弦月钻

技术领域

本实用新型涉及高速、高精刀具,尤其涉及一种用于亚克力等热塑性材料、有色金属及铸铁等钻孔加工的弦月钻。

背景技术

亚克力是专指纯聚甲基丙烯酸甲酯(PMMA)材料,是有机玻璃的一种。亚克力具有高透明度特点,透光率达92%,有“塑胶水晶”之美誉。且有极佳的耐候性,尤其亚克力应用于室外,居其他塑胶之冠,并兼具亚克力良好的表面硬度与光泽,可塑性大,可制成各种所需要的形状与产品。另亚克力板材的种类繁多、色彩丰富(含半透明的色板),另一特点是厚板仍能维持高透明度。

亚克力具有质轻、价廉,易于成型等优点。亚克力的成型方法有浇铸、射出成型、机械加工、热成型等。尤其是亚克力射出成型,可以大批量生产,制程简单,成本低。因此,亚克力的应用日趋广泛,目前亚克力广泛用于仪器仪表零件、汽车车灯、光学镜片、透明管道等。

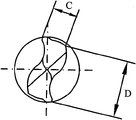

目前还没有专门用于亚克力等热塑性材料加工的钻头。传统钻头如图1a、1b所示,包括头部和柄部,钻头是以中心轴线A的圆柱体上开槽,开槽螺旋角通常为30°,槽1用于在持续加工过程中排出切屑,背2用于形成槽的实体部分,槽宽与背宽的比约为1∶1,芯厚为0.2~0.3D;槽1或背2沿中心轴线A呈中心对称;槽与背在轴线方向上的交线称为主切削刃3,在钻头做轴向送进时切削工件,两条主切削刃3形成钻头的顶角B,在设计及制造过程中,通过选择不同的开槽砂轮形状与不同的顶角配合,获 得近似平直的主切削刃3;槽与背在径向方向上的螺旋交线称为副切削刃4,在钻头做轴向送进时,通过支撑已加工出的孔表面,保证钻孔方向不改变,副切削刃4在制造过程中并不是真正的一条螺旋线,而是具有一定的宽度,也称为棱边;主切削刃3和副切削刃4的交点,称为刀尖5,刀尖5在钻削过程中,切削速度最大,承受的温度最高,同时刀尖在钻头结构中由于处于主、副切削刃的交点,是最为失效的部分。

传统钻头应用存在明显的缺点:1)切削阻力大,而亚克力材料的特点极易变形,尺寸精度很难控制,必须采用两次或多次加工才能实现;2)加工孔壁表面粗糙,孔壁往往形成白色切痕,透光性大大降低;而孔壁质量却是亚克力产品中最为关键的质量因素。

因此,设计一种亚克力钻孔加工的钻头,实现不损失光透性,并且能够避免出口毛刺,将极大优化亚克力等材料的加工工艺,具有重大的技术意义和经济意义。

发明内容

本实用新型的目的是针对亚克力等热塑性材料钻削加工的特点,提供一种弦月钻。

本实用新型的目的通过以下技术方案来实现:

弦月钻,包括头部和柄部,特点是:所述头部是以中心轴线的圆柱体上开抛物线形槽,用于形成抛物线形槽的实体部分为背,所述抛物线形槽与背在轴线方向上的交线形成圆弧形主切削刃,两条圆弧形主切削刃形成的钻头顶角呈圆弧楔形,所述抛物线形槽与背在径向方向上的螺旋交线形成副切削刃,副切削刃与主切削刃圆弧过渡形成切点。

进一步地,上述的弦月钻,其中,所述圆弧形主切削刃的圆弧半径为1.4~1.6倍的钻头头部直径。

更进一步地,上述的弦月钻,其中,所述抛物线形槽与背的宽度比为2.3~2.7∶1。

再进一步地,上述的弦月钻,其中,所述副切削刃的宽度为0~0.1mm。

再进一步地,上述的弦月钻,其中,所述副切削刃与主切削刃过渡圆弧的半径为1.4~1.6倍的钻头头部直径。

本实用新型技术方案的实质性特点和进步主要体现在:

①本实用新型设计新颖,主切削刃为圆弧形,显著区别于传统钻头,使得钻头顶角呈圆弧楔形,有利于降低径向与轴向切削阻力,并明显改善刃口散热,降低了切屑的软化及黏附倾向;

②取消传统刀尖的设计,采用切点替代,并模糊主切削刃与副切削刃的概念,使背连为一体平滑顺畅,主切削刃与副切削刃圆弧过渡,无拐点出现,满足精密加工的要求,并保证孔壁透光性;

③超大芯厚条件下的抛物线槽形,钻头芯厚增大,采用优化的抛物线形槽,增强在大芯厚条件下的排屑能力;

④本实用新型弦月钻可用于传统钻头无法实现的亚克力等热塑性的加工,完全解决了传统钻头切削阻力大、孔壁质量差、出孔毛刺等缺点,并且可实现精密钻削,孔的尺寸精度大为提高;通过几何参数的修改,如芯厚、螺旋角、槽背比、主刃过渡圆弧半径的修改,弦月钻也适合于有色金属和铸铁的精密钻孔加工。

附图说明

下面结合附图对本实用新型技术方案作进一步说明:

图1a:传统钻头的主视示意图;

图1b:传统钻头的左视示意图;

图2a:本实用新型钻头的主视示意图;

图2b:本实用新型钻头的左视示意图。

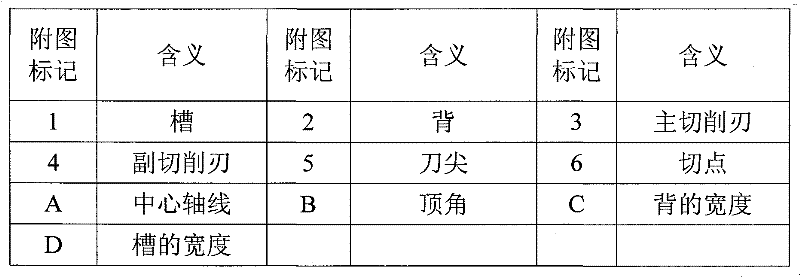

图中各附图标记的含义见下表:

具体实施方式

如图2a、2b所示,弦月钻,包括头部和柄部,头部是以中心轴线的圆柱体上开抛物线形槽1,用于形成抛物线形槽的实体部分为背2,抛物线形槽的宽度D与背的宽度C之比为2.3~2.7∶1,优选2.5∶1,抛物线形槽1与背2在轴线方向上的交线形成圆弧形主切削刃3,圆弧形主切削刃3的圆弧半径为1.4~1.6倍的钻头头部直径,两条圆弧形主切削刃形成的钻头顶角呈圆弧楔形,抛物线形槽1与背2在径向方向上的螺旋交线形成副切削刃4,副切削刃4的宽度为0~0.1mm,副切削刃4与主切削刃3圆弧过渡形成切点6,副切削刃与主切削刃过渡圆弧的半径为1.4~1.6倍的钻头头部直径。

弦月钻采用整体硬质合金材料制造,根据加工深度不同可选择不同牌号,选择原则是深孔加工采用ISO30-40,而浅孔加工可选用ISO05-10。选取牌号为ISO20-30能满足大多数需求,如果考虑到扩展用途加工有色金属及铸铁,可采用ISO05-10。

弦月钻在结构上进行了优化设计,适应亚克力粘性大、塑性大特点。主切削刃3为圆弧形,圆弧半径一般设计为1.5倍钻头直径,显著区别于传统钻头,使得钻头顶角呈圆弧楔形,有利于降低径向与轴向切削阻力,并明显改善刃口散热,降低了切屑的软化及黏附倾向。

取消传统刀尖5的设计,采用切点6替代,并模糊主切削刃3与副切削刃4的概念,使背2连为一体平滑顺畅,无拐点出现,满足精密加工的 要求,并保证孔壁透光性。副切削刃4宽度约为0~0.1mm;主切削刃3与副切削刃4圆弧过渡,过渡圆弧的半径约为1.5倍钻头直径,如果考虑到用于有色金属及铸铁加工可采用1.2倍钻头直径。

超大芯厚条件下的抛物线槽形,钻头芯厚增大,槽背宽度比例约为2.5∶1,如图2b,芯厚约为0.4倍钻头直径。

采用优化的抛物线形槽1,增强在大芯厚条件下的排屑能力。制造时槽形可选择通用1A1砂轮,但芯厚磨削点圆弧过渡,半径部大于0.1倍钻头直径。

具体应用时,弦月钻适用于加工中心等刚性较好的机床,被加工材料为亚克力,硬度HB100,具体切削参数及对比见表1。

表1

| 切削情况 |

弦月钻12mm |

其他形式钻头12mm |

| 切削速度 |

50M/min |

40M/min |

| 主轴转速 |

1350 |

1050 |

| 进给速度 |

135mm/min |

105mm/min |

| 加工数量 |

6000 |

500 |

| 表面质量 |

透光性良好 |

挂屑、毛刺、不透光 |

综上所述,本实用新型弦月钻可用于传统钻头无法实现的亚克力等热塑性的加工,完全解决了传统钻头切削阻力大、孔壁质量差、出孔毛刺等缺点,并且可实现精密钻削,孔的尺寸精度也大为提高。随着亚克力等热塑性材料被各行各业广泛采用,有着很好的应用前景。通过几何参数的修改,如芯厚、螺旋角、槽背比、主刃过渡圆弧半径的修改,弦月钻也适合于有色金属和铸铁的精密钻孔加工。

以上所述仅是本实用新型的优选实施方式,对于本技术领域的普通技术人员来说,在不脱离本实用新型原理的前提下,还可以作出若干改进和润饰,这些改进和润饰也应视为本实用新型的保护范围。