CN1291805C - 紧固的方法 - Google Patents

紧固的方法 Download PDFInfo

- Publication number

- CN1291805C CN1291805C CNB028279387A CN02827938A CN1291805C CN 1291805 C CN1291805 C CN 1291805C CN B028279387 A CNB028279387 A CN B028279387A CN 02827938 A CN02827938 A CN 02827938A CN 1291805 C CN1291805 C CN 1291805C

- Authority

- CN

- China

- Prior art keywords

- workpiece

- securing member

- soma

- head

- parts

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J15/00—Riveting

- B21J15/02—Riveting procedures

- B21J15/04—Riveting hollow rivets mechanically

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21K—MAKING FORGED OR PRESSED METAL PRODUCTS, e.g. HORSE-SHOES, RIVETS, BOLTS OR WHEELS

- B21K25/00—Uniting components to form integral members, e.g. turbine wheels and shafts, caulks with inserts, with or without shaping of the components

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J15/00—Riveting

- B21J15/02—Riveting procedures

- B21J15/04—Riveting hollow rivets mechanically

- B21J15/043—Riveting hollow rivets mechanically by pulling a mandrel

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J15/00—Riveting

- B21J15/10—Riveting machines

- B21J15/36—Rivet sets, i.e. tools for forming heads; Mandrels for expanding parts of hollow rivets

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49908—Joining by deforming

- Y10T29/49938—Radially expanding part in cavity, aperture, or hollow body

- Y10T29/49943—Riveting

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49947—Assembling or joining by applying separate fastener

- Y10T29/49954—Fastener deformed after application

- Y10T29/49956—Riveting

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T29/00—Metal working

- Y10T29/49—Method of mechanical manufacture

- Y10T29/49826—Assembling or joining

- Y10T29/49947—Assembling or joining by applying separate fastener

- Y10T29/49963—Threaded fastener

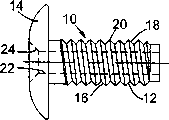

Abstract

Description

Claims (8)

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB0129878.5 | 2001-12-14 | ||

| GB0129878A GB2383106B (en) | 2001-12-14 | 2001-12-14 | Method of fastening |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN1617777A CN1617777A (zh) | 2005-05-18 |

| CN1291805C true CN1291805C (zh) | 2006-12-27 |

Family

ID=9927585

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CNB028279387A Expired - Lifetime CN1291805C (zh) | 2001-12-14 | 2002-12-13 | 紧固的方法 |

Country Status (15)

| Country | Link |

|---|---|

| US (1) | US7503106B2 (zh) |

| EP (1) | EP1455970B1 (zh) |

| JP (1) | JP4133826B2 (zh) |

| KR (1) | KR20040072656A (zh) |

| CN (1) | CN1291805C (zh) |

| AT (1) | ATE490039T1 (zh) |

| AU (1) | AU2002350958B2 (zh) |

| CA (1) | CA2470005C (zh) |

| DE (1) | DE60238505D1 (zh) |

| ES (1) | ES2355134T3 (zh) |

| GB (1) | GB2383106B (zh) |

| MX (1) | MXPA04005752A (zh) |

| TW (1) | TWI221886B (zh) |

| WO (1) | WO2003051557A1 (zh) |

| ZA (1) | ZA200404725B (zh) |

Families Citing this family (22)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2874890B1 (fr) * | 2004-09-03 | 2006-12-29 | Faurecia Interieur Ind Snc | Agencement de planche de bord adapte pour un montage simplifie d'un module de securite a sac gonflable, et procede de realisation d'un tel agencement |

| WO2008102778A1 (ja) * | 2007-02-19 | 2008-08-28 | Mitsuba Corporation | ホルダーステー固定構造、及びブラシ付モータ |

| CA2710142A1 (en) | 2008-01-17 | 2009-07-23 | Beat Lechmann | An expandable intervertebral implant and associated method of manufacturing the same |

| CA2720580A1 (en) | 2008-04-05 | 2009-10-08 | Synthes Usa, Llc | Expandable intervertebral implant |

| GB2463043B (en) * | 2008-08-29 | 2013-01-30 | Avdel Uk Ltd | Blind fastener |

| RU2472982C2 (ru) | 2009-01-06 | 2013-01-20 | Алкоа Инк. | Усовершенствованные гайка и болт |

| CN102470007B (zh) | 2009-07-06 | 2015-11-25 | 斯恩蒂斯有限公司 | 可膨胀固定组件 |

| US8979860B2 (en) | 2010-06-24 | 2015-03-17 | DePuy Synthes Products. LLC | Enhanced cage insertion device |

| CN103317078B (zh) * | 2013-07-11 | 2015-06-03 | 株洲时代金属制造有限公司 | 一种拉铆机构以及一种拉铆方法 |

| CN104214191A (zh) * | 2013-10-28 | 2014-12-17 | 襄阳顺应机械有限责任公司 | 位移摩擦内膨胀防松螺栓 |

| US10655669B2 (en) | 2013-11-26 | 2020-05-19 | Arconic Inc. | Advanced nut and bolt |

| US20150147134A1 (en) | 2013-11-26 | 2015-05-28 | Alcoa Inc. | Advanced nut and bolt |

| CN103752754B (zh) * | 2014-02-24 | 2015-08-12 | 上海英汇科技发展有限公司 | 一种拉铆紧固方法和工具 |

| DE102014002951A1 (de) * | 2014-03-06 | 2015-09-10 | Nela Gmbh | Vorrichtung zum Glätten |

| DE102015009044A1 (de) * | 2015-07-13 | 2017-01-19 | Sfs Intec Holding Ag | Verfahren zur Herstellung einer Verbindung |

| JP6345222B2 (ja) * | 2016-11-25 | 2018-06-20 | 日本特殊陶業株式会社 | 金具、転造ダイス、雄ネジの形成方法 |

| US10377508B2 (en) * | 2016-11-29 | 2019-08-13 | The Boeing Company | Enhanced tooling for interference-fit fasteners |

| US10888433B2 (en) | 2016-12-14 | 2021-01-12 | DePuy Synthes Products, Inc. | Intervertebral implant inserter and related methods |

| US10675671B2 (en) * | 2017-01-30 | 2020-06-09 | GM Global Technology Operations LLC | Blind flow screw joining of materials |

| US10940016B2 (en) | 2017-07-05 | 2021-03-09 | Medos International Sarl | Expandable intervertebral fusion cage |

| WO2020041359A1 (en) * | 2018-08-20 | 2020-02-27 | S.P.M. Flow Control, Inc. | Suction cover assembly for reciprocating pumps |

| US20220313330A1 (en) * | 2021-04-06 | 2022-10-06 | Acumed Llc | Surgical bone rivet |

Family Cites Families (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB640451A (en) | 1946-09-02 | 1950-07-19 | Aviat Developments Ltd | Improvements in or relating to tubular fastening devices or bushes |

| AT189858B (de) * | 1947-10-02 | 1957-05-10 | Aviat Developments Ltd | Hohlnietartiges Verbindungsstück zum Verbinden von Werkstücken |

| US4488843A (en) * | 1982-07-16 | 1984-12-18 | Illinois Tool Works Inc. | Reusable one piece drive fastener |

| GB2140891B (en) * | 1983-06-01 | 1986-11-19 | Avdel Ltd | Swaged-in threaded fastener |

| GB8315077D0 (en) | 1983-06-01 | 1983-07-06 | Avdel Ltd | Threaded fastener |

| GB9501849D0 (en) | 1995-01-31 | 1995-03-22 | Avdel Systems Ltd | Method of fastening members of an assembly |

| DE19543651C2 (de) | 1995-11-23 | 1999-06-02 | Brose Fahrzeugteile | Spreizbares Befestigungselement zum Befestigen oder Verbinden von Teilen |

| DE19646668A1 (de) | 1996-11-12 | 1998-05-14 | Sfs Ind Holding Ag | In ein Sackloch einsetzbares Befestigungselement |

-

2001

- 2001-12-14 GB GB0129878A patent/GB2383106B/en not_active Expired - Lifetime

-

2002

- 2002-12-13 DE DE60238505T patent/DE60238505D1/de not_active Expired - Lifetime

- 2002-12-13 WO PCT/GB2002/005661 patent/WO2003051557A1/en active Application Filing

- 2002-12-13 MX MXPA04005752A patent/MXPA04005752A/es active IP Right Grant

- 2002-12-13 TW TW091136148A patent/TWI221886B/zh not_active IP Right Cessation

- 2002-12-13 CN CNB028279387A patent/CN1291805C/zh not_active Expired - Lifetime

- 2002-12-13 ES ES02785670T patent/ES2355134T3/es not_active Expired - Lifetime

- 2002-12-13 JP JP2003552472A patent/JP4133826B2/ja not_active Expired - Lifetime

- 2002-12-13 EP EP02785670A patent/EP1455970B1/en not_active Expired - Lifetime

- 2002-12-13 AU AU2002350958A patent/AU2002350958B2/en not_active Ceased

- 2002-12-13 CA CA002470005A patent/CA2470005C/en not_active Expired - Lifetime

- 2002-12-13 KR KR10-2004-7009205A patent/KR20040072656A/ko active Search and Examination

- 2002-12-13 AT AT02785670T patent/ATE490039T1/de not_active IP Right Cessation

- 2002-12-13 US US10/498,623 patent/US7503106B2/en not_active Expired - Fee Related

-

2004

- 2004-06-15 ZA ZA2004/04725A patent/ZA200404725B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| DE60238505D1 (de) | 2011-01-13 |

| EP1455970A1 (en) | 2004-09-15 |

| ATE490039T1 (de) | 2010-12-15 |

| ZA200404725B (en) | 2005-04-26 |

| WO2003051557A1 (en) | 2003-06-26 |

| KR20040072656A (ko) | 2004-08-18 |

| CA2470005A1 (en) | 2003-06-26 |

| CA2470005C (en) | 2008-07-29 |

| JP4133826B2 (ja) | 2008-08-13 |

| CN1617777A (zh) | 2005-05-18 |

| EP1455970B1 (en) | 2010-12-01 |

| AU2002350958A1 (en) | 2003-06-30 |

| US20050155212A1 (en) | 2005-07-21 |

| ES2355134T3 (es) | 2011-03-23 |

| US7503106B2 (en) | 2009-03-17 |

| GB2383106B (en) | 2004-09-15 |

| JP2005511319A (ja) | 2005-04-28 |

| AU2002350958B2 (en) | 2007-10-18 |

| GB2383106A (en) | 2003-06-18 |

| TWI221886B (en) | 2004-10-11 |

| TW200307092A (en) | 2003-12-01 |

| MXPA04005752A (es) | 2004-09-10 |

| GB0129878D0 (en) | 2002-02-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN1291805C (zh) | 紧固的方法 | |

| CN1119535C (zh) | 具有螺栓和定力矩螺母的螺纹固定件 | |

| US6761520B1 (en) | Clinch-type blind nut | |

| CN101063464A (zh) | 可以装入工件中的紧固件 | |

| JP5219095B2 (ja) | インサート及びインサートの製造方法 | |

| KR20020038717A (ko) | 스웨이징 부하가 낮은 패스너 및 패스닝 시스템 | |

| DE69815366T2 (de) | Verankerungsvorrichtung | |

| US20130318791A1 (en) | Fluidic artificial muscle actuator and swaging process therefor | |

| KR20180017002A (ko) | 일 측면에 설치하는 체결구 | |

| EP3009695A1 (en) | Deformable sleeve nut and a method of manufacturing | |

| CN113374177B (zh) | 一种锚具装置 | |

| US20200340359A1 (en) | End Fitting for a Cable Bolt Assembly | |

| TW202144099A (zh) | 用於製造異型桿之方法 | |

| EP1467109A1 (en) | Threaded fastener | |

| CN1646816A (zh) | 盲孔螺母 | |

| US20020100346A1 (en) | Self-locking fastener system and process | |

| EP0775837A1 (en) | Blind fastener with deformable sleeve | |

| EP4345357A1 (en) | Closure device for tight sealing a hole | |

| CN1856656A (zh) | 用于锚固在短的并且非根切盲孔里的紧固元件、具有一种这样的紧固元件的装置、用于锚固一种这样的紧固元件的方法和安装工具 | |

| GB2140891A (en) | Swaged-in threaded fastener |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| C56 | Change in the name or address of the patentee |

Owner name: AVIADEL BRITISH CO., LTD. ADDRESS Free format text: FORMER NAME OR ADDRESS: TAIKESITELAN FASTENING SYSTEM CO.,LTD. ADDRESS |

|

| CP01 | Change in the name or title of a patent holder |

Address after: Hertfordshire Patentee after: TEXTRON FASTENING SYSTEMS LTD. Address before: Hertfordshire Patentee before: TEXTRON FASTENING SYSTEMS LTD. |

|

| C56 | Change in the name or address of the patentee |

Owner name: AVIADEL BRITISH CO., LTD. Free format text: FORMER NAME: TAIKESITELAN FASTENING SYSTEM CO.,LTD. |

|

| CX01 | Expiry of patent term | ||

| CX01 | Expiry of patent term |

Granted publication date: 20061227 |