CN114395648B - 一种富氢碳循环高炉的炼铁方法 - Google Patents

一种富氢碳循环高炉的炼铁方法 Download PDFInfo

- Publication number

- CN114395648B CN114395648B CN202210114407.1A CN202210114407A CN114395648B CN 114395648 B CN114395648 B CN 114395648B CN 202210114407 A CN202210114407 A CN 202210114407A CN 114395648 B CN114395648 B CN 114395648B

- Authority

- CN

- China

- Prior art keywords

- gas

- furnace

- hydrogen

- blast furnace

- rich

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B5/00—Making pig-iron in the blast furnace

- C21B5/001—Injecting additional fuel or reducing agents

- C21B5/002—Heated electrically (plasma)

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B5/00—Making pig-iron in the blast furnace

- C21B5/008—Composition or distribution of the charge

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B5/00—Making pig-iron in the blast furnace

- C21B5/06—Making pig-iron in the blast furnace using top gas in the blast furnace process

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B7/00—Blast furnaces

- C21B7/16—Tuyéres

-

- C—CHEMISTRY; METALLURGY

- C21—METALLURGY OF IRON

- C21B—MANUFACTURE OF IRON OR STEEL

- C21B5/00—Making pig-iron in the blast furnace

- C21B5/001—Injecting additional fuel or reducing agents

- C21B2005/005—Selection or treatment of the reducing gases

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P10/00—Technologies related to metal processing

- Y02P10/10—Reduction of greenhouse gas [GHG] emissions

- Y02P10/122—Reduction of greenhouse gas [GHG] emissions by capturing or storing CO2

Landscapes

- Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Metallurgy (AREA)

- Organic Chemistry (AREA)

- Manufacture Of Iron (AREA)

Abstract

本发明公开了一种富氢碳循环高炉的炼铁方法,以传统高炉的富氧为基准期,使风口鼓风含氧量达到35%‑50%的超高含氧量;将炉顶煤气中的CO2通过醇胺法脱除,将其再喷入到富氢碳循环高炉中去;炉身加热煤气入口与复合风口装置煤气入口之间的距离为L1,炉身加热煤气入口与炉顶的距离为L2,其中L1:L2为6.5:8.2,所述炉身加热煤气入口与炉身外壁下部的夹角为β度数范围为112~130°,煤气入高炉的温度为炉身为950℃,风口为1200℃;使用烧结矿碱度R=1.75倍±0.05,按照炉渣中Al2O3≦15%,二元碱度B2=CaO/SiO2=1.02‑1.10的要求核料;在复合风口装置入口的循环煤气管道中掺入欧冶炉脱碳煤气和焦炉煤气,掺入体积量为富氢碳循环高炉高温提质煤气通入体积量的12~25%。

Description

技术领域

本发明属于低碳冶金领域,具体涉及一种富氢碳循环高炉的炼铁方法。

背景技术

随着全球气候变暖问题的日益突出,减少CO2排放成为全人类面临的挑战。钢铁工业以碳冶金为基础,生产过程中CO2的排放量占全球CO2排放总量的5%~6%,钢铁行业中CO2的排放主要来源于烧结、焦化、炼铁、炼钢等工艺单元的副产品煤气中,因此,CO2的减排与煤气的高效循环利用是紧密关联的,煤气的循环利用效率的提高,能够有效减少CO2的排放量。对于传统钢铁企业,一般情况下,炼铁煤气中CO2量约占整个钢铁生产CO2总量的70%。所以,炼铁是节能减排的重点,发展低碳炼铁技术是钢铁行业实现低碳发展、绿色可持续发展的有效途径。

其中高炉低碳炼铁技术的有效途径就是富氧高炉技术的利用,但是其弊端在于单位碳素燃烧生成的煤气量减少,风口前理论燃烧温度上升。热量集中于高炉下部,炉缸温度上升,对硅、锰等一些难还原元素的还原十分有利。富氧鼓风后,氮含量相对降低,生成煤气中还原剂CO浓度增高,尤其喷吹含H/C比高的燃料时,煤气中H2含量增加,有利于高炉间接还原的发展,减少焦炭消耗。煤气内氮含量减少,发热值相应提高,从而改善了炉顶煤气质量。富氧鼓风使风口前理论燃烧温度提高,可进一步增加喷吹燃料数量,产生更大的经济效益。而全氧高炉基本不鼓入氮气,提高了还原效率,主要的还原物质变成了煤粉。喷吹煤粉超过极限,未燃煤粉增多,易造成炉缸堆积,炉况恶化,同时由于全氧高炉流到炉身上部的气体量较之前有了大幅度的减少,因此带入高炉上部的热量随之大幅度减少,从而造成高炉上冷下热的问题,影响炉料顺畅。

发明内容

本发明的目的在于提出一种富氢碳循环高炉的炼铁方法,可以大幅度降低化石燃料焦炭和煤粉的用量,减少炼铁过程中的温室气体排放。同时全氧工艺配合煤气循环使炉腹煤气、炉身上部的气体量大幅度上升,解决了带入高炉上部的热量不足、高炉上冷下热的问题,从而确保了炉料的还原效率及顺畅下行。

本发明方法具体通过如下技术手段实现:

一种富氢碳循环高炉的炼铁方法,包括如下步骤和设定方式:

(1) 以传统高炉的富氧为基准期,使风口鼓风含氧量达到35%-50%的超高含氧量;

(2) 将鼓风100%含氧量的纯氧、加热的高温焦炉煤气、高温脱碳煤气喷入到富氢碳循环高炉中,炉顶加入矿石和焦炭,炉顶煤气通入到脱碳装置中,将炉顶煤气中的CO2通过醇胺法脱除,形成高温提质煤气,将其再喷入到富氢碳循环高炉中去;

(3)所述富氢碳循环高炉炼铁的工艺系统包括富氢碳循环高炉和炉顶煤气循环脱碳及加热喷吹系统,在富氢碳循环高炉炉缸上环形设置有氧气风口、喷煤气口的复合风口装置,在高炉炉身中下部设置有炉身加热煤气入口,所述炉身加热煤气入口与所述复合风口装置煤气入口之间的距离为L1,炉身加热煤气入口与炉顶的距离为L2,其中L1:L2为6.5:8.2,所述炉身加热煤气入口与炉身外壁下部的夹角为β,所述β的夹角度数范围为112~130°,所述复合风口装置用于鼓入纯氧和风口加热煤气,风口加热煤气、炉身加热煤气入口用于鼓入从炉顶循环脱除CO2后采用电加热的形式产生的高温提质煤气,所述高温提质煤气入高炉的温度为炉身为950℃,风口为1200℃;

(4) 使用合理的炉料结构:烧结矿:球团=55-60%:45-40%,不使用块矿炉料结构:烧结矿:球团矿:块矿=60%:35%:5%,使用现有的八钢自产烧结矿碱度R=1.75倍±0.05,按照炉渣中Al2O3≦15%,二元碱度B2=CaO/SiO2=1.02-1.10的要求核料;

(5)同时具有富氢炉与欧冶炉和焦炉的耦合的系统:所述的与欧冶炉耦合即欧冶炉煤气通过脱碳后,通过加压机及煤气管道汇入富氢炉的炉顶煤气循环管道,通过加热后喷入高炉,所述的与焦炉耦合即焦炉煤气通过压缩机及煤气管道汇入富氢炉的炉顶煤气循环管道,通过加热后喷入高炉;在所述复合风口装置入口的循环煤气管道中掺入欧冶炉脱碳煤气和焦炉煤气,二者掺入体积量的和为富氢碳循环高炉高温提质煤气通入体积量的12~25%;

(6)炉顶煤气中四者体积比为CO:CO2:H2:N2=40~65:20~35:4~15:2~5;所述自循环脱碳煤气中四者体积比为CO:CO2:H2:N2=55~75:0.1~1:12~25:5~15;所述欧冶炉脱碳煤气中四者体积百分比为CO:CO2:H2:N2=68:0.8:9.5:10;所述焦炉煤气中四者体积比为CO:CO2:H2:NH4=8:3:57:24。

本发明的效果在于:

1)通过分阶段生产实践,突破传统高炉的基准期富氧及极限富氧,达到达到35%-50%的超高含氧量,最终实现全氧。

2)通过在高炉炉身部位也设置了高温脱碳提质煤气入口,解决了富氢碳循环高炉上冷下热的问题,同时还进一步的对铁矿石进行了一定程度的预热,使得高炉内部整体热量利用和炉料顺行达到了最佳的优化效果。同时由于解决了富氢碳循环高炉上冷下热的问题,煤气能够更加合理的充分利用,从而使得化石燃料焦炭的用量大幅度降低。

3)通过合理设定复合风口装置煤气入口和炉身中下部设置有炉身加热煤气入口之间的距离与上部气体存续区的距离比值,使得高温脱碳提质煤气对上部冷炉区的热量补充作用更加充分还不会造成过度提热而造成资源浪费,同时还能对内部焦炭骨架不造成不良的破坏。结合合理设定炉身加热煤气入口的角度使得内部热煤气的动力学条件能够不在炉身入口附近形成紊流,而形成大的热循环层流更替,更加充分的对炉身部分进行热量补充。

4)通过将炉顶煤气合理的通过脱碳装置及电加热装置将煤气中的CO2和部分H2O的去除后进行加热,带来入炉内大量的物理热量和化学热量,而产生的煤气由于去除了CO2,从而煤气质量得到了大幅度提升,提高了炉内的还原气氛,有利于炉料的还原。合理的利用了炉顶煤气,同时也非常合理的利用了过程中的热量,使得从物质到能量都得到了优化的循环利用,大大降低了成本和环境承载压力。

具体实施方式

一种富氢碳循环高炉的炼铁方法,包括如下步骤和设定方式:

(1) 以传统高炉的富氧为基准期,使风口鼓风含氧量逐步突破5%的富氧率即26%的含氧量,达到35%-50%的超高含氧量;

(2) 将鼓风100%含氧量的纯氧、加热的高温焦炉煤气、高温脱碳煤气喷入到富氢碳循环高炉中,炉顶加入矿石和焦炭,炉顶煤气通入到脱碳装置中,将炉顶煤气中的CO2通过醇胺法脱除,形成高温提质煤气,将其再喷入到富氢碳循环高炉中去;

(3)所述富氢碳循环高炉炼铁的工艺系统包括富氢碳循环高炉和炉顶煤气循环脱碳及加热喷吹系统,在富氢碳循环高炉炉缸上环形设置有氧气风口、喷煤气口的复合风口装置,在高炉炉身中下部设置有炉身加热煤气入口,所述炉身加热煤气入口与所述复合风口装置煤气入口之间的距离为L1,炉身加热煤气入口与炉顶的距离为L2,其中L1:L2为6.5:8.2,所述炉身加热煤气入口与炉身外壁下部的夹角为β,所述β的夹角度数范围为112~130°,所述复合风口装置用于鼓入纯氧和风口加热煤气,风口加热煤气、炉身加热煤气入口用于鼓入从炉顶循环脱除CO2后采用电加热的形式产生的高温提质煤气,所述高温提质煤气入高炉的温度为炉身为950℃,风口为1200℃;

(4) 使用合理的炉料结构:不使用块矿炉料结构,烧结矿:球团=55-60%:45-40%,使用块矿炉料结构,烧结矿:球团矿:块矿=60%:35%:5%,使用现有的八钢自产烧结矿碱度R=1.75倍±0.05,按照炉渣中Al2O3≦15%,二元碱度B2=CaO/SiO2=1.02-1.10的要求核料;

(5)炉顶煤气包括CO、CO2、H2和少量N2;

(6)同时具有富氢炉与欧冶炉和焦炉的耦合的系统:所述的与欧冶炉耦合即欧冶炉煤气通过脱碳后,通过加压机及煤气管道汇入富氢炉的炉顶煤气循环管道,通过加热后喷入高炉,所述的与焦炉耦合即焦炉煤气通过压缩机及煤气管道汇入富氢炉的炉顶煤气循环管道,通过加热后喷入高炉;在所述复合风口装置入口的循环煤气管道中还要根据生产实际掺入一部分欧冶炉脱碳煤气和焦炉煤气,掺入体积量为富氢碳循环高炉高温提质煤气通入体积量的12~25%;

(6)炉顶煤气中四者体积比为CO:CO2:H2:N2=40~65:20~35:4~15:2~5;所述自循环脱碳煤气中四者体积比为CO:CO2:H2:N2=55~75:0.1~1:12~25:5~15;所述欧冶炉脱碳煤气中四者体积百分比为CO:CO2:H2:N2=68:0.8:9.5:10;所述焦炉煤气中四者体积比为CO:CO2:H2:NH4=8:3:57:24。

现场生产举例:

基准期:产量:1150t/d;利用系数3.03;风量:900Nm3/min;顶压95kPa;风温:900℃;焦比:464kg/t;煤比160kg/t;鼓风含氧量35%,富氧率14%;

不使用块矿炉料结构的组成及质量百分比含量,烧结矿:球团=55-60%:45-40%,使用块矿炉料结构的组成及质量百分比含量,烧结矿:球团矿:块矿=60%:35%:5%,使用现有的八钢自产烧结矿碱度R=1.75倍±0.05。二元碱度B2=CaO/SiO2=1.05-1.12。

发展期:喷吹欧冶炉脱碳煤气和焦炉煤气。产量:1200t/d;利用系数3.15;风量:700Nm3/min;顶压100kPa;风温:950℃;焦比:400kg/t;煤比80kg/t;鼓风含氧量50%,富氧率29%,风口喷吹欧冶炉脱碳煤气和焦炉煤气量:250Nm3/t ,

不使用块矿炉料结构:烧结矿:球团=54%:46%, 使用块矿炉料结构:烧结矿:球团矿:块矿=50%:47%:3%,使用现有的八钢自产烧结矿碱度R=1.75倍±0.05。二元碱度B2=CaO/SiO2=1.03-1.10。

完善期:喷吹自循环脱碳煤气500N m3/t,补充气量喷吹欧冶炉脱碳煤气和焦炉煤气量: 0Nm3/t。产量:1550t/d;利用系数4.0;风量: 0Nm3/min;顶压150kPa;风温: 0℃;焦比:390kg/t;煤比0kg/t;鼓风含氧量100%,风口煤气温度≮1100℃,炉身煤气温度≮900℃。

不使用块矿炉料结构:烧结矿:球团=53%:47%, 使用块矿炉料结构:烧结矿:球团矿:块矿=49%:48%:3%,使用现有的八钢自产烧结矿碱度R=1.75倍±0.05。二元碱度B2=CaO/SiO2=1.02-1.10。

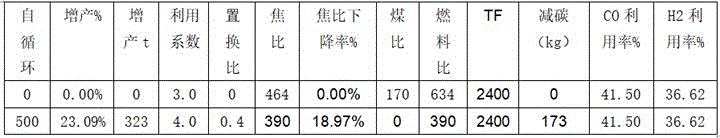

如上表与鼓风含氧量35%比较,燃料比下降244kg/t铁,减碳173kg/t,增产23%。

终结期:喷吹自循环脱碳煤气500N m3/t,补充气量喷吹欧冶炉脱碳煤气和焦炉煤气量: 由50Nm3/t上升至300 Nm3/t。产量:1750t/d;利用系数4.6;风量: 0Nm3/min;顶压190-200kPa;风温: 0℃;焦比:由390kg/t下降至270kg;煤比0kg/t;鼓风含氧量100%,风口煤气温度≮1100℃,炉身煤气温度≮900℃.

不使用块矿炉料结构:烧结矿:球团=52%:48%, 使用块矿炉料结构:烧结矿:球团矿:块矿=48%:49%:3%,使用现有的八钢自产烧结矿碱度R=1.75倍±0.05。二元碱度B2=CaO/SiO2=1.01-1.10。

如上表与全氧自循环比较,燃料比下降120kg/t铁,减碳102kg/t,增产11%。

Claims (1)

1.一种富氢碳循环高炉的炼铁方法,其特征在于包括如下步骤和设定方式:

(1) 以传统高炉的富氧为基准期,使风口鼓风含氧量达到35%-50%的超高含氧量;

(2) 将鼓风100%含氧量的纯氧、加热的高温焦炉煤气、高温脱碳煤气喷入到富氢碳循环高炉中,炉顶加入矿石和焦炭,炉顶煤气通入到脱碳装置中,将炉顶煤气中的CO2 通过醇胺法脱除,形成高温提质煤气,将其再喷入到富氢碳循环高炉中去;

(3)所述富氢碳循环高炉炼铁的工艺系统包括富氢碳循环高炉和炉顶煤气循环脱碳及加热喷吹系统,在富氢碳循环高炉炉缸上呈环形设置有氧气风口、喷煤气口的复合风口装置,在高炉炉身中下部设置有炉身加热煤气入口,所述炉身加热煤气入口与所述复合风口装置煤气入口之间的距离为L1,炉身加热煤气入口与炉顶的距离为L2,其中L1:L2为6.5:8.2,所述炉身加热煤气入口与炉身外壁下部的夹角为β,所述β夹角的度数范围为112~130°,所述复合风口装置用于鼓入纯氧和风口加热煤气,风口加热煤气、炉身加热煤气入口用于鼓入从炉顶循环脱除CO2 后采用电加热的形式产生的高温提质煤气,所述高温提质煤气入高炉的温度为炉身为950℃,风口为1200℃;

(4) 炉料结构的组成及质量百分含量配比,不使用块矿炉料结构时,烧结矿:球团矿=55-60%:45-40%;使用块矿炉料结构时,烧结矿:球团矿:块矿=60%:35%:5%;使用现有的八钢自产烧结矿碱度R=1.75倍±0.05,按照炉渣中Al2 O3 ≦15%,二元碱度B2=CaO/SiO2 =1.02-1.10的要求核料;

(5)同时具有富氢炉与欧冶炉和焦炉的耦合系统:与欧冶炉耦合即欧冶炉煤气通过脱碳后,通过加压机及煤气管道汇入富氢炉的炉顶煤气循环管道,通过加热后喷入高炉,与焦炉耦合即焦炉煤气通过压缩机及煤气管道汇入富氢炉的炉顶煤气循环管道,通过加热后喷入高炉;在所述复合风口装置入口的循环煤气管道中掺入欧冶炉脱碳煤气和焦炉煤气且二者的掺入体积量之和为富氢碳循环高炉高温提质煤气通入体积量的12~25%;

(6)炉顶煤气中四者体积比为CO:CO2 :H2 :N2 =40~65:20~35:4~15:2~5;所述高温提质煤气中四者体积比为CO:CO2 :H2 :N2 =55~75:0.1~1:12~25:5~15;所述欧冶炉脱碳煤气中四者体积百分比为CO:CO2 :H2 :N2 =68:0.8:9.5:10;所述焦炉煤气中四者体积比为CO:CO2 :H2 :NH4 =8:3:57:24。

Priority Applications (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210114407.1A CN114395648B (zh) | 2022-01-30 | 2022-01-30 | 一种富氢碳循环高炉的炼铁方法 |

| PCT/CN2022/138700 WO2023142734A1 (zh) | 2022-01-30 | 2022-12-13 | 一种富氢碳循环高炉的炼铁方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202210114407.1A CN114395648B (zh) | 2022-01-30 | 2022-01-30 | 一种富氢碳循环高炉的炼铁方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN114395648A CN114395648A (zh) | 2022-04-26 |

| CN114395648B true CN114395648B (zh) | 2022-12-30 |

Family

ID=81232984

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202210114407.1A Active CN114395648B (zh) | 2022-01-30 | 2022-01-30 | 一种富氢碳循环高炉的炼铁方法 |

Country Status (2)

| Country | Link |

|---|---|

| CN (1) | CN114395648B (zh) |

| WO (1) | WO2023142734A1 (zh) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114395648B (zh) * | 2022-01-30 | 2022-12-30 | 新疆八一钢铁股份有限公司 | 一种富氢碳循环高炉的炼铁方法 |

| CN114908203B (zh) * | 2022-06-10 | 2023-10-13 | 中钢设备有限公司 | 电加热还原性气体的方法、装置及应用 |

| CN115198043A (zh) * | 2022-06-13 | 2022-10-18 | 中冶赛迪工程技术股份有限公司 | 基于高炉-炼钢炉流程耦合碳循环的低碳冶炼系统及方法 |

| CN115354098B (zh) * | 2022-08-15 | 2023-07-28 | 新疆八一钢铁股份有限公司 | 一种富氢碳循环高炉煤气等离子加热的冶炼方法 |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013110969A2 (en) * | 2011-12-27 | 2013-08-01 | Hyl Technologies, S.A. De C.V. | Blast furnace with top-gas recycle |

| CN106834573A (zh) * | 2017-03-17 | 2017-06-13 | 北京科技大学 | 一种全氧高炉炼铁方法 |

| CN110241272A (zh) * | 2018-03-07 | 2019-09-17 | 上海梅山钢铁股份有限公司 | 一种基于高炉喷吹焦炉煤气的复合低碳炼铁的方法 |

| CN113149012A (zh) * | 2021-03-29 | 2021-07-23 | 本钢板材股份有限公司 | 一种利用高炉煤气提取二氧化碳的方法 |

| CN113774178A (zh) * | 2021-10-14 | 2021-12-10 | 新疆八一钢铁股份有限公司 | 欧冶炉与富氢碳循环高炉耦合的生产系统 |

| CN113832270A (zh) * | 2021-09-18 | 2021-12-24 | 中冶赛迪工程技术股份有限公司 | 一种多介质喷吹的高炉炼铁方法 |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE102004036767B4 (de) * | 2003-07-30 | 2005-11-24 | Scheidig, Klaus, Dr.-Ing. | Verfahren zur Roheisenerzeugung in einem mit Sauerstoff und rückgeführtem, vom CO2 befreiten Gichtgas unter Zusatz von Kohlenwasserstoffen betriebenen Hochofen |

| CN101413038B (zh) * | 2008-12-04 | 2011-03-23 | 沈阳东方钢铁有限公司 | 一种煤粉纯氧高炉炼铁工艺及其设备 |

| CN114395648B (zh) * | 2022-01-30 | 2022-12-30 | 新疆八一钢铁股份有限公司 | 一种富氢碳循环高炉的炼铁方法 |

-

2022

- 2022-01-30 CN CN202210114407.1A patent/CN114395648B/zh active Active

- 2022-12-13 WO PCT/CN2022/138700 patent/WO2023142734A1/zh unknown

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2013110969A2 (en) * | 2011-12-27 | 2013-08-01 | Hyl Technologies, S.A. De C.V. | Blast furnace with top-gas recycle |

| CN106834573A (zh) * | 2017-03-17 | 2017-06-13 | 北京科技大学 | 一种全氧高炉炼铁方法 |

| CN110241272A (zh) * | 2018-03-07 | 2019-09-17 | 上海梅山钢铁股份有限公司 | 一种基于高炉喷吹焦炉煤气的复合低碳炼铁的方法 |

| CN113149012A (zh) * | 2021-03-29 | 2021-07-23 | 本钢板材股份有限公司 | 一种利用高炉煤气提取二氧化碳的方法 |

| CN113832270A (zh) * | 2021-09-18 | 2021-12-24 | 中冶赛迪工程技术股份有限公司 | 一种多介质喷吹的高炉炼铁方法 |

| CN113774178A (zh) * | 2021-10-14 | 2021-12-10 | 新疆八一钢铁股份有限公司 | 欧冶炉与富氢碳循环高炉耦合的生产系统 |

Also Published As

| Publication number | Publication date |

|---|---|

| WO2023142734A1 (zh) | 2023-08-03 |

| CN114395648A (zh) | 2022-04-26 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN114395648B (zh) | 一种富氢碳循环高炉的炼铁方法 | |

| CN113774178B (zh) | 欧冶炉与富氢碳循环高炉耦合的生产系统 | |

| CN1216154C (zh) | 一种高效低co2排放富氢燃气纯氧高炉炼铁工艺 | |

| CN114438267B (zh) | 一种富氢碳循环高炉的炼铁系统 | |

| CN114317852B (zh) | 一种2500m3高炉煤气碳循环的低碳炼铁方法 | |

| CN102758048A (zh) | 原燃料热装、全热氧高炉与竖炉联合生产工艺 | |

| WO2023134368A1 (zh) | 一种超高富氧低碳冶炼方法 | |

| CN114457202A (zh) | 一种富氢碳循环高炉喷吹高温煤气的煤气加热系统 | |

| CN1097805A (zh) | 氧气煤粉熔剂风口复合喷吹高炉炼铁工艺 | |

| CN114480754A (zh) | 一种碳氢耦合的高炉炼铁方法 | |

| CN114752718A (zh) | 超低碳耗高炉冶炼工艺及高炉冶炼系统 | |

| CN101871026A (zh) | 向高炉喷吹二氧化碳的方法 | |

| CN217103938U (zh) | 一种富氢燃气低co2排放的富氢碳高炉炼铁装置 | |

| CN114645104B (zh) | 一种co2资源化利用的超低碳排放高炉炼铁系统 | |

| Han et al. | Prospect analysis on new ironmaking technology of oxygen blast furnace and gas-recycle | |

| CN114410862A (zh) | 一种富氢燃气低co2排放的富氢碳高炉炼铁工艺 | |

| WO2009129677A1 (zh) | 高温煤气高炉炼铁工艺 | |

| CN114634831A (zh) | 一种高炉喷吹等离子矩重整循环冶金煤气的工艺方法 | |

| CN112662824A (zh) | 一种高效利用冶金废气的高炉富氢冶炼工艺 | |

| CN206607257U (zh) | 一种生产直接还原铁的系统 | |

| CN216738406U (zh) | 一种富氢碳循环高炉的炼铁装置 | |

| CN101255482A (zh) | 用铁矿粉或铁矿石利用转炉直接炼铁的方法 | |

| CN205710789U (zh) | 氧气高炉与气基竖炉联合生产系统 | |

| CN112176137A (zh) | 一种利用余热蒸汽的高炉炼铁技术和方法 | |

| CN114807473B (zh) | 一种低碳全氧高炉炼铁工艺 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |