CN111032284B - 具有增强的共平面性的微复制型抛光表面 - Google Patents

具有增强的共平面性的微复制型抛光表面 Download PDFInfo

- Publication number

- CN111032284B CN111032284B CN201880050836.9A CN201880050836A CN111032284B CN 111032284 B CN111032284 B CN 111032284B CN 201880050836 A CN201880050836 A CN 201880050836A CN 111032284 B CN111032284 B CN 111032284B

- Authority

- CN

- China

- Prior art keywords

- offset

- polishing

- article

- plane

- working surface

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000005498 polishing Methods 0.000 claims abstract description 259

- 239000000463 material Substances 0.000 claims abstract description 97

- 238000006073 displacement reaction Methods 0.000 claims abstract description 26

- 239000000758 substrate Substances 0.000 claims description 55

- 239000012530 fluid Substances 0.000 claims description 37

- 238000000034 method Methods 0.000 claims description 34

- 238000004519 manufacturing process Methods 0.000 claims description 17

- 239000007788 liquid Substances 0.000 claims description 15

- 230000033001 locomotion Effects 0.000 claims description 6

- 239000010410 layer Substances 0.000 description 86

- 239000002131 composite material Substances 0.000 description 30

- 229920000642 polymer Polymers 0.000 description 30

- 239000002585 base Substances 0.000 description 23

- 230000007547 defect Effects 0.000 description 22

- 239000002002 slurry Substances 0.000 description 19

- 239000002245 particle Substances 0.000 description 18

- 239000000919 ceramic Substances 0.000 description 13

- -1 polypropylene Polymers 0.000 description 9

- 230000015572 biosynthetic process Effects 0.000 description 7

- 239000011246 composite particle Substances 0.000 description 7

- 230000003750 conditioning effect Effects 0.000 description 7

- 229910052751 metal Inorganic materials 0.000 description 7

- 239000002184 metal Substances 0.000 description 7

- PXHVJJICTQNCMI-UHFFFAOYSA-N Nickel Chemical compound [Ni] PXHVJJICTQNCMI-UHFFFAOYSA-N 0.000 description 6

- 239000000654 additive Substances 0.000 description 6

- 238000004049 embossing Methods 0.000 description 6

- 239000011159 matrix material Substances 0.000 description 6

- 229920005989 resin Polymers 0.000 description 6

- 239000011347 resin Substances 0.000 description 6

- 239000003795 chemical substances by application Substances 0.000 description 5

- 230000008602 contraction Effects 0.000 description 5

- 230000007423 decrease Effects 0.000 description 5

- 239000000203 mixture Substances 0.000 description 5

- 239000011148 porous material Substances 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 4

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 4

- 150000001412 amines Chemical class 0.000 description 4

- 238000003491 array Methods 0.000 description 4

- 239000008139 complexing agent Substances 0.000 description 4

- 238000010276 construction Methods 0.000 description 4

- 229910052802 copper Inorganic materials 0.000 description 4

- 239000010949 copper Substances 0.000 description 4

- 239000004094 surface-active agent Substances 0.000 description 4

- 239000003082 abrasive agent Substances 0.000 description 3

- 150000001735 carboxylic acids Chemical class 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 239000003112 inhibitor Substances 0.000 description 3

- 229910044991 metal oxide Inorganic materials 0.000 description 3

- 150000004706 metal oxides Chemical class 0.000 description 3

- 229910052759 nickel Inorganic materials 0.000 description 3

- 229920000515 polycarbonate Polymers 0.000 description 3

- 239000004417 polycarbonate Substances 0.000 description 3

- 229910052594 sapphire Inorganic materials 0.000 description 3

- 239000010980 sapphire Substances 0.000 description 3

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N silicon dioxide Inorganic materials O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 3

- 239000002344 surface layer Substances 0.000 description 3

- 229920001169 thermoplastic Polymers 0.000 description 3

- 239000004416 thermosoftening plastic Substances 0.000 description 3

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 2

- RTZKZFJDLAIYFH-UHFFFAOYSA-N Diethyl ether Chemical compound CCOCC RTZKZFJDLAIYFH-UHFFFAOYSA-N 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 2

- MHAJPDPJQMAIIY-UHFFFAOYSA-N Hydrogen peroxide Chemical compound OO MHAJPDPJQMAIIY-UHFFFAOYSA-N 0.000 description 2

- UQSXHKLRYXJYBZ-UHFFFAOYSA-N Iron oxide Chemical compound [Fe]=O UQSXHKLRYXJYBZ-UHFFFAOYSA-N 0.000 description 2

- 239000004642 Polyimide Substances 0.000 description 2

- XLOMVQKBTHCTTD-UHFFFAOYSA-N Zinc monoxide Chemical compound [Zn]=O XLOMVQKBTHCTTD-UHFFFAOYSA-N 0.000 description 2

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 2

- 230000002378 acidificating effect Effects 0.000 description 2

- 230000000996 additive effect Effects 0.000 description 2

- 239000012790 adhesive layer Substances 0.000 description 2

- 239000003945 anionic surfactant Substances 0.000 description 2

- 230000009286 beneficial effect Effects 0.000 description 2

- 239000011230 binding agent Substances 0.000 description 2

- 239000002738 chelating agent Substances 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 239000010432 diamond Substances 0.000 description 2

- 229910003460 diamond Inorganic materials 0.000 description 2

- 239000002270 dispersing agent Substances 0.000 description 2

- 238000009826 distribution Methods 0.000 description 2

- 238000001125 extrusion Methods 0.000 description 2

- 239000006260 foam Substances 0.000 description 2

- 239000011521 glass Substances 0.000 description 2

- 239000006112 glass ceramic composition Substances 0.000 description 2

- 230000002209 hydrophobic effect Effects 0.000 description 2

- AMWRITDGCCNYAT-UHFFFAOYSA-L hydroxy(oxo)manganese;manganese Chemical compound [Mn].O[Mn]=O.O[Mn]=O AMWRITDGCCNYAT-UHFFFAOYSA-L 0.000 description 2

- 239000002563 ionic surfactant Substances 0.000 description 2

- VCJMYUPGQJHHFU-UHFFFAOYSA-N iron(3+);trinitrate Chemical compound [Fe+3].[O-][N+]([O-])=O.[O-][N+]([O-])=O.[O-][N+]([O-])=O VCJMYUPGQJHHFU-UHFFFAOYSA-N 0.000 description 2

- 150000002739 metals Chemical class 0.000 description 2

- 238000000465 moulding Methods 0.000 description 2

- 239000002736 nonionic surfactant Substances 0.000 description 2

- 238000007517 polishing process Methods 0.000 description 2

- 229920001721 polyimide Polymers 0.000 description 2

- 229920006254 polymer film Polymers 0.000 description 2

- 229920002635 polyurethane Polymers 0.000 description 2

- 239000004814 polyurethane Substances 0.000 description 2

- 230000010076 replication Effects 0.000 description 2

- 239000006254 rheological additive Substances 0.000 description 2

- 238000001878 scanning electron micrograph Methods 0.000 description 2

- 229910010271 silicon carbide Inorganic materials 0.000 description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 2

- 239000000126 substance Substances 0.000 description 2

- 239000012756 surface treatment agent Substances 0.000 description 2

- 239000002562 thickening agent Substances 0.000 description 2

- 239000012749 thinning agent Substances 0.000 description 2

- 238000012876 topography Methods 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- WRIDQFICGBMAFQ-UHFFFAOYSA-N (E)-8-Octadecenoic acid Natural products CCCCCCCCCC=CCCCCCCC(O)=O WRIDQFICGBMAFQ-UHFFFAOYSA-N 0.000 description 1

- GOXQRTZXKQZDDN-UHFFFAOYSA-N 2-Ethylhexyl acrylate Chemical compound CCCCC(CC)COC(=O)C=C GOXQRTZXKQZDDN-UHFFFAOYSA-N 0.000 description 1

- QDCPNGVVOWVKJG-VAWYXSNFSA-N 2-[(e)-dodec-1-enyl]butanedioic acid Chemical compound CCCCCCCCCC\C=C\C(C(O)=O)CC(O)=O QDCPNGVVOWVKJG-VAWYXSNFSA-N 0.000 description 1

- LQJBNNIYVWPHFW-UHFFFAOYSA-N 20:1omega9c fatty acid Natural products CCCCCCCCCCC=CCCCCCCCC(O)=O LQJBNNIYVWPHFW-UHFFFAOYSA-N 0.000 description 1

- WVRNUXJQQFPNMN-VAWYXSNFSA-N 3-[(e)-dodec-1-enyl]oxolane-2,5-dione Chemical compound CCCCCCCCCC\C=C\C1CC(=O)OC1=O WVRNUXJQQFPNMN-VAWYXSNFSA-N 0.000 description 1

- QSBYPNXLFMSGKH-UHFFFAOYSA-N 9-Heptadecensaeure Natural products CCCCCCCC=CCCCCCCCC(O)=O QSBYPNXLFMSGKH-UHFFFAOYSA-N 0.000 description 1

- QTBSBXVTEAMEQO-UHFFFAOYSA-M Acetate Chemical compound CC([O-])=O QTBSBXVTEAMEQO-UHFFFAOYSA-M 0.000 description 1

- 229910052580 B4C Inorganic materials 0.000 description 1

- 229910052582 BN Inorganic materials 0.000 description 1

- PZNSFCLAULLKQX-UHFFFAOYSA-N Boron nitride Chemical compound N#B PZNSFCLAULLKQX-UHFFFAOYSA-N 0.000 description 1

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 1

- JIGUQPWFLRLWPJ-UHFFFAOYSA-N Ethyl acrylate Chemical compound CCOC(=O)C=C JIGUQPWFLRLWPJ-UHFFFAOYSA-N 0.000 description 1

- 239000004831 Hot glue Substances 0.000 description 1

- 229920000877 Melamine resin Polymers 0.000 description 1

- GRYLNZFGIOXLOG-UHFFFAOYSA-N Nitric acid Chemical compound O[N+]([O-])=O GRYLNZFGIOXLOG-UHFFFAOYSA-N 0.000 description 1

- ZQPPMHVWECSIRJ-UHFFFAOYSA-N Oleic acid Natural products CCCCCCCCC=CCCCCCCCC(O)=O ZQPPMHVWECSIRJ-UHFFFAOYSA-N 0.000 description 1

- 239000005642 Oleic acid Substances 0.000 description 1

- 229920003171 Poly (ethylene oxide) Polymers 0.000 description 1

- 239000004696 Poly ether ether ketone Substances 0.000 description 1

- 239000004952 Polyamide Substances 0.000 description 1

- 239000004698 Polyethylene Substances 0.000 description 1

- 239000004734 Polyphenylene sulfide Substances 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004793 Polystyrene Substances 0.000 description 1

- 239000004820 Pressure-sensitive adhesive Substances 0.000 description 1

- BQCADISMDOOEFD-UHFFFAOYSA-N Silver Chemical compound [Ag] BQCADISMDOOEFD-UHFFFAOYSA-N 0.000 description 1

- 239000004433 Thermoplastic polyurethane Substances 0.000 description 1

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 1

- GSEJCLTVZPLZKY-UHFFFAOYSA-N Triethanolamine Chemical compound OCCN(CCO)CCO GSEJCLTVZPLZKY-UHFFFAOYSA-N 0.000 description 1

- 229920001807 Urea-formaldehyde Polymers 0.000 description 1

- HCHKCACWOHOZIP-UHFFFAOYSA-N Zinc Chemical compound [Zn] HCHKCACWOHOZIP-UHFFFAOYSA-N 0.000 description 1

- 239000006061 abrasive grain Substances 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000002776 aggregation Effects 0.000 description 1

- 238000004220 aggregation Methods 0.000 description 1

- 125000001931 aliphatic group Chemical group 0.000 description 1

- 229910052783 alkali metal Inorganic materials 0.000 description 1

- 150000008044 alkali metal hydroxides Chemical class 0.000 description 1

- 150000001340 alkali metals Chemical class 0.000 description 1

- 150000001447 alkali salts Chemical class 0.000 description 1

- 229910001860 alkaline earth metal hydroxide Inorganic materials 0.000 description 1

- 229910045601 alloy Inorganic materials 0.000 description 1

- 239000000956 alloy Substances 0.000 description 1

- 229910021529 ammonia Inorganic materials 0.000 description 1

- 150000003863 ammonium salts Chemical class 0.000 description 1

- 150000001450 anions Chemical class 0.000 description 1

- 229910052787 antimony Inorganic materials 0.000 description 1

- WATWJIUSRGPENY-UHFFFAOYSA-N antimony atom Chemical compound [Sb] WATWJIUSRGPENY-UHFFFAOYSA-N 0.000 description 1

- 238000000418 atomic force spectrum Methods 0.000 description 1

- 230000003115 biocidal effect Effects 0.000 description 1

- 239000003139 biocide Substances 0.000 description 1

- 229910052797 bismuth Inorganic materials 0.000 description 1

- JCXGWMGPZLAOME-UHFFFAOYSA-N bismuth atom Chemical compound [Bi] JCXGWMGPZLAOME-UHFFFAOYSA-N 0.000 description 1

- 239000007844 bleaching agent Substances 0.000 description 1

- INAHAJYZKVIDIZ-UHFFFAOYSA-N boron carbide Chemical compound B12B3B4C32B41 INAHAJYZKVIDIZ-UHFFFAOYSA-N 0.000 description 1

- 229910052810 boron oxide Inorganic materials 0.000 description 1

- 239000006227 byproduct Substances 0.000 description 1

- 125000003178 carboxy group Chemical group [H]OC(*)=O 0.000 description 1

- 125000002843 carboxylic acid group Chemical group 0.000 description 1

- 238000005266 casting Methods 0.000 description 1

- 125000002091 cationic group Chemical group 0.000 description 1

- 239000003093 cationic surfactant Substances 0.000 description 1

- 150000001768 cations Chemical class 0.000 description 1

- CETPSERCERDGAM-UHFFFAOYSA-N ceric oxide Chemical compound O=[Ce]=O CETPSERCERDGAM-UHFFFAOYSA-N 0.000 description 1

- 229910000422 cerium(IV) oxide Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 238000000576 coating method Methods 0.000 description 1

- 150000001875 compounds Chemical class 0.000 description 1

- 238000000748 compression moulding Methods 0.000 description 1

- 239000007859 condensation product Substances 0.000 description 1

- 230000001143 conditioned effect Effects 0.000 description 1

- 229920001577 copolymer Polymers 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 239000007822 coupling agent Substances 0.000 description 1

- 239000013078 crystal Substances 0.000 description 1

- 239000011222 crystalline ceramic Substances 0.000 description 1

- 229910002106 crystalline ceramic Inorganic materials 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000001066 destructive effect Effects 0.000 description 1

- JKWMSGQKBLHBQQ-UHFFFAOYSA-N diboron trioxide Chemical compound O=BOB=O JKWMSGQKBLHBQQ-UHFFFAOYSA-N 0.000 description 1

- 235000014113 dietary fatty acids Nutrition 0.000 description 1

- 239000006185 dispersion Substances 0.000 description 1

- 238000004090 dissolution Methods 0.000 description 1

- 125000003700 epoxy group Chemical group 0.000 description 1

- 239000000194 fatty acid Substances 0.000 description 1

- 229930195729 fatty acid Natural products 0.000 description 1

- 150000004665 fatty acids Chemical class 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 238000005189 flocculation Methods 0.000 description 1

- 230000016615 flocculation Effects 0.000 description 1

- 239000006261 foam material Substances 0.000 description 1

- 229910021485 fumed silica Inorganic materials 0.000 description 1

- 239000002223 garnet Substances 0.000 description 1

- 238000009499 grossing Methods 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- QXJSBBXBKPUZAA-UHFFFAOYSA-N isooleic acid Natural products CCCCCCCC=CCCCCCCCCC(O)=O QXJSBBXBKPUZAA-UHFFFAOYSA-N 0.000 description 1

- 150000002576 ketones Chemical class 0.000 description 1

- 239000003446 ligand Substances 0.000 description 1

- 238000001459 lithography Methods 0.000 description 1

- 239000000314 lubricant Substances 0.000 description 1

- 239000000395 magnesium oxide Substances 0.000 description 1

- CPLXHLVBOLITMK-UHFFFAOYSA-N magnesium oxide Inorganic materials [Mg]=O CPLXHLVBOLITMK-UHFFFAOYSA-N 0.000 description 1

- AXZKOIWUVFPNLO-UHFFFAOYSA-N magnesium;oxygen(2-) Chemical compound [O-2].[Mg+2] AXZKOIWUVFPNLO-UHFFFAOYSA-N 0.000 description 1

- 229910001092 metal group alloy Inorganic materials 0.000 description 1

- 229910021645 metal ion Inorganic materials 0.000 description 1

- 239000007769 metal material Substances 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000007935 neutral effect Effects 0.000 description 1

- 229910017604 nitric acid Inorganic materials 0.000 description 1

- LQNPIBHEOATAEO-UHFFFAOYSA-N octanoate;octylazanium Chemical compound CCCCCCCCN.CCCCCCCC(O)=O LQNPIBHEOATAEO-UHFFFAOYSA-N 0.000 description 1

- ZQPPMHVWECSIRJ-KTKRTIGZSA-N oleic acid Chemical compound CCCCCCCC\C=C/CCCCCCCC(O)=O ZQPPMHVWECSIRJ-KTKRTIGZSA-N 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 150000007524 organic acids Chemical class 0.000 description 1

- 239000007800 oxidant agent Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- TWNQGVIAIRXVLR-UHFFFAOYSA-N oxo(oxoalumanyloxy)alumane Chemical compound O=[Al]O[Al]=O TWNQGVIAIRXVLR-UHFFFAOYSA-N 0.000 description 1

- 238000002161 passivation Methods 0.000 description 1

- PNJWIWWMYCMZRO-UHFFFAOYSA-N pent‐4‐en‐2‐one Natural products CC(=O)CC=C PNJWIWWMYCMZRO-UHFFFAOYSA-N 0.000 description 1

- 229920001568 phenolic resin Polymers 0.000 description 1

- 239000005011 phenolic resin Substances 0.000 description 1

- 239000013034 phenoxy resin Substances 0.000 description 1

- 229920006287 phenoxy resin Polymers 0.000 description 1

- 229920001643 poly(ether ketone) Polymers 0.000 description 1

- 229920002492 poly(sulfone) Polymers 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 229920000768 polyamine Polymers 0.000 description 1

- 229920000647 polyepoxide Polymers 0.000 description 1

- 229920002530 polyetherether ketone Polymers 0.000 description 1

- 229920000573 polyethylene Polymers 0.000 description 1

- 229920000139 polyethylene terephthalate Polymers 0.000 description 1

- 239000005020 polyethylene terephthalate Substances 0.000 description 1

- 239000002861 polymer material Substances 0.000 description 1

- 229920000098 polyolefin Polymers 0.000 description 1

- 229920006324 polyoxymethylene Polymers 0.000 description 1

- 229920000069 polyphenylene sulfide Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001296 polysiloxane Polymers 0.000 description 1

- 229920002223 polystyrene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 238000002360 preparation method Methods 0.000 description 1

- 239000010453 quartz Substances 0.000 description 1

- 125000001453 quaternary ammonium group Chemical group 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000000717 retained effect Effects 0.000 description 1

- 238000007665 sagging Methods 0.000 description 1

- 150000003839 salts Chemical class 0.000 description 1

- 239000004065 semiconductor Substances 0.000 description 1

- 239000005368 silicate glass Substances 0.000 description 1

- 229910052814 silicon oxide Inorganic materials 0.000 description 1

- 229910052709 silver Inorganic materials 0.000 description 1

- 239000004332 silver Substances 0.000 description 1

- 239000000344 soap Substances 0.000 description 1

- 239000011734 sodium Substances 0.000 description 1

- KKCBUQHMOMHUOY-UHFFFAOYSA-N sodium oxide Chemical compound [O-2].[Na+].[Na+] KKCBUQHMOMHUOY-UHFFFAOYSA-N 0.000 description 1

- 229910001948 sodium oxide Inorganic materials 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000011343 solid material Substances 0.000 description 1

- 238000001694 spray drying Methods 0.000 description 1

- 238000004544 sputter deposition Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 230000002459 sustained effect Effects 0.000 description 1

- 229920002803 thermoplastic polyurethane Polymers 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

- 229910052718 tin Inorganic materials 0.000 description 1

- 239000011135 tin Substances 0.000 description 1

- 229910052723 transition metal Inorganic materials 0.000 description 1

- 150000003624 transition metals Chemical class 0.000 description 1

- 238000007738 vacuum evaporation Methods 0.000 description 1

- 229920003169 water-soluble polymer Polymers 0.000 description 1

- 229910052725 zinc Inorganic materials 0.000 description 1

- 239000011701 zinc Substances 0.000 description 1

- 239000011787 zinc oxide Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/26—Lapping pads for working plane surfaces characterised by the shape of the lapping pad surface, e.g. grooved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/12—Lapping plates for working plane surfaces

- B24B37/16—Lapping plates for working plane surfaces characterised by the shape of the lapping plate surface, e.g. grooved

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/22—Lapping pads for working plane surfaces characterised by a multi-layered structure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24B—MACHINES, DEVICES, OR PROCESSES FOR GRINDING OR POLISHING; DRESSING OR CONDITIONING OF ABRADING SURFACES; FEEDING OF GRINDING, POLISHING, OR LAPPING AGENTS

- B24B37/00—Lapping machines or devices; Accessories

- B24B37/11—Lapping tools

- B24B37/20—Lapping pads for working plane surfaces

- B24B37/24—Lapping pads for working plane surfaces characterised by the composition or properties of the pad materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D11/00—Constructional features of flexible abrasive materials; Special features in the manufacture of such materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D2203/00—Tool surfaces formed with a pattern

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B24—GRINDING; POLISHING

- B24D—TOOLS FOR GRINDING, BUFFING OR SHARPENING

- B24D3/00—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents

- B24D3/02—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent

- B24D3/20—Physical features of abrasive bodies, or sheets, e.g. abrasive surfaces of special nature; Abrasive bodies or sheets characterised by their constituents the constituent being used as bonding agent and being essentially organic

- B24D3/28—Resins or natural or synthetic macromolecular compounds

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/736—Grinding or polishing equipment

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/304—Mechanical treatment, e.g. grinding, polishing, cutting

-

- H—ELECTRICITY

- H01—ELECTRIC ELEMENTS

- H01L—SEMICONDUCTOR DEVICES NOT COVERED BY CLASS H10

- H01L21/00—Processes or apparatus adapted for the manufacture or treatment of semiconductor or solid state devices or of parts thereof

- H01L21/02—Manufacture or treatment of semiconductor devices or of parts thereof

- H01L21/04—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer

- H01L21/18—Manufacture or treatment of semiconductor devices or of parts thereof the devices having potential barriers, e.g. a PN junction, depletion layer or carrier concentration layer the devices having semiconductor bodies comprising elements of Group IV of the Periodic Table or AIIIBV compounds with or without impurities, e.g. doping materials

- H01L21/30—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26

- H01L21/302—Treatment of semiconductor bodies using processes or apparatus not provided for in groups H01L21/20 - H01L21/26 to change their surface-physical characteristics or shape, e.g. etching, polishing, cutting

- H01L21/306—Chemical or electrical treatment, e.g. electrolytic etching

- H01L21/30625—With simultaneous mechanical treatment, e.g. mechanico-chemical polishing

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Finish Polishing, Edge Sharpening, And Grinding By Specific Grinding Devices (AREA)

- Mechanical Treatment Of Semiconductor (AREA)

- Grinding-Machine Dressing And Accessory Apparatuses (AREA)

Abstract

一种制品包括抛光层,该抛光层包括由多个通道分隔的多个凸起单元。该多个凸起单元中的每个包括:微结构化工作表面;基本上竖直的通道表面;以及偏移表面,该偏移表面位于工作表面的边缘与通道表面的上边缘之间。微结构化工作表面包括多个微结构。该多个微结构的顶部限定顶部平面,并且该多个微结构的基部限定基部平面。基本上竖直的通道表面限定多个通道中的通道的壁,并且通道表面限定通道平面。偏移表面包括移位的材料的非平面部分。移位的材料限定位于基部平面的下方或位于顶部平面的容差内的移位平面。

Description

背景技术

化学机械抛光(CMP)是用于平滑表面形貌的方法。以高速使抛光垫旋转,并且将制品压靠在抛光垫的表面上。在抛光垫与制品之间的接触表面处添加磨料浆液。磨料浆液接触制品并从制品移除材料。

CMP可用于制造集成电路。例如,在集成电路的制造期间,氧化物层可具有通过平版印刷形成的沟槽,并且可将铜层沉积到氧化物层上以填充该沟槽。CMP方法可移除集成电路表面上的任何过量的铜,以暴露氧化物层并且将分离的铜线留在沟槽中。随着半导体制造在始终复杂的集成电路中趋向更小和更密集的特征,在减小的容差下可能需要更大数量的平面化步骤。

发明内容

根据本公开的实施方案,制品包括抛光层。抛光层包括由多个通道分隔的多个凸起单元。该多个凸起单元中的每个包括:微结构化工作表面;基本上竖直的通道表面;以及偏移表面,该偏移表面位于工作表面的边缘与通道表面的上边缘之间。微结构化工作表面包括多个微结构。该多个微结构的顶部限定顶部平面,并且该多个微结构的基部限定基部平面。基本上竖直的通道表面限定多个通道中的通道的壁,并且通道表面限定通道平面。

在一些示例中,系统包括:载体组件,该载体组件被构造成保持基底;抛光垫,该抛光垫包括上述制品;台板,该台板联接到抛光垫;以及抛光液,该抛光液包含流体组分和磨料组分。该系统被构造成相对于基底移动抛光垫。

在一些示例中,方法包括:提供具有主表面的基底、包括上述制品的抛光垫、以及包含流体组分和磨料组分的抛光液。该方法还包括当在抛光垫与基底的主表面之间存在相对运动时,使基底的主表面与抛光垫和抛光液接触。

本发明的一个或多个实施方案的细节在以下附图和说明书中示出。从说明书和附图以及从权利要求中可显而易见本发明的其它特征、目的和优点。

附图说明

在这些附图中,类似的符号表示类似的元件。点线表示可选或功能部件,而虚线表示视图外的部件。

图1示出了利用根据本文所讨论的一些实施方案的制品和方法的示例抛光系统的示意图。

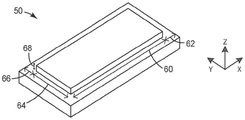

图2示出了根据本文所讨论的一些实施方案的示例抛光垫的一部分的透视顶视图。

图3A为根据本文所讨论的一些实施方案的抛光层的示意图,该抛光层具有以人字形图案布置的多个直的连续通道。

图3B为根据本文所讨论的一些实施方案的抛光层的示意图,该抛光层具有以交叉影线图案布置的多个直的连续通道。

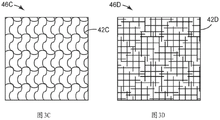

图3C为根据本文所讨论的一些实施方案的抛光层的示意图,该抛光层具有以交叉影线图案布置的多个弯曲的连续通道。

图3D为根据本文所讨论的一些实施方案的抛光层的示意图,该抛光层具有以交叉影线图案布置的多个直的不连续通道。

图4A示出了根据本文所讨论的一些实施方案的示例单元的透视图。

图4B示出了根据本文所讨论的一些实施方案的具有偏移体积的示例单元的透视图。

图4C示出了根据本文所讨论的一些实施方案的具有偏移体积的示例单元的轮廓图。

图5A示出了根据本文所讨论的一些实施方案的示例单元的示意性剖视图。

图5B示出了根据本文所讨论的一些实施方案的示例单元的示意性剖视图。

图5C示出了根据本文所讨论的一些实施方案的示例单元的示意性剖视图。

图5D示出了根据本文所讨论的一些实施方案的示例单元的示意性剖视图。

图5E示出了根据本文所讨论的一些实施方案的示例单元的示意性剖视图。

图5F示出了根据本文所讨论的一些实施方案的示例单元的示意性剖视图。

图5G示出了根据本文所讨论的一些实施方案的示例单元的示意性剖视图。

图6A示出了根据本文所讨论的一些实施方案的具有微结构的表面层的一部分的示意性剖视图。

图6B示出了根据本文所讨论的一些实施方案的具有微结构和腔体的表面层的一部分的示意性剖视图。

图6C示出了根据本文所讨论的一些实施方案的具有包括磨料颗粒的磨料复合物的微结构的表面层的一部分的示意性剖视图。

图6D示出了根据本文所讨论的一些实施方案的具有包括表面微凸体和孔的微结构的单元的工作表面的一部分的示意性剖视图。

图7为根据本文所讨论的一些实施方案的用于抛光基底的示例方法的流程图。

图8A为根据本文所讨论的一些实施方案的单元的扫描电子显微图。

图8B为根据本文所讨论的一些实施方案的单元的高度标测图。

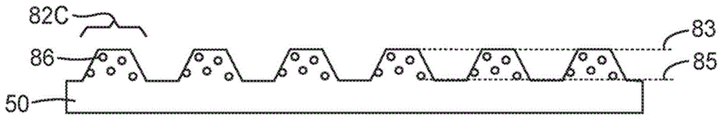

图8C为根据本文所讨论的一些实施方案的图8B的单元的高度标测图的横截面。

图9A为根据本文所讨论的一些实施方案的单元的高度标测图。

图9B为根据本文所讨论的一些实施方案的单元的接触区域的模拟标测图。

图10A为根据本文所讨论的一些实施方案的单元的高度标测图。

图10B为根据本文所讨论的一些实施方案的单元的接触区域的模拟标测图。

具体实施方式

化学机械抛光(CMP)方法可通过使磨料浆液接触抵靠制品的表面来从制品移除材料。CMP抛光垫可使用微复制技术制造,该微复制技术在CMP抛光垫上形成微结构化表面。微复制可包括制造技术,其中通过在生产工具中浇铸或模塑聚合物来制备形貌特征结构。这些微复制技术可通过使聚合物移位来形成微结构。例如,在压花中,可将聚合物熔体挤出到阴模上。可向聚合物熔体施加压力,迫使聚合物熔体进入对应于微结构的阴模的形貌特征结构。例如,被构造成形成孔或腔体的微复制工具可使材料移位以形成孔或腔体。聚合物熔体可冷却以形成具有微结构的固体聚合物膜。在从生产工具移除聚合物时,一系列形貌特征结构就存在于聚合物的表面中了。

当在微复制过程中聚合物被移位时,移位的聚合物可形成凸起或降低的结构,该结构在抛光垫上形成不均匀的活性抛光表面。例如,在上述压花示例中,微复制工具中被构造成形成沟槽的突起部可使足够的聚合物移位,使得聚合物在聚合物膜的边缘和拐角处沿着用于形成沟槽的工具脊聚集,从而导致边缘和拐角在对应于突起部的边缘的区域中凸起。在抛光或预抛光期间,这些凸起的边缘和拐角可在抛光表面的剩余部分之前磨损或磨损至更大程度,从而形成不均匀的抛光表面,该抛光表面可降低移除速率并导致基底的不均匀抛光。

虽然不限于任何特定理论,但据推理,聚合物聚集的一个促成因素可能是由于微复制工具中的下垂所引起的变形。例如,圆柱形辊可具有由微复制工具的曲率产生的垂度,如以下公式所示:

在上述公式中,SAG表示工具的垂度,R表示工具的半径,并且D表示下工具维度中的单元的长度。对于具有150mm曲率半径的4.2mm透镜,垂度可为约15微米。聚合物在缺陷中聚集的另一个促成因素可能是由于聚合物在冷却时的膨胀和/或收缩。

聚合物移位的另一个促成因素可能是由于两个或更多个层之间的热膨胀系数(CTE)失配。例如,抛光垫可具有抛光层和一个或多个次要层,诸如具有与抛光层不同的CTE的子垫或粘合剂层。在制造期间,抛光垫的抛光层可为在其上复制微结构并随后冷却的热聚合物熔体。在冷却期间,抛光层可以与次要层不同的速率收缩,从而导致聚合物的移位。根据CTE失配的方向,聚合物可通过形成正移位或峰或者负移位或谷而被移位。该聚合物移位可适用于直接移位聚合物的微复制方法,诸如挤出,以及不直接使聚合物移位的微复制方法,诸如压塑模制。

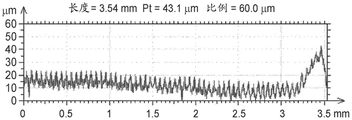

图8A为示出了示例性修整单元的扫描电子显微图,该单元具有由沿单元的边缘聚集过量聚合物引起的缺陷。该示例修整单元具有包括凸起的表面微凸体和降低的孔的微结构。在修整期间,抛光垫的抛光表面可被研磨以暴露凸起的表面微凸体的表面,以用于特定的抛光特性,诸如粗糙度或表面微凸体高度。在单元拐角处的过量聚合物缺陷导致缺陷附近的微结构凸起或降低,这导致更长的修整周期和经修整表面的非平面性。图8B为包括凸起缺陷的单元的高度标测图,而图8C为图8B的单元的高度标测图的横截面。如图中8B中所见,抛光垫上的单元的边缘在单元的两侧上凸起。这些凸起的边缘可对应于用于形成抛光垫的微复制工具的后缘,其中材料最可能形成缺陷。如图8C中所见,抛光垫在边缘处的高度显著高于抛光垫的其余部分,使得边缘处的表面微凸体之间的着陆可在其它表面微凸体被修整之前到达。

本公开涉及抛光垫,该抛光垫具有被构造成增强抛光垫的活性抛光表面上的共平面性的特征结构。抛光垫可包括由通道分隔的多个抛光单元。抛光单元可具有工作表面和邻近工作表面的偏移体积。该偏移体积可充当在抛光垫的微复制期间或之后移位的聚合物的膨胀或收缩体积。所得的抛光垫可具有更均匀的垫厚度,该厚度减少了修整和打断时间,这可进一步减少浆液消耗并增加垫寿命。被构造成产生上述抛光垫的复制工具可具有精确的设计并产生用于制造抛光垫的活性工作表面的一致复制。

CMP方法可使用本文所讨论的制品和技术从基底移除材料。图1示出根据本文所讨论的一些实施方案的利用制品和方法的示例抛光系统10的示意图。系统10可包括:台板12、驱动组件14、载体组件16、基底20、抛光液30和抛光垫40。台板12可被构造成容纳和/或固定抛光垫40。驱动组件14可联接到台板12并且被构造成使台板12旋转并相应地使抛光垫40旋转。载体组件16可联接到基底20并被构造成使基底20旋转,在抛光垫40的整个平面上移动基底20,以及在基底20的抛光表面18处将基底20压靠在抛光垫40上。单独地或组合地,抛光液30和抛光垫40可在抛光表面18处移除基底20的材料。

尽管上文已经描述了圆形单面抛光系统10,但也可使用其他抛光系统。例如,一个以上的抛光垫可接触基底,如在双面抛光机中。其它示例性系统包括但不限于振荡抛光机、双面抛光机等。

基底可为需要抛光和/或平坦化的任何基底。例如,基底可以是金属、金属合金、金属氧化物、陶瓷、聚合物等。在一些实施方案中,本公开的方法尤其可用于抛光超硬基底诸如蓝宝石、硅、碳化硅、石英、硅酸盐玻璃等。基底可包括待抛光的一个或多个表面。

抛光垫40可包括抛光层,该抛光层被构造成具有多个单元和通道,该多个单元和通道提供具有减小的材料移位缺陷的均匀抛光表面。图2示出了根据本文所讨论的一些实施方案的抛光垫40的抛光层46的透视顶视图。抛光层46可包括由多个通道42分隔的多个凸起单元50。多个单元50中的每个单元可包括微结构化工作表面44。工作表面44可表示将与被抛光的基底的表面相邻并且与被抛光的基底的表面至少部分地接触的抛光层46的表面。虽然由于尺寸未明确示出,但每个微结构化工作表面44可包括从工作表面44延伸的多个微结构,如将在图5A-图5D中进一步描述的。

多个单元50可被构造成从基底移除材料,并且在抛光垫40的寿命期内为抛光垫40提供基本上一致的工作表面44。基本上一致的工作表面可以是具有基本上均匀的平面的抛光表面,使得抛光垫40上的均匀压力在抛光期间不会在基底上产生大的局部压力调节。该多个单元50可被构造成通过提供偏移体积以在单元的抛光寿命内在相应单元的工作表面44下方容纳制造缺陷来减少制造缺陷的负面表面效应,如将在下图3A和图3B中更详细描述的。多个单元50可分布在抛光层46的一些或全部表面上。多个单元50中的单元之间的空间可形成多个通道42中的通道。

多个单元50可具有多种形状和尺寸。多个单元50可具有被构造成用于多种因素的形状和尺寸,诸如投影磨损、压力分布、承载面积、通道体积、表面积、通道面积、光学浆液流量、单元高度等。该多个单元的形状可包括但不限于:多边形,诸如矩形和三角形;圆形形状,诸如圆形和椭圆形;以及可由重复图案形成的其它形状。在一些示例中,单元50可具有单元高度、单元宽度和单元长度。在一些示例中,单元长度或直径可在介于100μm和1cm之间的范围内,并且单元宽度或直径可在介于100μm和1cm之间的范围内。在一些示例中,可选择单元高度以在抛光垫40的寿命期内适应每个相应单元上的微结构化工作表面44,使得每个单元足够厚以包括微结构并且为抛光垫40提供所需的磨损量。在一些示例中,单元高度可被构造成适应多个通道的一个或多个通道壁,使得多个通道中的每个通道具有足够的高度从而以期望的速率容纳和传送抛光浆液。在一些示例中,单元高度可被构造成允许多个单元50在抛光期间充分移动,使得抛光力在接触表面区域之上比可能不移动的单元可能更具有更归一化的力分布。例如,较大的单元高度可允许抛光垫具有更大的柔韧性和变形,这可导致更均匀的抛光表面。在一些示例中,单元高度可在介于10μm和1mm之间的范围内。

多个通道42可被构造成在抛光期间容纳和传送抛光浆液。多个通道42可具有形状和图案,该形状和图案被构造成根据抛光液的所需流体流动特性诸如流速、用过的磨料移除、材料移除等来沿着曲折路径引导抛光液。例如,可能期望减少来自抛光垫40的抛光液的流动,以便节省抛光液。该多个通道可被构造成形成用于抛光液的曲折路径,使得抛光液保持时间增加。在其他示例中,可能期望增加来自抛光垫40的抛光表面的用过的抛光液和/或移除的抛光垫或基底材料的流动。该多个通道可被构造成减小抛光液的流动速度和/或允许抛光液回流至工作表面44。多个通道42可提供改进的抛光液分布和抛光层柔韧性以及促进从抛光垫移除切屑。

多个通道42可具有多种尺寸,包括通道宽度和通道高度的变化。多个通道42的高度和宽度可基于多种因素来选择,包括抛光垫速度、抛光液粘度、抛光液磨料尺寸、以及影响抛光表面接触、抛光液传送等的其他因素。例如,可选择多个通道42的宽度,使得对于特定抛光垫速度和抛光液粘度,抛光液可充分传送到抛光表面。在一些示例中,通道宽度可在介于约100μm和约20mm之间的范围内。在一些示例中,通道高度可在介于约50μm和约15mm之间,或至多单元的高度的范围内。

多个单元50和多个通道42可在顶部主表面44上形成图案。图案可基于多种因素来选择,包括抛光垫速度、抛光机类型(诸如旋转或线性)、以及在抛光期间影响抛光表面接触和/或抛光液传送的其他因素。在一些示例中,多个单元50可均匀地分布在整个顶部主表面44上以形成对称图案,而在一些示例中,多个单元50可具有非对称图案或不具有图案。在一些示例中,多个单元50和多个通道42的图案被构造成形成通道路径,使得多个通道42中的流体保持时间增加。在一些示例中,图案为人字形图案,如图2的示例所示。

图3A-图3D为具有多个通道的各种图案的抛光层的示意图。图3A为抛光层46A的示意图,该抛光层具有以人字形图案布置的多个直的不连续通道42A。人字形图案具有曲折路径,该曲折路径包括硬停和方向的改变。图3B为抛光层46B的示意图,该抛光层具有以交叉影线图案布置的多个直的连续通道42B。尽管交叉影线图案可不具有与图3A的人字形图案一样的曲折路径,但使用微复制工具来制造可能更简单。图3C为抛光层46C的示意图,该抛光层具有以交叉影线图案布置的多个弯曲的连续通道42C。多个弯曲的连续通道42C可产生更曲折的路径,同时允许从连续的正弦微复制工具微复制。图3D为抛光层的示意图,该抛光层具有以交叉影线图案布置的多个直的不连续通道。

重新参见图2,抛光垫40可具有多种形状和尺寸。抛光垫40可具有与系统10的特征结构,诸如台板12的形状或驱动组件14的移动相容的形状和尺寸。在一些示例中,抛光垫40可具有圆形形状,如呈圆形抛光形式;矩形形状,如呈片材或带抛光形式;等等。在一些示例中,抛光垫40可具有25cm至100cm范围内的直径或500cm2至7500cm2范围内的表面积。

抛光垫40可具有用于抛光特定基底的任何合适的厚度。然而,抛光垫40的厚度可影响抛光层46的刚度,该刚度继而可影响抛光结果,尤其是被抛光的基底20的平面性和/或平整度。在一些实施方案中,抛光垫层的厚度在0.125mm和10mm之间的范围内。在一些实施方案中,抛光垫布置的形状可适形于其上待安装多层抛光垫布置的台板12的形状。例如,抛光垫布置可被构造成圆形或环形形状,该圆形或环形形状具有与其上待安装多层抛光垫布置的台板的直径对应的直径。在一些实施方案中,抛光垫布置可在±10%的容差内适形于台板12的形状。

可以根据在形成期间使材料移位的多种方法来形成抛光垫40,包括例如模制、挤出、压花以及它们的组合。在例示性实施方案中,抛光层46和任何其他抛光垫层可由聚合物材料形成。例如,抛光垫40的抛光层46可由热塑性塑料形成,例如;聚丙烯、聚乙烯、聚碳酸酯、聚氨酯、聚四氟乙烯、聚对苯二甲酸乙二醇酯、聚环氧乙烷、聚砜、聚醚酮、聚醚醚酮、聚酰亚胺、聚苯硫醚、聚苯乙烯、聚甲醛塑料等;热固性材料,例如聚氨酯、环氧树脂、苯氧基树脂、酚醛树脂、三聚氰胺树脂、聚酰亚胺和脲醛树脂、辐射固化树脂或它们的组合。在一些实施方案中,抛光垫层中的任一者可由软金属材料例如铜、锡、锌、银、铋、锑、或它们的合金形成。抛光垫层可基本上由仅一层材料组成,或者可具有多层构造。

在一些实施方案中,抛光垫40可包括一个或多个附加层。例如,抛光垫可包括粘合剂层诸如压敏粘合剂、热熔融粘合剂或环氧树脂。可赋予垫更大刚度的“子垫”诸如热塑性塑料层(例如,聚碳酸酯层)可用于全局平面性。子垫也可包括可压缩材料层,例如,发泡材料层。也可使用包括热塑性塑料层和可压缩材料层两者的组合的子垫。

虽然先前的实施方案已经关于具有平面抛光层46的抛光垫进行了描述,但应当理解,可采用任何数量的非平面取向而不偏离预设公开的范围。例如,抛光层46可为连续带的形式。此类非平面抛光垫可联接到合适的载体组件(例如台板12或轴),该载体组件能够使抛光垫旋转,使得其接触待抛光的基底。

抛光层46可由聚合物片材形成。在抛光层46的形成期间,材料可被移位以产生多个通道42和多个单元50(包括多个单元50的微结构化工作表面44),或者通过热膨胀或收缩。如上所述,该材料可在单元50的一部分诸如边缘处聚集或减弱,从而导致工作表面44具有缺陷。为了减少抛光表面处的这些缺陷,微复制工具可通过对单元50进行设计来补偿这些缺陷,以适应或最小化抛光表面下方的沿着单元50的边缘的缺陷。单元50可被构造成产生偏移体积,使得移位的材料可聚集在偏移体积中,这可减少或消除材料在抛光时的表面接触效应。图3A和图3B示出了根据本文所讨论的一些实施方案的单元50的透视图。在这些示例中,单元50可包括补偿制造期间材料的移位和/或膨胀的特征结构。

图4A示出了单元50的单元设计的透视图。在图4A的示例中,单元50可以是微复制工具被设计用于生产其的理想化单元设计。如将在下图4B所示,移位的材料可聚集在单元50的边缘处,使得单元50的表面可为粗糙的、变化的、或换句话讲与图4A的设计不一致和/或脱离平面的。单元50可为来自图2的抛光层46的多个单元50的单元。单元50可包括微结构化工作表面44、基本上竖直的通道表面52、以及位于工作表面44的边缘和通道表面52的上边缘之间的偏移表面54。

工作表面44可被构造成接触基底,诸如图1的基底20,并且使用微结构和/或磨料在抛光液中抛光基底。在一些示例中,工作表面44可为基本上平面的,使得接触力在工作表面44之上相对恒定。工作表面44可包括微结构,诸如表面微凸体和孔,如将在下图6A-图5D中描述的。在图4A的示例中,工作表面44为具有长度60和宽度64的矩形;然而,在其他示例中,工作表面44可具有其他形状,诸如圆形形状、三角形形状或用于抛光的任何其它可用形状。在具有倾斜偏移表面54的示例中,随着工作表面44的减小,长度60和宽度64的尺寸可在抛光期间增大。

单元50可被通道表面52横向结合。通道表面52可被构造成充当图2的多个通道42中的通道的壁。通道表面52可限定多个通道42中的通道的壁。在图4A的示例中,通道表面52包括四个单独的表面以形成单元50的矩形形状;然而,在其他示例中,通道表面52可形成其他形状,诸如圆形形状、三角形形状或任何其它可用形状。在一些示例中,通道表面52界定了与工作表面44相同的形状。在一些示例中,通道表面52可基本上垂直于工作表面44的平面。每个通道表面52可限定通道平面。偏移表面54可具有偏移深度68,该偏移深度表示从工作表面44的平面到偏移表面的最大设计深度68的深度,如将在下图4C中更详细描述的。

偏移表面54可由工作表面44的边缘和通道表面52的上边缘之间的单元50的表面限定。偏移表面54可包括多种表面取向,如将在下图5A-图5G中描述的。工作表面44的边缘可从相邻的通道表面52的平面偏移了偏移长度62和偏移宽度66。在具有倾斜偏移表面54的示例中,随着工作表面44的减小,偏移长度62和偏移宽度66的尺寸可在抛光期间减小。在一些示例中,偏移宽度66和/或偏移长度62可介于约10μm和1mm之间。在一些示例中,偏移宽度66和/或偏移长度62可介于工作表面44的宽度60和/或长度64的约1%和约50%之间。

偏移表面54可被构造成在抛光层46的单元50的制造期间形成偏移体积以容纳移位的材料。图4B示出了具有偏移体积56的单元50的透视图。偏移体积56可表示邻近工作表面44的体积。移位的材料58可表示在单元50的制造期间移位的材料,由偏移体积56中和偏移表面54上方的虚线指示。偏移体积56可被构造成在抛光层46的单元50的制造期间容纳移位的材料58。虽然移位的材料58被示出为与偏移表面54分隔,但在实践中,移位的材料58的表面可形成偏移表面54的一部分。

偏移体积56可由工作表面44的平面、通道表面52的平面和偏移表面54限定。在一些示例中,偏移体积56可具有从工作表面44的共面性偏移的体积。例如,偏移体积56可为用于膨胀移位的材料(诸如由于材料移除)的空体积,或者可为固体材料以用于收缩移位的材料,诸如由于CTE失配。在一些示例中,工作表面44的平面可表示工作表面44的预期最小高度,其可与工作表面44可被磨损的最大深度相关。例如,工作表面44可被构造成使得工作表面44基本上高于单元50的偏移表面54上的缺陷的最大预期高度,高于该最大预期高度的偏移表面的缺陷可在工作表面44被磨损时干扰抛光。工作表面44可被磨损的最大深度可为与阈值深度相关的深度,高于该阈值深度的抛光结果被认为是不可接受的。例如,工作表面44的平面处或上方的缺陷可导致微小的抛光效应,该微小的抛光效应基本上不影响抛光,只要此类缺陷为小量即可。在一些示例中,工作表面44的平面可表示预期的高度断裂。例如,在抛光垫40的修整期间,工作表面44可被磨损以获得特定的纹理或一组工作表面特性。对于其中缺陷高度可为基本上大的(诸如大于5μm)的示例而言,工作表面44的平面可考虑高度断裂,使得缺陷在断裂之后基本上保持在工作表面44的下方。对于缺陷高度可为基本上小的(诸如小于5μm)的示例而言,工作表面44的平面可在缺陷阈值内,使得缺陷在断裂期间被移除并且在断裂之后不产生工作表面44的非平面性。

移位的材料58可表示已积聚在单元50的边缘处的移位材料的量。如在图4B的示例中所见,移位的材料58的高度小于工作表面44的高度或工作表面44的预期最终工作厚度,使得在抛光期间,工作表面44将在移位的材料58上方或基本上上方形成平面(例如,小于接触基底的移位材料58的10%)。由于微复制工具的构型,移位的材料58通常可位于单元50的边缘处;然而,移位的材料可延伸到偏移体积56的任何部分中并呈现任何形貌构型。尽管移位的材料

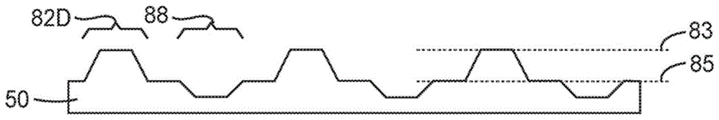

工作表面44和移位的材料58之间的深度关系可在图4C中示出。图4C示出了具有偏移体积的示例单元的轮廓图。顶部平面83、通道平面55和偏移表面54可限定偏移体积56。工作表面44可包括形成微结构化工作表面44的多个微结构82。多个微结构82的顶部可限定顶部平面83,并且多个微结构82的基部可限定基部平面85。基部平面85可具有距顶部平面83的基部平面深度87。在抛光期间,工作表面44的平面的高度可从顶部平面83减小至基部平面85。基部平面深度87可表示工作表面44可被磨损的深度。例如,基部平面深度87可为多个微结构82的平均高度。为了减少抛光不一致性,可将移位的材料58限制在基部平面85下方。

偏移表面54可具有偏移深度68,该偏移深度表示从工作表面44的平面到偏移表面的最大设计深度68的深度。在一些示例中,偏移深度可为距工作表面44的实际最大距离。最大设计深度可形成与工作表面44平行的偏移平面53,该偏移平面53表示偏移表面54的最大设计深度68。

偏移表面54可包括移位的材料58的非平面部分。非平面部分可包括基本上脱离设计的偏移表面54的平面的部分。移位的材料58的峰可限定平行于工作表面44的移位平面57。移位平面57可在顶部平面82下方形成移位深度59。在一些示例中,移位平面57位于基部平面85的下方,使得移位的材料58基本上不干扰抛光。在一些示例中,如果移位材料58的体积的大于90%在偏移平面53和基部平面85之间,则移位的材料58可基本上位于基部平面85的下方。在一些示例中,如果移位的材料58在基部平面85上方的表面积小于工作表面44的表面积的5%,则移位的材料可基本上位于基部平面85的下方。

在一些实施方案中,由于CTE与抛光层46和第二层失配,因此移位的材料58可为凸起或凹陷的特征结构。例如,抛光垫40可包括抛光层下面的第二层,该第二层具有与抛光层不同的热膨胀系数。当抛光层46的热膨胀系数高于第二层时,移位的材料58可包括沿着通道表面52并位于偏移表面54下方的凸起的特征结构。当抛光层46的热膨胀系数低于第二层时,移位的材料58可包括沿着通道表面52并位于偏移表面54下方的凹陷的特征结构。

虽然图4A-图4C已关于被构造成将移位的材料58限制在工作表面44下方的偏移表面54进行了描述,但在一些示例中,偏移表面54可被构造成使得移位的材料58与工作表面44基本上共面。例如,可预期移位的材料58填充特定的偏移体积56。偏移表面54可被构造成使得移位平面57具有在容差内的在顶部平面83上方的移位深度59或移位高度。该容差可与修整深度相关,其中工作表面44将在抛光垫40的修整期间减小。对于偏移表面54的构型参见例如下图5F和图5G,该偏移表面可导致在容差内的移位材料58。在一些示例中,移位深度59可小于5μm。在一些示例中,移位深度59可大于基部平面深度87或多个微结构82的平均高度。

偏移表面54可具有多种表面取向。如上所述,当材料在制造期间被移位时,偏移表面54的形貌可从按原样设计的形状变化。偏移表面54可被构造成使得移位的材料58可被基本上容纳在基部平面85下方,或者移位的材料58可基本上在顶部平面83的容差内。

偏移表面54可具有一个或多个表面,该表面为或被设计成基本上平行于工作表面44的平面(“水平”)、基本上垂直于工作表面44的平面(“竖直”)、弯曲的、成角度的、阶梯式的等等。图5A、图5B、图5C、图5D、图5E、图5F和图5G是具有单元格50的抛光垫40的设计的示意图,该单元格50具有另选的偏移表面构型。图5A-图5G的特征结构不必按比例绘制。图5A可以关于抛光垫40的表面特征结构进行描述;然而,应当理解,类似的特征结构可存在于图5B-图5G中,以及未示出的实施方案中。

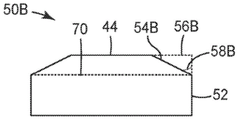

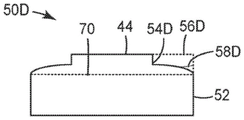

图5A示出了根据本文所讨论的一些实施方案的包括具有竖直分量和水平分量的偏移表面的单元50A的示意性剖视图。单元50A可包括工作表面44、通道表面52和偏移表面54A。工作表面44的平面、通道表面52的平面和偏移表面54A可限定偏移体积56A。单元50A可包括在单元50A的相对侧上的两个通道表面52之间的横截面积70。偏移表面54A可包括基本上竖直的分量和基本上水平的分量。偏移表面54A的竖直分量和水平分量可被构造成提供偏移体积56A,使得在单元形成期间移位的移位材料58A可被基本上限制为偏移体积56A。在一些示例中,单元50可被设计成使得工作表面44和横截面积70具有特定比率。

在单元50的形成期间,材料可由于微结构化工作表面44、偏移表面54和多个通道42的形成而被移位。减少移位的材料的量可允许减小的偏移体积和/或更大的工作表面积。在一些示例中,单元的偏移表面可成角度以减少移除的材料的量从而产生偏移体积56。图5B示出了根据本文所讨论的一些实施方案的包括成角度的偏移表面的单元50B的示意性剖视图。偏移表面54B可包括从工作表面44的边缘到通道表面52的边缘的成角度的表面。在一些示例中,成角度的偏移表面54B可以是平坦表面。成角度的偏移表面54B可形成偏移体积56B,该偏移体积在工作表面44的边缘处较小并且在通道表面52的边缘处较大,其中移位的材料58B更有可能附聚。例如,通道表面52的边缘处的偏移体积56B的高度可几乎与单元50A的偏移体积56A的高度一样高,而偏移体积56B可基本上小于偏移体积56A,从而导致较小的材料移位。

在抛光期间,可能期望在工作表面44被磨损时具有一致的工作表面44的区域。例如,具有图5B的单元50B的抛光垫可由于偏移表面54B立即向下倾斜而具有增加的工作表面44B的表面积。在一些示例中,偏移表面可被构造成提供一致的工作表面44的区域,同时减少移除的材料的量以产生偏移体积56。图5C示出了根据本文所讨论的一些实施方案的包括偏移表面的单元50C的示意性剖视图,该偏移表面具有基本上竖直的上部部分和基本上成角度的下部部分。偏移表面54C可包括基本上竖直的上部部分,该上部部分被构造成在工作表面44被磨损时呈现工作表面44的基本上恒定的表面积。偏移表面54C还可包括基本上成角度的下部部分以减少移位的材料58C的量,从而产生偏移体积56C,如上文在图5B中解释的。

在单元50的形成期间,材料可移位到靠近通道表面52的偏移表面54的边缘。在一些示例中,偏移表面可为弯曲的以进一步减少移除的材料的量,从而产生偏移体积56。图5D示出了根据本文所讨论的一些实施方案的包括偏移表面的单元50D的示意性剖视图,该偏移表面具有基本上竖直的上部部分和弯曲的下部部分。偏移表面54D可包括弯曲的下部部分以进一步减少移位的材料58D的量,从而产生偏移体积56D。例如,通道表面52的边缘处的偏移体积56D的高度可几乎与单元50C的偏移体积56C的高度一样高,而弯曲的偏移体积56D可小于平坦成角度的偏移体积56C,从而导致较小的材料移位。

用于形成单元50的一些微复制工具可能不容易或精确地形成成角度的或弯曲的偏移表面54。在一些示例中,偏移表面54可为阶梯式的,以减少移位的材料的量,从而使用平坦的竖直表面和水平表面产生偏移体积56。图5E示出了根据本文所讨论的一些实施方案的包括阶梯式偏移表面54E的单元50E的示意性剖视图。阶梯式偏移表面54E可形成偏移体积56E,该偏移体积在工作表面44的边缘处较小并且在通道表面52的边缘处较大,诸如在单元50B中,但已由具有平坦的竖直表面和水平表面的工具形成。阶梯式偏移表面54E可包括均匀的间距,如图5E所示,或可包括不均匀的间距,使得阶梯式偏移表面54E的前进是非线性的(例如,弯曲的)。

在单元形成期间或之后,抛光层46和第二层之间的CTE失配可导致移位的材料膨胀或收缩进入偏移体积。在一些示例中,偏移表面54可被构造成考虑膨胀进入偏移体积56中或收缩到偏移体积56之外。图5F示出了包括凸形弯曲偏移表面54F的单元50F的剖视图。移位的材料58F可膨胀进入偏移体积56F中。图5G示出了包括凹形弯曲偏移表面54G的单元50G的剖视图。移位的材料58G可收缩到偏移体积56G之外。与偏移体积56A-56F形成对比的是,偏移体积56G是从工作表面44偏移并且移位的材料可收缩到其之外的材料体积。如果所得的移位材料58F或58G为基本上小的,则偏移表面56F或56G可与工作表面44基本上共面并且可基本上不位于工作表面44的下方以避免造成抛光缺陷。

单元50可具有多种偏移长度、偏移宽度和偏移高度。可由于多种因素选择偏移长度和偏移宽度,这些因素包括但不限于预期待移位的材料量、材料的热膨胀系数、工作表面44的所需表面积、通道宽度和高度、微结构的高度等。在一些示例中,偏移长度、宽度或直径可在10μm至1mm之间的范围内。在一些示例中,偏移长度、宽度或直径可介于单元长度、宽度或直径的1%和50%之间。在一些示例中,偏移高度可被构造成适应每个相应单元上的微结构化表面,使得每个单元足够厚以提供用于抛光垫40的所需量的磨损。在一些示例中,偏移高度可小于工作表面44的多个微结构的平均高度。在一些示例中,偏移高度可被构造成适应多个通道的一个或多个通道壁,使得多个通道中的每个通道具有足够的高度从而以期望的速率容纳和传送抛光液。在一些示例中,偏移高度可与单元高度或通道高度和宽度相关。例如,随着单元高度或通道高度和宽度增加,在微复制期间更多的材料可被移位,这需要更大的偏移体积和对应的偏移高度。在一些示例中,偏移高度和单元宽度可具有在1:5和1:50之间的范围内的比率。

重新参照图4A-图4C,用于形成抛光层46的微复制工具可被构造成具有对应于工作表面44、通道表面52和偏移表面54的结构化表面。结构化表面可被构造成具有对应于偏移表面54的部分,该部分可适应微复制期间材料的移位。在一些示例中,结构化表面可被构造成具有对应于偏移表面54的部分,使得移位平面57位于基部平面85的下方。在一些示例中,结构化表面可被构造成具有对应于偏移表面54的部分,使得移位深度59在顶部平面83的容差内。

抛光层46可包括微结构化工作表面44。抛光层46的单元50可包括从每个单元50的工作表面44的平面延伸的多个微结构。在一些示例中,该多个微结构可被构造成与抛光液的磨料颗粒相互作用以从基底20移除材料。在一些示例中,该多个微结构可被构造为磨料,以与基底20直接相互作用来从基底20移除材料。

在一些实施方案中,微结构可被构造成接触并有利于抛光具有平坦表面或波状外形表面(例如,弯曲表面、表面凹痕等)的基底20。图6A示出了根据本文所讨论的一些实施方案的具有微结构的单元50的工作表面的示意性剖视图,该微结构包括表面微凸体82A。在图6A的示例中,表面微凸体82A可与抛光垫40的单元50一体地形成或联接到抛光垫40的单元50。在一些示例中,表面微凸体82A可包括杆,该杆被构造成向抛光元件赋予屈曲,使得微结构可弯曲以适应具有表面轮廓的基底的抛光。表面微凸体82A可具有凸形、球形、半球形、凹形、杯形、矩形、正方形或任何其他所需横截面形状的横截面形状。微结构可在整个工作表面上随机地布置,或者可在整个工作表面上以图案(例如,重复图案)布置。图案包括但不限于正方形阵列、六边形阵列等。关于微结构的示例,参见WO专利申请公布2016/183126 A1,该文献以引用方式并入本文。

在一些示例中,抛光垫40可包括由腔体形成的多个微结构,该腔体延伸到抛光垫40的单元的工作表面中以形成微结构。图6B示出了根据本文所讨论的一些实施方案的具有微结构的单元50的工作表面的一部分的示意性剖视图,该微结构包括表面微凸体82B和腔体84。腔体可以任何所需的距离(包括完全通过抛光垫40,从而允许浆液流过腔体)延伸到抛光垫40中。腔体84可具有任何尺寸和形状。例如,腔体84的形状可选自多个几何形状,诸如立方体、圆柱体、棱柱、半球体、长方体、棱锥、截棱锥、圆锥形、截锥形、十字形、带有呈弓形或平坦的底部表面的柱状、或它们的组合。另选地,腔体84中的一些或全部可具有不规则形状。在一些实施方案中,腔体84中的每个具有相同的形状。另选地,任意数量的腔体84可具有不同于任意数量的其它腔体的形状。腔体84能够以一定布置提供,其中腔体以行和列对齐,以一定图案(例如,漩涡、螺旋、曲折状、或格状方式)分布,或以“随机”阵列(即,不以有组织的图案)分布。关于微结构腔体的示例,参见美国专利申请公布2016/0221146 A1,该文献以引用方式并入本文。

在一些实施方案中,抛光垫40可为固定研磨垫,并且该多个微结构可为包括磨料颗粒的磨料复合物。图6C示出了根据本文所讨论的一些实施方案的具有微结构的单元50的工作表面的一部分的示意性剖视图,该微结构包括包含磨料颗粒86的磨料复合物的表面微凸体82C。固定研磨垫可为二维的,诸如具有由一个或多个树脂层或粘结剂层保持到背衬的磨料颗粒层的常规研磨片材,或者其可为三维固定研磨垫,诸如含有分散在其中的磨料颗粒的树脂层或粘结剂层,从而形成树脂/磨料复合物,该树脂/磨料复合物具有适当的高度以允许树脂/磨料复合物在使用和/或敷料期间磨损,从而暴露新的磨料颗粒层。该磨料制品可包括具有第一表面和工作表面的三维的、纹理化的、柔性的、固定的磨料构造。工作表面可包括多个精确成型的磨料复合物。精确成型的磨料复合物可包括树脂相和磨料相。关于磨料复合微结构的示例,参见美国专利7,160,178 B2,该文献以引用方式并入本文。精确成型的磨料复合物可被布置成阵列,以形成三维的、纹理化的、柔性的、固定的磨料构造。磨料制品可包括图案化的磨料构造。可以商品名TRIZACT磨料和TRIZACT金刚石瓷砖磨料从明尼苏达州圣保罗市的3M公司(3M Company,St.Paul,Minn)购得的磨料制品为示例性图案化磨料。图案化的磨料制品包括精确对准的,并且通过模头、模具或其它技术制造的整体几排磨料复合物。此类图案化磨料颗粒可研磨、抛光、或同时研磨和抛光。

在一些实施方案中,抛光垫40可具有包括表面微凸体和/或孔的微结构。图6D示出了根据本文所讨论的一些实施方案的具有微结构的单元50的工作表面的一部分的示意性剖视图,该微结构包括表面微凸体82D和孔88。孔88的形状可包括但不限于圆柱体、半球体、立方体、矩形棱柱、三角形棱柱、六边形棱柱、三棱锥、4面、5面和6面棱锥、截头棱锥、圆锥形、截头圆锥形等等。所有孔88的形状可全部相同,或者可使用组合。在一些实施方案中,孔88的深度可小于与每个精确成型的孔相邻的着陆区域的厚度,即,精确成型的孔并不是穿过着陆区域的整个厚度的通孔。这使孔能够捕集并保留接近工作表面的流体。孔88可在抛光层的整个表面上均匀地分布,即具有单一面密度,或可在抛光层的整个表面上具有不同的面密度。孔88可随机布置在抛光层的整个表面上或者可以一定图案(例如,重复图案)布置在整个抛光层上。图案包括但不限于正方形阵列、六边形阵列等。可以使用图案的组合。关于表面微凸体和孔的示例,参见WO专利申请公布2015/153601 A1,该文献以引用方式并入本文。

在一些实施方案中,抛光液30可在抛光操作中与抛光垫40一起使用。本公开的抛光液30(通常称为“浆液”)可包含具有分散和/或悬浮在其中的磨料复合物的流体组分。

在各种实施方案中,流体组分可为非水性的或水性的。非水性流体组分可包括醇、乙酸盐、酮、有机酸、醚、或它们的组合。水性流体组分可包含(除水之外)非水性流体组分,包括上述非水性流体中的任一者。当流体组分包含水性流体和非水性流体两者时,所得流体组分可为均匀的,即,单相溶液。在例示性实施方案中,流体组分可被选择成使得磨料复合物颗粒不溶解于流体组分中。

在一些实施方案中,流体组分还可包含一种或多种添加剂,诸如例如分散助剂、流变改性剂、抗蚀剂、pH调节剂、表面活性剂、螯合剂/络合剂、钝化剂、泡沫抑制剂、以及它们的组合。常常加入分散助剂以阻止可导致不一致的或不利的抛光性能的浆液内的附聚颗粒的下垂、沉降、沉淀、和/或絮凝。可用的分散剂可包括为相对高分子量的脂族或脂环卤化物与胺的反应产物的胺分散剂。流变改性剂可包括剪切致稀剂和剪切增稠剂。剪切致稀剂可包括涂覆在聚烯烃聚合物材料上的聚酰胺蜡。增稠剂可包括热解法二氧化硅、水溶性聚合物和非水性聚合物。可加入流体组分中的抗蚀剂包括碱性物质,该碱性物质可中和抛光工艺的酸性副产物,该酸性副产物可降解金属,诸如三乙醇胺、脂肪胺、辛胺辛酸酯、和十二碳烯基琥珀酸或酸酐和脂肪酸(诸如油酸)与多胺的缩合产物。可使用的合适的pH调节剂包括碱金属氢氧化物、碱土金属氢氧化物、碱性盐、有机胺、氨和铵盐。也可以采用缓冲液体系。可将缓冲液调节成跨越从酸性至近中性再至碱性的范围。可用的表面活性剂包括离子表面活性剂和非离子表面活性剂。非离子表面活性剂可包括含有亲水性链段和疏水性链段的聚合物。离子表面活性剂可包括阳离子表面活性剂和阴离子表面活性剂两者。阴离子表面活性剂以两亲性阴离子和通常为碱金属(Na+、K+)或季铵的阳离子的形式在水中解离。表面活性剂可以单独使用或可以两种或更多种的组合使用。

络合剂(诸如配体和螯合剂)可以包含在流体组分中,尤其是当本申请涉及其中金属屑和或金属离子可在使用期间存在于流体组分中的金属精修或抛光时。可通过添加络合剂来增强金属的氧化和溶解。这些化合物可键合到金属以增加金属或金属氧化物在水性和非水性液体中的溶解度。络合剂可包括具有一个羧基基团(即,单官能羧酸)或多个羧酸基团(即,多官能羧酸)的羧酸及其盐。钝化剂可以被加入流体组分中,以在被抛光的基底20上形成钝化层,从而改变从基底20移除材料的速率或在基底20包括包含两种或更多种不同材料的表面时调节一种材料相对于另一种材料的移除速率。可使用的泡沫抑制剂包括硅氧烷;丙烯酸乙酯和丙烯酸2-乙基己酯的共聚物;和破乳剂。可用于流体组分中的其它添加剂包括氧化剂和/或漂白剂,例如过氧化氢、硝酸和过渡金属络合物(诸如硝酸铁);润滑剂;杀生物剂;肥皂等。在各种实施方案中,添加剂类别的浓度,即抛光液中的来自单一添加剂类别的一种或多种添加剂的浓度可为基于抛光液的重量计至少约0.01重量%且小于约20重量%。

磨料复合物可包括多孔陶瓷磨料复合物。多孔陶瓷磨料复合物可包括分散在多孔陶瓷基体中的单个磨料颗粒。如本文所用,术语“陶瓷基体”包括玻璃陶瓷材料和晶体陶瓷材料两者。在例示性实施方案中,陶瓷基体的至少一部分包含玻璃陶瓷材料。在各种实施方案中,陶瓷基体可包含玻璃,该玻璃包含金属氧化物,例如,氧化铝、氧化硼、氧化硅、氧化镁、氧化钠、氧化锰、氧化锌、以及它们的混合物。如本文所用,术语“多孔”用于描述其特征在于具有分布在其整个质量上的孔或空隙的陶瓷基体的结构。孔可通向复合物的外表面或被密封。陶瓷基体中的孔据信有利于导致所使用的(即,钝的)磨料颗粒从复合物释放的陶瓷磨料复合物的受控的分解。孔也可通过提供用于从磨料颗粒与工件之间的界面移除切屑和所使用的磨料颗粒的路径来提高磨料制品的性能(例如,切割速率和表面光洁度)。空隙可占复合物的约至少4体积%和复合物的小于95体积%。在一些实施方案中,磨料颗粒可包含金刚石、立方氮化硼、熔融氧化铝、陶瓷氧化铝、加热处理的氧化铝、碳化硅、碳化硼、氧化铝氧化锆、氧化铁、二氧化铈、石榴石、以及它们的组合。在各种实施方案中,本公开的磨料复合物颗粒还可包含任选的添加剂,诸如填料、偶联剂、表面活性剂、抑泡剂等。这些材料的量可进行选择,以提供所需的特性。

磨料复合物的尺寸和形状相对于抛光垫40的微结构的尺寸和形状可被设定成使得磨料复合物中的一者或多者(最多至全部)可至少部分地设置在腔体内。更具体地讲,磨料复合物的尺寸和形状相对于腔体或微结构可被设定成使得当由腔体完全接纳或接纳在微结构之间时,磨料复合物中的一者或多者(最多至全部)具有延伸超过腔体开口或微结构间隙的至少一部分。如本文所用,短语“完全接纳”在其涉及复合物在腔体或微结构间隙内的位置时是指在施加无损压缩力(诸如在抛光操作期间存在的无损压缩力,如下面所讨论)时复合物可在腔体或微结构间隙内达到的最深位置。通过此种方式,如下面将进一步详细讨论,在抛光操作期间,抛光液30的磨料复合物颗粒可被接纳在腔体或微结构间隙中并由腔体或微结构间隙保持(例如,通过摩擦力),从而用作研磨工作表面。

在各种实施方案中,磨料复合物颗粒可精确成型或不规则成型(即,非精确成型)。精确成型的陶瓷磨料复合物可为任意形状(例如,立方体、块状、圆柱体、棱柱、棱锥、截棱锥、锥形、截锥形、球形、半球形、十字形或柱状)。磨料复合物颗粒可为不同磨料复合物形状和/或尺寸的混合物。另选地,磨料复合物颗粒可具有相同(或基本上相同)的形状和/或尺寸。非精确成型的颗粒包括可由例如喷雾干燥工艺形成的球状体。在各种实施方案中,流体组分中的磨料复合物的浓度可为至少0.065重量%且小于6.5重量%。在一些实施方案中,陶瓷磨料复合物和用于其制造中的脱模剂两者可包含在流体组分中。在这些实施方案中,流体组分中的磨料复合物和脱模剂的浓度可为至少0.1重量%且小于10重量%。

在一些实施方案中,可用将赋予有益于磨料浆液的特性的试剂来对本公开的磨料复合物颗粒进行表面改性(例如,以共价方式、以离子方式或以机械方式)。例如,可用酸或碱来浸蚀玻璃的表面以形成适当的表面pH。共价改性的表面可通过使颗粒与包含一种或多种表面处理剂的表面处理物进行反应来形成。表面处理剂可用于调节其正在改性的表面的疏水性质或亲水性质。可使用溅镀、真空蒸镀、化学气相沉积(CVD)或熔融金属技术。

本公开还涉及使用如本文所讨论的抛光垫抛光基底的方法。图7为根据本文所讨论的一些实施方案的用于抛光基底的示例方法的流程图。该方法可使用诸如参照图1所述的抛光系统或用任何其它常规抛光系统(例如,单面或双面的抛光和打磨)来进行。

在一些实施方案中,抛光基底的方法可包括提供待抛光的基底,诸如基底20(90)。该方法还可包括分别提供抛光垫(92)和抛光液(94),诸如抛光垫40和抛光液30。该方法还可包括在抛光垫与基底之间存在相对运动时使基底的表面与抛光垫和抛光液接触(96)。例如,参见图1的抛光系统,载体组件16可随着台板12相对于载体组件16移动(例如,平移和/或旋转)而在抛光液30的存在下抵靠抛光垫40(其可联接到台板12)的抛光表面18对基底20施加压力。另外,载体组件16可相对于台板12移动(例如,平移和/或旋转)。作为压力和相对运动的结果,磨料颗粒(其可被包含在抛光垫40和/或抛光液30之中/之上)可从基底20的表面移除材料。

在例示性实施方案中,本公开的系统和方法尤其适用于超硬基底(例如蓝宝石、A平面、R平面或C平面)的精修。精修的蓝宝石晶体、片材或晶片可用于例如发光二极管工业和移动手持装置的覆盖层中。在此类应用中,该系统和方法提供材料的持续移除。此外,已发现本公开的系统和方法可提供与用常规采用的大磨料颗粒尺寸实现的移除速率相应的移除速率,同时提供可与用常规采用的小颗粒尺寸实现的表面光洁度相比的表面光洁度。另外,本公开的系统和方法能够提供持续移除速率而无诸如对于固定研磨垫所需的垫的广泛敷料。

本公开的操作将参照以下详述的实施例另外描述。提供这些实施例以另外说明各种具体和优选的实施方案和技术。然而,应当理解,可做出许多变型和修改而仍落在本公开的范围内。

实施例

抛光垫制备

如下制备抛光垫。如美国专利6,285,001中所述激光烧蚀聚碳酸酯片材以形成母模工具。用镍电镀母模以形成镍负极。形成若干个镍负极并焊接在一起以形成压花辊。将压花辊用于如美国专利申请公布2010/0188751中所述的用于热塑性聚氨酯的压花工艺中以形成抛光层。抛光层的变型将在下面描述。

偏移体积

在一些实施例中,抛光层可具有带有凹陷边缘的单元,从而在微复制期间产生用于聚合物移位的偏移体积,如上所述。在第一实施例中,抛光层从15微米高和500微米偏移的基部层的边缘凹陷。在第二实施例中,抛光层从30微米高和750微米偏移的基部层的边缘凹陷。

图9A为第一实施例的抛光垫中的单元的高度标测图。图9B为在10微米的磨损之后,第一实施例的抛光垫中的单元的接触区域的模拟标测图。图9B的点示出了抛光垫将与晶片接触的区域。如图9B中所见,工作层与晶片具有不均匀的接触,并且基部层在左边缘和顶部边缘处具有与晶片的显著接触。

图10A为第二实施例的抛光垫中的单元的高度标测图。图10B为在10微米的磨损之后,第二实施例的抛光垫中的单元的接触区域的模拟标测图。如图10B中所见,工作层与晶片具有均匀的接触,并且基部层具有比第一实施例显著更低的接触。

本发明的各种实施方案已进行描述。这些实施方案以及其他实施方案均在以下权利要求书的范围内。

Claims (27)

1.一种制品,所述制品包括:

抛光层,所述抛光层包括由多个通道分隔的多个凸起单元,其中所述多个凸起单元中的每个包括:

微结构化工作表面,所述微结构化工作表面包括多个微结构,其中所述多个微结构的顶部限定顶部平面,并且所述多个微结构的基部限定基部平面;

基本上竖直的通道表面,所述基本上竖直的通道表面限定所述多个通道中的通道的壁,其中所述通道表面限定通道平面;和

偏移表面,所述偏移表面位于所述工作表面的边缘与所述通道表面的上边缘之间,其中所述工作表面的边缘从相邻的通道表面的平面偏移了偏移长度和偏移宽度。

2.根据权利要求1所述的制品,其中所述偏移表面包括移位的材料的非平面部分,并且其中所述移位的材料的峰限定平行于所述工作表面的移位平面。

3.根据权利要求2所述的制品,其中所述移位平面位于所述基部平面的下方。

4.根据权利要求2所述的制品,其中所述移位平面距所述顶部平面的深度大于所述多个微结构的平均高度。

5.根据权利要求2所述的制品,其中所述移位平面距所述顶部平面的深度为至少10μm。

6.根据权利要求2所述的制品,其中所述移位平面距所述顶部平面的深度小于5μm。

7.根据权利要求6所述的制品,其中所述顶部平面、所述通道平面和所述偏移表面限定偏移体积。

8.根据权利要求7所述的制品,其中所述工作表面的所述边缘从相邻的通道平面偏移了偏移宽度或偏移长度。

9.根据权利要求8所述的制品,其中所述偏移宽度或偏移长度介于10μm和1mm之间。

10.根据权利要求8所述的制品,其中所述偏移宽度或偏移长度介于所述工作表面的宽度或长度的1%和50%之间。

11.根据权利要求1所述的制品,其中所述凸起单元为多边形的。

12.根据权利要求1所述的制品,其中所述凸起单元为矩形的、三角形的、圆形的或椭圆形的。

13.根据权利要求1所述的制品,其中所述多个通道的至少一部分在所述制品的整个长度上是连续的。

14.根据权利要求1所述的制品,其中所述多个通道的至少一部分在所述制品的整个长度上是不连续的。

15.根据权利要求14所述的制品,其中所述多个凸起单元呈人字形、交叉影线或弯曲的图案。

16.根据权利要求15所述的制品,其中所述微结构化工作表面包括多个孔和多个表面微凸体。

17.根据权利要求16所述的制品,其中所述偏移表面的至少一部分具有基本上竖直的阶梯式表面。

18.根据权利要求17所述的制品,其中所述偏移表面为阶梯式的、成角度的和弯曲的中的至少一种。

19.根据权利要求18所述的制品,其中所述偏移表面包括基本上竖直的上部部分和成角度的下部部分。

20.根据权利要求1所述的制品,所述制品还包括第二层,所述第二层位于所述抛光层的下面并具有与所述抛光层不同的热膨胀系数。

21.一种系统,所述系统包括:

载体组件,所述载体组件被构造成保持基底;

抛光垫,所述抛光垫包括根据权利要求1所述的制品;

台板,所述台板联接到所述抛光垫;

抛光液,所述抛光液包含流体组分和磨料组分,并且

其中所述系统被构造成相对于所述基底移动所述抛光垫。

22.一种方法,所述方法包括:

提供具有主表面的基底;

提供抛光垫,所述抛光垫包括根据权利要求1所述的制品;

提供抛光液,所述抛光液包含流体组分和磨料组分;以及

当在所述抛光垫与所述基底的所述主表面之间存在相对运动时使所述基底的所述主表面与所述抛光垫和所述抛光液接触。

23.一种微复制工具,所述微复制工具具有对应于根据权利要求1所述的制品的所述工作表面、所述通道表面和所述偏移表面的结构化表面。

24.根据权利要求23所述的微复制工具,其中所述结构化表面被构造成产生在微复制期间适应材料的移位的偏移表面。

25.根据权利要求23所述的微复制工具,其中所述结构化表面被构造成具有对应于所述偏移表面的部分,使得移位的材料位于所述基部平面的下方。

26.根据权利要求23所述的微复制工具,其中所述结构化表面被构造成具有对应于所述偏移表面的部分,使得移位的材料位于所述顶部平面的容差内。

27.根据权利要求26所述的微复制工具,其中所述容差小于5μm。

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US201762541362P | 2017-08-04 | 2017-08-04 | |

| US62/541,362 | 2017-08-04 | ||

| PCT/IB2018/055815 WO2019026021A1 (en) | 2017-08-04 | 2018-08-02 | MICRO-REPLICATED POLISHING SURFACE WITH IMPROVED COPLANARITY |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN111032284A CN111032284A (zh) | 2020-04-17 |

| CN111032284B true CN111032284B (zh) | 2022-11-04 |

Family

ID=65233633

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN201880050836.9A Active CN111032284B (zh) | 2017-08-04 | 2018-08-02 | 具有增强的共平面性的微复制型抛光表面 |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20200164484A1 (zh) |

| JP (1) | JP7165719B2 (zh) |

| KR (1) | KR102608124B1 (zh) |

| CN (1) | CN111032284B (zh) |

| TW (1) | TWI803502B (zh) |

| WO (1) | WO2019026021A1 (zh) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN114599482A (zh) * | 2019-11-04 | 2022-06-07 | 3M创新有限公司 | 抛光制品、抛光系统和抛光方法 |

| US20220395962A1 (en) * | 2019-11-05 | 2022-12-15 | 3M Innovative Properties Company | Molded Abrasive Rotary Tool |

| JP7435436B2 (ja) | 2020-12-24 | 2024-02-21 | 株式会社Sumco | キャリアプレートの研磨方法 |

Family Cites Families (30)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5489233A (en) * | 1994-04-08 | 1996-02-06 | Rodel, Inc. | Polishing pads and methods for their use |

| US5921855A (en) * | 1997-05-15 | 1999-07-13 | Applied Materials, Inc. | Polishing pad having a grooved pattern for use in a chemical mechanical polishing system |

| US6780095B1 (en) * | 1997-12-30 | 2004-08-24 | Micron Technology, Inc. | Method and apparatus for mechanical and chemical-mechanical planarization of microelectronic substrates |

| FR2786118B1 (fr) * | 1998-11-19 | 2000-12-22 | Lam Plan Sa | Dispositif de rodage ou polissage |

| JP2000158327A (ja) * | 1998-12-02 | 2000-06-13 | Rohm Co Ltd | 化学的機械的研磨用研磨布およびそれを用いた化学的機械的研磨装置 |

| US6439986B1 (en) * | 1999-10-12 | 2002-08-27 | Hunatech Co., Ltd. | Conditioner for polishing pad and method for manufacturing the same |

| US6776699B2 (en) * | 2000-08-14 | 2004-08-17 | 3M Innovative Properties Company | Abrasive pad for CMP |

| US7048615B2 (en) * | 2004-08-05 | 2006-05-23 | United Microelectronics Corp. | Pad backer and CMP process using the same |

| US7169029B2 (en) * | 2004-12-16 | 2007-01-30 | 3M Innovative Properties Company | Resilient structured sanding article |

| US7261625B2 (en) * | 2005-02-07 | 2007-08-28 | Inoac Corporation | Polishing pad |

| US20070128991A1 (en) * | 2005-12-07 | 2007-06-07 | Yoon Il-Young | Fixed abrasive polishing pad, method of preparing the same, and chemical mechanical polishing apparatus including the same |

| US7226345B1 (en) * | 2005-12-09 | 2007-06-05 | The Regents Of The University Of California | CMP pad with designed surface features |

| US7410413B2 (en) * | 2006-04-27 | 2008-08-12 | 3M Innovative Properties Company | Structured abrasive article and method of making and using the same |

| US7828634B2 (en) * | 2007-08-16 | 2010-11-09 | Rohm And Haas Electronic Materials Cmp Holdings, Inc. | Interconnected-multi-element-lattice polishing pad |

| CN101795961B (zh) * | 2007-09-06 | 2013-05-01 | 3M创新有限公司 | 用于制备微结构化制品的工具 |

| US8425278B2 (en) * | 2009-08-26 | 2013-04-23 | 3M Innovative Properties Company | Structured abrasive article and method of using the same |

| JP6004941B2 (ja) * | 2009-12-30 | 2016-10-12 | スリーエム イノベイティブ プロパティズ カンパニー | 相分離したポリマーブレンドを含む研磨パッド並びにその製造及び使用方法 |

| JP5516051B2 (ja) * | 2010-05-13 | 2014-06-11 | 旭硝子株式会社 | 研磨パッドを用いた研磨装置及びガラス板の製造方法 |

| KR101161015B1 (ko) * | 2010-09-10 | 2012-07-02 | 신한다이아몬드공업 주식회사 | Cmp 패드 컨디셔너 및 그 제조방법 |

| SG191978A1 (en) * | 2011-01-26 | 2013-08-30 | 3M Innovative Properties Co | Abrasive article with replicated microstructured backing and method of using same |

| CN103688343B (zh) * | 2011-03-07 | 2016-09-07 | 恩特格里公司 | 化学机械抛光垫修整器 |

| JP5923353B2 (ja) * | 2012-03-21 | 2016-05-24 | 富士紡ホールディングス株式会社 | 研磨パッド用シート及びその製造方法、研磨パッド及びその製造方法、並びに研磨方法 |

| JP6188286B2 (ja) * | 2012-07-13 | 2017-08-30 | スリーエム イノベイティブ プロパティズ カンパニー | 研磨パッド及びガラス、セラミックス、及び金属材料の研磨方法 |

| US9649742B2 (en) * | 2013-01-22 | 2017-05-16 | Nexplanar Corporation | Polishing pad having polishing surface with continuous protrusions |

| US10160092B2 (en) * | 2013-03-14 | 2018-12-25 | Cabot Microelectronics Corporation | Polishing pad having polishing surface with continuous protrusions having tapered sidewalls |

| JP6703939B2 (ja) * | 2013-09-25 | 2020-06-03 | スリーエム イノベイティブ プロパティズ カンパニー | 研磨システム |

| CN106132630B (zh) * | 2014-04-03 | 2019-11-26 | 3M创新有限公司 | 抛光垫和系统以及制造和使用此类抛光垫和系统的方法 |

| CN204277743U (zh) * | 2014-10-29 | 2015-04-22 | 安阳方圆研磨材料有限责任公司 | 硬质抛光垫 |

| WO2016183126A1 (en) * | 2015-05-13 | 2016-11-17 | 3M Innovative Properties Company | Polishing pads and systems for and methods of using same |

| TWI769988B (zh) * | 2015-10-07 | 2022-07-11 | 美商3M新設資產公司 | 拋光墊與系統及其製造與使用方法 |

-

2018

- 2018-08-02 CN CN201880050836.9A patent/CN111032284B/zh active Active

- 2018-08-02 WO PCT/IB2018/055815 patent/WO2019026021A1/en active Application Filing

- 2018-08-02 JP JP2020505906A patent/JP7165719B2/ja active Active

- 2018-08-02 US US16/636,348 patent/US20200164484A1/en active Pending

- 2018-08-02 KR KR1020207004255A patent/KR102608124B1/ko active IP Right Grant

- 2018-08-03 TW TW107127051A patent/TWI803502B/zh active

Also Published As

| Publication number | Publication date |

|---|---|

| KR20200037269A (ko) | 2020-04-08 |

| KR102608124B1 (ko) | 2023-11-29 |

| JP2020529332A (ja) | 2020-10-08 |

| TWI803502B (zh) | 2023-06-01 |

| TW201910056A (zh) | 2019-03-16 |

| WO2019026021A1 (en) | 2019-02-07 |

| CN111032284A (zh) | 2020-04-17 |

| US20200164484A1 (en) | 2020-05-28 |

| JP7165719B2 (ja) | 2022-11-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN108136564B (zh) | 抛光垫和系统以及制备和使用抛光垫的方法 | |

| US6194317B1 (en) | Method of planarizing the upper surface of a semiconductor wafer | |

| EP1016133B1 (en) | Method of planarizing the upper surface of a semiconductor wafer | |

| CN111032284B (zh) | 具有增强的共平面性的微复制型抛光表面 | |

| US8092707B2 (en) | Compositions and methods for modifying a surface suited for semiconductor fabrication | |

| EP1320443B1 (en) | Polishing pad having an advantageous micro-texture | |

| US7762872B2 (en) | Superhard cutters and associated methods | |

| US6312324B1 (en) | Superabrasive tool and method of manufacturing the same | |

| CN105517758B (zh) | 复合陶瓷研磨抛光液 | |

| US20070249270A1 (en) | Superhard cutters and associated methods | |

| EP2845221B1 (en) | Cmp conditioner pads with superabrasive grit enhancement | |

| WO2001026862A1 (en) | Conditioner for polishing pad and method for manufacturing the same | |

| KR20160142346A (ko) | 폴리싱 패드 및 시스템과 이의 제조 및 사용 방법 | |

| JP2002504864A (ja) | モザイク研磨パッド及びこれに関連する方法 | |

| TW200522188A (en) | Abrasive tools made with a self-avoiding abrasive grain array | |

| CN102049723A (zh) | 抛光半导体晶片的方法 | |

| KR20170039221A (ko) | 폴리싱 용액 및 그의 사용 방법 | |

| WO2008063599A2 (en) | Superhard cutters and associated methods | |

| US20010039175A1 (en) | Polishing pad surface on hollow posts | |

| JP2004082323A (ja) | 研磨具およびその製造方法 | |

| CN111032285B (zh) | 表面突起抛光垫 | |

| TWI383860B (zh) | Modular dresser | |

| TW201127554A (en) | Resin bonding pad conditioner with surface recessed pattern and manufacture method thereof | |

| Ho et al. | Novel method to remove tall diamond grits and improve diamond disk performance |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| GR01 | Patent grant | ||

| GR01 | Patent grant |