发明内容

为了解决现有技术中的问题,本发明的目的在于提供了一种箱形杆件、K型、米字型连接节点复杂环形双层桁架及其制作方法。

为了实现上述目的,本发明所采用的技术方案如下:

一种环形双层桁架,包括外框桁架和内框桁架,以及连接内、外框桁架之间的箱形杆件。所述外框桁架分别与两根巨柱、角柱连接;内框桁架的两端与两根巨柱连接,所述外框桁架与内框桁架之间设有箱形杆件,连为一个整体。

所述外框桁架包括多个第一上弦箱形杆件、多个第一下弦箱形杆件和多个第一米字型连接节点,相邻两第一上弦箱形杆件之间连接有第一上K型连接节点,相邻两第一下弦箱形杆件之间连接有第一下K型连接节点,每个第一米字型连接节点均设在所述第一上弦箱形杆件、第一下弦箱形杆件之间,第一上K型连接节点、以及与该第一上K型连接节点位置对应的第一下K型连接节点通过相邻第一两米字型连接节点连接在一起;相邻两个第一米字型连接节点之间连接有第一中弦箱形杆件。

所述内框桁架包括多个第二上弦箱形杆件、多个第二下弦箱形杆件和多个第二米字型连接节点,相邻两第二上弦箱形杆件之间连接有第二上K型连接节点,相邻两第二下弦箱形杆件之间连接有第二下K型连接节点,每个第二米字型连接节点均设在所述第二上弦箱形杆件、第二下弦箱形杆件之间,第二上K型连接节点、与该第二上K型连接节点位置相对称的第二下K型连接节点通过相邻两第二米字型连接节点连接在一起;相邻两个第二米字型连接节点之间连接有第二中弦箱形杆件;第二上K型连接节点、以及与该第二上K型连接节点位置相对称的第二下K型连接节点之间连接有垂直箱形杆件。

所述第一米字型连接节点和第二米字型连接节点结构相同,均包括连接板,在连接板的中部设有水平的中部斜撑牛腿,在连接板上并在中部斜撑牛腿的上面设有两个上部斜撑牛腿;在连接板上并在中部斜撑牛腿的下面分别设有两个下部斜撑牛腿。

所述连接板包括内连接板和外连接板,在内连接板和外连接板之间设有多根加劲肋板。

本发明所述环形双层桁架的制作方法,该方法包括如下步骤:

1)拼装胎架面的确定:拼装时采用卧拼的方法进行预拼;

2)地面基准线的划线:根据工艺所提供的拼装线型图在平台上进行定位基准线的划设;

3)拼装胎架的设置:根据平台上的胎架定位线进行胎架竖撑的设置;

4)各米字型、K型节点的组装定位:胎架设置后,用150吨履带吊吊装上桁架各字型、K型节点,进行定位固定,定位时以胎架上的投影线为基准进行检查,定位必须定对楼层基准线、竖向中心线和端面的垂直度;

5)桁架垂直箱形杆件的组装定位:桁架各米字型、K型节点定位后,吊上桁架垂直箱形杆件与胎架进行定位,节点定位必须定对平台上的中心线位置以及节点四角的水平度,然后与胎架固定;

6)桁架水平箱形杆件的定位:桁架垂直箱形杆件定位后,先组装定位桁架水平箱形杆件,组装时从中间向两侧进行,与桁架节点进行组装定位,定对各中心线和相对位置、坡口间隙、板边差等,与胎架固定;

7)桁架其它斜向箱形杆件的定位:桁架箱形杆件全部定位后进行其它斜向箱形杆件的组装定位,其它斜向箱形杆件组装定位与水平、垂直箱形杆件要求相同,定对各中心线、坡口间隙、板边差等;

8)桁架吊装分段的焊接与验收:桁架所有构件全部组装定位后经检查合格后进行焊接,焊接时采用CO2气体保护焊,焊接时从中间向两侧对称进行,并保证焊接的变形,焊后校正检查。

9)整体组装:内框、外框桁架在对应的胎架平台上分别制作好后,在胎架上先把外框桁架与巨柱、角柱预拼装起来,然后用吊车把焊接好的内框桁架整体吊起,通过内、外框桁架之间设有的箱形杆件预拼装连为一个整体,形成环形双层体系结构。

有益效果:与现有技术相比,本发明具有如下优点:

1、本发明中针对箱形杆件、K型、米字型连接节点复杂环形桁架外形尺寸大,工厂加工必须分段进行制作,解决了工厂化生产的问题,大大加快了制作的进度,同时合理的分段设计减少了焊接难度及工作量。相比常规方式工期从15天节省到10天,费用缩减18%,方便了施工,减少了费用,并节省了工期。

2、本发明中整体合理的组装顺序和焊接顺序,进一步保证了制作质量。

具体实施方式

下面结合附图对本发明作进一步的详细说明。

如图1至图8所示,一种环形双层桁架,本结构为环形双层,包括外框桁架3和内框桁架4,以及连接内框桁架4、外框桁架3之间的箱形杆件,外框桁架3分别与两根巨柱1、角柱2连接;内框桁架4的两端与两根巨柱1连接,所述外框桁架3与内框桁架4之间通过箱形杆件连为一个整体。

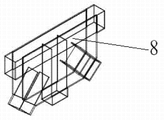

上述外框桁架3包括多个第一上弦箱形杆件5、多个第一下弦箱形杆件6和多个第一米字型连接节点7,相邻两第一上弦箱形杆件5之间连接有第一上K型连接节点8,相邻两第一下弦箱形杆件6之间连接有第一下K型连接节点10,每个第一米字型连接节点7均设在第一上弦箱形杆件5、第一下弦箱形杆件6之间,第一上K型连接节点8、以及与该第一上K型连接节点8位置对应的第一下K型连接节点10通过相邻两第一米字型连接节点7连接在一起;相邻两个第一米字型连接节点7之间连接有第一中弦箱形杆件9。所述角柱2与所述外框桁架3的连接处分别位于所述外框桁架3中的上K型连接节点8、下K型连接节点10。

内框桁架4包括多个第二上弦箱形杆件5'、多个第二下弦箱形杆件6'和多个第二米字型连接节点7',相邻两第二上弦箱形杆件5'之间连接有第二上K型连接节点8',相邻两第二下弦箱形杆件6'之间连接有第二下K型连接节点10',每个第二米字型连接节点7'均设在第二上弦箱形杆件5'、第二下弦箱形杆件6'之间,第二上K型连接节点8'、与该第二上K型连接节点8'位置相对称的第二下K型连接节点10'通过相邻两第二米字型连接节点7'连接在一起;相邻两个第二米字型连接节点7'之间连接有第二中弦箱形杆件9';第二上K型连接节点8'、以及与该第二上K型连接节点8'位置相对称的第二下K型连接节点10'之间连接有垂直箱形杆件11'。

垂直箱型杆件11'是与角柱2是平行的,角柱2位于外框桁架3,而本处所说的垂直箱型杆件11'位于内框桁架4。

第一米字型连接节点7以及第二米字型连接节点7'结构相同,均包括连接板,在连接板71的中部设有水平的中部斜撑牛腿72,在连接板71上并在中部斜撑牛腿72的上面设有两个上部斜撑牛腿73;在连接板71上并在中部斜撑牛腿72的下面分别设有两个下部斜撑牛腿74。连接板71包括内连接板和外连接板,在内连接板和外连接板之间设有多根加劲肋板。

在下面讲述的本发明环形双层桁架制作方法时,第一上弦箱形杆件5、第一下弦箱形杆件6、第二上弦箱形杆件5'、第二下弦箱形杆件6'统称为水平箱形杆件;

第一米字型连接节点7和第二米字型连接节点7'统称为米字型连接节点;

第一上K型连接节点8、第一下K型连接节点10、第二上K型连接节点8'和第二下K型连接节点10'统称为K型连接节点。

上述第一上弦箱形杆件5、第一下弦箱形杆件6、第二上弦箱形杆件5'、第二下弦箱形杆件6'以及第一米字型连接节点7和第二米字型连接节点7'均有三个,第一上K型连接节点8、第一下K型连接节点10、第二上K型连接节点8'和第二下K型连接节点10'均有两个。

由于环形桁架的外形尺寸过大,工厂加工只能制作成杆件和节点,现场根据吊装方案在地面进行拼装后吊装,具体的制作方法如下:

1)拼装胎架面的确定:为了便于拼装,拼装时采用卧拼的方法进行预拼,以利控制拼装的精度及质量;

2)地面基准线的划线

说明:根据工艺提供的拼装线型图在平台上进行定位基准线的划设,即根据拼装单元的实际投影尺寸,在平台上划出楼层顶板水平标高线、巨柱中心线、连接节点和箱型杆件在平台上投影的X、Y方向的中心线及外形线等,同时划出胎架模板设置的位置线。

3)拼装胎架的设置要求

说明:由于拼装胎架是保证构件拼装精度的首要条件,因此拼装胎架必须有一定的承载力,并且必须保证胎架设置的正确性。

本工程构件外形尺寸较大,且重量较重,故拼装胎架必须在重型平台上进行预拼,以防止胎架发生沉降变形。然后根据平台上的胎架定位线进行胎架竖撑的设置。

4)各米字型、K型节点的组装定位

说明:胎架设置后,用150T履带吊吊装上桁架各米字型、K型节点,对节点按照各连接节点分段进行定位固定,定位时以胎架上的投影线为基准进行检查,定位必须定对楼层基准线、竖向中心线和端面的垂直度。

下面说明一下米字型连接节点的制作方法,具体如下:

41)节点组装胎架及连接板的定位划线:在重型平台上搭设节点专用组装胎架,胎架上口水平度要保证,把其中的一块连接板先与杆件连接的不等厚翼缘板进行拼板对接,然后吊上胎架定位,并划出连接板上各中心线和构架安装位置线;

42)节点板间加劲肋的组装焊接:划线后,安装内外连接板间的加劲肋板,先安装水平方向贯通的加劲肋板,后安装其余加劲肋板,为保证加劲肋板的焊接空间,将四块与斜撑连接的较短的加劲肋板后装,待另一块连接板组装焊接后再最后塞装;

43)另一块连接板的组装和焊接:加劲肋组装后,进行焊接和矫正,然后安装另一块连接板,连接板安装前先与杆件连接的不等厚翼缘板进行拼板对接,并线出中心线和构架安装位置线,组装时定对上下连接板的中心线和相对位置,组装后翻身进行焊接;

44)后装加劲肋的组装和焊接:节点内部加劲肋全部焊接后,进行整体矫正,特别是连接板的平整度和连接端口处的开挡尺寸必须保证,然后把节点重新与胎架定位,塞装余下的四块较短加劲肋,定位后进行焊接;

45)节点矫正和划线:节点整体焊接后,进行矫正和检测,最后把所有的纵横向中心线和斜向中心线从平台上驳至连接板上,并用洋冲标记,作为桁架预拼装的基准,节点整体焊接后,进行矫正和检测,最后把所有的纵横向中心线和斜向中心线从平台上驳至连接板上,并用洋冲标记,作为桁架预拼装的基准;即最终完成整个米字型节点的制作。

按以上米字型连接节点的制作步骤最终完成整个米字型节点的制作,K型连接节点也基本遵循以上米字型连接节点的制作思路和要点,K型连接节点、米字型连接节点通过箱型杆件连接组装成完整的复杂构件,最终圆满实现加工制作。

5)桁架垂直箱形杆件的组装定位

说明:桁架各米字型、K型节点定位后,吊上桁架垂直箱形杆件与胎架进行定位,节点定位必须定对平台上的中心线位置以及节点四角的水平度,然后与胎架固定。

6)桁架水平箱形杆件的定位

说明:桁架垂直箱形杆件定位后,先组装定位桁架水平箱形杆件,组装时从中间向两侧进行柱,与桁架节点进行组装定位,定对各中心线和相对位置、坡口间隙、板边差等,与胎架固定。

7)桁架斜向箱形杆件的定位:斜向箱形杆件指的是将米字型连接节点与K型节点连接在一起的连接杆件。

说明:桁架水平、垂直箱形杆件全部定位后,即进行斜向箱形杆件的组装定位,其组装定位与水平箱型杆件、垂直箱型杆件要求相同,定对各中心线、坡口间隙、板边差等。

上述各水平箱型杆件、垂直箱型杆件、斜向箱型杆件的结构相同,均包括纵向加劲板、腹板、盖板、横隔板、工艺隔板,其制作方法如下:

a)按照箱型杆件的结构进行零件下料、拼板

钢板下料前用矫正机进行矫平,防止钢板不平而影响切割质量;零件下料采用数控精密切割;对接坡口采用半自动精密切割;下料后进行二次矫平处理;腹板两长边采用刨边加工;拼接焊缝余高采用砂带打磨机铲平;

b)T型部件制作:所谓T型部件指一块竖向面板焊接在一块水平面板中间位置形成T字形状的结构。

采用自制专用工装将纵向加劲板和腹板、盖板分别组装成T形部件,采用细丝埋弧焊或CO2气体保护焊焊接,并矫正侧弯及角变形;采用反变形焊接,控制板的平面度及弯曲度;采用双侧施焊确保肋板的垂直度;

c)横隔板、工艺隔板的组装

横隔板、工艺隔板组装前四周进行铣边加工,以作为箱形构件的内胎定位基准;在箱形构件组装机上按T形盖板部件上的结构定位线组装横隔板;

d)T型腹板部件组装、横隔板焊接

组装两侧T型腹板部件、与横隔板、工艺隔板顶紧定位组装;采用CO2气体保护半自动焊焊接横隔板三面焊缝;

e)上侧T型盖板组装

组装上侧盖板部件前,要经监理对其内部封闭的隐蔽工程检验认可;并对车间底漆损坏处进行修补涂装;

f)焊接、矫正

焊接前根据板厚情况,按工艺要求采用电加热板进行预热,先用CO2气体保护半自动焊焊接箱内侧角焊缝,再在箱形构件生产线上的龙门式埋弧自动焊机上依次对称焊接外侧四条棱角焊缝;焊后对焊缝进行修磨并进行焊缝的无损检测,矫正后提交检查;

g)端面加工

采用专用的端铣加工设备对箱形梁两端进行端面机加工,作为制孔的基准面;

h)标识、存放

将构件编号、定位标记等符号按工艺规定标注在指定部位;杆件存放时应注意保护、下侧应用枕木垫置、多层堆放时应控制层数,以防止杆件变形。

8)桁架吊装分段的焊接与验收

说明:桁架所有构件全部组装定位后经专职检查员检查合格后进行焊接,焊接时采用CO2气体保护焊,焊接时从中间向两侧对称进行,并采取一定的工艺措施保证焊接的变形,焊后校正检查。

9)整体组装:内框、外框桁架在对应的胎架平台上分别制作好后,在胎架上先把外框桁架与巨柱、角柱预拼装起来,然后用吊车把焊接好的内框桁架整体吊起,通过内、外框桁架之间设有的箱形杆件预拼装连为一个整体,形成环形双层体系结构。

为保证加工制作质量,在整个制作环节中需做好以下工序的质量控制环节:

1、放样:各施工过程如钢板下料切割,各部件和零件组装,构件预拼组装都需有专业放样工在加工面上和工装上进行精确放样。放样后须经检验员检验,以确保零件、部件、构件加工的几何尺寸、形位公差、角度、安装接触面等的准确无误。

2、划线和号料:对较小、较为简单的板、管材在无数控切割必要的情况下,采用人工划线、号料。划线、号料人员应做到熟练制作样板、样杆,熟悉样板、样杆上标注的符号和文字含意,搞清号料数量。

3、下料切割含坡口:包括气割、相贯线切割和坡口。下料切割的主要设备有伊萨—汉考克等离子、火焰多头数控切割机、小车式火焰切割机、数控管子相贯面切割机、坡口机、卧式带锯床、剪板机等。加工的要求应按公司内控标准检验切割面、几何尺寸、形状公差、切口截面、飞溅物等,检验合格后进行合理堆放,做上合格标识和零件编号。

4、焊接操作规定:本工程从事焊接的焊工须由合格焊工施焊,并将焊工合格证复印件送业主监理单位备核。非焊接人员不得施焊。焊接人员设电焊工程师,专司焊接工作的管理。焊接前,焊道端面及左右各50mm均须清除锈、油脂及其他杂物。多道焊接时,于焊接完成后,须清除焊渣,并以钢刷清除焊道,必要时以砂轮磨除不清洁物方可施焊。双面对接焊接时,背面焊接前须以砂轮、钢刷等工具清除焊渣及不清洁物。焊接时必须使用干燥的焊条以确保质量。焊道的检查人员以目视的检查,若有任何缺陷应立即修正,有质量员再次检查,直到通过为止。

5、焊接检查:焊接垫板与原钢板的密接度及端接收、引弧板的固定;坡口的角度;焊接面的清扫;预热,板厚大于30mm的Q345钢板定位焊处火焰预热100~150℃;定位焊点的状态以检查裂缝、未焊透为主。焊接方法、焊接参数、预热、层间温度及焊接后热等是否按要求进行;

6、矫正:矫正工作贯穿钢结构制作的整个过程,从下料前到下料切割、组装手工焊等均应矫正,确保构件尺寸、质量、形状满足规范要求。这主要依赖于设备的精确度和工艺的可操作性。

7、构件表面处理:加工后的零件、部件、构件应均按规定进行边缘加工,去除毛刺、焊渣、焊按飞溅物、污垢等,并进行表面检查。待构件成品并去净表面后,用抛丸除锈机进行表面除锈处理。除锈等级应在Sa2.5级以上。

8、验收:构件成品应由在技术、质量工程师的指导下在厂内进行,以检查构件的整体质量及安装情况,确保现场能顺利安装,同时由专职检验员对构件的检验、试验结果进行检查,待以上检验均合格后在构件上贴上合格证,以供包装和出厂。

下面是箱型杆件、各连接节点的焊接要求:

焊接完毕,所有焊缝必须进行外观检查,不得有裂纹,未熔合、夹渣、未填满弧坑和超出下表规定的缺陷。

焊缝外观质量标准mm)

注:手工角焊缝全长的10%允许hl+3.0-1.0。

外观检查合格后,零部件间的全熔透焊焊缝应在24小时后进行无损检验。进行超声波探伤,内部质量分级应符合下表的规定。其它技术要求可按现行钢焊缝手工超声波探伤结果分级GB11345)执行。

焊缝超声波探伤内部质量等级

焊缝超声波探伤范围和检验等级应符合下表的规定。

焊缝超声波探伤范围和检验等级mm)

下面是桁架箱型杆件和各连接节点拼装余量及焊接收缩余量的加放要求:

1)桁架上与巨柱1连接的上弦箱型杆件、中弦箱型杆件、下弦箱型杆件三根水平箱型杆件弦杆端部与巨柱牛腿连接处各加放50mm拼装余量,此余量待在预拼装时进行切割。

2)桁架高度方向须加放焊接收缩余量,即上弦箱型杆件与中弦箱型杆件间,中弦箱型杆件与下弦箱型杆件间高度均加放3mm收缩余量。

3)内框、外框桁架之间连接的箱形杆件一端正作,一端加放30mm拼装余量。

4)如桁架设计有起拱要求,为保证桁架组装后的起拱值,则放样时须在实际拱高的基础上再加放一反变形量,此反变形量将根据桁架的自重、荷载进行位移计算确定,并在下料时就直接按放大后的拱度值进行下料。

本发明中制作方法中合理的组装方法以及组装顺序可以对各零部件加工导致的公差或累积公差及时进行修整,从而保证结构的整体质量,因此,采用何种组装方法以及组装顺序对工程的质量尤为重要。