CN101890480B - 一种陶瓷型芯快速成形制造方法 - Google Patents

一种陶瓷型芯快速成形制造方法 Download PDFInfo

- Publication number

- CN101890480B CN101890480B CN2010102227948A CN201010222794A CN101890480B CN 101890480 B CN101890480 B CN 101890480B CN 2010102227948 A CN2010102227948 A CN 2010102227948A CN 201010222794 A CN201010222794 A CN 201010222794A CN 101890480 B CN101890480 B CN 101890480B

- Authority

- CN

- China

- Prior art keywords

- hours

- ceramic core

- temperature

- green compact

- ceramic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000000919 ceramic Substances 0.000 title claims abstract description 123

- 238000000034 method Methods 0.000 title claims abstract description 42

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 26

- 239000000843 powder Substances 0.000 claims abstract description 40

- 230000008569 process Effects 0.000 claims abstract description 14

- 238000005238 degreasing Methods 0.000 claims abstract description 11

- 239000000203 mixture Substances 0.000 claims abstract description 10

- 238000005245 sintering Methods 0.000 claims abstract description 7

- 230000002787 reinforcement Effects 0.000 claims description 20

- 239000003795 chemical substances by application Substances 0.000 claims description 18

- 238000007493 shaping process Methods 0.000 claims description 18

- 238000001816 cooling Methods 0.000 claims description 7

- 238000007667 floating Methods 0.000 claims description 6

- 238000000465 moulding Methods 0.000 claims description 5

- 238000005728 strengthening Methods 0.000 claims description 5

- 238000001035 drying Methods 0.000 claims description 4

- 239000003822 epoxy resin Substances 0.000 claims description 4

- 239000000945 filler Substances 0.000 claims description 4

- 238000007654 immersion Methods 0.000 claims description 4

- 229920000647 polyepoxide Polymers 0.000 claims description 4

- 239000004677 Nylon Substances 0.000 claims description 3

- 229920001778 nylon Polymers 0.000 claims description 3

- 230000001680 brushing effect Effects 0.000 claims description 2

- 239000012466 permeate Substances 0.000 claims description 2

- 150000007965 phenolic acids Chemical class 0.000 claims 1

- 229920005989 resin Polymers 0.000 claims 1

- 239000011347 resin Substances 0.000 claims 1

- 238000002156 mixing Methods 0.000 abstract description 4

- 239000000853 adhesive Substances 0.000 abstract description 2

- 230000001070 adhesive effect Effects 0.000 abstract description 2

- 238000002791 soaking Methods 0.000 abstract 1

- 238000005516 engineering process Methods 0.000 description 15

- 239000000047 product Substances 0.000 description 13

- LFQSCWFLJHTTHZ-UHFFFAOYSA-N Ethanol Chemical compound CCO LFQSCWFLJHTTHZ-UHFFFAOYSA-N 0.000 description 6

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 6

- MCMNRKCIXSYSNV-UHFFFAOYSA-N Zirconium dioxide Chemical compound O=[Zr]=O MCMNRKCIXSYSNV-UHFFFAOYSA-N 0.000 description 6

- 238000010792 warming Methods 0.000 description 6

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 5

- 238000001764 infiltration Methods 0.000 description 5

- 230000008595 infiltration Effects 0.000 description 5

- 238000005495 investment casting Methods 0.000 description 5

- NBIIXXVUZAFLBC-UHFFFAOYSA-N Phosphoric acid Chemical compound OP(O)(O)=O NBIIXXVUZAFLBC-UHFFFAOYSA-N 0.000 description 4

- 238000004140 cleaning Methods 0.000 description 4

- 238000011161 development Methods 0.000 description 4

- 239000003623 enhancer Substances 0.000 description 4

- KXGFMDJXCMQABM-UHFFFAOYSA-N 2-methoxy-6-methylphenol Chemical compound [CH]OC1=CC=CC([CH])=C1O KXGFMDJXCMQABM-UHFFFAOYSA-N 0.000 description 3

- 238000012356 Product development Methods 0.000 description 3

- 229920001568 phenolic resin Polymers 0.000 description 3

- 238000007789 sealing Methods 0.000 description 3

- 229910010271 silicon carbide Inorganic materials 0.000 description 3

- 241001504664 Crossocheilus latius Species 0.000 description 2

- 229910000147 aluminium phosphate Inorganic materials 0.000 description 2

- VSCWAEJMTAWNJL-UHFFFAOYSA-K aluminium trichloride Chemical compound Cl[Al](Cl)Cl VSCWAEJMTAWNJL-UHFFFAOYSA-K 0.000 description 2

- 238000003763 carbonization Methods 0.000 description 2

- 238000005266 casting Methods 0.000 description 2

- 239000011812 mixed powder Substances 0.000 description 2

- 239000005011 phenolic resin Substances 0.000 description 2

- 230000004044 response Effects 0.000 description 2

- HBMJWWWQQXIZIP-UHFFFAOYSA-N silicon carbide Chemical compound [Si+]#[C-] HBMJWWWQQXIZIP-UHFFFAOYSA-N 0.000 description 2

- 239000004094 surface-active agent Substances 0.000 description 2

- 206010016825 Flushing Diseases 0.000 description 1

- 229920000571 Nylon 11 Polymers 0.000 description 1

- 230000006978 adaptation Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 229910010293 ceramic material Inorganic materials 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 239000007795 chemical reaction product Substances 0.000 description 1

- 229910052681 coesite Inorganic materials 0.000 description 1

- 239000000306 component Substances 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 239000008358 core component Substances 0.000 description 1

- 239000011258 core-shell material Substances 0.000 description 1

- 229910052906 cristobalite Inorganic materials 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000002474 experimental method Methods 0.000 description 1

- 238000011010 flushing procedure Methods 0.000 description 1

- 239000010437 gem Substances 0.000 description 1

- 229910001751 gemstone Inorganic materials 0.000 description 1

- LNEPOXFFQSENCJ-UHFFFAOYSA-N haloperidol Chemical compound C1CC(O)(C=2C=CC(Cl)=CC=2)CCN1CCCC(=O)C1=CC=C(F)C=C1 LNEPOXFFQSENCJ-UHFFFAOYSA-N 0.000 description 1

- 239000000320 mechanical mixture Substances 0.000 description 1

- 229910052751 metal Inorganic materials 0.000 description 1

- 239000002184 metal Substances 0.000 description 1

- 238000012986 modification Methods 0.000 description 1

- 230000004048 modification Effects 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000012856 packing Methods 0.000 description 1

- 230000000149 penetrating effect Effects 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 239000012744 reinforcing agent Substances 0.000 description 1

- 238000004904 shortening Methods 0.000 description 1

- 239000000377 silicon dioxide Substances 0.000 description 1

- 235000012239 silicon dioxide Nutrition 0.000 description 1

- 229910052682 stishovite Inorganic materials 0.000 description 1

- 229910052905 tridymite Inorganic materials 0.000 description 1

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 1

Landscapes

- Compositions Of Oxide Ceramics (AREA)

Abstract

本发明涉及一种陶瓷型芯快速成形制造方法,该方法将低温强化剂和陶瓷粉料混合均匀后进行SLS快速成形,再对得到陶瓷型芯生坯预处理,然后脱除陶瓷芯生坯中的低温强化剂,浸渗高温粘接剂,进行预烧和脱脂;最后进行高温烧结,即获得最终的整体陶瓷芯产品。该方法具有以下优点:(1)可以整体制造截面复杂的空心散热叶片的陶瓷芯;(2)不需要模具,灵活性大,可实现快速成形各种陶瓷制件;(3)工艺流程简单,生产效率高。由该方法制造的空心散热叶片的陶瓷芯具有导热好、质量轻、尺寸精确等优点。

Description

技术领域

本发明涉及快速成形技术领域,具体涉及一种陶瓷型芯快速成形制造方法,该方法尤其适用于涡轮空心叶片的精密铸造陶瓷型芯的快速成形制造。

背景技术

涡轮空心叶片是高性能发电设备和航空发动机的核心部件,由于处于温度最高、应力最复杂、环境最恶劣的部位而被列为第一关键件,英国Roll-Royce公司CEO Jhon Rose爵士称其为制造业“王冠上的明珠”。涡流冷却技术和气膜冷却技术应用使得叶片内部结构更加复杂。目前涡轮叶片的制造主要采取熔模铸造工艺。现有技术工艺过程复杂,产品开发周期长,成本高。由于型芯型壳分开成型,组合时易产生误差,造成叶片穿孔,成品率低,难以满足我国航空工业发展要求。对于大型陆用燃气轮机叶片,我国还没有完善的技术。三菱公司的一个一级热段空心叶片给中国的价格是30万元,更换一个需要60万元,一个叶轮盘上90多个叶片,价值近3000万元。

利用快速成型技术进行精密铸造是国际上净成形技术的一个新发展方向,该技术是解决目前精铸产品周期长、成本高、市场响应慢、柔性化差等问题一个关键技术。它尤其适合动力装备、航空、航天、汽车、机床等高端产品上关键复杂零部件的制造。例如空心涡轮叶片、涡轮盘、发动机排气管、发动机缸体和缸盖。随着航空、航天飞机的速度提高,其涡轮的转速更高、发热量更大,要求制造迅速散热的空心叶片,传统的精密铸造工艺是使用复杂的金属模具压制陶瓷型芯,但该法生产周期长,模具费用高,不能满足新产品开发快速响应的需求。

基于RP原型的复杂精密铸件制造技术提供了一种快速获取精密金属零件快捷有效方法,是对传统精密铸造技术的重要发展。该方法在加速新产品的开发、降低新产品投产时工装模具的费用,缩短制造周期方面有着积极的意义。

在高端技术和产品上,国外对我国施行技术封锁。航空发动机上,大量的复杂精密零部件需要精密铸造实现净成形,我国主要技术还是沿用购买国外70年代的技术,根本无法与国外竞争,这一结果严重制约了我国航空产业发展和国防实力的提升,影响我国的国际地位。

发明内容

本发明的目的正是在于提供一种陶瓷型芯快速成形制造方法,该方法不需要昂贵的模具、简单易行、低耗高效,并且制造的陶瓷型芯具有结构可随意修改,能满足整体、分体等各种陶瓷型芯的快速成形制造要求,从而解决了传统制造方法在制造航空发动机空心叶片陶瓷型芯时存在的生产周期长、模具费用高、不能满足新产品开发快速响应的需求的突出问题。

本发明提供的一种陶瓷型芯快速成形制造方法,其特征在于,该方法包括下述步骤:

第1步将低温强化剂和陶瓷粉料混合均匀,得到用于SLS快速成形的陶瓷烧结粉料,其中低温强化剂为环氧树脂、酚酫树脂或尼龙,低温强化剂与陶瓷粉料的质量百分比含量为5%~7%;

第2步用陶瓷烧结粉料进行SLS快速成形,得到陶瓷型芯生坯;

第3步按步骤(3.1)~(3.2)对陶瓷型芯生坯进行高温强化前的预处理:

(3.1)将清除表面浮粉后的陶瓷型芯生坯放置自干,使陶瓷型芯生坯的成分及强度扩散均匀,然后经100~150℃烘干,保温0.5小时~1.5小时后自冷却,以防止陶瓷型芯生坯表面的粉料脱落并增加其低温强度;

(3.2)将陶瓷型芯生坯刷涂或浸泡高温粘结剂,使高温粘结剂在陶瓷型芯生坯内渗透均匀后取出,干燥后使浸泡高温粘结剂后陶瓷型芯生坯中的高温粘结剂干透;

第4步脱除陶瓷芯生坯中的低温强化剂,并进行预烧,得到陶瓷型芯;

第5步将陶瓷型芯按下述焙烧工艺进行焙烧:将陶瓷型芯的温度从室温经过2小时~3小时升高到200~250℃;再经过1小时~2小时升高到400~450℃;经过1小时~2小时升高到550~600℃;经过1小时~2小时升高到900~950℃,经过1小时~2小时升高到1150~1250℃;之后随炉冷却。

本发明的制造方法具有以下优点:(1)可以整体制造截面复杂的陶瓷型芯及制品,特别是具有细薄夹层的陶瓷型芯;(2)灵活性大,不需要模具即可实现在同一台快速成形机上同时生产多个形状、规格和品种不同的陶瓷型芯,特别是截面细薄的复杂陶瓷型芯;(3)工艺流程简单,生产效率高。由该方法制造陶瓷型芯具有其工艺过程简单易行、低耗高效、修改设计和调整便利;(4)机器自动化程度高,实现无人操作,不需要高级技术工人;(5)解决了陶瓷型芯焙烧过程中因低温强化剂烧失脱除而出现的型芯坍塌现象的难题;(6)解决了细薄陶瓷型芯焙烧过程中,用发明的特殊软件自适应陶瓷芯的轮廓形状,自动跟踪调整扫描方式、扫描功率、扫描间距、和光斑尺寸补偿等SLS快速成形工艺参数。

具体实施方式

本发明提供了陶瓷型芯快速成形制造方法,其步骤为:

(1)在陶瓷粉料中加入低温强化剂,混合均匀,得到用于SLS快速成形的陶瓷烧结粉料。其中低温强化剂可为环氧树脂、酚酫树脂、尼龙等,其质量百分比含量为5%~7%;其中,陶瓷粉料可以为:氧化铝、碳化硅、氧化锆等各种陶瓷粉料。

(2)用陶瓷烧结粉料进行SLS快速成形,得到陶瓷型芯生坯。

(3)对陶瓷型芯生坯进行高温强化前的预处理:

(3.1)将SLS成形后的陶瓷型芯生坯制件表面的浮粉清理干净;

(3.2)将清理干净的陶瓷型芯生坯放置自干,放置时间为4小时~10小时,使陶瓷型芯生坯的成分及强度扩散均匀。然后在烘箱中经100~150℃烘干,保温0.5小时~1.5小时后自冷却,以防止陶瓷型芯生坯表面的粉料脱落并增加其低温强度;

(3.3)将陶瓷型芯生坯刷涂或浸泡高温粘结剂,使生坯截面被高温粘结剂溶液渗透均匀后取出,放置自然干燥或用风扇吹干,使浸泡高温粘结剂后陶瓷型芯生坯截面中的高温粘结剂充分干透,以免随后烘烤时产生气泡。其中,高温粘接剂可为:30硅溶胶、氯化铝溶胶或磷酸溶液等在高温时不与陶瓷粉料反应的粘结剂,并加入乙醇或表面活性剂如JFC等。

(4)脱脂及预烧:

脱脂即脱除陶瓷芯生坯中的低温强化剂。用经1300~1400℃下保温4小时~6小时焙烧过的工业氧化铝作填料,在振幅为0.2~0.5mm的振动台上造型,脱脂及预烧工艺为:将温度从室温经过2小时~3小时升高到100~120℃,保温2小时~3小时;再经过1小时~2小时升高到250~300℃,保温1小时~2小时;经过1小时~2小时升高到600~650℃,保温2小时~3小时,之后随炉冷却至室温。此时低温强化剂被分解碳化,而陶瓷型芯的强度靠高温粘结剂来维持,而不会坍塌。

(5)高温焙烧工艺:

将预烧后的陶瓷型芯按下面焙烧工艺进行焙烧:将温度从室温经过2小时~3小时升高到200~250℃;再经过1小时~2小时升高到400~450℃;经过1小时~2小时升高到550~600℃;经过1小时~2小时升高到900~950℃,经过1小时~2小时升高到1150~1250℃;之后随炉冷却。

下面结合实施例对本发明作进一步描述:

实例1

(1)向氧化锆陶瓷粉料中加入低温强化剂在行星磨中进行混碾、过筛制成混合均匀有一定黏性的陶瓷粉料,干燥密封保存;低温强化剂为环氧树脂粉,其质量百分比含量为5%;

(2)用混碾好的陶瓷粉料进行SLS快速成形,用激光烧结制造出陶瓷型芯的生坯制件;

(3)将陶瓷型芯的生坯制件进行预处理,即低温强化处理:

1)将SLS成形后的陶瓷型芯的生坯制件用压缩空气吹或用毛刷等手段,清除陶瓷型芯表面的浮粉;将清理干净的陶瓷型芯生坯自干、放置时间为4小时,使陶瓷型芯生坯的成分及强度扩散均匀,然后在烘箱中经150℃烘干30分钟,以防止陶瓷型芯生坯表面的粉料脱落并增加低温强度;

2)时效后的陶瓷型芯生坯刷涂或浸泡高温粘结剂,使生坯被溶液渗透均匀,立即取出;高温粘结剂为磷酸与乙醇的混合液,乙醇在混合液中的质量百分比为1%;

3)放置自然干燥或用风扇吹干,使浸泡后陶瓷型芯生坯截面中的高温粘结剂充分干透,以免随后烘干时产生气泡。

(4)脱脂及预烧:将陶瓷生坯按如下工艺进行。用经1300℃下保温4h焙烧过的工业氧化锆作填料,在振幅为0.2~0.5mm的振动台上造型,脱脂及预烧工艺为:将温度从室温经过2小时升高到100℃,保温2小时;再经过1小时升高到250℃,保温1小时;经过1小时升高到600℃,保温2小时;之后随炉冷却。

(5)高温焙烧:将预烧后的陶瓷件装入高温炉,将温度从室温经过2小时升高到200℃;再经过1小时升高到400℃;经过1小时升高到550℃;经过1小时升高到900℃;再经2小时升温至1200℃并保温2小时;再经过1小时升温至1150℃,随炉冷却及获得陶瓷芯制品。

实例2

(1)陶瓷粉料:采用FC-A型氧化铝粉末作为成形粉料,α-A12O3(纯度>95%),20%SiO2(分析纯20μm)为原始粉末。

A12O3粉末140目过筛,加入低温强化剂,其中低温强化剂为酚醛树脂粉,其质量百分比含量为6%;将按比例配好的粉末在混粉机内机械混合均匀,干燥密封保存;

(2)用混碾好的陶瓷粉料进行SLS快速成形,用激光烧结制造出陶瓷型芯的生坯制件;

(3)将陶瓷型芯的生坯制件进行预处理,即低温强化处理:

(3.1)将SLS成形后的陶瓷型芯的生坯制件用压缩空气吹或用毛刷等手段,清除陶瓷型芯表面的浮粉;

(3.2)将清理干净的陶瓷型芯生坯自干,放置7小时,使陶瓷型芯生坯的成分及强度扩散均匀,然后在烘箱中经120℃烘干,保温1小时后自冷却,以防止陶瓷型芯生坯表面的粉料脱落并增加低温强度。

(4)脱脂及预烧:

将陶瓷型芯生坯刷涂或浸泡高温粘结剂-氧化铝溶胶,脱脂前渗入氧化铝溶胶则能形成骨架维持形状同时提高其致密度。在室温下,将试样浸入氧化铝溶胶(10%~20%)中使之充分渗透,之后放置自然干燥或用风扇吹干。

在室温下经过4小时升温至450℃并保温2小时;再经过1小时升温至550℃并保温1小时;再经过3小时升温至1200℃并保温2小时;随炉冷却。

(5)高温焙烧:

将预烧后的陶瓷型芯在室温下经过2.5小时升温至230℃并保温1.5小时;再经过1.5小时将温度升高到425℃,经过1.5小时升高到550~600℃;经过1.5小时升高到925℃,经过1.5小时升高到1200℃;之后随炉冷却。

实例3

(1)陶瓷粉料:碳化硅陶瓷;

低温强化处理:在陶瓷混合粉料中加入低温强化剂,其中低温强化剂为尼龙-11,其质量百分比含量为7%;在行星磨中进行混碾、过筛制成混合均匀、有一定黏性的用于SLS快速成形的陶瓷粉料,干燥密封保存;

(2)用混合好的SLS快速成形陶瓷粉料进行SLS快速成形制造陶瓷型芯的生坯制件;

(3)高温强化前的预处理:

1)将SLS成形后的陶瓷型芯的生坯制件用压缩空气吹、用毛刷刷或用水冲洗等手段,清除陶瓷型芯表面的浮粉;

2)将清理干净的陶瓷型芯生坯放置自干,放置时间为10小时,然后在烘箱中经150℃烘干1.5小时,使陶瓷型芯生坯的成分及强度扩散均匀。

(5)高温强化处理:将时效后的陶瓷型芯生坯刷涂或浸泡高温粘结剂-30硅溶胶+JFC表面活性剂溶液,使生坯被溶液均匀渗透后立即取出,放置自然干燥或用风扇吹干,使浸泡30硅溶胶后陶瓷型芯生坯中的高温粘结剂充分干透,以免随后烘干时产生气泡。

(4)脱脂及预烧:

用经1400℃下保温6h焙烧过的工业碳化硅作填料,在振幅为0.2~0.5mm的振动台上造型,脱脂及预烧工艺为:将温度从室温经过3小时升高到120℃,保温3小时;再经过2小时升高到300℃,保温2小时;经过2小时升高到650℃,保温3小时。此时低温强化剂被分解碳化,陶瓷型芯的强度靠高温粘结剂来维持,而不会坍塌。

(5)高温焙烧工艺:

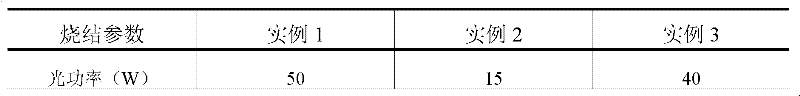

将预烧后的陶瓷型芯按下面焙烧工艺进行焙烧:将温度从室温经过3小时升高到250℃;再经过2小时升高到450℃;经过2小时升高到600℃;经过2小时升高到950℃;经过2小时升高到1250℃;之后随炉冷却。以上三个实例的实验参数分别显示在下表中:

三种实例的SLS烧结参数

本发明首先利用SLS快速成形工艺将添加了低温强化剂的陶瓷材料芯,然后通过浸渗高温粘结剂和高温焙烧处理,最终获得所需的陶瓷芯。用自行开发的软件,自动跟踪制件的图形,成形成整体复杂薄壁的航空发动机空心叶片的陶瓷芯,然后通过浸渗30硅溶胶增强剂和高温焙烧处理,最终获得所需的陶瓷芯。该发明克服了传统方法制造空心叶片的陶瓷芯时的如下缺陷:(1)模具制造费用昂贵;(2)制造周期长;(3)不能一次制造出整体陶瓷芯,必须分块制造后进行装配,手工式组装效率低;易降低陶瓷芯的尺寸精度;(4)难以实现机械化和自动化生产等。由本发明所制造的整体空心叶片的陶瓷芯简单易行、易实现机械化和自动化生产等优点。

以上所述3个实施例,只是本发明的较佳实例,并非来限制本发明实施范围,故凡依本发明申请专利范围所述的构造、特征及原理所做的等效变化或修饰,均应包括于本发明专利申请范围内。

Claims (1)

1.一种陶瓷型芯快速成形制造方法,其特征在于,该方法包括下述步骤:

第1步将低温强化剂和陶瓷粉料混合均匀,得到用于SLS快速成形的陶瓷烧结粉料,其中低温强化剂为环氧树脂、酚酸树脂或尼龙,低温强化剂质量百分比含量为5%~7%;

第2步用陶瓷烧结粉料进行SLS快速成形,得到陶瓷型芯生坯;

第3步按步骤(3.1)至(3.2)对陶瓷型芯生坯进行高温强化前的预处理:

(3.1)将清除表面浮粉后的陶瓷型芯生坯放置自干,使陶瓷型芯生坯的成分及强度扩散均匀,然后经100~150℃烘干,保温0.5小时~1.5小时后自冷却,以防止陶瓷型芯生坯表面的粉料脱落并增加其低温强度;

(3.2)将陶瓷型芯生坯刷涂或浸泡高温粘结剂,使高温粘结剂在陶瓷型芯生坯内渗透均匀后取出,然后干燥使陶瓷型芯生坯中的高温粘结剂干透;

第4步脱除陶瓷芯生坯中的低温强化剂,并进行预烧,得到陶瓷型芯;其过程为:采用经1300~1400℃下保温4小时~6小时焙烧过的工业氧化铝作填料,在振幅为0.2~0.5mm的振动台上造型,再进行脱脂和预烧,其工艺参数为:将温度从室温经过2小时~3小时升高到100~120℃,保温2小时~3小时;再经过1小时~2小时升高到250~300℃,保温1小时~2小时;经过1小时~2小时升高到600~650℃,保温2小时~3小时,之后随炉冷却至室温;

第5步将陶瓷型芯按下述焙烧工艺进行焙烧:将陶瓷型芯的温度从室温经过2小时~3小时升高到200~250℃;再经过1小时~2小时升高到400~450℃;经过1小时~2小时升高到550~600℃;经过1小时~2小时升高到900~950℃,经过1小时~2小时升高到1150~1250℃;之后随炉冷却。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2010102227948A CN101890480B (zh) | 2010-07-12 | 2010-07-12 | 一种陶瓷型芯快速成形制造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN2010102227948A CN101890480B (zh) | 2010-07-12 | 2010-07-12 | 一种陶瓷型芯快速成形制造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| CN101890480A CN101890480A (zh) | 2010-11-24 |

| CN101890480B true CN101890480B (zh) | 2012-01-25 |

Family

ID=43099912

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN2010102227948A Expired - Fee Related CN101890480B (zh) | 2010-07-12 | 2010-07-12 | 一种陶瓷型芯快速成形制造方法 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN101890480B (zh) |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN102019346B (zh) * | 2010-12-30 | 2012-11-07 | 沈阳黎明航空发动机(集团)有限责任公司 | 一种扩压器快速成型蜡件的制备方法 |

| CN103056303A (zh) * | 2011-12-13 | 2013-04-24 | 丹阳市精密合金厂有限公司 | 一种支板成型用陶瓷型芯 |

| CN103056302A (zh) * | 2011-12-13 | 2013-04-24 | 丹阳市精密合金厂有限公司 | 航空发动机机匣类环形铸件空心支板成型用陶瓷型芯 |

| CN102632200B (zh) * | 2012-04-28 | 2014-06-04 | 沈阳工业大学 | 一种燃机叶片用陶瓷型芯防开裂工艺方法 |

| CN102896278B (zh) * | 2012-09-06 | 2015-07-01 | 沈阳黎明航空发动机(集团)有限责任公司 | 一种具有高温退让性和脱除性空心型芯的制备方法 |

| CN103143671A (zh) * | 2013-03-29 | 2013-06-12 | 哈尔滨工业大学 | 一种利用环氧树脂强化氧化硅陶瓷型芯的方法 |

| EP4039388B1 (en) * | 2013-07-19 | 2024-08-28 | RTX Corporation | Additively manufactured core |

| CN104416120B (zh) * | 2013-08-20 | 2016-05-25 | 于彦奇 | 大型水轮机叶片的3d打印砂芯造型方法 |

| CN106984771A (zh) * | 2017-05-09 | 2017-07-28 | 大连理工大学 | 一种提高3d打印砂型/砂芯的高温强度的方法 |

| CN108080576B (zh) * | 2017-12-01 | 2020-11-10 | 东方电气集团东方汽轮机有限公司 | 一种中温蜡熔模精密铸造用陶瓷型芯预处理方法 |

| CN107986819B (zh) * | 2017-12-04 | 2020-11-10 | 东方电气集团东方汽轮机有限公司 | 一种陶瓷型芯强化剂及其制备方法和使用方法 |

| CN108724428A (zh) * | 2018-04-27 | 2018-11-02 | 昆明理工大学 | 一种3d打印汽车用蜂窝陶瓷载体的方法 |

| CN110041081B (zh) * | 2019-04-25 | 2021-11-16 | 中国工程物理研究院材料研究所 | 一种3d打印高温结构陶瓷的后处理方法 |

| CN112264575B (zh) * | 2020-10-20 | 2021-11-19 | 西安工程大学 | 一种模具摇摆法空心陶瓷型芯及其制备方法 |

| CN114180945A (zh) * | 2021-12-29 | 2022-03-15 | 华中科技大学 | 一种陶瓷型芯型壳一体件增材制造方法 |

-

2010

- 2010-07-12 CN CN2010102227948A patent/CN101890480B/zh not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| CN101890480A (zh) | 2010-11-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN101890480B (zh) | 一种陶瓷型芯快速成形制造方法 | |

| CN104368757B (zh) | 一种薄壁环型熔模铸件型壳及其制备方法 | |

| CN103990761B (zh) | 一种带有冲击孔结构的空心涡轮叶片制造方法 | |

| CN109734425B (zh) | 一种复相陶瓷铸型的激光选区快速成型方法及其产品 | |

| CN110280717B (zh) | 一种喷墨粘接三维打印砂型钛合金铸造工艺 | |

| CN103880406B (zh) | 一种改进的氧化硅陶瓷型芯的制备方法 | |

| CN106747369B (zh) | 一种硅基陶瓷型芯及其制备方法 | |

| CN105618676A (zh) | 一种汽车发动机壳体的环保型制备方法 | |

| CN105290313B (zh) | 一种提高钛铝合金精密铸造氧化物陶瓷型壳退让性的方法 | |

| CN102248124B (zh) | 一种整体铸件的蜡模成型工艺 | |

| CN105618679A (zh) | 一种汽车增压涡轮的制备方法 | |

| CN106735241B (zh) | 一种加强型树脂光固化成形方法 | |

| CN103509973B (zh) | 一种精密铸造的叶片及其制造方法 | |

| CN109290583A (zh) | 一种消除7075铝合金选择性激光熔化成型裂纹的方法 | |

| CN105127373A (zh) | 一种双层壁空心叶片用空心陶瓷型芯的制备方法 | |

| CN108059445A (zh) | 一种非水基凝胶注模快速制造的氧化钙基陶瓷铸型及其制备方法 | |

| CN104972063A (zh) | 一种熔模精密铸造蜡模的制备方法 | |

| CN108044042A (zh) | 一种钛及钛合金铸造用石墨基型芯及其制备方法 | |

| CN105312563B (zh) | 一种镍基双合金整体叶盘的制造方法 | |

| CN110744031A (zh) | 一种三维网络陶瓷骨架的金属陶瓷耐磨材料及其制备方法 | |

| CN101947648B (zh) | 锆及锆合金大型铸件的生产方法 | |

| CN110773700B (zh) | 一种空心叶片易脱除氧化铝陶瓷型芯及其制备方法 | |

| CN103506594B (zh) | 一种发动机叶片的精密铸造方法 | |

| CN104030662A (zh) | Al2O3-TiC复相陶瓷的制备工艺 | |

| CN111203514A (zh) | 一种高温合金复杂薄壁铸件精密铸造方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| C06 | Publication | ||

| PB01 | Publication | ||

| C10 | Entry into substantive examination | ||

| SE01 | Entry into force of request for substantive examination | ||

| C14 | Grant of patent or utility model | ||

| GR01 | Patent grant | ||

| CF01 | Termination of patent right due to non-payment of annual fee |

Granted publication date: 20120125 |

|

| CF01 | Termination of patent right due to non-payment of annual fee |