WO2022014716A1 - 製造装置の制御方法、樹脂製容器の製造方法、製造装置の制御装置およびこれを有する樹脂製容器の製造装置 - Google Patents

製造装置の制御方法、樹脂製容器の製造方法、製造装置の制御装置およびこれを有する樹脂製容器の製造装置 Download PDFInfo

- Publication number

- WO2022014716A1 WO2022014716A1 PCT/JP2021/026891 JP2021026891W WO2022014716A1 WO 2022014716 A1 WO2022014716 A1 WO 2022014716A1 JP 2021026891 W JP2021026891 W JP 2021026891W WO 2022014716 A1 WO2022014716 A1 WO 2022014716A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- preform

- temperature

- heating

- unit

- manufacturing

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/78—Measuring, controlling or regulating

- B29C49/786—Temperature

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C45/00—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor

- B29C45/0053—Injection moulding, i.e. forcing the required volume of moulding material through a nozzle into a closed mould; Apparatus therefor combined with a final operation, e.g. shaping

- B29C45/0055—Shaping

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C49/06—Injection blow-moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/02—Combined blow-moulding and manufacture of the preform or the parison

- B29C2049/023—Combined blow-moulding and manufacture of the preform or the parison using inherent heat of the preform, i.e. 1 step blow moulding

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/78—Measuring, controlling or regulating

- B29C49/786—Temperature

- B29C2049/7861—Temperature of the preform

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/78—Measuring, controlling or regulating

- B29C49/786—Temperature

- B29C2049/7867—Temperature of the heating or cooling means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/78—Measuring, controlling or regulating

- B29C49/786—Temperature

- B29C2049/7867—Temperature of the heating or cooling means

- B29C2049/78675—Temperature of the heating or cooling means of the heating means

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C49/00—Blow-moulding, i.e. blowing a preform or parison to a desired shape within a mould; Apparatus therefor

- B29C49/42—Component parts, details or accessories; Auxiliary operations

- B29C49/64—Heating or cooling preforms, parisons or blown articles

- B29C49/68—Ovens specially adapted for heating preforms or parisons

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29K—INDEXING SCHEME ASSOCIATED WITH SUBCLASSES B29B, B29C OR B29D, RELATING TO MOULDING MATERIALS OR TO MATERIALS FOR MOULDS, REINFORCEMENTS, FILLERS OR PREFORMED PARTS, e.g. INSERTS

- B29K2105/00—Condition, form or state of moulded material or of the material to be shaped

- B29K2105/25—Solid

- B29K2105/253—Preform

- B29K2105/258—Tubular

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29L—INDEXING SCHEME ASSOCIATED WITH SUBCLASS B29C, RELATING TO PARTICULAR ARTICLES

- B29L2031/00—Other particular articles

- B29L2031/712—Containers; Packaging elements or accessories, Packages

Abstract

プリフォームをブロー成形して樹脂製容器を製造する製造装置の制御方法は、プリフォームをブロー成形の適温に加熱する加熱装置内の温度の目標値を取得する工程(S100)と、加熱装置内に配置されたセンサから検出された加熱装置内の温度の実測値を取得する工程(S110)と、目標値と実測値との温度差を算出する工程(S120)と、温度差に基づいて加熱装置の加熱能力および冷却能力を調整する工程(S130)と、を含む。

Description

本発明は、製造装置の制御方法、樹脂製容器の製造方法、製造装置の制御装置およびこれを有する樹脂製容器の製造装置に関する。

特許文献1には、ブロー成形部と、加熱部と、加熱部で加熱されたプリフォームをブロー成形部へ搬送するための搬送路と、を少なくとも備える樹脂製の容器のブロー成形機が開示されている。

大量生産される飲料容器等を製造するブロー成形装置は、非常に高い生産性や効率性が求められる。この種のブロー成形装置は、搬送されるプリフォームをブロー適温まで昇温させる加熱装置を有する。加熱装置は、近赤外線ヒーターの近赤外線(光)放射熱と加熱装置内にある高温空気(雰囲気)の対流熱を利用し、プリフォームを加熱する。ヒーター出力と雰囲気温度が共に適切に調整されないと、プリフォームは適温に加熱できない。ブロー適温でないプリフォームは、良好な容器にブロー成形できない為、そのまま廃棄される。また、加熱装置内の空気は、ヒーターとブロワで所定温度に昇温・調整されるが、比較的長い時間を要する。

ここで、ブロー成形装置は何らかの要因で停止されると、通常、加熱装置への通電も停止される。つまり、運転の開始前に加え一時停止中も、加熱装置内の空気は適温外になる為、昇温・調整させる必要がある。プリフォームの無駄な廃棄量を低減できる、早期立ち上げ可能な加熱方法・装置が求められている。

本発明は、加熱装置内の空気やプリフォームを早期に適温まで昇温できる、製造装置の制御方法、樹脂製容器の製造方法、製造装置の制御装置およびこれを有する樹脂製容器の製造装置を提供することを目的とする。

本発明の一側面に係る製造装置の制御方法は、

プリフォームをブロー成形して樹脂製容器を製造する製造装置の制御方法であって、

前記プリフォームをブロー成形の適温に加熱する加熱装置内の温度の目標値を取得する工程と、

前記加熱装置内に配置されたセンサから検出された前記加熱装置内の温度の実測値を取得する工程と、

前記目標値と前記実測値との温度差を算出する工程と、

前記温度差に基づいて前記加熱装置の加熱能力および冷却能力を調整する工程と、

を含む、製造装置の制御方法である。

プリフォームをブロー成形して樹脂製容器を製造する製造装置の制御方法であって、

前記プリフォームをブロー成形の適温に加熱する加熱装置内の温度の目標値を取得する工程と、

前記加熱装置内に配置されたセンサから検出された前記加熱装置内の温度の実測値を取得する工程と、

前記目標値と前記実測値との温度差を算出する工程と、

前記温度差に基づいて前記加熱装置の加熱能力および冷却能力を調整する工程と、

を含む、製造装置の制御方法である。

本発明の一側面に係る樹脂製容器の製造方法は、

有底の樹脂製プリフォームを射出成形する射出成形工程と、

前記射出成形工程において成形されたプリフォームをブロー成形して樹脂製容器を製造するブロー成形工程と、を有する樹脂製容器の製造方法であって、

前記射出成形工程において成形された前記プリフォームをブロー成形の適温に加熱するために、上記の製造装置の制御方法を実施する、樹脂製容器の製造方法である。

有底の樹脂製プリフォームを射出成形する射出成形工程と、

前記射出成形工程において成形されたプリフォームをブロー成形して樹脂製容器を製造するブロー成形工程と、を有する樹脂製容器の製造方法であって、

前記射出成形工程において成形された前記プリフォームをブロー成形の適温に加熱するために、上記の製造装置の制御方法を実施する、樹脂製容器の製造方法である。

本発明の一側面に係る製造装置の制御装置は、

プリフォームをブロー成形して樹脂製容器を製造する製造装置の制御装置であって、

前記プリフォームをブロー成形の適温に加熱する加熱装置内の温度の目標値を取得する目標値取得部と、

前記加熱装置内に配置されたセンサから検出された前記加熱装置内の温度の実測値を取得する実測値取得部と、

前記目標値と前記実測値との温度差を算出する算出部と、

前記温度差に基づいて前記加熱装置の加熱能力および冷却能力を調整する調整部と、

を含む、製造装置の制御装置である。

プリフォームをブロー成形して樹脂製容器を製造する製造装置の制御装置であって、

前記プリフォームをブロー成形の適温に加熱する加熱装置内の温度の目標値を取得する目標値取得部と、

前記加熱装置内に配置されたセンサから検出された前記加熱装置内の温度の実測値を取得する実測値取得部と、

前記目標値と前記実測値との温度差を算出する算出部と、

前記温度差に基づいて前記加熱装置の加熱能力および冷却能力を調整する調整部と、

を含む、製造装置の制御装置である。

本発明の一側面に係る樹脂製容器の製造装置は、

有底の樹脂製プリフォームを射出成形する射出成形部と、

前記プリフォームをブロー成形の適温に加熱する加熱装置を含む加熱部と、

前記加熱部において加熱されたプリフォームをブロー成形して樹脂製容器を製造するブロー成形部と、

上記の製造装置の制御装置と、

を有する樹脂製容器の製造装置である。

有底の樹脂製プリフォームを射出成形する射出成形部と、

前記プリフォームをブロー成形の適温に加熱する加熱装置を含む加熱部と、

前記加熱部において加熱されたプリフォームをブロー成形して樹脂製容器を製造するブロー成形部と、

上記の製造装置の制御装置と、

を有する樹脂製容器の製造装置である。

本発明によれば、加熱装置内の空気やプリフォームを早期に適温まで昇温できる、製造装置の制御方法、樹脂製容器の製造方法、製造装置の制御装置およびこれを有する樹脂製容器の製造装置を提供できる。

以下、本発明の実施形態について、図面を参照して説明する。尚、本図面に示された各部材の寸法は、説明の便宜上、実際の各部材の寸法とは異なる場合がある。

また、本実施形態の説明では、説明の便宜上、「左右方向」、「前後方向」、「上下方向」について適宜言及する。これらの方向は、図1および図2に示すブロー成形装置について設定された相対的な方向である。ここで、「上下方向」は、「上方向」及び「下方向」を含む方向である。「前後方向」は、「前方向」及び「後方向」を含む方向である。「左右方向」は、「左方向」及び「右方向」を含む方向である。

図1は、実施形態に係る樹脂製容器のブロー成形装置1(樹脂製容器の製造装置の一例)の全体の様子を示す平面概略図である。図2は、実施形態に係るブロー成形装置1の全体の様子を示す側面概略図である。ブロー成形装置1は、樹脂製のプリフォーム10を成形する射出成形部100と、プリフォーム10をブロー成形して容器20を成形するブロー成形部500と、射出成形部100で成形されたプリフォーム10をブロー成形部500へ搬送するための搬送部300と、を備えている(図1)。ブロー成形装置1は、同時に射出成形されたN個のプリフォーム10をn回に分けてM個ずつブロー成形動作する、ホットパリソン方式(1.5ステージ方式)のブロー成形装置である。

ブロー成形装置1は、射出成形部100からプリフォーム10を取り出す取出装置150と、取出装置150からプリフォーム10を移送するプリフォーム移送装置220と、プリフォーム移送装置220からプリフォーム10を搬送部300へ送る第一の反転部(後冷却部)200と、を備えている(図2)。また、ブロー成形装置1は、搬送部300からプリフォーム10をブロー成形部500へ送る第二の反転部400を備えている(図2)。また、ブロー成形装置1は、制御装置600と、入出力装置700と、を備えている(図1、図2)。

射出成形部100は、N個のプリフォーム10を、左右方向と平行なn(nは2以上の整数)列の各列にてM(M=N/n:Mは自然数)個ずつ同時に射出成形するように構成されている。射出成形部100は、樹脂を射出する射出装置110と、射出コア型120と、射出ネック型(図示省略)と、射出キャビティ型130と、4本のタイバー140に沿って型締め駆動する型締め機構と、を有する。図1に示すように、射出成形部100にて同時に射出成形されるプリフォーム個数Nは例えば最大24個(3列×8個)としてもよい。プリフォーム径が大きい場合には、各列で4個のプリフォーム配列とされ、3列で計N=12個としてもよい。

取出装置150は、射出成形部100で成形されたN個のプリフォーム10を取り出すように構成されている。取出装置150は、N個(例えば3列×8個)の保持部材152(例えばポット)を、射出コア型120の下方の受取位置P1と、タイバー140で囲まれた空間よりも外方の受渡位置P2とで、水平移動可能に構成されている。

プリフォーム移送装置220は、図2に示す受渡位置P2にある取出装置150の3列の保持部材152に保持されたN個のプリフォーム10を、第一の反転部200に移送する。プリフォーム移送装置220は、プリフォーム保持具222と、プリフォーム保持具222を上下方向にて昇降させる第一の移送機構224と、プリフォーム保持具222及び第一の移送機構224を前後方向に水平移動させる第二の移送機構226とを有する。第一および第二の移送送機構224,226の駆動源には、例えば、エアシリンダーやサーボモータが用いられる。

第一の反転部200はプリフォーム10を後冷却(追加冷却)する部位であり、射出成形部100で成形された正立状態のプリフォーム10を、ネック部を下向きとした倒立状態に反転させて、搬送部300へ受け渡すように構成されている。第一の反転部200は、第一の反転部材210を備えている。第一の反転部材210は、N個の第一の反転ポット212と、第一の反転ポット212と対向するように設けられたN個の第二の反転ポット214と、を有する。第一の反転ポット212及び第二の反転ポット214(第一の反転部材210)は、軸廻りに180°間欠的に反転可能に構成されている。第一の反転部材210は、駆動源216(例えばサーボモータ)により駆動されるボールねじ等によって昇降可能に構成されている。

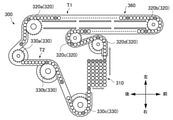

搬送部300は、射出成形部100から第一の反転部200を経て搬送部300に搬送されたプリフォーム10をブロー成形部500へ搬送するように構成されている。図3は、搬送部300の一態様を示す平面図である。搬送部300は、プリフォーム10を支持可能に構成された複数の第一の搬送部材310を備える。M個の第一の搬送部材310は連結部材により連結されて一組の第一の搬送部材310として構成されている。一組の第一の搬送部材310の連結部材は後述する第一の搬送駆動部320、第二の搬送駆動部330により駆動されるように構成されている。図3では、一組の第一の搬送部材310の中の先頭の第一の搬送部材310(またはプリフォーム10)の位置を、先頭以外の他の7つと区別するために二重丸でマーキングしている。各々の第一の搬送部材310は軸廻りに回転可能に構成されている。なお、第一の搬送部材310を連結しない態様としてもよい。この場合には、スプロケット等の連続・間欠駆動部材に噛合する部材を、個々の第一の搬送部材310に設けておく。

搬送部300はガイドレール等から構成されるループ状の搬送路を備え、第一の搬送部材310を搬送路に沿って循環搬送するように構成されている。搬送部300は、第一の搬送部材310を連続駆動する第一の搬送駆動部320である複数のスプロケット320a,320b,320c,320dと、第一の搬送部材310を間欠駆動する第二の搬送駆動部330であるスプロケット330a,330b,330cと、を備えている。第一の搬送駆動部320においては、上流側からスプロケット320d、スプロケット320c、スプロケット320b、スプロケット320aがこの順で配置されている。第二の搬送駆動部330においては、上流側からスプロケット330a、スプロケット330b、スプロケット330cがこの順で配置されている。

第一の搬送駆動部320によって第一の搬送部材310が連続駆動される領域は連続搬送領域T1であり、第二の搬送駆動部330によって第一の搬送部材310が間欠駆動される領域は間欠搬送領域T2である。連続搬送領域T1は間欠搬送領域T2よりも搬送部300における上流側に位置している。連続搬送領域T1には、プリフォーム10の温度をブロー成形に適した温度に加熱する加熱部360が設けられている。加熱部360は連続搬送領域T1におけるスプロケット320c、スプロケット320b、スプロケット320aにわたる経路に配置されている。加熱部360は、高さ方向(上下方向)にて多段で搬送方向にて間隔をおいて配置された加熱部材、例えばクォーツヒーターと平板状の反射鏡とを含む加熱装置を、連続搬送領域T1の搬送部300を囲うように配置して構成することができる。加熱部360内では、ヒーターの背面からブロワが風を吹き出すように構成されている。

また、搬送部300は、第一の反転部200の下方の位置で、(n+1)以上の数(例えば4つ(4列))の一組の第一の搬送部材310を並列駆動する並列駆動装置370を備える(図2)。並列駆動装置370は、前後方向端部の各2つのスプロケット372a,372bに掛け渡された2つのチェーン374に複数の搬送レールの両端を取り付けて構成される。スプロケット372a,372bの一方が1ステップ分だけ回転されると、搬送レールが1ステップ分だけ移送される。並列駆動装置370に配置される一組の第一の搬送部材310の中の先頭列は、例えばエアシリンダー等で構成される搬出装置(図示省略)により左方向に押し出されるように構成されている。これにより、プリフォーム10が搭載された一組の第一の搬送部材310が順次、連続駆動するスプロケット320dと噛合して連続搬送されることになる。並列駆動装置370は、一組の第一の搬送部材310を左方向に搬送した後に1ステップ分だけ前方向に他の一組の第一の搬送部材310を移送する。並列駆動装置370の最後列は、スプロケット330cから送られてくるプリフォーム10が載っていない一組の第一の搬送部材310を受け取るように構成されている。

先頭列の一組の第一の搬送部材310の中の先頭の第一の搬送部材310が、搬出装置により搬出されて最上流のスプロケット320dと噛合されて、スプロケット320dから一組の第一の搬送部材310に連続搬送力が付与される。連続搬送領域T1に存在する4つの連続駆動するスプロケット320a,320b,320c,320dと噛合する各組の第一の搬送部材310に駆動力が付与されることで、それよりも上流側にて連続駆動するスプロットと非噛合の他の一組の第一の搬送部材310が押動され、複数の一組の第一の搬送部材310が連続搬送領域T1の搬送方向に沿って連続搬送される。

第二の反転部400は、搬送部300の間欠搬送領域T2のスプロケット330aとスプロケット330bとの間に配置されている(図1、図2)。第二の反転部400は、搬送部300で第二の反転部400の位置まで搬送されたプリフォーム10を倒立状態から正立状態に反転させてブロー成形部500に受け渡す第二の反転部材(図示省略)を備える。第二の反転部400の位置において一組の第一の搬送部材310は所定時間停止するように、第二の搬送駆動部330によって一組の第一の搬送部材310が間欠駆動される。

ブロー成形部500は、M個のプリフォーム10を吹き込みエアーで延伸して樹脂製容器20を成形するように構成されている。ブロー成形部500は、割型であって容器20の胴部の形状を規定する左右方向に開閉可能なブローキャビティ型と、容器20の底部を規定する昇降可能な底型と、プリフォーム10および容器20を前後方向に搬送するための第二の搬送部材530と、を備えている。ブロー成形部500は、これらの他に延伸ロッド、ブローコア型、ネック型等を備え得る。延伸ロッドを備える場合、吹き込みエアーと延伸ロッドの縦軸駆動で二軸延伸して樹脂製容器20を成形する。

第二の搬送部材530は、M個のプリフォーム10または容器20のネック部を掴んで間欠搬送するチャック部材である。第二の搬送部材530は、プリフォーム10または容器20のネック部を掴む保持アームを有する。第二の搬送部材530は、搬入部534と搬出部536とを一体的に有し、前後方向に往復駆動するように構成されている。この往復駆動は、例えばサーボモータにより実現される。その往復駆動により、搬入部534はプリフォーム受取位置B1とブロー成形位置B2との間を往復し、搬出部536はブロー成形位置B2と取出位置B3との間を往復する。保持アームは、例えばエアシリンダーの駆動力によって、一体で左右方向に開閉駆動される。また、搬入部534の各保持アームにおける列ピッチ(各プリフォーム間の距離)は、プリフォーム受取位置B1からブロー成形位置B2へ移動する際に、プリフォーム受取位置B1での狭ピッチからブロー成形位置B2での広ピッチへと変換可能に構成されている。

制御装置600は、ブロー成形装置1を制御する装置である。図4は本実施形態に係る制御装置600の構成を示すブロック図である。制御装置600は、プロセッサ610と、メインメモリ630と、ストレージ650と、インターフェース670とを備える。ストレージ650には、ブロー成形装置1を制御するためのプログラムが記憶されている。ストレージ650の例としては、Hard Disk Drive(HDD)、Solid State Drive(SSD)、不揮発性メモリ等が挙げられる。プロセッサ610は、ストレージ650からプログラムを読みだしてメインメモリ630に展開し、プログラムに従って処理を実行する。またプロセッサ610は、プログラムに従ってメインメモリ630またはストレージ650に記憶領域を確保する。プロセッサ610は、プログラムの実行により、目標値取得部612、実測値取得部614、算出部616、調整部618、サイクルタイム制御部620として機能する。

目標値取得部612は、プリフォーム10をブロー成形の適温に加熱する加熱部360の加熱装置内の温度の目標値を取得する。当該目標値は、後述する入出力装置700の入力部720からの入力値であってもよく、予めストレージ650に保存された目標値であってもよい。

実測値取得部614は、加熱部360の加熱装置内に配置されたセンサから検出された加熱装置内の温度の実測値を取得する。算出部616は、目標値取得部612が取得した目標値と実測値取得部614が取得した実測値との温度差を算出する。

調整部618は、算出部616が算出した温度差に基づいて加熱装置の加熱能力および冷却能力を調整する。例えば、加熱能力はヒーターの出力、冷却能力はブロワの出力を指す。調整部618は、加熱部360の加熱装置が分割された複数の所定領域に設けられている場合には、各所定領域の加熱能力および冷却能力を調整する分割調整部として機能してもよい。所定領域としては、例えばスプロケット320cからスプロケット320bの間の領域をZone1とし、スプロケット320bからスプロケット320aの間の領域を3等分して、3等分されたうちの上流側の2つの部分をZone2とし、残りをZone3としてもよい(後述の図5を参照)。各所定領域のそれぞれにおいて温度センサを設けてもよい。ただし、各所定領域の加熱能力および冷却能力の調整は、1つの所定領域の温度の実測値に基づいて調整してもよい。

サイクルタイム制御部620は、加熱装置内の温度が目標値に達するまで、射出成形部100におけるプリフォーム10の射出成形のサイクルタイムを延長するようにブロー成形装置1の射出成形部100を制御する。

入出力装置700は、表示部710と入力部720とを備える。入力部720はブロー成形装置1の制御指示を入力するためのボタンやキーボード等の入力装置で構成される。表示部710は、ブロー成形装置1の運転情報を出力するためのディスプレイ等の表示装置で構成される。

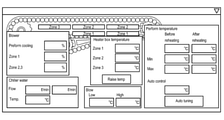

図5は、表示部710がブロー成形装置1の運転状態の要素を表示した様子の一例を示す図である。詳細には図5は、加熱装置内の雰囲気温度やプリフォーム10の加熱条件に関する情報をまとめて確認・設定するための画面の一例である。

図5において、加熱装置内の各所定領域(Zone1、Zone2、Zone3)の空気の温度(雰囲気温度)の実測値が「Heater box temperature」において表示される。プリフォーム10の温度(表面温度)の実測値が「Preform temperature」に表示される。このうち、加熱前の温度の実測値が「Before reheating」に、加熱後の温度の実測値が「After reheating」に表示され、さらに、これらの値の最大値と最小値が「Max」と「Min」にそれぞれ表示される。ブロー成形を実施可とするプリフォーム10の温度の設定値は「Blow」に表示され、最小温度の設定値が「Low」に、最大温度の値設値が「High」にそれぞれ表示される。「Blow」において示される値は、作業者の入力により設定されうる。

加熱装置内に外気を流通させる複数のブロワの出力の設定値は「Blower」に表示され、プリフォーム(特にネック部)を冷却するためのブロワの出力の設定値は「Preform cooling」に、加熱装置内の空気(雰囲気)の温度を調整するためのブロワの出力の設定値は「Zone1」と「Zone2,3」にそれぞれ表示される。「Blower」において示される値は、作業者の入力により設定されうる。なお、図5に示される「Blower」の設定は、後述する図6に示す温度調整を実施する場合は無効となる。また、加熱装置の過加熱防止用に流される冷媒の流量の設定値は「Chiller water」の「Flow」の右側の枠内に表示され、その実測値は「Flow」の左側の枠内に表示される。「Flow」の右側の枠内に表示される冷媒の流量の設定値は、作業者の入力により設定されうる。また、「Temp.」において冷媒の温度の実測値が表示される。

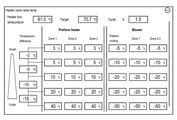

図6は、表示部710が加熱装置内の温度の目標値と実測値とを表示した様子の一例を示す図である。詳細には図6は、加熱装置内の雰囲気温度を目標値まで早期に昇温・調整可能にする画面の一例である。図6では、加熱装置の自動昇温制御を開始する雰囲気温度の目標値と実測値の差を設定し、その差に応じたヒーターとブロワの出力を設定する態様が示されている。

図6において、1か所の所定領域の雰囲気温度の実測値が「Heater box temperature」において表示される。図6において、1か所の所定領域の雰囲気温度の目標値が「Target」において表示される。自動昇温制御(自動温度調整制御)を開始する雰囲気温度の目標値と実測値の温度差の設定値が「Temperature difference」に少なくとも1つ表示される(図6では4つ)。当該温度差の設定値は、作業者の入力により設定されうる。

また、図6において、目標値と実測値との温度差に応じた加熱能力および冷却能力の調整の程度、つまりヒーターおよびブロワの出力の設定値が「Preform Heater」および「Blower」においてそれぞれ表示される。当該ヒーターおよびブロワの出力の設定値は、作業者の入力により設定されうる。温度差毎に加熱能力および冷却能力の調整の程度を変更する場合は、温度差を複数設定し、その温度差毎にヒーターおよびブロワの出力値を設定する。自動昇温制御におけるヒーターとブロワの出力値は、加熱装置内の位置が異なる所定領域毎に設定できる(ヒーターは「Zone1」と「Zone2」と「Zone3」の少なくとも3箇所、ブロワは「Preform cooling」と「Zone1」と「Zone2,3」の少なくとも3箇所)。また、図6において、射出成形部100におけるプリフォーム10の射出成形のサイクルタイムの延長の程度が「Cycle」において表示される。

図6に示される調整によれば、例えば実測値が目標値よりも9℃低い(-9℃)状態である場合には、ヒーターの出力を成形用の設定値(実際の成形用として設定されるヒーターの出力値、不図示)から10%上昇させ、ブロワの出力を成形用の設定値(実際の成形用として設定されるブロワの出力値、不図示)から20%低下させる。次いで、昇温が進み、例えば実測値が目標値よりも4℃低い(-4℃)状態となった場合は、ヒーターの出力を成形用の設定値から5%上昇させ、ブロワの出力を成形用の設定値から10%低下させる。この制御が繰り返えされることで、実測値は目標値に近づく。このように、実測値に応じてヒーターおよびブロワの出力が段階的かつ自動的に調整されるため、作業者の負担なく、雰囲気温度を早期かつ自動的に目標値へと近づけることができる。なお、ヒーターおよびブロワの設定値は、成形用の設定値に対する増減率でも実際の出力値でも構わない。図6では、ヒーターとブロワの設定値は成形用の設定値に対する増減率が設定されている。

なお、各所定領域のヒーターの出力およびブロワの出力の設定は一律でなくてもよく、各所定領域で異ならせてもよい。例えば、「Zone1」、「Zone2」、「Zone3」毎に出力を変更する態様に限らず、高さ方向(上下方向)にて多段状に配置されるヒーターの一部(例えば最下段のヒーター)の出力を他のヒーターの出力と独立して設定可能にしてよい(例えば、最下段ヒーター用の「Preform Heater」の表示・設定画面を別途設ける、等)。これにより、反射板に最も近い位置に配置される最下段ヒーターの出力を独立制御して反射板の早期昇温に利用することができ、この反射板からの放熱により雰囲気温度の昇温速度を早めることができる。

また、各所定領域のヒーターの出力およびブロワの出力の設定は、実測値に応じてフィードバック制御により連続的に変化させてもよい。特に、実測値に応じで無段階に変化していく減衰曲線により制御すると好ましい。また、さらに、開始期は雰囲気温度の実測値と目標値の差が大きいため、ヒーターとブロワを設定値に基づき一律で出力し(ヒーターの出力:大、ブロワの出力:小)、実測値が目標値に近づいた経過期および終了期には、ヒーターの出力およびブロワの出力を、実測値に応じてフィードバック制御により段階的にまたは連続的に変化させてよい。特に、実測値に応じで無段階に変化していく減衰曲線により制御すると好ましい。制御を切り替える際の温度は、別途、画面上で設定してもよいし、プログラムに組み込んでもよい。これにより、加熱装置内の空気(雰囲気)をより早期かつ適切に昇温可能になる。なお、雰囲気温度が目標値に到達した後は、ヒーターやブロワの出力は、別途設定される成形時の所定の加熱条件(実際にプリフォームをブロー成形する際の加熱条件)に基づいて調整される。

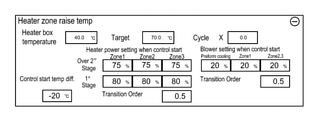

図7は、表示部710が加熱装置内の温度の目標値と実測値とを表示した様子の別の例を示す図である。図7において、1か所の所定領域の雰囲気温度の実測値が「Heater box temperature」において表示される。図7において、1か所の所定領域の雰囲気温度の目標値が「Target」において表示される。自動昇温制御(自動温度調整制御)を切り替える雰囲気温度の目標値と実測値の温度差の設定値が「Control start temp diff.」に表示される。雰囲気温度の目標値および温度差の設定値は、作業者の入力により設定されうる。

また、図7において、ヒーターおよびブロワの初期状態での出力が「Heater power setting when control start」および「Blower setting when control start」においてそれぞれ表示される。ヒーターおよびブロワの初期状態での出力は、作業者の入力により設定されうる。図7に示す例では、ヒーターおよびブロワの出力は、雰囲気温度の目標値と実測値の温度差が自動昇温制御を切り替える設定値以下となった時点から、実測値に応じで無段階に変化していく減衰曲線(n次曲線等)に基づいて制御される。減衰曲線はプログラムに組み込んだ所定の指数関数から算出される。雰囲気温度の目標値と実測値の温度差が自動昇温制御を切り替える設定値を上回っている間は、ヒーターおよびブロワは初期状態での出力(一定の出力)で雰囲気温度を調整する。ヒーターおよびブロワの出力の制御における減衰曲線を算出する所定の指数関数用の制御遷移次数(次数)が「Transition order」においてそれぞれ表示される。制御遷移次数の設定値は、作業者の入力により設定されうる。また、ヒーターの初期状態での出力は、高さ方向(上下方向)にて多段状に配置されるヒーターの1段目(最下段のヒーター)に関して「1st Stage」の行で表示され、2段目以上(1段目より上方のヒーター)に関して「Over 2nd Stage」の行で表示される。なお、「Heater power setting when control start」および「Blower setting when control start」の列は、図中の左から、ヒーターは「Zone1」と「Zone2」と「Zone3」の3箇所、ブロワは「Preform cooling」と「Zone1」と「Zone2,3」の3箇所に対応している。なお、ヒーターおよびブロワの初期状態での出力の設定値は、成形用の設定値に対する増減率でも実際の出力値でも構わない。図7の例では、ヒーターとブロワの設定値は実際の出力値としている。

図7に示される調整によれば、最初はヒーターおよびブロワの出力を一定(設定値:初期状態での出力)にし(ヒーターは1段目と2段目以上で出力を変える)、差が一定範囲内(図7の例では20℃以内)になると、出力値を曲線的に変え、最終的に実際の成形時の出力値となるよう、加熱装置の動作が制御される。このように、実測値に応じてヒーターおよびブロワの出力を切り替えて、雰囲気温度の目標値と実測値の温度差が自動昇温制御を切り替える設定値以下となった時点から、ヒーターおよびブロワの出力が減衰曲線に基づき連続的に調整されるため、作業者の負担なく、雰囲気温度を早期かつ自動的に目標値へと近づけることができる。

以下、本実施形態に係る制御装置600を備えるブロー成形装置1による、樹脂製容器の製造方法を説明する。樹脂製容器の製造方法は、射出成形部100においてプリフォーム10を射出成形する工程と、射出成形部100において成形されたプリフォーム10をブロー成形部500へ搬送する工程と、プリフォーム10をブロー成形部500へ搬送する間にプリフォーム10を加熱する工程と、ブロー成形部500において搬送されたプリフォーム10を容器20にブロー成形する工程と、を含む。

プリフォーム10を射出成形する工程は、射出成形部100の射出コア型120、射出ネック型および射出キャビティ型130を型締めして形成される空間に溶融樹脂を射出することで、N個のプリフォームを成形する工程である(図2)。

射出成形部100において成形されたプリフォーム10をブロー成形部500へ搬送する工程は、第一の搬送工程、第一の転送工程、第二の搬送工程および第二の転送工程を含む。第一の搬送工程は、取出装置150により射出成形部100からプリフォーム10を取り出し、さらにプリフォーム移送装置220により取出装置150から第一の反転部200へプリフォームを移送する工程である(図2)。第一の転送工程は、第一の反転部200によりプリフォーム10を成立状態から倒立状態に反転させて搬送部300へ受け渡す工程である(図2)。

第二の搬送工程は搬送部300においてプリフォーム10を第二の反転部400へ搬送する工程である(図1)。第二の搬送工程では、並列駆動装置370の先頭列の一組の第一の搬送部材310を搬出装置により左方向に搬送し、連続搬送領域T1および間欠搬送領域T2を経てプリフォーム10を第二の反転部400へ搬送する(図1、図2)。

第二の転送工程は、第二の反転部400によりプリフォーム10を倒立状態から成立状態に反転させてブロー成形部500の第二の搬送部材530へ受け渡す工程である(図2)。ただし、加熱部360の加熱装置の昇温が完了していない場合には、プリフォーム10をブロー成形部500へ転送せず、スプロケット330cにおいてプリフォーム10を第一の搬送部材310から外す。プリフォーム10を載せていない第一の搬送部材310は、スプロケット330cによって並列駆動装置370に送られる(図1、図2)。

プリフォーム10を加熱する工程は、搬送部300の連続搬送領域T1に設けられた加熱部360の加熱装置により、プリフォーム10を搬送の途中でブロー成形の適温に加熱する工程である。

プリフォーム10を容器20にブロー成形する工程は、第二の搬送部材530によりプリフォーム10をプリフォーム受取位置B1からブロー成形位置B2に搬送して、ブローキャビティ型および底型を型締めしてプリフォーム10にエアーを吹き込んで容器20を成形する工程である。これらの工程を経て、容器20が製造される。

図8は、ブロー成形装置1の制御方法のフローの一例を示す図である。図8に示すように、ブロー成形装置1の制御方法は、目標値取得部612が加熱装置内の温度の目標値を取得する工程(ステップS100)と、実測値取得部614が加熱装置内の温度の実測値を取得する工程(ステップS110)と、算出部616が目標値と実測値との温度差を算出する工程(ステップS120)と、調整部618が温度差に基づいて加熱装置の加熱能力および冷却能力を調整する工程(ステップS130)と、を含む。また、当該制御方法は、加熱装置の分割された複数の所定領域(Zone1、Zone2、Zone3)において、調整部618が分割調整部として機能して各所定領域の加熱能力および冷却能力を調整する工程を含んでもよい。また、当該制御方法は、サイクルタイム制御部620が加熱装置内の温度が目標値に達するまで、射出成形部100におけるサイクルタイムを延長する工程を含んでもよい。例えば、成形サイクルの延長は、図6の表示部710が表示する「Cycle」の項目に1.5と入力すれば、昇温中、成形サイクルを既定サイクルの1.5倍に延長できる態様としてもよい。また、雰囲気が目標値に達すると自動解除されるように設定してもよい。

ところで、例えば、射出装置を有するブロー成形装置では、運転開始時や再開時にパージ処理等の所定作業が行われる際、安全ドアが開かれる。安全ドアが開状態になると、ブロー成形装置や加熱装置は停止される。作業終了後、運転が開始・再開されるが、加熱装置内の空気は適温外になっている為、昇温・調整される。加熱装置内の空気等をブロー成形に適した温度まで昇温・調整する時間は、長いときは数十分ほど要する。この間に射出成形され搬送されるプリフォームは、ブロー適温まで加熱できない為、廃棄せざるを得ない(射出装置を停止させると再開までに更なる時間を要する)。また、廃棄されるプリフォームの量は、生産性の高いブロー成形装置(例えば1.5ステップ機)ほど多い。一般的に、品質が安定した容器を大量生産するには、プリフォームが常に同じ温度分布を備えるよう、プリフォームを所定の加熱条件で同様に加熱させる必要がある。この所定の加熱条件の範囲は通常狭く、加熱装置を構成する構造体(フレームや反射板等)の温度も影響する。よって、所定の加熱条件が実施できるように加熱装置を再び昇温・調整させるには、加熱装置の構造体を適切に昇温させ、雰囲気温度を再び所定範囲内に収まるように調整する必要がある。

上記の実施形態のブロー成形装置1の制御方法は、加熱装置内にある空気(雰囲気)の温度を監視し、雰囲気温度の目標値と実測値を比較し、その温度差に応じて加熱装置の加熱能力(ヒーターの出力)と冷却能力(ブロワの出力)を都度変更させる。温度差が大きい場合(例えば-10℃:目標値より実測値が10℃低い)は加熱能力を大きくして冷却能力を小さくし、温度差が小さい場合(例えば-2℃)は加熱能力を小さくして冷却能力を大きくする。これにより、雰囲気を目標値まで早期に昇温・調整でき(加熱装置の早期立ち上げができ)、プリフォーム10をブロー適温まで早期に加熱できる。これにより、廃棄されるプリフォーム量が低減できる。

また、実施形態のブロー成形装置1の制御方法は、温度差に応じた加熱能力増加率(ヒータ出力割り増し率)と冷却能力減少率(ブロワ出力減少率)を、加熱装置の所定領域(Zone1、Zone2、Zone3等)毎に設定することで、加熱・冷却能力の最適調整ができる。

また、実施形態のブロー成形装置1の制御方法は、雰囲気の昇温・調整中、成形サイクルを適宜延長することで、ブロー成形装置1内のプリフォーム10の搬送を遅くさせることができる。また、複数の既定サイクルに1回分、射出成形を実施するようにして、結果としてサイクルタイムが長くなるようにしてもよい。これにより、プリフォーム廃棄量が更に低減できる。

ここで、図9、図10および図11を参照して、特定の態様に係るブロー成形装置1の加熱部360の加熱装置冷却機構(加熱装置用の冷却装置)を説明する。図9は、特定の態様の加熱部360に設けられたヒーターボックス800の内部の態様を示す図である。図10は、特定の態様の加熱部360に設けられたヒーターボックス800の外部の態様を示す図である。図11は、ヒーターボックス800へ冷却用のエアーを導入するための管路を示す図である。

ヒーターボックス800は、その内側に加熱装置を備える。加熱装置は、例えばクォーツヒーター(加熱要素、加熱ランプ)および反射鏡(反射板)により構成される。この例において、クォーツヒーターおよび反射鏡は、搬送部300に沿って搬送されるプリフォーム10を挟むように設けられる(図9および図10において、クォーツヒーターおよび反射鏡は図示されていない)。

ヒーターボックス800には、前述したブロワとは別に、反射鏡を冷却するための冷却用のエアーを供給する管810が設けられている。管810は、ヒーターボックス800の内側に向けて冷却用のエアーを噴出する複数の噴出口812を備える。噴出口812は、管810の全体に略等間隔で設けられている。噴出口812は、図示を省略する反射鏡の背後に配置される。噴出口812から噴出する冷却用のエアーによって反射鏡が背面から冷却される。管810は、ヒーターボックス800の外側において、冷却用のエアーを導入するための配管を接続するための複数の接続部814を備える。図10において接続部814は3つ示されており、ヒーターボックス800を3分割した領域のそれぞれに対応するように設けられている。接続部814はヒーターボックス800の分割した領域と少なくとも同数、ヒーターボックス800の外側に設けられる。

図11に示す管路(空圧回路)には、ヒーターボックス800と、アキュムレータ820と、第1の空気圧源830と、第2の空気圧源840と、が示されている。アキュムレータ820は、第1の空気圧源830に第1の流量制御弁850および第1の電磁弁860を介して接続され、第1の空気圧源830から供給された加圧された気体(加圧気体、圧縮空気)を貯留する。第1の電磁弁860は、ノーマルクローズのソレノイドバルブである。これにより、アキュムレータ820は、第1の電磁弁860が通電しているときは開動作されて第1の空気圧源830から加圧されたエアーが供給されて貯留され、第1の電磁弁860が通電していないときは自動的に閉動作されて貯留されたエアーが第1の空気圧源830の側に排気されない(停電時は加圧されたエアーがアキュムレータ820に供給されない)。なお、第1の空気圧源830と第2の空気圧源840は、例えば、1.2~2.0MPaに加圧された気体を管路に供給する。また、アキュムレータ820は、例えば、0.2~0.5Lの加圧された気体を貯留する。

ヒーターボックス800は、第2の空気圧源840にパイロット操作弁(第3の電磁弁)870を介して接続されている。具体的には、ヒーターボックス800が備える管810のそれぞれの接続部814に、第2の空気圧源840から冷却用のエアー(加圧気体)が供給されるように配管されている。

パイロット操作弁870は、ノーマルクローズのバルブである。パイロット操作弁870は、第2の電磁弁880を介してアキュムレータ820に接続されている。第2の電磁弁880からパイロット操作弁870側へ延びる配管は2つに分岐しており、一方がパイロット操作弁870に接続し、他方が第2の流量制御弁890に接続している。なお、第2の電磁弁880からパイロット操作弁870側へ延びる配管の途中に、第2の流量制御弁890を設けても良い。第2の電磁弁880はノーマルオープンのソレノイドバルブである。これにより、アキュムレータ820は、第2の電磁弁880が通電していない場合は自動的に開動作してパイロット操作弁870にエアーを供給し、第2の電磁弁880が通電している場合は閉動作させてパイロット操作弁870にエアーを供給しない。第2の流量制御弁890は、アキュムレータ820からパイロット操作弁870へ供給されるエアーの流量を制御する。

パイロット操作弁870にアキュムレータ820からエアーが供給されると、パイロット操作弁870が開き、第2の空気圧源840からヒーターボックス800へ冷却用のエアーが導入され、ヒーターボックス800内の噴出口812から冷却用のエアーによって反射鏡の背面へ噴出される。これにより、反射鏡が冷却される。

上述の冷却機構は、停電時に特に有効である。以下では停電時における冷却機構の動作について説明する。まず、通電時、第1の電磁弁860を開いて事前に所定容量の加圧気体をアキュムレータ820に貯留する(貯留終了後、第1の電磁弁860は閉じても良い)。停電によりブロー成形装置1が通電しなくなった場合、第1の電磁弁860は自動的に閉じた状態となり、第2の電磁弁880は自動的に開いた状態となる。これにより、アキュムレータ820に貯留されたエアーがパイロット操作弁870に供給されて、パイロット操作弁870は自動的に閉じた状態から開いた状態に切り替わる。これにより、第2の空気圧源840の加圧気体が自動的に管路に供給されて、管810の噴出口812から反射鏡の背面に冷却用のエアーとして噴出される。さらに、第2の流量制御弁890によりアキュムレータ820からパイロット操作弁870へ供給されるエアーの流量が制御されていることで、所定時間パイロット操作弁870は開いた状態を維持でき、停電時においてヒーターボックス800内の反射鏡の冷却を所定時間実施できる。

停電時はブロワが機能しなくなるため、ヒーターボックス800内の雰囲気温度は反射鏡の余熱により著しく上昇する。高温雰囲気によってプリフォームが異常に加熱されると、倒れたり融解したりしてクォーツヒーターと接触し、加熱装置の破損や火災を招くおそれがある。上述の冷却機構は停電時に自動的に反射鏡をエアーで冷却することで、これら不具合を抑止することができる。また、所定時間経過後にはアキュムレータ820からのエアーの供給が止まり、パイロット操作弁870が自動的に閉じるため、第2の空気圧源840からの冷却用のエアーの供給も自動的に停止する。これにより、停電時に、例えばコンプレッサーなどで構成される第2の空気圧源840に貯留された圧縮空気を使い果たさずに済み、立ち上げの際に残存した圧縮空気を有効に使用できる。さらに、管路上の各弁は電力無しで切り替え可能であるため、高価な無停電電源装置(UPS)も不要である。

なお、本発明は、上述した実施形態に限定されず、適宜、変形、改良等が自在である。その他、上述した実施形態における各構成要素の材質、形状、寸法、数値、形態、数、配置場所等は、本発明を達成できるものであれば任意であり、限定されない。

例えば、上記の実施形態では1つの装置のプロセッサにおいて各種機能部を実装した態様を説明したが、ローカルネットワークまたはインターネットを介して複数の装置のプロセッサに分散して各種機能部を実装する態様としてもよい。また、上記の実施形態では表示部710および入力部720を別々の態様で説明したがタッチパネル等により入力および表示が可能な1つの機能部として構成してもよい。

なお、本願は、2020年7月17日付で出願された日本国特許出願(特願2020-123156)および2020年9月2日付で出願された日本国特許出願(特願2020-147627)に基づいており、その全体が引用により援用される。また、ここに引用されるすべての参照は全体として取り込まれる。

1:ブロー成形装置、10;プリフォーム、20:容器、100:射出成形部、200:第一の反転部、300:搬送部、310:第一の搬送部材、360:加熱部、400:第二の反転部、500:ブロー成形部、600:制御装置、612:目標値取得部、614:実測値取得部、616:算出部、618:調整部、620:サイクルタイム制御部、700:入出力装置

Claims (9)

- プリフォームをブロー成形して樹脂製容器を製造する製造装置の制御方法であって、

前記プリフォームをブロー成形の適温に加熱する加熱装置内の温度の目標値を取得する工程と、

前記加熱装置内に配置されたセンサから検出された前記加熱装置内の温度の実測値を取得する工程と、

前記目標値と前記実測値との温度差を算出する工程と、

前記温度差に基づいて前記加熱装置の加熱能力および冷却能力を調整する工程と、

を含む、製造装置の制御方法。 - 前記加熱装置の分割された複数の所定領域において、各所定領域の加熱能力および冷却能力を調整する工程を含む、請求項1に記載の製造装置の制御方法。

- 前記製造装置はプリフォームを射出成形する射出成形部を有し、

前記加熱装置内の温度が目標値に達するまで、射出成形部におけるサイクルタイムを延長する、請求項1または2に記載の製造装置の制御方法。 - 有底の樹脂製プリフォームを射出成形する射出成形工程と、

前記射出成形工程において成形されたプリフォームをブロー成形して樹脂製容器を製造するブロー成形工程と、を有する樹脂製容器の製造方法であって、

前記射出成形工程において成形された前記プリフォームをブロー成形の適温に加熱するために、請求項1~3のいずれか一項に記載の製造装置の制御方法を実施する、樹脂製容器の製造方法。 - プリフォームをブロー成形して樹脂製容器を製造する製造装置の制御装置であって、

前記プリフォームをブロー成形の適温に加熱する加熱装置内の温度の目標値を取得する目標値取得部と、

前記加熱装置内に配置されたセンサから検出された前記加熱装置内の温度の実測値を取得する実測値取得部と、

前記目標値と前記実測値との温度差を算出する算出部と、

前記温度差に基づいて前記加熱装置の加熱能力および冷却能力を調整する調整部と、

を含む、製造装置の制御装置。 - 前記加熱装置の分割された複数の所定領域において、各所定領域の加熱能力および冷却能力を調整する分割調整部を含む、請求項5に記載の製造装置の制御装置。

- 前記製造装置はプリフォームを射出成形する射出成形部を有し、

前記加熱装置内の温度が目標値に達するまで、射出成形部におけるサイクルタイムを延長するように製造装置を制御する、請求項5または6に記載の製造装置の制御装置。 - 有底の樹脂製プリフォームを射出成形する射出成形部と、

前記プリフォームをブロー成形の適温に加熱する加熱装置を含む加熱部と、

前記加熱部において加熱されたプリフォームをブロー成形して樹脂製容器を製造するブロー成形部と、

請求項5~7のいずれか一項に記載の製造装置の制御装置と、

を有する樹脂製容器の製造装置。 - 前記目標値および前記実測値を表示可能に構成された表示部を含む、請求項8に記載の樹脂製容器の製造装置。

Priority Applications (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2022536469A JPWO2022014716A1 (ja) | 2020-07-17 | 2021-07-16 | |

| CN202180053042.XA CN115989126A (zh) | 2020-07-17 | 2021-07-16 | 制造装置的控制方法、树脂容器的制造方法、制造装置的控制装置和具有其的树脂容器制造装置 |

| US18/016,381 US20230271374A1 (en) | 2020-07-17 | 2021-07-16 | Manufacturing device control method, resin container manufacturing method, manufacturing device control device and resin container manufacturing device having same |

| EP21842068.5A EP4183552A1 (en) | 2020-07-17 | 2021-07-16 | Manufacturing device control method, resin container manufacturing method, manufacturing device control device and resin container manufacturing device having same |

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2020123156 | 2020-07-17 | ||

| JP2020-123156 | 2020-07-17 | ||

| JP2020147627 | 2020-09-02 | ||

| JP2020-147627 | 2020-09-02 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| WO2022014716A1 true WO2022014716A1 (ja) | 2022-01-20 |

Family

ID=79555702

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| PCT/JP2021/026891 WO2022014716A1 (ja) | 2020-07-17 | 2021-07-16 | 製造装置の制御方法、樹脂製容器の製造方法、製造装置の制御装置およびこれを有する樹脂製容器の製造装置 |

Country Status (5)

| Country | Link |

|---|---|

| US (1) | US20230271374A1 (ja) |

| EP (1) | EP4183552A1 (ja) |

| JP (1) | JPWO2022014716A1 (ja) |

| CN (1) | CN115989126A (ja) |

| WO (1) | WO2022014716A1 (ja) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20220161480A1 (en) * | 2019-04-09 | 2022-05-26 | Nissei Asb Machine Co., Ltd. | Resin container manufacturing device |

Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6034827A (ja) * | 1983-08-05 | 1985-02-22 | Yoshino Kogyosho Co Ltd | 2軸延伸ブロ−成形壜体成形用1次成形品の加熱電力制御方法 |

| JP2009531196A (ja) * | 2006-03-29 | 2009-09-03 | カーハーエス コーポプラスト ゲーエムベーハー ウント コンパニー カーゲー | 容器をブロー成形するための方法および装置 |

| JP2014520015A (ja) * | 2011-06-23 | 2014-08-21 | シデル パーティシペイションズ | 外壁温度が低い容器の予備成形体の加熱方法および予備成形体の加熱ユニット |

| JP2017126121A (ja) * | 2016-01-12 | 2017-07-20 | 扶桑産業株式会社 | 製造器具の温度制御装置 |

| WO2019101743A1 (de) * | 2017-11-27 | 2019-05-31 | Khs Corpoplast Gmbh | Temperiervorrichtung für die temperaturkonditionierung von vorformlingen und verfahren zum betreiben einer solchen temperiervorrichtung |

| WO2020045451A1 (ja) * | 2018-08-28 | 2020-03-05 | 日精エー・エス・ビー機械株式会社 | 樹脂製の容器の製造方法および樹脂製の容器の製造装置 |

| WO2020066749A1 (ja) | 2018-09-28 | 2020-04-02 | 日精エー・エス・ビー機械株式会社 | ブロー成形機およびブロー成形機の制御方法 |

| JP2020123156A (ja) | 2019-01-30 | 2020-08-13 | 和則 藤沢 | ロッカー管理システム |

| JP2020147627A (ja) | 2019-03-11 | 2020-09-17 | 信越化学工業株式会社 | 付加硬化型シリコーン組成物、その硬化物、及び光半導体素子 |

-

2021

- 2021-07-16 WO PCT/JP2021/026891 patent/WO2022014716A1/ja unknown

- 2021-07-16 JP JP2022536469A patent/JPWO2022014716A1/ja active Pending

- 2021-07-16 EP EP21842068.5A patent/EP4183552A1/en active Pending

- 2021-07-16 US US18/016,381 patent/US20230271374A1/en active Pending

- 2021-07-16 CN CN202180053042.XA patent/CN115989126A/zh active Pending

Patent Citations (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS6034827A (ja) * | 1983-08-05 | 1985-02-22 | Yoshino Kogyosho Co Ltd | 2軸延伸ブロ−成形壜体成形用1次成形品の加熱電力制御方法 |

| JP2009531196A (ja) * | 2006-03-29 | 2009-09-03 | カーハーエス コーポプラスト ゲーエムベーハー ウント コンパニー カーゲー | 容器をブロー成形するための方法および装置 |

| JP2014520015A (ja) * | 2011-06-23 | 2014-08-21 | シデル パーティシペイションズ | 外壁温度が低い容器の予備成形体の加熱方法および予備成形体の加熱ユニット |

| JP2017126121A (ja) * | 2016-01-12 | 2017-07-20 | 扶桑産業株式会社 | 製造器具の温度制御装置 |

| WO2019101743A1 (de) * | 2017-11-27 | 2019-05-31 | Khs Corpoplast Gmbh | Temperiervorrichtung für die temperaturkonditionierung von vorformlingen und verfahren zum betreiben einer solchen temperiervorrichtung |

| WO2020045451A1 (ja) * | 2018-08-28 | 2020-03-05 | 日精エー・エス・ビー機械株式会社 | 樹脂製の容器の製造方法および樹脂製の容器の製造装置 |

| WO2020066749A1 (ja) | 2018-09-28 | 2020-04-02 | 日精エー・エス・ビー機械株式会社 | ブロー成形機およびブロー成形機の制御方法 |

| JP2020123156A (ja) | 2019-01-30 | 2020-08-13 | 和則 藤沢 | ロッカー管理システム |

| JP2020147627A (ja) | 2019-03-11 | 2020-09-17 | 信越化学工業株式会社 | 付加硬化型シリコーン組成物、その硬化物、及び光半導体素子 |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20220161480A1 (en) * | 2019-04-09 | 2022-05-26 | Nissei Asb Machine Co., Ltd. | Resin container manufacturing device |

| US11745407B2 (en) * | 2019-04-09 | 2023-09-05 | Nissei Asb Machine Co., Ltd. | Resin container manufacturing device |

Also Published As

| Publication number | Publication date |

|---|---|

| JPWO2022014716A1 (ja) | 2022-01-20 |

| EP4183552A1 (en) | 2023-05-24 |

| US20230271374A1 (en) | 2023-08-31 |

| CN115989126A (zh) | 2023-04-18 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9108344B2 (en) | Molded article transferring device and blow molding device | |

| JP6952022B2 (ja) | ブロー成形装置およびブロー成形方法 | |

| WO2022014716A1 (ja) | 製造装置の制御方法、樹脂製容器の製造方法、製造装置の制御装置およびこれを有する樹脂製容器の製造装置 | |

| US10464242B2 (en) | Convey device, molded article manufacturing apparatus, and method of manufacturing molded article | |

| US11478974B2 (en) | Blow molding machine and method for controlling blow molding machine | |

| US7435076B2 (en) | Apparatus for thermally conditioning plastic items | |

| JP4388809B2 (ja) | 射出延伸ブロー成形システムのための部品移送方法および装置 | |

| JP6012683B2 (ja) | 熱可塑性材料製容器の成形機械及び成形方法 | |

| KR102646476B1 (ko) | 수지제 용기의 제조장치 및 제조방법 | |

| WO2022014715A1 (ja) | 樹脂製成形物の情報管理方法、樹脂製容器の製造方法、樹脂製成形物の情報管理装置およびブロー成形装置 | |

| KR101934666B1 (ko) | 진공유리 열융착 인라인 시스템 | |

| JP7366126B2 (ja) | 樹脂製容器の製造装置 | |

| KR101318430B1 (ko) | 렌즈 생산효율 향상을 위한 연속생산방식 렌즈성형 장비 및 이를 이용한 렌즈 성형방법 | |

| WO2020209328A1 (ja) | プリフォームの温度調整装置及び温度調整方法 | |

| JP6878713B1 (ja) | 樹脂製容器の製造方法および樹脂製容器の製造装置 | |

| KR101125697B1 (ko) | 사출금형의 급속가열 및 냉각장치 | |

| US20220168941A1 (en) | Resin molded article manufacturing device, and manufacturing device control method | |

| WO2023003022A1 (ja) | 樹脂製容器の製造装置および樹脂製容器の製造方法 | |

| KR101833616B1 (ko) | 진공유리 열융착 인라인 시스템 | |

| CN109159409A (zh) | 一种吹瓶机 | |

| JP2008156183A (ja) | ガラスプレス成形機 | |

| KR20150107289A (ko) | 유리소재 용융 공급타입 유리 성형물 성형장치 | |

| JP2006231777A (ja) | 樹脂成形機 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| 121 | Ep: the epo has been informed by wipo that ep was designated in this application |

Ref document number: 21842068 Country of ref document: EP Kind code of ref document: A1 |

|

| ENP | Entry into the national phase |

Ref document number: 2022536469 Country of ref document: JP Kind code of ref document: A |

|

| NENP | Non-entry into the national phase |

Ref country code: DE |

|

| ENP | Entry into the national phase |

Ref document number: 2021842068 Country of ref document: EP Effective date: 20230217 |