WO2016135426A1 - Formulation liquide pour la préparation d'une mousse thermodurcie a base de tanins, procédé d'obtention d'une telle formulation et mousse obtenue a partir d'une telle formulation - Google Patents

Formulation liquide pour la préparation d'une mousse thermodurcie a base de tanins, procédé d'obtention d'une telle formulation et mousse obtenue a partir d'une telle formulation Download PDFInfo

- Publication number

- WO2016135426A1 WO2016135426A1 PCT/FR2016/050437 FR2016050437W WO2016135426A1 WO 2016135426 A1 WO2016135426 A1 WO 2016135426A1 FR 2016050437 W FR2016050437 W FR 2016050437W WO 2016135426 A1 WO2016135426 A1 WO 2016135426A1

- Authority

- WO

- WIPO (PCT)

- Prior art keywords

- formulation

- weight

- tannins

- hardener

- foam

- Prior art date

Links

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L61/00—Compositions of condensation polymers of aldehydes or ketones; Compositions of derivatives of such polymers

- C08L61/04—Condensation polymers of aldehydes or ketones with phenols only

- C08L61/06—Condensation polymers of aldehydes or ketones with phenols only of aldehydes with phenols

- C08L61/12—Condensation polymers of aldehydes or ketones with phenols only of aldehydes with phenols with polyhydric phenols

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J9/00—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof

- C08J9/30—Working-up of macromolecular substances to porous or cellular articles or materials; After-treatment thereof by mixing gases into liquid compositions or plastisols, e.g. frothing with air

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08L—COMPOSITIONS OF MACROMOLECULAR COMPOUNDS

- C08L97/00—Compositions of lignin-containing materials

- C08L97/005—Lignin

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2201/00—Foams characterised by the foaming process

- C08J2201/02—Foams characterised by the foaming process characterised by mechanical pre- or post-treatments

- C08J2201/026—Crosslinking before of after foaming

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2205/00—Foams characterised by their properties

- C08J2205/04—Foams characterised by their properties characterised by the foam pores

- C08J2205/042—Nanopores, i.e. the average diameter being smaller than 0,1 micrometer

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2205/00—Foams characterised by their properties

- C08J2205/04—Foams characterised by their properties characterised by the foam pores

- C08J2205/05—Open cells, i.e. more than 50% of the pores are open

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J2300/00—Characterised by the use of unspecified polymers

- C08J2300/24—Thermosetting resins

Definitions

- the present invention is in the field of the preparation of thermoset mousses based on tannins. More particularly, it relates to a thermosetting liquid formulation for the preparation of a thermoset foam based on tannins, as well as a process for obtaining such a liquid formulation. The invention also relates to a tannin thermoset foam obtainable from said liquid formulation.

- thermoset foams also commonly known as rigid foams

- foams obtained from a thermosetting formulation are frequently used in fields as varied as transport, packaging, building, automobile, aerospace, naval, or even in the electronics field, the field of textiles, batteries and the depollution of wastewater. Many of their applications take advantage of their thermal and sound insulation properties as well as their flame retardancy properties.

- foams obtained by thermosetting resin hardening are commonly used for the thermal and / or sound insulation of buildings.

- polyurethane foams examples include polyurethane foams, polyvinyl chloride foams and polystyrene foams.

- the present invention aims at providing an alternative to petro-sourced phenolic foams, by proposing a foam that is capable of being obtained by curing a tannin-based liquid formulation, biobased products derived from renewable resources, and the manufacturing process does not cause release of toxic compounds, such as polyurethane precursors in particular, while ensuring that this foam has advantageous mechanical properties, close to those of polyurethane foams.

- a further object of the invention is that this foam has good resistance to water and weathering.

- the invention further aims that this foam can be manufactured by a low energy consuming and environmentally friendly process.

- Tannins are natural compounds well known in themselves, widespread throughout the vegetable kingdom and present in significant quantities in trees, rosaceae, ericaceous, sterculiaceae, legumes, etc., both in bark and in roots, leaves and fruits.

- hydrolysable tannins and condensed tannins, also called proanthocyanidins, which are part of the flavonoid family.

- Their chemical structure is very variable, but always has a polyphenolic part.

- the condensed tannins have as a fundamental structural unit a flavane nucleus of structure:

- R 2 and R 3 which are identical or different, each represent a hydrogen atom or a hydroxyl group

- R 1 represents a hydrogen atom, a hydroxyl group or an O-gallate group, of general formula (II):

- hydrolysable tannins of larger size, respond to the following general formula:

- R 1 and R 2 different from each other, each represent H or OH.

- thermoset foam having particularly interesting mechanical properties and close to those of the polyurethane foams of the art prior.

- this thermoset foam has a high compressive strength, resulting in a high Young's modulus, and / or a low density, compared to the foams of the prior art.

- This thermoset foam also has fire-retardant properties that are quite interesting.

- Lignin one of the main components of wood, is a macromolecule of complex structure, well known in itself. It has thus been discovered by the present inventors that the combination of this macromolecule, which is lignin, with the tannins, molecules of smaller size, in particular proportions by weight, allows an optimization of the properties of the tannins on the one hand, and lignin on the other hand, by forming larger networks than those formed by the tannins alone, and more interdependent than those that could be formed by lignin alone.

- the condensed tannins and hydrolysable tannins having different molecule sizes it results from their combined implementation a high degree of crosslinking, and a crosslinking having a good degree of homogeneity. All of these characteristics give the foam obtained from the liquid formulation according to the invention a particularly high mechanical strength.

- thermoset mousse based on tannins which contains:

- lignin in an amount of between 4 and 30% by weight, relative to the total weight of the formulation, or greater than or equal to 2% and less than 4%, by weight relative to the total weight of said formulation, that is to say between 2 and 30% by weight relative to the total weight of the formulation;

- At least one hardener At least one hardener

- such a liquid formulation provides, after baking, a thermoset foam having particularly advantageous mechanical properties.

- the weight percentage range according to the invention is, on the one hand, sufficiently large to allow the formation of a three-dimensional long-chain network, and, on the other hand, sufficiently small for not to prevent, by steric hindrance effect, polycondensation reactions between the different monomers such as lignin, condensed tannins and hydrolysable tannins, and consequently the formation of a three-dimensional network forming the microstructure of the foam.

- the tannin weight percentage range recommended by the present invention advantageously participates in ensuring the good formation of a foam, and a good mechanical strength of this foam over time.

- This good mechanical strength of the foam that can be prepared using the liquid formulation according to the invention is advantageously obtained from non-toxic raw materials. , inexpensive, particularly with regard to lignin, and derived from renewable resources, especially wood. These raw materials can come mainly from waste from different industries, such as lignin paper mills or wood-cutting industries for tannins. Water can come from the soaking water of some companies.

- lignin in the present description both substantially pure lignin, as its derivatives.

- the lignin may in particular be introduced into the formulation in the form of a salt, or a crude or partially purified extract, containing it in a mixture with other components.

- Such an extract can be obtained by any conventional method in itself for the skilled person.

- the lignin may be introduced into the formulation in the form of sodium lignosulfonate, which may contain about 29% by weight of lignin, or in the form of a black liquor resulting from the manufacture of kraft paper, which may contain, for example, about 36% by weight of lignin, or in partially purified form, such as Kraft lignin and lignin Soda.

- sodium lignosulfonate which may contain about 29% by weight of lignin

- a black liquor resulting from the manufacture of kraft paper which may contain, for example, about 36% by weight of lignin, or in partially purified form, such as Kraft lignin and lignin Soda.

- lignin derivatives includes, according to the present invention, the products of partial fractionation of lignin. However, it excludes products from lignin liquefaction processes.

- the optimal amount of lignin used in the formulation is in particular a function of the shape of this lignin.

- the amount of lignin present in the formulation may be less than the amount present when the lignin is in the form of sodium lignosulfonate.

- the lignin, or the composition containing it, implemented can be in both liquid form and in solid form.

- the liquid formulation according to the invention may contain a plurality of condensed tannins, and / or a plurality of hydrolysable tannins.

- These tannins can come from any origin.

- They may be obtained from a plant material which contains them, according to any conventional method in itself, in particular according to any method known to those skilled in the art for the extraction of tannins from a plant material, for example the method described in Chupin et al., 2013, Industrial Crops & Products, 49: 897-903.

- tannins can be introduced into the formulation in the form of extracts of vegetable origin containing between 75 and 95% by weight of tannins, respectively condensed or hydrolyzable.

- condensed tannins extracted from mimosa and / or condensed tannins extracted from maritime pine, in particular from maritime pine bark, may be used in the context of the invention.

- the condensed tannins may thus be introduced into the formulation according to the invention in the form of a mimosa extract containing between 75 and 95% by weight of condensed tannins.

- the hydrolysable tannins used may for their part for example be from oak and / or chestnut / chestnut.

- the hydrolysable tannins may be introduced into the formulation according to the invention in the form of a chestnut extract containing approximately 85% by weight of hydrolyzable tannins, and / or of an oak extract containing approximately 76% by weight of hydrolysable tannins.

- the formulation according to the invention may further comprise at least one, preferably a plurality, and more preferably all, of the following component amounts, these amounts being expressed in% by weight, relative to the total weight of the formulation:

- hardener that is to say a single hardener or a mixture of hardeners

- surfactant that is to say a single surfactant or a mixture of surfactants

- a concentration of hydrolyzable tannins greater than 30% by weight had the effect of degrading the mechanical properties of the foam obtained from the liquid formulation according to the invention.

- a water concentration range of between 20 and 75% by weight proves particularly advantageous in that it ensures the formation of foam with stirring, and the preservation, ie the absence of collapse of this foam when agitation is stopped.

- the liquid formulation according to the invention comprises equal amounts by weight of hydrolyzable tannin (s) and condensed tannin (s).

- the total amount by weight of condensed tannins forming part of the composition of the liquid formulation according to the invention is equal to, or substantially equal to, the uncertainties related to the weighing or the dosing methods by the quantity in total weight of hydrolysable tannins entering into this constitution.

- the amount by weight of condensed tannins is greater than or equal to the amount by weight of hydrolysable tannins.

- the ratio by weight of condensed tannins / hydrolysable tannins is in particular between 1/1 and 2/1 inclusive.

- the amount by weight of lignin in the formulation is preferably less than or equal to the amount by weight of condensed tannins.

- the formulation according to the invention may contain one or more hardeners, also called crosslinking agents, which crosslink the polymer chain formed by lignin, condensed tannins and hydrolysable tannins, and consequently the hardening of the formed foam. from the liquid formulation according to the invention.

- hardeners also called crosslinking agents, which crosslink the polymer chain formed by lignin, condensed tannins and hydrolysable tannins, and consequently the hardening of the formed foam.

- the formulation contains a blend of at least a first hardener and a second hardener, the first hardener and the second hardener having different molecule sizes.

- a characteristic advantageously gives the foam formed mechanical strength properties even better, by induction of a higher degree of crosslinking, and a more homogeneous crosslinking.

- the first hardener is preferably included in the formulation according to the invention in an amount of between 0.5 and 10% by weight, preferably between 0.5 and 6% by weight, and preferably between 2 and 3% by weight, relative to the total weight of the formulation.

- the formulation contains hexamine as a hardener.

- This compound has the advantage of a good effectiveness of action, while being less toxic than most hardeners usually used for the manufacture of foams, such as formaldehyde or furfuryl alcohol for example.

- the hexamine is preferably present in the formulation in an amount of between 2 and 3% by weight, relative to the total weight of the formulation. In such quantities, it turns out to be devoid of toxicity.

- the liquid formulation according to the invention may contain a second hardening agent of a size different from that of the first hardener.

- This second hardener is preferably contained in the formulation according to the invention in an amount of between 0 and 4.5% by weight, preferably between 0 and 3% by weight, relative to the total weight of the formulation.

- This second hardener may especially be glyoxal, the implementation of which is particularly advantageous when the first hardener is hexamine.

- the formulation according to the invention is devoid of isocyanate, and free of formaldehyde.

- blowing agent particular low boiling point solvent

- phenols as opposed to polyphenols

- alkoxylated amines alkoxylated amines

- the surfactant can be of any conventional type in itself.

- surfactants sold under the name Tween® such as Tween® 80, but also other nonionic surfactants, such as Kolliphor®ELP (Aldrich).

- the present invention is saponin, or ethoxylated castor oil.

- the liquid formulation according to the invention may contain a single surfactant or a mixture of surfactants, the total concentration of surfactants in the composition preferably being between 1 and 1.5% by weight relative to the total weight of the surfactant. the formulation.

- the liquid formulation according to the invention may also contain one or more additives, preferably in an amount by weight, for the sole additive or for the additive mixture, between 0.5 and 10% of the total weight of the formulation.

- Such additives can in particular be chosen for their ability to act on the structural properties (such as density or porosity), on the physicochemical properties and / or on the fire resistance of the foam obtained from the liquid formulation. according to the invention.

- wood flour microcrystalline cellulose, ethylcellulose, nanocellulose, cellulose wadding, fibers of any type, preferably of vegetable type, in particular of wood, polyols, triglycerides, polycarboxyls, glycerol, polyethylene glycols, alginate, chitosan, acetic acid, stearic acid, albumin, castor oil, etc.

- the formulation according to the invention may especially contain solid particles stabilizing the emulsions, such as hypromellose phthalate, or a cellulose-ethylcellulose complex.

- the liquid formulation according to the invention preferably comprises at least one, preferably several, and preferably all, of the following component amounts, these quantities being expressed in% by weight, relative to the total weight of the formulation:

- hydrolysable tannin (s) 8 to 15%, more particularly 10 to 15% or an amount greater than or equal to 8% and less than 10%, of hydrolysable tannin (s),

- a first hardener such as hexamine

- a second hardener such as glyoxal.

- the formulation according to the invention also contains one or more long-chain carbon compounds, especially C 6 -C 8, as well as an aromatic compound, such as phthalic acid.

- the formulation according to the invention contains a mixture of adipic acid and 1,8-octanediol, which advantageously makes it possible to increase the flexibility of the thermoset foam obtained, and to reduce the risk of cracking of this material. last, and / or phthalic acid, which allows for its improvement of mechanical properties, and in particular to reduce friability and fragility.

- Such compounds may be present in the formulation in an amount of, for each, between 1 and 4%, preferably between 2 and 3%, by weight relative to the total weight of the formulation.

- the present invention relates to a thermoset foam that can be obtained by baking a liquid formulation according to the invention, corresponding to one or more of the characteristics described above. This firing is preferably carried out after the liquid formulation has been poured into a mold, the shape of the latter being determined according to the shape of the final article that it is desired to obtain.

- This foam comprises in particular at least one condensed tannin polymerized with lignin and with at least one hydrolysable tannin.

- the firing is carried out at a temperature between 80 and 100 ° C, in particular about 85 ° C, for a period between 5 and 24 hours.

- This firing step may be followed by a drying step of the foam obtained, for a period which may be between 4 and 24 hours, and at a temperature which may be between 35 and 60 ° C.

- the invention is also expressed in the terms of a process for preparing a thermoset foam from a liquid formulation according to the invention, this process comprising, after a preliminary step of stirring the liquid formulation. , and a casting step of this liquid formulation in a mold, a firing step, for example in an oven, to cause the curing of the liquid formulation and obtaining a rigid foam according to the invention.

- the foam obtained has particularly advantageous mechanical characteristics, as well as a high thermal insulation capacity.

- This foam is mainly open cell.

- this foam may have a cell size of between 25 and 500 ⁇ , with an average pore diameter or interconnections between 4 and 15 ⁇ .

- Its density can be between 50 and 500 kg / m 3 , and its porosity can be between 60 and 99%.

- the present invention relates to a process for obtaining a liquid formulation according to the invention, corresponding to one or more of the above characteristics.

- This process comprises the successive steps of:

- This second stirring step is preferably carried out at a temperature between 40 and 70 ° C.

- Such a method is advantageously energy efficient and simple to implement.

- the intercalation of the step of introducing the hardener (s) between the step of forming the mixture of tannins, lignin and water, and the step of introducing the agent (s) surfactant (s) is particularly advantageous, in that it ensures the production of a foam.

- the introduction of the hardener into the already formed mixture of tannins, lignin and water causes a thickening of this mixture which is particularly favorable to obtaining a foam.

- a later introduction of the hardener that is to say at the same time or after the surfactant, does not make it possible either to obtain a foam.

- this incorporation is preferably carried out after the step of introducing the hardener into the mixture of tannins, lignin and water, and before the introduction step. of the surfactant in the composition thus obtained, before or after the first stirring step.

- the second stirring speed is greater, in particular at least three times greater, than the first stirring speed.

- the second stirring speed higher, preferably much higher, at the first stirring speed advantageously ensures the foaming of the composition.

- the foam according to the invention is thus obtained by mechanical foaming, as opposed to chemical foaming, which uses a blowing agent, the implementation of which is preferably excluded according to the invention.

- the first stirring step of the composition may be carried out by a paddle mixer, and comprise two phases, including a first stirring phase at a speed of about 250 rpm for 5 to 15 minutes. minutes, then a second stirring phase at a speed, called the first stirring speed, of about 500 rpm for 5 to 20 minutes.

- a paddle mixer comprising two phases, including a first stirring phase at a speed of about 250 rpm for 5 to 15 minutes. minutes, then a second stirring phase at a speed, called the first stirring speed, of about 500 rpm for 5 to 20 minutes.

- the second stirring step may for example be carried out at a speed of about 1800 rpm for 15 to 50 minutes.

- Such parameters advantageously provide a thickening of the composition, which has the effect of greatly limiting the destabilization of the formed foam before cooking.

- the liquid formulation thus obtained at the end of the second stirring step can be poured into a mold, which can then be placed in an oven for the cooking step.

- these steps are carried out rapidly, for example less than 15 minutes after the liquid formulation according to the invention has been obtained.

- FIGS. 1 to 6 in which:

- FIG. 1 shows a micrograph, at a magnification of 80 times, of a rigid tannin-based foam according to one embodiment of the invention

- FIG. 2a shows the cell sizes, and their frequency, measured by scanning electron microscopy, for foams obtained from formulations according to the invention M206, M208, M209 and M214;

- FIG. 2b shows the cell sizes, and their frequency, measured by scanning electron microscopy, for foams obtained from formulations according to the invention M210, M21 1, M212, M213 and M215;

- FIG. 3 represents a graph showing the acoustic absorption coefficient, as a function of the frequency absorbed, for rolls 30 mm thick of foams obtained from formulations according to the invention M206, M208 and M215, as well as conventional acoustic insulation materials: wool fibers, glass fibers and XP5S;

- FIG. 4 represents a graph showing the acoustic absorption coefficient, as a function of the frequency absorbed, for cylinders thickness 15 mm of foams obtained from formulations according to the invention M206, M208, M209, M212 and M213, as well as a conventional acoustic insulating material, wood fibers;

- FIG. 5 represents a graph showing the weight of the sample as a function of the immersion time, for immersion times less than or equal to 35 min, for foams obtained from formulations according to the invention M206, M208, M209, M212, M21, and M214;

- FIG. 6 represents a graph showing the weight of the sample as a function of the immersion time, for immersion times less than or equal to 4 days, for foams obtained from formulations according to the invention M206. , M208 and M209.

- Liquid formulations M1 to M4 according to the invention are prepared by a process according to the invention, as follows.

- tannins in the form of powder are used.

- the condensed tannins are mimosa tannins, and are used in the form of an extract containing them at 83% w / w.

- the hydrolysable tannins are used in the form of a chestnut extract containing them at 85% w / w, or in the form of an oak extract containing them at 76% w / w.

- Lignin is used as lignin lignosulfonate, containing 29% w / w of lignin.

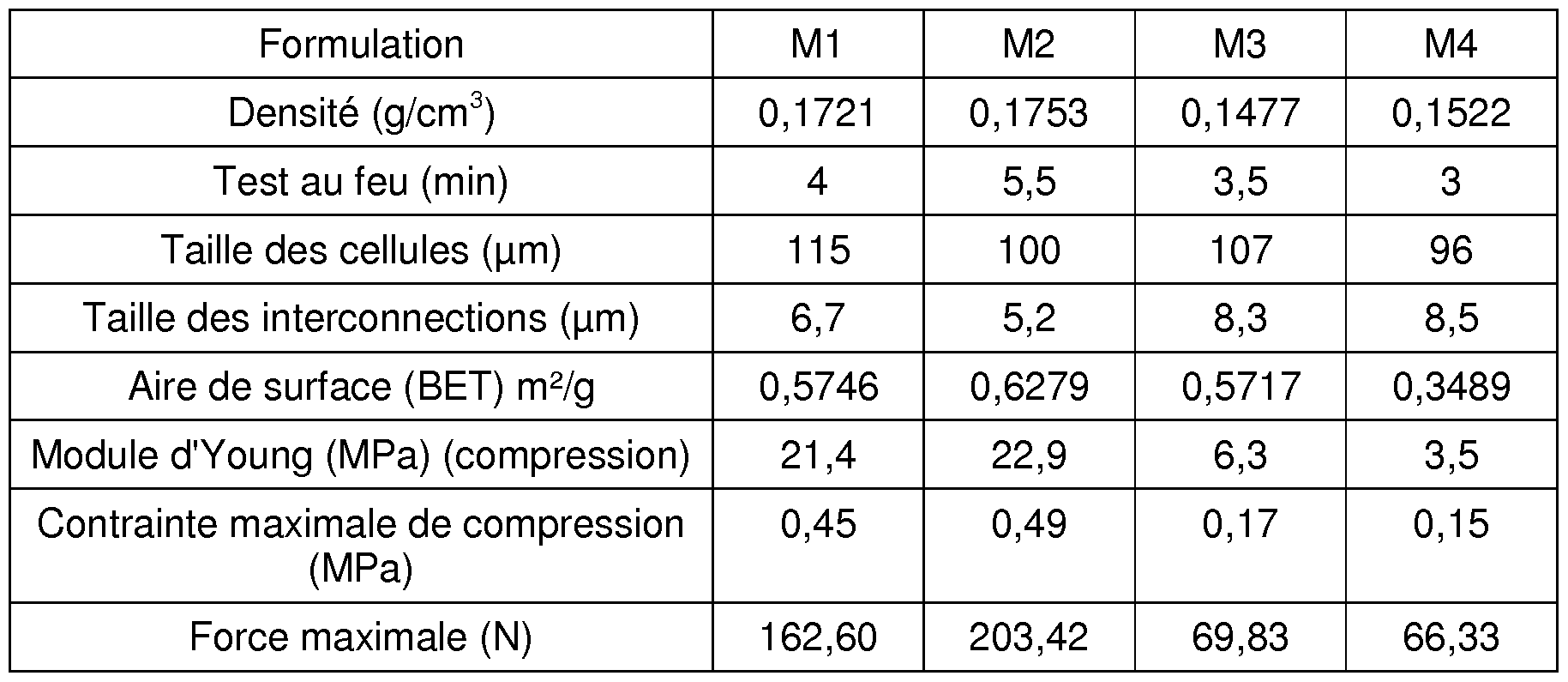

- compositions contain the amounts of components shown in Table 1 below.

- Components M1 M2 M3 M4 are shown in Table 1 below.

- composition obtained is mixed, by means of a conventional mechanical mixer in itself, for 10 min at 250 rpm, then for 10 min at 500 rpm.

- Tween® 80 surfactant

- surfactant is then added to this composition, and the resulting composition is mixed at 1800 rpm for 15 minutes, to obtain liquid formulations M1 to M4 ready for use.

- thermosetting mousses B / Preparation of thermosetting mousses according to the invention

- each of these formulations M1 to M4, and Compl to Comp4 is cast in a mold which is heated in an oven at 85 ° C for 24 hours to thermoset the formulation as a foam. At the end of the cooking, the foam obtained is extracted from the mold and dried at 35 ° C. for 4 hours.

- Each of the foams thus obtained has a residual moisture content of about 10%.

- Figure 1 shows the microstructure of the foam obtained from the formulation M3 according to the invention, which is representative of all the foams obtained from the formulations M1 to M4. It can be seen that this structure is very close to that of conventional polyurethane type foams.

- the properties of the foams were measured by conventional methods in themselves.

- the principle of the porosimeter consists in injecting under pressure a non-wetting liquid, in this case mercury, into the porous network of the sample under vacuum.

- a non-wetting liquid in this case mercury

- the mercury penetrates into pores of smaller diameter, the smaller the pressure exerted, according to Laplace's law. This makes it possible to determine the size of the interconnections that connect the cells to each other.

- BET surface areas were determined with a TriStar® II device. It was first measured the adsorption and desorption of the samples. Helium was diffused into the system to obtain an adsorption curve. The glass vial in which the sample was placed was soaked in liquid nitrogen while the measurement was in progress. Desorption was then measured. Surface areas were calculated using appropriate software. Measurement of Younq modules in compression

- This protocol makes it possible to characterize the behavior of a material subjected to a crushing load.

- the sample (test piece), 20 x 20 x 10 mm in size, was compressed and the deformation under various loads was recorded.

- the tests were carried out on an Instron 5969 universal machine, with a compression speed of 1 mm / min, with a cell of 50 kN.

- the foams according to the invention thus prove to be superior to the tannin-based foams proposed by the prior art, as well as to the foams obtained based on condensed tannins and hydrolyzable tannins, without lignin, and on the foams obtained based on hydrolysable tannins and lignin, without condensed tannins. These properties are close to those of conventional polyurethane foams in terms of mechanical and thermal properties.

- Foams obtained from formulations M1 to M4 were further subjected to thermal characterization experiments.

- test protocol was as follows.

- the analysis was carried out by means of a thermal conductivity analyzer device and thermal diffusivity Hot Disk, according to the international standard ISO 22007-2, using a transient plane sensor.

- the sensor consists of an electrically conductive pattern that is in the form of a double Nickel spiral screen-printed on thin sheets of insulating material (Kapton or Mica).

- the Hot Disk probe is placed between two samples of the material to be characterized.

- the temperature program was as follows: heating the room temperature to 1000 ° C at a gradient of 1 ° C / min, including trays at: 300 ° C for 4 h, 700 € for 2 h and 1000 ° C for 2 h, The cooling was carried out without control, according to the inertia of the oven.

- Foams are obtained according to the invention according to the protocol indicated in Experiment 1 above, from the formulations shown in Table 5 below, in which the amount of each constituent is indicated in% by weight, relative to the total weight of the composition.

- Black liquor is a liquor containing 40% by weight of lignin, a residue of the paper industry supplied by Smurfit.

- the oak and mimosa extracts are as described in Experiment 1 above.

- the size of the cells of the foams obtained is determined by SEM, as indicated in Experiment 1 above.

- the results obtained, in terms of the frequency of each cell size, are shown in FIGS. 2a and 2b, respectively, for the foams obtained from the formulations M206, M208, M209 and M214, and for the foams obtained from the formulations. M210, M21 1, M212, M213 and M215.

- the sample in the form of a 40 x 40 x 10 mm test specimen, was compressed and the deformation under various loads was recorded.

- Such a value of the Young's modulus equal to 7 MPa is much better than the values obtained for the foams obtained based on tannins of the prior art, and it is comparable to the values obtained for the biosourced polyurethane foams of the art. prior. Compared to these polyurethane foams, it has the advantage that its manufacture has not used isocyanate, and therefore has not been associated with release of toxic products.

- the acoustic properties of the foams formed were evaluated by a so-called Kundt tube test.

- samples of the foams were machined to form cylinders 30 mm in diameter, drilled in the middle of an orifice of 10 mm in diameter.

- Two types of cylinders were tested: 30 mm thick cylinders and 15 mm thick cylinders.

- the measuring tool consists of a tube closed at one end by the sample. At the other end, a speaker powered by a low frequency generator generates an incident wave that is reflected by the sample. The wave sent by the loudspeaker is partly absorbed by the material, and the rest is returned with a phase shift in the tube forming a standing wave system. A removable microphone is placed inside the tube to detect the sound signal, and to send the data on an oscilloscope to be processed by the operator. The frequency range used is between 500Hz and 4000Hz.

- each foam sample was immersed in water at room temperature for several days.

- the sample was weighed before immersion, then after different immersion times.

- the results expressed in terms of the weight of the sample as a function of the immersion time, are shown in FIGS. 5 and 6, respectively for 35 minutes of immersion, and 4 days of immersion.

- the foams obtained from the formulations M206 and M208 seem to be the most efficient.

- the foam obtained from the formulation M209 also has good properties, while having the advantage of a lower manufacturing cost, in particular because of the low cost of black liquor, a residue of the paper industry which is advantageously valued in the formulations according to the invention.

Landscapes

- Chemical & Material Sciences (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Engineering & Computer Science (AREA)

- Materials Engineering (AREA)

- Manufacture Of Porous Articles, And Recovery And Treatment Of Waste Products (AREA)

- Polyurethanes Or Polyureas (AREA)

Abstract

L'invention concerne une formulation liquide pour la préparation d'une mousse thermodurcie à base de tanins, qui contient un mélange d'au moins un tanin hydrolysable et d'au moins un tanin condensé, de la lignine, de l'eau, un durcisseur et un agent tensioactif. La quantité totale de tanins dans la formulation est comprise entre 8 et 60 % en poids, et la quantité de lignine est comprise entre 4 et 30 % en poids, par rapport au poids total de la formulation. Cette formulation permet de préparer, par cuisson, une mousse de propriétés mécaniques avantageuses.

Description

FORMULATION LIQUIDE POUR LA PRÉPARATION D'UNE MOUSSE THERMODURCIE À BASE DE TANINS, PROCÉDÉ D'OBTENTION D'UNE TELLE FORMULATION ET MOUSSE OBTENUE À PARTIR D'UNE TELLE FORMULATION

La présente invention s'inscrit dans le domaine de la préparation de mousses thermodurcies à base de tanins. Plus particulièrement, elle concerne une formulation liquide thermodurcissable pour la préparation d'une mousse thermodurcie à base de tanins, ainsi qu'un procédé d'obtention d'une telle formulation liquide. L'invention concerne également une mousse thermodurcie à base de tanins pouvant être obtenue à partir de ladite formulation liquide.

Les mousses obtenues à partir d'une formulation thermodurcissable, dites mousses thermodurcies, également communément nommées mousses rigides, sont fréquemment mises en œuvre dans des domaines aussi variés que le transport, l'emballage, le bâtiment, l'automobile, l'aéronautique, le naval, ou même dans le domaine électronique, le domaine du textile, des batteries et de la dépollution des eaux usées. Nombre de leurs applications tirent parti de leurs propriétés d'isolation thermique et phonique, ainsi que de leurs propriétés de retardement de flammes. Ainsi, les mousses obtenues par durcissement de résine thermodurcissable sont couramment mises en œuvre pour l'isolation thermique et/ou phonique des bâtiments.

Parmi les mousses rigides couramment utilisées à l'heure actuelle dans les domaines mentionnés ci-dessus, on peut citer les mousses à base de polyuréthane, les mousses à base de chlorure de polyvinyle et les mousses à base de polystyrène.

D'autres mousses rigides couramment mises en œuvre, en raison de leurs propriétés particulièrement avantageuses, notamment pour leur capacité d'isolation thermique élevée et leur bon comportement au feu, pour leur haute résistance aux agressions chimiques et pour leur capacité de protection contre les chocs, sont les mousses de type phénolique.

La fabrication de telles mousses rigides, tout comme celle de l'ensemble des autres types de mousses mentionnés ci-dessus, nécessite

dans la plupart des cas l'utilisation de matières premières dérivées de la pétrochimie, c'est-à-dire d'origine fossile, et/ou de produits chimiques, souvent nocifs non seulement pour la santé humaine mais également pour l'environnement. Par exemple, il se produit, lors de la fabrication des mousses de type polyuréthane, un dégagement de produits nocifs, tels que l'isocyanate. Ces mousses sont en outre difficiles à recycler.

Dans une volonté de favoriser, pour la fabrication des mousses rigides, la mise en œuvre de produits issus de ressources renouvelables et/ou de produits obtenus par des procédés respectueux de l'environnement, il a été proposé par l'art antérieur de préparer des mousses phénoliques à base de composés polyphénoliques d'origine végétale, plus précisément de tanins végétaux. Un tel art antérieur est notamment illustré par le document de brevet WO-2013-A-026974, qui décrit des mousses obtenues à partir de tanins condensés issus de pin maritime.

On peut également citer, au titre d'art antérieur décrivant des mousses obtenues à partir de tanins, notamment de tanins condensés ou de tanins hydrolysables, les documents WO 2014/1 17946, WO 2012/162645, WO 2012/162649 et GB 1 544 41 1 . Les mousses obtenues à partir des formulations décrites dans ces documents présentent cependant une fragilité mécanique, et présentent notamment des fissurations après séchage.

C'est dans ce contexte de la préparation de mousses rigides à base de matières issues de ressources renouvelables que s'inscrit la présente invention.

En particulier, la présente invention vise à proposer une alternative aux mousses phénoliques pétro-sourcées, en proposant une mousse qui soit susceptible d'être obtenue par durcissement d'une formulation liquide à base de tanins, produits biosourcés issus de ressources renouvelables, et dont le procédé de fabrication ne provoque pas de dégagement de composés toxiques, tels que les précurseurs du polyuréthane notamment, tout en assurant que cette mousse présente des propriétés mécaniques avantageuses, proches de celles des mousses de polyuréthane.

Un objectif supplémentaire de l'invention est que cette mousse présente une bonne résistance à l'eau et aux intempéries.

L'invention vise en outre à ce que cette mousse puisse être fabriquée par un procédé peu consommateur d'énergie et respectueux de l'environnement.

Les tanins sont des composés naturels bien connus en eux-mêmes, répandus dans tout le règne végétal et présents en quantités importantes dans les arbres, les rosacées, les éricacées, les sterculiacées, les légumineuses, etc., aussi bien dans les écorces que dans les racines, les feuilles et les fruits. Il existe deux grandes familles de tanins : les tanins hydrolysables et les tanins condensés, également nommés proanthocyanidines, qui font partie de la famille des flavonoïdes. Leur structure chimique est très variable, mais comporte toujours une partie polyphénolique.

Les tanins condensés possèdent comme unité structurale fondamentale un noyau flavane de structure :

Ils ont une masse comprise entre 500 et 20 000 g. mol"1 en fonction de leur degré de polymérisation et de leur origine. Ce sont des polymères de flavan-3-ols, qui présentent différents degrés de polymérisation : monomères, dimères, oligomères et polymères. La grande diversité structurale de ces flavan-3-ols s'exprime par des différences au niveau du nombre de groupes hydroxyles, de leurs positions sur les noyaux aromatiques A et B, de la stéréochimie des carbones asymétriques du cycle pyrane C, ainsi que du nombre et du type de liaisons dites «interflavaniques » entre les unités monomériques. Ces unités monomériques répondent à la formule générale (I) :

dans laquelle R2 et R3, identiques ou différents, représentent chacun un atome d'hydrogène ou un groupement hydroxyle, et Ri représente un atome d'hydrogène, un groupement hydroxyle ou un groupement O-gallate, de formule générale (II) :

Les tanins hydrolysables, de plus grande taille, répondent quant à eux à la formule générale suivante :

dans laquelle Ri et R2, différents l'un de l'autre, représentent chacun H ou OH.

A l'origine de l'invention, il a été découvert par les présents inventeurs que, de manière surprenante, une formulation liquide de composition particulière, comprenant notamment un mélange de tanins hydrolysables et de tanins condensés, ainsi qu'un composant supplémentaire, la lignine, ces composants étant présents dans la formulation dans des proportions en poids précisément définies, permet d'obtenir, après cuisson, une mousse thermodurcie présentant des propriétés de tenue mécanique particulièrement intéressantes et proches de celles des mousses à base de polyuréthane de l'art antérieur. En particulier, cette mousse thermodurcie présente une résistance à la compression élevée, se traduisant par un module de Young élevé, et/ou une faible densité, comparativement aux mousses de l'art antérieur. Cette mousse thermodurcie présente en outre également des propriétés ignifuges tout à fait intéressantes.

La lignine, l'un des principaux composants du bois, est une macromolécule de structure complexe, bien connue en elle-même.

Il a ainsi été découvert par les présents inventeurs que la combinaison de cette macromolécule qu'est la lignine, avec les tanins, molécules de plus petite taille, dans des proportions en poids particulières, permet une optimisation des propriétés des tanins d'une part, et de la lignine d'autre part, par formation de réseaux de plus grande taille que ceux formés par les tanins seuls, et plus interdépendants que ceux qui pourraient être formés par la lignine seule. Les tanins condensés et les tanins hydrolysables ayant des tailles de molécules différentes, il résulte de leur mise en œuvre combinée un degré de réticulation élevé, et une réticulation présentant un bon degré d'homogénéité. L'ensemble de ces caractéristiques confère à la mousse obtenue à partir de la formulation liquide selon l'invention une tenue mécanique particulièrement élevée.

Ainsi, selon un premier aspect, il est proposé selon la présente invention une formulation liquide pour la préparation d'une mousse thermodurcie à base de tanins, qui contient :

- un mélange d'au moins un tanin hydrolysable et d'au moins un tanin condensé, la quantité totale de tanins dans la formulation étant comprise entre 8 et 60 % en poids, par rapport au poids total de la formulation,

- de la lignine, dans une quantité comprise entre 4 et 30 % en poids, par rapport au poids total de la formulation, ou supérieure ou égale à 2 % et inférieure à 4 %, en poids par rapport au poids total de ladite formulation, c'est- à-dire comprise entre 2 et 30 % en poids par rapport au poids total de la formulation ;

- de l'eau,

- au moins un durcisseur,

- et au moins un agent tensioactif.

Comme exposé ci-avant, une telle formulation liquide permet d'obtenir, après cuisson, une mousse thermodure présentant des propriétés mécaniques particulièrement avantageuses.

En particulier, concernant la lignine, la plage de pourcentage en poids conforme à l'invention est, d'une part, suffisamment importante pour permettre la formation d'un réseau tridimensionnel à longues chaînes, et, d'autre part, suffisamment faible pour ne pas empêcher qu'il se produise, par effet d'encombrement stérique, des réactions de polycondensation entre les différents monomères que sont la lignine, les tanins condensés et les tanins hydrolysables, et par voie de conséquence la formation d'un réseau tridimensionnel formant la microstructure de la mousse.

En combinaison avec cette plage de pourcentage en poids de lignine, la plage de pourcentage en poids de tanins préconisée par la présente invention participe avantageusement à assurer la bonne formation d'une mousse, et une bonne tenue mécanique de cette mousse dans le temps.

Cette bonne tenue mécanique de la mousse pouvant être préparée au moyen de la formulation liquide selon l'invention, qui s'accompagne par ailleurs d'une bonne capacité d'isolation thermique de la mousse, est avantageusement obtenue à partir de matières premières non toxiques, peu coûteuses, en particulier concernant la lignine, et issues de ressources renouvelables, plus particulièrement le bois. Ces matières premières peuvent notamment provenir de déchets de différentes industries, telles que la papeterie pour la lignine ou les industries liées à la découpe du bois pour les tanins. L'eau peut quant à elle provenir des eaux de trempage du bois de certaines entreprises.

Par lignine, on entend dans la présente description aussi bien la lignine essentiellement pure, que ses dérivés. La lignine peut notamment être introduite dans la formulation sous forme d'un sel, ou encore d'un extrait brut ou partiellement purifié, la contenant en mélange avec d'autres composants. Un tel extrait peut être obtenu selon toute méthode classique en elle-même pour l'homme du métier.

Par exemple, la lignine peut être introduite dans la formulation sous forme de lignosulfonate de sodium, pouvant contenir environ 29 % en poids de lignine, ou sous forme d'une liqueur noire issue de la fabrication du papier kraft,

pouvant contenir par exemple environ 36 % en poids de lignine, ou encore sous forme partiellement purifiée, telle que la lignine Kraft et la lignine Soda.

Le terme dérivés de la lignine englobe selon la présente invention les produits de fractionnement partiel de la lignine. Il exclut cependant les produits des procédés de liquéfaction de la lignine.

La quantité optimale de lignine mise en œuvre dans la formulation est notamment fonction de la forme de cette lignine. Par exemple, lorsque de la liqueur noire est mise en œuvre, la quantité de lignine présente dans la formulation peut être inférieure à la quantité présente lorsque la lignine est sous forme de lignosulfonate de sodium.

La lignine, ou la composition la contenant, mise en œuvre, peut se trouver aussi bien sous forme liquide que sous forme solide.

La formulation liquide selon l'invention peut contenir une pluralité de tanins condensés, et/ou une pluralité de tanins hydrolysables.

Ces tanins peuvent être issus de toute origine.

Ils peuvent être obtenus, à partir d'une matière végétale qui les contient, selon toute méthode classique en elle-même, notamment selon toute méthode connue de l'homme du métier pour l'extraction de tanins à partir d'une matière végétale, par exemple la méthode décrite dans le document de Chupin et al., 2013, Industrial Crops & Products, 49: 897-903.

Ils peuvent être intégrés dans la formulation selon l'invention sous forme sensiblement pure, ou sous forme d'un extrait d'origine végétale les contenant, cet extrait pouvant être brut ou partiellement purifié. Par exemple, les tanins peuvent être introduits dans la formulation sous forme d'extraits d'origine végétale contenant entre 75 et 95 % en poids de tanins, respectivement condensés ou hydrolysables.

En particulier, les tanins condensés extraits de mimosa, et/ou les tanins condensés extraits de pin maritime, notamment d'écorce de pin maritime, peuvent être mis en œuvre dans le cadre de l'invention.

A titre d'exemple, les tanins condensés peuvent ainsi être introduits dans la formulation selon l'invention sous forme d'un extrait de mimosa contenant entre 75 et 95 % en poids de tanins condensés.

Les tanins hydrolysables mis en œuvre peuvent quant à eux par exemple être issus du chêne et/ou du marronnier / châtaignier.

A titre d'exemple, les tanins hydrolysables peuvent être introduits dans la formulation selon l'invention sous forme d'un extrait de châtaignier contenant environ 85 % en poids de tanins hydrolysables, et/ou d'un extrait de chêne contenant environ 76 % en poids de tanins hydrolysables.

La formulation selon l'invention peut comporter en outre au moins une, de préférence une pluralité, et préférentiellement encore l'ensemble, des quantités en composant suivantes, ces quantités étant exprimées en % en poids, par rapport au poids total de la formulation :

- 1 à 30 %, en particulier 10 à 15 %, ou une quantité supérieure ou égale à 8 % et inférieure à 10 %, notamment 8 à 15 %, de tanins hydrolysables,

- 5 à 40 %, en particulier 10 à 15 %, ou une quantité supérieure à 15 % et inférieure ou égale à 20 %, notamment 10 à 20 %, de tanins condensés,

- 20 à 75 % d'eau,

- 0,5 à 10 % de durcisseur(s), c'est-à-dire d'un unique durcisseur ou d'un mélange de durcisseurs,

- 1 à 1 ,5 % d'agent(s) tensioactif(s), c'est-à-dire d'un unique agent tensioactif ou d'un mélange d'agents tensioactifs,

- le cas échéant, 0,5 à 10 % d'un additif ou d'un mélange d'additifs.

En particulier, il a été constaté par les présents inventeurs qu'une concentration en tanins hydrolysables supérieure à 30 % en poids avait pour effet de dégrader les propriétés mécaniques de la mousse obtenue à partir de la formulation liquide selon l'invention.

Une plage de concentration en eau comprise entre 20 et 75 % en poids s'avère quant à elle particulièrement avantageuse en ce qu'elle assure la formation de mousse sous agitation, et la préservation, c'est-à-dire l'absence d'effondrement, de cette mousse lorsque l'agitation est stoppée.

Dans des modes de réalisation particuliers de l'invention, la formulation liquide selon l'invention comprend des quantités en poids égales de tanin(s) hydrolysable(s) et de tanin(s) condensé(s). On entend par là, que la quantité en poids totale de tanins condensés entrant dans la constitution de la formulation liquide selon l'invention, est égale, ou sensiblement égale, aux incertitudes liées à la pesée ou aux méthodes de dosage près, à la quantité en poids totale de tanins hydrolysables entrant dans cette constitution.

Préférentiellement, la quantité en poids de tanins condensés est supérieure ou égale à la quantité en poids de tanins hydrolysables. Le rapport en poids tanins condensés / tanins hydrolysables est notamment compris entre 1 /1 et 2/1 , bornes incluses.

Par ailleurs, la quantité en poids de lignine dans la formulation est de préférence inférieure ou égale à la quantité en poids de tanins condensés.

La formulation selon l'invention peut contenir un ou plusieurs durcisseurs, également nommés agents réticulants, qui assurent la réticulation de la chaîne polymère formée par la lignine, les tanins condensés et les tanins hydrolysables, et par voie de conséquence le durcissement de la mousse formée à partir de la formulation liquide selon l'invention.

Dans des modes de réalisation particuliers de l'invention, la formulation contient un mélange d'au moins un premier durcisseur et un deuxième durcisseur, le premier durcisseur et le deuxième durcisseur présentant des tailles de molécules différentes. Une telle caractéristique confère avantageusement à la mousse formée des propriétés de résistance mécanique meilleures encore, par induction d'un degré de réticulation plus élevé, et d'une réticulation plus homogène.

Le premier durcisseur est de préférence compris dans la formulation selon l'invention dans une quantité comprise entre 0,5 et 10 % en poids, de préférence entre 0,5 et 6 % en poids, et préférentiellement entre 2 et 3 % en poids, par rapport au poids total de la formulation.

Il peut être tout type classique en lui-même pour la formation de résines thermodurcissables. Il peut notamment consister en un isocyanate ou un de ses dérivés, en le formaldéhyde ou en l'alcool furfuryl. Les composés dénués de toxicité ou du moins de toxicité réduite, sont cependant particulièrement préférés dans le cadre de l'invention. Ainsi, dans des modes de réalisation particuliers de l'invention, la formulation contient de l'hexamine en tant que durcisseur. Ce composé présente notamment l'avantage d'une bonne efficacité d'action, tout en étant moins toxique que la plupart des durcisseurs habituellement mis en œuvre pour la fabrication des mousses, tels que le formaldéhyde ou l'alcool furfuryl par exemple. L'hexamine est préférentiellement présente dans la formulation dans une quantité comprise entre 2 et 3 % en poids, par rapport au poids total de la formulation. Dans de telles quantités, elle s'avère dénuée de toxicité.

La formulation liquide selon l'invention peut contenir un deuxième agent durcisseur, de taille différente de celle du premier durcisseur. Ce deuxième durcisseur est de préférence contenu dans la formulation selon l'invention dans une quantité comprise entre 0 et 4,5 % en poids, préférentiellement entre 0 et 3 % en poids, par rapport au poids total de la formulation.

Ce deuxième durcisseur peut notamment être le glyoxal, dont la mise en œuvre d'avère particulièrement avantageuse lorsque le premier durcisseur est l'hexamine.

Préférentiellement, la formulation selon l'invention est dénuée d'isocyanate, et dénuée de formaldéhyde.

Elle est en outre dénuée d'au moins un, de préférence plusieurs, et préférentiellement la totalité, des composants suivants : agent gonflant, en

particulier solvant de bas point d'ébullition, phénols (par opposition aux polyphénols), aminés alcoxylées.

L'agent tensioactif peut quant à lui être de tout type classique en lui- même. A titre d'exemples, on peut notamment citer les agent tensioactifs commercialisés sous le nom Tween® tel que le Tween® 80, mais également d'autres agents tensioactifs non ioniques, tels que le Kolliphor®ELP (Aldrich

Chemical Company), les autres polysorbates (Tween® 20, Tween® 21 , Tween® 81 ou Tween® 81 } (Aldrich Chemical Company), le Pluronic® (BASF Corp.), le Tergitol®, le Brij® 98, le Brij® 30 et le Triton® X-100 (Aldrich Chemical Company), et le Merpo ÊDLF (du Pont de Nemours and Company) ; ou des agents tensioactifs ioniques, tels que le dodécylsulfate de sodium. Des tensioactifs utilisables dans le cadre de l'invention sont notamment la saponine, ou l'huile de ricin éthoxylée.

La formulation liquide selon l'invention peut contenir un seul agent tensioactif, ou un mélange d'agents tensioactifs, la concentration totale en agents tensioactifs dans la composition étant de préférence comprise entre 1 et 1 ,5 % en poids par rapport au poids total de la formulation.

La formulation liquide selon l'invention peut également contenir un ou plusieurs additifs, de préférence dans une quantité en poids comprise, pour le seul additif ou pour le mélange d'additifs, entre 0,5 et 10 % du poids total de la formulation.

De tels additifs peuvent notamment être choisis pour leur capacité à agir sur les propriétés structurales (telles que la densité ou porosité), sur les propriétés physico-chimiques et/ou sur la résistance au feu, de la mousse obtenue à partir de la formulation liquide selon l'invention.

A titre de tels additifs, on peut par exemple citer la farine de bois, la cellulose microcristalline, l'éthylcellulose, la nanocellulose, l'ouate de cellulose, les fibres de tout type, de préférence de type végétal, notamment de bois, les polyols, les triglycérides, les polycarboxyles, le glycérol, les polyéthylène glycols, l'alginate, le chitosane, l'acide acétique, l'acide stéarique, l'albumine,

l'huile de ricin, etc.

La formulation selon l'invention peut notamment contenir des particules solides stabilisant les émulsions, telles que le phtalate d'hypromellose, ou un complexe cellulose-éthylcellulose.

La formulation liquide selon l'invention comporte de préférence au moins une, de préférence plusieurs, et préférentiellement l'ensemble, des quantités en composant suivantes, ces quantités étant exprimées en % en poids, par rapport au poids total de la formulation :

- 8 à 15 %, plus particulièrement 10 à 15 % ou une quantité supérieure ou égale à 8 % et inférieure à 10 %, de tanin(s) hydrolysable(s),

- 10 à 20 %, plus particulièrement 10 à 15 % ou une quantité supérieure à 15 % et inférieure ou égale à 20 %, de tanin(s) condensé(s),

- 2 à 25 %, plus particulièrement une quantité supérieure ou égale à 2 % et inférieure à 4 %, ou comprise entre 4 et 25 %, de préférence entre 4 et 15 %, ou entre 2 et 10 %, de lignine,

- 46 à 53 % d'eau,

- 2 à 3 % d'un premier durcisseur, tel que l'hexamine

- 1 à 1 ,5 % d'agent tensioactif,

- et/ou, le cas échéant, 2 à 3 % d'un deuxième durcisseur, tel que le glyoxal.

Préférentiellement, la formulation selon l'invention contient en outre un ou plusieurs composés à longue chaîne carbonée, notamment en C6-C8, ainsi qu'un composé aromatique, tel que l'acide phtalique.

A titre d'exemple, la formulation selon l'invention contient un mélange d'acide adipique et de 1 ,8-octanediol, qui permet avantageusement d'augmenter la flexibilité de la mousse thermodurcie obtenue, et de diminuer les risques de fissuration de cette dernière, et/ou de l'acide phtalique, qui

permet quant à lui d'en améliorer les propriétés mécaniques, et notamment d'en diminuer la friabilité et la fragilité.

De tels composés peuvent être présents dans la formulation dans une quantité comprise, pour chacun, entre 1 et 4 %, de préférence entre 2 et 3 %, en poids par rapport au poids total de la formulation.

Selon un autre aspect, la présente invention concerne une mousse thermodurcie susceptible d'être obtenue par cuisson d'une formulation liquide selon l'invention, répondant à l'une ou plusieurs des caractéristiques exposées ci-avant. Cette cuisson est préférentiellement réalisée après que la formulation liquide a été coulée dans un moule, la forme de ce dernier étant déterminée en fonction de la forme de l'article final que l'on souhaite obtenir.

Cette mousse comprend notamment au moins un tanin condensé polymérisé avec de la lignine et avec au moins un tanin hydrolysable.

Dans des modes de mise en œuvre préférés de l'invention, la cuisson est réalisée à une température comprise entre 80 et 100 ° C, en particulier d'environ 85 °C, pendant une durée comprise entre 5et 24 heures.

Cette étape de cuisson peut être suivie par une étape de séchage de la mousse obtenue, pendant une durée pouvant être comprise entre 4 et 24 heures, et à une température pouvant être comprise entre 35 et 60 °C environ.

Ainsi, l'invention s'exprime également dans les termes d'un procédé de préparation d'une mousse thermodurcie à partir d'une formulation liquide selon l'invention, ce procédé comprenant, après une étape préalable d'agitation de la formulation liquide, et une étape de coulage de cette formulation liquide dans un moule, une étape de cuisson, par exemple en étuve, pour provoquer le durcissement de la formulation liquide et l'obtention d'une mousse rigide conforme à l'invention.

Comme exposé ci-avant, la mousse obtenue présente des caractéristiques mécaniques particulièrement avantageuses, ainsi qu'une capacité d'isolation thermique élevée.

Cette mousse est principalement à cellules ouvertes.

Plus particulièrement, cette mousse peut présenter une taille des cellules comprise entre 25 et 500 μιτι, avec un diamètre moyen des pores ou interconnections compris entre 4 et 15 μιτι.

Sa densité peut être comprise entre 50 et 500 kg/m3, et son taux de porosité peut être compris entre 60 et 99 %.

Selon un autre aspect, la présente invention concerne un procédé d'obtention d'une formulation liquide selon l'invention, répondant à l'une ou plusieurs des caractéristiques ci-avant. Ce procédé comprend les étapes successives de :

- préparation d'un mélange des tanins condensés, des tanins hydrolysables, de la lignine et de l'eau,

- ajout à ce mélange du ou des durcisseur(s),

- agitation de la composition ainsi obtenue, à une première vitesse d'agitation, et de préférence à une température comprise entre 40 et 70 ° C, dans une étape dite première étape d'agitation,

- introduction dans cette composition du ou des agent(s) tensioactif(s), et agitation de la composition résultante, à une deuxième vitesse d'agitation, dans une étape dite deuxième étape d'agitation. Cette deuxième étape d'agitation est de préférence réalisée à une température comprise entre 40 et 70 °C.

Un tel procédé est avantageusement peu énergivore, et simple à mettre en œuvre.

L'intercalation de l'étape d'introduction du ou des durcisseur(s) entre l'étape de formation du mélange de tanins, lignine et eau, et l'étape d'introduction du ou des agent(s) tensioactif(s), s'avère notamment tout à fait avantageuse, en ce qu'elle assure l'obtention d'une mousse. En particulier, il a été constaté par les présents inventeurs que, de manière surprenante, l'introduction du durcisseur dans le mélange déjà formé de tanins, lignine et

eau, entraine un épaississement de ce mélange qui s'avère particulièrement favorable à l'obtention d'une mousse. Une introduction plus tardive du durcisseur, c'est-à-dire en même temps ou après l'agent tensioactif, ne permet quant à elle pas non plus d'obtenir une mousse.

Dans le cas où des additifs doivent être incorporés dans la formulation liquide, cette incorporation s'effectue préférentiellement après l'étape d'introduction du durcisseur dans le mélange de tanins, de lignine et d'eau, et avant l'étape d'introduction de l'agent tensioactif dans la composition ainsi obtenue, avant ou après la première étape d'agitation.

Dans des modes de mise en œuvre particuliers de l'invention, la deuxième vitesse d'agitation est supérieure, notamment au moins trois fois supérieure, à la première vitesse d'agitation.

Alors que la première vitesse d'agitation est choisie pour assurer une bonne homogénéisation de la composition obtenue après ajout du ou des durcisseur(s), la deuxième vitesse d'agitation, supérieure, de préférence nettement supérieure, à la première vitesse d'agitation, assure quant à elle avantageusement le moussage de la composition. La mousse selon l'invention est ainsi obtenue par moussage mécanique, par opposition au moussage chimique, qui met en œuvre un agent gonflant, dont la mise en œuvre est préférentiellement exclue selon l'invention.

A titre d'exemple, la première étape d'agitation de la composition peut être réalisée par un mélangeur à pales, et comporter deux phases, dont une première phase d'agitation à une vitesse d'environ 250 tours par minute pendant 5 à 15 minutes, puis une deuxième phase d'agitation à une vitesse, dite première vitesse d'agitation, d'environ 500 tours par minute, pendant 5 à 20 minutes. De telles caractéristiques assurent avantageusement une bonne homogénéisation de la composition.

Après introduction de l'agent tensioactif, la deuxième étape d'agitation peut par exemple être réalisée à une vitesse d'environ 1 800 tours par minute pendant 15 à 50 minutes. De tels paramètres assurent avantageusement un

épaississement de la composition, qui a pour conséquence de limiter fortement la déstabilisation de la mousse formée avant sa cuisson.

Pour les étapes finales de préparation de la mousse thermodurcie, la formulation liquide ainsi obtenue à l'issue de la deuxième étape d'agitation peut être versée dans un moule, qui peut alors être placé dans une étuve pour l'étape de cuisson. Préférentiellement, ces étapes sont réalisées rapidement, par exemple moins de 15 minutes après que la formulation liquide selon l'invention a été obtenue.

Les caractéristiques et avantages de l'invention apparaîtront plus clairement à la lumière des exemples de mise en œuvre ci-après, fournis à simple titre illustratif et nullement limitatifs de l'invention, avec l'appui des figures 1 à 6, dans lesquelles :

- la figure 1 montre une micrographie, à un grossissement de 80 fois, d'une mousse rigide à base de tanins conforme à un mode de réalisation de l'invention ;

- la figure 2a montre les tailles des cellules, et leur fréquence, mesurées par microscopie électronique à balayage, pour des mousses obtenues à partir de formulations conformes à l'invention M206, M208, M209 et M214 ;

- la figure 2b montre les tailles des cellules, et leur fréquence, mesurées par microscopie électronique à balayage, pour des mousses obtenues à partir de formulations conformes à l'invention M210, M21 1 , M212, M213 et M215 ;

- la figure 3 représente un graphe montrant le coefficient d'absorption acoustique, en fonction de la fréquence absorbée, pour des cylindres d'épaisseur 30 mm de mousses obtenues à partir de formulations conformes à l'invention M206, M208 et M215, ainsi que des matériaux isolants acoustiques classiques : fibres de laine, fibres de verre et XP5S ;

- la figure 4 représente un graphe montrant le coefficient d'absorption acoustique, en fonction de la fréquence absorbée, pour des cylindres

d'épaisseur 15 mm de mousses obtenues à partir de formulations conformes à l'invention M206, M208, M209, M212 et M213, ainsi qu'un matériau isolant acoustique classique, les fibres de bois ;

- la figure 5 représente un graphe montrant le poids de l'échantillon en fonction du temps d'immersion, pour des temps d'immersion inférieurs ou égaux à 35 min, pour des mousses obtenues à partir de formulations conformes à l'invention M206, M208, M209, M212, M21 3 et M214 ;

- et la figure 6 représente un graphe montrant le poids de l'échantillon en fonction du temps d'immersion, pour des temps d'immersion inférieurs ou égaux à 4 jours, pour des mousses obtenues à partir de formulations conformes à l'invention M206, M208 et M209.

EXPERIENCE 1

A/ Préparation de formulations liquides conformes à l'invention

Des formulations liquides M1 à M4 selon l'invention sont préparées par un procédé conforme à l'invention, de la manière suivante.

Sont utilisés à cet effet des tanins sous forme de poudre. Les tanins condensés sont des tanins de mimosa, et sont mis en œuvre sous forme d'un extrait les contenant à 83 % p/p. Les tanins hydrolysables sont mis en œuvre sous la forme d'un extrait de châtaignier les contenant à 85 % p/p, ou sous la forme d'un extrait de chêne les contenant à 76 % p/p.

La lignine est mise en œuvre sous forme de lignosulfonate de lignine, contenant 29 % p/p de lignine.

Les formulations contiennent les quantités en composants indiqués dans le tableau 1 ci-après.

Composants M1 M2 M3 M4

Poids (g) / % Poids (g) / % Poids (g) / % Poids (g) / %

Extrait de mimosa 30/14,8 30/14,7 30/13,7 30/13,7

Extrait de chêne 30/14,8 / 30/13,7 /

Extrait de châtaignier / 30/14,7 / 30/13,7

Lignosulfonate de 34,60/ 17 34,65/ 17 34,60/ 15,8 34,65/ 15,9 sodium

Eau 95/47 95/46,7 115/52,7 115/52,6

Hexamine 6/3 6/3 6/2,7 6/2,8

Glyoxal 5/2,4 5/2,5 / /

Tween® 80 2,1 / 1 2,8/1,4 2,8/1,4 2,8/1,3

Tableau 1 - composition des formulations M1 à M4 selon l'invention

Le protocole mis en œuvre est le suivant.

Dans un récipient, sont introduits l'extrait contenant les tanins hydrolysables et l'extrait contenant les tanins condensés.

Sont ensuite ajoutés dans le récipient, successivement, le lignosulfonate de sodium, puis l'eau, puis l'hexamine, puis, le cas échéant, le glyoxal.

La composition obtenue est mélangée, au moyen d'un mélangeur mécanique classique en lui-même, pendant 10 min à 250 tr/min, puis pendant 10 min à 500 tr/min.

Le Tween® 80 (agent tensioactif) est ensuite ajouté à cette composition, et la composition résultante est mélangée à 1800 tr/min pendant 15 min, pour obtenir les formulations liquides M1 à M4 prêtes à l'emploi.

Des exemples comparatifs ont en outre été réalisés, selon le même procédé, avec les quantités en composants indiquées dans le tableau 2 ci- après. Les formulations Compl et Comp2 sont dépourvues de tanins condensés, et les formulations Comp3 et Comp4 sont dépourvues de lignine.

Composants Compl Comp2 Comp3 Comp4

Poids % Poids % Poids % Poids %

Extrait de mimosa 0 0 23,25 23,25

Extrait de chêne 30 0 23,25 0

Extrait de châtaignier 0 30 0 23,25

Lignosulfonate de 16,5 16,5 0 0

sodium

Eau 47 47 47 47

Hexamine 3 3 3 3

Glyoxal 2,5 2,5 2,5 2,5

Tween® 80 1 1 1 1

Tableau 2 - composition des formulations comparatives

B/ Préparation de mousses thermodurcies conformes à l'invention

Chacune de ces formulations M1 à M4, et Compl à Comp4, est coulée dans un moule qui est chauffé dans une étuve à 85 ° C, pendant 24 h, pour assurer le thermodurcissement de la formulation sous forme d'une mousse. Au terme de la cuisson, la mousse obtenue est extraite du moule et séchée à 35 °C pendant 4 h.

Chacune des mousses ainsi obtenue présente un taux d'humidité résiduel de 10 % environ.

Cl Caractérisation des mousses obtenues

La figure 1 fait apparaître la microstructure de la mousse obtenue à partir de la formulation M3 conforme à l'invention, qui est représentative de l'ensemble des mousses obtenues à partir des formulations M1 à M4. On constate que cette structure est très proche de celle des mousses du type polyuréthane classiques.

Les propriétés des mousses ont été mesurées, par des méthodes classiques en elles-mêmes.

Plus précisément, les méthodes de mesure mises en œuvre sont les suivantes.

C.1 / Protocoles de mesure Mesure de la taille des cellules

Il a été utilisé un microscope électronique à balayage (MEB ou SEM - Hitachi TM-100). Pour chaque échantillon, plusieurs photographies ont été prises, à divers endroits afin d'accéder à 150 diamètres différents.

Mesure de la densité et de la taille des interconnections

Ces mesures ont été effectuées au moyen d'un prosimètre à mercure. Avant d'introduire l'échantillon dans le porosimètre, il est coupé puis pesé avec une balance de précision. Tous les composants amovibles du porosimètre qui seront en contact avec l'échantillon sont en outre pesés. Les données obtenues sont entrées dans un logiciel qui déterminera la densité du matériau.

Le principe du porosimètre consiste à injecter sous pression un liquide non mouillant, dans le cas présent le mercure, dans le réseau poreux de l'échantillon sous vide. Le mercure pénètre dans des pores de diamètre d'entrée d'autant plus petits que la pression exercée est élevée, selon la loi de Laplace. Ceci permet de déterminer la taille des interconnections qui relient les cellules entre elles.

Test au feu

Des échantillons de dimensions 2 x 2 x 1 cm ont été placés pendant 20 s au contact d'une flamme de bec Bunsen. Le temps nécessaire pour que l'incandescence cesse a ensuite été mesuré.

Mesure des aires de surface (BET)

Les aires de surface BET ont été déterminées avec un dispositif TriStar® II. Il a d'abord été mesuré l'adsorption puis la désorption des échantillons. De l'hélium a été diffusé dans le système pour permettre d'obtenir une courbe d'adsorption. Le flacon de verre dans lequel se trouvait l'échantillon a été trempé dans l'azote liquide, tandis que la mesure était en cours. La désorption a ensuite été mesurée. Les aires de surface ont été calculées par un logiciel adéquat.

Mesure des modules d'Younq en compression

Ce protocole permet de caractériser le comportement d'un matériau soumis à une charge d'écrasement. L'échantillon (éprouvette), de dimensions 20 x 20 x 10 mm a été comprimé, puis la déformation sous diverses charges a été enregistrée. Les tests ont été effectués sur une machine universelle Instron 5969, avec une vitesse de compression de 1 mm/min, avec une cellule de 50 kN.

C.2/ Résultats

Les résultats obtenus sont indiqués dans le tableau 3 ci-dessous.

Tableau 3 - caractéristiques des mousses conformes à l'invention

A titre de comparaison, soumises aux mêmes tests :

- les mousses obtenues à partir des formulations Comp3 et Comp4, sans lignine, présentent des fissures après séchage ;

- les mousses obtenues à partir des formulations Compl et Comp2, sans tanins condensés, présentent des Module d'Young beaucoup plus bas, respectivement de 1 ,2 et 0,7 MPa ;

- des mousses rigides à base de tanins proposées par l'art antérieur : pour les mousses à base de tanins condensés décrites dans la publication de Tondi et al. (2008) Ind. Crops Prod. 29: 356-363 (tanins de mimosa), on obtient, selon les mousses, une densité comprise entre 0,05 et 0,12 g/cm3, et

un module d'Young compris entre 0,1 1 et 0,66 MPa ; pour la mousse à base de tanins condensés décrite dans la pub'ication de Lacoste et al. (2012) Ind. Crops Prod. 45: 401 -405 (tanins de pin), on obtient une densité de 0,031 g/cm3, et un module d'Young de 0,23 MPa.

Les mousses selon l'invention s'avèrent ainsi supérieures aux mousses à base de tanins proposées par l'art antérieur, ainsi qu'aux mousses obtenues à base de tanins condensés et de tanins hydrolysables, sans lignine, et aux mousses obtenues à base de tanins hydrolysables et de lignine, sans tanins condensés. Ces propriétés sont proches de celles des mousses classiques à base de polyuréthane en termes de propriétés mécaniques et thermiques.

D/ Caractérisation thermique des mousses obtenues

Les mousses obtenues à partir des formulations M1 à M4 ont en outre été soumises à des expériences de caractérisation thermique.

Le protocole de test a été le suivant.

L'analyse a été effectuée au moyen d'un dispositif analyseur de conductivité thermique et diffusivité thermique Hot Disk, suivant la norme internationale ISO 22007-2, par utilisation d'un capteur plan transitoire. Le capteur se compose d'un motif conducteur électrique qui se présente sous la forme d'une double spirale en Nickel sérigraphiée sur des feuilles minces d'un matériau isolant (Kapton ou Mica). Pour effectuer la mesure de conductivité thermique ou diffusivité thermique, la sonde Hot Disk est placée entre deux échantillons du matériau à caractériser.

On a obtenu, pour les mousses conformes à l'invention, une conductivité thermique comprise entre 0,035 et 0,045 W/(m.K), caractéristique de bonnes propriétés d'isolation thermique.

Plus précisément, on a obtenu les conductivités thermiques suivantes : M1 : 0,038 W/(m.K)) ; M2 : 0,042 W/(m.K) ; M3 : 0,035 W/(m.K) ; M4 : 0,037 W/(m.K).

Par ailleurs, des échantillons de mousses obtenues à partir de chacune des formulations M1 à M4 ont été soumis à pyrolyse, selon les conditions suivantes : les échantillons ont été placés dans un four sous un flux d'azote de 100 mLJmin. Le programme de température a été le suivant : chauffage de la température ambiante à 1000 ° C à un gradient de 1 °C/min, incluant des plateaux à : 300 ° C pendant 4 h, 700€ pendant 2 h et 1000 ° C pendant 2 h, Le refroidissement a été réalisé sans contrôle, selon l'inertie du four.

Le volume et la densité de chaque échantillon ont été mesurés avant et après ce traitement par pyrolyse, et la perte en volume (Delta V) et la perte en masse (Delta m) de chaque échantillon ont été calculées. Les résultats sont indiqués dans le tableau 4 ci-après.

Tableau 4 - caractéristiques de mousses obtenues conformément à l'invention avant et après pyrolyse

Ces résultats reflètent d'un comportement au feu des matériaux tel que : le matériau ne fond pas, et il reste en un bloc, pouvant ainsi avantageusement éviter la propagation d'un incendie.

EXPERIENCE 2

A/ Formulations et mousses

Des mousses sont obtenues conformément à l'invention selon le

protocole indiqué dans l'Expérience 1 ci-avant, à partir des formulations indiquées dans le tableau 5 ci-après, dans lequel la quantité de chaque constituant est indiquée en % en poids, par rapport au poids total de la composition.

La liqueur noire (Liq. noire) est une liqueur à 40 % en poids de lignine, résidu de l'industrie papetière fourni par la société Smurfit. Les extraits de chêne et de mimosa sont comme décrit dans l'Expérience 1 ci-avant.

Tableau 5 - composition des formulations M206 à M215 conformes à l'invention

B/ Caractérisation des mousses Taille des cellules

La taille des cellules des mousses obtenues est déterminée par MEB, comme indiqué dans l'Expérience 1 ci-avant. Les résultats obtenus, en termes de fréquence de chaque taille de cellules, sont montrés sur les figures 2a et 2b, respectivement, pour les mousses obtenues à partir des formulations M206, M208, M209 et M214, et pour les mousses obtenues à partir des formulations M210, M21 1 , M212, M213 et M215.

Pour chaque formulation, une taille moyenne des cellules a été calculée. Les résultats obtenus sont indiqués dans le tableau 6 ci-après.

Formulation M206 M208 M209 M210 M21 1 M212 M213 M214 M215

Taille 236 170 186 329 292 257 260 202 315 moyenne

(μπι)

Erreur-type 5 4 4 9 7 5 6 6 5

Médiane 231 161 182 324 279 255 256 196 306 (μπι)

Tableau 6 - Taille des cellules de mousses obtenues à partir de formulations conformes à l'invention

Sachant que, de manière connue, les propriétés mécaniques d'une mousse sont d'autant meilleures que la taille de leurs cellules est petite, on déduit de ce tableau que les meilleures performances seront obtenues à partir des formulations M206, M208, M209 et M214. Ceci confirme notamment l'avantage de formulations dans lesquelles la quantité de tanins condensés est supérieure ou égale à la quantité de tanins hydrolysables, ainsi que d'une quantité cumulée de tanins hydrolysables et de lignine moins importante, notamment inférieure ou égale à 22 %.

Densité et porosité

La densité des mousses formées, la tailles des interconnections et le pourcentage de porosité ont été déterminées au moyen d'un porosimètre à mercure, comme indiqué dans l'Expérience 1 ci-avant. Les résultats obtenus sont montrés dans le tableau 7 ci-après.

Tableau 7 - Densité et porosité des cellules de mousses obtenues à partir de formulations conformes à l'invention

C/ Analyse des propriétés mécaniques

Des essais mécaniques de résistance en compression ont été effectués sur un échantillon de mousse obtenue à partir de la formulation M209, à l'aide d'un texturomètre (Texture Expert), au moyen d'une sonde cylindrique de 12 mm de diamètre, avec une vitesse de compression de 6 mm/min, et une cellule de 5 N.