RU2715887C1 - Способ определения коэффициента пуассона - Google Patents

Способ определения коэффициента пуассона Download PDFInfo

- Publication number

- RU2715887C1 RU2715887C1 RU2019109587A RU2019109587A RU2715887C1 RU 2715887 C1 RU2715887 C1 RU 2715887C1 RU 2019109587 A RU2019109587 A RU 2019109587A RU 2019109587 A RU2019109587 A RU 2019109587A RU 2715887 C1 RU2715887 C1 RU 2715887C1

- Authority

- RU

- Russia

- Prior art keywords

- poisson

- ratio

- test material

- indenter

- elastic

- Prior art date

Links

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01N—INVESTIGATING OR ANALYSING MATERIALS BY DETERMINING THEIR CHEMICAL OR PHYSICAL PROPERTIES

- G01N3/00—Investigating strength properties of solid materials by application of mechanical stress

- G01N3/40—Investigating hardness or rebound hardness

- G01N3/42—Investigating hardness or rebound hardness by performing impressions under a steady load by indentors, e.g. sphere, pyramid

Abstract

Изобретение относится к области определения упругих свойств конструкционных материалов и может быть использовано для определения коэффициента Пуассона. Сущность: испытуемый материал подвергают индентированию и определяют коэффициент Пуассона, при этом используют упругий индентор в виде сферы, определяют упругие константы материала сферического индентора, производят однократное индентирование нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют в процессе снятия нагрузки суммарную величину упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упругодеформированной поверхности сферического индентора в центре контакта, измеряют диаметр остаточного отпечатка на поверхности испытуемого материала, а величину коэффициента Пуассона определяют по предложенной формуле. Технический результат: создание нового способа определения коэффициента Пуассона без разрушения материала деталей. 3 табл.

Description

Изобретение относится к области механических испытаний материалов и может быть использовано для определения коэффициента поперечной деформации (коэффициента Пуассона μ) испытуемого материала.

Известен способ определения коэффициента Пуассона (ГОСТ 1497-84, ИСО 6892-84 «Металлы. Методы испытания на растяжение"), который предусматривает вырезку из детали заготовок и последующее изготовление образцов для испытания на растяжение (сжатие). При этом коэффициент Пуассона μ определяют как отношение относительного поперечного сужения (расширения) к относительному продольному удлинению (сжатию).

Недостатком этого способа является то, что он требует изготовления специальных образцов, вырезанных из готовой детали, что очевидно, приводит к частичному или полному разрушению испытуемой детали; этот способ невозможно использовать при необходимости стопроцентного контроля деталей или малом размере контролируемых деталей. Таким образом, этот способ не позволяет оперативно и без разрушения производить определение коэффициента Пуассона.

Наиболее близким по технической сущности является способ (патент РФ №2410667, опуб. 27.01.2011. Бюл. №3) определения коэффициента Пуассона μ, включающий определения модуля Юнга Е, при этом испытуемый материал подвергают индентированию жестким индентором в виде правильной пирамиды при непрерывном вдавливании с построением диаграммы «нагрузка-перемещение индентора», по которой определяют характеристику пластичности δA, как отношение площади между ветвями нагружения-разгружения к общей площади под кривой нагружения, определяют твердость по Мейеру НМ, как отношение нагрузки к площади проекции отпечатка индентора на контактной поверхности, а величину коэффициента Пуассона μ, рассчитывают по формуле

где γ - угол между осью и боковой гранью пирамиды.

Недостатком этого способа является то, что он предусматривает индентирование жестким индентором, то есть этот способ не учитывает реально имеющиеся упругие свойства (константы) материала индентора; в то же время использованный в прототипе алмазный индентор очевидно обладает упругими свойствами и имеет модуль нормальной упругости (8,25…9,0) 105 Н/мм2 соответственно для природного или синтетического алмаза; см. например, книгу Васильева Л.А., Белых З.П. Алмазы, их свойства и применение. М.: Недра. - 1983. - 101 с). Отсутствие учета упругих свойств индентора снижает точность определения коэффициента Пуассона. Недостатком этого способа также является необходимость непрерывного вдавливания индентора и построение диаграммы «нагрузка-перемещение индентора», что требует использования специального оборудования и существенно затрудняет применение этого способа в производственных условиях и снижает его оперативность.

Таким образом, известные способы имеют низкий технический уровень, поскольку не позволяют оперативно и высокой точностью определять коэффициент Пуассона.

В этой связи важнейшей задачей является создание нового способа определения коэффициента Пуассона, который позволял бы оперативно и с высокой точностью производить определение коэффициента Пуассона.

Техническим результатом заявленного способа является создание нового способа определения коэффициента Пуассона, который позволяет повысить точность и оперативно производить определение коэффициента Пуассона.

Указанный технический результат заключается в том, что определяют модуль Юнга испытуемого материала, затем испытуемый материал подвергают индентированию и определяют коэффициент Пуассона, при этом используют упругий индентор в виде сферы, определяют упругие константы материала сферического индентора, производят однократное индентирование нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют в процессе снятия нагрузки суммарную величину упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упруго деформированной поверхности сферического индентора в центре контакта, измеряют диаметр остаточного отпечатка на поверхности испытуемого материала, а величину коэффициента Пуассона определяют по формуле

где μ2 - коэффициент Пуассона испытуемого материала,

Е2 - модуль Юнга испытуемого материала (МПа),

d - диаметр остаточного отпечатка на поверхности испытуемого материала (мм),

αУ - суммарная величина упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упруго деформированной поверхности сферического индентора в центре контакта (мм),

F - нагрузка на сферический индентор (Н),

μ1 - коэффициент Пуассона материала сферического индентора,

E1 - модуль Юнга материала сферического индентора (МПа).

Существенным отличием является то, что используют реальный упругий (а не условно жесткий) индентор в виде сферы и определяют упругие свойства (константы) материала сферического индентора (модуль Юнга и коэффициент Пуассона). Учет упругих свойств (констант) материала сферического индентора позволяет повысить точность определения коэффициента Пуассона.

Существенным отличием способа является предложение производить однократное индентирование нагрузкой, находящейся в диапазоне, соответствующем измерению твердости. Это позволяет существенно сократить время проведения испытания и соответственно повысить оперативность определения коэффициента Пуассона.

Существенным отличием способа является предложение измерять в процессе снятия нагрузки суммарную величину упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упруго деформированной поверхности сферического индентора в центре контакта. Это позволяет одновременно количественно оценить упругие свойства испытуемого материала и материала сферического индентора, что также позволяет повысить точность определения коэффициента Пуассона испытуемого материала.

Существенным отличием способа является предложение измерять диаметр остаточного отпечатка на поверхности испытуемого материала.

Совокупность отличительных признаков предлагаемого способа и новые взаимосвязи, установленные авторами между ними, позволили предложить новую зависимость для определения коэффициента Пуассона испытуемого материала. Эта зависимость в новой форме устанавливает взаимосвязи между всеми существенными параметрами, определяющими величину коэффициента Пуассона испытуемого материала: модулем Юнга испытуемого материала Е2 (учитывает упругие свойства испытуемого материала), модулем Юнга E1 и коэффициентом Пуассона μ1 материала сферического индентора (учитывают упругие свойства материала сферического индентора), суммарной величиной упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упруго деформированной поверхности сферического индентора в центре контакта (этот параметр в интегральной форме характеризует упругие свойства контактирующих деталей: испытуемого материала и индентора) диаметром остаточного отпечатка d на поверхности испытуемого материала и нагрузкой F на сферический индентор. Это позволяет оперативно и с высокой точностью определять коэффициент Пуассона испытуемого материала без разрушения детали.

Способ определения коэффициента Пуассона испытуемого материала реализуется следующим образом.

Предварительно любым известным способом определяют модуль Юнга Е2 испытуемого материала. Это можно реализовать, используя справочные данные (см., например, книгу Анурьев В.И. Справочник конструктора-машиностроителя: в 3-х т. Т 1. - М.: Машиностроение, 2006. - 928 с, на стр. 51, табл.14 или книгу Марковца М.П. Определение механических свойств металлов по твердости. - М.: Машиностроение, 1979. - 191 с, на стр. 39, табл. 7 или экспериментально (например, растяжением по ГОСТ 1497-84, ИСО 6892-84. Металлы. Методы испытания на растяжение). Определяют упругие свойства (константы) материала сферического индентора (модуль Юнга E1 и коэффициент Пуассона μ1); эти параметры можно определить по справочным данным, приведенным в указанных выше справочнике конструктора машиностроителя на стр. 51, табл. 14 или в книге Марковца М.П. на стр. 38 и 39, табл. 6 и 7).

Затем в испытуемый материал однократно индентируют упругий сферический индентор нагрузкой, находящейся в диапазоне, соответствующем измерению твердости. Значение нагрузки может быть выбрано, например, согласно ГОСТ 18835-73 Металлы. Метод измерения пластической твердости или согласно ГОСТ 9012-59. ИСО 6506-81 Металлы. Метод измерение твердости по Бринеллю. В качестве индентора используют термически обработанный стальной сферический индентор с твердостью материала не менее HV8500 МПа. Диаметр индентора можно выбирать согласно рекомендациям ГОСТ 18835-73 или ГОСТ 9012-59: 2,5, 5,0 или 10 мм. В качестве нагружающего устройства можно использовать: пресс Бринелля, прибор Роквелла, ручные винтовых прессы и т.п.

Далее измеряют в процессе снятия нагрузки суммарную величину упругого восстановления αу упругопластического отпечатка на поверхности испытуемого материала и упруго деформированной поверхности сферического индентора в центре контакта. Эту операцию можно выполнить с помощью приспособления для измерения контактных деформаций (см. книгу Н.Б. Демкина, Э.В. Рыжова "Качество поверхности и контакт деталей машин" - М: Машиностроение, 1981. - 244 с, на стр. 214, рис. 5.1), снабженное индикатором часового типа (с ценой деления 1,0 мкм), которое устанавливают, например, на предметный столик пресса Бринелля. Измеряют диаметр d остаточного отпечатка на поверхности испытуемого материала. Эту операцию можно выполнить с помощью инструментального микроскопа, например, ММИ-2 (с ценой деления 5,0 мкм). Затем определяют величину коэффициента Пуассона μ2 испытуемого материала по формуле (2)

Пример. Проведена экспериментальная проверка предложенного способа.

Определение коэффициента Пуассона проводили на образцах, изготовленных из различных материалов: стали 30ХГСА, бронзы Бр. АЖ9-4, меди М2, титана ВТ3-1.

В качестве упругого сферического индентора использовали термически обработанный стальной (из стали ШХ15) шарик диаметром 5 мм.

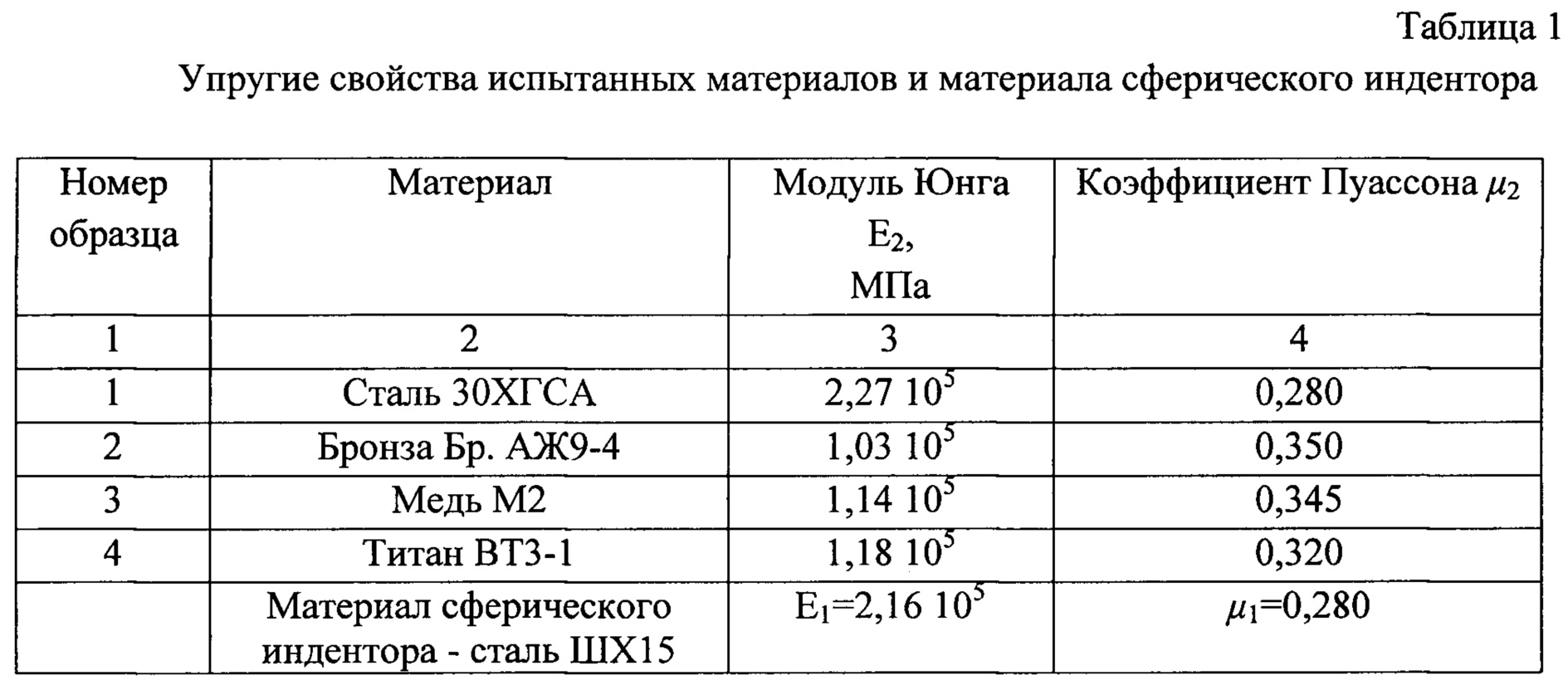

В таблице 1 представлены упругие свойства испытанных материалов и материала сферического индентора. Эти свойства определены по справочным данным, принятым в качестве эталонных; эти данные приведены в книге Марковца М.П. Определение механических свойств металлов по твердости. - М.: Машиностроение, 1979. - 191 с, на стр. 38 и 39, табл. 6 и 7 (модуль Юнга для меди - из книги Анурьева В.И. Справочник конструктора-машиностроителя: в 3-х т. Т. 1. - М.: Машиностроение, 2006. - 928 с, на стр. 51, табл. 14).

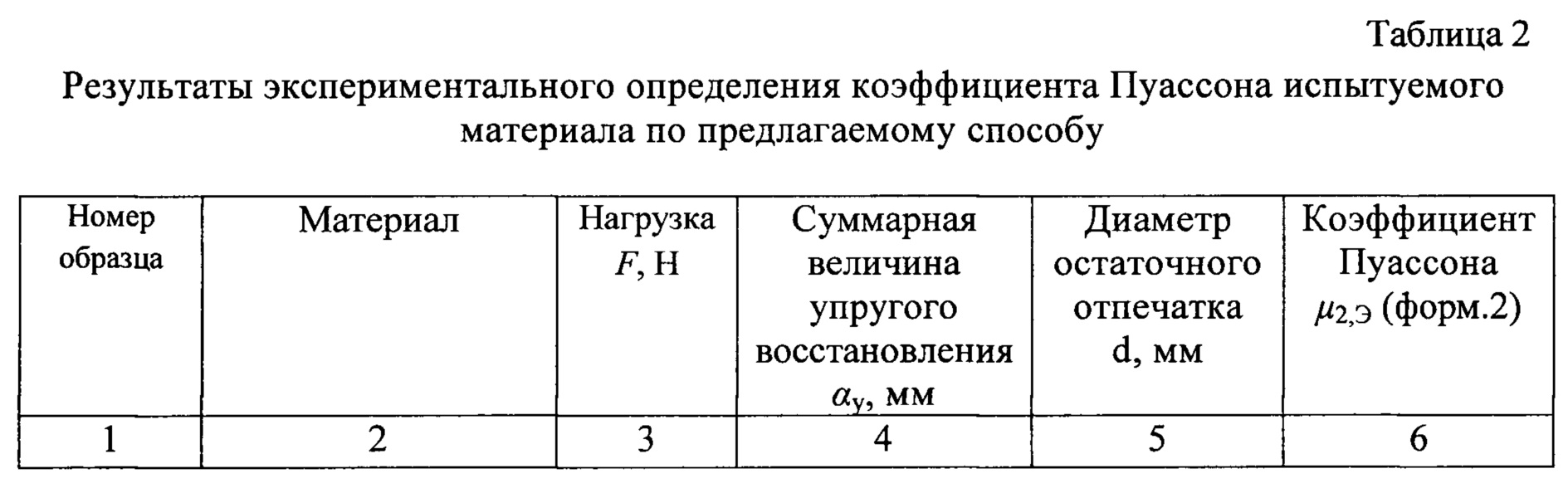

В таблице 2 приведены результаты экспериментального определения коэффициента Пуассона испытуемого материала по предлагаемому способу. В таблице 3 сопоставлены результаты определения коэффициента Пуассона предлагаемым способом и приведенными в таблице 1 справочными данными, принятыми в качестве эталонных. Как видно из таблицы 3, при использовании предлагаемого способа погрешность определения коэффициента Пуассона по сравнению с эталонным данными не превышает (3…5)% и имеет характер двухстороннего разброса.

Таким образом, результаты экспериментальной проверки свидетельствуют о пригодности предлагаемого способа для практического использования.

Использование предлагаемого способа по сравнению с известными обеспечивает следующие преимущества.

Способ обладает достаточно высокой точностью: погрешность определения коэффициента Пуассона не превышает (3…5)% для различных черных и цветных металлов в широком диапазоне изменения упругих свойств их материалов, что для оценки коэффициента Пуассона материала деталей вполне удовлетворительно. Отметим, что погрешность при определении коэффициента Пуассона по способу-прототипу (патент РФ №2410667) может достигать 9%.

В связи с этим предлагаемый способ позволяет повысить точность определения коэффициента Пуассона без разрушения материала и может быть использован для определения коэффициента Пуассона различных черных и цветных металлов, из которых изготавливаются детали машин.

Таким образом, способ, воплощающий заявленное изобретение, предусматривает, определение модуля Юнга испытуемого материала, затем испытуемый материал подвергают индентированию и определяют коэффициент Пуассона, при этом используют упругий индентор в виде сферы, определяют упругие константы материала сферического индентора, производят однократное индентирование нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют в процессе снятия нагрузки суммарную величину упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упруго деформированной поверхности сферического индентора в центре контакта, измеряют диаметр остаточного отпечатка на поверхности испытуемого материала, а величину коэффициента Пуассона определяют по предложенной формуле.

Способ предназначен для использования в промышленности для определения коэффициента Пуассона без разрушения материала деталей.

Claims (9)

- Способ определения коэффициента Пуассона, включающий определение модуля Юнга испытуемого материала, заключающийся в том, что испытуемый материал подвергают индентированию и определяют коэффициент Пуассона, отличающийся тем, что используют упругий индентор в виде сферы, определяют упругие константы материала сферического индентора, производят однократное индентирование нагрузкой, находящейся в диапазоне, соответствующем измерению твердости, измеряют в процессе снятия нагрузки суммарную величину упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упругодеформированной поверхности сферического индентора в центре контакта, измеряют диаметр остаточного отпечатка на поверхности испытуемого материала, а величину коэффициента Пуассона определяют по формуле

- где μ2 - коэффициент Пуассона испытуемого материала,

- Е2 - модуль Юнга испытуемого материала (МПа),

- d - диаметр остаточного отпечатка на поверхности испытуемого материала (мм),

- αy - суммарная величина упругого восстановления упругопластического отпечатка на поверхности испытуемого материала и упругодеформированной поверхности сферического индентора в центре контакта (мм),

- F - нагрузка на сферический индентор (Н),

- μ1 - коэффициент Пуассона материала сферического индентора,

- E1 - модуль Юнга материала сферического индентора (МПа).

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2019109587A RU2715887C1 (ru) | 2019-04-01 | 2019-04-01 | Способ определения коэффициента пуассона |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2019109587A RU2715887C1 (ru) | 2019-04-01 | 2019-04-01 | Способ определения коэффициента пуассона |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2715887C1 true RU2715887C1 (ru) | 2020-03-04 |

Family

ID=69768247

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2019109587A RU2715887C1 (ru) | 2019-04-01 | 2019-04-01 | Способ определения коэффициента пуассона |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2715887C1 (ru) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115711701A (zh) * | 2022-11-09 | 2023-02-24 | 上海交通大学 | 基于压痕的视触觉传感器力学参数原位标定方法 |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2269762C1 (ru) * | 2004-07-19 | 2006-02-10 | Тверской государственный технический университет | Способ измерения износа материалов |

| CN101063646A (zh) * | 2006-04-24 | 2007-10-31 | 香港理工大学 | 通过压痕测试确定材料或组织的杨氏模量和泊松比的方法 |

| RU2335756C1 (ru) * | 2007-02-01 | 2008-10-10 | Гурий Иштванович Микита | Волновой способ контроля свойств материалов |

| RU2611078C1 (ru) * | 2013-01-31 | 2017-02-21 | Фронтикс, Инк. | Способ определения остаточного напряжения с применением инструментального индентирования, носитель информации с соответствующей компьютерной программой и устройство для инструментального индентирования, предназначенное для реализации инструментального индентирования с использованием носителя информации |

| RU2646442C1 (ru) * | 2016-10-04 | 2018-03-05 | Федеральное государственное бюджетное учреждение науки Институт машиноведения им. А.А. Благонравова Российской академии наук (ИМАШ РАН) | Способ определения физико-механических характеристик модифицированного поверхностного слоя материала изделия и устройство для его осуществления |

-

2019

- 2019-04-01 RU RU2019109587A patent/RU2715887C1/ru not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2269762C1 (ru) * | 2004-07-19 | 2006-02-10 | Тверской государственный технический университет | Способ измерения износа материалов |

| CN101063646A (zh) * | 2006-04-24 | 2007-10-31 | 香港理工大学 | 通过压痕测试确定材料或组织的杨氏模量和泊松比的方法 |

| RU2335756C1 (ru) * | 2007-02-01 | 2008-10-10 | Гурий Иштванович Микита | Волновой способ контроля свойств материалов |

| RU2611078C1 (ru) * | 2013-01-31 | 2017-02-21 | Фронтикс, Инк. | Способ определения остаточного напряжения с применением инструментального индентирования, носитель информации с соответствующей компьютерной программой и устройство для инструментального индентирования, предназначенное для реализации инструментального индентирования с использованием носителя информации |

| RU2646442C1 (ru) * | 2016-10-04 | 2018-03-05 | Федеральное государственное бюджетное учреждение науки Институт машиноведения им. А.А. Благонравова Российской академии наук (ИМАШ РАН) | Способ определения физико-механических характеристик модифицированного поверхностного слоя материала изделия и устройство для его осуществления |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN115711701A (zh) * | 2022-11-09 | 2023-02-24 | 上海交通大学 | 基于压痕的视触觉传感器力学参数原位标定方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US9702798B1 (en) | Method for evaluating fracture toughness using instrumented indentation testing | |

| Menčík | Determination of mechanical properties by instrumented indentation | |

| Tisza et al. | New methods for predicting the formability of sheet metals | |

| KR100643193B1 (ko) | 연속압입시험을 이용한 선형적인 가공경화현상을 갖는재료의 가상의 가공경화지수, 응력계수,항복강도 및인장강도 결정방법 | |

| Chandra et al. | Fracture toughness evaluation of interstitial free steel sheet using Essential Work of Fracture (EWF) method | |

| Arunkumar | A review of indentation theory | |

| RU2646442C1 (ru) | Способ определения физико-механических характеристик модифицированного поверхностного слоя материала изделия и устройство для его осуществления | |

| RU2715887C1 (ru) | Способ определения коэффициента пуассона | |

| RU2599069C1 (ru) | Способ определения предела выносливости материала при растяжении-сжатии | |

| RU2516391C1 (ru) | Способ определения зоны пластической деформации под изломом в образце | |

| Mencin et al. | A method for measuring the hardness of the surface layer on hot forging dies using a nanoindenter | |

| Suzuki et al. | Hardness measurement for metals using lightweight Herbert pendulum hardness tester with cylindrical indenter | |

| RU2700328C2 (ru) | Способ определения предела выносливости материала при изгибе | |

| KR20130077923A (ko) | 예압분포 산출방법 | |

| KR101655566B1 (ko) | 유리소재 안전성 평가 장치 및 평가 방법 | |

| RU2721314C1 (ru) | Способ определения относительного сужения после разрыва | |

| RU2680111C1 (ru) | Способ определения истинного сопротивления разрыву | |

| RU2123175C1 (ru) | Способ определения предела контактной выносливости материала | |

| Buchheit et al. | Measuring residual stress in glasses and ceramics using instrumented indentation | |

| RU2756376C1 (ru) | Способ определения предела текучести материала при смятии | |

| RU2797941C1 (ru) | Способ диагностики и контроля качества контролируемого объекта | |

| Baltazar et al. | Ultrasonic determination of real contact area of randomly rough surfaces in elastoplastic contact | |

| RU2488806C1 (ru) | Способ определения пластической твердости материала образца | |

| Budiarsa | Strain Hardening Exponent Prediction by Indentation Size Effect (ISE) of Vickers Hardness | |

| RU2141638C1 (ru) | Способ определения твердости |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20210402 |