RU2670896C1 - Reinforced thermoplastic composite material and a method for the production thereof - Google Patents

Reinforced thermoplastic composite material and a method for the production thereof Download PDFInfo

- Publication number

- RU2670896C1 RU2670896C1 RU2018103046A RU2018103046A RU2670896C1 RU 2670896 C1 RU2670896 C1 RU 2670896C1 RU 2018103046 A RU2018103046 A RU 2018103046A RU 2018103046 A RU2018103046 A RU 2018103046A RU 2670896 C1 RU2670896 C1 RU 2670896C1

- Authority

- RU

- Russia

- Prior art keywords

- fibers

- polymer

- discrete

- thermoplastic

- composite material

- Prior art date

Links

- 229920001169 thermoplastic Polymers 0.000 title claims abstract description 39

- 239000004416 thermosoftening plastic Substances 0.000 title claims abstract description 38

- 238000000034 method Methods 0.000 title claims abstract description 29

- 239000002131 composite material Substances 0.000 title claims abstract description 23

- 238000004519 manufacturing process Methods 0.000 title abstract description 7

- 239000000835 fiber Substances 0.000 claims abstract description 61

- 229920000642 polymer Polymers 0.000 claims abstract description 51

- 239000000463 material Substances 0.000 claims abstract description 38

- 239000011159 matrix material Substances 0.000 claims abstract description 24

- 238000005470 impregnation Methods 0.000 claims abstract description 5

- 239000000126 substance Substances 0.000 claims abstract description 4

- 239000012763 reinforcing filler Substances 0.000 claims description 15

- 239000008187 granular material Substances 0.000 claims description 11

- 229920000049 Carbon (fiber) Polymers 0.000 claims description 8

- 239000004917 carbon fiber Substances 0.000 claims description 8

- 239000012815 thermoplastic material Substances 0.000 claims description 7

- 239000003365 glass fiber Substances 0.000 claims description 6

- 238000002844 melting Methods 0.000 claims description 5

- 230000008018 melting Effects 0.000 claims description 5

- 239000011208 reinforced composite material Substances 0.000 claims description 2

- 239000002861 polymer material Substances 0.000 claims 1

- 238000005516 engineering process Methods 0.000 abstract description 2

- 230000000694 effects Effects 0.000 abstract 1

- 239000012744 reinforcing agent Substances 0.000 abstract 1

- 239000012783 reinforcing fiber Substances 0.000 description 6

- 230000002787 reinforcement Effects 0.000 description 5

- 239000011521 glass Substances 0.000 description 4

- -1 polypropylene Polymers 0.000 description 4

- 238000001125 extrusion Methods 0.000 description 3

- 239000000203 mixture Substances 0.000 description 3

- 239000000047 product Substances 0.000 description 3

- 239000004952 Polyamide Substances 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 239000004743 Polypropylene Substances 0.000 description 2

- VNWKTOKETHGBQD-UHFFFAOYSA-N methane Chemical compound C VNWKTOKETHGBQD-UHFFFAOYSA-N 0.000 description 2

- 229920002647 polyamide Polymers 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 229920001155 polypropylene Polymers 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920006231 aramid fiber Polymers 0.000 description 1

- 239000011230 binding agent Substances 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 238000010276 construction Methods 0.000 description 1

- 230000005611 electricity Effects 0.000 description 1

- 239000003733 fiber-reinforced composite Substances 0.000 description 1

- 239000012765 fibrous filler Substances 0.000 description 1

- 239000002657 fibrous material Substances 0.000 description 1

- 239000000945 filler Substances 0.000 description 1

- 239000012467 final product Substances 0.000 description 1

- 238000010438 heat treatment Methods 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 238000004321 preservation Methods 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000011265 semifinished product Substances 0.000 description 1

- 230000003068 static effect Effects 0.000 description 1

- 239000000758 substrate Substances 0.000 description 1

- 229920005992 thermoplastic resin Polymers 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Classifications

-

- C—CHEMISTRY; METALLURGY

- C08—ORGANIC MACROMOLECULAR COMPOUNDS; THEIR PREPARATION OR CHEMICAL WORKING-UP; COMPOSITIONS BASED THEREON

- C08J—WORKING-UP; GENERAL PROCESSES OF COMPOUNDING; AFTER-TREATMENT NOT COVERED BY SUBCLASSES C08B, C08C, C08F, C08G or C08H

- C08J5/00—Manufacture of articles or shaped materials containing macromolecular substances

- C08J5/04—Reinforcing macromolecular compounds with loose or coherent fibrous material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C70/00—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts

- B29C70/04—Shaping composites, i.e. plastics material comprising reinforcements, fillers or preformed parts, e.g. inserts comprising reinforcements only, e.g. self-reinforcing plastics

- B29C70/28—Shaping operations therefor

- B29C70/40—Shaping or impregnating by compression not applied

- B29C70/50—Shaping or impregnating by compression not applied for producing articles of indefinite length, e.g. prepregs, sheet moulding compounds [SMC] or cross moulding compounds [XMC]

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H3/00—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length

- D04H3/02—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments

- D04H3/04—Non-woven fabrics formed wholly or mainly of yarns or like filamentary material of substantial length characterised by the method of forming fleeces or layers, e.g. reorientation of yarns or filaments in rectilinear paths, e.g. crossing at right angles

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Composite Materials (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Manufacturing & Machinery (AREA)

- Materials Engineering (AREA)

- Health & Medical Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Medicinal Chemistry (AREA)

- Polymers & Plastics (AREA)

- Organic Chemistry (AREA)

- Reinforced Plastic Materials (AREA)

Abstract

Description

Область техники, к которой относится изобретениеThe technical field to which the invention relates.

Настоящее изобретение относится к способу получения армированного термопластичного композиционного материала и к материалу, полученному этим способом.The present invention relates to a method for producing a reinforced thermoplastic composite material and to the material obtained by this method.

Уровень техникиThe level of technology

Известен способ получения армированного полимерного композиционного материала, в котором волокнистый наполнитель пропитывают эпоксидным связующим (патент РФ №2102407, опубл. 20.01.1998). Получаемый по этому способу материал с однонаправленным армированием непрерывными волокнами в виде ровинга обладает свойством высокой неоднородности поля упруго-прочностных характеристик, которые максимальны в направлении вытяжки ленты, но существенно ниже в иных направлениях, в том числе в трансверсальном, поскольку все армирующие волокна ориентированы только в одном направлении, а в иных направлениях армирование отсутствует.A method of obtaining a reinforced polymer composite material, in which the fibrous filler is impregnated with epoxy binder (RF patent №2102407, publ. 01.20.1998). The material obtained by this method with unidirectional reinforcement with continuous fibers in the form of roving has the property of high field heterogeneity of elastic-strength characteristics, which are maximum in the direction of stretching the tape, but significantly lower in other directions, including the transversal one, since all the reinforcing fibers are oriented only in in one direction and in other directions there is no reinforcement.

В патенте РФ №2550892 (опубл. 20.05.2015) описан армированный волокнами композитный материал, который получается путем пресс-формования беспорядочного мата, который содержит термопластическую смолу и армирующие волокна определенной длины (от 5 до 100 мм). В плоскости беспорядочного мата армирующие волокна не ориентированы определенным образом, а диспергированы и расположены в случайных направлениях. Этот материал обладает достаточно высокой изотропностью характеристик, однако изготавливать из него изделия можно только прессованием, но не экструзией.In the patent of the Russian Federation No. 2550892 (published on 05/20/2015) a fiber-reinforced composite material is described, which is obtained by molding a random mat that contains a thermoplastic resin and reinforcing fibers of a certain length (from 5 to 100 mm). In the plane of the irregular mat, the reinforcing fibers are not oriented in a certain way, but are dispersed and arranged in random directions. This material has a fairly high isotropic characteristics, however, to make products from it can only be pressing, but not extrusion.

В заявке США №2004/0080071 (опубл. 29.04.2004) описан термопластичный композитный строительный продукт с непрерывным волоконным армированием, получаемый экструзией полимерного волоконного материала и матричного полимера. Недостатком этого материала является однонаправленность армирующих волокон в конечном продукте.In the application US No. 2004/0080071 (publ. 04.29.2004) a thermoplastic composite construction product with continuous fiber reinforcement, obtained by extrusion of a polymeric fiber material and a matrix polymer, is described. The disadvantage of this material is the unidirectionality of the reinforcing fibers in the final product.

Наиболее близкий аналог описан в заявке США №2015/0044438 (опубл. 12.02.2015), где раскрыт плоский композитный материал, содержащий один слой из дискретного армирующего волоконного ровинга, а другой - из термопластичного нетканого материала с хаотичным расположением армирующих волокон, причем оба этих слоя сшиваются в процессе изготовления конечного материала. Такой материал имеет высокую изотропность поля упруго-прочностных характеристик, однако операция сшивания существенно усложняет процесс изготовления такого материала.The closest analogue is described in US application No. 2015/0044438 (publ. 12.02.2015), where a flat composite material is disclosed containing one layer of discrete reinforcing fiber roving, and the other of thermoplastic nonwoven material with a random arrangement of reinforcing fibers, both of which The layers are stitched in the process of making the final material. Such a material has a high isotropy of the elastic-strength field, however, the stitching operation significantly complicates the process of manufacturing such a material.

Раскрытие изобретенияDISCLOSURE OF INVENTION

Задачей настоящего изобретения является преодоление недостатков ближайшего аналога и обеспечение технического результата в виде расширения арсенала технических средств, повышения однородности механических характеристик материала в различных направлениях приложения к нему нагрузки и упрощения способа получения материала.The present invention is to overcome the shortcomings of the closest analogue and provide a technical result in the form of expanding the arsenal of technical means, increasing the uniformity of the mechanical characteristics of the material in various directions of application to it load and simplify the method of obtaining material.

Для решения поставленной задачи и достижения указанного технического результата в первом объекте настоящего изобретения предложен способ получения армированного термопластичного композиционного материала, заключающийся в том, что: протягивают некрученые непрерывные волокна основы через пропиточную фильеру с калибровочным выходным отверстием; подают в пропиточную фильеру расплавленный полимер, формирующий термопластичную матрицу композиционного материала и содержащий дискретные волокна армирующего наполнителя; при этом выбирают величину тянущего усилия для протягивания основы из условия обеспечения пропитки расплавленным полимером основы в процессе ее протягивания через калибровочное выходное отверстие.To solve the problem and achieve the technical result in the first object of the present invention, a method for producing a reinforced thermoplastic composite material is proposed, namely: stretching the untwisted continuous fibers of the substrate through an impregnating die with a calibration outlet; served in the impregnating die plate molten polymer, forming a thermoplastic matrix of a composite material and containing discrete fibers of reinforcing filler; at the same time, the amount of pulling force is chosen for pulling the base out of the condition for providing the base with molten polymer during the process of pulling it through the calibration outlet.

В данном случае, как и в ближайшем аналоге, протягивают некрученые непрерывные волокна основы через пропиточную фильеру с калибровочным выходным отверстием и подают в пропиточную фильеру расплавленный полимер, формирующий термопластичную матрицу композиционного материала. Но, в отличие от ближайшего аналога, расплавленный полимер содержит дискретные волокна армирующего наполнителя, которые в процессе пропитки волокон основы этим полимером распределяются хаотично по объему, чему способствует также должная величина усилия, тянущего основу.In this case, as in the nearest analogue, untwisted continuous fibers of the base are drawn through the impregnating die with a calibration outlet and fed to the impregnating die, the molten polymer forming the thermoplastic matrix of the composite material. But, unlike the closest analogue, the molten polymer contains discrete reinforcing filler fibers, which are randomly distributed in volume during the process of impregnating the base fibers, which is also due to the proper amount of force pulling the base.

Особенность способа по первому объекту настоящего изобретения состоит в том, что расплавленный полимер могут подавать в пропиточную фильеру из экструдера, куда загружают гранулы полимера термопластичной матрицы с дискретными волокнами армирующего наполнителя.The peculiarity of the method according to the first object of the present invention is that the molten polymer can be fed into the impregnating die from an extruder where polymer granules of a thermoplastic matrix with discrete fibers of reinforcing filler are loaded.

Альтернативная особенность способа по первому объекту настоящего изобретения состоит в том, что расплавленный полимер могут подавать в пропиточную фильеру из экструдера, куда загружают гранулы полимера термопластичной матрицы и гранулы полимера с дискретными волокнами армирующего наполнителя.An alternative feature of the method according to the first object of the present invention is that the molten polymer can be fed into the impregnating die from an extruder, where polymer granules of a thermoplastic matrix and polymer granules with discrete reinforcing filler fibers are loaded.

Еще одна особенность способа по первому объекту настоящего изобретения состоит в том, что основу в пропиточной фильере могут нагревать до температуры выше точки плавления термопластичного материала.Another feature of the method according to the first object of the present invention is that the base in the impregnating die can be heated to a temperature above the melting point of the thermoplastic material.

Наконец, еще одна особенность способа по первому объекту настоящего изобретения состоит в том, что калибровочное выходное отверстие могут заранее профилировать для получения профильного армированного композиционного материала.Finally, another feature of the method according to the first object of the present invention is that the calibration outlet can be pre-shaped to obtain a core reinforced composite material.

Для решения той же задачи и достижения того же технического результата во втором объекте настоящего изобретения предложен армированный термопластичный композиционный материал, получаемый способом по первому объекту настоящего изобретения.To solve the same problem and achieve the same technical result in the second object of the present invention proposed reinforced thermoplastic composite material obtained by the method according to the first object of the present invention.

Особенность материала по второму объекту настоящего изобретения состоит в том, что полимер термопластичной матрицы и полимер с дискретными волокнами могут иметь разные показатели текучести расплава.The peculiarity of the material according to the second object of the present invention is that the polymer of the thermoplastic matrix and the polymer with discrete fibers can have different melt flow rates.

Другая особенность материала по второму объекту настоящего изобретения состоит в том, что полимер термопластичной матрицы и полимер с дискретными волокнами могут быть полимерами различной химической природы, обладающими свойствами совместимости между собой.Another feature of the material according to the second object of the present invention is that the polymer of the thermoplastic matrix and the polymer with discrete fibers can be polymers of different chemical nature, possessing compatibility properties with each other.

Еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что дискретные волокна могут быть выполнены из материалов двух или более типов.Another feature of the material according to the second object of the present invention is that discrete fibers can be made of materials of two or more types.

Еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что дискретные волокна могут быть выполнены в двух или более типоразмерах по номинальным значениям диаметра и длины.Another feature of the material according to the second object of the present invention is that discrete fibers can be made in two or more sizes according to the nominal values of diameter and length.

При этом соотношение длины к диаметру может составлять от 20 до 40 для стеклянных волокон и от 40 до 80 для углеродных волокон.The ratio of length to diameter can be from 20 to 40 for glass fibers and from 40 to 80 for carbon fibers.

Еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что поверхности дискретных волокон и (или) непрерывных волокон могут быть заранее обработаны для лучшего последующего сцепления с термопластичным материалом полимера.Another feature of the material according to the second object of the present invention is that the surfaces of the discrete fibers and (or) continuous fibers can be pre-processed for better subsequent adhesion to the thermoplastic material of the polymer.

Наконец, еще одна особенность материала по второму объекту настоящего изобретения состоит в том, что массовое соотношение дискретных волокон по отношению к полимерной матрице могут быть выбраны в пределах от 3% до 25%, а непрерывных волокон от 100 до 220%.Finally, another feature of the material according to the second object of the present invention is that the mass ratio of discrete fibers with respect to the polymer matrix can be selected from 3% to 25%, and continuous fibers from 100 to 220%.

Подробное описание вариантов осуществленияDetailed description of embodiments

Настоящее изобретение направлено на получение полимерного композиционного термопластичного материала с улучшенной однородностью механических характеристик в различных направлениях приложения нагрузки (механического напряжения), что характерно для композитов, наполненных дискретными волокнами, но с сохранением технологичности термопласта с однонаправленным армированием, а именно: возможности переработки методами пултрузии и намотки, при которых к профилю (например, ленте или полуфабрикату иного сечения) прикладывается тянущее усилие при одновременном нагревании до температуры выше точки плавления полимерной матрицы, что было бы невозможно при армировании только дискретными волокнами.The present invention is directed to obtaining a polymer composite thermoplastic material with improved uniformity of mechanical characteristics in various directions of load application (mechanical stress), which is typical for composites filled with discrete fibers, but with preservation of the thermoplastic processability with unidirectional reinforcement, namely: processing by pultrusion methods and winding, in which the profile (for example, a tape or semi-finished product of a different section) is attached pulling Leah while heating to a temperature above the melting point of the polymer matrix, which would be impossible when only the discrete reinforcement fibers.

Для получения армированного термопластичного композиционного материала по настоящему изобретению выбирают в качестве основы некрученые непрерывные волокна (ровинг), обычно намотанные на барабан. Эти волокна протягивают с заданным усилием через пропиточную фильеру, обычно зигзагообразную, с калибровочным выходным отверстием в месте выхода ровинга из пропиточной фильеры.To obtain a reinforced thermoplastic composite material according to the present invention, non-twisted continuous fibers (roving), usually wound on a drum, are chosen as the basis. These fibers are pulled through with a predetermined force through the impregnating die, usually zigzag, with a calibration outlet at the exit point of the roving from the impregnating spinnerets.

В пропиточную фильеру с протягиваемой основой подают расплавленный полимер, который формирует термопластичную матрицу получаемого композиционного материала. Важно, что расплавленный полимер содержит в своем составе дискретные волокна армирующего наполнителя.A molten polymer is fed to the impregnating die with the base being pulled, which forms the thermoplastic matrix of the composite material obtained. It is important that the molten polymer contains in its composition the discrete fibers of the reinforcing filler.

Расплавленный полимер подают в пропиточную фильеру, как правило, из экструдера, куда загружают либо гранулы полимера термопластичной матрицы, содержащие дискретные волокна армирующего наполнителя, либо гранулы полимера термопластичной матрицы и гранулы полимера с дискретными волокнами армирующего наполнителя. Готовые марки гранулированных полимеров с наполнением дискретными волокнами являются коммерчески доступными материалами. В случае применения полиами-да-6, для примера, может быть использована марка ПА-6-ЛТ-СВ15ПW производства ОАО «Гродно Азот - Химволокно» с содержанием 15% дискретных стеклянных волокон. В любом случае при расплавлении гранул, загруженных в экструдер, получают расплавленный полимер, уже содержащий дискретные волокна армирующего наполнителя.The molten polymer is fed to the impregnating die, usually from an extruder, where either polymer granules of a thermoplastic matrix containing discrete fibers of a reinforcing filler or polymer granules of a thermoplastic matrix and polymer granules with discrete fibers of a reinforcing filler are loaded. Finished grades of granulated polymers filled with discrete fibers are commercially available materials. In the case of the use of polyamide da 6, for example, the brand PA-6-LT-SV15PW produced by Grodno Azot - Khimvolokno with a content of 15% discrete glass fibers can be used. In any case, by melting the granules loaded into the extruder, a molten polymer that already contains discrete fibers of reinforcing filler is obtained.

Содержащиеся в гранулах дискретные волокна могут быть выполнены как из одного материала, так и из материалов двух или более типов. К примеру, дискретные волокна могут быть изготовлены из стекловолокон, углеродных волокон или арамидных волокон, как это известно из вышеупомянутого ближайшего аналога. Возможность комбинировать в одном материале различные по своей природе типы армирующих наполнителей, например стеклянные непрерывные волокна и дискретные углеродные волокна, является преимуществом армированного термопластичного композиционного материала по настоящему изобретению. В приведенном примере дискретные углеродные волокна будут обеспечивать не только улучшенную равномерность поля упруго-прочностных характеристик, но и предотвращать накопление статического электричества в получаемом материале, повышая его электрическую проводимость.The discrete fibers contained in the granules can be made from one material or from two or more types of materials. For example, discrete fibers can be made from glass fibers, carbon fibers, or aramid fibers, as is known from the aforementioned closest analogue. The ability to combine different types of reinforcing fillers in one material, for example glass continuous fibers and discrete carbon fibers, is an advantage of the reinforced thermoplastic composite material of the present invention. In the above example, discrete carbon fibers will not only provide improved uniformity of the field of elastic-strength characteristics, but also prevent the accumulation of static electricity in the resulting material, increasing its electrical conductivity.

Дискретные волокна армирующего наполнителя могут быть выполнены в двух или более типоразмерах по номинальным значениям диаметра и длины этих волокон. Например, соотношение длины к диаметру волокон может составлять от 20 до 40 для стеклянных волокон и от 40 до 80 для углеродных волокон.Discrete fibers of the reinforcing filler can be made in two or more sizes according to the nominal values of the diameter and length of these fibers. For example, the ratio of the length to the diameter of the fibers can be from 20 to 40 for glass fibers and from 40 to 80 for carbon fibers.

Предпочтительно, чтобы поверхности дискретных волокон и (или) непрерывных волокон были заранее обработаны для лучшего последующего сцепления с термопластичным материалом полимера, формирующего термопластичную матрицу получаемого композиционного материала. Виды такой обработки, оптимальной для каждого армирующего наполнителя применительно к той или иной термопластичной матрице, указываются разработчиком армирующего наполнителя.Preferably, the surfaces of the discrete fibers and / or continuous fibers are pretreated for better subsequent adhesion with the thermoplastic material of the polymer forming the thermoplastic matrix of the composite material obtained. The types of such processing, optimal for each reinforcing filler in relation to one or another thermoplastic matrix, are specified by the developer of the reinforcing filler.

Следует отметить, что полимер термопластичной матрицы и полимер с дискретными волокнами могут иметь разные показатели текучести расплава. Отметим также, что полимер термопластичной матрицы и полимер с дискретными волокнами могут быть полимерами различной химической природы, обладающими свойствами совместимости между собой. К примеру, это могут быть полипропилен и полиэтилен, либо полиамид и полиэтилен.It should be noted that the polymer of the thermoplastic matrix and the polymer with discrete fibers may have different melt flow rates. Note also that the polymer of the thermoplastic matrix and the polymer with discrete fibers can be polymers of different chemical nature, possessing compatibility properties with each other. For example, it can be polypropylene and polyethylene, or polyamide and polyethylene.

Можно отметить также, что массовое соотношение дискретных волокон по отношению к полимерной матрице могут быть выбраны в пределах от 3% до 25%, а непрерывных волокон от 100 до 220%.It can also be noted that the mass ratio of discrete fibers in relation to the polymer matrix can be selected in the range from 3% to 25%, and continuous fibers from 100 to 220%.

Во всех указанных случаях необходимо выбирать величину тянущего усилия для протягивания основы через пропиточную фильеру из условия обеспечения пропитки расплавленным полимером основы, протягиваемой через калибровочное выходное отверстие.In all these cases, it is necessary to choose the amount of pulling force for pulling the base through the impregnating die from the condition of providing impregnation with the molten polymer of the base, being pulled through the calibration outlet.

Для улучшения пропитки основу в пропиточной фильере могут нагревать до температуры выше точки плавления термопластичного материала. Тогда нагретая основа не будет охлаждать расплавленный термопластичный материал, который будет лучше проникать между волокнами основы.To improve the impregnation, the base in the impregnating filler can be heated to a temperature above the melting point of the thermoplastic material. Then the heated base will not cool the molten thermoplastic material, which will better penetrate between the fibers of the base.

Способ по настоящему изобретению позволяет получать сразу готовые изделия из армированного термопластичного композиционного материала. Для этого калибровочное выходное отверстие можно заранее профилировать для получения соответствующего профиля.The method according to the present invention allows to obtain immediately finished products from a reinforced thermoplastic composite material. For this, the calibration outlet can be pre-shaped to obtain the appropriate profile.

В Таблице 1 приведены некоторые характеристики материала без дискретных волокон (в первой и шестой строках) и материалов с различными количественными соотношениями непрерывных и дискретных волокон. В Таблице 1 обозначено l/d - отношение длины волокон к их диаметру. В строках 1-5 и 9 Таблицы 1 упомянута термопластичная лента, изготовленная из стеклоровинга Т30 Р319 17М 2400 тех (производство ОАО «ОСВ СТЕКЛОВОЛОКНО», г. Гусь-Хрустальный), а в строках 6-8 - термопластичная лента, изготовленная из непрерывного углеволокна ZOL-TEK™ PX35CARBON FIBER TOW (производство фирмы ZOLTEK, США).Table 1 shows some characteristics of a material without discrete fibers (in the first and sixth rows) and materials with different quantitative ratios of continuous and discrete fibers. Table 1 denotes l / d - the ratio of the length of the fibers to their diameter. In rows 1-5 and 9 of Table 1, a thermoplastic tape made of T30 P319 17M 2400 glass tiling is mentioned (manufactured by OSV STEKLOVOLOKNO OJSC, Gus-Khrustalny), and in rows 6-8 a thermoplastic tape made of continuous carbon fiber ZOL-TEK ™ PX35CARBON FIBER TOW (manufactured by ZOLTEK, USA).

В Таблицах 1 и 2 для каждого термопласта указан предел текучести расплава (ПТР).In Tables 1 and 2 for each thermoplastic specified melt flow rate (MFR).

Как следует из Таблицы 1, введение дискретных волокон более 3% по массе сопровождается повышением показателей прочности при сдвиге на 8,3-26% и при сжатии на 10,9-15%, при этом прочность при растяжении для стеклонаполненных композиций практически не изменяется. Аналогичная зависимость имеет место для композиций, наполненных непрерывным углеродным волокном в сочетании с дискретными волокнами, имеющими определенное соотношение длины к диаметру, не затрудняющими процесс пропитки непрерывного волокна и процесс экструзии.As follows from Table 1, the introduction of discrete fibers of more than 3% by weight is accompanied by an increase in shear strength indicators by 8.3-26% and under compression by 10.9-15%, while the tensile strength for glass-filled compositions remains practically unchanged. A similar relationship holds for compositions filled with continuous carbon fiber in combination with discrete fibers having a certain length-to-diameter ratio that do not impede the impregnation process of the continuous fiber and the extrusion process.

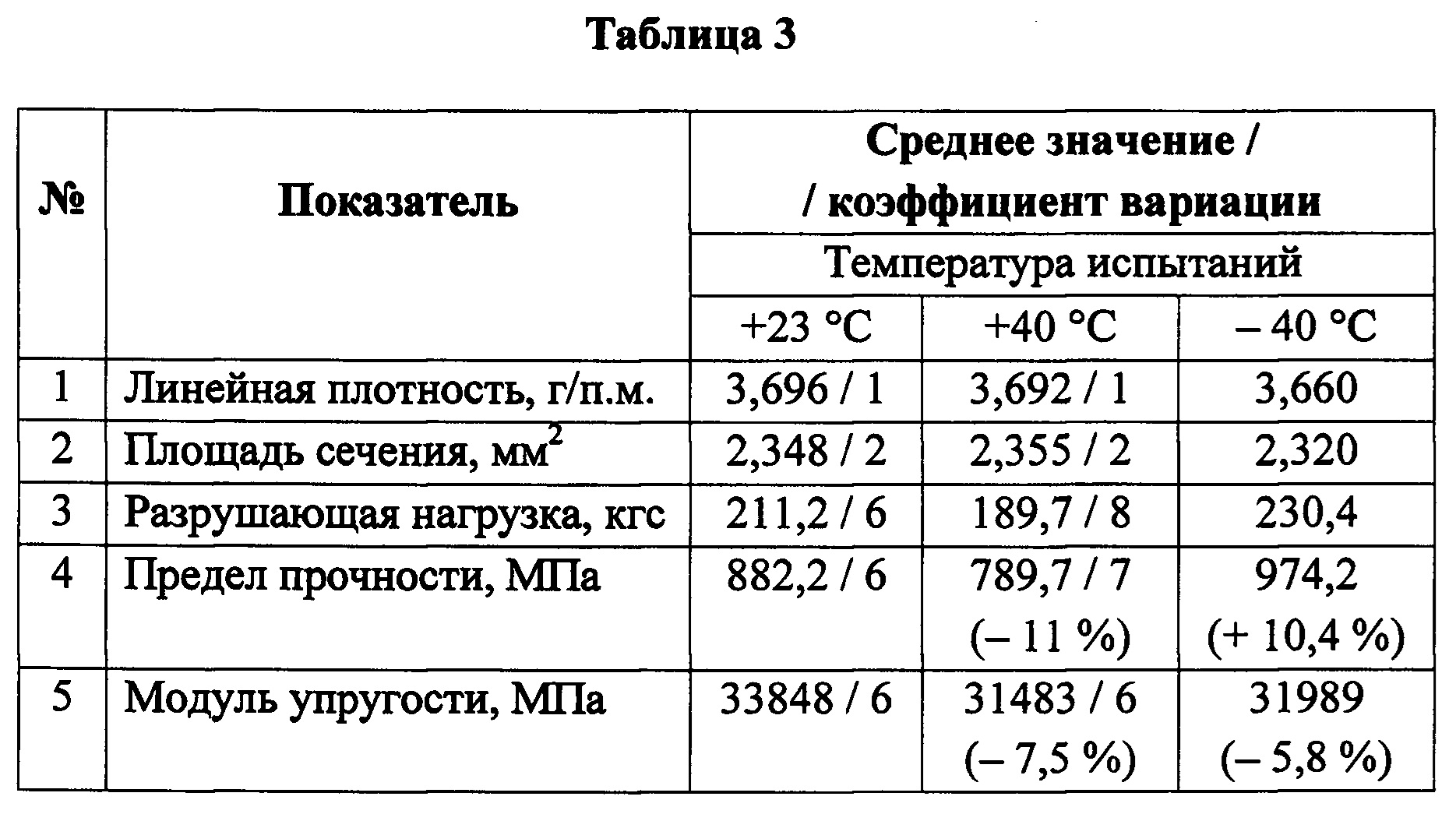

В Таблице 3 приведены физико-механические характеристики термопластичных лент, изготовленных из материала по настоящему изобретению в соответствии со строкой 5 Таблицы 1 (85 масс. частей полипропилена Moplen RP3484, 15 масс. частей дискретных стекловолокон с l/d=40 и 150 масс. частей непрерывного волокна из стеклоровинга Т30Р31917М2400ТЕХ).Table 3 shows the physico-mechanical characteristics of thermoplastic tapes made of the material of the present invention in accordance with row 5 of Table 1 (85 parts by weight of Moplen RP3484 polypropylene, 15 parts by weight of discrete glass fibers with l / d = 40 and 150 parts by weight continuous fiber from glass roving (T30P31917M2400TEH).

Таким образом, данное изобретение обеспечивает более простой способ получения армированного термопластичного композиционного материала и получаемый при этом материал с повышенной однородностью механических характеристик в различных направлениях приложения к нему нагрузки, благодаря чему расширяется арсенал технических средств.Thus, this invention provides an easier way to obtain a reinforced thermoplastic composite material and the resulting material with increased uniformity of mechanical characteristics in different directions of application of load to it, thereby expanding the arsenal of technical means.

Claims (16)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018103046A RU2670896C1 (en) | 2018-01-26 | 2018-01-26 | Reinforced thermoplastic composite material and a method for the production thereof |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2018103046A RU2670896C1 (en) | 2018-01-26 | 2018-01-26 | Reinforced thermoplastic composite material and a method for the production thereof |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2670896C1 true RU2670896C1 (en) | 2018-10-25 |

Family

ID=63923479

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2018103046A RU2670896C1 (en) | 2018-01-26 | 2018-01-26 | Reinforced thermoplastic composite material and a method for the production thereof |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2670896C1 (en) |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2094229C1 (en) * | 1990-06-29 | 1997-10-27 | Флекслайн Сервисиз Лтд. | Composite material production method |

| RU2102407C1 (en) * | 1994-01-10 | 1998-01-20 | Технологический институт Саратовского государственного технологического университета | Method of manufacturing reinforced polymer composite materials |

| US20040080071A1 (en) * | 2002-10-28 | 2004-04-29 | Jo Byeong H. | Thermoplastic composite decking profile of continuous fiber reinforcement |

| RU2247179C1 (en) * | 2003-12-10 | 2005-02-27 | Денисов Борис Григорьевич | Nonwoven material for reinforcement of road coat and method for manufacture of such material |

| US20150044438A1 (en) * | 2012-03-09 | 2015-02-12 | Quadrant Plastic Composites Ag | Planar composite material |

| RU2550892C1 (en) * | 2011-04-14 | 2015-05-20 | Тейдзин Лимитед | Composite reinforced with fibres |

-

2018

- 2018-01-26 RU RU2018103046A patent/RU2670896C1/en active

Patent Citations (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2094229C1 (en) * | 1990-06-29 | 1997-10-27 | Флекслайн Сервисиз Лтд. | Composite material production method |

| RU2102407C1 (en) * | 1994-01-10 | 1998-01-20 | Технологический институт Саратовского государственного технологического университета | Method of manufacturing reinforced polymer composite materials |

| US20040080071A1 (en) * | 2002-10-28 | 2004-04-29 | Jo Byeong H. | Thermoplastic composite decking profile of continuous fiber reinforcement |

| RU2247179C1 (en) * | 2003-12-10 | 2005-02-27 | Денисов Борис Григорьевич | Nonwoven material for reinforcement of road coat and method for manufacture of such material |

| EA006117B1 (en) * | 2003-12-10 | 2005-08-25 | Борис Григорьевич Денисов | Bonded material for reinforcing road pavements and method therefor |

| RU2550892C1 (en) * | 2011-04-14 | 2015-05-20 | Тейдзин Лимитед | Composite reinforced with fibres |

| US20150044438A1 (en) * | 2012-03-09 | 2015-02-12 | Quadrant Plastic Composites Ag | Planar composite material |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8329280B2 (en) | Chopped fiber bundle, molding material, and fiber reinforced plastic, and process for producing them | |

| KR101909362B1 (en) | Method of producing a fibrous material pre-impregnated with thermoplastic polymer in a fluid bed | |

| US20200338842A1 (en) | Composites product; a pultrusion continuous method for manufacturing thereof | |

| US4559262A (en) | Fibre reinforced compositions and methods for producing such compositions | |

| US5213889A (en) | Fibre-reinforced compositions and methods for producing such compositions | |

| US4549920A (en) | Method for impregnating filaments with thermoplastic | |

| US20170297274A1 (en) | Hybrid long fiber thermoplastic composites | |

| JP2006118111A (en) | Fiber aggregate bonded with polymer | |

| US9783646B2 (en) | Molding material for injection molding, extrusion molding or pultrusion molding, carbon-fiber-reinforced thermoplastic resin pellet, molding product, method for producing injection molded product, and injection molded product | |

| Mosleh et al. | Manufacture and properties of a polyethylene homocomposite | |

| WO2018204743A1 (en) | Pultruded impregnated fibers and uses therefor | |

| CN103826819A (en) | Flexible reinforcement fiber yarn pre-impregnated with resin | |

| RU2381905C2 (en) | Rod for concrete reinforcement and method of its manufacturing | |

| CN112029270A (en) | Continuous glass fiber reinforced nylon 6 composite material suitable for preparing arrow and bow sheet and preparation method and application thereof | |

| JPWO2013175581A1 (en) | Fiber-reinforced plastic and method for producing the same | |

| RU2670896C1 (en) | Reinforced thermoplastic composite material and a method for the production thereof | |

| He et al. | Mechanical properties of long glass fiber-reinforced polypropylene composites and their influence factors | |

| WO2013179891A1 (en) | Carbon fiber composite material | |

| WO2002098961A1 (en) | Polymer powder coated roving for making structural composite | |

| CN1646443A (en) | Fiber glass product incorporating string binders | |

| US11312825B2 (en) | Structure | |

| KR102483485B1 (en) | Long fiber reinforced thermoplastics and molded article fabricated by the same | |

| KR20190075699A (en) | Polymer coated natural fiber composite material and method for manufacturing thereof | |

| JP2013203942A (en) | Thermoplastic prepreg and method of manufacturing the same | |

| KR102439566B1 (en) | Manufacturing method of carbon fiber-reinforced PA6 composite by LFT process and long-fiber reinforced PA6 composite manufactured thereby |