RU2656764C1 - Фильтрующий нетканый материал - Google Patents

Фильтрующий нетканый материал Download PDFInfo

- Publication number

- RU2656764C1 RU2656764C1 RU2017120418A RU2017120418A RU2656764C1 RU 2656764 C1 RU2656764 C1 RU 2656764C1 RU 2017120418 A RU2017120418 A RU 2017120418A RU 2017120418 A RU2017120418 A RU 2017120418A RU 2656764 C1 RU2656764 C1 RU 2656764C1

- Authority

- RU

- Russia

- Prior art keywords

- fiber

- mixture

- modified

- layer

- additional layer

- Prior art date

Links

- 239000000463 material Substances 0.000 title claims abstract description 36

- 238000001914 filtration Methods 0.000 title claims abstract description 15

- 239000000835 fiber Substances 0.000 claims abstract description 53

- 239000000203 mixture Substances 0.000 claims abstract description 35

- 238000010438 heat treatment Methods 0.000 claims abstract description 12

- 229920001778 nylon Polymers 0.000 claims description 22

- 239000007789 gas Substances 0.000 abstract description 13

- 239000002245 particle Substances 0.000 abstract description 12

- 239000007787 solid Substances 0.000 abstract description 12

- JBKVHLHDHHXQEQ-UHFFFAOYSA-N epsilon-caprolactam Chemical class O=C1CCCCCN1 JBKVHLHDHHXQEQ-UHFFFAOYSA-N 0.000 abstract description 11

- 230000001681 protective effect Effects 0.000 abstract description 10

- 239000000428 dust Substances 0.000 abstract description 4

- 239000004753 textile Substances 0.000 abstract description 3

- 239000004745 nonwoven fabric Substances 0.000 abstract 2

- 230000000694 effects Effects 0.000 abstract 1

- 239000004744 fabric Substances 0.000 abstract 1

- 238000004519 manufacturing process Methods 0.000 abstract 1

- 239000000126 substance Substances 0.000 abstract 1

- 238000009960 carding Methods 0.000 description 17

- 238000009940 knitting Methods 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 3

- 230000035699 permeability Effects 0.000 description 3

- 238000005349 anion exchange Methods 0.000 description 2

- 239000004952 Polyamide Substances 0.000 description 1

- 238000009825 accumulation Methods 0.000 description 1

- 239000002253 acid Substances 0.000 description 1

- 230000000052 comparative effect Effects 0.000 description 1

- 230000006866 deterioration Effects 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 238000005516 engineering process Methods 0.000 description 1

- 239000003344 environmental pollutant Substances 0.000 description 1

- 125000000524 functional group Chemical group 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 230000003993 interaction Effects 0.000 description 1

- 238000000034 method Methods 0.000 description 1

- 239000013618 particulate matter Substances 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 231100000719 pollutant Toxicity 0.000 description 1

- 229920002647 polyamide Polymers 0.000 description 1

- 238000010561 standard procedure Methods 0.000 description 1

Classifications

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/44—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling

- D04H1/46—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling by needling or like operations to cause entanglement of fibres

-

- D—TEXTILES; PAPER

- D04—BRAIDING; LACE-MAKING; KNITTING; TRIMMINGS; NON-WOVEN FABRICS

- D04H—MAKING TEXTILE FABRICS, e.g. FROM FIBRES OR FILAMENTARY MATERIAL; FABRICS MADE BY SUCH PROCESSES OR APPARATUS, e.g. FELTS, NON-WOVEN FABRICS; COTTON-WOOL; WADDING ; NON-WOVEN FABRICS FROM STAPLE FIBRES, FILAMENTS OR YARNS, BONDED WITH AT LEAST ONE WEB-LIKE MATERIAL DURING THEIR CONSOLIDATION

- D04H1/00—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres

- D04H1/40—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties

- D04H1/44—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling

- D04H1/46—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling by needling or like operations to cause entanglement of fibres

- D04H1/48—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling by needling or like operations to cause entanglement of fibres in combination with at least one other method of consolidation

- D04H1/482—Non-woven fabrics formed wholly or mainly of staple fibres or like relatively short fibres from fleeces or layers composed of fibres without existing or potential cohesive properties the fleeces or layers being consolidated by mechanical means, e.g. by rolling by needling or like operations to cause entanglement of fibres in combination with at least one other method of consolidation in combination with shrinkage

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Textile Engineering (AREA)

- Filtering Materials (AREA)

- Treatments For Attaching Organic Compounds To Fibrous Goods (AREA)

Abstract

Предлагаемое изобретение относится к текстильной промышленности, к области изготовления нетканых материалов, и может быть использовано для создания фильтрующих элементов газопылеулавливающих установок. Фильтрующий нетканый материал состоит из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, который содержит основной слой из модифицированного капронового волокна и дополнительный слой, состоящий из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой, состоящий из смеси модифицированного капронового волокна и высокоусадочного волокна, расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочных волокон в дополнительном слое составляет 10-20 мас.%, а соотношение основного и дополнительного слоев по массе составляет 1:(0,1-0,2), помимо этого, на поверхности волокнистого холста имеются рельефные выпуклости, высота которых составляет 10-12 мм, которые образуются в результате термообработки фильтрующего материала при температуре 100-110°C. Предлагаемый фильтрующий материал позволяет повысить защитные свойства как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе очищаемой газовоздушной смеси. 1 табл.

Description

Предлагаемое изобретение относится к текстильной промышленности, к области изготовления нетканых материалов, и может быть использовано для создания фильтрующих элементов газопылеулавливающих установок.

К заявленному изобретению наиболее близким по достигаемому техническому результату и наибольшему количеству существенных признаков является фильтрующий нетканый материал, состоящий из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, который содержит слой из модифицированного капронового волокна, волокнистый холст содержит дополнительный слой из модифицированного капронового волокна мегалон, при этом соотношение массы основного и дополнительного слоев составляет 1:(0,25-0,75) [АС СССР №1595968, D04Н 1/46 - прототип].

Недостатком материала являются недостаточно высокие защитные свойства, так как материал имеет плоскую рабочую фильтрующую поверхность, площадь рабочей фильтрующей поверхности устанавливается по требуемому расходу газовоздушной смеси, концентрация загрязняющих веществ в газовоздушной смеси при этом не учитывается.

Технический результат - повышение защитных свойств фильтрующего нетканого материала как по твердым частицам, так и по газам.

Технической задачей предлагаемого изобретения является повышение защитных свойств как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе очищаемой газовоздушной смеси.

Решение задачи обеспечивается тем, что фильтрующий нетканый материал, состоящий из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, содержит слой из модифицированного капронового волокна, в котором волокнистый холст содержит дополнительный слой, состоящий из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой, состоящий из смеси модифицированного капронового волока и высокоусадочного волокна, расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочных волокон в дополнительном слое составляет 10-20% масс., а соотношение основного и дополнительного слоев по массе составляет 1:(0,1-0,2), помимо этого, на поверхности волокнистого холста имеются рельефные выпуклости, высота которых составляет 10-12 мм, образующиеся в результате термообработки фильтрующего материала при температуре 100-110°C.

Анализ заявляемого материала и материала-прототипа показал, что оба материала состоят из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, который содержит слой из модифицированного капронового волокна. Однако в заявляемом материале волокнистый холст дополнительно содержит слой из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочного волокна в слое составляет 10-20% масс., соотношение основного и дополнительного слоя по массе составляет 1:(0,1-0,2), материал дополнительно подвергается термообработке при температуре 100-110°C, при этом на поверхности образуются рельефные выпуклости, высота которых составляет 10-12 мм. Материал-прототип таких элементов в своем составе не имеет.

Введение в состав материала слоя из смеси модифицированного капронового волокна и высокоусадочного волокна, расположенного над слоем из модифицированного капронового волокна, с последующей термообработкой приводит к образованию на поверхности рельефных выпуклостей при термоусадке высокоусадочных волокон. Наличие на поверхности рельефных выпуклостей повышает защитные свойства как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе газовоздушной смеси.

Выбор содержания высокоусадочного волокна в слое и соотношения основного и дополнительного слоя по массе является оптимальным, так как при уменьшении содержания высокоусадочного волокна в слое и соотношения основного и дополнительного слоя по массе рельефные выпуклости не позволяют значительно увеличить площадь фильтрования, а при их увеличении возрастает высота рельефных выпуклостей, что приводит к значительному накоплению твердых частиц, резкому снижению воздухопроницаемости, а следовательно, повышению аэродинамического сопротивления и ухудшению способности к регенерации.

Выбор температурного режима обработки является оптимальным, так как увеличение температуры не приводит к дальнейшей усадке высокоусадочного волокна и увеличению высоты выпуклостей, но вызывает дополнительный расход энергии на нагрев, уменьшение температуры уменьшает высоту рельефных выпуклостей, а следовательно, не увеличивается рабочая фильтрующая поверхность.

Таким образом, наличие в составе материала слоя из смеси модифицированного капронового волокна и высокоусадочного волокна, расположенного над слоем из модифицированного капронового волокна, с последующей термообработкой материала приводит к образованию на поверхности рельефных выпуклостей и обеспечивает повышение защитных свойств как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе газовоздушной смеси.

Нетканый фильтрующий материал получают по следующей технологии.

Волокна, составляющие оба слоя, прочесывают на отдельных чесальных машинах, на общем преобразователе прочеса формируют двухслойный холст и скрепляют на вязально-прошивной машине, работающей по безниточному способу, причем иглы входят в холст со стороны слоя из модифицированных полиамидных волокон.

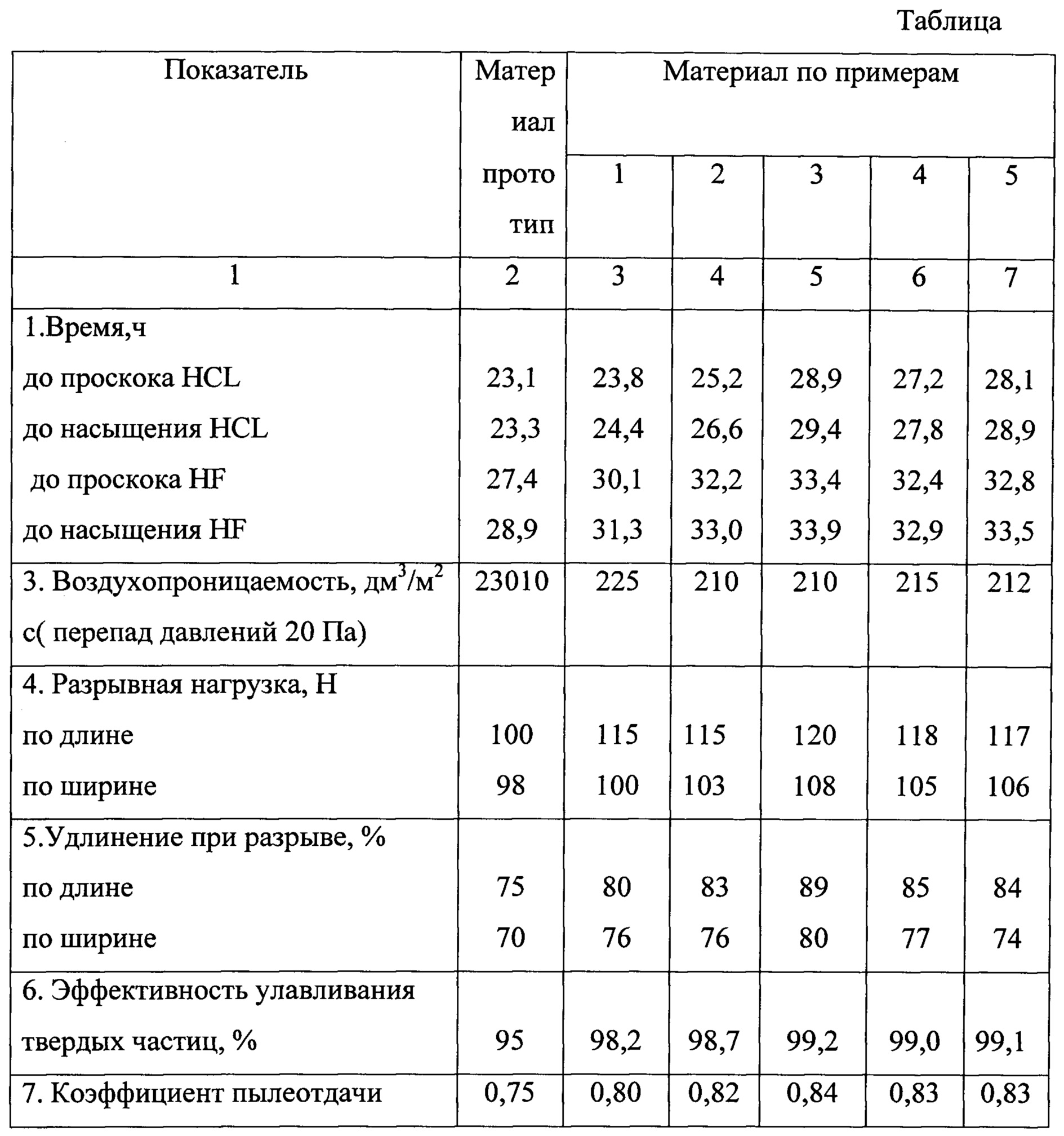

По стандартным методикам (ГОСТ 15902.1-80, 15902.3-79, 1502.3-79, 12088-77, 16166-70, 10185-75, 16166-70, 12.4.048-78) определены свойства заявляемого материала и материала-прототипа в сопоставимых условиях.

Примеры конкретного исполнения

Пример 1. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 10%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло соответственно 1:0,1. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 100°C. Высота рельефных выпуклостей составила 8 мм.

Пример 2. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 10%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,2. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 110°C. Высота рельефных выпуклостей составила 10 мм.

Пример 3. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 15%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,15. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 100°C. Высота рельефных выпуклостей составила 12 мм.

Пример 4. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 20%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,1. Волокнистый холст скрепляют на вязально-прошивной машине, работающей по безниточному способу. Материал подвергают термообработке при температуре 100°. Высота рельефных выпуклостей 10 мм.

Пример 5. Модифицированное капроновое волокно КМ-А1 прочесывали на чесальной машине, смесь модифицированного капронового волокна КМ-А1 и высокоусадочного волокна прочесывали на второй чесальной машине, содержание высокоусадочного волокна в смеси составляло 20%, формировали волокнистый холст на преобразователе прочеса, соотношение слоев по массе составляло 1:0,2. Волокнистый холст скрепляли на вязально-прошивной машине, работающей по безниточному способу. Материал подвергали термообработке при температуре 110°C. Высота рельефных выпуклостей составила 12 мм.

Результаты испытаний сравнительных характеристик свойств заявленного сорбционно-фильтрующего материала и материала по прототипу приведены в таблице.

Из приведенных данных видно, что наилучший результат получен по примеру №3 при содержании высокоусадочного волокна в смеси 15%, соотношении слоев по массе 1: 0,15, температуре термообработки 100°C, высоте рельефных выпуклостей 12 мм. При этом время до проскока HCL составило 28,9 ч, до насыщения HCL - 29,4 ч, до проскока HF - 33,4 ч, до насыщения HF - 33,9 ч, воздухопроницаемость (перепад давлений 20 Па) - 220 дм3/(м2с), разрывная нагрузка по длине 115 Н, по ширине - 108 Н, удлинение при разрыве по длине 89%, по ширине - 80%, эффективность улавливания твердых частиц 98,7%, коэффициент пылеотдачи 0,84.

Повышение эффективности улавливания как по газам, так и по твердым частицам объясняется тем, что введение в состав материала слоя из смеси модифицированного капронового волокна и высокоусадочного волокна, расположенного над слоем из модифицированного капронового волокна, с последующей термообработкой приводит к образованию на поверхности материала рельефных выпуклостей при термоусадке высокоусадочного волокна. Наличие на поверхности рельефных выпуклостей повышает защитные свойства как по твердым частицам, так и по газам за счет развитой рабочей фильтрующей поверхности при требуемом расходе газовоздушной смеси. Развитая фильтрующая поверхность повышает суммарную поверхность контакта анионообменных волокон с очищаемой газовоздушной смесью и твердыми частицами, увеличивается время защитного действия материала по очищаемым газам и эффективность улавливания твердых частиц. В зонах контакта волокон, содержащих различные функциональные группы, различной гигроскопичности возникает электрический потенциал, приводящий к лучшему поверхностному взаимодействию полярных молекул сорбируемого газа с полярными молекулами анионообменных волокон и лучшему проникновению их вглубь материала. Это также повышает время защитного действия по кислым газам.

Изменение содержания высокоусадочного волокна в слое, соотношения по массе основного и дополнительного слоя, а также температуры термообработки приводит к изменению комплекса свойств материала. Для обеспечения совокупности свойств (время до проскока HCL 28,9 ч, до насыщения HCL - 29,4 ч, до проскока HF - 33,4 ч, до насыщения HF - 33,9 ч, воздухопроницаемость (перепад давлений 20 Па) - 220 дм3/(м2с), разрывная нагрузка по длине 115 Н, по ширине - 108 Н, удлинение при разрыве по длине 89%, по ширине - 80%, эффективность улавливания твердых частиц 98,7%, коэффициент пылеотдачи 0,84) содержание высокоусадочного волокна в смеси должно составлять 15%, соотношение слоев по массе 1:0,15, температура термообработки 100°, высота рельефных выпуклостей 12 мм.

Заявленное изобретение позволяет повысить защитные свойства как по твердым частицам, так и по газам за счет получения развитой рабочей фильтрующей поверхности при требуемом расходе очищаемой газовоздушной смеси.

Claims (1)

- Фильтрующий нетканый материал, состоящий из волокнистого холста, скрепленного петлями основовязаного переплетения из волокон холста, содержащий слой из модифицированного капронового волокна, отличающийся тем, что волокнистый холст содержит дополнительный слой из смеси модифицированного капронового волокна и высокоусадочного волокна, при этом дополнительный слой из смеси модифицированного капронового волокна и усадочного волокна расположен над основным слоем из модифицированного капронового волокна, причем содержание высокоусадочных волокон в дополнительном слое составляет 10-20 мас.%, а соотношение основного и дополнительного слоев по массе составляет 1:(0,1-0,2), помимо этого, на поверхности волокнистого холста имеются рельефные выпуклости, высота которых составляет 10-12 мм, образующиеся в результате термообработки фильтрующего материала при температуре 100-110°C.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2017120418A RU2656764C1 (ru) | 2017-06-09 | 2017-06-09 | Фильтрующий нетканый материал |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2017120418A RU2656764C1 (ru) | 2017-06-09 | 2017-06-09 | Фильтрующий нетканый материал |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2656764C1 true RU2656764C1 (ru) | 2018-06-07 |

Family

ID=62560625

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2017120418A RU2656764C1 (ru) | 2017-06-09 | 2017-06-09 | Фильтрующий нетканый материал |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2656764C1 (ru) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DD113035A1 (ru) * | 1974-06-19 | 1975-05-12 | ||

| SU1595968A1 (ru) * | 1988-07-11 | 1990-09-30 | Московский Текстильный Институт Им.А.Н.Косыгина | Фильтрующий нетканый материал |

| RU95101291A (ru) * | 1995-01-30 | 1996-11-10 | Волгоградская государственная архитектурно-строительная академия | Способ изготовления нетканого материала |

| RU2515370C1 (ru) * | 2013-05-06 | 2014-05-10 | Константин Геннадьевич Марышев | Нетканый фильтрующий материал |

-

2017

- 2017-06-09 RU RU2017120418A patent/RU2656764C1/ru not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DD113035A1 (ru) * | 1974-06-19 | 1975-05-12 | ||

| SU1595968A1 (ru) * | 1988-07-11 | 1990-09-30 | Московский Текстильный Институт Им.А.Н.Косыгина | Фильтрующий нетканый материал |

| RU95101291A (ru) * | 1995-01-30 | 1996-11-10 | Волгоградская государственная архитектурно-строительная академия | Способ изготовления нетканого материала |

| RU2515370C1 (ru) * | 2013-05-06 | 2014-05-10 | Константин Геннадьевич Марышев | Нетканый фильтрующий материал |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR920010332B1 (ko) | 경량 여과 펠트용 부직포 및 이의 제조방법 | |

| US8394155B2 (en) | Thermally stabilized bag house filters and media | |

| CN201500486U (zh) | 一种形状记忆非织造过滤材料 | |

| CN103768866A (zh) | 一种高捕集率的过滤材料及其用途 | |

| CN104801110B (zh) | 一种长毛绒与纳米静电纺毡复合滤料及其制备方法 | |

| JP2010264430A (ja) | バグフィルター用ろ布 | |

| CN103432827A (zh) | 高性能ptfe针刺毡滤料及其制备工艺 | |

| MX2018008134A (es) | Alfombra automotriz con fibra multilobular solida. | |

| RU2656764C1 (ru) | Фильтрующий нетканый материал | |

| CN110917727A (zh) | 涤纶针刺毡表层混入pet/copet双组份低熔点纤维的滤料及其制备方法 | |

| JP3859058B2 (ja) | バグフィルター | |

| Montefusco | The use of Nonwovens in air filtration | |

| CN109402869B (zh) | 聚四氟乙烯针刺毡的制造方法 | |

| US5151198A (en) | Method and apparatus for separating fluids using a carbonaceous polymeric filter having a LOI greater than 40 | |

| US5264137A (en) | Method for separating fluids using a carbonaceous polymeric filter having a LOI greater than 40 | |

| CN103285663B (zh) | 一种纺粘长丝过滤材料 | |

| Nan et al. | Improved filtration properties of hydroentangled PTFE/PPS fabric filters caused by fibrillation | |

| RU2719614C2 (ru) | Нетканый материал | |

| RU2632643C1 (ru) | Нетканый материал | |

| CN108778458B (zh) | 层合聚芳硫醚耐热过滤器 | |

| RU2596455C1 (ru) | Нетканый материал | |

| RU2334030C2 (ru) | Способ изготовления фильтровального материала | |

| CN201482328U (zh) | 耐高温复合针刺毡滤料 | |

| JP4194668B2 (ja) | 高性能濾過布 | |

| JP2019025398A (ja) | フィルターバグ用ろ過材。 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20190610 |