RU2632751C1 - Method of control of arc deflection from joint of fusion edges - Google Patents

Method of control of arc deflection from joint of fusion edges Download PDFInfo

- Publication number

- RU2632751C1 RU2632751C1 RU2016135586A RU2016135586A RU2632751C1 RU 2632751 C1 RU2632751 C1 RU 2632751C1 RU 2016135586 A RU2016135586 A RU 2016135586A RU 2016135586 A RU2016135586 A RU 2016135586A RU 2632751 C1 RU2632751 C1 RU 2632751C1

- Authority

- RU

- Russia

- Prior art keywords

- welding

- joint

- arc

- temperature

- product

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B23—MACHINE TOOLS; METAL-WORKING NOT OTHERWISE PROVIDED FOR

- B23K—SOLDERING OR UNSOLDERING; WELDING; CLADDING OR PLATING BY SOLDERING OR WELDING; CUTTING BY APPLYING HEAT LOCALLY, e.g. FLAME CUTTING; WORKING BY LASER BEAM

- B23K9/00—Arc welding or cutting

- B23K9/095—Monitoring or automatic control of welding parameters

Landscapes

- Arc Welding In General (AREA)

Abstract

Description

Изобретение относится к области сварки и может использоваться в машиностроении при автоматическом регулировании отклонения сварочной дуги от стыка свариваемых кромок.The invention relates to the field of welding and can be used in mechanical engineering with automatic control of the deviation of the welding arc from the joint of the welded edges.

Известен способ контроля отклонения горелки от стыка свариваемых кромок с помощью электромагнитного датчика, которым измеряют электродвижущую силу, наводимую переменным током в измерительных обмотках при несимметричном расположении датчика, связанного со сварочной горелкой относительно стыка (см. Э.А. Гладков. Автоматизация сварочных процессов / Э.А. Гладков, В.Н. Бродягин, Р.А. Перковский. - Москва: Издательство МГТУ им. Баумана, 2014. С. 219-220).A known method of controlling the deviation of the torch from the junction of the welded edges using an electromagnetic sensor that measures the electromotive force induced by alternating current in the measuring windings with an asymmetric arrangement of the sensor associated with the welding torch relative to the joint (see E. A. Gladkov. Automation of welding processes / E .A. Gladkov, V.N. Brodyagin, R.A. Perkovsky. - Moscow: Publishing House of MSTU named after Bauman, 2014.S. 219-220).

Этот способ позволяет контролировать воздействие только отклонения дуги от стыка и не позволяет контролировать действие других возмущений на процесс сварки. На выходной сигнал датчика влияют координаты стыка; отклонения геометрических параметров соединения, подготовленного под сварку; свойства материала изделия; различия электрических и магнитных свойств материалов заготовок. При сварке стыковых швов значительное влияние на выходной сигнал датчика оказывает взаимное превышение кромок.This method allows you to control the impact of only the deviation of the arc from the joint and does not allow you to control the effect of other disturbances on the welding process. The output of the sensor is affected by the coordinates of the junction; deviations of the geometric parameters of the welded joint; material properties of the product; differences in electrical and magnetic properties of workpiece materials. When welding butt welds, the mutual excess of the edges has a significant effect on the output signal of the sensor.

Известен также способ контроля отклонения дуги от стыка свариваемых кромок, при котором в зоне шва возбуждают ультразвуковые колебания сварочной дугой путем наложения на дугу импульсов тока длительностью 10-6-10-5 с и периодом следования 10-3-10-2 с и определяют разность интенсивностей этих колебаний на поверхности свариваемого изделия в точках, равноудаленных от сварочной горелки (см. описание изобретения к авторскому свидетельству SU 1042924 от 29. 09.1983 г.). Этот способ контроля отклонения дуги от стыка принят за прототип.There is also a method of controlling the deviation of the arc from the joint of the welded edges, in which ultrasonic vibrations are excited in the weld zone by applying current pulses of 10 -6 -10 -5 s and a repetition period of 10 -3 -10 -2 s on the arc and determine the difference the intensities of these vibrations on the surface of the welded product at points equidistant from the welding torch (see the description of the invention to the copyright certificate SU 1042924 from 29. 09.1983). This method of controlling the deviation of the arc from the junction is taken as a prototype.

Этот способ позволяет контролировать воздействие также только отклонения дуги от стыка и не позволяет контролировать действие других возмущений на процесс сварки, сказывающихся на изменении температуры поверхности свариваемых деталей. Поэтому для контроля действия таких возмущений необходимо проводить дополнительные измерения состояния поверхности другими физическими способами.This method allows you to control the impact also only the deviation of the arc from the joint and does not allow you to control the effect of other disturbances on the welding process, affecting the change in surface temperature of the parts being welded. Therefore, to control the action of such disturbances, it is necessary to carry out additional measurements of the state of the surface by other physical methods.

В предлагаемом способе контроля отклонения дуги от стыка свариваемых кромок в зоне сварного соединения измеряют интенсивности физического состояния поверхности свариваемого изделия в двух точках при постоянном расстоянии между ними и определяют разность интенсивностей физического состояния.In the proposed method for monitoring the deviation of the arc from the junction of the welded edges in the welded joint area, the intensities of the physical state of the surface of the welded product are measured at two points at a constant distance between them and the difference in the intensities of the physical condition is determined.

В отличие от прототипа до сварки получают эталонное распределение температуры поверхности сварного соединения в направлении, перпендикулярном направлению сварки в сечении расположения точек замера, в процессе сварки обеспечивают расположение точек замера на поверхности изделия в зависимости от вида относительного перемещения сварочной горелки и изделия, измеряют температуры в точках, рассчитывают полуразность температур в точках и определяют по ней и эталонному распределению температур отклонение дуги от стыка.In contrast to the prototype, a reference distribution of the temperature of the surface of the welded joint in the direction perpendicular to the direction of welding in the cross section of the location of the measuring points is obtained before welding, during the welding process, the location of the measuring points on the surface of the product depending on the type of relative movement of the welding torch and the product is measured, temperatures are measured at points , calculate the half-difference of temperatures at points and determine from it and the reference temperature distribution the deviation of the arc from the junction.

При перемещении во время сварки изделия относительно сварочной горелки точки замера температур располагают симметрично относительно сварочной горелки.When moving during welding the product relative to the welding torch, the temperature measuring points are symmetrically relative to the welding torch.

При перемещении во время сварки сварочной горелки относительно изделия точки замера температур располагают симметрично относительно стыка.When moving during welding of the welding torch relative to the product, the temperature measuring points are located symmetrically with respect to the joint.

Технический результат предлагаемого способа контроля заключатся в том, что при смещении сварочной дуги или стыка относительно друг друга вид температурной зависимости в поперечном направлении свариваемого стыка не изменяется, а изменяется только ее положение относительно неподвижного объекта. Это создает возможность контроля отклонения дуги относительно стыка. Установлено, что величину такого отклонения характеризует полуразность измеренных температур в точках замера. Помимо измерения отклонения дуги от стыка измерение температур в двух точках можно использовать для оценки действия других возмущений на процесс сварки.The technical result of the proposed control method is that when the welding arc or joint is shifted relative to each other, the type of temperature dependence in the transverse direction of the welded joint does not change, but only its position with respect to a fixed object changes. This makes it possible to control the deflection of the arc relative to the joint. It was found that the magnitude of such a deviation characterizes the half-difference of the measured temperatures at the measurement points. In addition to measuring the deviation of the arc from the butt, temperature measurement at two points can be used to evaluate the effect of other disturbances on the welding process.

На фиг. 1 показано поперечное сечение сварного соединения; на фиг. 2 - эталонное распределение температур; на фиг. - 3 аналогичное распределение температур при другой скорости сварки; на фиг. 4 показана схема измерения температур в точках замера по предлагаемому способу; на фиг. 5 представлена методика определения отклонения дуги от стыка; на фиг. 6 - зависимость отклонения дуги от стыка от полуразности температур в точках замера.In FIG. 1 shows a cross section of a welded joint; in FIG. 2 - reference temperature distribution; in FIG. - 3 a similar temperature distribution at a different welding speed; in FIG. 4 shows a diagram of measuring temperatures at measuring points by the proposed method; in FIG. 5 presents a methodology for determining the deviation of the arc from the junction; in FIG. 6 - dependence of the deviation of the arc from the joint on the half-difference of temperatures at the measurement points.

На фиг. 1 приведено поперечное сечение сварочного шва изделия из пластин без разделки кромок с полной глубиной проплавления при сварке с одной стороны стыкового соединения неплавящимся электродом без подачи присадочной проволоки. Е1 - максимальная ширина сварочной ванны (шва) на наружной поверхности (со стороны действия сварочной дуги) в сечении с максимальной шириной проплавления. Е2 - ширина обратного валика. На фиг. 1 показаны оси при расчете температур - ось Y, перпендикулярная направлению скорости сварки, и ось Z, направленная от наружной поверхности пластины со стороны действия сварочной дуги. Ось X совпадает с направлением скорости сварки. Сварное соединение на фиг. 1 получено без смещения сварочной дуги относительно стыка.In FIG. Figure 1 shows the cross section of the weld of a product from plates without cutting edges with a full penetration depth when welding on one side of the butt joint with a non-consumable electrode without filler wire feeding. E1 - the maximum width of the weld pool (seam) on the outer surface (from the side of the welding arc) in cross section with a maximum penetration width. E2 - width of the reverse roller. In FIG. Figure 1 shows the axes when calculating temperatures — the Y axis perpendicular to the direction of the welding speed, and the Z axis directed from the outer surface of the plate from the side of the welding arc. X axis coincides with the direction of the welding speed. The weld in FIG. 1 obtained without offset welding arc relative to the joint.

На фиг. 2 кривые 1 и 2 представляют расчетное распределение температур в направлениях полуосей Y на наружной поверхности свариваемых деталей (со стороны действия сварочной дуги) в точке с координатой х=0,5 см по оси X, в области максимальной ширины сварочной ванны. Распределение получено при отсутствии отклонения дуги относительно стыка, то есть является эталонным. Распределение температур по оси Y симметрично относительно начала координат.In FIG. 2,

Кривые 1 и 2 получены с помощью формулы для расчета температур в пластине при действии на ее поверхности источника тепла с нормально круговым распределением теплового потока (НКИ).

Формула для расчета температур при сварке от НКИ тепла, действующего на поверхности пластины, имеет видThe formula for calculating the temperatures during welding from NKI of heat acting on the surface of the plate has the form

где х, у, z - координаты точки относительно подвижной системы координатwhere x, y, z are the coordinates of the point relative to the moving coordinate system

источника теплоты, см; координата х является в данном случаеheat source, cm; the x coordinate is in this case

положительной в направлении, противоположном скорости сварки.positive in the opposite direction to the welding speed.

Т - температура точки изделия, °С;T is the temperature of the product point, ° C;

Т0 - начальная температура пластин изделия, °С;T 0 - the initial temperature of the plates of the product, ° C;

t - время с момента начала действия движущегося источника тепла, с;t is the time from the moment the moving heat source began to act, s;

сρ - объемная теплоемкость материала изделия, Дж/(°С⋅см3);сρ is the volumetric heat capacity of the product material, J / (° C⋅cm 3 );

qи - эффективная мощность дуги, Вт;q and - effective arc power, W;

δ - толщина пластины, см;δ is the plate thickness, cm;

а - коэффициент температуропроводности, см2/с;a is the thermal diffusivity, cm 2 / s;

t0=1/4ak - постоянная времени, характеризующая сосредоточенность теплового потока от источника тепла к изделию, с;t 0 = 1 / 4ak - time constant characterizing the concentration of the heat flux from the heat source to the product, s;

k - коэффициент сосредоточенности сварочного источника тепла, см-2;k is the concentration coefficient of the welding heat source, cm -2 ;

VC - скорость движения источника тепла, см/с;V C is the velocity of the heat source, cm / s;

N - число фиктивных теплоисточников, учитывающих отражение теплоты от поверхностей плоского слоя (пластины).N is the number of fictitious heat sources that take into account the reflection of heat from the surfaces of a flat layer (plate).

По формуле (1) можно рассчитать температуру в любой точке пластин.By the formula (1), you can calculate the temperature at any point on the plates.

Величина эффективной мощности в формуле (1) определяется, например, по формулеThe value of the effective power in the formula (1) is determined, for example, by the formula

где ηи - эффективный КПД сварочного источника тепла, UC - напряжение сварки, IC - ток сварки.where η and are the effective efficiency of the welding heat source, U C is the welding voltage, I C is the welding current.

Номинальные значения теплофизических коэффициентов принимались при расчете для высоколегированной стали: объемная теплоемкость сρ=3,476 Дж/(см3°С), коэффициент температуропроводности а=0,0432 см2/с. Плотность осевого теплового потока была выбрана по литературным данным q0=4200 Вт/см2. Коэффициент сосредоточенности сварочного источника тепла составил k=11 см-2, диаметр пятна нагрева Dн=1,04 см. Данному коэффициенту сосредоточенности соответствует постоянная времени t0=0,526 секунд. Температура плавления высоколегированной стали, отсчитываемая от 0°С принималась T1=1440°С. Номинальная температура деталей перед сваркой, принималась Т0=20°С. Таким образом, номинальная (эталонная) расчетная температура плавления (Т1-Т0) при определении размеров сварочной ванны составляла 1420°С.Nominal values of thermophysical coefficients were taken into account for high alloyed steel: volumetric heat capacity cρ = 3.476 J / (cm 3 ° С), thermal diffusivity a = 0.0432 cm 2 / s. The density of the axial heat flux was selected according to the literature q 0 = 4200 W / cm 2 . The concentration coefficient of the welding heat source was k = 11 cm -2 , the diameter of the heating spot D n = 1.04 cm. This concentration coefficient corresponds to a time constant t 0 = 0.526 seconds. The melting point of high alloy steel, measured from 0 ° C was taken T 1 = 1440 ° C. The nominal temperature of the parts before welding was taken T 0 = 20 ° C. Thus, the nominal (reference) calculated melting temperature (T 1 -T 0 ) when determining the size of the weld pool was 1420 ° C.

Параметры источника тепла для кривых 1 и 2 на фиг. 2: эффективная мощность qи=1194 Вт, скорость сварки VC=0,495 см/с, толщина пластины δ=0,4 см. Данной эффективной мощности соответствует приблизительно сварочный ток IC≈200 А, при вольтовом эквиваленте эффективной мощности дуги в аргоне прямой полярности с неплавящимися электродами UЭ=6 Вт/А. Вольтов эквивалент эффективной мощности определяется по формулеThe heat source parameters for

Между вольтовым эквивалентом и эффективным КПД имеется следующая связьThe following relationship exists between the volt equivalent and effective efficiency

При смещении дуги от оси стыка X на Δу=0,1 см для оценки смещения по температуре нужно кривые 1 и 2 температур также сместить в ту же сторону. Максимальная температура будет расположена уже при координате у=0,1 см. Положение точек замера А и Б на деталях должно оставаться неизменным при движении горелки относительно изделия, или они должны перемещаться по изделию при неподвижной горелке и движении изделия относительно горелки.When the arc is displaced from the axis of the joint X by Δу = 0.1 cm, to estimate the temperature displacement,

Для определения смещения дуги от оси стыка необходимо разность температур в точках замера разделить на 2 и по эталонным кривым 1 или 2 температур найти величину смещения источника тепла относительно стыка.To determine the displacement of the arc from the axis of the joint, it is necessary to divide the temperature difference at the measurement points by 2 and find the value of the displacement of the heat source relative to the joint from the

Пусть первоначально точки замера температур А и Б будут расположены при координатах у=±0,6 см, что больше ширины сварочной ванны лицевого валика Е1=0,775 см при х=0,5 см. Тогда расчетная номинальная температура контролируемых точек составляет TA=ТБ=ТТ=479°С. При смещении оси источника тепла относительно оси У на Δу=0,1 см температуры в точках замера изменятся до ТА=831°С при у=0,5 см и ТБ=270°С при у=0,7 см. Разность температур составит ΔТ=831-270=561°С. Полуразность составит ΔТ/2=280,5°С.Let initially the temperature measuring points A and B be located at coordinates y = ± 0.6 cm, which is greater than the width of the weld pool of the front roll E1 = 0.775 cm at x = 0.5 cm. Then the calculated nominal temperature of the controlled points is T A = T B = T T = 479 ° C. With a shift of the axis of the heat source relative to the Y axis by Δy = 0.1 cm, the temperatures at the measurement points will change to T A = 831 ° C at y = 0.5 cm and T B = 270 ° C at y = 0.7 cm. The difference temperatures will be ΔТ = 831-270 = 561 ° С. The semi-difference is ΔТ / 2 = 280.5 ° С.

На фиг. 3 представлены аналогичные кривые 3 и 4 расчетного распределения температур при уменьшении скорости сварки до VC=0,48 см/с. Они представляют распределение температур при отсутствии смещения оси источника тепла относительно стыка. Несмотря на изменение скорости сварки и температурного распределения, разность между температурами точек у=0,5 см и у=0,7 см не изменилась и составила 561°С. Поэтому независимо от возмущения по скорости сварки при одинаковом возникновении смещения дуги относительно стыка это смещение будет определено одинаковым. Аналогично будут действовать, например, возмущения по эффективной мощности (току дуги).In FIG. Figure 3 shows

На фиг. 4 представлена схема измерения отклонения дуги от стыка по предлагаемому способу.In FIG. 4 presents a diagram of the measurement of the deviation of the arc from the junction of the proposed method.

Пластины 1 и 2 без разделки кромок собраны в стыковое соединение. По оси стыка сварочная горелка 3 с неплавящимся электродом 4 выполняет сварку сварочной дугой 5, в результате чего получается сварочный шов 6. При сварке сварочная горелка остается неподвижной относительно направления сварки с помощью крепления 7, а перемещаются в направлении сварки свариваемые пластины 1 и 2, что соответствует, например, сварке труб или обечаек при их вращении. Первоначально на одинаковом расстоянии от стыка и сварочной горелки 3 расположены точки А и Б замера температуры на наружной поверхности пластин 1 и 2, температуры измеряются с помощью бесконтактных датчиков температуры 8 и 9, закрепленных на сварочной горелке 3 неподвижно над пластинами 1 и 2 с помощью кронштейнов 10 и 11 на одинаковом расстоянии относительно горелки 3. При движении пластин 1 и 2 сварочная дуга 5 перемещается по ним в направлении сварки со скоростью сварки VC (вдоль оси X, на фиг. 4 не показана), с такой же скоростью пластины перемещаются относительно бесконтактных датчиков температуры 8 и 9. При сварке вследствие неточности изготовления пластин и других причин может происходить смещение оси стыка пластин относительно горелки и дуги в поперечном направлении на величину ±Δу, что приводит к смещению температурного поля в пластинах относительно оси стыка. При отсутствии отклонения горелки относительно стыка различные возмущения сварочного процесса будут приводить к одинаковому изменению температур в точках замера А и Б и разности измеренных температур не будет. При отклонении стыка относительно сварочной дуги точки замера А и Б будут перемещаться на поверхности пластин 1 и 2 и в точках замера возникнет разница температур из-за наличия асимметрии температурного поля. Измеренные температуры ТА и ТБ с точек замера А и Б передаются с датчиков температуры 8, 9 в вычислительное устройство 12, в которое до начала сварки вводится эталонное распределение температуры Т(у) в сечении с координатой х, в котором расположены точки А и Б замера температур. В устройстве 12 вычисляется разность между температурой точки А и температурой точки Б. Также определяется знак разности. Если знак разности получен положительным (температура в точке А больше, чем температура в точке Б), то это будет означать, что сварочная дуга сместилась относительно стыка в направлении точки А. Если знак разности получится отрицательным (температура в точке А меньше, чем температура в точке Б), то это будет означать, что сварочная дуга сместилась относительно стыка в направлении точки Б. После этого вычисляется половина полученной разности температур и по эталонному распределению температуры Т(у) вычисляется величина отклонения дуги 5 относительно стыка.

На фиг. 5 показана схема получения величины отклонения дуги от стыка по изменению измеряемых температур графическим методом. Кривая 5 представляет собой условную эталонную кривую распределения температур Т(у) при номинальных параметрах процесса для одной из свариваемых пластин. Точка А на кривой 5 соответствует номинальной температуре в точке замера А. При смещении пластины в сторону сварочной горелки и дуги точка замера температур станет ближе к оси стыка. Температура в точке замера повысится. При получении половины разности температур между точкой А и точкой Б эта половина в соответствующем масштабе оси температур Т откладывается из точки А в виде отрезка, перпендикулярного оси У. Из конца этого отрезка Д проводится прямая, параллельная оси У до пересечения с кривой 5 в точке С. Из точки С нужно опустить перпендикуляр на ось У, получим точку Г. Разница координат по оси У между точкой А и точкой пересечения Г температур Т(у) дает величину отклонения стыка от дуги Δу=у(А)-у(Г). Поскольку произошло сближение точки замера А с горелкой и дугой, то у(А)>у(С). Знак Δу будет положителен. Направление откладывания отрезка АД, в масштабе равного половине разности температур, соответствует знаку разности температур. Если температура в точке А больше, чем в точке Б, отрезок откладывается в положительном направлении оси температур Т. Если температура в точке А меньше, чем в точке Б, отрезок откладывается в отрицательном направлении оси температур Т.In FIG. 5 shows a diagram for obtaining the magnitude of the deviation of the arc from the junction by changing the measured temperatures graphically.

На фиг. 6 кривая 6 показывает зависимость между полуразностью температур в точках замера и отклонением дуги от стыка, полученную по методике, описанной для фиг. 5. Зависимость строится на основе эталонной зависимости, представленной на фиг. 2 или кривой 5 на фиг. 5. Задаваясь величиной отклонения Δу дуги от стыка, с помощью эталонного распределения температуры получим значения полуразности температур. Эту зависимость можно непосредственно использовать при определении отклонения дуги от оси стыка в вычислительном устройстве 12 фиг. 4. Кривая 6 зависимости отклонения дуги от стыка от полуразности температур в точках замера на фиг. 6 построена с помощью формулы (1) при параметрах qи=1200 Вт; VC=0,5 см/с. Толщина пластин δ=0,4 см.In FIG. 6,

ПримерExample

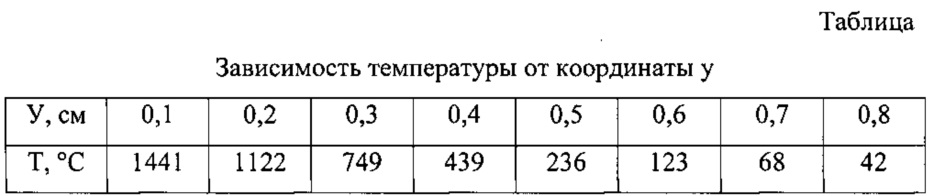

Проводили определение влияния возмущения по начальной температуре свариваемых деталей на отклонение источника тепла от стыка. Теплофизические параметры расчета и толщина деталей оставались теми же, что при расчете эталонного распределения температур на фиг. 2. Изменилась эффективная мощность сварочного источника и составила qи=1210 Вт. Координата х расчета температур выбиралась по оси сварочного источника тепла х=0. Скорость сварки составила VC=0,5 см/с. Начальная температура деталей Т0=20°С. Эталонное расчетное распределение температур представлено в таблице.The influence of the perturbation by the initial temperature of the welded parts on the deviation of the heat source from the joint was determined. The thermophysical calculation parameters and the thickness of the parts remained the same as in the calculation of the reference temperature distribution in FIG. 2. The effective power of the welding source changed and amounted to q and = 1210 watts. The coordinate x for calculating temperatures was chosen along the axis of the welding heat source x = 0. The welding speed was V C = 0.5 cm / s. The initial temperature of the parts T 0 = 20 ° C. The reference design temperature distribution is presented in the table.

В случае использования в качестве точек замера температуры точки с координатами ±у=0,5 см получим при смещении дуги на 0,1 см разность температур точек Т(0,4)-Т(0,6)=439-123=316°С. Полуразность составит 158°С. По ней, по приведенной для фиг. 5 методике, определяем, что этому значению соответствует отклонение дуги от стыка Δу=0,1 см.If temperature points are used as measuring points, the coordinates with coordinates ± у = 0.5 cm will result in a temperature difference of points T (0.4) -T (0.6) = 439-123 = 316 ° when the arc is shifted by 0.1 cm FROM. The semi-difference is 158 ° C. According to it, as shown for FIG. 5 methodology, we determine that this value corresponds to the deviation of the arc from the junction Δу = 0.1 cm.

Увеличили начальную температуру деталей на 50°С. Это означает, что в формуле (1) значение температуры деталей перед сваркой принимали Т0=70°С. Все температуры точек по оси У увеличились на 50°С. При этом разности температур при отклонении дуги от стыка не изменились. Также отклонению дуги от стыка Δу=0,1 см будет соответствовать полуразность температур 158°С.Increased the initial temperature of the parts by 50 ° C. This means that in the formula (1), the temperature of the parts before welding was taken T 0 = 70 ° C. All point temperatures along the Y axis increased by 50 ° C. In this case, the temperature differences with the deviation of the arc from the junction did not change. Also, the deviation of the arc from the junction Δy = 0.1 cm will correspond to a half-difference of temperatures of 158 ° C.

Способ обладает высокой чувствительностью к отклонению дуги относительно стыка, что связано с тем, что в большинстве поперечных сечений на поверхности сварного соединения при сварке имеет место высокий градиент температур в поперечном направлении dT/dy.The method has a high sensitivity to arc deflection relative to the joint, which is due to the fact that in most cross sections on the surface of the welded joint during welding there is a high temperature gradient in the transverse direction dT / dy.

Способ может быть реализован с помощью известных приборов и устройств: получение эталонного распределения температуры на поверхности деталей можно выполнить с помощью установки 2-3 термопар или других датчиков температуры при их неподвижном закреплении на пластине. Для определения температур при сварке можно применить известные устройства для бесконтактного измерения температуры поверхности. Вычисление отклонения дуги относительно стыка по эталонному распределению температур можно выполнить с помощью программируемых микропроцессорных устройств. Способ наиболее эффективно применим при перемещении при сварке изделия относительно сварочной горелки.The method can be implemented using known instruments and devices: obtaining a reference temperature distribution on the surface of parts can be performed by installing 2-3 thermocouples or other temperature sensors when they are fixed on the plate. To determine the temperature during welding, you can use known devices for non-contact measurement of surface temperature. The calculation of the deviation of the arc relative to the joint according to the reference temperature distribution can be performed using programmable microprocessor devices. The method is most effectively applicable when moving when welding the product relative to the welding torch.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2016135586A RU2632751C1 (en) | 2016-09-01 | 2016-09-01 | Method of control of arc deflection from joint of fusion edges |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2016135586A RU2632751C1 (en) | 2016-09-01 | 2016-09-01 | Method of control of arc deflection from joint of fusion edges |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2632751C1 true RU2632751C1 (en) | 2017-10-09 |

Family

ID=60040964

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2016135586A RU2632751C1 (en) | 2016-09-01 | 2016-09-01 | Method of control of arc deflection from joint of fusion edges |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2632751C1 (en) |

Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU104294A2 (en) * | 1952-12-13 | 1955-11-30 | А.А. Лапаури | Optical device for densitometer |

| SU637212A1 (en) * | 1977-06-02 | 1978-12-15 | Уфимский авиационный институт им. Орджоникидзе | Method of measuring the value of deflection of welding arc from joint of welded edges |

| EP0930950A1 (en) * | 1995-08-11 | 1999-07-28 | The Lincoln Electric Company | Method of welding pipe |

| RU2550979C2 (en) * | 2013-02-04 | 2015-05-20 | Общество с ограниченной ответственностью "ТЕХМАШСЕРВИС" | Weld surface quality control procedure |

-

2016

- 2016-09-01 RU RU2016135586A patent/RU2632751C1/en not_active IP Right Cessation

Patent Citations (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| SU104294A2 (en) * | 1952-12-13 | 1955-11-30 | А.А. Лапаури | Optical device for densitometer |

| SU637212A1 (en) * | 1977-06-02 | 1978-12-15 | Уфимский авиационный институт им. Орджоникидзе | Method of measuring the value of deflection of welding arc from joint of welded edges |

| EP0930950A1 (en) * | 1995-08-11 | 1999-07-28 | The Lincoln Electric Company | Method of welding pipe |

| RU2550979C2 (en) * | 2013-02-04 | 2015-05-20 | Общество с ограниченной ответственностью "ТЕХМАШСЕРВИС" | Weld surface quality control procedure |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN105377493B (en) | System and method for determining welding gait of march | |

| US10583520B2 (en) | Device and method for homogeneously welding two-dimensionally bent structures by friction stir welding | |

| Li et al. | Monitoring and control of penetration in GTAW and pipe welding | |

| US9604301B2 (en) | Method to monitor and control weld penetration in gas tungsten welding and full-position pipe welding | |

| EP2210695A1 (en) | Apparatus for heating the welded portion of steel pipe material, and method for the apparatus | |

| CN106001912B (en) | A kind of welding equipment | |

| JP2013527466A5 (en) | ||

| Bai et al. | Sensing of the weld penetration at the beginning of pulsed gas metal arc welding | |

| RU2735847C1 (en) | Method for controlling penetration depth during arc automatic welding | |

| JP2018008313A5 (en) | ||

| TW201545607A (en) | Induction heated roll apparatus | |

| RU2632751C1 (en) | Method of control of arc deflection from joint of fusion edges | |

| JP2006337231A (en) | Non-destructive inspection device of concrete structure, and non-destructive inspection method of concrete structure | |

| Hackenhaar et al. | Welding parameters effect in GMAW fusion efficiency evaluation | |

| JP7191534B2 (en) | Weaving Weld Thermal Manipulation and Seam Tracking | |

| Lankalapalli et al. | Laser weld penetration estimation using temperature measurements | |

| RU2676935C1 (en) | Method of regulating depth of melting in automatic welding | |

| US3899651A (en) | Method and apparatus for control of weld temperature in a high frequency electric resistance welded pipe mill | |

| JP6015295B2 (en) | Heat treatment method for ERW welded pipe | |

| Garašić et al. | Sensors and their classification in the fusion welding technology | |

| RU2650461C1 (en) | Method of regulation the maximum width of the welding pool while automatic welding | |

| RU2393068C1 (en) | Method and device for butt-seam welding of small-section parts | |

| US20240342841A1 (en) | Use of an oscillating magnetic field as a pool backing for arc welding processes | |

| Belous et al. | System for automatic regulation of position of tungsten electrode in narrow-gap magnetically controlled arc welding of titanium | |

| Nagarajan et al. | Infrared Techniques for Real-Time Weld Quality Control |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20180902 |