RU2580550C1 - Ceramic composition for making brick - Google Patents

Ceramic composition for making brick Download PDFInfo

- Publication number

- RU2580550C1 RU2580550C1 RU2014153182/03A RU2014153182A RU2580550C1 RU 2580550 C1 RU2580550 C1 RU 2580550C1 RU 2014153182/03 A RU2014153182/03 A RU 2014153182/03A RU 2014153182 A RU2014153182 A RU 2014153182A RU 2580550 C1 RU2580550 C1 RU 2580550C1

- Authority

- RU

- Russia

- Prior art keywords

- ceramic

- bricks

- iron

- inter

- clay

- Prior art date

Links

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02P—CLIMATE CHANGE MITIGATION TECHNOLOGIES IN THE PRODUCTION OR PROCESSING OF GOODS

- Y02P40/00—Technologies relating to the processing of minerals

- Y02P40/60—Production of ceramic materials or ceramic elements, e.g. substitution of clay or shale by alternative raw materials, e.g. ashes

Landscapes

- Compositions Of Oxide Ceramics (AREA)

Abstract

Description

Изобретение относится к промышленности керамических материалов, преимущественно к составам масс для получения кирпича.The invention relates to the industry of ceramic materials, mainly to compositions of the masses to obtain a brick.

Известна керамическая масса для получения кирпича следующего состава, мас. %: умеренно-пластичный лессовидный суглинок - 50-80, золошлаковый отход электростанции с содержанием горючего вещества более 35% - 10-25, среднепластичная легкоплавкая глина - 10-25 / Абдрахимов, В.З. Авторское свидетельство №1766876. СССР SU, С04В 33/00. Керамическая масса для изготовления кирпича / В.З. Абдрахимов, Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37/ [1].Known ceramic mass for brick of the following composition, wt. %: moderately ductile loesslike loam - 50-80, ash and slag waste of a power plant with a combustible substance content of more than 35% - 10-25, medium plastic fusible clay - 10-25 / Abdrakhimov, V.Z. Copyright certificate No. 1766876. USSR SU, С04В 33/00. Ceramic mass for the manufacture of bricks / V.Z. Abdrakhimov, Yu.M. Makrushin, C.S. Orazayev, K.T. Turkstan. - Publ. 10/07/92. Bull. No. 37 / [1].

Недостатком указанного состава является относительно низкая морозостойкость (55-81 циклов).The disadvantage of this composition is the relatively low frost resistance (55-81 cycles).

Наиболее близкой к изобретению является керамическая масса для изготовления кирпича, включающая следующие компоненты, мас. %: межсланцевая глина - 50-70, горелые породы - 30-50 /Патент №2483042 Российская Федерация, МПК С04 В 33/135. Керамическая композиция для изготовления легковесного кирпича /Колпаков А.В., Абдрахимов В.З., Абдрахимова Е.С.; заявитель и патентообладатель Самарская академия государственного и муниципального управления; заявлено 14.12.2011; опубл. 27.05.2013. Бюл. 15. / [2]. Принят за прототип.Closest to the invention is a ceramic mass for the manufacture of bricks, comprising the following components, wt. %: inter-shale clay - 50-70, burned rocks - 30-50 / Patent No. 2483042 Russian Federation, IPC С04 В 33/135. Ceramic composition for the manufacture of lightweight bricks / Kolpakov A.V., Abdrakhimov V.Z., Abdrakhimova E.S .; applicant and patent holder Samara Academy of State and Municipal Administration; announced on 12/14/2011; publ. 05/27/2013. Bull. 15. / [2]. Adopted for the prototype.

Недостатком указанного состава керамической массы являются относительно низкие морозостойкость - 83-88 циклов и механическая прочность на сжатие 17,1-18,5 МПа.The disadvantage of this composition of the ceramic mass is relatively low frost resistance - 83-88 cycles and mechanical compressive strength of 17.1-18.5 MPa.

Сущность изобретения - получение из отходов производств без применения природного традиционного сырья керамического кирпича и повышение его качества.The essence of the invention is the receipt of industrial waste without the use of natural traditional raw materials of ceramic bricks and improving its quality.

Техническим результатом изобретения является повышение морозостойкости и прочности.The technical result of the invention is to increase frost resistance and strength.

Указанный технический результат достигается тем, что в известную керамическую массу, включающую межсланцевую глину, дополнительно вводят железосодержащий шлак ТЭЦ с содержанием, мас. %: SiO2 - 53,3; Al2O3 - 4,5; Fe2O3 - 31,5; CaO - 1,2; MgO - 0,5; Na2O - 0,47; K2O - 0,13; п.п.п.- 8,4 при следующем соотношении компонентов, мас. %:The specified technical result is achieved by the fact that in the well-known ceramic mass, including inter-shale clay, iron-containing slag of thermal power station with the content, wt. %: SiO 2 - 53.3; Al 2 O 3 - 4.5; Fe 2 O 3 - 31.5; CaO - 1.2; MgO - 0.5; Na 2 O - 0.47; K 2 O - 0.13; p.p.p.- 8.4 in the following ratio of components, wt. %:

Железосодержащий шлак является отходом Ново-Иркутской ТЭЦ. Ново-Иркутская ТЭЦ является основным источником тепла системы централизованного теплоснабжения Иркутска и участвует в покрытии электрических нагрузок энергосистемы Сибири. Теплоэлектроцентраль запроектирована для сжигания бурых углей Восточной Сибири. Количество твердых остатков для каменных и бурых углей колеблется от 15 до 40%. Шлаки представляют собой агрегированные частицы размером от 0,15 до 30 мм. В составе шлаков постоянно присутствуют частицы несгоревшего топлива (недожог), количество которого могут составлять 10-25%.Iron-containing slag is a waste of the Novo-Irkutsk TPP. Novo-Irkutsk TPP is the main source of heat for the Irkutsk district heating system and is involved in covering the electrical loads of the Siberian energy system. The cogeneration plant was designed for burning brown coal in Eastern Siberia. The amount of solid residues for coal and lignite ranges from 15 to 40%. Slags are aggregated particles ranging in size from 0.15 to 30 mm. Particles of unburned fuel (underburning) are constantly present in the slag composition, the amount of which can be 10-25%.

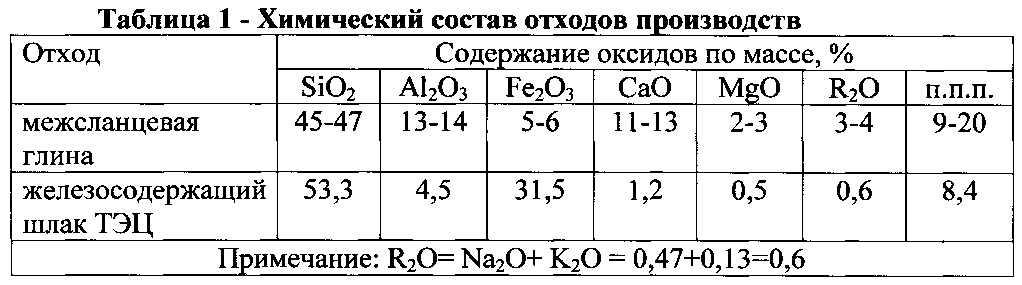

Химический состав железосодержащего шлака ТЭЦ представлен в таблице 1.The chemical composition of the iron-containing slag of the CHPP is presented in table 1.

Имея повышенные содержания оксидов железа, железосодержащий шлак ТЭЦ угля будет способствовать спеканию керамического кирпича при относительно невысоких температурах обжига.Having high contents of iron oxides, iron-containing slag from coal-fired thermal power plants will facilitate sintering of ceramic bricks at relatively low firing temperatures.

Для производства керамического кирпича использовалась в качестве глинистого компонента - межсланцевая. Она образуется при добыче горючих сланцев на сланцеперерабатывающих заводах (на шахтах). Межсланцевая глина является отходом горючих сланцев. По числу пластичности межсланцевая глина относится к высокопластичному глинистому сырью (число пластичности 27-32) с истинной плотностью 2,55-2,62 г/см3. Химический состав представлен в таблице 1.For the production of ceramic bricks, the inter-slate component was used as a clay component. It is formed during the production of oil shale at oil shale refineries (in mines). Inter-shale clay is a waste of oil shale. By the number of plasticity, the inter-shale clay belongs to a highly plastic clay raw material (plasticity number 27-32) with a true density of 2.55-2.62 g / cm 3 . The chemical composition is presented in table 1.

Сведения, подтверждающие возможность осуществления изобретения. Сырьевые материалы высушивались до влажности не более 5%, затем измельчались до прохождения сквозь сито 1,0 мм. Высушенные сырьевые материалы тщательно перемешивали. Керамическую массу готовили пластическим способом при влажности 20-24% (в зависимости от содержания глинистого компонента), из которой формовали кирпич. Кирпич-сырец высушивали до влажности не более 8% и затем обжигали при температуре 1050°С. Изотермическая выдержка при конечной температуре составляла 60 минут.Information confirming the possibility of carrying out the invention. The raw materials were dried to a moisture content of not more than 5%, then crushed to pass through a sieve of 1.0 mm The dried raw materials were thoroughly mixed. The ceramic mass was prepared in a plastic way at a moisture content of 20-24% (depending on the clay component content), from which the brick was molded. Raw brick was dried to a moisture content of not more than 8% and then fired at a temperature of 1050 ° C. Isothermal exposure at the final temperature was 60 minutes.

В таблице 2 приведены составы керамических масс, а в таблице 3 - физико-механические показатели кирпича.Table 2 shows the compositions of ceramic masses, and in table 3 - physical and mechanical properties of bricks.

Как видно из таблицы 2, керамические кирпичи получили из отходов производств без применения природного традиционного сырья. Полученный кирпич из предложенных составов имеет по отношению к прототипу более высокую морозостойкость и механическую прочность (таблица 3).As can be seen from table 2, ceramic bricks were obtained from industrial wastes without the use of natural traditional raw materials. The resulting brick from the proposed compositions has in relation to the prototype higher frost resistance and mechanical strength (table 3).

Полученное техническое решение при использовании железосодержащего шлака позволяет повысить морозостойкость и механическую прочность керамического кирпича.The resulting technical solution when using iron-containing slag can increase the frost resistance and mechanical strength of ceramic bricks.

Использование техногенного сырья при получении кирпича способствует утилизации промышленных отходов, охране окружающей среды, расширению сырьевой базы для керамических материалов.The use of technogenic raw materials in the production of bricks contributes to the utilization of industrial waste, environmental protection, the expansion of the raw material base for ceramic materials.

ИСТОЧНИКИ ИНФОРМАЦИИINFORMATION SOURCES

1. Абдрахимов, В.З. Авторское свидетельство №1766876. СССР SU, С04В 33/00. Керамическая масса для изготовления кирпича / В.З. Абдрахимов, Ю.М. Макрушин, Ч.С. Оразаев, К.Т. Туркстанов. - Опубл. 07.10.92. Бюл. №37/[1].1. Abdrakhimov, V.Z. Copyright certificate No. 1766876. USSR SU, С04В 33/00. Ceramic mass for the manufacture of bricks / V.Z. Abdrakhimov, Yu.M. Makrushin, C.S. Orazayev, K.T. Turkstan. - Publ. 10/07/92. Bull. No. 37 / [1].

2. Патент №2483042 Российская Федерация, МПК С04В 33/135. Керамическая композиция для изготовления легковесного кирпича /Колпаков А.В., Абдрахимов В.З., Абдрахимова Е.С.; заявитель и патентообладатель Самарская академия государственного и муниципального управления; заявлено 14.12.2011; опубл. 27.05.2013. Бюл. 15. Принят за прототип.2. Patent No. 2483042 Russian Federation, IPC С04В 33/135. Ceramic composition for the manufacture of lightweight bricks / Kolpakov A.V., Abdrakhimov V.Z., Abdrakhimova E.S .; applicant and patent holder Samara Academy of State and Municipal Administration; announced on 12/14/2011; publ. 05/27/2013. Bull. 15. Adopted for the prototype.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014153182/03A RU2580550C1 (en) | 2014-12-25 | 2014-12-25 | Ceramic composition for making brick |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014153182/03A RU2580550C1 (en) | 2014-12-25 | 2014-12-25 | Ceramic composition for making brick |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| RU2580550C1 true RU2580550C1 (en) | 2016-04-10 |

Family

ID=55794140

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2014153182/03A RU2580550C1 (en) | 2014-12-25 | 2014-12-25 | Ceramic composition for making brick |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2580550C1 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111072400A (en) * | 2019-12-19 | 2020-04-28 | 佛山生态海绵城市科技发展有限公司 | Iron ore waste residue ceramic water permeable brick and preparation process thereof |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2610012C3 (en) * | 1975-03-17 | 1982-04-15 | Chemokomplex Vegyipari Gép- és Berendezés Export-Import Vállalat, Budapest | Process for the manufacture of ceramic products using red mud from clay production |

| CN101565297A (en) * | 2009-06-04 | 2009-10-28 | 山东大学 | Sludge steel slag ultra light ceramsite and method for preparing same |

| RU2483042C1 (en) * | 2011-12-14 | 2013-05-27 | Автономное муниципальное образовательное учреждение высшего профессионального образования "Самарская академия государственного и муниципального управления" (АМОУ ВПО "САГМУ") | Ceramic composition for making light brick |

| RU2493119C1 (en) * | 2012-03-22 | 2013-09-20 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Самарский государственный аэрокосмический университет имени академика С.П. Королева (национальный исследовательский университет)" (СГАУ) | Ceramic composition for production of porous aggregate |

| RU2508269C2 (en) * | 2012-01-11 | 2014-02-27 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Самарский государственный аэрокосмический университет имени академика С.П. Королева (национальный исследовательский университет)" (СГАУ) | Ceramic composition for making light brick |

-

2014

- 2014-12-25 RU RU2014153182/03A patent/RU2580550C1/en not_active IP Right Cessation

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| DE2610012C3 (en) * | 1975-03-17 | 1982-04-15 | Chemokomplex Vegyipari Gép- és Berendezés Export-Import Vállalat, Budapest | Process for the manufacture of ceramic products using red mud from clay production |

| CN101565297A (en) * | 2009-06-04 | 2009-10-28 | 山东大学 | Sludge steel slag ultra light ceramsite and method for preparing same |

| RU2483042C1 (en) * | 2011-12-14 | 2013-05-27 | Автономное муниципальное образовательное учреждение высшего профессионального образования "Самарская академия государственного и муниципального управления" (АМОУ ВПО "САГМУ") | Ceramic composition for making light brick |

| RU2508269C2 (en) * | 2012-01-11 | 2014-02-27 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Самарский государственный аэрокосмический университет имени академика С.П. Королева (национальный исследовательский университет)" (СГАУ) | Ceramic composition for making light brick |

| RU2493119C1 (en) * | 2012-03-22 | 2013-09-20 | Федеральное государственное бюджетное образовательное учреждение высшего профессионального образования "Самарский государственный аэрокосмический университет имени академика С.П. Королева (национальный исследовательский университет)" (СГАУ) | Ceramic composition for production of porous aggregate |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN111072400A (en) * | 2019-12-19 | 2020-04-28 | 佛山生态海绵城市科技发展有限公司 | Iron ore waste residue ceramic water permeable brick and preparation process thereof |

| CN111072400B (en) * | 2019-12-19 | 2023-04-28 | 佛山生态海绵城市科技发展有限公司 | Iron ore waste residue ceramic water permeable brick and preparation process thereof |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2483042C1 (en) | Ceramic composition for making light brick | |

| EA201690835A1 (en) | METHOD AND SYSTEM FOR OBTAINING A LIGHT CERAMIC FILLER, IN PARTICULAR, FROM COAL ASH | |

| Cerny et al. | Possibilities of lightweight high strength concrete production from sintered fly ash aggregate | |

| Saleem et al. | Clay bricks prepared with sugarcane bagasse and rice husk ash–A sustainable solution | |

| Nergis et al. | The effect of fly ash/alkaline activator ratio in class f fly ash based geopolymers | |

| RU2602622C1 (en) | Ceramic composition for making bricks | |

| RU2580550C1 (en) | Ceramic composition for making brick | |

| CN105731988A (en) | Coal gangue brick and preparation method thereof | |

| RU2555972C1 (en) | Composition for production of porous aggregate | |

| RU2555973C1 (en) | Ceramic composition for brick production | |

| RU2508269C2 (en) | Ceramic composition for making light brick | |

| CN106187083A (en) | One way of life refuse pyrolysis residue after gasifying is used for shale sintered brick technique | |

| RU2555170C1 (en) | Ceramic composition for production of light bricks | |

| RU2550168C1 (en) | Ceramic composition for production of light bricks | |

| RU2591064C1 (en) | Ceramic composition for making light brick | |

| RU2570689C1 (en) | Ceramic composition for brick manufacturing | |

| RU2655323C1 (en) | Ceramic composition for the production of lightweight bricks | |

| RU2613702C1 (en) | Ceramic composition for manufacturing wall materials | |

| RU2593284C1 (en) | Ceramic composition for making brick | |

| RU2555971C1 (en) | Ceramic composition for making light brick | |

| Černý et al. | Effect of firing temperature on the structure of the aggregate from sintered ashes | |

| CN107573095A (en) | A kind of light-weight brick production technology | |

| Santos et al. | Valorisation of firewood ash waste for fired clay ceramics production | |

| KR101200849B1 (en) | Manufacturing methods of kaolin brick and the kaolin brick thereof | |

| RU2568458C1 (en) | Raw mix to produce ceramic bricks by method of semidry moulding |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| MM4A | The patent is invalid due to non-payment of fees |

Effective date: 20161226 |