RU2579099C2 - Method of oil non-catalytic hydrodesulfurization - Google Patents

Method of oil non-catalytic hydrodesulfurization Download PDFInfo

- Publication number

- RU2579099C2 RU2579099C2 RU2014131698/05A RU2014131698A RU2579099C2 RU 2579099 C2 RU2579099 C2 RU 2579099C2 RU 2014131698/05 A RU2014131698/05 A RU 2014131698/05A RU 2014131698 A RU2014131698 A RU 2014131698A RU 2579099 C2 RU2579099 C2 RU 2579099C2

- Authority

- RU

- Russia

- Prior art keywords

- hydrogen

- plasma

- temperature

- raw materials

- oil

- Prior art date

Links

Images

Abstract

Description

Предлагаемое изобретение относится к области химической технологии некаталитического гидрообессеривания нефтепродуктов: бензиновых, керосиновых, дизельных фракций, вакуумных дистиллятов, нефтяных остатков и может быть использовано в нефтегазовой, химической и энергетической промышленности. Способ некаталитического гидрообессеривания нефтепродуктов представляет собой электрофизический метод превращения сероорганических и иных соединений в низкотемпературной неравновесной плазме барьерного разряда.The present invention relates to the field of chemical technology of non-catalytic hydrodesulfurization of petroleum products: gasoline, kerosene, diesel fractions, vacuum distillates, oil residues and can be used in the oil and gas, chemical and energy industries. The non-catalytic hydrodesulfurization of petroleum products is an electrophysical method for the conversion of organosulfur and other compounds in low-temperature non-equilibrium barrier discharge plasma.

Существующие способы гидрообессеривания нефтепродуктов: бензиновых, керосиновых, дизельных фракций, вакуумных дистиллятов, нефтяных остатков представляют собой сложные энергозатратные многоступенчатые процессы, эффективность которых, как правило, зависит от состава исходного сырья.Existing methods for hydrodesulphurization of petroleum products: gasoline, kerosene, diesel fractions, vacuum distillates, oil residues are complex energy-consuming multi-stage processes, the effectiveness of which, as a rule, depends on the composition of the feedstock.

Известен способ очистки углеводородного газа от сероводорода (Пат. РФ №2477649, B01D 53/52, опубл. 20.03.2013). Способ представляет собой электрофизический метод превращения сероводорода в плазме барьерного разряда. Способ осуществляют в плазмохимическом реакторе с барьерным разрядом при амплитуде высоковольтных импульсов напряжения 5,5 кВ и частоте повторения от 500 до 3500 Гц, при содержании в исходной смеси: сероводорода от 1,9 до 9,4 об. %, воздуха от 1,1 до 76,6 об. %, воды до 0,9 об. %, углекислого газа до 11,4 об. %, гелия до 8,3 об. %.A known method of purification of hydrocarbon gas from hydrogen sulfide (Pat. RF №2477649, B01D 53/52, publ. 03/20/2013). The method is an electrophysical method for converting hydrogen sulfide in a plasma of a barrier discharge. The method is carried out in a plasma-chemical reactor with a barrier discharge at an amplitude of high voltage voltage pulses of 5.5 kV and a repetition frequency of from 500 to 3500 Hz, when the content in the initial mixture: hydrogen sulfide from 1.9 to 9.4 vol. %, air from 1.1 to 76.6 vol. %, water up to 0.9 vol. %, carbon dioxide up to 11.4 vol. %, helium up to 8.3 vol. %

Известен также способ конверсии углеводородсодержащих газов (Пат. РФ №2249609, C10G 15/08, опубл. 10.04.2005). Способ конверсии углеводородсодержащих газов осуществляют импульсами напряжения с длительностью не более 0,4 мкс при длительности импульса тока не более 0,3 от длительности импульса напряжения и при напряженности электрического поля между электродами 5-10 кВ/мм в импульсном барьерном разряде между электродами, причем диэлектрическими барьерами снабжен каждый электрод.There is also known a method for the conversion of hydrocarbon gases (Pat. RF No. 2249609,

Однако указанные способы не позволяют осуществлять процессы плазмохимического взаимодействия между жидкостью и газом.However, these methods do not allow the processes of plasma-chemical interaction between liquid and gas.

Известен также способ электрохимического крекинга тяжелых нефтепродуктов (Пат. РФ №2333932, C10G 15/08, опубл. 20.09.2008). Способ осуществляется под воздействием электрического тока, процесс ведут при избыточном давлении 0,01-0,5 МПа и температуре 380-450°С, в присутствии сплавов металлов Al, Cr, Ni, Fe, которые используют в виде отдельных проводников, установленных в зоне крекинга в контакте с сырьем, через которые пропускают электрический ток с напряжением 0,1-10 кВ и величиной тока 1-1·104 А. В данном способе протекают процессы, сводящиеся к генерации плазмы внутри жидкости путем генерации электрического разряда между электродами, погруженными в жидкую фазу. В этом случае плазма образуется в зоне разряда в искровых каналах, непосредственно в объеме жидкости, что приводит к попаданию активных частиц в объем жидкости и протеканию в ней различного рода химических превращений. Отличительной особенностью этого способа является то, что сам материал электродов выполняет функцию катализатора. Это в значительной степени увеличивает общую скорость процесса, поскольку наряду с плазмохимическими реакциями протекают каталитические. Последнее, видимо, обуславливает синергетический эффект, увеличивающий скорость процесса.There is also known a method of electrochemical cracking of heavy petroleum products (Pat. RF №2333932,

Недостаток этого способа состоит в невозможности проведения реакций между жидкостью и газом. Другой недостаток состоит в ориентированности данного способа на реакции каталитического типа.The disadvantage of this method is the impossibility of carrying out reactions between a liquid and a gas. Another disadvantage is the orientation of this method to catalytic type reactions.

Наиболее близким к заявляемому изобретению (прототип) является способ плазмохимической переработки сырья органического или растительного происхождения и устройство для плазмохимической переработки сырья органического или растительного происхождения (Пат. РФ №2448768, B01J 19/08, C10G 15/12, опубл. 27.04.2012).Closest to the claimed invention (prototype) is a method of plasma-chemical processing of raw materials of organic or vegetable origin and a device for plasma-chemical processing of raw materials of organic or vegetable origin (Pat. RF No. 2448768, B01J 19/08,

1. Способ плазмохимической переработки сырья органического и растительного происхождения, включающий обработку исходного сырья, содержащего углеводороды, при котором на обрабатываемое сырье воздействуют продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1·10-16 до 20·10-16 В·см2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью обрабатываемого сырья, N - полная концентрация молекул и атомов в плазме, с возможностью введения в обрабатываемое сырье катализаторов, в том числе солей и окислов тяжелых металлов, а также с возможностью введения в обрабатываемое сырье химических веществ, изменяющих рН и ионную силу растворов, в том числе соли, кислоты или щелочи.1. The method of plasma-chemical processing of raw materials of organic and plant origin, comprising processing the feedstock containing hydrocarbons, in which the processed raw materials are exposed to low-temperature electric discharge plasma products with an E / N parameter in the range from 1 · 10 -16 to 20 · 10 -16 V · cm 2, where E - intensity of the applied electric field generated above the surface of the treated materials, N - total concentration of atoms and molecules in a plasma to be inserted into the processed feedstock bowled Congestion, including salts and oxides of heavy metals as well as for insertion into the processed raw chemical substances that alter the pH and ionic strength of the solution, including salts, acids or alkalis.

2. Способ плазмохимической переработки сырья органического и растительного происхождения, включающий обработку исходного сырья, содержащего углеводороды, при котором на обрабатываемое сырье воздействуют продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1·10-16 до 20·10-16 В·см2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью обрабатываемого сырья, N - полная концентрация молекул и атомов в плазме, при этом осуществляют обработку поверхности слоя исходного сырья в газовой среде, содержащей водород и/или газообразные водородсодержащие соединения, с возможностью введения в обрабатываемое сырье катализаторов, в том числе солей и окислов тяжелых металлов, а также с возможностью введения в обрабатываемое сырье химических веществ, изменяющих рН и ионную силу растворов, в том числе соли, кислоты или щелочи.2. A method for plasma-chemical processing of raw materials of organic and plant origin, comprising processing a feedstock containing hydrocarbons, in which the processed raw materials are exposed to products of low-temperature electric discharge plasma with an E / N parameter in the range from 1 · 10 -16 to 20 · 10 -16 V · cm 2, where E - intensity of the applied electric field generated above the surface of the treated materials, N - total concentration of molecules and atoms in plasma, the surface treatment is carried out ref layer one raw material in a gas medium containing hydrogen and / or gaseous hydrogen-containing compounds, with the possibility of introducing catalysts into the processed raw materials, including salts and oxides of heavy metals, as well as with the possibility of introducing into the processed raw materials chemicals that change the pH and ionic strength of solutions, including salts, acids or alkalis.

3. Способ плазмохимической переработки сырья органического и растительного происхождения, включающий обработку исходного сырья, содержащего углеводороды, при котором на обрабатываемое сырье воздействуют продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1·10-16 до 20·10-16 В·см2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью обрабатываемого сырья, N - полная концентрация молекул и атомов в плазме, при этом осуществляют обработку поверхности слоя исходного сырья в газовой среде, содержащей кислород и/или кислородсодержащие молекулы, при температуре, характеризующей поступательное движение атомно-молекулярных компонентов плазмы, заметно ниже точки воспламенения обрабатываемого сырья, с возможностью введения в обрабатываемое сырье катализаторов, в том числе солей и окислов тяжелых металлов, а также с возможностью введения в обрабатываемое сырье химических веществ, изменяющих рН и ионную силу растворов, в том числе соли, кислоты или щелочи.3. A method of plasma-chemical processing of raw materials of organic and plant origin, comprising processing a feedstock containing hydrocarbons, in which the processed raw materials are exposed to products of low-temperature electric discharge plasma with an E / N parameter in the range from 1 · 10 -16 to 20 · 10 -16 V · cm 2, where E - intensity of the applied electric field generated above the surface of the treated materials, N - total concentration of molecules and atoms in plasma, the surface treatment is carried out ref layer of one raw material in a gaseous medium containing oxygen and / or oxygen-containing molecules, at a temperature that characterizes the translational motion of atomic-molecular plasma components, is noticeably lower than the ignition point of the processed raw material, with the possibility of introducing catalysts into the processed raw material, including salts and oxides of heavy metals, and also with the possibility of introducing into the processed raw materials chemicals that change the pH and ionic strength of solutions, including salts, acids or alkalis.

4. Способ плазмохимической переработки сырья органического и растительного происхождения, включающий обработку исходного сырья, содержащего углеводороды, при котором на обрабатываемое сырье воздействуют продуктами низкотемпературной плазмы электрического разряда со значением параметра E/N в диапазоне от 1·10-16 до 20·10-16 В·см2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью обрабатываемого сырья, N - полная концентрация молекул и атомов в плазме, при этом осуществляют обработку поверхности слоя исходного сырья в газовой среде, содержащей кислород и/или кислородсодержащие молекулы, при температуре, характеризующей поступательное движение атомно-молекулярных компонентов плазмы, заметно ниже точки воспламенения обрабатываемого сырья, с возможностью введения в обрабатываемое сырье катализаторов, в том числе солей и окислов тяжелых металлов, а также с возможностью введения в обрабатываемое сырье химических веществ, изменяющих рН и ионную силу растворов, в том числе соли, кислоты или щелочи, при этом обрабатываемое органическое сырье пропускают тонким слоем по одному из электродов определенной полярности в зависимости от желания организовать в обрабатываемой среде окислительные или восстановительные процессы.4. A method for plasma-chemical processing of raw materials of organic and plant origin, including processing a feedstock containing hydrocarbons, in which the processed raw materials are exposed to low-temperature electric discharge plasma products with an E / N parameter in the range from 1 · 10 -16 to 20 · 10 -16 V · cm 2, where E - intensity of the applied electric field generated above the surface of the treated materials, N - total concentration of molecules and atoms in plasma, the surface treatment is carried out ref layer of one raw material in a gaseous medium containing oxygen and / or oxygen-containing molecules, at a temperature that characterizes the translational motion of atomic-molecular plasma components, is noticeably lower than the ignition point of the processed raw material, with the possibility of introducing catalysts into the processed raw material, including salts and oxides of heavy metals, and also with the possibility of introducing into the processed raw materials chemicals that change the pH and ionic strength of solutions, including salts, acids or alkalis, while the processed organic raw materials a thin layer is passed through one of the electrodes of a certain polarity, depending on the desire to organize oxidative or reduction processes in the medium to be treated.

Устройство для плазмохимической переработки сырья выполнено на основе источника питания электроразрядной плазмы, системы подготовки жидкой компоненты, системы подготовки газообразной компоненты и плазмохимического реактора.A device for plasma-chemical processing of raw materials is made on the basis of an electric-discharge plasma power source, a liquid component preparation system, a gaseous component preparation system, and a plasma-chemical reactor.

Однако получение стабильной плазмы с указанными параметрами: E/N в диапазоне от 1·10-16 до 20·10-16 В·см2, где Е - напряженность приложенного электрического поля, создаваемого над поверхностью обрабатываемого сырья, N - полная концентрация молекул и атомов в плазме, является технически сложной проблемой из-за высокого значения объемного энерговклада порядка 10 кВт/см3 и возникновения при этом электрического пробоя, изменяющего характер разряда. Кроме того, при таком объемном энерговкладе неизбежно возникновение турбулентности при подаче сырья и, как следствие, изменение характера разряда, например, с барьерно-объемного на высоковольтный дуговой, что ведет к экстренной остановке процесса.However, obtaining a stable plasma with the indicated parameters: E / N in the range from 1 · 10 -16 to 20 · 10 -16 V · cm 2 , where E is the intensity of the applied electric field created above the surface of the processed raw material, N is the total concentration of molecules and atoms in a plasma, is a technically difficult problem due to the high value of the volume energy input of the order of 10 kW / cm 3 and the occurrence of electrical breakdown, which changes the nature of the discharge. In addition, with such a volumetric energy input, turbulence in the supply of raw materials is inevitable and, as a consequence, a change in the nature of the discharge, for example, from a volumetric barrier to a high-voltage arc, which leads to an emergency shutdown of the process.

Задачей заявленного изобретения является осуществление процесса плазмохимического взаимодействия между жидкой - сырьевой фазой и газовой - плазменной фазой с образованием устойчивого режима для проведения процесса гидрообессеривания.The objective of the claimed invention is the implementation of the process of plasma-chemical interaction between the liquid - raw phase and gas - plasma phase with the formation of a stable mode for the process of hydrodesulfurization.

Технический результат изобретения обеспечивается тем, что способ некаталитического гидрообессеривания нефтепродуктов включает взаимодействие жидких нефтепродуктов с низкотемпературной неравновесной водородной плазмой, генерируемой с помощью электрического разряда, при этом генерацию водородной плазмы осуществляют путем воздействия барьерного разряда на систему газ (водород) - жидкость (нефтепродукт), процесс ведут при температуре подачи сырья и водорода на входе в реактор 270-350°С, соотношении водород:сырье - 55:1-240:1 и мощности блока питания и генератора низкотемпературной плазмы с барьерным разрядом 0,2-8,0 кВт, диспергирование нефтепродуктов осуществляют с помощью струйного кавитационного аппарата минимального перепада давления, а гетерофазную реакционную смесь по окончании реакции подвергают коалесценции.The technical result of the invention is provided by the fact that the method of non-catalytic hydrodesulfurization of petroleum products involves the interaction of liquid petroleum products with low-temperature non-equilibrium hydrogen plasma generated by electric discharge, while the generation of hydrogen plasma is carried out by the action of a barrier discharge on the gas (hydrogen)-liquid (oil) system, the process lead at a feed temperature of raw materials and hydrogen at the inlet of the reactor 270-350 ° C, the ratio of hydrogen: raw materials - 55: 1-240: 1 and power unit of it and a generator of low-temperature plasma with a barrier discharge of 0.2-8.0 kW, the dispersion of oil products is carried out using a jet cavitation apparatus of a minimum pressure drop, and the heterophase reaction mixture is subjected to coalescence at the end of the reaction.

Указанные недостатки прототипа полностью устраняются заявляемым изобретением. В прототипе образование плазмы идет из газовой фазы. В заявляемом изобретении образование плазмы идет не только в газовой фазе, но и непосредственно в самом сырье, находящемся на электродах, что позволяет работать при значительно меньшем соотношении E/N и избежать нестационарного режима, тем более, что это достигается применением струйного кавитационного аппарата (СКА) минимального перепада давления в части одновременного наличия капельных, пленочных и паровых состояний сырья.These disadvantages of the prototype are completely eliminated by the claimed invention. In the prototype, the formation of plasma comes from the gas phase. In the claimed invention, the plasma formation occurs not only in the gas phase, but also directly in the raw materials located on the electrodes, which allows working with a significantly lower E / N ratio and avoiding unsteady mode, especially since this is achieved by using a jet cavitation apparatus (SKA ) minimum pressure drop regarding the simultaneous presence of droplet, film, and vapor states of the feedstock.

Заявленное изобретение предлагает работу при значении параметра E/N в диапазоне менее 1·10-16 В·см2, исключая образование неустойчивого режима, и оптимально главным образом для процесса гидрообессеривания.The claimed invention offers work with the value of the parameter E / N in the range of less than 1 · 10 -16 V · cm 2 , excluding the formation of an unstable mode, and is optimal mainly for the hydrodesulfurization process.

Таким образом, заявляемый способ состоит в распыление жидкости в область (зону) барьерного разряда, образованную межэлектродным пространством, куда осуществляется подача водорода. Распыление осуществляется с помощью струйного кавитационного аппарата минимального перепада давления, обеспечивающего нахождение жидкости в межэлектродном пространстве в виде капель, пленки и пара. После выхода системы газ (водород) - жидкость (нефтепродукт) из межэлектродного объема она подвергается коалесценции, например, путем прохождения через плотную металлическую проволочную путанку.Thus, the inventive method consists in spraying a liquid into a region (zone) of a barrier discharge formed by an interelectrode space where hydrogen is supplied. Spraying is carried out using a jet cavitation apparatus of a minimum pressure drop, which ensures that the liquid is in the interelectrode space in the form of drops, film and steam. After the exit of the gas (hydrogen) - liquid (oil) system from the interelectrode volume, it undergoes coalescence, for example, by passing through a dense metal wire tangle.

Роль конкретных физических процессов, протекающих при реализации способа, приведена ниже.The role of specific physical processes that occur during the implementation of the method is given below.

Факторы, возникающие в разрядном промежутке барьерного разряда (поток электронов, ультрафиолетовое излучение, акустическое излучение), позволяют проводить плазмохимические процессы диссоциации, возбуждения и ионизации молекул водорода в плазмохимическом реакторе. Электроны с определенным распределением по энергиям, восполняя отсутствие катализаторов, обеспечивают необходимые энергию деструкции и ее селективность. Необходимые термодинамические и кинетические факторы и эффективность процессов гидрогенолиза и выход продуктов гидрогенолиза в рабочем объеме реакторного блока (в зоне гидрогенолиза) осуществляются прежде всего за счет коцентрации ионов атомарного водорода. Существенную роль играет температура реакции, активирование сырья и селективность в отношении целевого продукта. Необходимо осуществлять четкое управление процессами гидрогенолиза и получения активных частиц атомарного водорода.Factors arising in the discharge gap of the barrier discharge (electron flow, ultraviolet radiation, acoustic radiation) allow the plasma-chemical processes of dissociation, excitation and ionization of hydrogen molecules in a plasma-chemical reactor. Electrons with a certain energy distribution, making up for the absence of catalysts, provide the necessary energy of destruction and its selectivity. The necessary thermodynamic and kinetic factors and the efficiency of hydrogenolysis processes and the output of hydrogenolysis products in the working volume of the reactor block (in the hydrogenolysis zone) are carried out primarily due to the concentration of atomic hydrogen ions. A significant role is played by the reaction temperature, activation of the feedstock and selectivity for the target product. It is necessary to carry out precise control of the processes of hydrogenolysis and the production of active particles of atomic hydrogen.

Решение поставленной неклассической задачи достигается следующим методом: подвергается действию продуктов барьерного разряда не только водород в разрядном промежутке, но и исходный углеводород в виде мультифазного потока сырья, а последний еще и подвергается воздействию полученных активных частиц в зоне гидрогенолиза реакторного блока. В генераторе низкотемпературной плазмы при этом осуществляются первичная диссоциация и ионизация молекул водорода в разрядном промежутке (РП) (система протекания первичных актов распада - первичная неравновесная плазменная система)The solution of this non-classical problem is achieved by the following method: not only hydrogen in the discharge gap is exposed to the barrier discharge products, but also the initial hydrocarbon in the form of a multiphase feed stream, and the latter is also exposed to the obtained active particles in the hydrogenolysis zone of the reactor block. In this case, the primary dissociation and ionization of hydrogen molecules in the discharge gap (RP) are carried out in the low-temperature plasma generator (the system of the course of primary decay events is the primary nonequilibrium plasma system)

где q - тепловой поток, h - постоянная Планка, v - частота излучения, е - электрон.where q is the heat flux, h is the Planck constant, v is the radiation frequency, e is the electron.

Также под воздействием продуктов плазменной лавины идет вторичная плазмохимическая диссоциация и ионизация молекулярного водорода в плазмохимическом реакторе (система протекания вторичных актов распада - вторичная неравновесная плазмохимическая система образования активных частиц)Also under the influence of plasma avalanche products there is a secondary plasmochemical dissociation and ionization of molecular hydrogen in a plasmachemical reactor (the system of the occurrence of secondary decay events is a secondary nonequilibrium plasmachemical system of formation of active particles)

Исключительно важно, что в нашем случае, когда сырье подается в голову процесса, продукты первичной (плазменной) системы воздействуют не только на вторичные процессы (плазмохимической) системы плазмохимического реактора, но и на целевые реакции в зоне гидрогенолиза реакторного блока.It is extremely important that in our case, when the raw material is fed to the process head, the products of the primary (plasma) system affect not only the secondary processes of the (plasma chemical) system of the plasma chemical reactor, but also the target reactions in the hydrogenolysis zone of the reactor block.

Последнее определяет мощные дополнительные факторы «активирования» серосодержащих соединений - ультрафиолетовое излучение и первичные электроны самых высоких уровней энергий.The latter determines powerful additional factors of "activation" of sulfur-containing compounds - ultraviolet radiation and primary electrons of the highest energy levels.

В рабочем объеме (в зоне гидрогенолиза) серосодержащие продукты реагируют с. ионами водорода (целевая реакция, например, для сульфидов и меркаптанов). При этом разрыв связей углерод-сера, углерод-азот, углерод-кислород, в необходимой степени углерод-углерод, происходит под действием электронного удара - потока электронов различных уровней энергийIn the working volume (in the hydrogenolysis zone), sulfur-containing products react with. hydrogen ions (target reaction, for example, for sulfides and mercaptans). In this case, the breaking of carbon-sulfur, carbon-nitrogen, carbon-oxygen bonds, to the necessary extent carbon-carbon, occurs under the influence of electron impact - an electron flux of various energy levels

Основополагающим для целевых химических процессов является то, что и они, протекая в условиях достаточно больших притоков энергии и вещества, являются сильно неравновесными. Для их описания с использованием феноменологических представлений термодинамики необходим новый набор «констант» реакций, а кинетика классическая Аррениусова вообще малопригодна. Таким образом, в зоне гидрогенолиза мы имеем дело с неравновесной химической системой, третичной для нашего случая. При этом могут осуществляться обычные реакции:It is fundamental for targeted chemical processes that they, occurring under conditions of sufficiently large inflows of energy and matter, are highly nonequilibrium. To describe them using the phenomenological concepts of thermodynamics, a new set of “constants” of reactions is needed, and classical Arrheniusov kinetics is generally of little use. Thus, in the hydrogenolysis zone, we are dealing with a nonequilibrium chemical system, tertiary for our case. In this case, the usual reactions can be carried out:

и т.д. etc.

Процесс представляет собой цепную реакцию с участием радикалов. Возможен обрыв реакционных цепей при рекомбинации различных радикалов, а также при реакции атомов Н с радикалами.The process is a chain reaction involving radicals. Possible termination of the reaction chains during the recombination of various radicals, as well as in the reaction of H atoms with radicals.

При этом за счет применения специального струйного кавитационного аппарата фазово-дисперсное состояние подаваемого в реакционную зону сырья будет неизбежно мультифазным:In this case, due to the use of a special jet cavitation apparatus, the phase-dispersed state of the feed supplied to the reaction zone will inevitably be multiphase:

- в паровом состоянии,- in a steam state,

- в капельном состоянии,- in a drip state,

- в пленочном состоянии.- in a film state.

Доля сырья в паровом состоянии будет относительно невелика и будет являться неизбежным проявлением особенностей фазового перехода жидкости в новое фазово-дисперсное состояние - капельное.The proportion of raw materials in the vapor state will be relatively small and will be an inevitable manifestation of the features of the phase transition of the liquid to a new phase-dispersed state - droplet.

Доля сырья в капельном состоянии будет наиболее весома из этих трех, т.к. это состояние - целевое.The share of raw materials in the drip state will be the most significant of these three, because this condition is the target.

Доля сырья в пленочном состоянии будет значительной. Пленочный режим неизбежно будет возникать на стенках проточной части реактора, а также на электродах. Наличие пленок на вышеуказанных поверхностях позволит уменьшить потери на тушении электронов всех уровней энергии, позволит уменьшить потери на рекомбинацию протонов (ионов водорода) и осколочных ионов, позволит уменьшить потери на девозбуждение молекул, возбужденных по различным механизмам, прежде всего - колебательно-возбужденных.The proportion of raw materials in the film state will be significant. The film mode will inevitably arise on the walls of the flow part of the reactor, as well as on the electrodes. The presence of films on the above surfaces will reduce the losses on quenching of electrons of all energy levels, will reduce the losses due to the recombination of protons (hydrogen ions) and fragment ions, and will reduce the losses due to deexcitation of molecules excited by various mechanisms, primarily vibrationally excited ones.

Важнейшим фактором является применение коалесценции реакционной смеси по окончании целевых реакций. С этой целью предусмотрено размещение коалесцирующего элемента в проточной части реакторного блока для коалесценции системы газ-жидкость, уменьшения таким способом площади контакта фаз, для уменьшения вероятности встречи сероводорода и радикалов и предотвращения вторичных реакций между ними.The most important factor is the use of coalescence of the reaction mixture at the end of the target reactions. For this purpose, it is planned to place a coalescing element in the flow part of the reactor block for coalescing the gas-liquid system, in this way reducing the contact area of the phases, in order to reduce the likelihood of hydrogen sulfide and radicals meeting and preventing secondary reactions between them.

Ниже приводятся конкретные примеры реализации заявленного способа. The following are specific examples of the implementation of the claimed method.

Пример 1. Некаталитическое обессеривание модельной жидкости (паровая фаза)Example 1. Non-catalytic desulfurization of a model fluid (vapor phase)

В качестве модельной жидкости используется прямогонная дизельная фракция - дизельное топливо (ДТ) с установки АВТ нефтеперерабатывающего завода с содержанием серы 0,9-1,0% мас.As a model fluid, a straight-run diesel fraction is used - diesel fuel (DT) from the installation of an ABT oil refinery with a sulfur content of 0.9-1.0% wt.

Процесс осуществляется при околоатмосферном давлении, большем, чем атмосферное, на величину аэродинамического сопротивления потоку ДТ и водорода (водородной плазмы) при их прохождении через лабораторную макетную установку (0,11 МПа).The process is carried out at near-atmospheric pressure greater than atmospheric pressure by the value of aerodynamic resistance to the flow of diesel fuel and hydrogen (hydrogen plasma) when they pass through a laboratory prototype installation (0.11 MPa).

Основные технические характеристики макетной установки следующие:The main technical characteristics of the mock installation are as follows:

- Мощность блока питания (1) и генератора низкотемпературной плазмы (ГНП) (4) с барьерным разрядом от 0,2 до 0,3 кВт.- Power of the power supply unit (1) and the generator of low-temperature plasma (GNP) (4) with a barrier discharge from 0.2 to 0.3 kW.

- Выходное напряжение блока питания (1) - 15 кВ.- The output voltage of the power supply (1) is 15 kV.

- Мощность нагревательных элементов реакторного блока 2×150=300 Вт (Нагрев зоны реакции осуществляется в процессе выхода на режим в течение 240 секунд).- The power of the heating elements of the

- Потребляемая мощность парогенератора дизельного топлива (ПДТ) (11) - 300 Вт (Фазово-дисперсное состояние сырья - паровое с использованием парогенератора).- Power consumption of a diesel fuel steam generator (ПДТ) (11) - 300 W (Phase-dispersed state of raw materials - steam using a steam generator).

- Расход водорода от 150 л/час до 350 л/час.- The consumption of hydrogen from 150 l / h to 350 l / h.

- Расход ДТ (жидкая фаза) от 0,5 л/час до 6,0 л/час.- DT flow rate (liquid phase) from 0.5 l / h to 6.0 l / h.

- Температура паров ДТ на входе в реактор от 340°С до 350°С.- The temperature of the vapors of diesel fuel at the inlet of the reactor from 340 ° C to 350 ° C.

Содержание серы определялось:The sulfur content was determined:

- согласно ГОСТ Р 51859-2002. Нефтепродукты. Определение серы ламповым методом;- according to GOST R 51859-2002. Petroleum products. Determination of sulfur by the lamp method;

илиor

- согласно ГОСТ Р 53203-2008. Нефтепродукты. Определение серы методом рентгено-флуоресцентной спектрометрии с дисперсией по длине волны.- according to GOST R 53203-2008. Petroleum products. Determination of sulfur by X-ray fluorescence spectrometry with wavelength dispersion.

На фиг. 1 представлена схема макетного образца установки.In FIG. 1 shows a diagram of a prototype installation.

Обозначения принятые на схеме: 1 - блок питания ГНП; 2 - источник водорода (ИВ); 3 - измеритель температуры; 4 - генератор низкотемпературной плазмы (ГНП), 5 - реакторный блок (РБ); 6 - холодильник - конденсатор; 7 - емкость с исходным ДТ; 8 - емкость для накопления жидкого продукта гидрообессеривания; 9 - перистальтический насос; 10 - контроль расхода (ротаметры); 11 - парогенератор ДТ (ПДТ); 12 - контроль температуры (термопары); 13 - скруббер для очистки выброса в атмосферу от сероводорода.Designations adopted in the diagram: 1 - GNP power supply; 2 - a source of hydrogen (VI); 3 - temperature meter; 4 - generator of low-temperature plasma (GNP), 5 - reactor block (RB); 6 - refrigerator - condenser; 7 - capacity with the original DT; 8 - capacity for the accumulation of liquid hydrodesulfurization product; 9 - peristaltic pump; 10 - flow control (rotameters); 11 - steam generator DT (PDT); 12 - temperature control (thermocouples); 13 - a scrubber for purifying atmospheric emissions of hydrogen sulfide.

Водород (14) из ИВ (2) поступает при околоатмосферном давлении через ротаметр (10) в ГНП (4), в котором подогревается до температуры гидрогенолиза и активируется за счет воздействия объемного барьерного разряда с образованием неравновесной водородной плазмы. После ГНП (4) водородная плазма поступает в РБ (5). Контроль температур в РБ (5) осуществляется с помощью термопар (12), подключенных к измерителю температур (3). Лабораторная схема позволяет осуществить два варианта организации материальных потоков. Согласно первому варианту пары ДТ (16), нагретые до температуры гидрогенолиза, подаются в зону активации водорода, согласно второму - в зону РБ (5), где они смешиваются с уже активированным водородом. Пары ДТ генерируются парогенератором (11) путем испарения ДТ (15), подаваемого из емкости (7) перистальтическим насосом (9). Продукты гидрогенолиза до выхода из реактора подвергаются коалесценции, конденсируются в холодильнике-конденсаторе (6), поступают в емкость (8), где разделяются на жидкую фазу - очищенное ДТ (17) и газовую фазу (18), содержащую преимущественно водород и сероводород. Газовая фаза поступает в скруббер (13), где происходит поглощение сероводорода, а очищенный водород (19)выбрасывается в атмосферу, сульфидный раствор (20) идет в слив.Hydrogen (14) from IV (2) arrives at near-atmospheric pressure through a rotameter (10) to the GNP (4), in which it is heated to the temperature of hydrogenolysis and is activated due to the effect of a volume barrier discharge with the formation of a nonequilibrium hydrogen plasma. After GNP (4), the hydrogen plasma enters the RB (5). Temperature control in RB (5) is carried out using thermocouples (12) connected to a temperature meter (3). The laboratory scheme allows two options for the organization of material flows. According to the first variant, DT pairs (16) heated to the hydrogenolysis temperature are fed into the hydrogen activation zone, and according to the second, to the RB zone (5), where they are mixed with already activated hydrogen. DT pairs are generated by a steam generator (11) by evaporation of the DT (15) supplied from the tank (7) by a peristaltic pump (9). The hydrogenolysis products, before exiting the reactor, undergo coalescence, condense in the refrigerator-condenser (6), enter the tank (8), where they are separated into the liquid phase - purified DT (17) and the gas phase (18), which contains mainly hydrogen and hydrogen sulfide. The gas phase enters the scrubber (13), where hydrogen sulfide is absorbed, and the purified hydrogen (19) is released into the atmosphere, the sulfide solution (20) goes to the drain.

Степень очистки исходного сырья от серы составила 68 до 71% по варианту подачи сырья в зону РБ и от 99,5 до 99,7% - по варианту подачи сырья в зону активации водорода.The degree of purification of the feedstock from sulfur amounted to 68 to 71% according to the option of supplying the feedstock to the RB zone and from 99.5 to 99.7% - according to the option of supplying the feedstock to the hydrogen activation zone.

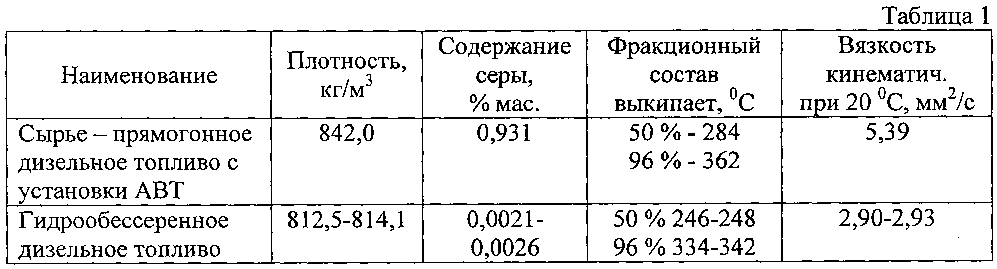

Показатели качества дизельного топлива до и после некаталитического гидрообессеривания по варианту подачи сырья в зону активации водорода приведены в таблице 1.The quality indicators of diesel fuel before and after non-catalytic hydrodesulfurization according to the option of supplying raw materials to the hydrogen activation zone are shown in table 1.

Пример 2. Некаталитическое гидрообессеривание тяжелых нефтяных остатков (пленочный режим) на экспериментальной лабораторной установке (ЭЛУ).Example 2. Non-catalytic hydrodesulfurization of heavy oil residues (film mode) in an experimental laboratory setup (ELU).

В качестве сырья для ЭЛУ используются тяжелые нефтяные остатки, показатели качества которых приведены в таблице 2.As a raw material for ELU, heavy oil residues are used, the quality indicators of which are given in table 2.

Процесс осуществляется при околоатмосферном давлении, большем, чем атмосферное на величину аэродинамического сопротивления потокам сырья и водорода при их прохождении через плазмохимический реактор экспериментальной лабораторной установки (ЭЛУ), и составляет от 0,11 до 0,12 МПа. Отличием Примера 2 от Примера 1 является подача сырья в микрокапельном состоянии с образованием тонкой пленки на электродах блока барьерного разряда. Основные технические характеристики ЭЛУ следующие:The process is carried out at near-atmospheric pressure greater than atmospheric pressure by the value of aerodynamic resistance to the flows of raw materials and hydrogen as they pass through the plasma chemical reactor of the experimental laboratory unit (ELU), and ranges from 0.11 to 0.12 MPa. The difference between Example 2 and Example 1 is the supply of raw materials in a microdrop state with the formation of a thin film on the electrodes of the barrier discharge unit. The main technical characteristics of ELU are as follows:

- Мощность блока питания (1) и генератора низкотемпературной плазмы (4) с барьерным разрядом - до 8,0 кВт.- The power of the power supply unit (1) and the low-temperature plasma generator (4) with a barrier discharge is up to 8.0 kW.

- Выходное напряжение блока питания (1) - 18 кВ.- The output voltage of the power supply (1) is 18 kV.

- Расход водорода в пределах от 3000 л/час до 9000 л/час.- The consumption of hydrogen in the range from 3000 l / h to 9000 l / h.

- Расход сырья от 6 л/час до 30 л/час.- Consumption of raw materials from 6 l / h to 30 l / h.

- Температура водорода на входе в реактор от 270°С до 350°С.- The temperature of hydrogen at the inlet to the reactor is from 270 ° C to 350 ° C.

- Температура сырья на входе в реактор от 270°С до 350°С.- The temperature of the raw materials at the inlet to the reactor from 270 ° C to 350 ° C.

На фиг. 2 представлена технологическая схема экспериментальной лабораторной установки (ЭЛУ).In FIG. 2 is a flow chart of an experimental laboratory setup (ELU).

Обозначения, принятые на схеме: 22 - емкость с электрообогревом для нагрева сырья (21) ЛВГ, ТВГ, мазута прямогонного, гудрона до рабочей температуры; 23 - электронагреватель водорода (14) до рабочей температуры; 25 - плазмохимический реактор (ПР-1) с генератором низкотемпературной плазмы (4) и блоком барьерного разряда (26); (27) - холодильник для охлаждения отходящих газов из ПР-1 (25); 28 - холодильник для охлаждения ЛВГ, ТВГ, мазута прямогонного, гудрона из ПР-1 (25); 29 - сепаратор для разделения газовой фазы от жидких углеводородов; 30 - сепаратор для разделения ЛВГ, ТВГ, мазута прямогонного, гудрона от газовой фазы; 31 - скруббер щелочной для очистки отходящих газов от сероводорода; 32 - каплеотбойник для улавливания капель раствора гидроксида натрия; 33 - мерник-дозатор для сырья (ЛВГ, ТВГ, мазута прямогонного, гудрона); 34 - мерник-дозатор для гидрообессеренного ЛВГ, ТВГ, мазута прямогонного, гудрона; 35 - емкость для гидрообессеренного сырья.Designations adopted in the diagram: 22 - a tank with electric heating for heating raw materials (21) of LVH, TVG, straight-run fuel oil, tar to a working temperature; 23 - hydrogen electric heater (14) to operating temperature; 25 - a plasma-chemical reactor (PR-1) with a low-temperature plasma generator (4) and a barrier discharge unit (26); (27) - a refrigerator for cooling exhaust gases from PR-1 (25); 28 - a refrigerator for cooling LVH, TWG, straight-run fuel oil, tar from PR-1 (25); 29 - a separator for separating the gas phase from liquid hydrocarbons; 30 - a separator for separating LVH, TWG, straight-run fuel oil, tar from the gas phase; 31 - alkaline scrubber for cleaning exhaust gases from hydrogen sulfide; 32 - droplet eliminator for catching drops of sodium hydroxide solution; 33 - measuring device for raw materials (LVH, TWG, straight-run fuel oil, tar); 34 - measuring device-dispenser for hydrodesulfurous flammable water, TVG, straight run fuel oil, tar; 35 - capacity for hydrodesulfurized raw materials.

Сырье: легкий вакуумный газойль (ЛВГ), тяжелый вакуумный газойль (ТВГ), мазут, гудрон (21) поступает на ЭЛУ из 20-литровых канистр, отобранных с установок НПЗ. Канистра с разогретым ЛВГ (ТВГ, гудроном, мазутом) вручную переливается в емкость нагрева (22) для нагрева ЛВГ (ТВГ, гудрона, мазута) до температуры 270-350°С в зависимости от вида сырья. Емкость нагрева (22) имеет электрообогрев. Нагретый ЛВГ (ТВГ, мазут, гудрон) до температуры 270-350°С поступает самотеком в мерник-дозатор (33). Количество поступающего ЛВГ (ТВГ, мазут, гудрон) контролируется и замеряется вручную. Из мерника-дозатора (33) ЛВГ (ТВГ, мазут, гудрон) самотеком под давлением 0,11-0,12 МПа поступает в струйный кавитационный аппарат (35) минимального перепада давления, находящийся в плазмохимическом реакторе (25) ПР-1.Raw materials: light vacuum gas oil (LVH), heavy vacuum gas oil (TWG), fuel oil, tar (21) is supplied to ELU from 20-liter canisters selected from refinery units. The canister with pre-heated flammable liquids (TWG, tar, fuel oil) is manually poured into the heating tank (22) to heat the flammable liquids (TVG, tar, fuel oil) to a temperature of 270-350 ° C depending on the type of raw material. The heating capacity (22) has electrical heating. Heated LVH (TWG, fuel oil, tar) to a temperature of 270-350 ° C flows by gravity into the metering batcher (33). The amount of incoming LVH (TBG, fuel oil, tar) is controlled and measured manually. From the metering and dosing unit (33), the LHG (TWG, fuel oil, tar) by gravity under pressure of 0.11-0.12 MPa enters the jet cavitation apparatus (35) of the minimum pressure drop in the plasma-chemical reactor (25) PR-1.

Перед приемом водорода в технологическую систему экспериментальной лабораторной установки трубопровод подачи водорода в ПР-1 (25) и сам реактор продуваются азотом со сбросом продувочных газов в атмосферу до содержания кислорода в продувочном газе не более 2%. Азот (24) используется из баллона с регулировкой расхода и давления вручную вентилем редуктора на выходном штуцере баллона.Before hydrogen is introduced into the technological system of the experimental laboratory setup, the hydrogen supply line to PR-1 (25) and the reactor itself are purged with nitrogen with the discharge of purge gases into the atmosphere to the oxygen content in the purge gas of not more than 2%. Nitrogen (24) is used from a cylinder with flow and pressure adjustment manually by a gear valve at the outlet of the cylinder.

По окончании продувки системы азотом подача азота прекращается, в систему подается водород из баллона. Давление и расход водорода регулируются вручную вентилем редуктора на выходном штуцере из баллона и контролируются техническим манометром, а также прибором учета расхода. Водород (14) поступает по трубопроводу в нагревательную зону электронагревателя водорода (23), где нагревается до температуры 270-350°С в зависимости от вида используемого сырья и далее направляется в плазмохимический реактор (25) в количестве от 3000 л/час до 9000 л/час. Давление водорода на входе в ПР-1 (25) находится в пределах от 0,11 МПа до 0,12 МПа (необходимое на преодоление гидродинамического сопротивления скруббера щелочного (31), но не более 0,12 МПа).At the end of the purge of the system with nitrogen, the nitrogen supply stops, hydrogen is supplied to the system from the cylinder. The pressure and flow rate of hydrogen are manually controlled by a gear valve on the outlet fitting from the cylinder and are controlled by a technical pressure gauge, as well as a flow meter. Hydrogen (14) flows through a pipeline into the heating zone of a hydrogen electric heater (23), where it is heated to a temperature of 270-350 ° C depending on the type of raw material used and then sent to a plasma chemical reactor (25) in an amount of 3000 l / h to 9000 l /hour. The hydrogen pressure at the inlet to PR-1 (25) is in the range from 0.11 MPa to 0.12 MPa (necessary to overcome the hydrodynamic resistance of an alkaline scrubber (31), but not more than 0.12 MPa).

Гидрообессеренный ЛВГ (ТВГ, мазут, гудрон) перед выходом из плазмохимического реактора (25) подвергается коалесценции и далее из ПР-1 (25) самотеком проходит по трубному змеевику холодильника (28), где охлаждается, и поступает в сепаратор (30) для разделения жидкой фазы (ЛВГ, ТВГ, мазут, гудрон) от газовой фракции. В качестве охлаждающей жидкости в межтрубном пространстве холодильника (28) используется проточная промышленная вода со сбросом в канализацию. Гидрообессеренный ЛВГ (ТВГ, мазут, гудрон) из сепаратора (30) самотеком поступает в мерник-дозатор (34). Количество наработанных гидрообессеренных продуктов (ЛВГ, ТВГ, мазут, гудрон) контролируется вручную. Из мерника-дозатора (34) гидрообессеренные ЛВГ, ТВГ, мазут, гудрон сливаются в емкость (35) для гидрообессеренного сырья.Before leaving the plasma chemical reactor (25), hydrodesulfurized LHG (TWG, fuel oil, tar) is subjected to coalescence and then flows from PR-1 (25) by gravity through the pipe coil of the refrigerator (28), where it is cooled and fed to a separator (30) for separation liquid phase (LVH, TWG, fuel oil, tar) from the gas fraction. Industrial water is used as cooling fluid in the annulus of the refrigerator (28) with discharge into the sewer. Hydrodesulfurous flammable water (TVG, fuel oil, tar) from the separator (30) by gravity enters the metering unit (34). The amount of produced hydrodesulfurized products (LVH, TWG, fuel oil, tar) is controlled manually. From the metering and dosing unit (34), the hydrodesulfurized LVH, TWG, fuel oil, tar are discharged into a container (35) for hydrodesulfurized raw materials.

Отходящий водородсодержащий газ из ПР-1 (25) проходит по трубному змеевику в холодильник (27), где охлаждается, и поступает в сепаратор (29) для отделения газовой фазы от жидкой фазы гидрообессеренного продукта. В качестве охлаждающей жидкости в межтрубном пространстве холодильника (27) используется проточная промышленная вода со сбросом в канализацию. Давление отходящего водородсодержащего газа на выходе из плазмохимического реактора (25) должно находиться в пределах 0,11 МПа до 0,12 МПа (необходимое на преодоление гидродинамического сопротивления скруббера щелочного (31), но не более 0,12 МПа). Уловленный гидрообессеренный ЛВГ (ТВГ, мазут, гудрон) из сепаратора (29) самотеком поступает в мерник-дозатор (34) и далее в емкость для гидрообессеренного сырья (35). С верха сепаратора (29) очищенный от жидких углеводородов отходящий водородсодержащий газ поступает вместе с водным 20% раствором гидроксида натрия (37) в скруббер щелочной (31) на очистку от сероводорода. Очищенный от сероводорода отходящий водородсодержащий газ поступает в каплеотбойник (32), где происходит улавливание остатков раствора гидроксида натрия, которые сливаются в канализацию. Очищенный водородсодержащий газ (36) из каплеотбойника (32) сбрасывается в атмосферу. Готовый гидрообессеренный ЛВГ (ТВГ, мазут, гудрон) из емкости (35) отбирается на полный анализ.Waste hydrogen-containing gas from PR-1 (25) passes through a pipe coil to a refrigerator (27), where it is cooled, and enters a separator (29) to separate the gas phase from the liquid phase of the hydrodesulfurized product. Industrial water is used as a cooling fluid in the annulus of the refrigerator (27) with discharge into the sewer. The pressure of the outgoing hydrogen-containing gas at the outlet of the plasma-chemical reactor (25) should be within the range of 0.11 MPa to 0.12 MPa (necessary to overcome the hydrodynamic resistance of the alkaline scrubber (31), but not more than 0.12 MPa). The captured hydrodesulfurized flammable water (TVG, fuel oil, tar) from the separator (29) by gravity enters the metering unit (34) and then into the tank for hydrodesulfurized raw materials (35). From the top of the separator (29), the hydrogen-containing offgas purified from liquid hydrocarbons enters, together with an aqueous 20% sodium hydroxide solution (37), into an alkaline scrubber (31) to remove hydrogen sulfide. The hydrogen-containing offgas gas purified from hydrogen sulfide enters the droplet eliminator (32), where the remains of the sodium hydroxide solution are collected, which are discharged into the sewer. The purified hydrogen-containing gas (36) from the droplet eliminator (32) is discharged into the atmosphere. Ready hydrodesulfurized flammable water (TVG, fuel oil, tar) from the tank (35) is selected for a full analysis.

Влияние параметров ведения режима гидрообессеривания по примеру 2 на показатели качества нефтепродуктов после некаталитического гидрообессеривания приведены в таблице 3.The influence of the parameters of maintaining the regime of hydrodesulfurization according to example 2 on the quality indicators of oil products after non-catalytic hydrodesulfurization are shown in table 3.

При регулировании соотношения водород:сырье по отношению к мощности генератора низкотемпературной плазмы (ГНП) можно задавать требуемую степень гидрообессеривания перерабатываемого сырья при оптимальных температурах сырья и водорода на входе в реакторный блок, также не менее значительна сторона экономической целесообразности степени обессеривания в технологическом процессе.When adjusting the ratio of hydrogen: raw materials relative to the power of the low-temperature plasma (GNP) generator, the required degree of hydrodesulfurization of the processed raw materials can be set at the optimum temperatures of the raw materials and hydrogen at the inlet of the reactor block, the economic feasibility of the degree of desulfurization in the process is also no less significant.

Дальнейшее увеличение расхода водорода по отношению к постоянному расходу сырья при оптимальной мощности ГНП также экономически нецелесообразно.A further increase in the consumption of hydrogen in relation to the constant consumption of raw materials at the optimum capacity of the GNP is also not economically feasible.

Повышение температуры сырья и водорода на входе в реакторный блок свыше оптимальной по отношению к перерабатываемому сырью приведет к прохождению обратных реакций - взаимодействию гидрообессеренного продукта с отделенными серосодержащими соединениями с последующим увеличением содержания серы в продукте, также возможны реакции поликонденсации (коалесценция).An increase in the temperature of the feedstock and hydrogen at the inlet to the reactor unit above the optimum with respect to the feedstock will lead to reverse reactions - the interaction of the hydrodesulfurized product with separated sulfur-containing compounds with a subsequent increase in the sulfur content in the product, and polycondensation reactions (coalescence) are also possible.

Как видно из примера 1 и 2, предложенный способ некаталитического гидрообессеривания нефтепродуктов соответствует заявленному техническому результату.As can be seen from examples 1 and 2, the proposed method for non-catalytic hydrodesulfurization of petroleum products corresponds to the claimed technical result.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014131698/05A RU2579099C2 (en) | 2014-07-31 | 2014-07-31 | Method of oil non-catalytic hydrodesulfurization |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2014131698/05A RU2579099C2 (en) | 2014-07-31 | 2014-07-31 | Method of oil non-catalytic hydrodesulfurization |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2014131698A RU2014131698A (en) | 2016-02-20 |

| RU2579099C2 true RU2579099C2 (en) | 2016-03-27 |

Family

ID=55313437

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2014131698/05A RU2579099C2 (en) | 2014-07-31 | 2014-07-31 | Method of oil non-catalytic hydrodesulfurization |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2579099C2 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2665418C1 (en) * | 2017-06-26 | 2018-08-29 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Российский государственный аграрный университет - МСХА имени К.А. Тимирязева" (ФГБОУ ВО РГАУ - МСХА имени К.А. Тимирязева) | Method of plasma chemical treatment of liquid raw material of organic and/or vegetable origin and device for its implementation |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4854105A (en) * | 1971-11-09 | 1973-07-30 | ||

| US5626726A (en) * | 1995-09-27 | 1997-05-06 | Lockheed Idaho Technologies Company | Method for cracking hydrocarbon compositions using a submerged reactive plasma system |

| WO2000013786A1 (en) * | 1998-09-03 | 2000-03-16 | Laxarco Holding Limited | Device with plasma from mobile electric discharges and its applications to convert carbon matter |

| RU2422493C1 (en) * | 2010-01-15 | 2011-06-27 | Общество с ограниченной ответственностью "КарбЭко" | Procedure for hydrocarbon cracking and plasma reactor for its implementation |

| RU2448768C2 (en) * | 2010-07-28 | 2012-04-27 | Вячеслав Геннадьевич Певгов | Method of plasmachemical treatment of raw stock of organic or vegetable origin and device to this end |

| RU2533124C1 (en) * | 2013-03-28 | 2014-11-20 | Общество с ограниченной ответственностью Научно Производственный Центр "Квадра" | Method of realising plasmochemical interactions between liquid hydrocarbons, including derivatives thereof and gaseous substances or non-mixing liquids including inorganic ones |

-

2014

- 2014-07-31 RU RU2014131698/05A patent/RU2579099C2/en active

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4854105A (en) * | 1971-11-09 | 1973-07-30 | ||

| US5626726A (en) * | 1995-09-27 | 1997-05-06 | Lockheed Idaho Technologies Company | Method for cracking hydrocarbon compositions using a submerged reactive plasma system |

| WO2000013786A1 (en) * | 1998-09-03 | 2000-03-16 | Laxarco Holding Limited | Device with plasma from mobile electric discharges and its applications to convert carbon matter |

| RU2422493C1 (en) * | 2010-01-15 | 2011-06-27 | Общество с ограниченной ответственностью "КарбЭко" | Procedure for hydrocarbon cracking and plasma reactor for its implementation |

| RU2448768C2 (en) * | 2010-07-28 | 2012-04-27 | Вячеслав Геннадьевич Певгов | Method of plasmachemical treatment of raw stock of organic or vegetable origin and device to this end |

| RU2533124C1 (en) * | 2013-03-28 | 2014-11-20 | Общество с ограниченной ответственностью Научно Производственный Центр "Квадра" | Method of realising plasmochemical interactions between liquid hydrocarbons, including derivatives thereof and gaseous substances or non-mixing liquids including inorganic ones |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2665418C1 (en) * | 2017-06-26 | 2018-08-29 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Российский государственный аграрный университет - МСХА имени К.А. Тимирязева" (ФГБОУ ВО РГАУ - МСХА имени К.А. Тимирязева) | Method of plasma chemical treatment of liquid raw material of organic and/or vegetable origin and device for its implementation |

Also Published As

| Publication number | Publication date |

|---|---|

| RU2014131698A (en) | 2016-02-20 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8784617B2 (en) | Process of converting gaseous hydrocarbons to a liquid hydrocarbon composition | |

| Saleem et al. | Temperature dependence of non-thermal plasma assisted hydrocracking of toluene to lower hydrocarbons in a dielectric barrier discharge reactor | |

| US9988579B2 (en) | Process for cracking of liquid hydrocarbon materials by pulsed electrical discharge and device for its implementation | |

| US5626726A (en) | Method for cracking hydrocarbon compositions using a submerged reactive plasma system | |

| CN101066791A (en) | Triphase AC sliding arc non-balancing plasma sewage treating apparatus | |

| US20110011728A1 (en) | System and method for conversion of molecular weights of fluids | |

| EA037733B1 (en) | Direct incorporation of natural gas into hydrocarbon liquid fuels | |

| CN201099636Y (en) | Three phase alternating-current sliding arc non- equilibrium plasma sewage processor | |

| WO1997029833A1 (en) | Process and device for the conversion of a greenhouse gas | |

| RU2579099C2 (en) | Method of oil non-catalytic hydrodesulfurization | |

| Saleem et al. | Effect of non-thermal plasma dielectric barrier discharge reactor on the quality of biomass gasification product gas from the gasifier | |

| US20230227330A1 (en) | System for and method of affecting molecules and atoms with electromagnetic radiation | |

| RU2417250C1 (en) | Procedure for processing natural gas into liquid hydrocarbons | |

| RU2422493C1 (en) | Procedure for hydrocarbon cracking and plasma reactor for its implementation | |

| RU2533124C1 (en) | Method of realising plasmochemical interactions between liquid hydrocarbons, including derivatives thereof and gaseous substances or non-mixing liquids including inorganic ones | |

| RU2477649C1 (en) | Method of cleaning hydrocarbon gas of hydrogen sulphide | |

| US20110011727A1 (en) | System and method for conversion of molecular weights of fluids | |

| Rajanikanth et al. | Achieving better NOx removal in discharge plasma reactor by field enhancement | |

| CN112513226A (en) | Partial upgrading process for heavy oil | |

| RU2465303C1 (en) | Hydrocarbon-bearing fluid processing plant and plasma reactor incorporated therewith | |

| RU2235114C1 (en) | Method for desulfurization of liquid hydrocarbons and installation | |

| RU2788267C1 (en) | Method for obtaining thermal energy, extracting hydrogen and a device for its implementation. | |

| RU2575722C2 (en) | Method for obtaining hydrogen and sulphur by plasmochemical hydrogen sulphide dissociation | |

| CN112512680A (en) | Submerged methane and hydrogen mixture discharge in liquid hydrocarbons | |

| RU2508933C1 (en) | Method and device for plasmachemical treatment of gases for removal of organic impurities |