RU2238809C2 - Method for continuous rolling of thin strips on multiple-stand rolling mill - Google Patents

Method for continuous rolling of thin strips on multiple-stand rolling mill Download PDFInfo

- Publication number

- RU2238809C2 RU2238809C2 RU2003100674/02A RU2003100674A RU2238809C2 RU 2238809 C2 RU2238809 C2 RU 2238809C2 RU 2003100674/02 A RU2003100674/02 A RU 2003100674/02A RU 2003100674 A RU2003100674 A RU 2003100674A RU 2238809 C2 RU2238809 C2 RU 2238809C2

- Authority

- RU

- Russia

- Prior art keywords

- stand

- rolling

- stands

- strip

- parameters

- Prior art date

Links

Abstract

Description

Изобретение относится к технологии прокатного производства, конкретно, к технологии непрерывной прокатки тонких полос, и может быть использовано на многоклетевых непрерывных широкополосных станах преимущественно холодной прокатки, где предъявляются более высокие требования к качеству поверхности выходящей из стана готовой полосы.The invention relates to a technology for rolling production, in particular, to technology for continuous rolling of thin strips, and can be used on multi-strand continuous broadband mills of predominantly cold rolling, where higher demands are placed on the quality of the surface of the finished strip leaving the mill.

Известен способ непрерывной прокатки тонких полос на многоклетевом стане, включающий обжатие полосы в несколько проходов с сопутствующим контролем путем измерения и/или расчета по математическим моделям ряда параметров прокатки: относительных обжатий по клетям, геометрических параметров подката и готового раската, натяжений раската в клетях, параметров, отражающих текущее состояние поверхности валков, и с корректировкой, на основе и по результатам этого контроля, режима обжатий и натяжений [1].A known method of continuous rolling of thin strips on a multi-bench mill, including the compression of the strip in several passes with concomitant control by measuring and / or calculating by mathematical models a number of rolling parameters: relative compressions by stands, geometric parameters of the roll and finished roll, tension of the roll in the stands, parameters reflecting the current state of the surface of the rolls, and adjusted, based on and based on the results of this control, the mode of compression and tension [1].

В известном способе контроль и корректировку параметров процесса непрерывной прокатки ведут, в первую очередь, с целью воздействия на геометрические характеристики готовой полосы: точность ее размеров и точность ее формы (например, плоскостность); и, во вторую очередь, с целью недопущения выхода самих контролируемых параметров за пределы, диктуемые технологическими и эксплуатационными ограничениями.In the known method, control and adjustment of the parameters of the continuous rolling process are, first of all, with the aim of influencing the geometric characteristics of the finished strip: the accuracy of its dimensions and the accuracy of its shape (for example, flatness); and, secondly, in order to prevent the controlled parameters themselves from going beyond the limits dictated by technological and operational limitations.

Однако в набор характеристик качества готовой полосы входит, помимо ее геометрии, еще и такая характеристика, как чистота поверхности полосы.However, the set of quality characteristics of the finished strip includes, in addition to its geometry, also such a characteristic as the cleanliness of the strip surface.

Особую важность эта характеристика приобретает для холоднокатаных полос, и, в первую очередь, для тех из них, которые являются готовым продуктом и не используются для дальнейшего технологического передела. Это, прежде всего, самые тонкие полосы сортамента. В связи с современной тенденцией снижения толщины холоднокатаных полос из конструкционных сталей, производимых на непрерывных широкополосных станах, проблема чистоты поверхности получаемой полосы приобретает все более заметное место в ряду технологических проблем. Если до 90-х годов прошлого века минимальная толщина полос на станах с длиной бочки валков 1400-1700 мм составляла 0,4-0,5 мм, то в настоящее время существенную долю в сортаменте этих станов занимают полосы толщиной 0,25-0,36 мм.This characteristic acquires particular importance for cold-rolled strips, and, first of all, for those which are a finished product and are not used for further technological redistribution. These are, first of all, the thinnest stripes of the range. In connection with the current trend of reducing the thickness of cold-rolled strips of structural steels produced on continuous broadband mills, the surface cleanliness of the resulting strip is becoming increasingly prominent in a number of technological problems. If until the 90s of the last century the minimum thickness of strips on mills with a roll barrel length of 1400-1700 mm was 0.4-0.5 mm, then at present a significant proportion in the assortment of these mills is occupied by strips 0.25-0 thick. 36 mm.

Однако и для полос, требующих дальнейшего передела, чистота поверхности также весьма важна, т.к. эта характеристика подката в определенной степени наследуется готовым прокатом и может изменяться в процессе его прокатки, неуправляемо или управляемо, причем как в сторону улучшения, так и ухудшения.However, for strips requiring further redistribution, surface cleanliness is also very important, because This characteristic of the rolled product is inherited to a certain extent by the finished product and can change during the rolling process, uncontrollably or controllably, both in the direction of improvement and deterioration.

В настоящее время воздействие на чистоту поверхности готовых холоднокатаных полос практически осуществляют именно и только путем предварительного обеспечения надлежащей чистоты поверхности подката и валков, однако способов управляемого технологического воздействия на чистоту поверхности готовой полосы в процессе ее прокатки, т.е. способов корректировки этого параметра путем воздействия на другие регулируемые параметры процесса прокатки, не было известно.Currently, the impact on the surface cleanliness of finished cold-rolled strips is practically carried out precisely and only by first ensuring the proper cleanliness of the surface of the rolled metal and rolls, however, methods of controlled technological impact on the surface cleanliness of the finished strip during its rolling, i.e. ways to adjust this parameter by affecting other adjustable parameters of the rolling process was not known.

Нами впервые установлена возможность такого управляемого воздействия, в том числе и для особо тонких полос, исходя из нового понимания некоторых факторов, влияющих на чистоту поверхности полосы в процессе обжатия в валках.For the first time, we have established the possibility of such a controlled action, including for especially thin strips, based on a new understanding of some factors that affect the cleanliness of the strip surface during compression in the rolls.

Задачей изобретения является, таким образом, обеспечение надлежащей чистоты поверхности тонких холоднокатаных полос посредством оперативной корректировки некоторых параметров процесса прокатки.The objective of the invention is, therefore, to ensure the proper cleanliness of the surface of the thin cold-rolled strips by promptly adjusting some parameters of the rolling process.

Указанная задача решается тем, что в способе непрерывной прокатки тонких полос на многоклетевом стане, включающем обжатие полосы в несколько проходов, с сопутствующим контролем, путем измерения и/или расчета по математическим моделям ряда параметров прокатки: относительных обжатий по клетям, геометрических параметров подката и готового раската, натяжений раската в клетях, параметров, отражающих текущее состояние поверхности валков, и с корректировкой, на основе и по результатам этого контроля, режима обжатий и натяжений, при условии поддержания контролируемых параметров в пределах, диктуемых технологическими и эксплуатационными ограничениями, согласно изобретению для каждой клети с помощью математической модели очага деформации определяют длину пластического и участка Хпл., длину зоны отставания Хпл.отст на этом участке и их отношение , характеризующее положение нейтрального сечения на этом участке, и далее в каждой клети, начиная с первой, последовательно, с заданным шагом, снижают переднее и увеличивают заднее натяжения и, кроме того, увеличивают обжатия в первых клетях за счет снижения обжатия в последней клети, продолжая этот процесс корректировки до достижения в максимально возможном числе клетей, и, в первую очередь, в последней клети, максимально возможного приближения к соотношению Хi=Хimах.This problem is solved by the fact that in the method of continuous rolling of thin strips on a multi-bench mill, including the compression of the strip in several passes, with concomitant control, by measuring and / or calculating by mathematical models a number of rolling parameters: relative compressions by stands, geometric parameters of the rolling and finished roll, tension roll in the stands, parameters that reflect the current state of the surface of the rolls, and adjusted, based on and based on the results of this control, the regime of compression and tension, subject to holding the monitored parameters within the limits dictated by the technological and operational constraints, according to the invention for each stand by means of a mathematical model of the roll gap and determine the length of the plastic portion X mp. , the length of the lag zone X pl.otst in this section and their ratio , characterizing the position of the neutral section in this section, and then in each stand, starting from the first, sequentially, with a given step, reduce the front and increase the back tension and, in addition, increase the compression in the first stands by reducing the compression in the last stand, continuing this correction process until the maximum number of stands is reached, and, first of all, in the last stand, the maximum possible approximation to the ratio X i = X imax .

Сущность изобретения заключается в следующем.The invention consists in the following.

Особенность процесса холодной прокатки тонких полос состоит в том, что в последних клетях непрерывного стана из-за большого наклепа полосы обжатие снижается, при этом протяженность упругих участков по длине очага деформации существенно возрастает и становится, при определенных толщинах полос, соизмеримой с протяженностью пластического участка. Однако математические модели стационарного процесса холодной прокатки, получившие распространение в конструкторской и технологической практике и дающие удовлетворительную точность при расчетах параметров очага деформации в случае прокатки не самых тонких полос сортамента, не учитывают влияние этих упругих участков очага деформации на средние значения контактных напряжений и, следовательно, не могут использоваться с удовлетворяющими по точности результатами в случае, когда это влияние существенно. Это делает вышеупомянутые модели не универсальными и пригодными для конструкторских и технологических расчетов только при определенных условиях.The peculiarity of the process of cold rolling of thin strips is that in the last stands of the continuous mill, because of the large hardening of the strip, the reduction decreases, while the length of the elastic sections along the length of the deformation zone increases significantly and becomes, at certain strip thicknesses, comparable with the length of the plastic section. However, mathematical models of the stationary process of cold rolling, which are widespread in design and technological practice and provide satisfactory accuracy in calculating the parameters of the deformation zone in the case of rolling not the thinnest strip of the gauge, do not take into account the effect of these elastic sections of the deformation zone on the average values of contact stresses and, therefore, cannot be used with satisfactory results when this effect is significant. This makes the above models not universal and suitable for design and technological calculations only under certain conditions.

Нами разработана новая, более универсальная математическая модель стационарного процесса холодной прокатки, позволяющая решить указанную выше задачу с помощью предложенного здесь способа.We have developed a new, more universal mathematical model of the stationary process of cold rolling, which allows us to solve the above problem using the method proposed here.

Основные особенности этой модели состоят в следующем.The main features of this model are as follows.

Условно очаг деформации может быть разбит на три основных участка:Conventionally, the deformation zone can be divided into three main sections:

1) упругого сжатия полосы длиной x1ynp,1) elastic compression strip length x 1ynp ,

2) пластической деформации длиной хпл;2) plastic deformation of length x PL ;

3) упругого восстановления части толщины полосы на выходе из очага деформации длиной х2.3) elastic recovery of part of the strip thickness at the exit from the deformation zone of length x 2 .

Участок пластической деформации, в свою очередь, как известно, состоит из двух зон: зоны отставания длиной Хпл.отст и зоны опережения длиной хпл.опер. Plot plastic deformation, in turn, as is known, it consists of two zones: zone gap length X pl.otst zone and the lead length x pl.oper.

Источниками загрязнения поверхности, снижающего степень ее чистоты, являются, главным образом, продукты износа поверхностных слоев полосы и валков в очаге деформации, а также продукты разложения смазочно-охлаждающей жидкости (СОЖ). Главные причины появления этих продуктов - контактное трение в очаге деформации и высокий уровень нормальных контактных напряжений.Sources of surface contamination, reducing its purity, are mainly the products of wear of the surface layers of the strip and rolls in the deformation zone, as well as the decomposition products of the cutting fluid (coolant). The main reasons for the appearance of these products are contact friction in the deformation zone and a high level of normal contact stresses.

При рассмотрении теоретической структуры очага деформации возникло предположение, что чистота поверхности полосы может зависеть и от положения нейтрального сечения. Теоретически это объясняется так: в зоне отставания напряжения трения направлены вперед по ходу прокатки, в результате чего продукты износа и разложения активно выносятся валками из очага деформации, который тем самым непрерывно самоочищается; в зоне опережения напряжения трения направлены назад, поэтому вынос из очага деформации этих продуктов затруднен, они накапливаются в очаге, приводя к увеличению количества грязи на полосе.When considering the theoretical structure of the deformation zone, an assumption arose that the cleanliness of the strip surface may also depend on the position of the neutral section. Theoretically, this is explained as follows: in the lagging zone, the friction stresses are directed forward along the rolling process, as a result of which the wear and decomposition products are actively carried out by the rolls from the deformation zone, which thereby continuously cleans itself; in the advance zone, the friction stresses are directed backward; therefore, the removal of these products from the deformation zone is difficult, they accumulate in the center, leading to an increase in the amount of dirt in the strip.

Для проверки сделанного предположения был проведен регрессионный анализ факторов технологического процесса, оказывающих наибольшее влияние на загрязненность холоднокатаных полос, таких как чистота поверхности подката (для первой клети) и загрязненность полосы на входе в клеть (для остальных клетей), число омыления эмульсола и критерий, определяющий положение нейтрального сечения в очаге деформации i-й рабочей клети Xi:To verify this assumption, a regression analysis of technological process factors that have the greatest impact on the contamination of cold-rolled strips, such as the cleanliness of the rolled surface (for the first stand) and the contamination of the strip at the inlet of the stand (for the remaining stands), the emulsion saponification number, and the criterion that determines the position of the neutral section in the deformation zone of the i-th working stand X i :

где Хпл.отст - длина зоны отставания; Хпл. - полная длина пластического участка.where X pl.otst - the length of the lag zone; X pl. - the full length of the plastic section.

Критерий X является комплексным, поскольку он учитывает непосредственно следующие параметры процесса прокатки: межклетевые натяжения, скорость прокатки, частное обжатие в клети и косвенно, через коэффициент трения (для расчета которого могут быть использована, например, известные зависимости): скорость прокатки, концентрацию эмульсола, чистоту поверхности подката и валков. Максимальное значение, которое принимает этот критерий, равно 1, в этом случае очаг деформации представляет собой целиком зону отставания, а следовательно, должен обеспечиваться активный вынос продуктов износа из очага деформации.Criterion X is complex because it directly takes into account the following parameters of the rolling process: interstand tension, rolling speed, partial compression in the stand and indirectly, through the coefficient of friction (for the calculation of which, for example, known dependencies can be used): rolling speed, emulsol concentration, surface cleanliness of rolls and rolls. The maximum value accepted by this criterion is 1, in this case the deformation zone represents the entire lagging zone, and therefore, the active removal of wear products from the deformation zone must be ensured.

Минимальное требование, которому должен удовлетворять результат корректировки параметров прокатки, в соответствии с изобретением заключается в том, что условие (1) должно с максимальным приближением (в пределе - точно) выполняться в последней чистовой клети стана. Если удастся, при всех прочих равных условиях, выполнить это условие - с максимальным приближением или, если позволяют другие условия, точно - и в ряде других клетей стана, то на чистоту поверхности готовой полосы это будет дополнительно влиять в благоприятную сторону, и тем больше, чем в большем числе клетей стана и чем более точно будет выполняться это условие.The minimum requirement that the result of adjusting the rolling parameters should satisfy, in accordance with the invention, is that condition (1) should be met with maximum approximation (in the limit - exactly) in the last finishing stand of the mill. If it is possible, ceteris paribus, to fulfill this condition - with the maximum approximation or, if other conditions allow, precisely - and in a number of other mill stands, then this will additionally affect the surface cleanliness of the finished strip in a favorable direction, and even more so, than in a larger number of mill stands and the more precisely this condition will be fulfilled.

Для определения численной величины отношения, которое должно отвечать критерию (1), необходимо вначале установить величину контактных напряжений на каждом участке. Для этого может быть составлена система трех уравнений:To determine the numerical value of the ratio, which must meet the criterion (1), it is first necessary to establish the magnitude of the contact stresses in each section. For this, a system of three equations can be composed:

1) дифференциальное уравнение равновесия полосы в очаге деформации;1) the differential equation of equilibrium of the strip in the deformation zone;

2) уравнение упругости (на упругих участках) или пластичности (в зонах отставания и опережения);2) the equation of elasticity (in elastic sections) or plasticity (in the areas of lag and lead);

3) закон трения.3) the law of friction.

Эта система сводится к дифференциальным уравнениям первого порядка с разделяющимися переменными (в зонах отставания и опережения) и линейным дифференциальным уравнениям первого порядка (на упругих участках). Решая эти уравнения при реальных граничных условиях, для каждого участка очага деформации получают зависимости px(hx), интегрируя последние, получают зависимости для расчета средних значений нормальных контактных напряжений. Приводим для сведения эти зависимости (табл.1).This system reduces to first-order differential equations with separable variables (in lagging and leading zones) and linear first-order differential equations (in elastic sections). Solving these equations under real boundary conditions, for each section of the deformation zone, the dependences p x (h x ) are obtained, integrating the latter, dependences are obtained for calculating the average values of normal contact stresses. We give these dependencies for information (Table 1).

При анализе результатов расчетов, произведенных с использованием новой математической модели очага деформации, была выявлена интересная особенность: действительно существуют и могут быть реализованы (в пределах технологических ограничений) такие режимы прокатки, в которых пластический участок очага деформации представляет собой целиком зону отставания, на этом участке отсутствуют нейтральное сечение и зона опережения, т.е. величина критерия (1) равна 1. На втором упругом участке длиной х2 происходит некоторое увеличение толщины полосы (упругое восстановление), и согласно закону постоянства секундного объема скорость полосы снижается. Получается, что при таком режиме прокатки весь очаг деформации представляет собой сплошную зону отставания, в которой Vп<Vв, то есть контактные напряжения трения направлены в сторону прокатки.When analyzing the results of calculations made using the new mathematical model of the deformation zone, an interesting feature was revealed: such rolling regimes really exist and can be implemented (within technological limits) in which the plastic section of the deformation zone represents the entire lag zone in this section there is no neutral section and advance zone, i.e. the value of criterion (1) is 1. In the second elastic section of length x 2 , a slight increase in the strip thickness occurs (elastic recovery), and according to the law of constancy of the second volume, the strip velocity decreases. It turns out that in this rolling mode, the entire deformation zone is a continuous lag zone in which V p <V in , that is, the contact friction stresses are directed towards the rolling.

При такой структуре очага деформации изменятся зависимости для определения нормальных контактных напряжений и их средних значений на втором упругом участке (в силу изменения дифференциального уравнения равновесия полосы) (см. табл.2). На пластическом участке нормальные контактные напряжения будут характеризоваться выражениями px(hx) для зоны отставания, а их средние значения - выражениями, представленными в табл.2 п.2. Среднее для очага деформации значение нормальных контактных напряжений вычисляют по зависимости, представленной в табл.2 п.3.With this structure of the deformation zone, the dependences will change to determine normal contact stresses and their average values in the second elastic section (due to a change in the differential equation of equilibrium of the strip) (see Table 2). In the plastic section, normal contact stresses will be characterized by the expressions p x (h x ) for the lag zone, and their average values - by the expressions presented in Table 2, paragraph 2. The average value of the normal contact stresses for the deformation zone is calculated from the dependence presented in Table 2, item 3.

С помощью указанных зависимостей, полученных на основе новой упругопластической модели очага деформации, может быть более точно определено положение нейтрального сечения на пластическом участке очага деформации при любой толщине полосы, поскольку модель учитывает влияние и пластических, и упругих зон.Using the indicated dependences obtained on the basis of a new elastoplastic model of the deformation zone, the position of the neutral section on the plastic section of the deformation zone can be more accurately determined for any strip thickness, since the model takes into account the influence of both plastic and elastic zones.

Это позволяет оперативно и с достаточной точностью контролировать выполнение критерия (1) или степень приближения к нему.This allows you to quickly and with sufficient accuracy to control the fulfillment of criterion (1) or the degree of approximation to it.

Для определения толщины полосы в нейтральном сечении необходимо приравнять правые части уравнений для нормальных контактных напряжений рх в зоне отставания и в зоне опережения пластического участка, и вместо переменной hx подставить в них hн:To determine the neutral section of the strip thickness is necessary to equate the right sides of equations for normal contact stresses P h lag zone and in the zone of advance of the plastic portion, and instead substitute variable h x h n in which:

Решив это уравнение относительно hH, получаем формулу для определения толщины полосы в нейтральном сечении:Having solved this equation with respect to h H , we obtain a formula for determining the thickness of a strip in a neutral section:

После определения толщины полосы в нейтральном сечении определяем длину зон опережения и отставания:After determining the thickness of the strip in the neutral section, we determine the length of the advance and lag zones:

Если hx<hi-Δh1ynp, тогда весь очаг деформации представляет собой зону отставания.If h x <h i -Δh 1ynp , then the entire deformation zone is a lag zone.

Изложенные преимущества новой модели дают возможность совершенствовать режимы прокатки по такому важному показателю, как чистота поверхности полосы.The stated advantages of the new model make it possible to improve the rolling regimes for such an important indicator as the cleanliness of the strip surface.

Далее изобретение поясняется на конкретном примере выполнения.The invention is further illustrated by a specific embodiment.

Описанная модель была апробирована более чем на 200-х реальных режимах прокатки 4- и 5-клетевых станов “1700” ОАО “Северсталь" при наличии достоверных данных о коэффициентах трения и межклетевых натяжениях расхождения расчетных и измеренных усилий прокатки не превысили 10% и составляют в среднем 3-5%, то есть погрешность расчета по сравнению с традиционными методами сократилась в 3-5 раз. Это позволило достоверно определять и контролировать положение нейтрального сечения в очаге деформации.The described model was tested on more than 200 real rolling modes of 4- and 5-stand mills “1700” of Severstal OJSC with reliable data on friction coefficients and inter-stand tension differences between the calculated and measured rolling forces did not exceed 10% and amounted to 3-5% on average, that is, the calculation error in comparison with traditional methods was reduced by 3-5 times, which made it possible to reliably determine and control the position of the neutral section in the deformation zone.

Способ осуществляли следующим образом.The method was carried out as follows.

1. Предварительно с использованием баз данных о режимах прокатки 4-клетевого стана 1700 и адаптивной математической модели этого стана был выполнен регрессионный анализ факторов технологического процесса, оказывающих наибольшее влияние на чистоту поверхности холоднокатаных полос.1. Previously, using the databases on the rolling conditions of the 4-stand mill 1700 and the adaptive mathematical model of this mill, a regression analysis of technological process factors that have the greatest impact on the surface cleanliness of cold-rolled strips was performed.

В качестве независимых факторов учитывались:The following factors were considered as independent factors:

- чистота поверхности подката (для 1-й клети) и загрязненность полосы на входе в клеть (для остальных клетей);- the cleanliness of the rolled surface (for the 1st stand) and the contamination of the strip at the entrance to the stand (for the remaining stands);

- число омыления эмульсола (к) (мг КОН на 1 г продукта), характеризующее его моющую способность);- the number of saponification of emulsol (k) (mg KOH per 1 g of product), characterizing its washing ability);

- показатель Хi, определяющий положение нейтрального сечения в очаге деформации i-й рабочей клети, вычисляемый по формуле (1).- indicator X i , which determines the position of the neutral section in the deformation zone of the i-th working stand, calculated by the formula (1).

Анализ показал, что на величину Xi самое сильное влияние оказывают: чистота поверхности подката и валков (через коэффициент трения), концентрация эмульсола (через коэффициент трения), удельные натяжения полосы на входе в клеть (σi-1 МПа) и на выходе из клети (σi, МПа), скорость прокатки (Vi, м/с) (через коэффициент трения), частное обжатие в клети (εi, %).The analysis showed that the value of X i is most strongly influenced by: the cleanliness of the surface of the rolling and rolls (through the coefficient of friction), the concentration of emulsol (through the coefficient of friction), the specific tension of the strip at the inlet of the stand (σ i-1 MPa) and at the exit from stand (σ i , MPa), rolling speed (V i , m / s) (through the coefficient of friction), private compression in the stand (ε i ,%).

Таким образом, показатель Xi обеспечил в регрессионных уравнениях комплексный научно-обоснованный (на основе законов механики сплошной среды) учет влияния на чистоту поверхности прокатываемых полос - чистоты поверхностей подката и валков, концентрации эмульсола и режимных параметров процесса прокатки (σi-1, σi, Vi, hi-1, hi, εi).Thus, the indicator X i in the regression equations provided a comprehensive scientifically-based (based on the laws of continuum mechanics) consideration of the effect on the surface cleanliness of the rolled strips - surface cleanliness of the rolled and rolls, emulsol concentration and operating parameters of the rolling process (σ i-1 , σ i , V i , h i-1 , h i , ε i ).

2. В последующем на основе полученных результатов в качестве объекта опробования использовали тот же 4-клетевой стан 1700, на котором при прокатке свыше 60 профилеразмеров сортамента провели прямые измерения и регистрацию следующих параметров:2. Subsequently, on the basis of the results obtained, the same 4-stand mill 1700 was used as the object of testing, on which, when rolling over 60 profile sizes of the assortment, they carried out direct measurements and registration of the following parameters:

- степень отражения светового потока (в процентах): на подкате (С) и на выходе из каждой клети (Сi);- the degree of reflection of the light flux (in percent): on the roll (C) and at the exit of each stand (C i );

- режимные параметры процесса прокатки (толщины, скорости, натяжения, усилия прокатки);- operating parameters of the rolling process (thickness, speed, tension, rolling force);

- характеристики СОЖ на основе эмульсола “Квэкерол” (число омыления (к), концентрацию (N), температуры);- characteristics of the coolant based on “Quakerol” emulsol (saponification number (k), concentration (N), temperature);

- шероховатость подката и рабочих валков.- roughness of tackle and work rolls.

3. Используя данные измерений (по п.2), по математической модели стана рассчитали: коэффициенты трения по клетям (μi), частные обжатия (εi), усилия прокатки (Рi). положения нейтральных сечений (Xi).3. Using the measurement data (according to claim 2), according to the mathematical model of the mill, the following coefficients were calculated: friction coefficients in the stands (μ i ), partial compression (ε i ), rolling force (P i ). positions of neutral sections (X i ).

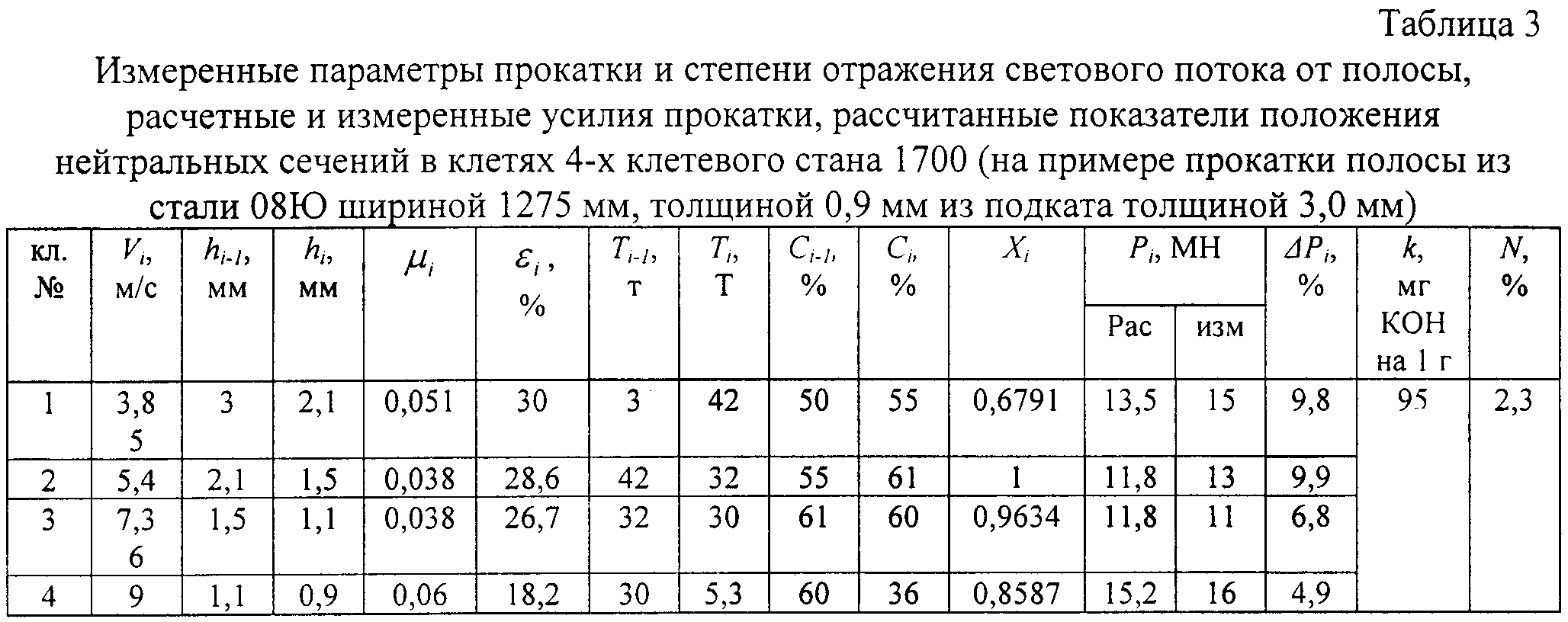

Численные результаты измерений и расчетов на примере прокатки полосы из стали 08Ю шириной 1275 мм, толщиной 0,9 мм из подката толщиной 3,0 мм приведены в таблице 3.The numerical results of measurements and calculations on the example of rolling a strip of 08Yu steel with a width of 1275 mm and a thickness of 0.9 mm from a rolled 3.0 mm thick are shown in Table 3.

Затем с помощью стандартных процедур регрессионного анализа получили регрессионные уравнения в виде зависимостей степени отражения светового потока (Сi), характеризующей чистоту поверхности полосы, от факторов технологического процесса.Then, using standard regression analysis procedures, regression equations were obtained in the form of dependences of the degree of reflection of the light flux (C i ), which characterizes the purity of the strip surface, on the factors of the technological process.

Стандартная программа регрессионного анализа, использованная в работе, предусматривала оценку достоверности регрессионных уравнений с помощью множественного коэффициента детерминации R2, оценку значимости влияния каждого фактора и исключение из уравнений малозначимых факторов. Окончательные регрессионные зависимости только от значимых факторов представлены в таблице 4.The standard regression analysis program used in the work provided for assessing the reliability of regression equations using a multiple determination coefficient R 2 , assessing the significance of the influence of each factor, and excluding unimportant factors from the equations. The final regression dependencies only on significant factors are presented in table 4.

Для всех уравнений, указанных в таблице, множественный коэффициент детерминации R2 оказался равным 95-98%, что свидетельствует о высокой степени достоверности этих зависимостей.For all the equations indicated in the table, the multiple determination coefficient R 2 turned out to be 95-98%, which indicates a high degree of reliability of these dependencies.

4. Опытная проверка подтвердила, что:4. A pilot test confirmed that:

- с ростом чистоты поверхности валков и полосы показатель Xi уменьшается (нейтральное сечение сдвигается в сторону входа полосы в валки);- with increasing cleanliness of the surface of the rolls and strip indicator X i decreases (the neutral section is shifted towards the entrance of the strip in the rolls);

- с ростом частного обжатия показатель Xi также уменьшается;- with the growth of private compression, the indicator X i also decreases;

- с ростом скорости прокатки и концентрации эмульсола показатель Xi растет, приближаясь к максимальному значению (Хimax=1), из-за уменьшения коэффициента трения.- with increasing rolling speed and concentration of emulsol, the indicator X i increases, approaching the maximum value (X imax = 1), due to a decrease in the coefficient of friction.

5. Из уравнений таблицы 1 видно, что с ростом показателей Xi во всех клетях (кроме первой) поверхность полосы становится чище (степени отражения светового потока растут).5. From the equations of table 1 it is seen that with an increase in the indicators X i in all the stands (except the first), the strip surface becomes cleaner (the degree of reflection of the light flux grows).

Следовательно, практически подтверждено, что, воздействуя на положение нейтрального сечения, можно добиваться повышения степени чистоты поверхности на полосе.Therefore, it has been practically confirmed that by acting on the position of the neutral section, one can achieve an increase in the degree of surface cleanliness in the strip.

Итак, чтобы улучшить чистоту поверхности полосы, необходимо:So, to improve the cleanliness of the strip surface, you must:

- улучшать чистоту поверхности подката;- improve the cleanliness of the surface of the tackle;

- увеличивать число омыления и концентрацию эмульсола;- increase the number of saponification and the concentration of emulsol;

- уменьшать частные обжатия, особенно в последней, 4-й клети;- reduce the partial reduction, especially in the last, 4th stand;

- улучшать чистоту поверхности подката и валков (в пределах ограничений, связанных с технологией);- improve the cleanliness of the surface of the rolling and rolls (within the limitations associated with the technology);

- увеличивать скорость прокатки и удельные натяжения полосы на входе в валки (в пределах ограничений, установленных технологией);- increase the rolling speed and the specific tension of the strip at the entrance to the rolls (within the limits established by the technology);

- уменьшать удельные натяжения полосы на выходе из валков.- reduce the specific tension of the strip at the exit of the rolls.

6. Конкретные режимы прокатки, минимизирующие отсортировку по чистоте поверхности, были рассчитаны по новой математической модели очага деформации исходя из критерия: максимально возможная величина Xi, в каждой клети (т.е. максимально возможный сдвиг нейтрального сечения к сечению выхода полосы из валков).6. Specific rolling modes that minimize sorting by surface cleanliness were calculated using a new mathematical model of the deformation zone based on the criterion: the maximum possible value X i in each stand (ie the maximum possible shift of the neutral section to the section of the strip exit from the rolls) .

Итоговое регрессионное уравнение для определения чистоты поверхности готовой полосы, объединяющее все 4 уравнения таблицы 3, имеет вид:The final regression equation for determining the surface finish of the finished strip, combining all 4 equations of table 3, has the form:

7. Было проведено опробование различных режимов прокатки на 4-клетевом стане 1700 с варьированием натяжений, скоростей и обжатий по клетям с целью определения возможности оказывать влияние на положения нейтральных сечений, воздействуя тем самым на чистоту поверхности прокатываемых полос. Установлено, что такое воздействие реально осуществимо, главным образом, путем перераспределения натяжений и частично - путем незначительного перераспределения обжатий. При этом обжатия остаются в пределах, ограниченных операционными картами станов, а натяжения в некоторых промежутках отличаются от установленных операционными картами на 5-20%, но нигде не превышают 30-36% от предела текучести полосы.7. Various rolling modes were tested on a 1700 4-stand mill with varying strains, speeds and crimps in the stands to determine the possibility of influencing the position of the neutral sections, thereby affecting the surface cleanliness of the rolled strips. It has been established that such an effect is realistically possible, mainly through the redistribution of tension and partly through a slight redistribution of compressions. At the same time, the reductions remain within the limits limited by the operational maps of the mills, and the tension in some intervals differs from those established by the operational maps by 5-20%, but nowhere do they exceed 30-36% of the yield strength of the strip.

8. Была проведена также промышленная проверка выводов, изложенных выше, были проведены опытные прокатки 1-3 плавок полос на 4-клетевом стане 1700. Каждая плавка делится пополам, половина рулонов прокатывается по предпочтительному режиму № 1, в котором значения Xi, максимально приближены к значению Xi=1, вторая половина рулонов - по режиму № 2, в котором значения Xi максимально уменьшены.8. An industrial check of the conclusions stated above was also carried out, experimental rolling of 1-3 smelting strips was carried out on a 4-stand mill 1700. Each smelting is divided in half, half of the rolls are rolled according to the preferred mode No. 1, in which the values of X i are as close as possible to the value of X i = 1, the second half of the rolls - according to mode No. 2, in which the values of X i are maximally reduced.

Оценку эффективности предпочтительных режимов осуществили путем сравнения чистоты поверхности полос 1-й и 2-й половин каждой опытной плавки.The effectiveness of the preferred modes was assessed by comparing the surface cleanliness of the strips of the 1st and 2nd halves of each experimental heat.

В процессе каждого испытания плавку травленых рулонов делили на две части: одну прокатывали по рабочему режиму, соответствующему операционной карте, другую - по оптимизированному режиму; фиксировали параметры режимов прокатки и на двух рулонах каждой части плавки измеряли с помощью отпечатков, снимаемых с полосы, степень отражения светового потока на подкате и готовом холоднокатаном металле (сверху и снизу).During each test, the smelting of pickled rolls was divided into two parts: one was rolled according to the operating mode corresponding to the operating card, the other according to the optimized mode; the parameters of the rolling modes were recorded and on two rolls of each part of the heat, measured using prints taken from the strip, the degree of reflection of the light flux on the tackle and the finished cold-rolled metal (top and bottom).

По рулонам, прокатанным на 4-клетевом стане, получили также данные о степени отражения светового потока после отжига в колпаковых печах.Data on the degree of reflection of the light flux after annealing in bell furnaces were also obtained from rolls rolled on a 4-stand mill.

На каждом стане испытания провели на трех плавках, две из которых предназначались для отжига, одна - для оцинкования.At each mill, tests were carried out on three heats, two of which were intended for annealing, one for galvanizing.

Аналогичные работы были проведены на 5-клетевом стане 1700.Similar work was carried out on a 5-stand mill 1700.

Сводные результаты измерений чистоты поверхности полос приведены в табл.5 (4-клетевой стан 1700) и табл.6 (5-клетевой стан “1700”).The summary results of measurements of the surface cleanliness of the bands are given in Table 5 (4-stand mill 1700) and Table 6 (5-stand mill “1700”).

Как видно из таблиц 5 и 6, оптимизированные режимы прокатки существенно улучшили чистоту поверхности полос по сравнению с рабочими режимами.As can be seen from tables 5 and 6, the optimized rolling modes significantly improved the surface cleanliness of the strips in comparison with the operating modes.

На 4-клетевом стане 1700 при прокатке происходит загрязнение полосы, в результате которого на холоднокатаном металле по сравнению с подкатом процент отражения светового потока уменьшается, однако применение способа согласно изобретению позволяет уменьшить величину этого загрязнения.When rolling on a 4-stand mill 1700, strip contamination occurs, as a result of which the percentage of reflection of the light flux on cold-rolled metal as compared to the rolled metal decreases, however, the application of the method according to the invention allows this pollution to be reduced.

Загрязнение возрастает:Pollution increases:

а) на металле, предназначенном на отжиг:a) on metal intended for annealing:

- при рабочем режиме - на 21,5-24,5%- during operation - by 21.5-24.5%

- при оптимизированном режиме - на 12-13%, то есть примерно в два раза меньше;- in the optimized mode - by 12-13%, that is, approximately two times less;

б) на металле, предназначенном на оцинковку:b) on metal intended for galvanization:

- при рабочем режиме - на 9,5%- during operation - by 9.5%

- при оптимизированном - на 7,5%, то есть в 1,3 раза меньше.- when optimized - by 7.5%, that is, 1.3 times less.

На 5-клетевом стане 1700 при прокатке может происходить как увеличение, так и уменьшение загрязнения полосы, при этом оптимизированный режим по сравнению с рабочим в 1,9-2,4 раза снижает прирост загрязнения и увеличивает чистоту холоднокатаного металла на величину от 0,5 до 4,4% отражения светового потока.During rolling at the 1700 5-stand mill, both an increase and a decrease in the contamination of the strip can occur, while the optimized mode, compared to the working one, reduces the increase in contamination by 1.9-2.4 times and increases the purity of the cold-rolled metal by a value of 0.5 up to 4.4% reflection of the light flux.

Для одной из плавок (сталь 08Ю; профилеразмер 3,0/0,9·1335 мм), прокатанной на 5-клетевом стане, взяли пробу на загрязненность весовым методом, при котором в отдельности определяется количество жировых и механических загрязнений, результаты представлены в табл.7.For one of the melts (steel 08Y; profile size 3.0 / 0.9 · 1335 mm), rolled on a 5-stand mill, a contamination sample was taken by the weight method, in which the amount of fatty and mechanical impurities is individually determined, the results are presented in Table .7.

Как видно из табл.7, оптимизированный режим по сравнению с рабочим обеспечил снижение количества жировых загрязнений в 1,11 раза (практически полностью удаляются при отжиге), а механических загрязнений в среднем в 2 раза (не удаляются при отжиге).As can be seen from table 7, the optimized mode compared with the worker ensured a reduction in the amount of fatty contaminants by 1.11 times (almost completely removed during annealing), and mechanical pollution by an average of 2 times (not removed during annealing).

Итак, новая более точная модель очага деформации обеспечила возможность достоверного определения положения нейтрального сечения при холодной прокатке в каждой рабочей клети и, следовательно, его оперативного контроля. В ходе опробования подтверждено влияние на чистоту поверхности холоднокатаной полосы положения нейтрального сечения очага деформации в каждой рабочей клети. Подтверждено, что чем ближе значение комплексного критерия Xi к 1, тем чище полоса, так как тем большую часть очага деформации занимает зона отставания. Оптимизация промышленных режимов холодной прокатки на непрерывных станах по критерию Хi=mах с использованием новой модели очага деформации позволила, управляя параметрами процесса прокатки, повысить качество поверхности холоднокатаных полос.So, a new more accurate model of the deformation zone provided the possibility of reliable determination of the position of the neutral section during cold rolling in each working stand and, therefore, its operational control. During testing, the influence of the neutral cross-section of the deformation zone in each working stand on the surface cleanliness of the cold-rolled strip was confirmed. It was confirmed that the closer the value of the complex criterion X i to 1, the cleaner the strip, since the lag zone occupies the greater part of the deformation zone. Optimization of industrial cold rolling modes in continuous mills by the criterion X i = max using a new model of the deformation zone made it possible, by controlling the parameters of the rolling process, to improve the surface quality of cold-rolled strips.

Источники информацииSources of information

1. Липухин Ю.В., Булатов Ю.И., Бок Г., Кнорр М.М. Автоматизация основных металлургических процессов. - М.: Металлургия, 1990, с.196-213.1. Lipukhin Yu.V., Bulatov Yu.I., Bok G., Knorr M.M. Automation of basic metallurgical processes. - M.: Metallurgy, 1990, p.196-213.

Claims (1)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2003100674/02A RU2238809C2 (en) | 2003-01-08 | 2003-01-08 | Method for continuous rolling of thin strips on multiple-stand rolling mill |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| RU2003100674/02A RU2238809C2 (en) | 2003-01-08 | 2003-01-08 | Method for continuous rolling of thin strips on multiple-stand rolling mill |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| RU2003100674A RU2003100674A (en) | 2004-07-20 |

| RU2238809C2 true RU2238809C2 (en) | 2004-10-27 |

Family

ID=33537474

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| RU2003100674/02A RU2238809C2 (en) | 2003-01-08 | 2003-01-08 | Method for continuous rolling of thin strips on multiple-stand rolling mill |

Country Status (1)

| Country | Link |

|---|---|

| RU (1) | RU2238809C2 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2493924C1 (en) * | 2012-07-31 | 2013-09-27 | Александр Иванович Трайно | Method of producing hot-rolled sheet steel |

| RU2596566C1 (en) * | 2015-02-17 | 2016-09-10 | Публичное акционерное общество "Северсталь" (ПАО "Северсталь") | Method of cold rolling of strips |

-

2003

- 2003-01-08 RU RU2003100674/02A patent/RU2238809C2/en active

Non-Patent Citations (1)

| Title |

|---|

| ЛИПУХИН Ю.В. и др. Автоматизация основных металлургических процессов, М., Металлургия, 1990 г., с.196-213. * |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| RU2493924C1 (en) * | 2012-07-31 | 2013-09-27 | Александр Иванович Трайно | Method of producing hot-rolled sheet steel |

| RU2596566C1 (en) * | 2015-02-17 | 2016-09-10 | Публичное акционерное общество "Северсталь" (ПАО "Северсталь") | Method of cold rolling of strips |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR101100051B1 (en) | Method for perfoming temper rolling on steel strip and method for manufacturing high tensile-strength cold rolled steel sheet | |

| JP2992203B2 (en) | Method of manufacturing cold rolled stainless steel strip | |

| JP3408926B2 (en) | Cold tandem rolling method and cold tandem rolling equipment | |

| JP2000317511A (en) | Method for rolling metallic product | |

| RU2238809C2 (en) | Method for continuous rolling of thin strips on multiple-stand rolling mill | |

| JP4990747B2 (en) | Temper rolling method | |

| JP4948301B2 (en) | Shape control method in cold rolling | |

| JP4986463B2 (en) | Shape control method in cold rolling | |

| JP4330134B2 (en) | Shape control method in cold rolling | |

| JP7230880B2 (en) | Rolling load prediction method, rolling method, method for manufacturing hot-rolled steel sheet, and method for generating rolling load prediction model | |

| KR100920574B1 (en) | Continuous cold rolling method of sheet steel | |

| JP4962319B2 (en) | Steel strip temper rolling method | |

| JP4813014B2 (en) | Shape control method for cold tandem rolling mill | |

| JP2002292414A (en) | Shape control method in cold rolling | |

| JP3709028B2 (en) | Cold tandem rolling method and cold tandem rolling mill | |

| JP7280506B2 (en) | Cold tandem rolling equipment and cold tandem rolling method | |

| JP6874794B2 (en) | Temper rolling method for hot-rolled steel sheet | |

| RU2191645C1 (en) | Method for cold rolling of low-carbon strip steel | |

| RU2288792C1 (en) | Carbon steel strip cold rolling process | |

| JPH08243614A (en) | Reversing rolling method excellent in accuracy of shape and thickness | |

| JP2004034032A (en) | Method for controlling edge drop in tandem cold- rolling | |

| JP4849906B2 (en) | Method for reducing surface defects in hot rolling | |

| RU2325241C2 (en) | Method of continuous cold rolling of thin strips on multiple-stand rolling mill | |

| JP2005319492A (en) | Method for controlling shape in cold rolling | |

| JPH09189540A (en) | Method for evaluating muscular defect in thin steel plate |