KR20120127712A - 이동식 여과 매질로서 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질을 이용한 여과 시스템 및 그와 관련된 방법 - Google Patents

이동식 여과 매질로서 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질을 이용한 여과 시스템 및 그와 관련된 방법 Download PDFInfo

- Publication number

- KR20120127712A KR20120127712A KR1020127019131A KR20127019131A KR20120127712A KR 20120127712 A KR20120127712 A KR 20120127712A KR 1020127019131 A KR1020127019131 A KR 1020127019131A KR 20127019131 A KR20127019131 A KR 20127019131A KR 20120127712 A KR20120127712 A KR 20120127712A

- Authority

- KR

- South Korea

- Prior art keywords

- carbon nanotube

- filtration medium

- filtration

- fiber

- reel

- Prior art date

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D15/00—Separating processes involving the treatment of liquids with solid sorbents; Apparatus therefor

- B01D15/08—Selective adsorption, e.g. chromatography

- B01D15/10—Selective adsorption, e.g. chromatography characterised by constructional or operational features

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D39/00—Filtering material for liquid or gaseous fluids

- B01D39/14—Other self-supporting filtering material ; Other filtering material

- B01D39/20—Other self-supporting filtering material ; Other filtering material of inorganic material, e.g. asbestos paper, metallic filtering material of non-woven wires

- B01D39/2055—Carbonaceous material

- B01D39/2065—Carbonaceous material the material being fibrous

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D17/00—Separation of liquids, not provided for elsewhere, e.g. by thermal diffusion

- B01D17/02—Separation of non-miscible liquids

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01D—SEPARATION

- B01D39/00—Filtering material for liquid or gaseous fluids

- B01D39/14—Other self-supporting filtering material ; Other filtering material

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B82—NANOTECHNOLOGY

- B82Y—SPECIFIC USES OR APPLICATIONS OF NANOSTRUCTURES; MEASUREMENT OR ANALYSIS OF NANOSTRUCTURES; MANUFACTURE OR TREATMENT OF NANOSTRUCTURES

- B82Y30/00—Nanotechnology for materials or surface science, e.g. nanocomposites

Landscapes

- Chemical & Material Sciences (AREA)

- Engineering & Computer Science (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Nanotechnology (AREA)

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Composite Materials (AREA)

- Condensed Matter Physics & Semiconductors (AREA)

- Life Sciences & Earth Sciences (AREA)

- Materials Engineering (AREA)

- Crystallography & Structural Chemistry (AREA)

- Geology (AREA)

- Thermal Sciences (AREA)

- Analytical Chemistry (AREA)

- Solid-Sorbent Or Filter-Aiding Compositions (AREA)

- Carbon And Carbon Compounds (AREA)

- Filtering Materials (AREA)

- Water Treatment By Sorption (AREA)

- Treatment Of Liquids With Adsorbents In General (AREA)

Abstract

여과 매질을 함유하는 여과 시스템 및 그와 관련된 방법이 본 명세서에 설명된다. 여과 시스템은, 섬유가 탄소 나노튜브 주입된 섬유 물질인 경우에, 스풀가능한 길이의 복수의 섬유를 포함한다. 여과 시스템은 액체 매질로부터 소수성 물질을 수착하기 위해 릴투릴 공정 또는 연속전인 방식으로 작동될 수 있다. 또한, 여과 시스템은 프레스 롤러 및 화학적 추출 배스를 포함하는, 여과 매질로부터 소수성 물질을 제거하기 위한 다양한 방법을 포함한다. 예시적인 액체 매질은 예를 들어, 수상에서 혼합된 소수성 물질, 이중 층(예, 유-수 이중층), 지하 층 내의 오일, 미량의 유기 오염물 또는 미량의 유기 중합체를 함유하는 수원 및 발효 배양액을 포함하는 여과 시스템으로 처리될 수 있다.

Description

[관련 출원에 대한 기재]

본 출원은 그 전문이 본 명세서에 참조로 편입된 2010년 1월 22일자로 출원된 미국 가출원 61/297,704호에 대해 35 U.S.C. §119 하에서 우선권을 주장한다. 또한, 본 출원은 2009년 11월 2일자로 모두 출원된 미국 특허 출원 12/611,073호, 12/611,101호 및 12/611,103호와 관련된다.

[기술 분야]

일반적으로 본 발명은 여과, 더 구체적으로 탄소 나노튜브를 이용한 여과에 관한 것이다.

다양한 액체 매질로부터 소수성 물질(예를 들어, 오일과 유사한 석유화학, 환경적 오염원, 미량 물질, 용매, 등 소수성 유기 화합물)을 제거하는 성능은 예를 들어, 오일 추출 및 분리, 환경적 개선, 정수, 위험 물질 정화 및 미량 유기 화합물의 고립/정제를 포함하는 다양한 적용의 특징이다. 액체 매질로부터 소수성 물질의 제거에 사용되는 일반적인 수착(sorption) 물질은 다른 소수성 화합물에 대한 친화력을 갖는 그 자체의 소수성 화합물이다.

소수성 물질을 수착하기 위한 물질의 유효성은 소수성 물질의 수착된 질량 대 수착 물질의 주어진 질량의 비로 일반적으로 표현된다. 이러한 비는 수착성(sorption capacity)으로 본 명세서에 언급된다. 종종, 액체 매질로부터 소수성 물질을 제거하기 위해 사용되는 종래의 수착 물질은 약 20 이하의 수착성을 나타낸다. 즉, 수착 물질은 수착 물질의 약 20 배 양까지 소수성 물질의 양을 수착할 수 있다. 대부분의 통상적인 수착 물질은 연속적인 또는 거의-연속적인 공정보다는 배치 방식으로 활용된다.

소수성 특성 때문에, 탄소 나노튜브는 단위 질량 당 다량의 소수성 물질을 수착할 수 있다. 탄소 나노튜브가 특정한 소수성 물질의 중량을 최대 약 180 배까지 수착할 수 있는 것으로 보고되었다. 탄소 나노튜브의 높은 수착성에도 불구하고, 높은 제조 비용은 액체 매질로부터 소수성 물질의 제거를 포함하는 대부분의 적용에 대한 상업적 발달을 지연시켰다. 더욱 통상적인 수착 물질과 유사하게, 탄소 나노튜브는 종전에 소수성 물질의 수착에 대한 배치 방식으로만 활용되었다.

상술한 설명에 비추어, 소수성 물질에 대한 높은 수착성을 갖는 새로운 수착 물질은 당해 업계에서 상당한 이익이 될 것이다. 이러한 수착 물질은 액체 매질로부터 소수성 물질의 제거 및 분리에 대한 다양한 여과 공정에서 사용될 수 있다. 이상적으로, 이러한 수착 물질을 제조하는 공정은 액체 매질로부터 소수성 물질의 제거를 요구하는 다양한 적용에서 낮은 비용으로 광범위한 활용을 가능하게 하는 충분한 규모로 수행될 수 있을 것이다. 또한, 연속적인 또는 거의-연속적인 공정에서 이러한 수착 물질을 활용하는 능력은 다양한 액체 매질로부터 제거될 수 있는 소수성 물질에서 속도를 향상시키고 소수성 물질의 사용의 용이함을 더욱 용이하게 할 것이다. 본 발명은 이러한 요구를 직접적으로 만족시키고 또한 관련된 장점을 제공한다.

일부 실시예에서, 본 명세서에 설명된 여과 시스템은 스풀가능한 길이의 복수의 섬유를 함유하는 이동식 여과 매질을 포함하며, 여기서 상기 섬유는 탄소 나노튜브 주입된 섬유 물질이다.

일부 실시예에서, 본 명세서에 설명된 여과 시스템은 제1 릴 및 제2 릴을 포함하는 릴투릴(reel-to-reel) 공정 시스템, 상기 릴투릴 공정 시스템과 연결된 이동식 여과 매질, 적어도 하나의 조절 롤러 및 이동식 여과 매질이 텐션된(tensioned) 적어도 하나의 딥 롤러, 이동식 여과 매질이 수송되는 적어도 하나의 프레스 롤러를 포함한다. 상기 이동식 여과 매질은 연속적인 길이의 복수의 섬유를 포함하며, 여기서 상기 섬유는 탄소 나노튜브 주입된 섬유 물질이다.

일부 실시예에서, 본 명세서에 설명된 방법은, 스풀가능한 길이의 복수의 섬유를 함유하며, 여기서 상기 섬유는 탄소 나노튜브 주입된 섬유 물질인, 이동식 여과 매질을 제공하는 단계; 소수성 물질을 함유하는 액체 매질을 통하여 상기 이동식 여과 매질을 수송하는 단계; 상기 이동식 여과 매질 상의 액체 매질로부터 소수성 물질의 적어도 일부를 수착시키는 단계; 및 상기 소수성 물질을 수착한 후에, 적어도 하나의 프레스 롤러를 통하여 상기 이동식 여과 매질을 수송하는 단계를 포함한다.

일부 실시예에서, 본 명세서에 설명된 방법은, 제1 릴 및 제2 릴을 함유하는 릴투릴 공정 시스템과 연결된 스풀가능한 길이의 복수의 섬유를 함유하며, 여기서 상기 섬유는 탄소 나노튜브 주입된 섬유 물질인, 이동식 여과 매질을 제공하는 단계; 소수성 물질을 함유하는 액체 매질을 통하여 상기 이동식 여과 매질을 수송하는 단계; 상기 이동식 여과 매질 상의 액체 매질로부터 소수성 물질의 적어도 일부를 수착시키는 단계; 및 소수성 물질을 수착한 후에, 적어도 하나의 프레스 롤에서 제거되는 어떠한 소수성 물질을 격리하는 단계를 포함한다.

일부 실시예에서, 본 명세서에 설명된 방법은, 스풀가능한 길이의 복수의 섬유를 함유하며, 여기서 상기 섬유는 탄소 나노튜브 주입된 섬유 물질인, 이동식 여과 매질을 제공하는 단계; 미량의 소수성 화합물을 함유하는 액체 매질을 통하여 상기 이동식 여과 매질을 수송하는 단계; 상기 이동식 여과 매질 상의 액체 매질로부터 상기 미량의 소수성 화합물의 적어도 일부를 수착시키는 단계; 및 상기 이동식 여과 매질로부터 상기 미량의 소수성 화합물을 분리하는 단계를 포함한다.

상기는 후술되는 상세한 설명이 보다 잘 이해될 수 있도록 본 발명의 특징을 광범위하게 서술하였다. 본 발명의 추가 특징 및 장점이 이하 서술될 것이며, 이는 청구범위의 대상을 형성한다.

본 발명 및 그의 장점을 더욱 완벽하게 이해하기 위하여, 참조는 본 발명의 특성한 실시예를 설명하는 수반된 도면과 수반되어 하기의 설명을 한다.

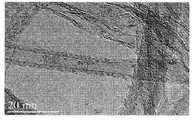

도 1은 탄소 섬유로 주입된 탄소 나노튜브의 예시적인 TEM 이미지를 나타낸다.

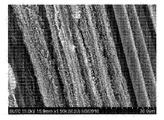

도 2는 탄소 나노튜브가 40 ㎛의 타겟 길이의 + 20% 이내인, 탄소 나노튜브를 가지며 주입된 탄소 섬유의 예시적인 SEM 이미지를 나타낸다.

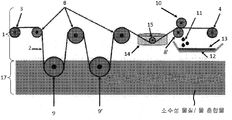

도 3은 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질에 대한 릴투릴 공정 시스템을 포함하는 여과 시스템의 예시적인 실시예의 도식을 나타낸다.

도 4는 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질에 대한 릴투릴 공정 시스셈을 포함하는 여과 시스템의 대안적인 예시적인 실시예의 도식을 나타낸다.

도 5는 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질의 연속적인 루프를 포함하는 예시적인 여과 시스템의 도식을 나타낸다.

도 6은 탄소 나노튜브 주입된 탄소 섬유의 패브릭 위브(weave)의 예시적인 SEM 이미지를 나타낸다.

도 1은 탄소 섬유로 주입된 탄소 나노튜브의 예시적인 TEM 이미지를 나타낸다.

도 2는 탄소 나노튜브가 40 ㎛의 타겟 길이의 + 20% 이내인, 탄소 나노튜브를 가지며 주입된 탄소 섬유의 예시적인 SEM 이미지를 나타낸다.

도 3은 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질에 대한 릴투릴 공정 시스템을 포함하는 여과 시스템의 예시적인 실시예의 도식을 나타낸다.

도 4는 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질에 대한 릴투릴 공정 시스셈을 포함하는 여과 시스템의 대안적인 예시적인 실시예의 도식을 나타낸다.

도 5는 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질의 연속적인 루프를 포함하는 예시적인 여과 시스템의 도식을 나타낸다.

도 6은 탄소 나노튜브 주입된 탄소 섬유의 패브릭 위브(weave)의 예시적인 SEM 이미지를 나타낸다.

부분적으로, 본 발명은 이동식 여과 매질을 함유하는 여과 시스템으로서, 상기 이동식 여과 매질이 스풀가능한 길이의 복수의 섬유를 함유하는, 여과 시스템에 관한 것이다. 또한, 부분적으로, 본 발명은 이동식 여과 매질을 이용한 여과 방법 및 미량 화합물 분리 방법으로서, 상기 이동식 여과 매질이 스풀가능한 길이의 복수의 섬유를 함유하는, 여과 방법 및 미량 화합물 분리 방법에 관한 것이다. 본 명세서의 실시예에 따라, 스풀가능한 길이의 섬유는 탄소 나노튜브 주입된 섬유 물질이다.

탄소 섬유, 세라믹 섬유, 금속 섬유, 유리 섬유 및 유기 섬유(예를 들어, 아라미드 섬유)를 포함하는 탄소 나노튜브가 주입된 섬유 물질은, 그 전문이 본 명세서에 참조로서 각각 포함된, 2009년 11월 2일 모두 출원된 출원자의 함께 계류중인 미국 특허 출원 12/611,073호, 12/611,101호 및 12/611,103호 및 2010년 11월 2일 출원된 12/938,328호에 설명된다. 도 1은 탄소 섬유로 주입된 탄소 나노튜브의 예시적인 TEM 이미지를 나타낸다. 도 2는 탄소 나노튜브가 40 ㎛의 타겟 길이의 + 20% 이내인, 탄소 나노튜브를 가지며 주입된 탄소 섬유의 예시적인 SEM 이미지를 나타낸다. 도 1 및 2의 이미지에서, 본 명세서의 다양한 실시예에서 사용될 수 있는 2 개 벽 이상을 갖는 단일벽 탄소 나노튜브, 이중벽 탄소 나노튜브 및 다중벽 탄소 나노튜브와 같은 어떠한 종류의 탄소 나노튜브일지라도, 탄소 나노튜브는 다중벽 탄소 나노튜브이다.

본 명세서에서 사용된 바와 같이, 용어 "주입된(infused)"은 결합됨을 의미하고 "주입(infusion)"이란 용어는 결합 공정을 언급한다. 이러한, 탄소 나노튜브 주입된 섬유 물질은 결합된 탄소 나노튜브를 갖는 섬유 물질을 나타낸다. 섬유 물질로 탄소 나노튜브의 이러한 결합은 기계적 결합, 공유결합, 이온결합, pi-pi 상호작용 및/또는 반데르 발스 힘-매개의 물리흡착을 포함할 수 있다. 일부 실시예에서, 탄소 나노튜브는 섬유 물질로 직접 결합된다. 다른 실시예에서, 탄소 나노튜브는 탄소 나노튜브의 성장을 중재하기 위해 사용된 배리어 코팅 및/또는 촉매 나노입자를 매개로 하여 섬유 물질에 간접적으로 결합된다. 탄소 나노튜브가 섬유 물질로 주입되는 특정한 방식은 결합 모티프(bonding motif)로 언급될 수 있다.

본 명세서에 사용된 바와 같이, 용어 "스풀가능한 길이(spoolable length)" 또는 "스풀가능한 치수(spoolable demension)"는 길이에서 제한되지 않는 적어도 하나의 치수를 갖는 섬유 물질을 동등하게 언급하며, 따라서 탄소 나노튜브를 포함하는 아래의 주입이 스풀 또는 맨드렐 상에 저장될 것인 섬유 물질을 허용한다. "스풀가능한 길이(spoolable length)" 또는 "스풀가능한 치수(spoolable demension)"의 섬유 물질은 섬유 물질로 탄소 나노튜브 주입에 대한 배치 또는 연속적인 공정 중에 하나의 사용을 나타내는 적어도 하나의 치수를 갖는다.

또한, "스풀가능한 길이(spoolable length)" 또는 "스풀가능한 치수(spoolable demension)"의 탄소 나노튜브 주입된 섬유 물질은 본 명세서에 설명된 다양한 연속적인 또는 거의-연속적인 여과 시스템 및 방법에서 사용될 수 있다. 일반적으로, 본 발명의 탄소 나노튜브 주입된 섬유 물질은, 섬유 물질이 약 1.5 피트 길이 이상이라면, 스풀가능한 길이이다. 본 명세서의 일부 실시예에서, 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질은 약 100 피트 길이 이상이다. 다른 실시예에서, 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질은 약 1,000 피트 길이 이상이다. 여전히 다른 실시예에서, 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질은 약 10,000 피트 길이 이상이거나, 약 25,000 피트 길이 이상이다.

본 명세서에 사용된 바와 같이, 용어 "연속적인(continuous)"은 중단되지 않는 방식으로 동작하는 공정을 언급한다.

본 명세서에 사용된 바와 같이, 용어 "거의-연속적인(near-continuous)"은 실질적으로 중단되지 않는 방식에서 동작하는 공정을 언급한다. 즉, 공정은 공정 유지를 위해 최소 중단만이 필요한 공정에서, 적어도 대부분의 공정 시간에 대해 연속적인 방식으로 동작된다.

본 명세서에 사용된 바와 같이, 용어 "수착(sorption)", "수착하다(sorb)", "수착하는(sorbing)" 및 그의 파생어는 흡수의 물리적 공정 및 흡수를 언급한다.

본 명세서에 사용된 바와 같이, 용어 "수송하다(transport)", "수송하는(transporting)" 및 그의 파생어는 제1 영역에서 제2 영역으로 수송되는 공정을 언급한다.

본 명세서에 사용된 바와 같이, 용어 "소수성(hydrophobic)"은 물에서 실질적으로 용해되지않는 물질을 언급한다. 그러나, 적은 양에서, 소수성 물질은 용해된 모습을 보이기 위해 다른 수성 매질 또는 물에서 약간 용해되거나 혼합될 수 있다.

본 명세서에 사용된 바와 같이, 용어 "오일(oil)"은 원유, 정제유, 가솔린, 디젤 등 석유 파생물을 포함하는 석유 제품을 언급한다.

본 명세서에 사용된 바와 같이, 용어 "나노입자(nanoparticle)"는 나노입자가 비록 형태상 구형일 필요는 없지만, 동등한 구형 직경으로 약 0.1 nm 내지 약 100 nm 크기를 가지는 입자를 언급한다.

본 명세서에서 사용된 바와 같이, 용어 "사이징 작용제(sizing agent)", "사이징 물질(sizing material)" 또는 "사이징(sizing)"은 섬유 물질의 완전성을 보호하고, 복합재 내의 섬유 물질의 향상된 계면 작용을 제공하고, 그리고/또는 섬유 물질의 특별한 물리적 성질을 변경 및/또는 향상시키는 코팅제로 섬유 물질의 제조에 사용되는 물질을 총체적으로 언급한다.

본 명세서에 사용된 바와 같이, 용어 "전이 금속(transition metal)"은 주기율표(3 내지 12 그룹)의 d-블럭에 있는 임의의 원소 또는 이러한 원소들의 합금을 언급하고, 또한, "전이 금속 염(transition metal salt)"이라는 용어는 예를 들어, 전이 금속 산화물, 탄화물, 질화물 등과 같은 임의의 전이 금속 화합물을 언급한다. 예시적인 전이 금속 촉매 나노입자는 예를 들어, 니켈(Ni), 철(Fe), 코발트(Co), 몰리브덴(Mo), 구리(Cu), 백금(Pt), 금(Au), 은(Ag), 그의 합금, 그의 염 및 그의 조합을 포함한다.

본 명세서에 사용된 바와 같이, 용어 "길이의 균일성(uniform in length)"은 약 1 ㎛ 내지 약 500 ㎛의 탄소 나노튜브 길이 범위를 위한, 전체 탄소 나노튜브 길이 중 약 ±20% 이하의 공차의 길이를 갖는 탄소 나노튜브의 조건을 언급한다. 매우 짧은 탄소 나노튜브 길이(예를 들어, 1 ㎛ 내지 약 4 ㎛)에서, 그 오차는 약 ±1 ㎛ 범위가 될 수 있는데, 즉 전체 탄소 나노튜브 길이의 약 20%보다 다소 클 수 있다.

본 명세서에 사용된 바와 같이, 용어 "밀도 분포의 균일성(uniform in density distribution)"은 탄소 나노튜브에 의해 덮인 섬유 물질 표면 지역에서 약 ±10% 범위의 오차를 갖는 섬유 물질 상의 탄소 나노튜브 밀도인 조건을 언급한다.

탄소 나노튜브의 소수성 및 대면적 효과는 물 여과 적용 및 예를 들어, 물 또는 유사한 수상으로부터 소수성 물질(예를 들어, 오일)의 제거와 같은 다른 추출 공정에 적합한 이러한 물질을 만든다. 탄소 나노튜브가 소수성 물질에 훌륭한 수착 특성을 가질지라도, 제조 비용이 이러한 분야 또는 다른 분야에서의 실행을 제한하였다. 여과 매질로서 탄소 나노튜브에 불리한 다른 중요한 작동 요소가 연속적인 방식에서 수착 특성의 장점을 이전에는 발견하지 못했다. 특히, 탄소 나노튜브의 양이 수착성에 도달하기에 충분한 소수성 물질의 양을 수착하였기 때문에, 이전에는, 여과 공정을 연속적이게 하기 위하여 사용된 탄소 나노튜브를 새로운 탄소 나노튜브로 교체할 필요가 있었다.

본 명세서에 설명된 여과 시스템 및 방법은 소수성 물질을 사용하는 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질의 연속적인 또는 거의-연속적인 제거를 제공함으로써 여과 매질처럼 탄소 나노튜브를 포함하는 이러한 고유의 문제를 극복한다. 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질은, 섬유 물질이 탄소 나노튜브 성장에 견고한 기재로서 제공되는 경우에, 상대적으로 저렴하게 생산될 수 있다. 훨씬 더 중요하게, 섬유 물질은 본 여과 시스템 및 방법에서 쉽게 다루기 위해서 탄소 나노튜브를 허용한다. 구체적으로, 탄소 나노튜브 주입된 섬유 물질 상에 수착된 소수성 물질은 쉽게 제거될 수 있고, 탄소 나노튜브 주입된 섬유 물질은 추가 소수성 물질 제거 공정을 위해 후에 재사용된다.

또한, 탄소 나노튜브 주입된 섬유 물질 상에 주입된 탄소 나노튜브는 액체 매질로부터 소수성 화합물을 수착하기 위한 대면적을 제공한다. 또한, 액체 매질을 통한 탄소 나노튜브 주입된 섬유 물질을 수송함으로써, 수착을 위한 효과적인 면적은 탄소 나노튜브 주입된 섬유 물질의 스풀가능한 길이에 의해 더 다양해 질 수 있다.

일부 실시예에서, 본 명세서에 설명된 여과 시스템은, 섬유가 탄소 나노튜브 주입된 섬유 물질인 경우에, 스풀가능한 길이의 복수의 섬유를 포함하는 이동식 여과 매질을 포함한다.

일부 실시예에서, 본 명세서에 설명된 여과 시스템은 이동식 여과 매질이 수송되는 복수의 롤러를 포함한다. 복수의 롤러는 텐션된 롤러를 제공할 뿐만 아니라, 여과 시스템을 통해 이동식 여과 매질을 인도한다. 또한, 복수의 롤러는 여과 시스템에 의해 처리되는 액체 매질에서 이동식 여과 매질 위치로 사용될 수 있다. 일부 실시예에서, 여과 시스템은 적어도 하나의 딥 롤러 및 적어도 하나의 조절 롤러를 포함한다. 본 명세서에 설명된 바와 같이, 처리된 액체 매질과의 접촉은 적어도 하나의 딥 롤러에서 발생한다. 일부 실시예에서, 적어도 하나의 딥 롤러의 깊이 위치는 변경될 수 있다. 이러한 실시예에서, 액체 매질과 이동식 여과 매질의 접촉 시간은 적어도 하나의 딥 롤러의 깊이 위치를 조절함으로써 변경될 수 있다.

다양한 실시예에서, 본 명세서에 설명된 여과 시스템은 이동식 여과 매질로 수착된 소수성 물질을 제거하기 위한 물리적 및/또는 화학적 방법을 포함한다. 수착된 소수성 물질을 제거하기 위한 물리적 방법은 예를 들어, 이동식 여과 매질로부터 수착된 소수성 물질을 증발, 승화, 압축 또는 압착을 할 수 있는 임의의 장치 또는 공정을 포함한다. 수착된 소수성 물질을 제거하기 위한 화학적 방법은 예를 들어, 더욱 쉽게 제거가능한 형태로 변형하기 위해 수착된 소수성 물질과 화학적으로 반응하는 용매 추출 배스 및 처리 용매를 포함한다. 일반적으로, 화학적 처리 용매가 선택되어서, 주입되는 탄소 나노튜브 및/또는 섬유 물질과 무-반응한다. 일부 실시예에서, 여과 시스템은 이동식 여과 매질이 수송되는 적어도 하나의 프레스 롤러를 포함한다. 일부 실시예에서, 여과 시스템은 이동식 여과 매질이 수송되는 적어도 하나의 화학적 추출 배스를 포함한다. 일부 실시예에서, 여과 시스템은 이동식 여과 매질이 수송되는 적어도 하나의 프레스 롤러 및 적어도 하나의 화학적 추출 배스를 포함한다.

다양한 실시예에서, 여과 시스템은 적어도 하나의 프레스 롤러에서 이동식 여과 매질로부터 제거되는 어떠한 액체를 압축할 수 있는 적어도 하나의 수집 장치를 포함한다. 적어도 하나의 수집 장치에서 압착된 액체는 예를 들어, 액체 매질로부터 제거되는 소수성 물질, 이동식 여과 매질로 수착된 남은 잔류 액체 매질 및/또는 화학적 추출 배스로부터 이동식 여과 매질로 수착된 잔류 용매 또는 남은 시약을 포함할 수 있다. 예시적인 수집 장치는 예를 들어, 캣치 팬(catch pan), 저장 탱크, 분리 베슬(separation vessel) 등을 포함할 수 있다.

일부 실시예에서, 여과 시스템은 제1 릴 및 제2 릴을 포함하는 릴투릴 공정 시스템을 더 포함한다. 일반적으로, 제1 릴은 페이아웃 릴이고, 제2 릴은 테이크업 릴(takeup reel)이어서, 이동식 여과 매질은 제1 릴에서 제2 릴로 수송된다. 제1 릴 및 제2 릴의 크기 및 탄소 나노튜브 주입된 섬유 물질의 선택된 연속적인 길이에 따라, 본 여과 시스템은 소수성 물질을 제거하기 위해 액체 매질을 처리하는 거의-연속적인 방식에서 작동될 수 있다. 당해 업계의 숙련자는, 탄소 나노튜브 주입된 섬유 물질의 보다 긴 스풀가능한 길이가 이용될 때, 본 여과 시스템은 이동식 여과 매질을 교체하기 위한 중단이 발생하기 전보다 긴 시간 동안 작동될 수 있다는 것을 인식해야 할 것이다. 이동식 여과 매질의 교체에서, 페이아웃 릴 및 테이크업 릴은 이동식 여과 매질을 다시 사용하기 위해 간단히 반대로 될 것이며, 또는 이동식 여과 매질은 여과 공정을 연속하기 위하여 탄소 나노튜브 주입된 섬유 물질의 새로운 부분으로 교체될 것이다. 이동식 여과 매질이 여과 시스템으로 바로 재도입되지 않는다면, 테이크업 릴 상의 여과 매질은 차후 사용을 위해 저장될 수 있으며, 추가 소수성 물질을 제거하기 위해 더 처리될 수 있거나 또는 폐기될 수 있다. 본 발명의 많은 이익 중의 하나가 이동식 여과 매질을 재사용하는 능력일지라도, 그 중에서도, 수착 특성이 바람직한 수준 아래로 떨어지거나 섬유 물질이 손상되거나 파괴의 위험에 놓이면, 이동식 여과 매질은 폐기될 수 있다.

일부 실시예에서, 이동식 여과 매질은 복수의 롤러 상에 연속적으로 수송되는 연속적인 루프 구조의 형상이다. 롤러는 본 여과 시스템을 통하여 이동식 여과 물질을 연속적으로 순화시키기 위해 사용된다. 몇 가지 장점이 연속적인 루프 형상에서 여과 매질을 포함하는 실시예에서 실현된다. 첫째, 연속적인 루프 이동식 여과 매질은 완전히 연속적인 방식에서 작동되는 여과 시스템을 허용하며, 반복적인 유지만 하는 작동 중지가 계획되었다. 두 번째, 연속적인 루프 이동식 여과 매질은 이용된 탄소 나노튜브 주입된 섬유 물질의 훨씬 짧은 스풀가능한 길이를 허용하며, 따라서 탄소 나노튜브 제작 비용을 감소하고, 여과 시스템에서 실현되는 공간 절약을 허용한다.

일부 실시예에서, 본 명세서에 설명된 여과 시스템은 제1 릴 및 제2 릴을 포함하는 릴투릴 공정 시스템, 릴투릴 공정 시스템과 연결된 이동식 여과 매질, 적어도 하나의 조절 롤러 및 이동식 여과 매질이 텐션된(tensioned) 적어도 하나의 딥 롤러 및 이동식 여과 매질이 수송되는 적어도 하나의 프레스 롤러를 포함한다. 섬유가 탄소 나노튜브 주입된 섬유 물질인 경우에, 이동식 여과 매질은 연속적인 길이의 복수의 섬유를 포함한다.

도 3은 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질에 대한 릴투릴 공정 시스템을 포함하는 여과 시스템의 예시적인 실시예의 도식을 나타낸다. 여과 시스템(1)은 페이아웃 릴(3)과 테이크업 릴(4) 사이에 연결된 탄소 나노튜브 주입된 섬유 물질(2)의 스풀가능한 길이를 포함한다. 탄소 나노튜브 주입된 섬유 물질(2)은 조절 롤러(8 및 8')와 딥 롤러(9 및 9')를 통하여 수송되는 반면에, 소수성 물질 상부 층(6) 및 수성의 보다 낮은 층(7)을 포함하는 이중 층 액체 매질(5)과 접촉한다. 특히, 탄소 나노튜브 주입된 섬유 물질(2)은 딥 롤러(9 및 9')에 반대로 텐션된 반면에, 소수성 물질 상부 층(6)과 접촉한다.

도 3이 4개의 조절 롤러(8 및 8')와 세 개의 딥 롤러(9 및 9')를 갖는 여과 시스템을 나타낼지라도, 임의의 수의 조절 롤러 및 딥 롤러가 본 여과 시스템 구성에서 사용될 수 있다. 여과 시스템(1)의 크기 및 이중 층 수성 매질(5)과 탄소 나노튜브 주입된 섬유 물질(2)의 바람직한 접촉 시간에 따라, 다수의 딥 롤러는 접촉 시간을 변경하기 위해 및/또는 바람직한 긴장의 정도를 제공하기 위해 조절될 수 있으며, 당해 업계의 숙련자에 의해 인지될 것이다. 또한, 당해 업계의 숙련자는 이중 층 수성 매질(5)과 탄소 나노튜브 주입된 섬유 물질(2)의 접촉 시간이 딥 롤러(9 및 9')와 이중 층 수성 매질(5)의 접촉의 깊이를 변경함으로써 조절될 수 있다는 것을 인지해야 할 것이다. 예를 들어, 더 농도가 깊은 소수성 물질을 갖는 이중 층 액체 매질(5)은 탄소 나노튜브 주입된 섬유 물질(2) 상의 소수성 물질의 적합한 수착을 얻기 위해서 더 짧은 접촉 시간을 요구될 것이다. 그러나, 소수성 물질의 상당히 희석된 농도를 포함하는 이중 층 액체 매질(5)을 위해, 보다 긴 접촉 시간이 더욱 바람직할 수 있다. 상기 언급된 바와 같이, 접촉 시간은 예를 들어, 여과 시스템(1)을 통해 탄소 나노튜브 주입된 섬유 물질(2)이 수송되는 선속도를 조절하고/하거나 조절 롤러(8) 및 딥 롤러(9 및 9')의 수 및 위치를 조절함으로써 변경될 수 있다. 일부 실시예에서, 여과 시스템(1)의 딥 롤러(9 및 9')의 깊이 위치는 이중 층 액체 매질(5)과 바람직한 접촉 시간을 조정하기 위해 자동적으로 또는 수동적으로 조절될 수 있다.

도 4는 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질에 대한 릴투릴 공정 시스템을 포함하는 대안적인 여과 시스템의 예시적인 실시예의 도시를 나타낸다. 도 4에 나타낸 바와 같이, 다수의 조절 롤러(8 및 8') 및 딥 롤러(9 및 9')가 혼합된 액체 매질(17)과 탄소 나노튜브 주입된 섬유 물질(2)의 더 짧은 접촉 시간을 제공하기 위해 감소되었다. 또한, 도 4는 딥 롤러(9 및 9')의 깊이 위치가 보다 긴 접촉 시간을 제공하기 위해 조절될 수 있는 것을 나타낸다. 또한, 도 4는 혼합된 소수성 물질을 포함하는 혼합된 액체 매질(17)로부터 소수성 물질을 제거하기 위해 활용될 수 있는 여과 시스템(1)을 보여주며, 도 3에 예시된 이중 층 액체 매질(5)과 반대이다. 도 4에서 여과 시스템(1)의 다른 새로운 요소는 하기에서 더 논의된다.

다시 도 3에 관하여, 탄소 나노튜브 주입된 섬유 물질(2)은 딥 롤러(9') 아래를 통과한 후에 이중 층 액체 매질(5)을 빠져나간다. 그 다음, 탄소 나노튜브 주입된 섬유 물질(2)은, 프레스 롤러(10)가 탄소 나노튜브 주입된 섬유 물질(2)로부터 소수성 물질(11)을 제거하기 위해 기계적 힘을 적용한 경우에, 조절 롤러(8')와 접촉한다. 그래서 제거된 소수성 물질(11)은 캣치 팬(12)으로 격리된다. 그 다음, 캣치 팬(12)에서 격리된 소수성 물질(13)은 차후에 처리될 수 있다. 소수성 물질(11)이 탄소 나노튜브 주입된 섬유 물질(2)로부터 제거되었기 때문에, 탄소 나노튜브 주입된 섬유 물질(2)은 테이크업 릴(4)로 권선된다. 상기 더 상세히 설명된 바와 같이, 그 다음, 테이크업 릴(4) 상의 탄소 나노튜브 주입된 섬유 물질(2)은 다른 여과 통과를 위해 재사용될 수 있으며, 다른 여과 통과에서 사용되기 전에 폐기되거나 세척될 수 있다.

이제 도 4에 관하여, 여과 시스템(1)의 예시적인 실시예는 탄소 나노튜브 주입된 섬유 물질(2)로부터 소수성 물질의 제거를 돕기 위해 화학적 추출 배스(14)를 갖는 것을 볼 수 있다. 화학적 추출 배스(14)는 탄소 나노튜브 주입된 섬유 물질(2)의 위치를 돕기 위해 딥 롤러(15)를 포함한다. 도 4가 화학적 추출 배스(14)에서 하나의 딥 롤러(15)만을 나타낼지라도, 도 4에 하나 이상의 딥 롤러가 있을 수 있다. 또한, 딥 롤러(15)와 관련된 추가 조절 롤러(도시하지 않음)가 있을 수 있다. 또한, 도 4가 하나의 화학적 추출 배스(14)만을 나타낼지라도, 다수의 화학적 배스가 다른 실시예에서 활용될 수 있다. 화학적 추출 배스(14)의 위치는 프레스 롤러(10) 전후에 있을 수 있다. 화학적 추출 배스(14) 출구 상에서, 탄소 나노튜브 주입된 섬유 물질(2)은 조절 롤러(8')와 접촉하며, 도 3에 대한 상기 전술된 바와 같이 소수성 물질의 분리가 완료된다.

또한 상기 언급된 바와 같이, 본 여과 시스템은 연속적인 방식에서 작동하기 위해 변경될 수 있다. 도 5는 탄소 나노튜브 주입된 섬유 물질 이동식 여과 매질의 연속적인 루프를 포함하는 예시적인 여과 시스템의 도시를 나타낸다. 연속적인 여과 시스템(20)은 탄소 나노튜브 주입된 섬유 물질(21)이 텐션된 전체 롤러(22, 23 및 33)의 연속적인 루프를 포함한다. 탄소 나노튜브 주입된 섬유 물질(21)의 연속적인 루프는 소수성 물질 및 물의 혼합물을 포함하는 혼합된 액체 매질(24)과 접촉한다. 릴투릴 여과 시스템의 이전에 설명된 실시예와 같이, 혼합된 액체 매질(24)도 소수성 물질 및 수성 층을 포함하는 이중 층 액체 매질일 수 있다. 딥 롤러(25 및 25') 및 조절 롤러(26)는 혼합된 액체 매질(24)을 통하여 탄소 나노튜브 주입된 섬유 물질(21)의 연속적인 루프를 인도한다. 릴투릴 여과 시스템의 이전에 설명된 실시예와 같이, 딥 롤러(25)의 위치 및 수는 혼합된 액체 매질(24)와 함께 탄소 나노튜브 주입된 섬유 물질의 접촉 시간을 변경하기 위해 조절될 수 있다.

도 4에 나타낸 릴투릴 여과 시스템의 실시예와 같이, 또한, 도 5에 나타낸 연속적인 여과 시스템(20)은 탄소 나노튜브 주입된 섬유 물질(21)로부터 소수성 물질을 제거하기 위해 화학적 추출 배스(27)를 포함한다. 화학적 추출 배스(27)는 임의의 다수의 딥 롤러(28)를 포함할 수 있고, 추가적으로 조절 롤러(도시 하지 않음)와 연결된다. 또한, 임의의 다수의 화학적 추출 배스(27)는 연속적인 여과 시스템(20)에서 사용될 수 있다. 추가적으로, 화학적 추출 배스(27) 및 조절 롤러(28)는 연속적인 여과 시스템(20)으로부터 제외될 수 있다.

화학적 추출 배스(27) 출구 상에, 탄소 나노튜브 주입된 섬유 물질(21)의 연속적인 루프는, 프레스 롤러(29)가 탄소 나노튜브 주입된 섬유 물질(21)로부터 소수성 물질(30)을 제거하기 위해 기계적 힘을 적용하는 경우에, 조절 롤러(26')와 접촉한다. 제거된 소수성 물질(30)은 캐치 팬(31)에서 격리된다. 그 다음에, 캐치 팬(31)에서 격리된 소수성 물질(32)은 차후에 처리될 수 있다. 소수성 물질(30)을 제거한 후에, 탄소 나노튜브 주입된 섬유 물질(21)의 연속적인 루프는 롤러(23 및 33) 상에서 순환되고, 여과 공정은 다시 롤러(22)로 돌아온다. 연속적인 여과 시스템(20)이 두 개의 롤러(33)를 가지며 예시될지라도, 임의의 수의 롤러가 탄소 나노튜브 주입된 섬유 물질(21)의 연속적인 루프의 만족스런 순환을 제공하기 위해 사용될 수 있고, 롤러(33)의 적절한 수를 선택하는 것의 문제는 기술 설계의 문제이다.

일반적으로, 이동식 여과 매질의 탄소 나노튜브 주입된 섬유 물질은 복수의 섬유를 포함하는 임의의 다양한 형태일 수 있다. 다양한 실시예에서, 연속적인 길이의 복수의 섬유는 길이는 예를 들어, 얀, 섬유 토우, 테이프, 브레이드, 직물, 비 직물 패브릭, 섬유 플라이 및 섬유 매트와 같은 형태일 수 있다. 다양한 실시예에서, 탄소 나노튜브 주입된 섬유 물질은 주입된 탄소 나노튜브를 갖는 섬유 물질을 포함한다. 본 명세서에 설명된 임의의 다양한 실시예에서, 탄소 나노튜브와 주입된 섬유 물질은 예를 들어, 유리 섬유, 탄소 섬유, 금속 섬유, 세라믹 섬유 및 유기 섬유(예를 들어, 아라미드 섬유)를 포함할 수 있다. 일부 실시예에서, 탄소 나노튜브와 주입된 섬유 물질은 예를 들어, 유리 섬유, 탄소 섬유, 금속 섬유, 세라믹 섬유, 유기 섬유, 탄화 규소(SiC) 섬유, 탄화 붕소(B4C) 섬유, 탄화질화물(Si3N4) 섬유, 알루미늄 산화물(Al2O3) 섬유 및 다양한 그의 조합을 포함할 수 있다. 또한, 상기 언급된 다양한 섬유 물질 형태는 이러한 또는 다른 섬유 종류의 임의의 혼합물을 포함할 수 있다. 도 6은 탄소 나노튜브 주입된 탄소 섬유의 패브릭 위브의 예시적인 SEM 이미지를 나타낸다. 다양한 실시예에서, 섬유 물질의 개별적인 필라멘트는 약 1 ㎛ 내지 약 100 ㎛ 범위의 직경을 갖는다.

섬유 토우는 꼬이지 않은 섬유의 느슨하게 결합된 다발을 포함한다. 일반적으로, 섬유 토우에서 섬유 직경은 균일하다. 섬유 토우는 "tex" 범위 및 tex 범위를 설명한(1000 선 미터 당 그램에서 중량으로 표현한) 다양한 중량을 가지며, 일반적으로 약 200 내지 2000 범위이다. 게다가 섬유 토우는 종종 섬유 토우에서의 수많은 필라멘트의 수, 예를 들어 12K 토우, 24K 토우, 48 K 토우 등을 특징으로 한다.

섬유 토우는 일부 실시예에서 얀을 주기 위해 함께 꼬일 수 있다. 얀은 꼬인 섬유의 면밀하게 연관된 번들을 포함한다. 모 섬유 토우에서와 같이, 얀에서 각 섬유의 직경은 비교적 균일한다. 또한, 얀은 텍스 값에 의해 설명되는 변하는 중량을 갖는다. 얀을 위한, 전형적인 텍스 범위는 일반적으로 약 200 내지 약 2,000이다.

섬유 브레이드는 촘촘하게 패킹된 섬유의 루프(rope) 유사 구조물을 나타낸다. 이러한 루프 유사 구조물은, 예를 들면 얀으로부터 또는 섬유 토우로부터 조립될 수 있다. 브레이드 구조물은 비어있는 부분을 포함할 수 있다. 대안적으로, 브레이드 구조물은 다른 중심 물질로 조립될 수 있다.

테이프는 예를 들어, 직물로 조립될 수 있거나 비직조된 평평한 섬유 토우일 수 있는 섬유 물질이다. 테이프는 넓이가 다양할 수 있고, 일반적으로 리본과 유사한 양면 구조이다. 본 명세서에 개시된 다양한 실시예에서, 탄소 나노튜브는 테이프의 일면 또는 양면의 섬유 물질로 주입할 수 있다. 게다가,상이한 종류, 직경 또는 길이의 탄소 나노튜브는 테이프의 각 면에서 성장할 수 있다.

섬유 물질은 패브릭 또는 시트 유사 구조물로 조직화될 수 있다. 이것은, 예를 들어 전술한 바와 같이 직조된 패브릭, 비직조된 섬유 매트 및 섬유 플라이 이외에 테이프를 포함한다. 이러한 고차 구조물은 섬유 물질에 이미 주입된 탄소 나노튜브를 가지고 모 섬유 토우, 얀, 필라멘트 등에서 모일 수 있다. 대안적으로 이러한 고차 구조물은 본 명세서에서 설명되는 탄소 나노튜브 연속적인 주입을 위한 기질로 제공될 수 있다.

계류중인 출원에서 설명되는 바와 같이, 섬유 물질은 탄소 나노튜브 성장의 목표를 위해 섬유 물질 상에 촉매 나노입자의 층(일반적으로 단지 단층인)을 제공하기 위해 변경된다. 다양한 실시예에서, 탄소 나노튜브 성장을 중재하기 위해 사용되는 촉매 나노입자는 전이 금속 및 다양한 그의 염이다.

일부 실시예에서, 섬유 물질은 배리어 코팅을 더 포함한다. 예시적인 배리어 코팅은 예를 들어 알콕시실란, 메틸실록산, 알루목산(alumoxane), 알루미나 나노입자, 유리상 스핀(Spin-On Glass) 및 유리 나노입자를 포함할 수 있다. 실시예에서, 예를 들어, 배리어 코팅은 Accuglass T-11 Spin-On Glass(Honeywell International Inc., Morristown, NJ)이다. 일부 실시예에서, 탄소 나노튜브 합성을 위한 촉매 나노입자는 경화되지 않은 배리어 코팅 물질과 결합될 수 있으며, 그리고 나서 섬유 물질로 함께 적용된다. 다른 실시예에서, 배리어 코팅 물질은 촉매 나노입자의 증착 전에 섬유 물질로 첨가될 수 있다. 일반적으로, 배리어 코팅은 탄소 나노튜브 성장을 위해 탄소 원료 물질로 촉매 나노입자의 노출을 허용할 수 있도록 충분히 얇은 두께일 수 있다. 일부 실시예에서, 배리어 코팅의 두께는 촉매 나노입자의 유효 직경과 같거나 또는 더 작다. 일부 실시예에서, 배리어 코팅의 두께는 약 10 nm 내지 약 100 nm이다. 다른 실시예에서, 배리어 코팅의 두께는 40 nm를 포함하는 약 10 nm 내지 약 50 nm이다. 일부 실시예에서, 배리어 코팅의 두께는 약 1 nm, 약 2 nm, 약 3 nm, 약 4 nm, 약 5 nm, 약 6 nm, 약 7 nm, 약 8 nm, 약 9 nm, 약 10 nm, 이러한 어느 값들 사이 내의 어떠한 하위범위를 포함하는 약 10 nm 미만이다.

이론의 경계 없이, 배리어 코팅은 섬유 물질과 탄소 나노튜브 사이의 중간층으로서 제공될 수 있고, 기계적으로 탄소 나노튜브는 섬유 물질로 탄소 나노튜브를 주입한다. 이러한 기계적 주입은 섬유 물질로 탄소 나노튜브의 이로운 특성을 이동하는 반면에, 섬유 물질이 탄소 나노튜브의 정렬을 위해 플랫폼으로서 제공하는 견고한 시스템(robust system)을 제공한다. 더욱이, 배리어 코팅이 포함하는 것의 이점은 탄소 나노튜브 성장을 촉진하기 위해 사용된 증가된 온도에서 수분 노출 및/또는 열적 손상으로 인한 화학적 손상으로부터 섬유 물질의 보호를 포함한다. 일부 실시예에서, 배리어 코팅은 탄소 나노튜브 주입 후에 제거된다. 그러나, 다른 실시예에서, 배리어 코팅은 온전하게 남을 수 있다. 본 여과 시스템의 일부 실시예에서, 배리어 코팅은 액체 매질로부터 소수성 물질을 제거하는 공정 중에 제거될 수 있다.

촉매 나노입자의 증착 후에, 화학 기상 증착(CVD) 기반의 공정은 섬유 물질 상의 탄소 나노튜브의 연속적인 성장을 위해 일부 실시예에서 사용된다. 최종 탄소 나노튜브 주입된 섬유 물질은 그 자체로 복합재 구조이다. 더욱 일반적으로, 탄소 나노튜브는 당해 업계에 통상의 기술로 알려진 임의의 기술을 사용하여 섬유 물질로 주입될 수 있다. 탄소 나노튜브 합성을 위한 예시적인 기술은 예를 들어, 마이크로캐비티(micro-cavity), 열적 또는 플라즈마 향상된 CVD 기술, 레이저 제거(laser ablation), 아크 방전(arc discharge) 및 고압 탄소 모녹사이드(high pressure carbon monoxide, HiPCO) 합성을 포함한다. 일부 실시예에서, CVD 기반의 성장은 성장 공정 중에 전기장을 제공함으로써 플라즈마가 강화될 수 있으며 탄소 나노튜브는 전기장의 방향을 따른다.

일부 실시예에서, 실질적으로 섬유 물질로 주입된 탄소 나노튜브는 섬유 물질의 종축으로 수직된다. 언급된 다른 방식으로, 섬유 물질로 주입된 탄소 나노튜브는 섬유 표면으로 완곡하게 수직된다. 탄소 나노튜브의 이러한 배향은 섬유 물질의 단위 중량 당 높은 탄소 나노튜브 표면적을 제공한다. 그러나, 대안적인 실시예에서, 섬유 물질로 주입된 탄소 나노튜브는 섬유 물질의 종축으로 실질적으로 평행할 수 있다.

일부 실시예에서, 섬유 물질로 주입된 탄소 나노튜브는 다발이지 않고, 따라서 섬유 물질과 탄소 나노튜브 사이의 강한 결합을 가능하게 한다. 또한, 다발이지 않은 탄소 나노튜브는 실현되기 위해 최대의 탄소 나노튜브 표면적 노출을 허용한다. 그러나, 다른 실시예에서, 섬유 물질로 주입된 탄소 나노튜브는 탄소 나노튜브 합성 중 성장 밀도가 감소함으로써 매우 균일하고, 얽힌 탄소 나노튜브 매트의 형성에서 생성될 수 있다. 이러한 실시예에서, 탄소 나노튜브는 섬유 물질의 종축에 실질적으로 수직인 탄소 나노튜브를 정렬하기 위해 밀집하게 성장하지 않는다.

주입된 탄소 나노튜브의 평균 길이는 탄소 나노튜브 성장 조건으로 노출 시간, 성장 온도, 그리고 탄소 나노튜브 합성 중에 사용되는 원료 공급 가스(예를 들어, 아세틸렌, 에틸렌 및/또는 에탄올) 및 캐리어 가스(예를 들어, 헬륨, 아르곤 및/또는 질소)의 유속 및 압력에 의해 영향을 받을 수 있다. 예를 들어, 노출 시간은, 섬유 물질로 탄소 나노튜브를 주입하는 것을 위해 사용되는 반응기를 통해 수송되는 섬유물질에서 선속도를 조절함으로써 조절될 수 있다. 일반적으로, 탄소 나노튜브 합성 중에, 원료 공급 가스를 포함하는 탄소는 전체 반응 용적의 약 0.1 % 내지 약 15 %로 제공된다.

다양한 실시예에서, 일반적으로, 섬유 물질로 주입된 탄소 나노튜브는 길이가 균일하다. 일부 실시예에서, 주입된 탄소 나노튜브의 평균 길이는 약 1 ㎛, 약 2 ㎛, 약 3 ㎛, 약 4 ㎛, 약 5 ㎛, 약 6 ㎛, 약 7 ㎛, 약 8 ㎛, 약 9 ㎛, 약 10 ㎛, 약 15 ㎛, 약 20 ㎛, 약 25 ㎛, 약 30 ㎛, 약 35 ㎛, 약 40 ㎛, 약 45 ㎛, 약 50 ㎛, 약 60 ㎛, 약 70 ㎛, 약 80 ㎛, 약 90 ㎛, 약 100 ㎛, 약 150 ㎛, 약 200 ㎛, 약 250 ㎛, 약 300 ㎛, 약 350 ㎛, 약 400 ㎛, 약 450 ㎛, 약 500 ㎛ 및 이러한 어느 값들 사이 내의 어떠한 하위범위를 포함하는 약 1 ㎛ 내지 약 500 ㎛이다. 일부 실시예에서, 주입된 탄소 나노튜브의 평균 길이는 예를 들어 약 0.5 ㎛ 및 이러한 어느 값들 사이 내의 어떠한 하위범위를 포함하는 약 1 ㎛ 미만이다. 일부 실시예에서, 주입된 탄소 나노튜브의 평균 길이는 예를 들어 약 1 ㎛, 약 2 ㎛, 약 3 ㎛, 약 4 ㎛, 약 5 ㎛, 약 6 ㎛, 약 7 ㎛, 약 8 ㎛, 약 9 ㎛, 약 10 ㎛ 및 이러한 어느 값들 사이 내의 어떠한 하위범위를 포함하는 약 1 ㎛ 내지 약 10 ㎛ 이다. 일부 실시예에서, 주입된 탄소 나노튜브의 평균 길이는 약 25 ㎛ 내지 약 500 ㎛, 또는 약 50 ㎛ 내지 약 500 ㎛, 또는 약 100 ㎛ 내지 약 500 ㎛ 이다. 여전히 다른 실시예에서, 주입된 탄소 나노튜브의 평균 길이는 약 510 ㎛, 약 520 ㎛, 약 550 ㎛, 약 600 ㎛, 약 700 ㎛ 및 이러한 어느 값들 사이 내의 어떠한 하위범위를 포함하는 약 500 ㎛ 보다 크다.

일반적으로, 대략, 탄소 나노튜브의 직경은 형성을 촉진하는 촉매 나노입자의 직경이다. 따라서, 탄소 나노튜브의 특성은 예를 들어, 탄소 나노튜브를 합성하기 위해 사용되는 촉매 입자의 크기 조절에 의해 추가적으로 조절될 수 있다. 비제한적인 예의 방식에 의해, 약 1 nm의 직경을 갖는 촉매 나노입자는 단일벽 탄소 나노튜브를 갖는 섬유 물질로 주입되기 위해 사용될 수 있다. 더 큰 촉매 나노입자는 다수 나노튜브 층 또는 단일벽 및 다중벽 탄소 나노튜브의 혼합 때문에, 더 큰 직경을 갖는 다중 벽 탄소 나노튜브를 주로 제조하기 위하여 사용될 수 있다. 본 발명의 일부 실시예에서, 섬유 물질로 주입된 탄소 나노튜브는 단일벽 탄소 나노튜브일 수 있다. 그러나, 다른 실시예에서, 섬유 물질로 주입된 탄소 나노튜브는 이중 또는 다중벽 탄소 나노튜브 또는 단일벽 탄소 나노튜브 및 이중 또는 다중벽 탄소 나노튜브의 혼합일 수 있다.

일부 실시예에서, 일반적으로, 섬유 물질로 주입된 탄소 나노튜브는 섬유 물질 상에서 탄소 나노튜브 밀도가 균일하고, 밀도 분포가 균일하다. 전술된 바와 같이, 균일 밀도 분포의 오차는 탄소 나노튜브와 주입된 섬유 물질 표면 영역의 약 ±10% 이상이다. 비제한 예의 방식으로, 오차는 5개의 벽을 가진 8 nm 직경을 갖는 탄소 나노튜브에 대하여 약 ±1500 CNT/㎛2과 동등하다. 이러한 값은 CNT 내부에 채울 수 있는 공간을 상정한다. 일부 실시예에서, 섬유 물질의 범위 백분율로 표현된 최대 탄소 나노튜브 밀도(즉, 탄소 나노튜브로 덮인 섬유 물질 표면 영역의 백분율)는 약 55% 만큼 높을 수 있고, 5개의 벽을 가진 8 nm 직경을 갖는 탄소 나노튜브, 그리고 채울 수 있는 공간을 상정한다. 55% 섬유 표면적 범위는 언급된 치수를 갖는 탄소 나노튜브를 위해 약 15,000 CNT/마이크론2으로 동일하다. 일부 실시예에서, 범위의 밀도는 약 15,000 CNT/마이크론2 까지 이다. 당해 업계의 숙련자는 탄소 나노튜브 밀도의 넓은 범위가 섬유 물질로 탄소 나노튜브를 주입하기 위해 사용된 탄소 나노튜브 성장 조건 및 실제 성장 조건 자체로 노출 시간, 섬유 물질의 표면에서 촉매 나노입자의 증착의 변화에 의해 얻어질 수 있다는 것을 인지해야 할 것이다.

일부 실시예에서, 섬유 물질의 탄소 나노튜브 중량백분율은 탄소 나노튜브의 평균 길이에 의해 결정된다. 일부 또는 다른 실시예에서, 섬유 물질의 탄소 나노튜브 중량백분율은 섬유 물질로 주입된 탄소 나노튜브의 밀도 범위에 의해 추가적으로 결정된다. 일부 실시예에서, 섬유 물질은 최대 약 40 중량%의 탄소 나노튜브를 함유한다. 일부 실시예에서, 섬유 물질은 약 0.5 중량% 내지 약 40 중량%의 탄소 나노튜브를 함유한다. 다른 실시예에서, 섬유 물질은 최대 약 30 중량%의 탄소 나노튜브를 함유한다. 본 발명에 따라, 소수성 물질의 수착을 위한 보다 큰 탄소 나노튜브 표면적을 갖기 때문에, 섬유 물질 상의 보다 큰 탄소 나노튜브 범위 밀도는 보다 나은 여과를 제공한다.

일부 실시예에서, 섬유 물질로 탄소 나노튜브의 주입은 예를 들어, 수분, 산화, 마모 및 압축으로부터의 섬유 물질 예방하기 위해 사이징 작용제를 포함하는 추가 기능을 제공할 수 있다. 이러한 탄소 나노튜브 기반의 사이징 작용제는 통상적인 사이징 작용제뿐 아니라 대신하여 섬유 물질로 적용될 수 있다. 통상적인 사이징 작용제는 종류와 기능에 따라 다양하게 달라지며, 예를 들어 계면활성제, 대전방지제, 윤활제, 실록산, 알콕시실란, 아미노실란, 실란, 실라놀, 폴리비닐 알코올, 스타치 및 그의 혼합물을 포함한다.

일부 실시예에서, 통상적인 사이징 작용제는 탄소 나노튜브 주입 전에 섬유 물질로부터 제거될 수 있다. 추가적으로, 통상적인 사이징 작용제는 다른 통상적인 사이징 작용제와 교체될 수 있다. 일부 실시예에서, 통상적인 사이징 작용제는 액체 매질로부터 소수성 물질을 제거하는 공정 중에, 탄소 나노튜브 주입된 섬유 물질로부터 제거될 수 있다. 통상적인 사이징 작용제가 액체 매질로부터 소수성 물질을 제거하기 위한 공정 중에 제거될 수 있는 경우에, 탄소 나노튜브 주입된 섬유 물질에서 통상적인 사이징 작용제를 유지하는 것이 바람직하다면, 본래 통상적인 사이징 작용제는 제거 공정에서 사용되는 액체 매질 및/또는 화학적 추출 배스와 더욱 호환될 수 있는 다른 통상적인 사이징 작용제로 교체될 수 있다.

다른 다양한 실시예에서, 이동식 탄소 나노튜브 주입된 섬유 물질 여과 매질을 활용하는 방법이 본 명세서에 설명된다. 일부 실시예에서, 상기 방법은 액체 매질로부터 소수성 물질을 제거하기 위해 사용될 수 있다. 일부 또는 다른 실시예에서, 상기 방법은 액체 매질로부터 바람직한 미량의 소수성 물질을 격리하고 정제하기 위해 변경될 수 있다.

일부 실시예에서, 본 명세서에 설명된 방법은, 섬유가 탄소 나노튜브 주입된 섬유 물질인 경우에, 스풀가능한 길이의 복수의 섬유를 포함하는 이동식 여과 매질을 제공하는 단계; 소수성 물질을 포함하는 액체 매질을 통하여 이동식 여과 매질을 수송하는 단계; 이동식 여과 매질 상의 액체 매질로부터 소수성 물질의 적어도 일부를 수착시키는 단계; 및 소수성 물질을 수착시킨 후에, 적어도 하나의 프레스 롤러를 통하여 이동식 여과 매질을 수송하는 단계를 포함한다. 일부 실시예에서, 본 방법은 이러한 상기 전술된 바와 같이, 수집 장치 내의 적어도 하나의 프레스 롤러에서 제거되는 어떠한 소수성 물질을 격리시키는 단계를 더 포함한다.

일부 실시예에서, 액체 매질을 통하여 이동식 여과 매질을 수송하는 단계의 과정은 적어도 하나의 조절 롤러 및 적어도 하나의 딥 롤러로 이동식 여과 매질이 통과하는 단계를 포함한다. 일부 실시예에서, 이동식 여과 매질은 제1 릴과 제2 릴 사이의 릴투릴 공정 시스템에서 수송된다. 다른 실시예에서, 이동식 여과 매질은 복수의 롤러 상에 연속적으로 수송된 폐쇄 루프(closed loop) 구조일 수 있다.

일부 실시예에서, 본 방법은 소수성 물질을 수착한 후에, 적어도 하나의 화학적 추출 배스를 통하여 이동식 여과 매질을 수송하는 단계를 더 포함한다. 화학적 추출 배스에 관한 추가 상세 설명이 상기 전술된다.

본 방법의 일부 실시예에서, 복수의 섬유는 예를 들어, 얀, 섬유 토우, 테이프, 브레이드, 직물, 부직물, 섬유 플라이 및 섬유 매트와 같은 형태일 수 있다.

일반적으로, 소수성 물질을 포함하는 어떠한 액체 매질은 본 방법에 따라 처리될 수 있다. 일부 실시예에서, 액체 매질은 소수성 물질을 함유하는 상부 층 및 보다 낮은 수성 층을 갖는 이중 층이다. 대안적인 실시예에서, 소수성 물질은, 밀도가 충분하게 높다면, 보다 낮은 층을 형성할 수 있다. 일부 실시예에서, 이중 층은 유-수(oil-water) 이중 층일 수 있다. 다른 실시예에서, 액체 매질은 혼합된 소수성 물질을 포함하는 수상일 수 있다. 일부 실시예에서, 혼합된 소수성 물질을 오일이다. 따라서, 본 방법의 일부 실시예에서, 다른 실시예에서, 액체 매질이 물 또는 유사한 수상과 혼합된 오일일 수 있는 반면에, 액체 매질은 유-수 이중 층일 수 있다.

일부 실시예에서, 액체 매질은 미량의 유기 오염물(예를 들어, 농약, 산업용 화학물 및 용제 잔여물)을 포함하는 수원일 수 있다. 다양한 실시예에서, 수원은 천연 또는 인공일 수 있다. 예를 들어, 일부 실시예에서, 본 처리 방법은 미량의 유기 오염물의 제거를 필요로 하는 개울, 연못 또는 유사한 수원을 처리하기 위해 사용될 수 있다. 다른 실시예에서, 본 방법은 미량의 유기 오염원을 포함하는 지하수 원을 처리하기 위해 사용될 수 있다. 여전히 다른 실시예에서, 본 방법은 유기 오염물의 제거를 필요로 하는 산업용 유출 흐름 또는 억류된 연못을 처리하기 위해 사용될 수 있다.

일부 실시예에서, 본 방법은 반면에 상대적으로 접근할 수 없는 액체 매질로부터 소수성 물질을 고립하기 위해 사용될 수 있다. 예를 들어, 일부 실시예에서, 액체 매질은 물 및/또는 미립자 물질(예를 들어, 모래 및 토사)을 선택적으로 포함하는 지하 층 내의 오일일 수 있다. 이러한 실시예에서, 본 방법은 다른 형성 성분, 특히 물을 남기면서, 지하 층으로부터 오일을 제거하기 위해 사용될 수 있다.

일부 실시예에서, 본 방법은 액체 매질로부터 바람직한 소수성 물질을 격리하고 정제하기 위해 변경될 수 있다. 예를 들어, 낮은 수율의 유기 중합체는 본 방법을 이용함으로써 수상으로부터 고립될 수 있다. 일부 실시예에서, 액체 매질은, 격리되고 정제된 소수성 물질이 발효 제품인 경우에, 발효 배양액(fermentation broth)일 수 있다.

일부 실시예에서, 본 명세서에 설명된 방법은, 섬유가 탄소 나노튜브 주입된 섬유 물질인 경우에, 스풀가능한 길이의 복수의 섬유를 포함하는 이동식 여과 매질을 제공하는 단계, 이동식 여과 매질 상의 액체 매질로부터 미량의 소수성 화합물의 적어도 일부를 수착시키는 단계 및 이동식 여과 매질로부터 미량의 소수성 화합물을 격리하는 단계를 포함한다.

일부 실시예에서, 본 명세서에 설명된 방법은, 섬유가 탄소 나노튜브 주입된 섬유 물질인 경우에, 제1 릴 및 제2 릴을 포함하는 릴투릴 공정 시스템과 연결된 스풀가능한 길이의 복수의 섬유를 포함하는 이동식 여과 매질을 제공하는 단계; 소수성 물질을 포함하는 액체 매질을 통하여 이동식 여과 매질을 수송하는 단계; 이동식 여과 매질 상의 액체 매질로부터 소수성 물질의 적어도 일부를 수착시키는 단계; 소수성 물질을 수착한 후에, 적어도 하나의 프레스 롤러를 통하여 이동식 여과 매질을 수송하는 단계; 및 수집 장치 내의 적어도 하나의 프레스 롤러에서 제거되는 어떠한 소수성 물질을 격리하는 단계를 포함한다.

본 명세서에 설명된 방법은 그 전문이 본 명세서 참조로서 각각 포함된, 미국 특허 출원 12/611,073호, 12/611,101호, 12/611,103호 및 12/938,328호에 설명된 방법에 의해 쉽게 제조될 수 있는 탄소 나노튜브 주입된 섬유를 활용한다. 본 명세서에 기재된 공정의 간략한 설명을 후술한다.

섬유 물질에 탄소 나노튜브를 주입하기 위해, 탄소 나노튜브는 섬유 물질 상에 직접 합성된다. 일부 실시예에서, 이는 섬유 물질 상에 탄소 나노튜브 형성 촉매(예를 들어, 촉매 나노입자) 제1 증착에 의해 완수된다. 다수의 제조 공정이 이러한 촉매 증착 전에 수행될 수 있다.

일부 실시예에서, 상기 섬유 물질은 선택적으로 촉매를 수용하는 섬유 표면을 제조하기 위해 플라즈마로 처리될 수 있다. 예를 들어, 플라즈마 처리된 유리 섬유 물질은 탄소 나노튜브 형성 촉매가 증착될 수 있는 조도화된 유리 섬유 표면을 제공할 수 있다. 일부 실시예에서, 또한 플라즈마는 섬유 표면을 "세척(clean)"하기 위해 제공된다. 이에 따라, 섬유 표면을 "조도화(roughing)"하는 플라즈마 공정은 촉매 증착을 촉진한다. 전형적으로, 조도(roughness)는 나노미터 스케일이다. 플라즈마 처리 공정에서, 나노미터 깊이 및 나노미터 직경의 크레이터(craters) 또는 침강(depression)이 형성된다. 이러한 표면 개질은 이에 한정하는 것은 아니나, 아르곤, 헬륨, 산소, 질소 및 수소를 포함하는 어떠한 하나 이상의 여러 가지 다른 가스의 플라즈마를 사용하여 달성될 수 있다.

일부 실시예에서, 이용된 섬유 물질이 이와 결합되는 사이징 물질(sizing material)을 갖는 경우, 이러한 사이징은 촉매 증착 전에 선택적으로 제거될 수 있다. 선택적으로, 사이징 물질은 촉매 증착 후에 제거될 수 있다. 일부 실시예에서, 사이징 물질 제거는 탄소 나노튜브 합성 중에 또는 가열 단계 전 탄소 나노튜브 합성 직전에 수행될 수 있다. 다른 실시예에서, 일부 사이징 물질은 전체 탄소 나노튜브 합성 공정에 걸쳐 남아있을 수 있다.

상기 탄소 나노튜브 형성 촉매의 증착 전 또는 증착에 수반하는 또 다른 선택적인 단계는 상기 섬유 물질의 배리어 코팅의 적용이다. 배리어 코팅은 탄소 섬유, 유기 섬유, 유리 섬유, 금속 섬유 등과 같은 민감한 섬유 물질의 온전함을 보호하도록 디자인된다. 이러한 배리어 코팅은 예를 들어, 알콕시실란, 알루목산, 알루미나 나노입자, 스핀 온 글라스(Spin-On Glass) 및 유리 나노입자를 포함할 수 있다. 일 실시예에서, 탄소 나노튜브 형성 촉매는 경화되지 않은 배리어 코팅 물질에 첨가될 수 있고, 그 다음 섬유 물질에 함께 적용될 수 있다. 다른 실시예에서, 배리어 코팅 물질은 탄소 나노튜브 형성 촉매의 증착 전에 섬유 물질에 첨가될 수 있다. 이러한 실시예에서, 배리어 코팅은 촉매 증착 전에 부분적으로 경화될 수 있다. 배리어 코팅 물질은 후속적인 CVD 성장을 위해 탄소 원료 공급 가스로 탄소 나노튜브 형성 촉매의 노출을 허용할 수 있도록 충분히 얇은 두께일 수 있다. 일부 실시예에서, 배리어 코팅 두께는 탄소 나노튜브 형성 촉매의 유효 직경과 같거나 또는 더 작다. 탄소 나노튜브 형성 촉매 및 배리어 코팅이 준비되면, 배리어 코팅은 완전히 경화될 수 있다. 일부 실시예에서, 촉매의 자리로 탄소 나노튜브 탄소 원료 물질 가스의 접근을 여전히 허용하는 한, 배리어 코팅의 두께는 탄소 나노튜브 형성 촉매의 유효 직경보다 클 수 있다. 이러한 배리어 코팅은 탄소 나노튜브 형성 촉매로 탄소 원료 물질 가스의 접근을 허용하기 위해 충분히 다공성일 수 있다.

이론의 경계없이, 상기 배리어 코팅은 섬유 물질과 탄소 나노튜브 사이의 중간층으로 제공될 수 있고, 또한 섬유 물질에 탄소 나노튜브를 기계적으로 주입하는 것을 도울 수 있다. 이러한 기계적 주입은 섬유 물질이 탄소 나노튜브 조직화를 위한 플랫폼으로서 여전히 제공되는 견고한 시스템(robust system)을 제공하며, 배리어 코팅을 이용한 기계적 주입의 이점은 전술된 간접 타입 융합과 유사하다. 더욱이, 배리어 코팅을 포함하는 이점은 수분의 노출로 인해 생긴 화학적 손상 및/또는 탄소 나노튜브 성장을 촉진하기 위해 사용되는 온도에서 섬유 물질의 가열로 인한 임의의 열적 손상으로부터 섬유 물질에 즉각적인 보호를 제공하는 것이다.

하기에 보다 상세하게 설명되는 바와 같이, 탄소 나노튜브 형성 촉매는 전이 금속 촉매 나노입자로서 탄소 나노튜브 형성 촉매를 포함하는 액체 용액으로 제조될 수 있다. 합성된 탄소 나노튜브의 직경은 상기한 바와 같이 전이 금속 나노입자의 크기와 관련된다.

탄소 나노튜브 합성은 상승된 온도에서 일어나는 화학 증착(CVD)에 기초할 수 있다. 특정한 온도는 촉매 선택과 상관성이 있으나, 전형적으로 약 500℃ 내지 약 1000℃일 수 있다. 따라서, 탄소 나노튜브 합성은 탄소 나노튜브 성장을 지지하기 위해 상기 언급된 범위의 온도로 섬유 물질을 가열하는 것을 포함한다.

일부 실시예에서, 촉매-적재된 섬유 물질 상에서 CVD-촉진 탄소 나노튜브 성장이 수행된다. 예를 들어, CVD 공정은 아세틸렌, 에틸렌 및/또는 에탄올과 같은 탄소 함유 원료 공급 가스에 의해 촉진될 수 있다. 일반적으로, 탄소 나노튜브 합성 공정은 1차 운반 가스로서 불활성 가스(예를 들어, 질소, 아르곤 및/또는 헬륨)를 사용한다. 일반적으로, 탄소 함유 원료 공급 가스는 전체 혼합물의 약 0% 내지 약 15% 범위로 제공된다. CVD 성장을 위한 실질적인 불활성 환경은 성장 챔버로부터 수분 및 산소를 제거함으로써 마련될 수 있다.

탄소 나노튜브 합성 공정에서, 탄소 나노튜브 성장에 실시가능한 전이 금속 촉매 나노입자의 자리에서 탄소 나노튜브가 성장한다. 탄소 나노튜브 성장에 영향을 주기 위해, 강한 플라즈마 생성 전기장의 존재가 선택적으로 이용될 수 있다. 즉, 상기 탄소 나노튜브 성장은 전기장의 방향을 따르는 경향이 있다. 플라즈마 분무 및 전기장의 기하학적 구조를 적절히 조절해서, 수직 배열 탄소 나노튜브(즉, 섬유 물질의 종축에 수직임)가 합성될 수 있다. 특정 조건 하에서는, 심지어 플라즈마가 존재하지 않더라도, 가까이 배치된 탄소 나노튜브는 수직적인 성장 방향을 유지할 수 있으며, 이는 카펫(carpet) 또는 포레스트(forest)와 유사한 탄소 나노튜브의 밀집된 배열을 일으킬 수 있다.

섬유 물질에 촉매 나노입자를 배치하는 수행은 용액을 분무 또는 딥 코팅(dip coating)하여, 또는 예를 들어, 플라즈마 공정을 통한 기상 증착에 의하여 완수될 수 있다. 따라서, 일부 실시예에서, 용매에서 촉매 용액을 형성한 후, 섬유 물질을 상기 용액으로 분무 또는 딥 코팅하거나, 분무와 딥 코팅의 조합에 의해서, 촉매가 적용될 수 있다. 단독으로 또는 조합해서 사용되는 기술은 1번, 2번, 3번, 4번, 몇 번까지도 사용되어서, 충분히 균일하게 코팅된 탄소 나노튜브의 형성을 작동가능하게 하는 촉매 나노입자를 포함하는 섬유 물질을 제공할 수 있다. 딥 코팅이 사용될 경우, 섬유 물질은 예를 들어, 제1 딥 배스(dip bath)에서 제1 체류시간 동안 제1 딥 배스에 놓일 수 있다. 제2 딥 배스를 사용할 경우, 섬유 물질은 제2 체류 시간 동안 제2 딥 배스에 놓일 수 있다. 예를 들어, 섬유 물질은 딥 구성물 및 선 속도(linespeed)에 따라 약 3초 내지 약 90초 동안 탄소 나노튜브 형성 촉매의 용액에 적용될 수 있다. 분무 또는 딥 코팅 공정을 사용하여, 약 5% 이하의 흡착률(surface coverage) 내지 약 80%의 높은 흡착률의 촉매 표면 밀도를 갖는 섬유 물질이 얻어질 수 있다. 높은 표면 밀도에서(예를 들어, 약 80%), 탄소 나노튜브 형성 촉매 나노입자는 거의 단층이다. 일부 실시예에서, 섬유 물질에서 탄소 나노튜브 형성 촉매를 코팅하는 공정은 단층을 생성할 뿐이다. 예를 들어, 탄소 나노튜브 형성 촉매의 스택(stack)에서의 탄소 나노튜브 성장은, 섬유 물질에 탄소 나노튜브의 주입 정도를 약화시킬 수 있다. 다른 실시예에서, 증발 기술, 전해질 증착 기술 및 금속 유기물, 금속염 또는 가스상 이동을 촉진하는 다른 구성물로서 플라즈마 원료 물질 가스에 전이 금속 촉매의 첨가와 같은 당업자에게 공지된 다른 공정을 사용하여, 전이 금속 촉매 나노입자가 섬유 물질에 부착될 수 있다.

탄소 나노튜브 주입된 섬유 제조 공정은 연속적인 것으로 고안되기 때문에, 스풀가능한 섬유 물질은 공간적으로 분리된 일련의 배스에서 딥 코팅될 수 있다. 새로운 섬유가 다시 생성되는 연속적인 공정에서, 노로부터 새로 형성된 유리 섬유와 같이, 탄소 나노튜브 형성 촉매의 딥 배스 또는 분무는 새로 형성된 섬유 물질을 충분히 냉각한 후, 제1 단계일 수 있다. 일부 실시예에서, 새로 형성된 유리 섬유의 냉각은 탄소 나노튜브 형성 촉매 입자가 분산된 물의 냉각 젯(cooling jet)으로 수행될 수 있다.

일부 실시예에서, 연속적인 공정으로 섬유를 생성하고 이를 탄소 나노튜브로 주입할 경우에, 탄소 나노튜브 형성 촉매의 적용이 사이징 적용 대신에 수행될 수 있다. 다른 실시예에서, 탄소 나노튜브 형성 촉매는 다른 사이징 작용제의 존재 하에서 새로 형성된 섬유 물질에 적용될 수 있다. 탄소 나노튜브 형성 촉매와 다른 사이징 작용제의 이러한 동시적인 적용은 탄소 나노튜브 주입을 확보하기 위해 상기 섬유 물질과의 표면 접촉시 상기 탄소 나노튜브 형성 촉매를 제공할 수 있다. 또 다른 실시예에서, 상기 탄소 나노튜브 형성 촉매는 분무 또는 딥 코팅에 의해 초기 섬유에 적용될 수 있고, 한편 상기 섬유 물질은 예를 들어 탄소 나노튜브 형성 촉매가 섬유 물질의 표면에 약간 매립되도록 어닐링 온도 부근 또는 이하의 온도에서 충분히 연화된 상태로 존재한다. 고온 유리 섬유 물질 상에 탄소 나노튜브 형성 촉매 증착시, 예를 들어, 탄소 나노튜브 형성 촉매의 용융점을 초과하여, 결과적으로 나노입자의 융합 및 탄소 나노튜브 특성(예를 들어, 직경)의 제어 손실이 일어나지 않도록 주의해야 한다.

탄소 나노튜브 형성 촉매 용액은 임의의 d-블록 전이 금속의 전이 금속 나노입자 용액일 수 있다. 또한, 상기 나노입자는 원소 형태, 염 형태 및 이의 혼합물로 d-블록 금속의 합금 및 비합금 혼합물을 포함할 수 있다. 이러한 염 형태는 이에 한정하는 것은 아니나, 산화물, 탄화물 및 질화물, 아세테이트, 질산염 등을 포함한다. 비제한적인 예시 전이 금속 나노입자는 예를 들어 Ni, Fe, Co, Mo, Cu, Pt, Au 및 Ag 및 이의 염 및 이의 혼합물을 포함한다. 일부 실시예에서, 이러한 탄소 나노튜브 형성 촉매는 섬유 물질에 직접적으로 탄소 나노튜브 형성 촉매를 적용하거나 주입함으로써, 섬유 물질에 부착된다. 많은 나노입자 전이 금속 촉매는 예를 들어, Forrotec Corporation(Bedford, NH)을 포함하는 다양한 공급처로부터 상업적으로 쉽게 구입가능하다.

탄소 나노튜브 형성 촉매를 탄소 섬유 물질에 적용하는데 사용되는 촉매 용액은 탄소 나노튜브 형성 촉매를 균일하게 분산시킬 수 있는 임의의 일반적인 용매일 수 있다. 이러한 용매는, 이에 한정하는 것은 아니나, 물, 아세톤, 헥산, 이소프로필 알코올, 톨루엔, 에탄올, 메탄올, 테트라하이드로퓨란(THF), 사이클로헥산 또는 탄소 나노튜브 형성 촉매 나노입자의 적당한 분산을 이룰 수 있는 제어된 극성을 갖는 임의의 다른 용매를 포함할 수 있다. 촉매 용액에서 탄소 나노튜브 형성 촉매의 농도는 촉매 대 용매가 약 1:1 내지 1:10000 범위일 수 있다.

일부 실시예에서, 섬유 물질에 탄소 나노튜브 형성 촉매를 적용한 후에, 섬유 물질은 선택적으로 연화 온도로 가열될 수 있다. 이 단계는 시드 성장을 조장하기 위해 섬유 물질의 표면에 탄소 나노튜브 형성 촉매가 매립되는 것을 도울 수 있으며, 앞 가장자리의 팁에서 성장하는 탄소 나노튜브를 띄우는 팁 성장(tip growth)을 방지한다. 일부 실시예에서, 섬유 물질 상에 탄소 나노튜브 형성 촉매의 증착 이후 섬유 물질의 가열은 약 500℃ 내지 약 1000℃ 온도일 수 있다. 이러한 온도 가열은 탄소 나노튜브 성장을 위해 사용될 수 있고, 섬유 물질 상에 직접 탄소 나노튜브 형성 촉매의 증착을 허용하는 섬유 물질 상에 임의의 기존 사이징 작용제를 제거하기 위해 제공될 수 있다. 일부 실시예에서, 또한 탄소 나노튜브 형성 촉매는 가열 전에 사이징 코팅의 표면 상에 놓일 수 있다. 가열 단계는 섬유 물질의 표면 상에 부착된 탄소 나노튜브 형성 촉매는 남기고 사이징 물질을 제거하도록 사용될 수 있다. 이러한 온도에서의 가열은 탄소 나노튜브 성장을 위한 탄소 함유 원료 공급 가스의 도입 전에 또는 실질적으로 주입과 동시에 수행될 수 있다.

일부 실시예에서, 섬유 물질에 탄소 나노튜브를 주입하는 공정은 섬유 물질로부터 사이징 작용제를 제거하는 단계, 사이징 제거 후에 섬유 물질에 탄소 나노튜브 형성 촉매를 적용하는 단계, 적어도 약 500℃로 섬유 물질을 가열하는 단계 및 섬유 물질 상에 탄소 나노튜브를 합성하는 단계를 포함한다. 일부 실시예에서, 탄소 나노튜브 주입 공정의 수행은 섬유 물질로부터 사이징을 제거하는 단계, 섬유 물질에 탄소 나노튜브 형성 촉매를 적용하는 단계, 탄소 나노튜브 합성을 위한 작동 가능한 온도로 섬유 물질을 가열하는 단계 및 촉매-적재된 섬유 물질 상에 탄소 플라즈마를 분무하는 단계를 포함한다. 따라서, 상업적인 섬유 물질이 사용될 경우, 탄소 나노튜브 주입된 탄소 섬유의 제조 공정은, 섬유 물질 상에 촉매를 부착하는 단계 이전에, 섬유 물질로부터 사이징을 제거하는 별도의 단계를 포함할 수 있다. 일부 상업적인 사이징 물질이 존재할 경우, 이는 섬유 물질과 탄소 나노튜브 형성 촉매의 표면 접촉을 방지할 수 있고, 섬유 물질에 대한 탄소 나노튜브 주입을 저해할 수 있다. 일부 실시예에서, 탄소 나노튜브 합성 조건 하에서 사이징 제거가 보장되는 경우에, 사이징 제거는 탄소 나노튜브 형성 촉매의 부착 이후 내지 탄소 함유 원료 공급 가스를 제공하기 직전 또는 제공 동안에 수행될 수 있다.

탄소 나노튜브를 합성하는 단계는, 이것으로 한정되는 것은 아니나, 마이크로 캐비티(micro-cavity), 열적 또는 플라즈마 향상된 CVD 기술, 레이저 제거(ablation), 아크 방전(arc discharge), 고압 탄소 모녹사이드(high pressure carbon monoxide, HiPCO)를 포함하는 탄소 나노튜브 형성을 위한 다수의 기술을 포함할 수 있다. 특히, CVD 동안, 그 위에 배치된 탄소 나노튜브 형성 촉매와 함께 사이징된 섬유 물질이 직접 사용될 수 있다. 일부 실시예에서, 탄소 나노튜브 합성 동안에 어떠한 통상적인 사이징 작용제가 제거될 수 있다. 일부 실시예에서, 다른 사이징 작용제는 제거되지 않지만, 사이징을 통한 탄소 함유 원료 공급 가스의 확산 때문에 섬유 물질로의 탄소 나노튜브 합성 및 주입을 방해하지 않는다. 일부 실시예에서, 아세틸렌 가스가 이온화되어서, 탄소 나노튜브 합성을 위한 저온 탄소 플라즈마의 분출을 생성한다. 상기 플라즈마는 촉매-적재된 섬유 물질을 향해 배향된다. 따라서, 일부 실시예에서, 섬유 물질 상에서 탄소 나노튜브를 합성하는 것은 (a) 탄소 플라즈마를 형성하는 단계; 및 (b) 섬유 물질에 배치된 촉매 상에 탄소 플라즈마를 배향하는 단계를 포함한다. 성장된 탄소 나노튜브의 직경은 탄소 나노튜브 형성 촉매의 크기에 따라 결정된다. 일부 실시예에서, CNT 합성을 촉진하기 위해 사이징된 섬유 물질은 약 550℃ 내지 약 800℃로 가열된다. 탄소 나노튜브의 성장을 개시하기 위하여, 불활성 가스(예를 들어, 아르곤, 헬륨, 또는 질소) 및 탄소 함유 원료 공급 가스(예를 들어, 아세틸렌, 에틸렌, 에탄올 또는 메탄올)의 두 가지 이상의 가스가 반응기로 주입된다. 탄소 나노튜브는, 탄소 나노튜브 형성 촉매의 자리에서 성장한다.

일부 실시예에서, CVD 성장 공정은 플라즈마-강화(plasma-enhanced)된다. 성장 공정 동안 전기장을 제공하여 플라즈마가 생성될 수 있다. 이러한 조건에서 성장된 탄소 나노튜브는 전기장의 방향을 따를 수 있다. 따라서, 반응기의 기하학적 구조를 조절해서, 수직으로 배열된 탄소 나노튜브는 상기 탄소 나노튜브가 섬유 물질의 종축에 대해 수직적으로(즉, 방사상 성장) 성장될 수 있다. 일부 실시예에서, 플라즈마는 섬유 물질에 대하여 방사상 성장을 요구하지 않는다. 예를 들어 테이프, 매트, 직물, 플라이 등과 같은 분별되는 면을 갖는 섬유 물질에 대하여, 탄소 나노튜브 형성 촉매는 섬유 물질의 일면 또는 양면에 배치될 수 있다. 마찬가지로, 이러한 조건 하에서, 탄소 나노튜브는 섬유 물질의 일면 또는 양면에서 성장될 수 있다.

전술한 바와 같이, 탄소 나노튜브 합성은 탄소 나노튜브와 함께 스풀가능한 섬유 물질을 주입하기 위한 연속 공정을 제공하기에 충분한 속도로 수행된다. 수많은 장치 구조물은 아래 예시된 바와 같이 이러한 연속적인 합성을 용이하게 한다.

일부 실시예에서, 탄소 나노튜브 주입된 섬유 물질은 "올 플라즈마(all plasma)" 공정으로 제조될 수 있다. 이러한 실시예에서, 섬유 물질은 수많은 플라즈마-매개 단계를 통해서 최종적인 탄소 나노튜브 주입된 섬유 물질을 형성한다. 플자즈마 공정의 제1 단계는, 섬유 표면 개질 단계를 포함할 수 있다. 이는 섬유 물질의 표면을 "조도화(roughing)"하여 전술한 바와 같이 촉매 부착을 용이하게 하는 플라즈마 공정이다. 또한, 전술한 바와 같이, 이로 한정하는 것은 아니나, 아르곤, 헬륨, 산소, 암모니아, 수소 및 질소를 포함하는 임의의 하나 이상의 다양한 다른 가스의 플라즈마를 사용하여 표면 개질을 달성할 수 있다.

표면 개질 이후, 섬유 물질은 촉매 적용으로 진행된다. 본 발명의 올 플라즈마 공정에서, 이 단계는 섬유 물질에 탄소 나노튜브 형성 촉매를 부착하기 위한 플라즈마 공정이다. 전형적으로, 탄소 나노튜브 형성 촉매는 전술한 바와 같이 전이 금속이다. 전이 금속 촉매는 이에 한정하는 것은 아니나, 자성 유체(ferrofluid), 금속 유기물(metal organic), 금속염, 이의 혼합물 또는 기상 운반을 촉진하는 어떠한 다른 조성물을 전구체로서 플라즈마 원료 공급 가스에 첨가될 수 있다. 탄소 나노튜브 형성 촉매는 진공이나 불활성 대기가 요구되지 않는 주변 환경의 실온에서 적용될 수 있다. 일부 실시예에서, 섬유 물질은 촉매 적용 전에 냉각된다.

상기 올 플라즈마 공정에 이어서, 탄소 나노튜브 합성은 탄소 나노튜브 성장 반응기에서 일어난다. 탄소 나노튜브 성장은 플라즈마 강화 화학 기상 증착을 사용해서 달성될 수 있고, 여기서, 탄소 플라즈마는 촉매-적재된 섬유에 분무된다. 탄소 나노튜브 성장은 (전형적으로, 촉매에 따라서 약 500℃ 내지 1000℃ 범위의) 상승된 온도에서 일어나기 때문에, 촉매-적재된 섬유는 탄소 플라즈마에 노출되기 전에 가열될 수 있다. 탄소 나노튜브 주입 공정을 위해, 섬유 물질은 연화가 일어날 때까지 선택적으로 가열될 수 있다. 가열 이후, 섬유 물질은 탄소 플라즈마를 받도록 준비된다. 예를 들어, 탄소 플라즈마는 가스를 이온화할 수 있는 전기장을 통하여, 예를 들어, 아세틸렌, 에틸렌, 에탄올 등과 같은 탄소 함유 원료 공급 가스를 통과시켜서 생성된다. 이러한 저온 탄소 플라즈마는 분무 노즐을 통해서 섬유 물질로 배향된다. 섬유 물질은 플라즈마를 받기 위해 분무 노즐의 약 1cm 이내와 같이, 분무 노즐에 가까이 인접될 수 있다. 일부 실시예에서, 플라즈마 분무기에서 섬유 물질 상부에 가열기가 배치되어 섬유 물질의 상승된 온도를 유지한다.

연속적인 탄소 나노튜브 합성의 다른 양태는 섬유 물질 상에서 직접적으로 탄소 나노튜브의 합성 및 성장을 위한 특정한 장방형 반응기를 포함한다. 상기 반응기는 탄소 나노튜브 주입된 섬유 물질을 제조하는 연속적인 인라인(in-line) 공정으로 사용되도록 고안될 수 있다. 일부 실시예에서, 탄소 나노튜브는 멀티존(multi-zone) 반응기에서, 대기압 및 약 550℃ 내지 800℃ 범위의 상승된 온도에서 화학 기상 증착(chemical vapor deposition, CVD)을 통하여 성장된다. 탄소 나노튜브 합성이 대기압에서 일어나는 점은 섬유 물질로 탄소 나노튜브 주입에 대한 연속적인 공정 라인으로 반응기의 통합을 용이하게 하는 일 요인이다. 이러한 존(zone) 반응기를 사용하는 연속적인 인라인 공정에 부합하는 다른 장점은 탄소 나노튜브 성장이, 당해 기술분야에서 전형적인 다른 절차 및 장치 배열에서의 분(minute) 단위 시간(또는 더 긴 시간)과는 달리, 초(second) 단위로 일어난다는 것이다.

다양한 실시예에 따른 탄소 나노튜브 합성 반응기는 이하의 특징을 포함한다.

장방형 형태의 합성 반응기: 당해 기술분야에서 공지된 전형적인 탄소 나노튜브 합성 반응기의 단면은 원형이다. 이는 예를 들어, 관례적인 이유(예를 들면, 실린더형 반응기가 종종 실험실에서 사용됨) 및 편리성(예를 들면, 유동 역학(flow dynamecs)은 실린더형 반응기에서 모델링하기 쉽고, 가열기 시스템은 원형 튜브(석영 등)를 용이하게 수용함), 제조의 용이성을 포함하는 많은 이유가 있다. 실린더형 관례를 일탈하여, 본 발명은 장방형 단면을 갖는 탄소 나노튜브 합성 반응기를 제공한다. 이러한 일탈의 이유는 하기와 같다:

1) 반응기 용적의 비효율적인 사용. 반응기에 의해 제조되는 많은 섬유 물질은 상대적으로 평면(예를 들어, 평평한 테이프, 시트 유사 형태, 또는 스프레드 토우 또는 로빙)이기 때문에, 원형 단면은 반응기 용적의 비효율적인 사용이다. 이러한 비효율성은 예를 들어, 이하를 포함하여 실린더형 CNT 합성 반응기의 여러 가지 결점을 초래한다: a) 충분한 시스템 퍼지(purge)를 유지하는 단계로서; 증가된 반응기 용적은 동일한 수준의 가스 퍼지를 유지하기 위하여 증가된 가스 유동 속도(gas flow rate)를 요구하며, 이는 개방 환경에서 높은 용적의 탄소 나노튜브 제조에 비효율성을 초래하며, 그리고 b) 증가된 탄소 함유 원료 공급 가스 흐름 속도로서; 상기 a)에 따른, 시스템 퍼지를 위한 불활성 가스 흐름에서의 상대적인 증가는 증가된 탄소 함유 원료 공급 가스 흐름 속도를 요구한다. 예시적인 12K 유리 섬유 로빙의 용적은 장방형 단면을 갖는 합성 반응기의 전체 용적보다 2000배 적은 것으로 고려된다. 균등한 성장 실린더형 반응기에서(즉, 장방형 단면 반응기와 동일한 평면화된 탄소 섬유 물질을 수용하는 폭을 갖는 실린더형 반응기), 유리 섬유 물질의 용적은 챔버 용적보다 17,500배 적다. CVD와 같은 가스 증착 공정이 전형적으로 압력과 온도만의 지배를 받더라도, 용적은 증착의 효율성에 현저한 영향을 미칠 수 있다. 장방형 반응기를 이용하는 경우에 여전히 초과 용적이 존재하며, 이러한 초과 용적은 원하지 않는 반응을 촉진한다. 그러나, 실린더형 반응기는 원하지 않는 반응을 촉진하는데 이용가능한 용적의 약 8배를 갖는다. 경쟁 반응이 일어날 더 큰 기회로 인하여, 실린더형 반응기에서 더 느리게 원하는 반응이 효율적으로 일어난다. 탄소 나노튜브 성장에서 이러한 둔화(slow down)는 연속적인 성장 공정의 전개에 문제가 된다. 장방형 반응기 형태의 다른 이점은 장방형 챔버를 위한 작은 높이를 사용함으로써 반응기 용적이 보다 감소될 수 있어서, 그 용적비는 더 좋아지고 반응이 더 효율적으로 될 수 있다는 것이다. 본 명세서에 개시된 일부 실시예에서, 장방형 합성 반응기의 전체 용적은 합성 반응기를 통과하는 섬유 물질의 전체 용적보다 약 3000배 이하이다. 또한, 일부 실시예에서, 장방형 합성 반응기의 전체 용적은 합성 반응기를 통과하는 섬유 물질의 전체 용적보다 약 4000배 이하이다. 또한, 일부 실시예에서, 장방형 합성 반응기의 전체 용적은 합성 반응기를 통과하는 섬유 물질의 전체 용적보다 약 10,000배 이하이다. 또한, 실린더형 반응기를 사용할 때, 더 많은 탄소 함유 원료 공급 가스는 장방형 단면을 갖는 반응기와 비교하여 동일한 흐름 퍼센트를 제공하는 것이 요구된다. 일부 다른 실시예에서, 합성 반응기는 장방형이 아닌 다각형 형태로 나타나는 단면도를 갖지만, 상대적으로 그와 유사하고 원형 단면을 갖는 반응기와 비교하여 반응 용적에서 유사한 감소를 제공하는 것으로 인식되어야 한다. 그리고, c) 온도 분포의 문제로서, 상대적으로 작은 직경의 반응기가 사용될 때, 챔버의 중심으로부터 챔버의 벽으로 온도 구배는 최소화되지만, 상업적 규모의 제조에 사용되는 것과 같이 크기가 증가하면, 이러한 온도 구배는 증가된다. 온도 구배는 섬유 물질에 걸쳐 생산물의 질적 변화를 초래한다(즉, 품질은 방사성 위치에 따라 변화한다). 이러한 문제는 장방형 단면을 갖는 반응기를 사용할 때 실질적으로 회피된다. 특히, 평면 기질이 사용될 때, 반응기 높이는 기질 규모의 크기가 상향됨에 따라 일정하게 유지될 수 있다. 반응기의 상부 및 하부 사이의 온도 구배는 실질적으로 무시할 수 있고, 결과적으로, 발생되는 열 문제 및 품질 변화가 회피된다.

2) 가스 도입. 일반적으로, 통상적인 기술에서는 튜브형 노(tublar furnace)가 사용되기 때문에, 전형적인 탄소 나노튜브 합성 반응기는 일 단부(one end)에서 가스를 도입하고 다른 단부(other end)에서 반응기를 통하여 이를 끌어당긴다. 본 명세서에서 개시된 일부 실시예에서, 반응기의 측면을 통하여 또는 반응기의 상부 플레이트 및 하부 플레이트를 통하여 대칭적으로, 반응기의 중심 또는 타겟 성장대로 가스가 유도될 수 있다. 이것은 들어오는 원료 공급 가스가 탄소 나노튜브 성장이 가장 활발한 시스템의 가장 고온 부분에서 연속적으로 보충되기 때문에 전체 탄소 나노튜브 성장 속도를 향상시킨다.

지대( Zoning ). 상대적으로 냉각 퍼지(purge) 지대를 제공하는 챔버는 장방형 합성 반응기의 양 단부로부터 연장된다. 출원인은 고온 가스가 외부 환경(즉, 반응기의 외부)과 혼합된다면, 섬유 물질의 분해(degradation)가 증가될 수 있음을 알아내었다. 냉각 퍼지 지대는 내부 시스템과 외부 환경 사이에 버퍼(buffer)를 제공한다. 당해 기술 분야에 공지된 탄소 나노튜브 합성 반응기 구조는 전형적으로 기질이 조심스럽게 (그리고 천천히) 냉각되는 것을 요구한다. 본 발명의 장방형 탄소 나노튜브 성장 반응기의 출구에서 냉각 퍼지 지대는 연속적인 인라인 공정에서 요구되는 바와 같이 단기간의 시간 동안에 냉각을 달성한다.

비접촉, 고온 벽( hot - walled ), 금속 반응기. 일부 실시예에서, 금속(예를 들어, 스테인리스강(stainless steel)) 고온 벽 반응기가 사용된다. 이러한 타입의 반응기 사용은 금속, 특히 스테인리스강은 탄소 증착(즉, 그을음(soot) 및 부산물 형성)되기 더 쉽기 때문에 반직관적으로 보일 수 있다. 따라서, 대부분의 탄소 나노튜브 합성 반응기는 석영 반응기를 사용하는데, 이것은 탄소 증착이 덜하고, 석영이 세척하기에 용이하며, 석영이 시료 관찰을 용이하게 하기 때문이다. 그러나, 출원인은, 스테인리스강에서 증가된 그을음 및 탄소 증착이 더 균일하고, 더 효율적이고, 더 빠르고, 그리고 더 안정한 탄소 나노튜브 성장을 일으키는 것을 관찰하였다. 이론의 경계없이, 대기 수행(atmospheric operation)과 함께, 반응기에서 일어나는 CVD 공정은 확산 제한되는 것으로 나타났다. 즉, 탄소 나노튜브 형성 촉매가 "과잉공급(overfed)"되고, 과다한 탄소는 (부분적인 진공하에서 반응기가 동작하는 것보다) 그것의 상대적으로 높은 분압으로 인해 반응기 시스템에서 활용가능하다. 결과적으로, 개방 시스템에서, 특히 클린(clean) 시스템에서, 과다 탄소는 탄소 나노튜브 형성 촉매의 입자에 접착할 수 있으며, 이는 그들의 탄소 나노튜브 합성 능력을 떨어뜨린다. 일부 실시예에서, 반응기가 금속 반응기 벽에 증착된 그을음을 갖는 "더티(dirty)" 상태일 경우, 장방형 반응기를 고의적으로 실행한다. 반응기의 벽의 단층에 탄소가 증착되면, 탄소는 그 자체 위에 쉽게 증착될 것이다. 일부 활용가능한 탄소가 이러한 메커니즘으로 인하여 "철회(withdrawn)"되기 때문에, 방사상 형태로 남아있는 탄소 원료 공급물질은 촉매가 유해하지않는 속도로 탄소 나노튜브 촉매와 반응한다. 기존 시스템은 "깨끗하게(cleanly)" 작동하나, 연속적인 공정에 대해 개방된다면, 감속된 성장 속도로 크게 감소된 수율의 탄소 나노튜브를 제조한다.

일반적으로, 전술한 바와 같은 탄소 나노튜브 합성 "더티"를 수행하는 것이 유익하더라도, 장치(예를 들어, 가스 매니폴드(manifold) 및 흡입구)의 특정 부분은, 그을음이 장애물(blockage)을 생성할 때, 탄소 나노튜브 성장 공정에 부정적인 영향을 줄 수 있다. 이러한 문제를 해결하기 위해서, 탄소 나노튜브 성장 반응 챔버의 이러한 영역은 실리카, 알루미나, 또는 MgO와 같이 그을음 억제 코팅제(soot inhibiting coating)로 보호될 수 있다. 실제로, 장치의 이러한 부분은 그을음 억제 코팅제로 딥 코팅될 수 있다. INVAR®와 같은 금속이 이러한 코팅제로 사용될 수 있는데, INVAR는 유사한 열팽창계수(coefficient of thermal expansion; CTE)를 가져서, 고온에서 적합한 코팅제의 접착을 보장하고, 중요한 지대에서 그을음이 상당히 크게 성장하는 것을 억제하기 때문이다.

결합된 촉매 환원 및 탄소 나노튜브 합성. 본 명세서에서 공개된 탄소 나노튜브 합성 반응기에서, 촉매 환원 및 탄소 나노튜브 성장은 모두 반응기 내에서 일어난다. 이것은 환원 단계가 분리된 동작으로 수행된다면, 연속적인 공정에서 사용하기에 충분하도록 시기적절이 수행될 수 없기 때문에 중요하다. 당해 기술분야에서 공지된 전형적인 공정에서, 일반적으로, 환원 단계는 수행되는데 1 내지 12 시간이 걸린다. 적어도 부분적으로, 실린더형 반응기를 사용하는 기술 분야에서 일반적인 단부가 아닌, 반응기의 중심에서 탄소 원료 물질 가스가 도입된다는 사실 때문에, 두 개의 동작 모두 본 발명에 따른 반응기에서 일어난다. 환원 공정은 섬유가 가열된 지대로 들어가면서 일어난다. 이러한 점에 의하여, 가스는 (수소 라디칼 상호작용에 의하여) 촉매를 환원시키기 전에, 벽과 반응해서 냉각되는 시간을 가진다. 환원이 일어나는 이러한 전이 영역이 있다. 시스템의 가장 뜨거운 등온 지대에서, 반응기의 중심 근처의 가스 흡입구에 인접해서 일어나는 가장 큰 성장률을 가지고 탄소 나노튜브 성장이 일어난다.

일부 실시예에서, 예를 들어, 토우 또는 로빙을 포함하는 느슨하게 결합된 섬유 물질(예, 유리 로빙)이 사용될 때, 연속적인 공정은 토우 또는 로빙의 스트랜드 및/또는 필라멘트를 펼치는 단계를 포함할 수 있다. 따라서, 토우 또는 로빙이 스풀되지 않을 때, 그것은 예를 들어, 진공 기반의 섬유 스프레딩 시스템(vacumn-based fiber spreading system)을 사용하여 스풀될 수 있다. 예를 들어, 상대적으로 강성일 수 있는 사이즈된 유리 섬유 로빙 사용할 때, 추가적인 가열이 수행되어, 로빙을 "연화(soften)"해서 섬유 스프레딩을 용이하게 할 수 있다. 각각의 필라멘트를 포함하는 스프레드 섬유는 효율적으로 떨어져서 스풀되고 필라멘트의 전체 표면적에 노출되어서, 후속 공정 단계에서 로빙이 더 효율적으로 반응할 수 있게 한다. 예를 들어, 스프레드 토우 또는 로빙은 전술한 바와 같이 플라즈마 시스템으로 구성된 표면 처리 단계를 통과할 수 있다. 조도화된, 스프레드 섬유는 탄소 나노튜브 형성 촉매 딥 배스를 통과할 수 있다. 결과적으로 그 표면에 방사상으로 분포된 촉매 입자를 가지는 유리 로빙의 섬유가 된다. 그 다음, 로빙의 촉매 함유 섬유는, 전술한 장방형 챔버와 같은 적합한 탄소 나노튜브 성장 챔버로 들어가고, 여기서, 대기압 CVD 또는 플라즈마 향상된 CVD(PE-CVD) 공정을 통한 흐름이 사용되어, 수 마이크론(micron)/초(second)와 같이 높은 속도로 탄소 나노튜브를 합성한다. 이제, 방사상으로 배열된 탄소 나노튜브를 갖는 로빙 섬유는 탄소 나노튜브 성장 반응기를 나온다.

본 발명의 다양한 실시예의 활용에 실질적으로 영향을 미치지 않는 변경은 본 명세서에서 제공된 발명의 범위 이내에 포함되는 것으로 이해되어야 한다. 본 발명이 개시된 실시예를 참조하여 설명되었지만, 이것은 단지 본 발명의 예시라는 것을 당업자는 쉽게 이해할 것이다. 하기의 청구항에 의해 정의되는, 본 발명의 사상을 벗어나지 않는 다양한 변경이 이루어질 수 있다는 것을 이해해야 한다.

Claims (35)

- 여과 매질을 포함하는 여과 시스템으로서,

상기 여과 매질은, 탄소 나노튜브 주입된 섬유 물질을 포함하는 스풀가능한 길이의 복수의 섬유를 포함하는, 여과 시스템.

- 제1항에 있어서,

상기 복수의 섬유는 얀, 섬유 토우, 테이프, 브레이드, 직물, 부직물, 섬유 플라이 및 섬유 매트로 구성된 그룹으로부터 선택된 형태를 포함하는, 여과 시스템.

- 제1항에 있어서,

적어도 하나의 딥 롤러 및 적어도 하나의 조절 롤러를 더 포함하는, 여과 시스템.

- 제1항에 있어서,

제1 릴 및 제2 릴을 포함하는 릴투릴(reel-to-reel) 공정 시스템을 더 포함하며;

상기 여과 매질은 제1 릴에서 제2 릴로 수송되는, 여과 시스템.

- 제1항에 있어서,

상기 여과 매질은 복수의 롤러 상에 연속적으로 수송되는 폐쇄 루프(closed loop) 구조를 포함하는, 여과 시스템.

- 제1항에 있어서,

상기 여과 매질이 이를 통해 수송되는 적어도 하나의 프레스 롤러를 더 포함하는, 여과 시스템.

- 제6항에 있어서,

상기 적어도 하나의 프레스 롤러에서 상기 여과 매질로부터 제거되는 어떠한 액체를 격리시키기 위해 작동하는 적어도 하나의 수집 장치를 더 포함하는, 여과 시스템.

- 제6항에 있어서,

상기 여과 매질이 이를 통해 수송되는 적어도 하나의 화학적 추출 배스(chemical extraction bath)를 더 포함하는, 여과 시스템.

- 제8항에 있어서,

상기 적어도 하나의 프레스 롤러에서 상기 여과 매질로부터 제거되는 어떠한 액체를 격리시키기 위해 작동하는 적어도 하나의 수집 장치를 더 포함하는, 여과 시스템.

- 제1항에 있어서,

상기 여과 매질이 이를 통해 수송되는 적어도 하나의 화학적 추출 배스를 더 포함하는, 여과 시스템.

- 제1 릴 및 제2 릴을 포함하는, 릴투릴 공정 시스템;

상기 릴투릴 공정 시스템과 연결된 여과 매질로서, 탄소 나노튜브 주입된 섬유 물질을 포함하는 연속적인 길이의 복수의 섬유를 포함하는, 여과 매질;

적어도 하나의 조절 롤러 및 적어도 하나의 딥 롤러로서, 상기 여과 매질이 이에 대해 텐션된(tensioned), 조절 롤러 및 딥 롤러; 및

상기 여과 매질이 이를 통해 수송되는, 적어도 하나의 프레스 롤러

를 포함하는, 여과 시스템.

- 제11항에 있어서,

상기 복수의 섬유는 얀, 섬유 토우, 테이프, 브레이드, 직물, 부직물, 섬유 플라이 및 섬유 매트로 구성된 그룹으로부터 선택된 형태를 포함하는, 여과 시스템.

- 제11항에 있어서,

상기 적어도 하나의 프레스 롤러에서 상기 여과 매질로부터 제거되는 어떠한 액체를 격리시키기 위해 작동하는 적어도 하나의 수집 장치를 더 포함하는, 여과 시스템.

- 제11항에 있어서,

상기 여과 매질이 이를 통해 수송되는 적어도 하나의 화학적 추출 배스를 더 포함하는, 여과 시스템.

- 제14항에 있어서,

상기 적어도 하나의 프레스 롤러에서 상기 여과 매질로부터 제거되는 어떠한 액체를 격리시키기 위해 작동하는 적어도 하나의 수집 장치를 더 포함하는, 여과 시스템.

- 탄소 나노튜브 주입된 섬유 물질을 포함하는 스풀가능한 길이의 복수의 섬유를 포함하는 여과 매질을 제공하는 단계;

소수성 물질을 포함하는 액체 매질을 통하여 상기 여과 매질을 수송하는 단계;

상기 여과 매질 상의 상기 액체 매질로부터 상기 소수성 물질의 적어도 일부를 수착(sorbing)시키는 단계; 및

상기 소수성 물질을 수착한 후, 적어도 하나의 프레스 롤러를 통하여 상기 여과 매질을 수송하는 단계를 포함하는, 방법.

- 제16항에 있어서,

수집 장치에서 상기 적어도 하나의 프레스 롤러에서 제거되는 어떠한 소수성 물질을 격리시키는 단계를 더 포함하는, 방법.

- 제16항에 있어서,

상기 복수의 섬유는 얀, 섬유 토우, 테이프, 브레이드, 직물, 부직물, 섬유 플라이 및 섬유 매트로 구성된 그룹으로부터 선택된 형태를 포함하는, 방법.

- 제16항에 있어서,

액체 매질을 통하여 상기 여과 매질을 수송하는 단계는 적어도 하나의 조절 롤러 및 적어도 하나의 딥 롤러를 거쳐 상기 여과 매질을 통과시키는 단계를 포함하는, 방법.

- 제16항에 있어서,

상기 여과 매질은 제1 릴과 제2 릴 사이의 릴투릴 공정 시스템으로 수송되는, 방법.

- 제16항에 있어서,

상기 여과 매질은 복수의 롤러를 거쳐 연속적으로 수송되는 폐쇄 루프 구조를 포함하는, 방법.

- 제16항에 있어서,

상기 소수성 물질을 수착한 후에, 적어도 하나의 화학적 추출 배스를 통하여 상기 여과 매질을 수송하는 단계를 더 포함하는, 방법.

- 제22항에 있어서,

수집 장치에서 상기 적어도 하나의 프레스 롤러에서 제거되는 어떠한 소수성 물질을 격리시키는 단계를 더 포함하는, 방법.

- 제16항에 있어서,

상기 액체 매질은 혼합된 소수성 물질을 함유하는 수상(aqueous phase)을 포함하는, 방법.

- 제24항에 있어서,

상기 혼합된 소수성 물질은 오일을 포함하는, 방법.

- 제16항에 있어서,

상기 액체 매질은 이중 층을 포함하는, 방법.

- 제26항에 있어서,

상기 이중 층은 유-수(oil-water) 이중 층을 포함하는, 방법.

- 제16항에 있어서,

상기 액체 매질은 지하 층(subterranean formation) 내의 오일을 포함하는, 방법.

- 제16항에 있어서,

상기 액체 매질은 미량의 유기 오염물을 함유하는 수원을 포함하는, 방법.

- 제16항에 있어서,

상기 액체 매질은 발효 배양액(fermentation broth)을 포함하는, 방법.

- 여과 매질을 제공하는 단계로서, 상기 여과 매질은 제1 릴 및 제2 릴을 포함하는 릴투릴 공정 시스템과 연결된 탄소 나노튜브 주입된 섬유 물질을 포함하는 스풀가능한 길이의 복수의 섬유를 포함하는, 여과 매질 제공 단계;

소수성 물질을 포함하는 액체 매질을 통하여 상기 여과 매질을 수송하는 단계;

상기 여과 매질 상의 상기 액체 매질로부터 상기 소수성 물질의 적어도 일부를 수착시키는 단계;

상기 소수성 물질을 수착시킨 후에, 상기 적어도 하나의 프레스 롤러를 통하여 상기 여과 매질을 수송하는 단계; 및

수집 장치에서 상기 적어도 하나의 프레스 롤러에서 제거된 어떠한 소수성 물질을 격리시키는 단계

를 포함하는, 방법.

- 제31항에 있어서,

상기 소수성 물질을 수착시킨 후에, 적어도 하나의 화학적 추출 배스를 통하여 상기 여과 매질을 수송하는 단계를 더 포함하는, 방법.

- 제31항에 있어서,

상기 복수의 섬유는 얀, 섬유 토우, 테이프, 브레이드, 질물, 부직물, 섬유 플라이 및 섬유 매트로 구성된 그룹으로부터 선택된 형태를 포함하는, 방법.

- 제31항에 있어서,

액체 매질을 통하여 상기 여과 매질을 수송하는 단계는 적어도 하나의 조절 롤러 및 적어도 하나의 딥 롤러를 통과시키는 단계를 포함하는, 방법.

- 탄소 나노튜브 주입된 섬유 물질을 포함하는 스풀가능한 길이의 복수의 섬유를 포함하는 여과 매질을 제공하는 단계;

미량의 소수성 화합물을 포함하는 액체 매질을 통하여 상기 여과 매질을 수송하는 단계;

상기 여과 매질 상의 액체 매질로부터 상기 미량의 소수성 화합물의 적어도 일부를 수착시키는 단계; 및

상기 여과 매질로부터 상기 미량의 소수성 화합물을 분리하는 단계

를 포함하는, 방법.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US29770410P | 2010-01-22 | 2010-01-22 | |

| US61/297,704 | 2010-01-22 | ||

| PCT/US2011/022163 WO2011091329A1 (en) | 2010-01-22 | 2011-01-21 | Filtration systems and methods related thereto using carbon nanotube-infused fiber materials of spoolable length as a moving filtration medium |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| KR20120127712A true KR20120127712A (ko) | 2012-11-23 |

Family

ID=44307248

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| KR1020127019131A KR20120127712A (ko) | 2010-01-22 | 2011-01-21 | 이동식 여과 매질로서 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질을 이용한 여과 시스템 및 그와 관련된 방법 |

Country Status (10)

| Country | Link |

|---|---|

| US (1) | US20110180478A1 (ko) |

| EP (1) | EP2525921A1 (ko) |

| JP (1) | JP2013517929A (ko) |

| KR (1) | KR20120127712A (ko) |

| CN (1) | CN102712012A (ko) |

| AU (1) | AU2011207405A1 (ko) |

| BR (1) | BR112012016567A2 (ko) |

| CA (1) | CA2782877A1 (ko) |

| WO (1) | WO2011091329A1 (ko) |

| ZA (1) | ZA201204074B (ko) |

Families Citing this family (10)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US8728575B2 (en) * | 2012-05-18 | 2014-05-20 | Xuesong Li | Method for synthesizing a thin film |

| WO2013185874A2 (de) * | 2012-06-14 | 2013-12-19 | Irema-Filter Gmbh | Filtermedium aus synthetischem polymer |

| US8911931B2 (en) | 2012-07-18 | 2014-12-16 | Lockheed Martin Corporation | Spiral design graphene nanoribbon |

| CN104718170A (zh) | 2012-09-04 | 2015-06-17 | Ocv智识资本有限责任公司 | 碳强化的增强纤维在含水或非水介质内的分散 |

| EP2784176B1 (en) | 2013-03-28 | 2018-10-03 | Applied Materials, Inc. | Deposition platform for flexible substrates |

| DE102013008402A1 (de) | 2013-05-16 | 2014-11-20 | Irema-Filter Gmbh | Faservlies und Verfahren zur Herstellung desselben |

| GB201412656D0 (en) | 2014-07-16 | 2014-08-27 | Imp Innovations Ltd | Process |

| DE102014117506A1 (de) | 2014-11-28 | 2016-06-02 | Filta Co., Ltd | Filtermedium mit großem Faltenabstand |

| CN110424355B (zh) * | 2019-08-12 | 2021-04-13 | 浙江海洋大学 | 一种沉降式原油泄漏收集装置 |

| RU2770063C1 (ru) * | 2020-12-21 | 2022-04-14 | Федеральное государственное бюджетное образовательное учреждение высшего образования "Казанский национальный исследовательский технический университет им. А.Н. Туполева-КАИ" (КНИТУ-КАИ) | Устройство для очистки сточных вод от масел, нефти, нефтепродуктов |

Family Cites Families (19)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US2412707A (en) * | 1943-06-07 | 1946-12-17 | Harold M Barnett | Process for carotene extraction |

| US3310172A (en) * | 1963-02-28 | 1967-03-21 | Manitowoc Engineering Corp | Apparatus for filtering liquid |

| US3304855A (en) * | 1963-05-15 | 1967-02-21 | H G Molenaar & Company Proprie | Extractor means for extracting liquid from a liquids containing mass |

| US4566969A (en) * | 1981-09-29 | 1986-01-28 | Crane & Co., Inc. | Rolling filter apparatus |

| US5108623A (en) * | 1990-11-19 | 1992-04-28 | Gould Inc. | Moving web filter assembly |

| JP3367380B2 (ja) * | 1997-05-15 | 2003-01-14 | 株式会社大林組 | 土壌汚染物質の除去方法および除去装置 |

| US6265466B1 (en) * | 1999-02-12 | 2001-07-24 | Eikos, Inc. | Electromagnetic shielding composite comprising nanotubes |

| RU2184086C1 (ru) * | 2001-04-02 | 2002-06-27 | Петрик Виктор Иванович | Способ удаления нефти, нефтепродуктов и/или химических загрязнителей из жидкости, и/или газа и/или с поверхности |

| ES2537408T3 (es) * | 2005-09-01 | 2015-06-08 | Seldon Technologies, Inc | Fabricación a gran escala de material nanoestructurado |

| EP2024283A2 (en) * | 2006-05-19 | 2009-02-18 | Massachusetts Institute of Technology | Continuous process for the production of nanostructures including nanotubes |

| WO2008060571A2 (en) * | 2006-11-13 | 2008-05-22 | Aurora Biofuels, Inc. | Methods and compositions for production and purification of biofuel from plants and microalgae |

| US20120189846A1 (en) * | 2007-01-03 | 2012-07-26 | Lockheed Martin Corporation | Cnt-infused ceramic fiber materials and process therefor |

| US8951631B2 (en) * | 2007-01-03 | 2015-02-10 | Applied Nanostructured Solutions, Llc | CNT-infused metal fiber materials and process therefor |

| US8158217B2 (en) * | 2007-01-03 | 2012-04-17 | Applied Nanostructured Solutions, Llc | CNT-infused fiber and method therefor |

| WO2008090992A1 (ja) * | 2007-01-26 | 2008-07-31 | Osaka Prefecture University Public Corporation | 吸着物分離装置および吸着物の連続分離方法 |

| CN101376497B (zh) * | 2007-08-31 | 2011-06-22 | 清华大学 | 碳纳米管复合材料预制件及其制备方法 |

| US9725314B2 (en) * | 2008-03-03 | 2017-08-08 | Performancy Polymer Solutions, Inc. | Continuous process for the production of carbon nanofiber reinforced continuous fiber preforms and composites made therefrom |

| US20110171469A1 (en) * | 2009-11-02 | 2011-07-14 | Applied Nanostructured Solutions, Llc | Cnt-infused aramid fiber materials and process therefor |

| TW201217827A (en) * | 2010-10-29 | 2012-05-01 | Cheng Uei Prec Ind Co Ltd | Anti-fingerprint coating, product having anti-fingerprint coating and manufacture method thereof |

-

2011

- 2011-01-21 JP JP2012550181A patent/JP2013517929A/ja not_active Ceased

- 2011-01-21 CA CA2782877A patent/CA2782877A1/en not_active Abandoned

- 2011-01-21 US US13/011,826 patent/US20110180478A1/en not_active Abandoned

- 2011-01-21 EP EP11735281A patent/EP2525921A1/en not_active Withdrawn

- 2011-01-21 KR KR1020127019131A patent/KR20120127712A/ko not_active Application Discontinuation

- 2011-01-21 CN CN2011800059141A patent/CN102712012A/zh active Pending

- 2011-01-21 WO PCT/US2011/022163 patent/WO2011091329A1/en active Application Filing

- 2011-01-21 AU AU2011207405A patent/AU2011207405A1/en not_active Abandoned

- 2011-01-21 BR BR112012016567A patent/BR112012016567A2/pt not_active IP Right Cessation

-

2012

- 2012-06-04 ZA ZA2012/04074A patent/ZA201204074B/en unknown

Also Published As

| Publication number | Publication date |

|---|---|

| WO2011091329A1 (en) | 2011-07-28 |

| BR112012016567A2 (pt) | 2016-04-05 |

| JP2013517929A (ja) | 2013-05-20 |

| AU2011207405A1 (en) | 2012-06-21 |

| US20110180478A1 (en) | 2011-07-28 |

| CA2782877A1 (en) | 2011-07-28 |

| CN102712012A (zh) | 2012-10-03 |

| EP2525921A1 (en) | 2012-11-28 |

| ZA201204074B (en) | 2013-02-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| KR20120127712A (ko) | 이동식 여과 매질로서 스풀가능한 길이의 탄소 나노튜브 주입된 섬유 물질을 이용한 여과 시스템 및 그와 관련된 방법 | |

| KR101877475B1 (ko) | 탄소 나노튜브가 성장된 탄소 섬유 기판 및 그의 제조 방법 | |

| KR101770194B1 (ko) | Cnt 주입 금속 섬유 물질 및 그 방법 | |

| KR101928128B1 (ko) | 탄소나노구조를 함유하는 하이브리드 섬유의 대규모 제조 장치 및 방법 및 관련 물질 | |

| AU2012326007B2 (en) | Systems and methods for continuously producing carbon nanostructures on reusable substrates | |

| KR102223303B1 (ko) | 탄소 나노구조물 층의 제조 방법 | |

| US20110297892A1 (en) | Cnt-infused fibers in thermoplastic matrices | |

| US20120058296A1 (en) | Metal substrates having carbon nanotubes grown thereon and processes for production thereof | |

| US20140093728A1 (en) | Carbon nanostructures and methods of making the same |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| WITN | Application deemed withdrawn, e.g. because no request for examination was filed or no examination fee was paid |