JP6973771B2 - Construction method of underground structure - Google Patents

Construction method of underground structure Download PDFInfo

- Publication number

- JP6973771B2 JP6973771B2 JP2017045831A JP2017045831A JP6973771B2 JP 6973771 B2 JP6973771 B2 JP 6973771B2 JP 2017045831 A JP2017045831 A JP 2017045831A JP 2017045831 A JP2017045831 A JP 2017045831A JP 6973771 B2 JP6973771 B2 JP 6973771B2

- Authority

- JP

- Japan

- Prior art keywords

- underground structure

- existing

- powder

- curing

- thermoplastic resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 238000010276 construction Methods 0.000 title claims description 39

- 239000000463 material Substances 0.000 claims description 163

- 239000008187 granular material Substances 0.000 claims description 101

- 239000000843 powder Substances 0.000 claims description 98

- 239000000470 constituent Substances 0.000 claims description 71

- 229920005992 thermoplastic resin Polymers 0.000 claims description 49

- 239000000853 adhesive Substances 0.000 claims description 34

- 230000001070 adhesive effect Effects 0.000 claims description 34

- 238000000034 method Methods 0.000 claims description 22

- 238000009434 installation Methods 0.000 claims description 21

- 238000011900 installation process Methods 0.000 claims description 20

- 238000010438 heat treatment Methods 0.000 claims description 10

- 238000001723 curing Methods 0.000 description 43

- 239000010865 sewage Substances 0.000 description 40

- 229920001187 thermosetting polymer Polymers 0.000 description 26

- 230000004048 modification Effects 0.000 description 19

- 238000012986 modification Methods 0.000 description 19

- 229920001971 elastomer Polymers 0.000 description 13

- 239000005060 rubber Substances 0.000 description 13

- 238000010586 diagram Methods 0.000 description 12

- 230000002093 peripheral effect Effects 0.000 description 12

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 12

- 239000011248 coating agent Substances 0.000 description 11

- 238000000576 coating method Methods 0.000 description 11

- 239000000835 fiber Substances 0.000 description 11

- 229920005989 resin Polymers 0.000 description 10

- 239000011347 resin Substances 0.000 description 10

- 239000011324 bead Substances 0.000 description 7

- 230000000630 rising effect Effects 0.000 description 6

- 238000007664 blowing Methods 0.000 description 5

- 239000003822 epoxy resin Substances 0.000 description 4

- 239000002245 particle Substances 0.000 description 4

- 229920000647 polyepoxide Polymers 0.000 description 4

- -1 polyethylene Polymers 0.000 description 4

- 238000011144 upstream manufacturing Methods 0.000 description 4

- 239000004035 construction material Substances 0.000 description 3

- 239000008188 pellet Substances 0.000 description 3

- 229920005749 polyurethane resin Polymers 0.000 description 3

- 239000004925 Acrylic resin Substances 0.000 description 2

- 229920000178 Acrylic resin Polymers 0.000 description 2

- 239000004831 Hot glue Substances 0.000 description 2

- 239000004698 Polyethylene Substances 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 239000002184 metal Substances 0.000 description 2

- 229910052751 metal Inorganic materials 0.000 description 2

- 238000000016 photochemical curing Methods 0.000 description 2

- 229920000573 polyethylene Polymers 0.000 description 2

- 239000004800 polyvinyl chloride Substances 0.000 description 2

- 229920000915 polyvinyl chloride Polymers 0.000 description 2

- 238000005507 spraying Methods 0.000 description 2

- OKTJSMMVPCPJKN-UHFFFAOYSA-N Carbon Chemical compound [C] OKTJSMMVPCPJKN-UHFFFAOYSA-N 0.000 description 1

- 229910001018 Cast iron Inorganic materials 0.000 description 1

- 239000004743 Polypropylene Substances 0.000 description 1

- 239000004372 Polyvinyl alcohol Substances 0.000 description 1

- 229920002978 Vinylon Polymers 0.000 description 1

- 239000006096 absorbing agent Substances 0.000 description 1

- 239000000654 additive Substances 0.000 description 1

- 125000002723 alicyclic group Chemical group 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 229910052799 carbon Inorganic materials 0.000 description 1

- 239000000919 ceramic Substances 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 239000000428 dust Substances 0.000 description 1

- 230000003028 elevating effect Effects 0.000 description 1

- 239000011521 glass Substances 0.000 description 1

- 230000007774 longterm Effects 0.000 description 1

- 239000000113 methacrylic resin Substances 0.000 description 1

- 238000000465 moulding Methods 0.000 description 1

- 239000000088 plastic resin Substances 0.000 description 1

- 239000004014 plasticizer Substances 0.000 description 1

- 229920006122 polyamide resin Polymers 0.000 description 1

- 229920001721 polyimide Polymers 0.000 description 1

- 239000009719 polyimide resin Substances 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 229920001343 polytetrafluoroethylene Polymers 0.000 description 1

- 239000004810 polytetrafluoroethylene Substances 0.000 description 1

- 229920002451 polyvinyl alcohol Polymers 0.000 description 1

- 239000011148 porous material Substances 0.000 description 1

- 239000004576 sand Substances 0.000 description 1

- 239000008400 supply water Substances 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Landscapes

- Sewage (AREA)

- Underground Structures, Protecting, Testing And Restoring Foundations (AREA)

Description

本発明は、地下構造物の底部に、流路を形成する溝を備えた底面を施工する地下構造物の施工方法に関する。 The present invention, on the bottom of the underground structures, about the construction how the underground construction for applying a bottom provided with a groove for forming a flow path.

個別住居からの汚水や下水を地中の本管に排出する際、地中に埋設した地下構造物を通過させることがある。この地下構造物は、汚水桝、下水桝、排水桝、接続桝等、様々な呼ばれ方をしているが、その底面には、流路を形成する溝(インバート)が設けられている。 When sewage or sewage from individual dwellings is discharged to the main underground, it may pass through underground structures buried in the ground. This underground structure is called variously as a sewage basin, a sewage basin, a drainage basin, a connecting basin, etc., and a groove (invert) forming a flow path is provided on the bottom surface thereof.

こういった地下構造物では、長年の使用や地震等により、内部に亀裂、破損等の損傷を生じることがある。内部に亀裂、破損等の損傷が生じた地下構造物では、その地下構造物の既設の底面や既設の縦壁をライニング部材で覆うことで補修される。以下、補修される地下構造物における、補修前の既設の底面を既設底面と称し、また、補修前の既設の縦壁を既設縦壁と称して、補修後の底面および補修後の縦壁と区別する場合がある。また、新規に設置する地下構造物では、地下構造物の基礎底面に溝を設けることで底面が施工される。 In such an underground structure, damage such as cracks and breakage may occur inside due to long-term use or an earthquake. Underground structures that have been damaged such as cracks or breaks inside are repaired by covering the existing bottom surface and existing vertical walls of the underground structure with lining members. Hereinafter, in the underground structure to be repaired, the existing bottom surface before repair is referred to as an existing bottom surface, and the existing vertical wall before repair is referred to as an existing vertical wall, and the bottom surface after repair and the vertical wall after repair are referred to. Sometimes we make a distinction. Further, in the newly installed underground structure, the bottom surface is constructed by providing a groove in the bottom surface of the foundation of the underground structure.

従来、地下構造物の既設底面等を補修する技術として、未硬化の樹脂が含浸された未硬化被覆部材を既設底面等に敷設した後、地下構造物の既設底面等の形状に合わせて加圧用膨脹体を膨らませることで、その加圧用膨脹体によって未硬化被覆部材を地下構造物の既設底面等に押圧させながら未硬化の樹脂を硬化させる技術が提案されている(例えば、特許文献1等参照)。特許文献1に記載された技術では、加圧用膨脹体を取り付けるガイド治具が用いられており、このガイド治具の平面形状を溝の形状に合わせて変えることで、溝の形状がストレートタイプでない場合にも対応しようとする点が記載されている。

Conventionally, as a technique for repairing an existing bottom surface of an underground structure, an uncured covering member impregnated with an uncured resin is laid on the existing bottom surface, etc., and then pressurized according to the shape of the existing bottom surface, etc. of the underground structure. A technique has been proposed in which an uncured resin is cured while the uncured covering member is pressed against an existing bottom surface or the like of an underground structure by inflating the expander (for example,

ここで、底面の溝は、地下構造物が設置される現場の配管等の状況に合わせて施工されるため、その形状や大きさ等は地下構造物毎に異なり、複数に分岐する場合もある等、溝の形態は様々となる。しかしながら、特許文献1に記載された技術では、溝の形態によっては加圧膨張体が溝に対応した形状に膨張せず、底面の溝を所望の形態に施工することが難しい場合がある。

Here, since the groove on the bottom is constructed according to the situation of the piping at the site where the underground structure is installed, the shape and size of the groove may differ depending on the underground structure and may be branched into a plurality of branches. Etc., the form of the groove varies. However, in the technique described in

本発明は上記事情に鑑み、底面の溝を所望の形態に施工しやすくする工夫がなされた地下構造物の施工方法を提供することを目的とする。 In view of the above circumstances, and an object thereof is to provide a construction how underground structures devised to facilitate construction the groove of the bottom surface into a desired form has been made.

上記目的を解決する本発明の地下構造物の施工方法は、

地下構造物の底部に、流路を形成する溝を備えた底面を施工する地下構造物の施工方法であって、

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、流路を形成する溝を備えた既設底面を有するものであり、

前記底面構成材料が、熱可塑性樹脂を素材とする熱可塑性樹脂粉粒体からなり、

前記材料設置工程が、前記熱可塑性樹脂粉粒体を、前記既設底面の全部又は一部を覆う状態に配置し、該熱可塑性樹脂粉粒体を加熱することで溶融状態とする工程であることを特徴とする。

The construction method of the underground structure of the present invention that solves the above object is

It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

Possess a material curing step of curing the bottom construction material,

The bottom portion has an existing bottom surface provided with a groove forming a flow path.

The bottom constituent material is made of a thermoplastic resin powder or granular material made of a thermoplastic resin.

The material installation step is a step of arranging the thermoplastic resin powder or granular material in a state of covering all or a part of the existing bottom surface and heating the thermoplastic resin powder or granular material to bring it into a molten state. It is characterized by.

ここで、前記熱可塑性樹脂粉粒体には、ペレットやチップ等の粒体、ビーズやグラニュール等の顆粒および各種粉体を含み、その粒度は限定されるものではない。 Here, the thermoplastic resin powder granules include granules such as pellets and chips, granules such as beads and granules, and various powders, and the particle size thereof is not limited.

前記底面構成材料に前記熱可塑性樹脂粉粒体を用いれば、該熱可塑性樹脂粉粒体を、前記既設底面の全部又は一部を覆う状態に配置すればよいため、様々な形態の溝への対応がより容易になる。 If the thermoplastic resin powder or granular material is used as the bottom surface constituent material, the thermoplastic resin powder or granular material may be arranged so as to cover all or part of the existing bottom surface, so that the groove can be formed in various forms. Correspondence becomes easier.

また、上記目的を解決する本発明の地下構造物の施工方法は、

地下構造物の底部に、流路を形成する溝を備えた底面を施工する地下構造物の施工方法であって、

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、流路を形成する溝を備えた既設底面を有するものであり、

前記底面構成材料が、接着剤が付与された粉粒体からなり、

前記材料設置工程が、前記接着剤を溶融状態とした前記粉粒体で、前記既設底面の全部又は一部を覆う工程であり、

記材料硬化工程が、前記接着剤を硬化させる工程であることを特徴とする。

In addition, the construction method of the underground structure of the present invention that solves the above object is

It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It has a material curing step of curing the bottom constituent material.

The bottom portion has an existing bottom surface provided with a groove forming a flow path.

The bottom constituent material is composed of powders and granules to which an adhesive is applied.

The material installation step is a step of covering all or a part of the existing bottom surface with the powder or granular material in which the adhesive is in a molten state.

Serial material curing step, wherein the step der Rukoto curing the adhesive.

ここで、前記接着剤は、熱硬化型、光硬化型又は水硬化型の接着剤であってもよい。また、前記接着剤は、前記粉粒体を前記既設底面の全部又は一部を覆う状態に配置する前に該粉粒体にコーティングしてもよいし、該既設底面の全部又は一部を覆った状態で該粉粒体に付与してもよい。さらに、前記底面構成材料は、水硬化型の接着剤が付与された粉粒体からなり、前記材料設置工程では、該粉粒体を前記既設底面の全部又は一部に配置する前に、該既設底面の全部又は一部に水を塗布又は散布しておいてもよい。また、前記粉粒体には、ペレットやチップ等の粒体、ビーズやグラニュール等の顆粒および各種粉体を含み、その粒度は限定されるものではない。 Here, the adhesive may be a thermosetting type, a photo-curing type, or a water-curing type adhesive. Further, the adhesive may coat the powder or granular material before arranging the powder or granular material in a state of covering all or a part of the existing bottom surface, or may cover all or a part of the existing bottom surface. It may be applied to the powder or granular material in a state of being. Further, the bottom surface constituent material is composed of powder or granular material to which a water-curable adhesive is applied, and in the material installation step, the powder or granular material is said to be before being arranged on all or a part of the existing bottom surface. Water may be applied or sprayed on all or part of the existing bottom surface. Further, the powder or granular material includes granules such as pellets and chips, granules such as beads and granules, and various powders, and the particle size thereof is not limited.

接着剤が付与された粉粒体を前記底面構成材料に用いれば、該接着剤を硬化させることで前記材料硬化工程が完了し、作業効率を向上させることができる。 If the powder or granular material to which the adhesive is applied is used as the bottom surface constituent material, the material curing step can be completed by curing the adhesive, and the work efficiency can be improved.

さらに、上記目的を解決する本発明の地下構造物の施工方法は、

地下構造物の底部に、流路を形成する溝を備えた底面を施工する地下構造物の施工方法であって、

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、平面状の基礎底面を有するものであり、

前記底面構成材料が、熱可塑性樹脂を素材とする熱可塑性樹脂粉粒体からなり、

前記材料設置工程が、前記熱可塑性樹脂粉粒体を、前記基礎底面を覆う状態に配置し、該熱可塑性樹脂粉粒体を加熱することで溶融状態とする工程であり、

前記材料設置工程によって前記基礎底面に設けた前記底面構成材料に溝を形成する溝形成工程を有することを特徴とする。

Further, the construction method of the underground structure of the present invention that solves the above object is

It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It has a material curing step of curing the bottom constituent material.

The bottom portion has a flat foundation bottom surface.

The bottom constituent material is made of a thermoplastic resin powder or granular material made of a thermoplastic resin.

The material installation step is a step of arranging the thermoplastic resin powder or granular material in a state of covering the bottom surface of the foundation and heating the thermoplastic resin powder or granular material to bring it into a molten state.

Characterized in that it have a groove forming step of forming a groove in the bottom surface construction material provided on said foundation bottom by the material placing step.

ここで、前記材料設置工程と前記溝形成工程は、その全部又は一部を並行して実施してもよい。また、前記溝形成工程と前記材料硬化工程は、その全部又は一部を並行して実施してもよい。 Here, the material setting step and the groove forming step may be carried out in whole or in part in parallel. Further, the groove forming step and the material hardening step may be carried out in whole or in part in parallel.

この施工方法は、主として、溝を備えた底面を有する地下構造物を新規に設置する場合に用いられる。 This construction method is mainly used when a new underground structure having a bottom surface with a groove is installed.

また、上記目的を解決する本発明の地下構造物の施工方法は、

地下構造物の底部に、流路を形成する溝を備えた底面を施工する地下構造物の施工方法であって、

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、平面状の基礎底面を有するものであり、

前記底面構成材料が、接着剤が付与された粉粒体からなり、

前記材料設置工程が、前記接着剤を溶融状態とした前記粉粒体で、前記基礎底面を覆う工程であり、

前記材料硬化工程が、前記接着剤を硬化させる工程であり、

前記材料設置工程によって前記基礎底面に設けた前記底面構成材料に溝を形成する溝形成工程を有することを特徴とする。

In addition, the construction method of the underground structure of the present invention that solves the above object is

It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It has a material curing step of curing the bottom constituent material.

The bottom portion has a flat foundation bottom surface.

The bottom constituent material is composed of powders and granules to which an adhesive is applied.

The material installation step is a step of covering the bottom surface of the foundation with the powder or granular material in which the adhesive is in a molten state.

The material curing step is a step of curing the adhesive.

Characterized in that it have a groove forming step of forming a groove in the bottom surface construction material provided on said foundation bottom by the material placing step.

ここで、前記溝形成工程と前記材料硬化工程は、その全部又は一部を並行して実施してもよいし、該溝形成工程を実施した後に該材料硬化工程を実施してもよい。また、前記接着剤は、熱硬化型、光硬化型又は水硬化型の接着剤であってもよい。さらに、前記接着剤は、前記基礎底面を覆う状態に配置する前に前記粉粒体にコーティングしてもよいし、該基礎底面を覆った状態で該粉粒体に付与してもよい。 Here, the groove forming step and the material curing step may be carried out in whole or in part in parallel, or the material hardening step may be carried out after the groove forming step is carried out. Further, the adhesive may be a thermosetting type, a photocuring type or a water curing type adhesive. Further, the adhesive may be coated on the powder or granular material before being placed in a state of covering the bottom surface of the foundation, or may be applied to the powder or granular material in a state of covering the bottom surface of the foundation.

この施工方法も、主として、溝を備えた底面を有する地下構造物を新規に設置する場合に用いられる。 This construction method is also mainly used when a new underground structure having a bottom surface with a groove is installed.

上記目的を解決する本発明の地下構造物は、

流路を形成する溝を備えた底面を有する地下構造物であって、

前記底面が、請求項1〜4のうちいずれか1項記載の地下構造物の施工方法によって施工されたものであることを特徴とする。

The underground structure of the present invention that solves the above object is

An underground structure having a bottom surface with grooves forming a flow path.

It is characterized in that the bottom surface is constructed by the construction method of the underground structure according to any one of

本発明によれば、底面の溝を所望の形態に施工しやすくする工夫がなされた地下構造物の施工方法を提供することができる。 According to the present invention, it is possible to provide a construction how underground structures devised to facilitate construction the groove of the bottom surface into a desired form has been made.

以下、図面を参照して本発明の実施の形態を説明する。 Hereinafter, embodiments of the present invention will be described with reference to the drawings.

まず、本発明の地下構造物の施工方法の対象になる地下構造物について説明する。ここにいう地下構造物とは、底面に、流路を形成する溝(インバート)が設けられたものであり、汚水桝、下水桝、排水桝、接続桝等、様々な呼ばれ方をしているが、以下では、汚水桝を例に挙げて説明する。 First, the underground structure that is the target of the construction method of the underground structure of the present invention will be described. The underground structure referred to here is a structure in which a groove (invert) forming a flow path is provided on the bottom surface, and is referred to in various ways such as a sewage basin, a sewage basin, a drainage basin, and a connecting basin. However, in the following, a sewage basin will be described as an example.

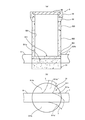

図1は、本発明の施工方法を実施する前の汚水桝の一例を示す図であり、図の左側が上流になり、右側が下流になる。 FIG. 1 is a diagram showing an example of a sewage basin before the construction method of the present invention is carried out, in which the left side of the figure is upstream and the right side is downstream.

図1(a)は、汚水桝の断面図である。図1(a)に示す汚水桝5は、底塊51の上に3つの側塊521〜523が積み上げられている。以下、3つの側塊のうちの、一番下の側塊を下側塊521、一番上の側塊を上側塊523、真ん中の側塊を中側塊522と区別して称する場合がある。また、上側塊523の上には、異形塊53が載置されている。さらに、異形塊53の上には縁塊54が載せられ、この縁塊54は、汚水桝5の蓋体55を支持する枠体として機能している。底塊51、3つの側塊521〜523、異形塊53、および縁塊54はいずれもコンクリート製であり、それぞれは連結されている。また、蓋体55は鋳鉄製又はコンクリート製である。さらに、3つの側塊521〜523、異形塊53、および縁塊54はいずれも筒状(円筒)であり、内周面501が形成されている。この内周面501が既設縦壁の一例に相当する。なお、3つの側塊521〜523、異形塊53、および縁塊54は、いずれも角桝を構成するもの(角筒)であってもよい。すなわち、縦壁は、曲面に限らず平面であってもよい。

FIG. 1A is a cross-sectional view of a sewage basin. In the

図1(b)は、同図(a)に示す底塊を真上から見た図(平面図)である。 FIG. 1B is a view (plan view) of the bottom mass shown in FIG. 1A as viewed from directly above.

この底塊51が底部の一例に相当するものであり、図1(b)に示された、底塊51の上面が既設底面の一例に相当する。この既設底面511には、流路を形成する既設の溝(以下、既設インバート511aと称する)が設けられている。図1(b)では、断面形状が円弧状で、上流から下流に向けて直線状に延在した既設インバート511aを実線で示している。インバートの断面形状はU字状であったり、また、図1(b)において一点鎖線で示す既設インバート511a’のように、平面視において湾曲又は屈曲する部分を有する場合もあり、さらには二点鎖線で示す既設インバート511a’’のように分岐部を有する態様など様々である。なお、既設インバート511aの上流側には排水管6が接続され、既設インバート511aの下流側には取付管7が取り付けられている。また、分岐部を有する既設インバート511a’’では、分岐部の下流側にも取付管7が取り付けられる。上述したようにインバートの形態は様々であるが、以下では、説明および図面を単純化するために、図1(b)において実線で示す、断面形状が円弧状で、平面視直線状に延在した既設インバート511aが既設底面511に設けられた態様を例に挙げて説明する。なお、底塊51には、図1(a)に示す下側塊521の下端521bから、既設インバート511aの開口縁に向かって下方に漸次傾斜した既設傾斜面511bが設けられている。

The

図2は、図1に示す汚水桝の既設底面を底面構成材料で被覆する様子を段階的に示す模式図である。図2に示す実施形態が、既設底面を補修する第1実施形態になる。 FIG. 2 is a schematic view stepwise showing how the existing bottom surface of the sewage basin shown in FIG. 1 is covered with the bottom surface constituent material. The embodiment shown in FIG. 2 is the first embodiment for repairing the existing bottom surface.

図2(a)および同図(b)は材料設置工程の一例を示している。材料設置工程では、初めにプラグ等を設置して上流側の排水管6(図1参照)を止水した後、図2(a)に示すように、底面構成材料1を、底塊51の既設底面511を覆う状態に敷き詰める。本実施形態では、底面構成材料1として熱可塑性樹脂粉粒体B1を用い、この熱可塑性樹脂粉粒体B1を、下側塊521の下端521bよりも所定高さ上方の位置までにも配置している。

2 (a) and 2 (b) show an example of the material installation process. In the material installation process, first, a plug or the like is installed to stop water in the drainage pipe 6 (see FIG. 1) on the upstream side, and then, as shown in FIG. Spread it so that it covers the existing

本実施形態の熱可塑性樹脂粉粒体B1は、粒径が1mm〜数mm程度、或いは数十mm程度の球状のビーズであり、ポリエチレン等の熱可塑性樹脂を成形することで製造される。なお、熱可塑性樹脂粉粒体B1は、ビーズに限らず、ペレット、チップ又はグラニュール等でもよく、平均粒径が数十μm〜数百μm程度の粉体であってもよい。 The thermoplastic resin powder or granular material B1 of the present embodiment is spherical beads having a particle size of about 1 mm to several mm or several tens of mm, and is manufactured by molding a thermoplastic resin such as polyethylene. The thermoplastic resin powder or granular material B1 is not limited to beads, but may be pellets, chips, granules, or the like, and may be a powder having an average particle size of about several tens of μm to several hundreds of μm.

次いで、図2(b)に示すように、熱風ファンFから熱風を吹き付けることによって熱可塑性樹脂粉粒体B1を加熱し、熱可塑性樹脂粉粒体B1を溶融状態とする。これにより、底面構成材料1を、溶融状態で既設底面511に設ける材料設置工程が完了する。なお、ビーズ等の粉粒体を底塊51の既設底面511等に敷き詰めた後、図2(a)の一点鎖線で示すように、敷き詰めた粉粒体にホットメルト系の接着剤を上方からかけてもよい。

Next, as shown in FIG. 2B, the thermoplastic resin powder or granular material B1 is heated by blowing hot air from the hot air fan F to bring the thermoplastic resin powder or granular material B1 into a molten state. This completes the material installation process in which the bottom surface

そのまま放置し、或いはファン等から送風して冷却し、図2(c)に示すように底面構成材料1を硬化させる(材料硬化工程)。これにより、既設底面511と、内周面501における、下側塊521の下端521bよりも所定高さ上方の位置までの部分が、硬化底面構成材料1’によって被覆される。また、硬化底面構成材料1’の表面には、既設底面511に対応した形状の底面11と、下側塊521の下端521bよりも所定高さ上方の位置までの部分に対応した立上面12が形成されている。底面11は、既設底面511の既設インバート511aに対応したインバート11aと、既設底面511の既設傾斜面511bに対応した傾斜面11bとを有している。なお、立上面12は必ずしも必要ではなく、底面11のみで構成することもできる。

The bottom

第1実施形態の施工方法によれば、底面構成材料1として熱可塑性樹脂粉粒体B1を採用したため、既設底面511の既設インバート511aの形態にかかわらず、所望の形態のインバート11aを備えた底面11を容易に施工することができる。

According to the construction method of the first embodiment, since the thermoplastic resin powder or granular material B1 is adopted as the bottom surface

図3は、図1に示す汚水桝の内周面を被覆部材で被覆する様子を段階的に示す模式図である。この工程は、既設縦壁を補修する工程の一例に相当する。 FIG. 3 is a schematic view showing stepwise how the inner peripheral surface of the sewage basin shown in FIG. 1 is covered with a covering member. This step corresponds to an example of a step of repairing an existing vertical wall.

図3(d)に示すように、汚水桝5内には、加圧膨脹体であるパッカー4が設置される。このパッカー4は、フレーム42と、そのフレーム42を外側から覆うゴムスリーブ43と、上側プレート44と、下側プレート45を有する。ゴムスリーブ43は、フレーム42の両端それぞれで周方向に固定されており、フレーム42とゴムスリーブ43の間に圧縮エアが供給されると、ゴムスリーブ43は、このパッカー4の径方向に膨脹する。フレーム42内には、圧縮エアを供給する圧縮エア供給管46が通っており、その圧縮エア供給管46の一端側は上側プレート44になり、他端側はフレーム42とゴムスリーブ43の間に接続している。また、フレーム42内の空間Sには、地上側から加熱エアが供給される。上側プレート44には中央開口441が設けられており、この中央開口441は、空間Sにつながる開口である。なお、図3(d)では、パッカー4が底面11に直接載置されているが、パッカー4の下側プレート45の下方にクッション材を設け、このクッション材を介してパッカー4が底面11に載置される態様としてもよい。

As shown in FIG. 3D, a

図3(d)では、既にパッカー4が汚水桝5内に設置されているが、パッカー4を汚水桝5に設置する前に、地上で、パッカー4のゴムスリーブ43に未硬化被覆部材2を巻き付ける。本実施形態の未硬化被覆部材2は、ガラスマットに熱硬化性樹脂のエポキシ樹脂を含浸させたものである。未硬化被覆部材2を巻き付ける際には、未硬化被覆部材2の端部どうしが重なり合うようにし、未硬化被覆部材2の下端部分が、パッカー4の下側プレート45辺りまで達するように位置を調整する。

In FIG. 3D, the

パッカー4を汚水桝5内に設置したら、圧縮エア供給管46への圧縮エアの供給を開始する。これによりパッカー4のゴムスリーブ43は径方向に膨脹を始める。ゴムスリーブ43に巻き付けられていた未硬化被覆部材2は、ゴムスリーブ43の膨脹に伴い、端部どうしの重なり量が減り拡径していく。

After installing the

次いで、上側プレート44の中央開口441から空間Sへの加熱エアの供給を開始する。加熱エアは、ジェットヒータ等によって地上側で加熱されたエアであって、空間Sに到達する際には40℃〜70℃程度である。供給された加熱エアによって、フレーム42が加熱される。

Next, the supply of heated air from the

図3(e)では、パッカー4のゴムスリーブ43が十分に膨脹し、未硬化被覆部材2は、所定の圧力で、汚水桝5の下側塊521から上側塊523にかけての内周面501に押し付けられている。また、未硬化被覆部材2の下端部分が、硬化底面構成材料1’の立上面12に被さっている。

In FIG. 3 (e), the

このように、パッカー4に圧縮エアを供給し、フレーム42とゴムスリーブ43の間の空間の圧力を所定圧力に所定時間保つとともに、パッカー4の空間Sに加熱エアを所定時間供給し続ける。この結果、未硬化被覆部材2が汚水桝5の内周面501に押し付けられた状態でパッカー4内部から所定時間加熱される。所定時間経過後、パッカー4への圧縮エアおよび加熱エアの供給を停止し、フレーム42とゴムスリーブ43の間の空間の圧力を解放することでゴムスリーブ43を縮める。そして、パッカー4を地上まで引き上げる。

In this way, compressed air is supplied to the

図3(f)は、既設底面と内周面(既設縦壁)の補修が完了した汚水桝の断面を示す図である。 FIG. 3 (f) is a diagram showing a cross section of a sewage basin in which repair of an existing bottom surface and an inner peripheral surface (existing vertical wall) has been completed.

図3(f)には、硬化底面構成材料1’と、未硬化被覆部材2に含浸されていた未硬化の樹脂が硬化した硬化被覆部材2’とが示されている。また、図3(f)中の細い一点鎖線で丸く囲った箇所は、硬化被覆部材2’と硬化底面構成材料1’の繋ぎ目であり、硬化被覆部材2’の下端部分が硬化底面構成材料1’の立上面12に被さっている。このため、繋ぎ目であっても汚水桝5の内周面501が露出してしまうことがない。

FIG. 3 (f) shows a cured bottom surface constituent material 1'and a cured coating member 2'in which the uncured resin impregnated in the

次に、図2に示す材料設置工程と材料硬化工程の変形例について説明する。以下に説明する変形例、後述する第2実施形態およびその変形例においては、図2に示す第1実施形態との相違点を中心に説明し、図2に示す第1実施形態における構成要素の名称と同じ名称の構成要素には、これまで用いた符号を付して説明し、重複する説明は省略することがある。 Next, a modification of the material installation process and the material curing process shown in FIG. 2 will be described. In the modification described below, the second embodiment described later, and the modification thereof, the differences from the first embodiment shown in FIG. 2 will be mainly described, and the components in the first embodiment shown in FIG. 2 will be described. The components having the same name as the name may be described with the reference numerals used so far, and duplicate explanations may be omitted.

図4は、第1変形例における、材料設置工程と材料硬化工程の様子を段階的に示す模式図である。 FIG. 4 is a schematic diagram stepwise showing the state of the material installation process and the material curing process in the first modification.

第1変形例においては、底面構成材料1として、粉粒体に、エポキシ樹脂系やアクリル樹脂系の熱硬化性接着剤をコーティングした熱硬化性粉粒体B2を採用している。

In the first modification, as the bottom surface

図4(a)に示すように、既設底面511と、内周面501における、下側塊521の下端521bよりも所定高さ上方の位置までの部分を覆うように熱硬化性粉粒体B2を敷き詰める(材料設置工程)。なお、既設底面511等に敷き詰めた粉粒体に対して、図4(a)の一点鎖線で示すように、溶融状態の熱硬化性接着剤を上方からかけてもよい。

As shown in FIG. 4A, the thermosetting powder or granular material B2 covers the existing

次いで、図4(b)に示すように、熱風ファンFから熱風を吹き付けることによって熱硬化性粉粒体B2を加熱し、熱硬化性粉粒体B2をコーティングしている熱硬化性接着剤を硬化させる(材料硬化工程)。こうすることで、図4(c)に示すように、既設底面511と、内周面501における、下側塊521の下端521bよりも所定高さ上方の位置までの部分が、硬化底面構成材料1’によって被覆される。

Next, as shown in FIG. 4B, the thermosetting powder B2 is heated by blowing hot air from the hot air fan F, and the thermosetting adhesive coating the thermosetting powder B2 is applied. Curing (material curing process). By doing so, as shown in FIG. 4C, the portion of the existing

本変形例では、熱硬化性粉粒体B2に代えて、エポキシ樹脂系やアクリル樹脂系の光硬化性接着剤がコーティングされた光硬化性粉粒体B3を用いてもよい。さらに、既設底面511等に敷き詰めた粉粒体に対して、図4(a)の一点鎖線で示すように溶融状態の光硬化性接着剤を上方からかけてもよい。光硬化性粉粒体B3を底面構成材料1に用いる場合には、図4(b)に示すように、ライトRから紫外線等を光硬化性粉粒体B3に照射し、光硬化性粉粒体B3をコーティングしている光硬化性接着剤を硬化させることで材料硬化工程を実施する。

In this modification, instead of the thermosetting powder / granular material B2, a photocurable powder / granular material B3 coated with an epoxy resin-based or acrylic resin-based photocurable adhesive may be used. Further, as shown by the alternate long and short dash line in FIG. 4A, the photocurable adhesive in a molten state may be applied to the powder or granular material spread on the existing

また、熱硬化性粉粒体B2に代えて、水硬化性ポリウレタン樹脂等の水硬化性接着剤がコーティングされた水硬化性粉粒体B4を用いてもよい。水硬化性粉粒体B4を底面構成材料1に用いる場合には、図4(b)に示すように、ホースHから水硬化性粉粒体B4に対して水を供給し、水硬化性粉粒体B4をコーティングしている水硬化性接着剤を硬化させることで材料硬化工程を実施する。なお、既設底面511等に水を散布又は塗布した後に、粉粒体を既設底面511等に敷き詰め、敷き詰めた粉粒体に対して、図4(a)の一点鎖線で示すように溶融状態の水硬化性接着剤を上方からかけてもよい。この態様の場合には、材料設置工程と材料硬化工程とが並行して実施される。

Further, instead of the thermosetting powder or granular material B2, a water-curable powder or granular material B4 coated with a water-curable adhesive such as a water-curable polyurethane resin may be used. When the water-curable powder or granular material B4 is used as the bottom surface

図5は、第2変形例における、材料設置工程と材料硬化工程の様子を段階的に示す模式図である。 FIG. 5 is a schematic diagram stepwise showing the state of the material installation process and the material curing process in the second modification.

第2変形例においては、底面構成材料1として、ポリ塩化ビニル等の熱可塑性樹脂を素材とする熱可塑性樹脂シートSH1を採用している。

In the second modification, the thermoplastic resin sheet SH1 made of a thermoplastic resin such as polyvinyl chloride is used as the bottom surface

初めに、図5(a)に示すように、既設底面511に熱可塑性樹脂シートSH1を配置する。ここで、熱可塑性樹脂シートSH1は、下側塊521の下端521bよりも所定高さ上方の位置までを覆うことができるような大きさのものを用いる。

First, as shown in FIG. 5A, the thermoplastic resin sheet SH1 is arranged on the existing

そして、図5(a)に示すように、熱風ファンFから熱風を吹き付けて熱可塑性樹脂シートSH1を軟化状態とすることで、図5(b)に示すように、熱可塑性樹脂シートSH1が、既設底面511の既設インバート511aや既設傾斜面511b、および下側塊521の下端521b側部分に密着する(材料設置工程)。なお、熱可塑性樹脂シートSH1が既設底面511等に十分に密着しない場合には、図5(b)に示すように、押付棒81等を用いて熱可塑性樹脂シートSH1を既設底面511等に押し付けてもよい。

Then, as shown in FIG. 5A, hot air is blown from the hot air fan F to soften the thermoplastic resin sheet SH1, and as shown in FIG. 5B, the thermoplastic resin sheet SH1 is formed. It adheres to the existing

そのまま放置し、或いはファン等から送風することで冷却し、熱可塑性樹脂シートSH1を硬化させる(材料硬化工程)。こうすることで、図5(c)に示すように、既設底面511と、内周面501における、下側塊521の下端521bよりも所定高さ上方の位置までの部分が、硬化底面構成材料1’によって被覆される。

The thermoplastic resin sheet SH1 is cured by leaving it as it is or by blowing air from a fan or the like (material curing step). By doing so, as shown in FIG. 5C, the portion of the existing

図6は、第3変形例における、材料設置工程と材料硬化工程の様子を段階的に示す模式図である。 FIG. 6 is a schematic diagram stepwise showing the state of the material installation process and the material curing process in the third modification.

第3変形例においては、底面構成材料1として、炭素、アラミド又はビニロン等からなる連続繊維シートに、水硬性ポリウレタン樹脂等の水硬性樹脂を含浸させた水硬性繊維シートSH2を採用している。

In the third modification, as the bottom surface

図5に示す第2変形例と同様にして、図6(a)に示すように、既設底面511に柔軟な状態の水硬性繊維シートSH2を配置する。そして、図6(b)に示すように、押付棒81等を用いて水硬性繊維シートSH2を、既設底面511の既設インバート511aや既設傾斜面511b、および下側塊521の下端521b側部分に押し付ける(材料設置工程)。

As shown in FIG. 6A, the hydraulic fiber sheet SH2 in a flexible state is arranged on the existing

次いで、図6(c)に示すように、ホースHから水硬性繊維シートSH2に水を供給し水硬性繊維シートSH2に含浸させた水硬性樹脂を硬化させて材料硬化工程を実施する。 Next, as shown in FIG. 6 (c), water is supplied from the hose H to the hydraulic fiber sheet SH2, and the hydraulic resin impregnated in the hydraulic fiber sheet SH2 is cured to carry out a material curing step.

なお、既設底面511等に水を噴霧した後に、水硬性繊維シートSH2を配置してもよい。この態様によれば、図6(b)に示す、押付棒81等を用いて水硬性繊維シートSH2を既設底面511等に押し付けることによって、予め噴霧された水と、水硬性繊維シートSH2に含浸させた水硬性樹脂が反応し硬化が進行する。

The hydraulic fiber sheet SH2 may be arranged after spraying water on the existing

図7は、第2実施形態における、汚水桝の底面を施工する様子を段階的に示す模式図である。この第2実施形態は、新規に設置する汚水桝の底面を施工する方法である。 FIG. 7 is a schematic view showing stepwise how the bottom surface of the sewage basin is constructed in the second embodiment. The second embodiment is a method of constructing the bottom surface of a newly installed sewage basin.

図7(a)に示すように、第2実施形態における汚水桝5の底塊51は、平面状の基礎底面512を有している。また、第2実施形態では、インバートや傾斜面等を備えた所望の底面を形成する型部材9を用意する。この型部材9は、所望の底面の形態に対応した型面911を有する型本体91と、この型本体91に取り付けられた操作ロッド92とを備えている。本実施形態の型本体91は、少なくともその型面911が、例えば金属等の熱伝導率の高い素材で構成されている。

As shown in FIG. 7A, the

まず、基礎底面512上に底面構成材料1を配置する。第2実施形態では、底面構成材料1として、図2に示す第1実施形態と同じ熱可塑性樹脂粉粒体B1を用いており、所望の底面を構成するに十分な量の熱可塑性樹脂粉粒体B1を、汚水桝5の底側に充填する。具体的には、施工する底面の高さ位置を考慮し、下側塊521の下端521bよりも所定高さ上方の位置まで、汚水桝5の底側に熱可塑性樹脂粉粒体B1を充填する。換言すれば、第2実施形態では、底面を所望の形態に施工するにとどまらず、充填する熱可塑性樹脂粉粒体B1の量によって施工する底面の高さ位置を調整することもできる。

First, the bottom surface

そして、熱風ファンFから熱風を吹き付けて熱可塑性樹脂粉粒体B1を加熱し、熱可塑性樹脂粉粒体B1を溶融させる。これにより、溶融状態とした熱可塑性樹脂粉粒体B1で基礎底面512を覆う材料設置工程が完了する。なお、ビーズ等の粉粒体を汚水桝5の底側に充填した後、図7(a)の一点鎖線で示すように、充填した粉粒体に対してホットメルト系の接着剤を上方からかけてもよい。

Then, hot air is blown from the hot air fan F to heat the thermoplastic resin powder or granular material B1 and melt the thermoplastic resin powder or granular material B1. This completes the material installation step of covering the

次いで、操作ロッド92を操作して型部材9の型面911を底面構成材料1(溶融した熱可塑性樹脂粉粒体B1)に押し付ける。図7(b)は、型部材9の型面911を底面構成材料1に押し付けた様子を示している。これにより、底面構成材料1の表面側部分が型面911に倣い、さらに型面911への接触等によって冷やされて底面構成材料1が硬化する(溝形成工程および材料硬化工程)。

Next, the

所定の養生時間が経過した後、操作ロッド92を操作して、図7(c)の矢印で示すように型部材9を汚水桝5から取り出す。本実施形態によれば、新規に汚水桝5を設置する場合に、インバート11aおよび傾斜面11b等を備えた所望の形態の底面11を容易に施工することができる。

After the predetermined curing time has elapsed, the

なお、硬化底面構成材料1’に微細な孔等が生じてしまう場合があるが、流れてきた下水中の砂や微小なごみが詰まるため通常は問題が生じない。ただし、必要に応じて、硬化底面構成材料1’によって構成された底面11をフィルムやシート等で被覆してもよい。

In addition, although fine holes and the like may be generated in the cured bottom surface constituent material 1', there is usually no problem because the sand and fine dust in the flowing sewage are clogged. However, if necessary, the

図8は、図7に示す第2実施形態の変形例における、汚水桝の底面を施工する様子を段階的に示す模式図である。 FIG. 8 is a schematic view showing stepwise how the bottom surface of the sewage basin is constructed in the modified example of the second embodiment shown in FIG. 7.

図8(a)に示すように、本変形例の型部材9は、型本体91が所定の肉厚で形成された中空のものであり、所望の底面の形態に対応した型面911の裏側に裏面912を有している。また、本変形例では、底面構成材料1として、図4に示す第1実施形態の第1変形例と同じ熱硬化性粉粒体B2を用いており、所望の底面を構成するに十分な量の熱硬化性粉粒体B2を汚水桝5の底側に充填する。なお、ビーズ等の粉粒体を汚水桝5の底側に充填した後、図8(a)の一点鎖線で示すように、充填した粉粒体に対して熱硬化性の接着剤を上方からかけてもよい。これにより、溶融状態の熱硬化性粉粒体B2で基礎底面512を覆う材料設置工程が完了する。

As shown in FIG. 8A, the

次いで、操作ロッド92を操作し、図8(b)に示すように型部材9の型面911を熱硬化性粉粒体B2に押し付け、この状態で、型部材9の裏面912側から熱風ファンFで熱風を吹き付けることで型本体91を加熱する。これにより、熱硬化性粉粒体B2の表面側部分が型面911に倣った状態で加熱され、熱硬化性粉粒体B2をコーテイングしている熱硬化性接着剤が硬化する(溝形成工程および材料硬化工程)。なお、型面911を熱硬化性粉粒体B2に押し付けた状態で型本体91内に熱水を供給することで熱硬化性粉粒体B2を加熱してもよいし、地上で型面911を加熱し、この加熱した型面911を熱硬化性粉粒体B2に押し付けてもよい。また、型本体91に型面911を加熱する加熱手段を設けてもよい。そして、所定の養生時間が経過した後、操作ロッド92を操作して、図7(c)の矢印で示すように型部材9を汚水桝5から取り出す。

Next, the

本変形例では、熱硬化性粉粒体B2に代えて、図4を用いて説明した光硬化性粉粒体B3を底面構成材料1に用いてもよい。光硬化性粉粒体B3を底面構成材料1に用いる場合には、型本体91を光透過性が高い素材で構成する。光透過性が高い素材としては、例えば、ポリテトラフルオロエチレン、ポリエチレン、ポリプロピレン、メタアクリル樹脂、エポキシ樹脂、脂環式ポリイミド樹脂、ポリアミド樹脂、ポリ塩化ビニル、ポリビニルアルコール樹脂など(照射する紫外線を吸収するような紫外線吸収剤や可塑剤等の添加剤を含まないもの)が挙げられる。そして、図8(b)に示すように型部材9の型面911を光硬化性粉粒体B3に押し付けた状態で、型部材9の裏面912側からライトRで紫外線等を照射し、粉粒体をコーティングしている光硬化性接着剤を硬化させることで溝形成工程および材料硬化工程を実施する。

In this modification, instead of the thermosetting powder or granular material B2, the photocurable powder or granular material B3 described with reference to FIG. 4 may be used as the bottom surface

また、熱硬化性粉粒体B2に代えて、図4を用いて説明した水硬化性粉粒体B4を底面構成材料1に用いてもよい。水硬化性粉粒体B4を底面構成材料1に用いる場合には、例えば、多孔質のセラミックスや多数の小孔を有する金属板等で構成された、透水性の型本体91を備えた型部材9を用意する。そして、図8(b)に示すように型部材9の型面911を水硬化性粉粒体B4に押し付けた状態で、型部材9の裏面912側からホースHで水を供給し、粉粒体をコーティングしている水硬化性接着剤を硬化させることで溝形成工程および材料硬化工程を実施する。

Further, instead of the thermosetting powder or granular material B2, the water-curable powder or granular material B4 described with reference to FIG. 4 may be used as the bottom surface

本発明は、以上説明した実施の形態に限定されるものでなく、特許請求の範囲に記載した範囲で種々の変更を行うことが出来る。例えば、以上説明した実施の形態では、施工対象が汚水桝であったが、流路を形成する溝を底面に備えた地下構造物であれば本発明を広く適用することができる。また、上記第1実施形態では、硬化底面構成材料1’によって、底面11と立上面12とを一体に形成したが、底面11と立上面12とを分割して形成してもよいし、底面11をインバート11aと傾斜面11bとに分割して形成してもよい。さらには、インバート11aのみを第1実施形態の施工方法で施工し、傾斜面11bは、従来の施工方法で施工してもよい。また、上記第2実施形態でも、インバート11aに対応する型部材と、傾斜面11bに対応する型部材をそれぞれ用意し、インバート11aと傾斜面11bを、それぞれの型部材で施工してもよいし、インバート11aのみを本発明の施工方法で施工し、傾斜面11bは、従来の施工方法で施工してもよい。

The present invention is not limited to the embodiments described above, and various modifications can be made within the scope of the claims. For example, in the embodiment described above, the construction target is a sewage basin, but the present invention can be widely applied to an underground structure having a groove forming a flow path on the bottom surface. Further, in the first embodiment, the

なお、以上説明した各実施形態や各変形例の記載それぞれにのみ含まれている構成要件であっても、その構成要件を、他の実施形態や他の変形例に適用してもよい。

以上説明した地下構造物の施工方法は、

地下構造物の底部に、流路を形成する溝を備えた底面を施工する地下構造物の施工方法であって、

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有することを特徴としてもよい。

ここで、前記底面構成材料は、溶融状態、軟化状態又は柔軟な状態で前記底部に配置してもよいし、前記底部に配置した後、溶融状態、軟化状態又は柔軟な状態に状態変化させてもよい。また、前記材料設置工程と前記材料硬化工程は、その全部又は一部を並行して実施してもよい。さらに、前記底面は、平面視円形であってもよいし矩形であってもよい。

この地下構造物の施工方法によれば、前記材料設置工程において、溶融状態、軟化状態又は柔軟な状態で前記底面構成材料を前記底部に設け、前記材料硬化工程において該底面構成材料を硬化させることで、所望の形態の前記溝を備えた前記底面を施工することが可能になる。

また、この地下構造物の施工方法において、

前記底部が、流路を形成する溝を備えた既設底面を有するものであり、

前記材料設置工程が、溶融状態、軟化状態又は柔軟な状態の前記底面構成材料で、前記既設底面の全部又は一部を覆う工程であってもよい。

ここで、前記材料設置工程では、前記既設底面から立設した縦壁の下端よりも上方の位置まで前記底面構成材料を配置してもよい。

この施工方法は、主として、前記既設底面を補修する方法になる。

さらに、この地下構造物の施工方法において、

前記底面構成材料が、熱可塑性樹脂を素材とする熱可塑性樹脂シートからなり、

前記材料設置工程が、前記既設底面に配置した前記熱可塑性樹脂シートを加熱して軟化状態とすることで該熱可塑性樹脂シートを該既設底面の全部又は一部の形状に倣うように設ける工程であってもよい。

また、この地下構造物の施工方法において、

前記底面構成材料が、繊維シートに水硬性樹脂が含浸された水硬性シート材からなり、

前記材料設置工程が、柔軟な状態の前記水硬性シート材を前記既設底面の全部又は一部の形状に倣うように該既設底面に設置する工程であり、

前記材料硬化工程が、前記水硬性シート材に水を付与することで前記水硬性樹脂を硬化させる工程であってもよい。

ここで、前記水硬性樹脂は、水硬性ポリウレタン樹脂であってもよい。また、前記材料設置工程の前に、前記既設底面の全部又は一部に水を塗布又は散布しておくことで、前記材料設置工程と前記材料硬化工程が並行して実施される態様を採用してもよい。

It should be noted that even if the constituent requirements are included only in the description of each embodiment and each modified example described above, the constituent requirements may be applied to other embodiments or other modified examples.

The construction method of the underground structure explained above is

It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It may be characterized by having a material curing step of curing the bottom surface constituent material.

Here, the bottom surface constituent material may be arranged in the bottom portion in a molten state, a softened state or a flexible state, or after being arranged in the bottom portion, the bottom surface constituent material is changed to a molten state, a softened state or a flexible state. May be good. Further, the material installation step and the material curing step may be carried out in whole or in part in parallel. Further, the bottom surface may be circular or rectangular in a plan view.

According to the construction method of this underground structure, the bottom surface constituent material is provided on the bottom portion in a molten state, a softened state or a flexible state in the material installation step, and the bottom surface constituent material is cured in the material curing step. This makes it possible to construct the bottom surface having the groove in a desired form.

In addition, in the construction method of this underground structure,

The bottom portion has an existing bottom surface provided with a groove forming a flow path.

The material installation step may be a step of covering all or a part of the existing bottom surface with the bottom surface constituent material in a molten state, a softened state, or a flexible state.

Here, in the material installation step, the bottom surface constituent material may be arranged from the existing bottom surface to a position above the lower end of the vertical wall erected.

This construction method is mainly a method of repairing the existing bottom surface.

Furthermore, in the construction method of this underground structure,

The bottom constituent material is made of a thermoplastic resin sheet made of a thermoplastic resin.

The material installation step is a step of providing the thermoplastic resin sheet so as to follow the shape of all or a part of the existing bottom surface by heating the thermoplastic resin sheet arranged on the existing bottom surface to make it in a softened state. There may be.

In addition, in the construction method of this underground structure,

The bottom surface constituent material is a hydraulic sheet material in which a fiber sheet is impregnated with a hydraulic resin.

The material installation step is a step of installing the hydraulic sheet material in a flexible state on the existing bottom surface so as to follow the shape of all or part of the existing bottom surface.

The material curing step may be a step of curing the hydraulic resin by applying water to the hydraulic sheet material.

Here, the hydraulic resin may be a hydraulic polyurethane resin. Further, by applying or spraying water on all or part of the existing bottom surface before the material installation process, the material installation process and the material curing process are carried out in parallel. You may.

1 底面構成材料

1’ 硬化底面構成材料

11 底面

11a インバート

11b 傾斜面

12 立上面

51 底塊

511 既設底面

511a 既設インバート

511b 既設傾斜面

521 下側塊

521b 下端

9 型部材

911 型面

91 型面

B1 熱可塑性樹脂粉粒体

B2 熱硬化性粉粒体

B3 光硬化性粉粒体

B4 水硬化性粉粒体

SH1 熱可塑性樹脂シート

SH2 水硬性繊維シート

1 Bottom component

Claims (4)

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、流路を形成する溝を備えた既設底面を有するものであり、

前記底面構成材料が、熱可塑性樹脂を素材とする熱可塑性樹脂粉粒体からなり、

前記材料設置工程が、前記熱可塑性樹脂粉粒体を、前記既設底面の全部又は一部を覆う状態に配置し、該熱可塑性樹脂粉粒体を加熱することで溶融状態とする工程であることを特徴とする地下構造物の施工方法。 It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It has a material curing step of curing the bottom constituent material.

The bottom portion has an existing bottom surface provided with a groove forming a flow path.

The bottom constituent material is made of a thermoplastic resin powder or granular material made of a thermoplastic resin.

The material installation step is a step of arranging the thermoplastic resin powder or granular material in a state of covering all or a part of the existing bottom surface and heating the thermoplastic resin powder or granular material to bring it into a molten state. Construction method of underground structure characterized by.

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、流路を形成する溝を備えた既設底面を有するものであり、

前記底面構成材料が、接着剤が付与された粉粒体からなり、

前記材料設置工程が、前記接着剤を溶融状態とした前記粉粒体で、前記既設底面の全部又は一部を覆う工程であり、

前記材料硬化工程が、前記接着剤を硬化させる工程であることを特徴とする地下構造物の施工方法。 It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It has a material curing step of curing the bottom constituent material.

The bottom portion has an existing bottom surface provided with a groove forming a flow path.

The bottom constituent material is composed of powders and granules to which an adhesive is applied.

The material installation step is a step of covering all or a part of the existing bottom surface with the powder or granular material in which the adhesive is in a molten state.

A method for constructing an underground structure, wherein the material curing step is a step of curing the adhesive.

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、平面状の基礎底面を有するものであり、

前記底面構成材料が、熱可塑性樹脂を素材とする熱可塑性樹脂粉粒体からなり、

前記材料設置工程が、前記熱可塑性樹脂粉粒体を、前記基礎底面を覆う状態に配置し、該熱可塑性樹脂粉粒体を加熱することで溶融状態とする工程であり、

前記材料設置工程によって前記基礎底面に設けた前記底面構成材料に溝を形成する溝形成工程を有することを特徴とする地下構造物の施工方法。 It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It has a material curing step of curing the bottom constituent material.

The bottom portion has a flat foundation bottom surface.

The bottom constituent material is made of a thermoplastic resin powder or granular material made of a thermoplastic resin.

The material installation step is a step of arranging the thermoplastic resin powder or granular material in a state of covering the bottom surface of the foundation and heating the thermoplastic resin powder or granular material to bring it into a molten state.

A method for constructing an underground structure, which comprises a groove forming step of forming a groove in the bottom surface constituent material provided on the bottom surface of the foundation by the material installation step.

前記底面を構成する底面構成材料を、溶融状態、軟化状態又は柔軟な状態で前記底部に設ける材料設置工程と、

前記底面構成材料を硬化させる材料硬化工程とを有し、

前記底部が、平面状の基礎底面を有するものであり、

前記底面構成材料が、接着剤が付与された粉粒体からなり、

前記材料設置工程が、前記接着剤を溶融状態とした前記粉粒体で、前記基礎底面を覆う工程であり、

前記材料硬化工程が、前記接着剤を硬化させる工程であり、

前記材料設置工程によって前記基礎底面に設けた前記底面構成材料に溝を形成する溝形成工程を有することを特徴とする地下構造物の施工方法。 It is a construction method of an underground structure in which a bottom surface having a groove forming a flow path is constructed at the bottom of the underground structure.

A material installation process in which the bottom surface constituent material constituting the bottom surface is provided on the bottom surface in a molten state, a softened state, or a flexible state.

It has a material curing step of curing the bottom constituent material.

The bottom portion has a flat foundation bottom surface.

The bottom constituent material is composed of powders and granules to which an adhesive is applied.

The material installation step is a step of covering the bottom surface of the foundation with the powder or granular material in which the adhesive is in a molten state.

The material curing step is a step of curing the adhesive.

A method for constructing an underground structure, which comprises a groove forming step of forming a groove in the bottom surface constituent material provided on the bottom surface of the foundation by the material installation step .

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017045831A JP6973771B2 (en) | 2017-03-10 | 2017-03-10 | Construction method of underground structure |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2017045831A JP6973771B2 (en) | 2017-03-10 | 2017-03-10 | Construction method of underground structure |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2018150684A JP2018150684A (en) | 2018-09-27 |

| JP6973771B2 true JP6973771B2 (en) | 2021-12-01 |

Family

ID=63680140

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017045831A Active JP6973771B2 (en) | 2017-03-10 | 2017-03-10 | Construction method of underground structure |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6973771B2 (en) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR102474176B1 (en) * | 2020-11-04 | 2022-12-02 | 단국대학교 천안캠퍼스 산학협력단 | Exposed ecological pathway assembly for amphibians and method for making the same |

-

2017

- 2017-03-10 JP JP2017045831A patent/JP6973771B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2018150684A (en) | 2018-09-27 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US8360108B2 (en) | Method for rehabilitating existing pipes, and rehabilitation pipe segment used in the rehabilitating method | |

| JP6009573B2 (en) | Pipe construction | |

| KR102082180B1 (en) | Partial repair apparatus using expansion tube of underground pipe and method for repairing pipe using this same | |

| US4637754A (en) | Lining of pipelines and passageways | |

| JP6973771B2 (en) | Construction method of underground structure | |

| CN101981338A (en) | Elastomer components that can be prestressed by pressure means and method for the production thereof | |

| US20160039193A1 (en) | Process for securing a micro-truss structure to a panel | |

| JP6910635B2 (en) | Underground structure covering method | |

| CN102261537A (en) | Pipeline interior repairing machine | |

| JP2008088715A (en) | Concrete structure reconstructing method, concrete structure producing method, and corrosion resistant member for use in the methods | |

| US20240077165A1 (en) | Lightweight strong pipe for new construction and repair of pipes | |

| JP2011106677A (en) | Existing pipe regenerating construction method | |

| JP7045004B2 (en) | Construction method of tunnel lining body and formwork for tunnel lining concrete | |

| JP7286441B2 (en) | Hollow structure construction method | |

| USRE27144E (en) | Manufacture of reinforced composite concrete pipe-line constructions | |

| CN110094596B (en) | In-situ thermoplastic forming lining pipe and construction process | |

| WO2017204720A1 (en) | Construction element, bridge and method for fabricating a construction element | |

| CN112936506A (en) | Manufacturing method of prefabricated slab with built-in cavity | |

| JP3843437B2 (en) | Pipe wall repair material and repair method | |

| KR101492207B1 (en) | A pipe lining method using spiral strip member | |

| EP0707531A1 (en) | Applying linings to pipelines and passageways | |

| CN110228186A (en) | A kind of high pressure resistant internal lining pipe and its construction technology | |

| JP2019132573A (en) | Heat exchange pipe, heat exchange mat equipped with heat exchange pipe, heat exchange system equipped with heat exchange pipe, and manufacturing method of heat exchange mat | |

| CN110014676B (en) | High-efficiency in-situ thermoplastic forming construction process | |

| KR101690529B1 (en) | manufacturing method for Synthetic resin pipe including space |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20191223 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20201014 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20201201 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20201223 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20210608 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20210714 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20211019 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20211027 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6973771 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |