JP6534945B2 - 使用済燃料の再処理方法及び再処理装置 - Google Patents

使用済燃料の再処理方法及び再処理装置 Download PDFInfo

- Publication number

- JP6534945B2 JP6534945B2 JP2016030084A JP2016030084A JP6534945B2 JP 6534945 B2 JP6534945 B2 JP 6534945B2 JP 2016030084 A JP2016030084 A JP 2016030084A JP 2016030084 A JP2016030084 A JP 2016030084A JP 6534945 B2 JP6534945 B2 JP 6534945B2

- Authority

- JP

- Japan

- Prior art keywords

- fuel

- reprocessing

- fluoride

- fluorination

- uranium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02E—REDUCTION OF GREENHOUSE GAS [GHG] EMISSIONS, RELATED TO ENERGY GENERATION, TRANSMISSION OR DISTRIBUTION

- Y02E30/00—Energy generation of nuclear origin

- Y02E30/30—Nuclear fission reactors

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

Landscapes

- Inorganic Compounds Of Heavy Metals (AREA)

Description

Claims (8)

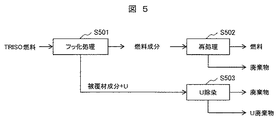

- 使用済の被覆粒子燃料の構成元素をフッ化するフッ化工程と、

前記フッ化工程で生成したフッ化物を冷却することによりウラン及びプルトニウムのフッ化物を他のガスから分離する第一の分離工程と、

前記第一の分離工程で残ったガスからケイ素のフッ化物を分離する第二の分離工程と、を含み、

前記第二の分離工程で残った炭素のフッ化物は、前記フッ化工程に用いる、使用済燃料の再処理方法。 - さらに、前記ケイ素のフッ化物を水と反応させることによりフッ化水素を生成するフッ化水素回収工程を含み、

前記フッ化水素回収工程で得られた前記フッ化水素は、前記フッ化工程に用いる、請求項1記載の使用済燃料の再処理方法。 - さらに、前記ウラン及びプルトニウムのフッ化物からウラン及びプルトニウムの酸化物を生成する酸化工程を含み、

前記酸化工程で得られたフッ化水素は、前記フッ化工程に用いる、請求項1又は2に記載の使用済燃料の再処理方法。 - さらに、前記ウラン及びプルトニウムの酸化物から燃料成分を取り出す再処理工程を含む、請求項3記載の使用済燃料の再処理方法。

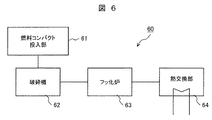

- 使用済の被覆粒子燃料の構成元素をフッ化するフッ化炉と、

前記フッ化炉で生成したフッ化物を冷却することによりウラン及びプルトニウムのフッ化物を他のガスから分離する熱交換部と、

前記他のガスからケイ素のフッ化物を分離するもう1つの熱交換部と、を含み、

前記もう1つの熱交換部でガスとして得られた炭素のフッ化物は、前記フッ化炉に還流する構成とした、使用済燃料の再処理装置。 - さらに、前記ケイ素のフッ化物を水と反応させることによりフッ化水素を生成するフッ化水素回収部を含み、

前記フッ化水素回収部で得られた前記フッ化水素は、前記フッ化炉に還流する構成とした、請求項5記載の使用済燃料の再処理装置。 - さらに、前記ウラン及びプルトニウムのフッ化物からウラン及びプルトニウムの酸化物を生成する酸化物生成部を含み、

前記酸化物生成部で得られたフッ化水素は、前記フッ化炉に還流する構成とした、請求項5又は6に記載の使用済燃料の再処理装置。 - さらに、前記ウラン及びプルトニウムの酸化物から燃料成分を取り出す再処理部を含む、請求項7記載の使用済燃料の再処理装置。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016030084A JP6534945B2 (ja) | 2016-02-19 | 2016-02-19 | 使用済燃料の再処理方法及び再処理装置 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2016030084A JP6534945B2 (ja) | 2016-02-19 | 2016-02-19 | 使用済燃料の再処理方法及び再処理装置 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2017146270A JP2017146270A (ja) | 2017-08-24 |

| JP6534945B2 true JP6534945B2 (ja) | 2019-06-26 |

Family

ID=59681363

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2016030084A Active JP6534945B2 (ja) | 2016-02-19 | 2016-02-19 | 使用済燃料の再処理方法及び再処理装置 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP6534945B2 (ja) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2019024818A (ja) * | 2017-07-28 | 2019-02-21 | 株式会社ユニバーサルエンターテインメント | 遊技機 |

| CN109065206A (zh) * | 2018-07-25 | 2018-12-21 | 清华大学 | 基于电化学插层氧化法的堆芯燃料元件的首端处理方法 |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS4914048B1 (ja) * | 1968-04-04 | 1974-04-04 | ||

| US4278559A (en) * | 1978-02-16 | 1981-07-14 | Electric Power Research Institute | Method for processing spent nuclear reactor fuel |

| JP3823593B2 (ja) * | 1999-03-31 | 2006-09-20 | 株式会社日立製作所 | 使用済核燃料の再処理方法および使用済核燃料からの燃料再加工方法 |

| JP2001153991A (ja) * | 1999-11-25 | 2001-06-08 | Hitachi Ltd | 使用済原子燃料の再処理方法 |

| JP2002255558A (ja) * | 2001-02-26 | 2002-09-11 | Hitachi Ltd | フッ化物の酸化物転換方法 |

| JP4029193B2 (ja) * | 2004-07-30 | 2008-01-09 | 独立行政法人 日本原子力研究開発機構 | 固気分離法を用いるフッ化物揮発法による再処理方法 |

-

2016

- 2016-02-19 JP JP2016030084A patent/JP6534945B2/ja active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2017146270A (ja) | 2017-08-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6534945B2 (ja) | 使用済燃料の再処理方法及び再処理装置 | |

| JP4196173B2 (ja) | 使用済核燃料の再処理方法 | |

| Piro | Advances in Nuclear Fuel Chemistry | |

| US8867692B2 (en) | Systems and methods for treating material | |

| Masson et al. | Block-type HTGR spent fuel processing: CEA investigation program and initial results | |

| JP7461775B2 (ja) | 高レベル放射性物質処理システム及び高レベル放射性物質処理方法 | |

| JP2013101066A (ja) | ジルコニウムを含む使用済燃料の処理装置および方法 | |

| CN113795894B (zh) | 基于等离子体的乏燃料干法后处理方法 | |

| JP3823593B2 (ja) | 使用済核燃料の再処理方法および使用済核燃料からの燃料再加工方法 | |

| JPH02201199A (ja) | 高放射性廃棄物の処理方法 | |

| KR101369123B1 (ko) | 산화리튬을 이용한 염화리튬 염속의 2족 핵종의 분리 및 염화리튬 재생방법 | |

| JP3930406B2 (ja) | 被覆粒子燃料の再処理方法 | |

| Holcomb | Re-evaluating the Thermal-Spectrum Molten-Salt Breeder Reactor Fuel Cycle in a Modern Context | |

| Van der Walt et al. | Plasma technology for the manufacturing of nuclear materials at Necsa | |

| Kivel et al. | Development of a high temperature treatment device for spent nuclear fuel | |

| JP2021156851A (ja) | 高レベル放射性物質処理システム及び高レベル放射性物質処理方法 | |

| Soucek et al. | Recovery of actinides from spent nuclear fuel by pyrochemical reprocessing | |

| Amano et al. | FLUOREX reprocessing technology with uranium removal from spent fuel by fluorination-volatilization reaction of uranium | |

| JP2001153991A (ja) | 使用済原子燃料の再処理方法 | |

| US20100314592A1 (en) | Method for processing nuclear fuels containing silicon carbide and for decladding nuclear fuel particles | |

| JP7756058B2 (ja) | 高レベル放射性物質処理システム及び高レベル放射性物質処理方法 | |

| US3149909A (en) | Fludized solids process for recovery of uranium from zirconium-type fuel elements | |

| RU2569998C2 (ru) | Способ обработки металлических радиоактивных отходов, образованных при переработке ядерного топлива водо-водяных реакторов и реакторов рбмк | |

| Yang et al. | Recovery of uranium phosphate by a stepwise thermal treatment of uranium-bearing spent TBP | |

| JP2023110249A (ja) | 燃料デブリの処理方法 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20180219 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20181115 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20181218 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20190107 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20190514 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20190530 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6534945 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |