JP6385140B2 - toner - Google Patents

toner Download PDFInfo

- Publication number

- JP6385140B2 JP6385140B2 JP2014111904A JP2014111904A JP6385140B2 JP 6385140 B2 JP6385140 B2 JP 6385140B2 JP 2014111904 A JP2014111904 A JP 2014111904A JP 2014111904 A JP2014111904 A JP 2014111904A JP 6385140 B2 JP6385140 B2 JP 6385140B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- fine particles

- inorganic fine

- particles

- mass

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

本発明は電子写真法、静電記録法、磁気記録法などに用いられるトナーに関するものである。 The present invention relates to a toner used in electrophotography, electrostatic recording, magnetic recording, and the like.

近年、複写機やプリンター等の画像形成装置は、使用目的及び使用環境の多様化が進むと共に、更なる高速化、高画質化、高安定化が求められている。また、同時に複写機やプリンターにおいては、装置の小型化や省エネ化が進んでおり、これらの点で有利なトナーを用いた一成分現像方式が好ましく用いられる。 In recent years, image forming apparatuses such as copiers and printers have been required to have higher speed, higher image quality, and higher stability as the purpose of use and environment of use have diversified. At the same time, in copiers and printers, downsizing and energy saving of the apparatus are progressing, and a one-component developing system using toner that is advantageous in these respects is preferably used.

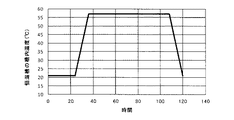

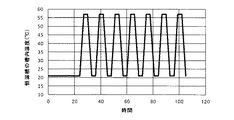

近年の高画質化、更に省エネ化に対応するためには、電子写真法の各工程において、各工程の最適化が重要となる。その中でも特に省エネ化に対しては、定着器の温度を比較的低温にした時でも、トナーがメディアに十分な定着することが重要となる。そのため、トナーとしては、低温でも溶融変形しやすい低温定着タイプの構成が求められている。その一方では、物流や倉庫内での保管において、高温環境にさらされた時にも、トナーが凝集しないようにトナー設計を行う必要がある。すなわち、トナーの保存性と低温定着性は、トレードオフの関係にある。昨今では、複写機やプリンターがワールドワイドに使用される機会が増加しており、従来と比較してトナーに求められる保存性の条件が厳しくなっている。様々な保管条件について考えると、その中でも、高温と低温環境それぞれを繰り返すような環境では、トナーがエージングされて、トナー中の低融点成分がトナー表面に染み出すため、一定温度に保管されるよりも、さらに厳しい環境である(本発明においては、この環境を、過酷環境と呼ぶ)。 In order to cope with the recent improvement in image quality and energy saving, optimization of each process is important in each process of electrophotography. Among them, especially for energy saving, it is important that the toner is sufficiently fixed on the medium even when the temperature of the fixing device is relatively low. Therefore, the toner is required to have a low-temperature fixing type configuration that easily melts and deforms even at a low temperature. On the other hand, it is necessary to design the toner so that the toner does not aggregate when it is exposed to a high temperature environment in distribution or storage in a warehouse. That is, the storage stability of toner and the low-temperature fixability are in a trade-off relationship. Nowadays, opportunities for worldwide use of copiers and printers are increasing, and the storability requirements for toner are becoming stricter than in the past. Considering various storage conditions, in particular, in an environment where high temperature and low temperature environments are repeated, the toner is aged and the low melting point component in the toner exudes to the toner surface. Is a more severe environment (in the present invention, this environment is called a severe environment).

一般的に、低温定着性と保存性の両立の観点では、コアシェル構造を有するトナーが有利であると言われている。例えば、特許文献1においては、コアとシェルのそれぞれのTgの関係を規定している。この場合、コアを低温定着性に必要な設計にし、シェルを保存性に必要な設計にする。その中でもシェルの設計をさらに改良することで低温定着性の阻害を減らすことに尽力している。 In general, it is said that a toner having a core-shell structure is advantageous from the viewpoint of achieving both low-temperature fixability and storage stability. For example, in Patent Document 1, the relationship between the Tg of the core and the shell is defined. In this case, the core is designed for low temperature fixability and the shell is designed for storage stability. Among them, we are committed to reducing the hindrance of low-temperature fixability by further improving the shell design.

しかし、保存性を確保するためのシェル設計では、昨今の低温定着トナーへの定着性への阻害因子は完全に排除するのが困難である。このため、低温定着性を阻害せずに、保存性を改善する革新的技術の創出が求められている。 However, in the shell design for ensuring the storage stability, it is difficult to completely eliminate an inhibitory factor to the fixing property to the recent low-temperature fixing toner. For this reason, there is a demand for the creation of innovative technologies that improve storage stability without impairing low-temperature fixability.

本発明の目的は、上記の如き問題点を解決できるトナーを提供することにある。具体的には、使用環境によらず安定した高画質な画像が得られるトナーを提供することにある。苛酷環境における良好な保存性を有し、低温定着性の良好なトナーを提供することにある。 An object of the present invention is to provide a toner capable of solving the above problems. Specifically, it is an object of the present invention to provide a toner capable of obtaining a stable high-quality image regardless of the use environment. An object of the present invention is to provide a toner having good storage stability in a harsh environment and good low-temperature fixability.

本発明者らは、トナーの熱伝導率、及びトナーの表面自由エネルギーをある範囲に制御することにより、課題を解決しうることを見出し、本発明の完成に至った。 The present inventors have found that the problems can be solved by controlling the thermal conductivity of the toner and the surface free energy of the toner within a certain range, and have completed the present invention.

すなわち、本発明は、結着樹脂及び着色剤を含有するトナー粒子と、無機微粒子とを有するトナーであって、

前記トナーの熱伝導率が0.230W/(m・K)以上0.270W/(m・K)以下であり、

前記トナーの表面自由エネルギーが30.0mJ/m2以上50.0mJ/m2以下であり、

前記着色剤は、磁性酸化鉄をシラン化合物により表面処理した処理磁性体であることを特徴とするトナーに関するものである。

That is, the present invention is a toner having toner particles containing a binder resin and a colorant, and inorganic fine particles,

The thermal conductivity of the toner is 0.230 W / (m · K) or more and 0.270 W / (m · K) or less,

Ri surface free energy 30.0mJ / m 2 or more 50.0mJ / m 2 or less der of the toner,

The colorant is related toner wherein processing magnetic der Rukoto that the magnetic iron oxide surface treated with a silane compound.

使用環境によらず安定した高画質な画像が得られるトナーを提供することが可能である。苛酷環境における良好な保存性を有するトナーを提供することが可能である。低温定着性の良好なトナーを提供することが可能である。 It is possible to provide a toner capable of obtaining a stable and high-quality image regardless of the use environment. It is possible to provide a toner having good storage stability in a harsh environment. It is possible to provide a toner having good low-temperature fixability.

本発明は、結着樹脂及び着色剤を含有するトナー粒子と、無機微粒子とを有するトナーであって、前記トナーの熱伝導率が0.230W/(m・K)以上0.270W/(m・K)以下であり、前記トナーの表面自由エネルギーが30.0mJ/m2以上50.0mJ/m2以下であることを特徴とする。 The present invention relates to a toner having toner particles containing a binder resin and a colorant and inorganic fine particles, and the toner has a thermal conductivity of 0.230 W / (m · K) or more and 0.270 W / (m K) or less, and the surface free energy of the toner is 30.0 mJ / m 2 or more and 50.0 mJ / m 2 or less.

本発明者らの検討によると、上記トナーを用いることにより、使用環境によらず安定して高画質な画像が得られ、良好な保存性と、苛酷環境においても保存性を両立できるトナーを提供できることを見出した。その構成要件は、

・トナーの熱伝導率を0.230W/(m・K)以上0.270W/(m・K)以下に制御すること。

・トナーの表面自由エネルギーを30.0mJ/m2以上50.0mJ/m2以下に制御すること。

である。

According to the study by the present inventors, by using the above toner, a toner capable of stably obtaining a high-quality image regardless of the use environment and having both good storage stability and storage stability even in a harsh environment is provided. I found out that I can do it. Its configuration requirements are

-Controlling the thermal conductivity of the toner to 0.230 W / (m · K) or more and 0.270 W / (m · K) or less.

-The surface free energy of the toner is controlled to 30.0 mJ / m 2 or more and 50.0 mJ / m 2 or less.

It is.

本発明のトナーの熱伝導率は従来よりも高い範囲である。トナーの熱伝導率を高くすると、定着器からメディア上のトナーに対して、効率的に熱を伝達することが可能となり、低温定着性を達成可能である。一方、トナーの保存性という観点では、熱伝導率を高くすることにより、トナー表面から熱が内部に伝わりやすく、トナー同士が溶融結合しやすくなり、保存性には不利な構成となる。 The thermal conductivity of the toner of the present invention is in a higher range than before. When the thermal conductivity of the toner is increased, heat can be efficiently transferred from the fixing device to the toner on the medium, and low-temperature fixability can be achieved. On the other hand, from the viewpoint of the storage stability of the toner, by increasing the thermal conductivity, heat is easily transferred from the toner surface to the inside, and the toners are easily melt-bonded, which is disadvantageous for storage stability.

このように、熱伝導率を高めに制御するだけでは、低温定着性と保存性の両立は困難である。 Thus, it is difficult to achieve both low-temperature fixability and storage stability simply by controlling the thermal conductivity to be high.

次に、トナーの保存性という現象について述べる。一般的に、トナーのガラス転移点(Tg)以上において、トナーに含まれる樹脂成分のうち、動きやすい分子鎖が自由に動き始める。トナーのガラス転移点(Tg)の温度にトナーをさらした場合、トナー一粒が孤立して存在するときには、トナーは変形することなく元々の形状を保つ。しかし、ガラス転移点(Tg)より高い温度になるにつれて、トナーは変形しやすくなっていく。トナーをコンテナで輸送する場合や、カートリッジ等に搭載して輸送する場合、トナー一粒一粒は周囲のトナーの粒の重さにより圧力を受けているため、ガラス転移点(Tg)より高い温度では、トナー同士が溶融結合してしまう。 Next, the phenomenon of toner storability will be described. Generally, at a temperature equal to or higher than the glass transition point (Tg) of the toner, a movable molecular chain among the resin components contained in the toner starts to move freely. When the toner is exposed to the temperature of the glass transition point (Tg) of the toner, when one toner particle is present in isolation, the toner maintains its original shape without deformation. However, as the temperature becomes higher than the glass transition point (Tg), the toner is easily deformed. When the toner is transported in a container or mounted in a cartridge or the like, each toner particle is under pressure due to the weight of the surrounding toner particles, and therefore has a temperature higher than the glass transition point (Tg). Then, the toners are melt-bonded.

これに対し、本発明者らは、熱伝導率を高めに制御するとともに、表面自由エネルギーをある範囲に制御することにより、従来よりも非常にすぐれた保存性を達成できることを見出した。 On the other hand, the present inventors have found that, by controlling the thermal conductivity to be high and controlling the surface free energy within a certain range, it is possible to achieve storage stability that is much superior to that of the prior art.

本発明のトナーの表面自由エネルギーは従来よりも高い範囲である。表面自由エネルギーとは、物質の表面積を小さくしようとするエネルギーの大小を示す。例えば2相(溶媒A、液滴B)のエマルジョンの系について考える。液滴Bの表面自由エネルギーが小さいと、液滴B界面を保つことができず、液滴Bは溶媒Aに相溶してしまう。つまり、液滴Bは形状を保つことができない。一方、液滴Bの表面自由エネルギーが非常に大きいと、エマルジョンB界面の総面積を小さくしようと、液滴Bの液滴同士が合一してしまう。これも同様に、液滴Bは形状を保つことができない。このように、上述のエマルジョンの系では、液滴Bの表面自由エネルギーは、液滴形状を保つためには、適切な範囲が存在する。 The surface free energy of the toner of the present invention is in a higher range than before. The surface free energy indicates the magnitude of energy for reducing the surface area of a substance. For example, consider a two-phase (solvent A, droplet B) emulsion system. If the surface free energy of the droplet B is small, the droplet B interface cannot be maintained and the droplet B is compatible with the solvent A. That is, the droplet B cannot keep its shape. On the other hand, when the surface free energy of the droplet B is very large, the droplets of the droplet B are united with each other to reduce the total area of the emulsion B interface. Similarly, the droplet B cannot keep its shape. Thus, in the above-described emulsion system, the surface free energy of the droplet B has an appropriate range in order to maintain the droplet shape.

一方、トナーを、ガラス転移点(Tg)を超える高い温度(例えばガラス転移点(Tg)+5℃)にさらした場合、熱伝導率が高いトナーにおいては、上述のエマルジョンの安定性のような効果を得られることを本発明者らは見出した。実際、トナーをガラス転移点(Tg)+5℃の環境にさらした時、トナーは液体のようにはふるまわない。しかし、トナーに含まれる樹脂成分のうち、動きやすい分子鎖が自由に動き始めるにつれて、擬似的に、液滴の安定性に似た表面の安定性の効果が発現するものと推測している。これにより、安定した保存性を得るためには、上述の液滴の安定性の効果を発現するためには、トナーの表面自由エネルギーを30.0mJ/m2以上50.0mJ/m2以下に制御であることを見出した。 On the other hand, when the toner is exposed to a high temperature exceeding the glass transition point (Tg) (for example, glass transition point (Tg) + 5 ° C.), the toner having high thermal conductivity has an effect such as the stability of the emulsion described above. The present inventors have found that the above can be obtained. Indeed, when the toner is exposed to an environment with a glass transition point (Tg) + 5 ° C., the toner does not behave like a liquid. However, it is presumed that, among the resin components contained in the toner, as the movable molecular chain starts to move freely, the effect of the surface stability similar to the stability of the droplet appears in a pseudo manner. Thus, in order to obtain stable storage stability, the surface free energy of the toner is set to 30.0 mJ / m 2 or more and 50.0 mJ / m 2 or less in order to exhibit the above-described effect of droplet stability. I found it to be control.

トナーの表面自由エネルギーが30.0mJ/m2未満の場合、表面自由エネルギーが低すぎて、過酷環境において、トナーの粒を維持するのが困難となり、トナー変形を抑制しきれない。トナーの表面自由エネルギー50.0mJ/m2より高い場合、表面自由エネルギーが高すぎて、トナーの粒が合一してしまう可能性がある。好ましい表面自由エネルギーの範囲は、33.0mJ/m2以上45.0mJ/m2以下である。 When the surface free energy of the toner is less than 30.0 mJ / m 2 , the surface free energy is too low, and it becomes difficult to maintain toner particles in a harsh environment, and toner deformation cannot be suppressed. When the surface free energy of the toner is higher than 50.0 mJ / m 2 , the surface free energy is too high and the toner particles may be united. A preferable range of the surface free energy is 33.0 mJ / m 2 or more and 45.0 mJ / m 2 or less.

さらに、上述の効果を発現するためには、トナーの熱伝導率は0.230W/(m・K)以上0.270W/(m・K)以下という比較的高い範囲に制御することが必要である。表面自由エネルギーが上記範囲に含まれ、熱伝導率が上記範囲より低い場合、過酷環境における保存性評価を行った際に、保存性が悪化してしまう。すなわち、熱伝導率と表面自由エネルギーの組み合わせにより、低熱伝導率のみのトナーよりも、優れた保存性であることを本発明者らは見出した。その理由であるが、以下のように考えている。熱伝導率が低い場合、トナーが熱を受けた際に、熱を受けた部分から伝熱しづらいため、その箇所のみに熱が保持されてしまう。その結果、トナーの粒の表面全体が均一な状態ではなくなり、上述のエマルジョンのようにふるまわないために、表面自由エネルギーの効果が得られないためと考えられる。一方、トナーの熱伝導率が0.270W/(m・K)より高い範囲では、トナー内部にまで熱が伝わりやすくなり、コンテナ輸送やカートリッジに搭載して輸送した場合を想定すると、周囲のトナーの重量によりトナー変形を抑制しきれない場合がある。 Furthermore, in order to exhibit the above-described effects, it is necessary to control the thermal conductivity of the toner within a relatively high range of 0.230 W / (m · K) to 0.270 W / (m · K). is there. When the surface free energy is included in the above range and the thermal conductivity is lower than the above range, the storage stability is deteriorated when the storage stability is evaluated in a severe environment. That is, the present inventors have found that the combination of the thermal conductivity and the surface free energy is superior in storage stability than the toner having only a low thermal conductivity. The reason is as follows. When the thermal conductivity is low, when the toner receives heat, it is difficult to transfer heat from the heat-received portion, so that heat is held only at that portion. As a result, it is considered that the entire surface of the toner particles is not uniform and does not behave like the above-described emulsion, so that the effect of surface free energy cannot be obtained. On the other hand, in the range where the thermal conductivity of the toner is higher than 0.270 W / (m · K), heat is easily transmitted to the inside of the toner. In some cases, the toner deformation cannot be suppressed due to the weight of the toner.

トナーの表面自由エネルギーを制御するためには、例えば外添剤の種類・量や、トナー粒子上の外添剤の存在状態を制御することなどが挙げられる。また、トナー粒子としては、金属片等がトナー粒子表面より露出している場合は、表面自由エネルギーが大幅に低下する可能性がある。 In order to control the surface free energy of the toner, for example, the type and amount of the external additive and the presence of the external additive on the toner particles can be controlled. Further, as a toner particle, when a metal piece or the like is exposed from the surface of the toner particle, the surface free energy may be significantly reduced.

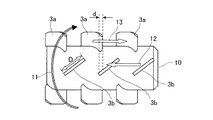

トナーの熱伝導率は、伝熱性の高い金属粉や金属酸化物をトナーに含有することで制御できる。加えて、それらのトナー中における存在状態の制御も必要である。本発明では磁性体の分散状態を粒子間では均一な存在状態ではあるものの、トナー一粒で考えると表面近傍に分散させて熱伝導率を高めている。 The thermal conductivity of the toner can be controlled by including a metal powder or metal oxide having high heat conductivity in the toner. In addition, it is necessary to control the presence state in these toners. In the present invention, although the dispersed state of the magnetic material is a uniform state between the particles, considering the toner as a single particle, it is dispersed near the surface to increase the thermal conductivity.

また、本発明のトナーに使用する磁性体は、磁性酸化鉄をシラン化合物により表面処理した磁性体であることが好ましい。これは磁性体の分散性を制御する際に好ましく用いられる懸濁重合法による製造の際に、磁性体を疎水化処理することが必要であるためである。磁性体の分散性について鋭意検討の結果、シラン化合物で処理することが好ましいことが分かった。具体的には懸濁重合法では、水系媒体中で磁性体を含む単量体組成物を分散して、造粒し、造粒された粒子中に含有される重合性単量体を重合するため、使用される磁性体は水系に露出しないように表面を疎水化処理する必要がある。これは通常未処理の磁性酸化鉄では、表面に水酸基等の官能基が存在するため、親水性が高いためである。 The magnetic material used in the toner of the present invention is preferably a magnetic material obtained by surface-treating magnetic iron oxide with a silane compound. This is because it is necessary to hydrophobize the magnetic material during the production by the suspension polymerization method preferably used for controlling the dispersibility of the magnetic material. As a result of intensive studies on the dispersibility of the magnetic material, it has been found that it is preferable to treat with a silane compound. Specifically, in the suspension polymerization method, a monomer composition containing a magnetic material is dispersed in an aqueous medium, granulated, and a polymerizable monomer contained in the granulated particles is polymerized. Therefore, the surface of the magnetic material to be used needs to be hydrophobized so as not to be exposed to the aqueous system. This is because normally untreated magnetic iron oxide has high hydrophilicity because functional groups such as hydroxyl groups exist on the surface.

ここで、表面処理剤としては一般的にシラン化合物、チタネート化合物、アルミネート化合物等が知られているが、これらの表面処理剤はいずれも加水分解し、磁性酸化鉄表面の水酸基と縮合反応することで強固な化学結合を有し、疎水性を発揮する。しかし、加水分解したこれら化合物は自己縮合を生じてしまい、ポリマーやオリゴマーを生じ易いことが知られている。本発明者等が鋭意検討したところ、チタネート化合物やアルミネート化合物は加水分解後の自己縮合が生じ易く、磁性酸化鉄表面を均一に処理することが困難であった。これは、チタネート化合物やアルミネート化合物が有するチタンやアルミの活性が高いためであると考えられる。これに対し、シラン化合物は加水分解条件を制御することにより加水分解率を高めつつ自己縮合を抑制することが可能であり、磁性酸化鉄表面を均一に処理することが可能であった。これは、シラン化合物が有する珪素の活性がチタンやアルミに比して高くないためであると本発明者らは考えている。このため、シラン化合物を用いることが好ましい。 Here, silane compounds, titanate compounds, aluminate compounds, and the like are generally known as surface treatment agents, but these surface treatment agents all hydrolyze and undergo a condensation reaction with hydroxyl groups on the surface of magnetic iron oxide. It has a strong chemical bond and exhibits hydrophobicity. However, it is known that these hydrolyzed compounds undergo self-condensation and are liable to form polymers and oligomers. As a result of intensive studies by the present inventors, titanate compounds and aluminate compounds are susceptible to self-condensation after hydrolysis, and it is difficult to uniformly treat the magnetic iron oxide surface. This is considered to be because the activity of titanium and aluminum contained in the titanate compound and the aluminate compound is high. On the other hand, the silane compound can suppress the self-condensation while increasing the hydrolysis rate by controlling the hydrolysis conditions, and can uniformly treat the magnetic iron oxide surface. The present inventors consider that this is because the silicon activity of the silane compound is not as high as that of titanium or aluminum. For this reason, it is preferable to use a silane compound.

また、シラン化合物で疎水化処理した磁性体を用いた場合、磁性体がトナー表面から露出した場合、表面自由エネルギーの大幅な低下は発生しない。一方、シラン化合物等による処理を行わない磁性体がトナー表面から露出した場合、表面自由エネルギーの大幅な低下が発生することがあり、本発明に好適な表面自由エネルギーの範囲に制御しにくいことがある。 In addition, when a magnetic material hydrophobized with a silane compound is used, when the magnetic material is exposed from the toner surface, the surface free energy is not significantly reduced. On the other hand, when a magnetic material that is not treated with a silane compound or the like is exposed from the toner surface, the surface free energy may be significantly reduced, and it may be difficult to control the surface free energy range suitable for the present invention. is there.

同様に、金属片等を用いて熱伝導率を高める場合、表面自由エネルギーを低下させないためにも、疎水化処理を施した金属片を用いることが好ましい。 Similarly, when the thermal conductivity is increased by using a metal piece or the like, it is preferable to use a metal piece that has been subjected to a hydrophobization treatment in order not to reduce the surface free energy.

また、本発明に使用される磁性酸化鉄は、表面に珪素元素を有しており、該磁性酸化鉄を鉄元素の溶解率が5.00質量%になるまでに溶解したときに溶出する珪素の量が、該磁性酸化鉄を基準として0.05質量%以上0.50質量%以下であることが好ましい。これは、磁性酸化鉄表面とシラン化合物との親和性が向上し、シラン化合物による処理の均一性がより向上するため考えている。また、磁性酸化鉄表面とシラン化合物の親和性が向上することにより、磁性酸化鉄表面に結合するシラン化合物の量が増加する。 Further, the magnetic iron oxide used in the present invention has silicon element on the surface, and silicon that is eluted when the magnetic iron oxide is dissolved until the dissolution rate of the iron element reaches 5.00% by mass. Is preferably 0.05% by mass or more and 0.50% by mass or less based on the magnetic iron oxide. This is considered because the affinity between the magnetic iron oxide surface and the silane compound is improved, and the uniformity of the treatment with the silane compound is further improved. Further, the affinity between the magnetic iron oxide surface and the silane compound is improved, so that the amount of the silane compound bonded to the magnetic iron oxide surface is increased.

上記の理由から、本発明においては磁性酸化鉄表面及びその近傍に珪素元素を特定量存在させることが重要である。具体的には、塩酸水溶液中に前記磁性酸化鉄を分散させて、鉄元素の溶解率が磁性酸化鉄に含まれる全鉄元素量に対して5.00質量%になるまで磁性酸化鉄を溶解させ、その時点までに溶出した珪素の量(磁性酸化鉄表面及びその近傍に存在する珪素量)が、磁性酸化鉄に対して0.05質量%以上0.50質量%以下であることが重要となる。 For the above reasons, in the present invention, it is important that a specific amount of silicon element is present on the surface of magnetic iron oxide and in the vicinity thereof. Specifically, the magnetic iron oxide is dispersed in an aqueous hydrochloric acid solution, and the magnetic iron oxide is dissolved until the dissolution rate of the iron element is 5.00% by mass with respect to the total iron element amount contained in the magnetic iron oxide. It is important that the amount of silicon eluted up to that point (the amount of silicon present on and around the magnetic iron oxide) is 0.05% by mass or more and 0.50% by mass or less with respect to the magnetic iron oxide. It becomes.

ここで、磁性酸化鉄の鉄元素の溶解率についてであるが、鉄元素の溶解率が100質量%とは磁性酸化鉄が完全に溶解した状態であり、数値が100質量%に近い程、磁性酸化鉄全体が溶けたことを意味する。本発明者らが鋭意検討したところ、磁性酸化鉄は酸性条件下において表面から均一に溶解する。 Here, regarding the dissolution rate of the iron element of the magnetic iron oxide, the dissolution rate of the iron element is 100% by mass, which is a state in which the magnetic iron oxide is completely dissolved. It means that the whole iron oxide has melted. As a result of intensive studies by the present inventors, magnetic iron oxide is uniformly dissolved from the surface under acidic conditions.

よって、鉄元素の溶解率が5.00質量%となる時点までに溶出する元素の量は、磁性酸化鉄表面及びその近傍に存在する元素の量を示していると考えられる。磁性酸化鉄表面及びその近傍に存在する珪素量が0.05質量%以上であると、上述のように、シラン化合物と磁性酸化鉄との親和性が向上し、処理の均一性等が向上する。このため、磁性体のトナー中での分散性を向上できる。このため、苛酷環境の保存試験を行った際に、熱がトナーに均一に伝わり、表面自由エネルギーによる保存安定性の効果を得られやすくなる。 Therefore, it is considered that the amount of the element eluted before the iron element dissolution rate reaches 5.00% by mass indicates the amount of the element present on the magnetic iron oxide surface and its vicinity. When the amount of silicon present on and around the magnetic iron oxide surface is 0.05% by mass or more, as described above, the affinity between the silane compound and the magnetic iron oxide is improved, and the uniformity of processing is improved. . For this reason, the dispersibility of the magnetic substance in the toner can be improved. For this reason, when a storage test in a harsh environment is performed, heat is uniformly transmitted to the toner, and it becomes easy to obtain an effect of storage stability due to surface free energy.

一方、磁性酸化鉄表面及びその近傍に存在する珪素量が0.50質量%より多いと、トナーの環境安定性が低下しやすくなり、好ましくない。この理由についてであるが、以下のように考えている。 On the other hand, when the amount of silicon present on the surface of the magnetic iron oxide and in the vicinity thereof is more than 0.50% by mass, the environmental stability of the toner tends to be lowered, which is not preferable. The reason for this is as follows.

磁性酸化鉄表面を表面処理するシラン化合物は、1分子で被覆できる面積(被覆面積)が決まっている。このため、単位面積あたりに縮合できるシラン化合物の最大量は被覆面積により上限値が決まってしまう。このような理由から、珪素含有量が0.50質量%より多い場合、珪素とそれに由来するシラノール基が磁性酸化鉄表面に残存し過ぎることになり、結果として水分を吸着し易い表面になり、トナー内部の磁性体分散性が劣る可能性がある。 The area (covering area) that can be coated with one molecule is determined for the silane compound that surface-treats the magnetic iron oxide surface. For this reason, the maximum amount of the silane compound that can be condensed per unit area is determined by the covering area. For these reasons, when the silicon content is more than 0.50% by mass, silicon and silanol groups derived from the silicon will remain on the surface of the magnetic iron oxide, resulting in a surface that easily adsorbs moisture, The dispersibility of the magnetic substance inside the toner may be inferior.

また、そのような磁性体の表面状態を制御する上では、本発明によって製造されるトナー製造過程を想定して制御する必要がある。 Further, in order to control the surface state of such a magnetic material, it is necessary to control the toner manufacturing process manufactured according to the present invention.

つまり、例えばスチレンのような重合性単量体中でも表面のシラン化合物の量を維持する必要がある。本発明者らが鋭意検討した結果、スチレン洗浄した後の該シラン化合物に由来する残存炭素量が、磁性酸化鉄を基準として、0.40質量%以上1.20質量%以下であることが好ましい。スチレンで洗浄することで、本発明によって製造されるトナー製造時の磁性体表面のシラン化合物の付着量を残存炭素量で見積もることができる。これは一般的にシラン化合物が疎水性を発揮するためには炭化水素基が重要であり、即ち炭素の量が疎水能力を見積もる上で有効であるためだと本発明者らは考えている。 That is, it is necessary to maintain the amount of the silane compound on the surface even in a polymerizable monomer such as styrene. As a result of intensive studies by the present inventors, the amount of residual carbon derived from the silane compound after styrene cleaning is preferably 0.40% by mass or more and 1.20% by mass or less based on magnetic iron oxide. . By washing with styrene, the adhesion amount of the silane compound on the surface of the magnetic material during the production of the toner produced according to the present invention can be estimated by the amount of residual carbon. In general, the present inventors consider that the hydrocarbon group is important for the silane compound to exhibit hydrophobicity, that is, the amount of carbon is effective in estimating the hydrophobic capacity.

この付着量が0.40質量%未満であると、十分な疎水能力が得られず、本発明の製造方法において水系への磁性体の露出を招きやすい。また、1.20質量%超の付着量では、処理剤の被覆性にムラが生じやすく、処理の均一性の低下を招き、トナー粒子間での磁性体の存在状態にムラが生まれ、結果として、トナー粒子の均一性が劣り、所望の性能が得られない。 When the adhesion amount is less than 0.40% by mass, sufficient hydrophobic ability cannot be obtained, and the magnetic material is easily exposed to the aqueous system in the production method of the present invention. In addition, when the adhesion amount exceeds 1.20% by mass, unevenness in the coating property of the processing agent is likely to occur, resulting in a decrease in the uniformity of processing, resulting in unevenness in the state of presence of the magnetic material between the toner particles. The uniformity of the toner particles is inferior and the desired performance cannot be obtained.

また、トナーの製造方法において用いられる磁性体を処理したシラン化合物は、アルコキシシランに加水分解処理を施したものであり、かつアルコキシシランの加水分解率が50%以上であることが好ましい。一般に、シラン化合物は加水分解せずに用いられ、そのまま処理されることが多いが、これでは磁性酸化鉄表面の水酸基等と化学結合を有することが出来ず、物理的な付着程度の強度しか有さない。この状態ではトナー化の際に受けるシェアによりシラン化合物が脱離してしまいやすい。 In addition, the silane compound obtained by treating the magnetic material used in the method for producing the toner is preferably obtained by subjecting alkoxysilane to hydrolysis treatment, and the hydrolysis rate of alkoxysilane is preferably 50% or more. In general, silane compounds are used without being hydrolyzed and are often treated as they are. However, in this case, they cannot have a chemical bond with a hydroxyl group or the like on the surface of magnetic iron oxide and have only a physical adhesion strength. No. In this state, the silane compound is likely to be detached due to the share received during toner formation.

上記の理由から、本発明においてシラン化合物はアルコキシシランに加水分解処理を施したものであることが好ましい。加水分解処理を施すことにより、シラン化合物は磁性酸化鉄表面の水酸基等と水素結合を介し吸着し、これを加熱・脱水することにより強固な化学結合を形成する。また、水素結合を形成することで、加熱時にシラン化合物の揮発を抑制できる。 For the reasons described above, in the present invention, the silane compound is preferably one obtained by subjecting alkoxysilane to hydrolysis treatment. By performing the hydrolysis treatment, the silane compound is adsorbed to the hydroxyl group on the surface of the magnetic iron oxide through a hydrogen bond, and a strong chemical bond is formed by heating and dehydrating it. In addition, by forming a hydrogen bond, volatilization of the silane compound can be suppressed during heating.

このような理由から、本発明において、シラン化合物の加水分解率が50%以上であることが好ましく、より好ましくは80%以上、更に好ましくは90%以上である。シラン化合物の加水分解率が50%以上の場合、上述の理由で多くの処理剤で磁性酸化鉄表面を処理することが出来る。さらに、表面処理の均一性も高まり、磁性体の分散性が更に良化する。このため、苛酷環境の保存試験を行った際に、熱がトナーに均一に伝わり、表面自由エネルギーによる保存安定性の効果を得られやすくなる。さらに、トナー間の均一性が増し、例えば耐久試験などの連続的にトナーが使用される場合においてもトナー帯電が安定し、その結果、安定した画像が得られるため好ましい。なお、シラン化合物の加水分解率はアルコキシシランが完全に加水分解した状態を加水分解率100%とし、残存するアルコキシ基の割合を引いた値である。 For these reasons, in the present invention, the hydrolysis rate of the silane compound is preferably 50% or more, more preferably 80% or more, and still more preferably 90% or more. When the hydrolysis rate of the silane compound is 50% or more, the magnetic iron oxide surface can be treated with many treatment agents for the reasons described above. Furthermore, the uniformity of the surface treatment is improved, and the dispersibility of the magnetic material is further improved. For this reason, when a storage test in a harsh environment is performed, heat is uniformly transmitted to the toner, and it becomes easy to obtain an effect of storage stability due to surface free energy. Furthermore, the uniformity between the toners is increased, and the toner charge is stable even when the toner is continuously used, for example, in an endurance test. As a result, a stable image can be obtained, which is preferable. The hydrolysis rate of the silane compound is a value obtained by subtracting the ratio of the remaining alkoxy groups with the hydrolysis rate of 100% when the alkoxysilane is completely hydrolyzed.

次に本発明に用いられる磁性体はシラン化合物により、気相中で表面処理されることが好ましい。 Next, the magnetic material used in the present invention is preferably surface-treated in a gas phase with a silane compound.

磁性体を表面処理する方法としては乾式と湿式の2種類がある。乾式にて表面処理をする場合、乾燥した磁性体にシラン化合物を投入し、気相中にて表面処理を行う。 There are two types of methods for surface treatment of magnetic materials, dry and wet. When the surface treatment is performed by a dry method, a silane compound is added to the dried magnetic material, and the surface treatment is performed in a gas phase.

湿式にて表面処理を行う場合、乾燥させたものを水系媒体に再分散させる、又は、酸化反応終了後、酸化鉄を乾燥せずに別の水系媒体に再分散させて、シラン化合物による表面処理を行う。本発明に使用する磁性体はシラン化合物により気相中で表面処理(以下、乾式法とも呼ぶ)された磁性体であることが、本発明によって製造されるトナー間の磁性体分散性の向上を達成するために好ましい。この理由については、以下のように考えている。 In the case of wet surface treatment, the dried material is redispersed in an aqueous medium, or after the oxidation reaction, iron oxide is redispersed in another aqueous medium without drying, and the surface treatment with a silane compound is performed. I do. The magnetic material used in the present invention is a magnetic material that has been surface-treated in the gas phase with a silane compound (hereinafter also referred to as a dry method), which improves the dispersibility of the magnetic material between the toners produced by the present invention. Preferred to achieve. The reason for this is as follows.

乾式法では、反応系内に水が少量しか存在しないため、シラン化合物に含まれる親水基と水とで水素結合を形成しにくい。よって、水が存在する湿式処理に比べ、磁性体表面との水素結合率が高くなり、より均一で効率的なシラン化合物による疎水化処理を行うことができる。また、処理剤の親水基が水と水素結合を形成して水をトラップしたまま磁性体表面に吸着及び反応すると、親水基が未反応のまま磁性体表面に残る。親水基は水と馴染みやすいため、磁性体親水基が多く存在する場合、トナー製造時の磁性体の偏在にばらつきが生まれやすい。乾式処理法はこうした水素結合に由来する不具合を防止できるため、本発明によって製造されるトナーに用いられる磁性体のシラン化合物の均一被覆性が向上する。その結果、磁性体分散性の更なる向上を達成でき、苛酷環境の保存試験を行った際に、熱がトナーに均一に伝わり、表面自由エネルギーによる保存安定性の効果を得られやすくなる。 In the dry method, since only a small amount of water is present in the reaction system, it is difficult to form a hydrogen bond between the hydrophilic group contained in the silane compound and water. Therefore, compared with the wet process in which water is present, the hydrogen bonding rate with the surface of the magnetic material is increased, and a more uniform and efficient hydrophobic treatment with a silane compound can be performed. Further, when the hydrophilic group of the treatment agent forms a hydrogen bond with water and adsorbs and reacts with the surface of the magnetic material while trapping water, the hydrophilic group remains on the surface of the magnetic material without being reacted. Since hydrophilic groups are easily compatible with water, when there are many magnetic hydrophilic groups, uneven distribution of magnetic substances during toner production tends to occur. Since the dry processing method can prevent such problems due to hydrogen bonding, the uniform coverage of the magnetic silane compound used in the toner produced by the present invention is improved. As a result, it is possible to further improve the dispersibility of the magnetic material, and when conducting a storage test in a harsh environment, heat is uniformly transmitted to the toner, and it becomes easy to obtain the storage stability effect due to surface free energy.

以下、本発明の製造方法により製造されるトナーに用いられる磁性体の製造方法についての詳細を述べる。 Hereinafter, details of a method for producing a magnetic material used in the toner produced by the production method of the present invention will be described.

本発明に使用される磁性体に用いられるアルコキシシランの加水分解は以下の如く行うことが好ましい。具体的には、pHを3.0以上6.5以下に調整した水溶液もしくはアルコールと水との混合溶液にアルコキシシランを徐々に投入し、例えばディスパー翼などを用いて均一に分散させる。この時、分散液の液温は35℃以上60℃以下であることが好ましい。一般的に、pHが低いほど、そして液温が高いほどアルコキシシランは加水分解しやすい。本発明者らが鋭意検討したところ、加水分解し難い条件であってもディスパー翼のように、高せん断を付与できる分散装置を用いると、アルコキシシランと水の接触面積が増加し、効率良く加水分解を促進させることができた。これにより、加水分解率を高めつつ、自己縮合を抑制することが可能となった。具体的には、pHを3.0以上6.5以下に調整した水溶液もしくはアルコールと水との混合溶液にアルコキシシランを徐々に投入し、例えばディスパー翼などを用いて均一に分散させる。この時、分散液の液温は35℃以上60℃以下であることが好ましい。本発明において、気相中にて、シラン化合物により磁性酸化鉄の表面を処理することが好ましい。これまで述べてきたように、本発明の磁性体は磁性酸化鉄表面にシラン化合物が水素結合により吸着し、これを脱水することにより強固な化学結合を有することが出来る。しかし、シラン化合物と磁性酸化鉄表面との水素結合は可逆反応であるため、系中に水が少ない方が多くのシラン化合物で磁性酸化鉄表面を処理することが可能である。これにより磁性体の疎水性が非常に高まり、トナーの帯電の立ち上がりが早くなる。 Hydrolysis of the alkoxysilane used in the magnetic material used in the present invention is preferably carried out as follows. Specifically, alkoxysilane is gradually added to an aqueous solution or a mixed solution of alcohol and water whose pH is adjusted to 3.0 or more and 6.5 or less, and uniformly dispersed using, for example, a disper blade. At this time, it is preferable that the liquid temperature of a dispersion liquid is 35 degreeC or more and 60 degrees C or less. Generally, the lower the pH and the higher the liquid temperature, the easier the alkoxysilane is hydrolyzed. As a result of diligent investigations by the present inventors, the use of a dispersing device capable of imparting high shear, such as a disperse blade, even under difficult hydrolysis conditions, increases the contact area of alkoxysilane and water, thereby efficiently adding water. Degradation could be promoted. This makes it possible to suppress self-condensation while increasing the hydrolysis rate. Specifically, alkoxysilane is gradually added to an aqueous solution or a mixed solution of alcohol and water whose pH is adjusted to 3.0 or more and 6.5 or less, and uniformly dispersed using, for example, a disper blade. At this time, it is preferable that the liquid temperature of a dispersion liquid is 35 degreeC or more and 60 degrees C or less. In the present invention, it is preferable to treat the surface of magnetic iron oxide with a silane compound in the gas phase. As described above, the magnetic substance of the present invention can have a strong chemical bond by adsorbing a silane compound on the surface of magnetic iron oxide by hydrogen bonding and dehydrating it. However, since the hydrogen bond between the silane compound and the surface of the magnetic iron oxide is a reversible reaction, it is possible to treat the surface of the magnetic iron oxide with more silane compounds when there is less water in the system. As a result, the hydrophobicity of the magnetic material is greatly increased, and the rise of charging of the toner is accelerated.

磁性酸化鉄を表面処理するための装置としては、公知の撹拌装置を用いることが出来る。具体的には、ヘンシェルミキサー(三井三池化工機)、ハイスピードミキサー(深江パウテック)、ハイブリタイザー(奈良機械製作所)等が好ましい。 A known stirring device can be used as a device for surface treatment of magnetic iron oxide. Specifically, a Henschel mixer (Mitsui Miike Chemical), a high speed mixer (Fukae Powtech), a hybridizer (Nara Machinery Co., Ltd.), etc. are preferable.

磁性酸化鉄は、四三酸化鉄やγ−酸化鉄などを主成分とするものであり、リン、コバルト、ニッケル、銅、マグネシウム、マンガン、アルミニウムなどの元素を含んでもよい。磁性体は、窒素吸着法によるBET比表面積が2.0m2/g以上20.0m2/g以下であることが好ましく、3.0m2/g以上10.0m2/g以下であることがより好ましい。磁性体の形状としては、多面体、8面体、6面体、球形、針状、鱗片状などがあるが、多面体、8面体、6面体、球形等の異方性の少ないものが、画像濃度を高める上で好ましい。磁性体は、トナー中での均一分散性や色味の観点から、体積平均粒径(Dv)が0.10μm以上0.40μm以下であることが好ましい。なお、磁性体の体積平均粒径(Dv)は、透過型電子顕微鏡を用いて測定できる。具体的には、エポキシ樹脂中へ観察すべきトナー粒子を十分に分散させた後、温度40℃の雰囲気中で2日間硬化させ得られた硬化物を得る。得られた硬化物をミクロトームにより薄片状のサンプルとして、透過型電子顕微鏡(TEM)において1万倍ないしは4万倍の拡大倍率の写真で視野中の100個の磁性体の粒子径を測定する。そして、磁性体の投影面積に等しい円の相当径を基に、体積平均粒径(Dv)の算出を行う。また、画像解析装置により粒径を測定することも可能である。 Magnetic iron oxide is composed mainly of triiron tetroxide or γ-iron oxide, and may contain elements such as phosphorus, cobalt, nickel, copper, magnesium, manganese, and aluminum. Magnetic material, preferably a BET specific surface area of less 2.0 m 2 / g or more 20.0 m 2 / g by a nitrogen adsorption method, not more than 3.0 m 2 / g or more 10.0 m 2 / g More preferred. The shape of the magnetic body includes a polyhedron, an octahedron, a hexahedron, a sphere, a needle, and a scale. Preferred above. The magnetic material preferably has a volume average particle diameter (Dv) of 0.10 μm or more and 0.40 μm or less from the viewpoint of uniform dispersibility and color in the toner. The volume average particle diameter (Dv) of the magnetic material can be measured using a transmission electron microscope. Specifically, after sufficiently dispersing the toner particles to be observed in the epoxy resin, a cured product obtained by curing in an atmosphere at a temperature of 40 ° C. for 2 days is obtained. The obtained cured product is used as a flaky sample by a microtome, and the particle diameters of 100 magnetic bodies in the field of view are measured with a transmission electron microscope (TEM) with a photograph with a magnification of 10,000 to 40,000 times. Then, the volume average particle diameter (Dv) is calculated based on the equivalent diameter of a circle equal to the projected area of the magnetic material. It is also possible to measure the particle size with an image analyzer.

本発明によって製造されるトナーに用いられる磁性体は、例えば下記の方法で製造することができる。具体的には、第一鉄塩水溶液に鉄成分に対して当量又は当量以上の水酸化ナトリウム等のアルカリを加え、水酸化第一鉄を含む水溶液を調製する。調製した水溶液のpHを7.0以上に維持しながら空気を吹き込み、水溶液を70℃以上に加温しながら水酸化第一鉄の酸化反応を行い、磁性酸化鉄粒子の芯となる種晶をまず生成する。次に、種晶を含むスラリー状の液に、前に加えたアルカリの添加量を基準として約1当量の硫酸第一鉄を含む水溶液を加える。液のpHを5.0以上10.0以下に維持し、空気を吹き込みながら水酸化第一鉄の反応を進め、種晶を芯にして磁性酸化鉄粒子を成長させる。この時、任意のpH及び反応温度、撹拌条件を選択することにより、磁性酸化鉄の形状及び磁気特性をコントロールすることが可能である。酸化反応が進むにつれて液のpHは酸性側に移行していくが、液のpHは5.0未満にしない方が好ましい。酸化反応終了後、珪酸ソーダ等の珪素源を添加し、液のpHを5.0以上8.0以下に調整する。このようにすることで磁性酸化鉄粒子表面に珪素の被覆層が形成される。以上のように得られた磁性酸化鉄粒子を定法によりろ過、洗浄、乾燥することにより磁性酸化鉄を得ることができる。 The magnetic material used in the toner produced according to the present invention can be produced, for example, by the following method. Specifically, an aqueous solution containing ferrous hydroxide is prepared by adding an alkali such as sodium hydroxide in an amount equivalent to or greater than the iron component to the ferrous salt aqueous solution. Air was blown in while maintaining the pH of the prepared aqueous solution at 7.0 or higher, and ferrous hydroxide was oxidized while heating the aqueous solution to 70 ° C. or higher, and seed crystals serving as the core of the magnetic iron oxide particles were formed. First generate. Next, an aqueous solution containing about 1 equivalent of ferrous sulfate is added to the slurry-like liquid containing seed crystals based on the amount of alkali added previously. The pH of the liquid is maintained at 5.0 or higher and 10.0 or lower, and the reaction of ferrous hydroxide proceeds while blowing air, and magnetic iron oxide particles are grown with the seed crystal as a core. At this time, it is possible to control the shape and magnetic properties of the magnetic iron oxide by selecting an arbitrary pH, reaction temperature, and stirring conditions. As the oxidation reaction proceeds, the pH of the liquid shifts to the acidic side, but the pH of the liquid is preferably not less than 5.0. After completion of the oxidation reaction, a silicon source such as sodium silicate is added to adjust the pH of the solution to 5.0 or more and 8.0 or less. In this way, a silicon coating layer is formed on the surface of the magnetic iron oxide particles. Magnetic iron oxide particles can be obtained by filtering, washing, and drying the magnetic iron oxide particles obtained as above.

磁性酸化鉄表面に存在する珪素元素量は、酸化反応終了後に添加する珪酸ソーダ等の珪素源の添加量を調整することにより制御することが出来る。 The amount of silicon element present on the magnetic iron oxide surface can be controlled by adjusting the amount of silicon source such as sodium silicate added after the oxidation reaction is completed.

次いで、シラン化合物による表面処理を行う。具体的には、pHを3.0以上6.5以下に調整した水溶液を35℃以上50℃以下になるように液温を調整する。この水溶液にアルコキシシランを徐々に投入し、例えばディスパー翼などを用いて均一に撹拌・分散させ、加水分解を行う。このようにして得られた加水分解物を磁性酸化鉄に添加し、ハイスピードミキサーやヘンシェルミキサー等の撹拌・混合機にて均一に混合する。その後80℃以上160℃以下の温度で乾燥・解砕し、表面処理がなされた磁性体を得ることが出来る。 Next, surface treatment with a silane compound is performed. Specifically, the liquid temperature is adjusted so that the aqueous solution whose pH is adjusted to 3.0 or more and 6.5 or less is 35 ° C. or more and 50 ° C. or less. Alkoxysilane is gradually added to this aqueous solution, and it is uniformly stirred and dispersed using, for example, a disper blade, etc., and hydrolysis is performed. The hydrolyzate thus obtained is added to magnetic iron oxide and mixed uniformly with a stirrer / mixer such as a high speed mixer or a Henschel mixer. Thereafter, drying and pulverization can be performed at a temperature of 80 ° C. or higher and 160 ° C. or lower to obtain a surface-treated magnetic body.

湿式にて表面処理を行う場合、酸化反応終了後、乾燥させたものを再分散させる、又は酸化反応終了後、洗浄、濾過して得られた酸化鉄体を乾燥せずに別の水系媒体中に再分散させ、表面処理を行う。具体的には、再分散液を十分撹拌しながらアルコキシシランを添加し、加水分解後温度を上げる、或いは、加水分解後に分散液のpHをアルカリ域に調整することで表面処理を行う。 When wet surface treatment is performed, after the oxidation reaction is completed, the dried product is redispersed, or after completion of the oxidation reaction, the iron oxide body obtained by washing and filtering is not dried but in another aqueous medium. And re-disperse to surface treatment. Specifically, the surface treatment is performed by adding alkoxysilane while sufficiently stirring the re-dispersed liquid to increase the temperature after hydrolysis, or adjusting the pH of the dispersion to an alkaline region after hydrolysis.

磁性酸化鉄の表面処理に用いることが出来るシラン化合物としては、例えば一般式(1)で示されるものが挙げられる。

RmSiYn (1)

(式中、Rはアルコキシ基、或いは、水酸基を示し、mは1から3の整数を示し、Yはアルキル基或いはビニル基を示し、該アルキル基は、置換基として、アミノ基、ヒドロキシル基、エポキシ基、アクリル基、メタクリル基などの官能基を有していても良い。nは1から3の整数を示す。但し、m+n=4である。)

Examples of the silane compound that can be used for the surface treatment of magnetic iron oxide include those represented by the general formula (1).

RmSiYn (1)

(In the formula, R represents an alkoxy group or a hydroxyl group, m represents an integer of 1 to 3, Y represents an alkyl group or a vinyl group, and the alkyl group includes, as a substituent, an amino group, a hydroxyl group, It may have a functional group such as an epoxy group, an acrylic group, a methacryl group, etc. n represents an integer of 1 to 3, provided that m + n = 4.

一般式(1)で示されるシラン化合物としては、例えば、ビニルトリメトキシシラン、ビニルトリエトキシシラン、ビニルトリス(β−メトキシエトキシ)シラン、β−(3,4エポキシシクロヘキシル)エチルトリメトキシシラン、γ−グリシドキシプロピルトリメトキシシラン、γ−グリシドキシプロピルメチルジエトキシシラン、γ−アミノプロピルトリエトキシシラン、N−フェニル−γ−アミノプロピルトリメトキシシラン、γ−メタクリロキシプロピルトリメトキシシラン、ビニルトリアセトキシシラン、メチルトリメトキシシラン、ジメチルジメトキシシラン、フェニルトリメトキシシラン、ジフェニルジメトキシシラン、メチルトリエトキシシラン、ジメチルジエトキシシラン、フェニルトリエトキシシラン、ジフェニルジエトキシシラン、n−ブチルトリメトキシシラン、イソブチルトリメトキシシラン、トリメチルメトキシシラン、n−ヘキシルトリメトキシシラン、n−オクチルトリメトキシシラン、n−オクチルトリエトキシシラン、n−デシルトリメトキシシラン、ヒドロキシプロピルトリメトキシシラン、n−ヘキサデシルトリメトキシシラン、n−オクタデシルトリメトキシシラン、及びこれらの加水分解物等を挙げることができる。 Examples of the silane compound represented by the general formula (1) include vinyltrimethoxysilane, vinyltriethoxysilane, vinyltris (β-methoxyethoxy) silane, β- (3,4 epoxy cyclohexyl) ethyltrimethoxysilane, γ- Glycidoxypropyltrimethoxysilane, γ-glycidoxypropylmethyldiethoxysilane, γ-aminopropyltriethoxysilane, N-phenyl-γ-aminopropyltrimethoxysilane, γ-methacryloxypropyltrimethoxysilane, vinyltri Acetoxysilane, methyltrimethoxysilane, dimethyldimethoxysilane, phenyltrimethoxysilane, diphenyldimethoxysilane, methyltriethoxysilane, dimethyldiethoxysilane, phenyltriethoxysilane, diphenyldiet Sisilane, n-butyltrimethoxysilane, isobutyltrimethoxysilane, trimethylmethoxysilane, n-hexyltrimethoxysilane, n-octyltrimethoxysilane, n-octyltriethoxysilane, n-decyltrimethoxysilane, hydroxypropyltrimethoxy Examples thereof include silane, n-hexadecyltrimethoxysilane, n-octadecyltrimethoxysilane, and hydrolysates thereof.

上記シラン化合物を用いる場合、単独で処理する、或いは複数の種類を併用して処理することが可能である。複数の種類を併用する場合、それぞれのシラン化合物で個別に処理してもよいし、同時に処理してもよい。 When the silane compound is used, it can be treated alone or in combination of a plurality of types. When using several types together, you may process separately with each silane compound, and may process simultaneously.

本発明において、磁性体の含有量は、結着樹脂100質量部に対して20質量部以上150質量部以下であることが好ましく、50質量部以上100質量部未満が更に好ましい。 In the present invention, the content of the magnetic substance is preferably 20 parts by mass or more and 150 parts by mass or less, and more preferably 50 parts by mass or more and less than 100 parts by mass with respect to 100 parts by mass of the binder resin.

なお、トナー中の磁性体の含有量の測定は、パーキンエルマー社製熱分析装置、TGA7を用いて測定することができる。測定方法は以下の通りである。窒素雰囲気下において昇温速度25℃/分で常温から900℃までトナーを加熱する。100℃から750℃まで間の減量質量%を結着樹脂量とし、残存質量を近似的に磁性体量とする。 Note that the content of the magnetic substance in the toner can be measured using a thermal analyzer, TGA7, manufactured by PerkinElmer. The measuring method is as follows. The toner is heated from room temperature to 900 ° C. at a temperature rising rate of 25 ° C./min in a nitrogen atmosphere. The weight loss mass% between 100 ° C. and 750 ° C. is defined as the binder resin amount, and the remaining mass is approximately defined as the magnetic material amount.

本発明によって製造されるトナーの重量平均粒径(D4)は3.0μm以上12.0μm以下であることが好ましく、より好ましくは4.0μm以上10.0μm以下である。重量平均粒径(D4)が3.0μm以上12.0μm以下であると良好な流動性が得られ、潜像に忠実に現像することが出来る。 The weight average particle diameter (D4) of the toner produced according to the present invention is preferably 3.0 μm or more and 12.0 μm or less, and more preferably 4.0 μm or more and 10.0 μm or less. When the weight average particle diameter (D4) is 3.0 μm or more and 12.0 μm or less, good fluidity can be obtained and development can be performed faithfully to the latent image.

本発明によって製造されるトナーは、平均円形度が0.960以上であることが好ましく、モード円形度が0.970以上であるとより好ましい。トナーの平均円形度が0.960以上だとトナーの形状は球形又はこれに近い形になり、流動性に優れ均一な摩擦帯電性を得られやすい。このため、耐久後半においても高い現像性を維持し易くなるために好ましい。さらに、円形度の高いトナーは、表面形状が表面自由エネルギーの観点で安定的な形状であるため、苛酷環境の保存試験を行った際に、表面自由エネルギーによる保存安定性の効果を得られやすくなる。 The toner produced according to the present invention preferably has an average circularity of 0.960 or more, and more preferably a mode circularity of 0.970 or more. When the average circularity of the toner is 0.960 or more, the toner has a spherical shape or a shape close to it, and it is easy to obtain a uniform triboelectric chargeability with excellent fluidity. For this reason, it is preferable because high developability is easily maintained even in the latter half of the durability. In addition, since toner with a high degree of circularity has a stable surface shape from the viewpoint of surface free energy, it is easy to obtain the effect of storage stability due to surface free energy when performing storage tests in harsh environments. Become.

本発明によって製造されるトナーに用いられる結着樹脂としては、ポリスチレン、ポリビニルトルエンなどのスチレン及びその置換体の単重合体、スチレン−プロピレン共重合体、スチレン−ビニルトルエン共重合体、スチレン−ビニルナフタリン共重合体、スチレン−アクリル酸メチル共重合体、スチレン−アクリル酸エチル共重合体、スチレン−アクリル酸ブチル共重合体、スチレン−アクリル酸オクチル共重合体、スチレン−アクリル酸ジメチルアミノエチル共重合体、スチレン−メタクリル酸メチル共重合体、スチレン−メタクリル酸エチル共重合体、スチレン−メタクリル酸ブチル共重合体、スチレン−メタクリル酸ジメチルアミノエチル共重合体、スチレン−ビニルメチルエーテル共重合体、スチレン−ビニルエチルエーテル共重合体、スチレン−ビニルメチルケトン共重合体、スチレン−ブタジエン共重合体、スチレン−イソプレン共重合体、スチレン−マレイン酸共重合体、スチレン−マレイン酸エステル共重合体などのスチレン系共重合体、ポリメチルメタクリレート、ポリブチルメタクリレート、ポリ酢酸ビニル、ポリエチレン、ポリプロピレン、ポリビニルブチラール、シリコーン樹脂、ポリエステル樹脂、ポリアミド樹脂、エポキシ樹脂、ポリアクリル酸樹脂を用いることができ、これらは単独で又は複数種を組み合わせて用いることができる。この中でも特にスチレン−アクリル樹脂が現像特性、定着性等の点で好ましい。 Examples of the binder resin used in the toner produced according to the present invention include styrene such as polystyrene and polyvinyltoluene, and homopolymers thereof and styrene-propylene copolymers, styrene-vinyltoluene copolymers, and styrene-vinyl. Naphthalene copolymer, styrene-methyl acrylate copolymer, styrene-ethyl acrylate copolymer, styrene-butyl acrylate copolymer, styrene-octyl acrylate copolymer, styrene-dimethylaminoethyl acrylate copolymer Polymer, styrene-methyl methacrylate copolymer, styrene-ethyl methacrylate copolymer, styrene-butyl methacrylate copolymer, styrene-dimethylaminoethyl methacrylate copolymer, styrene-vinyl methyl ether copolymer, styrene -Vinyl ethyl ether Styrene copolymers such as styrene-vinyl methyl ketone copolymer, styrene-butadiene copolymer, styrene-isoprene copolymer, styrene-maleic acid copolymer, styrene-maleic acid ester copolymer, Methyl methacrylate, polybutyl methacrylate, polyvinyl acetate, polyethylene, polypropylene, polyvinyl butyral, silicone resin, polyester resin, polyamide resin, epoxy resin, polyacrylic acid resin can be used, and these can be used alone or in combination of two or more. Can be used. Of these, styrene-acrylic resins are particularly preferred from the standpoints of development characteristics and fixing properties.

本発明によって製造されるトナーには、帯電特性向上のために必要に応じて荷電制御剤を配合しても良い。荷電制御剤としては、公知のものが利用できるが、帯電スピードが速く、且つ一定の帯電量を安定して維持できる荷電制御剤が特に好ましい。更に、トナーを後述するような重合法を用いて製造する場合には、重合阻害性が低く、水系分散媒体への可溶物が実質的にない荷電制御剤が特に好ましい。荷電制御剤のうち、ネガ系荷電制御剤として具体的には、サリチル酸、アルキルサリチル酸、ジアルキルサリチル酸、ナフトエ酸、ダイカルボン酸などの芳香族カルボン酸の金属化合物、アゾ染料又はアゾ顔料の金属塩又は金属錯体、スルフォン酸又はカルボン酸基を側鎖に持つ高分子型化合物、ホウ素化合物、尿素化合物、ケイ素化合物、カリックスアレーン等が挙げられる。ポジ系荷電制御剤としては、四級アンモニウム塩、前記四級アンモニウム塩を側鎖に有する高分子型化合物、グアニジン化合物、ニグロシン系化合物、イミダゾール化合物等が挙げられる。 To the toner produced according to the present invention, a charge control agent may be blended as necessary to improve charging characteristics. As the charge control agent, a known one can be used, but a charge control agent that has a high charging speed and can stably maintain a constant charge amount is particularly preferable. Further, when the toner is produced using a polymerization method as described later, a charge control agent having a low polymerization inhibitory property and substantially free of soluble matter in an aqueous dispersion medium is particularly preferable. Among the charge control agents, specific examples of negative charge control agents include metal compounds of aromatic carboxylic acids such as salicylic acid, alkyl salicylic acid, dialkyl salicylic acid, naphthoic acid, dicarboxylic acid, azo dyes or metal salts of azo pigments or Examples thereof include a metal complex, a polymer compound having a sulfonic acid or carboxylic acid group in the side chain, a boron compound, a urea compound, a silicon compound, and a calixarene. Examples of the positive charge control agent include quaternary ammonium salts, polymer compounds having the quaternary ammonium salt in the side chain, guanidine compounds, nigrosine compounds, imidazole compounds, and the like.

これらの荷電制御剤の使用量は、結着樹脂の種類、他の添加剤の有無、分散方法を含めたトナー製造方法によって決定されるものであり、一義的に限定されるものではない。しかし、トナー粒子に内部添加する場合、好ましくは結着樹脂100質量部に対して0.1質量部以上10.0質量部以下、より好ましくは0.1質量部以上5.0質量部以下の範囲で用いられる。また、トナー粒子に外部添加する場合、トナー粒子100質量部に対し、好ましくは0.005質量部以上1.000質量部以下、より好ましくは0.01質量部以上0.30質量部以下である。 The amount of these charge control agents used is determined by the toner production method including the type of binder resin, the presence or absence of other additives, and the dispersion method, and is not uniquely limited. However, when added internally to the toner particles, it is preferably 0.1 parts by weight or more and 10.0 parts by weight or less, more preferably 0.1 parts by weight or more and 5.0 parts by weight or less with respect to 100 parts by weight of the binder resin. Used in a range. In addition, when externally added to the toner particles, the amount is preferably 0.005 parts by mass or more and 1.000 parts by mass or less, more preferably 0.01 parts by mass or more and 0.30 parts by mass or less with respect to 100 parts by mass of the toner particles. .

本発明によって製造されるトナーには、定着性向上のために必要に応じて離型剤を配合しても良い。離型剤としては公知の全ての離型剤を用いることが出来る。具体的には、パラフィンワックス、マイクロクリスタリンワックス、ペトロラタム等の石油系ワックス及びその誘導体、モンタンワックス及びその誘導体、フィッシャートロプシュ法による炭化水素ワックス及びその誘導体、ポリエチレンに代表されるポリオレフィンワックス及びその誘導体、カルナバワックス、キャンデリラワックス等天然ワックス及びその誘導体、エステルワックスなどである。ここで、誘導体とは酸化物や、ビニル系モノマーとのブロック共重合物、グラフト変性物を含む。また、エステルワックスとしては1官能エステルワックス、2官能エステルワックスをはじめ、4官能や6官能等の多官能エステルワックスを用いることが出来る。 In the toner produced according to the present invention, a release agent may be blended as necessary to improve the fixing property. Any known release agent can be used as the release agent. Specifically, paraffin wax, microcrystalline wax, petroleum wax such as petrolatum and derivatives thereof, montan wax and derivatives thereof, hydrocarbon wax and derivatives thereof by Fischer-Tropsch method, polyolefin wax and derivatives thereof typified by polyethylene, Natural waxes such as carnauba wax and candelilla wax and their derivatives, ester waxes and the like. Here, the derivatives include oxides, block copolymers with vinyl monomers, and graft modified products. As the ester wax, monofunctional ester wax, bifunctional ester wax, and other polyfunctional ester waxes such as tetrafunctional and hexafunctional can be used.

本発明のトナーにおいて、結着樹脂100質量部に対して10質量部以上30質量部以下の離型剤を含有することが耐久性と定着性の両立の観点で好ましい。 In the toner of the present invention, it is preferable to contain a release agent of 10 parts by mass or more and 30 parts by mass or less with respect to 100 parts by mass of the binder resin from the viewpoint of compatibility between durability and fixability.

本発明によって製造されるトナーは保存安定性の向上、現像性の更なる向上のためにコア−シェル構造を有していることが好ましい。これは、シェル層を有することによりトナーの表面性が均一になり、流動性が向上すると共に帯電性が均一になるためである。また、高分子量体のシェルが均一に表層を覆うため、長期保存においても低融点物質の染み出し等が生じ難く保存安定性が向上する。このため、シェル層には非晶質のポリエステル系樹脂を用いることが好ましく、本発明においては磁性体の分散性向上の観点から、酸価は0.1mgKOH/g以上5.0mgKOH/g以下であることが重要である。 The toner produced according to the present invention preferably has a core-shell structure in order to improve storage stability and developability. This is because by having the shell layer, the surface property of the toner becomes uniform, the fluidity improves and the charging property becomes uniform. Further, since the high molecular weight shell uniformly covers the surface layer, the low-melting-point substance does not easily leach out even during long-term storage, and the storage stability is improved. Therefore, it is preferable to use an amorphous polyester resin for the shell layer. In the present invention, from the viewpoint of improving the dispersibility of the magnetic material, the acid value is 0.1 mgKOH / g or more and 5.0 mgKOH / g or less. It is important to be.

シェルを形成させる具体的手法としては、懸濁重合法においてはシェル用の高分子量体の親水性を利用し、水との界面、即ち、トナー表面近傍にこれら高分子量体を偏在せしめ、シェルを形成することが可能である。さらには、所謂シード重合法によりコア粒子表面にモノマーを膨潤させ、重合することによりシェルを形成することができる。 As a specific method for forming the shell, in the suspension polymerization method, the hydrophilicity of the high molecular weight material for the shell is utilized, and the high molecular weight material is unevenly distributed near the interface with water, that is, near the toner surface. It is possible to form. Furthermore, a shell can be formed by swelling a monomer on the surface of the core particle by a so-called seed polymerization method and polymerizing the monomer.

本発明に使用されるポリエステル樹脂は、飽和ポリエステル樹脂、不飽和ポリエステル樹脂、あるいはその両者を適宜選択して使用することが可能である。本発明に使用されるポリエステル樹脂は、アルコール成分と酸成分から構成される通常のものが使用でき、両成分については以下に例示する。 As the polyester resin used in the present invention, a saturated polyester resin, an unsaturated polyester resin, or both can be appropriately selected and used. As the polyester resin used in the present invention, a normal resin composed of an alcohol component and an acid component can be used, and both components are exemplified below.

アルコール成分としては、エチレングリコール、プロピレングリコール、1,3−ブタンジオール、1,4−ブタンジオール、2,3−ブタンジオール、ジエチレングリコール、トリエチレングリコール、1,5−ペンタンジオール、1,6−ヘキサンジオール、ネオペンチルグリコール、2−エチル−1,3−ヘキサンジオール、シクロヘキサンジメタノール、ブテンジオール、オクテンジオール、シクロヘキセンジメタノール、水素化ビスフェノールA、また式(I)で表されるビスフェノール誘導体; As alcohol components, ethylene glycol, propylene glycol, 1,3-butanediol, 1,4-butanediol, 2,3-butanediol, diethylene glycol, triethylene glycol, 1,5-pentanediol, 1,6-hexane Diol, neopentyl glycol, 2-ethyl-1,3-hexanediol, cyclohexanedimethanol, butenediol, octenediol, cyclohexenedimethanol, hydrogenated bisphenol A, and bisphenol derivatives represented by formula (I);

あるいは式(I)の化合物の水添物、また、式(II)で示されるジオール;

Or hydrogenated compound of formula (I), or diol of formula (II);

2価のカルボン酸としてはフタル酸、テレフタル酸、イソフタル酸、無水フタル酸の如きベンゼンジカルボン酸またはその無水物;コハク酸、アジピン酸、セバシン酸、アゼライン酸の如きアルキルジカルボン酸またはその無水物、またさらに炭素数6以上18以下のアルキルまたはアルケニル基で置換されたコハク酸もしくはその無水物;フマル酸、マレイン酸、シトラコン酸、イタコン酸の如き不飽和ジカルボン酸またはその無水物などが挙げられる。 Divalent carboxylic acids include benzene dicarboxylic acids such as phthalic acid, terephthalic acid, isophthalic acid, and phthalic anhydride or anhydrides thereof; alkyl dicarboxylic acids such as succinic acid, adipic acid, sebacic acid, and azelaic acid, or anhydrides thereof; Furthermore, succinic acid substituted with an alkyl or alkenyl group having 6 to 18 carbon atoms or an anhydride thereof; unsaturated dicarboxylic acid such as fumaric acid, maleic acid, citraconic acid, itaconic acid, or an anhydride thereof.

さらに、アルコール成分としてグリセリン、ペンタエリスリトール、ソルビット、ソルビタン、ノボラック型フェノール樹脂のオキシアルキレンエーテルの如き多価アルコールが挙げられ、酸成分としてトリメリット酸、ピロメリット酸、1,2,3,4−ブタンテトラカルボン酸、ベンゾフェノンテトラカルボン酸やその無水物等の多価カルボン酸が挙げられる。 In addition, polyhydric alcohols such as glycerin, pentaerythritol, sorbit, sorbitan, and oxyalkylene ethers of novolac type phenol resins can be cited as the alcohol component, and trimellitic acid, pyromellitic acid, 1,2,3,4- Examples thereof include polyvalent carboxylic acids such as butanetetracarboxylic acid, benzophenonetetracarboxylic acid and anhydrides thereof.

上記ポリエステル樹脂の中では、帯電特性、環境安定性が優れておりその他の電子写真特性においてバランスのとれた前記のビスフェノールAのアルキレンオキサイド付加物が好ましく使用される。この化合物の場合には、定着性やトナーの耐久性の点においてアルキレンオキサイドの平均付加モル数は2以上10以下が好ましい。 Among the polyester resins, the alkylene oxide adduct of bisphenol A, which is excellent in charging characteristics and environmental stability and balanced in other electrophotographic characteristics, is preferably used. In the case of this compound, the average number of added moles of alkylene oxide is preferably 2 or more and 10 or less in terms of fixability and toner durability.

上記ポリエステル樹脂は全成分中45モル%以上55モル%以下がアルコール成分であり、55モル%以上45モル%以下が酸成分であることが好ましい。 It is preferable that 45 mol% or more and 55 mol% or less of the above-mentioned polyester resin is an alcohol component, and 55 mol% or more and 45 mol% or less is an acid component.

懸濁重合法でトナーを製造する場合、これら樹脂の添加量としては、重合性単量体100質量部に対し総量で1.0質量部以上30.0質量部以下であることが好ましく、より好ましくは1.0質量部以上20.0質量以下である。 When the toner is produced by the suspension polymerization method, the amount of these resins added is preferably 1.0 part by weight or more and 30.0 parts by weight or less in total with respect to 100 parts by weight of the polymerizable monomer. Preferably they are 1.0 mass part or more and 20.0 masses or less.

また、シェルを形成する高分子量体の数平均分子量(Mn)は2500以上20000以下が好ましく用いられる。数平均分子量(Mn)が2500以上20000以下では定着性を阻害せずに現像性、耐ブロッキング性、耐久性を向上できるために好ましい。なお、数平均分子量(Mn)はGPCにより測定できる。 The number average molecular weight (Mn) of the high molecular weight body forming the shell is preferably 2500 or more and 20000 or less. A number average molecular weight (Mn) of 2500 or more and 20000 or less is preferable because the developability, blocking resistance, and durability can be improved without impairing the fixability. The number average molecular weight (Mn) can be measured by GPC.

次に本発明に好ましく用いられる懸濁重合法について述べる。 Next, the suspension polymerization method preferably used in the present invention will be described.

懸濁重合法とは、重合性単量体及び顔料または磁性体(更に必要に応じて重合開始剤、架橋剤、荷電制御剤、その他の添加剤)を均一に溶解又は分散させて重合性単量体組成物を得る。その後、この重合性単量体組成物を分散安定剤を含有する連続層(例えば水相)中に適当な撹拌器を用いて分散し同時に重合反応を行わせ、所望の粒径を有するトナーを得るものである。 The suspension polymerization method is a method in which a polymerizable monomer and a pigment or a magnetic material (further, a polymerization initiator, a crosslinking agent, a charge control agent, and other additives as necessary) are uniformly dissolved or dispersed to form a polymerizable monomer. A meter composition is obtained. Thereafter, this polymerizable monomer composition is dispersed in a continuous layer (for example, an aqueous phase) containing a dispersion stabilizer by using a suitable stirrer, and a polymerization reaction is simultaneously performed to obtain a toner having a desired particle size. To get.

この撹拌時の強度は材料分散性に寄与し生産性等の必要に応じて適正な分散強度で撹拌を行う。 The strength at the time of stirring contributes to the material dispersibility, and stirring is performed with an appropriate dispersion strength as required for productivity and the like.

この懸濁重合法で得られるトナー(以後「重合トナー」ともいう)は、円形度を高く制御しやすく、本発明に好適な円形度を達成するために好ましい。懸濁重合法によるトナーの製造において、重合性単量体組成物を構成する重合性単量体としては以下のものが挙げられる。 The toner obtained by this suspension polymerization method (hereinafter also referred to as “polymerized toner”) is easy to control the degree of circularity high and is preferable for achieving the degree of circularity suitable for the present invention. In the production of the toner by the suspension polymerization method, examples of the polymerizable monomer constituting the polymerizable monomer composition include the following.

重合性単量体としては、スチレン、o−メチルスチレン、m−メチルスチレン、p−メチルスチレン、p−メトキシスチレン、p−エチルスチレン等のスチレン系単量体、アクリル酸メチル、アクリル酸エチル、アクリル酸n−ブチル、アクリル酸イソブチル、アクリル酸n−プロピル、アクリル酸n−オクチル、アクリル酸ドデシル、アクリル酸2−エチルヘキシル、アクリル酸ステアリル、アクリル酸2−クロルエチル、アクリル酸フェニル等のアクリル酸エステル類、メタクリル酸メチル、メタクリル酸エチル、メタクリル酸n−プロピル、メタクリル酸n−ブチル、メタクリル酸イソブチル、メタクリル酸n−オクチル、メタクリル酸ドデシル、メタクリル酸2−エチルヘキシル、メタクリル酸ステアリル、メタクリル酸フェニル、メタクリル酸ジメチルアミノエチル、メタクリル酸ジエチルアミノエチル等のメタクリル酸エステル類、その他のアクリロニトリル、メタクリロニトリル、アクリルアミド等の単量体が挙げられる。これらの単量体は単独で、又は混合して使用し得る。上述の単量体の中でも、スチレン又はスチレン誘導体を単独で、或いは他の単量体と混合して使用することがトナーの保存性及び耐久性の点から好ましい。 Examples of the polymerizable monomer include styrene monomers such as styrene, o-methylstyrene, m-methylstyrene, p-methylstyrene, p-methoxystyrene, p-ethylstyrene, methyl acrylate, ethyl acrylate, Acrylate esters such as n-butyl acrylate, isobutyl acrylate, n-propyl acrylate, n-octyl acrylate, dodecyl acrylate, 2-ethylhexyl acrylate, stearyl acrylate, 2-chloroethyl acrylate, and phenyl acrylate , Methyl methacrylate, ethyl methacrylate, n-propyl methacrylate, n-butyl methacrylate, isobutyl methacrylate, n-octyl methacrylate, dodecyl methacrylate, 2-ethylhexyl methacrylate, stearyl methacrylate, phenyl methacrylate, Methacrylic acid dimethyl aminoethyl, methacrylic acid esters such as diethylaminoethyl methacrylate and other acrylonitrile, methacrylonitrile, and the like monomers acrylamide. These monomers can be used alone or in combination. Among the above-mentioned monomers, styrene or a styrene derivative is preferably used alone or mixed with other monomers from the viewpoint of storage stability and durability of the toner.

本発明において、トナーのガラス転移温度Tgは、40℃以上60℃以下であることが好ましい。この範囲を満たすことで、低温定着性と保存性の両立をしやすくなる。なお、本発明による保存性の効果は、トナーのTgよりも高い温度においても発揮される。トナーのTgを制御するには、結着樹脂の組成を変えることや、低融点の離型剤を用いることでTgを下げることが可能である。 In the present invention, the glass transition temperature Tg of the toner is preferably 40 ° C. or higher and 60 ° C. or lower. By satisfying this range, it becomes easy to achieve both low-temperature fixability and storage stability. The effect of storage stability according to the present invention is exhibited even at a temperature higher than the Tg of the toner. In order to control the Tg of the toner, it is possible to lower the Tg by changing the composition of the binder resin or using a release agent having a low melting point.

本発明によって製造されるトナーの重合法による製造において使用される重合開始剤としては、トナーの溶融性を制御する上で重合反応時における半減期が0.5時間以上30.0時間以下であるものが好ましい。また、重合開始剤の添加量は重合性単量体100質量部に対して0.5質量部以上20.0質量部以下であることが好ましく、5.0質量部以上15.0質量部以下であることが更に好ましく、6.0質量部以上10.0質量部以下であることが更に好ましい。 The polymerization initiator used in the production of the toner produced by the present invention by the polymerization method has a half-life of 0.5 hours or more and 30.0 hours or less in the polymerization reaction in order to control the meltability of the toner. Those are preferred. Moreover, it is preferable that the addition amount of a polymerization initiator is 0.5 to 20.0 mass parts with respect to 100 mass parts of polymerizable monomers, and is 5.0 to 15.0 mass parts. More preferably, it is 6.0 parts by mass or more and 10.0 parts by mass or less.

重合開始剤は公知のものを使用可能であり、具体的にはアゾ系開始剤、過酸化物系開始剤等を用いることができる。過酸化物系開始剤の中でも特にパーオキシジカーボネート、ジアシルパーオキサイドから選ばれるものであることが好ましい。具体的な重合開始剤例としては、ジイソプロピルパーオキシジカーボネート、ジsec−ブチルパーオキシジカーボネート、イソブチリルパーオキサイド等が挙げられる。 As the polymerization initiator, known ones can be used, and specifically, azo initiators, peroxide initiators, and the like can be used. Among the peroxide-based initiators, those selected from peroxydicarbonate and diacyl peroxide are particularly preferable. Specific examples of the polymerization initiator include diisopropyl peroxydicarbonate, disec-butyl peroxydicarbonate, isobutyryl peroxide and the like.

本発明のトナー粒子の製造においては必要に応じて架橋剤を添加することが出来る。好ましい添加量としては、重合性単量体100質量部に対して0.01質量部以上10.00質量部以下である。 In the production of the toner particles of the present invention, a crosslinking agent can be added as necessary. A preferable addition amount is 0.01 parts by mass or more and 10.00 parts by mass or less with respect to 100 parts by mass of the polymerizable monomer.

ここで架橋剤としては、主として2個以上の重合可能な二重結合を有する化合物が用いられ、例えば、ジビニルベンゼン、ジビニルナフタレン等のような芳香族ジビニル化合物、例えばエチレングリコールジアクリレート、エチレングリコールジメタクリレート、1,3−ブタンジオールジメタクリレート等のような二重結合を2個有するカルボン酸エステル、ジビニルアニリン、ジビニルエーテル、ジビニルスルフィド、ジビニルスルホン等のジビニル化合物、及び3個以上のビニル基を有する化合物、が単独で、又は2種以上の混合物として用いられる。 Here, as the crosslinking agent, compounds having two or more polymerizable double bonds are mainly used. For example, aromatic divinyl compounds such as divinylbenzene and divinylnaphthalene, such as ethylene glycol diacrylate and ethylene glycol diacrylate. Carboxylic acid ester having two double bonds, such as methacrylate, 1,3-butanediol dimethacrylate, divinyl compounds such as divinylaniline, divinyl ether, divinyl sulfide, divinyl sulfone, and three or more vinyl groups A compound is used alone or as a mixture of two or more.

本発明によって製造されるトナーを重合法で製造する方法では、一般に上述のトナー組成物等を適宜加えて、ホモジナイザー、ボールミル、超音波分散機等の分散機に依って均一に溶解又は分散させた重合性単量体組成物を、分散安定剤を含有する水系媒体中に懸濁する。この時、高速撹拌機もしくは超音波分散機のような分散機を使用して一気に所望のトナー粒子のサイズとするほうが、得られるトナー粒子の粒径がシャープになる。重合開始剤添加の時期としては、重合性単量体中に他の添加剤を添加する時に同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。また、造粒直後、重合反応を開始する前に重合性単量体又は溶媒に溶解した重合開始剤を加えることもできる。造粒後は、通常の撹拌機を用いて、粒子状態が維持され且つ粒子の浮遊・沈降が防止される程度の撹拌を行えば良い。 In the method for producing the toner produced according to the present invention by the polymerization method, generally, the above-described toner composition or the like is appropriately added, and uniformly dissolved or dispersed by a dispersing machine such as a homogenizer, a ball mill, or an ultrasonic dispersing machine. The polymerizable monomer composition is suspended in an aqueous medium containing a dispersion stabilizer. At this time, the particle size of the obtained toner particles becomes sharper by using a disperser such as a high-speed stirrer or an ultrasonic disperser to obtain a desired toner particle size all at once. The polymerization initiator may be added at the same time as other additives are added to the polymerizable monomer, or may be mixed immediately before being suspended in the aqueous medium. Also, a polymerization initiator dissolved in a polymerizable monomer or solvent can be added immediately after granulation and before starting the polymerization reaction. After granulation, stirring may be performed using a normal stirrer to such an extent that the particle state is maintained and the particles are prevented from floating and settling.

本発明によって製造されるトナーを製造する場合には、分散安定剤として公知の界面活性剤や有機分散剤・無機分散剤が使用できる。中でも無機分散剤は、有害な超微粉を生じ難く、その立体障害性により分散安定性を得ているので反応温度を変化させても安定性が高く、洗浄も容易でトナーに悪影響を与え難いため、好ましく使用できる。こうした無機分散剤の例としては、燐酸三カルシウム、燐酸マグネシウム、燐酸アルミニウム、燐酸亜鉛、ヒドロキシアパタイト等の燐酸多価金属塩、炭酸カルシウム、炭酸マグネシウム等の炭酸塩、メタ硅酸カルシウム、硫酸カルシウム、硫酸バリウム等の無機塩、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム等の無機化合物が挙げられる。 In the case of producing the toner produced according to the present invention, known surfactants, organic dispersants and inorganic dispersants can be used as the dispersion stabilizer. Among them, inorganic dispersants are less likely to produce harmful ultrafine powders, and because they have dispersion stability due to their steric hindrance, they are highly stable even when the reaction temperature is changed, are easy to wash, and do not adversely affect the toner. Can be preferably used. Examples of such inorganic dispersants include tricalcium phosphate, magnesium phosphate, aluminum phosphate, zinc phosphate, phosphate polyvalent metal salts such as hydroxyapatite, carbonates such as calcium carbonate and magnesium carbonate, calcium metasuccinate, calcium sulfate, Examples thereof include inorganic salts such as barium sulfate and inorganic compounds such as calcium hydroxide, magnesium hydroxide, and aluminum hydroxide.

これらの無機分散剤は、重合性単量体100質量部に対して0.20質量部以上20.0質量部以下の量を用いることが好ましい。また、上記分散安定剤は単独で用いても良いし、複数種を併用してもよい。更に、分散安定剤に加えて、界面活性剤を併用しても良い。 These inorganic dispersants are preferably used in an amount of 0.20 parts by mass or more and 20.0 parts by mass or less with respect to 100 parts by mass of the polymerizable monomer. Moreover, the said dispersion stabilizer may be used independently and may use multiple types together. Further, in addition to the dispersion stabilizer, a surfactant may be used in combination.

上記重合性単量体を重合する工程において、重合温度は40℃以上、一般には50℃以上90℃以下の温度に設定される。 In the step of polymerizing the polymerizable monomer, the polymerization temperature is set to 40 ° C or higher, and generally 50 ° C to 90 ° C.

上記重合性単量体の重合終了後、得られた重合体粒子を公知の方法によって濾過、洗浄、乾燥することによりトナー粒子が得られる。このトナー粒子に、後述するような無機微粒子を必要に応じて混合して前記トナー粒子の表面に付着させることで、本発明によって製造されるトナーを得ることができる。また、製造工程(無機微粒子の混合前)に分級工程を入れ、トナー粒子中に含まれる粗粉や微粉をカットすることも可能である。 After the polymerization of the polymerizable monomer is completed, the obtained polymer particles are filtered, washed and dried by a known method to obtain toner particles. The toner produced according to the present invention can be obtained by mixing the toner particles with inorganic fine particles as described later, if necessary, and adhering them to the surface of the toner particles. It is also possible to insert a classification step in the manufacturing process (before mixing of the inorganic fine particles) to cut coarse powder and fine powder contained in the toner particles.

本発明のトナーは、トナー粒子と無機微粒子を含有する。表面自由エネルギーを好適な範囲に制御するために、疎水化処理を施した無機微粒子が好ましく、その中でも、シリカ、酸化チタン、アルミナなどが好ましい。特にその中でも、後述する容積比熱を本発明において好適の範囲にし易くなるとともに、良好な現像性を得られることから、シリカ微粒子を用いることが好ましい。 The toner of the present invention contains toner particles and inorganic fine particles. In order to control the surface free energy within a suitable range, inorganic fine particles subjected to a hydrophobization treatment are preferable, and among these, silica, titanium oxide, alumina and the like are preferable. Among these, it is preferable to use silica fine particles because the volume specific heat described later can be easily adjusted to a suitable range in the present invention and good developability can be obtained.

シリカ微粒子としては、例えば、ケイ素ハロゲン化物の蒸気相酸化により生成されたいわゆる乾式法又はヒュームドシリカと称される乾式シリカ、及び水ガラス等から製造されるいわゆる湿式シリカの両者が使用可能である。しかし、表面及びシリカ微粒子の内部にあるシラノール基が少なく、またNa2O、SO3 2-等の製造残滓の少ない乾式シリカの方が好ましい。また乾式シリカにおいては、製造工程において例えば、塩化アルミニウム、塩化チタン等他の金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって、シリカと他の金属酸化物の複合微粒子を得ることも可能であり、それらも包含する。 As the silica fine particles, for example, both a so-called dry method produced by vapor phase oxidation of silicon halide or dry silica called fumed silica, and so-called wet silica produced from water glass or the like can be used. . However, dry silica having fewer silanol groups on the surface and inside the silica fine particles and less production residue such as Na 2 O and SO 3 2− is more preferable. In dry silica, it is also possible to obtain composite fine particles of silica and other metal oxides by using other metal halogen compounds such as aluminum chloride and titanium chloride together with silicon halogen compounds in the production process. Is also included.

本発明において無機微粒子体の添加量は、トナー粒子100質量部に対して0.1質量部以上5.0質量部以下、好ましくは0.3質量部以上2.0質量部以下、0.3質量部以上0.8質量部以下であることが好ましい。無機微粒子の添加量が上記範囲であると、トナーに良好な流動性を与えることが出来、定着性も阻害しにくい。加えて、本発明における表面自由エネルギーを好適な範囲に制御しやすくなる。 In the present invention, the amount of inorganic fine particles added is 0.1 to 5.0 parts by mass, preferably 0.3 to 2.0 parts by mass, and 0.3 to 0.3 parts by mass with respect to 100 parts by mass of toner particles. It is preferable that it is not less than 0.8 parts by mass. When the added amount of the inorganic fine particles is within the above range, the toner can be given good fluidity and the fixing property is hardly hindered. In addition, it becomes easy to control the surface free energy in the present invention within a suitable range.

なお、無機微粒子の含有量は、蛍光X線分析を用い、標準試料から作成した検量線を用いて定量できる。 The content of the inorganic fine particles can be quantified using a calibration curve prepared from a standard sample using fluorescent X-ray analysis.

本発明のトナーは、X線光電子分光装置(ESCA)により求めた、トナー表面の無機微粒子による被覆率X1が40.0面積%以上70.0面積%以下であることが好ましい。式1より求められる拡散指数が0.40以上であることが好ましい。ここで、複数の無機微粒子を添加する場合、最も個数平均粒径(D1)の小さい無機微粒子の被覆率X1を示す。

(式1)拡散指数=X1/X2

In the toner of the present invention, the coverage X1 with the inorganic fine particles on the toner surface obtained by an X-ray photoelectron spectrometer (ESCA) is preferably 40.0 area% or more and 70.0 area% or less. It is preferable that the diffusion index calculated | required from Formula 1 is 0.40 or more. Here, when a plurality of inorganic fine particles are added, the coverage X1 of the inorganic fine particles having the smallest number average particle diameter (D1) is shown.

(Formula 1) Diffusion index = X1 / X2

上記被覆率X1は、無機微粒子単体をESCAで測定した時の無機微粒子に含まれる金属の元素の検出強度に対して、トナーを測定した時の無機微粒子に含まれる金属の元素の検出強度の比から、算出することができる。この被覆率X1は、トナー粒子表面のうち、無機微粒子が実際に被覆している面積の割合を示す。 The coverage X1 is a ratio of the detected intensity of the metal element contained in the inorganic fine particles when the toner is measured to the detected intensity of the metal element contained in the inorganic fine particles when the inorganic fine particles are measured by ESCA. From this, it can be calculated. The coverage X1 indicates the proportion of the area of the toner particle surface that is actually covered with inorganic fine particles.

被覆率X1が40.0面積%以上70.0面積%以下の場合、低温定着性を比較的損なわない範囲で、トナーの現像性、耐久性等を確保可能である。 When the coverage X1 is 40.0 area% or more and 70.0 area% or less, it is possible to ensure the developability and durability of the toner as long as the low-temperature fixability is relatively not impaired.

一方、無機微粒子による理論被覆率X2は、トナー粒子100質量部あたりの無機微粒子の質量部数、及び無機微粒子の粒径等を用い、下記式2より算出される。これはトナー粒子表面を理論的に被覆できる面積の割合を示す。

(式2)理論被覆率X2(面積%)=31/2/(2π)×(dt/da)×(ρt/ρa)×C×100

da:無機微粒子の個数平均粒径(D1)

dt:トナーの重量平均粒径(D4)

ρa:無機微粒子の真比重

ρt:トナーの真比重

C:無機微粒子の質量/トナーの質量

(Cは後述するトナー中の無機微粒子の含有量を用いる。)

On the other hand, the theoretical coverage X2 by the inorganic fine particles is calculated by the following

(Formula 2) Theoretical coverage X2 (area%) = 3 1/2 / (2π) × (dt / da) × (ρt / ρa) × C × 100

da: Number average particle diameter of the inorganic fine particles (D1)

dt: weight average particle diameter of toner (D4)

ρa: true specific gravity of inorganic fine particles ρt: true specific gravity of toner C: mass of inorganic fine particles / mass of toner (C uses the content of inorganic fine particles in the toner described later)

上記式1で示される拡散指数の物理的な意味合いを以下に示す。 The physical meaning of the diffusion index represented by the above formula 1 is shown below.

拡散指数は、実測の被覆率X1と理論的な被覆率X2の乖離を示す。この乖離の程度は、トナー粒子表面から垂直方向に二層、三層と積層した無機微粒子の多さを示すと考えている。理想的には拡散指数は1になるが、これは、被覆率X1が理論被覆率X2と一致した場合であり、二層以上積層した無機微粒子が全く存在しない状態である。一方、無機微粒子が、凝集した二次粒子としてトナー表面に存在すると、実測の被覆率と理論的な被覆率の乖離が生じ、拡散指数が低くなる。つまり、拡散指数は、二次粒子として存在する無機微粒子の量を示すと言い換えることもできる。 The diffusion index indicates the difference between the actual coverage ratio X1 and the theoretical coverage ratio X2. The degree of this divergence is considered to indicate the number of inorganic fine particles stacked in two or three layers in the vertical direction from the toner particle surface. Ideally, the diffusion index is 1, but this is a case where the coverage ratio X1 coincides with the theoretical coverage ratio X2, and is a state where there are no inorganic fine particles laminated in two or more layers. On the other hand, when the inorganic fine particles are present on the toner surface as aggregated secondary particles, a difference between the actually measured coverage and the theoretical coverage is generated, and the diffusion index is lowered. In other words, the diffusion index can be paraphrased as indicating the amount of inorganic fine particles present as secondary particles.

本発明において、良好な保存性を得るためには、表面自由エネルギーの効果を最大限に引き出すことが重要であり、そのためには、熱伝導率がトナー表面の様々な箇所においても、均一であることが重要である。上述した高拡散指数のトナーは、無機微粒子が2次粒子として存在する量が少ないため、外添剤がトナー粒子をより均一に被覆している状態を示す。拡散指数が高いほど、良好な保存性を得られる傾向にあり、特に、拡散指数が0.40以上であることが好ましい。なお、拡散指数を高くすること及び、被覆率X1を高くすることにより、トナーの表面自由エネルギーを高くすることが可能である。 In the present invention, in order to obtain good storage stability, it is important to maximize the effect of surface free energy. For this purpose, the thermal conductivity is uniform at various locations on the toner surface. This is very important. The toner having the high diffusion index described above shows a state where the amount of inorganic fine particles present as secondary particles is small and the external additive coats the toner particles more uniformly. The higher the diffusion index, the better the storage stability. In particular, the diffusion index is preferably 0.40 or more. The surface free energy of the toner can be increased by increasing the diffusion index and increasing the coverage X1.

本発明に用いる無機微粒子は、シリコーンオイルによって疎水化処理されていることが好ましい。シリコーンオイル処理されたシリカ微粒子を外添したトナーは、表面自由エネルギーを高めに制御することが可能である。また、シリカ微粒子の疎水性を十分に付与することができ、高温多湿環境においても、帯電性の低下を抑制しやすくなる。シリコーンオイルの処理部数を増やすことにより、トナーの表面自由エネルギーを高くすることが可能である。 The inorganic fine particles used in the present invention are preferably hydrophobized with silicone oil. The toner externally added with silica fine particles treated with silicone oil can be controlled to have a high surface free energy. Moreover, the hydrophobicity of the silica fine particles can be sufficiently imparted, and it is easy to suppress a decrease in chargeability even in a high temperature and high humidity environment. By increasing the number of treated portions of silicone oil, it is possible to increase the surface free energy of the toner.