JP6280750B2 - Forging equipment - Google Patents

Forging equipment Download PDFInfo

- Publication number

- JP6280750B2 JP6280750B2 JP2014005080A JP2014005080A JP6280750B2 JP 6280750 B2 JP6280750 B2 JP 6280750B2 JP 2014005080 A JP2014005080 A JP 2014005080A JP 2014005080 A JP2014005080 A JP 2014005080A JP 6280750 B2 JP6280750 B2 JP 6280750B2

- Authority

- JP

- Japan

- Prior art keywords

- valve

- punch

- die

- forging device

- holder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J5/00—Methods for forging, hammering, or pressing; Special equipment or accessories therefor

- B21J5/008—Incremental forging

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21J—FORGING; HAMMERING; PRESSING METAL; RIVETING; FORGE FURNACES

- B21J9/00—Forging presses

- B21J9/10—Drives for forging presses

- B21J9/12—Drives for forging presses operated by hydraulic or liquid pressure

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B15/00—Details of, or accessories for, presses; Auxiliary measures in connection with pressing

- B30B15/06—Platens or press rams

- B30B15/065—Press rams

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B30—PRESSES

- B30B—PRESSES IN GENERAL

- B30B15/00—Details of, or accessories for, presses; Auxiliary measures in connection with pressing

- B30B15/16—Control arrangements for fluid-driven presses

- B30B15/18—Control arrangements for fluid-driven presses controlling the reciprocating motion of the ram

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Forging (AREA)

- Physics & Mathematics (AREA)

- Fluid Mechanics (AREA)

Description

本発明は、複数のパンチを備えると共にこれらのパンチのいずれかを油圧で支え、下死点直前で油圧を抜くようにした鍛造装置に関する。 The present invention relates to a forging device that includes a plurality of punches, supports any one of these punches with hydraulic pressure, and releases the hydraulic pressure immediately before bottom dead center.

押出し加工では、ダイに素材を置き、パンチをダイへ押出し、素材を塑性変形させる。ダイとパンチからなる金型に大きな荷重が作用するため、金型の寿命が短くなる。

金型の寿命を延ばす技術の一つに、押出し加工終了前に加圧部材の圧力を抜くことで、金型にかかる最大荷重を低減する技術が知られている(例えば、特許文献1(図1)参照。)。

In the extrusion process, a material is placed on a die, a punch is extruded onto the die, and the material is plastically deformed. Since a large load acts on a die composed of a die and a punch, the life of the die is shortened.

One technique for extending the life of a mold is to reduce the maximum load applied to the mold by releasing the pressure of the pressure member before the end of the extrusion process (for example, Patent Document 1 (FIG. 1 See 1).).

特許文献1の第1図に示される押出し加工装置は、上型ダイセット(21)(括弧付き数字は、特許文献1に記載された符号を示す。以下同様)に、筒状パンチ(25)と加圧部材(39)からなる複数のパンチが備えられている。筒状パンチ(25)は上型ダイセット(21)に固定されている。加圧部材(39)は、上型ダイセット(21)に対して上下移動可能とされ、油圧シリンダ(43)で支えられている。油圧シリンダ(43)に、油圧供給配管(47)と油圧排出配管(49)が接続され、電磁弁(51)の切換により、押出し加工終了前に油圧シリンダ(43)の油圧が抜かれる。

結果、金型にかかる最大荷重が低減され、金型の寿命が延びるというものである。

The extrusion processing apparatus shown in FIG. 1 of Patent Document 1 includes an upper die set (21) (the numbers in parentheses indicate the symbols described in Patent Document 1. The same applies hereinafter), and a cylindrical punch (25). And a plurality of punches comprising pressure members (39). The cylindrical punch (25) is fixed to the upper die set (21). The pressurizing member (39) is movable up and down with respect to the upper die set (21) and supported by a hydraulic cylinder (43). A hydraulic pressure supply pipe (47) and a hydraulic pressure discharge pipe (49) are connected to the hydraulic cylinder (43). By switching the solenoid valve (51), the hydraulic pressure of the hydraulic cylinder (43) is released before the end of the extrusion process.

As a result, the maximum load applied to the mold is reduced, and the life of the mold is extended.

上記押出し加工には、常温で行われる冷間鍛造と、高温で行われる熱間鍛造とがある。

冷間鍛造では、温度変化が問題にならないため、加工時間は長くても差し支えない。

一方、熱間鍛造では、素材の温度が所定の温度範囲にある間に塑性加工を終える必要があり、加工時間は短くすることが求められる。

The extrusion process includes cold forging performed at room temperature and hot forging performed at high temperature.

In cold forging, since the temperature change does not become a problem, the processing time may be long.

On the other hand, in hot forging, it is necessary to finish plastic working while the temperature of a raw material is in a predetermined temperature range, and it is required to shorten the working time.

電磁弁(51)は、電磁コイル(ソレノイド)でプランジャを移動させる弁である。弁開信号を受けると、電磁コイルに通電し、電磁力を発生させ、発生した電磁力でプランジャを移動させる。通電、励磁、移動に要する時間が累積され、汎用の電磁弁では、0.1秒レベルの時間遅れ(タイムラグ)が生じる。高速化された特殊な電磁弁であれば弁開時間の短縮は可能であるが、極めて高価であり、コストアップの割に時間短縮効果は小さい。 The electromagnetic valve (51) is a valve that moves the plunger with an electromagnetic coil (solenoid). When the valve opening signal is received, the electromagnetic coil is energized to generate an electromagnetic force, and the plunger is moved by the generated electromagnetic force. The time required for energization, excitation, and movement is accumulated, and a time delay (time lag) of 0.1 second level occurs in a general-purpose solenoid valve. A special solenoid valve that is speeded up can shorten the valve opening time, but it is very expensive, and the effect of shortening the time is small for the cost increase.

したがって、電磁弁を含む特許文献1の技術は、プレス速度が比較的遅い冷間鍛造に好適である。

しかし、プレス速度が早い熱間鍛造では、例えば0.01秒レベルで瞬時に弁を作動させる必要があり、電磁弁では作動が間に合わず、適切なタイミングで減圧できないという問題がある。

Therefore, the technique of Patent Document 1 including a solenoid valve is suitable for cold forging with a relatively slow pressing speed.

However, in hot forging with a high press speed, it is necessary to operate the valve instantaneously at a level of, for example, 0.01 seconds, and the operation is not in time with an electromagnetic valve, and there is a problem that pressure cannot be reduced at an appropriate timing.

本発明は、超高速プレスであっても確実に油圧を抜くことができる鍛造装置を提供することを課題とする。 It is an object of the present invention to provide a forging device that can reliably release hydraulic pressure even with an ultra-high speed press.

請求項1に係る発明は、複数のパンチを備えるダイセットと、前記複数のパンチのいずれかを油圧で受けるための油圧回路を備え、プレスの下死点直前で前記油圧を抜く鍛造装置であって、

この鍛造装置は、前記油圧回路の流路を開閉するバイパス弁を備え、

前記ダイセットは、ダイを支えるダイホルダと、このダイホルダに向かって相対的に移動し前記複数のパンチを支えるパンチホルダを備え、

前記ダイホルダと前記パンチホルダの一方に対して相対移動不可能にストライク部材を設け、他方に対して相対移動不可能に前記バイパス弁を設け、

前記下死点直前で前記バイパス弁の弁体が前記ストライク部材で弁開側に押され、前記油圧回路の流路が機械的に開放されるようにしたことを特徴とする。

The invention according to claim 1 is a forging device including a die set having a plurality of punches and a hydraulic circuit for receiving any one of the plurality of punches by hydraulic pressure, and releasing the hydraulic pressure immediately before the bottom dead center of the press. And

This forging device comprises a bypass valve that opens and closes the flow path of the hydraulic circuit,

The die set includes a die holder that supports a die, and a punch holder that moves relative to the die holder and supports the plurality of punches,

A strike member is provided so as not to move relative to one of the die holder and the punch holder, and the bypass valve is provided so as not to move relative to the other.

The valve body of the bypass valve is pushed to the valve opening side by the strike member immediately before the bottom dead center, and the flow path of the hydraulic circuit is mechanically opened.

請求項2に係る発明は、請求項1記載の鍛造装置において、バイパス弁は、パンチホルダに設けられていることを特徴とする。 The invention according to claim 2 is the forging device according to claim 1, wherein the bypass valve is provided in the punch holder.

請求項3に係る発明は、請求項1又は請求項2記載の鍛造装置において、ストライク部材は、高さを調整する高さ調整機構を備えていることを特徴とする。 The invention according to claim 3 is the forging device according to claim 1 or 2, wherein the strike member is provided with a height adjustment mechanism for adjusting the height.

請求項4に係る発明は、請求項1〜3のいずれか1項記載の鍛造装置において、複数のパンチのうち、後工程で加工が加えられる部位を成形するパンチを、油圧で受けるようにしたことを特徴とする。

According to a fourth aspect of the present invention, in the forging device according to any one of the first to third aspects, a punch for forming a part to be processed in a subsequent process among a plurality of punches is received by hydraulic pressure. It is characterized by that.

請求項1に係る発明では、プレスの下死点直前でいずれかのパンチの油力を抜くことで、素材の分流成形が行われる。よって、成形終了時において金型にかかる荷重を低減し、金型寿命を向上できる。ここで、下死点直前において弁体が移動され機械的に切り替えられるので、電磁弁のような時間遅れは無くなり、熱間鍛造などプレス速度が極めて速い場合であっても、そのプレス速度に追従した適切なタイミングでバイパス弁を作動させ、油圧を抜くことができる。 In the invention according to claim 1, the material is shunted by removing the hydraulic power of any punch immediately before the bottom dead center of the press. Therefore, the load applied to the mold at the end of molding can be reduced, and the mold life can be improved. Here, since the valve body is moved and mechanically switched just before the bottom dead center, there is no time delay like a solenoid valve, and even if the press speed is very fast such as hot forging, it follows the press speed. By operating the bypass valve at the appropriate timing, the hydraulic pressure can be released.

請求項2に係る発明では、バイパス弁はパンチホルダに設けられている。仮にバイパス弁をダイホルダに設けると、パンチからバイパス弁が離れ、両者を結ぶ油圧回路が長くなり、応答性が低下すると共に、油圧回路にフレキシブル管を設ける必要がある。

この点、本発明によれば、バイパス弁がパンチホルダに設けられているため、パンチにバイパス弁を近づけることができ、応答性を高まることができると共にフレキシブル管を廃することができる。

In the invention according to claim 2, the bypass valve is provided in the punch holder. If the bypass valve is provided in the die holder, the bypass valve is separated from the punch, the hydraulic circuit connecting the two becomes longer, the responsiveness is lowered, and a flexible pipe needs to be provided in the hydraulic circuit.

In this respect, according to the present invention, since the bypass valve is provided in the punch holder, the bypass valve can be brought close to the punch, and the responsiveness can be enhanced and the flexible tube can be eliminated.

請求項3に係る発明では、ストライク部材は、高さを調整する高さ調整機構を備えているので、ダイセットを設定替えした後に、ダイセット側から要求される高さにストライク部材の高さを合わせることができる。 In the invention according to claim 3, since the strike member has a height adjustment mechanism for adjusting the height, the height of the strike member is set to a height required from the die set side after the die set is changed. Can be combined.

請求項4に係る発明では、複数のパンチのうち、後工程で加工が加えられる部位を成形するパンチを、油圧で受けるようにした。すなわち、精度の要求がそれほど高くない部位を利用して、全体の荷重を低減するようにしたので、他の部位の精度は高めることができる。 In the invention which concerns on Claim 4, the punch which shape | molds the site | part to which a process is added by a post process among several punches was received by hydraulic pressure. In other words, since the entire load is reduced by using a part whose accuracy is not so high, the precision of other parts can be increased.

本発明の実施の形態を添付図に基づいて以下に説明する。なお、図面は符号の向きに見るものとする。 Embodiments of the present invention will be described below with reference to the accompanying drawings. The drawings are viewed in the direction of the reference numerals.

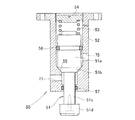

図1に示すように、鍛造装置10は、ダイセット12を主要素とする装置である。

ダイセット12は、ダイホルダ14と、このダイホルダ14の上方に配置されるパンチホルダ16と、ダイホルダ14の隅から上へ延びるガイドポスト18と、このガイドポスト18を囲うようにパンチホルダ16から下へ延びるガイドブッシュ19とからなる。

As shown in FIG. 1, the

The die

ガイドポスト18でガイドブッシュ19が案内されるため、ダイホルダ14に対してパンチホルダ16が正確に昇降する。なお、この例では、ダイホルダ14が静止部材であり、パンチホルダ16が移動部材であるが、ダイホルダ14が移動部材であってパンチホルダ16が静止部材であってもよく、また、ダイホルダ14とパンチホルダ16が共に移動部材であってもよい。

Since the

ダイホルダ14には、下部ホルダブロック21を介してダイ22が載せられ、このダイ22がダイ押さえ23で固定される。

A die 22 is placed on the die

パンチホルダ16には、上部ホルダブロック25を介して第1パンチ26が当てられ、この第1パンチ26がパンチ押さえ27で固定される。第1パンチ26を上下に貫通するようにして第2パンチ28が配置され、この第2パンチ28の基部(図面では上端部)が横長のパンチプレート29に固定される。このパンチプレート29は、上部ホルダブロック25に設けられる凹部31に収納されている。

A

パンチホルダ16にドーナツ状のシリンダ穴32が設けられ、シリンダ穴32にドーナツ状のピストン33が挿入され、このピストン33から下へピストンロッド34、34が延び、これらのピストンロッド34、34の先端(図面では下端)がパンチプレート29に固定される。

ピストン33を収めた後に、シリンダ穴32の上部開口をリッド35で塞ぐことにより、このリッド35とピストン33の間に、閉じた油室36を形成することができる。

The

After the piston 33 is accommodated, the upper opening of the

ダイホルダ14に上に延びるようにストライク部材40が設けられ、このストライク部材40と同軸になるようにして、パンチホルダ16にバイパス弁50が設けられる。このバイパス弁50の弁体51は下へ突出している。

A

ダイホルダ14の外側に、作動油61が入っているリザーブタンク62が配置される。

なお、リザーブタンク62は密閉容器であり、上部に高圧空気源63から延びる空気管64が接続される。

空気管64に二次空気圧を一定圧にする圧力調整弁65が設けられる。この圧力調整弁65は空気管64の途中の他、空気管64の先端や基部に設けてもよい。

A

The

The

リザーブタンク62と油室36は、油圧回路70で結ばれている。

油圧回路70は、リザーブタンク62と油室36を直接結ぶ第1油路71と、この第1油路71に設けられリザーブタンク62から油室36への流れを許容し油室36からリザーブタンク62への流れは阻止する第1逆止弁72と、この第1逆止弁72を迂回するように第1油路71に設けられる迂回路73と、この迂回路73に設けられ油室36側の圧力が設定圧力(常用圧力より高く、且つ例えば設備上許容される最大圧力)を超えたときに開くリリーフ弁74と、油室36と第1逆止弁72との間にて第1油路71から分岐しバイパス弁50の第1ポート75まで延びている第2油路76と、バイパス弁50の第2ポート77とリザーブタンク62とを結ぶ第3油路78と、この第3油路78に設けられ第2ポート77からリザーブタンク62への流れを許容しリザーブタンク62から第2ポート77への流れは阻止する第2逆止弁79とを備える。

The

The

以上に述べたバイパス弁50とストライク部材40の詳細構造を、図2と図3で各々説明する。

図2に示すように、バイパス弁50は、有底筒状の弁箱52と、この弁箱52に軸方向に移動自在に取付けられる弁体51と、この弁体51を弁閉方向へ付勢する弁ばね53と、この弁ばね53を弁箱52に収めた後に弁箱52を閉じる弁蓋54とを備えている。

Detailed structures of the

As shown in FIG. 2, the

さらに、弁箱52には、円錐面状の弁座55が一体形成され、この弁座55を挟むようにして、弁箱52の内外を連通する第1ポート75と第2ポート77が設けられている。

また、弁体51は、第1のOリング56を介して弁箱52に収納される大径部51aと、この大径部51aの一端に形成され弁座55に当接するシール面51bと、大径部51aより小径であって大径部51aの一端から弁箱52の外まで延びる小径部51cと、この小径部51cの先端に交換可能に取付けられる当て部材51dとからなる。小径部51cと弁箱52との間は第2のOリング57でシールされる。

Furthermore, a conical

The

図2では、弁体51が弁ばね53で付勢され、弁座55にシール面51bが当たっているため、バイパス弁50は、弁閉状態にある。

In FIG. 2, the

図3に示すように、ストライク部材40は、フランジ41が付いているベース部材42と、このベース部材42から上に延びる柱部材43とを基本要素とする。よって、ストライク部材40は、ベース部材42に柱部材43を直接結合した形態のものでも差し支えない。

As shown in FIG. 3, the

好ましくは、この基本要素に、高さ調整機構90を備える。

高さ調整機構90は、ベース部材42から上へ延びており外周面に雄ねじ91を備えるロッド92と、このロッド92の基部に回転可能にねじ込まれているロックナット93と、柱部材43に設けた雌ねじ94とからなる。

Preferably, the basic element includes a

The

ロックナット93をアンロック位置に待機させる。次に、柱部材43を右又は左に回す。固いときには、柱部材43に設けたスパナー掛け95、95にスパナーを掛け、このスパナーで回せばよい。回転により柱部材43を、所望の高さになるように上昇又は下降させることができる。

The

柱部材43が所望の高さになったら、待機位置にあるロックナット93を回転させつつ上昇させ、柱部材43を強制的に押し上げる。これで、雄ねじ91に雌ねじ94が、より強く噛み合い、弛み止め作用が得られる。

なお、ロックナット93を回転させるときに、柱部材43が僅かであるが、共回りすることがある。スパナー掛け95、95にスパナーを掛けた状態で、ロックナット93を回すと、共回りが防止できる。

When the

Note that when the

以上の構成からなる鍛造装置10を用いて実施する熱間鍛造法を次に説明する。

図1において、第1油路71及び第1逆止弁72を介してリザーブタンク62の油圧が油室36に伝達されるため、リザーブタンク62の油圧と油室36の油圧は等しくなる。この状態で、ダイ22に鍛造温度まで加熱された素材(図5(a)、符号97)をセットする。次に、パンチホルダ16を高速で下げる。第1パンチ26はパンチホルダ16で支えられ、第2パンチ28は油圧で支えられている。

Next, the hot forging method implemented using the forging

In FIG. 1, since the hydraulic pressure of the

下降開始時には、図4(a)に示すように、ストライク部材40の柱部材43とバイパス弁50の弁体51との間に、隙間があるため、図2に示すように、バイパス弁50は弁閉状態にある。

At the start of the descent, as shown in FIG. 4 (a), there is a gap between the

図5(a)に示すように、高速で下降する第1・第2パンチ26、28で素材97が押し潰される。さらに、第1・第2パンチ26、28が下がると、図5(b)に示すように塑性変形が進む。

As shown in FIG. 5A, the

図5(b)から更に第1・第2パンチ26、28が下がると、プレスの下死点直前の形態になる。このときに、図4(b)に示すように、柱部材43に弁体51が当たり、以降、弁体51はその高さに留まる。一方、弁箱52は下降を続けるため、弁座55とシール面51bとの間に隙間が発生し、第1ポート75と第2ポート77が、矢印のように連通する。

When the first and

この連通により、図1にて、油室36の油圧は、第2油路76、バイパス弁50、第3油路78、弁開状態の第2逆止弁79を介してリザーブタンク62へ逃がされる。

すると、図5(c)に示すように、第1パンチ26は下がるが、第2パンチ28は上がる。素材97においては、周辺部分の肉が中央部分へ流動する。

結果、ダイ22や第1・第2パンチ26、28に掛かる負荷が軽減される。

Due to this communication, in FIG. 1, the hydraulic pressure in the

Then, as shown in FIG. 5C, the

As a result, the load applied to the die 22 and the first and

なお、図1に示すバイパス弁50が故障することは、皆無とは言えない。仮に、バイパス弁50が故障で開かなくなったときは、リリーフ弁74が開き、油圧が第1油路71及び迂回路73を介してリザーブタンク62へ逃がされる。よって、ピストン33などに過大な油圧が作用する心配はない。

In addition, it cannot be said that the

ところで、図2において、弁体51に上向きの打撃力が加わると、反動で弁体51が上へ跳ねることが心配される。しかし、弁体51は弁ばね53で下へ付勢されているため、その心配はない。よって、0.01秒レベルであっても、バイパス弁50は正常に作動する。

By the way, in FIG. 2, when an upward striking force is applied to the

図5で説明したように、素材97の中央部分を第2パンチ28で塑性加工するようにした。第2パンチ28は、図1で説明したように油圧で支持される。図5(c)に示すように、第1パンチ26で成形される周辺部分は精度のよい形状とされるが、第2パンチ28で成形される中央部分は精度がよくない。しかし、中央部分は、後工程で軸穴が打ち抜き形成され、さらに機械加工で仕上げられるため、鍛造段階では精度は要求されない。すなわち、もっとも精度が要求されない部位(この例では中央部分)を成形するパンチ(この例では第2パンチ28)を、油圧で受けるようにした。

As described with reference to FIG. 5, the central portion of the

また、図1において、ダイホルダ14にバイパス弁50を設け、パンチホルダ16にストライク部材40を設けることは差し支えない。ただし、第2油路76が長くなるため、応答時間が長くなる。また、第2油路76にフレキシブル管を設ける必要がある。

この点、図1に示すように、パンチホルダ16にバイパス弁50を設けると、第2油路76が短くなり、第2油路76にフレキシブル管を設ける必要が無くなる。

Further, in FIG. 1, the

In this regard, as shown in FIG. 1, when the

次に、高さ調整機構90の変更例を説明する。

図6に示すように、高さ調整機構90Bは、柱部材43の下端に一体形成される、又は取付けられる被動側テーパーライナー101と、この被動側テーパーライナー101に下から当てられる駆動側テーパーライナー102と、この駆動側テーパーライナー102を水平移動可能に支えるためにダイホルダ14上に付設される平ライナー103と、ダイホルダ14に設けられ駆動側デーパーライナー102を駆動(移動)させる電動シリンダ104と、ダイホルダ14に設けられ柱部材43を昇降自在にガイドするガイド部材105とからなる。

Next, a modification example of the

As shown in FIG. 6, the

電動シリンダ104は、ボールねじ軸と、このボールねじ軸にねじ込まれたボールナットと、このボールナットを回すサーボモータとからなり、高い精度でボールねじ軸を前後進させることができる。

ボールねじ軸で駆動側テーパーライナー102が押されると、テーパー作用により被動側テーパーライナー101を押上げ、結果、柱部材43が上昇する。

ボールねじ軸で駆動側テーパーライナー102が引かれると、被動側テーパーライナー101が下がり、柱部材43が下降する。

The

When the driving

When the driving

この間、柱部材43は、ガイド部材105で案内されるため、左右に振れることなく、昇降する。

電動シリンダ104は、遠隔操作や自動運転に好適であるため、ダイセット12の設定変えや模様変えを実施した際に、ストライク部材40の設定変更を容易に実施することができる。

During this time, since the

Since the

柱部材43に、下向きの負荷が加わった場合、この負荷はテーパーライナー101、102で支えられ、電動シリンダ104に下向き力が加わる心配がない。ボールねじ機構は精密部品である分、衝撃力に弱いと言われているが、下向き力が加わらないため、電動シリンダ104の寿命が短くなる心配はない。

加えて、電動シリンダ104の剛性を高める必要がないため、電動シリンダ104の小型、軽量化が図れる。

When a downward load is applied to the

In addition, since it is not necessary to increase the rigidity of the

尚、バイパス弁50及び高さ調整機構90は、実施例に限定されるものではなく、適宜、構造を変更することは差し支えない。

また、鍛造装置10は、熱間鍛造に好適であるが、温間鍛造や冷間鍛造に適用することは差し支えない。

The

The forging

さらには、ダイホルダ14とパンチホルダ16の一方にストライク部材40を設け、他方にバイパス弁70を設ける他、ストライク部材40又はバイパス弁70はダイホルダ14の代わりに床に設けることもできる。よって、ストライク部材40はダイホルダ14とパンチホルダ16の一方に対して相対移動不能に設けられればよく、取付け部位は任意であり、バイパス弁70は他方に対して相対移動不能に設けられればよく、取付け部位は任意である。

Furthermore, the

10…鍛造装置、12…ダイセット、14…ダイホルダ、16…パンチホルダ、22…ダイ、26…第1パンチ、28…第2パンチ、40…ストライク部材、50…バイパス弁、70…油圧回路、90、90B…高さ調整機構。

DESCRIPTION OF

Claims (4)

この鍛造装置は、前記油圧回路の流路を開閉するバイパス弁を備え、

前記ダイセットは、ダイを支えるダイホルダと、このダイホルダに向かって相対的に移動し前記複数のパンチを支えるパンチホルダを備え、

前記ダイホルダと前記パンチホルダの一方に対して相対移動不可能にストライク部材を設け、他方に対して相対移動不可能に前記バイパス弁を設け、

前記下死点直前で前記バイパス弁の弁体が前記ストライク部材で弁開側に押され、前記油圧回路の流路が機械的に開放されるようにしたことを特徴とする鍛造装置。 A forging device comprising a die set having a plurality of punches and a hydraulic circuit for receiving any one of the plurality of punches by hydraulic pressure, and releasing the hydraulic pressure immediately before the bottom dead center of the press,

This forging device comprises a bypass valve that opens and closes the flow path of the hydraulic circuit,

The die set includes a die holder that supports a die, and a punch holder that moves relative to the die holder and supports the plurality of punches,

A strike member is provided so as not to move relative to one of the die holder and the punch holder, and the bypass valve is provided so as not to move relative to the other.

A forging device characterized in that the valve body of the bypass valve is pushed to the valve opening side by the strike member immediately before the bottom dead center, and the flow path of the hydraulic circuit is mechanically opened.

前記バイパス弁は、前記パンチホルダに設けられていることを特徴とする鍛造装置。 The forging device according to claim 1, wherein

The forging device, wherein the bypass valve is provided in the punch holder.

前記ストライク部材は、高さを調整する高さ調整機構を備えていることを特徴とする鍛造装置。 In the forging device according to claim 1 or 2,

The forging device, wherein the strike member includes a height adjusting mechanism for adjusting a height.

前記複数のパンチのうち、後工程で加工が加えられる部位を成形するパンチを、前記油圧で受けるようにしたことを特徴とする鍛造装置。

In the forging device according to any one of claims 1 to 3,

A forging device characterized in that, among the plurality of punches, a punch for forming a portion to be processed in a subsequent process is received by the hydraulic pressure.

Priority Applications (5)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014005080A JP6280750B2 (en) | 2014-01-15 | 2014-01-15 | Forging equipment |

| DE102014118814.4A DE102014118814A1 (en) | 2014-01-15 | 2014-12-17 | forge |

| TW104101119A TWI623362B (en) | 2014-01-15 | 2015-01-13 | Forging apparatus |

| KR1020150006622A KR20150085481A (en) | 2014-01-15 | 2015-01-14 | Forging apparatus |

| CN201510018629.3A CN104772422B (en) | 2014-01-15 | 2015-01-14 | Forging device |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2014005080A JP6280750B2 (en) | 2014-01-15 | 2014-01-15 | Forging equipment |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2015131334A JP2015131334A (en) | 2015-07-23 |

| JP2015131334A5 JP2015131334A5 (en) | 2017-01-26 |

| JP6280750B2 true JP6280750B2 (en) | 2018-02-14 |

Family

ID=53484817

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014005080A Expired - Fee Related JP6280750B2 (en) | 2014-01-15 | 2014-01-15 | Forging equipment |

Country Status (5)

| Country | Link |

|---|---|

| JP (1) | JP6280750B2 (en) |

| KR (1) | KR20150085481A (en) |

| CN (1) | CN104772422B (en) |

| DE (1) | DE102014118814A1 (en) |

| TW (1) | TWI623362B (en) |

Families Citing this family (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101875522B1 (en) * | 2017-04-05 | 2018-07-06 | 동은단조(주) | Height adjustment device for forging die |

| KR101998115B1 (en) * | 2019-03-27 | 2019-07-09 | 주식회사 제이케이메탈소재 | Method for manufacturing projectile using electromagnetic plants and aluminum powder |

| KR101998110B1 (en) * | 2019-03-27 | 2019-07-09 | 주식회사 제이케이메탈소재 | Apparatus for manufacturing projectile using electromagnetic plants and aluminum powder |

| CN111633169B (en) * | 2020-06-04 | 2021-10-08 | 马鞍山市福德机械制造有限公司 | Forging process for die pressing groove of groove ring |

Family Cites Families (7)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US4030336A (en) * | 1976-07-09 | 1977-06-21 | Anatoly Sergeevich Grigorenko | Hydraulic protection device for presses |

| JP2534899B2 (en) * | 1988-09-16 | 1996-09-18 | アイダエンジニアリング株式会社 | Extrusion method and its equipment |

| JPH0281800U (en) * | 1988-12-02 | 1990-06-25 | ||

| CN2097045U (en) * | 1991-03-11 | 1992-02-26 | 河北省永年县农机配件厂 | Pump-free hydraulic device for drawing and pressing materials |

| TW213874B (en) * | 1993-05-13 | 1993-10-01 | Metal Ind Res & Dev Ct | Hydraulic double-action forging dies |

| CN102211132B (en) * | 2010-04-07 | 2013-07-24 | 财团法人金属工业研究发展中心 | Forging and pressing punch head overload protection device and forging and pressing device with same |

| CN203292405U (en) * | 2013-03-14 | 2013-11-20 | 江苏森威集团飞达股份有限公司 | Closed internal extrusion forming device |

-

2014

- 2014-01-15 JP JP2014005080A patent/JP6280750B2/en not_active Expired - Fee Related

- 2014-12-17 DE DE102014118814.4A patent/DE102014118814A1/en not_active Withdrawn

-

2015

- 2015-01-13 TW TW104101119A patent/TWI623362B/en not_active IP Right Cessation

- 2015-01-14 KR KR1020150006622A patent/KR20150085481A/en not_active Application Discontinuation

- 2015-01-14 CN CN201510018629.3A patent/CN104772422B/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| TW201536449A (en) | 2015-10-01 |

| JP2015131334A (en) | 2015-07-23 |

| KR20150085481A (en) | 2015-07-23 |

| CN104772422A (en) | 2015-07-15 |

| TWI623362B (en) | 2018-05-11 |

| DE102014118814A1 (en) | 2015-07-16 |

| CN104772422B (en) | 2020-05-22 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP6280750B2 (en) | Forging equipment | |

| KR102349809B1 (en) | Apparatus And Method For Stripping Away/Pushing Out A Punched Grid/Internally Formed Part And Ejecting A Blanked Part In A Precision Blanking Press | |

| WO2016134951A1 (en) | Method for operating a hydraulically operated hand-held device and hydraulically operated hand-held device | |

| JP6345050B2 (en) | Method and apparatus for precision cutting of workpieces in a press | |

| US5862701A (en) | Apparatus for manufacturing steering rack bars | |

| JP5802252B2 (en) | Gear manufacturing method and forging apparatus therefor | |

| JP2007083250A (en) | Powder compacting method and powder compacting device | |

| JPS6238062B2 (en) | ||

| WO2000005008A1 (en) | Die forging method | |

| US3064507A (en) | Forging process and apparatus | |

| US3234598A (en) | Apparatus for pressing slurries | |

| JP2000263179A (en) | Die forging method and die forging apparatus | |

| CN100473521C (en) | Molding apparatus | |

| JP5583798B2 (en) | Reciprocating slider crank press device | |

| JP2001047173A (en) | Die forging method | |

| JP6821476B2 (en) | Blockage forging device | |

| JP2003010940A (en) | Forging device and forging method | |

| EP2902180A1 (en) | Stamping apparatus, of the flash stamping type, for soap bars, for the production of toiletry soaps, laundry soaps or the like | |

| JP5600187B2 (en) | Work punching method and work punch forming apparatus | |

| JP5471476B2 (en) | Closure device and closure method | |

| JP2010284657A (en) | Controller of active damper and method used for the same | |

| SU1570830A1 (en) | Extruding die | |

| RU2598430C2 (en) | Device for hydraulic stamping of hollow parts with bends out of tubular blanks | |

| JP2000263178A (en) | Die forging method and die forging apparatus | |

| JPS63278631A (en) | Method and device for manufacturing desk valve head |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161208 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20161208 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20171013 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20171107 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20171211 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20180109 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20180122 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 6280750 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |