JP5799877B2 - Method for producing thermoplastic resin composition and extruder for powder raw material - Google Patents

Method for producing thermoplastic resin composition and extruder for powder raw material Download PDFInfo

- Publication number

- JP5799877B2 JP5799877B2 JP2012078923A JP2012078923A JP5799877B2 JP 5799877 B2 JP5799877 B2 JP 5799877B2 JP 2012078923 A JP2012078923 A JP 2012078923A JP 2012078923 A JP2012078923 A JP 2012078923A JP 5799877 B2 JP5799877 B2 JP 5799877B2

- Authority

- JP

- Japan

- Prior art keywords

- raw material

- kneading

- powder raw

- screw

- thermoplastic resin

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/36—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die

- B29C48/50—Details of extruders

- B29C48/505—Screws

- B29C48/57—Screws provided with kneading disc-like elements, e.g. with oval-shaped elements

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29B—PREPARATION OR PRETREATMENT OF THE MATERIAL TO BE SHAPED; MAKING GRANULES OR PREFORMS; RECOVERY OF PLASTICS OR OTHER CONSTITUENTS OF WASTE MATERIAL CONTAINING PLASTICS

- B29B7/00—Mixing; Kneading

- B29B7/30—Mixing; Kneading continuous, with mechanical mixing or kneading devices

- B29B7/34—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices

- B29B7/38—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary

- B29B7/46—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary with more than one shaft

- B29B7/48—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary with more than one shaft with intermeshing devices, e.g. screws

- B29B7/482—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary with more than one shaft with intermeshing devices, e.g. screws provided with screw parts in addition to other mixing parts, e.g. paddles, gears, discs

- B29B7/483—Mixing; Kneading continuous, with mechanical mixing or kneading devices with movable mixing or kneading devices rotary with more than one shaft with intermeshing devices, e.g. screws provided with screw parts in addition to other mixing parts, e.g. paddles, gears, discs the other mixing parts being discs perpendicular to the screw axis

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B29—WORKING OF PLASTICS; WORKING OF SUBSTANCES IN A PLASTIC STATE IN GENERAL

- B29C—SHAPING OR JOINING OF PLASTICS; SHAPING OF MATERIAL IN A PLASTIC STATE, NOT OTHERWISE PROVIDED FOR; AFTER-TREATMENT OF THE SHAPED PRODUCTS, e.g. REPAIRING

- B29C48/00—Extrusion moulding, i.e. expressing the moulding material through a die or nozzle which imparts the desired form; Apparatus therefor

- B29C48/25—Component parts, details or accessories; Auxiliary operations

- B29C48/36—Means for plasticising or homogenising the moulding material or forcing it through the nozzle or die

- B29C48/50—Details of extruders

- B29C48/505—Screws

- B29C48/54—Screws with additional forward-feeding elements

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Processing And Handling Of Plastics And Other Materials For Molding In General (AREA)

- Extrusion Moulding Of Plastics Or The Like (AREA)

Description

本発明は、粉体原料用の押出機に関する。さらに詳しくは見掛け密度が低い粉体原料の噛み込み性能を向上させつつ、押出機のベント部から未溶融の原料が吹き上がるトラブルを低減し、生産効率の高い熱可塑性樹脂組成物の製造方法とそれを達成するための押出機に関するものである。 The present invention relates to an extruder for powder raw materials. More specifically, while improving the biting performance of the powder raw material having a low apparent density, the trouble of blowing the unmelted raw material from the vent portion of the extruder is reduced, and a method for producing a thermoplastic resin composition with high production efficiency and The present invention relates to an extruder for achieving this.

一般に、熱可塑性樹脂組成物は熱可塑性樹脂にフィラー成分等の粉体状強化材や、各種の機能付与材を加えて、押出機を通してペレットに造粒された後、成形加工機による製品の生産が行なわれる。 In general, a thermoplastic resin composition is made by adding a powdery reinforcing material such as a filler component to a thermoplastic resin and various function-imparting materials, granulated into pellets through an extruder, and then producing a product by a molding machine. Is done.

しかしながら、熱可塑性樹脂が粉体の場合や、多量の粉体強化材を含む粉体原料を押出する際には、ペレット状原料に比べて見掛け密度が低い為、押出機への噛み込み性が劣る課題を有している。また、噛み込み性を上げようとすると、溶融が不十分となり、下流に設置したベント口より未溶融または分散不良の原料が噴出するため、いずれの場合でも押出量が低下し、効率の良い生産を行なうことが出来なかった。 However, when the thermoplastic resin is a powder or when extruding a powder raw material containing a large amount of powder reinforcing material, the apparent density is lower than that of the pellet-shaped raw material, so that the bite into the extruder is low. Has inferior issues. Also, when trying to increase the biting property, the melting becomes insufficient, and unmelted or poorly dispersed raw material is ejected from the vent port installed downstream, so in any case the extrusion amount is reduced and efficient production is achieved. Could not be done.

なお従来、粉体原料を押出する技術については、次のようなものが知られている。 Conventionally, the following techniques are known for extruding powder raw materials.

例えば、特許文献1では、高濃度にフィラー成分を含有する樹脂組成物の生産性向上のために一条スクリューと特定のひねり角を有する右ひねりのニーディングブロックを組み合わせたスクリュー構成を用いる方法が記載されている。

For example,

また、特許文献2、3には、粉体原料を用いる樹脂組成物の生産性向上のために一条スクリューと特定のニーディングブロックを配置するスクリュー構成を用いる方法が記載されている。

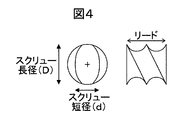

さらに、特許文献4では、粉体原料を用いる樹脂組成物の生産性向上にスクリューフライト部の長径Dと短径dとの比D/dを規定し、深溝の押出機を使用するとともに一条スクリューと特定のニーディングブロックを配置するスクリュー構成を用いる方法が粉体原料の噛み込み性を向上させる方法として記載されている。

Further, in

しかしながら、特許文献1に記載された製造方法では、右ひねりのニーディングブロックのみを使用するため、圧縮が不十分となり、混練が不足し、粉体原料およびその他原料の溶融が不十分となり、溶融または分散出来なかった原料が第一溶融部下流に設置されたベント口より吹き上がり、閉塞する事があった。

However, in the manufacturing method described in

特許文献2、3に記載された製造方法では、混練ゾーン長がL/Dで1.0ないし2以上であればよいとあるが、前記L/Dでは依然として混練ゾーンが短すぎるため、粉体原料およびその他原料の溶融が不十分となり、溶融または分散出来なかった原料が第一溶融部下流に設置されたベント口より吹き上がり、閉塞する事があった。

In the production methods described in

また、特許文献2、3に記載された製造方法でベント口での吹き上がりを抑制するためには、混練度を強化する必要があるが、前記特許文献に記載のエレメントを組み合わせるだけでは、混練部での樹脂充満度が上がり、原料とともに入った空気が供給口側へバックフローし、原料の噛み込み性が劣る結果となる。

Moreover, in order to suppress the blow-up at the vent port in the production methods described in

特許文献4に記載された製造方法では、粉体の噛み込み能力は向上する。第一溶融部の構成について、特定の右ひねりのニーディングブロックと中立ニーディングブロックの組み合わせが好適に使用できる事が記載されているが、その構成によっては溶融不足となり、ベント口での吹き上がりが発生し、生産不能となる事があった。

In the manufacturing method described in

本発明の目的は、上述したような従来技術における問題点を解決するために、粉体原料の噛み込み性を確保しながら、ベント口での吹き上がりを抑制し、押出効率を更に向上させることができる熱可塑性樹脂組成物の製造方法および粉体原料用押出機を提供することにある。 An object of the present invention is to further improve the extrusion efficiency by suppressing the blow-up at the vent port while ensuring the biting property of the powder raw material in order to solve the problems in the conventional technology as described above. It is in providing the manufacturing method of the thermoplastic resin composition which can be manufactured, and the extruder for powder raw materials.

本発明者らは、これらの課題を解決すべく鋭意検討し、本発明に至った。すなわち、本発明の熱可塑性樹脂組成物の製造方法と、それに使用する粉体原料用押出機は、以下のとおりである。

1.同方向回転二軸を有する粉体原料用押出機であって、粉体原料が供給される第一搬送部と、第一搬送部の下流側に2つ以上の混練部と2つ以上の搬送部を有するスクリュー構成を有し、第一搬送部の全体長さLc1とスクリュー長径Dとの比Lc1/Dが8〜20であり、その構成スクリューエレメントの少なくとも1つ以上がリード長さLlとスクリュー長径Dとの比Ll/Dが0.7〜2である一条スクリューエレメントであり、第一搬送部に続く第一混練部は、その全体長さLm1とスクリュー長径Dとの比Lm1/Dが5〜12であり、その構成エレメントに右ひねりのニーディングブロックと左ひねりのニーディングブロックを少なくとも1つずつ以上有し、前記右ひねりニーディングブロックは、ディスク幅W1とスクリュー長径Dとの比W1/Dが0.45〜1であり、ひねり角が10〜30°であり、前記左ひねりニーディングブロックは、ディスク幅W2とスクリュー長径Dとの比W2/Dが0.1〜0.3であり、ひねり角が20〜40°であり、また第一混練部に続く第二搬送部にベント口を有する粉体原料用押出機に、ポリフェニレンスルフィド、ポリアミド系樹脂およびポリエステル系樹脂から選ばれる1種以上の熱可塑性樹脂を含む平均粒径が1〜500μmの粉体原料を供給し、混練押出する熱可塑性樹脂組成物の製造方法。

2.前記熱可塑性樹脂100重量部に対し、0.1〜50重量部のエラストマーを配合して、混練押出する1に記載の熱可塑性樹脂組成物の製造方法。

3.見掛け密度が0.1〜0.7g/mlの粉体原料を供給し、混練押出する1または2に記載の熱可塑性樹脂組成物の製造方法。

4.第二搬送部の下流側の第二混練部より下流側に真空ベントを有する粉体原料用押出機において、少なくとも1つの真空ベント口における真空度がゲージ圧で−60kPa以下であることを特徴とする1〜3のいずれかに記載の熱可塑性樹脂組成物の製造方法。

The present inventors diligently studied to solve these problems, and reached the present invention. That is, the manufacturing method of the thermoplastic resin composition of the present invention and the powder raw material extruder used therefor are as follows.

1. A powder raw material extruder having two rotating shafts in the same direction, a first conveying unit to which the powder raw material is supplied, two or more kneading units and two or more conveying units downstream of the first conveying unit The ratio Lc1 / D between the overall length Lc1 of the first conveying unit and the screw major diameter D is 8 to 20, and at least one of the constituent screw elements has a lead length Ll. The ratio Ll / D to the screw major axis D is a single screw element of 0.7-2, and the first kneading part following the first conveying part is a ratio Lm1 / D between the overall length Lm1 and the screw major axis D. 5-12, and has at least one right twist kneading block and one left twist kneading block in its constituent elements, and the right twist kneading block has a disc width W1 and a screw length. The ratio W1 / D to D is 0.45 to 1, the twist angle is 10 to 30 °, and the left twist kneading block has a ratio W2 / D of the disk width W2 to the screw major axis D of 0.00. 1 to 0.3, a twist angle of 20 to 40 °, and a powder raw material extruder having a vent port in the second conveying section following the first kneading section, polyphenylene sulfide, polyamide resin and polyester A method for producing a thermoplastic resin composition, comprising supplying a powder raw material having an average particle diameter of 1 to 500 μm containing at least one thermoplastic resin selected from a resin and kneading and extruding.

2. 2. The method for producing a thermoplastic resin composition according to 1, wherein 0.1 to 50 parts by weight of an elastomer is blended and kneaded and extruded with respect to 100 parts by weight of the thermoplastic resin.

3. 3. The method for producing a thermoplastic resin composition according to 1 or 2, wherein a powder raw material having an apparent density of 0.1 to 0.7 g / ml is supplied and kneaded and extruded.

4). In the powder raw material extruder having a vacuum vent on the downstream side of the second kneading unit on the downstream side of the second transport unit, the degree of vacuum at at least one vacuum vent port is −60 kPa or less in terms of gauge pressure. The manufacturing method of the thermoplastic resin composition in any one of 1-3 .

本発明の熱可塑性樹脂組成物の製造方法および、粉体原料用押出機によれば、生産設備の大幅な改良が不要にも関わらず、粉体原料の噛み込み性を確保しながら、ベント口での吹き上がりを抑制することが可能となるため、粉体原料を含む熱可塑性樹脂組成物の更なる生産効率向上が可能となり、コスト競争力の高い熱可塑性樹脂組成物の生産が可能となる。 According to the method for producing a thermoplastic resin composition of the present invention and the powder raw material extruder, the vent port is provided while ensuring the biting property of the powder raw material, even though no significant improvement in production equipment is required. As a result, the production efficiency of the thermoplastic resin composition containing the powder raw material can be further improved, and the production of a highly cost-competitive thermoplastic resin composition becomes possible. .

本発明は、熱可塑性樹脂組成物の製造方法および粉体原料用押出機に関する。 The present invention relates to a method for producing a thermoplastic resin composition and an extruder for powder raw materials.

以下、本発明の粉体原料用押出機の実施形態および熱組成樹脂の製造方法の工程について図1を用いて説明する。 Hereinafter, an embodiment of a powder raw material extruder of the present invention and a process of a method for producing a thermal composition resin will be described with reference to FIG.

図1は、本発明における押出機の1例を示す横断面図である。図1においで、押出機1は、粉体原料用の同方向回転二軸押出機である。

FIG. 1 is a cross-sectional view showing an example of an extruder according to the present invention. In FIG. 1, an

本発明においてはスクリュー構成に大きな特徴を有するものであり、搬送部のスクリューとしては、一条スクリューエレメント、二条スクリューエレメント、三条スクリューエレメントなど、通常、搬送部に使用されるフライト状スクリューエレメントを用いることが出来るが、第一搬送部の全体長さLc1とスクリュー長径Dとの比Lc1/Dが8〜20であることが重要である。Lc1/Dが8未満であると搬送能力が低下し、Lc1/Dが20を超えてもそれ以上の搬送能力の向上は望めない。Lc1/Dの好ましい値としては、Lc1/Dが8.0〜16.0である。Lc1/Dが前記範囲にある場合、押出機全長Lを短くする事が出来、設備費用削減に貢献する。 In the present invention, the screw configuration has a great feature, and as the screw of the conveying portion, a flight-like screw element that is usually used for the conveying portion, such as a single screw element, a double screw element, or a triple screw element, is used. However, it is important that the ratio Lc1 / D of the entire length Lc1 of the first conveying unit and the screw major axis D is 8 to 20. If Lc1 / D is less than 8, the carrying capacity is lowered, and even if Lc1 / D exceeds 20, no further improvement in carrying capacity can be expected. As a preferable value of Lc1 / D, Lc1 / D is 8.0 to 16.0. When Lc1 / D is in the above range, the total length L of the extruder can be shortened, which contributes to reduction in equipment costs.

また、第一搬送部の構成スクリューエレメントの少なくとも1つ以上が、リード長さLlとスクリュー長径Dとの比Ll/Dが0.7〜2の一条スクリューである事が重要である。一条スクリューのリード長さのL/Dが0.7未満であると搬送能力が低下し、リード長さL/Dが2を超えると、搬送能力が大きすぎて第一混練部での溶融状態が不安定となりトラブルの原因となる。Ll/Dの好ましい値としては1〜2である。 Further, it is important that at least one or more of the constituent screw elements of the first transport unit is a single screw having a ratio Ll / D between the lead length Ll and the screw major diameter D of 0.7 to 2. If the L / D of the lead length of the single screw is less than 0.7, the conveying capacity is lowered. If the lead length L / D exceeds 2, the conveying capacity is too large and the molten state in the first kneading part. Will become unstable and cause trouble. A preferred value of Ll / D is 1-2.

また、一条スクリューの全体長さLcs1はLcs1/Dが4〜20であることが好ましい。Lcs1が4未満では搬送能力が低下する。更に好ましくは4〜16である。 Moreover, it is preferable that Lcs1 / D is 4-20 as for the whole length Lcs1 of a single screw. If Lcs1 is less than 4, the conveyance capacity is lowered. More preferably, it is 4-16.

更に好ましい形態としては、第一搬送部4の上流側である供給口2の下部から一条スクリューエレメントを配置するのが良い。また、第一搬送部4の下流側に二条スクリューを用いることもできるが、そのつなぎ部にはトランジションスクリューエレメントを介して用いることもできる。

As a more preferable form, it is preferable to dispose a single screw element from the lower part of the

なお、第一搬送部4は、供給口2を含むバレルの最上流部を基点とし、長さを算出する事とする。

The

第一搬送部4に続く第一混練部5は、粉体樹脂に剪断力を与え混練する部分である。その全体長さLm1とスクリュー長径Dとの比Lm1/Dが5〜12であることが重要である。Lm1/Dが5未満では、溶融状態が不十分となることがあり、ベント口での未溶融原料の吹き上がりトラブルの原因となる。もしくは、粉体原料が溶融しないことで、巻き込み空気が分離されず、混練部の見掛けの充満率があがり、巻き込み空気が供給口2にバックフローし、粉体原料を含む原料の噛み込みを阻害することがある。Lm1/Dが12を超えると樹脂の劣化が起きるとともに、樹脂が完全溶融し、混練部での充満率があがり、巻き込み空気が供給口2にバックフローし、粉体原料を含む原料の噛み込みを阻害することがある。Lm1/Dの好ましい値は5.0〜10.0である。Lm1/Dが上記範囲にある場合、押出機全長Lを短くする事が出来る。

The

第一混練部5に用いられるスクリューとしては、その構成にディスク幅W1とスクリュー長径Dとの比W1/Dが0.45〜1であり、かつひねり角が10〜30°である右ひねりのニーディングブロックと、ディスク幅W2とスクリュー長径Dとの比W2/Dが0.1〜0.3であり、かつひねり角が20〜40°である左ひねりのニーディングブロックとを、少なくとも1つずつ以上有することが重要である。

The screw used in the

右ひねりニーディングブロックのW1/Dが0.45未満であると十分な剪断力がかからず、溶融状態が不安定となりベント口での未溶融原料の吹き上がりトラブルの原因となる。また、W1/Dが1を超えると、十分な推進力が得られずに樹脂が滞留し、供給口2に粉体が巻き込み空気と共にバックフローするトラブルが生じる。W1/Dの好ましい値としては0.45〜0.8である。また、ひねり角が10°未満では推進力が強すぎるため、溶融状態が不安定となりベント口での未溶融原料の吹き上がりトラブルの原因となる。30°を超えると十分な推進力が得られずに樹脂が滞留し、供給口2に粉体が巻き込み空気と共にバックフローするトラブルの原因となる。ひねり角の好ましい値としては15〜30°である。ここで、ディスク幅W1は複数枚のディスクで構成されるニーディングブロックのディスクのうち、最も幅の厚いディスクの厚みとする。また、押出機内2軸のスクリューディスク同士が接触しないように、ニーディング部にはクリアランスが設けられることがあるが、その場合、前後どちらか一方とのディスクとのクリアランスも含めた長さをW1とする。W2についても同様である。

If the W1 / D of the right twist kneading block is less than 0.45, sufficient shearing force is not applied, the molten state becomes unstable, and this causes a problem of unmelted raw material blowing up at the vent port. On the other hand, if W1 / D exceeds 1, sufficient propulsive force cannot be obtained, the resin stays, and a trouble occurs in which powder enters the

左ひねりニーディングブロックのW2/Dが0.1未満であると、機械的強度不足となり、実用性が失われる。また、0.3を超えると、充満率が上がらず、混練性能の向上が望めない。また、左ひねりのニーディングブロックのひねり角が20°より小さいと、左ひねりのニーディングブロックによるせき止め効果が大きくなりすぎて、樹脂の充満率があがり、供給口2に粉体が巻き込み空気と共にバックフローするトラブルが生じる。40°より大きいと、せき止め効果が十分ではなく、混練部での溶融状態が不安定となる。

If the W2 / D of the left twist kneading block is less than 0.1, the mechanical strength is insufficient and the practicality is lost. On the other hand, if it exceeds 0.3, the filling rate does not increase, and improvement in kneading performance cannot be expected. Also, if the twist angle of the left twist kneading block is less than 20 °, the damming effect of the left twist kneading block will be too great, the resin filling rate will increase, and the powder will be caught in the

左ひねりのニーディングブロックは第一混練部の下流部に設置されるのが、好ましい。また、第一混練部下流部の左ひねりのニーディングブロックのディスク枚数は、第一混練部での充満率を上げすぎないために、7枚以下が好ましく、5枚以下が更に好ましい。 The kneading block with the left twist is preferably installed in the downstream part of the first kneading part. In addition, the number of discs of the left twist kneading block in the downstream portion of the first kneading section is preferably 7 or less, and more preferably 5 or less, in order not to increase the filling rate in the first kneading section.

また、第一混練部全体の搬送性を損なわない範囲で、右ひねりのニーディングブロック、左ひねりのニーディングブロック、中立のニーディングブロック、右ひねりのミキシングスクリュー、左ひねりのミキシングスクリューなど、通常、混練部に使用されるスクリューエレメントを追加して用いることが出来る。 In addition, the right twist kneading block, left twist kneading block, neutral kneading block, right twist mixing screw, left twist mixing screw, etc. The screw element used in the kneading part can be additionally used.

第二搬送部6には、ベント口9を設けることが重要であり、このベント口で粉体原料と共に押出機に噛み込まれた空気や、粉体原料に含まれる揮発分を除去することができる。このベント口は大気開放ベントであっても真空ベントであっても良いが、粉体原料が真空ベントで吸引される場合には大気開放ベントを好適に用いることが出来る。

It is important to provide the

第二搬送部6で使用されるスクリューとしては、二条スクリューエレメントや、三条スクリューエレメントなど、通常、搬送部に使用されるフライト状スクリューエレメントを用いることが出来る。また、その長さL/Dは2〜10が好ましく、2.0〜10.0がさらに好ましい。

As a screw used by the

第二混練部7は、樹脂に更なる剪断力を与え溶融混練する部分であり、熱可塑性樹脂組成物として適正な混練状態とする部分である。第一混練部5に用いられるスクリューと同様に、右ひねりのニーディングブロック、左ひねりのニーディングブロック、中立のニーディングブロック、右ひねりのミキシングスクリュー、左ひねりのミキシングスクリューなど、通常、混練部に使用されるスクリューエレメントを用いることが出来る。また、その長さは、L/D=2〜10であることが好ましく、2.0〜10.0がさらに好ましい。

The

第三搬送部8は、粉体原料に含まれる揮発分や、原料の熱分解によって発生した揮発分などをベント口10から除去する部分である。そのスクリューとしては、二条スクリューエレメントや、三条スクリューエレメントなど、通常、搬送部に使用されるフライト状スクリューエレメントを用いることが出来る。

The

なお、第三搬送部8に付帯するベント口10は、脱気効率を高める為に真空ベントが好ましい。また、ベント口は1個に限定されるものではなく、複数個あっても構わない。

The

更に、熱可塑性樹脂組成物の機械強度等の特性を向上させるために、補強材を配合する場合があるが、本発明の押出機を用いて、例えば図2に示すように、溶融後の樹脂に補強材を混合するサイドフィード方式を適用することもできる。その場合は、供給口2から供給された粉体原料を搬送する第一搬送部4と、混練して少なくとも一部を溶融する第一混練部5と、ベント口9を有する第二搬送部6と、混練溶融する第二混練部7と、供給口12から供給された補強材を搬送する第三搬送部8と、補強材を分散する第三混練部13と、ベント口10を有する第四搬送部14を有するスクリュー構成を適用することができる。

Further, in order to improve the properties such as mechanical strength of the thermoplastic resin composition, a reinforcing material may be blended. By using the extruder of the present invention, for example, as shown in FIG. It is also possible to apply a side feed method in which a reinforcing material is mixed. In that case, the

次に、図1の押出機1を用いて本発明の熱可塑性樹脂組成物の製造方法を説明する。

Next, the manufacturing method of the thermoplastic resin composition of this invention is demonstrated using the

供給口2から供給された粉体原料は、押出機バレルの加熱およびスクリュー3の回転により、吐出口11の方に溶融混練されながら運ばれる。混練ゾーン5および混練ゾーン7、あるいは混練ゾーン13で各原料が均一に溶融混練されて熱可塑性樹脂組成物となる。熱可塑性樹脂組成物は吐出口11から吐出され、造粒機にてペレット化されたり、あるいは直接接続された成形装置に送られる。

The powder raw material supplied from the

上記の様な熱可塑性樹脂組成物の溶融混練製造方法に際しては、押出機のバレル温度も重要であり、粉体原料の融点温度以上350℃以下、またはガラス転移温度以上350℃以下に設定して行なうことが好ましい。バレル温度が低すぎると粉体原料の混練状態が不安定となりやすく、逆に高すぎると樹脂の熱分解などの悪影響が発生することがある。 In the melt kneading production method of the thermoplastic resin composition as described above, the barrel temperature of the extruder is also important, and is set to the melting point temperature of the powder raw material to 350 ° C. or lower, or the glass transition temperature to 350 ° C. or lower. It is preferable to do so. If the barrel temperature is too low, the kneading state of the powder raw material tends to be unstable, while if too high, adverse effects such as thermal decomposition of the resin may occur.

本発明の熱可塑性樹脂組成物の製造方法は、特に粉体原料の溶融混練に適している。ここで粉体原料としては、粉体樹脂を挙げることができる。粉体樹脂の具体例としては、ポリフェニレンスルフィド、ポリアミド系樹脂(ナイロン6、ナイロン66等)、ポリエステル系樹脂(ポリエチレンテレフタレート、ポリブチレンテレフタレート、ポリブチレンナフタレート、ポリカーボネート等)、ポリオレフィン系樹脂(高密度ポリエチレン、低密度ポリエチレン、ポリプロピレン等)、ポリフェニレンエーテル、ポリオキシメチレン(ポリアセタール等)、アクリロニトリル・ブタジエン・スチレン共重合体、ポリスチレン、液晶プラスチック等を採用することができる。このうち、機械的性質、成形性の観点から、ポリフェニレンスルフィド、ポリアミド系樹脂およびポリエステル系樹脂から選ばれる1種以上の熱可塑性樹脂を含む粉体原料が好ましい。なかでも、ポリフェニレンスルフィドを20〜100重量%含む粉体原料が好ましい。

The method for producing a thermoplastic resin composition of the present invention is particularly suitable for melt kneading of powder raw materials. Here, examples of the powder raw material include a powder resin. Specific examples of the powder resin include polyphenylene sulfide, polyamide resin (

また、粉体樹脂と粉体フィラーを混合した粉体原料にも有効である。粉体フィラーとしては、従来熱可塑性樹脂組成物の粉体フィラーとして使用されるものを使用することができ、珪酸鉱物、珪酸塩鉱物や種々の鉱物類を粉砕などの加工により微粉化した板状、針状、および粒状のものが好ましく用いられる。具体例としては、ベントナイト、ドロマイト、モンモリロナイト、バーライト、微粉ケイ酸、ケイ酸アルミニウム、酸化ケイ素、ドーソナイト、シラスバルーン、クレー、セリサイト、長石粉、タルク、炭酸カルシウム、炭酸リチウム、カオリン、ゼオライト(合成ゼオライトも含む)、滑石、マイカ、合成マイカおよびワラステナイト(合成ワラステナイトも含む)、ガラスフレーク、ガラスビーズ、ハイドロタルサイトおよびシリカなどが挙げられる。 It is also effective for powder raw materials in which powder resin and powder filler are mixed. As a powder filler, what is conventionally used as a powder filler of a thermoplastic resin composition can be used, and a silicate mineral, a silicate mineral, and various minerals are pulverized by processing such as grinding. Needle-like and granular ones are preferably used. Specific examples include bentonite, dolomite, montmorillonite, barlite, finely divided silicic acid, aluminum silicate, silicon oxide, dosonite, shirasu balloon, clay, sericite, feldspar, talc, calcium carbonate, lithium carbonate, kaolin, zeolite ( (Including synthetic zeolite), talc, mica, synthetic mica and wollastonite (including synthetic wollastonite), glass flakes, glass beads, hydrotalcite and silica.

本発明の熱可塑性樹脂組成物の製造方法は、供給口2より供給される粉体原料が、特に、見掛け密度が0.1〜0.7g/ml、および/または平均粒径が1〜500μmの、嵩高い粉体原料である場合に有効である。見掛け密度が0.1g/ml以上の場合、本発明による効果を十分に奏することでき、かつ吐出可能量は低くなることもない。0.7g/ml以下の場合、本発明による効果を十分に奏することができる。また、平均粒径が1μm以上の場合は、本発明による効果が十分に奏することができ、かつ、吐出可能量は低くなることもない。500μm以下の場合、本発明による効果を十分に奏することができる。

In the method for producing the thermoplastic resin composition of the present invention, the powder raw material supplied from the

見掛け密度、平均粒径の少なくともどちらか一方が、上記範囲の場合であれば、本発明の効果を奏することが出来る。見掛け密度の好ましい値は0.1〜0.5g/mlであり、平均粒径の好ましい値は1〜400μmである。なお、見掛け密度は、例えばJIS K7365に示される方法で測定した値を言い、平均粒径は、例えばJIS K5600−9−3に示される方法で測定した値を言う。 If at least one of the apparent density and the average particle diameter is in the above range, the effects of the present invention can be achieved. A preferable value of the apparent density is 0.1 to 0.5 g / ml, and a preferable value of the average particle diameter is 1 to 400 μm. In addition, an apparent density says the value measured by the method shown by JISK7365, for example, and an average particle diameter says the value measured by the method shown, for example by JISK5600-9-3.

本発明の熱可塑性樹脂組成物の粉体原料には、上記の粉体樹脂や粉体フィラーといった粉体原料が挙げられ、粉体原料の他に、ペレット状、繊維状などの原料を併用しても良い。 Examples of the powder raw material of the thermoplastic resin composition of the present invention include powder raw materials such as the above powder resin and powder filler. In addition to the powder raw material, raw materials such as pellets and fibers are used in combination. May be.

また、本発明の熱可塑性樹脂組成物の製造方法は、供給口から粉体原料とともに、エラストマーを供給する際にも好適に使用することが出来る。エラストマーは主に熱可塑性樹脂組成物の耐衝撃性を改良するために用いられるが、エラストマーを押出機内で溶融させるためには十分なせん断をかける必要がある。しかしながら通常の方法では、粉体原料とともに押出機内に供給される場合、粉体原料の噛み込みとエラストマー溶融の両立が困難であるため、吐出量を大幅に低下させて、十分に両者を溶融させないと安定的に生産できない。しかし、本発明の製造方法を用いた場合は、粉体原料とともにエラストマーを供給する場合であっても、吐出量の低下を抑制することができる。吐出量の低下の抑制は、安定生産性、品質安定性、生産性向上効果を有する熱可塑性樹脂組成物の提供につながり、しいてはコストメリットが期待できる。 Moreover, the manufacturing method of the thermoplastic resin composition of this invention can be used conveniently also when supplying an elastomer with a powder raw material from a supply port. Elastomers are mainly used to improve the impact resistance of thermoplastic resin compositions, but sufficient shearing is required to melt the elastomer in the extruder. However, in the usual method, when the powder raw material is supplied into the extruder together with the powder raw material, it is difficult to achieve both the biting of the powder raw material and the melting of the elastomer, so that the discharge amount is greatly reduced and both are not sufficiently melted. It cannot be produced stably. However, when the production method of the present invention is used, a decrease in the discharge amount can be suppressed even when the elastomer is supplied together with the powder raw material. Suppression of the decrease in the discharge amount leads to provision of a thermoplastic resin composition having stable productivity, quality stability, and productivity improvement effect, and cost merit can be expected.

エラストマーの種類としては、特に限定されないが、スチレン系エラストマー、オレフィン系エラストマー、ウレタン系エラストマー等、本発明で用いられる熱可塑性樹脂に最適なエラストマーを選択し用いることができる。具体的には、ポリフェニレンスルフィド樹脂を用いる場合は、オレフィン系エラストマーとして、エチレン/グリシジルメタクリレート共重合体をエラストマーとして配合することができる。 Although it does not specifically limit as a kind of elastomer, The elastomer optimal for the thermoplastic resin used by this invention, such as a styrene-type elastomer, an olefin-type elastomer, and a urethane-type elastomer, can be selected and used. Specifically, when a polyphenylene sulfide resin is used, an ethylene / glycidyl methacrylate copolymer can be blended as an elastomer as an olefin elastomer.

その配合量としてはポリフェニレンスルフィド、ポリアミド系樹脂およびポリエステル系樹脂から選ばれる1種以上の熱可塑性樹脂を100重量部としたときに、0.1〜50重量部が好ましい。0.1重量部以上の場合、エラストマーの添加効果が顕著に現れる。50重量部以下の場合は、本発明による効果を十分に奏することができる。さらに、第一搬送部の一条スクリュー部で、スクリューの隙間にエラストマーが噛込み、スクリューがぶれることによって、スクリュー同士またはバレルとスクリューが接触し、スクリューまたはバレルが破損するといったおそれもない。エラストマーの配合量の好ましい値は1〜40重量部、更に好ましくは1〜20重量部である。 The blending amount is preferably 0.1 to 50 parts by weight when 100 parts by weight of one or more thermoplastic resins selected from polyphenylene sulfide, polyamide resin and polyester resin are used. In the case of 0.1 parts by weight or more, the effect of adding an elastomer appears significantly. In the case of 50 parts by weight or less, the effect of the present invention can be sufficiently achieved. Furthermore, there is no possibility that the screw or the barrel and the screw come into contact with each other, and the screw or the barrel is damaged by the elastomer being caught in the screw gap in the single screw portion of the first conveying portion and the screw being shaken. A preferable value of the amount of the elastomer is 1 to 40 parts by weight, and more preferably 1 to 20 parts by weight.

また更に補強材は供給口2および/または供給口12より供給することが出来る。但し、繊維状補強材のように、強い剪断力を加えたりすると切断しやすいものの場合には、供給口12から供給することが好ましい。かかる補強材の種類は、特に限定されないが、従来熱可塑性樹脂組成物の強化繊維として使用されるものが使用することができ、具体例としては、ガラス繊維、炭素繊維、アスベスト繊維、炭素繊維、グラファイト繊維、金属繊維、チタン酸カリウムウイスカー、ホウ酸アルミニウムウイスカー、マグネシウム系ウイスカー、珪素系ウイスカー、スラグ繊維、石膏繊維、シリカ繊維、シリカ・アルミナ繊維、ジルコニア繊維、窒化ホウ素繊維、窒化硅素繊維及びホウ素繊維などの無機強化繊維、ポリエステル繊維、ナイロン繊維、アクリル繊維、再生セルロース繊維、アセテート繊維、ケナフ、ラミー、木綿、ジュート、麻、サイザル、亜麻、リネン、絹、マニラ麻、さとうきび、木材パルプ、紙屑、古紙及びウールなどの有機強化繊維等が挙げられる。

Further, the reinforcing material can be supplied from the

更に、供給口2および/または供給口12より付加的成分を加えることもできる。例えば、難燃剤、酸化防止剤、耐候性改良剤、離型剤、帯電防止剤、核剤、着色剤等を添加することができる。

Furthermore, an additional component can be added from the

また、押出機内で熱可塑性樹脂やエラストマーなどの原料から発生する揮発成分が熱可塑性樹脂組成物に含まれる事を防ぐために、ベント口10を真空ベントとする場合、その真空ベント口における真空度がゲージ圧で−60kPa以下である事が好ましく、−80kPa以下がさらに好ましい。真空ベント口における真空度が上記範囲である場合、効率的に脱気することができる。また、ベント口は1個に限定されるものではなく、複数個あっても構わない。その場合は、少なくとも1つのベント口のゲージ圧が上記範囲にあればよい。

Further, in order to prevent the volatile component generated from the raw material such as thermoplastic resin and elastomer in the extruder from being included in the thermoplastic resin composition, when the

次に実施例及び比較例によって、本発明の効果を具体的に説明する。 Next, the effects of the present invention will be specifically described with reference to Examples and Comparative Examples.

押出機は、(株)東芝機械製二軸押出機(TEM48、L/D=48)を用いた。当該押出機は、第一搬送部と、第一搬送部の下流側に2個の混練部と、2個の搬送部を有するスクリュー構成である。具体的には、図1に記載の押出機1が挙げられる。また、第一混練部に用いたスクリューエレメントは次の表1の通りである。

As the extruder, a twin-screw extruder manufactured by Toshiba Machine Co., Ltd. (TEM48, L / D = 48) was used. The extruder has a screw configuration that includes a first conveying unit, two kneading units on the downstream side of the first conveying unit, and two conveying units. Specifically, the

熱可塑性樹脂を含む粉体原料およびエラストマーを表2に示す配合比率で供給口2から供給した。第一混練部に続く第二搬送部に大気開放ベントを有するベント口9を、第二搬送部の下流側の第二混練部より下流側に真空ベントを有するベント口を設置した。真空ベント口10の真空度はゲージ圧で−95kPaとした。押出機を通して吐出されたストランド状樹脂組成物を水冷固化し、造粒機にて熱可塑性樹脂組成物ペレットとした。

The powder raw material containing the thermoplastic resin and the elastomer were supplied from the

スクリュー構成は第一搬送部の長さLc1、第二搬送部の長さLc2、第二混練部の長さLm2のL/Dは順に12、6、4で同一とした。第一搬送部で用いた一条スクリューエレメントのリード長さLlとスクリュー長径Dとの比は、Ll/D=1.5であり、一条スクリューの全体長さLcs1/Dは6.0とした。その下流にトランジションスクリューエレメントを介して二条スクリューエレメントを配置した。 In the screw configuration, the length Lc1 of the first transport unit, the length Lc2 of the second transport unit, and the L / D of the length Lm2 of the second kneading unit were set to 12, 12, and 4, respectively. The ratio between the lead length L1 of the single screw element used in the first conveying unit and the screw long diameter D was Ll / D = 1.5, and the total length Lcs1 / D of the single screw was 6.0. A double screw element was disposed downstream of the transition screw element.

また、第一混練部のエレメント構成を表2に示す通り、表1に示すスクリューエレメントを種々組み合わせることで第一混練部の長さLm1と第三搬送部の長さLc3を変えて実験を行なった。 In addition, as shown in Table 2, the element configuration of the first kneading part is changed to change the length Lm1 of the first kneading part and the length Lc3 of the third conveying part by combining various screw elements shown in Table 1. It was.

最大可能吐出量は、押出機のスクリュー回転数を350rpm、供給口2を含むバレルの温度を50℃、それ以外のバレルの温度を300℃で一定とし、粉体原料が噛み込まなくなる吐出量または、ベント口9で未溶融樹脂または未溶融エラストマーによるベント口での吹上がりが起きる吐出量のいずれかの少ない方から5kg/hを除した数値とした。なお、実施例及び比較例に用いた原料以下の通りである。

The maximum possible discharge amount is such that the screw rotation speed of the extruder is 350 rpm, the temperature of the barrel including the

(粉体原料)

粉体原料1.見掛け密度0.39g/ml、平均粒径60μmのポリフェニレンスルフィド(東レ(株)製L4230)。

粉体原料2.東レ(株)製、CM1001を冷凍粉砕して得た見掛け密度0.42g/ml、平均粒径240μmのナイロン6。

なお、見掛け密度はJIS K7365に示される方法で測定し、平均粒径はJIS K5600−9−3に示される方法で測定した。

(Powder material)

Powder raw material Polyphenylene sulfide (L4230 manufactured by Toray Industries, Inc.) having an apparent density of 0.39 g / ml and an average particle size of 60 μm.

1. Powder

The apparent density was measured by the method shown in JIS K7365, and the average particle size was measured by the method shown in JIS K5600-9-3.

(エラストマー原料)

エチレン/グリシジルメタクリレート共重合体(E/GMA=88/12重量%)、MFR=3g/10分、密度940kg/m3、なお、MFRはJIS K6760に定められた方法(190℃、2160g荷重)で測定した。

(Elastomer raw material)

Ethylene / glycidyl methacrylate copolymer (E / GMA = 88/12% by weight), MFR = 3 g / 10 min, density 940 kg / m 3 , MFR is a method defined in JIS K6760 (190 ° C., 2160 g load) Measured with

表2の最大可能吐出量の結果からわかるように、比較例に比べ実施例は、吐出量が多く、押出効率に優れていることがわかる。また、粉体原料にエラストマーを配合した場合であっても、本願方法によれば吐出量の低下は認められなかった。 As can be seen from the results of the maximum possible discharge amount in Table 2, it can be seen that the example has a larger discharge amount and is superior in extrusion efficiency as compared with the comparative example. Further, even when an elastomer was blended in the powder raw material, no decrease in the discharge amount was observed according to the method of the present application.

1:押出機

2:供給口

3:スクリュー

4:第一搬送部

5:第一混練部

6:第二搬送部

7:第二混練部

8:第三搬送部

9:ベント口

10:ベント口

11:吐出口

12:第二供給口

13:第三混練部

14:第四搬送部

1: Extruder 2: Supply port 3: Screw 4: First transport unit 5: First kneading unit 6: Second transport unit 7: Second kneading unit 8: Third transport unit 9: Vent port 10: Vent port 11 : Discharge port 12: Second supply port 13: Third kneading unit 14: Fourth transport unit

Claims (4)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012078923A JP5799877B2 (en) | 2012-03-30 | 2012-03-30 | Method for producing thermoplastic resin composition and extruder for powder raw material |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2012078923A JP5799877B2 (en) | 2012-03-30 | 2012-03-30 | Method for producing thermoplastic resin composition and extruder for powder raw material |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2013208728A JP2013208728A (en) | 2013-10-10 |

| JP2013208728A5 JP2013208728A5 (en) | 2014-05-15 |

| JP5799877B2 true JP5799877B2 (en) | 2015-10-28 |

Family

ID=49527097

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2012078923A Active JP5799877B2 (en) | 2012-03-30 | 2012-03-30 | Method for producing thermoplastic resin composition and extruder for powder raw material |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5799877B2 (en) |

Families Citing this family (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5660513B1 (en) * | 2014-05-22 | 2015-01-28 | 国立大学法人九州工業大学 | Biomass nanofiber manufacturing method and biomass nanofiber / polymer resin composite manufacturing method |

| JP7371371B2 (en) * | 2019-07-12 | 2023-10-31 | 東レ株式会社 | Method for producing polyphenylene sulfide resin composition |

| CN112592534B (en) * | 2020-11-30 | 2022-12-06 | 金发科技股份有限公司 | Preparation method of toughened and reinforced polypropylene composite material |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH06306285A (en) * | 1993-04-22 | 1994-11-01 | Tonen Corp | Thermoplastic resin composition for tableware |

| JP5369614B2 (en) * | 2008-10-30 | 2013-12-18 | 東レ株式会社 | Extruder for powder raw material and method for producing thermoplastic resin composition |

| JP5534964B2 (en) * | 2010-06-11 | 2014-07-02 | 旭化成ケミカルズ株式会社 | Method for producing polyphenylene ether resin composition |

-

2012

- 2012-03-30 JP JP2012078923A patent/JP5799877B2/en active Active

Also Published As

| Publication number | Publication date |

|---|---|

| JP2013208728A (en) | 2013-10-10 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5369614B2 (en) | Extruder for powder raw material and method for producing thermoplastic resin composition | |

| US4708623A (en) | Apparatus for producing organic filler-blended resin compositions | |

| JP2008238626A (en) | Manufacturing method for thermoplastic resin composition | |

| JP5799877B2 (en) | Method for producing thermoplastic resin composition and extruder for powder raw material | |

| JP2014051088A (en) | Melt-kneading method for thermoplastic resin composition | |

| WO2011135745A1 (en) | Method for producing composite pellet for extrusion molding, and composite pellet for extrusion molding produced by the method | |

| JP2018048227A (en) | Method for producing thermoplastic resin composition | |

| WO2023097950A1 (en) | High impact-resistant wood-plastic helmet composite material, and preparation method | |

| CN102794899A (en) | Screw of twin-screw extruder for compound modification of waste rubber-plastic blending system | |

| KR20210096363A (en) | Method for manufacturing waste plastic recycled molding with excellent hardness and strength | |

| US20050063246A1 (en) | Mixing and kneading device for polymer compositions | |

| JP6506396B2 (en) | Method for producing resin composition | |

| JP6608306B2 (en) | Resin composition molding machine and molding method of resin composition | |

| JP6353691B2 (en) | Glass wool composite thermoplastic resin composition, method for producing the same, and molded product. | |

| JP6914541B2 (en) | Molding machine for thermoplastic resin composition and manufacturing method | |

| JP3983056B2 (en) | Method for producing recycled PET resin composition | |

| BR102012015495B1 (en) | MANUFACTURING METHOD FOR RESIN COMPOSITION CONTAINING FINE PAPER DUST | |

| JP2010030176A (en) | Method for manufacturing thermoplastic resin composition pellet | |

| JP5032244B2 (en) | Apparatus for producing fiber-reinforced thermoplastic resin composition and method for producing the same | |

| CN102794900A (en) | Screw of twin-screw extruder for regeneration processing of waste plastic | |

| JP2020147006A (en) | Method for making a side feeder, extruder, and thermoplastic resin composition | |

| JP7426451B1 (en) | Method for producing glass fiber reinforced polyamide resin composition | |

| JPH0730211B2 (en) | Method for producing thermoplastic resin composition | |

| JP7426450B1 (en) | Method for producing glass fiber reinforced polyamide resin composition | |

| JP6871914B2 (en) | Method for manufacturing resin composition |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20140331 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140331 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20150106 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150305 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150728 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150810 |

|

| R151 | Written notification of patent or utility model registration |

Ref document number: 5799877 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R151 |