JP5779989B2 - ねじ切削方法 - Google Patents

ねじ切削方法 Download PDFInfo

- Publication number

- JP5779989B2 JP5779989B2 JP2011121310A JP2011121310A JP5779989B2 JP 5779989 B2 JP5779989 B2 JP 5779989B2 JP 2011121310 A JP2011121310 A JP 2011121310A JP 2011121310 A JP2011121310 A JP 2011121310A JP 5779989 B2 JP5779989 B2 JP 5779989B2

- Authority

- JP

- Japan

- Prior art keywords

- screw

- thread

- chaser

- blade type

- thread cutting

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Non-Disconnectible Joints And Screw-Threaded Joints (AREA)

Description

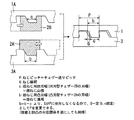

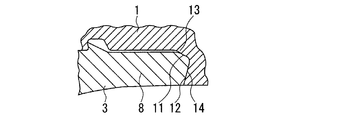

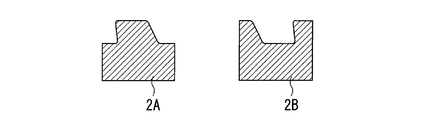

上記ねじ継手の製作時には、ピン部材用とした管体の外周面とボックス部材用とした管体の内周面とに対してそれぞれねじ切削(ねじ切り)加工が施される。このねじ切削方法として、例えば特許文献1に記載されるように、通常、チェザーと呼ばれるねじ切削用刃物を管体の被切削面に押し当て、管体を回転させつつ管軸方向に前後進させる方法が採用される。このとき1つのねじ切削工程が必要に応じて複数の切削深さ段階に分割され、その相異なる切削深さ段階に応じてチェザーを移動し、切削する。チェザーの送りピッチ(管体に対するチェザーの1周回あたりの管軸方向移動量)は、ねじの規格ピッチに応じた一定の標準に設定される。ねじ隙間Gはねじの規格形状の許容範囲内で刃幅を変更することで調整される。また、チェザーには、図7に示すように凸刃型2Aと凹刃型2Bとがあり、通常、1つのねじ継手のピン用、ボックス用の両管体をねじ切り加工する際には同型のチェザー(凸刃型、凹刃型のいずれか一方のみ)が使用される。

(1)鋼管用ねじ継手の素材とした雄ねじ用管体と雌ねじ用管体とに凹部1つのみの凹刃型または凸部1つのみの凸刃型からなるねじ切削用刃物であるチェザーを用いてねじ切削加工を施すにあたり、凹刃型、凸刃型のうちいずれか一方の刃型のチェザーを雄ねじ用管体に、他方の刃型のチェザーを雌ねじ用管体に、それぞれ用いることを特徴とするねじ切削方法。

ロードフランク角度が-10〜+3°、スタブフランク角度が+10〜+30°。

ねじ山底部の幅がねじ山頂部の幅よりも大きく、その比率が1.1倍以上。

ねじ山底部の幅がねじ山高さよりも大きく、その比率が1.2倍以上。

雄ねじと雌ねじのスタブ面の間隔Gが0.025〜0.150mm、特にスタブ面の間隔Gが0.100mm以下といった狭いねじの切削に適している。

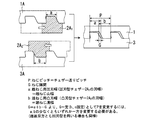

前記油井管用ねじ継手のねじ隙間を一定としてねじピッチを5水準違えるにあたり、本発明に則り、図1の例とは逆に、雌ねじ用管体は凸刃型チェザーで、雄ねじ用管体は凹刃型チェザーで、チェザーの送りピッチを凹凸とも同じとして、継手ごとに変更して、ねじ切削を行った。このとき、準備する相異なる刃形状のチェザーの総数は、雌雄で各1個、計2個であり、以下に示す比較例に比べチェザー準備工数が大幅に削減できてねじ継手製造コストが削減できた。

(比較例)

前記油井管用ねじ継手のねじ隙間を一定としてねじピッチを5水準違えるにあたり、従来通り雌雄双方とも凸刃型チェザーでねじ切削を行った。このとき、準備する相異なる刃形状のチェザーの総数は、雌用1個×5水準=5個と、雄用1個×5水準=5個との合計10個を必要とした。

1A 雌ねじ用管体(ボックス用管体)

2 チェザー(ねじ切削用刃物;2Aは凸刃型、2Bは凹刃型)

3 ピン(ピン部材)

3A 雄ねじ用管体(ピン用管体)

5 雌ねじ(雌ねじ部)

5a 雌ねじのねじ溝

7 雄ねじ(雄ねじ部)

7a 雄ねじのねじ山

8 ノーズ部(ピンノーズ)

11、13 シール部(詳しくはメタルタッチシール部)

12、14 ショルダ部(詳しくはトルクショルダ部)

18 ロードフランク面

19 スタブフランク面

Claims (1)

- 鋼管用ねじ継手の素材とした雄ねじ用管体と雌ねじ用管体とに凹部1つのみの凹刃型または凸部1つのみの凸刃型からなるねじ切削用刃物であるチェザーを用いてねじ切削加工を施すにあたり、凹刃型、凸刃型のうちいずれか一方の刃型のチェザーを雄ねじ用管体に、他方の刃型のチェザーを雌ねじ用管体に、それぞれ用いることを特徴とするねじ切削方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011121310A JP5779989B2 (ja) | 2010-06-30 | 2011-05-31 | ねじ切削方法 |

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2010149282 | 2010-06-30 | ||

| JP2010149282 | 2010-06-30 | ||

| JP2011121310A JP5779989B2 (ja) | 2010-06-30 | 2011-05-31 | ねじ切削方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2012030348A JP2012030348A (ja) | 2012-02-16 |

| JP5779989B2 true JP5779989B2 (ja) | 2015-09-16 |

Family

ID=45844401

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011121310A Expired - Fee Related JP5779989B2 (ja) | 2010-06-30 | 2011-05-31 | ねじ切削方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP5779989B2 (ja) |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3994516A (en) * | 1975-03-05 | 1976-11-30 | Otis Engineering Corporation | Telescoping pipe coupling with improved pressure seal connection threads |

| US4485511A (en) * | 1982-08-11 | 1984-12-04 | Pmc Industries, Inc. | Die head with different axial tool paths |

| US4568113A (en) * | 1983-04-04 | 1986-02-04 | Awb, Inc. | Pipe connection |

| JPS60186103U (ja) * | 1984-05-23 | 1985-12-10 | 宇野沢 敦夫 | ねじ切り用カツタ− |

| SE505157C2 (sv) * | 1995-10-31 | 1997-07-07 | Seco Tools Ab | Metod och skär för gängning |

| DE69914871T2 (de) * | 1998-07-31 | 2004-12-30 | Jfe Steel Corp. | Schraubverbindung für ölfeldrohre,und verfahren zur verschraubung von verbindungen |

-

2011

- 2011-05-31 JP JP2011121310A patent/JP5779989B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2012030348A (ja) | 2012-02-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CA3001670C (en) | Threaded connection for steel pipe | |

| JP4535064B2 (ja) | 鋼管用ねじ継手 | |

| CN202611607U (zh) | 管用螺纹接头 | |

| CA2931087C (en) | Threaded joint for heavy-walled oil country tubular goods | |

| JP5660308B2 (ja) | 鋼管用ねじ継手 | |

| CN107101054A (zh) | 油井管用螺纹接头 | |

| CN103527870B (zh) | 管的螺纹接头 | |

| JP5779990B2 (ja) | ねじ切削方法 | |

| JP6103137B2 (ja) | 管用ねじ継手 | |

| JP5783146B2 (ja) | 鋼管用ねじ継手 | |

| US10125554B2 (en) | Threaded joint for oil country tubular goods | |

| JP5776222B2 (ja) | 鋼管用ねじ継手 | |

| JP5779989B2 (ja) | ねじ切削方法 | |

| JP6020087B2 (ja) | 管用ねじ継手 | |

| JP5906588B2 (ja) | 鋼管用ねじ継手の製造方法 | |

| JP5742885B2 (ja) | 耐焼付き性に優れた油井管用ねじ継手 | |

| JP2014105761A (ja) | 管用ねじ継手 | |

| JP5906587B2 (ja) | 鋼管用ねじ継手の製造方法 | |

| JP5910284B2 (ja) | 鋼管用ねじ継手の皮膜形成方法および鋼管用ねじ継手製品 | |

| OA18648A (en) | Threaded fitting for steel pipes. |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20111114 |

|

| RD03 | Notification of appointment of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7423 Effective date: 20130708 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20140220 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20140411 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20141121 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20141202 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20150121 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20150616 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20150629 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5779989 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |