JP5549754B2 - Deposition equipment - Google Patents

Deposition equipment Download PDFInfo

- Publication number

- JP5549754B2 JP5549754B2 JP2013046951A JP2013046951A JP5549754B2 JP 5549754 B2 JP5549754 B2 JP 5549754B2 JP 2013046951 A JP2013046951 A JP 2013046951A JP 2013046951 A JP2013046951 A JP 2013046951A JP 5549754 B2 JP5549754 B2 JP 5549754B2

- Authority

- JP

- Japan

- Prior art keywords

- gas

- processing

- region

- separation

- activated

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

- 230000008021 deposition Effects 0.000 title claims description 6

- 239000007789 gas Substances 0.000 claims description 1080

- 239000010408 film Substances 0.000 claims description 355

- 238000012545 processing Methods 0.000 claims description 190

- 238000000926 separation method Methods 0.000 claims description 160

- 238000000034 method Methods 0.000 claims description 127

- 230000004913 activation Effects 0.000 claims description 112

- 230000008569 process Effects 0.000 claims description 103

- 239000000758 substrate Substances 0.000 claims description 99

- 239000012495 reaction gas Substances 0.000 claims description 83

- 238000005192 partition Methods 0.000 claims description 57

- 238000002407 reforming Methods 0.000 claims description 57

- 239000010409 thin film Substances 0.000 claims description 37

- 239000012298 atmosphere Substances 0.000 claims description 31

- 238000004891 communication Methods 0.000 claims description 21

- 238000007599 discharging Methods 0.000 claims description 21

- 238000010438 heat treatment Methods 0.000 claims description 20

- 230000003213 activating effect Effects 0.000 claims description 18

- 239000007795 chemical reaction product Substances 0.000 claims description 14

- 238000010030 laminating Methods 0.000 claims description 10

- 239000000919 ceramic Substances 0.000 claims description 8

- 230000001105 regulatory effect Effects 0.000 claims description 5

- 235000012431 wafers Nutrition 0.000 description 166

- VYPSYNLAJGMNEJ-UHFFFAOYSA-N Silicium dioxide Chemical compound O=[Si]=O VYPSYNLAJGMNEJ-UHFFFAOYSA-N 0.000 description 135

- 230000015572 biosynthetic process Effects 0.000 description 57

- 230000002093 peripheral effect Effects 0.000 description 52

- 229910052814 silicon oxide Inorganic materials 0.000 description 49

- 235000012239 silicon dioxide Nutrition 0.000 description 46

- 229910052681 coesite Inorganic materials 0.000 description 40

- 229910052906 cristobalite Inorganic materials 0.000 description 40

- 239000000377 silicon dioxide Substances 0.000 description 40

- 229910052682 stishovite Inorganic materials 0.000 description 40

- 229910052905 tridymite Inorganic materials 0.000 description 40

- BIVNKSDKIFWKFA-UHFFFAOYSA-N N-propan-2-yl-N-silylpropan-2-amine Chemical compound CC(C)N([SiH3])C(C)C BIVNKSDKIFWKFA-UHFFFAOYSA-N 0.000 description 39

- 230000004048 modification Effects 0.000 description 35

- 238000012986 modification Methods 0.000 description 35

- 230000001965 increasing effect Effects 0.000 description 30

- 238000002474 experimental method Methods 0.000 description 28

- MROCJMGDEKINLD-UHFFFAOYSA-N dichlorosilane Chemical compound Cl[SiH2]Cl MROCJMGDEKINLD-UHFFFAOYSA-N 0.000 description 24

- 238000006243 chemical reaction Methods 0.000 description 21

- 230000000694 effects Effects 0.000 description 20

- 239000012535 impurity Substances 0.000 description 20

- 238000011144 upstream manufacturing Methods 0.000 description 20

- 229910052760 oxygen Inorganic materials 0.000 description 19

- 230000002829 reductive effect Effects 0.000 description 19

- 239000001301 oxygen Substances 0.000 description 18

- 238000012546 transfer Methods 0.000 description 18

- 238000010926 purge Methods 0.000 description 17

- 230000000052 comparative effect Effects 0.000 description 16

- 238000004088 simulation Methods 0.000 description 15

- 238000000137 annealing Methods 0.000 description 14

- QVGXLLKOCUKJST-UHFFFAOYSA-N atomic oxygen Chemical compound [O] QVGXLLKOCUKJST-UHFFFAOYSA-N 0.000 description 14

- 239000010410 layer Substances 0.000 description 14

- IJGRMHOSHXDMSA-UHFFFAOYSA-N Atomic nitrogen Chemical compound N#N IJGRMHOSHXDMSA-UHFFFAOYSA-N 0.000 description 13

- 230000007423 decrease Effects 0.000 description 13

- QGZKDVFQNNGYKY-UHFFFAOYSA-N Ammonia Chemical compound N QGZKDVFQNNGYKY-UHFFFAOYSA-N 0.000 description 12

- 150000002500 ions Chemical class 0.000 description 12

- 230000001681 protective effect Effects 0.000 description 12

- 238000000231 atomic layer deposition Methods 0.000 description 11

- UFHFLCQGNIYNRP-UHFFFAOYSA-N Hydrogen Chemical compound [H][H] UFHFLCQGNIYNRP-UHFFFAOYSA-N 0.000 description 9

- 238000001514 detection method Methods 0.000 description 9

- 230000007246 mechanism Effects 0.000 description 9

- 238000001039 wet etching Methods 0.000 description 9

- 239000001257 hydrogen Substances 0.000 description 8

- 229910052739 hydrogen Inorganic materials 0.000 description 8

- 229910004298 SiO 2 Inorganic materials 0.000 description 7

- 230000009471 action Effects 0.000 description 6

- 230000003247 decreasing effect Effects 0.000 description 6

- 239000000203 mixture Substances 0.000 description 6

- 229910052757 nitrogen Inorganic materials 0.000 description 6

- 239000010453 quartz Substances 0.000 description 6

- 229910052581 Si3N4 Inorganic materials 0.000 description 5

- 238000005530 etching Methods 0.000 description 5

- 230000006870 function Effects 0.000 description 5

- 229910052710 silicon Inorganic materials 0.000 description 5

- HQVNEWCFYHHQES-UHFFFAOYSA-N silicon nitride Chemical compound N12[Si]34N5[Si]62N3[Si]51N64 HQVNEWCFYHHQES-UHFFFAOYSA-N 0.000 description 5

- KRHYYFGTRYWZRS-UHFFFAOYSA-N Fluorane Chemical compound F KRHYYFGTRYWZRS-UHFFFAOYSA-N 0.000 description 4

- CBENFWSGALASAD-UHFFFAOYSA-N Ozone Chemical group [O-][O+]=O CBENFWSGALASAD-UHFFFAOYSA-N 0.000 description 4

- PNEYBMLMFCGWSK-UHFFFAOYSA-N aluminium oxide Inorganic materials [O-2].[O-2].[O-2].[Al+3].[Al+3] PNEYBMLMFCGWSK-UHFFFAOYSA-N 0.000 description 4

- 238000000151 deposition Methods 0.000 description 4

- 238000005259 measurement Methods 0.000 description 4

- 239000002994 raw material Substances 0.000 description 4

- 230000008707 rearrangement Effects 0.000 description 4

- 239000010703 silicon Substances 0.000 description 4

- 239000000126 substance Substances 0.000 description 4

- 229910021529 ammonia Inorganic materials 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 238000002955 isolation Methods 0.000 description 3

- 238000002156 mixing Methods 0.000 description 3

- 239000002245 particle Substances 0.000 description 3

- 238000001020 plasma etching Methods 0.000 description 3

- 229920006395 saturated elastomer Polymers 0.000 description 3

- 239000004065 semiconductor Substances 0.000 description 3

- 238000001179 sorption measurement Methods 0.000 description 3

- 125000000999 tert-butyl group Chemical group [H]C([H])([H])C(*)(C([H])([H])[H])C([H])([H])[H] 0.000 description 3

- HMUNWXXNJPVALC-UHFFFAOYSA-N 1-[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]-2-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethanone Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)C(CN1CC2=C(CC1)NN=N2)=O HMUNWXXNJPVALC-UHFFFAOYSA-N 0.000 description 2

- YLZOPXRUQYQQID-UHFFFAOYSA-N 3-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)-1-[4-[2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidin-5-yl]piperazin-1-yl]propan-1-one Chemical compound N1N=NC=2CN(CCC=21)CCC(=O)N1CCN(CC1)C=1C=NC(=NC=1)NCC1=CC(=CC=C1)OC(F)(F)F YLZOPXRUQYQQID-UHFFFAOYSA-N 0.000 description 2

- XKRFYHLGVUSROY-UHFFFAOYSA-N Argon Chemical compound [Ar] XKRFYHLGVUSROY-UHFFFAOYSA-N 0.000 description 2

- 238000005033 Fourier transform infrared spectroscopy Methods 0.000 description 2

- 229910002808 Si–O–Si Inorganic materials 0.000 description 2

- 238000013459 approach Methods 0.000 description 2

- 239000007864 aqueous solution Substances 0.000 description 2

- 239000006227 byproduct Substances 0.000 description 2

- 238000005229 chemical vapour deposition Methods 0.000 description 2

- 230000009849 deactivation Effects 0.000 description 2

- 238000003795 desorption Methods 0.000 description 2

- 238000010494 dissociation reaction Methods 0.000 description 2

- 230000005593 dissociations Effects 0.000 description 2

- 238000001678 elastic recoil detection analysis Methods 0.000 description 2

- 230000003028 elevating effect Effects 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 239000001307 helium Substances 0.000 description 2

- 229910052734 helium Inorganic materials 0.000 description 2

- SWQJXJOGLNCZEY-UHFFFAOYSA-N helium atom Chemical compound [He] SWQJXJOGLNCZEY-UHFFFAOYSA-N 0.000 description 2

- 125000002887 hydroxy group Chemical group [H]O* 0.000 description 2

- 230000006872 improvement Effects 0.000 description 2

- 239000011261 inert gas Substances 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 229910000069 nitrogen hydride Inorganic materials 0.000 description 2

- 230000001590 oxidative effect Effects 0.000 description 2

- 230000002265 prevention Effects 0.000 description 2

- 230000009257 reactivity Effects 0.000 description 2

- 238000005215 recombination Methods 0.000 description 2

- 230000006798 recombination Effects 0.000 description 2

- 230000009467 reduction Effects 0.000 description 2

- 238000001004 secondary ion mass spectrometry Methods 0.000 description 2

- FZHAPNGMFPVSLP-UHFFFAOYSA-N silanamine Chemical compound [SiH3]N FZHAPNGMFPVSLP-UHFFFAOYSA-N 0.000 description 2

- 239000002344 surface layer Substances 0.000 description 2

- 238000005979 thermal decomposition reaction Methods 0.000 description 2

- 239000010936 titanium Substances 0.000 description 2

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Chemical compound O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 2

- RUDFQVOCFDJEEF-UHFFFAOYSA-N yttrium(III) oxide Inorganic materials [O-2].[O-2].[O-2].[Y+3].[Y+3] RUDFQVOCFDJEEF-UHFFFAOYSA-N 0.000 description 2

- ZFFMLCVRJBZUDZ-UHFFFAOYSA-N 2,3-dimethylbutane Chemical group CC(C)C(C)C ZFFMLCVRJBZUDZ-UHFFFAOYSA-N 0.000 description 1

- VZSRBBMJRBPUNF-UHFFFAOYSA-N 2-(2,3-dihydro-1H-inden-2-ylamino)-N-[3-oxo-3-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)propyl]pyrimidine-5-carboxamide Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)C(=O)NCCC(N1CC2=C(CC1)NN=N2)=O VZSRBBMJRBPUNF-UHFFFAOYSA-N 0.000 description 1

- LDXJRKWFNNFDSA-UHFFFAOYSA-N 2-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)-1-[4-[2-[[3-(trifluoromethoxy)phenyl]methylamino]pyrimidin-5-yl]piperazin-1-yl]ethanone Chemical compound C1CN(CC2=NNN=C21)CC(=O)N3CCN(CC3)C4=CN=C(N=C4)NCC5=CC(=CC=C5)OC(F)(F)F LDXJRKWFNNFDSA-UHFFFAOYSA-N 0.000 description 1

- SXAMGRAIZSSWIH-UHFFFAOYSA-N 2-[3-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]-1,2,4-oxadiazol-5-yl]-1-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethanone Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)C1=NOC(=N1)CC(=O)N1CC2=C(CC1)NN=N2 SXAMGRAIZSSWIH-UHFFFAOYSA-N 0.000 description 1

- YJLUBHOZZTYQIP-UHFFFAOYSA-N 2-[5-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]-1,3,4-oxadiazol-2-yl]-1-(2,4,6,7-tetrahydrotriazolo[4,5-c]pyridin-5-yl)ethanone Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)C1=NN=C(O1)CC(=O)N1CC2=C(CC1)NN=N2 YJLUBHOZZTYQIP-UHFFFAOYSA-N 0.000 description 1

- CONKBQPVFMXDOV-QHCPKHFHSA-N 6-[(5S)-5-[[4-[2-(2,3-dihydro-1H-inden-2-ylamino)pyrimidin-5-yl]piperazin-1-yl]methyl]-2-oxo-1,3-oxazolidin-3-yl]-3H-1,3-benzoxazol-2-one Chemical compound C1C(CC2=CC=CC=C12)NC1=NC=C(C=N1)N1CCN(CC1)C[C@H]1CN(C(O1)=O)C1=CC2=C(NC(O2)=O)C=C1 CONKBQPVFMXDOV-QHCPKHFHSA-N 0.000 description 1

- 229910000990 Ni alloy Inorganic materials 0.000 description 1

- 229910018557 Si O Inorganic materials 0.000 description 1

- 229910008051 Si-OH Inorganic materials 0.000 description 1

- BLRPTPMANUNPDV-UHFFFAOYSA-N Silane Chemical compound [SiH4] BLRPTPMANUNPDV-UHFFFAOYSA-N 0.000 description 1

- 229910006358 Si—OH Inorganic materials 0.000 description 1

- SEQDDYPDSLOBDC-UHFFFAOYSA-N Temazepam Chemical compound N=1C(O)C(=O)N(C)C2=CC=C(Cl)C=C2C=1C1=CC=CC=C1 SEQDDYPDSLOBDC-UHFFFAOYSA-N 0.000 description 1

- RTAQQCXQSZGOHL-UHFFFAOYSA-N Titanium Chemical compound [Ti] RTAQQCXQSZGOHL-UHFFFAOYSA-N 0.000 description 1

- 230000004308 accommodation Effects 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 239000011260 aqueous acid Substances 0.000 description 1

- 229910052786 argon Inorganic materials 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- OYACROKNLOSFPA-UHFFFAOYSA-N calcium;dioxido(oxo)silane Chemical compound [Ca+2].[O-][Si]([O-])=O OYACROKNLOSFPA-UHFFFAOYSA-N 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 230000001276 controlling effect Effects 0.000 description 1

- 238000007796 conventional method Methods 0.000 description 1

- 238000000354 decomposition reaction Methods 0.000 description 1

- 230000006837 decompression Effects 0.000 description 1

- 238000000280 densification Methods 0.000 description 1

- 238000013461 design Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 239000003989 dielectric material Substances 0.000 description 1

- 229910001873 dinitrogen Inorganic materials 0.000 description 1

- 238000005265 energy consumption Methods 0.000 description 1

- 238000002309 gasification Methods 0.000 description 1

- 238000010849 ion bombardment Methods 0.000 description 1

- 230000001678 irradiating effect Effects 0.000 description 1

- 238000005304 joining Methods 0.000 description 1

- WABPQHHGFIMREM-UHFFFAOYSA-N lead(0) Chemical compound [Pb] WABPQHHGFIMREM-UHFFFAOYSA-N 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 238000011068 loading method Methods 0.000 description 1

- 238000012423 maintenance Methods 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000012528 membrane Substances 0.000 description 1

- QSHDDOUJBYECFT-UHFFFAOYSA-N mercury Chemical compound [Hg] QSHDDOUJBYECFT-UHFFFAOYSA-N 0.000 description 1

- 229910052753 mercury Inorganic materials 0.000 description 1

- 239000002052 molecular layer Substances 0.000 description 1

- 150000004767 nitrides Chemical class 0.000 description 1

- 239000012299 nitrogen atmosphere Substances 0.000 description 1

- 230000003647 oxidation Effects 0.000 description 1

- 238000007254 oxidation reaction Methods 0.000 description 1

- SIWVEOZUMHYXCS-UHFFFAOYSA-N oxo(oxoyttriooxy)yttrium Chemical compound O=[Y]O[Y]=O SIWVEOZUMHYXCS-UHFFFAOYSA-N 0.000 description 1

- 230000035515 penetration Effects 0.000 description 1

- 238000009832 plasma treatment Methods 0.000 description 1

- 230000005855 radiation Effects 0.000 description 1

- 230000035484 reaction time Effects 0.000 description 1

- 230000002441 reversible effect Effects 0.000 description 1

- 238000005001 rutherford backscattering spectroscopy Methods 0.000 description 1

- 239000000523 sample Substances 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- LIVNPJMFVYWSIS-UHFFFAOYSA-N silicon monoxide Inorganic materials [Si-]#[O+] LIVNPJMFVYWSIS-UHFFFAOYSA-N 0.000 description 1

- 150000003384 small molecules Chemical class 0.000 description 1

- 239000007787 solid Substances 0.000 description 1

- 239000000243 solution Substances 0.000 description 1

- 238000000638 solvent extraction Methods 0.000 description 1

- 238000003860 storage Methods 0.000 description 1

- 229910052712 strontium Inorganic materials 0.000 description 1

- CIOAGBVUUVVLOB-UHFFFAOYSA-N strontium atom Chemical compound [Sr] CIOAGBVUUVVLOB-UHFFFAOYSA-N 0.000 description 1

- 229910052719 titanium Inorganic materials 0.000 description 1

- LXEXBJXDGVGRAR-UHFFFAOYSA-N trichloro(trichlorosilyl)silane Chemical compound Cl[Si](Cl)(Cl)[Si](Cl)(Cl)Cl LXEXBJXDGVGRAR-UHFFFAOYSA-N 0.000 description 1

- JLTRXTDYQLMHGR-UHFFFAOYSA-N trimethylaluminium Chemical compound C[Al](C)C JLTRXTDYQLMHGR-UHFFFAOYSA-N 0.000 description 1

Images

Landscapes

- Chemical Vapour Deposition (AREA)

Description

本発明は、互いに反応する少なくとも2種類の反応ガスを順番に基板の表面に供給しかつこの供給サイクルを多数回実行することにより反応生成物の層を多数積層して薄膜を形成する技術に関する。 The present invention relates to a technique for forming a thin film by laminating a plurality of reaction product layers by supplying at least two kinds of reaction gases that react with each other to the surface of a substrate in order and performing this supply cycle many times.

半導体製造プロセスにおける成膜手法として、基板である半導体ウエハ(以下「ウエハ」という)等の表面に真空雰囲気下で第1の反応ガスを吸着させた後、供給するガスを第2の反応ガスに切り替えて、両ガスの反応により1層あるいは複数層の原子層や分子層を形成し、このサイクルを多数回行うことにより、これらの層を積層して、基板上への成膜を行うプロセスが知られている。このプロセスは、例えばALD(Atomic Layer Deposition)やMLD(Molecular Layer Deposition)などと呼ばれており(以下、ALD方式と呼ぶ)、サイクル数に応じて膜厚を高精度にコントロールすることができると共に、膜質の面内均一性も良好であり、半導体デバイスの薄膜化に対応できる有効な手法である。 As a film forming method in a semiconductor manufacturing process, a first reactive gas is adsorbed on a surface of a semiconductor wafer (hereinafter referred to as “wafer”) as a substrate in a vacuum atmosphere, and then a gas to be supplied is used as a second reactive gas. The process of switching and forming one or more atomic layers or molecular layers by the reaction of both gases, and laminating these layers to form a film on the substrate by performing this cycle many times. Are known. This process is called, for example, ALD (Atomic Layer Deposition) or MLD (Molecular Layer Deposition) (hereinafter referred to as ALD method), and can control the film thickness with high accuracy according to the number of cycles. In-plane uniformity of film quality is also good, and it is an effective technique that can cope with the thinning of semiconductor devices.

このような成膜方法を実施する装置としては、真空容器の上部中央にガスシャワーヘッドを備えた枚葉の成膜装置を用いて、基板の中央部上方側から反応ガスを供給し、未反応の反応ガス及び反応副生成物を処理容器の底部から排気する方法が検討されている。ところで上記の成膜方法は、パージガスによるガス置換に長い時間がかかり、またサイクル数も例えば数百回にもなることから、処理時間が長いという問題があり、高スループットで処理できる装置、手法が要望されている。 As an apparatus for carrying out such a film forming method, using a single-wafer film forming apparatus equipped with a gas shower head in the upper center of the vacuum vessel, a reactive gas is supplied from the upper side of the central part of the substrate, and unreacted. A method of exhausting the reaction gas and reaction by-products from the bottom of the processing vessel has been studied. By the way, the film forming method described above has a problem that the gas replacement with the purge gas takes a long time and the number of cycles is, for example, several hundred times, so that there is a problem that the processing time is long. It is requested.

こうした背景から特許文献1〜特許文献8には、複数枚の基板を真空容器内の回転テーブルに回転方向に配置して成膜処理を行う装置が既に知られているが、これらの各文献に記載の成膜装置は、ウエハへのパーティクルや反応生成物の付着の問題、またパージに長時間を要したり、不必要な領域で反応が引き起こされるといった問題を有している。そこで本件出願人においては、これらの諸問題を解決可能な回転テーブル型の成膜装置を検討している。

From this background,

ところで、ALD方式の成膜方法が好適である例としては、例えばゲート酸化膜等に用いられる高誘電体膜、例えば窒化シリコン膜(SiN膜)やシリコン酸化膜(SiO2膜)等の成膜が挙げられる。一例として、例えば窒化シリコン膜を成膜する場合には、第1の反応ガスとして、例えばジクロロシラン(以下「DCS」という)ガス等が用いられ、第2の反応ガスとして例えばアンモニアガス等が用いられる。こうした反応ガスを利用した成膜は、従来ウエハを例えば700℃〜800℃の温度に昇温することにより成膜に必要なエネルギーを供給していたが、半導体装置の更なる高集積化、微細化に伴って成膜時にウエハに加わる熱履歴の低減が必要となっている。 By the way, as an example in which the ALD film forming method is suitable, for example, a high dielectric film used for a gate oxide film, for example, a silicon nitride film (SiN film), a silicon oxide film (SiO 2 film), or the like is formed. Is mentioned. For example, when a silicon nitride film is formed, for example, dichlorosilane (hereinafter referred to as “DCS”) gas or the like is used as the first reaction gas, and ammonia gas or the like is used as the second reaction gas. It is done. In the film formation using such a reactive gas, the energy required for the film formation is conventionally supplied by raising the temperature of the wafer to a temperature of, for example, 700 ° C. to 800 ° C. With this trend, it is necessary to reduce the thermal history applied to the wafer during film formation.

そこで例えば特許文献9には、例えば数十枚〜百数十枚のウエハを保持具に棚状に保持して円筒型の反応管内に搬入し、この反応管内に反応ガスを供給してウエハへの成膜を行う縦型の成膜装置において、例えば一方側の反応ガスであるアンモニアガスをプラズマ化した後に反応容器内に供給して成膜を行う技術が記載されている。プラズマ化で生成された反応性の高い反応ガスの活性種(例えばNH3ラジカル)を利用して成膜を行うことにより、ウエハに加える熱エネルギーを従来法に比べて低減することができる。

Therefore, for example, in

この特許文献9に記載の成膜装置に設けられたプラズマ発生部は、高周波電力が印加される平行平板型の電極を、反応管の壁部の高さ方向に沿って設けた構成となっており、平行平板間を通過してプラズマ化された後の活性化された反応ガスが反応管の壁部から当該反応管内に棚状に保持されたウエハへと供給されるようになっている。ところがプラズマ化により活性化した反応ガス(NH3ラジカル等の活性種を含む反応ガス)は非常に失活速度が大きいため、反応管の壁部から供給された直後に反応ガスが到達するウエハの周縁部と、この周縁部よりも遅れて反応ガスが到達するウエハの中央部とでは反応ガス中の活性種の濃度が大きく異なり、これらの部位の間で膜質の面内均一性が低下してしまうといった問題があった。

The plasma generator provided in the film forming apparatus described in

更に本件出願人が検討している回転テーブル型の成膜装置においては、処理容器の壁部から回転テーブルの中央部へ向けて径方向に伸びるように反応ガスノズルが設けられており、反応ガスはこのノズル内を通流して当該ノズルの側壁面に設けられた複数のガス供給孔を経てノズルの下方を通過するウエハに向けて吐出されるようになっている。このとき特許文献9に記載された技術のように、処理容器の壁部、即ちノズルの基端側にプラズマ発生部を設け、反応ガスをプラズマ化してからノズル内に供給する構成を採用すると、反応ガスの活性種は例えば固体表面と接触するだけで失活してしまうことから、狭いノズル内をノズルの壁面と接触しながら通流する際に反応ガスの活性は急激に失われてしまう。こうした理由から、特許文献9に記載の技術を本件出願人が開発中の回転テーブル型の成膜装置に適用すると、従来の縦型熱処理装置にも増して膜質の面内均一性が低下するといった問題があった。

またウエハにプラズマを照射する技術としては、図57に示すように処理容器500内の載置台501上に載置されたウエハWに対して、反応ガスA及び反応ガスBを反応させて成膜した後、プラズマ発生室502にて発生した酸素ラジカルを薄膜に供給して当該薄膜を改質する手法が知られている。503はラジカル搬送路、504はガス供給部、505は反応ガスAの供給源、506は反応ガスBの供給源、507はガス供給路、508はヒータ、509は真空ポンプである。薄膜としては例えばSiO2膜を挙げることができ、この場合酸素ラジカルはSiO2膜中のN、OH基、Hなどの不純物を除去する役割を果たす。しかしながらウエハWに供給されるプラズマはいわゆるリモートプラズマであるため、ラジカルが搬送途中で失活し、ウエハWに供給されるラジカルの濃度が低いために十分な改質を行うことができない。従ってSiO2膜からの前記不純物の排出が進まないので、SiとOとの比率が1:2に近づかないし、またSi−O−Siの3次元構造が形成されにくく、この結果、良質なSiO2膜が得られない。なおプラズマ中のオゾンの分解を促進するためにウエハの温度を高温にすることも考えられるが、その場合には低温プロセスに対応できなくなる。

Further, in the rotary table type film forming apparatus studied by the present applicant, a reaction gas nozzle is provided so as to extend in the radial direction from the wall portion of the processing container toward the center portion of the rotation table, The liquid flows through the nozzle and is discharged toward a wafer passing under the nozzle through a plurality of gas supply holes provided on the side wall surface of the nozzle. At this time, as in the technique described in

As a technique for irradiating the wafer with plasma, as shown in FIG. 57, a film is formed by reacting the reaction gas A and the reaction gas B with the wafer W mounted on the mounting table 501 in the

本発明はこのような事情に鑑みてなされたものであり、その目的は均一に活性化された処理ガスを供給することの可能な成膜装置を提供することにある。 The present invention has been made in view of such circumstances, and an object thereof is to provide a film forming apparatus capable of supplying a uniformly activated processing gas.

本発明に係る成膜装置は、

真空容器内にて互いに反応する少なくとも2種類の処理ガスを順番に基板の表面に供給しかつこの供給サイクルを実行することにより反応生成物の層を多数積層して薄膜を形成する成膜装置において、

前記真空容器内に設けられた回転テーブルと、

この回転テーブルに基板を載置するために設けられた基板載置領域と、

前記回転テーブルの回転方向に互いに離れて設けられ、前記回転テーブルにおける基板の載置領域側の面に夫々第1の処理ガス及び第2の処理ガスを供給するための第1の反応ガス供給部及び第2の反応ガス供給部と、

前記第1の処理ガスが供給される第1の処理領域と第2の処理ガスが供給される第2の処理領域との雰囲気を分離するために前記回転方向においてこれら処理領域の間に位置する分離領域と、

前記第1の処理領域と第2の処理領域との雰囲気を分離するために真空容器内の中心部に位置し、回転テーブルの基板載置面側に分離ガスを吐出する吐出孔が形成された中心部領域と、

前記真空容器内を排気するために当該真空容器に設けられた排気口と、を備え、

前記分離領域は、分離ガスを供給するための分離ガス供給部と、この分離ガス供給部から供給された分離ガスが前記回転方向に沿って当該分離領域から処理領域側に流れるための狭隘な空間を回転テーブルとの間に形成するための天井面と、を含み、

前記天井面は、前記真空容器の外縁に向かって前記回転方向に沿った幅が広くなるように構成され、

前記回転テーブルから前記天井面までの高さ寸法が前記第1処理領域及び前記第2の処理領域の各高さ寸法よりも小さく設定され、

前記第1の反応ガス供給部及び前記第2の反応ガス供給部の少なくとも一方は、

隔壁によりガス活性化用流路とガス導入用流路とに区画された流路形成部材と、

前記ガス導入用流路に処理ガスを導入するためのガス導入ポートと、

前記ガス活性化用流路内にて前記隔壁に沿って互いに並行に伸びるように設けられ、処理ガスを活性化させるための電力が印加される一対の電極と、

前記隔壁に電極の長さ方向に沿って設けられ、前記ガス導入用流路内の処理ガスを前記ガス活性化用流路に供給するための連通孔と、

前記ガス活性化用流路にて活性化されたガスを吐出するために前記ガス活性化用流路に前記電極の長さ方向に沿って設けられたガス吐出口と、を備えた活性化ガスインジェクターとして構成され、

前記連通孔は、前記電極の高さレベルよりも上方側に形成され、

前記電極と前記ガス活性化用流路の天井面との間にて処理ガスが通流する領域の高さ寸法をh、前記電極と当該電極に対向する前記隔壁との間にて処理ガスが通流する領域の幅寸法をwとすると、これら高さ寸法h及び幅寸法wは、h≧wとなっていることを特徴とする。

A film forming apparatus according to the present invention includes:

In a film forming apparatus for forming a thin film by laminating a plurality of reaction product layers by sequentially supplying at least two kinds of processing gases that react with each other in a vacuum vessel to the surface of a substrate and executing this supply cycle ,

A rotary table provided in the vacuum vessel;

A substrate placement area provided for placing the substrate on the turntable;

A first reaction gas supply unit that is provided apart from each other in the rotation direction of the turntable and supplies a first process gas and a second process gas to the surface of the substrate on the substrate mounting area side, respectively. And a second reactive gas supply unit;

In order to separate the atmosphere of the first processing region to which the first processing gas is supplied and the second processing region to which the second processing gas is supplied, it is located between these processing regions in the rotation direction. A separation region;

In order to separate the atmospheres of the first processing region and the second processing region, a discharge hole for discharging a separation gas is formed on the substrate mounting surface side of the rotary table, which is located in the center of the vacuum vessel. A central area;

An exhaust port provided in the vacuum container for exhausting the inside of the vacuum container,

The separation region includes a separation gas supply unit for supplying a separation gas, and a narrow space for the separation gas supplied from the separation gas supply unit to flow from the separation region to the processing region along the rotation direction. A ceiling surface for forming between the rotary table and

The ceiling surface is configured so that a width along the rotation direction is widened toward an outer edge of the vacuum vessel,

The height dimension from the turntable to the ceiling surface is set smaller than each height dimension of the first processing area and the second processing area,

At least one of the first reactive gas supply unit and the second reactive gas supply unit is

A flow path forming member partitioned into a gas activation flow path and a gas introduction flow path by a partition;

A gas introduction port for introducing a processing gas into the gas introduction flow path;

A pair of electrodes provided so as to extend in parallel with each other along the partition wall in the gas activation channel, and to which power for activating the processing gas is applied;

A communication hole provided in the partition wall along the length direction of the electrode, for supplying a processing gas in the gas introduction channel to the gas activation channel;

An activated gas comprising: a gas discharge port provided along the length direction of the electrode in the gas activation channel for discharging the gas activated in the gas activation channel Configured as an injector ,

The communication hole is formed above the height level of the electrode,

The height dimension of the region through which the processing gas flows between the electrode and the ceiling surface of the gas activation channel is h, and the processing gas is between the electrode and the partition facing the electrode. Assuming that the width dimension of the flowing region is w, the height dimension h and the width dimension w satisfy h ≧ w .

また、本発明の成膜装置は、

真空容器内にて互いに反応する少なくとも2種類の処理ガスを順番に基板の表面に供給しかつこの供給サイクルを実行することにより反応生成物の層を多数積層して薄膜を形成する成膜装置において、

前記真空容器内に設けられた回転テーブルと、

この回転テーブルに基板を載置するために設けられた基板載置領域と、

前記回転テーブルの回転方向に互いに離れて設けられ、前記回転テーブルにおける基板の載置領域側の面に夫々第1の処理ガス及び第2の処理ガスを供給するための第1の反応ガス供給部及び第2の反応ガス供給部と、

前記第1の処理ガスが供給される第1の処理領域と第2の処理ガスが供給される第2の処理領域との雰囲気を分離するために前記回転方向においてこれら処理領域の間に位置する分離領域と、

前記第1の処理領域と第2の処理領域との雰囲気を分離するために真空容器内の中心部に位置し、回転テーブルの基板載置面側に分離ガスを吐出する吐出孔が形成された中心部領域と、

前記真空容器内を排気するために当該真空容器に設けられた排気口と、

前記基板載置領域に載置された基板に活性化されたガスを供給して当該基板上の薄膜の改質を行うための活性化ガスインジェクターと、を備え、

前記分離領域は、分離ガスを供給するための分離ガス供給部と、この分離ガス供給部から供給された分離ガスが前記回転方向に沿って当該分離領域から処理領域側に流れるための狭隘な空間を回転テーブルとの間に形成するための天井面と、を含み、

前記天井面は、前記真空容器の外縁に向かって前記回転方向に沿った幅が広くなるように構成され、

前記回転テーブルから前記天井面までの高さ寸法が前記第1処理領域及び前記第2の処理領域の各高さ寸法よりも小さく設定され、

前記活性化ガスインジェクターは、

隔壁によりガス活性化用流路とガス導入用流路とに区画された流路形成部材と、

前記ガス導入用流路に改質用ガスを導入するためのガス導入ポートと、

前記ガス活性化用流路内にて前記隔壁に沿って互いに並行に伸びるように設けられ、改質用ガスを活性化させるための電力が印加される一対の電極と、

前記隔壁に電極の長さ方向に沿って設けられ、前記ガス導入用流路内の改質用ガスを前記ガス活性化用流路に供給するための連通孔と、

前記ガス活性化用流路にて活性化されたガスを吐出するために前記ガス活性化用流路に前記電極の長さ方向に沿って設けられたガス吐出口と、を備え、

前記活性化ガスインジェクターのガス吐出口は、前記基板載置領域に載置された基板の表面から1mm以上、10mm以下の高さ位置に設けられていることを特徴とする。

ここで前記一対の電極の各々はセラミックスにより覆われていることが好ましく、更に前記ガス導入用流路内にて前記隔壁に沿って設けられ、長さ方向にガス孔が穿設されると共に前記ガス導入ポートが基端側に形成されたガス導入ノズルを備えていてもよい。

Moreover, the film forming apparatus of the present invention comprises:

In a film forming apparatus for forming a thin film by laminating a plurality of reaction product layers by sequentially supplying at least two kinds of processing gases that react with each other in a vacuum vessel to the surface of a substrate and executing this supply cycle ,

A rotary table provided in the vacuum vessel;

A substrate placement area provided for placing the substrate on the turntable;

A first reaction gas supply unit that is provided apart from each other in the rotation direction of the turntable and supplies a first process gas and a second process gas to the surface of the substrate on the substrate mounting area side, respectively. And a second reactive gas supply unit;

In order to separate the atmosphere of the first processing region to which the first processing gas is supplied and the second processing region to which the second processing gas is supplied, it is located between these processing regions in the rotation direction. A separation region;

In order to separate the atmospheres of the first processing region and the second processing region, a discharge hole for discharging a separation gas is formed on the substrate mounting surface side of the rotary table, which is located in the center of the vacuum vessel. A central area;

An exhaust port provided in the vacuum vessel to evacuate the vacuum vessel;

An activated gas injector for supplying an activated gas to the substrate placed in the substrate placement region to modify the thin film on the substrate, and

The separation region includes a separation gas supply unit for supplying a separation gas, and a narrow space for the separation gas supplied from the separation gas supply unit to flow from the separation region to the processing region along the rotation direction. A ceiling surface for forming between the rotary table and

The ceiling surface is configured so that a width along the rotation direction is widened toward an outer edge of the vacuum vessel,

The height dimension from the turntable to the ceiling surface is set smaller than each height dimension of the first processing area and the second processing area,

The activated gas injector is

A flow path forming member partitioned into a gas activation flow path and a gas introduction flow path by a partition;

A gas introduction port for introducing a reforming gas into the gas introduction flow path;

A pair of electrodes provided in the gas activation flow path so as to extend in parallel with each other along the partition wall, and to which power for activating the reforming gas is applied;

A communication hole provided in the partition wall along the length direction of the electrode, for supplying the gas for reforming in the gas introduction channel to the gas activation channel;

A gas outlet provided along the length direction of the electrode in the gas activation channel for discharging the gas activated in the gas activation channel ;

The gas discharge port of the activated gas injector is provided at a height position of 1 mm or more and 10 mm or less from the surface of the substrate placed in the substrate placement region .

Here, each of the pair of electrodes is preferably covered with ceramics, and further provided along the partition wall in the gas introduction flow path. The gas introduction port may be provided with a gas introduction nozzle formed on the proximal end side.

更に、本発明の成膜装置は、

真空容器内にて互いに反応する少なくとも2種類の処理ガスを順番に基板の表面に供給しかつこの供給サイクルを実行することにより反応生成物の層を多数積層して薄膜を形成する成膜装置において、

前記真空容器内に設けられた回転テーブルと、

この回転テーブルに基板を載置するために設けられた基板載置領域と、

前記回転テーブルの回転方向に互いに離れて設けられ、前記回転テーブルにおける基板の載置領域側の面に夫々第1の処理ガス及び第2の処理ガスを供給するための第1の反応ガス供給部及び第2の反応ガス供給部と、

前記第1の処理ガスが供給される第1の処理領域と第2の処理ガスが供給される第2の処理領域との雰囲気を分離するために前記回転方向においてこれら処理領域の間に位置する分離領域と、

前記第1の処理領域と第2の処理領域との雰囲気を分離するために真空容器内の中心部に位置し、回転テーブルの基板載置面側に分離ガスを吐出する吐出孔が形成された中心部領域と、

前記真空容器内を排気するために当該真空容器に設けられた排気口と、を備え、

前記分離領域は、分離ガスを供給するための分離ガス供給部と、この分離ガス供給部から供給された分離ガスが前記回転方向に沿って当該分離領域から処理領域側に流れるための狭隘な空間を回転テーブルとの間に形成するための天井面と、を含み、

前記天井面は、前記真空容器の外縁に向かって前記回転方向に沿った幅が広くなるように構成され、

前記回転テーブルから前記天井面までの高さ寸法が前記第1処理領域及び前記第2の処理領域の各高さ寸法よりも小さく設定され、

前記第1の反応ガス供給部及び前記第2の反応ガス供給部の少なくとも一方は、

隔壁によりガス活性化用流路とガス導入用流路とに区画された流路形成部材と、

前記ガス導入用流路に処理ガスを導入するためのガス導入ポートと、

前記ガス活性化用流路内にて前記隔壁に沿って伸びるように設けられ、ガス活性化用流路内の処理ガスを加熱して活性化させるための加熱ヒータと、

前記隔壁に加熱ヒータの長さ方向に沿って設けられ、前記ガス導入用流路内の処理ガスを前記ガス活性化用流路に供給するための連通孔と、

前記ガス活性化用流路にて活性化されたガスを吐出するために前記ガス活性化用流路に前記加熱ヒータの長さ方向に沿って設けられたガス吐出口と、を備えた活性化ガスインジェクターとして構成され、

前記活性化ガスインジェクターのガス吐出口は、前記基板載置領域に載置された基板の表面から1mm以上、10mm以下の高さ位置に設けられていることを特徴とする。

Furthermore, the film forming apparatus of the present invention includes:

In a film forming apparatus for forming a thin film by laminating a plurality of reaction product layers by sequentially supplying at least two kinds of processing gases that react with each other in a vacuum vessel to the surface of a substrate and executing this supply cycle ,

A rotary table provided in the vacuum vessel;

A substrate placement area provided for placing the substrate on the turntable;

A first reaction gas supply unit that is provided apart from each other in the rotation direction of the turntable and supplies a first process gas and a second process gas to the surface of the substrate on the substrate mounting area side, respectively. And a second reactive gas supply unit;

In order to separate the atmosphere of the first processing region to which the first processing gas is supplied and the second processing region to which the second processing gas is supplied, it is located between these processing regions in the rotation direction. A separation region;

In order to separate the atmospheres of the first processing region and the second processing region, a discharge hole for discharging a separation gas is formed on the substrate mounting surface side of the rotary table, which is located in the center of the vacuum vessel. A central area;

An exhaust port provided in the vacuum container for exhausting the inside of the vacuum container,

The separation region includes a separation gas supply unit for supplying a separation gas, and a narrow space for the separation gas supplied from the separation gas supply unit to flow from the separation region to the processing region along the rotation direction. A ceiling surface for forming between the rotary table and

The ceiling surface is configured so that a width along the rotation direction is widened toward an outer edge of the vacuum vessel,

The height dimension from the turntable to the ceiling surface is set smaller than each height dimension of the first processing area and the second processing area,

At least one of the first reactive gas supply unit and the second reactive gas supply unit is

A flow path forming member partitioned into a gas activation flow path and a gas introduction flow path by a partition;

A gas introduction port for introducing a processing gas into the gas introduction flow path;

A heater provided to extend along the partition wall in the gas activation channel, and for heating and activating the processing gas in the gas activation channel;

A communication hole provided in the partition wall along the length direction of the heater, for supplying a processing gas in the gas introduction channel to the gas activation channel;

An activation device comprising: a gas discharge port provided along the length direction of the heater in the gas activation channel for discharging the gas activated in the gas activation channel; Configured as a gas injector ,

The gas discharge port of the activated gas injector is provided at a height position of 1 mm or more and 10 mm or less from the surface of the substrate placed in the substrate placement region .

更にまた、本発明の成膜装置は、

真空容器内にて互いに反応する少なくとも2種類の処理ガスを順番に基板の表面に供給しかつこの供給サイクルを実行することにより反応生成物の層を多数積層して薄膜を形成する成膜装置において、

前記真空容器内に設けられた回転テーブルと、

この回転テーブルに基板を載置するために設けられた基板載置領域と、

前記回転テーブルの回転方向に互いに離れて設けられ、前記回転テーブルにおける基板の載置領域側の面に夫々第1の処理ガス及び第2の処理ガスを供給するための第1の反応ガス供給部及び第2の反応ガス供給部と、

前記第1の処理ガスが供給される第1の処理領域と第2の処理ガスが供給される第2の処理領域との雰囲気を分離するために前記回転方向においてこれら処理領域の間に位置する分離領域と、

前記第1の処理領域と第2の処理領域との雰囲気を分離するために真空容器内の中心部に位置し、回転テーブルの基板載置面側に分離ガスを吐出する吐出孔が形成された中心部領域と、

前記真空容器内を排気するために当該真空容器に設けられた排気口と、

前記基板載置領域に載置された基板に活性化されたガスを供給して当該基板上の薄膜の改質を行うための活性化ガスインジェクターと、を備え、

前記分離領域は、分離ガスを供給するための分離ガス供給部と、この分離ガス供給部から供給された分離ガスが前記回転方向に沿って当該分離領域から処理領域側に流れるための狭隘な空間を回転テーブルとの間に形成するための天井面と、を含み、

前記天井面は、前記真空容器の外縁に向かって前記回転方向に沿った幅が広くなるように構成され、

前記回転テーブルから前記天井面までの高さ寸法が前記第1処理領域及び前記第2の処理領域の各高さ寸法よりも小さく設定され、

前記活性化ガスインジェクターは、

隔壁によりガス活性化用流路とガス導入用流路とに区画された流路形成部材と、

前記ガス導入用流路に改質用ガスを導入するためのガス導入ポートと、

前記ガス活性化用流路内にて前記隔壁に沿って伸びるように設けられ、ガス活性化用流路内の改質用ガスを加熱して活性化させるための加熱ヒータと、

前記隔壁に加熱ヒータの長さ方向に沿って設けられ、前記ガス導入用流路内の改質用ガスを前記ガス活性化用流路に供給するための連通孔と、

前記ガス活性化用流路にて活性化されたガスを吐出するために前記ガス活性化用流路に前記加熱ヒータの長さ方向に沿って設けられたガス吐出口と、を備え、

前記活性化ガスインジェクターのガス吐出口は、前記基板載置領域に載置された基板の表面から1mm以上、10mm以下の高さ位置に設けられていることを特徴とする。

Furthermore, the film forming apparatus of the present invention includes:

In a film forming apparatus for forming a thin film by laminating a plurality of reaction product layers by sequentially supplying at least two kinds of processing gases that react with each other in a vacuum vessel to the surface of a substrate and executing this supply cycle ,

A rotary table provided in the vacuum vessel;

A substrate placement area provided for placing the substrate on the turntable;

A first reaction gas supply unit that is provided apart from each other in the rotation direction of the turntable and supplies a first process gas and a second process gas to the surface of the substrate on the substrate mounting area side, respectively. And a second reactive gas supply unit;

In order to separate the atmosphere of the first processing region to which the first processing gas is supplied and the second processing region to which the second processing gas is supplied, it is located between these processing regions in the rotation direction. A separation region;

In order to separate the atmospheres of the first processing region and the second processing region, a discharge hole for discharging a separation gas is formed on the substrate mounting surface side of the rotary table, which is located in the center of the vacuum vessel. A central area;

An exhaust port provided in the vacuum vessel to evacuate the vacuum vessel;

An activated gas injector for supplying an activated gas to the substrate placed in the substrate placement region to modify the thin film on the substrate, and

The separation region includes a separation gas supply unit for supplying a separation gas, and a narrow space for the separation gas supplied from the separation gas supply unit to flow from the separation region to the processing region along the rotation direction. A ceiling surface for forming between the rotary table and

The ceiling surface is configured so that a width along the rotation direction is widened toward an outer edge of the vacuum vessel,

The height dimension from the turntable to the ceiling surface is set smaller than each height dimension of the first processing area and the second processing area,

The activated gas injector is

A flow path forming member partitioned into a gas activation flow path and a gas introduction flow path by a partition;

A gas introduction port for introducing a reforming gas into the gas introduction flow path;

A heater provided to extend along the partition wall in the gas activation channel, and for heating and activating the reforming gas in the gas activation channel;

A communication hole provided in the partition wall along the length direction of the heater, for supplying the gas for reforming in the gas introduction channel to the gas activation channel;

A gas outlet provided in the gas activation channel along the length direction of the heater for discharging the gas activated in the gas activation channel ;

The gas discharge port of the activated gas injector is provided at a height position of 1 mm or more and 10 mm or less from the surface of the substrate placed in the substrate placement region .

前記活性化ガスインジェクターは、前記回転テーブルにおける基板載置領域側に対向しかつ当該回転テーブルの移動路と交差するように設けられていることが好ましい。前記活性化ガスインジェクターのガス吐出口は、前記基板載置領域に載置された基板の表面から1mm以上、10mm以下の高さ位置に設けられていることが好ましい。前記活性化ガスインジェクターの外面部は、ガス活性化用流路とガス導入用流路とを覆うカバー体として構成され、このカバー体の下端部は、当該カバー体内への外部からのガスの侵入を抑えるために、回転テーブルと平行にかつ隙間を介して外方に伸び出した気流規制部材として構成されていることが好ましい。前記活性化ガスインジェクターは、前記回転テーブル上の基板の表面との間の距離が調整できるように前記真空容器の側壁に上下自在に気密に取り付けられていることが好ましい。前記活性化ガスインジェクターは、前記回転テーブル上の基板の表面に対して前記回転テーブルの移動路と交差する方向に傾斜できるように前記真空容器の側壁に傾斜自在に気密に取り付けられていることが好ましい。 It is preferable that the activated gas injector is provided so as to face the substrate placement region side of the turntable and to cross the moving path of the turntable. The gas discharge port of the activated gas injector is preferably provided at a height of 1 mm or more and 10 mm or less from the surface of the substrate placed in the substrate placement region. The outer surface portion of the activated gas injector is configured as a cover body that covers the gas activation flow path and the gas introduction flow path, and the lower end portion of the cover body is intruded by gas from the outside into the cover body. In order to suppress this, it is preferable to be configured as an airflow restriction member that extends parallel to the rotary table and outward through a gap. It is preferable that the activated gas injector is attached to the side wall of the vacuum vessel in an airtight manner so that the distance between the activated gas injector and the surface of the substrate on the rotary table can be adjusted. The activated gas injector is attached to the side wall of the vacuum vessel so as to be tiltable and airtight so that the activated gas injector can be tilted with respect to the surface of the substrate on the rotary table in a direction intersecting the moving path of the rotary table. preferable.

本発明によれば、処理ガスを供給する活性化ガスインジェクター内に、処理ガスを活性化するための一対の電極あるいは加熱ヒータを設けている。このため、例えば活性化した処理ガスを供給する装置の側壁部に電極を設け、活性化された処理ガスを細長いノズルを介して装置内へと供給する場合と比較して、均一に活性化された処理ガスを供給することが可能となり、例えば基板表面に成膜を行う成膜装置に当該活性化ガスインジェクターを適用する場合には、基板面内にて膜質が均一な膜を成膜することができる。

According to the present invention, a pair of electrodes or a heater for activating the processing gas is provided in the activated gas injector for supplying the processing gas . For this reason, for example, an electrode is provided on the side wall portion of an apparatus for supplying activated processing gas, and the activated processing gas is activated uniformly compared to the case of supplying the activated processing gas into the apparatus through an elongated nozzle. For example, when the activated gas injector is applied to a film forming apparatus that forms a film on the substrate surface, a film having a uniform film quality must be formed on the substrate surface. Can do.

本発明の実施の形態である成膜装置は、図1(図3のI−I’線に沿った断面図)に示すように平面形状が概ね円形である扁平な真空容器1と、この真空容器1内に設けられ、当該真空容器1の中心に回転中心を有する回転テーブル2と、を備えている。真空容器1は天板11が容器本体12から分離できるように構成されている。天板11は、内部の減圧状態により封止部材例えばOリング13を介して容器本体12側に押し付けられていて気密状態を維持しているが、天板11を容器本体12から分離するときには図示しない駆動機構により上方に持ち上げられる。

A film forming apparatus according to an embodiment of the present invention includes a

回転テーブル2は、中心部にて円筒形状のコア部21に固定され、このコア部21は、鉛直方向に伸びる回転軸22の上端に固定されている。回転軸22は真空容器1の底面部14を貫通し、その下端が当該回転軸22を鉛直軸回りにこの例では時計方向に回転させる駆動部23に取り付けられている。回転軸22及び駆動部23は、上面が開口した筒状のケース体20内に収納されている。このケース体20はその上面に設けられたフランジ部分が真空容器1の底面部14の下面に気密に取り付けられており、ケース体20の内部雰囲気と外部雰囲気との気密状態が維持されている。

The rotary table 2 is fixed to a

回転テーブル2の表面部には、図2及び図3に示すように回転方向(周方向)に沿って複数枚例えば5枚の基板であるウエハを載置するための円形状の凹部24が設けられている。なお図3には便宜上1個の凹部24だけにウエハWを描いてある。ここで図4は、回転テーブル2を同心円に沿って切断しかつ横に展開して示す展開図であり、凹部24は、図4(a)に示すようにその直径がウエハWの直径よりも僅かに例えば4mm大きく、またその深さはウエハWの厚みと同等の大きさに設定されている。従ってウエハWを凹部24に落とし込むと、ウエハWの表面と回転テーブル2の表面(ウエハWが載置されない領域)とが揃うことになる。ウエハWの表面と回転テーブル2の表面との間の高さの差が大きいとその段差部分で圧力変動が生じることから、ウエハWの表面と回転テーブル2の表面との高さを揃えることが、膜厚の面内均一性を揃える観点から好ましい。ウエハWの表面と回転テーブル2の表面との高さを揃えるとは、同じ高さであるかあるいは両面の差が5mm以内であることをいうが、加工精度などに応じてできるだけ両面の高さの差をゼロに近づけることが好ましい。凹部24の底面には、ウエハWの裏面を支えて当該ウエハWを昇降させるための例えば後述する3本の昇降ピンが貫通する貫通孔(図示せず)が形成されている。

As shown in FIGS. 2 and 3, a

凹部24はウエハWを位置決めして回転テーブル2の回転に伴う遠心力により飛び出さないようにするためのものであり、本発明の基板載置領域に相当する部位であるが、基板載置領域(ウエハ載置領域)は、凹部に限らず例えば回転テーブル2の表面にウエハWの周縁をガイドするガイド部材をウエハWの周方向に沿って複数並べた構成であってもよく、あるいは回転テーブル2側に静電チャックなどのチャック機構を持たせてウエハWを吸着する場合には、その吸着によりウエハWが載置される領域が基板載置領域となる。

The

図2及び図3に示すように真空容器1には、回転テーブル2における凹部24の通過領域と各々対向する位置に第1の反応ガスノズル31及び活性化ガスインジェクター32と2本の分離ガスノズル41、42とが真空容器1の周方向(回転テーブル2の回転方向)に互いに間隔をおいて中心部から放射状に伸びている。この結果、活性化ガスインジェクター32は、回転テーブル2の回転方向、即ち移動路と交差する方向に伸びた状態で配置されていることになる。これら第1の反応ガスノズル31、活性化ガスインジェクター32及び分離ガスノズル41、42は、例えば真空容器1の側周壁に取り付けられており、その基端部であるガス供給ポート31a、32a、41a、42aは当該側壁を貫通している。

As shown in FIGS. 2 and 3, the

反応ガスノズル31、活性化インジェクター32、分離ガスノズル41、42は図示の例では、真空容器1の周壁部から真空容器1内に導入されているが、後述する環状の突出部5から導入してもよい。この場合、突出部5の外周面と天板11の外表面とに開口するL字型の導管を設け、真空容器1内でL字型の導管の一方の開口に反応ガスノズル31、(活性化インジェクター32、分離ガスノズル41、42)を接続し、真空容器1の外部でL字型の導管の他方の開口にガス導入ポート31a(32a、41a、42a)を接続する構成を採用することができる。

In the illustrated example, the

第1の反応ガスノズル31及び活性化ガスインジェクター32は、夫々第1の反応ガスであるDCS(ジクロロシラン)ガスのガス供給源及び第2の反応ガスであるNH3(アンモニア)ガスのガス供給源(いずれも図示せず)に接続されており、分離ガスノズル41、42はいずれも分離ガスであるN2ガス(窒素ガス)のガス供給源(図示せず)に接続されている。この例では、活性化ガスインジェクター32、分離ガスノズル41、第1の反応ガスノズル31及び分離ガスノズル42がこの順に時計方向に配列されている。

The first

第1の反応ガスノズル31には、下方側に反応ガスを吐出するためのガス吐出孔33がノズルの長さ方向に間隔をおいて配列されている。一方、活性化ガスインジェクター32は、当該インジェクター32内に導入されたNH3ガスを活性化して真空容器1内に供給する活性化ガスインジェクターとしての機能を備えているが、その詳細な構成については後述する。また分離ガスノズル41、42には、下方側に分離ガスを吐出するための吐出孔40が長さ方向に間隔をおいて穿設されている。第1の反応ガスノズル31、活性化ガスインジェクター32は夫々第1の反応ガス供給手段及び第2の反応ガス供給手段に相当し、その下方領域は夫々DCSガスをウエハWに吸着させるための第1の処理領域P1及び活性化されたNH3ガスをウエハWに吸着させるための第2の処理領域P2となる。

In the first

分離ガスノズル41、42は、前記第1の処理領域P1と第2の処理領域P2とを分離するための分離領域Dを形成するためのものであり、この分離領域Dにおける真空容器1の天板11には図2〜図4に示すように、回転テーブル2の回転中心を中心としかつ真空容器1の内周壁の近傍に沿って描かれる円を周方向に分割してなる、平面形状が扇型で下方に突出した凸状部4が設けられている。分離ガスノズル41、42は、この凸状部4における前記円の周方向中央にて当該円の半径方向に伸びるように形成された溝部43内に収められている。即ち分離ガスノズル41、42の中心軸から凸状部4である扇型の両縁(回転方向上流側の縁及び下流側の縁)までの距離は同じ長さに設定されている。

The

なお、溝部43は、本実施形態では凸状部4を二等分するように形成されているが、他の実施形態においては、例えば溝部43から見て凸状部4における回転テーブル2の回転方向上流側が前記回転方向下流側よりも広くなるように溝部43を形成してもよい。

In addition, although the

従って分離ガスノズル41、42における前記周方向両側には、前記凸状部4の下面である例えば平坦な低い天井面44(第1の天井面)が存在し、この天井面44の前記周方向両側には、当該天井面44よりも高い天井面45(第2の天井面)が存在することになる。この凸状部4の役割は、回転テーブル2との間への第1の反応ガス及び第2の反応ガスの侵入を阻止してこれら反応ガスの混合を阻止するための狭隘な空間である分離空間を形成することにある。

Therefore, for example, a flat low ceiling surface 44 (first ceiling surface) which is the lower surface of the

即ち、分離ガスノズル41を例にとると、回転テーブル2の回転方向上流側からNH3ガスが侵入することを阻止し、また回転方向下流側からDCSガスが侵入することを阻止する。「ガスの侵入を阻止する」とは、分離ガスノズル41から吐出した分離ガスであるN2ガスが第1の天井面44と回転テーブル2の表面との間に拡散して、この例では当該第1の天井面44に隣接する第2の天井面45の下方側空間に吹き出し、これにより当該隣接空間からのガスが侵入できなくなることを意味する。そして「ガスが侵入できなくなる」とは、隣接空間から凸状部4の下方側空間に全く入り込むことができない場合のみを意味するのではなく、多少侵入はするが、両側から夫々侵入したNH3ガス及びDCSガスが凸状部4内で交じり合わない状態が確保される場合も意味し、このような作用が得られる限り、分離領域Dの役割である第1の処理領域P1の雰囲気と第2の処理領域P2の雰囲気との分離作用が発揮できる。従って狭隘な空間における狭隘の程度は、狭隘な空間(凸状部4の下方空間)と当該空間に隣接した領域(この例では第2の天井面45の下方空間)との圧力差が「ガスが侵入できなくなる」作用を確保できる程度の大きさになるように設定され、その具体的な寸法は凸状部4の面積などにより異なるといえる。またウエハWに吸着したガスについては当然に分離領域D内を通過することができ、ガスの侵入阻止は、気相中のガスを意味している。

In other words, taking the

一方天板11の下面には、図5、図6に示すように回転テーブル2におけるコア部21よりも外周側の部位と対向するようにかつ当該コア部21の外周に沿って突出部5が設けられている。この突出部5は図5に示すように凸状部4における前記回転中心側の部位と連続して形成されており、その下面が凸状部4の下面(天井面44)と同じ高さに形成されている。図2及び図3は、前記天井面45よりも低くかつ分離ガスノズル41、42よりも高い位置にて天板11を水平に切断して示している。なお突出部5と凸状部4とは、必ずしも一体であることに限られるものではなく、別体であってもよい。

On the other hand, on the lower surface of the

凸状部4及び分離ガスノズル41(42)の組み合わせ構造の作り方については、凸状部4をなす1枚の扇型プレートの中央に溝部43を形成してこの溝部43内に分離ガスノズル41(42)を配置する構造に限らず、2枚の扇型プレートを用い、分離ガスノズル41(42)の両側位置にて天板本体の下面にボルト締めなどにより固定する構成などであってもよい。

As for how to make a combination structure of the

この例では分離ガスノズル41(42)は、真下に向いた例えば口径が0.5mmの吐出孔がノズルの長さ方向に沿って例えば10mmの間隔をおいて配列されている。また第1の反応ガスノズル31についても、真下に向いた例えば口径が0.5mmの吐出孔がノズルの長さ方向に沿って例えば10mmの間隔をおいて配列されている。

In this example, in the separation gas nozzle 41 (42), discharge holes that are directed downward, for example, having a diameter of 0.5 mm, are arranged at intervals of, for example, 10 mm along the length direction of the nozzle. For the first

この例では直径300mmのウエハWを被処理基板としており、この場合凸状部4は、回転中心から例えば140mm離れた後述の突出部5との境界部位においては、周方向の長さ(回転テーブル2と同心円の円弧の長さ)が例えば146mmであり、ウエハWの載置領域(凹部24)の最も外側部位においては、周方向の長さが例えば502mmである。なお図4(a)に示すように、当該外側部位において分離ガスノズル41(42)の両脇から夫々左右に位置する凸状部4の周方向の長さLでみれば、長さLは246mmである。

In this example, a wafer W having a diameter of 300 mm is used as a substrate to be processed. In this case, the

また図4(b)に示すように凸状部4の下面即ち天井面44における回転テーブル2の表面からの高さhは、例えば0.5mmから10mmであってもよく、約4mmであると好適である。この場合、回転テーブル2の回転数は例えば1rpm〜500rpmに設定されている。分離領域Dの分離機能を確保するためには、回転テーブル2の回転数の使用範囲などに応じて、凸状部4の大きさや凸状部4の下面(第1の天井面44)と回転テーブル2の表面との間の高さhを例えば実験などに基づいて設定することになる。なお分離ガスとしては、N2ガスに限られずArガスなどの不活性ガスを用いることができるが、不活性ガスに限らず水素ガスなどであってもよく、成膜処理に影響を与えないガスであれば、ガスの種類に関しては特に限定されるものではない。

Further, as shown in FIG. 4B, the height h from the surface of the

真空容器1の天板11の下面、つまり回転テーブル2のウエハ載置領域(凹部24)から見た天井面は既述のように第1の天井面44とこの天井面44よりも高い第2の天井面45とが周方向に存在するが、図1では、高い天井面45が設けられている領域についての縦断面を示しており、図5では、低い天井面44が設けられている領域についての縦断面を示している。扇型の凸状部4の周縁部(真空容器1の外縁側の部位)は図2及び図5に示されているように回転テーブル2の外端面に対向するようにL字型に屈曲して屈曲部46を形成している。扇型の凸状部4は天板11側に設けられていて、容器本体12から取り外せるようになっていることから、前記屈曲部46の外周面と容器本体12との間には僅かに隙間がある。この屈曲部46も凸状部4と同様に両側から反応ガスが侵入することを防止して、両反応ガスの混合を防止する目的で設けられており、屈曲部46の内周面と回転テーブル2の外端面との隙間、及び屈曲部46の外周面と容器本体12との隙間は、例えば回転テーブル2の表面に対する天井面44の高さhと同様の寸法に設定されている。この例においては、回転テーブル2の表面側領域からは、屈曲部46の内周面が真空容器1の内周壁を構成していると見ることができる。

The lower surface of the

容器本体12の内周壁は、分離領域Dにおいては図5に示すように前記屈曲部46の外周面と接近して垂直面に形成されているが、分離領域D以外の部位においては、図1に示すように例えば回転テーブル2の外端面と対向する部位から底面部14に亘って縦断面形状が矩形に切り欠かれて外方側に窪んだ構造になっている。この窪んだ部分を排気領域6と呼ぶことにすると、この排気領域6の底部には図1及び図3に示すように例えば2つの排気口61、62が設けられている。図1に示すようにこれら排気口61、62は各々排気管63を介して真空排気手段である例えば共通の真空ポンプ64に接続されている。なお図1中、65は圧力調整手段であり、排気口61、62ごとに設けてもよいし、共通化されていてもよい。

As shown in FIG. 5, the inner peripheral wall of the container

排気口61、62は、分離領域Dの分離作用が確実に働くように、図3に示すように平面で見たときに前記分離領域Dの前記回転方向両側に設けられ、各反応ガス(DCSガス及びNH3ガス)の排気を専用に行うようにしている。この例では一方の排気口61は第1の反応ガスノズル31とこの反応ガスノズル31に対して前記回転方向下流側に隣接する分離領域Dとの間に設けられ、また他方の排気口61は、活性化ガスインジェクター32とこのインジェクター32に対して前記回転方向下流側に隣接する分離領域Dとの間に設けられている。

The

排気口の設置数は2個に限られるものではなく、例えば分離ガスノズル42を含む分離領域Dと当該分離領域Dに対して前記回転方向下流側に隣接する活性化ガスインジェクター32との間に更に排気口を設置して3個としてもよいし、4個以上であってもよい。この例では排気口61、62は回転テーブル2よりも低い位置に設けることで真空容器1の内周壁と回転テーブル2の周縁との間の隙間から排気するようにしているが、真空容器1の底面部に設けることに限られず、真空容器1の側壁に設けてもよい。また排気口61、62は、真空容器1の側壁に設ける場合には、回転テーブル2よりも高い位置に設けるようにしてもよい。このように排気口61、62を設けることにより回転テーブル2上のガスは、回転テーブル2の外側に向けて流れるため、回転テーブル2に対向する天井面から排気する場合に比べてパーティクルの巻上げが抑えられるという観点において有利である。

The number of exhaust ports is not limited to two. For example, the number of exhaust ports is not limited to between the separation region D including the

前記回転テーブル2と真空容器1の底面部14との間の空間には、図1、図5及び図6に示すように加熱手段であるヒータユニット7が設けられ、回転テーブル2を介して回転テーブル2上のウエハWをプロセスレシピで決められた温度、例えば300℃に加熱するようになっている。前記回転テーブル2の周縁付近の下方側には、回転テーブル2の上方空間から排気領域6に至るまでの雰囲気とヒータユニット7が置かれている雰囲気とを区画するためにヒータユニット7を全周に亘って囲むようにカバー部材71が設けられている。このカバー部材71は上縁が外側に屈曲されてフランジ形状に形成され、その屈曲面と回転テーブル2の下面との間の隙間を小さくして、カバー部材71内に外方からガスが侵入することを抑えている。

As shown in FIGS. 1, 5, and 6, a

ヒータユニット7が配置されている空間よりも回転中心寄りの部位における底面部14は、回転テーブル2の下面の中心部付近、コア部21に接近してその間は狭い空間になっており、また当該底面部14を貫通する回転軸22の貫通穴についてもその内周面と回転軸22との隙間が狭くなっていて、これら狭い空間は前記ケース体20内に連通している。そして前記ケース体20にはパージガスであるN2ガスを前記狭い空間内に供給してパージするためのパージガス供給管72が設けられている。また真空容器1の底面部14には、ヒータユニット7の下方側位置にて周方向の複数部位に、ヒータユニット7の配置空間をパージするためのパージガス供給管73が設けられている。

The

このようにパージガス供給管72、73を設けることにより図6にパージガスの流れを矢印で示すように、ケース体20内からヒータユニット7の配置空間に至るまでの空間がN2ガスでパージされ、このパージガスが回転テーブル2とカバー部材71との間の隙間から排気領域6を介して排気口61、62に排気される。これによって既述の第1の処理領域P1と第2の処理領域P2との一方から回転テーブル2の下方を介して他方側にDCSガスあるいはNH3ガスが回り込むことが防止されるため、このパージガスは分離ガスの役割も果たしている。

By providing the purge

また真空容器1の天板11の中心部には分離ガス供給管51が接続されていて、天板11とコア部21との間の空間52に分離ガスであるN2ガスを供給するように構成されている。この空間52に供給された分離ガスは、図6に示すように前記突出部5と回転テーブル2との狭い隙間50を介して回転テーブル2のウエハ載置領域側の表面に沿って周縁に向けて吐出されることになる。この突出部5で囲まれる空間には分離ガスが満たされているので、第1の処理領域P1と第2の処理領域P2との間で回転テーブル2の中心部を介して反応ガス(DCSガスあるいはNH3ガス)が混合することを防止している。即ち、この成膜装置は、第1の処理領域P1と第2の処理領域P2との雰囲気を分離するために回転テーブル2の回転中心部と天板11とにより区画され、分離ガスがパージされると共に当該回転テーブル2の表面に分離ガスを吐出する吐出口が前記回転方向に沿って形成された中心部領域Cを備えているということができる。なおここでいう吐出口は前記突出部5と回転テーブル2との狭い隙間50に相当する。

A separation

更に真空容器1の側壁には図2、図3に示すように外部の搬送アーム10と回転テーブル2との間で基板であるウエハWの受け渡しを行うための搬送口15が形成されており、この搬送口15は図示しないゲートバルブにより開閉されるようになっている。また回転テーブル2におけるウエハ載置領域である凹部24はこの搬送口15に臨む位置にて搬送アーム10との間でウエハWの受け渡しが行われることから、回転テーブル2の下方側において当該受け渡し位置に対応する部位に、凹部24を貫通してウエハWを裏面から持ち上げるための受け渡し用の昇降ピン及びその昇降機構(いずれも図示せず)が設けられている。

Further, as shown in FIGS. 2 and 3, a

以上に説明した成膜装置は、既述のように第2の反応ガスであるNH3ガスをプラズマ化して活性化し、このガスが活性を失わないうちに回転テーブル2のウエハ載置領域(凹部24)に載置されたウエハW表面に供給するための活性化ガスインジェクター32を備えている。以下、活性化ガスインジェクター32の詳細な構成について説明する。

As described above, the film forming apparatus described above is activated by converting the NH 3 gas, which is the second reaction gas, into plasma and activating the gas before the gas loses its activity. 24) includes an activated

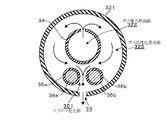

活性化ガスインジェクター32は、図7に示すように例えばプラズマエッチング耐性に優れた石英製の扁平で細長い直方体形状の流路形成部材である筐体状のインジェクター本体321を備えており、図8、図9に示すように当該インジェクター本体321の内部は空洞となっている。この空洞には、隔壁324によって長さ方向に区画された幅の異なる2つの空間が形成されていて、一方側はNH3ガスをプラズマ化するためのガス活性化用流路であるガス活性化室323、他方側はこのガス活性化室へ均一にNH3ガスを供給するためのガス導入用流路であるガス導入室322となっている。図9に示すように、ガス活性化室323の幅に対するガス導入室322の幅の比は例えばおよそ2:3となっていて、ガス導入室322の容積の方が大きくなっている。

As shown in FIG. 7, the activated

図8、図9に示すように、ガス導入室322内には、インジェクター本体321の側壁に沿って、即ち後述の隔壁324に沿って基端側から先端側へ向けて伸びだすように管状のガス導入ノズル34が配設されている。このガス導入ノズル34の隔壁324に対向する側周壁には、ガス孔341がノズル34の長さ方向に間隔をおいて穿設されており、ガス導入室322内へ向けてNH3ガスを吐出することができる。一方、ガス導入ノズル34の基端側は、インジェクター本体321の側壁部にてガス導入ポート39と接続され、このガス導入ポート39は更に図7に示すように例えば継手部38を介して既述のガス供給ポート31aに繋がっており、不図示のガス供給源からNH3ガスを受け入れるようになっている。

As shown in FIGS. 8 and 9, the

ガス導入ノズル34のガス孔341に対向する隔壁324の上部には、インジェクター本体321の天井面との接続部に相当する高さ位置に、長さ方向に細長い矩形状の連通孔である切欠部325が、ガス導入室322の長さ方向に沿って(後述する電極36a36bの長さ方向に沿って)間隔をおいて設けられており、ガス導入室322内に供給されたHN3ガスをガス活性化室323の上方部へと供給することができる。ここで例えばガス導入ノズル34のガス孔341から隔壁324までの距離「L」は、例えば隣り合うガス孔341から吐出されたガスが、ガス導入室322内を長さ方向に拡散・混合して、当該長さ方向に均一な濃度となって各切欠部325へと流れ込むことができる距離に設定されている。

In the upper part of the

ガス活性化室323内には、2本の誘電体からなる例えばセラミックス製のシース管35a、35bが当該空間323の基端側から先端側へ向けて隔壁324に沿って伸びだしており、これらのシース管35a、35bは間隔をおいて水平方向に互いに並行に配置されている。各シース管35a、35bの管内には、基端部から先端部へかけて例えば耐熱性に優れたニッケル合金製の例えば直径5mm程度の電極36a、36bが貫挿されている。これにより一対の電極36a、36bはシース管35a、35bの材料であるセラミックスにより覆われた状態にて、例えば2mm〜10mmの間の例えば4mmの間隔をおいて互いに並行に伸びるように配置された状態となっている。各電極36a、36bの基端側はインジェクター本体321の外部に引き出され、真空容器1の外部にて整合器を介して高周波電源(いずれも不図示)と接続されている。そしてこれらの電極36a、36bは、例えば13.56MHz、例えば10W〜200Wの範囲の例えば100Wの高周波電力を供給することにより、2本のシース管35a、35bの間のプラズマ発生部351を通流するNH3ガスを容量結合型プラズマ方式によりプラズマ化して活性化する役割を果たす。なお、図10の拡大平面図に示すように2本のシース管35a、35bはインジェクター本体321の基端部側の側壁を貫通して外部に伸びだしており、これらのシース管35a、35bはインジェクター本体321の側壁部に固定された、例えばセラミックス製の保護管37によって覆われている。

In the

そしてこのプラズマ発生部351の下方側のインジェクター本体321底面には、当該プラズマ発生部351にてプラズマ化して後の活性化されたNH3ガスを下方側に吐出するためのガス吐出孔33がインジェクター本体321の長さ方向に、即ち電極36a、36bの長さ方向に間隔をおいて配列されている。また図9に示すようにシース管35bの頂部からガス活性化室351の天井面までの距離「h」と、シース管35bの側壁面から対向する隔壁324までの距離「w」との関係は、例えば「h≧w」となっていることにより、ガス導入室322より流入してきたNH3ガスがプラズマ発生部をバイパスして、シース管35bと隔壁324との間からガス吐出孔33へと流れる流れが形成されにくくなるようにしている。

A

以上に説明した構成を備えたインジェクター本体321は、図7に示すように例えば既述の継手部38や保護管37を容器本体12の側周壁に固定することにより基端側を片持ち支持され、その先端側を回転テーブル2の中心部へ向けて伸びだした状態となるように配設されている。またインジェクター本体321の底面は、ガス活性化室323のガス吐出孔33から回転テーブル2の凹部24に載置されるウエハW表面までの距離が例えば1mm〜10mmの範囲の例えば10mmとなる高さ位置に調節されている。ここでインジェクター本体321は容器本体12から着脱自在に構成されており、保護管37と容器本体12との接続部には例えば不図示のOリングを用いて真空容器1内の気密状態を維持している。

As shown in FIG. 7, the injector

またこの実施の形態の成膜装置は、装置全体の動作のコントロールを行うためのコンピュータからなる制御部100が設けられ、この制御部100のメモリ内には装置を運転するためのプログラムが格納されている。このプログラムは後述の装置の動作を実行するようにステップ群が組まれており、ハードディスク、コンパクトディスク、光磁気ディスク、メモリカード、フレキシブルディスクなどの記憶媒体から制御部100内にインストールされる。

Further, the film forming apparatus of this embodiment is provided with a

次に上述実施の形態の作用について説明する。先ず図示しないゲートバルブを開き、外部から搬送アーム10により搬送口15を介してウエハWを回転テーブル2の凹部24内に受け渡す。この受け渡しは、凹部24が搬送口15に臨む位置に停止したときに凹部24の底面の貫通孔を介して真空容器の底部側から不図示の昇降ピンが昇降することにより行われる。このようなウエハWの受け渡しを回転テーブル2を間欠的に回転させて行い、回転テーブル2の5つの凹部24内に夫々ウエハWを載置する。続いてゲートバルブを閉じ、真空ポンプ64により真空容器1内を予め設定した圧力に真空引きすると共に、回転テーブル2を時計回りに回転させながらヒータユニット7によりウエハWを加熱する。詳しくは、回転テーブル2はヒータユニット7により予め例えば300℃に加熱されており、ウエハWがこの回転テーブル2に載置されることで加熱される。ウエハWの温度が図示しない温度センサにより設定温度になったことを確認した後、第1の反応ガスノズル31及び活性化ガスインジェクター32から夫々DCSガス及びNH3ガスを吐出させると共に、分離ガスノズル41、42から分離ガスであるN2ガスを吐出する。

Next, the operation of the above embodiment will be described. First, a gate valve (not shown) is opened, and the wafer W is transferred from the outside to the

このとき、活性化ガスインジェクター32においては、ガス供給ポート32aから導入されたNH3ガスがガス導入ノズル34に供給され、その側周壁に設けられた各ガス孔341からガス導入室内322に吐出される。NH3ガスはガス導入室322内で拡散してインジェクター本体321の長さ方向に均一な濃度となりながら、図11に示すように前記ガス孔341に対向する隔壁324へ向かって流れていく。隔壁324に到達し、流れを遮られたNH3ガスは、隔壁324に沿って上昇し、切欠部325を介してガス活性化室323の上方部へと流入する。

At this time, in the activated

一方、真空容器1内は真空雰囲気となっているので、ガス活性化室323の上方部へ流入したNH3ガスは2本のシース管35a、35bの間に形成されたプラズマ発生部351を通ってガス吐出孔33へ向かって下方へと流れる。このとき各シース管35a、35b内の電極36a、36bには高周波電力が供給されており、プラズマ発生部351を通過するNH3ガスはプラズマ化して活性化された状態となってガス吐出孔33へ向けて流れていく。

On the other hand, since the inside of the

活性化したNH3ガスは、プラズマ発生部351を通過した後、直ちに真空容器1内に供給されるので、活性をほとんど失うことなく、あるいは失ったとしても長いノズル内を通流してから供給される場合と比較して活性低下の少ない状態でウエハW表面へと到達する。また、プラズマ発生部351はインジェクター本体321の長さ方向に伸びる2本のシース管35a、35bの間に形成されており、当該プラズマ発生部351を下面側から見た領域の形状はガス吐出孔33が配列された領域と対応した形状となっていることから、その直下にある各ガス吐出孔33には活性の程度がほぼ均一なNH3ガスが供給される。かかる作用により、第2の反応ガスノズルからは、長さ方向に活性の程度がほぼ等しい状態のNH3ガスが供給される。

The activated NH 3 gas is supplied into the

成膜装置全体の作用の説明に戻ると、ウエハWは回転テーブル2の回転により、第1の反応ガスノズル31が設けられる第1の処理領域P1と活性化ガスインジェクター32が設けられる第2の処理領域P2とを交互に通過するため、DCSガスが吸着し、次いで活性化したNH3ガスが吸着してこれらのガス分子が反応して窒化シリコンの分子層が1層あるいは複数層形成され、こうして窒化シリコンの分子層が順次積層されて所定の膜厚のシリコン酸化膜が成膜される。

Returning to the description of the operation of the entire film forming apparatus, the wafer W is subjected to the second processing in which the first processing region P1 in which the first

このとき分離ガス供給管51からも分離ガスであるN2ガスを供給し、これにより中心部領域Cから即ち突出部5と回転テーブル2の中心部との間から回転テーブル2の表面に沿ってN2ガスが吐出する。この例では反応ガスノズル31及び活性化ガスインジェクター32が配置されている第2の天井面45の下方側の空間に沿った容器本体12の内周壁においては、既述のように内周壁が切り欠かれて広くなっており、この広い空間の下方に排気口61、62が位置しているので、第1の天井面44の下方側の狭隘な空間及び前記中心部領域Cの各圧力よりも第2の天井面45の下方側の空間の圧力の方が低くなる。ガスを各部位から吐出したときのガスの流れの状態を模式的に図12に示す。活性化ガスインジェクター32から下方側に吐出され、回転テーブル2の表面(ウエハWの表面及びウエハWの非載置領域の表面の両方)に当たってその表面に沿って回転方向上流側に向かうNH3ガスは、その上流側から流れてきたN2ガスに押し戻されながら回転テーブル2の周縁と真空容器1の内周壁との間の排気領域6に流れ込み、排気口62により排気される。

At this time, N 2 gas, which is a separation gas, is also supplied from the separation

また活性化ガスインジェクター32から下方側に吐出され、回転テーブル2の表面に当たってその表面に沿って回転方向下流側に向かうNH3ガスは、中心部領域Cから吐出されるN2ガスの流れと排気口62の吸引作用により当該排気口62に向かおうとするが、一部は下流側に隣接する分離領域Dに向かい、扇型の凸状部4の下方側に流入しようとする。ところがこの凸状部4の天井面44の高さ及び周方向の長さは、各ガスの流量などを含む運転時のプロセスパラメータにおいて当該天井面44の下方側へのガスの侵入を防止できる寸法に設定されているため、図4(b)にも示してあるようにNH3ガスは扇型の凸状部4の下方側にほとんど流入できないかあるいは少し流入したとしても分離ガスノズル41付近までには到達できるものではなく、分離ガスノズル41から吐出したN2ガスにより回転方向上流側、つまり処理領域P2側に押し戻されてしまい、中心部領域Cから吐出されているN2ガスと共に、回転テーブル2の周縁と真空容器1の内周壁との隙間から排気領域6を介して排気口62に排気される。

The NH 3 gas discharged downward from the activated

また第1の反応ガスノズル31から下方側に吐出され、回転テーブル2の表面に沿って回転方向上流側及び下流側に夫々向かうDCSガスは、その回転方向上流側及び下流側に隣接する扇型の凸状部4の下方側に全く侵入できないかあるいは侵入したとしても第2の処理領域P1側に押し戻され、中心部領域Cから吐出されているN2ガスと共に、回転テーブル2の周縁と真空容器1の内周壁との隙間から排気領域6を介して排気口61に排気される。即ち、各分離領域Dにおいては、雰囲気中を流れる反応ガスであるDCSガスあるいはNH3ガスの侵入を阻止するが、ウエハWに吸着されているガス分子はそのまま分離領域つまり扇型の凸状部4による低い天井面44の下方を通過し、成膜に寄与することになる。

The DCS gas discharged downward from the first

更にまた第1の処理領域P1のDCSガス(第2の処理領域P2のNH3ガス)は、中心部領域C内に侵入しようとするが、図6及び図12に示すように当該中心部領域Cからは分離ガスが回転テーブル2の周縁に向けて吐出されているので、この分離ガスにより侵入が阻止され、あるいは多少侵入したとしても押し戻され、この中心部領域Cを通って第2の処理領域P2(第1の処理領域P1)に流入することが阻止される。

Furthermore, the DCS gas in the first processing region P1 (NH 3 gas in the second processing region P2) tries to enter the central region C, but as shown in FIGS. 6 and 12, the central region Since the separation gas is discharged from C toward the peripheral edge of the

そして分離領域Dにおいては、扇型の凸状部4の周縁部が下方に屈曲され、屈曲部46と回転テーブル2の外端面との間の隙間が既述のように狭くなっていてガスの通過を実質阻止しているので、第1の処理領域P1のDCSガス(第2の処理領域P2のNH3ガス)は、回転テーブル2の外側を介して第2の処理領域P2(第1の処理領域P1)に流入することも阻止される。従って2つの分離領域Dによって第1の処理領域P1の雰囲気と第2の処理領域P2の雰囲気とが完全に分離され、DCSガスは排気口61に、またNH3ガスは排気口62に夫々排気される。この結果、両反応ガスこの例ではDCSガス及びNH3ガスが雰囲気中においてもウエハW上においても交じり合うことがない。なおこの例では、回転テーブル2の下方側をN2ガスによりパージしているため、排気領域6に流入したガスが回転テーブル2の下方側を潜り抜けて、例えばガDCSガスがNH3ガスの供給領域に流れ込むといったおそれは全くない。こうして成膜処理が終了すると、各ウエハWは搬入動作と逆の動作により順次搬送アーム10により搬出される。

In the separation region D, the peripheral edge of the fan-shaped

ここで処理パラメータの一例について記載しておくと、回転テーブル2の回転数は、300mm径のウエハWを被処理基板とする場合例えば1rpm〜500rpm、プロセス圧力は例えば1067Pa(8Torr)、ウエハWの加熱温度は例えば350℃、DCSガス及びNH3ガスの流量は例えば夫々100sccm及び10000sccm、分離ガスノズル41、42からのN2ガスの流量は例えば20000sccm、真空容器1の中心部の分離ガス供給管51からのN2ガスの流量は例えば5000sccmである。また1枚のウエハWに対する反応ガス供給のサイクル数、即ちウエハWが処理領域P1、P2の各々を通過する回数は目標膜厚に応じて変わるが、例えば600回である。

Here, an example of the processing parameters will be described. When the wafer W having a diameter of 300 mm is used as the substrate to be processed, the rotation speed of the

本実施の形態に係わる成膜装置によれば、以下の効果がある。回転テーブル2の回転方向に複数のウエハWを配置し、回転テーブル2を回転させて第1の処理領域P1と第2の処理領域P2とを順番に通過させていわゆるALD(あるいはMLD)を行う成膜装置において、NH3ガスを供給する活性化ガスインジェクター32内に、NH3ガスを活性化するための一対の電極36a、36bを備えており、これらの電極36a、36bはインジェクター32の長さ方向に沿って互いに並行に伸びるように設けられている。このため、例えば成膜装置の真空容器1の側壁部に電極を設け、活性化されたNH3ガスを細長いノズルを介して真空容器1内へと供給する場合と比較して、均一に活性化されたNH3ガスを供給することが可能となり、例えば活性化ガスインジェクター32の基端側と先端側とからNH3ガスを供給されるウエハW面内にて、膜質が均一なSiN膜を成膜することができる。

The film forming apparatus according to the present embodiment has the following effects. A plurality of wafers W are arranged in the rotation direction of the

また、既述のように例えば真空容器1の側壁部に電極を設けてNH3ガスを供給する場合には、NH3ガスをできるだけ活性の高い状態でノズルの先端側まで供給する必要があるため、電極に強い高周波電力を印加して解離度の高いプラズマを形成する必要がある。これに対して本実施の形態に係わる活性化ガスインジェクター32は、回転テーブル2上に載置されたウエハWの直上の位置、例えば1mm〜10mmの範囲の例えば10mmの高さ位置に配置されたインジェクター本体321内に電極36a、36bが設けられているので、前記の例と比較してプラズマの解離度をそれほどあげなくても、成膜時の反応に必要な活性を得ることができる。この結果、プラズマ発生に必要なエネルギー消費量をそれ程増加させずに成膜を行うことができる。

Further, as described above, for example, when an NH 3 gas is supplied by providing an electrode on the side wall of the

更に本実施の形態に係わる成膜装置は、回転テーブル2の回転方向に複数のウエハWを配置し、回転テーブル2を回転させて第1の処理領域P1と第2の処理領域P2とを順番に通過させていわゆるALD(あるいはMLD)を行うようにしているため、高いスループットで成膜処理を行うことができる。そして前記回転方向において第1の処理領域P1と第2の処理領域P2との間に低い天井面を備えた分離領域Dを設けると共に回転テーブル2の回転中心部と真空容器1とにより区画した中心部領域Cから回転テーブル2の周縁に向けて分離ガスを吐出し、前記分離領域Dの両側に拡散する分離ガス及び前記中心部領域Cから吐出する分離ガスと共に前記反応ガスが回転テーブル2の周縁と真空容器の内周壁との隙間を介して排気されるため、両反応ガスの混合を防止することができ、この結果良好な成膜処理を行うことができるし、回転テーブル2上において反応生成物が生じることが全くないか極力抑えられ、パーティクルの発生が抑えられる。なお本発明は、回転テーブル2に1個のウエハWを載置する場合にも適用できる。

Further, in the film forming apparatus according to the present embodiment, a plurality of wafers W are arranged in the rotation direction of the

更に既述のように活性化ガスインジェクター32は、真空容器1の容器本体12から着脱自在に構成されているので、当該インジェクター32のメンテナンスや改造、また新たな反応ガスノズルへの交換が容易である。但し、活性化ガスインジェクター32は容器本体12の側周壁に固定される場合に限らず、例えば真空容器1の天板11の底面に固定する構成としてもよい。

Furthermore, since the activated

次に図13〜図15を用いて第2の実施の形態に係わる活性化ガスインジェクター32aについて説明する。なお、これらの図において、既述の第1の実施の形態に係わる活性化ガスインジェクター32と同様の機能を有するものについては図8〜図11に示したものと同様の符号を付してある。

Next, an activated

第2の実施の形態に係わる活性化ガスインジェクター32aは、プラズマエッチング耐性に優れ、且つ既述の第1の実施の形態に係わる活性化ガスインジェクター32の材料である石英と比較して加工し易い高純度アルミナ製となっている。本実施の形態に係わる活性化ガスインジェクター32aのインジェクター本体321においては、図13に示すようにガス導入室322の基端側の側壁部にガス導入ポート39を接続し、このガス導入ポート39の開口部からガス導入室322内にNH3ガスが導入される点がガス導入ノズル34を用いる第1の実施の形態と異なっている。また、隔壁324のほぼ中央の高さ位置には、ガス導入室322とガス活性化室323とを繋ぐ連通孔326が隔壁324の長さ方向に間隔をおいて配列されている点についても、隔壁324の上部に矩形状の切欠部325を設けた第1の実施の形態と異なる。

The activated

一方、ガス活性化室323については、図13、図14に示すように、誘電体製のシース部材352、354によって各電極36a、36bの配置空間353、355を形成し、これらの配置空間353、355内に各電極36a、36bを貫挿して配置した点が、シース管35a、35bを用いる第1の実施の形態と異なる。本例では2本の電極が上下方向に互いに平行に配置され、上方側のシース部材352の下面と、下方側のシース部材354の上面との間にプラズマ発生部351に相当する隙間が形成されるように2つのシース部材352、354が配置されている。これらのシース部材352、354は、例えばインジェクター本体と同じ高純度アルミナ製であって、例えば別々に加工したシース部材352、354をセラミックス接着剤などで接合することなどによりインジェクター本体内に取り付けられている。なお加工が可能である場合には、本実施の形態に係わる活性化ガスインジェクター32aについても石英製としてもよいことは勿論である。

On the other hand, with respect to the

この結果、第1の実施の形態にて説明した場合と同様に、電極36a、36bは例えば2mm〜10mmの間の例えば4mmの間隔をおいて配置され、外部の高周波電源から高周波電力を印加することによりプラズマ発生部351を通流するNH3ガスをプラズマ化できる。

また図14に示すように下方側のシース部材354は、インジェクター本体321の側壁部から離れた位置に配置されており、プラズマ発生部351を通過したNH3ガスは当該側壁部とシース部材354との間に形成された空間を通った後、ガス吐出孔33を経て真空容器1内に供給される構造となっている。

As a result, as in the case described in the first embodiment, the

As shown in FIG. 14, the

以下、第2の実施の形態に係わる活性化ガスインジェクター32aの作用について説明すると、ガス導入ポート39から導入されたNH3ガスは、図15に示すように基端側から先端側へとガス導入室322内を流れながら、各連通孔326を介してガス活性化室323内へと流入する。ガス活性化室323に流入したNH3ガスは、上下のシース部材352、354の間に形成されたプラズマ発生部351を通流してプラズマ化し、活性化された状態となってガス吐出孔33へ向けて流れていく。本例においても活性化したNH3ガスはプラズマ発生部351を通過した直後に真空容器1内に供給されるので、活性の高い状態でウエハW表面にNH3ガスを供給できる。また、本実施の形態に係わる活性化ガスインジェクター32aでは、隔壁324の連通孔326からガス吐出孔33へと向かう流路が1つしかないので、全てのNH3ガスがプラズマ発生部351を通流し、効率的にNH3ガスをプラズマ化することができる。

Hereinafter, the operation of the activated

ここで流路形成部材をなすインジェクター本体321の形状は、第1、第2の実施の形態に示した筐体状のものに限定されない。例えば図16及び図17に示すように、円管状のインジェクター本体321を用いて活性化ガスインジェクター32bを構成してもよい。当該例に係る活性化ガスインジェクター32bは、例えば円管状のインジェクター本体321内にガス導入ノズル34を挿入して二重円管構造を形成し、このガス導入ノズル34の下方側に当該ガス導入ノズル34の長さ方向に沿って伸びるように一対の電極36a、36bを配置した構造となっている。ガス導入ノズル34は、ガス孔341を例えば上方側へ向けてインジェクター本体321内に配置され、当該ガス導入ノズル34の下方側であって、ガス導入ノズル34の外壁面とインジェクター本体321の内壁面との間の空間には各々シース管35a、35b内に貫挿された電極36a、36bが横方向に並ぶように配置されている。この結果、インジェクター本体321に設けられたガス吐出孔33の上方には、一対の電極36a、36bに挟まれたプラズマ発生部351が形成される。

Here, the shape of the injector

そして、ガス導入ノズル34からインジェクター本体321内に供給されたNH3ガスは、図17に当該ガスの流れを矢印で示すように、ガス導入ノズル34の外壁面とインジェクター本体321の内壁面との間の空間を通ってプラズマ発生部351に到達し、当該部351にてプラズマ化し、活性化された後、ガス吐出孔33を介してウエハW表面に供給される。本例において、ガス導入ノズル34の内側の空間はガス導入用流路322に相当し、当該ガス導入ノズル34とインジェクター本体321とに挟まれた空間はガス活性化用流路323に相当する。またガス導入ノズル34の管壁は、これらガス導入用流路322とガス活性化用流路323とを区画する隔壁に相当し、当該管壁に設けられたガス孔341はこれら2つの流路322、323を繋ぐ連通孔に相当する。

The NH 3 gas supplied from the

次いで、反応ガスを活性化させる手段として加熱ヒータを利用する第3の実施の形態に係る活性化ガスインジェクター32cについて説明する。図18及び図19は、それぞれ第3の実施の形態に係る活性化ガスインジェクター32cの内部構造を示す斜視図及び縦断面図であり、既述の第1の実施の形態に係わる活性化ガスインジェクター32と同様の機能を有するものについては図8〜図11に示したものと同様の符号を付してある。 Next, an activated gas injector 32c according to a third embodiment that uses a heater as means for activating the reaction gas will be described. 18 and 19 are a perspective view and a longitudinal sectional view showing the internal structure of the activated gas injector 32c according to the third embodiment, respectively, and the activated gas injector according to the first embodiment already described. Those having the same function as 32 are denoted by the same reference numerals as those shown in FIGS.

第3の実施の形態に係る活性化ガスインジェクター32cは、例えば流路形成部材をなす筐体状の高純度アルミナ製のインジェクター本体321内部に、ガス導入用流路であるガス導入室322とガス活性化用流路であるガス活性化室323とが隔壁324で仕切られて形成されている。ガス導入室322の基端側の側壁部にはガス導入ポート39が接続される一方、ガス活性化室323には後述の加熱ヒータ30が設けられており、これら2つの空間322、323は、隔壁324の長さ方向に間隔をおいて配列された連通孔326を介して連通している。

The activated gas injector 32c according to the third embodiment includes, for example, a

ガス活性化室323内の加熱ヒータ30は、図20の斜視図に示すように例えば抵抗発熱線303を巻きつけた筒状体302と、この筒状体302を覆う円筒状のカバー体301とからなる二重管構造となっている。筒状体302は例えばアルミナなどのセラミック製の円筒であって、当該筒状体302の内側には基端側から先端側に向けて抵抗発熱線303が貫通している。筒状体302の先端から取り出された抵抗発熱線303は、筒状体302の外周面に沿って基端側へ向けて巻き付けられており、後述の電源部307から供給される電力により発熱して、ガス活性化室323内に供給されたNH3ガスを加熱し、活性化する役割を果たす。

As shown in the perspective view of FIG. 20, the

カバー体301は、既述の筒状体302を覆う細長い円筒状の部材であって、例えば石英などの透明な部材によって構成されており、抵抗発熱線303からの放射熱をガス活性化室323内へと透過させることができる。図18に示すように、カバー体301の先端側は閉じられている一方、その基端側はインジェクター本体321の側壁部に固定されていて、カバー体301の内部はガス活性化室323とは隔絶された雰囲気となっている。また筒状体302は、インジェクター本体321の側壁部を貫通した状体で固定され、既述の抵抗発熱線303は当該筒状体302の基端側から引き出されて図18に示す保護管37内を貫通し、給電線304となって電源部307に接続されている。

The

また例えば図20に示すようにカバー体301と筒状体302との間の空間には、例えば熱電対などからなる温度検出端305が挿入されており、当該温度検出端305から引き出された導線30は、図18に示すようにインジェクター本体321外部の保護管37を通って温度検出部308に接続されている。温度検出部308は、例えば熱電対である温度検出端305の起電力に基づいて計測された温度データを既述の制御部100へと出力する役割を果たし、制御部100は計測された温度データに基づいて電源部307の出力を増減することにより抵抗発熱線303の出力を調節することができる。

Further, for example, as shown in FIG. 20, a

以下、第3の実施の形態に係る活性化ガスインジェクター32cの作用について説明すると、ガス導入ポート39から導入されたNH3ガスは、ガス導入室322内を基端側から先端側へと流れながら、各連通孔326を介してガス活性化室323内へと流入する。ガス活性化室323に流入したNH3ガスは、加熱ヒータ30から放射される放射熱を受けて加熱され、活性化された状態となってガス吐出孔33へ向けて流れていく。本例においても活性化したNH3ガスはガス活性化室323内で活性化された直後に真空容器1内に供給されるので、活性の高い状態でウエハW表面にNH3ガスを供給できる。また、加熱ヒータ30からの熱放射を利用していることから、ガス活性化室323内を流れるNH3ガスを満遍なく加熱することが可能であり、例えば既述のプラズマを用いた活性化方式のように、NH3ガスがプラズマの形成されている領域を流れるようにするといった流路調節をする必要がなく、活性化インジェクター32cの構造を簡略化できる。

Hereinafter, the operation of the activated gas injector 32c according to the third embodiment will be described. The NH 3 gas introduced from the

また加熱ヒータ30を用いる場合には、例えば図21、図22に示した第4の実施の形態に係る活性化ガスインジェクター32dのように、隔壁324を設けずにインジェクター本体321の筐体内を全てガス活性化室323としてもよい。この例では、例えばガス導入ポート39からガス活性化室323内に加熱ヒータ30と平行にガス導入ノズル34を挿入した構成となっており、NH3ガスは、このガス導入ノズル34の側壁面に設けたガス孔341よりガス活性化室323内に導入されて加熱され、活性化した状態でガス吐出孔33を介してウエハWへと供給される。即ち図21、図22に示した活性化ガスインジェクター32dにおいては、ガス導入ノズル34内の空間はガス導入用流路に相当し、当該ガス導入ノズル34の管壁はガス導入用流路とガス活性化室323との隔壁に相当している。この場合は、ノズル34に設けられたガス孔341はこのガス導入用流路とガス活性化室(ガス活性化用流路)323との間の連通孔に相当することとなる。

When the

また本例においてもインジェクター本体321は筐体状のものに限定されない。例えば図16、17に示した本体321の形状が円筒状の活性化ガスインジェクター32bにおいて、ガス導入ノズル34の下方に、電極36a、36bに替えて既述の第3、第4の実施の形態中に示した加熱ヒータ30を配置した活性化ガスインジェクターも本発明の範囲に含まれる。

Also in this example, the injector

本発明で適用される処理ガスとしては、上述の例の他に、SiN膜を構成するSiの原料となる反応ガスとして例えばモノシラン、HCD[ヘキサジクロロシラン]等を用いてもよいし、Nの原料となる反応ガスとしてN2、N2O等を用いてもよい。これらの原料ガスのうち、上述の各実施の形態に記載したように、Nの原料となる反応ガスをプラズマ化して活性化させてもよいし、Siの原料となる反応ガスをプラズマ化してもよい。 As the processing gas applied in the present invention, in addition to the above-described example, for example, monosilane, HCD [hexadichlorosilane], or the like may be used as a reactive gas that is a raw material of Si constituting the SiN film. N 2 , N 2 O, or the like may be used as a reaction gas as a raw material. Among these source gases, as described in each of the above-described embodiments, the reaction gas that is a source of N may be activated by plasma, or the reaction gas that is a source of Si may be converted to plasma. Good.

本実施の形態に係わる成膜装置はSiN膜を成膜するプロセスに限定されず、例えばSiO2膜を成膜するプロセスに適用してもよい。この場合には、例えば原料ガスとなる第1の反応ガスとしてBTBAS[ビスターシャルブチルアミノシラン]、DCS[ジクロロシラン]、HCD[ヘキサクロロジシラン]、TMA[トリメチルアルミニウム]、3DMAS[トリスジメチルアミノシラン]、TEMAZ[テトラキスエチルメチルアミノジルコニウム]、TEMHF[テトラキスエチルメチルアミノハフニウム]、Sr(THD)2[ストロンチウムビステトラメチルヘプタンジオナト]、Ti(MPD)(THD)[チタニウムメチルペンタンジオナトビステトラメチルヘプタンジオナト]、モノアミノシランなどを採用し、これらの原料ガスを酸化する酸化ガスである第2の反応ガスとしてO3ガス[オゾンガス]や水蒸気などを採用し、これらの反応ガスのうち、例えば酸化ガスを供給する反応ガスノズルに、既述の第1、第2の実施の形態に記載の活性化ガスインジェクター32、32a〜32dを適用してもよい。なお、原料ガスの供給においても活性化ガスインジェクター32、32a〜32dを適用してもよいことは勿論である。

The film forming apparatus according to this embodiment is not limited to the process of forming a SiN film, and may be applied to a process of forming a SiO 2 film, for example. In this case, for example, BTBAS [Bistal Butylaminosilane], DCS [Dichlorosilane], HCD [Hexachlorodisilane], TMA [Trimethylaluminum], 3DMAS [Trisdimethylaminosilane], TEMAZ are used as the first reaction gas to be a raw material gas. [Tetrakisethylmethylaminozirconium], TEMHF [Tetrakisethylmethylaminohafnium], Sr (THD) 2 [Strontium bistetramethylheptanedionato], Ti (MPD) (THD) [Titanium methylpentanedionatobistetramethylheptaneedo Nato], monoaminosilane, and the like, and O 3 gas [ozone gas], water vapor, etc. are employed as the second reactive gas that is an oxidizing gas that oxidizes these raw material gases. Among these reactive gases, for example, oxidizing gas Reaction to supply The activated

また、第1、第2の実施の形態に示した各活性化ガスインジェクター32、32aの構成についても、各実施の形態中に例示した構成例に限定されるものではなく、例えば真空容器1内にNH3ガスを吐出するガス吐出孔33をスリット状に構成してもよい。また第2の実施の形態においてシース部材352、354をインジェクター本体321の底面に間隔をおいて左右に並べて配置し、このシース部材352、354間に形成されるプラズマ発生部351の下方にガス吐出孔33を配置する構成としてもよい。更にまた、第2の実施の形態においてインジェクター本体321内を隔壁324で2つの空間322、323に区画する替わりに、隔壁324を設けず一体化されたガス活性化室323内に第1の実施の形態に示したガス導入ノズル34を挿入し、このガス導入ノズル34からプラズマ発生部351へ向けてNH3ガスを吐出する構成としてもよい。

Further, the configuration of each of the activated

そして前記分離ガス供給ノズル41(42)の両側に各々位置する狭隘な空間を形成する前記第1の天井面44は、図23(a)、図23(b)に前記分離ガス供給ノズル41を代表して示すように例えば300mm径のウエハWを被処理基板とする場合、ウエハWの中心WOが通過する部位において回転テーブル2の回転方向に沿った幅寸法Lが50mm以上であることが好ましい。凸状部4の両側から当該凸状部4の下方(狭隘な空間)に反応ガスが侵入することを有効に阻止するためには、前記幅寸法Lが短い場合にはそれに応じて第1の天井面44と回転テーブル2との間の距離も小さくする必要がある。更に第1の天井面44と回転テーブル2との間の距離をある寸法に設定したとすると、回転テーブル2の回転中心から離れる程、回転テーブル2の速度が速くなってくるので、反応ガスの侵入阻止効果を得るために要求される幅寸法Lは回転中心から離れる程長くなってくる。このような観点から考察すると、ウエハWの中心WOが通過する部位における前記幅寸法Lが50mmよりも小さいと、第1の天井面44と回転テーブル2との距離をかなり小さくする必要があるため、回転テーブル2を回転したときに回転テーブル2あるいはウエハWと天井面44との衝突を防止するために、回転テーブル2の振れを極力抑える工夫が要求される。更にまた回転テーブル2の回転数が高い程、凸状部4の上流側から当該凸状部4の下方側に反応ガスが侵入しやすくなるので、前記幅寸法Lを50mmよりも小さくすると、回転テーブル2の回転数を低くしなければならず、スループットの点で得策ではない。従って幅寸法Lが50mm以上であることが好ましいが、50mm以下であっても本発明の効果が得られないというものではない。即ち、前記幅寸法LがウエハWの直径の1/10〜1/1であることが好ましく、約1/6以上であることがより好ましい。なお、図23(a)においては図示の便宜上、凹部24の記載を省略してある。

The

ここで処理領域P1、P2及び分離領域Dの各レイアウトについて上記の実施の形態以外の他の例を挙げておく。図24は例えば活性化ガスインジェクター32(以下の各図における説明において、既述の各活性化ガスインジェクター32a、32b、32c、32dに置き替えた場合も同様である)を搬送口15よりも回転テーブル2の回転方向上流側に位置させた例であり、このようなレイアウトであっても同様の効果が得られる。

Here, examples other than the above-described embodiment will be given for each layout of the processing regions P1 and P2 and the separation region D. FIG. 24 shows, for example, the case where the activated gas injector 32 (the same applies to the case where the activated

また本発明は、分離ガスノズル41(42)の両側に狭隘な空間を形成するために低い天井面(第1の天井面)44を設けることが必要であるが、図25に示すように反応ガスノズル31(活性化ガスインジェクター32)の両側にも同様の低い天井面を設け、これら天井面を連続させる構成、つまり分離ガスノズル41(42)及び反応ガスノズル31(活性化ガスインジェクター32)が設けられる箇所以外は、回転テーブル2に対向する領域全面に凸状部4を設ける構成としても同様の効果が得られる。この構成は別の見方をすれば、分離ガスノズル41(42)の両側の第1の天井面44が反応ガスノズル31(活性化ガスインジェクター32)にまで広がった例である。この場合には、分離ガスノズル41(42)の両側に分離ガスが拡散し、反応ガスノズル31(活性化ガスインジェクター32)の両側に反応ガスが拡散し、両ガスが凸状部4の下方側(狭隘な空間)にて合流するが、これらのガスは反応ガスノズル31(活性化ガスインジェクター32)と分離ガスノズル42(41)との間に位置する排気口61(62)から排気されることになる。

Further, in the present invention, it is necessary to provide a low ceiling surface (first ceiling surface) 44 in order to form a narrow space on both sides of the separation gas nozzle 41 (42). However, as shown in FIG. 31 (activated gas injector 32) is provided with a similar low ceiling surface on both sides thereof, and the ceiling surface is continuous, that is, where the separation gas nozzle 41 (42) and the reaction gas nozzle 31 (activation gas injector 32) are provided. Except for the above, the same effect can be obtained by providing the

以上の実施の形態では、回転テーブル2の回転軸22が真空容器1の中心部に位置し、回転テーブル2の中心部と真空容器1の上面部との間の空間に分離ガスをパージしているが、本発明は図26に示すように構成してもよい。図26の成膜装置においては、真空容器1の中央領域の底面部14が下方側に突出していて駆動部の収容空間80を形成していると共に、真空容器1の中央領域の上面に凹部80aが形成され、真空容器1の中心部において収容空間80の底部と真空容器1の前記凹部80aの上面との間に支柱81を介在させて、第1の反応ガスノズル31からのDCSガスと活性化ガスインジェクター32からのNH3ガスとが前記中心部を介して混ざり合うことを防止している。

In the above embodiment, the

回転テーブル2を回転させる機構については、支柱81を囲むように回転スリーブ82を設けてこの回転スリーブ81に沿ってリング状の回転テーブル2を設けている。そして前記収容空間80にモーター83により駆動される駆動ギヤ部84を設け、この駆動ギヤ部84により、回転スリーブ82の下部の外周に形成されたギヤ部85を介して当該回転スリーブ82を回転させるようにしている。86、87及び88は軸受け部である。また前記収容空間80の底部にパージガス供給管74を接続すると共に、前記凹部80aの側面と回転スリーブ82の上端部との間の空間にパージガスを供給するためのパージガス供給管75を真空容器1の上部に接続している。図26では、前記凹部80aの側面と回転スリーブ82の上端部との間の空間にパージガスを供給するための開口部は左右2箇所に記載してあるが、回転スリーブ82の近傍領域を介してDCSガスとNH3ガスとが混じり合わないようにするために、開口部(パージガス供給口)の配列数を設計することが好ましい。

Regarding the mechanism for rotating the rotary table 2, a

図26の実施の形態では、回転テーブル2側から見ると、前記凹部80aの側面と回転スリーブ82の上端部との間の空間は分離ガス吐出孔に相当し、そしてこの分離ガス吐出孔、回転スリーブ82及び支柱81により、真空容器1の中心部に位置する中心部領域が構成される。

In the embodiment of FIG. 26, when viewed from the

更にまた、実施の形態に係わる各種の反応ガスノズルを適用可能な成膜装置は、図1、図2等に示した回転テーブル型の成膜装置に限定されるものではない。例えば回転テーブル2に替えてベルトコンベア上にウエハWを載置し、互いに区画された処理室内にウエハWを搬送して成膜処理を行うタイプの成膜装置に本発明の各反応ガスノズルを適用してもよいし、また固定された載置台上にウエハWを1枚ずつ載置して成膜を行う枚葉式の成膜装置に適用してもよい。 Furthermore, the film forming apparatus to which the various reactive gas nozzles according to the embodiment can be applied is not limited to the rotary table type film forming apparatus shown in FIGS. For example, the reactive gas nozzles of the present invention are applied to a type of film forming apparatus in which the wafer W is placed on a belt conveyor instead of the rotary table 2 and the wafer W is transferred into a processing chamber partitioned from each other to perform film forming processing. Alternatively, it may be applied to a single-wafer type film forming apparatus in which the wafers W are mounted one by one on a fixed mounting table.

以上述べた成膜装置を用いた基板処理装置について図27に示しておく。図27中、101は例えば25枚のウエハを収納するフープと呼ばれる密閉型の搬送容器、102は搬送アーム103が配置された大気搬送室、104、105は大気雰囲気と真空雰囲気との間で雰囲気が切り替え可能なロードロック室(予備真空室)、106は、2基の搬送アーム107が配置された真空搬送室、108、109は本発明の成膜装置である。搬送容器101は図示しない載置台を備えた搬入搬出ポートに外部から搬送され、大気搬送室102に接続された後、図示しない開閉機構により蓋が開けられて搬送アーム103により当該搬送容器101内からウエハが取り出される。次いでロードロック室104(105)内に搬入され当該室内を大気雰囲気から真空雰囲気に切り替え、その後搬送アーム107によりウエハが取り出されて成膜装置108、109の一方に搬入され、既述の成膜処理がされる。このように例えば5枚処理用の本発明の成膜装置を複数個例えば2個備えることにより、いわゆるALD(MLD)を高いスループットで実施することができる。

A substrate processing apparatus using the film forming apparatus described above is shown in FIG. In FIG. 27, 101 is a sealed transfer container called a hoop for storing 25 wafers, 102 is an atmospheric transfer chamber in which a