JP5517455B2 - Compensation of thermal suction in mass flow controllers - Google Patents

Compensation of thermal suction in mass flow controllers Download PDFInfo

- Publication number

- JP5517455B2 JP5517455B2 JP2008552289A JP2008552289A JP5517455B2 JP 5517455 B2 JP5517455 B2 JP 5517455B2 JP 2008552289 A JP2008552289 A JP 2008552289A JP 2008552289 A JP2008552289 A JP 2008552289A JP 5517455 B2 JP5517455 B2 JP 5517455B2

- Authority

- JP

- Japan

- Prior art keywords

- thermal

- sensor

- fluid

- mass flow

- flow controller

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000012530 fluid Substances 0.000 claims description 75

- 230000006870 function Effects 0.000 claims description 12

- 238000000034 method Methods 0.000 claims description 12

- 238000009529 body temperature measurement Methods 0.000 claims description 11

- 238000011144 upstream manufacturing Methods 0.000 claims description 6

- 238000009530 blood pressure measurement Methods 0.000 claims description 4

- 238000005259 measurement Methods 0.000 claims description 4

- 238000010521 absorption reaction Methods 0.000 claims description 3

- 238000012544 monitoring process Methods 0.000 claims description 3

- 238000010438 heat treatment Methods 0.000 claims description 2

- 239000007789 gas Substances 0.000 description 24

- 230000000694 effects Effects 0.000 description 13

- 230000001276 controlling effect Effects 0.000 description 4

- 238000001514 detection method Methods 0.000 description 3

- 238000013461 design Methods 0.000 description 2

- 230000005484 gravity Effects 0.000 description 2

- 230000033228 biological regulation Effects 0.000 description 1

- 238000004364 calculation method Methods 0.000 description 1

- 230000007423 decrease Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 238000013178 mathematical model Methods 0.000 description 1

- 230000001105 regulatory effect Effects 0.000 description 1

- 230000004044 response Effects 0.000 description 1

- 230000000630 rising effect Effects 0.000 description 1

- 229910001220 stainless steel Inorganic materials 0.000 description 1

- 239000010935 stainless steel Substances 0.000 description 1

- 238000012546 transfer Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05D—SYSTEMS FOR CONTROLLING OR REGULATING NON-ELECTRIC VARIABLES

- G05D7/00—Control of flow

- G05D7/06—Control of flow characterised by the use of electric means

-

- G—PHYSICS

- G05—CONTROLLING; REGULATING

- G05D—SYSTEMS FOR CONTROLLING OR REGULATING NON-ELECTRIC VARIABLES

- G05D7/00—Control of flow

- G05D7/06—Control of flow characterised by the use of electric means

- G05D7/0617—Control of flow characterised by the use of electric means specially adapted for fluid materials

- G05D7/0629—Control of flow characterised by the use of electric means specially adapted for fluid materials characterised by the type of regulator means

- G05D7/0635—Control of flow characterised by the use of electric means specially adapted for fluid materials characterised by the type of regulator means by action on throttling means

Landscapes

- Physics & Mathematics (AREA)

- General Physics & Mathematics (AREA)

- Engineering & Computer Science (AREA)

- Automation & Control Theory (AREA)

- Measuring Volume Flow (AREA)

- Details Of Flowmeters (AREA)

- Flow Control (AREA)

Description

質量流量コントローラ(MFC)における熱吸引(thermal siphoning)は、加熱された熱式流量センサとバイパスとの間における自由滞留によって生ずる連続的な気体の循環と言うことができる。熱吸引の結果、実際の出力流速がゼロである場合でも、流速がゼロでない出力信号が発生する可能性があり、ゼロ点ドリフトと似ている。MFCの設計の中には、質量流量コントローラを垂直に設置すると熱吸引効果が一層発生し易くなる場合があり、流速を制御しようとしている流体の分子重量および圧力に比例して変動する虞れがある。 Thermal siphoning in a mass flow controller (MFC) can be referred to as continuous gas circulation caused by free residence between a heated thermal flow sensor and a bypass. As a result of heat suction, even when the actual output flow velocity is zero, an output signal with a non-zero flow velocity may be generated, which is similar to zero point drift. In some MFC designs, if the mass flow controller is installed vertically, the thermal suction effect may be more likely to occur and may vary in proportion to the molecular weight and pressure of the fluid whose flow rate is to be controlled. is there.

質量流量コントローラにおけるゼロ点較正がずれる原因となることに加えて、熱吸引は、質量流量コントローラの質量流量メータのスパン即ちダイナミック・レンジの較正ずれも起こす虞れがある。 In addition to causing the zero point calibration in the mass flow controller to shift, thermal suction can also cause calibration misalignment of the mass flow meter span or dynamic range of the mass flow controller.

熱式質量流量コントローラにおける熱吸引効果を低減する、またはこれを補償する方法およびシステムが求められている。 There is a need for a method and system that reduces or compensates for the effect of heat suction in a thermal mass flow controller.

流体の流量を制御する熱式質量流量コントローラは、流体を受けるように構成されている導管と、流体が導管内を通過する際に、流体の圧力を測定するように構成されている圧力センサと、流体の周囲温度を測定するように構成されている温度センサと、流体の流速を表す出力を発生するように構成されている熱センサとを含む。熱式質量流量コントローラは、更に、熱センサからの出力、圧力センサによって測定した圧力、および温度センサによって測定した周囲温度を監視し、熱吸引によって起こる熱センサの出力のずれを補償するように、導管内における流体の流量を規制するように構成されている制御システムを含む。 A thermal mass flow controller for controlling fluid flow includes a conduit configured to receive the fluid and a pressure sensor configured to measure the pressure of the fluid as the fluid passes through the conduit. A temperature sensor configured to measure the ambient temperature of the fluid, and a thermal sensor configured to generate an output representative of the fluid flow rate. The thermal mass flow controller further monitors the output from the thermal sensor, the pressure measured by the pressure sensor, and the ambient temperature measured by the temperature sensor to compensate for thermal sensor output deviations caused by thermal suction. A control system configured to regulate a flow rate of fluid in the conduit;

熱式質量流量コントローラにおいて熱吸引を補償する方法について記載する。熱式質量流量コントローラは、導管の入口および出口の間において流体の流動を可能にするように構成されている導管と、流体の流速を表す出力を発生するように構成されている熱センサとを含む。本方法は、流体の圧力および流体の周囲温度の測定値を監視する動作と、熱吸引によって起こる熱センサの出力のずれを検出する動作と、検出したずれを補償するように、導管の入口に流入し導管の出口から流出する流体の流量を規制する動作とを含む。 A method for compensating for thermal suction in a thermal mass flow controller is described. The thermal mass flow controller includes a conduit configured to allow fluid flow between the inlet and outlet of the conduit and a thermal sensor configured to generate an output representative of the fluid flow rate. Including. The method involves monitoring the fluid pressure and fluid ambient temperature measurements, detecting thermal sensor output deviations caused by thermal suction, and compensating for the detected deviations at the inlet of the conduit. Regulating the flow rate of the fluid flowing in and flowing out from the outlet of the conduit.

熱式質量流量コントローラにおける熱吸引を大幅に低減する、またはこれを補償するシステムおよび方法について記載する。 Systems and methods are described that significantly reduce or compensate for thermal suction in a thermal mass flow controller.

図1Aおよび図1Bは、流体の質量流速を測定し制御する典型的な熱式MFCの動作を模式的に示し、更に図1Bに示すようにMFCを垂直に取り付けたときに発生する可能性がある熱吸引も示す。図1Aは、水平に取り付けた熱式MFCを示し、一方図1Bは、図1Aに示すMFCと同じ熱式MFCを示すが、垂直に取り付けられている。全体像では、熱式MFCは、流体の熱特性を用いて、流体が流れてセンサを通過する際における加熱センサの温度変化を監視することによって、流体の質量流速を測定することができる。熱式MFCは、通例、実際には流体の質量流速を測定する熱式質量流量計と、測定流量が所望の流量設定点に等しくなるように、流体の流速を規制する制御アセンブリ(弁と、弁の作動を制御する電子制御回路とを含む)とを含めばよい。通例、熱MFCは、気体および蒸気の質量流速を測定すると考えられるが、気体および蒸気以外の流体の流速も測定することができる。 1A and 1B schematically illustrate the operation of a typical thermal MFC that measures and controls the mass flow rate of the fluid, and can occur when the MFC is installed vertically as shown in FIG. 1B. Some thermal suction is also shown. FIG. 1A shows a thermal MFC mounted horizontally, while FIG. 1B shows the same thermal MFC as the MFC shown in FIG. 1A, but mounted vertically. In general terms, a thermal MFC can measure the mass flow rate of a fluid by using the thermal properties of the fluid to monitor the temperature change of the heating sensor as the fluid flows through the sensor. Thermal MFCs typically include a thermal mass flow meter that actually measures the mass flow rate of the fluid, and a control assembly that regulates the fluid flow rate so that the measured flow rate is equal to the desired flow set point (valve, And an electronic control circuit for controlling the operation of the valve). Typically, thermal MFC is considered to measure the mass flow rates of gases and vapors, but the flow rates of fluids other than gases and vapors can also be measured.

図1Aを参照すると、熱式MFC100は、熱式質量流量センサ・アセンブリ110、流速を測定/制御する流体を入口122において受けるように構成されている導管または流動本体(flow body)、および導管120内部にあるバイパス130を含むことができる。更に、熱式MFC100は、弁140、および導管120の出口123からの流体の流れを制御して供給するように、弁140の動作を制御する制御システム150を含むことができる。

Referring to FIG. 1A, a

導管120または流動本体は、主流路即ちチャネル124を規定することができ、少なくとも部分的に、センサ受容壁即ちセンサ受容面170と接している。図示する実施形態では、センサ受容面170は、主流路124と実質的に平行となって示されている。導管120の入口122を通ってMFCに導入される流体の大部分は、主流路124を通過することができる。比較的少量の流体が、バイパス130によって流れを変えられ、熱式質量流量センサ・アセンブリ110を通過することができ、バイパス130の下流で主流路124に再度入ることができる。バイパス130は、圧力降下バイパスとし、主流路124間に圧力低下を発生し、流入する流体に作用して、比較的少量が熱式質量流量アセンブリを通過するようにするとよい。センサ管200の入口および出口は、主流路124の入口および出口と一致するとよく、したがって、バイパス130間の圧力降下は、センサ管200間の圧力降下と同一となることができる。

The

熱式質量流量センサ・アセンブリ110は、導管120の境界の少なくとも一部を形成するセンサ受容面170に取り付けることができる。熱式質量流量センサ・アセンブリ110は、流入する流体の方向転換した部分を、センサ200の入口230および出口240間にある熱センサ内に流入させるように構成されている熱センサ200、センサ管を加熱するように構成されているセンサ・ヒータ、およびセンサに沿った2箇所以上の場所の間で温度差を測定するように構成されている温度測定システムを含むことができる。通例、熱センサ200は、センサ管としてもよい。センサ管200は、壁が薄く、小径の毛細管とすればよく、ステンレス鋼で作ればよいが、センサ管200には異なるサイズ、外形、および材料も用いることができる。

The thermal mass

センサ管200は、図1Aでは主流路に対して平行に水平方向に配置されて示されている熱検知部210、および図1Aでは垂直に示されている2本の脚部212を含むことができる。1対の抵抗性エレメント250および251が、熱検知部210に沿った異なる場所において、管200の熱検知部210と熱的に接触するように配置することができ、センサ管ヒータおよび温度測定システムの一部の双方として機能することができる。図1Aに示すように、抵抗性エレメント250および251は、抵抗性コイルとするとよく、これらは管の熱検知部210に沿った2箇所の場所、即ち、一方は上流側(250)、他方は下流側(251)において管200の周囲に巻回されている。センサ管200は、電流を抵抗性エレメントに印加することによって加熱することができる。このように、抵抗性エレメントは、管のヒータとして機能することができる。

The

センサ管の入口に導入した流体が、実質的一定の流速で、加熱されたセンサ管を通過するに連れて、上流側エレメント250に比較して、下流側抵抗性エレメント251には増々多くの熱を移転させることができる。上流側のコイル250は、流体流によって冷却され、その熱の一部を、傍らを流れる流体に与えることができ、下流側コイル251は、加熱され、流体流に与えられたこの熱の一部を取り込むことができる。その結果、このようにして温度差ΔTを2つのエレメント間に生じさせることができ、センサ管を通過する流体の分子数(即ち、流体の質量)の尺度を提供することができる。温度差によって生ずる抵抗性エレメントの各々の抵抗変化を測定すると、温度差を判定することができ、その結果、流体の質量流速の関数として、質量流量計から出力信号が得られる。この出力信号は電圧信号とするとよいが、他の種類の信号も、熱式流量センサの出力には用いることができる。

As the fluid introduced at the inlet of the sensor tube passes through the heated sensor tube at a substantially constant flow rate, the downstream

熱センサ管をある方位で取り付ける場合、特に、水平方向以外の方向に熱センサ部210を向ける程、センサ管が加熱されるに連れてセンサ管内部で発生する熱勾配が原因となって、熱吸引が発生する可能性がある。以下に説明するように、熱吸引は、図1Bに示すように制御弁が完全に閉鎖している場合であっても、垂直に取り付けたMFCには発生する可能性がある。

When mounting the heat sensor tube in a certain direction, the heat gradient is generated in the sensor tube as the sensor tube is heated, especially as the

加熱されたセンサ管の表面から気体に熱が移転するにつれて、加熱されたセンサ管内部にある気体の温度が上昇し、気体の密度が減少すると考えられる。バイパス区域内にある、冷たく密度が高い気体は、重力によって下降させられると考えられる。一方、これによって、加熱されたセンサ管内にある熱く軽い気体は上昇させられると考えられる。バイパス区域が十分に冷たい場合、加熱されたセンサ管から上昇する熱い気体は再度冷却し下降する。このように、MFC内部における気体の連続的な循環は、一般には熱吸引と呼ばれており、出力流がゼロとなるべく制御弁を完全に閉じても、発生する。 It is believed that as heat is transferred from the heated sensor tube surface to the gas, the temperature of the gas inside the heated sensor tube increases and the density of the gas decreases. The cold, dense gas in the bypass area is thought to be lowered by gravity. On the other hand, this is believed to raise the hot and light gas in the heated sensor tube. If the bypass area is sufficiently cold, the hot gas rising from the heated sensor tube cools and falls again. Thus, the continuous circulation of the gas inside the MFC is generally called heat suction, and occurs even when the control valve is completely closed so that the output flow becomes zero.

図1Aに示すように、MFCを水平に取り付けると、対流力を合わせると0になると考えられるので、熱吸引は見られない。センサ管の水平区間210は、対流力を発生せず、2本の垂直脚部212が発生する対流力が相殺するので、浮力の合計はゼロになると考えられる。

As shown in FIG. 1A, when the MFC is mounted horizontally, it is considered that when the convection force is combined, the heat absorption is not seen. The

図1Bに示すように、MFCを90度回転させて垂直に取り付けると、センサ脚部212はもはや対流力を発生することはできない。しかしながら、熱検知部210がヒータ・コイルを内蔵しており、この状態では対流力を発生すると考えられる。何故なら、この場合熱検知部210は、水平ではなく、垂直に向けられているからである。バイパスが加熱されないので、対流の対立(convective opposition)がなく、熱吸引は発生しないと考えられる。

As shown in FIG. 1B, when the MFC is rotated 90 degrees and mounted vertically, the

一般に、熱吸引は、熱センサ出力信号におけるずれの原因となる虞れがある。熱吸引は、ゼロのずれを起こす、即ち、無出力を非ゼロ信号にずらす虞れがある。また、熱吸引は、スパンまたはダイナミック・レンジ、即ち、意図する最大流速までの質量流量計の関連する測定範囲がカバーする流速のずれを起こす虞れもある。その結果、実際の流量測定値は、流体の入口圧力および性質の関数とはならない場合がある。ゼロおよびスパン(ダイナミック・レンジ)に対する熱吸引の効果は、入口圧力および気体密度が高い程、大きくなると考えられる。 In general, heat suction may cause a shift in the heat sensor output signal. Thermal suction may cause a zero shift, i.e., shift no output to a non-zero signal. Thermal suction can also cause a shift in the flow rate covered by the span or dynamic range, ie the relevant measurement range of the mass flow meter up to the intended maximum flow rate. As a result, the actual flow measurement may not be a function of the fluid inlet pressure and nature. The effect of heat suction on zero and span (dynamic range) is believed to increase with higher inlet pressure and gas density.

熱吸引は、グラスホフ数(Gr)によって支配されると考えられる。通例、グラスホフ数は、熱吸引問題の激しさを測定するために用いることができる。グラスホフ数は、浮力の粘性力の二乗に対する比であり、一般に、センサ管周囲における自由流体熱移転を表すことができる。 It is considered that the heat suction is governed by the Grashof number (G r ). Typically, the Grashof number can be used to measure the severity of the heat suction problem. The Grashof number is the ratio of the buoyancy to the square of the viscous force and can generally represent free fluid heat transfer around the sensor tube.

具体的には、流体が気体である一実施形態では、グラスホフ数Gr(次元はない)は以下の式で示すことができる。 Specifically, in one embodiment where the fluid is a gas, the Grasshof number G r (no dimension) can be expressed by the following equation:

ここで、

g=重力定数

ρ=気体密度

α=気体熱体積膨張係数

T=気体温度

Ta=周囲温度

d=センサ管の内径、および

μ=気体粘度

である。

here,

g = gravity constant ρ = gas density α = gas thermal volume expansion coefficient T = gas temperature Ta = ambient temperature d = inner diameter of sensor tube, and μ = gas viscosity.

式(1)から分かるように、熱吸引に影響を及ぼす主要な要因には、気体密度、およびセンサ管の直径が含まれると考えられる。式(1)は、MFCにおけるセンサ管の内径を短くすれば、一般に熱吸引の効果が低減できることを示すが、このような小さな直径を有する管を製造することは難しく実用的でない場合もあり、更にMFCの設計のダイナミック・レンジを狭める可能性がある。MFCの取付姿勢は、熱吸引に大きな効果があるが、この効果はグラスホフ数の対象にはならない。 As can be seen from equation (1), the main factors affecting the heat suction are thought to include gas density and sensor tube diameter. Equation (1) shows that reducing the inner diameter of the sensor tube in the MFC generally reduces the effect of heat suction, but it may be difficult and impractical to manufacture a tube having such a small diameter, In addition, the dynamic range of the MFC design may be reduced. Although the mounting posture of the MFC has a great effect on heat suction, this effect is not subject to the Grashof number.

理想気体法則を用いると、密度ρは、次の式で示される。 Using the ideal gas law, the density ρ is expressed by the following equation.

ここで、Mは気体分子重量、Pは気体の圧力、そしてRはガス法則定数である。式(2)を式(1)に代入すると、次の式が得られる。 Where M is the gas molecular weight, P is the gas pressure, and R is the gas law constant. Substituting equation (2) into equation (1) yields:

式(3)において、R、d、およびgは定数であり、α、μ、およびMは所与の気体について既知であり、周囲温度Taは温度センサによって測定し、TはTaに依存し、気体圧力Pは圧力センサによって測定する。つまり、グラスホフ数が決定される。 In the formula (3), R, d, and g are constants, alpha, mu, and M are known for a given gas, the ambient temperature T a is determined by the temperature sensor, T is dependent on T a The gas pressure P is measured by a pressure sensor. That is, the Grashof number is determined.

熱式流量センサのゼロ流量電圧信号Vzeおよび最大範囲流量電圧信号Vfsは、以下のように、グラスホフ数およびMFC取付姿勢/位置を用いる数学的モデルによって決定することができる。 The zero flow voltage signal Vze and the maximum range flow voltage signal V fs of the thermal flow sensor can be determined by a mathematical model using the Grasshof number and the MFC mounting orientation / position as follows.

式(4)および式(5)において、PosはMFC取付姿勢またはセンサ管の方位を示すフラグである。式(4)および式(5)は、更に、次のように一般化することができる。 In the equations (4) and (5), Pos is a flag indicating the MFC mounting posture or the sensor tube orientation. Equations (4) and (5) can be further generalized as follows.

前述の式(6)および式(7)において、Pは圧力センサによって測定することができ、Taは温度センサによって測定することができ、α、μ、Mは気体特性であり、Posは、所定の係数(factor)である。言い換えると、式(6)および式(7)は、VzeおよびVfsが、測定した圧力および測定した周囲温度の既知の経験的関数であることを示す。 In the above formulas (6) and (7), P can be measured by a pressure sensor, Ta can be measured by a temperature sensor, α, μ, and M are gas characteristics, and Pos is It is a predetermined factor. In other words, equations (6) and (7) show that V ze and V fs are known empirical functions of measured pressure and measured ambient temperature.

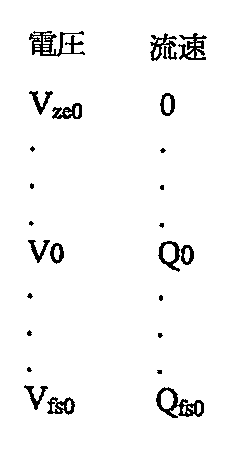

熱式MFCは、所定の固定圧力P0、固定周囲温度Ta0、および固定位置Pos0によって較正することができる。つまり、熱センサ出力電圧対流速の較正表は、次のように作成することができる。 The thermal MFC can be calibrated with a predetermined fixed pressure P 0 , a fixed ambient temperature T a0 , and a fixed position Pos 0 . That is, the calibration table of thermal sensor output voltage versus flow rate can be created as follows.

上の表において、熱センサ電圧V0は、較正圧力P0、較正周囲温度Ta0、および較正位置Pos0における流量Q0に対応する。 In the table above, the thermal sensor voltage V 0 corresponds to the calibration pressure P 0 , the calibration ambient temperature T a0 , and the flow rate Q 0 at the calibration position Pos 0 .

較正表は、制御システムに保存し、後の時点における流量較正に用いることができる。入口圧力、周囲温度、およびMFC取付位置が変化しない場合、較正表は変化せず、熱式流量センサの電圧出力に基づいて、流速を判定するために直接用いることができる。しかしながら、入口圧力および/または周囲温度および/またはMFC取付位置が変化した場合、熱式流量センサの電圧出力は、熱吸引のためにずれる可能性がある。これが発生した場合、較正表はもはや正確でない、即ち、有効でないと考えられる。VzeおよびVfsは式(6)および式(7)にしたがって変化する、即ち、ずれることは分かっているので、熱吸引効果によって起こる熱式流量センサの電圧出力のずれを補償することができる。 The calibration table can be stored in the control system and used for flow rate calibration at a later time. If the inlet pressure, ambient temperature, and MFC mounting position do not change, the calibration table does not change and can be used directly to determine the flow rate based on the voltage output of the thermal flow sensor. However, if the inlet pressure and / or ambient temperature and / or the MFC mounting position change, the voltage output of the thermal flow sensor may shift due to heat suction. If this occurs, the calibration table is no longer accurate, i.e., is not valid. Since V ze and V fs vary according to equations (6) and (7), ie, are known to deviate, it is possible to compensate for the deviation in voltage output of the thermal flow sensor caused by the thermal suction effect. .

熱式流量センサの電圧出力に対する単純な線形補償は、次のように定式化することができる。 A simple linear compensation for the voltage output of a thermal flow sensor can be formulated as follows:

1.入口圧力がP1、周囲温度がT1、新しいMFC取付位置がPos1、そして熱式流量センサの出力電圧がV1であると仮定する。 1. Assume that the inlet pressure is P 1 , the ambient temperature is T 1 , the new MFC mounting position is Pos 1 , and the thermal flow sensor output voltage is V 1 .

2.ゼロ流量電圧をVze1、最大目盛流量電圧をVfs1として、式(6)および式(7)にしたがって計算する。 2. The zero flow rate voltage is V ze1 and the maximum scale flow rate voltage is V fs1 , and calculation is performed according to Equation (6) and Equation (7).

3.以下の式(8)または式(9)を用いて、熱吸引を補償した熱センサ出力電圧V1’を計算する。 3. Using the following formula (8) or formula (9), the thermal sensor output voltage V 1 ′ compensated for thermal suction is calculated.

4.較正表を検索して、補償熱センサ電圧出力V1’に基づいて、対応する流速を見つける。 4). A calibration table is searched to find the corresponding flow rate based on the compensated thermal sensor voltage output V 1 ′.

以上の補償方法は、線形および非線形双方の方法を含み、式(6)および式(7)に基づいて、熱式流量センサ電圧出力に対する熱吸引の効果を補償するために用いることができる多くの補償方法の1つに過ぎない。式(1)から式(9)を用いることによって、そして入口圧力、周囲温度、およびMFC取付位置に対する観察を用いることによって、熱吸引によって起こる熱式流量センサの電圧出力のずれを著しく低減する、または補償することができる。即ち、MFCの中に、圧力および周囲/入口温度を測定する圧力センサおよび温度センサを含ませることによって、熱式MFCを垂直に取り付けると、特に大口径の熱式質量流量センサでは、熱吸引効果を大幅に低減することができる。制御システムは、熱吸引によって起こる熱式流量センサの電圧出力を大幅に低減するまたは補償するような方策で流体の流量を規制するように、圧力および温度測定値を監視するように較正することができる。 The above compensation methods include both linear and non-linear methods, and can be used to compensate for the effects of thermal suction on the thermal flow sensor voltage output based on equations (6) and (7). It is only one compensation method. By using equations (1) through (9) and by using observations on inlet pressure, ambient temperature, and MFC mounting position, the voltage output deviation of the thermal flow sensor caused by thermal suction is significantly reduced. Or you can compensate. That is, when a thermal MFC is mounted vertically by including a pressure sensor and a temperature sensor for measuring pressure and ambient / inlet temperature in the MFC, especially in a large-diameter thermal mass flow sensor, the thermal suction effect Can be greatly reduced. The control system may be calibrated to monitor pressure and temperature measurements to regulate fluid flow in a manner that significantly reduces or compensates for the voltage output of the thermal flow sensor caused by thermal suction. it can.

図2Aは、圧力センサおよび温度センサを熱式MFC上に含ませることによって、そして圧力および温度測定値を監視して、熱吸引効果を大幅に低減することによって、熱吸引によって起こる熱式流量センサの出力信号のずれを大幅に低減するまたは補償するように設計した熱式MFC300を示す。

FIG. 2A shows a thermal flow sensor caused by thermal suction by including pressure and temperature sensors on the thermal MFC and by monitoring pressure and temperature measurements to greatly reduce the thermal suction effect. FIG. 3 shows a

全体像では、熱式MFC300は、熱式質量流量センサ310、入口322において、流速を測定/制御している流体を受けるように構成されており、流体が流出する出口323を有する導管320、および導管320内部にあるバイパス330を含む。熱式MFC300は、更に、弁340、ならびに導管320の入口322に流入し出口323から流出する流体の流量を規制するように弁340の動作を制御する制御システム370も含む。熱式流量センサ管は、ゼロ流量電圧信号Vzeおよび最大メモリ電圧信号Vfsを有することができ、入口流体圧力、入口流体温度、および加熱した流量センサ管の方位の関数とすることができる。

In overview, the

熱式MFC300は、更に、温度測定システム360、圧力センサ380、および温度センサ390も含む。温度測定システム360は、加熱した流量センサ管に沿った2箇所以上の場所間における温度差を測定するように構成されている。圧力センサ380は、流体が主流路に沿って流れる際に、流体の圧力Pを測定するように構成されている。温度センサ390は、流体の周囲温度Taを測定するように構成されている。熱式流量センサは、測定した温度差を電圧出力信号Vに変換するように構成することができ、電圧出力信号を検出するように構成されている電圧検出器を含むことができる。

熱式流量センサによる流速測定、圧力センサによる圧力測定、および温度センサによる温度測定に応答して、制御システム370は、導管320の入口に流入し出口から流出する流体の流量を規制し、熱式流量センサの電圧出力において検出されるずれを実質的に排除するまたは補償できるように構成されている。

In response to the flow rate measurement by the thermal flow sensor, the pressure measurement by the pressure sensor, and the temperature measurement by the temperature sensor, the

圧力センサ380は、熱式流量センサ310の下流側または上流側のいずれにも取り付けることができる。図2Bは、圧力センサ380および温度センサ390が熱式MFC上に取り付けられ、圧力センサ380が熱式流量センサ310の下流側に位置する熱式MFCを示す。

The

要約すると、入口圧力および周囲温度情報を用いて熱式流量センサの出力信号のずれを補償することによって、熱式質量流量コントローラにおける熱吸引効果を大幅に低減するシステムおよび方法について説明した。 In summary, a system and method have been described that significantly reduce the thermal suction effect in a thermal mass flow controller by compensating for deviations in the output signal of the thermal flow sensor using inlet pressure and ambient temperature information.

以上、MFCにおいて熱吸引を実質的に排除する装置および方法のある種の実施形態について説明したが、これらの実施形態において暗示される概念は、他の実施形態においても同様に用いられることは言うまでもない。本願の保護は、以下に続く特許請求の範囲のみに限定される。 While certain embodiments of the apparatus and method for substantially eliminating heat suction in MFC have been described, it will be appreciated that the concepts implied in these embodiments may be used in other embodiments as well. Yes. The protection of this application is limited only to the claims that follow.

これらの特許請求の範囲において、単数とした要素に言及する場合、具体的にそのように述べられていない限り、「1つのみ」を意味することを意図しているのではなく、「1つ以上」を意味するものとする。本開示全体を通じて記載されている種々の実施形態の要素と構造的および機能的に等価であり、当業者には周知であるまたは今後周知になる要素は、ここで引用したことにより、明示的に本願にも含まれるものとし、特許請求の範囲に包含されることを意図する。更に、ここに開示したいずれもが、かかる開示が明示的に特許請求の範囲に明記されているか否かには係わらず、公衆(the public)に献呈されることは意図していない。いずれの請求項の要素も、当該要素が「するための手段」という句を用いて明示的に明記されていなければ、または方法の請求項の場合、当該要素が「するためのステップ」という句を用いて明記されていなければ、35U.S.C.§112、第6節の規程にしたがって解釈しないこととする。 In these claims, references to singular elements are not intended to mean "one" unless specifically stated so, but "one" It means “above”. Elements that are structurally and functionally equivalent to the elements of the various embodiments described throughout this disclosure and that are well known or will become known to those skilled in the art are hereby expressly incorporated by reference. It is intended to be included in the present application and is intended to be covered by the claims. Furthermore, nothing disclosed herein is intended to be dedicated to the public, whether or not such disclosure is explicitly recited in the claims. Any claim element is not explicitly stated with the phrase “means to do” or, in the case of a method claim, the phrase “step to do” Unless otherwise specified using 35U. S. C. It shall not be interpreted in accordance with the regulations of §112, section 6.

Claims (16)

前記流体を受けるように構成されている導管と、

前記流体が前記導管内を通過する際に、前記流体の圧力を測定するように構成されている圧力センサと、

前記流体の周囲温度を測定するように構成されている温度センサと、

前記流体の流速を表す出力を発生するように構成されている熱センサであって、前記熱センサの出力は電圧出力から成る、熱センサと、

前記熱センサからの出力、前記圧力センサによって測定した圧力、および前記温度センサによって測定した温度を監視し、熱吸引によって起こる前記熱センサの出力のずれを補償し、前記導管内における流体の流量を調節するように構成されている制御システムと、

を備え、

前記熱センサは、加熱すると、前記流体が当該加熱されたセンサ内を通過する際に温度差を発生するように構成されており、前記温度差を測定するように構成されている温度測定システム、及び、管状外形を有する熱センサ管を含み、かつ、前記熱センサは、前記測定した温度差を前記電圧出力に変換するように構成されており、

前記制御システムは、流体流がゼロのときの電圧出力を表すゼロ流量電圧Vzeと、流体流が最大目盛のときの電圧出力を表す最大目盛流量電圧Vfsとによって前記熱センサを較正するように構成されており、

VzeおよびVfsは、前記圧力センサによって測定する圧力と、前記温度センサによって測定する温度との既知の経験的関数であり、

VzeおよびVfsは、更に、前記測定した圧力および温度に依存するグラスホフ数Grの既知の経験的関数であり、

前記グラスホフ数Grは、次の式で示され、

αは、前記流体の気体熱体積膨張係数であり、

Taは、前記温度センサによって測定した周囲温度であり、

Tは、前記流体の温度であり、Taに依存し、

dは、前記熱センサ管の直径であり、

Mは、前記流体の気体分子重量であり、

Pは、前記圧力センサによって測定した圧力であり、

μは、前記流体の粘度であり、

Rは、普遍的ガス法則定数である、

ことを特徴とする熱式質量流量コントローラ。 A thermal mass flow controller for controlling the flow rate of fluid,

A conduit configured to receive the fluid;

A pressure sensor configured to measure the pressure of the fluid as it passes through the conduit;

A temperature sensor configured to measure an ambient temperature of the fluid;

A thermal sensor configured to generate an output representative of the flow rate of the fluid, wherein the output of the thermal sensor comprises a voltage output;

The output from the thermal sensor, the pressure measured by the pressure sensor, and the temperature measured by the temperature sensor are monitored to compensate for deviations in the output of the thermal sensor caused by thermal suction, and the fluid flow rate in the conduit A control system configured to regulate;

With

The thermal sensor is configured to generate a temperature difference when heated when the fluid passes through the heated sensor, and a temperature measurement system configured to measure the temperature difference; And a thermal sensor tube having a tubular outer shape, and the thermal sensor is configured to convert the measured temperature difference into the voltage output,

The control system calibrates the thermal sensor with a zero flow voltage V ze representing a voltage output when the fluid flow is zero and a maximum scale flow voltage V fs representing a voltage output when the fluid flow is at a maximum scale. Is composed of

V ze and V fs are known empirical functions of the pressure measured by the pressure sensor and the temperature measured by the temperature sensor;

V ze and V fs are further known empirical functions of the Grashof number G r depending on the measured pressure and temperature,

The Grashof number G r is expressed by the following equation:

α is the gas thermal volume expansion coefficient of the fluid,

T a is the ambient temperature measured by the temperature sensor,

T is the temperature of the fluid, depending on the T a,

d is the diameter of the thermal sensor tube;

M is the gas molecular weight of the fluid;

P is a pressure measured by the pressure sensor,

μ is the viscosity of the fluid,

R is the universal gas law constant,

A thermal mass flow controller.

VzeおよびVfsは、更に、主流路に対する前記熱センサ管の方位に依存することを特徴とする熱式質量流量コントローラ。 The thermal mass flow controller of claim 1,

V ze and V fs further thermal mass flow controllers, characterized in that depending on the orientation of the thermal sensor tube for the main channel.

前記熱センサ管の方位は、パラメータPosによって表され、

ここで、VzeおよびVfsは、既知の経験的関数fze(P,Ta,α,μ,M,Pos)およびffs(P,Ta,α,μ,M,Pos)によってそれぞれ表されることを特徴とする熱式質量流量コントローラ。 The thermal mass flow controller of claim 2,

The orientation of the thermal sensor tube is represented by the parameter Pos,

Here, V ze and V fs are respectively represented by known empirical functions f ze (P, T a , α, μ, M, Pos) and f fs (P, T a , α, μ, M, Pos), respectively. A thermal mass flow controller characterized by being represented.

前記制御システムは、更に、対応する流速0,...,Q0,...,およびQfs0における前記出力電圧の複数の較正値Vze0,...V0,...Vfs0を計算し格納することによって、較正圧力P0、較正周囲温度T0、および較正方位Pos0において、前記熱センサ出力を較正するように構成されており、

前記制御システムは、更に、前記複数の格納した較正値に基づいて、熱吸引によって起こる前記熱センサ出力のずれを補償するように構成されていることを特徴とする熱式質量流量コントローラ。 The thermal mass flow controller of claim 3,

The control system further includes a corresponding flow rate 0,. . . , Q 0 ,. . . , And Q fs0, a plurality of calibration values V ze0,. . . V 0,. . . Configured to calibrate the thermal sensor output at a calibration pressure P 0 , calibration ambient temperature T 0 , and calibration orientation Pos 0 by calculating and storing V fs0 ;

The thermal mass flow controller, wherein the control system is further configured to compensate for a shift in the thermal sensor output caused by thermal suction based on the plurality of stored calibration values.

前記制御システムは、更に、熱吸引を補償した熱センサの電圧出力V1を計算するために、圧力、温度、および出力電圧のそれぞれの測定値P1、TV1、およびV1において、前記既知の経験的関数fze(P,Ta,α,μ,M,Pos)およびffs(P,Ta,α,μ,M,Pos)を用いて、ゼロ流量電圧Vze1および最大目盛電圧Vfs1を計算するように構成されており、

前記制御システムは、更に、前記複数の格納した較正値を検索して前記計算したV1’に基づいて対応する流速を求めることによって、熱吸引を補償した流速を判定するように構成されていることを特徴とする熱式質量流量コントローラ。 The thermal mass flow controller of claim 4,

The control system is further configured to calculate the voltage output V 1 of the thermal sensor compensated for heat absorption at each of the measured values P 1 , TV 1 , and V 1 of the pressure, temperature, and output voltage. Using the empirical functions f ze (P, T a , α, μ, M, Pos) and f fs (P, T a , α, μ, M, Pos), the zero flow voltage V ze1 and the maximum scale voltage Configured to calculate V fs1 ,

The control system is further configured to determine a flow rate compensated for thermal suction by retrieving the plurality of stored calibration values and determining a corresponding flow rate based on the calculated V 1 ′. A thermal mass flow controller.

前記制御システムは、線形補間を実行することにより、熱吸引によって起こるずれを補償するように構成されており、

前記制御システムは、以下の式を用いて、Vze1、Vfs1に関してV1’を計算するように構成されていることを特徴とする熱式質量流量コントローラ。

The control system is configured to compensate for deviations caused by thermal suction by performing linear interpolation;

A thermal mass flow controller, wherein the control system is configured to calculate V 1 ′ with respect to V ze1 and V fs1 using the following equations:

1対の感熱抵抗性エレメントであって、各々、当該エレメントの温度の関数として変動する抵抗を有する、感熱抵抗性エレメントと、

各エレメントの抵抗を測定することにより、前記エレメントの各々の温度を判定するように構成されている測定回路と、

を備えていることを特徴とする熱式質量流量コントローラ。 The thermal mass flow controller of claim 1, wherein the temperature measurement system comprises:

A pair of heat sensitive resistive elements, each having a resistance that varies as a function of the temperature of the element;

A measurement circuit configured to determine the temperature of each of the elements by measuring the resistance of each element;

A thermal mass flow controller comprising:

前記流体の圧力および前記流体の周囲温度の測定値を監視する動作と、

熱吸引によって起こる前記熱センサの出力のずれを検出する動作と、

前記検出したずれを補償するように、前記導管の入口に流入し前記導管の出口から流出する前記流体の流量を調節する動作と、

を備え、

前記流体の流量を調節する動作は、

流体流がゼロのときの電圧出力を表すゼロ流量電圧Vzeと、流体流が最大目盛のときの電圧出力を表す最大目盛流量電圧Vfsとによって前記熱センサを較正する動作であって、VzeおよびVfsは、前記圧力の測定値と、前記周囲温度の測定値との既知の経験的関数であり、前記熱センサの出力は、対応する流速0,...,Q0,...,及びQfs0における前記出力電圧の複数の較正値Vze0,...V0,...Vfs0を計算し格納し、前記複数の格納した較正値に基づいて熱吸引によって起こる前記熱センサ出力のずれを補償することによって、較正圧力P0、較正周囲温度T0、および較正方位Pos0において較正され、ゼロ流量電圧Vzeおよび最大目盛流量電圧Vfsは、圧力、温度、および出力電圧のそれぞれの測定値P1、T1、およびV1において、熱吸引を補償した熱センサ電圧出力V1’を計算するために、既知の経験的関数fze(P,Ta,α,μ,M,Pos)およびffs(P,Ta,α,μ,M,Pos)を用いて計算される、動作と、

前記複数の格納した較正値を検索して前記計算したV1’に基づいて対応する流速を求めることによって、熱吸引を補償した流速を判定する動作と、

を含み、ここで、

Pは、前記流体の圧力であり、

T a は、前記流体の周囲温度であり、

αは、前記流体の気体熱体積膨張係数であり、

μは、前記流体の粘度であり、

Mは、前記流体の気体分子重量であり、

Posは、前記熱式質量流量コントローラの取付姿勢、又は、前記熱センサの方位である、

ことを特徴とする方法。 A method for compensating thermal suction in a thermal mass flow controller that controls fluid flow, wherein the thermal mass flow controller is configured to allow flow of the fluid between an inlet and an outlet of the conduit And a thermal sensor configured to generate an output representative of the fluid flow rate;

Monitoring the measured pressure of the fluid and the ambient temperature of the fluid;

Detecting the deviation of the output of the thermal sensor caused by thermal suction;

Adjusting the flow rate of the fluid flowing into and out of the conduit inlet to compensate for the detected deviation;

With

The operation of adjusting the flow rate of the fluid includes:

The operation of calibrating the thermal sensor with a zero flow voltage V ze representing a voltage output when the fluid flow is zero and a maximum scale flow voltage V fs representing a voltage output when the fluid flow is a maximum scale, ze and V fs are known empirical functions of the pressure measurement and the ambient temperature measurement , and the output of the thermal sensor has a corresponding flow rate of 0,. . . , Q 0 ,. . . , And Q fs0, a plurality of calibration values V ze0,. . . V 0,. . . V fs0 is calculated and stored, and the calibration pressure P 0 , calibration ambient temperature T 0 , and calibration orientation Pos 0 are compensated for by compensating for the thermal sensor output shift caused by thermal suction based on the plurality of stored calibration values. The zero flow voltage V ze and the maximum graduation flow voltage V fs are calibrated at, and the thermal sensor voltage output compensated for thermal suction at each of the measured values P 1 , T 1 , and V 1 of pressure, temperature, and output voltage. To calculate V 1 ′ , using the known empirical functions f ze (P, T a , α, μ, M, Pos) and f fs (P, T a , α, μ, M, Pos) Calculated, behavior,

Determining the flow velocity compensated for thermal suction by searching the plurality of stored calibration values and determining a corresponding flow velocity based on the calculated V 1 ′ ;

Where, where

P is the pressure of the fluid;

T a is the ambient temperature of the fluid,

α is the gas thermal volume expansion coefficient of the fluid,

μ is the viscosity of the fluid,

M is the gas molecular weight of the fluid;

Pos is the mounting posture of the thermal mass flow controller, or the orientation of the thermal sensor,

A method characterized by that.

Applications Claiming Priority (3)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| US11/340,260 | 2006-01-26 | ||

| US11/340,260 US7467027B2 (en) | 2006-01-26 | 2006-01-26 | Compensation for thermal siphoning in mass flow controllers |

| PCT/US2006/041153 WO2007086960A1 (en) | 2006-01-26 | 2006-10-19 | Compensation for thermal siphoning in mass flow controllers |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2009524821A JP2009524821A (en) | 2009-07-02 |

| JP5517455B2 true JP5517455B2 (en) | 2014-06-11 |

Family

ID=37635799

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008552289A Expired - Fee Related JP5517455B2 (en) | 2006-01-26 | 2006-10-19 | Compensation of thermal suction in mass flow controllers |

Country Status (7)

| Country | Link |

|---|---|

| US (1) | US7467027B2 (en) |

| JP (1) | JP5517455B2 (en) |

| KR (1) | KR101303653B1 (en) |

| DE (1) | DE112006003655B4 (en) |

| GB (1) | GB2446335B (en) |

| TW (1) | TWI417697B (en) |

| WO (1) | WO2007086960A1 (en) |

Families Citing this family (33)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US7222029B2 (en) * | 2004-07-08 | 2007-05-22 | Celerity, Inc. | Attitude insensitive flow device system and method |

| US7409871B2 (en) * | 2006-03-16 | 2008-08-12 | Celerity, Inc. | Mass flow meter or controller with inclination sensor |

| US8219329B2 (en) * | 2006-05-26 | 2012-07-10 | Horiba Stec, Co., Ltd. | Thermal type mass flow meter, and thermal type mass flow control device |

| ITMO20060202A1 (en) * | 2006-06-21 | 2007-12-22 | Galliano Bentivoglio | GUN TO DELIVER LIQUID FUEL |

| US8986253B2 (en) | 2008-01-25 | 2015-03-24 | Tandem Diabetes Care, Inc. | Two chamber pumps and related methods |

| US8408421B2 (en) | 2008-09-16 | 2013-04-02 | Tandem Diabetes Care, Inc. | Flow regulating stopcocks and related methods |

| AU2009293019A1 (en) | 2008-09-19 | 2010-03-25 | Tandem Diabetes Care Inc. | Solute concentration measurement device and related methods |

| JP4705140B2 (en) * | 2008-10-06 | 2011-06-22 | 株式会社堀場エステック | Mass flow meter and mass flow controller |

| JP2010169657A (en) * | 2008-12-25 | 2010-08-05 | Horiba Stec Co Ltd | Mass flow meter and mass flow controller |

| US8573027B2 (en) | 2009-02-27 | 2013-11-05 | Tandem Diabetes Care, Inc. | Methods and devices for determination of flow reservoir volume |

| US9250106B2 (en) | 2009-02-27 | 2016-02-02 | Tandem Diabetes Care, Inc. | Methods and devices for determination of flow reservoir volume |

| WO2011014704A2 (en) | 2009-07-30 | 2011-02-03 | Tandem Diabetes Care, Inc. | Infusion pump system with disposable cartridge having pressure venting and pressure feedback |

| JP5629212B2 (en) * | 2009-09-30 | 2014-11-19 | 株式会社堀場エステック | Flow sensor |

| BR112012021866A2 (en) * | 2010-03-01 | 2020-07-07 | Provtagaren | flow regulation system to maintain a stable gas flow, groupings of flow regulation system method to measure a flow with the use of a flow regulation system |

| DE202011109511U1 (en) * | 2011-12-23 | 2012-02-02 | Bürkert Werke GmbH | Mass flowmeter or controller |

| CN104380101B (en) | 2012-02-22 | 2016-10-19 | 安捷伦科技有限公司 | Mass flow controller and in the case of not closing mass flow controller the method for automatic zero set flow transducer |

| KR102116586B1 (en) * | 2012-03-07 | 2020-05-28 | 일리노이즈 툴 워크스 인코포레이티드 | System and method for improving the accuracy of a rate of decay measurement for real time correction in a mass flow controller or mass flow meter by using a thermal model to minimize thermally induced error in the rod measurement |

| US9180242B2 (en) | 2012-05-17 | 2015-11-10 | Tandem Diabetes Care, Inc. | Methods and devices for multiple fluid transfer |

| US10563382B1 (en) | 2012-11-29 | 2020-02-18 | United Services Automobile Association (Usaa) | Liquid flow detection |

| US9146563B2 (en) * | 2013-03-01 | 2015-09-29 | Hitachi Metals, Ltd. | Mass flow controller and method for improved performance across fluid types |

| US9173998B2 (en) | 2013-03-14 | 2015-11-03 | Tandem Diabetes Care, Inc. | System and method for detecting occlusions in an infusion pump |

| JP6433074B2 (en) * | 2013-09-09 | 2018-12-05 | 株式会社堀場エステック | Thermal flow meter, temperature measurement device, and program for thermal flow meter |

| US10359308B2 (en) * | 2014-12-12 | 2019-07-23 | Natural Gas Solutions North America, Llc | Flow meter and a method of calibration |

| GB2553681B (en) | 2015-01-07 | 2019-06-26 | Homeserve Plc | Flow detection device |

| GB201501935D0 (en) | 2015-02-05 | 2015-03-25 | Tooms Moore Consulting Ltd And Trow Consulting Ltd | Water flow analysis |

| JP6500585B2 (en) * | 2015-05-13 | 2019-04-17 | 東京電力ホールディングス株式会社 | Measurement system and method |

| JP6613609B2 (en) * | 2015-05-13 | 2019-12-04 | 東京電力ホールディングス株式会社 | Measuring system and method |

| EP3118711B1 (en) | 2015-07-17 | 2021-01-13 | Sensirion AG | Inlet pressure perturbation insensitive mass flow controller |

| JP6748781B2 (en) | 2016-12-07 | 2020-09-02 | ラジオメーター・メディカル・アー・ペー・エス | System and method for estimating the temperature of a liquid sample |

| CN109798441B (en) * | 2019-03-20 | 2021-08-20 | 山东恒昌聚材化工科技股份有限公司 | Hydrogen tube bundle type container vehicle filling volume automatic metering method |

| KR102068930B1 (en) * | 2019-06-07 | 2020-01-21 | 안무아 | Mass Flow mater Controller system with simultaneous temperature control and flow control |

| US11073845B2 (en) * | 2019-08-26 | 2021-07-27 | Hitachi Metals, Ltd. | Parasitic flow correction method and apparatus |

| CN114061684B (en) * | 2022-01-18 | 2022-04-22 | 常州高凯电子有限公司 | Flow sensor flow calculation method based on environment temperature measurement compensation |

Family Cites Families (21)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US3938384A (en) | 1972-10-13 | 1976-02-17 | Tylan Corporation | Mass flow meter with reduced attitude sensitivity |

| US4100801A (en) | 1976-02-09 | 1978-07-18 | Tylan Corporation | Mass flow sensing system |

| US4056975A (en) | 1976-02-09 | 1977-11-08 | Tylan Corporation | Mass flow sensor system |

| US5191793A (en) | 1984-03-12 | 1993-03-09 | Tylan Corporation | Fluid mass flow meter device with reduced attitude sensitivity |

| WO1991019959A1 (en) | 1990-06-14 | 1991-12-26 | Unit Instruments, Inc. | Thermal mass flow sensor |

| US5062446A (en) * | 1991-01-07 | 1991-11-05 | Sematech, Inc. | Intelligent mass flow controller |

| US6044701A (en) | 1992-10-16 | 2000-04-04 | Unit Instruments, Inc. | Thermal mass flow controller having orthogonal thermal mass flow sensor |

| US5763774A (en) * | 1996-08-01 | 1998-06-09 | Millipore Corporation | Fluid flow meter with reduced orientation sensitivity |

| US6564824B2 (en) * | 2001-04-13 | 2003-05-20 | Flowmatrix, Inc. | Mass flow meter systems and methods |

| JP4864280B2 (en) | 2001-04-24 | 2012-02-01 | ブルックス・インストルメント・エルエルシー | Mass flow controller system and method |

| US6779394B2 (en) * | 2001-12-21 | 2004-08-24 | Mks Instruments, Inc. | Apparatus and method for thermal management of a mass flow controller |

| JP4130877B2 (en) * | 2002-06-19 | 2008-08-06 | 株式会社日立製作所 | Flow meter and flow meter system |

| US6868862B2 (en) * | 2002-06-24 | 2005-03-22 | Mks Instruments, Inc. | Apparatus and method for mass flow controller with a plurality of closed loop control code sets |

| US7004191B2 (en) | 2002-06-24 | 2006-02-28 | Mks Instruments, Inc. | Apparatus and method for mass flow controller with embedded web server |

| US6810308B2 (en) * | 2002-06-24 | 2004-10-26 | Mks Instruments, Inc. | Apparatus and method for mass flow controller with network access to diagnostics |

| GB2419420B8 (en) * | 2002-06-24 | 2008-09-03 | Mks Instr Inc | Mass flow controller |

| JP4150756B2 (en) * | 2002-08-29 | 2008-09-17 | 東京瓦斯株式会社 | Thermal flow meter |

| TW200428173A (en) * | 2003-03-26 | 2004-12-16 | Kevin S Bennett | A fluid delivery system |

| JP4195837B2 (en) * | 2003-06-20 | 2008-12-17 | 東京エレクトロン株式会社 | Gas diversion supply apparatus and gas diversion supply method |

| US7222029B2 (en) | 2004-07-08 | 2007-05-22 | Celerity, Inc. | Attitude insensitive flow device system and method |

| US7000465B1 (en) | 2004-09-17 | 2006-02-21 | Mks Instruments, Inc. | Attitude error self-correction for thermal sensors of mass flow meters and controllers |

-

2006

- 2006-01-26 US US11/340,260 patent/US7467027B2/en active Active

- 2006-10-19 DE DE112006003655.6T patent/DE112006003655B4/en not_active Expired - Fee Related

- 2006-10-19 GB GB0809395A patent/GB2446335B/en not_active Expired - Fee Related

- 2006-10-19 JP JP2008552289A patent/JP5517455B2/en not_active Expired - Fee Related

- 2006-10-19 WO PCT/US2006/041153 patent/WO2007086960A1/en active Application Filing

- 2006-10-19 KR KR1020087012733A patent/KR101303653B1/en active IP Right Grant

-

2007

- 2007-01-25 TW TW096102760A patent/TWI417697B/en not_active IP Right Cessation

Also Published As

| Publication number | Publication date |

|---|---|

| WO2007086960A1 (en) | 2007-08-02 |

| JP2009524821A (en) | 2009-07-02 |

| KR101303653B1 (en) | 2013-09-05 |

| GB2446335A (en) | 2008-08-06 |

| US20070174016A1 (en) | 2007-07-26 |

| DE112006003655B4 (en) | 2017-07-13 |

| DE112006003655T5 (en) | 2008-11-27 |

| TW200745805A (en) | 2007-12-16 |

| GB2446335B (en) | 2011-04-27 |

| KR20080091087A (en) | 2008-10-09 |

| GB0809395D0 (en) | 2008-07-02 |

| US7467027B2 (en) | 2008-12-16 |

| TWI417697B (en) | 2013-12-01 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5517455B2 (en) | Compensation of thermal suction in mass flow controllers | |

| JP6163245B2 (en) | Thermal mass flow meter and thermal mass flow controller | |

| US6487904B1 (en) | Method and sensor for mass flow measurement using probe heat conduction | |

| JP5282740B2 (en) | Method and apparatus for measuring the temperature of a gas in a mass flow controller | |

| TWI472729B (en) | Mass flow controller and method of operating the same | |

| JP2704048B2 (en) | Current difference type thermal mass flow transducer | |

| JP2018506042A (en) | MEMS thermal flow sensor and method for measuring fluid flow rate | |

| JP2008513778A (en) | Attitude error self-correction for mass flowmeter and controller temperature sensors | |

| EP3540382B1 (en) | Airflow sensor with gas composition correction | |

| KR20170139524A (en) | Apparatus and method for mixing combustible gas and combustion air, hot water plant equipped therewith, corresponding thermal mass flow sensor, and method for measuring mass flow rate of gas flow | |

| JP2015500490A (en) | Apparatus and method for measuring fluid mass flow | |

| US7059185B2 (en) | System and method of measuring convection induced impedance gradients to determine liquid flow rates | |

| JPH07218308A (en) | Flow-rate measuring device | |

| KR101824866B1 (en) | Thermal Micro Flow Meter and Flow Measuring Method Using Thereof | |

| KR101041434B1 (en) | Mass Flow Meter and Controller | |

| KR102707102B1 (en) | Pressure insensitive thermal flow meter | |

| JP7529778B2 (en) | Thermal flow meter, flow control device, thermal flow measurement method, and program for thermal flow meter | |

| RU2309447C2 (en) | Method of control of gas flow rate | |

| KR20050120922A (en) | Mass flow measurement sensor for mass flow controller | |

| Mikheev et al. | Hot-Wire Velocity Measurements without Calibration | |

| SIEV et al. | 2.13 Mass Flowmeters—Thermal | |

| JPH0735590A (en) | Mass flowmeter |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20091001 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20120112 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20120119 |

|

| A601 | Written request for extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A601 Effective date: 20120419 |

|

| A602 | Written permission of extension of time |

Free format text: JAPANESE INTERMEDIATE CODE: A602 Effective date: 20120426 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20120718 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20130417 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20130717 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20140303 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20140401 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 5517455 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: R3D02 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |