JP5142847B2 - toner - Google Patents

toner Download PDFInfo

- Publication number

- JP5142847B2 JP5142847B2 JP2008157498A JP2008157498A JP5142847B2 JP 5142847 B2 JP5142847 B2 JP 5142847B2 JP 2008157498 A JP2008157498 A JP 2008157498A JP 2008157498 A JP2008157498 A JP 2008157498A JP 5142847 B2 JP5142847 B2 JP 5142847B2

- Authority

- JP

- Japan

- Prior art keywords

- toner

- fatty acid

- metal salt

- acid metal

- particles

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Description

本発明は、電子写真法、静電記録法、磁気記録法に用いられるトナーに関するものである。詳しくは、複写機、プリンター、ファクシミリ、プロッター等に利用し得る画像記録装置に用いられる静電荷像現像用トナー(以後トナーと略す)に関する。 The present invention relates to a toner used in electrophotography, electrostatic recording, and magnetic recording. Specifically, the present invention relates to an electrostatic charge image developing toner (hereinafter abbreviated as toner) used in an image recording apparatus that can be used in a copying machine, a printer, a facsimile, a plotter, and the like.

近年、複写機、プリンター等に用いられる電子写真技術は発展とともに市場を拡大している。そのため、市場からの要求も年々厳しくなっており、高速化、高画質化といった性能を満足させつつ、高寿命かつ小型で低価格なものの提供が強く求められている。 In recent years, the electrophotographic technology used for copying machines, printers, and the like has expanded with the development. For this reason, demands from the market are becoming stricter year by year, and it is strongly demanded to provide a product with a long life, a small size and a low price while satisfying performance such as high speed and high image quality.

上記要求を満足させるため、電子写真現像剤としてのトナーへの要求も厳しくなっている。 In order to satisfy the above requirements, the demand for toner as an electrophotographic developer is becoming strict.

電子写真現像剤としては、二成分現像剤と一成分現像剤とに分類される。また、一成分現像剤は、磁性一成分現像剤と非磁性一成分現像剤とに分類される。 Electrophotographic developers are classified into two-component developers and one-component developers. One-component developers are classified into magnetic one-component developers and non-magnetic one-component developers.

近年、電子写真現像剤として、一成分現像方式が広く採用されてきている。かかる方式は、トナーの帯電をトナー担持体と規制部材の間の摺擦により行なうものである。このような帯電方式を採用することで、プリンターの低価格化、小型化が達成しやすくなっている。 In recent years, a one-component developing system has been widely adopted as an electrophotographic developer. In this method, the toner is charged by rubbing between the toner carrier and the regulating member. By adopting such a charging method, it is easy to achieve a reduction in price and size of the printer.

また、トナーの帯電性を安定化させる点では二成分現像剤の方が有利である。したがって、電子写真現像剤は一成分、二成分双方のトナーが採用されている。 In addition, the two-component developer is more advantageous in terms of stabilizing the chargeability of the toner. Accordingly, the electrophotographic developer employs both one-component and two-component toners.

本発明は、一成分、二成分双方の現像方式においても、使用することが可能である。 The present invention can be used in both one-component and two-component development systems.

一方、低価格化、小型化に伴い低消費電力化も強く要求されてきている。特に、電子写真現像方式の多くは、記録媒体上に転写された現像剤が定着工程を経て固定される為、定着温度を低くすることが必要である。そのため、低温定着に有利なトナーの小粒径化がされてきている。さらに、高画質化、高精細化にともない、トナーの小粒径化が行われている。 On the other hand, there has been a strong demand for lower power consumption as prices and size are reduced. In particular, in many of the electrophotographic development methods, the developer transferred onto the recording medium is fixed through a fixing step, so that it is necessary to lower the fixing temperature. For this reason, the toner particle size, which is advantageous for low-temperature fixing, has been reduced. Further, with the increase in image quality and definition, the toner particle size is being reduced.

しかし、トナーの小粒径化にともなって、トナーの帯電の安定性を保つことが困難になった。その結果、トナー担持体上へ選択的に微小なトナー粒子が担持されやすい「選択コート」による、画像弊害を起こしやすくなってきている。過剰な微小トナーは、トナー担持体の規制不良を発生する。それによって、斑点状のスジやトナー塊などが画像上に発生する。さらには、カブリを生じ、多数枚印刷を行なうと粒度分布が変化する為に流動性が悪化し、画像濃度安定性を低下させる。 However, it has become difficult to maintain the charging stability of the toner as the particle size of the toner is reduced. As a result, image defects due to “selective coating” in which minute toner particles are selectively carried on the toner carrying member are likely to occur. Excessive minute toner causes poor regulation of the toner carrier. As a result, spotted streaks, toner clumps, and the like are generated on the image. Furthermore, fogging occurs, and when a large number of sheets are printed, the particle size distribution changes, so that the fluidity is deteriorated and the image density stability is lowered.

また、高速化、高寿命化といった市場からの要求が強い。これらの要求を満足する為にも長期にわたって、一段と高いトナーの帯電の安定性が求められている。 In addition, there are strong demands from the market for higher speed and longer service life. In order to satisfy these requirements, a much higher toner charging stability is required over a long period of time.

そこで、トナー担持体とトナー規制部材の間及び、トナー担持体とトナー供給部材の間に電圧を印加することで、トナーの帯電を安定化させる方式が一般的になってきている(例えば、特許文献1、2)。さらには、トナー粒子中に荷電制御樹脂を含有させることで、トナーの帯電を安定化することが開示されている(例えば、特許文献3、4)。 Therefore, a method for stabilizing the charging of the toner by applying a voltage between the toner carrier and the toner regulating member and between the toner carrier and the toner supply member has become common (for example, patents). References 1, 2). Furthermore, it is disclosed that the charge of the toner is stabilized by including a charge control resin in the toner particles (for example, Patent Documents 3 and 4).

近年、脂肪酸金属塩により帯電を制御する試みがなされている(特許文献5)。特許文献5によれば、トナー粒子を脂肪酸金属塩により皮膜させ、その表面に荷電制御剤を付着固定化することで環境安定性に優れ、帯電を安定化することが開示されている。 In recent years, attempts have been made to control charging with fatty acid metal salts (Patent Document 5). According to Patent Document 5, it is disclosed that toner particles are coated with a fatty acid metal salt, and a charge control agent is adhered and fixed on the surface of the toner particles to provide excellent environmental stability and stabilize charging.

確かに、特許文献5に記載されたトナーを用いると、環境安定性が増しカブリの少ない高画質画像を得ることが可能となった。しかし、本発明者らが鋭意検討をした結果、トナー担持体への選択コートは改善されておらず、多数枚印刷すると画像濃度の低下が見られ、カブリの悪化が見られた。 Certainly, when the toner described in Patent Document 5 is used, it is possible to obtain a high-quality image with increased environmental stability and less fog. However, as a result of intensive studies by the present inventors, the selective coating on the toner carrier was not improved, and when a large number of sheets were printed, the image density decreased and fogging deteriorated.

このような現象は、低温低湿環境下で顕著に表れる。これは、低温低湿な場合にトナーの帯電が高くなりやすくなることに由来する。また、帯電が不十分で帯電量分布が不均一であることに起因するため、長期の間欠時間を取りながら印刷する場合に最も顕著に現れる。 Such a phenomenon appears remarkably in a low temperature and low humidity environment. This is because the charge of the toner tends to be high when the temperature is low and the humidity is low. In addition, since it is caused by insufficient charge and non-uniform charge amount distribution, it appears most noticeably when printing is performed while taking a long intermittent time.

したがって、上述のような従来技術では現在求められる高い要求を満足する為には、諸特性の改善が必要である。 Therefore, various characteristics need to be improved in order to satisfy the high demands currently required in the conventional technology as described above.

本発明者らが鋭意検討を重ねた結果、小粒径トナーの帯電の安定性に課題があることがわかった。すなわち、小粒径トナーの帯電性が不安定である為に、トナー全体の帯電量分布が不均一になることで、選択コートを発現している。 As a result of extensive studies by the present inventors, it has been found that there is a problem in the charging stability of the small particle size toner. That is, since the chargeability of the small particle size toner is unstable, the charge amount distribution of the entire toner becomes non-uniform so that a selective coat is developed.

本発明の目的は上記課題を解決する、小粒径トナーの帯電性を安定化し、選択コートを抑制することで、高画質画像を長期にわたり得ることができるトナーを提供することにある。 An object of the present invention is to provide a toner that can solve the above-mentioned problems and can obtain a high-quality image over a long period of time by stabilizing the charging property of a small particle size toner and suppressing selective coating.

上記課題は以下の本発明によって達成できる。 The said subject can be achieved by the following this invention.

即ち、結着樹脂、着色剤、離型剤を少なくとも含有するトナー粒子と、少なくとも脂肪酸金属塩とを有するトナーにおいて、

該トナーは、個数平均粒径(D1)をDt(μm)、該トナー粒子中の、Dtの2/3以下の粒径の粒子数をP(個数%)、該脂肪酸金属塩の体積基準のメジアン径(D50)をDs(μm)、該トナー対する該脂肪酸金属塩の添加量をV(質量%)としたときに、下記式(1)乃至(5)を満たすことを特徴とするトナーである。

4.0≦Dt≦8.5 (1)

0.10≦Ds≦0.65 (2)

5.0≦P≦25.0 (3)

8.0≦Dt/Ds≦40.0 (4)

0.0005≦V/P≦0.0500 (5)

That is, in a toner having at least a toner particle containing a binder resin, a colorant, and a release agent, and at least a fatty acid metal salt,

The toner has a number average particle diameter (D1) of Dt (μm), the number of particles having a particle diameter of 2/3 or less of Dt in the toner particles is P (number%), and is based on the volume basis of the fatty acid metal salt. A toner satisfying the following formulas (1) to (5) where the median diameter (D50) is Ds (μm) and the amount of the fatty acid metal salt added to the toner is V (mass%). is there.

4.0 ≦ Dt ≦ 8.5 (1)

0.10 ≦ Ds ≦ 0.65 (2)

5.0 ≦ P ≦ 25.0 (3)

8.0 ≦ Dt / Ds ≦ 40.0 (4)

0.0005 ≦ V / P ≦ 0.0500 (5)

本発明のトナーを用いることによって、微小なトナーの帯電性が安定化する。それによって、トナー全体の帯電分布が均一になり、選択コートが抑制され、印刷時に生じる選択現像が少ない。その結果、カブリが減少し、トナー担持体への規制不良の発生を抑える。さらには、多数枚印刷した場合でも粒度分布の変化が小さいことで、流動性が維持でき濃度安定性の高く、トナーが提供できる。 By using the toner of the present invention, the chargeability of a minute toner is stabilized. As a result, the charge distribution of the entire toner becomes uniform, the selective coating is suppressed, and there is little selective development occurring during printing. As a result, fog is reduced, and the occurrence of poor regulation on the toner carrier is suppressed. Further, even when a large number of sheets are printed, the change in the particle size distribution is small, so that the fluidity can be maintained, the density stability is high, and the toner can be provided.

更に、本発明のトナーを用いることによって、トナー中の外添剤による帯電部材、トナー規制部材への汚染を抑えることができる。その結果、転写抜けが極めて少なく、現像スジの発生を抑制できる。 Further, by using the toner of the present invention, it is possible to suppress contamination of the charging member and the toner regulating member due to the external additive in the toner. As a result, transfer loss is extremely small and development streaks can be suppressed.

温湿度に依存せず長期にわたって印刷が可能であることは市場ニーズを満足するために必須課題となっている。そこで、本発明者らは該性能について鋭意検討を行った。 The ability to print over a long period of time without depending on temperature and humidity is an essential issue in order to satisfy market needs. Therefore, the present inventors have intensively studied the performance.

その結果、トナー粒子の粒径、トナー粒子の中心粒径よりも粒径の小さなトナー粒子量、トナー粒子に対して添加する脂肪酸金属塩の粒径及び添加量を規定することで、前記性能が良好となることがわかった。 As a result, by defining the particle size of the toner particles, the amount of toner particles smaller than the central particle size of the toner particles, the particle size of the fatty acid metal salt added to the toner particles and the addition amount, the above performance can be achieved. It turned out to be good.

すなわち、結着樹脂、着色剤、離型剤を少なくとも含有するトナー粒子と、少なくとも脂肪酸金属塩を有するトナーにおいて、

該トナーは、個数平均粒径(D1)をDt(μm)、該トナー粒子中の、Dtの2/3以下の粒径の粒子数をP(個数%)、該脂肪酸金属塩の体積基準のメジアン径(D50)をDs(μm)、該トナーに対する該脂肪酸金属塩の添加量をV(質量%)としたときに、下記式(1)乃至(3)を満たすことが、上記課題を解決するために必須である。

4.0≦Dt≦8.5 (1)

0.10≦Ds≦0.65 (2)

5.0≦P≦25.0 (3)

8.0≦Dt/Ds≦40.0 (4)

0.0005≦V/P≦0.0500 (5)

That is, in a toner particle containing at least a binder resin, a colorant and a release agent, and a toner having at least a fatty acid metal salt,

The toner has a number average particle diameter (D1) of Dt (μm), the number of particles having a particle diameter of 2/3 or less of Dt in the toner particles is P (number%), and is based on the volume basis of the fatty acid metal salt. When the median diameter (D50) is Ds (μm) and the addition amount of the fatty acid metal salt to the toner is V (mass%), satisfying the following formulas (1) to (3) solves the above problem. It is essential to do.

4.0 ≦ Dt ≦ 8.5 (1)

0.10 ≦ Ds ≦ 0.65 (2)

5.0 ≦ P ≦ 25.0 (3)

8.0 ≦ Dt / Ds ≦ 40.0 (4)

0.0005 ≦ V / P ≦ 0.0500 (5)

その詳細な理由は不明であるが、以下のように本発明者らは推察している。 Although the detailed reason is unknown, the present inventors guess as follows.

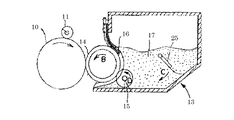

図1に示すようなプロセスカートリッジにおいて、トナー担持体14と規制ブレード16間、トナー担持体14と供給ローラ15間において、トナー担持体14上のトナーの帯電付与を行っている。このトナー担持体14上にあるトナー14の粒度は、容器内のトナー17の中心粒径よりも極めて粒径が小さく選択コートを起こしていた。

In the process cartridge as shown in FIG. 1, the toner on the

また、非導電性物質であるトナーは、表面にて大きく帯電することとなる。このため、トナー粒径が小さいほど単位質量当たりの帯電量が大きくなっていると考えられている。 Further, the toner that is a non-conductive substance is largely charged on the surface. For this reason, it is considered that the smaller the toner particle size, the larger the charge amount per unit mass.

一方、トナー担持体にはトナー保持するための電位がかけられており、より帯電量が大きなものが選択的に保持されやすくなると考えられる。 On the other hand, a potential for holding the toner is applied to the toner carrier, and it is considered that a toner having a larger charge amount is easily held selectively.

更には、トナー担持体と規制ブレード間、トナー担持体と供給ローラ間により帯電を安定化させるために、規制バイアス、供給バイアスを印加することでこの傾向は強く、トナー担持体上のトナー粒径が著しく小さくなり、選択コート性が増すことがわかった。 Furthermore, in order to stabilize charging between the toner carrier and the regulating blade and between the toner carrier and the supply roller, this tendency is strong by applying a regulation bias and a supply bias. Was significantly reduced, and the selective coatability was found to increase.

このような、選択コートは微小なトナーの帯電が不安定であることに起因すると考えられる。すなわち、高い帯電を持ち得やすい微小トナーは帯電が急激に立ち上がる。その結果、トナーの帯電量分布の不均一化が起こり、選択コートを発現する。 It is considered that such a selective coat is caused by unstable charging of a minute toner. That is, the charge of a minute toner that can easily have high charge rises rapidly. As a result, the toner charge amount distribution becomes non-uniform, and a selective coat is developed.

すなわち、トナー担持体への選択コートを抑制する為に、微小なトナーの過剰な帯電の立ち上がりを抑制し、トナー全体での帯電量分布が均一であることが必要である。 That is, in order to suppress the selective coating on the toner carrying member, it is necessary to suppress the rising of excessive charging of a minute toner and to have a uniform charge amount distribution throughout the toner.

本発明によれば、トナー中の微小トナーの帯電が急激に立ち上がることを抑制し、その結果トナー担持体上の選択コートが抑制できる。 According to the present invention, it is possible to suppress the rapid charging of the minute toner in the toner, and as a result, it is possible to suppress the selective coating on the toner carrier.

本発明のトナーにより、トナーの個数平均径(D1)をDt(μm)とし、脂肪酸金属塩の体積基準のメジアン径(D50)をDs(μm)としたとき、DtとDsの比Dt/Dsが8.0乃至40.0とすることでトナーの帯電量分布を均一にすることが可能となった。 With the toner of the present invention, when the toner number average diameter (D1) is Dt (μm) and the volume-based median diameter (D50) of the fatty acid metal salt is Ds (μm), the ratio Dt / Ds is Dt / Ds. By setting the value to 8.0 to 40.0, the charge amount distribution of the toner can be made uniform.

粒径が小さな粒子同士の付着において、物理的な力よりも静電的な付着力が支配的になっていると考えられる。Dt/Dsが上記のような範囲であると、トナー粒子に対して充分に脂肪酸金属塩が小さく、微小なトナー粒子と脂肪酸金属塩の付着性がよくなり、その結果、微小なトナーの帯電の立ち上がりが抑制できたものと考えている。 It is considered that electrostatic adhesion force is dominant over physical force in adhesion between particles having a small particle diameter. When Dt / Ds is in the above range, the fatty acid metal salt is sufficiently small with respect to the toner particles, and the adhesion between the fine toner particles and the fatty acid metal salt is improved. I think that the rise was suppressed.

一方、Dt/Dsが8.0より小さい場合には、トナー粒子に対して脂肪酸金属塩が大きすぎる為に、微小なトナー粒子に対する脂肪酸金属塩の付着性が弱く、微小なトナーの帯電の立ち上がりを充分に抑制できていないと考えている。 On the other hand, when Dt / Ds is smaller than 8.0, since the fatty acid metal salt is too large for the toner particles, the adhesion of the fatty acid metal salt to the minute toner particles is weak, and the charging of the minute toner is started. I think that it is not able to suppress enough.

反対に、Dt/Dsが40.0より大きい場合には、より粒径の小さいトナーとの付着力が高く、微小トナーの帯電の立ち上がりが抑制され、選択コートが強く抑えられる。その結果、トナー担持体上の流動性が悪化しやすく現像スジを発生しやすくなる。また、帯電が不十分でない微小なトナーが静電潜像担持体上に、転写残トナーとして存在しやすくなり、帯電ローラへの汚染が起こりやすい。 On the other hand, when Dt / Ds is larger than 40.0, the adhesion force with the toner having a smaller particle diameter is high, the rising of charging of the minute toner is suppressed, and the selective coating is strongly suppressed. As a result, the fluidity on the toner carrier tends to deteriorate and development streaks are likely to occur. In addition, a minute toner that is not sufficiently charged is likely to be present as a transfer residual toner on the electrostatic latent image carrier, and contamination of the charging roller is likely to occur.

また、トナー担持対上に選択コートされるトナーは、Dtの3分の2以下の粒径(2/3Dt)付近から急激に多くなっていた。よって、2/3Dtの量を減少することによっても、選択現像性を抑制することができると考えられる。しかしながら、Dtの2/3以下の粒径のトナー粒子数をP(個数%)としたとき、Pが5個数%よりも少ない場合には、微小な粒径のトナーが少なすぎる為に流動性を維持することが難しく、濃度安定性が満足できない。更には、トナー担持体と規制ブレード間でのトナーの滞留が長くなる為、規制ブレード部材へのトナー付着が起こりやすく、現像スジが発生しやすい。Pが25個数%よりも多い場合には、微小トナーが多すぎる為、トナー担持体と規制ブレード間でのトナーすり抜けが多く規制不良を起こしやすい。更には、上記脂肪酸金属塩を添加した場合においても、選択コートが充分に抑制されず、カブリおよび帯電汚染が発生した。トナー担持体上のトナー及びカブリ成分について詳細な検討をしたところ、これらは反転極性を持ったトナーであることがわかった。これは、微小なトナーが多い場合には、脂肪酸金属塩の付着量にムラができることに起因すると考えられる。すなわち、微小なトナーが多い場合には、微小トナー同士の静電凝集が発生し、微小トナー粒子の表面を均一に覆うことができなくなっていることに起因すると考えられる。 Further, the amount of toner selectively coated on the toner-carrying pair increased rapidly from the vicinity of a particle size (2/3 Dt) that is two-thirds or less of Dt. Therefore, it is considered that selective developability can also be suppressed by reducing the amount of 2 / 3Dt. However, assuming that the number of toner particles having a particle diameter of 2/3 or less of Dt is P (number%), if P is less than 5 number%, the toner having a small particle diameter is too small, and the fluidity is low. Is difficult to maintain, and the concentration stability cannot be satisfied. Furthermore, since toner stays between the toner carrier and the regulating blade becomes longer, toner adhesion to the regulating blade member is likely to occur, and development streaks are likely to occur. When P is more than 25% by number, the amount of minute toner is too large, and toner slippage between the toner carrier and the regulating blade is likely to cause poor regulation. Furthermore, even when the fatty acid metal salt was added, the selective coating was not sufficiently suppressed, and fogging and charging contamination occurred. Detailed examination of the toner and the fog component on the toner carrier revealed that these toners have reverse polarity. This is considered to be caused by unevenness in the amount of fatty acid metal salt deposited when there is a lot of fine toner. That is, when there are many minute toners, it is considered that electrostatic aggregation occurs between the minute toners and the surface of the minute toner particles cannot be uniformly covered.

そのため、トナー中のDtの2/3以下の粒径の粒子数P(個数%)を5乃至25個数%とすることが必須である。 Therefore, it is essential that the number P (number%) of particles having a particle size of 2/3 or less of Dt in the toner is 5 to 25 number%.

次いで、トナーに対する脂肪酸金属塩の添加量をV(質量%)としたとき、VとPの比V/Pが適正な範囲0.0005≦V/P≦0.0500となることが必須である。すなわち、V/Pが0.0005より小さいとき、微小なトナー粒子量に対する脂肪酸金属塩量が不足している為に、充分な性能を発揮できない。 Next, when the addition amount of the fatty acid metal salt to the toner is V (mass%), it is essential that the ratio V / P of V to P is in an appropriate range 0.0005 ≦ V / P ≦ 0.0500. . That is, when V / P is less than 0.0005, sufficient performance cannot be exhibited because the amount of fatty acid metal salt relative to the amount of minute toner particles is insufficient.

逆に、V/Pが0.0500よりも大きな場合には、微小なトナー粒子量に対して脂肪酸金属塩量が多すぎる為に、微小なトナーに付着しなかった脂肪酸金属塩同士の静電凝集が起こり、トナー粒子との付着性が減少すると考えられる。その結果、多数枚印刷していくことで、トナー粒子から脂肪酸金属塩が遊離しやすくなり、帯電ローラへの汚染等が発生する。 On the other hand, when V / P is larger than 0.0500, the amount of fatty acid metal salt is too much relative to the amount of minute toner particles, so Aggregation occurs and adhesion to the toner particles is considered to decrease. As a result, when a large number of sheets are printed, the fatty acid metal salt is easily released from the toner particles, and the charging roller is contaminated.

そのため、V/Pは0.0005乃至0.0500であることが必須で、好ましくは0.0025乃至0.0250である。 Therefore, it is essential that V / P is 0.0005 to 0.0500, and preferably 0.0025 to 0.0250.

トナーの個数平均粒径(D1)をDtとしたとき、Dtの適正範囲は、4.0μm以上8.5μm以下であることが必須であり、好ましくは4.5μm以上7.0μm以下である。 When the number average particle diameter (D1) of the toner is Dt, it is essential that the appropriate range of Dt is 4.0 μm or more and 8.5 μm or less, preferably 4.5 μm or more and 7.0 μm or less.

粒径が余りにも小さい場合には、反転極性を持ったトナーが生じやすくなりカブリが悪化する。さらには、選択コート性はさらに強まり、トナー担持体上には過剰な量の微小なトナーが担持されることで、規制不良が起こりやすい。このような、粒径のトナーに対して脂肪酸金属亜鉛を添加したところ、選択コートは緩和されるが、結局のところ上記問題を解決するには至らない。 When the particle size is too small, toner having a reversal polarity is likely to be generated, and the fog is deteriorated. Furthermore, the selective coating property is further enhanced, and an excessive amount of minute toner is carried on the toner carrying member, so that it is easy to cause poor regulation. When the fatty acid metal zinc is added to the toner having such a particle size, the selective coating is relaxed, but in the end, the above problem cannot be solved.

反対に、余りにも粒径が大きい場合には、極端な選択コートは発生していないが、流動性が低い為に、濃度安定性が低下する。また、トナー担持体と規制ブレード間をトナーがすり抜けにくくなり、規制ブレードに対してトナー融着が起こりやすくするため、現像スジが発生する。 On the other hand, when the particle size is too large, no extreme selective coating is generated, but the concentration stability is lowered due to low fluidity. In addition, it is difficult for the toner to slip between the toner carrier and the regulating blade, and toner fusing easily occurs on the regulating blade, so that development streaks occur.

脂肪酸金属塩の体積基準のメジアン径(D50)をDsとしたとき、Dsの適正な範囲は、0.10乃至0.65μmである。脂肪酸金属亜鉛の粒径が上記範囲であれば、極端な脂肪酸金属塩の静電凝集が起こらず、機械的に付着させる工程を経ることで脂肪酸金属塩の破壊が少ない。その結果、トナー粒子の表面へ、均一に付着することで微小なトナー粒子の帯電性を安定化できると考えられる。 When the volume-based median diameter (D50) of the fatty acid metal salt is Ds, an appropriate range of Ds is 0.10 to 0.65 μm. If the particle size of the fatty acid metal zinc is in the above range, the electrostatic aggregation of the extreme fatty acid metal salt does not occur, and the fatty acid metal salt is hardly destroyed by passing through a mechanical attachment step. As a result, it is considered that the charging property of the minute toner particles can be stabilized by uniformly adhering to the surface of the toner particles.

Dsが0.10μmより小さいと、微小なトナーに付着する前に脂肪酸金属塩同士の静電凝集が起こり、微小なトナーに対して均一な付着が起こりにくくなると考えられる。よって、このように小さな粒径の脂肪酸金属亜鉛を添加したトナーでは選択コートの抑制が小さい。 When Ds is smaller than 0.10 μm, it is considered that electrostatic aggregation of fatty acid metal salts occurs before adhering to the minute toner, and uniform adhesion to the minute toner is less likely to occur. Therefore, the toner to which the fatty acid metal zinc having such a small particle diameter is added has little suppression of selective coating.

また、Dsが0.65μmより大きいと、機械的に付着させる工程を経たとき、脂肪酸金属亜鉛が破壊されやすいと考えられる。そのため、脂肪酸金属塩の粒度分布は広くなり、微小なトナーに対する脂肪酸金属塩の付着力は不十分となり、選択コートが抑制できない。また、脂肪酸金属塩の粒度分布が広くなることで、トナーとしての帯電量分布も悪化し、カブリの抑制効果が減少する。 Moreover, when Ds is larger than 0.65 μm, it is considered that the fatty acid metal zinc is likely to be destroyed when the mechanical adhesion process is performed. Therefore, the particle size distribution of the fatty acid metal salt is widened, the adhesion of the fatty acid metal salt to a minute toner becomes insufficient, and the selective coating cannot be suppressed. Further, since the particle size distribution of the fatty acid metal salt is widened, the charge amount distribution as the toner is also deteriorated, and the fog suppression effect is reduced.

また、上記トナーにおいて、スルホン酸基、スルホン酸塩基又はスルホン酸エステル基を有する重合体又は共重合体である荷電制御樹脂をトナー粒子に含有させることで、本発明の効果がより得やすくなる。 In the toner, the effect of the present invention can be more easily obtained by adding a charge control resin, which is a polymer or copolymer having a sulfonic acid group, a sulfonic acid group, or a sulfonic acid ester group, to the toner particles.

荷電制御樹脂を含有したトナーの帯電は立ち上がりに優れており、本発明の脂肪酸金属塩を添加することで、より素早くトナーの帯電量分布を均一化することができる。 The charge of the toner containing the charge control resin is excellent in rising, and by adding the fatty acid metal salt of the present invention, the charge amount distribution of the toner can be made uniform more quickly.

上記トナーに対して、好適に用いられる脂肪酸金属塩としては、脂肪酸種が炭素数12以上22以下の高級脂肪酸と亜鉛、カルシウム、マグネシウム、アルミニウム、リチウムから選ばれる金属との塩が好ましく、より好ましくは亜鉛またはカルシウムの塩である。金属種が亜鉛またはカルシウムであると本発明の効果がより得られ易い。 The fatty acid metal salt suitably used for the toner is preferably a salt of a higher fatty acid having a fatty acid species of 12 to 22 carbon atoms and a metal selected from zinc, calcium, magnesium, aluminum and lithium, more preferably. Is a salt of zinc or calcium. When the metal species is zinc or calcium, the effects of the present invention are more easily obtained.

また炭素数12以上の脂肪酸を用いると遊離脂肪酸の発生を抑えやすい。遊離脂肪酸は0.20%以下が好ましく、0.20%より大きいとカブリが発生し易くなる。また、炭素数22以下の脂肪酸金属塩を用いると、脂肪酸金属塩の融点が高すぎず、定着性等に影響を及ぼし難い。 Moreover, generation | occurrence | production of a free fatty acid is easy to be suppressed when a C12 or more fatty acid is used. The free fatty acid is preferably 0.20% or less, and if it is more than 0.20%, fog is likely to occur. Further, when a fatty acid metal salt having 22 or less carbon atoms is used, the melting point of the fatty acid metal salt is not too high, and it is difficult to affect the fixing property.

脂肪酸金属塩の一例としては、ステアリン酸亜鉛、ステアリン酸カルシウム、ステアリン酸マグネシウム、ステアリン酸アルミニウム、ステアリン酸リチウム、ラウリン酸亜鉛が例示される。 Examples of the fatty acid metal salt include zinc stearate, calcium stearate, magnesium stearate, aluminum stearate, lithium stearate, and zinc laurate.

次にトナーの製造方法について説明する。 Next, a toner manufacturing method will be described.

本発明に用いられるトナー粒子は、どのような手法を用いて製造されても構わないが、懸濁重合法、乳化重合法、懸濁造粒法の如き、水系媒体中で造粒する製造法によって得ることが好ましい。 The toner particles used in the present invention may be produced by any method, but a production method of granulating in an aqueous medium such as a suspension polymerization method, an emulsion polymerization method, or a suspension granulation method. It is preferable to obtain by.

以下、本発明に用いられるトナー粒子を得る上で最も好適な懸濁重合法を例示して、該トナーの製造方法を説明する。 Hereinafter, the most preferable suspension polymerization method for obtaining the toner particles used in the present invention will be described as an example to describe the method for producing the toner.

結着樹脂、着色剤、ワックス成分及び必要に応じた他の添加物を、ホモジナイザー、ボールミル、コロイドミル、超音波分散機の如き分散機に依って均一に溶解または分散させ、これに重合開始剤を溶解し、重合性単量体組成物を調製する。次に、該重合性単量体組成物を分散安定剤含有の水系媒体中に懸濁して重合を行なうことによってトナー粒子は製造される。 The binder resin, colorant, wax component and other additives as required are uniformly dissolved or dispersed by a disperser such as a homogenizer, ball mill, colloid mill, ultrasonic disperser, etc. Is dissolved to prepare a polymerizable monomer composition. Next, toner particles are produced by suspending the polymerizable monomer composition in an aqueous medium containing a dispersion stabilizer and performing polymerization.

上記重合開始剤は、重合性単量体中に他の添加剤を添加する時に同時に加えても良いし、水系媒体中に懸濁する直前に混合しても良い。また、造粒直後、重合反応を開始する前に重合性単量体あるいは溶媒に溶解した重合開始剤を加えることもできる。 The polymerization initiator may be added simultaneously with the addition of other additives to the polymerizable monomer, or may be mixed immediately before being suspended in the aqueous medium. Also, a polymerization initiator dissolved in a polymerizable monomer or solvent can be added immediately after granulation and before starting the polymerization reaction.

トナーの結着樹脂としては、一般的に用いられているスチレン−アクリル共重合体、スチレン−メタクリル共重合体、エポキシ樹脂、スチレン−ブタジエン共重合体が挙げられる。重合性単量体としては、ラジカル重合が可能なビニル系重合性単量体を用いることが可能である。該ビニル系重合性単量体としては、単官能性重合性単量体或いは多官能性重合性単量体を使用することができる。 Examples of the binder resin for the toner include commonly used styrene-acrylic copolymers, styrene-methacrylic copolymers, epoxy resins, and styrene-butadiene copolymers. As the polymerizable monomer, a vinyl polymerizable monomer capable of radical polymerization can be used. As the vinyl polymerizable monomer, a monofunctional polymerizable monomer or a polyfunctional polymerizable monomer can be used.

結着樹脂を生成するための重合性単量体としては、以下のものが挙げられる。スチレン;o−(m−,p−)メチルスチレン、m−(p−)エチルスチレンの如きスチレン系単量体;アクリル酸メチル、メタクリル酸メチル、アクリル酸エチル、メタクリル酸エチル、アクリル酸プロピル、メタクリル酸プロピル、アクリル酸ブチル、メタクリル酸ブチル、アクリル酸オクチル、メタクリル酸オクチル、アクリル酸ドデシル、メタクリル酸ドデシル、アクリル酸ステアリル、メタクリル酸ステアリル、アクリル酸ベヘニル、メタクリル酸ベヘニル、アクリル酸2−エチルヘキシル、メタクリル酸2−エチルヘキシル、アクリル酸ジメチルアミノエチル、メタクリル酸ジメチルアミノエチル、アクリル酸ジエチルアミノエチル、メタクリル酸ジエチルアミノエチルの如きアクリル酸エステル系単量体或いはメタクリル酸エステル系単量体;ブタジエン、イソプレン、シクロヘキセン、アクリロニトリル、メタクリロニトリル、アクリル酸アミド、メタクリル酸アミドの如きエン系単量体。 The following are mentioned as a polymerizable monomer for producing | generating a binder resin. Styrene; Styrenic monomers such as o- (m-, p-) methylstyrene, m- (p-) ethylstyrene; methyl acrylate, methyl methacrylate, ethyl acrylate, ethyl methacrylate, propyl acrylate, Propyl methacrylate, butyl acrylate, butyl methacrylate, octyl acrylate, octyl methacrylate, dodecyl acrylate, dodecyl methacrylate, stearyl acrylate, stearyl methacrylate, behenyl acrylate, behenyl methacrylate, 2-ethylhexyl acrylate, Acrylic acid ester monomers such as 2-ethylhexyl methacrylate, dimethylaminoethyl acrylate, dimethylaminoethyl methacrylate, diethylaminoethyl acrylate and diethylaminoethyl methacrylate, Ether-based monomers; butadiene, isoprene, cyclohexene, acrylonitrile, methacrylonitrile, acrylic acid amide, such as ene-based monomers methacrylamide.

これらの重合性単量体は、単独、または、一般的には出版物ポリマーハンドブック第2版III−p139〜192(John Wiley&Sons社製)に記載の理論ガラス転移温度(Tg)が、40乃至75℃を示すように重合性単量体を適宜混合して用いられる。理論ガラス転移温度が40℃未満の場合にはトナーの保存安定性や耐久安定性の面から問題が生じやすく、一方75℃を超える場合は、定着性が低下する。 These polymerizable monomers are used alone or in general, and have a theoretical glass transition temperature (Tg) of 40 to 75 described in Publication Polymer Handbook 2nd edition III-p139-192 (manufactured by John Wiley & Sons). A polymerizable monomer is appropriately mixed and used so as to indicate ° C. If the theoretical glass transition temperature is less than 40 ° C., problems are likely to occur from the viewpoint of storage stability and durability stability of the toner, while if it exceeds 75 ° C., the fixability is lowered.

また、トナー粒子を製造する場合においては、トナーのTHF可溶分を好ましい分子量分布とするために、低分子量ポリマーを添加することが好ましい一例である。低分子量ポリマーは、懸濁重合法によってトナー粒子を製造する場合には、重合性単量体組成物中に添加することができる。該低分子量ポリマーとしては、ゲルパーミエーションクロマトグラフィー(GPC)により測定される質量平均分子量(Mw)が2,000乃至5,000の範囲で、且つ、Mw/Mnが4.5未満、好ましくは3.0未満のものが定着性と現像性において好ましい。 In the case of producing toner particles, it is a preferable example to add a low molecular weight polymer so that the THF soluble content of the toner has a preferable molecular weight distribution. The low molecular weight polymer can be added to the polymerizable monomer composition when toner particles are produced by suspension polymerization. The low molecular weight polymer has a mass average molecular weight (Mw) measured by gel permeation chromatography (GPC) in the range of 2,000 to 5,000, and Mw / Mn of less than 4.5, preferably Those of less than 3.0 are preferred in terms of fixability and developability.

低分子量ポリマーの例としては、低分子量ポリスチレン、低分子量スチレン−アクリル酸エステル共重合体、低分子量スチレン−アクリル共重合体が挙げられる。 Examples of the low molecular weight polymer include low molecular weight polystyrene, low molecular weight styrene-acrylic acid ester copolymer, and low molecular weight styrene-acrylic copolymer.

上述の結着樹脂と共にポリエステル樹脂やポリカーボネート樹脂の如きカルボキシル基を有する極性樹脂を併用することが好ましい。 It is preferable to use together with the above-mentioned binder resin a polar resin having a carboxyl group such as a polyester resin or a polycarbonate resin.

例えば、懸濁重合法により直接トナー粒子を製造する場合には、分散工程から重合工程に至る時に極性樹脂を添加すると、トナー粒子となる重合性単量体組成物と水系分散媒体の呈する極性のバランスに応じて、添加した極性樹脂がトナー粒子の表面に薄層を形成したり、トナー粒子表面から中心に向け傾斜性をもって存在するように、極性樹脂の存在状態を制御することができる。即ち、極性樹脂を添加することは、コアシェル構造のシェル部を強化することができるので、微小圧縮硬度を最適化することが容易となり、本発明のトナーを現像性と定着性を両立しうるトナーとすることが容易となる。 For example, in the case of directly producing toner particles by a suspension polymerization method, if a polar resin is added from the dispersion step to the polymerization step, the polarities exhibited by the polymerizable monomer composition that becomes the toner particles and the aqueous dispersion medium can be obtained. Depending on the balance, the presence state of the polar resin can be controlled so that the added polar resin forms a thin layer on the surface of the toner particles or exists with a gradient toward the center from the toner particle surface. That is, the addition of the polar resin can reinforce the shell part of the core-shell structure, so that it becomes easy to optimize the micro compression hardness, and the toner of the present invention can achieve both developability and fixability. It becomes easy to do.

上記極性樹脂の好ましい添加量は、結着樹脂100質量%に対して1乃至25質量%であり、より好ましくは2乃至15質量%である。1質量%未満ではトナー粒子中での極性樹脂の存在状態が不均一となりやすく、一方、25質量%を超えるとトナー粒子の表面に形成される極性樹脂の層が厚くなるために、好ましくない。 A preferable addition amount of the polar resin is 1 to 25% by mass, more preferably 2 to 15% by mass with respect to 100% by mass of the binder resin. If the amount is less than 1% by mass, the presence state of the polar resin in the toner particles tends to be non-uniform, while if it exceeds 25% by mass, the layer of the polar resin formed on the surface of the toner particles becomes thick.

極性樹脂としては、ポリエステル樹脂、エポキシ樹脂、スチレン−アクリル酸共重合体、スチレン−メタクリル酸共重合体、スチレン−マレイン酸共重合体が挙げられる。特にポリエステル樹脂が好ましく、酸価は4乃至20mgKOH/gの範囲が好ましい。酸価が4mgKOH/gより小さい場合、シェル構造を形成しにくく、かつ帯電の立ち上がりが遅く、画像濃度の低下やカブリといった弊害を引き起こしやすい。酸価が20mgKOH/gを超える場合、帯電性に影響を及ぼし現像性が悪化し易くなる。また分子量は3,000乃至30,000にメインピークの分子量を有すると、トナー粒子の流動性、負摩擦帯電特性を良好にすることができるため好ましい。 Examples of the polar resin include polyester resin, epoxy resin, styrene-acrylic acid copolymer, styrene-methacrylic acid copolymer, and styrene-maleic acid copolymer. A polyester resin is particularly preferable, and the acid value is preferably in the range of 4 to 20 mgKOH / g. When the acid value is less than 4 mgKOH / g, it is difficult to form a shell structure, and the rise of charging is slow, which tends to cause problems such as a decrease in image density and fogging. When the acid value exceeds 20 mgKOH / g, the chargeability is affected and the developability tends to deteriorate. The molecular weight of 3,000 to 30,000 is preferably a main peak molecular weight because the fluidity and negative frictional charging characteristics of the toner particles can be improved.

トナー粒子の機械的強度を高めると共に、トナーのTHF可溶成分の分子量を制御するために、結着樹脂を合成する時に架橋剤を用いてもよい。 In order to increase the mechanical strength of the toner particles and control the molecular weight of the THF soluble component of the toner, a crosslinking agent may be used when the binder resin is synthesized.

2官能の架橋剤として、以下のものが挙げられる。ジビニルベンゼン、ビス(4−アクリロキシポリエトキシフェニル)プロパン、エチレングリコールジアクリレート、1,3−ブチレングリコールジアクリレート、1,4−ブタンジオールジアクリレート、1,5−ペンタンジオールジアクリレート、1,6−ヘキサンジオールジアクリレート、ネオペンチルグリコールジアクリレート、ジエチレングリコールジアクリレート、トリエチレングリコールジアクリレート、テトラエチレングリコールジアクリレート、ポリエチレングリコール#200、#400、#600の各ジアクリレート、ジプロピレングリコールジアクリレート、ポリプロピレングリコールジアクリレート、ポリエステル型ジアクリレート(MANDA日本化薬)、及び上記のジアクリレートをジメタクリレートに代えたもの。 Examples of the bifunctional crosslinking agent include the following. Divinylbenzene, bis (4-acryloxypolyethoxyphenyl) propane, ethylene glycol diacrylate, 1,3-butylene glycol diacrylate, 1,4-butanediol diacrylate, 1,5-pentanediol diacrylate, 1,6 -Hexanediol diacrylate, neopentyl glycol diacrylate, diethylene glycol diacrylate, triethylene glycol diacrylate, tetraethylene glycol diacrylate, polyethylene glycol # 200, # 400, # 600 diacrylate, dipropylene glycol diacrylate, polypropylene Glycol diacrylate, polyester-type diacrylate (MANDA Nippon Kayaku), and diacrylate above instead of diacrylate Thing.

多官能の架橋剤としては、以下のものが挙げられる。ペンタエリスリトールトリアクリレート、トリメチロールエタントリアクリレート、トリメチロールプロパントリアクリレート、テトラメチロールメタンテトラアクリレート、オリゴエステルアクリレート及びそのメタクリレート、2,2−ビス(4−メタクリロキシポリエトキシフェニル)プロパン、ジアリルフタレート、トリアリルシアヌレート、トリアリルイソシアヌレート及びトリアリルトリメリテート。これらの架橋剤の添加量は、重合性単量体100質量%に対して、好ましくは0.05乃至10質量%、より好ましくは0.1乃至5質量%である。 The following are mentioned as a polyfunctional crosslinking agent. Pentaerythritol triacrylate, trimethylol ethane triacrylate, trimethylol propane triacrylate, tetramethylol methane tetraacrylate, oligoester acrylate and its methacrylate, 2,2-bis (4-methacryloxypolyethoxyphenyl) propane, diallyl phthalate, tri Allyl cyanurate, triallyl isocyanurate and triallyl trimellitate. The addition amount of these crosslinking agents is preferably 0.05 to 10% by mass, more preferably 0.1 to 5% by mass with respect to 100% by mass of the polymerizable monomer.

重合開始剤としては、以下のものが挙げられる。2,2’−アゾビス−(2,4−ジメチルバレロニトリル)、2,2’−アゾビスイソブチロニトリル、1,1’−アゾビス(シクロヘキサン−1−カルボニトリル)、2,2’−アゾビス−4−メトキシ−2,4−ジメチルバレロニトリル、アゾビスイソブチロニトリルの如きアゾ系又はジアゾ系重合開始剤;ベンゾイルペルオキシド、メチルエチルケトンペルオキシド、ジイソプロピルペルオキシカーボネート、クメンヒドロペルオキシド、2,4−ジクロロベンゾイルペルオキシド、ラウロイルペルオキシド、tert−ブチル−パーオキシピバレートの如き過酸化物系重合開始剤。 The following are mentioned as a polymerization initiator. 2,2′-azobis- (2,4-dimethylvaleronitrile), 2,2′-azobisisobutyronitrile, 1,1′-azobis (cyclohexane-1-carbonitrile), 2,2′-azobis Azo or diazo polymerization initiators such as -4-methoxy-2,4-dimethylvaleronitrile and azobisisobutyronitrile; benzoyl peroxide, methyl ethyl ketone peroxide, diisopropyl peroxycarbonate, cumene hydroperoxide, 2,4-dichlorobenzoyl Peroxide-based polymerization initiators such as peroxide, lauroyl peroxide, tert-butyl-peroxypivalate.

これらの重合開始剤の使用量は、目的とする重合度により変化するが、一般的には、重合性ビニル系単量体100質量%に対して3乃至20質量%である。重合開始剤の種類は、重合法により若干異なるが、10時間半減期温度を参考に、単独又は混合して使用される。 The amount of these polymerization initiators to be used varies depending on the desired degree of polymerization, but is generally 3 to 20% by mass with respect to 100% by mass of the polymerizable vinyl monomer. The kind of the polymerization initiator varies slightly depending on the polymerization method, but is used alone or in combination with reference to the 10-hour half-life temperature.

本発明のトナーは、着色力を付与するために着色剤を必須成分として含有する。本発明に好ましく使用される着色剤として、以下の有機顔料、有機染料、無機顔料が挙げられる。 The toner of the present invention contains a colorant as an essential component in order to impart coloring power. Examples of the colorant preferably used in the present invention include the following organic pigments, organic dyes, and inorganic pigments.

シアン系着色剤としての有機顔料又は有機染料としては、銅フタロシアニン化合物及びその誘導体、アントラキノン化合物、塩基染料レーキ化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントブルー1、C.I.ピグメントブルー7、C.I.ピグメントブルー15、C.I.ピグメントブルー15:1、C.I.ピグメントブルー15:2、C.I.ピグメントブルー15:3、C.I.ピグメントブルー15:4、C.I.ピグメントブルー60、C.I.ピグメントブルー62、C.I.ピグメントブルー。 Examples of organic pigments or organic dyes as cyan colorants include copper phthalocyanine compounds and derivatives thereof, anthraquinone compounds, and basic dye lake compounds. Specific examples include the following. C. I. Pigment blue 1, C.I. I. Pigment blue 7, C.I. I. Pigment blue 15, C.I. I. Pigment blue 15: 1, C.I. I. Pigment blue 15: 2, C.I. I. Pigment blue 15: 3, C.I. I. Pigment blue 15: 4, C.I. I. Pigment blue 60, C.I. I. Pigment blue 62, C.I. I. Pigment blue.

マゼンタ系着色剤としての有機顔料又は有機染料としては、以下のものが挙げられる。縮合アゾ化合物、ジケトピロロピロール化合物、アントラキノン、キナクリドン化合物、塩基染料レーキ化合物、ナフトール化合物、ベンズイミダゾロン化合物、チオインジゴ化合物、ペリレン化合物。具体的には、以下のものが挙げられる。C.I.ピグメントレッド2、C.I.ピグメントレッド3、C.I.ピグメントレッド5、C.I.ピグメントレッド6、C.I.ピグメントレッド7、C.I.ピグメントバイオレット19、C.I.ピグメントレッド23、C.I.ピグメントレッド48:2、C.I.ピグメントレッド48:3、C.I.ピグメントレッド48:4、C.I.ピグメントレッド57:1、C.I.ピグメントレッド81:1、C.I.ピグメントレッド122、C.I.ピグメントレッド144、C.I.ピグメントレッド146、C.I.ピグメントレッド150、C.I.ピグメントレッド166、C.I.ピグメントレッド169、C.I.ピグメントレッド177、C.I.ピグメントレッド184、C.I.ピグメントレッド185、C.I.ピグメントレッド202、C.I.ピグメントレッド206、C.I.ピグメントレッド220、C.I.ピグメントレッド221、C.I.ピグメントレッド254。 Examples of the organic pigment or organic dye as the magenta colorant include the following. Condensed azo compounds, diketopyrrolopyrrole compounds, anthraquinones, quinacridone compounds, basic dye lake compounds, naphthol compounds, benzimidazolone compounds, thioindigo compounds, perylene compounds. Specific examples include the following. C. I. Pigment red 2, C.I. I. Pigment red 3, C.I. I. Pigment red 5, C.I. I. Pigment red 6, C.I. I. Pigment red 7, C.I. I. Pigment violet 19, C.I. I. Pigment red 23, C.I. I. Pigment red 48: 2, C.I. I. Pigment red 48: 3, C.I. I. Pigment red 48: 4, C.I. I. Pigment red 57: 1, C.I. I. Pigment red 81: 1, C.I. I. Pigment red 122, C.I. I. Pigment red 144, C.I. I. Pigment red 146, C.I. I. Pigment red 150, C.I. I. Pigment red 166, C.I. I. Pigment red 169, C.I. I. Pigment red 177, C.I. I. Pigment red 184, C.I. I. Pigment red 185, C.I. I. Pigment red 202, C.I. I. Pigment red 206, C.I. I. Pigment red 220, C.I. I. Pigment red 221, C.I. I. Pigment Red 254.

イエロー系着色剤としての有機顔料又は有機染料としては、縮合アゾ化合物、イソインドリノン化合物、アントラキノン化合物、アゾ金属錯体、メチン化合物、アリルアミド化合物に代表される化合物が挙げられる。具体的には、以下のものが挙げられる。C.I.ピグメントイエロー12、C.I.ピグメントイエロー13、C.I.ピグメントイエロー14、C.I.ピグメントイエロー15、C.I.ピグメントイエロー17、C.I.ピグメントイエロー62、C.I.ピグメントイエロー74、C.I.ピグメントイエロー83、C.I.ピグメントイエロー93、C.I.ピグメントイエロー94、C.I.ピグメントイエロー95、C.I.ピグメントイエロー97、C.I.ピグメントイエロー109、C.I.ピグメントイエロー110、C.I.ピグメントイエロー111、C.I.ピグメントイエロー120、C.I.ピグメントイエロー127、C.I.ピグメントイエロー128、C.I.ピグメントイエロー129、C.I.ピグメントイエロー147、C.I.ピグメントイエロー151、C.I.ピグメントイエロー154、C.I.ピグメントイエロー155、C.I.ピグメントイエロー168、C.I.ピグメントイエロー174、C.I.ピグメントイエロー175、C.I.ピグメントイエロー176、C.I.ピグメントイエロー180、C.I.ピグメントイエロー181、C.I.ピグメントイエロー191、C.I.ピグメントイエロー194。 Examples of the organic pigment or organic dye as the yellow colorant include compounds typified by condensed azo compounds, isoindolinone compounds, anthraquinone compounds, azo metal complexes, methine compounds, and allylamide compounds. Specific examples include the following. C. I. Pigment yellow 12, C.I. I. Pigment yellow 13, C.I. I. Pigment yellow 14, C.I. I. Pigment yellow 15, C.I. I. Pigment yellow 17, C.I. I. Pigment yellow 62, C.I. I. Pigment yellow 74, C.I. I. Pigment yellow 83, C.I. I. Pigment yellow 93, C.I. I. Pigment yellow 94, C.I. I. Pigment yellow 95, C.I. I. Pigment yellow 97, C.I. I. Pigment yellow 109, C.I. I. Pigment yellow 110, C.I. I. Pigment yellow 111, C.I. I. Pigment yellow 120, C.I. I. Pigment yellow 127, C.I. I. Pigment yellow 128, C.I. I. Pigment yellow 129, C.I. I. Pigment yellow 147, C.I. I. Pigment yellow 151, C.I. I. Pigment yellow 154, C.I. I. Pigment yellow 155, C.I. I. Pigment yellow 168, C.I. I. Pigment yellow 174, C.I. I. Pigment yellow 175, C.I. I. Pigment yellow 176, C.I. I. Pigment yellow 180, C.I. I. Pigment yellow 181, C.I. I. Pigment yellow 191, C.I. I. Pigment Yellow 194.

黒色着色剤としては、カーボンブラック、上記イエロー系着色剤/マゼンタ系着色剤/シアン系着色剤を用い黒色に調色されたものが挙げられる。 Examples of the black colorant include carbon black and those prepared by using the above yellow colorant / magenta colorant / cyan colorant to black.

これらの着色剤は、単独又は混合し更には固溶体の状態で用いることができる。本発明のトナーに用いられる着色剤は、色相角、彩度、明度、耐光性、OHP透明性、トナー中の分散性の点から選択される。 These colorants can be used alone or in combination and further in the form of a solid solution. The colorant used in the toner of the present invention is selected from the viewpoints of hue angle, saturation, brightness, light resistance, OHP transparency, and dispersibility in the toner.

該着色剤は、好ましくは重合性単量体又は結着樹脂100質量%に対し1乃至20質量%添加して用いられる。 The colorant is preferably used in an amount of 1 to 20% by mass added to 100% by mass of the polymerizable monomer or binder resin.

重合法を用いてトナー粒子を得る場合には、着色剤の持つ重合阻害性や水相移行性に注意を払う必要があり、好ましくは、重合阻害のない物質による疎水化処理を着色剤に施しておいたほうが良い。特に、染料系着色剤やカーボンブラックは、重合阻害性を有しているものが多いので使用の際に注意を要する。染料系着色剤を処理する好ましい方法としては、あらかじめこれら染料の存在下に重合性単量体を重合せしめる方法が挙げられ、得られた着色重合体を重合性単量体組成物に添加する。 When obtaining toner particles using a polymerization method, it is necessary to pay attention to the polymerization inhibitory property and water phase transferability of the colorant, and preferably, the colorant is subjected to a hydrophobic treatment with a substance that does not inhibit polymerization. It is better to leave it. In particular, since dye-based colorants and carbon black have many polymerization inhibiting properties, care must be taken when using them. A preferable method for treating the dye-based colorant includes a method of polymerizing a polymerizable monomer in the presence of these dyes in advance, and the obtained colored polymer is added to the polymerizable monomer composition.

また、カーボンブラックについては、上記染料と同様の処理の他、カーボンブラックの表面官能基と反応する物質(例えば、ポリオルガノシロキサン等)で処理を行っても良い。 Moreover, about carbon black, you may process with the substance (for example, polyorganosiloxane etc.) which reacts with the surface functional group of carbon black besides the process similar to the said dye.

前記水系媒体調製時に使用する分散安定剤としては、公知の無機系及び有機系の分散安定剤を用いることができる。 As the dispersion stabilizer used when preparing the aqueous medium, known inorganic and organic dispersion stabilizers can be used.

具体的には、無機系の分散安定剤の例としては、以下のものが挙げられる。リン酸三カルシウム、リン酸マグネシウム、リン酸アルミニウム、リン酸亜鉛、炭酸マグネシウム、炭酸カルシウム、水酸化カルシウム、水酸化マグネシウム、水酸化アルミニウム、メタケイ酸カルシウム、硫酸カルシウム、硫酸バリウム、ベントナイト、シリカ、アルミナ。また、有機系の分散剤としては、以下のものが挙げられる。ポリビニルアルコール、ゼラチン、メチルセルロース、メチルヒドロキシプロピルセルロース、エチルセルロース、カルボキシメチルセルロースのナトリウム塩、デンプン。 Specifically, the following are mentioned as an example of an inorganic dispersion stabilizer. Tricalcium phosphate, magnesium phosphate, aluminum phosphate, zinc phosphate, magnesium carbonate, calcium carbonate, calcium hydroxide, magnesium hydroxide, aluminum hydroxide, calcium metasilicate, calcium sulfate, barium sulfate, bentonite, silica, alumina . Examples of the organic dispersant include the following. Polyvinyl alcohol, gelatin, methyl cellulose, methyl hydroxypropyl cellulose, ethyl cellulose, carboxymethyl cellulose sodium salt, starch.

また、市販のノニオン、アニオン、カチオン型の界面活性剤の利用も可能である。この様な界面活性剤としては、以下のものが挙げられる。ドデシル硫酸ナトリウム、テトラデシル硫酸ナトリウム、ペンタデシル硫酸ナトリウム、オクチル硫酸ナトリウム、オレイン酸ナトリウム、ラウリル酸ナトリウム、ステアリン酸カリウム、オレイン酸カルシウム。 Commercially available nonionic, anionic and cationic surfactants can also be used. Examples of such surfactants include the following. Sodium dodecyl sulfate, sodium tetradecyl sulfate, sodium pentadecyl sulfate, sodium octyl sulfate, sodium oleate, sodium laurate, potassium stearate, calcium oleate.

水系媒体調製時に使用する分散安定剤としては、無機系の難水溶性の分散安定剤が好ましく、しかも酸に可溶性である難水溶性無機分散安定剤を用いることが好ましい。 As the dispersion stabilizer used at the time of preparing the aqueous medium, an inorganic poorly water-soluble dispersion stabilizer is preferable, and it is preferable to use a poorly water-soluble inorganic dispersion stabilizer that is soluble in an acid.

また、難水溶性無機分散安定剤を用い、水系媒体を調製する場合に、これらの分散安定剤の使用量は重合性単量体100質量%に対して、0.2乃至2.0質量%であることが好ましい。また、本発明においては、重合性単量体組成物100質量%に対して300乃至3,000質量%の水を用いて水系媒体を調製することが好ましい。 Further, when preparing an aqueous medium using a hardly water-soluble inorganic dispersion stabilizer, the amount of these dispersion stabilizers used is 0.2 to 2.0% by mass with respect to 100% by mass of the polymerizable monomer. It is preferable that In the present invention, it is preferable to prepare an aqueous medium using 300 to 3,000% by mass of water with respect to 100% by mass of the polymerizable monomer composition.

上記のような難水溶性無機分散安定剤が分散された水系媒体を調製する場合には、市販の分散安定剤をそのまま用いて分散させてもよい。また、細かい均一な粒度を有する分散安定剤の粒子を得るために、水の如き液媒体中で、高速撹拌下、難水溶性無機分散安定剤を生成させて水系媒体を調製してもよい。例えば、リン酸三カルシウムを分散安定剤として使用する場合、高速撹拌下でリン酸ナトリウム水溶液と塩化カルシウム水溶液を混合してリン酸三カルシウムの微粒子を形成することで、好ましい分散安定剤を得ることができる。 When preparing an aqueous medium in which the poorly water-soluble inorganic dispersion stabilizer is dispersed, a commercially available dispersion stabilizer may be used as it is. In order to obtain particles of a dispersion stabilizer having a fine uniform particle size, an aqueous medium may be prepared by generating a poorly water-soluble inorganic dispersion stabilizer in a liquid medium such as water under high-speed stirring. For example, when tricalcium phosphate is used as a dispersion stabilizer, a preferred dispersion stabilizer can be obtained by mixing sodium phosphate aqueous solution and calcium chloride aqueous solution under high speed stirring to form fine particles of tricalcium phosphate. Can do.

トナーにおいては、必要に応じて荷電制御剤をトナー粒子と混合して用いることも可能である。荷電制御剤を配合することにより、荷電特性を安定化、現像システムに応じた最適の摩擦帯電量のコントロールが可能となる。 In the toner, if necessary, a charge control agent can be mixed with toner particles and used. By adding a charge control agent, the charge characteristics can be stabilized, and the optimum triboelectric charge amount can be controlled according to the development system.

荷電制御剤としては、公知のものが利用でき、特に帯電スピードが速く、かつ、一定の帯電量を安定して維持できる荷電制御剤が好ましい。さらに、トナー粒子を直接重合法により製造する場合には、重合阻害性が低く、水系媒体への可溶化物が実質的にない荷電制御剤が特に好ましい。 As the charge control agent, a known one can be used, and a charge control agent that has a high charging speed and can stably maintain a constant charge amount is particularly preferable. Further, when the toner particles are produced by a direct polymerization method, a charge control agent having a low polymerization inhibition property and substantially free from a solubilized product in an aqueous medium is particularly preferable.

荷電制御剤として、トナーを負荷電性に制御するものとしては、以下のものが挙げられる。有機金属化合物、キレート化合物が有効であり、モノアゾ金属化合物、アセチルアセトン金属化合物、芳香族オキシカルボン酸、芳香族ダイカルボン酸、オキシカルボン酸及びダイカルボン酸系の金属化合物。他には、芳香族オキシカルボン酸、芳香族モノ及びポリカルボン酸及びその金属塩、無水物、エステル類、ビスフェノールの如きフェノール誘導体類なども含まれる。さらに、尿素誘導体、含金属サリチル酸系化合物、含金属ナフトエ酸系化合物、ホウ素化合物、4級アンモニウム塩、カリックスアレーン、樹脂系帯電制御剤が挙げられる。 Examples of the charge control agent that control the toner to be negatively charged include the following. Organic metal compounds and chelate compounds are effective, and monoazo metal compounds, acetylacetone metal compounds, aromatic oxycarboxylic acids, aromatic dicarboxylic acids, oxycarboxylic acids, and dicarboxylic acid-based metal compounds. Other examples include aromatic oxycarboxylic acids, aromatic mono- and polycarboxylic acids and metal salts thereof, anhydrides, esters, and phenol derivatives such as bisphenol. Further examples include urea derivatives, metal-containing salicylic acid compounds, metal-containing naphthoic acid compounds, boron compounds, quaternary ammonium salts, calixarene, and resin charge control agents.

また、トナーを正荷電性に制御する荷電制御剤としては、以下のものが挙げられる。ニグロシン及び脂肪酸金属塩の如きによるニグロシン変性物;グアニジン化合物;イミダゾール化合物;トリブチルベンジルアンモニウム−1−ヒドロキシ−4−ナフトスルフォン酸塩、テトラブチルアンモニウムテトラフルオロボレートの如き4級アンモニウム塩、及びこれらの類似体であるホスホニウム塩の如きオニウム塩及びこれらのレーキ顔料;トリフェニルメタン染料及びこれらのレーキ顔料(レーキ化剤としては、りんタングステン酸、りんモリブデン酸、りんタングステンモリブデン酸、タンニン酸、ラウリン酸、没食子酸、フェリシアン化物、フェロシアン化物など);高級脂肪酸の金属塩;樹脂系荷電制御剤。 Examples of the charge control agent that controls the toner to be positively charged include the following. Nigrosine-modified products such as nigrosine and fatty acid metal salts; guanidine compounds; imidazole compounds; quaternary ammonium salts such as tributylbenzylammonium-1-hydroxy-4-naphthosulfonate, tetrabutylammonium tetrafluoroborate, and the like Onium salts such as phosphonium salts and lake pigments thereof; triphenylmethane dyes and lake pigments thereof. Gallic acid, ferricyanide, ferrocyanide, etc.); metal salt of higher fatty acid; resin charge control agent.

これら荷電制御剤を単独で或いは2種類以上組み合わせて含有することができる。 These charge control agents can be contained alone or in combination of two or more.

これら荷電制御剤の中でも、本発明の効果を十分に発揮するためには、含金属サリチル酸系化合物が好ましく、特にその金属がアルミニウムもしくはジルコニウムが好ましい。最も好ましい荷電制御剤としては、3,5−ジ−tert−ブチルサリチル酸アルミニウム化合物である。 Among these charge control agents, a metal-containing salicylic acid-based compound is preferable in order to sufficiently exhibit the effects of the present invention, and the metal is particularly preferably aluminum or zirconium. The most preferred charge control agent is an aluminum 3,5-di-tert-butylsalicylate compound.

荷電制御剤の好ましい配合量は、重合性単量体又は結着樹脂100質量%に対して0.01乃至20質量%、より好ましくは0.5乃至10質量%である。しかしながら、本発明のトナーには、荷電制御剤の添加は必須ではなく、トナーの層厚規制部材やトナー担持体との摩擦帯電を積極的に利用することでトナー中に必ずしも荷電制御剤を含ませる必要はない。 A preferable blending amount of the charge control agent is 0.01 to 20% by mass, more preferably 0.5 to 10% by mass with respect to 100% by mass of the polymerizable monomer or the binder resin. However, it is not essential to add a charge control agent to the toner of the present invention, and the toner does not necessarily contain a charge control agent by actively utilizing frictional charging with the toner layer thickness regulating member or the toner carrier. There is no need to let it.

添加剤の混合工程に用いる混合機としてはヘンシェルミキサー、スーパーミキサーといった既存の高速攪拌型の混合機を用いることができる。 As a mixer used in the additive mixing step, an existing high-speed stirring mixer such as a Henschel mixer or a super mixer can be used.

また、他の添加剤が添加されていてもよい。添加剤としては、シリカ微粉体、酸化チタン微粉体またはそれらの複酸化物微粉体の如き微粉体が挙げられる。該無機微粉体の中でもシリカ微粉体及び酸化チタン微粉体が好ましい。 Moreover, the other additive may be added. Examples of the additive include fine powder such as silica fine powder, titanium oxide fine powder, or double oxide fine powder thereof. Among the inorganic fine powders, silica fine powder and titanium oxide fine powder are preferable.

シリカ微粉体としては、ケイ素ハロゲン化物の蒸気相酸化により生成された乾式シリカ又はヒュームドシリカ、及び水ガラスから製造される湿式シリカが挙げられる。無機微粉体としては、表面及びシリカ微粉体の内部にあるシラノール基が少なく、またNa2O、SO3 2-の少ない乾式シリカの方が好ましい。また乾式シリカは、製造工程において、塩化アルミニウム、塩化チタン他の如き金属ハロゲン化合物をケイ素ハロゲン化合物と共に用いることによって、シリカと他の金属酸化物の複合微粉体であっても良い。 Examples of the silica fine powder include dry silica or fumed silica produced by vapor phase oxidation of silicon halide, and wet silica produced from water glass. As the inorganic fine powder, dry silica having less silanol groups on the surface and inside the silica fine powder and less Na 2 O and SO 3 2− is preferable. The dry silica may be a composite fine powder of silica and another metal oxide by using a metal halogen compound such as aluminum chloride or titanium chloride together with a silicon halogen compound in the production process.

無機微粉体は、トナーの流動性改良及びトナー粒子の帯電均一化のためにトナー粒子に添加される。無機微粉体を疎水化処理することによって、トナーの帯電量の調整、環境安定性の向上、高湿環境下での特性の向上を達成することができるので、疎水化処理された無機微粉体を用いることが好ましい。トナーに添加された無機微粉体が吸湿すると、トナーとしての帯電量が低下し、現像性や転写性の低下が生じ易くなる。 The inorganic fine powder is added to the toner particles in order to improve the fluidity of the toner and make the toner particles uniformly charged. By hydrophobizing the inorganic fine powder, it is possible to adjust the charge amount of the toner, improve the environmental stability, and improve the characteristics in a high-humidity environment. It is preferable to use it. When the inorganic fine powder added to the toner absorbs moisture, the charge amount as the toner is reduced, and the developability and transferability are easily lowered.

無機微粉体を疎水化するための処理剤としては、未変性のシリコーンワニス、各種変性シリコーンワニス、未変性のシリコーンオイル、各種変性シリコーンオイル、シラン化合物、シランカップリング剤、その他有機ケイ素化合物、有機チタン化合物が挙げられる。これらの処理剤は単独で用いても或いは併用しても良い。 Treatment agents for hydrophobizing inorganic fine powder include unmodified silicone varnish, various modified silicone varnishes, unmodified silicone oil, various modified silicone oils, silane compounds, silane coupling agents, other organosilicon compounds, organic A titanium compound is mentioned. These treatment agents may be used alone or in combination.

その中でも、シリコーンオイルにより処理された無機微粉体が好ましい。より好ましくは、無機微粉体をカップリング剤で疎水化処理すると同時或いは処理した後に、シリコーンオイルにより処理した疎水化処理無機微粉体が高湿環境下でもトナー粒子の帯電量を高く維持し、選択現像性を低減する上でよい。 Among these, inorganic fine powder treated with silicone oil is preferable. More preferably, when the inorganic fine powder is hydrophobized with a coupling agent or simultaneously with or after the treatment, the hydrophobized inorganic fine powder treated with silicone oil maintains a high toner particle charge amount even in a high humidity environment, and is selected. It is good for reducing developability.

無機微粉体の総量は、トナー粒子100質量%に対して1.0乃至5.0質量%であることが好ましい。 The total amount of the inorganic fine powder is preferably 1.0 to 5.0% by mass with respect to 100% by mass of the toner particles.

以下、本発明を実施例によりさらに具体的に説明する。本発明はその要旨を超えない限り、以下の実施例に限定されるものではない。 Hereinafter, the present invention will be described more specifically with reference to examples. The present invention is not limited to the following examples as long as the gist thereof is not exceeded.

本発明における脂肪酸金属塩及びトナーの物性については、下記の方法を用いて測定を行った。 The physical properties of the fatty acid metal salt and toner in the present invention were measured using the following method.

<脂肪酸金属塩の粒径>

本発明で用いられる脂肪酸金属塩の体積基準のメジアン径(D50)の測定は、JIS Z8825−1(2001年)に準じて測定されるが、具体的には以下の通りである。

<Particle size of fatty acid metal salt>

The volume-based median diameter (D50) of the fatty acid metal salt used in the present invention is measured according to JIS Z8825-2 (2001), and is specifically as follows.

測定装置としては、レーザー回折・散乱式粒度分布測定装置「LA−920」(堀場製作所社製)を用いる。測定条件の設定および測定データの解析は、LA−920に付属の専用ソフト「HORIBA LA−920 for Windows(登録商標) WET(LA−920) Ver.2.02」を用いる。また、測定溶媒としては、予め不純固形物などを除去したイオン交換水を用いる。 As a measuring device, a laser diffraction / scattering particle size distribution measuring device “LA-920” (manufactured by Horiba, Ltd.) is used. The dedicated software “HORIBA LA-920 for Windows (registered trademark) WET (LA-920) Ver. 2.02” attached to LA-920 is used for setting measurement conditions and analyzing measurement data. As the measurement solvent, ion-exchanged water from which impure solids are removed in advance is used.

測定手順は、以下の通りである。

(1)バッチ式セルホルダーをLA−920に取り付ける。

(2)所定量のイオン交換水をバッチ式セルに入れ、バッチ式セルをバッチ式セルホルダーにセットする。

(3)専用のスターラーチップを用いて、バッチ式セル内を撹拌する。

(4)「表示条件設定」画面の「屈折率」ボタンを押し、ファイル「110A000I」(相対屈折率1.10)を選択する。

(5)「表示条件設定」画面において、粒子径基準を体積基準とする。

(6)1時間以上の暖気運転を行なった後、光軸の調整、光軸の微調整、ブランク測定を行なう。

(7)ガラス製の100ml平底ビーカーに約60mlのイオン交換水を入れる。この中に分散剤として、「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(8)発振周波数50kHzの発振器2個を、位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に約3.3lのイオン交換水を入れ、この水槽中にコンタミノンNを約2ml添加する。

(9)前記(7)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(10)前記(9)のビーカー内の水溶液に超音波を照射した状態で、約1mgの脂肪酸金属塩を少量ずつ前記ビーカー内の水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、この際に脂肪酸金属塩が固まりとなって液面に浮く場合があるが、その場合はビーカーを揺り動かすことで固まりを水中に沈めてから60秒間の超音波分散を行なう。また、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(11)前記(10)で調製した脂肪酸金属塩が分散した水溶液を、気泡が入らないように注意しながら直ちにバッチ式セルに少量ずつ添加して、タングステンランプの透過率が90%〜95%となるように調整する。そして、粒度分布の測定を行う。得られた体積基準の粒度分布のデータを元に、メジアン径(D50)を求める。

The measurement procedure is as follows.

(1) A batch type cell holder is attached to LA-920.

(2) A predetermined amount of ion-exchanged water is put into a batch type cell, and the batch type cell is set in a batch type cell holder.

(3) The inside of the batch cell is stirred using a dedicated stirrer chip.

(4) Press the “refractive index” button on the “display condition setting” screen and select the file “110A000I” (relative refractive index 1.10).

(5) In the “display condition setting” screen, the particle diameter reference is set as the volume reference.

(6) After performing warm-up operation for 1 hour or more, the optical axis is adjusted, the optical axis is finely adjusted, and blank measurement is performed.

(7) Put about 60 ml of ion-exchanged water in a glass 100 ml flat bottom beaker. Among them, as a dispersant, “Contaminone N” (a nonionic surfactant, an anionic surfactant, a 10% by weight aqueous solution of a neutral detergent for washing a pH 7 precision measuring instrument comprising an organic builder, Wako Pure Chemical Industries, Ltd. About 0.3 ml of a diluted solution obtained by diluting the product (manufactured) with ion exchange water about 3 times by mass is added.

(8) Two oscillators with an oscillation frequency of 50 kHz are incorporated with the phase shifted by 180 degrees, and an ultrasonic disperser “Ultrasonic Dissipation System Tetora 150” (manufactured by Nikki Bios Co., Ltd.) having an electrical output of 120 W is prepared. About 3.3 l of ion-exchanged water is placed in the water tank of the ultrasonic disperser, and about 2 ml of Contaminone N is added to the water tank.

(9) The beaker of (7) is set in the beaker fixing hole of the ultrasonic disperser, and the ultrasonic disperser is operated. And the height position of a beaker is adjusted so that the resonance state of the liquid level of the aqueous solution in a beaker may become the maximum.

(10) In a state where the aqueous solution in the beaker of (9) is irradiated with ultrasonic waves, about 1 mg of a fatty acid metal salt is added to the aqueous solution in the beaker little by little and dispersed. Then, the ultrasonic dispersion process is continued for another 60 seconds. In this case, the fatty acid metal salt may solidify and float on the liquid surface. In this case, ultrasonic dispersion is performed for 60 seconds after the mass is submerged by shaking the beaker. Moreover, in ultrasonic dispersion, it adjusts suitably so that the water temperature of a water tank may become 10 to 40 degreeC.

(11) The aqueous solution in which the fatty acid metal salt prepared in the above (10) is dispersed is immediately added little by little to a batch type cell, taking care not to enter bubbles, and the transmittance of the tungsten lamp is 90% to 95%. Adjust so that Then, the particle size distribution is measured. The median diameter (D50) is obtained based on the obtained volume-based particle size distribution data.

<トナー粒子の個数平均粒径(D1)をDtとしたときの、Dtの2/3以下の粒径のトナー粒子の個数%(P)>

トナーの個数平均粒径(D1)は、以下のようにして算出する。測定装置としては、100μmのアパーチャーチューブを備えた細孔電気抵抗法による精密粒度分布測定装置「コールター・カウンター Multisizer 3」(登録商標、ベックマン・コールター社製)を用いる。測定条件の設定及び測定データの解析は、付属の専用ソフト「ベックマン・コールター Multisizer 3 Version3.51」(ベックマン・コールター社製)を用いる。尚、測定は実効測定チャンネル数2万5千チャンネルで行なう。

<Number% (P) of toner particles having a particle diameter of 2/3 or less of Dt, where Dt is the number average particle diameter (D1) of toner particles>

The number average particle diameter (D1) of the toner is calculated as follows. As a measuring device, a precise particle size distribution measuring device “Coulter Counter Multisizer 3” (registered trademark, manufactured by Beckman Coulter, Inc.) using a pore electrical resistance method equipped with a 100 μm aperture tube is used. For setting the measurement conditions and analyzing the measurement data, the attached dedicated software “Beckman Coulter Multisizer 3 Version 3.51” (manufactured by Beckman Coulter, Inc.) is used. Note that the measurement is performed with 25,000 effective measurement channels.

測定に使用する電解水溶液は、特級塩化ナトリウムをイオン交換水に溶解して濃度が約1質量%となるようにしたもの、例えば、「ISOTON II」(ベックマン・コールター社製)が使用できる。 As the electrolytic aqueous solution used for the measurement, special grade sodium chloride is dissolved in ion-exchanged water so as to have a concentration of about 1% by mass, for example, “ISOTON II” (manufactured by Beckman Coulter, Inc.) can be used.

尚、測定、解析を行なう前に、以下のように専用ソフトの設定を行なった。 Prior to measurement and analysis, dedicated software was set up as follows.

専用ソフトの「標準測定方法(SOM)を変更」画面において、コントロールモードの総カウント数を50000粒子に設定し、測定回数を1回、Kd値は「標準粒子10.0μm」(ベックマン・コールター社製)を用いて得られた値を設定する。「閾値/ノイズレベルの測定ボタン」を押すことで、閾値とノイズレベルを自動設定する。また、カレントを1600μAに、ゲインを2に、電解液をISOTON IIに設定し、「測定後のアパーチャーチューブのフラッシュ」にチェックを入れる。 On the “Change Standard Measurement Method (SOM)” screen of the dedicated software, set the total count in the control mode to 50000 particles, set the number of measurements once, and set the Kd value to “standard particles 10.0 μm” (Beckman Coulter, Inc.) Set the value obtained using By pressing the “Threshold / Noise Level Measurement Button”, the threshold and noise level are automatically set. In addition, the current is set to 1600 μA, the gain is set to 2, the electrolyte is set to ISOTON II, and the “aperture tube flush after measurement” is checked.

専用ソフトの「パルスから粒径への変換設定」画面において、ビン間隔を対数粒径に、粒径ビンを256粒径ビンに、粒径範囲を2μmから60μmまでに設定する。 In the “Pulse to particle size conversion setting” screen of the dedicated software, the bin interval is set to logarithmic particle size, the particle size bin is set to 256 particle size bin, and the particle size range is set to 2 μm to 60 μm.

具体的な測定法は以下の通りである。

(1)Multisizer 3専用のガラス製250ml丸底ビーカーに前記電解水溶液約200mlを入れ、サンプルスタンドにセットし、スターラーロッドの撹拌を反時計回りで24回転/秒にて行なう。そして、専用ソフトの「アパーチャーのフラッシュ」機能により、アパーチャーチューブ内の汚れと気泡を除去しておく。

(2)ガラス製の100ml平底ビーカーに前記電解水溶液約30mlを入れる。この中に分散剤として「コンタミノンN」(非イオン界面活性剤、陰イオン界面活性剤、有機ビルダーからなるpH7の精密測定器洗浄用中性洗剤の10質量%水溶液、和光純薬工業社製)をイオン交換水で約3質量倍に希釈した希釈液を約0.3ml加える。

(3)発振周波数50kHzの発振器2個を位相を180度ずらした状態で内蔵し、電気的出力120Wの超音波分散器「Ultrasonic Dispension System Tetora150」(日科機バイオス社製)を準備する。超音波分散器の水槽内に所定量のイオン交換水を入れ、この水槽中に前記コンタミノンNを約2ml添加する。

(4)前記(2)のビーカーを前記超音波分散器のビーカー固定穴にセットし、超音波分散器を作動させる。そして、ビーカー内の電解水溶液の液面の共振状態が最大となるようにビーカーの高さ位置を調整する。

(5)前記(4)のビーカー内の電解水溶液に超音波を照射した状態で、トナー約10mgを少量ずつ前記電解水溶液に添加し、分散させる。そして、さらに60秒間超音波分散処理を継続する。尚、超音波分散にあたっては、水槽の水温が10℃以上40℃以下となる様に適宜調節する。

(6)サンプルスタンド内に設置した前記(1)の丸底ビーカーに、ピペットを用いてトナーを分散した前記(5)の電解質水溶液を滴下し、測定濃度が約5%となるように調整する。そして、測定粒子数が50000個になるまで測定を行なう。

(7)算出された個数平均粒径(D1)2/3とした粒径が含まれている、粒径ビンよりも粒径の小さい粒径範囲の個数(%)の総和が、Dtの2/3以下の粒径のトナー粒子数P(個数%)である。

The specific measurement method is as follows.

(1) About 200 ml of the electrolytic aqueous solution is put in a glass 250 ml round bottom beaker exclusively for Multisizer 3, set on a sample stand, and the stirrer rod is stirred counterclockwise at 24 rotations / second. Then, the dirt and bubbles in the aperture tube are removed by the “aperture flush” function of the dedicated software.

(2) About 30 ml of the electrolytic aqueous solution is put into a glass 100 ml flat bottom beaker. In this, "Contaminone N" (nonionic surfactant, anionic surfactant, 10% by weight aqueous solution of neutral detergent for pH7 precision measuring instrument cleaning, made by organic builder, manufactured by Wako Pure Chemical Industries, Ltd. About 0.3 ml of a diluted solution obtained by diluting 3) with ion-exchanged water is added.

(3) Two oscillators with an oscillation frequency of 50 kHz are incorporated with the phase shifted by 180 degrees, and an ultrasonic disperser “Ultrasonic Dissipation System Tetora 150” (manufactured by Nikki Bios Co., Ltd.) having an electrical output of 120 W is prepared. A predetermined amount of ion-exchanged water is placed in a water tank of an ultrasonic disperser, and about 2 ml of the contamination N is added to the water tank.

(4) The beaker of (2) is set in the beaker fixing hole of the ultrasonic disperser, and the ultrasonic disperser is operated. And the height position of a beaker is adjusted so that the resonance state of the liquid level of the electrolyte solution in a beaker may become the maximum.

(5) In a state where the electrolytic aqueous solution in the beaker of (4) is irradiated with ultrasonic waves, about 10 mg of toner is added to the electrolytic aqueous solution little by little and dispersed. Then, the ultrasonic dispersion process is continued for another 60 seconds. In the ultrasonic dispersion, the temperature of the water tank is appropriately adjusted so as to be 10 ° C. or higher and 40 ° C. or lower.

(6) To the round bottom beaker of (1) installed in the sample stand, the electrolyte solution of (5) in which the toner is dispersed is dropped using a pipette, and the measurement concentration is adjusted to about 5%. . The measurement is performed until the number of measured particles reaches 50,000.

(7) The sum of the number (%) of the particle size range smaller than the particle size bin and including the calculated number average particle size (D1) 2/3 is 2 of Dt. This is the number P (number%) of toner particles having a particle size of / 3 or less.

〔スルホン酸もしくはスルホン酸塩基、スルホン酸エステルを有する樹脂の製造〕

撹拌機、コンデンサー、温度計、窒素導入管の付いた2Lフラスコに、トルエン100質量%、メタノール350質量部、スチレン470質量部、2−アクリルアミド−2−メチルプロパンスルホン酸40質量部、アクリル酸−2−エチルヘキシル70質量部、メタクリル酸ベンジル20質量部、ラウリルパーオキサイド10質量部を仕込み、撹拌、窒素導入下65℃で10時間溶液重合し、内容物をフラスコから取り出し、イソプロピルアルコールで洗浄後、40℃で96時間減圧乾燥後、ハンマーミルにて粗砕し、該粗砕物を更に40℃で48時間減圧乾燥した。スルホン酸もしくはスルホン酸塩基、スルホン酸エステルを有する樹脂(以下、CCR)を製造した。

[Production of resin having sulfonic acid or sulfonate group or sulfonic acid ester]

In a 2 L flask equipped with a stirrer, a condenser, a thermometer, and a nitrogen introduction tube, 100% by mass of toluene, 350 parts by mass of methanol, 470 parts by mass of styrene, 40 parts by mass of 2-acrylamido-2-methylpropanesulfonic acid, acrylic acid- 70 parts by mass of 2-ethylhexyl, 20 parts by mass of benzyl methacrylate, and 10 parts by mass of lauryl peroxide were charged, and the solution was polymerized at 65 ° C. for 10 hours with stirring and nitrogen introduction. The contents were taken out from the flask, washed with isopropyl alcohol, After drying under reduced pressure at 40 ° C. for 96 hours, the mixture was roughly crushed with a hammer mill, and the crushed product was further dried under reduced pressure at 40 ° C. for 48 hours. A resin having a sulfonic acid or a sulfonic acid base and a sulfonic acid ester (hereinafter referred to as CCR) was produced.

〈トナー粒子1の製造〉

スチレン単量体100質量部に対して、C.I.Pigment Blue15:3を16.5質量部、3,5−ジ−ターシャリーブチルサリチル酸のアルミ化合物〔ボントロンE88(オリエント化学工業社製)〕を2.0質量部用意した。これらを、アトライター(三井鉱山社製)に導入し、半径1.25mmのジルコニアビーズ(140質量部)を用いて200rpmにて25℃で180分間撹拌を行ない、マスターバッチ分散液1を調製した。

<Manufacture of toner particles 1>

With respect to 100 parts by mass of the styrene monomer, C.I. I. 16.5 parts by mass of Pigment Blue 15: 3 and 2.0 parts by mass of an aluminum compound of 3,5-di-tert-butylsalicylic acid [Bontron E88 (manufactured by Orient Chemical Co., Ltd.)] were prepared. These were introduced into an attritor (manufactured by Mitsui Mining Co., Ltd.), and stirred at 200 rpm at 25 ° C. for 180 minutes using zirconia beads having a radius of 1.25 mm (140 parts by mass) to prepare a master batch dispersion 1. .

一方、イオン交換水400質量部に0.1M−Na3PO4水溶液420質量部を投入し60℃に加温した後、1.0M−CaCl2水溶液60質量部を徐々に添加してリン酸カルシウム化合物を含む水系媒体を得た。

・マスターバッチ分散液1 36質量部

・スチレン単量体 30質量部

・n−ブチルアクリレート単量体 20質量部

・低分子量ポリスチレン 20質量部

(Mw=3,000、Mn=1,050、Tg=55℃)

・炭化水素系ワックス 9質量部

(フィッシャートロプシュワックス、最大吸熱ピーク=78℃、Mw=750)

・ポリエステル樹脂 5質量部

(テレフタル酸:イソフタル酸:プロピレンオキサイド変性ビスフェノールA(2モル付加物):エチレンオキサイド変性ビスフェノールA(2モル付加物)=30:30:30:10の重縮合物、酸価11、Tg=74℃、Mw=11,000、Mn=4,000)

CCR 2質量部

(Mw=24000、Tg=67℃、残存モノマー=350ppm)

上記材料を65℃に加温し、TK式ホモミキサー(特殊機化工業製)を用いて、5,000rpmにて均一に溶解し分散した。これに、重合開始剤1,1,3,3−テトラメチルブチルパーオキシ2−エチルヘキサノエートの70%トルエン溶液7.5質量部を溶解し、重合性単量体組成物を調製した。

On the other hand, after adding 420 parts by mass of 0.1 M Na 3 PO 4 aqueous solution to 400 parts by mass of ion-exchanged water and heating to 60 ° C., 60 parts by mass of 1.0 M CaCl 2 aqueous solution was gradually added to the calcium phosphate compound. An aqueous medium containing was obtained.

Master batch dispersion 1 36 parts by mass Styrene monomer 30 parts by mass n-butyl acrylate monomer 20 parts by mass Low molecular weight polystyrene 20 parts by mass (Mw = 3,000, Mn = 1,050, Tg = 55 ° C)

Hydrocarbon wax 9 parts by mass (Fischer-Tropsch wax, maximum endothermic peak = 78 ° C., Mw = 750)

Polyester resin 5 parts by mass (terephthalic acid: isophthalic acid: propylene oxide modified bisphenol A (2 mol adduct): ethylene oxide modified bisphenol A (2 mol adduct) = 30: 30: 30: 10 polycondensate, acid No. 11, Tg = 74 ° C., Mw = 11,000, Mn = 4,000)

2 parts by mass of CCR (Mw = 24000, Tg = 67 ° C., residual monomer = 350 ppm)

The above material was heated to 65 ° C., and uniformly dissolved and dispersed at 5,000 rpm using a TK homomixer (manufactured by Tokushu Kika Kogyo Co., Ltd.). In this, 7.5 parts by mass of a 70% toluene solution of a polymerization initiator 1,1,3,3-tetramethylbutylperoxy 2-ethylhexanoate was dissolved to prepare a polymerizable monomer composition.

前記水系媒体中に上記重合性単量体組成物を投入し、温度65℃、N2雰囲気下において、TK式ホモミキサーにて10,000rpmで10分間撹拌し重合性単量体組成物を造粒し、その後、パドル撹拌翼で撹拌しつつ温度67℃に昇温し、重合性ビニル系単量体の重合転化率が90%に達したところで、0.1mol/リットルの水酸化ナトリウム水溶液を添加して水系分散媒体のpHを9に調整した。更に昇温速度40℃/hで80℃に昇温し4時間反応させた。重合反応終了後、減圧下でトナー粒子の残存モノマーを留去した。水系媒体を冷却後、塩酸を加えpHを1.4にし、6時間撹拌することでリン酸カルシウム塩を溶解した。トナー粒子を濾別し水洗を行った後、温度40℃にて48時間乾燥し、

シアン色のトナー粒子(1)を得た。得られたトナー粒子1の製造条件を表1に示す。

The polymerizable monomer composition is charged into the aqueous medium, and stirred at 10,000 rpm for 10 minutes with a TK homomixer in a N 2 atmosphere at a temperature of 65 ° C. to prepare a polymerizable monomer composition. Then, the temperature was raised to 67 ° C. while stirring with a paddle stirring blade, and when the polymerization conversion of the polymerizable vinyl monomer reached 90%, a 0.1 mol / liter sodium hydroxide aqueous solution was added. The pH of the aqueous dispersion medium was adjusted to 9 by addition. Furthermore, it heated up at 80 degreeC with the temperature increase rate of 40 degreeC / h, and was made to react for 4 hours. After completion of the polymerization reaction, the residual monomer in the toner particles was distilled off under reduced pressure. After cooling the aqueous medium, hydrochloric acid was added to adjust the pH to 1.4, and the mixture was stirred for 6 hours to dissolve the calcium phosphate salt. The toner particles are separated by filtration and washed with water, and then dried at a temperature of 40 ° C. for 48 hours.

Cyan toner particles (1) were obtained. The production conditions for the obtained toner particles 1 are shown in Table 1.

〈トナー粒子2の製造〉

TK式ホモミキサーの回転数を10,000rpmであるところを15,000rpmにすること以外は、トナー粒子1と同様にして、トナー粒子2を得た。得られたトナー粒子2の製造条件を表1に示す。

<Manufacture of toner particles 2>

Toner particles 2 were obtained in the same manner as toner particles 1 except that the rotational speed of the TK homomixer was changed to 10,000 rpm to 15,000 rpm. Table 1 shows the production conditions of the toner particles 2 obtained.

〈トナー粒子3の製造〉

10分間撹拌し重合性単量体の重合を行なうとしたところを、15分間撹拌し重合性単量体の重合行なうとすること以外は、トナー粒子1と同様にして、トナー粒子3を得た。得られたトナー粒子3の製造条件を表1に示す。

<Manufacture of toner particles 3>

Toner particles 3 were obtained in the same manner as toner particles 1, except that the polymerizable monomers were polymerized by stirring for 10 minutes, but the polymerizable monomers were polymerized by stirring for 15 minutes. . The production conditions of the toner particles 3 obtained are shown in Table 1.

〈トナー粒子4の製造〉

リン酸カルシウム化合物を含む水系媒体を得るのに用いるイオン交換水を373質量部に、0.1M−Na3PO4水溶液の投入量を450質量部に、1.0M−CaCl2水溶液の投入量を68質量部にし、TK式ホモミキサーの回転数を10,000rpmであるところを12,000rpmにすること以外は、トナー粒子1と同様にして、トナー粒子4を得た。得られたトナー粒子4の製造条件を表1に示す。

<Manufacture of toner particles 4>

The ion-exchanged water used to obtain the aqueous medium containing the calcium phosphate compound is 373 parts by mass, the input amount of the 0.1M-Na 3 PO 4 aqueous solution is 450 parts by mass, and the input amount of the 1.0M-CaCl 2 aqueous solution is 68 Toner particles 4 were obtained in the same manner as toner particles 1 except that the parts were in parts by mass and the rotational speed of the TK homomixer was 10,000 rpm. The production conditions of the toner particles 4 obtained are shown in Table 1.

〈トナー粒子5の製造〉

リン酸カルシウム化合物を含む水系媒体を得るのに用いるイオン交換水を137質量部に、0.1M−Na3PO4水溶液の投入量を650質量部に、1.0M−CaCl2水溶液の投入量を93質量部にすること以外は、トナー粒子1と同様にして、トナー粒子5を得た。得られたトナー粒子5の製造条件を表1に示す。

<Manufacture of toner particles 5>

The ion-exchanged water used for obtaining the aqueous medium containing the calcium phosphate compound is 137 parts by mass, the input amount of the 0.1M-Na 3 PO 4 aqueous solution is 650 parts by mass, and the input amount of the 1.0M-CaCl 2 aqueous solution is 93 Toner particles 5 were obtained in the same manner as toner particles 1 except that the amount was changed to part by mass. The production conditions of the obtained toner particles 5 are shown in Table 1.

〈トナー粒子6の製造〉

リン酸カルシウム化合物を含む水系媒体を得るのに用いるイオン交換水を206質量部に、0.1M−Na3PO4水溶液の投入量を590質量部に、1.0M−CaCl2水溶液の投入量を84質量部にすること以外は、トナー粒子1と同様にして、トナー粒子6を得た。得られたトナー粒子6の製造条件を表1に示す。

<Manufacture of toner particles 6>

The amount of ion-exchanged water used to obtain an aqueous medium containing a calcium phosphate compound is 206 parts by mass, the amount of 0.1M-Na 3 PO 4 aqueous solution is 590 parts by mass, and the amount of 1.0M-CaCl 2 aqueous solution is 84 Toner particles 6 were obtained in the same manner as toner particles 1 except that the amount was changed to part by mass. The production conditions for the obtained toner particles 6 are shown in Table 1.

〈トナー粒子7の製造〉

リン酸カルシウム化合物を含む水系媒体を得るのに用いるイオン交換水を446質量部に、0.1M−Na3PO4水溶液の投入量を380質量部に、1.0M−CaCl2水溶液の投入量を54質量部にすること以外は、トナー粒子1と同様にして、トナー粒子7を得た。得られたトナー粒子7の製造条件を表1に示す。

<Manufacture of toner particles 7>

The ion-exchanged water used to obtain the aqueous medium containing the calcium phosphate compound is 446 parts by mass, the input amount of the 0.1M-Na 3 PO 4 aqueous solution is 380 parts by mass, and the input amount of the 1.0M-CaCl 2 aqueous solution is 54 Toner particles 7 were obtained in the same manner as toner particles 1 except that the amount was changed to part by mass. Table 1 shows the production conditions of the toner particles 7 obtained.

〈トナー粒子8の製造〉

リン酸カルシウム化合物を含む水系媒体を得るのに用いるイオン交換水を514質量部に、0.1M−Na3PO4水溶液の投入量を320質量部に、1.0M−CaCl2水溶液の投入量を46質量部にすること以外は、トナー粒子1と同様にして、トナー粒子8を得た。得られたトナー粒子8の製造条件を表1に示す。

<Manufacture of toner particles 8>

The ion-exchanged water used to obtain the aqueous medium containing the calcium phosphate compound is 514 parts by mass, the input amount of the 0.1M-Na 3 PO 4 aqueous solution is 320 parts by mass, and the input amount of the 1.0M-CaCl 2 aqueous solution is 46 Toner particles 8 were obtained in the same manner as toner particles 1 except that the amount was changed to part by mass. The production conditions for the obtained toner particles 8 are shown in Table 1.

〈トナー粒子9乃至16の製造〉

トナー粒子1乃至8を風力分級することで、トナー粒子9乃至16を得た。得られたトナー粒子9乃至16の製造条件を表1に示す。

<Manufacture of toner particles 9 to 16>

Toner particles 9 to 16 were obtained by air classifying toner particles 1 to 8. The production conditions for the obtained toner particles 9 to 16 are shown in Table 1.

〈トナー粒子17の製造〉

トナー粒子2の粗粉側のみを除去をするように風力分級することで、トナー粒子17を得た。得られたトナー粒子17の製造条件を表1に示す。

<Manufacture of

〈トナー粒子18の製造〉

トナー粒子12を再度風力分級することで、トナー粒子18を得た。得られたトナー粒子18の製造条件を表1に示す。

<Manufacture of toner particles 18>

Toner particles 18 were obtained by air-classifying the toner particles 12 again. The production conditions for the obtained toner particles 18 are shown in Table 1.

〈トナー粒子19の製造〉

トナー粒子1の製造において、CCRの添加を無くすこと以外は、トナーの粒子1の製造と同様にして、トナー粒子19を得た。得られたトナー粒子19の処方を表1に示す。

<Manufacture of toner particles 19>

In the production of toner particles 1, toner particles 19 were obtained in the same manner as in the production of toner particles 1 except that CCR was not added. Table 1 shows the formulation of the toner particles 19 obtained.

次に、本発明で用いる脂肪酸金属塩の製造例に1ついて述べる。 Next, one production example of the fatty acid metal salt used in the present invention will be described.

<脂肪酸金属塩粒子1の製造>

攪拌装置付きの受け容器を用意し、攪拌機を450rpmで回転させた。この受け容器に0.5質量部ステアリン酸ナトリウム水溶液450質量部と投入し、液温を85℃に調整した。次に、この受け容器に0.15質量部硫酸亜鉛水溶液550質量部を、20分かけて滴下した。全量仕込み終了後、反応時の温度状態で15分間熟成し、反応を終結した。

<Production of fatty acid metal salt particles 1>

A receiving container with a stirrer was prepared, and the stirrer was rotated at 450 rpm. 450 mass parts of 0.5 mass parts sodium stearate aqueous solution was thrown into this receiving container, and liquid temperature was adjusted to 85 degreeC. Next, 550 mass parts of 0.15 mass parts zinc sulfate aqueous solution was dripped at this receptacle over 20 minutes. After the entire amount was charged, the reaction was terminated by aging for 15 minutes at the temperature during the reaction.