JP4829039B2 - Fluid dynamic bearing device and motor equipped with the same - Google Patents

Fluid dynamic bearing device and motor equipped with the same Download PDFInfo

- Publication number

- JP4829039B2 JP4829039B2 JP2006225067A JP2006225067A JP4829039B2 JP 4829039 B2 JP4829039 B2 JP 4829039B2 JP 2006225067 A JP2006225067 A JP 2006225067A JP 2006225067 A JP2006225067 A JP 2006225067A JP 4829039 B2 JP4829039 B2 JP 4829039B2

- Authority

- JP

- Japan

- Prior art keywords

- sleeve

- bearing device

- peripheral surface

- diameter

- fluid dynamic

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 239000012530 fluid Substances 0.000 title claims description 48

- 230000002093 peripheral effect Effects 0.000 claims description 44

- 239000000853 adhesive Substances 0.000 claims description 30

- 230000001070 adhesive effect Effects 0.000 claims description 30

- 230000001050 lubricating effect Effects 0.000 description 7

- 239000000463 material Substances 0.000 description 6

- 230000000694 effects Effects 0.000 description 5

- 230000007774 longterm Effects 0.000 description 5

- XEEYBQQBJWHFJM-UHFFFAOYSA-N Iron Chemical compound [Fe] XEEYBQQBJWHFJM-UHFFFAOYSA-N 0.000 description 4

- 239000000956 alloy Substances 0.000 description 4

- 229910045601 alloy Inorganic materials 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 238000000034 method Methods 0.000 description 3

- 230000004048 modification Effects 0.000 description 3

- 238000012986 modification Methods 0.000 description 3

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 2

- 239000004593 Epoxy Substances 0.000 description 2

- 230000001133 acceleration Effects 0.000 description 2

- 229910052802 copper Inorganic materials 0.000 description 2

- 239000010949 copper Substances 0.000 description 2

- 229910052742 iron Inorganic materials 0.000 description 2

- 238000004519 manufacturing process Methods 0.000 description 2

- 125000006850 spacer group Chemical group 0.000 description 2

- NIXOWILDQLNWCW-UHFFFAOYSA-N acrylic acid group Chemical group C(C=C)(=O)O NIXOWILDQLNWCW-UHFFFAOYSA-N 0.000 description 1

- 230000002411 adverse Effects 0.000 description 1

- 238000013459 approach Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000007373 indentation Methods 0.000 description 1

- 230000002452 interceptive effect Effects 0.000 description 1

- 239000010687 lubricating oil Substances 0.000 description 1

- 230000003287 optical effect Effects 0.000 description 1

- 238000007747 plating Methods 0.000 description 1

- 230000001737 promoting effect Effects 0.000 description 1

- 230000001902 propagating effect Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- 238000004381 surface treatment Methods 0.000 description 1

- 229920001187 thermosetting polymer Polymers 0.000 description 1

Images

Landscapes

- Sliding-Contact Bearings (AREA)

- Mounting Of Bearings Or Others (AREA)

- Connection Of Motors, Electrical Generators, Mechanical Devices, And The Like (AREA)

Description

本発明は、流体動圧軸受装置及びそれを備えたモータに係る。 The present invention relates to a fluid dynamic bearing device and a motor including the same.

近年、モータは、その高速回転化に伴いその軸受装置として流体動圧軸装置を用いたものが多くなっている。

この流体動圧軸受装置を搭載したモータは、例えば、HDD(ハードディスクドライブ)やLBP(レーザビームプリンタ)に用いられてそれぞれハードディスクやポリゴンミラーを駆動する。

In recent years, motors using a fluid dynamic pressure shaft device as a bearing device have increased in number with the increase in speed.

Motors equipped with this fluid dynamic bearing device are used in, for example, HDDs (hard disk drives) and LBPs (laser beam printers) to drive hard disks and polygon mirrors, respectively.

そして、この流体動圧軸受装置におけるラジアル動圧軸受は、スリーブの内周面とシャフトの外周面と両者間の僅かな隙間に充填された潤滑流体とを含み、軸方向に一対が離隔して設けられた構成とされる。

また、スラスト動圧軸受は、一般に、スリーブと、先端にフランジを有しスリーブに挿通されたシャフトと、フランジと対向しスリーブの一端部側を封止するスラストプレートとを含んでスリーブの一端部側に設けられる。

The radial dynamic pressure bearing in this fluid dynamic pressure bearing device includes an inner peripheral surface of the sleeve, an outer peripheral surface of the shaft, and a lubricating fluid filled in a slight gap between the two, and a pair is separated in the axial direction. It is set as the provided structure.

The thrust dynamic pressure bearing generally includes a sleeve, a shaft having a flange at the tip and inserted through the sleeve, and a thrust plate facing the flange and sealing one end of the sleeve. Provided on the side.

さらに詳しくは、フランジの両端面に動圧溝を有する一方、スリーブとフランジとスラストプレートなどとの間には僅かな隙間が設けられて潤滑流体が充填されており、シャフトの回転に伴い動圧溝によって動圧が発生し、フランジを有するシャフトがスリーブ及びスラストプレートに対して浮上し非接触に回転するように構成されている。 More specifically, there are dynamic pressure grooves on both end faces of the flange, while a slight gap is provided between the sleeve, the flange, the thrust plate, and the like, and the lubricating fluid is filled. A dynamic pressure is generated by the groove, and the shaft having the flange floats with respect to the sleeve and the thrust plate and rotates in a non-contact manner.

このような流体動圧軸受装置やこれを備えたモータの例が特許文献1や特許文献2に記載されている。

ところで、上述したように、スラストプレートはスリーブの一端部側を封止するようにスリーブに固定される。これについて、特許文献2の図3を引用した図7により、従来の流体動圧軸受装置J50として説明する。 Incidentally, as described above, the thrust plate is fixed to the sleeve so as to seal one end side of the sleeve. This will be described as a conventional fluid dynamic bearing device J50 with reference to FIG.

まず、スリーブJ3は貫通孔J3bを有してその一端部側には段部J3aが形成されている。

一方、シャフトJ4は先端部側にフランジJ13を有すると共にスリーブJ3の貫通孔J3bに挿通されている。

First, the sleeve J3 has a through hole J3b, and a step portion J3a is formed on one end side thereof.

On the other hand, the shaft J4 has a flange J13 on the tip end side and is inserted through the through hole J3b of the sleeve J3.

スリーブJ3の段部J13aにはスラストプレートJ14が接着剤J5により固着されスリーブJ3の一端部側を封止している。

通常の接着剤の硬化は温度が高い程促進されることから、この流体動圧軸受装置J50の組み立てにおけるスラストプレートJ14の固着において、生産性向上のために常温よりも高い例えば60℃以上の温度で接着剤J5を硬化させることが行われる。

A thrust plate J14 is fixed to the step portion J13a of the sleeve J3 by an adhesive J5 to seal one end portion side of the sleeve J3.

Since the curing of the normal adhesive is promoted as the temperature is higher, in the fixing of the thrust plate J14 in the assembly of the fluid dynamic bearing device J50, a temperature higher than room temperature, for example, 60 ° C. or higher for improving productivity. The adhesive J5 is cured by the above.

この60℃以上という比較的高温下で接着剤J5を硬化させると、スリーブJ3とスラストプレートJ14との材質が異なる場合にはそれらの熱膨張係数の差により、接着剤J5が硬化した後の常温への降温において接着部位近傍に無視できない残留歪みが生じる。

この残留歪みは、スリーブJ3の内周面を歪ませるためラジアル軸受の軸受性能に悪影響を与える可能性が生じる。

When the adhesive J5 is cured at a relatively high temperature of 60 ° C. or higher, if the materials of the sleeve J3 and the thrust plate J14 are different, the normal temperature after the adhesive J5 is cured due to the difference in thermal expansion coefficient between them. When the temperature drops to, residual strain that cannot be ignored occurs in the vicinity of the adhesion site.

Since this residual distortion distorts the inner peripheral surface of the sleeve J3, the bearing performance of the radial bearing may be adversely affected.

一般に、流体動圧軸受装置では、スリーブの材料として、切削性が良好でメッキなどの表面処理を施し易い銅系合金のC6782(線膨張係数:約1.7×10-5/℃)を用い、スラストプレートの材料として、摩耗し難く高硬度な鉄系合金であるSUS420J2(線膨張係数:約1.1×10-5/℃)を用いる。

従って、このような材料を用いた場合、接着剤を硬化させる高温環境下では、スリーブJ3とスラストプレートJ14との隙間が常温下の場合よりも広がった状態で固定され、接着剤の硬化後に常温に戻すと、スリーブJ3には内周面を縮径する方向の応力が残留するのでラジアル動圧発生部であるスリーブ内径部(内周面)の円筒度が低下してしまう。

Generally, in a fluid dynamic pressure bearing device, as a material for a sleeve, a copper-based alloy C6782 (linear expansion coefficient: about 1.7 × 10 −5 / ° C.) that has good machinability and is easily subjected to surface treatment such as plating is used. As the material of the thrust plate, SUS420J2 (linear expansion coefficient: about 1.1 × 10 −5 / ° C.), which is an iron-based alloy that hardly wears and is hard, is used.

Accordingly, when such a material is used, the gap between the sleeve J3 and the thrust plate J14 is fixed wider than in the normal temperature under a high temperature environment in which the adhesive is cured, and the normal temperature is obtained after the adhesive is cured. In other words, since the stress in the direction of reducing the diameter of the inner peripheral surface remains in the sleeve J3, the cylindricity of the sleeve inner diameter portion (inner peripheral surface) which is a radial dynamic pressure generating portion is lowered.

この円筒度の低下は、例えば、スリーブJ3の内径が、スラストプレート側が大きくなるように変形(図7において下向きラッパ形状)したとすると、フランジJ13とは反対側のラジアル軸受における動圧の影響が顕著になってフランジJ13側の潤滑流体の圧力が上昇し、シャフトJ4(フランジJ13を含む)の浮上量のばらつきが大きくなって長期信頼性の低下が懸念される。 For example, if the sleeve J3 is deformed so that the inner diameter of the sleeve J3 becomes larger on the thrust plate side (downward trumpet shape in FIG. 7), the effect of the dynamic pressure on the radial bearing on the side opposite to the flange J13 is caused. There is a concern that the pressure of the lubricating fluid on the flange J13 side will increase and the flying height of the shaft J4 (including the flange J13) will vary greatly, leading to a decrease in long-term reliability.

一方、スリーブJ3の内径が、スラストプレートJ13側が小さくなるように変形(図7において上向きラッパ形状)したとすると、反フランジ側のラジアル軸受における動圧の影響が微弱になって全体の動圧が上がらず、シャフトJ4(フランジJ13を含む)の浮上量が足りずに他の部材との接触が生じて長期信頼性の低下が懸念される。 On the other hand, if the inner diameter of the sleeve J3 is deformed so as to be smaller on the thrust plate J13 side (upward trumpet shape in FIG. 7), the influence of the dynamic pressure on the radial bearing on the non-flange side becomes weak and the overall dynamic pressure is reduced. The shaft J4 (including the flange J13) does not rise, and the amount of floating of the shaft J4 (not including the flange J13) is insufficient.

特許文献1には、熱膨張に伴うスリーブなどの変形に対し、スリーブの外周面がその端部に向かって縮径するテーパ部などを設けてスリーブの変形がモータベースへの圧入に影響を及ぼさないように工夫した技術が開示されているものの、残留応力から生じるスリーブの内周面の変形を防止するものではなく、同様に円筒度が低下して長期信頼性が損なわれることが懸念される。

In

そこで、本発明が解決しようとする課題は、スリーブに対してスラストプレートを接着剤により高温下で固着しても、スリーブ内径の円筒度が低下することなく、高い長期信頼性が得られる流体動圧軸受装置及びそれを備えたモータを提供することにある。 Therefore, the problem to be solved by the present invention is to provide a fluid motion that can provide high long-term reliability without decreasing the cylindricality of the sleeve inner diameter even when the thrust plate is fixed to the sleeve with an adhesive at a high temperature. A pressure bearing device and a motor including the same are provided.

上記の課題を解決するために、本願発明は手段として次の1)〜3)の構成を有する。 In order to solve the above problems, the present invention has the following configurations 1) to 3) as means.

1) スリーブ(1)と該スリーブ(1)に挿通されたシャフト(2)とを含み、前記シャフト(2)を、動圧軸受部(RB,SB)を介して前記スリーブ(1)に対して回転自在に支持する構成の流体動圧軸受装置において、

前記スリーブ(1)は、貫通孔(1a)と、該スリーブ(1)の一端部側に形成された該スリーブ(1)の外径(D4)よりも小径なる第1の径(D2)の内周面を有する第1の段部(1b2)及び前記第1の径(D2)よりも小径なる第2の径(D3)の内周面を有する第2の段部(1b1)と、を有する一方、

前記シャフト(2)の先端部に固定され前記第2の段部(1b1)に収容されたフランジ(5)と、

前記第1の段部(1b2)に収容されると共に前記貫通孔(1a)の前記一端部側を封止し前記スリーブ(1)に接着剤(4)で固着されたスラストプレート(3)と、

前記貫通孔(1a)の内周面または前記シャフト(2)の外周面に形成された動圧溝(DM1,DM2)と、

前記スリーブ(1)の外周面における前記一端部側に設けられた周溝(1d,1dd)と、を備え、

該周溝(1d,1dd)における前記スリーブ(1)の他端部側となる端部(1d1)が、前記動圧溝(DM1,DM2)の前記一端部側の端部(DM2t)よりも前記一端部側に位置することを特徴とする流体動圧軸受装置(50,50A)である。

2) 前記周溝(1d,1dd)おける最小径(D1)は、前記第1の径(D2)以下であることを特徴とする1)に記載の流体動圧軸受装置(50,50A)である。

3) 1)または2)に記載の流体動圧軸受装置(50,50A)を備えたモータ(51)である。

1) A sleeve (1) and a shaft (2) inserted through the sleeve (1), the shaft (2) being connected to the sleeve (1) via a hydrodynamic bearing (RB, SB). In a fluid dynamic pressure bearing device configured to be rotatably supported,

The sleeve (1) has a through hole (1a) and a first diameter (D2) smaller than the outer diameter (D4) of the sleeve (1) formed on one end side of the sleeve (1). A first step portion (1b2) having an inner peripheral surface and a second step portion (1b1) having an inner peripheral surface of a second diameter (D3) smaller than the first diameter (D2). While having

A flange (5) fixed to the tip of the shaft (2) and housed in the second step (1b1);

A thrust plate (3) housed in the first step (1b2) and sealed at the one end of the through hole (1a) and fixed to the sleeve (1) with an adhesive (4); ,

Dynamic pressure grooves (DM1, DM2) formed on the inner peripheral surface of the through hole (1a) or the outer peripheral surface of the shaft (2);

A circumferential groove (1d, 1dd) provided on the one end side of the outer peripheral surface of the sleeve (1),

The end (1d1) on the other end side of the sleeve (1) in the circumferential groove (1d, 1dd) is more than the end (DM2t) on the one end side of the dynamic pressure groove (DM1, DM2). The fluid dynamic pressure bearing device (50, 50A) is located on the one end side.

2) The fluid dynamic bearing device (50, 50A) according to 1), wherein a minimum diameter (D1) in the circumferential groove (1d, 1dd) is equal to or smaller than the first diameter (D2). is there.

3) A motor (51) provided with the fluid dynamic bearing device (50, 50A) described in 1) or 2).

本発明によれば、スリーブに対してスラストプレートを接着剤により高温下で固着しても、スリーブ内径の円筒度が低下することなく、高い長期信頼性が得られる、という効果を奏する。 According to the present invention, even if the thrust plate is fixed to the sleeve with an adhesive at a high temperature, there is an effect that high long-term reliability can be obtained without reducing the cylindricity of the sleeve inner diameter.

本発明の実施の形態を、好ましい実施例により図1〜図6を用いて説明する。

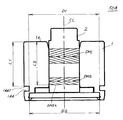

図1は、本発明の流体動圧軸受装置の実施例を示す断面図である。

図2は、本発明のモータの実施例を示す断面図である。

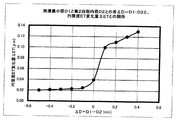

図3は、周溝最小径D1と第2段部内径D2との差ΔDと、円筒度変化量ΔETとの関係を示すグラフである。

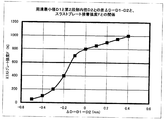

図4は、周溝最小径D1と第2段部内径D2との差ΔDと、スラストプレート3の接着強度との関係を示すグラフである。

図5は、本比較例と発明に係る実施例とにおける円筒度変化量ΔETの違いを説明するグラフである。

図6は、本発明の流体動圧軸受装置の変形例を示す断面図である。

The preferred embodiments of the present invention will be described with reference to FIGS.

FIG. 1 is a cross-sectional view showing an embodiment of the fluid dynamic bearing device of the present invention.

FIG. 2 is a cross-sectional view showing an embodiment of the motor of the present invention.

FIG. 3 is a graph showing the relationship between the difference ΔD between the circumferential groove minimum diameter D1 and the second step portion inner diameter D2, and the cylindricity change amount ΔET.

FIG. 4 is a graph showing the relationship between the difference ΔD between the circumferential groove minimum diameter D1 and the second step portion inner diameter D2 and the adhesive strength of the

FIG. 5 is a graph for explaining the difference in cylindricity change amount ΔET between the comparative example and the embodiment according to the invention.

FIG. 6 is a cross-sectional view showing a modification of the fluid dynamic bearing device of the present invention.

本発明に係る流体動圧軸受装置の実施例を図1に示し、その流体軸受装置を搭載したモータの実施例を図2に示す。 FIG. 1 shows an embodiment of a fluid dynamic bearing device according to the present invention, and FIG. 2 shows an embodiment of a motor equipped with the fluid bearing device.

図1において、この流体軸受装置50は、貫通孔1aを有する円筒状のスリーブ1と、先端にリング状のフランジ5が固定され貫通孔1aに挿通されたシャフト2と、スリーブ1の一端部側(図1の下側)に貫通孔1aを封止するように固定されたスラストプレート3と、を有して構成されている。

In FIG. 1, the hydrodynamic bearing

ここで、スリーブ1及びシャフト2は、銅系合金のC6782で形成されており、その線膨張係数は、約1.7×10-5/℃である。

また、スラストプレート3は、鉄系合金のSUS420J2で形成されており、その線膨張係数は、約1.1×10-5/℃である。

Here, the

The

スリーブ1の貫通孔1aの内周面には、軸CL方向に離隔して一対のラジアル動圧溝DM1,DM2が形成されている。図1や後述する他の図においては、理解容易のため、便宜的にシャフト2上に図示している。

A pair of radial dynamic pressure grooves DM <b> 1 and DM <b> 2 are formed on the inner peripheral surface of the through hole 1 a of the

このラジアル動圧溝DM1,DM2と、これらに僅かな間隙を有して対向するシャフト2の外周面と、この間隙に充填された潤滑流体(例えば潤滑油)6とを含んでそれぞれ一対のラジアル動圧軸受部RB1,RB2が構成されている(以下、この一対を合わせて単にラジアル動圧軸受部RBとも称する)。

The radial dynamic pressure grooves DM1 and DM2, the outer peripheral surface of the

また、貫通孔1aの一端部側には、内径を異ならせて階段状に形成した段部1bが設けられている。

この実施例では、この段部1bは小径側から順に第1段部1b1と第2段部1b2との2段を有する。

Further, on one end portion side of the through hole 1a, a step portion 1b formed in a step shape with a different inner diameter is provided.

In this embodiment, the step portion 1b has two steps of a first step portion 1b1 and a second step portion 1b2 in order from the small diameter side.

スラストプレート3は、この第2段部1b2に収容されると共に、外面3aの縁部と第2段部1b2の内壁部とが接着剤4で固着されて、スラストプレート3はスリーブ1の貫通孔1aの一端部側を封止している。

この固着における接着剤4の硬化は、その硬化速度を上げ生産効率を向上させるために、常温ではなく、高温環境下で行われる。

高温下での硬化速度向上は、接着剤の硬化システムによらず発現するので種々の接着剤に対して有効である。

接着剤として、エポキシ系熱硬化型を用いることができるが、これに限らず、エポキシ系UV硬化型やアクリル系の接着剤などを用いてももちろんよい。

また、高温とは例えば60℃であり、通常、60℃〜80℃の範囲で設定される。

The

Curing of the adhesive 4 in this fixing is performed not at room temperature but in a high temperature environment in order to increase the curing speed and improve production efficiency.

The improvement in the curing rate at high temperature is effective for various adhesives because it is manifested regardless of the adhesive curing system.

As the adhesive, an epoxy-based thermosetting type can be used, but not limited to this, an epoxy-based UV curable type or an acrylic type adhesive may be used.

Moreover, high temperature is 60 degreeC, for example, and is normally set in the range of 60 to 80 degreeC.

フランジ5は、その軸CL方向の両面(上下面)にそれぞれスラスト動圧溝(図示せず)が形成されており、スリーブ1の第1段部1b1に収容されている。

The

ここで、フランジ5及びシャフト2の先端面と、スリーブ1及びスラストプレート3との間には僅かな間隙が設けられると共にこの隙間に潤滑流体6が充填されてスラスト動圧軸受部SBが構成されている。

Here, a slight gap is provided between the

これらの動圧軸受部RB,SBの構成において、シャフト2の回転に伴い動圧が発生し、シャフト2はスリーブ1対して非接触で回転自在に支持される。

In the configuration of these dynamic pressure bearing portions RB and SB, a dynamic pressure is generated as the

スリーブ1の貫通孔1aにおける他端部側(図1の上側)には、その内周面が端面1eに向かうに従ってシャフト2の外周面との径方向距離が大きくなるように拡径したテーパシール部TSが形成されている。

ラジアル動圧軸受部RB及びスラスト動圧軸受部SBに充填された潤滑流体6はそれぞれ共有されると共にこのテーパシール部TSにおいて封止され、外部への漏出が防止されている。

On the other end side (upper side in FIG. 1) of the through hole 1a of the

The lubricating

また、スリーブ1の外周面1cにおける、一端部側には、断面が略三角形形状を呈して内側に凹む周溝1dが形成されている。

これについて詳述するならば、まず、軸CL方向において、スリーブ1の他端部の端面1eから周溝1dの端部(凹みの開始部位)1d1までの距離L1は、スリーブ1の一端部側のラジアル動圧溝DM2と重ならないように設定されている。

より具体的には、この距離L1は、スリーブ1の端面1eからラジアル動圧溝DM2のスラストプレート3側の端部DM2tまでの距離L2より大きくなるように設定されている。

In addition, a circumferential groove 1d having a substantially triangular cross section and recessed inward is formed on one end side of the outer peripheral surface 1c of the

If this is explained in detail, first, in the axis CL direction, the distance L1 from the end surface 1e of the other end of the

More specifically, the distance L1 is set to be larger than the distance L2 from the end surface 1e of the

一方、軸CLに直交する方向(径方向)については、この周溝1dの最も深い部位の直径、すなわち最小径D1は、スリーブ1の第2段部の内径D2以下となるように形成されている。

On the other hand, in the direction (radial direction) orthogonal to the axis CL, the diameter of the deepest portion of the circumferential groove 1d, that is, the minimum diameter D1 is formed to be equal to or smaller than the inner diameter D2 of the second step portion of the

上述したように、スラストプレート3のスリーブ1への固定は、高温下での接着剤4の硬化により行なわれ、また、スラストプレート3の材料はスリーブ1の材料よりも大きい線膨張係数を有する。

従って、スリーブ1の第2段部1b2の内径の方がスラストプレート3の外径よりも大きく熱拡張して両者の径差が常温の場合よりも大きい状態で固着される、

そのため、接着剤4の硬化後における常温への温度降下に伴って、スリーブ1の第2段部1b2の周壁が縮径しようとするものの、スラストプレート3に接着固定されているためにそれが阻止され残留応力が生じる

As described above, the

Accordingly, the inner diameter of the second step portion 1b2 of the

For this reason, the peripheral wall of the second step portion 1b2 of the

この状態において、実施例では上述したような周溝1dが形成されているので、この残留応力によりラジアル動圧軸受部RBが変形することを防止できる。

すなわち、残留応力による変形は、第2段部1b2の内周径D2よりも小径の部位を有する周溝1dによって薄肉された部位でその伝播が遮断される。

In this state, since the circumferential groove 1d as described above is formed in the embodiment, it is possible to prevent the radial dynamic pressure bearing portion RB from being deformed by this residual stress.

In other words, the deformation due to the residual stress is blocked from propagating at the portion thinned by the circumferential groove 1d having a portion having a smaller diameter than the inner peripheral diameter D2 of the second step portion 1b2.

従って、スリーブ1における端部1d1に対するラジアル動圧軸受RB側の変形が極めて生じ難くなっている。

また、この変形の伝播を遮断する周溝1dの軸CL方向における最もラジアル動圧軸受RB側の位置、すなわち、端部1d1が、ラジアル動圧溝DM2のスラストプレート3側の端部DM2tの位置よりもスラストプレート3側にあるので、スリーブ1のラジアル動圧軸受RB側の変形が更に生じ難くなっている。

Therefore, deformation on the radial dynamic pressure bearing RB side with respect to the end 1d1 in the

Further, the position of the circumferential groove 1d that blocks the propagation of the deformation in the axial CL direction, that is, the position closest to the radial dynamic pressure bearing RB, that is, the end 1d1 is the position of the end DM2t of the radial dynamic pressure groove DM2 on the

また、スリーブ1の外周面における周溝1dよりもさらに一端部側には、端部に向かうに従って縮径するテーパ部TPが形成されている。

これは、後述するモータ51におけるモータベース31への嵌着時に互いが干渉せずに良好に固定されるために設けられている。

Further, a taper portion TP that is reduced in diameter toward the end portion is formed on one end portion side of the outer peripheral surface of the

This is provided so that the motor 51 (described later) can be fixed well without interfering with the

上述した実施例の流体動圧軸受装置50は、その周溝1dを、上述した断面が略三角形形状のものに限らず、断面が略矩形形状の周溝1ddとしてもよい。この周溝1ddを有する流体動圧軸受装置50Aを図6に示す。

In the fluid

この例においても、周溝1ddの最小径D1が第2段部1b2の内周径D2以下に設定され、軸CL方向において、スリーブ1の他端部の端面1eから周溝1ddの端部(凹みの開始部位)1dd1までの距離L1は、スリーブ1の一端部側のラジアル動圧溝DM2と重ならないように設定されている。

より具体的には、この距離L1は、スリーブ1の端面1eからラジアル動圧溝DM2のスラストプレート3側の端部DM2tまでの距離L2より大きくなるように設定されている。

Also in this example, the minimum diameter D1 of the circumferential groove 1dd is set to be equal to or smaller than the inner circumferential diameter D2 of the second step portion 1b2, and the end portion of the circumferential groove 1dd from the end surface 1e of the other end portion of the

More specifically, the distance L1 is set to be larger than the distance L2 from the end surface 1e of the

具体的には、この距離L1は、スリーブ1の端面1eからラジアル動圧溝DM2のスラストプレート3側端部DM2tまでの距離L2より大きくなるように設定されている。

Specifically, the distance L1 is set to be larger than the distance L2 from the end surface 1e of the

上述した実施例の流体動圧軸受装置50,50Aは、種々のモータに搭載することができ、図2を用いてこの流体動圧軸受装置50を搭載したモータ51について説明する。

The fluid

このモータ51は、HDD(ハードディスクドライブ)に搭載されハードディスクを駆動するモータであり、例えば、5400回/分で定常回転する。

The

ステータSとしては、貫通孔31bとその周囲に環状に立ち上げられた環状壁31aとが形成されたモータベース31と、この環状壁31aの内周面に外周面が圧入固定された流体動圧軸受装置50のスリーブ1と、このスリーブ1に固定されたスラストプレート3と、環状壁31aの外周面に固定され突極に駆動コイル32が巻回されたコア33と、モータベース31の内底面31fに固定されたリング状の吸引プレート34と、を備える。

As the stator S, a

また、このステータSに対して流体動圧軸受装置50を介して回動自在に支持されるロータRとしては、シャフト2に固定され円板状の基部35a及びこの基部35aの周縁から立ち上げられた周壁部35bを有するハブ35と、この周壁部35bの内面に固着されコア33の外周面と近接対向するリングマグネット36と、を備える。

Further, the rotor R that is rotatably supported by the stator S via the fluid dynamic

吸引プレート34は、リングマグネット36と近接対向するよう配置されてロータRに対してステータS側に吸引する吸引力を発揮し、流体動圧軸受装置50のフランジ5の浮上力とバランスされて良好な回転特性が得られるよう構成されている。

The

このモータ51がHDDに搭載される際には、ハブ35の周壁部35bの外周面に2つのハードディスクHDがスペーサ37を挟んで配設される。

モータベース31の外底面31hにおける貫通孔31bの周囲は、円形の凹部31gとされている。この凹部31gは、モータベース31とスリーブ1との間に両者を確実に導通させるための導電性接着剤を塗布する場合に、その接着剤が外底面31hからはみ出して突出しないようにする為に設けられている。

When the

The periphery of the through

ここで、流体動圧軸受装置50における、周溝1dの最小径D1と第2段部1b2の内径D2との差をΔD=D1−D2として、このΔDと円筒度ETの変化量ΔETとの関係について図3に示し、また、同じくΔDとスラストプレート3のスリーブ1への接着強度Fとの関係について図4に示してそれぞれ詳述する。

Here, in the fluid

いずれも、周溝1dをL1=L2として形成した場合のものであるが、L1>L2の場合でも同様の結果を得るものである。

上記の円筒度ETの変化量ΔETは、60℃の環境下で接着剤4を硬化させ、その後に常温(23℃)に戻した際の円筒度ΔETと基準となる設定値との差を示しており、いずれの図も同じ工程と作業を施しての比較である。

In either case, the circumferential groove 1d is formed with L1 = L2, but similar results are obtained even when L1> L2.

The change amount ΔET of the cylindricity ET indicates a difference between the cylindricity ΔET and the reference set value when the adhesive 4 is cured in an environment of 60 ° C. and then returned to normal temperature (23 ° C.). Each figure is a comparison with the same process and work.

<ΔDとΔETとの関係(図3)>

ΔDが大きい程(周溝1dが浅くなる程)変化量ΔETが増加し、特に0(ゼロ)を越えると急激に増加(悪化)する。

また、ΔDがマイナスの領域において、ΔETは安定して小さい値を維持する。

従って、ΔD≦0、すなわち、周溝1dの最小径D1を第2段部1b2の内径D2以下に設定すると極めて良好な円筒度ETが得られることがわかる。

<Relationship between ΔD and ΔET (FIG. 3)>

As ΔD is larger (as the circumferential groove 1d becomes shallower), the amount of change ΔET increases, and particularly when it exceeds 0 (zero), it rapidly increases (deteriorates).

In the region where ΔD is negative, ΔET stably maintains a small value.

Therefore, it can be seen that when ΔD ≦ 0, that is, the minimum diameter D1 of the circumferential groove 1d is set to be equal to or smaller than the inner diameter D2 of the second step portion 1b2, a very good cylindricity ET can be obtained.

<ΔDとFとの関係(図4)>

ΔDが大きい程強度Fが向上することがわかる。

従って、必要な強度Fが得られる程度にΔDを設定するとよい。

この場合、図3から、周溝1dの最小径D1を大きくしすぎると円筒度の変化量ΔETが悪化することが明らかであるので、ΔD≦0の領域で最適な寸法を設定すると良い。

また、このΔD≦0の領域において、フランジ5の外径を小さく、すなわち第1段部1b1の内径D3(図1参照)を小さくして径方向の肉厚を確保してもよい。

<Relationship between ΔD and F (FIG. 4)>

It can be seen that the strength F increases as ΔD increases.

Accordingly, ΔD may be set to such an extent that the necessary intensity F can be obtained.

In this case, it is clear from FIG. 3 that if the minimum diameter D1 of the circumferential groove 1d is excessively increased, the change amount ΔET of the cylindricity is deteriorated. Therefore, it is preferable to set an optimum dimension in a region where ΔD ≦ 0.

Further, in this region of ΔD ≦ 0, the outer diameter of the

一般に、HDDに搭載されたハードディスクドライブに搭載されるモータに要求される耐加速度は1000Gであり、この耐加速度性を満足するスラストプレートの接着強度Fは600N以上であることが知られている。

従って、図4においては、ΔDを、600N以上の強度Fが得られる−0.14≦ΔDとし、図3の条件と合わせて、

−0.14≦ΔD≦0 とすることで、良好な円筒度と強度とを両立して得ることができる。

In general, it is known that the acceleration resistance required for a motor mounted on a hard disk drive mounted on an HDD is 1000 G, and the adhesive strength F of a thrust plate that satisfies this acceleration resistance is 600 N or more.

Therefore, in FIG. 4, ΔD is set to −0.14 ≦ ΔD at which an intensity F of 600 N or more is obtained, and in accordance with the conditions of FIG.

By satisfying −0.14 ≦ ΔD ≦ 0, both good cylindricity and strength can be obtained at the same time.

第1段部1b1の内径をD3とし、スリーブ1の外径をD4とすると、上述の条件を満足するために一例として、

D1=φ6.90mm

D2=φ6.92mm

D3=φ5.80mm

D4=φ7.80mm

と設定することができる。

Assuming that the inner diameter of the first step portion 1b1 is D3 and the outer diameter of the

D1 = φ6.90mm

D2 = φ6.92mm

D3 = φ5.80mm

D4 = φ7.80mm

Can be set.

この実施例と、周溝1dを有していないという点のみが異なり他が同じである比較例とについて、円筒度変化量ΔETを比較したグラフを図5として示す。

この図から、周溝1dを設けた実施例の円筒度変化量ΔETは、従来の0.13μmに対して0.03μmと約1/3に減少しており、また、ばらつきも大幅に低減していることがわかる。

FIG. 5 shows a graph comparing the cylindricity change amount ΔET between this example and a comparative example which is different only in that it does not have the circumferential groove 1d and is otherwise the same.

From this figure, the cylindricity change amount ΔET of the embodiment provided with the circumferential groove 1d is reduced to about 1/3, 0.03 μm, compared to the conventional 0.13 μm, and the variation is also greatly reduced. You can see that

以上、詳述したように、実施例の流体動圧軸受装置50,50Aとそれを備えたモータ51は、スラストプレート3をスリーブ1に対して接着剤4により高温下で固着しても、スリーブ1の内径の円筒度が高い精度で維持され、高い長期信頼性が得られる。

また、製造工程において、円筒度を低下させずに接着剤を高温下で硬化させることができるので、硬化が促進されて生産性が極めて高いという効果が得られる。

As described above in detail, the fluid dynamic

In addition, in the manufacturing process, the adhesive can be cured at a high temperature without reducing the cylindricity, so that the effect of promoting the curing and extremely high productivity can be obtained.

本発明の実施例は、上述した構成及び手順に限定されるものではなく、本発明の要旨を逸脱しない範囲において変形例としてもよいのは言うまでもない。 The embodiment of the present invention is not limited to the configuration and procedure described above, and it goes without saying that modifications may be made without departing from the scope of the present invention.

周溝1d,1ddは上述した例に限らず、断面が円弧状のものでもよい。

また、1つに限らず、軸CL方向に並んで形成された複数の溝であってもよい。

その場合は、最もスリーブ1の他端部1eに近い凹みの開始部位を周溝の端部1d1(1dd1)に相当する部位と、また、最も深く部位の直径を最小径D1とみなすことができる。

The circumferential grooves 1d and 1dd are not limited to the example described above, and may have a circular cross section.

Further, the number of grooves is not limited to one, and may be a plurality of grooves formed side by side in the axis CL direction.

In that case, the start portion of the recess closest to the other end 1e of the

実施例は、ラジアル動圧軸受RBの動圧溝DM1,DM2がスリーブ1の内周面に形成されたものであるが、シャフト2の外周面に設けられたものであってもよい。

この場合においても、各動圧溝DM1,DM2に対向するスリーブ1の内周面の高い円筒度が維持されて同様の効果を奏することは言うまでもない。

In the embodiment, the dynamic pressure grooves DM1 and DM2 of the radial dynamic pressure bearing RB are formed on the inner peripheral surface of the

Even in this case, it goes without saying that a high cylindricity of the inner peripheral surface of the

周溝1d,1ddは、外周面1cを周回する溝であることが最も望ましいが、複数に分断されていても概ね周回するように形成されていればよい溝である。

スリーブ1の外周面1cの周長に対して、この周溝1d,1ddが形成されている範囲の比率が50%以上であれば、顕著な効果を発揮することができる

The circumferential grooves 1d and 1dd are most preferably grooves that circulate around the outer peripheral surface 1c, but may be grooves that are formed so as to circulate generally even when divided into a plurality of parts.

If the ratio of the range in which the circumferential grooves 1d and 1dd are formed to the circumferential length of the outer peripheral surface 1c of the

実施例の流体動圧軸受50,50Aを搭載し得るモータは、HDD用のモータに限るものではなく、ポリゴンミラー駆動用モータや、光ディスク駆動用モータなど、種々のモータを適用することができることは言うまでもない。

The motor on which the fluid

1 スリーブ

1a 貫通孔

1b 段部

1b1,1b2 第1,第2段部

1c 外周面

1d,1dd 周溝

1d1,1dd1 端部

1e (他端部の)端面

1f 外底面

2 シャフト

3 スラストプレート

3a 外面

4 接着剤

5 フランジ

6 潤滑流体

31 モータベース

31a 環状壁

31b 貫通孔

31f 内底面

31g 凹部

31h 外底面

32 コイル

33 コア

34 吸引プレート

35 ハブ

35a 基部

35b 周壁部

36 リングマグネット

37 スペーサ

50 流体動圧軸受装置

51 モータ

CL 軸

DM1,DM2 ラジアル動圧溝

HD ハードディスク

SB スラスト動圧軸受部

RB ラジアル動圧軸受部

DESCRIPTION OF

Claims (7)

前記スリーブは、貫通孔と、該スリーブの一端部側に形成された該スリーブの外径よりも小径なる第1の径の内周面を有する第1の段部を有する一方、

前記第1の段部に収容されると共に前記貫通孔の前記一端部側を封止し前記スリーブに接着剤で固着されたスラストプレートと、

前記貫通孔の内周面または前記シャフトの外周面に形成された動圧溝と、

前記スリーブの外周面における前記一端部側に設けられた周溝と、を備え、

前記スリーブの線膨張係数は前記スラストプレートの線膨張係数より大きく、

該周溝における前記スリーブの他端部側となる端部が、前記動圧溝の前記一端部側の端部よりも前記一端部側に位置し、

前記周溝における最小径は、前記第1の径以下であり、

前記接着剤は加熱された状態において硬化されることを特徴とする流体動圧軸受装置。 A fluid dynamic bearing device comprising a sleeve and a shaft inserted through the sleeve, wherein the shaft is rotatably supported with respect to the sleeve via a dynamic pressure bearing portion;

The sleeve has a first step portion having a through hole and an inner peripheral surface having a first diameter smaller than the outer diameter of the sleeve formed on one end side of the sleeve,

A thrust plate which is adhesively secured to the sealed said sleeves said one end of the through hole while being pre SL contained in the first stage portion,

A dynamic pressure groove formed on the inner peripheral surface of the through hole or the outer peripheral surface of the shaft;

A circumferential groove provided on the one end side of the outer peripheral surface of the sleeve,

The sleeve has a linear expansion coefficient greater than that of the thrust plate,

An end portion of the circumferential groove that is the other end portion side of the sleeve is located closer to the one end portion than an end portion of the one end portion side of the dynamic pressure groove ,

The minimum diameter in the circumferential groove is not more than the first diameter,

The fluid dynamic bearing device according to claim 1, wherein the adhesive is cured in a heated state .

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006225067A JP4829039B2 (en) | 2006-08-22 | 2006-08-22 | Fluid dynamic bearing device and motor equipped with the same |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2006225067A JP4829039B2 (en) | 2006-08-22 | 2006-08-22 | Fluid dynamic bearing device and motor equipped with the same |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2008051130A JP2008051130A (en) | 2008-03-06 |

| JP2008051130A5 JP2008051130A5 (en) | 2009-08-06 |

| JP4829039B2 true JP4829039B2 (en) | 2011-11-30 |

Family

ID=39235389

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2006225067A Expired - Fee Related JP4829039B2 (en) | 2006-08-22 | 2006-08-22 | Fluid dynamic bearing device and motor equipped with the same |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4829039B2 (en) |

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3144508B2 (en) | 1992-11-06 | 2001-03-12 | 富士写真フイルム株式会社 | Solid state laser |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP5717953B2 (en) * | 2009-06-02 | 2015-05-13 | サムスン電機ジャパンアドバンスドテクノロジー株式会社 | Disk drive |

| KR101499713B1 (en) * | 2011-01-04 | 2015-03-09 | 삼성전기주식회사 | Motor and driving device of recording disc |

Family Cites Families (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2002266861A (en) * | 2001-03-05 | 2002-09-18 | Sankyo Seiki Mfg Co Ltd | Fluid dynamic pressure bearing device |

| JP3804565B2 (en) * | 2002-03-28 | 2006-08-02 | 日本ビクター株式会社 | Spindle motor |

| JP4754794B2 (en) * | 2003-09-12 | 2011-08-24 | ミネベア株式会社 | Fluid bearing unit, spindle motor having the fluid bearing unit, and recording disk drive |

| DE202004001200U1 (en) * | 2004-01-28 | 2005-06-09 | Minebea Co., Ltd. | Hydrodynamic bearing system |

| DE102004040295B9 (en) * | 2004-08-19 | 2017-07-13 | Minebea Co., Ltd. | Hydrodynamic bearing arrangement for an electric motor |

| JP2006136180A (en) * | 2004-11-09 | 2006-05-25 | Matsushita Electric Ind Co Ltd | Spindle motor |

-

2006

- 2006-08-22 JP JP2006225067A patent/JP4829039B2/en not_active Expired - Fee Related

Cited By (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3144508B2 (en) | 1992-11-06 | 2001-03-12 | 富士写真フイルム株式会社 | Solid state laser |

Also Published As

| Publication number | Publication date |

|---|---|

| JP2008051130A (en) | 2008-03-06 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2004003582A (en) | Dynamic-pressure bearing device | |

| JPH0833268A (en) | Axial gap motor and scanner motor for driving polygon mirror | |

| KR20010075062A (en) | Spindle motor | |

| JP2010138992A (en) | Bearing device, spindle motor, and disk drive unit | |

| JP2002266861A (en) | Fluid dynamic pressure bearing device | |

| JP2007263228A (en) | Dynamic pressure bearing device | |

| JP4829039B2 (en) | Fluid dynamic bearing device and motor equipped with the same | |

| KR100377000B1 (en) | Spindle motor | |

| KR20100014973A (en) | Method of producing dynamic pressure bearing | |

| JP2006046604A (en) | Hydrodynamic bearing device, motor and disk drive device | |

| JP4843064B2 (en) | Spindle motor | |

| US20030168923A1 (en) | Motor with magnetic attraction member | |

| JP2017184533A (en) | Spindle motor | |

| US20130249337A1 (en) | Hydrodynamic bearing module and spindle motor having the same | |

| JP2012175838A (en) | Rotary apparatus | |

| JP2010053906A (en) | Fluid bearing device, spindle motor with the same, and information processor | |

| JP2006300245A (en) | Hydrodynamic bearing device | |

| JP4661014B2 (en) | DYNAMIC PRESSURE BEARING DEVICE AND SPINDLE MOTOR HAVING THE DYNAMIC PRESSURE BEARING DEVICE | |

| JP3850638B2 (en) | Hydrodynamic bearing device | |

| JP2015108454A (en) | Spindle motor | |

| JP5230020B2 (en) | Spindle motor for hard disk drive | |

| JP4664798B2 (en) | motor | |

| JP2018007383A (en) | Spindle motor and base member for spindle motor | |

| KR101119350B1 (en) | spindle motor | |

| JP4579013B2 (en) | Hydrodynamic bearing device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20080401 |

|

| RD02 | Notification of acceptance of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7422 Effective date: 20080428 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20090618 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20090618 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20110217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110222 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110422 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20110906 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20110915 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140922 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| LAPS | Cancellation because of no payment of annual fees |