JP4256124B2 - Method for producing pattern forming body - Google Patents

Method for producing pattern forming body Download PDFInfo

- Publication number

- JP4256124B2 JP4256124B2 JP2002227442A JP2002227442A JP4256124B2 JP 4256124 B2 JP4256124 B2 JP 4256124B2 JP 2002227442 A JP2002227442 A JP 2002227442A JP 2002227442 A JP2002227442 A JP 2002227442A JP 4256124 B2 JP4256124 B2 JP 4256124B2

- Authority

- JP

- Japan

- Prior art keywords

- photocatalyst

- layer

- containing layer

- energy

- pattern

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Landscapes

- Optical Filters (AREA)

- Exposure And Positioning Against Photoresist Photosensitive Materials (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、例えばカラーフィルタをはじめとして各種の用途に使用可能な、表面に特性の異なるパターンを有するパターン形成体の製造方法に関するものである。

【0002】

【従来の技術】

従来より、基材上に図案、画像、文字、回路等の種々のパターンを形成するパターン形成体の製造方法としては、各種のものが製造されている。

【0003】

このような、高精細なパターン形成体としては、本発明者等による光触媒を利用したパターン形成体およびその製造方法が提案されている(特開2000−249821号公報)。これによれば、パターン露光により特性の異なるパターンが形成されたパターン形成体を得ることが可能であるため、容易にかつ精度良くパターン形成体を得ることができる。このような特性の異なるパターンを有するパターン形成体の特性の差を利用して種々の機能性素子を製造することができるので、カラーフィルタやマイクロレンズ等の機能性素子を効率よくかつ高品質で得ることができるという効果を奏するものである。

【0004】

しかしながら、上述したパターン形成体は、エネルギーの照射によりエネルギーが照射された部分の特性を光触媒の作用を利用することにより変化させて、特性の異なるパターンを形成するものであるので、特性の差を生じさせるのに所定の時間がかかる。この時間を短縮することができれば、さらなる効率化を図ることが可能である。

【0005】

また、精度の良い機能性素子を得るためには、パターン形成体上に大きな特性の差を形成することが好ましいのであるが、効率上許される所定の時間内にこのような大きな特性の差を形成するためには、パターン形成体表面における露光による臨界表面張力の変化の速度を向上させる必要がある。

【0006】

【発明が解決しようとする課題】

上記のことより、特性の異なるパターンが形成されるパターン形成体の効率的な製造方法の提供が望まれている。

【0007】

【課題が解決するための手段】

本発明は、請求項1に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記パターン形成工程前に、上記光触媒含有層表面の不純物を分解除去または液体により洗浄する光触媒含有層不純物除去工程を有することを特徴とするパターン形成体の製造方法を提供する。

【0008】

本発明によれば、上記パターン形成工程前に、上記光触媒含有層不純物除去工程を行い、例えば光触媒含有層側基板製造時に光触媒含有層表面に存在する不純物や、使用時または保管時に表面に付着する不純物等を除去する。これにより、光触媒含有層の光触媒が表面に露出し、高感度化を図ることができ、目的とするパターンを高精細に形成することが可能となるのである。また、光触媒含有層の感度が向上することから、短時間のエネルギー照射で特性変化層の特性を変化させることが可能となり、効率よくパターン形成体を製造でき、製造コスト的にも有利なパターン形成体とすることが可能となる。

【0009】

また、上記請求項1に記載の発明については、請求項2に記載するように、上記光触媒含有層不純物除去工程が、上記光触媒含有層にエネルギーを照射することにより、上記光触媒含有層表面の不純物を分解除去する工程であってもよく、請求項3に記載するように、上記光触媒含有層不純物除去工程が、上記光触媒含有層表面の不純物を液体により洗浄する工程であってもよい。上記光触媒含有層の表面に存在する異物や不純物は、光触媒含有層にエネルギーを照射し、光触媒の作用により分解する方法や、液体により洗浄する方法により除去することができるからである。

【0010】

また、本発明は請求項4に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記間隙中の酸素濃度が20mol%以上であることを特徴とするパターン形成体の製造方法を提供する。

【0011】

本発明によれば、上記パターン形成工程において、光触媒含有層および特性変化層の間に、上記範囲の濃度の酸素が存在することにより、光触媒の効果を高めることが可能となり、特性変化層の特性が変化したパターン形成体を効率よく製造することが可能となる。

【0012】

また、本発明は、請求項5に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記間隙中の相対湿度が10%以上の範囲内であることを特徴とするパターン形成体の製造方法を提供する。

【0013】

本発明によれば、上記パターン形成工程において、光触媒含有層および特性変化層の間に、上記範囲の濃度の水蒸気が存在することによっても、光触媒の効果を高めることが可能となり、特性変化層の特性が変化したパターン形成体を効率よく製造することが可能となる。

【0014】

また、本発明は、請求項6に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記エネルギー照射前に上記特性変化層および上記光触媒含有層の少なくとも一方に水を吸着させる処理を行うことを特徴とするパターン形成体の製造方法を提供する。

【0015】

本発明によれば、上記パターン形成工程において、上記特性変化層または上記光触媒含有層のどちらかの表面に水を吸着させることにより、光触媒の感度を向上させることが可能となり、特性変化層の特性が変化したパターン形成体を効率よく製造することが可能となる。

【0016】

また、本発明は、請求項7に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記エネルギー照射がエキシマーランプによる照射であることを特徴とするパターン形成体の製造方法を提供する。

【0017】

本発明によれば、上記エネルギー照射がエキシマーランプにより行われることにより、上記特性変化層を光触媒の作用により特性を変化させるのと同時に、エキシマーランプにより照射されるエネルギー自体が直接特性変化層中の有機基の分解等を行うことから、パターン形成体をより高精細かつ高感度に行うことが可能となる。

【0018】

また、本発明は請求項8に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記光触媒含有層に第2の成分としての金属元素が含有されており、この金属元素が鉄および鉄よりイオン化傾向の小さい金属から選択される少なくとも一種の金属元素であることを特徴とするパターン形成体の製造方法を提供する。

【0019】

本発明によれば、光触媒含有層中に第2の成分として金属元素が含有されることにより、光触媒含有層中の光触媒が活性化され、短時間で特性変化層の特性を変化させることが可能となり、パターン形成体の製造効率が向上するからである。

【0020】

さらに、本発明は請求項9に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記光触媒含有層が波長254nmの光を5%〜90%透過させる膜厚の層であり、かつ上記エネルギー照射が光触媒含有層側基板から行われることを特徴とするパターン形成体の製造方法を提供する。

【0021】

本発明によれば、上記光触媒含有層が、上記波長の光を上記範囲内透過させる膜厚であることにより、照射されるエネルギーのうち、低波長側のエネルギーも光触媒含有層表面に到達することとなり、より光触媒を活性化させることが可能となることから、効率よく特性変化層の特性を変化させることが可能となる。

【0022】

また、本発明は請求項10に記載するように、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が密着、もしくは200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記光触媒が可視光応答化されたものであることを特徴とするパターン形成体の製造方法を提供する。

【0023】

本発明によれば、上記光触媒が可視光応答化されたものであることにより、エネルギー照射された際、光触媒が可視光によっても励起されることから、特性変化層の特性を短時間で効率よく変化させることが可能となる。

【0024】

また、上記請求項10に記載の発明においては、請求項11に記載するように、上記光触媒が、酸化チタン(TiO2)が窒化処理されたものであることが好ましい。酸化チタン(TiO2)が窒化処理されたものは、可視光により効率よく励起されることから、特性変化層の特性が変化したパターン形成体の製造をより効率よく行うことが可能となるからである。

【0025】

上記請求項1から請求項11までのいずれかの請求項に記載の発明においては、請求項12に記載するように、上記特性変化層が、基板上に形成されていることが好ましい。

【0026】

本発明においては、特性変化層が自己支持性を有しており、基板を必要としないものであってもよいが、特性変化の感度が良好な材料は通常、自己支持性を有しているものが少なく、基材上に塗布膜として形成する必要がある場合が多い。したがって、上述したように、基板上に形成された特性変化層とすることが好ましいのである。

【0027】

上記請求項1から請求項12までのいずれかの請求項に記載の発明については、請求項13に記載するように、上記光触媒含有層が、光触媒を真空成膜法により基材上に成膜してなる層であることが好ましい。上記光触媒含有層を真空製膜法により形成することにより、表面に凹凸が少なく、均一で均質な層を形成することが可能となり、特性変化層の特性の変化を均一に行うことが可能となるからである。

【0028】

上記請求項1から請求項12までのいずれかの請求項に記載の発明においては、請求項14に記載するように、上記光触媒含有層が、光触媒とバインダとを有する層であることが好ましい。上記光触媒含有層が、バインダを有することにより、製造が容易となり、結果的に低コストでパターン形成体を製造することが可能となるからである。

【0029】

上記請求項1から請求項14までのいずれかの請求項に記載の発明においては、請求項15に記載するように、上記光触媒が、酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、チタン酸ストロンチウム(SrTiO3)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、および酸化鉄(Fe2O3)から選択される1種または2種以上の物質であることが好ましく、中でも請求項16に記載するように、上記光触媒が酸化チタン(TiO2)であることが好ましい。これは二酸化チタンのバンドギャップエネルギーが高いため光触媒として有効であり、かつ化学的にも安定で毒性も少なく、また入手も容易であるからである。

【0030】

上記請求項1から請求項16までのいずれかの請求項に記載の発明においては、請求項17に記載するように、上記エネルギー照射が、光触媒含有層を加熱しながらなされることが好ましい。光触媒含有層を加熱することにより、光触媒が活性化され、短時間で特性変化層の特性を変化させることが可能となるからである。

【0031】

上記請求項1から請求項17までのいずれかの請求項に記載の発明においては、請求項18に記載するように、上記特性変化層の表面に、上記光触媒含有層を間隙をおいてエネルギー照射する際に、上記光触媒含有層と、上記特性変化層表面との間隔を、0.2μm〜10μmの範囲内とすることが好ましい。上記間隙を上記範囲内とすることにより、特性変化層の特性をより効果的に変化させることが可能となるからである。

【0032】

上記請求項1から請求項18までのいずれかの請求項に記載の発明については、請求項19に記載するように、上記特性変化層が、光触媒を含まない層であることが好ましい。これにより、上記パターン形成体を経時的に光触媒の影響を受けないパターン形成体とすることが可能となるからである。

【0033】

上記請求項1から請求項19までのいずれかの請求項に記載の発明においては、請求項20に記載するように、上記特性変化層が、上記光触媒含有層中の光触媒の作用により、エネルギー照射された際に液体との接触角が低下するように濡れ性が変化する濡れ性変化層であることが好ましい。上記特性変化層が、濡れ性変化層であることにより、上記特性変化層が濡れ性変化層であることにより、エネルギーが照射された領域を親液性領域、エネルギーが未照射である領域を撥液性領域とすることが可能となり、容易にこの濡れ性の差を利用して機能性部等をパターン形成体上に形成することが可能となるからである。

【0034】

上記請求項20に記載の発明については、請求項21に記載するように、上記濡れ性変化層上における表面張力40mN/mの液体との接触角が、エネルギー照射されていない部分において10°以上であり、エネルギー照射された部分において9°以下であることが好ましい。上記パターン上に機能性部等を形成する際に、上記濡れ性変化層のエネルギー照射されていない部分の液体との接触角が、10°以下である場合は、撥液性が不十分であり、エネルギー照射された部分の液体との接触角が、10°以上である場合には、例えばインク等の機能性部形成用組成物の広がりが劣る可能性があるからである。

【0035】

上記請求項20または請求項21に記載の発明においては、請求項22に記載するように、上記濡れ性変化層が、オルガノポリシロキサンを含有する層であることが好ましい。本発明において、濡れ性変化層に要求される特性としては、エネルギー照射されていない場合は撥液性であり、エネルギー照射された場合は接触する光触媒含有層中の光触媒の作用により親液性となるといった特性である。このような特性を濡れ性変化層に付与する材料として、オルガノポリシロキサンを用いることが好ましいからである。

【0036】

上記請求項22に記載の発明については、請求項23に記載するように、上記オルガノポリシロキサンが、フルオロアルキル基を含有するオルガノポリシロキサンであることが好ましい。このようにフルオロアルキル基を含有するものであれば、エネルギー照射部分とエネルギー未照射部分との濡れ性の差を大きくすることが可能となるからである。

【0037】

上記請求項22または請求項23に記載された発明においては、請求項24に記載するように、上記オルガノポリシロキサンが、YnSiX(4−n)(ここで、Yはアルキル基、フルオロアルキル基、ビニル基、アミノ基、フェニル基またはエポキシ基を示し、Xはアルコキシル基またはハロゲンを示す。nは0〜3までの整数である。)で示される珪素化合物の1種または2種以上の加水分解縮合物もしくは共加水分解縮合物であるオルガノポリシロキサンであることが好ましい。このようなオルガノポリシロキサンを用いることにより、上述したような濡れ性の変化に対する特性を発揮することができるからである。

【0038】

上記請求項20から請求項24までのいずれかの請求項に記載の発明においては、請求項25に記載するように、上記濡れ性変化層が自己支持性を有するものであってもよい。濡れ性変化層が自己支持性を有するものであれば、基材等を用いる必要がなく、例えば市販の樹脂製フィルムを用いれば、容易に機能性素子を製造することができるからである。

【0039】

上記請求項1から請求項19までのいずれかの請求項に記載の発明においては、請求項26に記載するように、上記特性変化層が、上記光触媒含有層中の光触媒の作用により、エネルギー照射された際に分解除去される分解除去層であることが好ましい。上記特性変化層が、分解除去層であることにより、エネルギー照射により分解除去層表面に凹凸を有するパターンを形成することが可能となるからである。

【0040】

上記請求項26に記載の発明においては、請求項27に記載するように、上記分解除去層に対する液体の接触角が、上記分解除去層が分解除去された際に露出する基板に対する液体の接触角と異なるものであることが好ましい。上記分解除去層の液体との接触角が、基板の液体との接触角と異なることにより、この濡れ性の差を利用してより容易にパターン部に機能性部を形成することが可能なパターン形成体とすることが可能となるからである。

【0041】

上記請求項26または請求項27に記載の発明においては、請求項28に記載するように、上記分解除去層が、自己組織化単分子膜、ラングミュア−ブロジェット膜、もしくは交互吸着膜のいずれかであることが好ましい。上記分解除去層が上記の膜であることにより、欠陥のない均一な膜を形成することが可能となるからである。

【0042】

上記請求項26から請求項28までのいずれかの請求項に記載の発明においては、請求項29に記載するように、上記基板上の濡れ性が、表面張力40mN/mの液体との接触角として9°以下であり、かつ上記分解除去層上において10°以上であることが好ましい。上記分解除去層および上記基板上の濡れ性が、上記範囲であることにより、エネルギーが照射されて基板が露出した領域を親液性領域、エネルギーが未照射であり、分解除去層が残存する領域を撥液性領域とすることが可能となり、この濡れ性の差を利用して容易にパターン部に機能性部を形成することができるからである。

【0043】

また、本発明は請求項30に記載するように、基材と、上記基材上に形成された光触媒および金属元素を含有する光触媒含有層とを有するパターン形成体製造用光触媒含有層側基板であって、上記金属元素が鉄および鉄よりイオン化傾向の小さい金属から選択される少なくとも一種の金属元素であることを特徴とするパターン形成体製造用光触媒含有層側基板を提供する。

【0044】

本発明によれば、光触媒含有層に上記の金属元素を含有することにより、光触媒の活性が高いパターン形成体製造用光触媒含有層側基板とすることが可能であり、このパターン形成体製造用光触媒含有層側基板を用いて高精細なパターン形成体を製造することが可能である。

【0045】

また、本発明は、請求項31に記載するように、基材と、上記基材上に形成された光触媒を含有する光触媒含有層とを有するパターン形成体製造用光触媒含有層側基板であって、上記光触媒含有層が波長254nmの光を5%〜90%透過させる膜厚の層であることを特徴とするパターン形成体製造用光触媒含有層側基板を提供する。

【0046】

本発明によれば、上記光触媒含有層が、上記波長の光を上記範囲内透過させる膜厚であることにより、照射されるエネルギーのうち、低波長側のエネルギーも透過させることが可能となり、効率よくパターンを形成することが可能なパターン形成体製造用光触媒含有層側基板とすることが可能となるからである。

【0047】

また、本発明は請求項32に記載するように、基材と、上記基材上に形成された光触媒を含有する光触媒含有層とを有するパターン形成体製造用光触媒含有層側基板であって、上記光触媒が可視光応答化されたものであることを特徴とするパターン形成体製造用光触媒含有層側基板を提供する。

【0048】

本発明によれば、光触媒が可視光応答化されることにより、照射されるエネルギーのうち、高波長側のエネルギーも光触媒の励起に用いることが可能となり、効率よくパターンを形成することが可能なパターン形成体製造用光触媒含有層側基板とすることが可能となる。

【0049】

上記請求項32に記載の発明においては、請求項33に記載するように、上記光触媒が、酸化チタン(TiO2)が窒化処理されたものであることが好ましい。上記光触媒が、酸化チタン(TiO2)が窒化処理されたものは、可視光により効率よく励起をすることが可能となり、製造効率やコストの面からも好ましいからである。

【0050】

【発明の実施の形態】

本発明はパターン形成体の製造方法およびパターン形成体製造用光触媒含有層側基板に関するものである。以下、これらについてそれぞれ説明する。

【0051】

A.パターン形成体の製造方法

本発明のパターン形成体の製造方法には、8つの実施態様があり、それらはいずれも高感度化を目的としている。以下それぞれの実施態様について説明する。

【0052】

1.第一実施態様

本発明の第一実施態様は、光触媒含有層の高感度化目的で、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記パターン形成工程前に、上記光触媒含有層表面の不純物を分解除去または液体により洗浄する光触媒含有層不純物除去工程を有することにより、光触媒含有層の高感度化を図るものである。

【0053】

このような、本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法であるが、このパターン形成工程前に、上記光触媒含有層5の表面の不純物を分解除去または液体により洗浄する光触媒含有層不純物除去工程を有することを特徴としている。

【0054】

この光触媒含有層不純物除去工程を行うことにより、例えば光触媒含有層側基板の製造時に光触媒含有層表面に存在する不純物や、使用時または保管時に表面に付着する不純物等を取り除くことが可能となり、光触媒含有層中の光触媒を表面に露出させることが可能である。これにより、光触媒含有層を高感度化することが可能となり、目的とするパターンを高精細に形成することが可能となるのである。また、表面の不純物等が除去されることから、光触媒含有層の感度が向上し、短時間のエネルギー照射で特性変化層の特性を変化させることが可能となる。

【0055】

以下、各工程について説明する。

【0056】

(1)パターン形成工程

本実施態様のパターン形成工程は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、フォトマスク6を用いてエネルギー7をパターン状に照射する工程である。以下、これらの各構成について説明する。

【0057】

(特性変化層)

まず、本実施態様における特性変化層について説明する。本実施態様の特性変化層とは、後述する光触媒含有層の作用により特性が変化する層であれば、特に限定されるものではなく、例えば、ポリエチレン、ポリプロピレン等のポリオレフィンなどのポリマー材料等を用いることにより、エネルギー照射した部分が光触媒の作用により、極性基が導入されたり、表面の状態が粗い状態となったりして種々の物質との接着性が向上するようにした層を特性変化層としてもよい。このように特性変化層を接着性が変化する接着性変化層とすることにより、エネルギー照射により接着性の良好なパターンを形成することが可能となり、パターン形成体上に機能性部を容易に形成することが可能となるからである。

【0058】

また、本実施態様における特性変化層は、自己支持性を有するものであっても、自己支持性のないものであってもよい。なお、本実施態様でいう自己支持性を有するとは、他の支持材無しで有形な状態で存在し得ることをいうこととする。特性変化層が自己支持性を有するものである場合には、特性変化層を後述する基板上に形成する必要がなく、市販の樹脂製フィルムを用いることが可能であり、コスト面で有利であるといえる。

【0059】

しかしながら、特性が大幅に変化する材料で形成される特性変化層は、通常自己支持性のある材料が少なく、このような自己支持性のない材料においては、上記特性変化層を基板上に形成することが必要である。また、特性変化層を基板上に形成することにより、強度等が増し、様々なパターン形成体として使用することが可能となる。

【0060】

上述した特性変化層を基板上に形成する方法としては、乾式法、すなわち真空蒸着法等により形成されたものであってもよく、また湿式法、すなわちスピンコート法やディップコート法等の方法により形成されたものであってもよい。

【0061】

このように、特性変化層は光触媒の作用により変化する種々の特性を有する層であれば特に限定されないのであるが、本実施態様においては中でも特性変化層が光触媒の作用により濡れ性が変化して濡れ性によるパターンが形成される濡れ性変化層である場合、および特性変化層が光触媒の作用により分解除去され凹凸によるパターンが形成される分解除去層である場合の二つの場合が、特に得られる機能性素子等の関係からより本実施態様の有効性を引き出すものであるので好ましい。

【0062】

なお、本実施態様に用いられる特性変化層は、上述したように光触媒の作用により特性の変化する層であれば特に限定されるものではないが、特に、光触媒を含まない層であることが好ましい。このように濡れ性変化層内に光触媒が含まれなければ、その後機能性素子として用いた場合に、経時的な光触媒の影響を心配する必要がなく、長期間に渡り問題なく使用することが可能だからである。以下、この濡れ性変化層および分解除去層について説明する。

【0063】

a.濡れ性変化層

本実施態様における濡れ性変化層は、上記光触媒の作用により表面の濡れ性が変化する層であれば特に限定されるものではないが、一般にはエネルギー照射に伴う光触媒の作用により、その濡れ性変化層表面における液体との接触角が低下するように濡れ性が変化する層であることが好ましい。

【0064】

このように、エネルギー照射により液体との接触角が低下するように濡れ性が変化する濡れ性変化層とすることにより、パターン状にエネルギー照射を行うことにより容易に濡れ性をパターン状に変化させ、液体との接触角の小さい親液性領域のパターンを形成することが可能となり、この親液性領域に例えば機能性部形成用組成物を付着させることにより、容易に機能性素子を形成することができ、効率的に機能性素子が製造できるパターン形成体とすることが可能となるのである。

【0065】

ここで、親液性領域とは、液体との接触角が小さい領域であり、例えば機能性部形成用組成物等に対する濡れ性の良好な領域をいうこととする。また、撥液性領域とは、液体との接触角が大きい領域であり、上述した機能性部形成用組成物等に対する濡れ性が悪い領域をいうこととする。

【0066】

なお、本実施態様においては、隣接する領域の液体との接触角より、液体との接触角が1°以上低い場合には親液性領域、隣接する領域の液体との接触角より、液体との接触角が1°以上高い場合には撥液性領域とすることとする。

【0067】

ここで、上記エネルギー照射により形成される親液性領域と、エネルギー未照射の撥液性領域との特性が、その後塗布する機能性部形成用組成物が有する表面張力と同等の表面張力の液体に対する接触角において、少なくとも1°以上、好ましくは5°以上、特に10°以上異なる親液性領域および撥液性領域から形成されたパターンであることが好ましい。

【0068】

また、上記濡れ性変化層は、エネルギー照射していない部分、すなわち撥水性領域においては、表面張力40mN/mの液体との接触角が10°以上、好ましくは表面張力30mN/mの液体との接触角が10°以上、特に表面張力20mN/mの液体との接触角が10°以上の濡れ性を示すことが好ましい。これは、エネルギー照射していない部分は、本実施態様においては撥液性が要求される部分であることから、液体との接触角が小さい場合は、撥液性が十分でなく、上記機能性部形成用組成物が残存する可能性が生じるため好ましくないからである。

【0069】

また、上記濡れ性変化層は、エネルギー照射すると液体との接触角が低下して、表面張力40mN/mの液体との接触角が9°以下、好ましくは表面張力50mN/mの液体との接触角が10°以下、特に表面張力60mN/mの液体との接触角が10°以下となるような層であることが好ましい。エネルギー照射した部分、すなわち親液性領域における液体との接触角が高いと、この部分での機能性部形成用組成物の広がりが劣る可能性があり、機能性部の欠け等の問題が生じる可能性があるからである。

【0070】

なお、ここでいう液体との接触角は、種々の表面張力を有する液体との接触角を接触角測定器(協和界面科学(株)製CA−Z型)を用いて測定(マイクロシリンジから液滴を滴下して30秒後)し、その結果から、もしくはその結果をグラフにして得たものである。また、この測定に際して、種々の表面張力を有する液体としては、純正化学株式会社製のぬれ指数標準液を用いた。

【0071】

また、本実施態様において上述したような濡れ性変化層を用いた場合、この濡れ性変化層中にフッ素が含有され、さらにこの濡れ性変化層表面のフッ素含有量が、濡れ性変化層に対しエネルギー照射した際に、上記光触媒の作用によりエネルギー照射前に比較して低下するように上記濡れ性変化層が形成されていてもよい。

【0072】

このような特徴を有する濡れ性変化層であれば、エネルギーをパターン照射することにより、容易にフッ素の含有量の少ない部分からなるパターンを形成することができる。ここで、フッ素は極めて低い表面エネルギーを有するものであり、このためフッ素を多く含有する物質の表面は、臨界表面張力がより小さくなる。したがって、フッ素の含有量の多い部分の表面の臨界表面張力に比較してフッ素の含有量の少ない部分の臨界表面張力は大きくなる。これはすなわち、フッ素含有量の少ない部分はフッ素含有量の多い部分に比較して親液性領域となっていることを意味する。よって、周囲の表面に比較してフッ素含有量の少ない部分からなるパターンを形成することは、撥液性領域内に親液性領域のパターンを形成することとなる。

【0073】

したがって、このような濡れ性変化層を用いた場合は、エネルギーをパターン照射することにより、撥液性領域内に親液性領域のパターンを容易に形成することができるので、この親液性領域のみに機能性部を形成することが容易に可能となり、低コストで品質の良好な機能性素子とすることができる。

【0074】

上述したような、フッ素を含む濡れ性変化層中に含まれるフッ素の含有量としては、エネルギー照射されて形成されたフッ素含有量が低い親液性領域におけるフッ素含有量が、エネルギー照射されていない部分のフッ素含有量を100とした場合に10以下、好ましくは5以下、特に好ましくは1以下であることが好ましい。

【0075】

このような範囲内とすることにより、エネルギー照射部分とエネルギー未照射部分との濡れ性に大きな違いを生じさせることができる。したがって、このような濡れ性変化層に機能性部を形成することにより、フッ素含有量が低下した親液性領域のみに正確に機能性部を形成することが可能となり、精度良く機能性素子を得ることができるからである。なお、この低下率は重量を基準としたものである。

【0076】

このような濡れ性変化層中のフッ素含有量の測定は、一般的に行われている種々の方法を用いることが可能であり、例えばX線光電子分光法(X-ray Photoelectron Spectroscopy,ESCA(Electron Spectroscopy for Chemical Analysis)とも称される。)、蛍光X線分析法、質量分析法等の定量的に表面のフッ素の量を測定できる方法であれば特に限定されるものではない。

【0077】

このような濡れ性変化層に用いられる材料としては、上述した濡れ性変化層の特性、すなわちエネルギー照射により接触する光触媒含有層中の光触媒により濡れ性が変化する材料で、かつ光触媒の作用により劣化、分解しにくい主鎖を有するものであれば、特に限定されるものではないが、例えば、(1)ゾルゲル反応等によりクロロまたはアルコキシシラン等を加水分解、重縮合して大きな強度を発揮するオルガノポリシロキサン、(2)撥水牲や撥油性に優れた反応性シリコーンを架橋したオルガノポリシロキサン等のオルガノポリシロキサンを挙げることができる。

【0078】

上記の(1)の場合、一般式:

YnSiX(4−n)

(ここで、Yはアルキル基、フルオロアルキル基、ビニル基、アミノ基、フェニル基またはエポキシ基を示し、Xはアルコキシル基、アセチル基またはハロゲンを示す。nは0〜3までの整数である。)

で示される珪素化合物の1種または2種以上の加水分解縮合物もしくは共加水分解縮合物であるオルガノポリシロキサンであることが好ましい。なお、ここでYで示される基の炭素数は1〜20の範囲内であることが好ましく、また、Xで示されるアルコキシ基は、メトキシ基、エトキシ基、プロポキシ基、ブトキシ基であることが好ましい。

【0079】

また、特にフルオロアルキル基を含有するオルガノポリシロキサンが好ましく用いることができ、具体的には、下記のフルオロアルキルシランの1種または2種以上の加水分解縮合物、共加水分解縮合物が挙げられ、一般にフッ素系シランカップリング剤として知られたものを使用することができる。

【0080】

CF3(CF2)3CH2CH2Si(OCH3)3;

CF3(CF2)5CH2CH2Si(OCH3)3;

CF3(CF2)7CH2CH2Si(OCH3)3;

CF3(CF2)9CH2CH2Si(OCH3)3;

(CF3)2CF(CF2)4CH2CH2Si(OCH3)3;

(CF3)2CF(CF2)6CH2CH2Si(OCH3)3;

(CF3)2CF(CF2)8CH2CH2Si(OCH3)3;

CF3(C6H4)C2H4Si(OCH3)3;

CF3(CF2)3(C6H4)C2H4Si(OCH3)3;

CF3(CF2)5(C6H4)C2H4Si(OCH3)3;

CF3(CF2)7(C6H4)C2H4Si(OCH3)3;

CF3(CF2)3CH2CH2SiCH3(OCH3)2;

CF3(CF2)5CH2CH2SiCH3(OCH3)2;

CF3(CF2)7CH2CH2SiCH3(OCH3)2;

CF3(CF2)9CH2CH2SiCH3(OCH3)2;

(CF3)2CF(CF2)4CH2CH2SiCH3(OCH3)2;

(CF3)2CF(CF2)6CH2CH2Si CH3(OCH3)2;

(CF3)2CF(CF2)8CH2CH2Si CH3(OCH3)2;

CF3(C6H4)C2H4SiCH3(OCH3)2;

CF3(CF2)3(C6H4)C2H4SiCH3(OCH3)2;

CF3(CF2)5(C6H4)C2H4SiCH3(OCH3)2;

CF3(CF2)7(C6H4)C2H4SiCH3(OCH3)2;

CF3(CF2)3CH2CH2Si(OCH2CH3)3;

CF3(CF2)5CH2CH2Si(OCH2CH3)3;

CF3(CF2)7CH2CH2Si(OCH2CH3)3;

CF3(CF2)9CH2CH2Si(OCH2CH3)3;および

CF3(CF2)7SO2N(C2H5)C2H4CH2Si(OCH3)3。

【0081】

上記のようなフルオロアルキル基を含有するポリシロキサンをバインダとして用いることにより、濡れ性変化層のエネルギー未照射部の撥液性が大きく向上し、例えば機能性素子がカラーフィルタである場合における画素部着色用のインクといった機能性部形成用組成物の付着を妨げる機能を発現する。

【0082】

また、上記の(2)の反応性シリコーンとしては、下記一般式で表される骨格をもつ化合物を挙げることができる。

【0083】

【化1】

【0084】

ただし、nは2以上の整数であり、R1,R2はそれぞれ炭素数1〜10の置換もしくは非置換のアルキル、アルケニル、アリールあるいはシアノアルキル基であり、モル比で全体の40%以下がビニル、フェニル、ハロゲン化フェニルである。また、R1、R2がメチル基のものが表面エネルギーが最も小さくなるので好ましく、モル比でメチル基が60%以上であることが好ましい。また、鎖末端もしくは側鎖には、分子鎖中に少なくとも1個以上の水酸基等の反応性基を有する。

【0085】

また、上記のオルガノポリシロキサンとともに、ジメチルポリシロキサンのような架橋反応をしない安定なオルガノシリコーン化合物を混合してもよい。

【0086】

本実施態様においては、このようにオルガノポリシロキサン等の種々の材料を濡れ性変化層に用いることができるのであるが、上述したように、濡れ性変化層にフッ素を含有させることが、濡れ性のパターン形成に効果的である。したがって、光触媒の作用により劣化・分解しにくい材料にフッ素を含有させる、具体的にはオルガノポリシロキサン材料にフッ素を含有させて濡れ性変化層とすることが好ましいといえる。

【0087】

本実施態様における濡れ性変化層には、さらに界面活性剤を含有させることができる。具体的には、日光ケミカルズ(株)製NIKKOL BL、BC、BO、BBの各シリーズ等の炭化水素系、デュポン社製ZONYL FSN、FSO、旭硝子(株)製サーフロンS−141、145、大日本インキ化学工業(株)製メガファックF−141、144、ネオス(株)製フタージェントF−200、F251、ダイキン工業(株)製ユニダインDS−401、402、スリーエム(株)製フロラードFC−170、176等のフッ素系あるいはシリコーン系の非イオン界面活性剤を挙げることかでき、また、カチオン系界面活性剤、アニオン系界面活性剤、両性界面活性剤を用いることもできる。

【0088】

また、濡れ性変化層には上記の界面活性剤の他にも、ポリビニルアルコール、不飽和ポリエステル、アクリル樹脂、ポリエチレン、ジアリルフタレート、エチレンプロピレンジエンモノマー、エポキシ樹脂、フェノール樹脂、ポリウレタン、メラミン樹脂、ポリカーボネート、ポリ塩化ビニル、ポリアミド、ポリイミド、スチレンブタジエンゴム、クロロプレンゴム、ポリプロピレン、ポリブチレン、ポリスチレン、ポリ酢酸ビニル、ポリエステル、ポリブタジエン、ポリベンズイミダゾール、ポリアクリルニトリル、エピクロルヒドリン、ポリサルファイド、ポリイソプレン等のオリゴマー、ポリマー等を含有させることができる。

【0089】

このような濡れ性変化層は、上述した成分を必要に応じて他の添加剤とともに溶剤中に分散して塗布液を調製し、この塗布液を基板上に塗布することにより形成することができる。使用する溶剤としては、エタノール、イソプロパノール等のアルコール系の有機溶剤が好ましい。塗布はスピンコート、スプレーコート、ディッブコート、ロールコート、ビードコート等の公知の塗布方法により行うことができる。また、紫外線硬化型の成分を含有している場合、紫外線を照射して硬化処理を行うことにより濡れ性変化層を形成することができる。

【0090】

本実施態様において、この濡れ性変化層の厚みは、光触媒による濡れ性の変化速度等の関係より、0.001μmから1μmであることが好ましく、特に好ましくは0.01〜0.1μmの範囲内である。

【0091】

また、上述したように、本実施態様の濡れ性変化層は自己支持性を有する材料であってもよく、自己支持性を有する材料としては、上述した材料を成膜したものが自己支持性を有するものであれば、これを用いることも可能であるが、例えば、ポリエチレン、ポリカーボネート、ポリプロピレン、ポリスチレン、ポリエステル、ポリビニルフロライド、アセタール樹脂、ナイロン、ABS、PTFE、メタクリル樹脂、フェノール樹脂、ポリ弗化ビニリデン、ポリオキシメチレン、ポリビニルアルコール、ポリ塩化ビニル、ポリエチレンテレフタレート、シリコーン等を挙げることができる。

【0092】

b.分解除去層

次に分解除去層について説明する。本実施態様に用いられる分解除去層は、エネルギー照射された際に光触媒含有層中の光触媒の作用により、エネルギー照射された部分の分解除去層が分解除去される層であれば、特に限定されるものではない。

【0093】

このように分解除去層は、エネルギー照射した部分が光触媒の作用により分解除去されることから、現像工程や洗浄工程を行うことなく分解除去層のある部分と無い部分からなるパターン、すなわち凹凸を有するパターンを形成することができる。

【0094】

なお、この分解除去層は、エネルギー照射による光触媒の作用により酸化分解され、気化等されることから、現像・洗浄工程等の特別な後処理なしに除去されるものであるが、分解除去層の材質によっては、洗浄工程等を行ってもよい。

【0095】

また、本実施態様に用いられる分解除去層は、凹凸を形成するのみならず、この分解除去層が、上記基板表面と比較して、液体との接触角が高いことが好ましい。これにより、分解除去層が分解除去され、基板が露出した領域を親液性領域、上記分解除去層が残存する領域を撥液性領域とすることが可能となり、種々のパターンを形成することが容易となるからである。

【0096】

ここで、上記エネルギー照射により基板が露出した領域である親液性領域と、エネルギー未照射の残存する分解除去層からなる領域である撥液性領域との特性が、その後塗布する機能性部形成用組成物が有する表面張力と同等の表面張力の液体に対する接触角において、少なくとも1°以上、好ましくは5°以上、特に10°以上異なる親液性領域および撥液性領域から形成されたパターンであることが好ましい。

【0097】

また、本実施態様の分解除去層表面の液体との接触角は、表面張力40mN/mの液体との接触角が10°以上、好ましくは表面張力30mN/mの液体との接触角が10°以上、特に表面張力20mN/mの液体との接触角が10°以上の値を示すことが好ましい。

【0098】

また、本実施態様において、特性変化層が分解除去層である場合には、後述する基板が親液性であることが好ましく、具体的には、表面張力40mN/mの液体との接触角として9°以下であることが好ましく、さらに好ましくは、表面張力40mN/mの液体との接触角として5°以下、特に好ましくは1°以下であることである。

【0099】

分解除去層および基板の濡れ性が、上記範囲内であることにより、基板が露出した領域を親液性領域、分解除去層が残存する領域を撥液性領域とすることが可能となり、高精細なパターンの形成が容易となるからである。ここで、液体との接触角は、上述した方法により測定した値である。

【0100】

この場合、後述する基板は表面を親液性となるように、表面処理したものであってもよい。材料の表面を親液性となるように表面処理した例としては、アルゴンや水などを利用したプラズマ処理による親液性表面処理が挙げられ、基板上に形成する親液性の層としては、例えばテトラエトキシシランのゾルゲル法によるシリカ膜等を挙げることができる。本実施態様においては、通常基板が露出した部分が親液性領域とされる。

【0101】

上記のような分解除去層に用いることができる膜としては、具体的にはフッ素系や炭化水素系の撥液性を有する樹脂等による膜を挙げることができる。これらのフッ素系や炭化水素系の樹脂は、撥液性を有するものであれば、特に限定されるものではなく、これらの樹脂を溶媒に溶解させ、例としてスピンコート法等の一般的な成膜方法により形成することが可能である。

【0102】

また、本実施態様においては、機能性薄膜、すなわち、自己組織化単分子膜、ラングミュア−ブロジェット膜、および交互吸着膜等を用いることにより、欠陥のない膜を形成することが可能であることから、このような成膜方法を用いることがより好ましいといえる。

【0103】

ここで、本実施態様に用いられる自己組織化単分子膜、ラングミュア−ブロジェット膜、および交互吸着膜について具体的に説明する。

【0104】

(i)自己組織化単分子膜

自己組織化単分子膜(Self-Assembled Monolayer)の公式な定義の存在を発明者らは知らないが、一般的に自己組織化膜として認識されているものの解説文としては、例えばAbraham Ulmanによる総説“Formation and Structure of Self-Assembled Monolayers”, Chemical Review, 96, 1533-1554 (1996)が優れている。本総説を参考にすれば、自己組織化単分子膜とは、適当な分子が適当な基板表面に吸着・結合(自己組織化)した結果生じた単分子層のことと言える。自己組織化膜形成能のある材料としては、例えば、脂肪酸などの界面活性剤分子、アルキルトリクロロシラン類やアルキルアルコキシド類などの有機ケイ素分子、アルカンチオール類などの有機イオウ分子、アルキルフォスフェート類などの有機リン酸分子などが挙げられる。分子構造の一般的な共通性は、比較的長いアルキル鎖を有し、片方の分子末端に基板表面と相互作用する官能基が存在することである。アルキル鎖の部分は分子同士が2次元的にパッキングする際の分子間力の源である。もっとも、ここに示した例は最も単純な構造であり、分子のもう一方の末端にアミノ基やカルボキシル基などの官能基を有するもの、アルキレン鎖の部分がオキシエチレン鎖のもの、フルオロカーボン鎖のもの、これらが複合したタイプの鎖のものなど様々な分子から成る自己組織化単分子膜が報告されている。また、複数の分子種から成る複合タイプの自己組織化単分子膜もある。また、最近では、デンドリマーに代表されるような粒子状で複数の官能基(官能基が一つの場合もある)を有する高分子や直鎖状(分岐構造のある場合もある)の高分子が一層基板表面に形成されたもの(後者はポリマーブラシと総称される)も自己組織化単分子膜と考えられる場合もあるようである。本実施態様は、これらも自己組織化単分子膜に含める。

【0105】

(ii)ラングミュア−ブロジェット膜

本実施態様に用いられるラングミュア−ブロジェット膜(Langmuir-Blodgett Film)は、基板上に形成されてしまえば形態上は上述した自己組織化単分子膜との大きな相違はない。ラングミュア−ブロジェット膜の特徴はその形成方法とそれに起因する高度な2次元分子パッキング性(高配向性、高秩序性)にあると言える。すなわち、一般にラングミュア−ブロジェット膜形成分子は気液界面上に先ず展開され、その展開膜がトラフによって凝縮されて高度にパッキングした凝縮膜に変化する。実際は、これを適当な基板に移しとって用いる。ここに概略を示した手法により単分子膜から任意の分子層の多層膜まで形成することが可能である。また、低分子のみならず、高分子、コロイド粒子なども膜材料とすることができる。様々な材料を適用した最近の事例に関しては宮下徳治らの総説“ソフト系ナノデバイス創製のナノテクノロジーへの展望” 高分子 50巻 9月号 644-647 (2001)に詳しく述べられている。

【0106】

(iii)交互吸着膜

交互吸着膜(Layer-by-Layer Self-Assembled Film)は、一般的には、最低2個の正または負の電荷を有する官能基を有する材料を逐次的に基板上に吸着・結合させて積層することにより形成される膜である。多数の官能基を有する材料の方が膜の強度や耐久性が増すなど利点が多いので、最近ではイオン性高分子(高分子電解質)を材料として用いることが多い。また、タンパク質や金属や酸化物などの表面電荷を有する粒子、いわゆる“コロイド粒子”も膜形成物質として多用される。さらに最近では、水素結合、配位結合、疎水性相互作用などのイオン結合よりも弱い相互作用を積極的に利用した膜も報告されている。比較的最近の交互吸着膜の事例については、静電的相互作用を駆動力にした材料系に少々偏っているがPaula T. Hammondによる総説“Recent Explorations in Electrostatic Multilayer Thin Film Assembly”Current Opinion in Colloid & Interface Science, 4, 430-442 (2000)に詳しい。交互吸着膜は、最も単純なプロセスを例として説明すれば、正(負)電荷を有する材料の吸着−洗浄−負(正)電荷を有する材料の吸着−洗浄のサイクルを所定の回数繰り返すことにより形成される膜である。ラングミュア−ブロジェット膜のように展開−凝縮−移し取りの操作は全く必要ない。また、これら製法の違いより明らかなように、交互吸着膜はラングミュア−ブロジェット膜のような2次元的な高配向性・高秩序性は一般に有さない。しかし、交互吸着膜及びその作製法は、欠陥のない緻密な膜を容易に形成できること、微細な凹凸面やチューブ内面や球面などにも均一に成膜できることなど、従来の成膜法にない利点を数多く有している。

【0107】

また、分解除去層の膜厚としては、後述するエネルギー照射工程において照射されるエネルギーにより分解除去される程度の膜厚であれば特に限定されるものではない。具体的な膜厚としては、照射されるエネルギーの種類や分解除去層の材料等により大きく異なるものではあるが、一般的には、0.001μm〜1μmの範囲内、特に0.01μm〜0.1μmの範囲内とすることが好ましい。

【0108】

c.基板

次に、本実施態様における基板について説明する。本実施態様においては、上記特性変化層が自己支持性のない材料である場合、また分解除去層である場合に、例えば図1に示すように、基板1上に特性変化層2が設けられる。

【0109】

この基板としては、上述した特性変化層が形成されるものであれば、特に限定されるものでなく、機能性素子の用途に応じて、可撓性を有するものであっても、可撓性を有さないものであってもよい。

【0110】

また、特に材料等は限定されるものではなく、必要に応じて種々の材料を用いることができる。具体的には、ガラス、アルミニウム、およびその合金等の金属、プラスチック、織物、不織布等を挙げることができる。

【0111】

(光触媒含有層側基板)

次に、本実施態様に用いられる光触媒含有層側基板について説明する。例えば図1に示すように、本実施態様の機能性素子の製造方法に用いられる光触媒含有層側基板3は、少なくとも基材4と光触媒含有層5とを有するものであり、通常は基材4上に所定の方法で形成された薄膜状の光触媒含有層5が形成されてなるものである。また、この光触媒含有層側基板には、パターン状に形成された遮光部が形成されたものも用いることができ、この遮光部と光触媒含有層との間にプライマー層が形成されたものも用いることができる。以下、これらの各構成について説明する。

【0112】

a.光触媒含有層

本実施態様に用いられる光触媒含有層は、光触媒含有層中の光触媒が、対象とする特性変化層の特性を変化させるような構成であれば、特に限定されるものではなく、光触媒とバインダとから構成されているものであってもよく、光触媒単体で製膜されたものであってもよい。また、その表面の特性は特に親液性であっても撥液性であってもよい。

【0113】

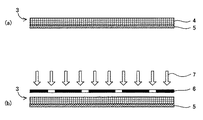

本実施態様において用いられる光触媒含有層は、例えば図2(a)に示すように、光触媒含有層側基板3の基材4上に、光触媒含有層5が全面に形成されたものであってもよいが、例えば図3に示すように、光触媒含有層側基板3の基材4上に光触媒含有層5がパターン上に形成されたものであってもよい。

【0114】

このように光触媒含有層をパターン状に形成することにより、後述するエネルギー照射工程において説明するように、光触媒含有層を特性変化層と所定の間隔をおいて配置させてエネルギーを照射する際に、フォトマスク等を用いるパターン照射をする必要がなく、全面に照射することにより、特性変化層上に特性の変化したパターンを形成することができる。

【0115】

この光触媒含有層のパターニング方法は、特に限定されるものではないが、例えばフォトリソ法等により行うことが可能である。

【0116】

また、実際に光触媒含有層に面する特性変化層上の部分のみの特性が変化するものであるので、エネルギーの照射方向は上記光触媒含有層と特性変化層とが面する部分にエネルギーが照射されるものであれば、いかなる方向から照射されてもよく、さらには、照射されるエネルギーも特に平行光等の平行なものに限定されないという利点を有するものとなる。

【0117】

このように光触媒含有層における、後述するような二酸化チタンに代表される光触媒の作用機構は、必ずしも明確なものではないが、光の照射によって生成したキャリアが、近傍の化合物との直接反応、あるいは、酸素、水の存在下で生じた活性酸素種によって、有機物の化学構造に変化を及ぼすものと考えられている。本実施態様においては、このキャリアが光触媒含有層近傍に配置される特性変化層中の化合物に作用を及ぼすものであると思われる。

【0118】

本実施態様で使用する光触媒としては、光半導体として知られる例えば二酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、チタン酸ストロンチウム(SrTiO3)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、および酸化鉄(Fe2O3)を挙げることができ、これらから選択して1種または2種以上を混合して用いることができる。

【0119】

本実施態様においては、特に二酸化チタンが、バンドギャップエネルギーが高く、化学的に安定で毒性もなく、入手も容易であることから好適に使用される。二酸化チタンには、アナターゼ型とルチル型があり本実施態様ではいずれも使用することができるが、アナターゼ型の二酸化チタンが好ましい。アナターゼ型二酸化チタンは励起波長が380nm以下にある。

【0120】

このようなアナターゼ型二酸化チタンとしては、例えば、塩酸解膠型のアナターゼ型チタニアゾル(石原産業(株)製STS−02(平均粒径7nm)、石原産業(株)製ST−K01)、硝酸解膠型のアナターゼ型チタニアゾル(日産化学(株)製TA−15(平均粒径12nm))等を挙げることができる。

【0121】

光触媒の粒径は小さいほど光触媒反応が効果的に起こるので好ましく、平均粒径が50nm以下が好ましく、20nm以下の光触媒を使用するのが特に好ましい。

【0122】

本実施態様における光触媒含有層は、上述したように光触媒単独で形成されたものであってもよく、またバインダと混合して形成されたものであってもよい。

【0123】

光触媒のみからなる光触媒含有層の場合は、特性変化層上の特性の変化に対する効率が向上し、処理時間の短縮化等のコスト面で有利である。一方、光触媒とバインダとからなる光触媒含有層の場合は、光触媒含有層の形成が容易であるという利点を有する。

【0124】

光触媒のみからなる光触媒含有層の形成方法としては、例えば、スパッタリング法、CVD法、真空蒸着法等の真空製膜法を用いる方法を挙げることができる。真空製膜法により光触媒含有層を形成することにより、均一な膜でかつ光触媒のみを含有する光触媒含有層とすることが可能であり、これにより特性変化層上の特性を均一に変化させることが可能であり、かつ光触媒のみからなることから、バインダを用いる場合と比較して効率的に特性変化層上の特性を変化させることが可能となる。

【0125】

また、光触媒のみからなる光触媒含有層の形成方法の他の例としては、例えば光触媒が二酸化チタンの場合は、基材上に無定形チタニアを形成し、次いで焼成により結晶性チタニアに相変化させる方法等が挙げられる。ここで用いられる無定形チタニアとしては、例えば四塩化チタン、硫酸チタン等のチタンの無機塩の加水分解、脱水縮合、テトラエトキシチタン、テトライソプロポキシチタン、テトラ−n−プロポキシチタン、テトラブトキシチタン、テトラメトキシチタン等の有機チタン化合物を酸存在下において加水分解、脱水縮合によって得ることができる。次いで、400℃〜500℃における焼成によってアナターゼ型チタニアに変性し、600℃〜700℃の焼成によってルチル型チタニアに変性することができる。

【0126】

また、バインダを用いる場合は、バインダの主骨格が上記の光触媒の光励起により分解されないような高い結合エネルギーを有するものが好ましく、例えばオルガノポリシロキサン等を挙げることができる。

【0127】

このようにオルガノポリシロキサンをバインダとして用いた場合は、上記光触媒含有層は、光触媒とバインダであるオルガノポリシロキサンとを必要に応じて他の添加剤とともに溶剤中に分散して塗布液を調製し、この塗布液を基材上に塗布することにより形成することができる。使用する溶剤としては、エタノール、イソプロパノール等のアルコール系の有機溶剤が好ましい。塗布はスピンコート、スプレーコート、ディッブコート、ロールコート、ビードコート等の公知の塗布方法により行うことができる。バインダとして紫外線硬化型の成分を含有している場合、紫外線を照射して硬化処理を行うことにより光触媒含有層を形成することかできる。

【0128】

また、バインダとして無定形シリカ前駆体を用いることができる。この無定形シリカ前駆体は、一般式SiX4で表され、Xはハロゲン、メトキシ基、エトキシ基、またはアセチル基等であるケイ素化合物、それらの加水分解物であるシラノール、または平均分子量3000以下のポリシロキサンが好ましい。

【0129】

具体的には、テトラエトキシシラン、テトライソプロポキシシラン、テトラ−n−プロポキシシラン、テトラブトキシシラン、テトラメトキシシラン等が挙げられる。また、この場合には、無定形シリカの前駆体と光触媒の粒子とを非水性溶媒中に均一に分散させ、基材上に空気中の水分により加水分解させてシラノールを形成させた後、常温で脱水縮重合することにより光触媒含有層を形成できる。シラノールの脱水縮重合を100℃以上で行えば、シラノールの重合度が増し、膜表面の強度を向上できる。また、これらの結着剤は、単独あるいは2種以上を混合して用いることができる。

【0130】

バインダを用いた場合の光触媒含有層中の光触媒の含有量は、5〜60重量%、好ましくは20〜40重量%の範囲で設定することができる。また、光触媒含有層の厚みは、0.05〜10μmの範囲内が好ましい。

【0131】

また、光触媒含有層には上記の光触媒、バインダの他に、界面活性剤を含有させることができる。具体的には、日光ケミカルズ(株)製NIKKOL BL、BC、BO、BBの各シリーズ等の炭化水素系、デュポン社製ZONYL FSN、FSO、旭硝子(株)製サーフロンS−141、145、大日本インキ化学工業(株)製メガファックF−141、144、ネオス(株)製フタージェントF−200、F251、ダイキン工業(株)製ユニダインDS−401、402、スリーエム(株)製フロラードFC−170、176等のフッ素系あるいはシリコーン系の非イオン界面活性剤を挙げることかでき、また、カチオン系界面活性剤、アニオン系界面活性剤、両性界面活性剤を用いることもできる。

【0132】

さらに、光触媒含有層には上記の界面活性剤の他にも、ポリビニルアルコール、不飽和ポリエステル、アクリル樹脂、ポリエチレン、ジアリルフタレート、エチレンプロピレンジエンモノマー、エポキシ樹脂、フェノール樹脂、ポリウレタン、メラミン樹脂、ポリカーボネート、ポリ塩化ビニル、ポリアミド、ポリイミド、スチレンブタジエンゴム、クロロプレンゴム、ポリプロピレン、ポリブチレン、ポリスチレン、ポリ酢酸ビニル、ポリエステル、ポリブタジエン、ポリベンズイミダゾール、ポリアクリルニトリル、エピクロルヒドリン、ポリサルファイド、ポリイソプレン等のオリゴマー、ポリマー等を含有させることができる。

【0133】

b.基材

次に、本実施態様における光触媒含有層側基板の基材について説明する。本実施態様においては、例えば図2(a)に示すように、光触媒含有層側基板3は、少なくとも基材4とこの基材4上に形成された光触媒含有層5とを有するものである。この際、用いられる基材を構成する材料は、後述するエネルギー照射工程におけるエネルギーの照射方向や、得られる機能性素子が透明性を必要とするか等により適宜選択される。

【0134】

後述するように光触媒含有層側基板に遮光部を予め所定のパターンで形成しておき、この遮光部を用いてパターンを形成する場合や、パターンの形成を図2(b)に示すように、光触媒含有層側基板3側に、フォトマスク7を用いてパターンの形成を行う場合には、光触媒含有層側基板3側からエネルギー照射をする必要がある。このような場合、基材4は透明性を有するものであることが必要となる。

【0135】

一方、特性変化層側にフォトマスクを配置してエネルギーを照射することも可能である。このような場合においては、基材の透明性は特に必要とされない。

【0136】

また本実施態様に用いられる基材は、可撓性を有するもの、例えば樹脂性フィルム等であってもよいし、可撓性を有さないもの、例えばガラス基板等であってもよい。これは、後述するエネルギー照射工程におけるエネルギー照射方法により適宜選択されるものである。

【0137】

このように、本実施態様における光触媒含有層側基板に用いられる基材は特にその材料を限定されるものではないが、本実施態様においては、この光触媒含有層側基板は、繰り返し用いられるものであることから、所定の強度を有し、かつその表面が光触媒含有層との密着性が良好である材料が好適に用いられる。具体的には、ガラス、セラミック、金属、プラスチック等を挙げることができる。

【0138】

なお、基材表面と光触媒含有層との密着性を向上させるために、基材上にアンカー層を形成するようにしてもよい。このようなアンカー層としては、例えば、シラン系、チタン系のカップリング剤等を挙げることができる。

【0139】

c.遮光部

次に、本実施態様における光触媒含有層側基板の遮光部について説明する。本実施態様に用いられる光触媒含有層側基板には、パターン状に形成された遮光部が形成されたものを用いても良い。このように遮光部を有する光触媒含有層側基板を用いることにより、エネルギーをパターン状に照射するのに際して、フォトマスクを用いたり、レーザ光による描画照射を行う必要がない。したがって、光触媒含有層側基板とフォトマスクとの位置合わせが不要であることから、簡便な工程とすることが可能であり、また描画照射に必要な高価な装置も不必要であることから、コスト的に有利となるという利点を有する。

【0140】

このような遮光部を有する光触媒含有層側基板は、遮光部の形成位置により、下記の二つの実施態様とすることができる。

【0141】

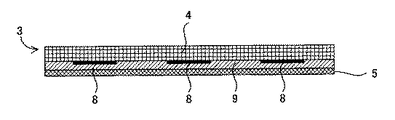

一つが、例えば図4に示すように、光触媒含有層側基板3の基材4上に遮光部8を形成し、この遮光部8上に光触媒含有層5を形成する実施態様である。もう一つは、例えば図5に示すように、光触媒含有層側基板3の基材4上に光触媒含有層5を形成し、その上に遮光部8を形成する実施態様である。

【0142】

いずれの実施態様においても、フォトマスクを用いる場合と比較すると、遮光部が、上記光触媒含有層と特性変化層とが間隙をもって位置する部分の近傍に配置されることになるので、基材内等におけるエネルギーの散乱の影響を少なくすることができることから、エネルギーのパターン照射を極めて正確に行うことが可能となる。

【0143】

さらに、上記光触媒含有層上に遮光部を形成する実施態様においては、光触媒含有層と特性変化層とを所定の間隙をおいて配置する際に、この遮光部の膜厚をこの間隙の幅と一致させておくことにより、上記遮光部を、一定の上記間隙を保つためのスペーサとしても用いることができるという利点を有する。

【0144】

すなわち、所定の間隙をおいて上記光触媒含有層と特性変化層とを接触させた状態で配置する際に、上記遮光部と特性変化層とを密着させた状態で配置することにより、上記所定の間隙を正確とすることが可能となり、そしてこの状態で光触媒含有層側基板からエネルギーを照射することにより、特性変化層上にパターンを精度良く形成することが可能となるのである。

【0145】

このような遮光部の形成方法は、特に限定されるものではなく、遮光部の形成面の特性や、必要とするエネルギーに対する遮蔽性等に応じて適宜選択されて用いられる。

【0146】

このような本実施態様の遮光部の形成方法はとしては、例えばスパッタリング法、真空蒸着法等により、厚み1000〜2000Å程度のクロム等の金属薄膜を形成し、この薄膜をパターニングすることにより形成する方法等を挙げることができる。

【0147】

また、上記遮光部としては、樹脂バインダ中にカーボン微粒子、金属酸化物、無機顔料、有機顔料等の遮光性粒子を含有させた層であってもよく、本実施態様においては、この樹脂性遮光部であることが好ましい。このような樹脂性遮光部の厚みとしては、0.5〜10μmの範囲内で設定することができ、一般的に金属薄膜を用いた場合より、厚さを高くすることが可能である。

【0148】

また、用いられる樹脂バインダとしては、ポリイミド樹脂、アクリル樹脂、エポキシ樹脂、ポリアクリルアミド、ポリビニルアルコール、ゼラチン、カゼイン、セルロース等の樹脂を1種または2種以上混合したものや、感光性樹脂、さらにはO/Wエマルジョン型の樹脂組成物、例えば、反応性シリコーンをエマルジョン化したもの等を用いることができる。このような樹脂性遮光部のパターニングの方法は、フォトリソ法、印刷法等一般的に用いられている方法を用いることができる。

【0149】

なお、上記説明においては、遮光部の形成位置として、基材と光触媒含有層との間、および光触媒含有層表面の二つの場合について説明したが、その他、基材の光触媒含有層が形成されていない側の表面に遮光部を形成する態様も採ることが可能である。この態様においては、例えばフォトマスクをこの表面に着脱可能な程度に密着させる場合等が考えられ、機能性素子を小ロットで変更するような場合に好適に用いることができる。

【0150】

d.プライマー層

次に、本実施態様の光触媒含有層側基板に用いられるプライマー層について説明する。本実施態様において、上述したように基材上に遮光部をパターン状に形成して、その上に光触媒含有層を形成して光触媒含有層側基板とする場合においては、上記遮光部と光触媒含有層との間にプライマー層を形成してもよい。

【0151】

このプライマー層の作用・機能は必ずしも明確なものではないが、遮光部と光触媒含有層との間にプライマー層を形成することにより、プライマー層は光触媒の作用による特性変化層の特性変化を阻害する要因となる遮光部および遮光部間に存在する開口部からの不純物、特に、遮光部をパターニングする際に生じる残渣や、金属、金属イオン等の不純物の拡散を防止する機能を示すものと考えられる。したがって、プライマー層を形成することにより、高感度で特性変化の処理が進行し、その結果、高解像度のパターンを得ることが可能となるのである。

【0152】

なお、本実施態様においてプライマー層は、遮光部のみならず遮光部間に形成された開口部に存在する不純物が光触媒の作用に影響することを防止するものであるので、プライマー層は開口部を含めた遮光部全面にわたって形成されていることが好ましい。

【0153】

図6はこのようなプライマー層を形成した光触媒含有層側基板の一例を示すものである。光触媒含有層側基板3の遮光部8が形成された基材4の遮光部8が形成されている側の表面にプライマー層9が形成されており、このプライマー層9の表面に光触媒含有層5が形成されている。

【0154】

本実施態様におけるプライマー層は、光触媒含有層側基板の遮光部と光触媒含有層とが接触しないようにプライマー層が形成された構造であれば特に限定されるものではない。

【0155】

このプライマー層を構成する材料としては、特に限定されるものではないが、光触媒の作用により分解されにくい無機材料が好ましい。具体的には無定形シリカを挙げることができる。このような無定形シリカを用いる場合には、この無定形シリカの前駆体は、一般式SiX4で示され、Xはハロゲン、メトキシ基、エトキシ基、またはアセチル基等であるケイ素化合物であり、それらの加水分解物であるシラノール、または平均分子量3000以下のポリシロキサンが好ましい。

【0156】

また、プライマー層の膜厚は、0.001μmから1μmの範囲内であることが好ましく、特に0.001μmから0.1μmの範囲内であることが好ましい。

【0157】

(エネルギー照射)

本実施態様においては、上述した光触媒含有層および特性変化層を200μm以下の間隙をおいて配置した後、所定の方向からエネルギーを照射する。この際、光触媒含有層および特性変化層を密着させてもよい。

【0158】

本実施態様において上記間隙は、パターン精度が極めて良好であり、光触媒の感度も高く、したがって特性変化の効率が良好である点を考慮すると特に0.2μm〜10μmの範囲内、好ましくは1μm〜5μmの範囲内とすることが好ましい。このような間隙の範囲は、特に間隙を高い精度で制御することが可能である小面積の特性変化層に対して特に有効である。

【0159】

一方、例えば300mm×300mmといった大面積の特性変化層に対して処理を行う場合は、接触することなく、かつ上述したような微細な間隙を光触媒含有層側基板と特性変化層との間に形成することは極めて困難である。したがって、特性変化層が比較的大面積である場合は、上記間隙は、10〜100μmの範囲内、特に50〜75μmの範囲内とすることが好ましい。間隙をこのような範囲内とすることにより、パターンがぼやける等のパターン精度の低下の問題や、光触媒の感度が悪化して特性変化の効率が悪化する等の問題が生じることなく、さらに特性変化層上の特性変化のムラが発生しないといった効果を有するからである。

【0160】

このように比較的大面積の特性変化層をエネルギー照射する際には、エネルギー照射装置内の光触媒含有層側基板と特性変化層との位置決め装置における間隙の設定を、10μm〜200μmの範囲内、特に25μm〜75μmの範囲内に設定することが好ましい。設定値をこのような範囲内とすることにより、パターン精度の大幅な低下や光触媒の感度の大幅な悪化を招くことなく、かつ光触媒含有層側基板と特性変化層とが接触することなく配置することが可能となるからである。

【0161】

上述したように、光触媒含有層と特性変化層表面とを所定の間隔で離して配置することにより、酸素と水および光触媒作用により生じた活性酸素種が脱着しやすくなる。すなわち、上記範囲より光触媒含有層と特性変化層との間隔を狭くした場合は、上記活性酸素種の脱着がしにくくなり、結果的に特性の変化速度を遅くしてしまう可能性があることから好ましくない。また、上記範囲より間隔を離して配置した場合は、生じた活性酸素種が特性変化層に届き難くなり、この場合も特性の変化速度を遅くしてしまう可能性があることから好ましくない。

【0162】

本実施態様においては、このような間隙をおいた配置状態は、少なくともエネルギー照射の間だけ維持されればよい。

【0163】

このような極めて狭い間隙を均一に形成して光触媒含有層と特性変化層とを配置する方法としては、例えばスペーサを用いる方法を挙げることができる。そして、このようにスペーサを用いることにより、均一な間隙を形成することができると共に、このスペーサが接触する部分は、光触媒の作用が特性変化層表面に及ばないことから、このスペーサを上述したパターンと同様のパターンを有するものとすることにより、特性変化層上に所定のパターンを形成することが可能となる。

【0164】

本実施態様においては、このようなスペーサを一つの部材として形成してもよいが、工程の簡略化等のため、上記光触媒含有層側基板の欄で説明したように、光触媒含有層側基板の光触媒含有層表面に形成することが好ましい。なお、上記光触媒含有層側基板調製工程における説明においては、遮光部として説明したが、本実施態様においては、このようなスペーサは特性変化層表面に光触媒の作用が及ばないように表面を保護する作用を有すればよいものであることから、特に照射されるエネルギーを遮蔽する機能を有さない材料で形成されたものであってもよい。

【0165】

なお、本実施態様でいうエネルギー照射(露光)とは、光触媒含有層による特性変化層表面の特性を変化させることが可能ないかなるエネルギー線の照射をも含む概念であり、可視光の照射に限定されるものではない。

【0166】

通常このようなエネルギー照射に用いる光の波長は、400nm以下の範囲、好ましくは380nm以下の範囲から設定される。これは、上述したように光触媒含有層に用いられる好ましい光触媒が二酸化チタンであり、この二酸化チタンにより光触媒作用を活性化させるエネルギーとして、上述した波長の光が好ましいからである。

【0167】

このようなエネルギー照射に用いることができる光源としては、水銀ランプ、メタルハライドランプ、キセノンランプ、エキシマーランプ、その他種々の光源を挙げることができる。

【0168】

上述したような光源を用い、フォトマスクを介したパターン照射により行う方法の他、エキシマ、YAG等のレーザを用いてパターン状に描画照射する方法を用いることも可能である。

【0169】

ここで、エネルギー照射に際してのエネルギーの照射量は、特性変化層表面が光触媒含有層中の光触媒の作用により特性変化層表面の特性の変化が行われるのに必要な照射量とする。

【0170】

またこの際、光触媒含有層を加熱しながらエネルギー照射することにより、感度を上昇させることが可能となり、効率的な特性の変化を行うことができる点で好ましい。具体的には30℃〜80℃の範囲内で加熱することが好ましい。

【0171】

本実施態様におけるエネルギー照射方向は、光触媒含有層側基板側からであってもよく、また特性変化層側からであってもよい。ここで、光触媒含有層側基板に遮光部が形成されている場合は、光触媒含有層側基板側からエネルギー照射が行なわれる必要があり、かつこの場合は光触媒含有層側基板が照射されるエネルギーに対して透明である必要がある。なお、この場合、光触媒含有層上に遮光部が形成され、かつこの光触媒含有層側遮光部を上述したようなスペーサとしての機能を有するように用いた場合においては、エネルギー照射方向は光触媒含有層側基板側からでも特性変化層側からであってもよい。

【0172】

さらに、光触媒含有層がパターン状に形成されている場合におけるエネルギー照射方向は、光触媒含有層と特性変化層とが接触する部分にエネルギーが照射されるのであればいかなる方向から照射されてもよい。同様に、上述したスペーサを用いる場合も、接触する部分にエネルギーが照射されるのであればいかなる方向から照射されてもよい。ここで、フォトマスクを用いる場合は、フォトマスクが配置された側からエネルギーが照射されることが必要である。

【0173】

上述したようなエネルギー照射が終了すると、光触媒含有層側基板が特性変化層との配置位置から離され、特性変化層の特性が変化したパターン形成体を得ることができる。

【0174】

(2)光触媒含有層不純物除去工程

次に、本実施態様における光触媒含有層不純物除去工程について説明する。

【0175】

本実施態様の光触媒含有層不純物除去工程とは、例えば図1に示すように、上述した基材4と光触媒含有層5とを含有する光触媒含有層側基板3のうち、特性変化層の特性の変化に寄与する光触媒含有層5の不純物を除去する工程である。この光触媒含有層不純物除去工程を、上述したパターン形成工程前に行うことにより、例えば上述した光触媒含有層側基板を形成する際に光触媒含有層表面に存在する不純物や、使用時または保管時に表面に付着する不純物等を除去することが可能となり、光触媒含有層中の光触媒が表面に露出する。これにより、光触媒含有層の高感度化を図ることができ、上述したパターン形成工程において、光触媒含有層の感度を向上させることが可能となり、特性変化層の特性が変化した高精細なパターン形成体を製造することが可能となるのである。

【0176】

本実施態様においては、この光触媒含有層の不純物除去方法として、上記光触媒含有層の表面の不純物にエネルギーを照射して分解除去する方法、または上記光触媒含有層表面を液体により洗浄する方法を用いることが可能である。上記の不純物は、通常、炭化水素系の被膜等であり、光触媒含有層にエネルギーを照射し、光触媒の作用により分解する方法や、液体により洗浄する方法により除去することが可能だからである。以下、これらの各方法について説明する。

【0177】

(分解除去による方法)

まず、光触媒含有層にエネルギーを照射することにより、光触媒含有層の表面の不純物を分解除去する方法について説明する。

【0178】

本方法によれば、光触媒含有層にエネルギーを照射することによって、光触媒が活性化され、上述した光触媒含有層製造後に光触媒含有層表面に存在する不純物や、使用時または保管時に表面に付着する不純物等等が分解され、光触媒含有層中の光触媒が表面に露出される。これにより、光触媒含有層の感度を上昇させることが可能となり、上記パターン形成工程を効率よく行うことが可能となるのである。

【0179】

ここで、エネルギー照射に際してのエネルギーの照射量は、光触媒含有層表面に存在する不純物が、光触媒含有層中の光触媒の作用により分解除去されるのに必要な照射量とする。

【0180】

またこの際、光触媒含有層を加熱しながらエネルギー照射してもよい。これにより、光触媒の感度を上昇させることが可能となり、効率的な洗浄を行うことができる。具体的には30℃〜80℃の範囲内で加熱することが好ましい。

【0181】

照射されるエネルギーの種類等は、上述したパターン形成工程のエネルギー照射の項で説明したものと同様であるので、ここでの説明は省略する。

【0182】

(液体による洗浄による方法)

次に、液体により洗浄をする方法について説明する。

【0183】

本方法によれば、上述した光触媒含有層製造後に残存する不純物、光触媒含有層の表面に付着した不純物を、液体で洗い流すことにより、不純物を除去するのである。この液体で洗い流す場合、液体に不純物を溶解させて除去してもよく、また液体を流す圧力で不純物を除去してもよい。

【0184】

本実施態様で洗浄に用いられる液体としては、上記光触媒含有層の表面を洗い流すことが可能な液体であれば、特に限定されるものではなく、有機溶媒等であってもよいが、特に水であることが好ましい。上記液体が水であれば、廃液の処理等も容易であり、また特別の装置も必要としないことから、コストや製造効率等の面から好ましく、また、後述する第四実施態様のエネルギー照射時に水が存在することにより、光触媒の高感度化をはかる場合にも用いることが可能であることからも好ましい。

【0185】

液体による洗浄の方法として具体的には、洗浄器具が直接接触しない非接触洗浄方法を用いることが可能であり、具体的には、スピン洗浄および超音波洗浄等により行うことができる。また、この際使用される液体は、上述した中でも純水であることが好ましい。

【0186】

2.第二実施態様

次に、本発明の第二実施態様について説明する。

【0187】

本発明のパターン形成体の製造方法における第二実施態様は、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記間隙中に酸素を所定の濃度で存在させることにより、光触媒反応の高感度化を行うものである。

【0188】

このような本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、この間隙中の酸素濃度が所定の濃度となるように調整し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法である。エネルギー照射時に、光触媒含有層および特性変化層の間の酸素濃度が上記範囲内であることにより、光触媒の効果が向上し、短時間で特性変化層の特性を変化させることが可能となるのである。これは、酸素が光触媒反応により還元され、その量が多くなると有機物を分解するスーパーオキサイドアニオン等の活性酸素種の生成が促進されるからである。以下、これらについて説明する。

【0189】

本実施態様におけるエネルギー照射は、上述した光触媒含有層および特性変化層を200μm以下の間隙をおいて配置した後、所定の方向から行うが、このエネルギー照射時に、光触媒含有層と特性変化層との間隙中の酸素濃度が20mol%以上、好ましくは50mol%以上とするものである。エネルギー照射時に上記間隙内の酸素濃度を上記範囲内とすることにより、上記間隙中の酸素により光触媒の効果が高められ、より効率的に特性変化層の特性を変化させることが可能となるのである。

【0190】

上記間隙中の酸素濃度を上記範囲内とする方法としては、エネルギー照射を酸素濃度が上記範囲内である雰囲気下としたチャンバー内で行う方法と、上記間隙中に上記間隙中に酸素濃度が上記範囲内であるガスを導入する方法が挙げられる。

【0191】

なお、本実施態様における特性変化層、光触媒含有層、光触媒含有層と特性変化層との間隙、照射するエネルギー、エネルギー照射方法等については、上記第一実施態様と同様であるので、ここでの説明は省略する。

【0192】

3.第三実施態様

次に、本発明の第三実施態様について説明する。

【0193】

本発明のパターン形成体の製造方法における第三実施態様は、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記間隙中の相対湿度を所定の濃度とすることにより、光触媒反応を高感度化させるものである。

【0194】

本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、この間隙中の相対湿度を所定の濃度となるように調整し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法である。エネルギー照射時に、光触媒含有層および特性変化層の間の相対湿度が所定の濃度であることにより、光触媒を高感度化させることができ、短時間で特性変化層の特性を変化させることが可能となるのである。これは、水が光触媒反応により酸化され、その量が多くなると有機物を分解するヒドロキシラジカル等の活性酸素種の生成が促進されることによるものである。以下、これらについて説明する。

【0195】

本実施態様のエネルギー照射は、上述した光触媒含有層および特性変化層を200μm以下の間隙をおいて配置した後、所定の方向から行うが、このエネルギー照射時に、光触媒含有層と特性変化層との間隙中の相対湿度が10%以上、好ましくは70%以上とするものである。エネルギー照射時に上記間隙内の相対湿度を上記範囲内とすることにより、上記間隙中の水分により光触媒の効果が高められ、より効率的に特性変化層の特性を変化させることが可能となるのである。

【0196】

なお、本実施態様においては、相対湿度が上記の範囲であれば、特に空気の組成等は限定されるものではなく、酸素濃度が高いものであってもよい。

【0197】

上記間隙中の相対湿度を上記範囲内とする方法としては、エネルギー照射を相対湿度が上記範囲内である雰囲気下としたチャンバー内で行う方法と、上記間隙中に上記間隙中に相対湿度が上記範囲内であるガスを導入する方法が挙げられる。

【0198】

本実施態様における特性変化層、光触媒含有層、光触媒含有層と特性変化層との間隙、照射するエネルギー、エネルギー照射方法等については、上記第一実施態様と同様であるので、ここでの説明は省略する。

【0199】

4.第四実施態様

次に、本発明の第四実施態様について説明する。

【0200】

本発明のパターン形成体の製造方法における第四実施態様は、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記エネルギー照射前に上記特性変化層および上記光触媒含有層の少なくとも一方に水を吸着させる処理を行うことにより、光触媒の高感度化を図るものである。

【0201】

本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法であるが、このエネルギー7の照射前に、上記特性変化層2または光触媒含有層5の少なくともどちらか一方の表面に、水を吸着させる処理を行う方法である。上記エネルギー照射前に、光触媒含有層または特性変化層の間の少なくともどちらかの表面に一方に水を吸着させることにより、光触媒を高感度化させることができ、短時間で特性変化層の特性を変化させることが可能となるのである。以下、これらについて説明する。

【0202】

本実施態様のエネルギー照射は、上述した光触媒含有層および特性変化層を200μm以下の間隙をおいて配置した後、所定の方向から行うが、このエネルギー照射時に、光触媒含有層と特性変化層の少なくともどちらか一方の表面に水が吸着している状態で行う。ここで、本実施態様に用いられる水は純水であることが好ましい。

【0203】

具体的に上記特性変化層または光触媒含有層の表面に水を吸着させる処理方法としては、スプレーによる塗布、浸漬等が挙げられる。

【0204】

また、上記水は、上述した第一実施態様で述べたような光触媒含有層を洗浄した際に付着した水であってもよく、一般的にパターン形成工程前に光触媒含有層または特性変化層を洗浄する際に付着した水であってもよい。この場合、改めて表面に水を導入する必要性がなく、製造効率やコストの面からも好ましい。

【0205】

ここで、本実施態様における特性変化層および光触媒含有層、エネルギー照射時の光触媒含有層と特性変化層との間隙や、照射するエネルギー、エネルギー照射方法等については、上記第一実施態様と同様であるので、ここでの説明は省略する。

【0206】

5.第五実施態様

次に、本発明の第五実施態様について説明する。

【0207】

本発明のパターン形成体の製造方法における第五実施態様は、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記エネルギー照射をエキシマーランプによる照射とすることにより、光触媒反応の高感度化を図るものである。

【0208】

このような、本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法であるが、このエネルギー7の照射を、高感度化のために、エキシマーランプにより行う方法である。以下、この方法について説明する。

【0209】

本実施態様のエネルギー照射は、上述した光触媒含有層および特性変化層を200μm以下の間隙をおいて配置した後、エキシマーランプにより所定の方向からエネルギーの照射を行う。エキシマーランプは、172nmという短波長の光を放出することから、上記エネルギー照射を、エキシマーランプにより行うことにより、エネルギー照射による光触媒含有層の作用だけでなく、エキシマーランプから放出される短波長の高いエネルギーが上記特性変化層中の有機物を直接分解等する効果も得られ、より効率的にパターン形成体を形成することが可能となる。

【0210】

ここで、本実施態様においては、上記光触媒含有層および特性変化層の間隙を0.01μm〜50μmの間隙をおいて行うことが好ましい。エキシマーランプから放出される光は、空気中の酸素に吸収される性質があることから、上記間隙を上記範囲内で行うことにより、効率より特性変化層の特性を変化させることが可能となるからである。

【0211】

なお、本実施態様に用いられる特性変化層および光触媒含有層については、上記第一実施態様と同様であるので、ここでの説明は省略する。

【0212】

6.第六実施態様

次に、本発明の第六実施態様について説明する。

【0213】

本発明のパターン形成体の製造方法における第六実施態様は、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記光触媒含有層に第2の成分としての金属元素が含有されており、この金属元素を鉄および鉄よりイオン化傾向の小さい金属から選択される少なくとも一種の金属元素とすることにより、光触媒反応の高感度化を達成するものである。

【0214】

本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法であるが、上記光触媒含有層に、第2の成分として、金属元素が含有されていることを特徴とする方法である。上記光触媒含有層中の金属元素の作用により、光触媒を活性化させ、高感度化することが可能となり、特性変化層の特性を効率的に向上させることが可能となるのである。

【0215】

以下、本実施態様に用いられる光触媒含有層について説明する。

【0216】

本実施態様に用いられる光触媒含有層は、上記第一実施態様の光触媒含有層の項で説明した光触媒含有層中に第2の成分としての金属元素を含有させたものである。ここで、この第2の成分としての金属元素とは、上記光触媒として投入された金属元素とは異なる金属元素であることを意味するものであり、かつ特性変化層上の特性を変化させる速度を向上させる機能を有する金属元素を示すものである。

【0217】

本実施態様に用いられる金属元素の種類としては、特に限定されるものでなく、上述したように特性変化層上の特性を変化させる速度を向上させる機能を有するものであれば、特に限定されるものではないが、鉄および鉄よりイオン化傾向の小さい金属を一種以上含有することが好ましい。また、具体的に金属元素として、鉄(Fe)、銅(Cu)、銀(Ag)、金(Au)、プラチナ(Pt)が挙げられ、中でも製造コストや効率の面から銅(Cu)であることが好ましい。

【0218】

このような金属元素の光触媒含有層中での状態は、金属微粒子等の金属として存在していても、また金属塩化物、金属酸化物等の金属化合物として存在していても、さらには金属イオンとして存在していてもよく、光触媒の作用による光触媒含有層上の濡れ性を変化させる速度を向上させる機能を有する状態であれば特に限定されるものではない。

【0219】

本実施態様においては、上記光触媒に対する第2の成分としての金属元素のモル比は、光触媒を1とした場合、0.00001〜0.05の範囲内、特に0.00005〜0.005の範囲内であることが好ましい。

【0220】

この金属元素の光触媒含有層への導入方法としては、光触媒含有層を形成する塗工液中に上記金属元素の塩を溶解させ、基材上に塗布後乾燥させる方法、または光触媒含有層表面に上記金属イオンを含有する塗工液を塗り、この光触媒含有層にエネルギーを照射することにより、光触媒の作用により金属イオンを還元し、光触媒含有層の表面に析出させる方法等を挙げることが可能である。

【0221】

なお、本実施態様における特性変化層、エネルギー照射時の光触媒含有層と特性変化層との間隙や、照射するエネルギー、エネルギー照射方法等については、上記第一実施態様と同様であるので、ここでの説明は省略する。

【0222】

7.第七実施態様

本発明の第七実施態様について説明する。

【0223】

本発明のパターン形成体の製造方法における第七実施態様は、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記光触媒含有層を波長254nmの光を所定の量透過させる膜厚の層とし、かつ上記エネルギー照射を光触媒含有層側基板から行うことにより、光触媒反応の高感度化を図るものである。

【0224】

このような、本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法であるが、上記光触媒含有層5が、波長254nmの光を所定の量透過させる膜厚の層であり、かつ上記エネルギー照射が光触媒含有層側基板から行われるパターン形成体の製造方法である。これにより、光触媒含有層を高感度化させることが可能となり、効率よく特性変化層の特性を変化させることが可能となるのである。

【0225】

上記光触媒含有層が、具体的には波長254nmの光を5%〜90%、好ましくは30%〜80%透過させる膜厚の層であることが好ましい。

【0226】

光触媒含有層は、通常膜厚が厚くなることにより、低波長側(高エネルギー側)の光の透過率が低下する。これにより、上記光触媒含有層に、上記光触媒含有層側基板側からエネルギーを照射した際に、光触媒含有層表面の光触媒の活性化に寄与するエネルギー量が減少する。このエネルギー量が減少する原因としては、光触媒含有層内部に、光触媒が多量に存在すると、光触媒による光の散乱や吸収が行われ、光触媒含有層表面に到達するエネルギーが減少するのである。また、上記波長の透過率が、上記範囲より大きい場合には、光触媒含有層中に含有される光触媒の量や濃度が少なく、エネルギー照射により光触媒が活性化されても、特性変化層の特性を十分に変化させることが困難となり、製造効率やコストの面から好ましくないからである。

【0227】

ここで、照射されたエネルギーにより励起されて特性変化層の特性変化に寄与する光触媒は、光触媒含有層表面近傍に存在する光触媒のみであることから、本実施態様においては、このような254nmという低波長の光の透過率が上記範囲内である膜厚の層とすることにより、低波長側の光のエネルギーの多くが光触媒含有層の表面に到達し、光触媒が活性化され、効率よくパターン形成体を製造することが可能となるのである。

【0228】

なお、光の透過率は、紫外可視分光光度計UV3100PC 島津製作所で測定した値である。

【0229】

本実施態様のパターン形成体の製造方法における特性変化層、エネルギー照射時の光触媒含有層と特性変化層との間隙や、照射するエネルギー、エネルギー照射方法等については、上記第一実施態様と同様であるので、ここでの説明は省略する。

【0230】

8.第八実施態様

次に、本発明の第八実施態様について説明する。

【0231】

本発明のパターン形成体の製造方法における第八実施態様は、光触媒の作用により特性が変化する特性変化層と、光触媒を含有する光触媒含有層および基材を有する光触媒含有層側基板とを、上記光触媒含有層および上記特性変化層が200μm以下となるように間隙をおいて配置した後、エネルギーを照射し、特性の異なる部位からなるパターンを形成するパターン形成工程を有するパターン形成体の製造方法であって、上記光触媒が可視光応答化されたものとすることにより、光触媒反応の高感度化を図るものである。

【0232】

このような本実施態様のパターン形成体の製造方法は、例えば図1に示すように、基板1上に形成された光触媒の作用により特性が変化する特性変化層2と、光触媒含有層側基板3のうち基材4上に形成された光触媒を含有する光触媒含有層5とを、所定の間隔をおいて対向するように配置し、フォトマスク6を用いてエネルギー7をパターン状に照射するパターン形成工程を有する製造方法であるが、上記光触媒含有層5に含有される光触媒が、可視光応答化されたものであるパターン形成体の製造方法である。

【0233】

本実施態様でいう可視光応答化とは、通常可視光のエネルギーでは励起されない光触媒を、可視光のエネルギーによっても励起されるようにすることをいう。

【0234】

本実施態様において、光触媒が可視光応答化されたものであることにより、照射されるエネルギーの可視光領域のエネルギーによっても、光触媒を励起させることが可能となることから、効率よく特性変化層の特性を変化させることが可能となるのである。

【0235】

本実施態様に使用する光触媒としては、光半導体として知られる例えば二酸化チタン(TiO2)、酸化亜鉛(ZnO)、酸化スズ(SnO2)、チタン酸ストロンチウム(SrTiO3)、酸化タングステン(WO3)、酸化ビスマス(Bi2O3)、および酸化鉄(Fe2O3)を挙げることができ、これらから選択して1種または2種以上を混合して用いることができる。

【0236】

光触媒の可視光応答化の方法としては、上記の光触媒中への金属イオンのドーピングや、上記光触媒の窒化処理等を挙げることが可能であるが、本発明においては、酸化チタン(TiO2)が窒化処理されたものであることが好ましい。

【0237】

酸化チタン(TiO2)は、窒化処理をすることにより、酸化チタン(TiO2)のバンドギャップの内側に新しいエネルギー準位が形成され、バンドギャップが狭くなる。その結果、通常酸化チタン(TiO2)の励起波長は380nmであるが、その励起波長より長波長の可視光によっても、励起されることが可能となるのである。これにより、種々の光源によるエネルギー照射の可視光領域の波長も酸化チタン(TiO2)の励起に寄与させることが可能となることから、光触媒含有層側基板を高感度化させることが可能となり、効率よくパターン形成体を製造することが可能となるのである。

【0238】

ここで、本実施態様でいう酸化チタンの窒化処理とは、酸化チタン(TiO2)の結晶の酸素サイトの一部を窒素原子での置換する処理や、酸化チタン(TiO2)結晶の格子間に窒素原子をドーピングする処理、または酸化チタン(TiO2)結晶の多結晶集合体の粒界に窒素原子を配する処理等をいう。

【0239】

ここで、酸化チタン(TiO2)の窒化処理方法は、特に限定されるものではなく、例えば、結晶性酸化チタンの微粒子をアンモニア雰囲気下で700℃の熱処理により、窒素をドーピングし、この窒素のドーピングされた微粒子と、無機バインダや溶媒等を用いて、分散液とする。この分散液を基材上に塗布し、その後乾燥させ、150℃の熱処理により安定化させる方法等が挙げられる。

【0240】

本実施態様のパターン形成体の製造方法における特性変化層、エネルギー照射時の光触媒含有層と特性変化層との間隙や、照射するエネルギー、エネルギー照射方法等については、上記第一実施態様と同様であるので、ここでの説明は省略する。

【0241】

9.その他

本発明においては、パターン形成体製造時に上記第一実施態様から第八実施態様までのそれぞれの実施態様をそれぞれ個別に行ってもよいが、上記実施態様を二つ、またはそれ以上の複数の実施態様組み合わせてパターン形成体の製造を行ってもよい。

【0242】

B.パターン形成体製造用光触媒含有層側基板

本発明のパターン形成体製造用光触媒含有層側基板は、高感度化の種類により、3つの実施態様がある。以下、各態様について説明する。

【0243】

(1)第一実施態様

本発明のパターン形成体製造用光触媒含有層側基板の第一実施態様は、基材と、上記基材上に形成された光触媒および金属元素を含有する光触媒含有層とを有するパターン形成体製造用光触媒含有層側基板であって、上記金属元素として具体的には、鉄および鉄よりイオン化傾向の小さい金属を一種以上含有することにより、光触媒含有層の高感度化をはかるものである。

【0244】

このような本実施態様のパターン形成体製造用光触媒含有層側基板は、光触媒含有層中に上記の金属元素を含有していることにより、パターン形成体を製造する際に、光触媒の活性が高く、光触媒含有層を高感度化することが可能であり、効率よくパターン形成体を製造することが可能となるのである。具体的に金属元素として、鉄および鉄よりイオン化傾向の小さい金属を一種以上含有することが好ましい。また、具体的に金属元素として、鉄(Fe)、銅(Cu)、銀(Ag)、金(Au)、プラチナ(Pt)が挙げられ、中でも製造コストや効率の面から銅(Cu)であることが好ましい。

【0245】

本実施態様におけるパターン形成体製造用光触媒含有層側基板の基材および光触媒は、上記パターン形成体の製造方法の第一実施態様における光触媒含有層側基板の項で述べたものと同様であるので、ここでの説明は省略する。

【0246】

また、本実施態様のパターン形成体製造用光触媒含有層側基板の製造方法は、上記パターン形成体の製造方法の第一実施態様および第六実施態様で述べた方法と同様であるので、ここでの説明は省略する。

【0247】

さらに、本実施態様のパターン形成体製造用光触媒含有層側基板は、上述したパターン形成体の製造方法の第六実施態様だけでなく、他の全ての実施態様においても、使用することが可能である。

【0248】

(2)第二実施態様

本発明のパターン形成体製造用光触媒含有層側基板における第二実施態様は、基材と、上記基材上に形成された光触媒を含有する光触媒含有層とを有するパターン形成体製造用光触媒含有層側基板であって、上記光触媒含有層が波長254nmの光を5%〜90%、好ましくは30%〜80%透過させる膜厚の層とすることにより、光触媒含有層の高感度化を図るものである。

【0249】

このような本実施態様のパターン形成体製造用光触媒含有層側基板は、光触媒含有層が上記波長の光を上記範囲内透過させる膜厚の層であることにより、低波長側の光のエネルギーも光触媒含有層の表面の光触媒の活性化に寄与させることが可能となり、光触媒含有層を高感度化させることができ、効率よくパターン形成体を製造することが可能となるのである。

【0250】

ここで、光の透過率は、上記パターン形成体の製造方法で述べた方法により測定した値である。

【0251】

また、本実施態様におけるパターン形成体製造用光触媒含有層側基板の基材および光触媒は、上記本発明のパターン形成体の製造方法の第一実施態様における光触媒含有層側基板の項で述べたものと同様であるので、ここでの説明は省略する。

【0252】

さらに、本実施態様のパターン形成体製造用光触媒含有層側基板の製造方法は、上記パターン形成体の製造方法の第一実施態様で述べたものと同様であるので、ここでの説明は省略する。

【0253】

さらにまた、本実施態様のパターン形成体製造用光触媒含有層側基板は、上述したパターン形成体の製造方法の第七実施態様だけでなく、他の全ての実施態様においても、使用することが可能である。

【0254】

(3)第三実施態様

次に、本発明の第三実施態様について説明する。本発明のパターン形成体製造用光触媒含有層側基板の第三実施態様は、基材と、上記基材上に形成された光触媒を含有する光触媒含有層とを有するパターン形成体製造用光触媒含有層側基板であって、上記光触媒が可視光応答化されたものであることを特徴とするものである。

【0255】

本実施態様のパターン形成体製造用光触媒含有層側基板は、光触媒が可視光応答化されていることにより、照射されるエネルギーのうち、高波長側の可視光によっても、光触媒が励起されるのである。これにより、励起される光触媒の量が増加することから、光触媒を高感度化させることが可能となり、短時間で効率よくパターン形成体を製造することが可能となるのである。

【0256】

これらの光触媒の可視光応答化の具体的な方法としては、光触媒含有層中への金属イオンのドーピングや、光触媒の窒化処理等が挙げられるが、本実施態様における光触媒の可視光応答化は、酸化チタン(TiO2)の窒化処理であることが好ましい。

【0257】

酸化チタン(TiO2)は、窒化処理をすることにより、酸化チタン(TiO2)のバンドギャップの内側に新しいエネルギー準位が形成され、バンドギャップが

狭くなる。その結果、通常酸化チタン(TiO2)の励起波長は380nmであるが、その励起波長より長波長の可視光によっても、励起されることが可能となるのである。

【0258】

これにより、種々の光源によるエネルギー照射の可視光領域の波長も励起に寄与させることが可能となることから、光触媒含有層側基板を高感度化させることが可能となり、効率よくパターン形成体を製造することが可能となるのである。

【0259】

なお、無機バインダや溶媒、基材、光触媒含有層の製造方法等は、上述した「A.パターン形成体の製造方法」の第一実施態様および第八実施態様で説明したものと同様であるので、ここでの説明は省略する。

【0260】

また、本実施態様のパターン形成体製造用光触媒含有層側基板は、上述したパターン形成体の製造方法の第八実施態様だけでなく、他の全ての実施態様においても、使用することが可能である。

【0261】

なお、本実施態様は、上記実施形態に限定されるものではない。上記実施形態は、例示であり、本実施態様の特許請求の範囲に記載された技術的思想と実質的に同一な構成を有し、同様な作用効果を奏するものは、いかなるものであっても本実施態様の技術的範囲に包含される。

【0262】

【実施例】

以下に実施例および比較例を示して、本実施態様をさらに具体的に説明する。

【0263】

[実施例1](第一実施態様)

1.光触媒含有層側基板の形成

テトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し、24時間攪拌した。次に、この溶液0.1gと光触媒無機コーティング剤(石原産業(株)製 ST−K03)50gとを混合し、1時間常温で撹拌した。これをイソプロピルアルコールにより2倍に希釈し光触媒含有層用組成物とした。この光触媒含有層用組成物を100μmのライン&スペースのパターンが形成されたフォトマスク基板上に、スピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、厚さ0.15μmの光触媒含有層を形成した。このとき、光触媒含有層の透過率は、254nmで30%であった。

【0264】

2.濡れ性変化層の形成

フルオロアルキルシラン(GE東芝シリコーン(株)製 TSL8233)0.4gとテトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し8時間攪拌した。これをイソプロピルアルコールにより100倍に希釈し濡れ性変化層用組成物とした。次に、透明基板上に、上記濡れ性変化層用組成物をスピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、濡れ性変化層(厚み0.1μm)を形成した。

【0265】

3.光触媒層不純物除去工程

前記光触媒含有層側基板に光触媒含有層側から超高圧水銀ランプ(波長365nm 40mW/cm2)により60分間露光し、表面の不純物を除去した。

【0266】

4.パターン形成工程

前記光触媒含有層側基板と前記濡れ性変化層とを50μmのギャップを設けて配置し、フォトマスク側から超高圧水銀ランプ(波長254nm 10mW/cm2)露光した。このとき、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのに30秒かかった。

【0267】

[比較例1]

光触媒層不純物除去工程を行わずに実施例1同様パターン形成を行ったところ、親液性領域が水の接触角で10°以下になるのに240秒かかった。

【0268】

[実施例2](第二実施態様)

1.光触媒含有層側基板の形成

テトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し、24時間攪拌した。次に、この溶液0.1gと光触媒無機コーティング剤(石原産業(株)製 ST−K03)50gとを混合し、1時間常温で撹拌した。これをイソプロピルアルコールにより2倍に希釈し光触媒含有層用組成物とした。この光触媒含有層用組成物を100μmでライン&スペースのパターンが形成されたフォトマスク基板上に、スピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、厚さ0.15μmの光触媒含有層を形成した。

【0269】

2.濡れ性変化層の形成

フルオロアルキルシラン(GE東芝シリコーン(株)製 TSL8233)0.4gとテトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し8時間攪拌した。これをイソプロピルアルコールにより100倍に希釈し濡れ性変化層用組成物とした。次に、透明基板上に、上記濡れ性変化層用組成物をスピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、濡れ性変化層(厚み0.1μm)を形成した。

【0270】

3.光触媒層不純物除去工程

前記光触媒含有層側基板に光触媒含有層側から超高圧水銀ランプ(波長365nm 40mW/cm2)により60分間露光し、表面の不純物を除去した。

【0271】

4.パターン形成工程

前記光触媒含有層側基板と前記濡れ性変化層とを50μmのギャップを設けてガラス製のチャンバー内に配置し、93%の酸素ガスにより置換した後、フォトマスク側から超高圧水銀ランプ(波長254nm 10mW/cm2)露光した。

【0272】

このとき、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのに25秒かかった。

【0273】

[実施例3](第二実施態様)

チャンバー内を20%の酸素ガス(窒素ガス約80%)により置換した以外は、上記実施例2と同様にパターン形成を行ったところ、親液性領域が水の接触角で10°以下になるのに40秒かかった。

【0274】

[比較例2]

チャンバー内を10%の酸素ガス(窒素ガス約90%)により置換した以外は、上記実施例2と同様にパターン形成を行ったところ、親液性領域が水の接触角で10°以下になるのに180秒かかった。

【0275】

[実施例4](第三実施態様)

1.光触媒含有層側基板の形成

テトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し、24時間攪拌した。次に、この溶液0.1gと光触媒無機コーティング剤(石原産業(株)製 ST−K03)50gとを混合し、1時間常温で撹拌した。これをイソプロピルアルコールにより2倍に希釈し光触媒含有層用組成物とした。この光触媒含有層用組成物を100μmでライン&スペースのパターンが形成されたフォトマスク基板上に、スピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、厚さ0.15μmの光触媒含有層を形成した。

【0276】

2.濡れ性変化層の形成

フルオロアルキルシラン(GE東芝シリコーン(株)製 TSL8233)0.4gとテトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し8時間攪拌した。次に、これをイソプロピルアルコールにより100倍に希釈し濡れ性変化層用組成物とした。この濡れ性変化層用組成物を透明基板上に、スピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、濡れ性変化層(厚み0.1μm)を形成した。

【0277】

3.光触媒層不純物除去工程

前記光触媒含有層側基板に光触媒含有層側から超高圧水銀ランプ(波長365nm 40mW/cm2)により60分間露光し、表面の不純物を除去した。

【0278】

4.パターン形成工程

湿度70%の環境下で前記光触媒含有層側基板と前記濡れ性変化層とを50μmのギャップを設けて配置し、フォトマスク側から超高圧水銀ランプ(波長254nm 10mW/cm2)露光した。このとき、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのに20秒かかった。

【0279】

[実施例5](第三実施態様)

湿度10%の環境とした以外は、上記実施例4と同様にパターン形成を行ったところ、親液性領域が水の接触角で10°以下になるのに45秒かかった。

【0280】

[比較例3]

湿度5%の環境とした以外は、実施例4と同様にパターン形成を行ったところ、親液性領域が水の接触角で10°以下になるのに120秒かかった。

【0281】

[実施例6](第四実施態様)

光触媒層不純物除去工程を行った光触媒含有層側基板を5分間純水に浸漬し、引き上げた後、空気ブローにて表面を乾燥した以外は、実施例1と同様にパターン形成を行ったところ、親液性領域が水の接触角で10°以下になるのに15秒かかった。

【0282】

[実施例7](第五実施態様)

パターン形成工程において、エキシマランプ(172nm 10mW/cm2)を使用た以外は、実施例1と同様にパターン形成を行った。このとき、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのに10秒かかった。

【0283】

[実施例8](第六実施態様)

1.光触媒含有層側基板の形成

テトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し、24時間攪拌した。次に、この溶液0.1gと光触媒無機コーティング剤(石原産業(株)製 ST−K03)50gとを混合し、1時間常温で撹拌した。これに、表1に示す各種金属化合物をモル比で酸化チタン1に対して0.0005添加した。これをイソプロピルアルコールにより2倍に希釈し光触媒含有層用組成物とした。この光触媒含有層用組成物を100μmでライン&スペースのパターンが形成されたフォトマスク基板上に、スピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、厚さ0.15μmの光触媒含有層を形成した。

【0284】

2.濡れ性変化層の形成

フルオロアルキルシラン(GE東芝シリコーン(株)製 TSL8233)0.4gとテトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し8時間攪拌した。これをイソプロピルアルコールにより100倍に希釈し濡れ性変化層用組成物とした。次に、この濡れ性変化層用組成物を透明基板上に、スピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、濡れ性変化層(厚み0.1μm)を形成した。

【0285】

3.光触媒層不純物除去工程

前記光触媒含有層側基板に光触媒含有層側から超高圧水銀ランプ(波長365nm 40mW/cm2)により60分間露光し、表面の不純物を除去した。

【0286】

4.パターン形成工程

前記光触媒含有層側基板と前記濡れ性変化層とを50μmのギャップを設けて配置し、フォトマスク側から超高圧水銀ランプ(波長254nm 10mW/cm2)露光した。このとき、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのにかかった時間を表1に示す。

【0287】

【表1】

【0288】

[実施例9](第七実施態様)

光触媒層の254nmの透過率が80%になるように膜厚を薄くした以外は、実施1と同様にパターン形成を行ったところ、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのに20秒かかった。

【0289】

[比較例4]

光触媒層の254nmの透過率が3%、95%になるように膜厚を設定した以外は、実施例1と同様にパターン形成を行ったところ、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのにそれぞれ、80秒、60秒かかった。

【0290】

[実施例10](第八実施態様)

1.光触媒含有層側基板の形成

酸化チタン粉末(石原産業(株)製 ST−01)をアンモニア雰囲気700℃で熱処理し、窒素を含有させた酸化チタン粉末を作製した。次に、テトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し、24時間攪拌した。この溶液とイソプロピルアルコールと前記酸化チタン粉末とを混合し光触媒含有層用組成物とした。この光触媒含有層用組成物を100μmでライン&スペースのパターンが形成されたフォトマスク基板上に、スピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、厚さ0.25μmの光触媒含有層を形成した。

【0291】

2.濡れ性変化層の形成

フルオロアルキルシラン(GE東芝シリコーン(株)製 TSL8233)0.4gとテトラメトキシシラン(GE東芝シリコーン(株)製 TSL8114)5gと0.05規定塩酸2.5gとを混合し8時間攪拌した。これをイソプロピルアルコールにより100倍に希釈し濡れ性変化層用組成物とした。次に、透明基板上に、前記濡れ性変化層用組成物をスピンコーターにより塗布し、その後、150℃で10分間の乾燥処理を行うことにより、濡れ性変化層(厚み0.1μm)を形成した。

【0292】

3.光触媒層不純物除去工程

前記光触媒含有層側基板に光触媒含有層側から超高圧水銀ランプ(波長365nm 40mW/cm2)により60分間露光し、表面の不純物を除去した。

【0293】

4.パターン形成工程

前記光触媒含有層側基板と前記濡れ性変化層とを50μmのギャップを設けて配置し、フォトマスク側から超高圧水銀ランプ(波長254nm 10mW/cm2)露光した。

【0294】

このとき、濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのに60秒かかった。

【0295】

[比較例5]

窒素化処理しない酸化チタン粉末を使用した以外は、実施例9同様にパターン形成を行ったところ濡れ性変化層上に100μmのライン&スペースで水の接触角が10°以下の親液性領域を形成するのに90秒かかった。

【0296】

【発明の効果】

本発明によれば、上記パターン形成工程前に、上記光触媒含有層不純物除去工程を行い、例えば光触媒含有層側基板製造時に光触媒含有層表面に存在する不純物等を除去する。これにより、光触媒含有層が露出し、目的とするパターンを高精細に形成することが可能となるのである。また、光触媒含有層の感度が向上することから、短時間のエネルギー照射で特性変化層の特性を変化させることが可能となり、効率よくパターン形成体を製造でき、製造コスト的にも有利なパターン形成体とすることが可能となる。

【図面の簡単な説明】

【図1】本発明のパターン形成工程の一例を示すである。

【図2】本発明の光触媒含有層側基板の一例を示す断面図である。

【図3】本発明の光触媒含有層側基板の他の例を示す断面図である。

【図4】本発明の光触媒含有層側基板の他の例を示す断面図である。

【図5】本発明の光触媒含有層側基板の他の例を示す断面図である。

【図6】本発明の光触媒含有層側基板の他の例を示す断面図である。

【符号の説明】

1…基板

2…特性変化層

3…光触媒含有層側基板

4…基材

5…光触媒含有層

6…フォトマスク

7…エネルギー

8…遮光部

9…プライマー層[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a method for producing a pattern forming body having a pattern with different characteristics on the surface, which can be used for various applications including color filters, for example.

[0002]

[Prior art]

Conventionally, various methods for producing a pattern forming body for forming various patterns such as designs, images, characters, and circuits on a substrate have been produced.

[0003]

As such a high-definition pattern forming body, a pattern forming body using a photocatalyst by the present inventors and a manufacturing method thereof have been proposed (Japanese Patent Laid-Open No. 2000-249821). According to this, since it is possible to obtain a pattern formed body on which patterns having different characteristics are formed by pattern exposure, the pattern formed body can be obtained easily and accurately. Since various functional elements can be manufactured by utilizing the difference in characteristics of pattern forming bodies having patterns having different characteristics, functional elements such as color filters and microlenses can be efficiently and high-quality. There is an effect that it can be obtained.

[0004]

However, the above-described pattern forming body changes the characteristics of the portion irradiated with energy by using the action of the photocatalyst to form patterns having different characteristics. It takes a certain amount of time to generate. If this time can be shortened, further efficiency can be achieved.

[0005]

In order to obtain a functional element with high accuracy, it is preferable to form a large characteristic difference on the pattern forming body. However, such a large characteristic difference is allowed within a predetermined time allowed for efficiency. In order to form it, it is necessary to improve the rate of change of critical surface tension due to exposure on the surface of the pattern forming body.

[0006]

[Problems to be solved by the invention]

From the above, it is desired to provide an efficient manufacturing method of a pattern forming body in which patterns having different characteristics are formed.

[0007]

[Means for solving the problems]

According to the present invention, the photocatalyst-containing layer includes a photo-catalyst-containing layer side substrate having a photo-catalyst-containing layer and a photocatalyst-containing layer side substrate having a photocatalyst-containing layer and a photocatalyst-containing layer. And the characteristic change layerIs in close contact, orA pattern forming body manufacturing method comprising a pattern forming step of forming a pattern having different characteristics by irradiating energy after being arranged with a gap of 200 μm or less, before the pattern forming step And a photocatalyst-containing layer impurity removal step of decomposing and removing impurities on the surface of the photocatalyst-containing layer or washing with a liquid.

[0008]

According to the present invention, the photocatalyst-containing layer impurity removal step is performed before the pattern formation step, and for example, impurities present on the surface of the photocatalyst-containing layer when the photocatalyst-containing layer side substrate is manufactured, or adhere to the surface during use or storage. Impurities are removed. As a result, the photocatalyst of the photocatalyst-containing layer is exposed on the surface, the sensitivity can be increased, and the target pattern can be formed with high definition. In addition, since the sensitivity of the photocatalyst-containing layer is improved, it is possible to change the characteristics of the property-changing layer by short-time energy irradiation, and it is possible to efficiently produce a pattern forming body, which is advantageous in terms of manufacturing cost. The body can be made.

[0009]

In the invention described in

[0010]

Further, according to the present invention, the photocatalyst-containing layer includes a photo-catalyst-containing layer side substrate having a photo-catalyst-containing layer and a base material having a photo-catalyst-containing layer and a photo-catalyst-containing layer. Layer and topThe characteristic change layer is in close contact, or 200A method for producing a pattern forming body having a pattern forming process in which a pattern having different characteristics is formed by irradiating energy after being arranged with a gap so as to be less than or equal to μm, the oxygen concentration in the gap Is 20 mol% or more, and provides the manufacturing method of the pattern formation body characterized by the above-mentioned.

[0011]

According to the present invention, in the pattern formation step, the presence of oxygen in the above-mentioned range between the photocatalyst-containing layer and the characteristic change layer makes it possible to enhance the effect of the photocatalyst, and the characteristic of the characteristic change layer Thus, it becomes possible to efficiently manufacture a pattern-formed body having changed.

[0012]

According to the present invention, the photocatalyst-containing layer side substrate having a photocatalyst-containing layer and a photocatalyst-containing layer side substrate having a photocatalyst-containing layer and a base material, wherein the photocatalyst-containing layer side substrate has a photocatalyst-containing layer. Contained layer and characteristic change layerIs in close contact, orA method for producing a pattern forming body having a pattern forming step of forming a pattern having different characteristics after irradiating energy after being arranged with a gap of 200 μm or less, wherein the relative humidity in the gap is Is within the range of 10% or more.

[0013]

According to the present invention, the effect of the photocatalyst can be enhanced by the presence of water vapor having a concentration in the above range between the photocatalyst-containing layer and the characteristic change layer in the pattern formation step. It becomes possible to efficiently manufacture a pattern-formed body having changed characteristics.

[0014]

Further, according to the present invention, the photocatalyst-containing layer side substrate having the photocatalyst-containing layer and the photocatalyst-containing layer side substrate having the photocatalyst-containing layer and the base material, wherein the photocatalyst-containing layer side substrate has a photocatalyst-containing layer. Contained layer and characteristic change layerIs in close contact, orA pattern forming body manufacturing method comprising a pattern forming step of forming a pattern having different characteristics by irradiating energy after being arranged with a gap of 200 μm or less, before the energy irradiation. Provided is a method for producing a pattern forming body, characterized in that a treatment for adsorbing water on at least one of a characteristic change layer and the photocatalyst containing layer is performed.

[0015]

According to the present invention, in the pattern formation step, it is possible to improve the sensitivity of the photocatalyst by adsorbing water on the surface of either the characteristic change layer or the photocatalyst-containing layer. Thus, it becomes possible to efficiently manufacture a pattern-formed body having changed.

[0016]

Further, according to the present invention, the photocatalyst containing layer side substrate having the photocatalyst-containing layer and the photocatalyst-containing layer side substrate having the photocatalyst-containing layer and the base material, wherein the photocatalyst-containing layer side substrate has a photocatalyst-containing layer. Contained layer and characteristic change layerIs in close contact, orA method of manufacturing a pattern forming body having a pattern forming step of forming a pattern having different characteristics by irradiating energy after being arranged with a gap of 200 μm or less, wherein the energy irradiation is an excimer lamp. There is provided a method for producing a pattern-formed body, characterized in that the irradiation is carried out by.

[0017]

According to the present invention, when the energy irradiation is performed by the excimer lamp, the characteristics of the property change layer are changed by the action of the photocatalyst, and at the same time, the energy irradiated by the excimer lamp is directly in the property change layer. Since the organic group is decomposed and the like, the pattern forming body can be performed with higher definition and higher sensitivity.

[0018]

Further, according to the present invention, as described in

[0019]

According to the present invention, by containing a metal element as the second component in the photocatalyst-containing layer, the photocatalyst in the photocatalyst-containing layer is activated, and the characteristics of the characteristic change layer can be changed in a short time. This is because the manufacturing efficiency of the pattern forming body is improved.

[0020]

Further, according to the present invention, as described in

[0021]

According to the present invention, the photocatalyst-containing layer has a film thickness that allows the light having the wavelength to pass within the above range, so that the energy on the low wavelength side of the irradiated energy also reaches the surface of the photocatalyst-containing layer. Thus, the photocatalyst can be more activated, and the characteristics of the characteristic change layer can be changed efficiently.

[0022]

Further, according to the present invention, as described in claim 10, the property changing layer whose property is changed by the action of the photocatalyst, the photocatalyst-containing layer containing the photocatalyst, and the photocatalyst-containing layer side substrate having the substrate are contained in the photocatalyst-containing layer. Layer and the property change layerIs in close contact, orA method for producing a pattern forming body having a pattern forming step in which a pattern having different characteristics is formed by irradiating energy after being arranged with a gap of 200 μm or less, wherein the photocatalyst has a visible light response Provided is a method for producing a pattern forming body, characterized in that

[0023]

According to the present invention, since the photocatalyst is made to be visible light responsive, the photocatalyst is also excited by visible light when irradiated with energy. It can be changed.

[0024]

In the invention described in claim 10, as described in claim 11, the photocatalyst is made of titanium oxide (TiO 2).2) Is preferably nitrided. Titanium oxide (TiO2This is because the nitriding-treated material is efficiently excited by visible light, so that it becomes possible to more efficiently produce a pattern forming body in which the properties of the property changing layer have changed.

[0025]

In the invention according to any one of

[0026]

In the present invention, the property change layer may have a self-supporting property and may not require a substrate. However, a material having a good property change sensitivity usually has a self-supporting property. There are few things and it is often necessary to form a coating film on a substrate. Therefore, as described above, it is preferable to use the characteristic change layer formed on the substrate.

[0027]

In the invention according to any one of

[0028]

In the invention according to any one of

[0029]

In the invention according to any one of

[0030]

In the invention according to any one of

[0031]

In the invention according to any one of

[0032]

In the invention according to any one of

[0033]

In the invention according to any one of

[0034]

In the invention described in claim 20, as described in claim 21, the contact angle with the liquid having a surface tension of 40 mN / m on the wettability changing layer is 10 ° or more in a portion where energy is not irradiated. It is preferable that the angle is 9 ° or less in the portion irradiated with energy. When a functional part or the like is formed on the pattern, the liquid repellency is insufficient when the contact angle with the liquid of the part of the wettability changing layer that is not irradiated with energy is 10 ° or less. This is because, when the contact angle between the energy-irradiated portion and the liquid is 10 ° or more, there is a possibility that the spread of the functional part forming composition such as ink may be inferior.

[0035]

In the invention described in claim 20 or claim 21, as described in claim 22, the wettability changing layer is preferably a layer containing an organopolysiloxane. In the present invention, the properties required for the wettability changing layer are lyophobic when not irradiated with energy, and lyophilic by the action of the photocatalyst in the photocatalyst-containing layer that comes into contact when irradiated with energy. The characteristic is. This is because it is preferable to use organopolysiloxane as a material for imparting such characteristics to the wettability changing layer.

[0036]

In the invention described in claim 22, as described in claim 23, the organopolysiloxane is preferably an organopolysiloxane containing a fluoroalkyl group. This is because if it contains a fluoroalkyl group, the difference in wettability between the energy-irradiated portion and the energy-unirradiated portion can be increased.

[0037]

In the invention described in claim 22 or claim 23, as described in claim 24, the organopolysiloxane is YnSiX(4-n)Wherein Y represents an alkyl group, a fluoroalkyl group, a vinyl group, an amino group, a phenyl group or an epoxy group, X represents an alkoxyl group or a halogen, and n is an integer from 0 to 3. It is preferable that it is the organopolysiloxane which is a 1 type, or 2 or more types of hydrolyzed condensate or cohydrolyzed condensate of the silicon compound. This is because by using such an organopolysiloxane, it is possible to exhibit the characteristics against the change in wettability as described above.

[0038]

In the invention according to any one of claims 20 to 24, as described in claim 25, the wettability changing layer may be self-supporting. If the wettability changing layer has a self-supporting property, it is not necessary to use a substrate or the like. For example, if a commercially available resin film is used, a functional element can be easily manufactured.

[0039]

In the invention according to any one of

[0040]

In the invention described in claim 26, as described in claim 27, the contact angle of the liquid with respect to the decomposition / removal layer is the contact angle of the liquid with respect to the substrate exposed when the decomposition / removal layer is decomposed / removed. It is preferable that it is different. A pattern in which a functional part can be more easily formed in the pattern part by utilizing the difference in wettability, because the contact angle between the decomposition removal layer and the liquid is different from the contact angle with the liquid on the substrate. This is because a formed body can be obtained.

[0041]

In the invention described in claim 26 or claim 27, as described in claim 28, the decomposition / removal layer is any of a self-assembled monolayer, a Langmuir-Blodgett film, and an alternately adsorbed film. It is preferable that This is because, when the decomposition removal layer is the above film, a uniform film having no defects can be formed.

[0042]

In the invention according to any one of claims 26 to 28, as described in claim 29, the wettability on the substrate is a contact angle with a liquid having a surface tension of 40 mN / m. It is preferably 9 ° or less and 10 ° or more on the decomposition removal layer. When the wettability on the decomposition / removal layer and the substrate is within the above range, the region where the energy is irradiated and the substrate is exposed is a lyophilic region, the energy is not irradiated, and the region where the decomposition / removal layer remains This is because the liquid repellent region can be used, and the functional portion can be easily formed in the pattern portion by utilizing the difference in wettability.

[0043]

The present invention also provides a photocatalyst-containing layer side substrate for producing a pattern forming body, comprising: a base material; and a photocatalyst-containing layer containing a photocatalyst and a metal element formed on the base material. A photocatalyst-containing layer side substrate for producing a pattern forming body is provided, wherein the metal element is at least one metal element selected from iron and a metal having a lower ionization tendency than iron.

[0044]

According to the present invention, a photocatalyst-containing layer-side substrate for producing a pattern forming body having a high photocatalytic activity can be obtained by containing the metal element in the photocatalyst-containing layer. It is possible to produce a high-definition pattern forming body using the containing layer side substrate.

[0045]

The present invention also provides a photocatalyst-containing layer side substrate for producing a pattern forming body, comprising a base material and a photocatalyst-containing layer containing a photocatalyst formed on the base material, as described in claim 31. The photocatalyst-containing layer side substrate for producing a pattern forming body is provided, wherein the photocatalyst-containing layer is a layer having a film thickness that transmits 5% to 90% of light having a wavelength of 254 nm.

[0046]

According to the present invention, since the photocatalyst-containing layer has a film thickness that allows the light having the above wavelength to pass within the above range, it is possible to transmit the energy on the low wavelength side of the irradiated energy. This is because a photocatalyst-containing layer-side substrate for producing a pattern-forming body that can form a pattern well can be obtained.

[0047]

Moreover, the present invention is a photocatalyst containing layer side substrate for producing a pattern forming body, comprising a base material and a photocatalyst containing layer containing a photocatalyst formed on the base material, as described in claim 32, Provided is a photocatalyst-containing layer side substrate for producing a pattern forming body, characterized in that the photocatalyst is responsive to visible light.

[0048]

According to the present invention, by making the photocatalyst responsive to visible light, it is possible to use the energy on the high wavelength side of the irradiated energy for excitation of the photocatalyst, and to form a pattern efficiently. A photocatalyst-containing layer side substrate for producing a pattern forming body can be obtained.

[0049]

In the invention described in claim 32, as described in claim 33, the photocatalyst is made of titanium oxide (TiO 2).2) Is preferably nitrided. The photocatalyst is titanium oxide (TiO2This is because nitriding treatment) can be efficiently excited by visible light and is preferable from the viewpoint of manufacturing efficiency and cost.

[0050]

DETAILED DESCRIPTION OF THE INVENTION

The present invention relates to a method for producing a patterned product and a photocatalyst-containing layer side substrate for producing the patterned product. Each of these will be described below.

[0051]

A. Method for producing pattern forming body

The method for producing a pattern forming body of the present invention has eight embodiments, all of which aim to increase sensitivity. Each embodiment will be described below.

[0052]

1. First embodiment

In the first embodiment of the present invention, for the purpose of increasing the sensitivity of a photocatalyst-containing layer, a property-changing layer whose properties are changed by the action of the photocatalyst, a photocatalyst-containing layer containing a photocatalyst, and a photocatalyst-containing layer-side substrate having a substrate, Of the pattern forming body having a pattern forming step of forming a pattern composed of portions having different characteristics by irradiating energy after arranging the photocatalyst-containing layer and the characteristic change layer so as to be 200 μm or less. A method for producing a photocatalyst-containing layer with high sensitivity by having a photocatalyst-containing layer impurity removal step of decomposing and removing impurities on the surface of the photocatalyst-containing layer or washing with a liquid before the pattern forming step. is there.

[0053]

For example, as shown in FIG. 1, the method for producing a pattern forming body according to this embodiment includes a characteristic changing

[0054]