JP4232002B2 - Cleaning composition for device substrate, cleaning method and cleaning apparatus using the cleaning composition - Google Patents

Cleaning composition for device substrate, cleaning method and cleaning apparatus using the cleaning composition Download PDFInfo

- Publication number

- JP4232002B2 JP4232002B2 JP2003008181A JP2003008181A JP4232002B2 JP 4232002 B2 JP4232002 B2 JP 4232002B2 JP 2003008181 A JP2003008181 A JP 2003008181A JP 2003008181 A JP2003008181 A JP 2003008181A JP 4232002 B2 JP4232002 B2 JP 4232002B2

- Authority

- JP

- Japan

- Prior art keywords

- cleaning

- cleaning composition

- device substrate

- nonionic surfactant

- hlb

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

【0001】

【発明の属する技術分野】

本発明は、非イオン界面活性剤を含み酸化還元電位を制御したデバイス基板用の洗浄組成物、特に金属又は金属化合物の表面が露出したデバイス基板の洗浄を行うための洗浄組成物及び該洗浄組成物を用いた洗浄方法並びに洗浄装置に関する。

【0002】

【従来の技術】

LSIやLCDの製造プロセスでは、清浄度の高いデバイス基板表面を得るために、高濃度の酸や塩基性薬液が洗浄に用いられてきた。ところが、デバイスの高集積化・高密度化に伴い、高度な洗浄性だけでなく、腐食や溶解による基板表面の荒れや変質などのダメージを高度に制御することも要求されるようになってきた。また、洗浄後に洗浄成分が残留すると、その後の成膜の悪影響を与える場合もあり、洗浄成分が超純水等によるリンスで容易に除去できることも必要とされてきた。さらに、薬剤コスト・廃水処理コストの低減、環境負荷の低減の観点から、洗浄液の希薄化が求められるようになってきた。

【0003】

これらの問題を解決すべく、水の電気分解により生成した電解水や、純水にガスを溶解させたガス溶解水などの機能水が用いられるようになってきている。ガス溶解水による洗浄方法は還元性ガスまたは酸化性ガスを噴射して洗浄する方法である(例えば、特許文献1参照)。この方法によると、超音波キャビテーションによる被洗浄物の損傷を防止しつつ、汚染を効果的に洗浄できる。このような機能水による洗浄は低コストや低環境負荷であり、洗浄後の基板表面の荒れも少ない優れた方法であるが、LSIやLCDプロセスにおける洗浄性に対する高度な要求は十分には達成できず適用範囲が限られている。そこで、機能水の洗浄効果を向上させる目的で、酸や塩基性物質などの添加剤を微量に添加する方法も研究されており(例えば、特許文献2参照)、パーティクルの除去性を向上させる場合には、塩基性物質を添加し機能水を塩基性にすることがしばしば行われている。洗浄メカニズムは、パーティクルがリフトオフあるいは物理洗浄力により基板から脱離し、さらに静電反発力によって再付着が防止される作用に基づくものであり、特許文献2記載の方法では、アルカリ性界面活性剤を水素溶解水で希釈し、酸化還元電位を−300mV以下に調整することで、界面活性剤濃度を0.05%以下の低濃度にしても優れたパーティクル除去効果を得ている。

【0004】

一方、金属材料の洗浄においては、洗浄時における材料の腐食を防止する技術が必要であり、洗浄液に防食剤や界面活性剤を添加し、表面を疎水化させることにより腐食反応を不活性化させる方法が知られている(例えば、特許文献3および特許文献4参照)。特許文献3記載の方法では、特定のエステル化合物と陰イオン界面活性剤を含む水系洗浄剤に、HLB9〜16の非イオン界面活性剤を添加することで、金属表面に撥水性を付与し錆の発生を防止している。また、特許文献4記載の洗浄剤は、HLB4〜16の非イオン界面活性剤と、低級アルコール等の溶剤と、ベンゾトリアゾール等の防錆剤からなる水系洗浄剤であって、金属部品の洗浄における防錆性、防食性を有している。このHLB(Hydrophile-Lipophile Balance)は非イオン界面活性剤の親水性/疎水性の尺度として用いられるもので、HLB値で特性や用途が異なることが知られている(例えば、非特許文献1参照)。一般にHLB値が低い程、疎水性が強く、水溶性に乏しくなる傾向となる。非特許文献1によれば、HLBが3〜6ではW/O型の乳化用として、HLBが7〜9では湿潤・浸透性の増強用として、HLBが8〜15ではO/W型の乳化用として、HLBが13〜15では洗浄用として、HLBが15〜18では可溶化用として用いられると記されている。

【0005】

機能水の防食効果を強化する方法としては、過酸化水素水と、オゾン水または電解アノード水と、無機酸または塩基性物質と、錯化剤または界面活性剤からなる洗浄剤を用いる方法がある(例えば、特許文献5参照)。

【0006】

【特許文献1】

特開平11−265870号公報(第2−6頁、第1図)

【特許文献2】

特開2001−70898号公報(第3−7頁)

【特許文献3】

特開平7−11467号公報(第2−7頁)

【特許文献4】

特開平8−283797号公報(第3−7頁)

【特許文献5】

特開2001−308052号公報(第2−5頁)

【非特許文献1】

北原文雄、玉井康勝、早野茂夫、原一郎編「界面活性剤 物性・応用・化学生態学」(講談社1979年)第24頁〜第27頁

【0007】

【発明が解決しようとする課題】

近年、低抵抗金属や低誘電率材料、強誘電材料などの新規材料が、LSIやLCD用の配線、層間絶縁膜、容量膜の材料として導入されるようになってきたが、新規材料の多くが、組成や膜厚などの制御により優れたデバイス特性が得られる一方で、化学反応性に富むために、洗浄液と容易に反応して腐食や溶解、変質が生じ易いため、洗浄技術に対しては高度な洗浄性・低ダメージ・低残留性の両立と、これらの性能の一層の高度化が求められてきている。

【0008】

しかしながら、特許文献3あるいは特許文献4記載の防食剤や界面活性剤を用いた防食方法を機能水に適用した場合、本来の目的であるパーティクル除去性を逆に低下させてしまうという問題が発生した。被洗浄物の表面を疎水化させ、洗浄液との化学反応を抑制する従来技術では、パーティクルの表面への付着性が強められることが、パーティクル除去性の低下原因であると考えられる。さらに、防食性能を得るために必要な非イオン性界面活性剤濃度が高いため、洗浄後の基板表面への洗浄剤成分の残留ならびにコストおよび排水処理負荷の増大と言う問題も起き、機能水本来の効果が失われてしまう。また、特許文献5記載の方法を新材料の洗浄に適用した場合、膜材料の変質および組成ズレならびに膜の溶解および腐食が発生し、新材料に対する腐食を防止することができない。

【0009】

このように、機能水の持つ低コスト・低環境負荷・低残留性という特性を生かすことと、添加剤による洗浄性能の向上と、防食剤による防食性能の向上とはトレードオフの関係にあり、新材料の洗浄において各成分の特性を有効に発揮することは困難とされてきた。

【0010】

本発明は、上記事情に鑑みてなされたものであり、その主たる目的は、デバイス基板の洗浄において、配線や絶縁膜、容量膜等に用いられる金属や金属化合物の腐食や溶解を防止しつつ、デバイス特性を劣化させることなく、基板上のパーティクル等の汚染を効果的に洗浄することができ、かつ排水処理性やリサイクル性に優れたデバイス基板用の洗浄液及びこれを用いた洗浄方法並びに洗浄装置を提供することにある。

【0011】

【課題を解決するための手段】

上述したように、従来の機能水によるパーティクルの洗浄は、ほとんどが塩基性の機能水を用いたものであるが、塩基性の機能水は、デバイス材料の腐食や溶解の原因となるものであり、実際、新材料として使用される金属や金属化合物に対して強い腐食性や溶解性を示す。また、従来の防食方法は、防食剤や界面活性剤を添加することにより表面を疎水化させ、洗浄液との反応を抑制して腐食を防止するものであるが、疎水化された表面では、パーティクルの付着性が強まり、逆にパーティクル除去性が低下する原因となる。

【0012】

したがって、金属や金属化合物の新材料を含むデバイス基板の洗浄においては、表面を疎水化させる方法とは異なる方法により腐食や溶解を防止でき、かつ酸性あるいは塩基性に調製された機能水が本来持つ洗浄作用を有効に利用できることが好ましい。さらに、洗浄性能が高い方が望ましく、洗浄性能や防食性能の向上ための添加剤が生分解性に優れ環境負荷が低いことは一層望ましい。本発明は、上述した点を踏まえなされたものである。

【0013】

上記課題を解決する本発明によれば、金属膜あるいは金属化合物が露出したデバイス基板を、特定の分子構造およびHLB値を有する非イオン界面活性剤を含有し、酸化還元電位が制御された塩基性水溶液を用いて洗浄を行っている。これにより、基板表面に付着したパーティクル汚染が効果的に除去できる。

【0014】

一般に、金属膜あるいは金属化合物は、塩基性洗浄液に対して強い腐食性を示す。しかし、本発明の洗浄組成物では、1分子中に少なくとも1つの水酸基を有し、HLBが3以上12未満の非イオン界面活性剤と、HLBが12以上20以下の非イオン界面活性剤とを洗浄液に含有させることにより、金属膜あるいは金属化合物膜に対して優れた防食性が得られている。また、洗浄時の基板の表面状態は親水性となっており、これによりパーティクルの付着力が有効に低下し、機能水本来のパーティクル除去効果が効果的に得られている。このことは、従来の防食方法および洗浄方法とは異なる機構に基づき、防食や洗浄が行われていることを示す。すなわち、上述したように、従来の防食方法は、表面を疎水化させ、洗浄液との反応を抑制して腐食を防止するものであるが、本発明では、基板表面の親水化と防食とが同時に達成できるために、パーティクルが効果的に除去でき、塩基性においても有効に防食効果が得られている。

【0015】

本発明の洗浄組成物は、一般に洗浄に適していないHLB値が3以上12未満の疎水性の強い非イオン界面活性剤を含むにも係わらず、洗浄後の基板はパーティクル除去に適した親水性の表面になった。この親水性の防食性表面の形成メカニズムについては必ずしも明確ではないが、HLB値が異なる特定の分子構造の非イオン界面活性剤を複数共存させたことにより、基板表面において界面活性剤が選択的に多分子吸着、すなわち、基板に吸着した疎水性の強い非イオン界面活性剤に、さらに親水性のHLB値が12以上20未満の非イオン界面活性剤が吸着したためと考えられる。このような基板への界面活性剤の選択的な吸着は、それぞれの界面活性剤分子の吸着速度や吸着配向性が極端に異なっていないと同時には起こり難いものであるが、本発明においては、分子構造中に水酸基を有し、HLB値が異なる非イオン界面活性剤を複数共存させたことにより、上述のような特異な表面制御を実現できた。

【0016】

さらに、種々の実験を行った結果、水素電極基準(25℃)の酸化還元電位が略−1200mV以上100mV以下、または略400mV以上1200mV以下のpH5〜12の洗浄液を用いると、パーティクルの除去効果が大幅に向上することが見出された。すなわち、パーティクルの除去に対しては、上記の界面活性剤の作用に加えて、水溶液の酸化還元電位を制御することにより、優れたパーティクル除去性が相乗効果となって発現することが実験により見出されたものである。酸化還元電位の制御による洗浄メカニズムは明らかではないが、基板やパーティクルの表面に洗浄に好適な電位差が与えられることにより、パーティクル汚染の除去に有効に作用すると考えられる。

【0017】

また、本発明の洗浄組成物を用いて基板を洗浄した後、HLB値が15以上20以下の非イオン界面活性剤もしくは陰イオン界面活性剤の希薄水溶液を用いて洗浄を行うことにより、パーティクル除去性がさらに向上することがわかった。このような2段階の洗浄は、パーティクルの除去性をより向上させたい場合に特に有効である。本洗浄に用いるHLB値が15以上20以下の非イオン界面活性剤もしくは陰イオン界面活性剤の希薄水溶液は、防食効果は得られ難いものの、基板を親水化する作用に優れているため、既に基板表面に形成した防食膜に対してはさらに親水性を高めることができ、洗浄で除去しきれずに残留した僅かなパーティクル汚染についても、ほぼ完全に除去できるようになる。

【0018】

本発明では、上述したように、特定の分子構造を有したHLB値の異なる非イオン界面活性剤を複数含有し、酸化還元電位が制御された中性から塩基性の水溶液を用いて洗浄を行うことにより、それぞれの効果が相乗的に発現し、従来困難とされてきた新材料に対する洗浄が可能となっている。すなわち、材料の防食と表面の親水化、およびpH調整によるパーティクル除去性の向上といったこれまでトレードオフになっていた効果を、界面活性剤の構造と種類、洗浄液条件の制御により同時に実現できた。これにより、本発明におけるデバイス基板の洗浄組成物および洗浄方法では、塩基性の機能水の有するパーティクル除去性、界面活性剤の防食作用、さらに成分が希薄であることに基づくコストや環境負荷の低減効果が最大限に活かされる。

【0019】

【発明の実施の形態】

本発明は、デバイス基板に付着したパーティクル汚染の洗浄に特徴を有するものである。したがって、本発明におけるデバイス基板とは、デバイスを作製するための基板であれば特に限定されず、シリコン基板の他、SiO2基板,SOI基板、III−V族化合物半導体基板,ガラス基板,石英基板、プラスチック基板からなる基板等を用いることができる。

【0020】

本発明における金属膜および金属化合物膜とは、例えばデバイス配線、低誘電率膜、高誘電率膜などに用いられる薄膜をいう。薄膜材料としては、種々のものを用いることができ、具体的には、Ba、Sr、Hf、Zr、Ta、Al、Ti、W、Pb、Mo、Si、Co、Bi、Cu、Agからなる群から選ばれる一または二以上の材料を含む金属、合金、酸化物、シリサイド化合物などを挙げることができる。何れの元素も、電気陰性度の値がSiに近いかそれよりも小さく、従来のシリコン基板をエッチングして洗浄を行う酸性や塩基性の洗浄液に対しては、酸化還元反応が進行して腐食や溶解が生じてしまう問題があり、本発明の効果がより顕著に得られる。

【0021】

本発明における非イオン界面活性剤は、純水に溶解するものであれば良いが、好ましくは1分子中に水酸基を1つ以上有する非イオン界面活性剤を選択することにより、金属あるいは金属化合物表面に選択的に吸着して、防食膜を形成することができる。さらに、分子中により多くの水酸基が分岐状で配置された非イオン界面活性剤を用いることにより、基板表面や金属あるいは金属化合物への吸着性を向上させることができる。また、非イオン界面活性剤は、イオン性の界面活性剤に比べて、生体に対する毒性が弱く、環境への影響も小さく、低濃度でも洗浄液の表面張力を低下させ、浸透性を高められる利点がある。さらに、イオン性の界面活性剤に比べて抑泡性に優れており、pHを変化させる作用がないため、プロセスにおける洗浄液の制御性が非常に良い。また、曇点と呼ばれる凝集点(温度)を持つことから、排水処理においても容易に濃縮処理をすることができるという利点がある。また、非イオン界面活性剤の優れた乳化作用により、基板表面に付着した油脂等の有機物汚染を除去し易くするという効果も得られる。

【0022】

本発明における非イオン界面活性剤として、例えば、ポリオキシエチレンラウリルエーテルなどのポリオキシエチレンアルキルエーテル類、ポリオキシエチレンノニルフェニルエーテルなどのポリオキシエチレンアルキルフェニルエーテル類、ポリエチレングリコール脂肪酸エステル、ポリグリセリン脂肪酸エステル、ペンタエリトリトール脂肪酸エステル、ソルビタン脂肪酸エステル、ソルビット脂肪酸エステルなどの多価アルコール脂肪酸エステル類及びこれらのエチレンオキサイド付加物、フッ素化アルキルエステル、パーフルオロアルキルエチレンオキサイドなどのフッ素系界面活性剤などが単独あるいは混合して用いられる。いずれを選択した場合にも、基板表面への優れた吸着作用により、良好な洗浄効果と高い防食効果が得られる。しかし、上記のうち、特定の種類のものを選択することにより、さらに多くの利点を得ることができる。例えば、分子構造中にエステル結合を含む非イオン界面活性剤は、生分解性に優れており、排水処理にかかるコスト並びに環境への負荷を低減できる利点が得られる。また、側鎖アルキル基のより少ない分子構造の非イオン界面活性剤を選択することにより、生分解性を向上させることができる。このような非イオン界面活性剤の具体例としては、下記の一般式[1]、[2]、[3]、[4]に例示される化学構造の化合物を挙げることができる。

【化5】

(X1〜X4のうち、少なくとも1つがOH基であり、残りはOCORを示す。Rは炭素数5〜17の炭化水素基を示す。)

【化6】

(X1〜X5のうち、少なくとも1つがOH基であり、残りはOCORを示す。Rは炭素数5〜17の炭化水素基を示す。)

【化7】

(X1〜X5のうち、少なくとも1つがOH基であり、残りはOCORを示す。Rは炭素数5〜17の炭化水素基を示す。また、nは2〜10の数を示す。)

【化8】

(X1〜X4のうち、少なくとも1つがOH基であり、残りはOCORを示す。Rは炭素数5〜17の炭化水素基を示す。)

【0023】

上記一般式[1]〜[4]のXは、何れもOHあるいはOCORの化学式で示される極性部であり、当該極性部にエチレンオキサイドが任意に付加したものを用いることもできる。また、Rは炭化水素基であり、水中での分散性、抑泡性、すすぎの簡便性などの点から炭素数が5〜17であることが好ましい。さらに、一般式[3]中に示されるnは、グリセリン脂肪酸エステルの重合度に係わる数であり、粘性や水溶性などの点から2〜10の範囲であることが好ましい。上記一般式[1]で示される化合物の具体例としては、モノカプリン酸ソルビタン、モノラウリン酸ソルビタン、モノパルチミン酸ソルビタン、トリオレイン酸ソルビタンなどが挙げられる。また、上記一般式[2]で示される化合物の具体例としては、モノラウリン酸POE(6)ソルビット、テトラステアリン酸POE(60)ソルビット、テトラオレイン酸POE(40)ソルビットなど、上記一般式[3]の具体例としては、モノラウリン酸ヘキサグリセル、ジステアリン酸デカグリセル、モノラウリン酸デカグリセルなど、上記一般式[4]の具体例としては、テトラ2−エチルヘキサン酸ペンタエリスリトール、ペンタエリスルトールモノパルミテートなどが挙げられる。

【0024】

本発明の洗浄組成物では、HLB値の異なる非イオン界面活性剤を少なくとも2種以上含有することが好ましい。これにより、界面活性剤分子の会合が生じ、HLB値がより小さい界面活性剤の水溶性が高められると同時に、それぞれの界面活性剤の特性が相乗的に得られる。また、HLBが3以上12未満の非イオン界面活性剤と、HLBが12以上20以下の非イオン界面活性剤を混合して使用することにより、界面活性剤分子の会合体の良好な分散性が得られると共に、防食性に優れた親水性の基板表面を形成することができる。さらに、泡立ちも抑えられるという利点が得られる。

【0025】

図1には、非特許文献1に記載された非イオン界面活性剤の用途の分類と、本発明で見出されたデバイス基板洗浄に対する効果をHLB値と併せて示した。一般的に、HLBが3以上12未満の非イオン界面活性剤は、水溶性に乏しく、水中では水と分離あるいは懸濁したり、基板に残留したりする上、パーティクルの付着を促進する作用があるために、デバイス基板の洗浄にはほとんど用いられない。ところが、この範囲のHLBの界面活性剤は、気泡界面に対して均一な吸着配向が起こり難く、気泡の安定性が失われるために、抑泡性に優れるという特徴がある。また、固体表面に吸着すると、界面活性剤分子自体の疎水作用により優れた防食効果が得られる特徴がある。一方、HLBが12以上20以下の非イオン界面活性剤は、水溶性が高く、低濃度でも表面を親水化させて、パーティクルの付着力を低下させる作用がある。その反面、気泡を安定化させる作用が強く、激しい泡立ちが発生するために、デバイス基板の洗浄プロセスにおいては非常に扱い難く敬遠される。

【0026】

このように各々の非イオン界面活性剤には一長一短があるが、本発明では、HLBが3以上12未満の非イオン界面活性剤と、HLBが12以上20以下の非イオン界面活性剤を共存させるという新規の発想により、それぞれの問題点が解消されると同時に、デバイス基板の洗浄に対して優れた洗浄特性が相乗的に得られることを見出した。本発明の非イオン界面活性剤の複合効果をさらに強化させる場合には、HLBが3以上10以下の非イオン界面活性剤と、HLBが13以上20以下の非イオン界面活性をそれぞれ含有させるのが好適であり、より優れた防食効果が得られる。

【0027】

非イオン性界面活性剤の含有量は、洗浄組成物に対して好ましくは略0.0001〜0.1質量%、より好ましくは略0.0005〜0.05質量%とする。この濃度が薄すぎると充分な洗浄効果が得られず、また、金属や誘電体の腐食や溶解が生じ、逆に濃すぎると基板に多量に残留して他の汚染を誘発するばかりでなく、排水処理にかかる費用が増大する。

【0028】

また、本発明の洗浄組成物に、陰イオン界面活性剤を含有させることができる。陰イオン界面活性剤は、基板とパーティクルの表面を同符号に帯電する作用があり、パーティクル汚染が除去し易くなると同時に、一旦除去したパーティクルの再付着が防止できる効果が得られる。本発明に用いる陰イオン界面活性剤は、特に限定されないが、ナトリウムなどの金属を含まないものであることが好ましい。陰イオン界面活性剤にナトリウムが含まれると、基板に吸着あるいは拡散して、デバイスの電気的特性を劣化させる原因になるからである。なお、生体に対する毒性や抑泡性の点では、陰イオン界面活性剤は非イオン界面活性剤に劣るものの、略0.0001〜0.01質量%の濃度で用いることにより、その弊害を最小限に抑えつつ本来の優れた洗浄特性を最大限に利用することができる。

【0029】

また、本発明の洗浄組成物に、アルコールを含有させることができる。アルコールは、分子中に極性部と非極性部の両方を有するため、水だけでなく、極性の小さい界面活性剤に対しても容易に混合する。このため、水溶性に乏しい界面活性剤の水中での分散性を高めることができ、洗浄後の基板への界面活性剤の残留を少なくする効果も得られる。本発明に用いるアルコールとしては、プロピレングリコール、エチレングリコール、ポリエチレングリコールなどの揮発性の低い多価アルコールが洗浄液の安定性の点で好適であるが、洗浄液を循環使用しない場合など、洗浄液の安定性が特に問題にならない場合には、エタノールやプロパノールなどの揮発性アルコールも用いることができる。前記アルコールは界面活性剤の濃度に応じて任意に添加することができる。

【0030】

本発明における洗浄組成物の酸化還元電位は略−1200mV以上100mV以下、または略400mV以上1200mV以下(水素電極基準、25℃)とすることが好ましい。図2は、種々の酸化還元電位調整剤を用いて純水の酸化還元電位を調整し、パーティクル除去性について調べた結果である。この実験では、酸化還元電位の効果のみを調べるために界面活性剤は一切添加しておらず、また、pHの影響を避けるために緩衝剤を使用して液性をpH7に調整して洗浄を行った。図2から分かるように、パーティクル除去性は、酸化還元電位の値に強く依存し、銀/塩化銀電極基準(25℃)で略−1400mV付近から−100mV付近まで、および略200mV付近から1000mV付近までの領域で、パーティクル除去率が略50%以上となり、パーティクル除去性が著しく向上した。すなわち、パーティクル除去に好適な酸化還元電位の範囲は、水素電極基準(25℃)にして、略−1200mV以上100mV以下、および略400mV以上1200mV以下の領域であった。酸化還元電位が略100mV〜400mV(水素電極基準)の範囲は、通常の水(常温常圧下において空気が溶解した状態の水)の酸化還元電位の範囲であり、この範囲より小さいか、大きい場合にパーティクル除去作用が発現することが確認できた。この範囲の酸化還元電位を有する洗浄組成物は、基板やパーティクルの表面に洗浄に好適な電位差を与え、パーティクル汚染の除去に有効に作用する。

【0031】

本発明における洗浄組成物の酸化還元電位を水素電極基準(25℃)で略−1200mV以上100mV以下、または略400mV以上1200mV以下にするための酸化還元電位調整剤として、純水の電気分解によって得られる陰極水あるいは陽極水を用いることもできる。

【0032】

本発明の洗浄組成物の酸化還元電位を水素電極基準(25℃)で略−1200mV以上100mV以下にするための酸化還元電位調整剤としては、水素ガス、ヒドロキシルアミンまたはその塩、エチルアミン、プロピルアミンなどのアミン類、アンモニア、水酸化テトラメチルアンモニウム、グリオキシル酸、シュウ酸などのカルボン酸類、ホルムアルデヒド、アセトアルデヒドなどのアルデヒド類、チオ硫酸塩、亜ジチオン酸塩、ギ酸、アスコルビン酸、グルコースなどの糖類などの還元性物質が用いることができる。塩を用いる場合には、デバイスの特性に悪影響を及ぼさない塩が好ましく、特にアンモニウム塩のように金属を含まないものが好ましい。これらのうち、何れを選択した場合でも酸化還元電位を低下させることができる。しかしながら、上記のうち特定の種類のものを選択することにより、さらに多くの利点を得ることができる。例えば、水素ガス、アミン、カルボン酸からなる群から選ばれる1または2以上の成分を含有する洗浄組成物を用いれば、極めて少量の添加量でも酸化還元電位を低下させることができる。また洗浄後のすすぎ工程を簡略化できるという利点も得られる。とりわけ、酸化還元電位調整剤として水素を用いると、添加によるpH変動が生じず工程における洗浄組成物の濃度管理を簡便化できる上、排水処理への負荷も大幅に軽減できる。

【0033】

また、本発明の洗浄組成物の酸化還元電位を水素電極基準(25℃)で略400mV以上1200mV以下にするための酸化還元電位調整剤としては、酸素ガス、オゾン、二酸化炭素、過塩素酸又はその塩、次亜塩素酸またはその塩、過酸化水素水などの過酸化物類、ペルオキシ酢酸などのペルオキソ酸またはその塩などの酸化性物質を用いることができる。塩を用いる場合には、デバイスの特性に悪影響を及ぼさない塩が好ましく、特にアンモニウム塩のように金属を含まないものが好ましい。これらのうち、何れを選択した場合でも酸化還元電位を増大させ、基板のパーティクルを除去することができる。しかしながら、上記のうち特定の種類のものを選択することにより、さらに多くの利点を得ることができる。例えば、酸素又はオゾン、あるいは両方を含有する洗浄組成物を用いれば、極めて少量の添加量で酸化還元電位を上昇させることができ、金属や金属化合物の腐食や溶解を防止しつつ、基板のパーティクルを効果的に除去することができる。また洗浄後のすすぎ工程や排水処理を簡略化できるという利点も得られる。

【0034】

本発明における洗浄組成物のpHは略5〜12であることが好ましい。一般に、パーティクルの洗浄性は塩基性領域が優れているとされ、一方、金属や金属化合物の腐食や溶解は中性領域で起こり難いとされている。図3は、洗浄液のpHとパーティクル除去性、および金属および金属化合物の腐食度の関係を調べた結果である。pH5付近から塩基性領域では、パーティクルと基板の表面が同符号に帯電し静電的反発が生じるため、パーティクル除去性が大きく向上する。一方、金属および金属化合物の腐食度は、それぞれの物性により傾向が異なるものの、pHが中性から酸性領域にかけて、あるいは中性から塩基性領域にかけて腐食度が著しく増大する。本発明では、前記界面活性剤および酸化還元電位を選択することにより、酸性から塩基性の広いpH領域においてパーティクル洗浄の目的で使用できるが、pHが5〜12においては基板の防食とパーティクルの除去の両特性が共に良好である。また、pHが5〜12の範囲では、キレート化剤を添加剤として加えた場合に、より効果的にキレート作用が得られる利点もある。なお、洗浄液のpHが12より高くなると、界面活性剤の加水分解が生じたり、洗浄液中の塩濃度が高くなるためにすすぎ工程に時間がかかったりするなどの問題が生じる。

【0035】

また、洗浄組成物の使用温度は特に限定されず、使用する非イオン界面活性剤の種類や、添加剤の種類、これらの量に応じて最適な温度条件を選択すればよいが、実用上は略5〜70℃の温度範囲が好ましい。

【0036】

本発明では、フッ化物イオンを洗浄組成物に含有させて洗浄に用いることもできる。フッ化物イオンが添加された洗浄組成物は、シリコン酸化膜などの表面をわずかに等方性エッチングする作用があるため、一般に除去が困難な基板に埋没したようなパーティクル汚染の除去も可能である。また、洗浄液中に遊離した金属不純物と結合して溶解させる作用があるため、基板への金属汚染の付着を防止する効果がある。さらに、パターン形成においては、アッシングあるいはエッチング後に生じた残差の除去にも優れた効果がある。なお、フッ化物イオンが高濃度になると、金属あるいは金属化合物の腐食の原因になる場合があり、本発明におけるフッ化物イオンの含有濃度としては略0.01〜0.5質量%が好適である。

【0037】

本発明では、ベンゾトリアゾールまたはその誘導体を含有させて洗浄に用いることもできる。ベンゾトリアゾールまたはその誘導体が添加された洗浄組成物は、銅やアルミニウム、銀などをはじめとする金属あるいは金属化合物の表面に保護被膜を形成し、防食性が向上する効果が得られる。一般に、ベンゾトリアゾールまたはその誘導体は、金属や金属化合物表面に吸着することにより、表面を疎水化させて腐食を防止する。本発明の洗浄組成物では、ベンゾトリアゾールまたはその誘導体が吸着した金属あるいは金属化合物表面を、さらに親水化させる作用があるため、もとの防食性を維持したまま、パーティクル除去に好適な親水性表面を形成することができる。なお、表面を疎水化させて腐食を防止するという点では、本発明のHLB3以上12未満の非イオン界面活性剤の作用と類似しており、HLB3以上12未満の非イオン界面活性剤の成分に替えてベンゾトリアゾールまたはその誘導体を用いて洗浄することもできる。

【0038】

本発明では、キレート化剤を含有させて洗浄に用いることもできる。キレート化剤とは、金属や金属化合物に対してキレート錯体を形成する能力を有する化合物をいう。具体的には、エチレンジアミン四酢酸(EDTA)、トランス−1,2−シクロヘキサンジアミン四酢酸(CyDTA)、ニトリロトリ酢酸(NTA)、ジエチレントリアミンペンタ酢酸(DTPA)、N−(2−ヒドロキシエチル)エチレンジアミン−N,N’,N’−トリ酢酸(EDTA−OH)等の化合物、またはこれらの塩が挙げられる。塩を用いる場合は、半導体装置の特性に悪影響を及ぼさない塩が好ましく、特にアンモニウム塩のように金属を含まない塩が好ましい。キレート化剤の含有率は、塩基性洗浄液に対して好ましくは略1〜10,000ppm、より好ましくは略10〜1,000ppmとする。この濃度が薄すぎると充分なキレート効果が得られず、逆に濃すぎると基板表面に有機物が残存して半導体素子の性能を劣化させる要因になり、廃液の処理に費用がかかる。このようなキレート化剤を用いれば、基板表面に付着した金属汚染を除去できると共に、いったん除去した金属汚染の再付着を効果的に防止することができる。

【0039】

本発明において洗浄を行う際、超音波を印加することが好ましい。このようにすることによって洗浄効果を一層高めることができる。この際、超音波の周波数は800kHz以上とすることが好ましい。800kHz未満であると、ウエハにダメージを与えることがあり、また、超音波による洗浄作用が充分に得られない場合がある。

【0040】

本発明において洗浄を行う際、上記洗浄組成物にガスを溶解させて洗浄することもできる。ガスが溶解した洗浄組成物は、洗浄の際にわずかに脱ガスが生じ、この作用により基板上のパーティクルがリフトオフし易くなり除去性が向上する効果が得られる。この場合のガスとしては、常温常圧においてガス状態で存在するものが好ましく、具体的には、水素、窒素、酸素、ヘリウム、アルゴン、二酸化炭素などのガスを挙げることができる。これらのうち、水素、酸素、二酸化炭素などは酸化還元電位調整剤としても機能するものであり、他の酸化還元電位調整剤と組み合わせて、あるいはこれらを単独に過剰に添加することで、酸化還元電位調整剤としての機能に追加して、パーティクル除去性の向上を図ることができる。

【0041】

本発明の洗浄組成物を用いた洗浄では、種々の洗浄方法を適用することができる。たとえば浸漬法、スピン洗浄法、ブラシ洗浄法、スプレー法、ジェット噴射法、シャワー洗浄法または他の機械的方法によって行うことができる。

【0042】

本発明の洗浄組成物を用いて基板を洗浄した後、さらにHLB値が15以上20以下の非イオン界面活性剤あるいは陰イオン界面活性剤を含有する水溶液を用いて洗浄を行うことができる。これにより、基板表面の親水性がさらに向上し、パーティクル除去性が向上する効果が得られる。この洗浄に用いる界面活性剤としては、HLBの値が15以上20以下の非イオン界面活性剤、あるいは陰イオン界面活性剤であれば特に限定されない。このような界面活性剤を用いることにより、低濃度の水溶液においても基板表面の親水性を効果的に高めることができる。また、界面活性剤の濃度としては略0.0001〜0.005質量%であることが好ましい。これ以上の濃度になると、泡立ちが生じて制御性が低下するばかりでなく、洗浄後の基板表面に界面活性剤が残留するという問題が生じる。また、これ以下の濃度では、基板表面を親水化する作用が不充分となるほか、濃度制御が困難となる。

【0043】

本発明の洗浄に用いる基板洗浄装置は、洗浄組成物の濃度を一定の範囲に維持するために、前記洗浄組成物の濃度制御手段を備えたものであることが好ましい。特に界面活性剤は、洗浄処理に伴い基板表面に吸着して徐々に濃度が減少するため、洗浄中は濃度を連続あるいは断続的に測定しながら、適正濃度範囲になるように添加することが好ましい。界面活性剤の濃度測定には、比重計の他、COD計、接触角計、表面張力計などを用いることができる。

【0044】

【実施例】

以下、実施例を参照して本発明をさらに詳細に説明するが、本発明はこれらの実施例のみに限定されるものではない。

【0045】

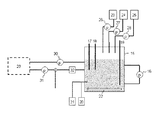

下記の実施例に示す洗浄評価に用いた洗浄装置の概要を図4に示す。本洗浄装置では、純水は脱気装置1において脱気処理され、気体透過膜2へ通水される。気体透過膜2では、外部に接続されたガスボンベ(不図示)から水素等のガスが供給される。前記脱気された純水に気体透過膜2を透過した水素等のガスが溶解し水素溶解水等のガス溶解水が生成する。さらに、界面活性剤やpH調製剤等の添加剤が貯留タンク3〜5からポンプ6〜8により供給され、インラインミキサー9において前記ガス溶解水に混合される。なお、純水にガスを溶解させない場合には、純水はバイパス10を通して通水され、インラインミキサー9で前記添加剤と混合される。添加剤が混合されたガス溶解水(以下、洗浄液という。)は、ノズル11を介して基板12に供給される。ノズル11には超音波発振器(不図示)が具備されており、任意の音圧および振動数を洗浄液に付与することができる。また、ノズル11が固定されたアーム部13は、基板12上で水平方向に移動させることができ、基板12は回転支持台14に固定されて回転することにより、基板12の表面全体をまんべんなく洗浄することができる。

【0046】

[実施例1]

本実施例で使用した洗浄液の調製条件を表1に示す。酸化還元電位調整剤として水素を用いた。当該洗浄液に関し、後述の方法によりパーティクル除去性と、アルミニウム配線に対する腐食性と、洗浄液の泡立ちの程度とを評価し、これらの結果を踏まえて洗浄液の性能を総合的に評価した。

【0047】

【表1】

【0048】

(パーティクル除去性の評価)

本実施例では、本発明の洗浄組成物のパーティクル除去性について調べるため、シリコン基板にPSL(ポリスチレンラテックス)を付着させたものを用いた。PSLは、疎水性のパーティクルであり、疎水性のシリコン基板に付着し易く除去し難いので、洗浄性を厳しく評価することができる。

【0049】

まず、6インチシリコン基板を0.2μmのPSL粒子を分散させた純水に浸漬し、基板表面にPSL粒子を3000〜5000個程度付着させ、乾燥させた。その後、基板をスピン洗浄により30秒間洗浄した。洗浄中は、基板を500rpmで回転させ、表1の成分の水溶液を毎分1.5リットルの流量で供給しながら1MHzのメガソニックを照射した。洗浄液の温度は、室温(18〜20℃)とした。

【0050】

洗浄前後におけるシリコン基板上のPSL粒子の付着量をパーティクルカウンターを用いて分析した。以下の基準により除去性を評価した。

5・・・・・パーティクル除去率が90%以上

4・・・・・パーティクル除去率が80以上〜90%未満

3・・・・・パーティクル除去率が50以上〜80%未満

2・・・・・パーティクル除去率が10以上〜50%未満

1・・・・・パーティクル除去率が10%未満

【0051】

(アルミニウム配線に対する腐食性の評価)

さらに、洗浄液中でのアルミニウム配線の腐食性を調べるため、アルミニウム配線(厚さ300nm)が成膜されたガラス基板上を表1の洗浄液に浸漬し、腐食の程度を評価した。洗浄液の温度を40℃、浸漬時間を15分とし、浸漬前後におけるアルミニウム配線の形状を走査型電子顕微鏡(SEM)を用いて観察した。以下の基準により腐食程度を評価した。

5・・・・ほとんど変化が認められない

4・・・・わずかに腐食が認められる

3・・・・部分的な腐食が認められる

2・・・・半分以上に腐食が認められる

1・・・・全体が腐食しているか全て溶解

【0052】

(洗浄液の泡立ち程度の評価方法)

また、洗浄液の泡立ちの程度を調べるため、バブリング試験による評価を行った。500mlのメスシリンダーに表1の洗浄液100mlを入れ、乾燥空気を毎分80mlの流量でディフューザーストーンを用いて1分間通気した。洗浄液の温度は室温とした。通気を1分間行った後に液面に生成した泡の量、および通気を停止してから1分後の泡の残留量を観察した。以下の基準により泡立ちの程度を評価した。

5・・・・ほとんど泡立ちが認められず、泡の残留も認められない

4・・・・わずかに泡立ちが認められるが、泡の残留はほとんど認められない

3・・・・やや泡立ちが認められるが、泡の残留は少ない

2・・・・やや泡立ちが認められ、大半が残留したままである

1・・・・多量の泡立ちが認められ、大半が残留したままである

【0053】

(洗浄液の総合評価)

上記の各評価を踏まえて、洗浄液の洗浄性能について総合評価した。評価基準は以下の通りとした。

5・・・・・全ての評価基準に対して総合的に優れている

4・・・・・総合的に充分な洗浄性能を有している

3・・・・・総合的に洗浄性能がやや不足する

2・・・・・いくつかの評価基準において洗浄性能が著しく不足する

1・・・・・ほとんど洗浄性能を有していない

【0054】

[実施例2]

本実施例では、表1に示す成分に、ポリオキシエチレンノニルフェニルエーテル(非イオン界面活性剤、HLB=19)を0.001%の濃度で添加した洗浄液を用いた。ORP(酸化還元電位)は−561mVであった。これらのパラメータ以外の洗浄液調製条件ならびに実験および評価方法は実施例1と同様にした。

【0055】

[実施例3]

本実施例では、表1に示す成分の内プロピレングリコールをポリオキシエチレンアルキルエーテル硫酸トリエタノールアミン(陰イオン界面活性剤)に替えた洗浄液を用いた。ORPは−588mVであった。これらのパラメータ以外の洗浄液調製条件ならびに実験および評価方法は実施例1と同様にした。

【0056】

[実施例4]

本実施例では、表1に示す成分にフッ化アンモニウムを0.1%の濃度で混合した洗浄液を用いた。ORPは−525mVであった。これらのパラメータ以外の洗浄液調製条件ならびに実験および評価方法は実施例1と同様にした。

【0057】

[比較例1]

本比較例で使用した洗浄液の調製条件を表2に示す。本比較例では、実施例1の成分の内、HLBの低い非イオン界面活性剤(モノラウリン酸ソルビタン)のみを用いた。実験および評価方法は実施例1と同様にした。

【0058】

【表2】

【0059】

[比較例2]

本比較例では、表2に示す成分の内、モノラウリン酸ソルビタンをモノラウリン酸デカグリセル(非イオン界面活性剤、HLB=15.5)に替えた洗浄液を用いた。これらのパラメータ以外の洗浄液調製条件ならびに実験および評価方法は比較例1と同様にした。

【0060】

[比較例3]

本比較例では、表2に示す成分の内、モノラウリン酸ソルビタンをポリオキシエチレンアルキルエーテル硫酸トリエタノールアミン(陰イオン界面活性剤)に替えた洗浄液を用いた。これらのパラメータ以外の洗浄液調製条件ならびに実験および評価方法は比較例1と同様にした。

【0061】

[比較例4]

本比較例では、純水に水素ガスを溶解させた水素溶解水(pH7、ORP:−415mV)を洗浄液として用いた。これらのパラメータ以外の洗浄液調製条件ならびに実験および評価方法は比較例1と同様にした。

【0062】

[比較例5]

本比較例では、純水に水素ガスを溶解させた水素溶解水(pH10、ORP:−415mV)を洗浄液として用いた。これらのパラメータ以外の洗浄液調製条件ならびに実験および評価方法は比較例1と同様にした。実施例1乃至4および比較例1乃至4の結果を、表3にあわせて示す。

【0063】

実施例1乃至4の洗浄液ではいずれも優れたPSL除去性が得られた。また、アルミニウム防食および泡立ち防止の点についても良好な特性が得られた。一方、HLB値の小さい非イオン界面活性剤を単独で使用した比較例1では、PSL除去性が全く得られず、逆にHLB値の大きい非イオン界面活性剤を単独で使用した比較例2と、陰イオン界面活性剤を単独で使用した比較例2では、多量の泡立ちが発生する問題が生じた。また、中性の水素溶解水を用いた比較例4では充分なPSL除去性が得られず、塩基性に調整した水素溶解水を用いた比較例5では、アルミニウムの腐食が生じた。

【0064】

【表3】

【0065】

以上の結果から、少なくともHLB値の小さい非イオン界面活性剤とHLB値の大きい非イオン界面活性剤とを含む2種以上の非イオン界面活性剤を組み合わせることにより、両者の欠点を補完することができ、1種の非イオン界面活性剤や陰イオン界面活性剤、機能水を用いる場合に比べて総合的な洗浄性能が向上することが確認された。

【0066】

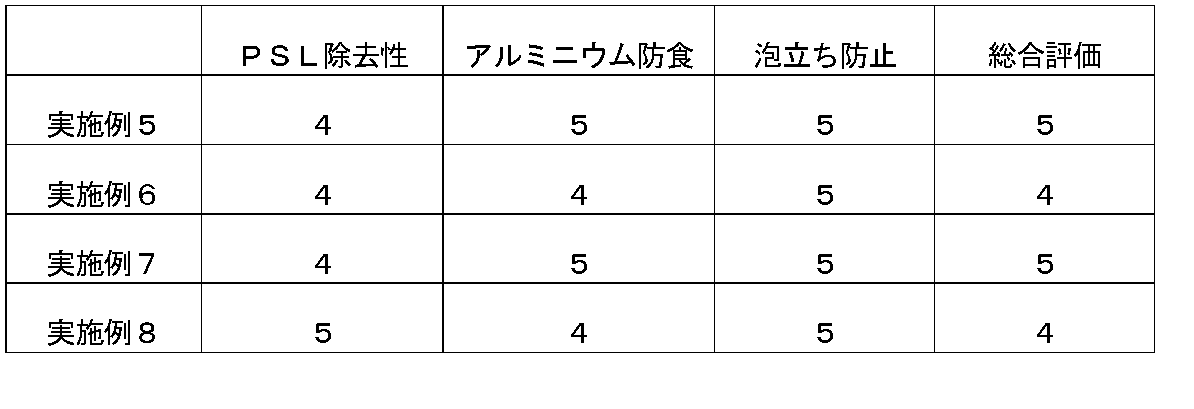

以下の実施例5〜8では、酸化還元電位調整剤として水素以外のものを用いて洗浄を行った。実施例5〜8においては、酸化還元電位調整剤として各実施例記載の水素以外のものを用いそれぞれに記載のORPに調整したこと以外は、洗浄液調製条件ならびに実験および評価方法は実施例1と同様にした。

【0067】

[実施例5]

酸化還元電位調整剤としてヒドロキシルアミンを用いた。ORPは−288mVであった。

【0068】

[実施例6]

酸化還元電位調整剤としてアスコルビン酸を用いた。ORPは−100mVであった。

【0069】

[実施例7]

酸化還元電位調整剤として酸素を用いた。ORPは427mVであった。

【0070】

[実施例8]

酸化還元電位調整剤として次亜塩素酸を用いた。ORPは612mVであった。

【0071】

実施例5〜8の結果を、表4にあわせて示す。実施例5〜8の洗浄液では、何れも実施例1の酸化還元調整剤に水素を用いた場合と同等のPSL除去性が得られ、水素電極基準(25℃)の酸化還元電位が略−1200〜100mV、略400−1200mVの範囲であれば良好な洗浄性能が得られることを確認した。

【0072】

【表4】

【0073】

以下の実施例9〜10および比較例6では、実施例1乃至8および比較例1乃至5で評価したアルミニウム配線材料に替えて、低抵抗配線材料として検討されている銅配線材料に対する腐食性を調べた。

【0074】

[実施例9]

洗浄液中での銅配線の腐食性を調べるため、銅メッキ薄膜を成膜した5センチ四方のシリコン基板を表1に示す調製条件の洗浄液に浸漬し、腐食の程度を評価した。洗浄液の温度は室温(22〜24℃)とし、基板を1時間浸漬後、洗浄液中に溶解した銅成分の濃度を黒鉛炉原子吸光分析装置を用いて分析することにより評価した。

【0075】

銅メッキ膜は、純水に浸漬しただけでも銅成分が溶出する。そこで、各洗浄液中での溶解量を純水中での溶解量に対する比で評価した。これにより、銅の腐食性に対して厳しい評価を行うことができる。

5・・・・・銅の溶解量比が20%未満

4・・・・・ 〃 20%以上50%未満

3・・・・・ 〃 50%以上70%未満

2・・・・・ 〃 70%以上90%未満

1・・・・・ 〃 90%以上

【0076】

[実施例10]

本実施例では、実施例3で使用した洗浄液(HLBの小さい非イオン界面活性剤(モノウラリン酸ソルビタン)、HLBの大きい非イオン界面活性剤(モノウラリン酸デカグリセル)に陰イオン界面活性剤(ポリオキシエチレンアルキルエーテル硫酸トリエタノールアミン)を添加した洗浄液)を用いた。評価は実施例9と同様に行った。

【0077】

[比較例6]

本比較例では、洗浄液として、純水に水素ガスを溶解させた後、pHを10に調整した水素溶解水(pH10、ORP:−620mV)を用いた。評価は実施例9と同様に行った。

【0078】

実施例9〜10および比較例6の結果を、表5に示す。実施例9および10では、銅の溶解量は純水比で20%未満に抑えられ、ほぼ腐食が防止できた。これに対して従来の水素溶解水を用いた比較例6では、純水比で著しい銅の溶出量が認められ、腐食が生じた。

【0079】

【表5】

【0080】

以下の実施例11〜12では、本発明の洗浄組成物を用いて洗浄後、さらにHLB値が15〜20の非イオン界面活性剤、または陰イオン性界面活性剤を用いて洗浄を行った。

【0081】

[実施例11]

実施例1の洗浄後、さらにモノラウリン酸デカグリセル(非イオン界面活性剤、HLB値:15.5)を0.005%含む水溶液(pH7)で洗浄を行った。洗浄後のシリコン基板のPSL除去性について実施例1と同様の評価を行った。

【0082】

[実施例12]

実施例1の洗浄後、ポリオキシエチレンアルキルエーテル硫酸トリエタノールアミン(陰イオン界面活性剤)を0.001%含む水溶液(pH9)で洗浄を行った。洗浄後のシリコン基板のPSL除去性について実施例1と同様の評価を行った。

【0083】

実施例11〜12の結果を、表6に示す。実施例11〜12の洗浄液を用いて2段階の洗浄を行うことにより、実施例1の洗浄のみに比べて、いずれもPSL除去性が向上した。

【0084】

【表6】

【0085】

[実施例13]

本実施例では、低抵抗金属膜としてCu膜、低誘電率膜として多孔質MSQ(メチルシルセスキオキサン)膜を用いて素子を形成し、素子形成過程で生じたパーティクル汚染(アッシング残渣およびエッチング残渣)の洗浄を行った。本実施例で使用した洗浄液の調製条件を表7に示す。当該洗浄液に関し、後述の方法によりパーティクル(残渣)除去性と、Cu膜に対する腐食性、MSQ膜の変質に対する評価を行い、洗浄液の泡立ちの程度ならびに総合的な洗浄性能評価については実施例1と同様に行った。

【0086】

【表7】

【0087】

(パーティクル(残渣)除去性評価)

本実施例では、一般的なシングルダマシンプロセスにより素子を形成し、素子形成後にビアホール内に生じたアッシング残渣およびエッチング残渣を、実施例1と同様の方法により洗浄した。洗浄後、SEM(走査型電子顕微鏡)を用いて素子のビアホール内を断面観察し、パーティクル(残渣)除去性を評価した。評価基準は以下の通りとした。

5・・・・・残存が全く認められなかった

4・・・・・残存が僅か(1割未満)に認められる

3・・・・・残存が2〜5割程度認められる

2・・・・・残存が6〜8程度認められる

1・・・・・ほとんどが残存している

【0088】

(Cu膜に対する腐食性の評価)

素子形成後、ビア底に露出したCu膜の表面をSEMにより観察し、腐食の程度を評価した。以下の基準により腐食程度を評価した。

5・・・・・ほとんど変化が認められない

4・・・・・わずかに腐食が認められる

3・・・・・部分的な腐食が認められる

2・・・・・半分以上に腐食が認められる

1・・・・・全体が腐食しているか全て溶解

【0089】

(MSQ膜の変質に対する評価)

素子形成後、ビアホール側壁に露出したMSQ膜の表面を、SEMを用いて変質の程度を観察した。また、MSQ膜の誘電率を測定し、特性劣化の程度を評価した。なお、誘電率の測定に当たっては、膜の細孔内に吸着した水分が大きく影響するため、MSQ膜を250℃で5分間加熱し、乾燥させてから測定を行った。評価基準は以下の通りとした。

5・・・・・ほとんど変化が認められない

4・・・・・わずかに変質が観察される。または、わずかに誘電率の上昇が認められる

3・・・・・部分的な変質が観察される。または、多少の誘電率の上昇が認められる

2・・・・・半分以上に変質が観察される。または、明らかに誘電率の上昇が認められる

1・・・・・全体が腐食している。または、著しい誘電率の上昇が認められる

【0090】

【表8】

【0091】

実施例13の結果を、表8に示す。実施例13では、アッシング残渣およびエッチング残渣のほとんどが除去された。また、Cu膜およびMSQ膜に対しても充分な防食効果が認められ、泡立ちもほぼ抑制された。すなわち、素子形成基板の洗浄において優れた効果があることが認められた。

【0092】

[実施例14]

本実施例では、洗浄中における洗浄組成物の濃度を一定範囲に維持するために、図5に示す濃度制御手段を備えた洗浄装置を使用した。本装置では、洗浄液は、貯留タンク15に貯えられ、循環ポンプ16によりタンク内を循環する。貯留タンク15には、洗浄液の状態をモニターするため、温度計17、pHメーター18、水位計19、電気伝導度計20、比重計21、ヒーター22が具備されている。また、界面活性剤や各種添加剤、pH調整剤などの洗浄剤が、薬液タンク23、24、25に貯留され、送液ポンプ26,27,28により貯留タンク15に送られる。なお、洗浄剤の送液量やタイミングは、上記17〜22でモニターされた洗浄液の状態に応じて、洗浄液の濃度が一定範囲となるように制御部(不図示)により制御される。一方、基板洗浄時において、洗浄液は貯留タンク15から基板洗浄部29に送液ポンプ30によって送られ、基板(不図示)に供給される。また、必要に応じて、洗浄後の洗浄液は、ポンプ31により排水もしくはフィルター32を介して貯留タンク15に回収される。

【0093】

上記洗浄液について、洗浄中の濃度変動について評価した結果を図6に示した。本実施例においては、洗浄液の濃度変動(測定値/設定値比)は±5%以内であり、ほぼ一定に維持された。

【0094】

【発明の効果】

本発明によれば、デバイス基板の洗浄において、配線や絶縁膜、容量膜等に用いられる金属膜や金属化合物膜の腐食や溶解を防止しつつ、またウォーターマークの発生を防止して、材料の特性を劣化させることなく、基板上のパーティクル等の汚染を極めて効果的に洗浄することができる。

【0095】

その理由は、1分子中に少なくとも1つの水酸基を有し、HLBが3以上12未満の非イオン界面活性剤と、HLBが12以上20以下の非イオン界面活性剤とを含むHLB値の異なる2種以上の非イオン界面活性剤を組み合わせることにより、1種の非イオン界面活性剤を単独で用いる場合の欠点を補完することができるからである。また、酸化還元電位調整剤により酸化還元電位を水素電極基準(25℃)で略−1200mV〜100mV、略400mV〜1200mVに調整することにより洗浄性能を高めることができるからである。

【0096】

また、洗浄組成物にアルコールや陰イオン界面活性剤、フッ化物イオン、ベンゾトリアゾール又はその誘導体、キレート化剤を添加したり、上記洗浄組成物による洗浄の後、HLBが15以上20以下の非イオン界面活性剤、もしくは陰イオン界面活性剤を含有する水溶液で洗浄することにより、更に洗浄性能を高めることができるからである。そして上記洗浄組成物を用いることにより、従来の洗浄液では対応できなかった低抵抗金属や低誘電率材料、強誘電材料等の新規材料に対しても洗浄が可能となり、デバイスの性能や生産性を向上させることができる。

【図面の簡単な説明】

【図1】本発明の洗浄組成物のHLB値と洗浄効果の関係を示す図である。

【図2】本発明の洗浄組成物の好適な酸化還元電位を示す図である。

【図3】本発明の洗浄組成物のパーティクル除去性及び金属の腐食度とpHとの関係を示す図である。

【図4】本発明の基板洗浄装置の一実施例を示す図である。

【図5】本発明の基板洗浄装置の一実施例を示す図である。

【図6】本発明の基板洗浄装置による洗浄組成物の濃度変動の抑制効果を示す図である。

【符号の説明】

1 脱気装置

2 気体透過膜

3 貯留タンク

4 貯留タンク

5 貯留タンク

6 ポンプ

7 ポンプ

8 ポンプ

9 インラインミキサー

10 バイパス

11 ノズル

12 基板

13 アーム部

14 回転支持台

15 貯留タンク

16 循環ポンプ

17 温度計

18 pHメーター

19 水位計

20 電気伝導度計

21 比重計

22 ヒーター

23 薬液タンク

24 薬液タンク

25 薬液タンク

26 送液ポンプ

27 送液ポンプ

28 送液ポンプ

29 基板洗浄部

30 送液ポンプ

31 ポンプ

32 フィルター[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a cleaning composition for a device substrate containing a nonionic surfactant and having a controlled oxidation-reduction potential, particularly a cleaning composition for cleaning a device substrate on which the surface of a metal or a metal compound is exposed, and the cleaning composition The present invention relates to a cleaning method and a cleaning apparatus using an object.

[0002]

[Prior art]

In the manufacturing process of LSI and LCD, in order to obtain a highly clean device substrate surface, a high concentration acid or basic chemical solution has been used for cleaning. However, with higher integration and higher density of devices, not only high cleanability, but also high control of damage such as roughening and alteration of the substrate surface due to corrosion and dissolution has come to be required. . In addition, if the cleaning component remains after cleaning, it may adversely affect the subsequent film formation, and it has been required that the cleaning component can be easily removed by rinsing with ultrapure water or the like. Furthermore, from the viewpoints of reducing chemical costs and wastewater treatment costs and reducing environmental burdens, there has been a demand for diluting cleaning solutions.

[0003]

In order to solve these problems, functional water such as electrolyzed water generated by electrolysis of water or gas-dissolved water obtained by dissolving gas in pure water has been used. A cleaning method using gas-dissolved water is a method of cleaning by jetting a reducing gas or an oxidizing gas (see, for example, Patent Document 1). According to this method, contamination can be effectively cleaned while preventing the object to be cleaned from being damaged by ultrasonic cavitation. Cleaning with such functional water is an excellent method with low cost and low environmental impact, and less surface roughness of the substrate after cleaning, but it is possible to sufficiently meet the high demands on cleanability in LSI and LCD processes. The scope of application is limited. Therefore, for the purpose of improving the cleaning effect of functional water, a method of adding a small amount of an additive such as an acid or a basic substance has been studied (for example, see Patent Document 2). In many cases, a basic substance is added to make the functional water basic. The cleaning mechanism is based on an action in which particles are detached from the substrate by lift-off or physical cleaning force, and reattachment is prevented by electrostatic repulsion force. In the method described in

[0004]

On the other hand, in the cleaning of metal materials, it is necessary to have technology to prevent corrosion of the materials during cleaning, and the corrosion reaction is inactivated by adding anticorrosives and surfactants to the cleaning liquid to make the surface hydrophobic. Methods are known (see, for example,

[0005]

As a method for enhancing the anti-corrosion effect of functional water, there is a method using a cleaning agent comprising a hydrogen peroxide solution, ozone water or electrolytic anode water, an inorganic acid or a basic substance, and a complexing agent or a surfactant. (For example, refer to Patent Document 5).

[0006]

[Patent Document 1]

Japanese Patent Laid-Open No. 11-265870 (page 2-6, FIG. 1)

[Patent Document 2]

JP 2001-70898 A (page 3-7)

[Patent Document 3]

JP-A-7-11467 (page 2-7)

[Patent Document 4]

JP-A-8-2839797 (pages 3-7)

[Patent Document 5]

JP 2001-308052 (page 2-5)

[Non-Patent Document 1]

Fumio Kitahara, Yasukatsu Tamai, Shigeo Hayano, Ichiro Hara, “Surfactant Properties, Applications, and Chemical Ecology” (Kodansha 1979) pages 24-27

[0007]

[Problems to be solved by the invention]

In recent years, new materials such as low-resistance metals, low dielectric constant materials, and ferroelectric materials have been introduced as materials for wiring for LSIs and LCDs, interlayer insulating films, and capacitive films. However, excellent device characteristics can be obtained by controlling the composition and film thickness, etc., but because of its high chemical reactivity, it easily reacts with the cleaning liquid and is prone to corrosion, dissolution, and alteration. There has been a demand for a combination of advanced cleanability, low damage, and low persistence, and further enhancement of these performances.

[0008]

However, when the anticorrosion method using the anticorrosive or surfactant described in

[0009]

In this way, taking advantage of the low cost, low environmental load, and low persistence of functional water, improving the cleaning performance with additives, and improving the anticorrosion performance with anticorrosives are in a trade-off relationship, It has been difficult to effectively exhibit the characteristics of each component in the cleaning of new materials.

[0010]

The present invention has been made in view of the above circumstances, and its main purpose is to prevent corrosion and dissolution of metals and metal compounds used for wiring, insulating films, capacitive films, etc. in cleaning of device substrates, A cleaning solution for a device substrate that can effectively clean contaminants such as particles on the substrate without deteriorating device characteristics, and has excellent wastewater treatment properties and recyclability, and a cleaning method and a cleaning apparatus using the same. Is to provide.

[0011]

[Means for Solving the Problems]

As described above, most of the conventional cleaning of particles with functional water uses basic functional water, but basic functional water causes corrosion and dissolution of device materials. In fact, it exhibits strong corrosiveness and solubility for metals and metal compounds used as new materials. In addition, the conventional anticorrosion method is to hydrophobize the surface by adding an anticorrosion agent or a surfactant and suppress the reaction with the cleaning liquid to prevent corrosion. On the hydrophobicized surface, however, This increases the adhesion of the particles and conversely reduces the particle removability.

[0012]

Therefore, in the cleaning of device substrates containing new materials such as metals and metal compounds, it is possible to prevent corrosion and dissolution by a method different from the method of hydrophobizing the surface, and the functional water prepared acidic or basic originally has It is preferable that the cleaning action can be used effectively. Furthermore, it is desirable that the cleaning performance is high, and it is more desirable that the additive for improving the cleaning performance and the anticorrosion performance is excellent in biodegradability and low in environmental load. The present invention has been made based on the above-described points.

[0013]

According to the present invention for solving the above-mentioned problems, a device substrate having a metal film or a metal compound exposed is a basic substance containing a nonionic surfactant having a specific molecular structure and HLB value, and having a controlled redox potential. Cleaning is performed using an aqueous solution. Thereby, the particle contamination adhering to the substrate surface can be effectively removed.

[0014]

Generally, a metal film or a metal compound exhibits strong corrosiveness with respect to a basic cleaning solution. However, in the cleaning composition of the present invention, a nonionic surfactant having at least one hydroxyl group in one molecule, having an HLB of 3 or more and less than 12, and a nonionic surfactant having an HLB of 12 or more and 20 or less. By containing it in the cleaning liquid, excellent anticorrosive properties for the metal film or metal compound film are obtained. Moreover, the surface state of the substrate at the time of cleaning is hydrophilic, whereby the adhesion of particles is effectively reduced, and the original particle removal effect of functional water is effectively obtained. This indicates that anticorrosion and cleaning are performed based on a mechanism different from the conventional anticorrosion method and cleaning method. That is, as described above, the conventional anticorrosion method hydrophobizes the surface and suppresses the reaction with the cleaning liquid to prevent corrosion. However, in the present invention, the hydrophilization and anticorrosion of the substrate surface are simultaneously performed. Since it can be achieved, the particles can be effectively removed, and the anticorrosion effect is effectively obtained even in basicity.

[0015]

Although the cleaning composition of the present invention contains a strongly hydrophobic nonionic surfactant having an HLB value of 3 or more and less than 12 that is generally not suitable for cleaning, the cleaned substrate is hydrophilic for particle removal. Became the surface. Although the formation mechanism of this hydrophilic anticorrosive surface is not necessarily clear, the presence of a plurality of nonionic surfactants having specific molecular structures having different HLB values allows the surfactant to be selectively used on the substrate surface. This is considered to be due to multimolecular adsorption, that is, a hydrophilic nonionic surfactant having a hydrophobic HLB value of 12 or more and less than 20 adsorbed on the strongly hydrophobic nonionic surfactant adsorbed on the substrate. Such selective adsorption of the surfactant to the substrate is difficult to occur at the same time as the adsorption speed and the adsorption orientation of each surfactant molecule are not extremely different, but in the present invention, By coexisting a plurality of nonionic surfactants having a hydroxyl group in the molecular structure and different HLB values, the above specific surface control can be realized.

[0016]

Furthermore, as a result of various experiments, the use of a cleaning solution having a pH of 5 to 12 having a redox potential of hydrogen electrode reference (25 ° C.) of about −1200 mV to 100 mV, or about 400 mV to 1200 mV has a particle removal effect. It has been found to improve significantly. In other words, for particle removal, in addition to the action of the above-mentioned surfactant, by controlling the oxidation-reduction potential of the aqueous solution, it has been experimentally found that excellent particle removability appears as a synergistic effect. It was issued. Although the cleaning mechanism by controlling the oxidation-reduction potential is not clear, it is considered that a potential difference suitable for cleaning is given to the surface of the substrate or particles, so that it effectively works to remove particle contamination.

[0017]

In addition, after cleaning the substrate using the cleaning composition of the present invention, particles are removed by cleaning using a dilute aqueous solution of a nonionic surfactant or anionic surfactant having an HLB value of 15 or more and 20 or less. It was found that the performance was further improved. Such two-stage cleaning is particularly effective when it is desired to further improve particle removability. A dilute aqueous solution of a nonionic surfactant or anionic surfactant having an HLB value of 15 or more and 20 or less used for the main cleaning is difficult to obtain an anticorrosive effect, but is already excellent in the action of hydrophilizing the substrate. The hydrophilicity of the anticorrosive film formed on the surface can be further improved, and even a slight particle contamination remaining without being removed by washing can be almost completely removed.

[0018]

In the present invention, as described above, washing is performed using a neutral to basic aqueous solution containing a plurality of nonionic surfactants having a specific molecular structure and different HLB values and having a controlled redox potential. As a result, the respective effects are expressed synergistically, and it is possible to clean new materials that have been considered difficult in the past. That is, the effects that have been trade-offs such as anti-corrosion of the material, hydrophilization of the surface, and improvement of particle removability by adjusting the pH can be realized simultaneously by controlling the structure and type of the surfactant and the cleaning liquid conditions. As a result, the device substrate cleaning composition and cleaning method according to the present invention are capable of removing particles with basic functional water, anticorrosive action of surfactants, and reducing costs and environmental burdens due to the dilute components. The effect is maximized.

[0019]

DETAILED DESCRIPTION OF THE INVENTION

The present invention is characterized by cleaning particle contamination adhered to a device substrate. Therefore, the device substrate in the present invention is not particularly limited as long as it is a substrate for producing a device. 2 A substrate, an SOI substrate, a group III-V compound semiconductor substrate, a glass substrate, a quartz substrate, a substrate made of a plastic substrate, or the like can be used.

[0020]

The metal film and metal compound film in the present invention refer to thin films used for device wiring, low dielectric constant films, high dielectric constant films, and the like. Various materials can be used as the thin film material, specifically, Ba, Sr, Hf, Zr, Ta, Al, Ti, W, Pb, Mo, Si, Co, Bi, Cu, and Ag. A metal, an alloy, an oxide, a silicide compound, or the like containing one or more materials selected from the group can be given. Each element has an electronegativity value close to or smaller than Si, and an acidic or basic cleaning solution that etches and cleans a conventional silicon substrate undergoes a redox reaction to corrode. And there is a problem that dissolution occurs, and the effects of the present invention can be obtained more remarkably.

[0021]

The nonionic surfactant in the present invention is not limited as long as it is soluble in pure water. Preferably, the surface of the metal or metal compound is selected by selecting a nonionic surfactant having one or more hydroxyl groups in one molecule. Can be selectively adsorbed to form an anticorrosion film. Furthermore, by using a nonionic surfactant in which more hydroxyl groups are arranged in a branched manner in the molecule, the adsorptivity to the substrate surface, metal or metal compound can be improved. In addition, nonionic surfactants are less toxic to living organisms and have less impact on the environment than ionic surfactants, and have the advantage of reducing the surface tension of the cleaning liquid and increasing the permeability even at low concentrations. is there. Furthermore, since it has excellent foam suppression properties compared to ionic surfactants and has no effect of changing pH, the controllability of the cleaning liquid in the process is very good. Moreover, since it has an aggregation point (temperature) called a cloud point, there is an advantage that it can be easily concentrated in waste water treatment. In addition, the excellent emulsifying action of the nonionic surfactant can also provide an effect of facilitating removal of organic contaminants such as oil and fat adhering to the substrate surface.

[0022]

Examples of the nonionic surfactant in the present invention include polyoxyethylene alkyl ethers such as polyoxyethylene lauryl ether, polyoxyethylene alkyl phenyl ethers such as polyoxyethylene nonylphenyl ether, polyethylene glycol fatty acid ester, and polyglycerin fatty acid. Polyhydric alcohol fatty acid esters such as esters, pentaerythritol fatty acid esters, sorbitan fatty acid esters and sorbit fatty acid esters, and ethylene oxide adducts, fluorinated surfactants such as fluorinated alkyl esters and perfluoroalkyl ethylene oxide, etc. alone Or it mixes and uses. Regardless of which is selected, a good cleaning effect and a high anticorrosion effect can be obtained due to the excellent adsorption action on the substrate surface. However, more advantages can be obtained by selecting specific types of the above. For example, a nonionic surfactant containing an ester bond in the molecular structure is excellent in biodegradability, and has the advantage that the cost for wastewater treatment and the burden on the environment can be reduced. In addition, biodegradability can be improved by selecting a nonionic surfactant having a molecular structure with fewer side chain alkyl groups. Specific examples of such nonionic surfactants include compounds having chemical structures exemplified by the following general formulas [1], [2], [3] and [4].

[Chemical formula 5]

(At least one of X1 to X4 is an OH group, and the rest represents OCOR. R represents a hydrocarbon group having 5 to 17 carbon atoms.)

[Chemical 6]

(At least one of X1 to X5 is an OH group, and the rest represents OCOR. R represents a hydrocarbon group having 5 to 17 carbon atoms.)

[Chemical 7]

(At least one of X1 to X5 is an OH group, and the rest represents OCOR. R represents a hydrocarbon group having 5 to 17 carbon atoms. N represents a number of 2 to 10)

[Chemical 8]

(At least one of X1 to X4 is an OH group, and the rest represents OCOR. R represents a hydrocarbon group having 5 to 17 carbon atoms.)

[0023]

X in the above general formulas [1] to [4] is a polar part represented by a chemical formula of OH or OCOR, and an arbitrary addition of ethylene oxide to the polar part can also be used. R is a hydrocarbon group, and preferably has 5 to 17 carbon atoms from the viewpoint of dispersibility in water, foam suppression, ease of rinsing, and the like. Furthermore, n shown in the general formula [3] is a number related to the degree of polymerization of the glycerin fatty acid ester, and is preferably in the range of 2 to 10 in terms of viscosity and water solubility. Specific examples of the compound represented by the general formula [1] include sorbitan monocaprate, sorbitan monolaurate, sorbitan monopartic acid, sorbitan trioleate, and the like. Specific examples of the compound represented by the general formula [2] include monolauric acid POE (6) sorbit, tetrastearic acid POE (60) sorbit, tetraoleic acid POE (40) sorbit, and the like. As specific examples of the above general formula [4], such as monolauric acid hexaglyceryl, distearic acid decaglycel, monolauric acid decaglycel, and the like, tetra-2-ethylhexanoic acid pentaerythritol, pentaerythritol monopalmitate, etc. Can be mentioned.

[0024]

The cleaning composition of the present invention preferably contains at least two kinds of nonionic surfactants having different HLB values. Thereby, the association of the surfactant molecules occurs, the water solubility of the surfactant having a smaller HLB value is enhanced, and at the same time, the characteristics of the respective surfactants are obtained synergistically. Also, by using a nonionic surfactant having an HLB of 3 or more and less than 12 and a nonionic surfactant having an HLB of 12 or more and 20 or less, good dispersibility of the association of the surfactant molecules can be obtained. In addition to being obtained, it is possible to form a hydrophilic substrate surface excellent in corrosion resistance. Furthermore, the advantage that foaming is also suppressed can be obtained.

[0025]

FIG. 1 shows the classification of the use of the nonionic surfactant described in

[0026]

As described above, each nonionic surfactant has advantages and disadvantages. In the present invention, a nonionic surfactant having an HLB of 3 or more and less than 12 and a nonionic surfactant having an HLB of 12 or more and 20 or less coexist. As a result, the inventors have found that the respective problems can be solved, and at the same time, excellent cleaning characteristics can be obtained synergistically with respect to the cleaning of the device substrate. In order to further enhance the combined effect of the nonionic surfactant of the present invention, a nonionic surfactant having an HLB of 3 to 10 and a nonionic surfactant having an HLB of 13 to 20 are added. It is suitable and a more excellent anticorrosive effect can be obtained.

[0027]

The content of the nonionic surfactant is preferably about 0.0001 to 0.1% by mass, more preferably about 0.0005 to 0.05% by mass, based on the cleaning composition. If this concentration is too thin, a sufficient cleaning effect cannot be obtained, and corrosion and dissolution of metals and dielectrics occur. Conversely, if the concentration is too high, not only does it remain on the substrate and induce other contamination, The cost for wastewater treatment increases.

[0028]

Moreover, the anionic surfactant can be contained in the cleaning composition of the present invention. The anionic surfactant has the effect of charging the surface of the substrate and the particles with the same sign, and it is easy to remove the particle contamination, and at the same time, the effect of preventing the reattachment of the particles once removed can be obtained. The anionic surfactant used in the present invention is not particularly limited, but preferably does not contain a metal such as sodium. This is because if the anionic surfactant contains sodium, it is adsorbed or diffused on the substrate to cause deterioration of the electrical characteristics of the device. Although anionic surfactants are inferior to nonionic surfactants in terms of toxicity to the living body and foam suppression properties, the adverse effects are minimized by using them at a concentration of about 0.0001 to 0.01% by mass. The original excellent cleaning characteristics can be utilized to the maximum while restraining to a minimum.

[0029]

Moreover, alcohol can be contained in the cleaning composition of the present invention. Since alcohol has both a polar part and a nonpolar part in the molecule, it is easily mixed not only with water but also with a surfactant having a small polarity. For this reason, the dispersibility in water of the surfactant with poor water solubility can be improved, and the effect of reducing the residue of the surfactant on the substrate after cleaning can also be obtained. As the alcohol used in the present invention, low-volatility polyhydric alcohols such as propylene glycol, ethylene glycol, and polyethylene glycol are preferable in terms of stability of the cleaning liquid, but the stability of the cleaning liquid is not used when the cleaning liquid is not used in a circulating manner. If no particular problem arises, volatile alcohols such as ethanol and propanol can also be used. The alcohol can be optionally added depending on the concentration of the surfactant.

[0030]

The oxidation-reduction potential of the cleaning composition in the present invention is preferably about −1200 mV to 100 mV, or about 400 mV to 1200 mV (hydrogen electrode reference, 25 ° C.). FIG. 2 shows the result of examining the particle removability by adjusting the redox potential of pure water using various redox potential regulators. In this experiment, no surfactant was added in order to investigate only the effect of the redox potential, and washing was performed by adjusting the liquidity to pH 7 using a buffer to avoid the influence of pH. went. As can be seen from FIG. 2, the particle removability strongly depends on the value of the oxidation-reduction potential, and from about -1400 mV to about -100 mV, and from about 200 mV to about 1000 mV on a silver / silver chloride electrode standard (25 ° C.). In the area up to this point, the particle removal rate was about 50% or more, and the particle removal performance was remarkably improved. That is, the range of the oxidation-reduction potential suitable for particle removal was a region of about −1200 mV to 100 mV and about 400 mV to 1200 mV, based on the hydrogen electrode reference (25 ° C.). The range where the oxidation-reduction potential is approximately 100 mV to 400 mV (with reference to the hydrogen electrode) is the range of the oxidation-reduction potential of normal water (water in which air is dissolved at room temperature and normal pressure). It was confirmed that the particle removal effect was exhibited. A cleaning composition having an oxidation-reduction potential in this range gives a potential difference suitable for cleaning to the surface of the substrate or particles, and effectively acts to remove particle contamination.

[0031]

The redox potential of the cleaning composition in the present invention is about -1200 mV to 100 mV, or about 400 mV to 1200 mV by hydrogen electrode reference (25 ° C.), and obtained by electrolysis of pure water. Cathodic water or anodic water can also be used.

[0032]

Examples of the oxidation-reduction potential adjusting agent for adjusting the oxidation-reduction potential of the cleaning composition of the present invention to about −1200 mV or more and 100 mV or less with reference to a hydrogen electrode (25 ° C.) include hydrogen gas, hydroxylamine or a salt thereof, ethylamine, propylamine Amines such as ammonia, tetramethylammonium hydroxide, carboxylic acids such as glyoxylic acid and oxalic acid, aldehydes such as formaldehyde and acetaldehyde, saccharides such as thiosulfate, dithionite, formic acid, ascorbic acid and glucose These reducing substances can be used. When a salt is used, a salt that does not adversely affect the characteristics of the device is preferable, and a salt that does not contain a metal, such as an ammonium salt, is particularly preferable. Whichever of these is selected, the redox potential can be lowered. However, more advantages can be obtained by selecting specific types of the above. For example, when a cleaning composition containing one or two or more components selected from the group consisting of hydrogen gas, amine, and carboxylic acid is used, the oxidation-reduction potential can be lowered even with an extremely small addition amount. Moreover, the advantage that the rinse process after washing | cleaning can be simplified is also acquired. In particular, when hydrogen is used as the oxidation-reduction potential regulator, pH fluctuation due to addition does not occur, and the concentration management of the cleaning composition in the process can be simplified, and the load on wastewater treatment can be greatly reduced.

[0033]

Examples of the oxidation-reduction potential adjusting agent for setting the oxidation-reduction potential of the cleaning composition of the present invention to about 400 mV or more and 1200 mV or less with reference to a hydrogen electrode (25 ° C.) include oxygen gas, ozone, carbon dioxide, perchloric acid, Oxidizing substances such as salts thereof, hypochlorous acid or salts thereof, peroxides such as hydrogen peroxide, peroxoacids such as peroxyacetic acid, or salts thereof can be used. When a salt is used, a salt that does not adversely affect the characteristics of the device is preferable, and a salt that does not contain a metal, such as an ammonium salt, is particularly preferable. Whichever of these is selected, the oxidation-reduction potential can be increased and the particles on the substrate can be removed. However, more advantages can be obtained by selecting specific types of the above. For example, if a cleaning composition containing oxygen or ozone, or both, is used, the oxidation-reduction potential can be increased with a very small addition amount, while preventing the corrosion and dissolution of metals and metal compounds, while preventing particles on the substrate. Can be effectively removed. Moreover, the advantage that the rinse process after a washing | cleaning and waste water treatment can be simplified is also acquired.

[0034]

The pH of the cleaning composition in the present invention is preferably about 5 to 12. In general, it is said that the basic region is excellent in the detergency of particles, while the corrosion and dissolution of metals and metal compounds are unlikely to occur in the neutral region. FIG. 3 shows the results of investigating the relationship between the pH of the cleaning liquid, particle removability, and the degree of corrosion of metals and metal compounds. In the basic region from around

[0035]

In addition, the use temperature of the cleaning composition is not particularly limited, and the type of nonionic surfactant to be used, the type of additive, and the optimum temperature condition may be selected according to the amount, but in practice, A temperature range of approximately 5 to 70 ° C is preferred.

[0036]

In the present invention, fluoride ions may be contained in the cleaning composition and used for cleaning. The cleaning composition to which fluoride ions have been added has the effect of slightly isotropically etching the surface of a silicon oxide film or the like, so that it is possible to remove particle contamination such as being buried in a substrate that is generally difficult to remove. . Moreover, since it has the effect | action which couple | bonds and melt | dissolves in the washing | cleaning liquid with the metal impurity liberated, there exists an effect which prevents adhesion of the metal contamination to a board | substrate. Furthermore, in pattern formation, there is an excellent effect in removing residuals generated after ashing or etching. In addition, when fluoride ion becomes high concentration, it may cause corrosion of metals or metal compounds, and the content concentration of fluoride ion in the present invention is preferably about 0.01 to 0.5% by mass. .

[0037]

In the present invention, benzotriazole or a derivative thereof can be contained and used for washing. The cleaning composition to which benzotriazole or a derivative thereof is added has an effect of improving the anticorrosion property by forming a protective film on the surface of a metal or metal compound including copper, aluminum, silver and the like. In general, benzotriazole or a derivative thereof adsorbs on the surface of a metal or a metal compound, thereby hydrophobizing the surface and preventing corrosion. In the cleaning composition of the present invention, the surface of the metal or metal compound adsorbed with benzotriazole or its derivative has the effect of further hydrophilizing, so that the hydrophilic surface suitable for particle removal while maintaining the original anticorrosion property Can be formed. In addition, in terms of preventing the corrosion by hydrophobizing the surface, it is similar to the action of the nonionic surfactant of

[0038]

In the present invention, a chelating agent can be contained and used for washing. A chelating agent refers to a compound having the ability to form a chelate complex with a metal or metal compound. Specifically, ethylenediaminetetraacetic acid (EDTA), trans-1,2-cyclohexanediaminetetraacetic acid (CyDTA), nitrilotriacetic acid (NTA), diethylenetriaminepentaacetic acid (DTPA), N- (2-hydroxyethyl) ethylenediamine-N , N ′, N′-triacetic acid (EDTA-OH) or a salt thereof. When a salt is used, a salt that does not adversely affect the characteristics of the semiconductor device is preferable, and a salt that does not contain a metal, such as an ammonium salt, is particularly preferable. The content of the chelating agent is preferably about 1 to 10,000 ppm, more preferably about 10 to 1,000 ppm with respect to the basic cleaning solution. If the concentration is too low, a sufficient chelating effect cannot be obtained. Conversely, if the concentration is too high, organic substances remain on the surface of the substrate, causing the performance of the semiconductor device to deteriorate, and the waste liquid is expensive. By using such a chelating agent, metal contamination attached to the substrate surface can be removed, and re-attachment of the once removed metal contamination can be effectively prevented.

[0039]

When performing cleaning in the present invention, it is preferable to apply ultrasonic waves. By doing so, the cleaning effect can be further enhanced. At this time, the frequency of the ultrasonic wave is preferably 800 kHz or more. If it is less than 800 kHz, the wafer may be damaged, and the ultrasonic cleaning action may not be sufficiently obtained.

[0040]

When cleaning is performed in the present invention, the cleaning composition can be cleaned by dissolving a gas. The cleaning composition in which the gas is dissolved is slightly degassed during cleaning, and this action makes it easy for the particles on the substrate to lift off, thereby improving the removability. As the gas in this case, a gas that exists in a gaseous state at normal temperature and pressure is preferable, and specific examples include gases such as hydrogen, nitrogen, oxygen, helium, argon, and carbon dioxide. Of these, hydrogen, oxygen, carbon dioxide, etc. also function as redox potential regulators, and in combination with other redox potential regulators, or by adding these alone in excess, redox In addition to the function as a potential adjusting agent, the particle removability can be improved.

[0041]

In cleaning using the cleaning composition of the present invention, various cleaning methods can be applied. For example, dipping, spin cleaning, brush cleaning, spraying, jet spraying, shower cleaning or other mechanical methods can be used.

[0042]

After cleaning the substrate using the cleaning composition of the present invention, the substrate can be further cleaned using an aqueous solution containing a nonionic surfactant or an anionic surfactant having an HLB value of 15 or more and 20 or less. Thereby, the hydrophilic property of the substrate surface is further improved, and the effect of improving particle removability is obtained. The surfactant used for this cleaning is not particularly limited as long as it is a nonionic surfactant having an HLB value of 15 or more and 20 or less, or an anionic surfactant. By using such a surfactant, the hydrophilicity of the substrate surface can be effectively enhanced even in a low concentration aqueous solution. The concentration of the surfactant is preferably about 0.0001 to 0.005% by mass. If the concentration is higher than this, not only bubbles are generated and controllability is deteriorated, but also there is a problem that the surfactant remains on the substrate surface after cleaning. If the concentration is lower than this, the action of hydrophilizing the substrate surface becomes insufficient, and the concentration control becomes difficult.

[0043]

The substrate cleaning apparatus used for cleaning of the present invention is preferably provided with a concentration control means for the cleaning composition in order to maintain the concentration of the cleaning composition within a certain range. In particular, the surfactant is adsorbed on the substrate surface during the cleaning process and gradually decreases in concentration. Therefore, it is preferable to add the surfactant to the appropriate concentration range while continuously or intermittently measuring the concentration during cleaning. . In addition to the specific gravity meter, a COD meter, a contact angle meter, a surface tension meter and the like can be used for measuring the concentration of the surfactant.

[0044]

【Example】

EXAMPLES Hereinafter, although this invention is demonstrated further in detail with reference to an Example, this invention is not limited only to these Examples.

[0045]

An outline of the cleaning apparatus used for the cleaning evaluation shown in the following examples is shown in FIG. In this cleaning apparatus, pure water is deaerated in the

[0046]

[Example 1]

Table 1 shows the preparation conditions of the cleaning liquid used in this example. Hydrogen was used as a redox potential regulator. With respect to the cleaning solution, particle removability, corrosivity against aluminum wiring, and the degree of foaming of the cleaning solution were evaluated by the method described later, and the performance of the cleaning solution was comprehensively evaluated based on these results.

[0047]

[Table 1]

[0048]

(Evaluation of particle removability)

In this example, in order to examine the particle removability of the cleaning composition of the present invention, a silicon substrate with PSL (polystyrene latex) adhered thereto was used. Since PSL is a hydrophobic particle and easily adheres to the hydrophobic silicon substrate and is difficult to remove, the cleaning property can be strictly evaluated.

[0049]

First, a 6-inch silicon substrate was immersed in pure water in which 0.2 μm PSL particles were dispersed, and about 3000 to 5000 PSL particles were adhered to the substrate surface and dried. Thereafter, the substrate was cleaned by spin cleaning for 30 seconds. During cleaning, the substrate was rotated at 500 rpm, and 1 MHz megasonic was irradiated while supplying an aqueous solution of the components in Table 1 at a flow rate of 1.5 liters per minute. The temperature of the cleaning liquid was room temperature (18 to 20 ° C.).

[0050]

The adhesion amount of PSL particles on the silicon substrate before and after cleaning was analyzed using a particle counter. The removability was evaluated according to the following criteria.

5 ... Particle removal rate is 90% or more

4 ... Particle removal rate is 80% to less than 90%

3. The particle removal rate is 50 or more and less than 80%

2 ... Particle removal rate of 10 to less than 50%

1 ... Particle removal rate is less than 10%

[0051]

(Evaluation of corrosiveness to aluminum wiring)

Furthermore, in order to investigate the corrosivity of the aluminum wiring in the cleaning solution, the glass substrate on which the aluminum wiring (

5 ... Almost no change

4 ... Slight corrosion is observed

3. Partial corrosion is recognized

2 ... Corrosion is observed in more than half

1 ... The whole is corroded or all dissolved

[0052]

(Evaluation method for the degree of foaming of cleaning liquid)

Moreover, in order to investigate the foaming degree of a washing | cleaning liquid, evaluation by the bubbling test was performed. 100 ml of the cleaning solution shown in Table 1 was placed in a 500 ml graduated cylinder, and dry air was vented for 1 minute using a diffuser stone at a flow rate of 80 ml per minute. The temperature of the cleaning liquid was room temperature. The amount of foam generated on the liquid surface after aeration for 1 minute and the residual amount of

5 ... Almost no foaming is observed, and no foam remains.

4 ... Slight bubbling is observed, but almost no foam remains.

3. Some foaming is observed, but there is little residual foam

2 ... Slight bubbling is observed and most remains

1 ... A lot of foaming is observed, and most remains

[0053]

(Comprehensive evaluation of cleaning solution)

Based on the above evaluations, the cleaning performance of the cleaning liquid was comprehensively evaluated. The evaluation criteria were as follows.

5 ... Comprehensive for all evaluation criteria

4 …… Comprehensive and sufficient cleaning performance

3 ... Overall cleaning performance is slightly insufficient

2 ... Cleaning performance is not enough in some evaluation criteria

1 ... Almost no cleaning performance

[0054]

[Example 2]

In this example, a cleaning liquid in which polyoxyethylene nonylphenyl ether (nonionic surfactant, HLB = 19) was added to the components shown in Table 1 at a concentration of 0.001% was used. ORP (redox potential) was −561 mV. The cleaning solution preparation conditions, experiments, and evaluation methods other than these parameters were the same as in Example 1.

[0055]

[Example 3]

In this example, a cleaning liquid in which propylene glycol among the components shown in Table 1 was replaced with polyoxyethylene alkyl ether sulfate triethanolamine (anionic surfactant) was used. The ORP was -588 mV. The cleaning solution preparation conditions, experiments, and evaluation methods other than these parameters were the same as in Example 1.

[0056]

[Example 4]

In this example, a cleaning liquid in which ammonium fluoride was mixed with the components shown in Table 1 at a concentration of 0.1% was used. The ORP was -525 mV. The cleaning solution preparation conditions, experiments, and evaluation methods other than these parameters were the same as in Example 1.

[0057]

[Comparative Example 1]

Table 2 shows the preparation conditions of the cleaning solution used in this comparative example. In this comparative example, only the nonionic surfactant (sorbitan monolaurate) having a low HLB among the components of Example 1 was used. The experiment and evaluation method were the same as in Example 1.

[0058]

[Table 2]

[0059]

[Comparative Example 2]

In this comparative example, a cleaning solution in which sorbitan monolaurate was replaced with decaglyceryl monolaurate (nonionic surfactant, HLB = 15.5) among the components shown in Table 2 was used. The cleaning solution preparation conditions, experiments, and evaluation methods other than these parameters were the same as in Comparative Example 1.

[0060]

[Comparative Example 3]

In this comparative example, a cleaning liquid in which sorbitan monolaurate was replaced with polyoxyethylene alkyl ether sulfate triethanolamine (anionic surfactant) among the components shown in Table 2 was used. The cleaning solution preparation conditions, experiments, and evaluation methods other than these parameters were the same as in Comparative Example 1.

[0061]

[Comparative Example 4]

In this comparative example, hydrogen-dissolved water (pH 7, ORP: −415 mV) obtained by dissolving hydrogen gas in pure water was used as the cleaning liquid. The cleaning solution preparation conditions, experiments, and evaluation methods other than these parameters were the same as in Comparative Example 1.

[0062]

[Comparative Example 5]

In this comparative example, hydrogen-dissolved water (

[0063]

In any of the cleaning liquids of Examples 1 to 4, excellent PSL removability was obtained. Good characteristics were also obtained in terms of aluminum corrosion prevention and foaming prevention. On the other hand, in Comparative Example 1 in which a nonionic surfactant having a small HLB value was used alone, PSL removability was not obtained at all, and in contrast, Comparative Example 2 in which a nonionic surfactant having a large HLB value was used alone. In Comparative Example 2 in which the anionic surfactant was used alone, there was a problem that a large amount of foaming occurred. In Comparative Example 4 using neutral hydrogen-dissolved water, sufficient PSL removability was not obtained, and in Comparative Example 5 using basic hydrogen-adjusted water, corrosion of aluminum occurred.

[0064]

[Table 3]

[0065]

From the above results, by combining two or more kinds of nonionic surfactants including at least a nonionic surfactant having a small HLB value and a nonionic surfactant having a large HLB value, both disadvantages can be complemented. It was confirmed that the overall cleaning performance was improved as compared with the case of using one kind of nonionic surfactant, anionic surfactant, or functional water.

[0066]

In the following Examples 5 to 8, cleaning was performed using an oxidation-reduction potential adjusting agent other than hydrogen. In Examples 5 to 8, the cleaning liquid preparation conditions and the experiment and evaluation methods were the same as in Example 1 except that the oxidation-reduction potential adjusting agent was adjusted to the ORP described in each of the examples except for hydrogen described in each Example. The same was done.

[0067]

[Example 5]

Hydroxylamine was used as a redox potential regulator. The ORP was -288 mV.

[0068]

[Example 6]

Ascorbic acid was used as a redox potential regulator. The ORP was -100 mV.

[0069]

[Example 7]

Oxygen was used as a redox potential regulator. The ORP was 427 mV.

[0070]

[Example 8]

Hypochlorous acid was used as a redox potential regulator. The ORP was 612 mV.

[0071]

The result of Examples 5-8 is combined with Table 4, and is shown. In each of the cleaning liquids of Examples 5 to 8, PSL removability equivalent to that obtained when hydrogen was used as the redox regulator of Example 1 was obtained, and the redox potential on the hydrogen electrode standard (25 ° C.) was about −1200. It was confirmed that good cleaning performance was obtained in the range of ˜100 mV and approximately 400 to 1200 mV.

[0072]

[Table 4]

[0073]

In the following Examples 9 to 10 and Comparative Example 6, in place of the aluminum wiring material evaluated in Examples 1 to 8 and Comparative Examples 1 to 5, the corrosiveness to the copper wiring material being studied as a low resistance wiring material is shown. Examined.

[0074]

[Example 9]

In order to investigate the corrosiveness of the copper wiring in the cleaning solution, a 5-cm square silicon substrate on which a copper-plated thin film was formed was immersed in a cleaning solution having the preparation conditions shown in Table 1, and the degree of corrosion was evaluated. The temperature of the cleaning liquid was room temperature (22-24 ° C.), and the substrate was immersed for 1 hour, and then the concentration of the copper component dissolved in the cleaning liquid was evaluated by analyzing it using a graphite furnace atomic absorption spectrometer.

[0075]

The copper component is eluted from the copper plating film just by being immersed in pure water. Therefore, the amount dissolved in each cleaning solution was evaluated by the ratio to the amount dissolved in pure water. Thereby, severe evaluation can be performed with respect to the corrosiveness of copper.

5 ... Copper dissolution ratio is less than 20%

4 ... 20% or more and less than 50%

3 〃 50% or more and less than 70%

2 ... 〃 70% or more and less than 90%

1 ... 90 90% or more

[0076]

[Example 10]

In this example, the anionic surfactant (polyoxyethylene) was used in addition to the cleaning liquid used in Example 3 (nonionic surfactant having a small HLB (sorbitan monourarate), nonionic surfactant having a large HLB (decaglyceryl monourarate)). Washing solution to which alkyl ether sulfate triethanolamine) was added was used. Evaluation was performed in the same manner as in Example 9.

[0077]

[Comparative Example 6]

In this comparative example, hydrogen-dissolved water (

[0078]

The results of Examples 9 to 10 and Comparative Example 6 are shown in Table 5. In Examples 9 and 10, the amount of copper dissolved was suppressed to less than 20% in terms of pure water, and corrosion was almost prevented. On the other hand, in Comparative Example 6 using conventional hydrogen-dissolved water, a significant amount of copper elution was observed in the pure water ratio, and corrosion occurred.

[0079]

[Table 5]

[0080]

In the following Examples 11-12, after washing | cleaning using the cleaning composition of this invention, it wash | cleaned using the nonionic surfactant with an HLB value of 15-20, or an anionic surfactant further.

[0081]

[Example 11]

After washing in Example 1, washing was further performed with an aqueous solution (pH 7) containing 0.005% monolauric acid decaglycel (nonionic surfactant, HLB value: 15.5). Evaluation similar to Example 1 was performed about the PSL removal property of the silicon substrate after washing | cleaning.

[0082]

[Example 12]

After washing in Example 1, washing was performed with an aqueous solution (pH 9) containing 0.001% of polyoxyethylene alkyl ether sulfate triethanolamine (anionic surfactant). Evaluation similar to Example 1 was performed about the PSL removal property of the silicon substrate after washing | cleaning.

[0083]

The results of Examples 11 to 12 are shown in Table 6. By performing the two-stage cleaning using the cleaning liquids of Examples 11 to 12, the PSL removability was improved as compared with the cleaning of Example 1 alone.

[0084]

[Table 6]

[0085]

[Example 13]

In this embodiment, an element is formed using a Cu film as a low-resistance metal film and a porous MSQ (methylsilsesquioxane) film as a low dielectric constant film, and particle contamination (ashing residue and etching) generated during the element formation process. The residue was washed. Table 7 shows the preparation conditions of the cleaning liquid used in this example. With respect to the cleaning solution, particle (residue) removal property, corrosiveness to the Cu film, and alteration of the MSQ film are evaluated by the method described later. The degree of foaming of the cleaning solution and the overall cleaning performance evaluation are the same as in Example 1. Went to.

[0086]

[Table 7]

[0087]

(Particle (residue) removability evaluation)

In this example, an element was formed by a general single damascene process, and ashing residues and etching residues generated in the via holes after the element formation were cleaned by the same method as in Example 1. After cleaning, the inside of the via hole of the element was observed using an SEM (scanning electron microscope) to evaluate particle (residue) removability. The evaluation criteria were as follows.

5 ... No residual was found

4 ... Slightly remaining (less than 10%)

3: Remaining 20 to 50%

2 ... Remaining 6-8 is recognized

1 ... Most of them remain

[0088]

(Evaluation of corrosiveness to Cu film)

After element formation, the surface of the Cu film exposed at the via bottom was observed by SEM to evaluate the degree of corrosion. The degree of corrosion was evaluated according to the following criteria.

5 ... Almost no change

4 ... Slight corrosion is observed

3 ... Partial corrosion is observed

2 ... More than half of corrosion is observed

1 ... The whole is corroded or all dissolved

[0089]

(Evaluation for alteration of MSQ film)

After the element formation, the degree of alteration of the surface of the MSQ film exposed on the side wall of the via hole was observed using SEM. In addition, the dielectric constant of the MSQ film was measured to evaluate the degree of characteristic deterioration. In measuring the dielectric constant, since the moisture adsorbed in the pores of the film was greatly affected, the MSQ film was heated at 250 ° C. for 5 minutes and dried before measurement. The evaluation criteria were as follows.

5 ... Almost no change

4 ... Slight alteration is observed. Or, a slight increase in dielectric constant is observed.

3 ... Partial alteration is observed. Or, a slight increase in dielectric constant is observed.

2 ... Alteration is observed in more than half. Or there is a clear increase in dielectric constant

1 ... The whole is corroded. Or a significant increase in dielectric constant is observed

[0090]

[Table 8]

[0091]

The results of Example 13 are shown in Table 8. In Example 13, most of the ashing residue and etching residue were removed. In addition, a sufficient anticorrosive effect was observed for the Cu film and the MSQ film, and foaming was substantially suppressed. That is, it was recognized that there was an excellent effect in cleaning the element formation substrate.

[0092]

[Example 14]

In this example, in order to maintain the concentration of the cleaning composition during the cleaning within a certain range, a cleaning apparatus provided with the concentration control means shown in FIG. 5 was used. In this apparatus, the cleaning liquid is stored in the

[0093]

FIG. 6 shows the results of evaluating the concentration fluctuations during the cleaning with respect to the cleaning liquid. In this example, the concentration fluctuation (measured value / set value ratio) of the cleaning liquid was within ± 5%, and was maintained almost constant.

[0094]

【The invention's effect】

According to the present invention, in the cleaning of the device substrate, while preventing the corrosion or dissolution of the metal film or metal compound film used for the wiring, the insulating film, the capacitive film, etc., and also preventing the generation of the watermark, The contamination such as particles on the substrate can be cleaned very effectively without degrading the characteristics.

[0095]