JP4108997B2 - Buttonhole sewing machine - Google Patents

Buttonhole sewing machine Download PDFInfo

- Publication number

- JP4108997B2 JP4108997B2 JP2002077395A JP2002077395A JP4108997B2 JP 4108997 B2 JP4108997 B2 JP 4108997B2 JP 2002077395 A JP2002077395 A JP 2002077395A JP 2002077395 A JP2002077395 A JP 2002077395A JP 4108997 B2 JP4108997 B2 JP 4108997B2

- Authority

- JP

- Japan

- Prior art keywords

- sewing

- cam

- upper thread

- thread trimming

- lower thread

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Sewing Machines And Sewing (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、ボタン穴かがり縫いミシンに関する。

【0002】

【従来の技術】

被縫製物に対してボタン穴を形成するとともにその周囲にかがり縫いを施すボタン穴かがり縫いミシンが知られている。ボタン穴かがり縫いミシンでは、布押え等によって保持した被縫製物を布送り機構により所定の方向に送りながら、ミシン針に通された上糸と、釜装置内のボビンに巻かれた下糸とを絡めて、縫い目を形成するようになっている。

前記ミシンには、縫い目を形成した後に、上糸及び下糸それぞれを切断する糸切り装置が設けられている。従来の上下の糸切り装置は、布押えを上昇させる機構と連動して、糸を切断するように構成されていた。切断後はそのまま上糸及び下糸をハサミで挟んだ状態で保持し、次の縫製を開始するときに布送り機構に機械的に連動させて一定のタイミングでハサミを開き、それによって自然と縫い目の中に糸端が巻きこまれるように構成されていた。つまり、従来のボタン穴かがり縫いミシンでは、布送り機構の布送り板が縫製開始後に一定の位置まで移動すると上糸及び下糸を開放するのである。

【0003】

【発明が解決しようとする課題】

よって、所定の位置から縫い始め、布送り板を移動させながらかがり縫いを行い、縫い始め位置とは異なる位置で縫いを終了したとすると、布送り板や布送り機構は機械的に元の状態に戻っていない。その状態で次の縫製を開始してしまうと、ハサミの開放のタイミングがずれて、布地に残る糸端長さを制御できず、糸端を縫い目の中に巻き込む動作にも不良が生じ、不具合が生じることがあった。また、例えば上糸及び下糸の開放位置で上糸及び下糸を切断すると、操作レバーが元に戻された時点で上糸及び下糸を開放してしまい、糸保持不良が発生し次のサイクルの縫製ができないという問題もあった。このような理由により、縫い終わり位置を縫い始め位置に一致させなければならず、問題であった。

例えば、近年のボタン穴かがり縫いミシンは、電子制御され、縫い形状パターンのバリエーションを多く有するが、上記のように必ず縫い始め位置まで縫わなければならないので、所望のデザインに縫った後さらに縫い始め位置まで捨て縫いを行う必要があり、その分縫い目が煩雑になり縫い品質が低下したり、サイクルタイムが増加するといった問題があった。

【0004】

本発明の課題は、多様な縫製への要求を満たすことができるボタン穴かがり縫いミシンを提供することである。

【0005】

【課題を解決するための手段】

以上の課題を解決するため、請求項1に記載の発明は、例えば図1〜図21に示すように、上糸が通され、主軸(上軸6)の回転により被縫製物に対して上下動するミシン針(9)と、被縫製物の下方にあって下糸を供給する釜(12)と、被縫製物を押える布押え手段(布押え15、布送り板14)と、ボタン穴の周囲にかがり縫目を形成するように、ミシン針と布押え手段とを相対的に移動させる移動手段(Y送り駆動手段13及び針振り機構)と、平行部とかん止め部を有するボタン穴かがり縫目を縫い始め位置から縫い始め、前記移動手段で移動しながら縫い終わり位置で縫いを終了するボタン穴かがり縫いデータと、ボタン穴かがり縫いの原点位置としての縫い位置(データNO.23)とを入力する入力手段と、入力手段から入力されたボタン穴かがり縫いデータと縫い位置を記憶する記憶手段(RAM113)と、記憶手段に記憶されたボタン穴かがり縫いデータと縫い位置を読み出して、ボタン穴かがり縫いを形成する場合に、移動手段によりミシン針と布押え手段とを相対移動させ、原点位置を前記読み出された縫い位置に移動してから、前記縫い始め位置に移動してボタン穴かがり縫いを行う制御手段(CPU111)とを備えることを特徴とするボタン穴かがり縫いミシンである。

【0006】

請求項1に記載の発明によれば、入力手段によりボタン穴かがり縫いデータと縫い位置を入力して、原点位置を前記読み出された縫い位置に移動してから、平行部とかん止め部を有するボタン穴かがり縫目を位置データとしての縫い始め位置から縫い始め前記移動手段を移動しながら縫い終わり位置で縫いを終了するように構成し、制御手段の制御の下で、ボタン穴かがり縫いを任意の縫い位置で形成することができる。このように、請求項1に記載の発明によれば、布押えに対する縫製位置を変更することができるので、布押えの大きさや、布地(被縫製物)の状態などによって、実際の状況に応じて適切な縫製状態を整えることができる。例えば、ボタン穴かがり縫目を形成するそばに、布地の段部や切れ目がありそれらを避けて布押えにより布を押えたいような場合に有用である。

【0007】

【発明の実施の形態】

以下、図面に基づいて本発明の実施の形態を詳細に説明する。

<第1の実施の形態>

本発明の一例としてのボタン穴かがり縫いミシン1は、ベッド部2と縦胴部3とアーム部4とからなる。該ミシン1は、昇降動作と左右への針振り動作を行うミシン針9、布(被縫製物)を押さえる布押え15、下側で布を保持すると共に布送り方向(Y方向)に前後動する布送り板14、布押え15の上側で上糸を切断する上糸切断装置70(図4)、針板55の下で下糸を切断する下糸切断装置50(図8)、布を切断してボタン穴を形成する布切りメス16、各設定データ等の入力を行う入力手段としての操作パネル100(図10)、並びに、該ボタン穴かがり縫いミシン1を制御する制御回路110(図9)等を備えてなる。

【0008】

本発明の布押え手段を構成する布押え15および布送り板14は、両者で布を挟んで保持すると共に、Y送り駆動手段13により駆動されて、前後方向(Y方向)に布を送るようになっている。図2に示すように、布押え15は、布送り部材23に連結された連結アーム24に固定される一方、布送り板14は布送り部材23に直接連結されている。この布送り部材23は、ラック22aを有する送り軸22に固定されており、Y送りパルスモータ20が回転するとピニオン20aを介して駆動されて、布押え15と布送り板14とを前後動させる。すなわち、Y送りパルスモータ20、送り軸22、布送り部材23、連結アーム24によりY送り駆動手段13が構成される。

なお、連結アーム24の先端には図4に示すように、後述する閉じ板25が固定されており、布押え15は、さらにその前側に固定されている。布押え15は、押え棒27などを介して押え上げソレノイド127(図9)に連結されており、該ソレノイド127がONになると上側を向き布地を開放する状態になり、ソレノイド127がOFFになると下側を向き布地を挟持できる。ソレノイドで駆動される布押え15の構成については周知であるので詳細は省略する。

【0009】

ミシン針9を昇降させる昇降機構は、図2と図3に示すように、上軸(主軸)6、ミシンモータ5、クランクカム7等から構成され、ミシンモータ5の回転駆動をクランクカム7により昇降運動に変換して針棒8に伝達することで、ミシン針9を昇降運動させる。上軸6は、傘車10a,10bを上下端に配した連結軸10を介して下軸11とリンクしており、該下軸11に連結された釜12と連動するようになっている。

【0010】

ミシン針9を左右に振る針振り機構は、ある基線を原点として所定の振り幅でミシン針9を振る主針振り機構と、この針振り幅を変更する振り幅変更機構、並びに、前記基線を左右方向に変更する基線変更機構等から構成される。

【0011】

図3に示すように、主針振り機構は、針棒揺動台18、針振り腕49、連結軸48、連結レバー47、針振りカムレバー46、三角カム35、ギヤ42a、42b等から構成され、上軸6の回転運動を三角カム35に伝達することで、針振りカムレバー46を所定の振り幅で揺動させ、この揺動を伝達して針棒揺動台18を支点18aを中心に回動させることでミシン針9を左右方向に振るようになっている。主針振り機構では、ミシン針9が一回目に降りるタイミングで針棒8を基線上にもって行き、2回目に降りるタイミングで針棒8を基線から所定の振り幅量の位置にもって行くようになっている。

【0012】

振り幅変更機構は、針振り送りパルスモータ41の回転により、リンク36、37、連結リンク45を介して、針振りカムレバー46の振り幅量を変更することでミシン針9の振り幅量を変更する。

基線変更機構は、基線送りパルスモータ40の回転により、基線変更用レバー43を支点43aを中心に回動させて、基線用レバー44の支点44aの位置を変更する。支点44aは、針振りカムレバー46の揺動運動の原点を決定しているもので、支点44aの位置が変わることで、連結リンク45を介して、針振りカムレバー46の揺動運動の原点が変わり、ミシン針9の針振りの基線位置を変更する。

なお、以上の針振り機構と、前記Y送り駆動手段13とにより本発明の移動手段が構成される。

【0013】

ミシン針9の近傍には、上糸切断装置(上糸切り手段)70と下糸切断装置(下糸切り手段)50が設けられている。

図4〜図7に基づいて上糸切断装置70について説明する。上糸切断装置70は、上糸切りハサミ80を備え、該ハサミ80を動作させて上糸の切断、保持、開放を行うものである。図4、図5で示すように、連結アーム24の先端部24aには閉じ板25が固定されている。

【0014】

上糸切断装置70は、図5に示すように、上糸切断動作を行う上糸切断部71と、上糸切断部71を駆動する上糸切断駆動部72とからなる。

上糸切断部71は、開閉自在な上糸切りハサミ80と、上糸切りハサミ80を支持する支持腕81と、支持腕81が先端部に取り付けられた軸部82とを備える。軸部82は、アーム部4下部に固定された軸支持部83、83に対して回動可能に連結している軸受け84を貫通しており、軸受け84に対して摺動及び回転自在となっている。

軸部82の先端部には、支持腕81が固定されており、該支持腕81の先端部81aには、布押え15側に向かうように上糸切りハサミ80が取り付けられている。

上糸切りハサミ80は、押圧板85aが取り付けられている固定刃85(図4)と、固定刃85に対してピン86bを中心に回転自在に設けられる可動刃86とからなり、可動刃86には、その上面から突出するようにカム当接部86aが設けられている。

【0015】

次に、上糸切断駆動部72について説明する。上糸切断駆動部72は、上糸切断部71に対して、上糸切りハサミ80を閉じる動作(上糸を切断する動作)を行わせる上糸切りハサミ閉じ手段と、上糸切りハサミ80を開く動作(上糸を放す動作)とを行わせる上糸切りはさみ開放手段とからなる。

【0016】

まず、上糸切りハサミ閉じ手段の構成について詳細に説明する。縦胴部3には、操作レバー87の基端部(右端部)が、前後方向の軸回りに回転自在に取り付けられている。操作レバー87の中間部には、引張バネ31の一端部が連結しており、引張バネ31の他端部はアーム部4に掛けられている。引張バネ31は、時計回りに回転する方向(図5に示す矢印dの逆方向)に操作レバー87を付勢する。なお、操作レバー87は、作業者が直接操作してもよいし、操作レバー87を駆動するアクチュエータを設け、作業者がスイッチ等を操作するとこのアクチュエータを介して操作レバー87が回転するように構成してもよい。

【0017】

操作レバー87の基端部に上方に向けてコロ取付部88が固定されており、コロ取付部88の上端部にコロ89が設けられている。このコロ89に当接するように、揺動体28が設けられている。揺動体28は、その基端部(右端部)が、上下方向の軸回りに回転自在となるように、アーム部4に取り付けられている。更に、揺動体28の後面にはカム28aが形成されており、このカム28aにコロ89が当接する。そして、揺動体28の前部が、回動腕29の上部に当接する。回動腕29の上部は、前記軸部82の後端部に固定されている。回動腕29と軸受部84との間には、圧縮バネ30が軸部82に通された状態で介設されている。圧縮バネ30は、回動腕29とともに軸部82を後方に向けて付勢する。

【0018】

操作レバー87の中間部には、カム部材32の右部が、前後方向の軸回りに回転自在となるように接続されている。カム部材32の左端部は、回転自在に下糸切りレバー33の中間部に接続されている。下糸切りレバー33は上下方向に長く設けられており、その下部はベッド部2の内部に臨んでいる。下糸切りレバー33の上端部は、前後方向の軸回りに回転自在となるように、縦胴部2に取り付けられている。下糸切りレバー33の中間部には、押圧体34が固定されている。押圧体34の先端部34aは右方に向けて延出し、この先端部34a近傍に係脱部材73が設けられている。

【0019】

係脱部材73は、支持体73aと、係脱体73bと、圧縮バネ73d(図7)とを備える。支持体73aは、断面鉤状に形成され、連結アームの基部24aにネジ止めされている。係脱体73bは、回転自在に支持体73a上に連結されている。係脱体73bの先端部には、上方に向けて曲折する係止部73cが形成されている。支持体73aと係脱体73bとの間に圧縮バネ73dが取り付けられ、圧縮バネ73dは、支持体73aに対して係脱体73bを上方に付勢する。ここで、押圧体34の先端部34aが、係脱体73bの上側に近接している。そして、下糸切りレバー33が、正面視して時計回りに回転すると、押圧体34の先端部34aが係脱体73bを圧縮バネ73dに抗して下方に向けて押すようになっている。

【0020】

一方、回動腕29の中間部には、コロ74が設けられている。更に、回動腕29のコロ74のすぐ上には引張バネ75の一端部が掛けられており、引張バネ75の他端部は下糸切りレバー33の上端部に掛けられている。引張バネ75は、正面視して時計回りに回動腕29を付勢する。そして、コロ74が、カム部材32の右部に形成されるカム部32a,32bに当接するようになっている。これにより、回動腕29の時計回りの回転が抑止される。ここで、カム部32a及びカム部32bによって、カム部材32の右端に角部32cが形成される。また、回動腕29の下端部には、前方に向けて突出する係止爪29aが設けられている。この係止爪29aは、係脱体73bの係止部73cに対して係止可能となっている。

【0021】

次に、上糸切りハサミ開放手段について説明する。上糸切りハサミ開放手段は、上糸切りハサミ80を開くための上糸切りハサミ開放駆動手段と、上糸切りハサミ80を切断終了後の第2の待機位置から第1の待機位置へと移動させるための上糸切りハサミ移動手段とからなる。

【0022】

上糸切りハサミ開放駆動手段は、本発明のアクチュエータであるソレノイド76と、中間部において回転可能に前記支持腕81に取り付けられるレバー77と、レバー77を付勢する引張バネ78とを備える。

ソレノイド76は、アーム部4の下部に固定されており、前方に向けて延出するロッド76aを前後に進退させるようになっている。ロッド76aの前端は、レバー77の一端部に当接する。レバー77には引張バネ78の一端部が掛けられており、引張バネ78の他端部はミシンフレーム内に掛けられている。そして、引張バネ78は、レバー77の一端部とともにロッド76aを後方に付勢する。レバー77の他端部には、右方に向けて延出する開きカム部77aが形成されている。開きカム部77aは、カム当接部86aの左方に配置されている。開きカム部77aの右端部には、第一カム面77bと、第二カム面77cとが形成されている。

【0023】

そして、上糸切りハサミ開放駆動手段により次のようにハサミ80は開く。上糸切りハサミ80が閉じているとき、ソレノイド76がOff状態からOn状態となると、ロッド76aが引張バネ78に抗して前方に押し出される。これにより、レバー77が、反時計回り(図5の矢印f方向)に回転する。レバー77の回転に伴い、第二カム面77cがカム当接部86aに当接し、さらにレバー77が回転するとついには第一カム面77bがカム当接部86aに当接する。これにより、開きカム部77aによってカム当接部86aが押され、可動刃86が回転し(図4の矢印gの方向)、上糸切りハサミ80が開く。ソレノイド76がOff状態になると、引張バネ78及びロッド76aは元の状態に戻るが、上糸切りハサミ80は開いた状態を維持する。

【0024】

上糸切りハサミ移動手段は、ソレノイド79と、ソレノイド79のロッド79aの先端に連結するリンク部材90と、リンク部材90に連結する押圧体91と、引張バネ75とを備える。

ソレノイド79はベッド部2の上部に固定されている(図7)。ソレノイド79の本体からロッド79aが進退可能に右方に突出している。ロッド79aの先端部には、リンク部材90の一端部が、上下に回動自在に接続されている。リンク部材90の他端部には、回動自在に押圧体91の基端部が接続されている。押圧体91は、その基端部から上下方向に延びてから右方に向けて曲折し、その中間部において回転可能となるように縦胴部3に取り付けられている。そして、押圧体91の先端部91aが前記係脱体73bの上面に近接する。

【0025】

そして、係止爪29aが係脱部材73の係止部73cの下方に位置し、引張バネ75の付勢力によって係止爪29aが係止部73cに係止している場合に、上糸切りハサミ移動手段は以下のようにして上糸開放後のハサミ80を移動させる。即ち、ソレノイド79がOff状態からOn状態になると、ロッド79aが左方(図5の矢印e方向)に引かれる。これにより、押圧体91が、正面視して時計回りに回転する。押圧体91の回転に伴い、押圧体91の先端部91aが係脱体73bを下方に向けて押下する。このため係脱体73bが時計回りに回転し、係止部73cと係止爪29aとの係止が解除される。係止が解除されると、引張バネ75の付勢力によって回動腕29が軸部82ごと時計回りに回転する。回動腕29及び軸部82の回転により、支持腕81の先端部に取り付けられた上糸切りハサミ80が、第2の待機位置からより左方の第1の待機位置へと移動する。なお、この際、回動腕29の回転は、コロ74がカム部材32に当接することにより停止する。

【0026】

次に、下糸切断装置50の構成について図5及び図8に基づいて説明する。下糸切断装置50は、針板台51と、針板台51の下面に設けられた下糸切りハサミ52と、開いた状態の下糸切りハサミ52を閉じた状態にする下糸切りハサミ閉じ手段53と、閉じた状態の下糸切りハサミ52を開いた状態にする下糸切りハサミ開放手段54とを備えて構成される。

針板台51は、ベッド部2内に固定された板状の部材であり、その上面には、針板55が固定されている。針板55には、縫い針5を挿通するための挿通孔が形成されており、針板台51の下方に釜装置が設けられている。

【0027】

下糸切りハサミ52は、上メス56と、下メス57と、板バネ58とを備える。上メス56は下メス57の下に設けられているが、底面図である図8に基づいて便宜的に下側を上メス56とする。下メス57は、針板台51の下面の前部に、その基端部57aにおいて略水平面内で回転可能となるように取り付けられる。上メス56は、下メス57に対して回動可能となるように取り付けられる。上メス56には、ピン56aが下方に突出するように設けられている。上メス56の前部には、前方に向けて延出する延出部56bが形成されている。そして、板バネ58は、下メス57に固定されている。

【0028】

次に、下糸切りハサミ閉じ手段53の構成について説明する。下糸切りハサミ閉じ手段53は、駆動腕60と、リンク部材61と、下糸切りリンク62と、ボビンからの下糸を手繰る下糸手繰腕63と、リンク部材64と、リンク部材65とを備える。前記下糸切りレバー33の下端部には、前方に向けて延出するボールピン59が設けられている。そして、前後に延在する駆動腕60の後端部が、ボールピン59にボールジョイントされている。駆動腕60は、その中間部において上下方向の軸回りに回転自在となるように、ベッド部2内に設けられている。

【0029】

駆動腕60の前端部はリンク部材61の左端部に連結し、リンク部材61の他端部は、下糸切りリンク62の後端部に連結している。下糸切りリンク62は、その中間部において回転自在となるように、針板台51の下面に取り付けられている。

下糸切りリンク62の先端部には、回転自在であるように下糸手繰腕63の中間部が取り付けられ、さらに下糸手繰腕63の中間部に対して回動自在になるようにリンク部材64の一端部が連結する。リンク部材64の他端部は、回動自在に下メス57に連結する。下糸手繰腕63の後端部には回転自在となるようにリンク部材65の一端部が連結する。リンク部材65の他端部は、回動自在となるように針板台51に連結する。

【0030】

下糸切りハサミ閉じ手段53により、開いた状態の下糸切りハサミ52は、以下のようにして閉じる。即ち、図8の下糸切りハサミ52が開いた状態(下メス57と板バネ58の先端が、上メス56に対して後方に開いている状態)において、駆動腕60が回転すると、リンク部材61、下糸切りリンク62、下糸手繰腕63及びリンク部材64を介して下メス57がその基端部57aを中心に前方に向けて回転する。これにより、下メス57とともに上メス56が前方に移動し、上メス56の延出部56bが針板台51の開口部51aを画成する縁部51bに当接する。そして、上メス56の前方への移動が抑止され、下メス57が更に前方に回転することによって、上メス56の先端と下メス57の先端が合致し、下糸切りハサミ52は閉じ、ボビンから導出される下糸を切断する。更に、下糸切りハサミ52は閉じた際に、板バネ58と上メス56とにより下糸を保持する。

【0031】

下糸切りハサミ開放手段54は、前記ピン56aを押して、下糸切りハサミ52を開くものである。下糸切りハサミ開放手段54は、本発明のアクチュエータであるソレノイド66と、リンク部材67と、作動部材68と、引張バネ69とを備える。ソレノイド66は、ベッド部2に固定されて、その出力軸であるロッド66aを前後方向に進退させるものである。ロッド66aの前端部には、ほぼ水平面内で回動可能となるように、リンク部材67の後端部が連結している。リンク部材67の前端部には、回動自在に作動部材68が連結する。更に、作動部材68の一端部には引張バネ69の一端部が連結している。また作動部材68は、他端部において回動自在に針板台51に連結し、該他端部より前記ピン56aに当接可能に延出する延出ピン68aが形成されている。引張バネ69の他端部はベッド部2に対して固定され、作動部材68を下から見て(図8において)時計回りに付勢する。

【0032】

そして、下糸切りハサミ開放手段54により、ハサミ52は次のように下糸を開放する。ソレノイド66がOff状態からOn状態になると、ロッド66aが押し出される。これによって、作動部材68が引張バネ69に抗して反時計回りに回転し、作動部材68の延出ピン68aがピン56aを押す。延出部56bと縁部51bの当接していない状態(つまり、上メス56が前進可能な状態)で、ピン56aが押されると、上メス56が下メス57に対して前方に回転する。これによって、下糸切りハサミ52は開くとともに、保持していた下糸を放す。そして、ソレノイド66がOn状態からOff状態になると、引張バネ69の付勢力によって作動部材68は時計回りに回転する。

【0033】

上記構成を有する上糸切断装置70及び下糸切断装置50の動作を説明する。ミシンの縫製中、上糸切断装置70及び下糸切断装置50は図7の実線で示す初期状態である。すなわち、

1.操作レバー87は、引張バネ31の付勢力によりAの位置にある。

2.軸部82及び回動腕29は、圧縮バネ30の付勢力によって後方に位置する。

3.図7に示すように、引張バネ75による回動腕29の時計回りの回転は、コロ74がカム部材32のカム部32bに当接することによって抑止されている。

4.ソレノイド79はOff状態であり、押圧体91が係脱体73bを下方に押圧していない状態である。押圧体34も係脱体73bを下方に押圧していない。

5.係止爪29aは、係脱体73bの上面側に位置する。

6.ソレノイド76はOffであり、上糸切りハサミ80は開いた状態で、第1の待機位置(上から見て、ミシン針9の上下軌道から左斜め後の位置)に位置する。

7.ソレノイド66はOffであり、下糸切りハサミ52が開いた状態である。

8.上メス56の延出部56bは針板台51の縁部51bに当接しておらず、下糸切りハサミ52は初期位置にある。

【0034】

ボタン穴かがり縫いを終了した後に作業者が操作レバー87を操作すると、操作レバー87がその基端部を中心に反時計回り(図5の矢印d方向)に回転し、図7のB位置まで回転する。この動きの間に、上糸切断装置70は以下のように動作する。即ち、操作レバー87の反時計回りに回転によって、コロ89が揺動体28のカム28aに沿って移動すると、揺動体28が前方に向けて回転する。これにより、揺動体28が回動腕29とともに軸部82を前方に押す。軸部82の前方への移動により、上糸切りハサミ80は前方に向けて移動する。

【0035】

一方、操作レバー87の回転によって、カム部材32はその左端部を中心に図7における時計回りに回転する。カム部材32の回転によって、下糸切りレバー33がその上端部を中心に時計回りに回転するとともに、カム部32bがコロ74を右方に押す。

下糸切りレバー33の回転に伴い、押圧体34が係脱体73bを下方に押圧する。一方、コロ74が右方に押されることによって、回動腕29とともに軸部82は図7の反時計回りに回転する。ここで、押圧体34が係脱体73bを下方に押圧することによって、係脱体73bが係止爪29aの動きを干渉しなくなる。そして、コロ74がカム部材32の角部32cに当接するまで、軸部82は反時計回りに回転する。軸部82の反時計回りの回転によって、上糸切りハサミ80は右方の切断位置へと移動する。

【0036】

上糸切りハサミ80が第1の待機位置から切断位置に向かって移動し始めると、可動刃86のカム当接部86aが閉じ板25に当接し、カム当接部86aが閉じ板25によって相対的に押される。これにより、可動刃86が固定刃85に対して上から見て反時計方向に回転する。可動刃86の回転によって、上糸切りハサミ80が閉じて上糸を切断するとともに、ミシン針9に連なる上糸を保持する。

【0037】

更に、さらに操作レバー87がBの位置からCの位置まで操作されると、上糸切断装置70は以下のように動作する。即ち、コロ89が揺動体28のカム28aの山を越えてしまい、揺動体28は前方に押されなくなる。これにより、圧縮バネ30の付勢力によって軸部82及び回動腕29が後方に戻るとともに、上糸切りハサミ80は、閉じた状態のまま後方に向けて移動する。

一方、操作レバー87の回転によって、カム部材32はその左端部を中心に時計回りに回転する。カム部材32の回転によって、下糸切りレバー33は更に時計回りに回転するとともに、角部32cに当接するコロ74はカム部32aに当接するようになる。コロ74がカム部32aに当接すると、引張バネ75の付勢力によって回動腕29とともに軸部82は正面視して時計回りに若干回転する。軸部82の時計回りの回転によって、上糸切りハサミ80は閉じた状態で左方へと若干移動する。

【0038】

ここで、操作レバー87がAの位置からCの位置までに移動する間に、下糸切断装置50は以下のように動作する。

前述のように、操作レバー87の回転によって、下糸切りレバー33がその上端部を中心に時計回りに回転する。下糸切りレバー33の時計回りの回転によって、駆動腕60が図8においてその中間部を中心に時計回りに回転する。駆動腕60の時計回りの回転によって、リンク部材61を介して下糸切りリンク62が、その中間部を中心に反時計回りに回転する。下糸切りリンク62の反時計回りの回転によって、下糸手繰腕63が、その中間部を中心に反時計回りに回転する。下糸手繰腕63は、反時計回りへの回転によってボビンから導出される下糸を手繰る。一方、下糸切りリンク62の反時計回りの回転によって、下メス57が、その基端部を中心に時計回りに回転する。下メス57が回転している際に、上メス56の延出部56bが針板台51の縁部51bに当接し、上メス56の回転は止まり、一方下メス57は回転し続ける。これにより、下糸切りハサミ52は下糸手繰腕63によって手繰られた下糸を切断する。そして、閉じた状態の下糸切りハサミ52は、切断後にボビンに連なる下糸を保持する。

【0039】

そして、作業者が操作レバー87を放すと、引張バネ31の付勢力によって、操作レバー87はAの位置まで戻る。このとき、上糸切断装置70は以下のように動作する。

操作レバー87の回転によって、コロ89が初期位置に戻る。これにより、揺動体28が一旦前方に回転した後、後方に回転し、初期状態に戻る。この揺動体28の回転に伴って、軸部82及び回動腕29も一旦前方に移動した後、後方に移動し、初期状態に戻る。従って、上糸切りハサミ80の前後の位置関係は第1の待機位置と同じになる。

【0040】

一方、操作レバー87の戻りによって、カム部材32はその左端部を中心に反時計回り(図7)に回転する。カム部材32の回転に従い、下糸切りレバー33がその基端部を中心に反時計回りに回転する。下糸切りレバー33の反時計回りの回転に従い、押圧体34は係脱体73bへの押圧を解除し、係脱体73bは初期状態に戻る。一方、カム部材32の反時計方向への回転に従い、コロ74がカム部32aから角部32cそしてカム部32bへと移りながら、回動腕29が引張バネ75の付勢力により時計方向に回転する。これに伴い軸部82を介して上糸切りハサミ80は左方に移動する。ここで、コロ74がカム部32bへと移った際に、係脱体73bが初期状態に戻っているため、回動腕29の係止爪29aが係脱体73bの係止部73cに係止する。これにより、回動腕29の時計回りへの回転が抑止され、コロ74とカム部32bの当接が解除される。従って、上糸切りハサミ80の左方への移動も止まる。

【0041】

以上のように、操作レバー87がCの位置からAの位置に戻った際には、上糸切りハサミ80の前後の位置関係は第1の待機位置に戻るが、左右の位置関係は戻らない。この位置は、上述してきた切断終了後の第2の待機位置である。第2の待機位置にある上糸切りハサミ80は、閉じて上糸を保持した状態である。

【0042】

ここで、操作レバー87がCの位置からAの位置へ回転するまでの間に、下糸切断装置50は以下のように動作する。

前述のように操作レバー87の回転によって、下糸切りレバー33がその上端部を中心に反時計回りに回転する。下糸切りレバー33の反時計回りの回転によって、駆動腕60が、底面視してその中間部を中心に反時計回りに回転する。駆動腕60の反時計回りの回転によって、リンク部材61を介して下糸切りリンク62が、その中間部を中心に時計回りに回転する。下糸切りリンク62の時計回りの回転によって、下糸手繰腕63が、その中間部を中心に時計回りに回転し、初期状態に戻る。一方、下糸切りリンク62の時計回りの回転によって、下メス57が、上メス56ごとその基端部を中心に反時計回りに回転し、上メス56の延出部56bと針板台51の縁部51bとの当接が解除される。これにより、下糸切りハサミ52は、閉じた状態で初期位置に戻る。

【0043】

次いで、作業者によってスタートスイッチ125が操作されることによって、ミシンは次サイクルの縫製を開始する。ミシンの縫製開始後、上糸切断装置70及び下糸切断装置50は以下のように動作する。

上糸切断装置70においては、ソレノイド76がOff状態からOn状態となり、レバー77が反時計回り(図5のf方向)に回転する。レバー77の回転に伴い、第二カム面77cがカム当接部86aに当接し、カム当接部86aはついには第一カム面77bに当接する。従って、開きカム部77a(第二カム面77c及び第一カム面77b)がカム当接部86aを押して、図4に示すように、可動刃86が時計方向(g方向)に回転する。これにより、上糸切りハサミ80が開くとともに、上糸切りハサミ80は保持していた上糸を放す。上糸切りハサミ80が開いた後にソレノイド76がOff状態となることによって、ロッド76a及びレバー77は元の状態に戻るが、上糸切りハサミ80は開いた状態のままである。

【0044】

その後、ソレノイド79がOff状態からOn状態となり、ロッド79aが左方(図5のe方向)に引かれる。これにより、押圧体91が回動し係脱体73bを下方に向けて押圧し、係止爪29aと係脱体73bとの係止が解除される。これにより、コロ74がカム部材32のカム部32bに当接するまで、引張バネ75の付勢力によって回動腕29が時計回りに回転する。回動腕29の回転とともに軸部82が回転し、上糸切りハサミ80が左方に移動し、ついには第1の待機位置に戻る。上糸切りハサミ80が第1の待機位置に戻った後に、ソレノイド79はOff状態になり、押圧体91による下方への押圧が解除される。

【0045】

また、縫製が開始すると、下糸切断装置50においては、ソレノイド66がOff状態からOn状態になり、ロッド66aが前方に押し出される。これによって作動部材68が図8の反時計方向に回転し、作動部材68の延出ピン68aがピン56aを押す。これによって、上メス56は下メス57に対して時計方向に回転し、閉じた状態の下糸切りハサミ52が開くとともに下糸を放す。下糸切りハサミ52が開いた後、ソレノイド66はOff状態になり、作動部材68がバネ69により時計回りに回転し、作動部材68が初期状態に戻る。

【0046】

図9には、ボタン穴かがり縫いミシン1の制御回路110の概略ブロック図を示す。

制御回路110は、図9に示すように、CPU(Central Processing Unit )111、ROM(Read Only Memory)112、RAM(Random Access Memory)113、各パルスモータの駆動を行うY送りパルスモータドライバ114、基線送りパルスモータドライバ115、および針振り送りパルスモータドライバ116、上糸切りハサミアクチュエータ(ここではソレノイド76、69)を駆動する上糸切りハサミアクチュエータドライバ117、下糸切りハサミアクチュエータ(ここではソレノイド66)を駆動する下糸切りハサミアクチュエータドライバ118、ミシンモータ5の駆動制御を行うミシンモータドライバ119、押え上げソレノイド127を駆動制御する押え上げソレノイドドライバ126、布切りメス16を下降させる布切りメス下降シリンダ19を駆動するシリンダドライバ120等から構成される。

【0047】

上記ミシンモータドライバ119には、ミシンモータ5の他、ミシンモータ5の回転量を上軸6の回転角度としてコード化するミシンモータエンコーダ121、ミシン針9が上方位置にあることを検出する針上位置センサ122、本発明における検出手段であって上軸6の回転速度を検出するTG(タコジェネレーター)発生器123等が接続されている。

さらにCPU111には、後述する操作パネル100や布押え15の上昇・下降を指示する押えスイッチ124、並びに、ミシンモータ5の駆動スタートを指示するスタートスイッチ125などが接続されている。

【0048】

CPU111は、RAM102の所定領域を作業領域として、ROM112に記憶されている制御プログラムに従い、操作パネル100からのデータや、接続された各種センサーからの検出信号に基づいて、各ドライバを介して各駆動部の制御を行う制御手段である。

ROM112には、操作パネル100からの入力処理や、操作パネル100を介して入力された各種縫製データに基づいてボタン穴かがり縫製のための制御データ(縫い始めから縫い終わりまでの全ての針落ち位置など)を演算する演算処理、演算された制御データに従って縫製動作を行わせる縫製処理等が含まれる制御プログラムが記憶されている。

ROM112には、図11で示すデータ項目のそれぞれに対応して、設定可能なデータ値の範囲、後述するマイナスキー103bとプラスキー103cの1操作で増減し得るデータの単位値、標準のデータ値等が、記憶されている。

さらに、ROM112には、所定の形状パターンのボタン穴かがり縫いを縫うために、図11の全てのデータ値(No.1〜No.23)について設定されているパターンが複数記憶されている。

RAM113は、CPU111の作業領域となるとともに、操作パネル100を介して入力されたボタン穴かがり縫目の各種データを記憶する本発明の記憶手段となる。

【0049】

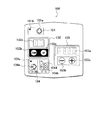

図10には、ボタン穴かがり縫いミシン1に備わる操作パネル(入力手段)100を示す。

操作パネル100は、各種の縫製パラメーターを設定入力したり、設定値の表示出力や縫製制御上のエラーの表示出力を行ったりするもので、例えば、ボタン穴かがり縫いミシン1が載置されるミシンテーブル上に設けられる。

操作パネル100には、スタート操作部101、ナンバー操作部102、データ値入力操作部103、及びモード切替操作部104が設けられている。

スタート操作部101には、オペレータが縫製準備が整った旨及び再設定する旨を入力するための準備キー201aと、その状態を表示するLED(Light Emitting Diode)などからなる表示部201aとが設けられている。

【0050】

ナンバー操作部102には、ナンバー表示部102a、ダウンキー102bおよびアップキー102cが設けられている。ナンバー表示部102aは、2桁の7セグメント表示器からなり、データ値を入力するデータ項目のナンバーやパターンナンバーを表示する。

ダウンキー102bおよびアップキー102cは、データ項目のナンバーやパターンナンバーを1つずつずらすキーであり、ダウンキー102bは1つ繰り下げるキー、アップキー102cは1つ繰り上げるキーである。データ項目の内容については後に詳述する。

【0051】

データ値入力操作部103には、データ値表示部103a、マイナスキー103b、プラスキー103cが設けられている。データ値表示部103aは、4桁の7セグメント表示器からなり、各データ項目のデータ値を表示する。マイナスキー103bとプラスキー103cは、データ値を所定の単位値ずつ増減させるキーである。後述するように各データ項目毎に所定の単位値と設定可能範囲とが決められており、マイナスキー103bを押すとデータ値が単位値ずつ小さくなっていき、プラスキー103cを押すとデータ値が単位値ずつ大きくなっていく。

【0052】

モード切替操作部104には、パターンナンバーの設定モードに切り替えるパターンナンバキー104aと、データ入力モードに切り替えるデータキー104bとが設けられている。パターンナンバキー104aおよびデータキー104b上には、それぞれLEDなどの表示器104c、104dが設けられており、これらの点灯によりパターンナンバー設定モードかデータ入力モードかをオペレータに知らせることが出来るようになっている。

作業者は、まず、パターンナンバーキー104aを操作して所望のパターンナンバーを、図11のパターンNo.1、2、3、4…の中から選択し、次いでデータキー104bを操作して各データ項目を選択し、データ値入力操作部103においてデータ値を設定・変更する。なお、パターンナンバーを選択することで、そのパターンごとに予めデータ値が設定されているので、そのデータ値でよい場合には変更する必要はない。

【0053】

ここで、操作パネル100から入力可能で、ボタン穴かがり縫目の形状・大きさなどを決定する縫製データの種類と内容について説明する。

図11には、操作パネルから入力可能なデータ項目を示すデータテーブルを、図12には、図11の各データ項目が、ボタン穴かがり縫いのどの部分の長さを表すかを説明する図を示す。図12には、ボタン穴かがり縫目u0の各部に、データ項目名とデータナンバーを記載している。

【0054】

ボタン穴かがり縫目u0に関して、操作パネル100から入力可能なデータ項目は、図11のデータテーブルに示すとおりである。

即ち、データナンバー1〜16は、ボタン穴の長さである布切り長さデータ(ボタン穴溝u1の長さ)、メス溝右幅データ(ボタン穴溝u1と右側縫い部u2の左端との距離)、メス溝左幅データ(ボタン穴溝u1と左側縫い部u2の右端との距離)、かがり幅データ(側縫い部u2の左右幅長)、閂止め長さデータ(閂止め部u3の縦長さ)、すきま長さデータであるすきまデータ(上閂止め部u3の下端とボタン穴溝u1の上端との距離)および第2すきまデータ(下閂止め部u3の上端とボタン穴溝u1の下端との距離)、平行部ピッチデータ(側縫い部u2の2針間の縦方向の距離)、閂止め部ピッチデータ(閂止め部u3の2針間の縦方向の距離)、閂止め幅右補正データ(閂止め部u3の右端と右側縫い部u2の右端とのずれ長さ)、閂止め幅左補正データ(閂止め部u3の左端と左側縫い部u2の左端とのずれ長さ)、左平行部張力データ(左側縫い部u2の縫製時の糸張力)、右平行部張力データ(右側縫い部u2の縫製時の糸張力)、第1閂止め部張力データ(上閂止め部u3の縫製時の糸張力)、第2閂止め部張力データ(下閂止め部u3の縫製時の糸張力)、最高速制限データ(ミシン回転数の最高制限数)等の各項目である。

【0055】

また、図11のデータナンバー17〜23は、本発明において特徴的なデータ項目である。従来のミシンでは、図12に示したかがり縫いを、図13(a)に示すように、左側縫い部のA点から縫い始めた場合、図13(b)のように同じA点で縫い終わらなければならない。しかし、本発明では、ソレノイド76、79、66を設け、糸切り後の上糸切断装置70、下糸切断装置50の動作を布送りや押え上げなどの他の機構とは独立させたことから、従来のように縫い終わり位置を縫い始め位置に一致させる必要はない。よって、縫い始め位置、縫い終わり位置をそれぞれ別に設定することができる。

すなわち、ミシン1では、データNo.19「縫い始め位置」、No.20「縫い終わり位置」を設定できる。例えば、「縫い始め位置」としてA点を設定し、「縫い終わり位置」として図13(c)のB点を設定することができる。これらのデータは、縫目が形成される方向であるY’方向(布送り方向とは逆方向)における原点位置を「0」として「0.00〜5.00」mmの範囲で0.1mm間隔で設定可能になっている。なお、ここでは縫い始め位置及び縫い終わり位置は、いずれも基線上の左側縫い部の内側である。

【0056】

さらに、従来は、糸切りと布押えを上げる動作が連動していたので、1つのかがり縫いを終えるたびに布押えを上げざるを得なかった。また、布送りと糸の開放が関連していたので、縫製開始時に布送り手段(Y送り駆動手段)を機械的に原点位置としなければならなかった。

しかし、本発明においてはこのような関連がないので、一度に複数の縫目を連続して形成することができるし(連続縫製)、布押えに対する縫製位置を自由に設定することもできる。

例えば、隣合う2つのボタン穴にわたるエリアをカバーできるような非常に長い布押えを使用すれば、1つのボタン穴かがり縫いの後、布押えを外すことなく、次のかがり縫いの位置でボタン穴かがり縫いを行うことができる。

【0057】

すなわち、ミシン1では、データNo.17「縫い個数」、No.18「縫い間隔」、No.23「縫い位置」を設定することができる。「縫い個数」は「1〜5」個の範囲で設定可能である。例えば、図14のように、Y方向に十分に長い布押え15’を使用するとして、図14(a)のように2個のボタン穴かがり縫いB1、B2を形成する場合には、「2」と設定する。また、図14(b)のようにボタン穴かがり縫いB3を1個形成する場合には「1」と設定する。

「縫い間隔」は、図14(a)のように複数のボタン穴かがり縫いを形成する場合に、隣合う縫い目の原点間の距離Wを設定するもので「0〜100」mmの範囲で1mm間隔で設定することができる。

データNo.23「縫い位置」は、Y送り駆動手段13の機械的な原点位置を基準にして、一番最初に形成する縫い目の原点位置(前記「縫い始め位置」の原点となる位置)、つまり図14(a)であれば「01」、図14(b)では「02」を設定するものである。この値は「0〜100」mmの範囲で1mm間隔で設定できるようになっている。この設定により、布押え15’の枠内のどの位置で縫製するかを設定することになる。

【0058】

データNo.23「縫い位置」により布押え内の縫い位置が自在に設定できることから、布地の段部近傍で縫う場合に都合がよい。従来であれば、仮に長い布押え15’を用いるとすると、縫い目形成位置と布送りの位置は固定的なので、図15(a)のように布地Sの段部S1近傍でボタン穴かがり縫いB4を形成しようとすると、布押え15’が浮いてしまい、この場合、布押え15’をより短いものに交換する必要があった。

しかし、本発明のように布押え15’の枠内の縫い位置が自在に設定できれば、図15(b)のように段部S1を避けるようにして、布送り15’に対して縫い位置を設定することができ、布押え15’を交換する必要はない。

【0059】

加えて、上糸切断装置70・下糸切断装置50において、上糸・下糸の開放をソレノイド76、ソレノイド66という独立したアクチュエータを使用しているので、縫製開始時の上糸・下糸の開放のタイミングを自在に設定することができる。そこで、図11のデータNo.21「上糸保持解除タイミング」、No.22「下糸保持解除タイミング」において、縫い始めからの針数「1〜20」の範囲内で設定する。

さらに、前記ROM112内には、図16に示すテーブルt1が記憶されている。このテーブルt1には、上軸の回転数に応じた、上糸・下糸それぞれについての開放タイミングの補正針数が設定されている。例えば、回転数が「400」であれば、上糸・下糸いずれについても補正針数は「0」であり、この場合には、データNo.21「上糸保持解除タイミング」、No.22「下糸保持解除タイミング」で設定したタイミングで糸は開放される。回転数が「3000」であれば、上糸については「3」針分、下糸については「2」針分、データNo.21、No.22で設定した値より引いて、その分より速く糸を開放するようになる。つまり、テーブルt1は、縫いスピードが速いような場合には、早めのタイミングで糸を開放するように調整するためのものである。

【0060】

図11のパターンナンバーのうち、No.「60」、「61」は異なるパターンを連続して縫製する「異種パターン連続縫い」のパターンである。例えば、操作パネル100でパターン「60」を選択すると、データ項目の代わりに、異種パターンボタン穴かがり縫いデータの一例としての図17のテーブルt2のように、各工程の内容とその縫い位置を設定していく。各工程ごとに、1つの縫目形状のパターンナンバーを設定するようになっており、その工程は選択したパターンナンバーに従った縫製データで縫われる。「縫い位置」は、工程1については、前記データNo.23の「縫い位置」と同様に布送りの原点位置からの距離であり、その他の工程では前の工程との距離である。

図17では、例えば工程1では「1」、工程2では「2」で、以後工程5までこれを繰り返し、縫い位置については工程1については「30」とし、それ以外は「70」と設定した。このように設定すると、パターンNo.1とパターンNo.2に基づくかがり縫いを交互に繰り返すとともに、各縫い目間の距離は70mmになる。

【0061】

図18〜図21に、上記構成を有するボタン穴かがり縫いミシン1においてCPU111の制御の下で行われる各処理のフローチャートを示した。

図18には、ボタン穴かがり縫いのゼネラルフローを示した。

図18のフローは、例えばミシン1の電源がONした際に開始する。まず、ステップS1において、作業者により操作パネル100の設定処理が行われる。ステップS2において、準備キー101aが操作されたか否か判定され、操作されていればステップS3に移行し、操作されていなければステップS1に戻る。 ステップS3では、操作パネル100を介して設定されたデータに基づいて、針落ち位置を演算する処理を行い、次いでステップS4において、準備キー101aが押されたか否か判定する。ここで、準備キー101aが押されていれば、再びステップS1に戻り再設定可能になる。ステップS4で準備キー101aが押されていなければ、ステップS5に移行し、ここで作業者によって縫製物がセットされる。次いで、ステップS6において、スタートスイッチ125がONになったか否か判定する。作業者の操作により、スタートスイッチ125がONになれば、ステップS7に移行し、ここで、かがり縫い、ボタン穴開け、糸切りなどを含む縫製処理が行われる。ステップS6でスタートスイッチ125がONになっていないと判定すれば、ステップS4に戻る。

【0062】

図19には、前記ステップS7の縫製処理のフローを示した。まず、ステップJ1において、図11のデータNo.17「縫い個数」の中の1つめとして、「M=1」とカウントする。次いで、ステップJ2において、データNo.23で設定した「縫い位置」までY送りパルスモータ20によりY方向に布を送る。さらに、ステップJ3において、データNo.19で設定した「縫い始め位置」までY方向に布を送る。

ステップJ4に移行し、ここでミシンモータ5等を駆動し、前記ステップS3において求めた針落ち位置にミシン針9を落としながらかがり縫い目を形成するとともに、布切りメス16を駆動し所定長さ(図11、データNo.1)のボタン穴を形成し、さらに上糸切断装置70、下糸切断装置50を前述のように駆動し糸切り処理を行う。

次いで、ステップJ5において、前記ステップJ1のM値がデータNo.17の「縫い個数」であるか否か判定する。縫い個数であれば、ステップJ8に移行し、

押え上げソレノイド127を駆動し、布押え15を上昇させ、この処理を終える。

一方、ステップJ5でMが縫い個数に達していないと判定すれば、ステップJ6において、「M=M+1」とカウントする。次いでステップJ7において、前記データNo.18で設定した「縫い間隔」分、布を送り、ステップJ9において「縫い始め位置」までY方向に布を送った後、ステップJ4に戻り、次の縫製を行う。

【0063】

図20には、縫製開始時の上糸・下糸の開放(保持解除)処理のフローを示した。この処理は、まずステップJ10において、ミシン針が上死点に位置している旨の針上位置センサ122からの割り込み信号が入力することにより開始する。次いで、ステップJ11において、針数カウントに「1」を加える。

次に、ステップJ12においてTG発生器123から現在の回転数を取得する。次いで、ステップJ13において、図11のデータNo.21で設定した「上糸保持解除タイミング」の針数から、ステップJ12で取得した回転数により図16のテーブルt1で求めた針数(針数補正)を引いて、上糸を解除するべきタイミングの針数を求める。

ステップJ14では、ステップJ13同様に、図11のデータNo.22で設定した「下糸保持解除タイミング」の針数から、ステップJ12で取得した回転数により図16のテーブルt1で求めた針数(針数補正)を引いて、下糸を解除するべきタイミングの針数を求める。

【0064】

次いで、ステップJ15において、現在縫っている針数がステップJ13で求めた針数以上であるか否か判定し、針数以上であると判定すればステップJ16に移行し、ここで上糸切断装置70(ソレノイド76)を駆動し上糸の保持を解除し、ステップJ17に移行する。

ステップJ15でステップJ13で求めた針数に達していないと判定すれば、そのままステップJ17に移行する。ステップJ17では、現在縫っている針数がステップJ14で求めた針数以上であるか否か判定し、針数以上であると判定すればステップJ18に移行し、ここで下糸切断装置50(ソレノイド66)を駆動し下糸の保持を解除し、この処理を終える。ステップJ17でステップJ14で求めた針数に達していないと判定すれば、そのままこの処理を終える。

【0065】

図21には、図17のテーブルt2のように設定した異種パターン連続縫い処理のフローを示した。この処理は、スタートスイッチ125が操作されると開始し、まずステップJ20において、工程数を「N=1」としてカウントする。次いで、ステップJ21において、N番目、ここでは1番目の工程の縫い位置までY方向に布を送り、ステップJ22において「縫い始め位置」までY方向に布を送る。

次いで、ステップJ23に移行し、N番目、ここでは1番目のパタ−ン縫製を行い、ステップJ24において、Nに1を加え、新たなNとしてカウントし、ステップJ25に移行する。ステップJ25では、ステップJ24でカウントした「N」番目の工程がテーブルt2において設定されているか否か判定し、設定されていれば、ステップJ21に戻りN番目の工程のパターンにしたがって縫製を行う。ステップJ25で、「N」番目の工程が設定されていないと判定すれば、この処理を終える。

【0066】

以上のボタン穴かがり縫いミシン1によれば、上糸切りハサミ80による上糸の開放をソレノイド76により行い、下糸切りハサミ52による下糸の開放をソレノイド66により行うように構成した。つまり、つまり、上糸・下糸の保持解除は、従来のように布送り機構などの他の機構と連動せず、独立した駆動源を用いる。従って、布送り装置による制約がなくなる。

よって、操作パネル100を介して縫い始め位置(図11のデータNo.19)及び縫い終わり位置(データNo.20)を設定するように構成し、CPU111の制御の下で、縫い始め位置と縫い終わり位置を別の位置となるような縫目を形成することができる。

したがって、従来のような無駄な捨て縫いはなくなり、その分見た目がよくなり縫い品質が向上し、サイクルタイムも短縮できる。

また、このように糸の開放のソレノイド76、66を布送り機構とは独立させたことで、縫製前に布を送りながらボタン穴を形成する先メスが可能となる。

以上のように、ミシン1によれば、多様な縫目のデザインや縫製方法に十分に対応することができるようになる。

【0067】

また、上糸・下糸それぞれ別のアクチュエータで糸を開放させるように構成したことにより、操作パネル100を介して、上糸・下糸それぞれについて上糸保持解除タイミング(データNo.21)、下糸保持解除タイミング(データNo.22)を設定できることから、縫製条件、例えば布地や糸の種類、ボタン穴かがり縫いの長さや幅などに応じて、縫目の中に糸端が無理なくきれいに隠れるように適切なタイミングで糸を開放することができ、より一層縫い上がりが良くなる。

加えて、図16で示したテーブルt1に基づいて、縫製開始時に回転数が速いほど、早いタイミングで糸の保持を解除するので、実際の縫製状況も考慮することになり一層縫い上がりが良い。

【0068】

また、操作パネル100を介してデータNo.23「縫い位置」を設定することにより、布押え15(15’)に対する縫目形成位置を設定できるので、布押えの大きさや、布地(被縫製物)の状態などによって、布押えに対する縫製位置を変更することができるので、従来であれば布押えの交換が必要となるような場合でも、縫い位置の変更だけで適切な縫製状態を整えることができ、作業性が向上する。

【0069】

加えて、連続縫製可能であって、操作パネル100を介してデータNo.17で「2」以上の値を設定することで、前記布押え15’のような大きな布押えを用いて布押えを上昇させずに複数のボタン穴かがり縫いを連続して形成することができることから、サイクルタイムが短縮され生産性が向上する。

特に、テーブルt2(図17)で設定した異種パターン連続縫製に従えば、異なるパターンのボタン穴かがり縫いを連続して形成することができることから、多様なデザインに対応できる。

【0070】

なお、第1の実施の形態においては、縫製後操作レバー87を操作し、その機械的な動作を伝達することで、上糸・下糸を切断し、その後上糸切りハサミ80の移動にソレノイド79、上糸・下糸の開放にソレノイド76、66をアクチュエータとして用いる構成としたが、本発明はこれに限定されない。

すなわち、上糸切断装置、下糸切断装置における各種動作、つまり糸切り、糸切り後の移動、糸の保持解除の全てを、ソレノイドを駆動源としてもよく、その際、1つのソレノイドで2つ以上の動作を行うような構成をとってもよい。

また、異種パターン連続縫製の場合、ボタン穴かがり縫いとは異なる縫製パターン、例えば刺繍模様のような縫製パターンも含めて連続して縫製するように構成してもよい。

【0071】

<第2の実施の形態>

図22〜図25に、本発明の第2の実施の形態を示す。この第2の実施の形態のミシンは、主要構成は第1の実施の形態のミシン1とほぼ同様であり、上糸切断装置及び下糸切断装置のみ異なることから、以下ではこの点について説明する。

本発明における上糸切断装置・下糸切断装置のアクチュエータとしては、前記ソレノイドに限定されることはなく、電気的に制御できるものであればよく、例えば以下の上糸切断装置200・下糸切断装置230のようにモータでもよい。図22〜図25において、上記の実施の形態と同様の部材については同符号を付している。

【0072】

図22及び図23に示すように、上糸切断装置200は、上糸切りハサミ80と、パルスモータ201を駆動源として上糸切りハサミ80を開閉するとともに上糸切りハサミ80を移動させる上糸切りハサミ駆動機構202とを備える。

上糸切りハサミ駆動機構202は、パルスモータ201、レバー77と、カム機構204と、上糸切り土台205と、カム部材207、210と、ラッチカム部材208、211と、引張バネ209、212とを備える。

アーム部4に土台203が設けられており、土台203に上糸切りハサミ駆動機構202が取り付けられている。パルスモータ201の駆動軸201aは、土台203から右方に向けて突出しており、土台203に対して回転自在となっている。

土台203の下部後端部には、回転自在となるように、回転土台206が設けられている。回転土台206には、土台203にほぼ平行するように設けられた上糸切り土台205の後端部が、回転土台206に対して前後に摺動自在であるように接続されている。

また、土台203の左面には、カム部材207が固定されている。カム部材207の前端部には、カム面207aが形成されている。

【0073】

更に、土台203の左面には、鉤型に形成されたラッチカム部材208の一端部が回転可能に接続されている。ラッチカム部材208には、引張バネ209の一端部が連結しており、引張バネ109の他端部は土台203に連結している。引張バネ209は、右から見て(図23において)反時計回り方向にラッチカム部材208を付勢する。ラッチカム部材208の下端部にカム面208aが形成されている。

一方、上糸切り土台205の右面に、カム面110aが形成されているカム部材210が固定されている。そして、上糸切り土台205の前後動に伴い、カム面110aはカム面107aに対して接離するようになっている。

【0074】

また、上糸切り土台205の左面に、ラッチカム部材211が、その上端部に形成されたカム面211aが上糸切り土台205から上方へ突出するように、固定されている。

このカム面211aと、ラッチカム部材208のカム面208aとが当接した状態で、ラッチカム部材211が左方に移動すると、ラッチカム部材208は、引張バネ209の付勢力に抗して、その後端部を中心に上方に向けて回転する。そして、ついには、カム面208aとカム面211aとの当接が外れ、ラッチカム部材211の右面に、ラッチカム部材208の左面が当接するようになる。

ところで、上糸切り土台205の中間部には、上糸切り土台205を右方に付勢する引張バネ212が連結する。この引張バネ212によって、上糸切り土台205は、回転土台206を中心にして右方へ回転する方向に付勢される。しかし、ラッチカム部材211の右面とラッチカム部材208の左面が当接すると、上糸切り土台205の右方への回転が抑止されるようになる。

【0075】

また、第一の実施の形態と同様であるレバー77は、その中間部において回転自在となるように、上糸切り土台205の右面に取り付けられている。レバー77は、引張バネ78によって後方に付勢される。

上糸切り土台205の前端部に、上糸切りハサミ80が設けられる。更に、上糸切り土台205の前端部には閉じ板25が設けられている。

【0076】

また、パルスモータ201の駆動軸201aには、カム機構204が連結されている。カム機構204は、駆動軸201aに取り付けられた駆動カム部材213と、駆動カム部材213に取り付けられた前後カム腕214及びハサミカム腕215等からなる。

駆動カム部材213は、土台203の右側に配置された略円盤状の部材であり、その中央部が前記駆動軸201aに固定され、駆動軸201aとともに回転する。駆動カム部材213には、第一カム孔213bと第二カム孔213cとが形成されている。駆動カム部材213には外側に張り出すように検出部213aが形成されており、この検出部213aのエッジ213dをセンサ218が検出する。センサ218はエッジ213dを検出することによって、駆動カム部材213の回転角度が初期状態であることを検出するものである。

【0077】

前後カム腕214は、回転自在に、その中間部において土台203に接続されている。前後カム腕214の上部には、第二カム孔213cに摺動自在に係合するカムフォロア214aが設けられており、下部には、ピン216が設けられている。ピン216は、上糸切り土台205に形成される細長い貫通孔205aに摺動自在に係合する。ハサミカム腕215は、回転自在に、その中間部において土台203に接続される。ハサミカム腕215の上部には、第一カム孔213bに摺動自在に係合するカムフォロア215aが設けられており、ハサミカム腕215の下部には、レバー77の他端部に近接するようにピン217が設けられている。

【0078】

なお、図22では図示しないが、正確には第一カム孔213bと第二カム孔213cのそれぞれは、駆動カム部材213の中心に対して一定の距離を保つ円弧からなるカム溝と、徐々に距離が変化する円弧からなるカム溝とが複数連続して形成されたものである。よって、駆動カム部材213がパルスモータ201に駆動されて所定の方向に回転することによって、第一カム孔213bと第二カム孔213cにはめ込まれたカムフォロア215a、214aは、駆動カム部材213の中心に対して一定の距離を保ったり、あるいは離れたり近づいたりする。この離れたり近づくときに、カムフォロア215a、214aを介してハサミカム腕215、前後カム腕214が所定方向に回転するようになっている。

そして、前後カム腕214の回転により、ピン216を介して上糸切り土台205が前後に移動するようになっている。また、ハサミカム腕215の回転により、ピン217を介して、レバー77が回転動作するようになっている。

【0079】

次に、下糸切断装置230について説明する。図24及び図25に示すように、下糸切断装置230は、第一の実施の形態に係る下糸切断装置50とほぼ同様の構成である下糸切りハサミ52、下糸切りハサミ閉じ手段240、下糸切りハサミ開放手段245とを備え、さらに駆動手段233を備える。

【0080】

駆動手段233は、パルスモータ231と、第二駆動カム部材234と、第一L型リンク部材235と、第二L型リンク部材236とを備える。

パルスモータ231は、ベッド部2内部に固定された土台232(図24において図示略)の下面に支持されている。パルスモータ231の駆動軸231aは、土台232から上方に向かって突出しており、土台232に対して回転自在である。

第二駆動カム部材234は、土台232の上方に配置される。第二駆動カム部材234は略円盤状の部材であり、その中央部(回転中心)が駆動軸231aに固定され、駆動軸231aとともに回転する。第二駆動カム部材234の外周部には検出部234aが形成されており、この検出部134aのエッジ234dをセンサ237が検出する。センサ237はエッジ234dを検出することによって、第二駆動カム部材234の回転角度が初期状態であることを検出するものである。

【0081】

第二駆動カム部材234には、第一カム孔234bと第二カム孔234cとが形成されている。

第一L字型リンク部材235は、その曲折部において上下方向の軸回りに回転自在にベッド部に取り付けられている。第一L型リンク部材235の一端部には、第一カム孔234bに摺動自在に係合するカムフォロア235aが設けられている。その他端部は、下糸切りハサミ閉じ手段240のリンク部材241の後端部に回転自在に連結する。リンク部材241の前端部は、下糸切りリンク242の一端部に回転自在に連結する。

第二L字型リンク部材236は、その曲折部において上下方向の軸回りに回転自在にベッド部に取り付けられている。第二L型リンク部材236の一端部には、第二カム孔234cに摺動自在に係合するカムフォロア236aが設けられている。その他端部は、下糸切りハサミ開放手段245のリンク部材67の後端部に回転自在に連結する。

【0082】

第二駆動カム部材234の第一カム孔234b及び第二カム孔234cのそれぞれは、図25に示したように駆動カム部材234の中心に対して一定の距離を保つカム溝と、距離が変化するカム溝とが複数連続して形成されたものである。よって第二駆動カム部材234がパルスモータ231に駆動されて所定の方向に回転することによって、第一カム孔234bと第二カム孔234cにはめ込まれたカムフォロア235a、236aは、第二駆動カム部材243の中心に対して一定の距離を保ったり、あるいは離れたり近づいたりする。この離れたり近づくときに、カムフォロア235a、236aを介して、第一L字型リンク部材235、第二L字型リンク部材236が所定方向に回動するようになっている。

そして、第一L字型リンク部材235の回転により、下糸切りハサミ52が閉じられ、第二L字型リンク部材236の回転により、下糸切りハサミ52が開くようになっている。

【0083】

次に、上糸切断装置200、下糸切断装置230の動作について説明する。ミシンの縫製中、上糸切断装置200は、以下の初期状態である。

1.エッジ213dはセンサ218によって検知され、パルスモータ201及び駆動カム部材213は初期状態の回転位置にある。カムフォロア214a、カムフォロア215aそれぞれは第二カム孔213c、第一カム孔213bのほぼ中心に位置する。

2.レバー77は、引張バネ78の付勢力によって後方に位置している。また、上糸切りハサミ80は所定の待機位置で開いている。

3.ラッチカム部材211の右面とラッチカム部材208の左面とが当接した状態である。これによって、引張バネ212による上糸切り土台205の右方への回転が抑止されている。

4.カム部材210のカム面110aはカム部材207のカム面107aに当接していない。

【0084】

また下糸切断装置230は、以下の初期状態である。

1.エッジ234dはセンサ237に検知され、パルスモータ231及び第二駆動カム部材234は初期状態の回転位置にある。

2.カムフォロア235a、カムフォロア236aは、それぞれ、第一カム孔234b、第二カム孔234cのほぼ中心(図24のS点、R点)に位置する。3.上メス56の延出部56bは針板台51の縁部51bに当接しておらず、下糸切りハサミ52は所定の待機位置にあって開いている。

【0085】

そして、縫製終了後にパルスモータ201が正転すると、駆動カム部材213が、反時計回り(図23の矢印k方向)に回転し、カムフォロア215aは第1カム孔213bに沿って摺動するが、このときカムフォロア215aと駆動カム部材213の中心との距離は一定で、ハサミカム腕215は回転しない。

一方、駆動カム部材213の回転により、カムフォロア214aは第二カム孔213cに沿って摺動する。このとき、第二カム孔213cの形状にしたがって、駆動カム部材213の中心とカムフォロア214aとの距離が大きくなる。従って、カムフォロア214aが後方に移動し、前後カム腕214は時計回りに(図23の矢印h)回転する。

これによって、ピン216が前方に向かって回転し、上糸切り土台205が前方に移動する。上糸切り土台205とともに、ラッチカム部材211が前方に移動すると、ラッチカム部材211の右面とラッチカム部材208の左面との当接が解除され、カム面207aとカム面210aとの距離も大きくなる。ラッチカム部材211の右面とラッチカム部材208の左面との当接が解除されると、引張バネ212の付勢力によって上糸切り土台205の前端部が回転土台206を中心にして右方に回転する。

上糸切り土台205の右方への回転によって、カム当接部86aが閉じ板25に当接する。そして、第一の実施の形態と同様に、上糸切りハサミ80が閉じられる。上糸切りハサミ80は閉じることによって、上糸を切断するとともに、切断した上糸を保持する。

【0086】

切断後、さらに駆動カム部材213は反時計回りに回転するが、カムフォロア214aと駆動カム部材213の中心との距離は一定である。従って、前後カム腕214は回転しなくなるとともに上糸切り土台205の前方への移動も停止する。

その後、パルスモータ201は逆転し、パルスモータ201の駆動軸201aが初期状態に戻ったら停止する。この逆転により、駆動カム部材213が時計回り(図23の矢印j方向)に回転し、カムフォロア215aを介してハサミカム腕215は回転しないが、カムフォロア214aを介して前後カム腕214は反時計回りに回転し、上糸切り土台205が後方に移動する。

【0087】

上糸切り土台205とともにカム部材210が後方に移動すると、カム面110aとカム面107aが当接する。更に、上糸切り土台205とともにカム部材210が後方に移動すると、カム部材210及びカム部材207との当接によって上糸切り土台205の前端部が引張バネ212の付勢力に抗して左方に回転する。

【0088】

また縫製終了後、下糸切断装置230のパルスモータ231が正転すると、第二駆動カム部材234が時計回り(図24のn方向)に回転する。これにより、カムフォロア236aは第二カム孔234cに沿って摺動するが、カムフォロア236aと第二駆動カム部材234の中心との距離が一定であるため、第二L型リンク136は回転しない。一方、カムフォロア235aは第一カム孔234bに沿って摺動し、第一カム孔234bの形状にしたがって、第二駆動カム部材234の中心とカムフォロア235aとの距離が小さくなる。従って、カムフォロア235aが右方に移動し、第一L型リンク部材235は底面視(図24の状態)して反時計回りに回転する。

【0089】

第一L型リンク部材235の回転に伴い、下糸手繰腕63が反時計回りに回転するとともに、下メス57が時計回りに回転する。下糸手繰腕63が回転しながら、下糸を下メス57側へと手繰る。一方、下メス57の回転によって下糸切りハサミ52が閉じて、手繰られた下糸を切断して保持する。

下糸切断後、さらに第二駆動カム部材234は時計回りに回転するが、このときはカムフォロア235aと第二駆動カム部材234の回転中心との距離が一定であり、第一L型リンク部材235は回転しない。よって下糸切りハサミ52も回転せず、閉じた状態で切断位置に位置する。

【0090】

その後、パルスモータ231は逆転し、パルスモータ231の駆動軸231aが初期状態に戻ったら、停止する。パルスモータ231が逆転すると、第二駆動カム部材234が反時計方向に回転することにより、カムフォロア236aを介して第二L型リンク部材236は回転しないが、カムフォロア235aを介して第一L型リンク部材235は時計回りに回転する。第一L型リンク部材235の回転に伴い、下糸切りハサミ52は閉じた状態で初期位置に戻る。

【0091】

次いで、作業者によってスタートスイッチが操作されると、ミシンは次サイクルの縫製を開始する。縫製開始時、パルスモータ201は逆転し、駆動カム部材213は時計回り(図23のj方向)に回転する。

この回転の際にはカムフォロア214aと駆動カム部材213の回転中心との距離は一定であるため、前後カム腕214は回転せず、上糸切り土台205も移動しない。一方、カムフォロア215aと駆動カム部材213の回転中心との距離は小さくなる。従って、カムフォロア215aは後方に向かって移動する。これによって、ハサミカム腕215は図23において時計回りに回転し、ピン217が前方に向かって移動する。ゆえに、ピン217がレバー77の他端部を前方に押し、レバー77が引張バネ78に抗して反時計回り(図23の矢印方向)に回転する。レバー77の回転によって、開きカム部77aがカム当接部86aを押し、上糸切りハサミ80は開き上糸を放す。

【0092】

上糸開放後、更に、駆動カム部材213が時計回りに回転するが、カムフォロア215aと駆動カム部材213の回転中心との距離は一定であるため、ハサミカム腕215は回転せず、ハサミカム腕215はレバー77を前方に押した状態で停止している。

同時に、カムフォロア214aも第二カム孔213cに沿って摺動するが、このとき駆動カム部材213の回転中心とカムフォロア214aとの距離は小さくなる。これによって、前後カム腕214が反時計回りに回転し、ピン216が後方に向かって回転する。ゆえに、上糸切り土台205とともにカム部材210が後方に向かって移動し、カム部材207に当接する。これにより、糸切り土台205が引張バネ212の付勢力に抗して左方に回転する。

【0093】

上糸切り土台205が左方に回転すると、ラッチカム部材211のカム面211aがラッチカム部材208のカム面208aに当接する。更に、上糸切り土台205が左方に回転すると、カム面211aがカム面208aを押し、ラッチカム部材208がその後端部を中心にして上方に回転する。ついには、ラッチカム部材211がラッチカム部材208の左方に移動し、カム面211aとカム面108aとの当接が解除される。その後、ラッチカム部材208は、引張バネ209の付勢力によって、その後端部を中心にして下方に回転する。

この上糸切り土台205の左方への回転時に、ラッチカム部材208の左面とラッチカム部材211の右面が当接する。この状態で、モータ201の逆転が停止しても、上糸切り土台205の右方への回転は抑止された状態となる。ここで上糸切り土台205の左右位置は、初期状態と同じになる。以上のように、上糸切りハサミ80は開いた状態で待機位置に戻り初期状態になる。

【0094】

次いで、パルスモータ201が正転すると、駆動カム部材213は反時計回りに回転する。このとき、カムフォロア215aを介してハサミカム腕215は回転しない。従って、ハサミカム腕215はレバー77を前方に押した状態で停止している。

一方、カムフォロア214aを介して、前後カム腕214が時計回りに回転し、ピン216が前方に向かって回転する。ゆえに、上糸切り土台205とともにカム部材210が前方に向かって移動し、ついには、上糸切り土台205の前後位置は、初期状態と同じ位置になる。

【0095】

更に、駆動カム部材213が反時計回りに回転するが、カムフォロア214aと駆動カム部材213の回転中心との距離が一定であるため、前後カム腕214は回転しない。従って、上糸切り土台205は初期状態のままで移動せず、上糸切りハサミ80も待機位置から移動しない。

一方、カムフォロア215aを介して、ハサミカム腕215は反時計回りに回転し、ピン217が後方に向かって回転する。これにより、レバー77が引張バネ78の付勢力により時計回りに回転し、開きカム部77aがカム当接部86aから離れる。

【0096】

次いで、制御装置がパルスモータ231を逆転させると、第二駆動カム部材234は反時計回り(図24のm方向)に回転する。

この回転の際に、カムフォロア235aと第二駆動カム部材234の回転中心との距離は一定であるため、第一L型リンク部材235は回転せず、下糸切りハサミ52も移動しない。

一方、第二駆動カム部材234の回転中心とカムフォロア236aとの距離は小さくなり、これによって、第二L型リンク部材236は底面視して時計回りに回転する。第二L型リンク部材236の回転に伴い、作動部材68が底面視して反時計回りに回転する。これにより作動部材68先端部の延出ピン68aがピン56aを押す。これによって、上メス56が回転し、閉じた状態の下糸切りハサミ52が開くとともに下糸を放す。

更に、第二駆動カム部材234が反時計方向に回転すると、このときカムフォロア236aと第二駆動カム部材234の回転中心との距離が一定であるので、第二L型リンク部材236は回転しない。従って、下糸切りハサミ52は開いた状態を維持する。

【0097】

次いで、パルスモータ231が正転すると、第二駆動カム部材234は時計回りに回転する。この回転により、カムフォロア235aを介して第一L型リンク部材235は回転せず、下糸切りハサミ52も移動しない。一方、カムフォロア236aを介して、第二L型リンク部材236は底面視して反時計回りに回転する。第二L型リンク部材236の回転に伴い、作動部材68が底面視して時計回りに回転し、作動部材68の延出ピン68aとピン56aとの当接が解除される。以上のようにして、下糸切断装置230は初期状態に戻る。

【0098】

以上の第二の実施の形態によれば、上糸切断装置200にはパルスモータ201を、下糸切断装置230にはパルスモータ231を設け、これら1台のモータで、糸切り、糸の保持、及び糸の開放を行いように構成し、これらの動作を布送りなどの他の機構とは独立に駆動させた。よって、前述の第一の実施の形態と同様の作用・効果を奏することができる。

【0099】

【発明の効果】

本発明によれば、入力手段を介してボタン穴かがり縫いデータと縫い位置を入力するように構成し、制御手段の制御の下で、ボタン穴かがり縫いを任意の縫い位置で形成することができる。

このように、布押えに対する縫製位置を変更することができるので、布押えの大きさや、布地(被縫製物)の状態などによって、実際の状況に応じて適切な縫製状態を整えることができる。例えば、ボタン穴かがり縫目を形成するそばに、布地の段部や切れ目がありそれらを避けて布押えにより布を押えたいような場合に有用である。

以上のように、本発明によれば、多様な縫製方法に十分に対応することができるようになる。

【図面の簡単な説明】

【図1】本発明の一例としてのボタン穴かがり縫いミシンの外観を示す斜視図である。

【図2】図1のボタン穴かがり縫いミシンの布送り機構と針の昇降機構を主に示す透視図である。

【図3】図1のボタン穴かがり縫いミシンの針の昇降機構と針振り機構を主に示す透視図である。

【図4】上糸切断装置を示す平面図である。

【図5】上糸切断装置及び下糸切断装置の分解斜視図である。

【図6】上糸切断装置を示す側面図である。

【図7】上糸切断装置及び下糸切断装置の動作を説明するための概略図である。

【図8】下糸切断装置を示す底面図である。

【図9】図1のボタン穴かがり縫いミシンの制御回路を示すブロック図である。

【図10】操作パネルの正面図である。

【図11】操作パネルから入力可能なパラメータを示すデータテーブルである。

【図12】図11の各データ項目と、ボタン穴かがり縫いとの対応を説明する図である。

【図13】縫い始め位置と縫い終わり位置とを異なる位置に設定することを説明するための図である。

【図14】大型の布押えを使用する場合を示す図であり、(a)は2個連続縫製する様子を示し、(b)は布押えに対して任意の設定位置で縫製する様子を示す。

【図15】布押えに対して任意の設定位置で縫製することのメリットを説明するための斜視図である。

【図16】回転数に応じて上糸及び下糸の保持を解除するタイミングを補正するためのテーブルを示す図である。

【図17】異種パターン連続縫製のためのデータテーブルを示す図である。

【図18】ボタン穴かがり縫いのゼネラルフローを示す図である。

【図19】図18の中の縫製処理のフローチャートである。

【図20】縫製開始時の上糸・下糸の保持解除処理を示すフローチャートである。

【図21】異種パターン連続縫製処理を示すフローチャートである。

【図22】第二の実施の形態のボタン穴かがり縫いミシンにおける上糸切断装置を示す平面図である。

【図23】図22の上糸切断装置の分解斜視図である。

【図24】第二の実施の形態のボタン穴かがり縫いミシンにおける下糸切断装置を示す底面図である。

【図25】図24の下糸切断装置を示す分解斜視図である。

【符号の説明】

1 ボタン穴かがり縫いミシン

5 ミシンモータ

6 上軸(主軸)

9 ミシン針

12 釜

13 Y送り駆動手段

15、15’ 布押え

50、230 下糸切断装置(下糸切り手段)

52 下糸切りハサミ

66 ソレノイド(アクチュエータ)

70、200 上糸切断装置(上糸切り手段)

76 ソレノイド(アクチュエータ)

80 上糸切りハサミ

100 操作パネル

110 制御回路

111 CPU(制御手段)

112 ROM

113 RAM(記憶手段)

122 針上位置センサ

123 TG発生器(検出手段)[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a buttonhole sewing machine.

[0002]

[Prior art]

2. Description of the Related Art There is known a buttonhole overlock sewing machine that forms a buttonhole on a sewing object and that performs overlock sewing around the buttonhole. In a buttonhole sewing machine, the upper thread passed through the sewing needle and the lower thread wound around the bobbin in the hook device while feeding the workpiece held by the presser foot in the specified direction by the cloth feed mechanism Is entangled to form a seam.

The sewing machine is provided with a thread trimming device that cuts each of the upper thread and the lower thread after forming a seam. The conventional upper and lower thread trimming devices are configured to cut the thread in conjunction with a mechanism for raising the presser foot. After cutting, the upper thread and lower thread are held with scissors, and when starting the next sewing, the scissors are opened at a fixed timing by mechanically interlocking with the cloth feed mechanism, and the stitches are naturally sewn. It was configured so that the yarn end was wrapped inside. That is, in the conventional buttonhole sewing machine, the upper thread and lower thread are released when the cloth feed plate of the cloth feed mechanism moves to a certain position after the start of sewing.

[0003]

[Problems to be solved by the invention]

Therefore, if sewing is started while moving the cloth feed plate from a predetermined position and sewing is finished at a position different from the sewing start position, the cloth feed plate and the cloth feed mechanism are mechanically restored to the original state. Not back to. If the next sewing is started in that state, the scissors release timing will shift, the thread end length remaining on the fabric will not be controlled, and there will be defects in the operation of winding the thread end into the seam. Sometimes occurred. Also, for example, if the upper thread and lower thread are cut at the upper thread and lower thread release positions, the upper thread and lower thread will be released when the operation lever is returned to the original position, and a thread retention failure will occur. There was also a problem that the cycle could not be sewn. For this reason, the sewing end position must be matched with the sewing start position, which is a problem.

For example, a buttonhole sewing machine in recent years is electronically controlled and has many variations of the sewing shape pattern. However, as described above, it is necessary to sew to the sewing start position as described above. There is a problem in that it is necessary to carry out the abandonment sewing to the position, and the stitches become complicated by that amount, so that the sewing quality is lowered and the cycle time is increased.

[0004]

An object of the present invention is to provide a buttonhole sewing machine that can satisfy various sewing demands.

[0005]

[Means for Solving the Problems]

In order to solve the above-described problems, the invention described in

[0006]

According to the first aspect of the present invention, the input means After inputting the buttonhole over stitching data and the sewing position, move the origin position to the read out sewing position, and then start sewing as the position data for the buttonhole stitching having the parallel part and the clamp part. Start sewing from the position and finish sewing at the sewing end position while moving the moving means The buttonhole stitching can be formed at an arbitrary sewing position under the control of the control means. Thus, according to the first aspect of the present invention, the sewing position with respect to the presser foot can be changed, so that it depends on the actual situation depending on the size of the presser foot and the state of the fabric (sewing material). Appropriate sewing state can be adjusted. For example, it is useful when there is a step or cut in the fabric beside the buttonhole stitch, and it is desired to press the fabric with the presser foot while avoiding them.

[0007]

DETAILED DESCRIPTION OF THE INVENTION

Hereinafter, embodiments of the present invention will be described in detail with reference to the drawings.

<First Embodiment>

A

[0008]

The

As shown in FIG. 4, a

[0009]

As shown in FIGS. 2 and 3, the elevating mechanism for elevating the

[0010]

The needle swing mechanism that swings the

[0011]

As shown in FIG. 3, the main needle swinging mechanism is composed of a needle

[0012]

The swing width changing mechanism changes the swing width amount of the

The base line changing mechanism rotates the base

The above-described needle swing mechanism and the Y feed driving means 13 constitute the moving means of the present invention.

[0013]

An upper thread cutting device (upper thread trimming means) 70 and a lower thread cutting device (lower thread trimming means) 50 are provided in the vicinity of the

The upper

[0014]

As shown in FIG. 5, the upper

The upper

A

The upper

[0015]

Next, the upper thread cutting

[0016]

First, the configuration of the upper thread trimming scissor closing means will be described in detail. A base end portion (right end portion) of the

[0017]

A roller mounting portion 88 is fixed upward at the base end portion of the

[0018]

A right portion of the

[0019]

The engaging / disengaging

[0020]

On the other hand, a

[0021]

Next, the upper thread trimming scissor opening means will be described. The upper thread trimming scissor releasing means moves from the second standby position after the upper

[0022]

The upper thread trimming scissor release driving means includes a

The

[0023]

Then, the

[0024]

The upper thread trimming scissor moving means includes a

The

[0025]

When the locking

[0026]

Next, the configuration of the lower

The

[0027]

The lower

[0028]

Next, the configuration of the lower thread trimming scissor closing means 53 will be described. The lower thread trimming scissor closing means 53 includes a

[0029]

The front end of the

An intermediate portion of the lower thread

[0030]

The lower

[0031]

The lower thread trimming scissors opening means 54 is for pressing the

[0032]

Then, the

[0033]

Operations of the upper

1. The

2. The

3. As shown in FIG. 7, clockwise rotation of the

4). The

5. The locking

6). The

7). The

8). The

[0034]

When the operator operates the

[0035]

On the other hand, the rotation of the

As the lower

[0036]

When the upper

[0037]

Further, when the

On the other hand, the rotation of the

[0038]

Here, while the operating

As described above, the lower

[0039]

When the operator releases the

As the operating

[0040]

On the other hand, the return of the

[0041]

As described above, when the

[0042]

Here, while the operating

As described above, the rotation of the

[0043]

Next, when the

In the upper

[0044]

Thereafter, the

[0045]

When sewing starts, in the lower

[0046]

FIG. 9 shows a schematic block diagram of the

As shown in FIG. 9, the

[0047]

The sewing machine motor driver 119 includes the

Furthermore, a

[0048]

The

The

In the

Further, the

The

[0049]

FIG. 10 shows an operation panel (input means) 100 provided in the

The

The

The

[0050]

The

The down key 102b and the up key 102c are keys for shifting the data item number and the pattern number one by one, the down key 102b is a key for lowering one, and the up key 102c is a key for highering one. Details of the data items will be described later.

[0051]

The data value

[0052]

The mode

First, the operator operates the pattern number key 104a to set a desired pattern number to the pattern No. in FIG. 1, 2, 3, 4... Are selected, each data item is selected by operating the data key 104 b, and a data value is set / changed in the data value

[0053]

Here, the types and contents of the sewing data that can be input from the

FIG. 11 is a data table showing data items that can be input from the operation panel, and FIG. 12 is a diagram for explaining which part of the buttonhole sewing each data item of FIG. 11 represents. Show. In FIG. 12, the data item name and the data number are described in each part of the buttonhole stitching u0.

[0054]

The data items that can be input from the

That is, the

[0055]

Further,

That is, in

[0056]

Furthermore, conventionally, since the operation of raising the thread trimmer and the presser foot was linked, the presser foot had to be raised every time one over stitching was finished. Further, since the cloth feed and the thread release are related, the cloth feed means (Y feed drive means) has to be mechanically set to the origin position at the start of sewing.

However, since there is no such relationship in the present invention, a plurality of stitches can be formed continuously at one time (continuous sewing), and the sewing position for the presser foot can be set freely.

For example, if you use a very long presser foot that can cover an area that spans two adjacent button holes, after one buttonhole over stitching, the buttonhole will remain in the next overlock position without removing the presser foot. Overlock sewing can be performed.

[0057]

That is, in

The “sewing interval” is for setting a distance W between the origins of adjacent stitches when forming a plurality of buttonhole stitches as shown in FIG. Can be set at intervals.

Data No. 23 “sewing position” is based on the mechanical origin position of the Y feed driving means 13, and the origin position of the first stitch formed (the position serving as the origin of the “sewing start position”), that is, FIG. In (a), “01” is set, and in FIG. 14 (b), “02” is set. This value can be set at 1 mm intervals in the range of “0 to 100” mm. With this setting, it is set at which position within the frame of the presser foot 15 'the sewing is performed.

[0058]

Data No. Since the sewing position in the presser foot can be freely set by 23 “sewing position”, it is convenient when sewing in the vicinity of the step portion of the fabric. Conventionally, if a long presser foot 15 'is used, the stitch formation position and the cloth feed position are fixed, so that the buttonhole stitching B4 near the step S1 of the fabric S as shown in FIG. In this case, the presser foot 15 'needs to be replaced with a shorter one.

However, if the sewing position within the frame of the

[0059]

In addition, since the upper

Further, in the

[0060]

Of the pattern numbers in FIG. “60” and “61” are “different pattern continuous stitching” patterns in which different patterns are continuously sewn. For example, when the pattern “60” is selected on the

In FIG. 17, for example, “1” in

[0061]

18 to 21 show flowcharts of respective processes performed under the control of the

FIG. 18 shows a general flow of buttonhole sewing.

The flow in FIG. 18 starts when the power of the

[0062]

FIG. 19 shows a flow of the sewing process in step S7. First, in step J1, data No. 1 in FIG. As the first of the 17 “number of stitches”, “M = 1” is counted. Next, in step J2, the data No. The cloth is fed in the Y direction by the Y

The process proceeds to step J4, where the

Next, in Step J5, the M value in Step J1 is the data No. It is determined whether or not the “sewing number” is 17. If it is the number of stitches, the process proceeds to step J8.

The presser

On the other hand, if it is determined in step J5 that M has not reached the sewing number, “M = M + 1” is counted in step J6. Next, in step J7, the data No. After the cloth is fed by the “sewing interval” set in 18 and the cloth is fed in the Y direction to the “sewing start position” in step J9, the process returns to step J4 to perform the next sewing.

[0063]

FIG. 20 shows a flow of an upper thread / lower thread releasing (holding release) process at the start of sewing. This process is started by inputting an interrupt signal from the needle

Next, in step J12, the current rotational speed is acquired from the

In step J14, as in step J13, the number of stitches (determined in the table t1 in FIG. 16 from the number of stitches of “lower thread holding release timing” set in data No. 22 in FIG. Subtract the number of stitches) to find the number of stitches at which the lower thread should be released.

[0064]

Next, in step J15, it is determined whether or not the number of stitches currently sewn is equal to or greater than the number of stitches obtained in step J13. If it is determined that the number of stitches is equal to or greater than the number of stitches, the process proceeds to step J16. 70 (solenoid 76) is driven to release the holding of the upper thread, and the process proceeds to Step J17.

If it is determined in step J15 that the number of stitches obtained in step J13 has not been reached, the process proceeds to step J17. In Step J17, it is determined whether or not the number of stitches currently sewn is equal to or greater than the number of stitches obtained in Step J14. If it is determined that the number of stitches is equal to or greater than the number of stitches, the process proceeds to Step J18, where the lower thread cutting device 50 ( The solenoid 66) is driven to release the holding of the lower thread, and this process is finished. If it is determined in step J17 that the number of stitches obtained in step J14 has not been reached, this processing is terminated.

[0065]

FIG. 21 shows a flow of different pattern continuous stitching processing set as shown in the table t2 of FIG. This process starts when the

Next, the process proceeds to step J23, and the Nth pattern sewing is performed in this case. In step J24, 1 is added to N, and it is counted as a new N, and the process proceeds to step J25. In Step J25, it is determined whether or not the “N” th process counted in Step J24 is set in the table t2, and if it is set, the process returns to Step J21 and sewing is performed according to the pattern of the Nth process. If it is determined in step J25 that the “N” -th process has not been set, this process ends.

[0066]

According to the above

Therefore, the sewing start position (data No. 19 in FIG. 11) and the sewing end position (data No. 20) are set via the

Therefore, there is no wasteful stitching as in the prior art, the appearance is improved, the sewing quality is improved, and the cycle time can be shortened.

Further, by making the

As described above, according to the

[0067]

In addition, by configuring the upper thread and lower thread to be released by separate actuators, the upper thread holding release timing (data No. 21) for each of the upper thread and lower thread is controlled via the

In addition, based on the table t1 shown in FIG. 16, the higher the rotational speed at the start of sewing, the faster the thread is released, so that the actual sewing situation is taken into consideration and the sewing is further improved.

[0068]

In addition, data No. 23 By setting the “sewing position”, the stitch formation position for the presser foot 15 (15 ′) can be set. Therefore, the sewing position for the presser foot depends on the size of the presser foot and the state of the fabric (sewing material). Therefore, even if it is necessary to replace the presser foot in the prior art, an appropriate sewing state can be prepared only by changing the sewing position, and workability is improved.

[0069]

In addition, continuous sewing is possible. By setting a value of “2” or more in 17, it is possible to continuously form a plurality of buttonhole stitches without raising the presser foot using a large presser foot such as the

In particular, according to the different pattern continuous sewing set in the table t2 (FIG. 17), the buttonhole stitches of different patterns can be formed continuously, so that various designs can be supported.

[0070]

In the first embodiment, by operating the

That is, various operations in the upper thread cutting device and the lower thread cutting device, that is, all of thread trimming, movement after thread trimming, and yarn holding release may be driven by a solenoid. A configuration that performs the above operation may be adopted.

In the case of different-pattern continuous sewing, a sewing pattern different from the buttonhole sewing, for example, a sewing pattern such as an embroidery pattern may be continuously sewn.

[0071]

<Second Embodiment>

22 to 25 show a second embodiment of the present invention. The sewing machine of the second embodiment is substantially the same as the

The actuator of the upper thread cutting device / lower thread cutting device in the present invention is not limited to the solenoid, and any actuator can be used as long as it can be electrically controlled. A motor may be used like the

[0072]

As shown in FIGS. 22 and 23, the upper

The upper thread trimming

A

A

A

[0073]

Further, one end of a

On the other hand, a

[0074]

Further, the

When the

Incidentally, a

[0075]

The

An upper

[0076]

A

The

[0077]

The front and

[0078]

Although not shown in FIG. 22, to be precise, each of the

The upper

[0079]

Next, the lower

[0080]

The drive means 233 includes a

The

The second

[0081]

The second

The first L-shaped

The second L-shaped

[0082]

Each of the

The lower

[0083]

Next, operations of the upper

1. The

2. The

3. The right surface of the

4). The cam surface 110 a of the

[0084]

The lower

1. The

2. The

[0085]

When the

On the other hand, the

As a result, the

The

[0086]

After the cutting, the

Thereafter, the

[0087]

When the

[0088]

Further, when the

[0089]

As the first L-shaped

After the lower thread is cut, the second

[0090]

Thereafter, the

[0091]

Next, when the start switch is operated by the operator, the sewing machine starts sewing in the next cycle. At the start of sewing, the

During this rotation, since the distance between the

[0092]

After releasing the upper thread, the

At the same time, the

[0093]

When the upper

When the upper

[0094]

Next, when the

On the other hand, the front and

[0095]

Furthermore, although the

On the other hand, the

[0096]

Next, when the control device reversely rotates the

During this rotation, since the distance between the

On the other hand, the distance between the rotation center of the second

Furthermore, when the second

[0097]

Next, when the

[0098]

According to the second embodiment described above, the upper

[0099]

【The invention's effect】

According to the present invention, the buttonhole sewing data and the sewing position are input via the input means, and the buttonhole sewing can be formed at an arbitrary sewing position under the control of the control means. .

As described above, since the sewing position with respect to the presser foot can be changed, an appropriate sewing state can be adjusted according to the actual situation depending on the size of the presser foot, the state of the fabric (sewing material), and the like. For example, it is useful when there is a step or cut in the fabric beside the buttonhole stitch, and it is desired to press the fabric with the presser foot while avoiding them.

As described above, according to the present invention, it is possible to sufficiently cope with various sewing methods.

[Brief description of the drawings]

FIG. 1 is a perspective view showing an external appearance of a buttonhole sewing machine as an example of the present invention.

2 is a perspective view mainly showing a cloth feed mechanism and a needle raising / lowering mechanism of the buttonhole sewing machine shown in FIG. 1; FIG.

3 is a perspective view mainly showing a needle raising / lowering mechanism and a needle swinging mechanism of the buttonhole sewing machine shown in FIG. 1; FIG.

FIG. 4 is a plan view showing an upper thread cutting device.

FIG. 5 is an exploded perspective view of an upper thread cutting device and a lower thread cutting device.

FIG. 6 is a side view showing an upper thread cutting device.

FIG. 7 is a schematic view for explaining operations of an upper thread cutting device and a lower thread cutting device.

FIG. 8 is a bottom view showing the lower thread cutting device.

9 is a block diagram showing a control circuit of the buttonhole stitching machine of FIG. 1. FIG.

FIG. 10 is a front view of an operation panel.

FIG. 11 is a data table showing parameters that can be input from the operation panel.

12 is a diagram for explaining the correspondence between each data item in FIG. 11 and buttonhole over stitching.

FIG. 13 is a diagram for explaining that the sewing start position and the sewing end position are set to different positions.

14A and 14B are diagrams showing a case where a large presser foot is used, in which FIG. 14A shows a state in which two pieces are sewn continuously, and FIG. 14B shows a state in which sewing is performed at an arbitrary set position with respect to the presser foot. .

FIG. 15 is a perspective view for explaining the merit of sewing at an arbitrary set position with respect to the presser foot.

FIG. 16 is a diagram illustrating a table for correcting the timing for releasing the holding of the upper thread and the lower thread according to the number of rotations.

FIG. 17 is a diagram showing a data table for continuous sewing of different patterns.

FIG. 18 is a diagram showing a general flow of buttonhole stitching.

FIG. 19 is a flowchart of the sewing process in FIG.

FIG. 20 is a flowchart showing an upper thread / lower thread holding release process at the start of sewing.

FIG. 21 is a flowchart showing different pattern continuous sewing processing;

FIG. 22 is a plan view showing an upper thread cutting device in a buttonhole overlock sewing machine according to a second embodiment;

23 is an exploded perspective view of the upper thread cutting device shown in FIG. 22. FIG.

FIG. 24 is a bottom view showing a lower thread cutting device in a buttonhole sewing machine according to a second embodiment;

25 is an exploded perspective view showing the lower thread cutting device in FIG. 24. FIG.

[Explanation of symbols]

1 Buttonhole sewing machine

5 Sewing machine motor

6 Upper shaft (spindle)

9 Sewing needle

12 Kettle

13 Y feed drive means

15, 15 'Presser foot

50, 230 Lower thread cutting device (lower thread cutting means)

52 Lower thread trimmer scissors

66 Solenoid (actuator)

70, 200 Upper thread cutting device (upper thread cutting means)

76 Solenoid (actuator)

80 Upper thread trimming scissors

100 Operation panel

110 Control circuit

111 CPU (control means)

112 ROM

113 RAM (storage means)

122 Needle up position sensor

123 TG generator (detection means)

Claims (1)

被縫製物の下方にあって下糸を供給する釜と、

被縫製物を押える布押え手段と、

ボタン穴の周囲にかがり縫目を形成するように、Y送り駆動手段及び針振り機構によりミシン針と布押え手段とを相対的に移動させる移動手段と、

平行部とかん止め部を有するボタン穴かがり縫目を縫い始め位置から縫い始め、前記移動手段で移動しながら縫い終わり位置で縫いを終了するボタン穴かがり縫いデータと、ボタン穴かがり原点位置としての縫いの縫い位置とを入力する入力手段と、

入力手段から入力されたボタン穴かがり縫いデータと縫い位置を記憶する記憶手段と、

記憶手段に記憶されたボタン穴かがり縫いデータと縫い位置を読み出して、ボタン穴かがり縫いを形成する場合に、移動手段によりミシン針と布押え手段とを相対移動させ、原点位置を前記読み出された縫い位置に移動してから、前記縫い始め位置に移動してボタン穴かがり縫いを行う制御手段とを備えることを特徴とするボタン穴かがり縫いミシン。A sewing needle that passes through the upper thread and moves up and down with respect to the workpiece by rotation of the main shaft;

A hook that is under the sewing product and supplies bobbin thread,

Cloth presser means for pressing the workpiece,

A moving means for relatively moving the sewing needle and the presser means by the Y feed driving means and the needle swinging mechanism so as to form a stitched seam around the button hole;

The buttonhole sewing data that starts sewing from the sewing start position of the buttonhole sewing stitch that has the parallel part and the gripping part, moves to the sewing end position while moving by the moving means, and the buttonhole sewing origin position input means for inputting the sewing position of the sewing,

Storage means for storing buttonhole sewing data and a sewing position input from the input means;

When the buttonhole sewing data and sewing position stored in the storage means are read out to form buttonhole sewing, the sewing needle and the presser foot are moved relative to each other by the moving means, and the origin position is read out. And a control means for performing buttonhole sewing by moving to the sewing start position after moving to the sewing position.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002077395A JP4108997B2 (en) | 2002-03-20 | 2002-03-20 | Buttonhole sewing machine |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2002077395A JP4108997B2 (en) | 2002-03-20 | 2002-03-20 | Buttonhole sewing machine |

Related Parent Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001048891 Division | 2001-02-23 | 2001-02-23 |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2002282568A JP2002282568A (en) | 2002-10-02 |

| JP2002282568A5 JP2002282568A5 (en) | 2005-08-11 |

| JP4108997B2 true JP4108997B2 (en) | 2008-06-25 |

Family

ID=19193294

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2002077395A Expired - Lifetime JP4108997B2 (en) | 2002-03-20 | 2002-03-20 | Buttonhole sewing machine |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4108997B2 (en) |

Families Citing this family (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4744072B2 (en) * | 2003-10-31 | 2011-08-10 | Juki株式会社 | sewing machine |

| CN109505076B (en) * | 2018-12-21 | 2024-04-09 | 中山百川汇盈精密实业有限公司 | Automatic thread wrapping head sewing machine |

-

2002

- 2002-03-20 JP JP2002077395A patent/JP4108997B2/en not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2002282568A (en) | 2002-10-02 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2734769B2 (en) | Holing machine | |

| JP2007125361A (en) | Control device of sewing machine | |

| JP4416983B2 (en) | Buttonhole sewing machine | |

| JP4530526B2 (en) | Thread trimmer | |

| JP2000300874A (en) | Buttonhole sewing machine | |

| JP4108997B2 (en) | Buttonhole sewing machine | |

| TWI454602B (en) | Sewing machine | |

| JP3940588B2 (en) | Bobbin thread cutting machine | |

| KR100843364B1 (en) | A sewing machine for overlocking botton holes | |

| JP2003093773A (en) | Buttonhole sewing machine | |

| JPS62101285A (en) | Sewing machine | |

| JP4219651B2 (en) | Sewing thread holding device | |

| JP4920840B2 (en) | Buttonhole sewing machine | |

| JP4404974B2 (en) | Sewing thread tension control device | |

| JP4316069B2 (en) | Perforated sewing machine | |

| JP4660295B2 (en) | Sewing machine with buttons | |

| JP2734770B2 (en) | Holing machine | |

| JP2006020757A (en) | Embroidery sewing machine | |

| JP2005137694A (en) | Sewing machine | |

| JP4522540B2 (en) | Drilling machine control device | |

| JPS6237561Y2 (en) | ||

| JP2000024353A (en) | Sewing machine | |

| JP2001224875A (en) | Button floating device for button sewing machine | |

| JPS6014451Y2 (en) | Cam selection device in sewing machine | |

| JP3114626B2 (en) | Thread cutter |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050119 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20050119 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20070522 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20070718 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20071116 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20080115 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20080306 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20080403 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110411 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 Ref document number: 4108997 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130411 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140411 Year of fee payment: 6 |

|

| EXPY | Cancellation because of completion of term |