JP3849876B2 - Semiconductor laser device and manufacturing method thereof - Google Patents

Semiconductor laser device and manufacturing method thereof Download PDFInfo

- Publication number

- JP3849876B2 JP3849876B2 JP2004303592A JP2004303592A JP3849876B2 JP 3849876 B2 JP3849876 B2 JP 3849876B2 JP 2004303592 A JP2004303592 A JP 2004303592A JP 2004303592 A JP2004303592 A JP 2004303592A JP 3849876 B2 JP3849876 B2 JP 3849876B2

- Authority

- JP

- Japan

- Prior art keywords

- layer

- waveguide region

- waveguide

- ridge

- stripe

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Semiconductor Lasers (AREA)

Description

本発明は、ストライプ状のリッジ(凸部)が設けられた半導体レーザ素子に関する。また、本発明の半導体レーザ素子は、特にGaN、AlN、もしくはInN、又はこれらの混晶であるIII−V族窒化物半導体(InbAldGa1−b−dN、0≦b、0≦d、b+d<1)を用いた素子に関する。 The present invention relates to a semiconductor laser device provided with a striped ridge (convex portion). In addition, the semiconductor laser device of the present invention has a group III-V nitride semiconductor (InbAldGa1-b-dN, 0 ≦ b, 0 ≦ d, b + d <1) that is GaN, AlN, InN, or a mixed crystal thereof. ).

今日、窒化物半導体を用いた半導体レーザ素子は、DVDなど、大容量・高密度の情報記録・再生が可能な光ディスクシステムへの利用に対する要求が高まりを見せている。このため、窒化物半導体を用いた半導体レーザ素子は、研究が盛んになされている。また、窒化物半導体を用いた半導体レーザ素子は、紫外域から赤色に至るまで、幅広い可視光の波長域での発振が可能と考えられ、その応用範囲は、前記光ディスクシステムの光源にとどまらず、レーザプリンタ、光ネットワークなどの光源など、多岐にわたるものと期待されている。 Today, semiconductor laser devices using nitride semiconductors are increasingly demanded for use in optical disc systems capable of recording and reproducing information with a large capacity and high density, such as DVDs. For this reason, research on semiconductor laser elements using nitride semiconductors has been actively conducted. In addition, it is considered that a semiconductor laser element using a nitride semiconductor can oscillate in a wide wavelength range of visible light from ultraviolet to red, and its application range is not limited to the light source of the optical disk system, It is expected to be a wide variety of light sources such as laser printers and optical networks.

特に、レーザ素子構造に関しては、様々な研究がなされ、横モードの好適な制御を可能にする構造についても、種々の提案が成されている。その中でも、特に有望視されている構造として、リッジ導波路構造があり、世界に先駆けて出荷が開始された窒化物半導体レーザ素子でも、採用されている。 In particular, various studies have been made on the laser element structure, and various proposals have been made on structures that allow suitable control of the transverse mode. Among them, a particularly promising structure is a ridge waveguide structure, which is also used in nitride semiconductor laser devices that have been shipped for the first time in the world.

半導体レーザ素子の構造として、リッジ導波路構造は、構造が単純であることから、容易にレーザ発振が可能な反面、大量生産時において、特性のばらつきが発生しやすい。これは、リッジ導波路構造では、メサストライプの寸法ばらつきに依存して特性が変化するが、メサストライプの形状のばらつきはエッチング精度に依存することから、そのエッチング精度以下には形状ばらつきを抑えることができないからである。また、活性層のエッチングによる損傷、活性層表面がエッチング雰囲気にさらされることによる損傷が大きな半導体材料を用いた半導体レーザ素子では、活性層よりも深くエッチングしてリッジを形成することにより完全屈折率導波型の半導体レーザ素子を構成しようとすると、活性層及び活性層表面のエッチングによる損傷のためにレーザ特性が悪化する。、従って、係る半導体レーザ素子では、活性層に達しない深さでストライプを設けた実効屈折率型の導波路構造としなければならない。しかし、実効屈折率型の導波路構造では、上述したストライプ形状のばらつきによる素子特性変化が顕著なものとなり、量産時において、素子特性のばらつきが大きなものとなる。 As the structure of the semiconductor laser element, the ridge waveguide structure has a simple structure, so that laser oscillation can be easily performed. However, variations in characteristics are likely to occur during mass production. This is because the characteristics of the ridge waveguide structure change depending on the mesa stripe size variation, but the mesa stripe shape variation depends on the etching accuracy. It is because it is not possible. In a semiconductor laser device using a semiconductor material that is damaged due to etching of the active layer, or the active layer surface is exposed to the etching atmosphere, a complete refractive index is obtained by etching deeper than the active layer to form a ridge. If an attempt is made to construct a waveguide type semiconductor laser device, the laser characteristics deteriorate due to damage caused by etching of the active layer and the surface of the active layer. Therefore, in such a semiconductor laser device, an effective refractive index type waveguide structure in which stripes are provided at a depth that does not reach the active layer must be used. However, in the effective refractive index type waveguide structure, the change in the element characteristics due to the variation in the stripe shape described above becomes remarkable, and the variation in the element characteristics becomes large during mass production.

窒化物半導体を用いたレーザ素子において、上述した分野への応用の実現に向けての次なる課題としては、大量生産で安定した品質の素子を提供することが必須項目となる。 In a laser element using a nitride semiconductor, as a next problem for realizing application in the above-described field, it is an essential item to provide an element of stable quality by mass production.

しかしながら、現在知られているレーザ素子構造では、リッジ導波路の形成がその足かせとなっている。なぜなら、通常、リッジ導波路の形成には、素子構造となる窒化物半導体を成長させた後、上層からエッチングにより、その窒化物半導体の一部を除去して、導波路を構成するためのリッジ(凸部)を形成することになるが、この時のエッチング精度が、上述したように、得られるレーザ素子の素子特性に大きく影響を及ぼすからである。すなわち、リッジ導波路を形成する凸部の形状、特にその高さ及び幅でもって、横モードが制御され、得られるレーザ光のF.F.P.(ファー・フィールド・パターン)が決定されることから、エッチングによりリッジ導波路を形成する際の、その深さの制御誤差が、直接的に素子特性のばらつきを生み出す大きな要因となるからである。 However, in the currently known laser device structure, the formation of a ridge waveguide is a hindrance. This is because, usually, a ridge waveguide is formed by growing a nitride semiconductor to be an element structure and then removing a part of the nitride semiconductor by etching from the upper layer to form a waveguide. This is because the etching accuracy at this time greatly affects the element characteristics of the obtained laser element as described above. That is, the transverse mode is controlled by the shape of the convex portion forming the ridge waveguide, particularly its height and width, and the F.D. F. P. This is because the (far field pattern) is determined, and thus, when the ridge waveguide is formed by etching, the control error of the depth is a major factor that directly causes variations in device characteristics.

また、従来、窒化物半導体のエッチング方法として、RIE(反応性イオンエッチング)などのドライエッチングを用いることが知られているが、これらのエッチング方法では、素子特性のばらつきを根本的に解決できるほどの精度で、エッチング深さを制御することが困難であった。 Conventionally, dry etching such as RIE (reactive ion etching) is known as a nitride semiconductor etching method. However, these etching methods can fundamentally solve variations in device characteristics. It was difficult to control the etching depth with this accuracy.

さらにまた、近年の素子設計において、超格子構造など、数原子層単位で制御された層が、素子構造中に多数設けられて構成されていることも、前記エッチング精度による素子特性ばらつきの原因となっている。すなわち、素子構造を構成する各層の形成において、それぞれの膜厚は、極めて高い精度で制御されて形成されており、それよりも数桁の精度で劣るエッチング方法を用いて、リッジ等を形成することは、高度に設計された素子構造を実現することが困難となり、素子特性向上のネックとなる。 Furthermore, in recent element designs, a large number of layers controlled in units of several atomic layers such as a superlattice structure are provided in the element structure, which is a cause of variations in element characteristics due to the etching accuracy. It has become. That is, in the formation of each layer constituting the element structure, the thickness of each layer is controlled with extremely high accuracy, and a ridge or the like is formed using an etching method inferior to several orders of magnitude. This makes it difficult to realize a highly designed element structure, and becomes a bottleneck for improving element characteristics.

例えば、窒化物半導体を用いたレーザ素子において、活性層をエッチングすることなく活性層の上に、リッジ導波路を設ける屈折率導波型の構造により、高出力タイプの窒化物半導体レーザ素子を実現するために、エッチングの深さ方向の精度は、リッジ直下の活性層部とその他の活性層部との実効屈折率差を100分の1の精度で制御する必要がある。その精度を実現するためにには、活性層直上の層において、例えばそれをp型クラッド層とすると、p型クラッド層がほんの一部だけ残るまで、0.01μm以下の精度で深さ制御されたエッチングでもって、リッジを形成しなければならない。また、リッジ導波路の幅に関しては、それよりも低い精度ではあるが、0.1μmの精度でエッチングを制御することが必要である。 For example, in a laser device using a nitride semiconductor, a high power type nitride semiconductor laser device is realized by a refractive index waveguide structure in which a ridge waveguide is provided on the active layer without etching the active layer. Therefore, the accuracy in the etching depth direction needs to be controlled with an accuracy of 1/100 of the effective refractive index difference between the active layer portion directly under the ridge and the other active layer portions. In order to realize the accuracy, in the layer immediately above the active layer, for example, if it is a p-type cladding layer, the depth is controlled with an accuracy of 0.01 μm or less until only a part of the p-type cladding layer remains. The ridge must be formed by etching. Further, with respect to the width of the ridge waveguide, it is necessary to control the etching with an accuracy of 0.1 μm although the accuracy is lower than that.

また、窒化物半導体のエッチング方法として、RIEを用いると、エッチング露出面、及び露出された層が、損傷を受ける傾向にあり、素子特性、素子信頼性の低下を招くものとなる。エッチング方法には、ドライエッチングの他に、ウェットエッチングを用いる方法があるが、窒化物半導体に使用できるウェットエッチング液は、未だ開発されていない。 Further, when RIE is used as a method for etching a nitride semiconductor, the etched exposed surface and the exposed layer tend to be damaged, leading to deterioration of device characteristics and device reliability. As an etching method, there is a method using wet etching in addition to dry etching, but a wet etching solution that can be used for a nitride semiconductor has not been developed yet.

以上のように、窒化物半導体を用いたレーザ素子の高機能化、及び特性のばらつきの少ない大量生産の実現には、エッチング工程におけるリッジ導波路形成時の精度が大きく影響するものであり、精度に優れたリッジ導波路の形成は、極めて重要な課題となっている。 As described above, the high accuracy of laser elements using nitride semiconductors and the realization of mass production with little variation in characteristics are greatly affected by the accuracy of the ridge waveguide formation in the etching process. The formation of an excellent ridge waveguide is an extremely important issue.

本発明者は、前記事情に鑑み、ストライプ形状の半導体レーザ素子であっても、その発振・導波に優れた共振器を有する半導体レーザ素子でありながら、安定した横モード制御、F.F.P.に優れたレーザ光を得ることができ、且つ量産時においても、素子ばらつきの少ないレーザ素子若しくは端面発光素子、及びその製造方法を発明するに至ったものである。 In view of the above circumstances, the inventor of the present invention has realized a stable transverse mode control, even if a semiconductor laser element having a stripe shape is a semiconductor laser element having a resonator excellent in oscillation and waveguide, F. P. Thus, the present inventors have invented a laser element or an end surface light emitting element that can obtain a laser beam excellent in quality and has little element variation even during mass production, and a manufacturing method thereof.

すなわち本発明の半導体レーザ素子は、下記の構成により本発明の目的を達成することができる。 That is, the semiconductor laser device of the present invention can achieve the object of the present invention with the following configuration.

本発明に係る第1の半導体レーザ素子は、第1の導電型の半導体層と、活性層と、前記第1の導電型とは異なる第2の導電型の半導体層とが順に積層された積層構造体を備え、前記活性層及びその近傍において幅方向に光の広がりを制限してその幅方向と直交する方向に光を導波させる導波路領域が形成されてなる半導体レーザ素子において、

前記導波路領域は、第1の導波路領域と第2の導波路領域とを有してなり、

前記第1の導波路領域は、前記活性層の幅を制限することによりその活性層とその両側の領域との間の屈折率差によってその制限された活性層内に光を閉じ込めるようにした領域であり、

前記第2の導波路領域は、前記活性層において実効的に屈折率差を設けることにより光を閉じ込めるようにした領域であることを特徴とする。

A first semiconductor laser element according to the present invention includes a first conductive type semiconductor layer, an active layer, and a second conductive type semiconductor layer different from the first conductive type, which are sequentially stacked. In a semiconductor laser device comprising a structure, wherein a waveguide region that guides light in a direction orthogonal to the width direction by limiting the spread of light in the width direction in the active layer and the vicinity thereof is formed.

The waveguide region has a first waveguide region and a second waveguide region,

The first waveguide region is a region in which light is confined in the limited active layer due to a difference in refractive index between the active layer and a region on both sides thereof by limiting the width of the active layer. And

The second waveguide region is a region in which light is confined by effectively providing a refractive index difference in the active layer.

このように、構成された本発明に係る第1の半導体レーザ素子において、前記導波路領域が、第1の導波路領域を備え、その第1の導波路領域では活性層とその両側の領域との間に実際に屈折率差を設けてその活性層内に光を閉じ込めるようにしているので、この第1の導波路領域においてより確実に横モードの発生を抑制することができ、かつビーム制御を確実に行うことができ、F.F.P.に優れたレーザ光を得ることができる。 Thus, in the first semiconductor laser device according to the present invention configured as described above, the waveguide region includes a first waveguide region, and in the first waveguide region, an active layer, regions on both sides thereof, and Since a refractive index difference is actually provided between the active layers so that light is confined in the active layer, generation of a transverse mode can be more reliably suppressed in the first waveguide region, and beam control can be performed. Can be performed reliably. F. P. Excellent laser light can be obtained.

また、前記第1の半導体レーザ素子においては、前記活性層において実効的に屈折率が高い領域を形成することにより構成した第2の導波路領域を備えているので、第2の導波路領域においては導波路として機能する活性層を直接外部に露出させることなく導波路を構成できるので、素子の寿命を向上させることができ、かつ信頼性を向上させることができる。以上のように、本発明に係る第1の半導体レーザ素子は、第1の導波路領域と第2の導波路領域のそれぞれの特徴を併せ持ったレーザ素子とできる。 Further, since the first semiconductor laser element includes a second waveguide region configured by forming a region having an effective refractive index in the active layer, the second waveguide region Since the waveguide can be formed without directly exposing the active layer functioning as the waveguide to the outside, the lifetime of the element can be improved and the reliability can be improved. As described above, the first semiconductor laser element according to the present invention can be a laser element having both the characteristics of the first waveguide region and the second waveguide region.

また、本発明に係る第1の半導体レーザ素子では、前記第1の導波路領域における活性層を、前記活性層を含む第1のリッジを形成することにより該活性層の幅を制限することにより構成し、前記実効的に屈折率が高い領域を、前記第2の導電型層に第2のリッジを形成することにより構成することができる。 In the first semiconductor laser device according to the present invention, the active layer in the first waveguide region is formed by forming a first ridge including the active layer, thereby limiting the width of the active layer. The region having an effectively high refractive index can be formed by forming a second ridge in the second conductivity type layer.

また、本発明に係る第1の半導体レーザ素子では、前記第1のリッジを、その第1のリッジの両側を前記第1の導電型層が露出するまでエッチングすることにより形成し、前記第2のリッジを、その第2のリッジの両側において前記活性層の上に前記第2の導電型層を残すようにエッチングすることにより形成することができる。 In the first semiconductor laser device according to the present invention, the first ridge is formed by etching both sides of the first ridge until the first conductivity type layer is exposed, and the second ridge is formed. Can be formed by etching so as to leave the second conductivity type layer on the active layer on both sides of the second ridge.

また、本発明に係る第1の半導体レーザ素子では、前記第2のリッジの両側における、前記活性層上に位置する前記第2の導電型層の膜厚が、0.1μm以下であることが好ましく、これにより横モードの制御をより確実にできる。 In the first semiconductor laser device according to the present invention, the film thickness of the second conductivity type layer located on the active layer on both sides of the second ridge is 0.1 μm or less. Preferably, this enables more reliable control of the transverse mode.

さらに、本発明に係る第1の半導体レーザ素子では、前記第2のリッジは前記第1のリッジより長いことが好ましく、これによりより信頼性を向上させることができる。 Furthermore, in the first semiconductor laser device according to the present invention, it is preferable that the second ridge is longer than the first ridge, whereby the reliability can be further improved.

またさらに、本発明に係る第1の半導体レーザ素子では、前記第1の導波路領域はレーザ共振器の一方の共振端面を含むことが好ましく、これにより、よりF.F.P.に優れたレーザ光を得ることができる。 Still further, in the first semiconductor laser device according to the present invention, it is preferable that the first waveguide region includes one resonance end face of the laser resonator. F. P. Excellent laser light can be obtained.

また、本発明に係る第1の半導体レーザ素子では、前記一方の共振端面を出射面とすることが好ましく、これにより、さらにF.F.P.に優れたレーザ光を得ることができる。 In the first semiconductor laser device according to the present invention, it is preferable that the one resonance end face is an emission face. F. P. Excellent laser light can be obtained.

さらに、本発明に係る第1の半導体レーザ素子では、前記第1の導波路領域の長さは、1μm以上であることが好ましい。 Furthermore, in the first semiconductor laser element according to the present invention, the length of the first waveguide region is preferably 1 μm or more.

またさらに、本発明に係る第1の半導体レーザ素子では、前記第1の導電型の半導体層と、前記活性層と、前記第2の導電型の半導体層とをそれぞれ、窒化物半導体により形成することができる。 Still further, in the first semiconductor laser element according to the present invention, the first conductive type semiconductor layer, the active layer, and the second conductive type semiconductor layer are each formed of a nitride semiconductor. be able to.

また、前記半導体レーザ素子では、前記活性層は、Inを含む窒化物半導体層により構成でき、これにより比較的波長の短い可視光領域及び紫外領域のレーザ発振をさせることができる。 In the semiconductor laser device, the active layer can be composed of a nitride semiconductor layer containing In, thereby allowing laser oscillation in a visible light region and an ultraviolet region having a relatively short wavelength.

また、本発明に係る第1の半導体レーザ素子では、前記第1のリッジの両側面と前記第2のリッジの両側面とにそれぞれ絶縁膜を形成し、該絶縁膜はTi,V,Zr,Nb,Hf,Taの各酸化物及びSiN,BN,SiC,AlNよりなる群から選択された少なくとも1つにより構成することが好ましい。 In the first semiconductor laser device according to the present invention, insulating films are formed on both side surfaces of the first ridge and both side surfaces of the second ridge, and the insulating films are formed of Ti, V, Zr, Nb, Hf, Ta oxides and at least one selected from the group consisting of SiN, BN, SiC, AlN are preferable.

また、本発明に係る第2の半導体レーザ素子は、第1の導電型層と、活性層と、該第1の導電型層と異なる導電型の第2の導電型層と、が順に積層された積層構造体に、ストライプ状の導波路領域を有する半導体レーザ素子において、前記ストライプ状の導波路領域が、共振器方向において、完全屈折率によりストライプ状の導波路が設けられた第1の導波路領域C1と、実効屈折率によりストライプ状の導波路が設けられた第2の導波路領域と、を少なくとも有することを特徴とする。この構成により、本発明のレーザ素子は、素子信頼性に優れる第2の導波路領域C2と、横モードの制御性、ビーム特性に優れる第1の導波路領域C1とを有することで、その両方の特性を活かしたレーザ素子となり、煩雑で、複雑な素子設計の変更を伴わずとも、用途に応じた様々なレーザ素子を得ることができる。これは、実効屈折率型の導波路は、活性層の上にある第2の導電型層にストライプ状の凸部が設けられることで、活性層を成長時の状態にとどめておくことができ、素子駆動時において、導波路の劣化がなく、素子信頼性に優れる。また、活性層よりも深くエッチングすることで導波路領域の両側に屈折率差を設けた屈折率型の第1の導波路領域C1を導波路内に設けることで、容易に横モードの制御が可能であり、これをレーザ素子の導波路として有することで、導波路内の横モードの変更が容易に可能となる。なお、本明細書において、この第1の導波路領域を構成する導波路を、前記実効屈折率型導波路との混同を避けるために、完全屈折率型の導波路、または真屈折率型の導波路とする。 In the second semiconductor laser element according to the present invention, a first conductivity type layer, an active layer, and a second conductivity type layer having a conductivity type different from the first conductivity type layer are sequentially stacked. In the semiconductor laser device having a stripe-shaped waveguide region in the stacked structure, the stripe-shaped waveguide region is provided with a stripe-shaped waveguide having a perfect refractive index in the cavity direction. It has at least a waveguide region C 1 and a second waveguide region provided with a stripe-shaped waveguide by an effective refractive index. With this configuration, the laser element of the present invention has the second waveguide region C 2 excellent in device reliability, and the first waveguide region C 1 excellent in lateral mode controllability and beam characteristics. The laser element takes advantage of both characteristics, and various laser elements can be obtained depending on the application without complicated and complicated element design changes. This is because the effective refractive index type waveguide is provided with a stripe-shaped convex portion on the second conductive type layer above the active layer, so that the active layer can be kept in a growth state. When the element is driven, the waveguide is not deteriorated and the element reliability is excellent. Further, the transverse mode can be easily controlled by providing the first waveguide region C 1 of the refractive index type in which the refractive index difference is provided on both sides of the waveguide region by etching deeper than the active layer. By having this as the waveguide of the laser element, it is possible to easily change the transverse mode in the waveguide. In this specification, in order to avoid confusion between the waveguide constituting the first waveguide region and the effective refractive index type waveguide, a complete refractive index type waveguide or a true refractive index type waveguide is used. Let it be a waveguide.

また、本発明に係る第2の半導体レーザ素子では、前記第1の導波路領域C1の完全屈折率を、第1の導電型層、活性層及び第2の導電型層を含むように設けられたストライプ状の凸部により実現し、前記第2の導波路領域の実効屈折率を、第2の導電型層に設けられたストライプ状の凸部により実現することができる。この構成により、第1の導波路領域C1と第2の導波路領域C2とを、レーザ素子内に容易に設けることができるため、簡単な素子設計により多様な素子特性のレーザ素子となる。 In the second semiconductor laser device according to the present invention, the complete refractive index of the first waveguide region C 1 is provided so as to include the first conductivity type layer, the active layer, and the second conductivity type layer. The striped convex portion can be realized, and the effective refractive index of the second waveguide region can be realized by the striped convex portion provided in the second conductivity type layer. With this configuration, since the first waveguide region C 1 and the second waveguide region C 2 can be easily provided in the laser element, the laser element can have various element characteristics by a simple element design. .

また、本発明に係る第3の半導体レーザ素子は、第1の導電型層と、活性層と、該第1の導電型層と異なる導電型の第2の導電型層と、が順に積層された積層構造体に、ストライプ状の導波路領域を有する半導体レーザ素子において、

前記ストライプ状の導波路領域が、共振器方向において、前記第2の導電型層に、第2の導電型層の一部が除去されて、ストライプ状の凸部が設けられた第2の導波路領域と、前記第1の導電型層に、前記第1の導電型層、活性層、第2の導電型層の一部が除去されて、ストライプ状の凸部が設けられた第1の導波路領域C1と、を少なくとも有することを特徴とする。この構成により、活性層の一部を除去する領域(第1の導波路領域C1)と、除去されない領域(第2の導波路領域)とで、ストライプ状の導波路を構成することにより、除去により受ける活性層の損傷を導波路の一部にとどめることができ、素子信頼性が向上する。活性層の一部除去による損傷、素子信頼性低下、素子特性低下の大きな半導体材料においては、第1の導波路領域C1が一部であるため、その第1の導波路領域C1が占める割合を設計することで、所望の素子信頼性、素子特性のレーザ素子が得られる。また、第1の導波路領域C1、第2の導波路領域C2、の長さ(導波路を構成する割合)、位置を変更することにより、様々な素子特性のレーザ素子が得られ,特に所望のビーム特性のレーザ素子が容易に得られる。

In the third semiconductor laser device according to the present invention, a first conductivity type layer, an active layer, and a second conductivity type layer having a conductivity type different from the first conductivity type layer are sequentially stacked. In the semiconductor laser device having a striped waveguide region in the laminated structure,

In the resonator direction, the stripe-shaped waveguide region has a second conductive type layer in which a part of the second conductive type layer is removed and a stripe-shaped convex portion is provided in the second conductive type layer. The first conductive type layer, the first conductive type layer, the active layer, and the second conductive type layer are partially removed from the waveguide region and the first conductive type layer to provide a striped convex portion. And at least a waveguide region C 1 . With this configuration, a stripe-shaped waveguide is formed by a region where the part of the active layer is removed (first waveguide region C 1 ) and a region where the active layer is not removed (second waveguide region). Damage to the active layer caused by the removal can be limited to a part of the waveguide, and the device reliability is improved. Damage partial removal of the active layer, the element reduced reliability, in a large semiconductor material of the device property deterioration, since the first waveguide region C 1 is part, occupied by the first waveguide region C 1 Part By designing the ratio, a laser element having desired element reliability and element characteristics can be obtained. Further, by changing the length (ratio constituting the waveguide) and position of the first waveguide region C 1 and the second waveguide region C 2 , laser elements having various element characteristics can be obtained. In particular, a laser element having desired beam characteristics can be easily obtained.

また、前記第2及び第3の半導体レーザ素子では、前記積層構造体の一部が除去されて、ストライプ状の凸部からなるリッジ導波路を形成することにより、、前記第1の導波路領域C1と第2の導波路領域C2とが構成されるようにしてもよい。。この構成により、ストライプ状の凸部からなるリッジ導波路構造のレーザ素子において、、多様な特性のレーザ素子を得ることができる。

また、前記第2及び第3の半導体レーザ素子では、前記第2の導波路領域C2におけるストライプの長さを、前記第1の導波路領域C1よりも長くすることが好ましい。この構成により、第1の導波路領域C1を設けることによる素子劣化が大きな半導体材料、例えば活性層の一部が除去若しくは大気にさらされることにより損傷を受ける半導体材料では、素子信頼性に優れるレーザ素子となる。

In the second and third semiconductor laser elements, a part of the stacked structure is removed to form a ridge waveguide composed of stripe-shaped convex portions, whereby the first waveguide region C 1 and the second waveguide region C 2 may be configured. . With this configuration, laser elements having various characteristics can be obtained in a ridge waveguide structure laser element composed of stripe-shaped convex portions.

In the second and third semiconductor laser elements, it is preferable that the stripe length in the second waveguide region C2 is longer than that in the first waveguide region C1. With this configuration, a semiconductor material that is greatly deteriorated by providing the first waveguide region C 1 , for example, a semiconductor material that is damaged by removing a part of the active layer or being exposed to the atmosphere, has excellent element reliability. It becomes a laser element.

また、前記第2及び第3の半導体レーザ素子では、前記半導体レーザ素子の共振器面の内、少なくとも1つの共振器面が、前記第1の導波路領域C1の端部に形成されていることが好ましい。この構成により、横モードの制御性に優れる第1の導波路領域C1を共振器面の一方に設けることで、その他の位置に設けるよりも効果的な光の導波の制御が可能となり、多様な素子特性を有するレーザ素子を得ることができる。

また、前記第2及び第3の半導体レーザ素子では、前記第1の導波路領域C1の端部に形成された共振器面は、出射面であることが好ましい。この構成により、横モードの制御性に優れる第1の導波路領域C1を、レーザ光の出射面に設けることで、ビーム特性を直接的に制御することができ、所望のF.F.P.、レーザ光のアスペクト比を有するレーザ素子が得られる。

また、前記第2及び第3の半導体レーザ素子では、前記端部に共振器面を有する第1の導波路領域C1のストライプ長さが、少なくとも1μm以上であることが好ましい。この構成により、より確実なF.F.P.、レーザ光のアスペクト比の制御が実現され、それらの特性において素子ばらつきの少ないレーザ素子が得られる。

In the second and third semiconductor laser elements, at least one of the resonator surfaces of the semiconductor laser element is formed at an end of the first waveguide region C1. It is preferable. With this configuration, by providing the first waveguide region C 1 having excellent controllability in the transverse mode on one side of the resonator surface, it becomes possible to control the waveguide of light more effectively than at other positions. Laser elements having various element characteristics can be obtained.

In the second and third semiconductor laser elements, the resonator surface formed at the end of the first waveguide region C1 is preferably an emission surface. With this configuration, by providing the first waveguide region C 1 with excellent lateral mode controllability on the laser light emission surface, the beam characteristics can be directly controlled. F. P. A laser element having an aspect ratio of laser light can be obtained.

In the second and third semiconductor laser elements, the stripe length of the first waveguide region C 1 having a resonator surface at the end is preferably at least 1 μm. With this configuration, more reliable F.I. F. P. Control of the aspect ratio of the laser beam is realized, and a laser element with little element variation in these characteristics can be obtained.

また、前記第2及び第3の半導体レーザ素子では、前記第1の導電型層、活性層、第2の導電型層に、窒化物半導体を用いて構成することができる。この構成により、イオン注入、再成長層による埋め込み構造を形成することが困難な窒化物半導体を用いたレーザ素子において、様々な特性のレーザ素子を得ることができる。また、窒化物半導体は、活性層の一部をエッチングなどにより除去すると、素子寿命が大幅に低下することから、活性層の一部を除去する完全屈折率型の導波路からなるレーザ素子の実用化が困難であったが、導波路の一部が第1の導波路領域C1となることから、素子寿命の低下を抑えながら、横モードの制御性に優れるレーザ素子を得ることができる。 In the second and third semiconductor laser elements, the first conductive type layer, the active layer, and the second conductive type layer can be formed using a nitride semiconductor. With this configuration, laser elements having various characteristics can be obtained in a laser element using a nitride semiconductor in which it is difficult to form a buried structure by ion implantation and regrowth layers. Nitride semiconductors also have a practically useful laser element consisting of a complete refractive index waveguide that removes part of the active layer because the lifetime of the element is greatly reduced when part of the active layer is removed by etching or the like. However, since a part of the waveguide becomes the first waveguide region C 1 , it is possible to obtain a laser element with excellent lateral mode controllability while suppressing a reduction in element life.

また、前記第2及び第3の半導体レーザ素子では、前記活性層はInを含む窒化物半導体層を用いて構成することもできる。この構成により、紫外域から可視光域の波長を有するレーザ素子が得られる。 In the second and third semiconductor laser elements, the active layer can be formed using a nitride semiconductor layer containing In. With this configuration, a laser element having a wavelength from the ultraviolet region to the visible light region can be obtained.

また、前記第2及び第3の半導体レーザ素子では、前記第1の半導体層においてn型窒化物半導体を有し、前記第2の半導体層においてp型窒化物半導体を有していてもよい。 The second and third semiconductor laser elements may include an n-type nitride semiconductor in the first semiconductor layer and a p-type nitride semiconductor in the second semiconductor layer.

また、前記第2及び第3の半導体レーザ素子では、前記第2の導波路領域が、p型窒化物半導体を含むp型クラッド層を有し、第2の導波路領域のストライプ状の凸部が、該p型クラッド層の膜厚が0.1μmよりも薄く設けられていることが好ましい。この構成により、低い閾値電流で、横モード制御性に優れるレーザ素子が得られる。ここで、p型クラッド層の膜厚とは、膜厚方向において、凸部が設けられていない領域におけるp型クラッド層の露出された表面と、p型クラッド層の下に接する隣接層との界面との間の距離を指すものであり、活性層よりも上とは、活性層の上に接する隣接層との界面よりも上に位置するものである。すなわち、活性層とp型クラッド層が接して設けられている場合には、p型クラッド層が、0より大きく、0.1μm以下の膜厚で残る深さで、前記露出された表面・平面が形成される。また、後述の実施例1のように、ガイド層などを活性層、p型クラッド層との間に有している場合には、前記露出された表面・平面が、前記活性層とその上に隣接する層の界面よりも上で、且つp型クラッド層の膜厚が0.1μmとなる位置よりも下、若しくは活性層とp型クラッド層との間の層に設けられることである。 In the second and third semiconductor laser elements, the second waveguide region has a p-type cladding layer containing a p-type nitride semiconductor, and the stripe-shaped convex portion of the second waveguide region. However, it is preferable that the thickness of the p-type cladding layer is less than 0.1 μm. With this configuration, a laser element having a low threshold current and excellent lateral mode controllability can be obtained. Here, the film thickness of the p-type cladding layer refers to the exposed surface of the p-type cladding layer in the region where no protrusion is provided and the adjacent layer in contact with the p-type cladding layer in the film thickness direction. The distance between the active layer and the adjacent layer is located above the active layer. That is, when the active layer and the p-type cladding layer are provided in contact with each other, the exposed surface / planar surface has a depth that the p-type cladding layer remains with a film thickness of greater than 0 and equal to or less than 0.1 μm. Is formed. Further, as in Example 1 described later, when a guide layer or the like is provided between the active layer and the p-type cladding layer, the exposed surface / plane is disposed on the active layer and the active layer. It is provided above the interface between adjacent layers and below the position where the thickness of the p-type cladding layer is 0.1 μm, or between the active layer and the p-type cladding layer.

また、前記第2及び第3の半導体レーザ素子では、第1の導波路領域C1のストライプ状の凸部側面及び第2の導波路領域のストライプ状の凸部側面に窒化物半導体が露出されており、該ストライプ状の凸部側面に絶縁膜が設けられてなり、該絶縁膜が、Ti、V、Zr、Nb、Hf、Taよりなる群から選択される少なくとも一種の元素を含む酸化物、又は、SiN、BN、SiC、AlNよりなる群から選択される少なくとも一種、からなるようにしてもよい。この構成により、窒化物半導体を用いたレーザ素子において、ストライプ状の凸部に、良好な屈折率差を設けることができ、横モードの制御性に優れたストライプ状の導波路領域を有するレーザ素子が得られる。 In the second and third semiconductor laser elements, the nitride semiconductor is exposed on the stripe-shaped convex side surface of the first waveguide region C1 and the stripe-shaped convex side surface of the second waveguide region. And an oxide film comprising at least one element selected from the group consisting of Ti, V, Zr, Nb, Hf, and Ta. Or at least one selected from the group consisting of SiN, BN, SiC, and AlN. With this configuration, in a laser element using a nitride semiconductor, a laser element having a stripe-shaped waveguide region that can provide a favorable refractive index difference to the stripe-shaped convex portion and has excellent lateral mode controllability. Is obtained.

また、前記第2及び第3の半導体レーザ素子では、前記ストライプ状の凸部の幅は、1μm以上3μm以下であることが好ましい。この構成により、第1の導波路領域C1、第2の導波路領域C2において、横モードの制御性に優れたストライプ状の導波路領域を、導波層内に形成することができ、電流―光出力特性において、キンクの発生のない、レーザ素子となる。 In the second and third semiconductor laser elements, it is preferable that a width of the stripe-shaped convex portion is 1 μm or more and 3 μm or less. With this configuration, in the first waveguide region C 1 and the second waveguide region C 2 , a stripe-shaped waveguide region having excellent lateral mode controllability can be formed in the waveguide layer. In the current-light output characteristics, the laser element is free of kinks.

本発明の半導体レーザ素子の製造方法は、以下の構成により本発明の目的を達成することができる。 The semiconductor laser device manufacturing method of the present invention can achieve the object of the present invention with the following configuration.

本発明に係る半導体レーザ素子の製造方法は、窒化物半導体を用いて、第1の導電型層と、活性層と、第2の導電型層とを順に積層した積層構造体を形成する積層工程と、積層構造体を形成した後、ストライプ状の第1の保護膜を形成する工程と、前記第1の保護膜が形成されていない部分の積層構造体をエッチングして、第2の導電型層にストライプ状の凸部を形成する第1のエッチング工程と、該第1のエッチング工程で露出した表面の一部に、第1の保護膜を介して第3の保護膜を形成し、該第3の保護膜が形成されていない部分の積層構造体をエッチングして、第1の導電型層にストライプ状の凸部を形成する第2のエッチング工程と、第1の保護膜と異なる材料であって、絶縁性を有する第2の保護膜を、前記ストライプ状の凸部側面、及びエッチングにより露出した窒化物半導体平面に形成する工程と、第2の保護膜を形成した後、第1の保護膜を除去する工程と、を具備する事を特徴とする。 The manufacturing method of a semiconductor laser device according to the present invention includes a stacking step of forming a stacked structure in which a first conductive type layer, an active layer, and a second conductive type layer are stacked in order using a nitride semiconductor. And forming a stripe-shaped first protective film after forming the laminated structure, and etching the laminated structure in a portion where the first protective film is not formed, Forming a third protective film through a first protective film on a part of the surface exposed in the first etching process, the first etching process for forming a stripe-shaped convex portion on the layer, A second etching step of etching a portion of the laminated structure where the third protective film is not formed to form a stripe-shaped convex portion in the first conductive type layer; and a material different from the first protective film The second protective film having an insulating property is formed on the stripe-shaped convex portion. Surface, and a step of forming the nitride semiconductor plane exposed by etching, after forming the second protective film, characterized in that it comprises the step of removing the first protective film.

本発明のレーザ素子は、導波路として、共振器方向に、第1の導波路領域C1、第2の導波路領域C2とを有することで、素子信頼性、横モードの制御性に優れている。また、本発明によれば、簡単な設計変更で多様な素子特性のレーザ素子を提供できる。 The laser element of the present invention has a first waveguide region C 1 and a second waveguide region C 2 in the direction of the resonator as a waveguide, and thus has excellent device reliability and lateral mode controllability. ing. Further, according to the present invention, laser elements having various element characteristics can be provided by simple design changes.

また、従来、実用に耐える素子信頼性と、安定した横モードの発振等、優れた素子特性の両立は困難であったが、本発明のレーザ素子では、生産性及び信頼性に優れ、且つ素子特性に優れるレーザ素子を得ることが可能となる。加えて、第1の導波路領域C1を共振面の出射面側に一部設けることで、多様なスポット形状、アスペクト比のビームを取り出すことが可能になる。すなわち、本発明によれば、種々のビーム特性を実現でき、レーザ素子の応用範囲を拡大する上において、その効果は多大なものである。 Conventionally, it has been difficult to achieve both excellent device characteristics such as device reliability that can withstand practical use and stable transverse mode oscillation. However, the laser device of the present invention has excellent productivity and reliability, and the device It is possible to obtain a laser element having excellent characteristics. In addition, by providing a part of the first waveguide region C1 on the emission surface side of the resonance surface, it becomes possible to extract beams having various spot shapes and aspect ratios. That is, according to the present invention, various beam characteristics can be realized, and the effect is great in expanding the application range of the laser element.

従来、窒化物半導体を用いたレーザ素子において、結晶の再成長、プロトンなどのイオンの打ち込みが困難なため、ストライプのレーザ素子しか、製造歩留まり、生産性に耐えうるものとならず、また、Inを含む窒化物半導体を有する活性層が大気にさらされると、その損傷が大きく、素子寿命が大幅に低下する事から、実効屈折率型レーザ素子しか選択できなかった。しかし、本発明のレーザ素子では、第1の導波路領域C1、第2の導波路領域C2を有することで、素子信頼性を確保しながら、横モードの制御性、ビーム特性に優れるレーザ素子を得ることが可能となり、またその素子構造は、量産においても優れた歩留まりで製造可能となることから、窒化物半導体を用いたレーザ素子の応用、及び飛躍的な普及を可能なものとすることができる。加えて、高密度記録の光ディスクシステムの光源として、データ読込時(5mW)、データ書込時(30mW)の両方の光出力域において、横モードの移動がなく、また30mW駆動でも1000時間を超えるレーザ素子で、光源としてアスペクト比が1.0〜1.5の範囲と優れるレーザ素子を提供できる。 Conventionally, in a laser element using a nitride semiconductor, it is difficult to regrow crystals and implant ions such as protons. Therefore, only a stripe laser element can withstand manufacturing yield and productivity. When an active layer having a nitride semiconductor containing is exposed to the atmosphere, the damage is large and the lifetime of the element is greatly reduced. Therefore, only an effective refractive index type laser element can be selected. However, the laser device of the present invention has the first waveguide region C 1 and the second waveguide region C 2 , so that the laser has excellent lateral mode controllability and beam characteristics while ensuring device reliability. It is possible to obtain an element, and the element structure can be manufactured with an excellent yield even in mass production, so that it is possible to apply a laser element using a nitride semiconductor, and to dramatically spread it. be able to. In addition, as a light source for a high-density recording optical disk system, there is no movement in the transverse mode in both the optical output areas at the time of data reading (5 mW) and at the time of data writing (30 mW), and it exceeds 1000 hours even when driven at 30 mW. With a laser element, an excellent laser element having an aspect ratio in the range of 1.0 to 1.5 can be provided as a light source.

以下、図面を参照しながら本発明に係る実施の形態の半導体レーザ素子について説明する。 Hereinafter, semiconductor laser elements according to embodiments of the present invention will be described with reference to the drawings.

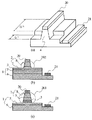

本発明に係る実施の形態の半導体レーザ素子は、図1(a)に示すように、ストライプ状の導波路領域として、第1の導波路領域C1と、第2の導波路領域C2とを有するものである。 As shown in FIG. 1A, the semiconductor laser device according to the embodiment of the present invention includes a first waveguide region C 1 , a second waveguide region C 2, and a stripe-shaped waveguide region. It is what has.

ここで、第1の導波路領域C1は、図1(c)に示すように、活性層を含むように活性層3を含むようにリッジ(第1のリッジ201)を形成することにより活性層3とその両側の領域(ここでは大気中)との間に屈折率差を設けて活性層3に光を閉じ込めるようにした導波路領域である。このように、活性層とその両側の領域との間に実際に屈折率差を設けて光を閉じ込めるようにした導波路領域を、本明細書では完全屈折率型の導波路と呼ぶ。

Here, as shown in FIG. 1C, the first waveguide region C 1 is activated by forming a ridge (first ridge 201) so as to include the

また、第2の導波路領域C2は、図1(b)に示すように、活性層の上に位置する半導体層においてリッジ(第2のリッジ202)を形成することによりその第2のリッジ202の下に位置する活性層3の実効的な屈折率をその両側の活性層より高くして、その実効屈折率が高い活性層3に光を閉じ込めるようにした導波路領域である。このように、活性層とその両側の領域との間に実効的に屈折率差を設けて光を閉じ込めるようにした導波路領域を、本明細書では実効屈折率型の導波路という。

Further, as shown in FIG. 1B, the second waveguide region C 2 is formed by forming a ridge (second ridge 202) in the semiconductor layer located on the active layer. This is a waveguide region in which the effective refractive index of the

このように本発明に係る半導体レーザ素子は、完全屈折率型の導波路と実効屈折率型の導波路とを導波路を有することを特徴としている。。 As described above, the semiconductor laser device according to the present invention is characterized by having a waveguide having a complete refractive index type waveguide and an effective refractive index type waveguide. .

具体的な構造としては、第1の導電型層、活性層、第1の導電型層と異なる導電型の第2の導電型層とが積層された積層構造体が形成されて、活性層に達しない深さで、第2の導電型層2にストライプ状の第2のリッジ(凸部)202を形成することにより第2の導波路領域C2を構成し、第2の導電型層2、活性層3及び第1の導電型層1の一部を含むようにストライプ状の第1のリッジ(凸部)201を形成することにより、第1の導波路領域C1を構成するものである。

As a specific structure, a stacked structure in which a first conductivity type layer, an active layer, and a second conductivity type layer different from the first conductivity type layer are stacked is formed. A second waveguide region C 2 is formed by forming a stripe-shaped second ridge (projection) 202 in the second

このように、本発明に係る半導体レーザ素子は、第1の導波路領域C1と第2の導波路領域C2とを導波路内に有することで、様々な素子特性のレーザ素子を得ることが可能になる。また、本発明に係る半導体レーザ素子は、図3(a),(b)、4(a),(b)に示すように、第1の導波路領域C1、第2の導波路領域C2、を有する導波路を、様々な形態で形成することができる。ここで、図3(a)は、ストライプ状の凸部が積層構造体の一部を除去することにより設けられた構造のレーザ素子の斜視図及び一部の断面図を示すものであり、図3(b)は図3(a)において、白抜き矢印の方向から観察したものであり、また、図4(a),(b)は、図3とは異なる形態の導波路構造を示すものである。 As described above, the semiconductor laser device according to the present invention has the first waveguide region C 1 and the second waveguide region C 2 in the waveguide, thereby obtaining laser devices having various device characteristics. Is possible. In addition, the semiconductor laser device according to the present invention includes a first waveguide region C 1 and a second waveguide region C as shown in FIGS. 3 (a), (b), 4 (a) and (b). 2 can be formed in various forms. Here, FIG. 3A shows a perspective view and a partial cross-sectional view of a laser element having a structure in which stripe-shaped convex portions are provided by removing a part of the laminated structure. 3 (b) is observed from the direction of the white arrow in FIG. 3 (a), and FIGS. 4 (a) and 4 (b) show a waveguide structure having a form different from that in FIG. It is.

図3(a),(b)、図4(a),(b)に示すように、本発明では、共振器方向(凸部のストライプの長手方向)において、第1の導波路領域C1、第2の導波路領域C2、とが様々に配置された構造を採ることができる。また、本発明の半導体レーザ素子は、もちろん第1の導波路領域C1、第2の導波路領域C2以外の導波路領域を有していても良い。例えば図4(a)に示すように、第1の導波路領域C1と第2の導波路領域C2の間に第1の導波路領域C1及び第2の導波路領域C2とは異なる導波路領域203を有していても良い。図3(a),(b)は、共振器の一方の共振器面を含むように、第1の導波路領域C1が設けられ、他方の共振器面を含むように第2の導波路領域C2が設けられた構造を有するものである。図4(a)では、第1の導波路領域C1とを構成する第1のリッジ201と、第2の導波路領域C2を構成するストライプ状の第2のリッジ202とが、垂直方向(共振器方向に直交する方向)に対して傾斜するように形成された導波路領域203を介して接合されている構造を有する半導体レーザ素子である。このように、第1の導波路領域C1と第2の導波路領域C2とは、図3(a),(b)に示すように、共振器方向において、ほぼ連続して形成されていても良く、図4(a)に示すように、他の領域を間に挟んで形成されていても良い。

As shown in FIGS. 3A, 3B, 4A, and 4B, in the present invention, the first waveguide region C 1 in the resonator direction (longitudinal direction of the convex stripe). A structure in which the second waveguide region C 2 is variously arranged can be employed. Of course, the semiconductor laser device of the present invention may have a waveguide region other than the first waveguide region C 1 and the second waveguide region C 2 . For example, as shown in FIG. 4 (a), the first waveguide region C 1 and the first waveguide region C 1 and the second waveguide region and C 2 between the second waveguide region C 2

また、本発明において、第1のリッジ201の幅と第2のリッジ202の幅は、それぞれの幅がほぼ同じである必要はない。例えば、図1(a)〜(c)、図3(a)に示すように、各リッジの側面が傾斜して形成されている場合、第1の導波路領域C1を構成するために設けられた第1のリッジ201の底部の幅と第2の導波路領域C2を構成するために設けられた第2のリッジ202の底部の幅は必然的に異なるものとなる。第1のリッジの側面と第2のリッジの側面とは、同一平面上に位置することが好ましい。図1(a)及び図3(a)では、ストライプ状の凸部の側面が傾斜したメサ型のうち、下層から上層にむかって幅が小さくなるよう傾斜した順メサ型であるが、これとは逆に上層に向かって幅が大きくなるよう傾斜した逆メサ型でもよく、また両側が同メサ型でも、異なるメサ型でもよい。

In the present invention, the width of the

また、第1のリッジ201の上面の幅と第2のリッジ202の上面の幅は異なっていてもよい。さらに、水平方向の断面で見た時の、第1のリッジ201の幅と第2のリッジ202の幅は、第1のリッジ201と第2のリッジ202との境界部分で不連続に変化するように異なっていてもよい。

Further, the width of the upper surface of the

[共振器構造]

本実施の形態の半導体レーザ素子では、積層構造体の一部を除去して、凸部を形成して、それにより、ストライプ状の導波路を構成している。すなわち、図1、3に示すように、第1の導電型層1、活性層3、第2の導電型層2などを積層した素子構造において、リッジとする部分両側をエッチング等の手段により除去して、ストライプ状の凸部を形成することにより共振器構造を構成した、いわゆるリッジ導波路のレーザ素子において適した構造である。そして、本発明は、それぞれストライプ状の凸部により、第1の導波路領域C1、第2の導波路領域C2とを少なくとも設けることで、ビーム特性を改良することができ、特にFFPを楕円から真円まで任意の形状に制御出来るなど、様々な素子特性のレーザ素子を得ることができるものである。この時、ストライプ状のリッジ(凸部)は、上述したように、図1、3に示すような順メサ形状に限定されるものではなく、逆メサ形状であっても良く、また、垂直な側面を有するストライプであっても良い。すなわち、本発明では、要求されるレーザ特性に応じてリッジの形状を変更することができる。

[Resonator structure]

In the semiconductor laser device of the present embodiment, a part of the laminated structure is removed to form a convex portion, thereby forming a striped waveguide. That is, as shown in FIGS. 1 and 3, in the element structure in which the first

また、本発明の半導体レーザ素子においては、第1の導波路領域C1、第2の導波路領域C2を構成するために、それぞれストライプ状の凸部201、202を形成した後、それらのリッジの両側に結晶を再成長させて、リッジを埋め込むようにしてもよい。

In the semiconductor laser device of the present invention, in order to form the first waveguide region C 1 and the second waveguide region C 2 , the stripe-shaped

このように、本発明はストライプ状のリッジを有するリッジ導波路構造を前提としているので、低コストでの製造を実現するだけでなく、導波路内において、第1の導波路領域C1と第2の導波路領域C2とを、様々に組み合わせて、配置することで、様々な特性のレーザ素子を実現できる。。例えば、ビーム特性を制御ができることが可能となるので、ビーム補正用のレンズ等を用いなくても良好なFFPが得ることができる。 Thus, since the present invention is premised on the ridge waveguide structure having the striped ridges, not only the low-cost manufacturing is realized, but also the first waveguide region C 1 and the first waveguide region are formed in the waveguide. By arranging the two waveguide regions C 2 in various combinations, laser elements having various characteristics can be realized. . For example, since the beam characteristics can be controlled, a good FFP can be obtained without using a beam correcting lens or the like.

本発明のレーザ素子において、第1の導波路領域C1、第2の導波路領域C2に設けられるストライプ状の第1及び第2のリッジ201、202は、図1(b)、図1(c)に示すような形状である。

In the laser element of the present invention, the stripe-shaped first and

また、本発明は、レーザ発振素子以外の例えば発光ダイオード等の端面発光素子にも適用することができる。この場合、上述した図1等に示す構成において、、発振閾値以下で素子を駆動させることにより発光ダイオードとして動作させることができ、また、導波路端面において、導波路と端面とを垂直とせずに、導波路を端面に垂直な方向から傾けることにより、レーザ発振しないで端面から発光する素子が得られる。 Further, the present invention can be applied to an end surface light emitting element such as a light emitting diode other than the laser oscillation element. In this case, in the configuration shown in FIG. 1 and the like described above, the device can be operated as a light emitting diode by driving the element below the oscillation threshold, and the waveguide end face is not perpendicular to the waveguide end face. By tilting the waveguide from the direction perpendicular to the end face, an element that emits light from the end face without laser oscillation can be obtained.

[積層構造体]

次に、本実施の形態の半導体レーザ素子における第1の導電型層、活性層、第2の導電型層の詳細構成を説明する。

[Laminated structure]

Next, a detailed configuration of the first conductivity type layer, the active layer, and the second conductivity type layer in the semiconductor laser device of the present embodiment will be described.

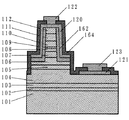

まず、本実施の形態の半導体レーザ素子では、、図1に示すように、第1の導電型層1、第2の導電型層2の中にそれぞれ、クラッド層5、7を有し、そのクラッド層5,7で活性層3を挟み込むことにより厚さ方向に光を閉じ込めている。このようにして、リッジによる幅方向(厚さ方向に直交しかつ共振方向に直交する方向)の光の閉じ込めとクラッド層5,7による厚さ方向における光の閉じ込めにより積層構造体内部に、光導波路領域が設けられる。本発明の半導体レーザ素子においては、各半導体層として、従来から知られている様々な種類の半導体材料を用いることができ、例えばGaAlAs系、InGaAsP系、GaAlInN系の材料を適宜選択して用いることができる。

First, in the semiconductor laser device of this embodiment, as shown in FIG. 1, the first

このように、本発明の半導体レーザ素子において、ストライプ状の導波路領域は、第1の導電型層、第2の導電型層に挟まれた活性層及びその近傍に主にリッジに対応して形成されるものであり、このときストライプの長手方向と光の伝搬方向とがほぼ一致しているものである。すなわち、ストライプ状の導波路領域は、上述した主として光が閉じ込められる活性層により構成されるが、光の一部は、その近傍に広がって導波されるので、、例えば、後述する活性層とクラッド層の間にガイド層を形成してそのガイド層を含めた領域を光導波層としてもよい。 Thus, in the semiconductor laser device of the present invention, the stripe-shaped waveguide region corresponds to the first conductive type layer, the active layer sandwiched between the second conductive type layers, and the vicinity mainly corresponding to the ridge. At this time, the longitudinal direction of the stripe and the light propagation direction substantially coincide with each other. That is, the stripe-shaped waveguide region is mainly composed of the active layer in which light is confined as described above, but a part of the light is guided to spread in the vicinity thereof. A guide layer may be formed between the cladding layers, and a region including the guide layer may be an optical waveguide layer.

[第2の導波路領域C2]

本発明の第2の導波路領域C2は、半導体レーザ素子の導波路において、実効屈折率型の導波路として設けられた領域であり、具体的には、積層構造体において、活性層3の上の第2の導電型層2に、ストライプ状の凸部201を設けて、活性層の面方向(幅方向)に、実効的な屈折率差を設けて、ストライプ状の導波路領域を設けたものである。

[Second waveguide region C 2 ]

The second waveguide region C 2 of the present invention, in the waveguide of the semiconductor laser element, a region which is provided as a waveguide effective refractive index type, specifically, in the stacked structure, the

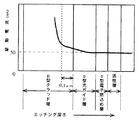

従来の第2の導波路領域C2だけからなる導波路を形成した実効屈折率型のレーザ素子は、図2(a)に示すように、各半導体層を形成した後、マスク20を設けて、エッチングによりストライプ状の凸部202を形成していた。しかし、活性層に達しない深さのエッチングによりストライプ状の凸部202が形成されて実効的な屈折率差が活性層(導波層)に設けられることとなるため、図2(b)に示すストライプの幅Sw、リッジ(凸部)の高さ(ストライプの深さ)Sh1、エッチング底面と活性層上面からの距離Sh2によって素子特性が大きく影響されることとなる。これは、レーザ素子の製造において、深刻な素子特性のばらつきを生み出す原因となるものである。すなわち、図2(c)、図2(d)に、エッチング精度による、凸部の高さ(エッチング深さ)に対する誤差Hd、ストライプ幅に対する誤差Wdが、直接素子特性のばらつきを生み出すものとなるものである。なぜなら、活性層の上に設けられたストライプ状のリッジ(凸部)202により、活性層(導波層)内に形成される導波路領域は、リッジ202に対応する実効的な屈折率差により設けられるため、上述の凸部の形状が実効的な屈折率差に大きな影響を与えるからである。また、凸部の高さに対する誤差Hdは、活性層上面とエッチング底面との距離に対する誤差でもある。活性層上面とエッチング底面との距離Sh2が、あまり大きくなると実効的な屈折率差が小さくなるので、光の閉じ込めが弱くなるなど素子特性に大きな影響を与える。このように、凸部形状や、活性層上面とエッチング底面との距離によって実効屈折率は左右されるので、その距離ばらつきに対応してバラツキが生じる。

As shown in FIG. 2A, an effective refractive index type laser element having a waveguide composed only of the second waveguide region C 2 is provided with a

図10、11、12は、従来の実行屈折率型のレーザ素子における、エッチング深さに対する良品率、駆動電流値、レーザ寿命を示すものである。図からわかるように、エッチング深さに対して、レーザ素子の特性は、極めて敏感に変化する。 10, 11 and 12 show the yield rate, drive current value, and laser lifetime with respect to the etching depth in a conventional effective refractive index type laser element. As can be seen, the characteristics of the laser element change extremely sensitively with respect to the etching depth.

本発明のレーザ素子は、活性層に達しない深さでエッチングされてなる第2の導波路領域C2を導波路の一部として有していることにより、第2の導波路領域C2では、活性層がエッチングによる損傷を受けないようにできるので、素子の信頼性を向上させることができる。また、活性層が大気にさらされると素子特性の劣化が大きな材料では、第2の導波路領域C2が設けられていることで、素子の信頼性の低下を抑えることができる。 The laser element of the present invention has the second waveguide region C 2 etched to a depth not reaching the active layer as a part of the waveguide, so that the second waveguide region C 2 Since the active layer can be prevented from being damaged by etching, the reliability of the device can be improved. Further, in the case where the active layer is exposed to the atmosphere, a material whose element characteristics are greatly deteriorated is provided with the second waveguide region C 2 , so that a decrease in the reliability of the element can be suppressed.

[第1の導波路領域C1]

本発明のレーザ素子は、上述したように、ストライプ状の導波路領域として、第2の導波路領域C2に加えて、第1の導波路領域C1を形成することで、様々な特性のレーザ素子を容易に実現できる。これは、積層構造体において、活性層及び第1の導電型層1の一部を含むストライプ状の第1のリッジ(凸部)201を形成することにより構成された第1の導波路領域C1が、横モードの制御性に優れていることによってもたらされる効果である。

[First waveguide region C 1 ]

As described above, the laser element of the present invention has various characteristics by forming the first waveguide region C 1 in addition to the second waveguide region C 2 as the striped waveguide region. A laser element can be easily realized. This is because the first waveguide region C formed by forming a stripe-shaped first ridge (convex portion) 201 including a part of the active layer and the first

すなわち、第1の導波路領域C1は、第1のリッジにより活性層の幅そのものを制限して、活性層とその両側の領域との間で実際の屈折率差により光を閉じ込めているので、より強く光を閉じ込めることが可能になる。 That is, the first waveguide region C 1 limits the width itself of the active layer by the first ridge, since the confinement of light by real refractive index difference between the active layer and both sides of the region It becomes possible to confine light more strongly.

これにより、不用な横モードの発生をより確実に抑制でき、より確実に横モードを制御できる。 Thereby, generation | occurrence | production of an unnecessary transverse mode can be suppressed more reliably, and transverse mode can be controlled more reliably.

このように本発明では、導波路領域の一部に、横モードの制御性に優れた第1の導波路領域を設けることにより、この第1の導波路領域において不用な横モードの発生を抑制して全体としての横モードの制御性を良好なものとして、様々なビーム特性のレーザ素子を容易に得ることが可能となる。 As described above, in the present invention, by providing the first waveguide region having excellent lateral mode controllability in a part of the waveguide region, generation of unnecessary transverse modes in the first waveguide region is suppressed. As a result, it becomes possible to easily obtain laser elements having various beam characteristics by making the overall lateral mode controllable.

本発明のレーザ素子においては、第1の導波路領域を一方の端部に形成して、レーザ共振器の一方の共振器面を含むように形成することで、所望の形状のビームをより容易に得ることができる。言いかえると、図3(b)、図4(a)、4(b)に示すように、レーザ共振器面4が、第1の導波路領域C1の端面に一致するように形成することが好ましい。これは、共振器面の近傍の領域を、第1の導波路領域C1とすることで、その共振器面での反射の前後において光を横モード制御することができ、その他の領域に設ける場合に比べて、横モードの制御が導波路内において、より効果的に機能することとなるためである。

In the laser device of the present invention, the first waveguide region is formed at one end portion so as to include one resonator surface of the laser resonator, thereby making it easier to form a beam having a desired shape. Can get to. In other words, as shown in FIGS. 3B, 4A, and 4B, the

また、本発明のレーザ素子において、第1の導波路領域C1の端面をレーザ共振器面とし、そのレーザ共振面を、出射面とすることで、F.F.P.、アスペクト比に優れたビーム特性のレーザ素子を、得ることができる。これは、第1の導波路領域C1を出射面側に設けることで、第1の導波路領域C1においては横モードの制御が容易であることから、容易に出射するレーザ光のビーム特性を制御することが可能となるからである。第1の導波路領域C1が、図3、4に示すように、ストライプ状の第1のリッジ(凸部)201により構成されている場合には、その第1のリッジ201のストライプ幅を調整することで、容易に横モードの制御が可能であり、また、精度良く所望のビーム特性を得ることができる。

In the laser element of the present invention, the end face of the first waveguide region C 1 is a laser resonator surface, and the laser resonance surface is an emission surface. F. P. It is possible to obtain a laser element having an excellent aspect ratio and beam characteristics. This is because, by providing the first waveguide region C 1 on the exit surface side, it is easy to control the transverse mode in the first waveguide region C 1 , and thus the beam characteristics of the laser light that is easily emitted. It is because it becomes possible to control. As shown in FIGS. 3 and 4, when the first waveguide region C 1 is composed of a stripe-shaped first ridge (convex portion) 201, the stripe width of the

この時、出射面に設けられる第1の導波路領域C1の長さとしては、得られるレーザ光の少なくとも1波長の長さで形成すればよいが、横モードを制御するという機能的な面からは、レーザ光の数波長の長さで設けることが好ましくこれにより所望のビーム特性を得ることができる。 At this time, the length of the first waveguide region C 1 provided on the emission surface may be formed with a length of at least one wavelength of the obtained laser light, but a functional surface for controlling the transverse mode. Is preferably provided with a length of several wavelengths of laser light, whereby desired beam characteristics can be obtained.

具体的には、1μm以上の長さで第1の導波路領域を形成することがこのましく、これにより、良好な横モードの制御ができる。また、製造面を考慮すると、第1の導波路領域を、5μm以上に設定すると、ストライプ状のリッジ(凸部)201を良好な精度で形成することができるので好ましい。 Specifically, it is preferable to form the first waveguide region with a length of 1 μm or more, and this enables favorable transverse mode control. In consideration of the manufacturing surface, it is preferable to set the first waveguide region to 5 μm or more because the stripe-shaped ridge (projection) 201 can be formed with good accuracy.

また、活性層幅(共振器方向に垂直な方向における長さ)としては、10μmあればよいが、50μm以上とすることが好ましく、より好ましくは100μm以上で形成されていれば良い。この活性層幅は、正負一対の電極が基板を挟んで対向配置する構成では、チップの幅に相当するものとなり、同一面側に正負一対の電極を設ける構造では、第1導電型層に電極を形成するための露出面を形成することになるので、チップの幅から露出面を形成するために除去した部分の幅を減じた長さになる。 Further, the active layer width (length in the direction perpendicular to the resonator direction) may be 10 μm, but is preferably 50 μm or more, and more preferably 100 μm or more. This active layer width corresponds to the width of the chip in a configuration in which a pair of positive and negative electrodes are arranged opposite to each other with a substrate interposed therebetween. In a structure in which a pair of positive and negative electrodes are provided on the same surface side, an electrode is provided on the first conductivity type layer. Therefore, the length of the chip is reduced by subtracting the width of the portion removed to form the exposed surface from the width of the chip.

[導波路の構成]

本発明のレーザ素子は、ストライプ状の導波路領域が、第1の導波路領域C1と、第2の導波路領域C2とを少なくとも有することを特徴とするものであり、複雑な素子構造の設計変更を伴わずとも、これらの導波路領域を、共振器内に様々に配置、分布させることで、容易にレーザ素子の特性を変更することができる。具体的には、上述したように、第1の導波路領域C1を共振器面に配置することにより、ビーム特性の制御が容易にでき容易に所望の特性を得ることが可能となる。また、導波路を構成する活性層の側面が露出した第1の導波路領域C1が導波路内に占める割合を、第2の導波路領域C2よりも小さくすることで、素子信頼性に優れるレーザ素子が得られる。これは、第2の導波路領域C2を導波路内に多く設けることで、エッチングによる損傷を受けていない活性層の割合を多くすることができるからである。、その結果、素子寿命を向上させることができ、素子寿命についての素子間のばらつきを少なくできる。

[Configuration of waveguide]

The laser device according to the present invention is characterized in that the striped waveguide region has at least a first waveguide region C 1 and a second waveguide region C 2, and has a complicated device structure. Even without the design change, the characteristics of the laser element can be easily changed by arranging and distributing these waveguide regions in the resonator in various ways. Specifically, as described above, by arranging the first waveguide region C1 on the resonator surface, the beam characteristics can be easily controlled and desired characteristics can be easily obtained. Further, by reducing the ratio of the first waveguide region C 1 in which the side surface of the active layer constituting the waveguide is exposed in the waveguide to be smaller than that of the second waveguide region C 2 , element reliability is improved. An excellent laser element can be obtained. This is because the ratio of the active layer that is not damaged by etching can be increased by providing a large number of second waveguide regions C 2 in the waveguide. As a result, the device life can be improved, and the variation between devices in the device life can be reduced.

本発明のレーザ素子は、導波路として、第1の導波路領域C1と、第2の導波路領域C2とを少なくとも有するものであるが、その他に第1の導波路領域C1と、第2の導波路領域C2とは異なる形態の導波路領域を設けても良い。例えば、上述したように、図4(a)に示すように、第1の導波路領域C1、第2の導波路領域C2との間の傾斜して形成された平面203により構成領域を設けてもよい。このように、第1の導波路領域C1と第2の導波路領域C2の他に、それらとは異なる導波路領域を設けていても良い。さらに、第1の導波路領域C1、第2の導波路領域C2は、導波路内に少なくとも1ずつ存在していれば良く、図4(b)に示すように、それぞれの導波路領域を複数設けても良い。また、第1の導波路領域C1と、第2の導波路領域C2との間に、図3、図4(b)に示すように、なにも設けなくても良く、また図4(a)とは逆の傾斜を設けて、第1の導波路領域C1と第2の導波路領域C2の一部が重なり合うように設けても良い。

The laser element of the present invention has at least a first waveguide region C 1 and a second waveguide region C 2 as waveguides, but in addition, the first waveguide region C 1 , A waveguide region having a form different from that of the second waveguide region C 2 may be provided. For example, as described above, as shown in FIG. 4A, the configuration region is defined by the

本発明のレーザ素子において、図13に示すように、第1の導波路領域C1、第2の導波路領域C2の他に、活性層側面(導波層側面)204が、共振器方向に対し傾斜するように形成された第3の導波路領域C3を有する構造であってもよい。ここで、図13(a)は、素子構造を説明する模式的な斜視図であり、図13(b)は、上部クラッド層7と活性層3との接合面付近を示す断面図である。この時、第3の導波路領域C3は、上部クラッド層7上にストライプ状のリッジ(凸部)202を第2の導波路領域C2と共有し、活性層(導波層)の端面(側面)204が傾斜されて設けられている。以上のように構成されたレーザ素子において、図13(b)に示すように、共振器方向AAと、活性層の側面方向BBとの成す角αを調整することで、側面204により導波する光を全反射させることができ、ストライプ状の第1の導波路領域C1内に、導くことが可能となる。具体的には、角αを70°以下とすることで共振器方向AAに導波する光を端面204に対して入射角20°以上とすることができるので、損失のない全反射が期待できる。従って、角αは目的に応じて70°〜0の範囲で角度を選択することができる。例えば、角αを20°以下とすることで、共振器方向AAに導波する光が、端面204に対して、入射角70°以上とすることができ、この場合も損失のない全反射が期待できる。これらは、第2の導波路領域C2において、活性層(導波層)面内では、実効的な屈折率差により、ストライプ状の導波路領域が形成されているが、その導波路領域からはみだして導波する光も存在し、その光は、第2の導波路領域C2の端部で反射される。

In the laser device of the present invention, as shown in FIG. 13, in addition to the first waveguide region C 1 and the second waveguide region C 2 , the active layer side surface (waveguide layer side surface) 204 is arranged in the resonator direction. A structure having a third waveguide region C 3 formed so as to be inclined with respect to the surface may be employed. Here, FIG. 13A is a schematic perspective view for explaining the element structure, and FIG. 13B is a cross-sectional view showing the vicinity of the bonding surface between the upper clad

この時、光の損失が大きくなると、出力が低下し、電流−光出力のスロープ効率が低下する原因となる。第2の導波路領域C2が、第1の導波路領域C1より広い場合に、前記第3の導波路領域C3を第2の導波路領域C2と第1の導波路領域C1の間にもうけることで、上述の光の損失を低減させ、また、図13に示すように、第1の導波路領域C1との接合部で、良好な光の導波を実現することができる。 At this time, if the loss of light increases, the output decreases, which causes the slope efficiency of current-light output to decrease. When the second waveguide region C 2 is wider than the first waveguide region C 1 , the third waveguide region C 3 is replaced with the second waveguide region C 2 and the first waveguide region C 1. The above-described loss of light can be reduced, and good light can be guided at the junction with the first waveguide region C 1 as shown in FIG. it can.

本発明のレーザ素子において、第1の導波路領域C1、第2の導波路領域C2を構成するストライプ状のリッジ(凸部)201、202は、それらのストライプ幅が異なっていても良い。このように、ストライプ幅を変えることで、ビームを様々なアスペクト比に設定することができる。従って、本発明の半導体レーザ素子では、第1リッジ及び第2リッジを、目的に応じた幅に形成できる。例えば、細くすることで幅の制御に精度が問われるようになるが、より真円に近いFFPを得ることができるなどの特性を得ることができるし、或いは幅にたいおうさせてビームの広がり度を変更することも可能になる。具体的な一例としては、図15に示すように、第2の導波路領域C2の一部205において幅を徐々に狭くすることにより、第1の導波路領域C1との接合部におけるストライプ幅をストライプ幅Sw2同じにでき、第1の導波路領域の幅に対応させて様々なモードのレーザ光を取り出すことが可能となる。図15では、第2の導波路領域C2の幅を徐々に狭くするようにした部分を第3の導波路領域C3として示している。

In the laser element of the present invention, the stripe-shaped ridges (projections) 201 and 202 constituting the first waveguide region C 1 and the second waveguide region C 2 may have different stripe widths. . In this way, the beam can be set to various aspect ratios by changing the stripe width. Therefore, in the semiconductor laser device of the present invention, the first ridge and the second ridge can be formed with a width according to the purpose. For example, the accuracy of the width control is questioned by making it thinner, but it is possible to obtain characteristics such as an FFP that is closer to a perfect circle, or the width of the beam depending on the width. It is also possible to change the degree. As a specific example, as shown in FIG. 15, the width at the

図15では、第2の導波路領域C2を構成するために、第1の導波路領域C1のを構成する第1リッジのストライプ幅Sw2より広い幅Sw1の第1リッジ(凸部)202を設けて、実効的な屈折率変化に対する特性変化の少ない導波路とし、第3の導波路領域C3において、ストライプ幅の異なる導波路領域をうまく接合することができるように、導波路内のストライプ幅に傾斜を設けた領域205を設けて、接合部における損失を最小限に留めている。また、第3の導波路領域C3を構成するためのリッジは、図に示すように活性層よりも上に設けても良いし、第1の導波路領域C1と同様に、第1の導電型層に達する深さにエッチングすることにより設けても良いし、またその間でも良い。

In FIG. 15, in order to form the second waveguide region C 2 , the first ridge (convex portion) having a width S w1 wider than the stripe width S w2 of the first ridge constituting the first waveguide region C 1. ) 202 to provide a waveguide having a small characteristic change with respect to an effective refractive index change, and in the third waveguide region C 3 , the waveguide regions having different stripe widths can be well joined. A

このように、本発明の第1、2の導波路領域を構成するためのストライプ状のリッジは様々な形状で形成でき、例えばストライプ方向(ストライプの長手方向)でストライプ幅が異なるテーパ状にしてもよい。具体例としては、実施例1若しくは図15に示すように、第1の導波路領域C1を出射側端部に配置した導波路構造において、ストライプ幅の大きな第2の導波路領域C2を、それより幅の狭い第1の導波路領域C1のストライプに近づくに従って、ストライプ幅を小さくして、光の導波路を両者の接合部までに狭める構造とできる。このようなテーパ状のストライプは、各導波路領域のストライプに部分的に形成しても良く、ストライプ方向の全ての領域で、テーパ状としてもよく、ストライプの両端部に近づくに従ってそれぞれストライプ幅を狭くするような異なるテーパを複数設けることもできる。 As described above, the stripe-shaped ridges for forming the first and second waveguide regions of the present invention can be formed in various shapes, for example, in a taper shape having different stripe widths in the stripe direction (longitudinal direction of the stripe). Also good. As a specific example, as shown in Examples 1 or 15, in the waveguide structure where the first waveguide region C 1 is disposed on the exit side end, a large second waveguide region C 2 of the stripe width , the closer it from the narrower first waveguide region C 1 of the stripe width, the stripe width is made smaller, can the structure of narrowing the optical waveguides before the junction therebetween. Such tapered stripes may be partially formed in the stripes of each waveguide region, or may be tapered in all regions in the stripe direction, and the stripe widths are increased as they approach both ends of the stripes. It is also possible to provide a plurality of different tapers that are narrowed.

[窒化物半導体におけるストライプ]

以下、第1導電型および第2導電型の半導体、活性層に窒化物半導体を用いて本発明に係る半導体レーザ素子を構成する場合について説明する。

[Stripe in nitride semiconductor]

Hereinafter, a case where the semiconductor laser device according to the present invention is configured using the first conductive type and second conductive type semiconductors and the nitride semiconductor in the active layer will be described.

本発明のレーザ素子に用いる窒化物半導体としては、GaN、AlN、もしくはInN、又はこれらの混晶であるIII−V族窒化物半導体(InbAldGa1−b−dN、0≦b、0≦d、b+d≦1)がある。加えて、III族元素としてBを用いたり、V族元素のNの一部を、As、Pで置換した混晶も用いることができる。また、このような窒化物半導体には各導電型の不純物を添加して、所望の導電型とできる。窒化物半導体に用いられるn型不純物としては、具体的にはSi、Ge、Sn、S、O、Ti、Zr等のIV族、若しくはVI族元素を用いることができ、好ましくはSi、Ge、Snを、さらに最も好ましくはSiを用いる。また、p型不純物としては、具体的には、Be、Zn、Mn、Cr、Mg、Caなどが挙げられ、好ましくはMgが用いられる。以下、本発明のレーザ素子について、具体的に窒化物半導体を用いたレーザ素子について説明する。ここで、窒化物半導体を用いたレーザ素子とは、第1の導電型層、活性層、第2の導電型層を積層した積層構造体の各層のいずれかに、窒化物半導体を用いることであり、好ましくは、全ての層に用いることである。例えば、第1の導電型層、第2の導電型層にはそれぞれ、窒化物半導体からなるクラッド層が設けられて、それら2つのクラッド層の間に活性層設けることで導波路を形成する。より具体的には、第1の導電型層にn型窒化物半導体層を、第2の導電型層にp型窒化物半導体層を含み、活性層において、Inを含む窒化物半導体層を含むものとする。 The nitride semiconductor used in the laser device of the present invention includes GaN, AlN, InN, or a III-V group nitride semiconductor that is a mixed crystal thereof (InbAldGa1-b-dN, 0 ≦ b, 0 ≦ d, b + d). ≦ 1). In addition, a mixed crystal in which B is used as the group III element or a part of N of the group V element is substituted with As or P can be used. Further, such a nitride semiconductor can be made to have a desired conductivity type by adding impurities of each conductivity type. As the n-type impurity used in the nitride semiconductor, specifically, a group IV or group VI element such as Si, Ge, Sn, S, O, Ti, Zr can be used, and preferably Si, Ge, Sn is used, and most preferably Si. Specific examples of the p-type impurity include Be, Zn, Mn, Cr, Mg, and Ca, and Mg is preferably used. Hereinafter, a laser element using a nitride semiconductor will be specifically described with respect to the laser element of the present invention. Here, a laser element using a nitride semiconductor means that a nitride semiconductor is used for any one of the layers of the laminated structure in which the first conductive type layer, the active layer, and the second conductive type layer are stacked. Yes, preferably for all layers. For example, a cladding layer made of a nitride semiconductor is provided in each of the first conductivity type layer and the second conductivity type layer, and a waveguide is formed by providing an active layer between the two cladding layers. More specifically, the first conductive type layer includes an n-type nitride semiconductor layer, the second conductive type layer includes a p-type nitride semiconductor layer, and the active layer includes a nitride semiconductor layer containing In. Shall be.

(活性層)

本発明において、窒化物半導体を用いて本発明に係る半導体レーザ素子を構成する場合、活性層にInを含む窒化物半導体層を有することで、紫外域、可視域において青色系から赤色系の波長域のレーザ光を発生させることができるまた、Inを含む窒化物半導体層は、活性層が大気にさらされると、レーザ素子駆動において極めて重大な素子劣化を起こす場合があるが、、本発明では活性層に達しない深さで設けられた第1リッジ(凸部)202により構成された第2の導波路領域C2を含んでいるので、そのような素子劣化を最小限に抑えることが可能である。なぜなら、Inは融点が低いため、Inを含む窒化物半導体は、分解、蒸発が起こりやすい材料であり、エッチング時に損傷を受けやすく、また、活性層を露出させた後の加工において、その結晶性を保つことが困難となり、結果として、素子寿命の低下につながるからである。

(Active layer)

In the present invention, when a semiconductor laser device according to the present invention is configured using a nitride semiconductor, the active layer includes a nitride semiconductor layer containing In, so that a wavelength from blue to red in the ultraviolet region and the visible region. In the nitride semiconductor layer containing In, when the active layer is exposed to the atmosphere, there is a case where extremely serious element deterioration is caused in driving the laser element. Since the second waveguide region C 2 constituted by the first ridge (convex portion) 202 provided at a depth that does not reach the active layer is included, it is possible to minimize such element deterioration. It is. Because, since In has a low melting point, a nitride semiconductor containing In is a material that easily decomposes and evaporates, is easily damaged during etching, and has a crystallinity in processing after the active layer is exposed. This is because it is difficult to maintain the resistance, and as a result, the lifetime of the element is reduced.

図12は、ストライプ状の凸部形成時のエッチング深さと、素子寿命との関係を示す図である。図からわかるように、Inを含む窒化物半導体を有する活性層では、活性層に達する深さでエッチングすることで、急激に素子寿命が低下し、活性層が大気にさらされることが、レーザ素子の素子信頼性を極めて悪化させることがわかる。 FIG. 12 is a diagram showing the relationship between the etching depth when forming the stripe-shaped convex portion and the element lifetime. As can be seen from the figure, in the active layer having a nitride semiconductor containing In, the device life is drastically reduced by etching at a depth reaching the active layer, and the active layer is exposed to the atmosphere. It can be seen that the reliability of the device is extremely deteriorated.

本発明のレーザ素子では、導波路として、第1の導波路領域C1、第2の導波路領域C2とを有することで、このような活性層を大気にさらすことで特性劣化が懸念される窒化物半導体を用いた半導体レーザ素子においても、素子信頼性に優れたレーザ素子を提供することが可能となる。これは、第1の導波路領域C1を構成するための第1のリッジ(凸部)201が、導波路の一部のみを構成され、素子信頼性の低下を防止することが可能になるからである。例えば、本発明の窒化物半導体を用いたレーザ素子において、共振器長を約650μmとし、第1の導波路領域C1を構成するためのストライプ状の第1のリッジ(凸部)201の長さを10μmとした場合、第1のリッジにおいて露出した活性層に起因する素子信頼性の低下がないことが確認され、5mW時の駆動において、数千時間の寿命が確保できる。 In the laser element of the present invention, there is a concern about deterioration of characteristics by exposing the active layer to the atmosphere by having the first waveguide region C 1 and the second waveguide region C 2 as the waveguide. Even in a semiconductor laser element using a nitride semiconductor, it is possible to provide a laser element having excellent element reliability. This is because the first ridge (projection) 201 for forming the first waveguide region C 1 is only part of the waveguide, and it is possible to prevent deterioration in element reliability. Because. For example, in the laser device using the nitride semiconductor according to the present invention, the length of the first ridge (convex portion) 201 in the stripe shape for configuring the first waveguide region C 1 with the resonator length of about 650 μm. When the thickness is 10 μm, it is confirmed that there is no decrease in device reliability due to the active layer exposed in the first ridge, and a life of several thousand hours can be secured in driving at 5 mW.

本発明の窒化物半導体を用いたレーザ素子において、第1の導波路領域C1若しくは第2の導波路領域C2を構成するリッジのストライプの幅として好ましくは0.5〜4μmに設定され、より好ましくは、1〜3μmの範囲に調整することで、基本(単一)モードで安定した横モードでの発振が可能となる。リッジのストライプの幅が、1μm未満であるとリッジの形成が困難となり、3μm以上であるとレーザ発振波長によっては横モードが多モードになる場合があり、4μm以上になると安定した横モードが得られない場合がある。本発明においてはさらに、1.2〜2μmの範囲に調整すると、更に光出力の高い領域における横モードを効果的に安定(効果的に不用な横モードの発生を抑制する)させることができる。本発明において、リッジのストライプの幅は、第1の導波路領域C1、第2の導波路領域C2の少なくとも一方が、前記範囲にあればよいが、共振器面の出射面側に第1の導波路領域C1を設ける場合には、この第1の導波路領域C1のストライプ状の第1のリッジ(凸部)201を前記範囲の幅で設けることが好ましい。また、本発明は、このような狭ストライプ構造に限らず、ストライプ幅5μm以上のストライプにも適用できる。また、導波路端部に第1の導波路領域C1を配置する構成においては、主としてこの第1の導波路領域C1でもって、レーザ光の光学特性を制御するため、第2の導波路領域C2のストライプ幅は、比較的に自由に設定できる。 In the laser device using the nitride semiconductor of the present invention, the width of the stripe of the ridge constituting the first waveguide region C 1 or the second waveguide region C 2 is preferably set to 0.5 to 4 μm, More preferably, by adjusting to the range of 1 to 3 μm, oscillation in the transverse mode that is stable in the basic (single) mode becomes possible. If the ridge stripe width is less than 1 μm, it is difficult to form the ridge, and if it is 3 μm or more, the transverse mode may become multimode depending on the laser oscillation wavelength. If it is 4 μm or more, a stable transverse mode is obtained. It may not be possible. In the present invention, further adjustment to the range of 1.2 to 2 μm makes it possible to effectively stabilize the transverse mode in a region with a higher light output (effectively suppress the occurrence of unnecessary transverse modes). In the present invention, the width of the ridge stripe may be such that at least one of the first waveguide region C 1 and the second waveguide region C 2 is within the above range, When one waveguide region C 1 is provided, it is preferable to provide the stripe-shaped first ridges (convex portions) 201 of the first waveguide region C 1 with a width in the above range. Further, the present invention is not limited to such a narrow stripe structure, but can be applied to stripes having a stripe width of 5 μm or more. Further, in the configuration in which the first waveguide region C1 is disposed at the end of the waveguide, the second waveguide is mainly used to control the optical characteristics of the laser light with the first waveguide region C1. stripe width of the region C 2 can be freely set relatively.

本発明の窒化物半導体を用いたレーザ素子において、第1の導波路領域C1の端面を共振器面(出射面)とすることで、従来得られなかった横モードの制御性、F.F.P.、アスペクト比に優れ、且つ素子信頼性にも優れるレーザ素子が得られる。これは、上述したように、活性層よりも深くエッチングして、第1の導波路領域C1を共振器面の出射面側に設けることで、レーザ素子から出射する光を、出射直前で制御することができるためであり、このこのとにより様々な形状、大きさのスポットのレーザ光を得ることが可能となる。 In the laser device using the nitride semiconductor of the present invention, the end face of the first waveguide region C 1 is a resonator face (outgoing face), so that the controllability of the transverse mode, which has not been obtained conventionally, F. P. A laser element having an excellent aspect ratio and excellent element reliability can be obtained. As described above, etching is performed deeper than the active layer, and the first waveguide region C 1 is provided on the exit surface side of the resonator surface, so that the light emitted from the laser element is controlled immediately before the emission. This makes it possible to obtain laser beams having spots of various shapes and sizes.

ここで、活性層は、量子井戸構造であっても良く、その場合単一量子井戸、多重量子井戸のどれでも良い。好ましくは量子井戸構造とすることで、発光効率に優れ、高出力のレーザ素子、端面発光素子が得られる。また、第2の導波路領域C2を構成するためにのストライプ状の第2のリッジ(凸部)202は、活性層に達しない深さでエッチングをすることにより形成される。本明細書において、この第2のリッジ202が活性層よりも上に位置するとは、活性層に達しない深さでエッチングされて形成されることである。すなわち、第2の導波路領域C2を構成するストライプ状の第2のリッジ(凸部)202は、活性層とその上に接して設けられた層との界面よりも上に位置するように設けられる。

Here, the active layer may have a quantum well structure, in which case either a single quantum well or a multiple quantum well may be used. A quantum well structure is preferably used, so that a laser element and an edge emitting element having excellent light emission efficiency and high output can be obtained. Further, the stripe-shaped second ridge (convex portion) 202 for forming the second waveguide region C 2 is formed by etching at a depth that does not reach the active layer. In this specification, the fact that the

窒化物半導体の活性層としては、上述したように、Inを含む窒化物半導体を用いることが好ましく、具体的には、AlxInyGa1−x−yN(0≦x≦1、0<y≦1、x+y≦1)で表される窒化物半導体を用いることが好ましい。この場合、量子井戸構造の活性層においては、井戸層としてここで示した窒化物半導体を用いることが好ましいことを意味する。また、近紫外から可視光の緑色までの波長領域(380nm以上550nm)では、InyGa1−yN(0<y<1)を用いることが好ましく、またそれ以上の長波長領域(赤色)でも、同様にInyGa1−yN(0<y<1)を用いることができ、この時主に、In混晶比yを変化させることにより、所望の波長を得ることができる。380nm以下の短波長の領域では、GaNの禁制帯幅に相当する波長が365nmであるため、GaNとほぼ同じか若しくはそれよりも大きなバンドギャップエネルギーとする必要があるため、例えばAlxInyGa1−x−yN(0<x≦1、0<y≦1、x+y≦1)が用いられる。 As described above, a nitride semiconductor containing In is preferably used as the active layer of the nitride semiconductor. Specifically, Al x In y Ga 1-xy N (0 ≦ x ≦ 1, 0 It is preferable to use a nitride semiconductor represented by <y ≦ 1, x + y ≦ 1). In this case, the active layer having the quantum well structure means that the nitride semiconductor shown here is preferably used as the well layer. In the wavelength region from near ultraviolet to visible light green (380 nm to 550 nm), In y Ga 1-y N (0 <y <1) is preferably used, and longer wavelength region (red). However, similarly, In y Ga 1-y N (0 <y <1) can be used, and at this time, a desired wavelength can be obtained mainly by changing the In mixed crystal ratio y. In a short wavelength region of 380 nm or less, since the wavelength corresponding to the forbidden band width of GaN is 365 nm, the band gap energy needs to be approximately the same as or larger than that of GaN. For example, Al x In y Ga 1-xy N (0 <x ≦ 1, 0 <y ≦ 1, x + y ≦ 1) is used.

活性層を量子井戸構造とする場合、具体的な井戸層の膜厚としては、10Å以上300Å以下の範囲、好ましくは20Å以上200Å以下の範囲とすることで、Vf、しきい値電流密度を低減させることができる。また、結晶成長の観点からは、20Å以上であると、膜厚に大きなむらがなく比較的均一な膜質の層が得られ、200Å以下とすることで結晶欠陥の発生を低く抑えた結晶成長が可能となる。活性層内の井戸層数としては特に限定されず、1以上であり、この時、井戸層の数が4以上である場合には、活性層を構成する各層の膜厚が厚くなると、活性層全体の膜厚が厚くなって、Vfの上昇を招くこととなるため、井戸層の膜厚を100Å以下の範囲として、活性層の膜厚を低く抑えることが好ましい。高出力のLD、LEDにおいては、井戸層の数を1以上3以下とすることで、高い発光効率の素子が得られる傾向にあり、好ましい。 When the active layer has a quantum well structure, the specific well layer thickness is in the range of 10 to 300 mm, preferably in the range of 20 to 200 mm to reduce Vf and the threshold current density. Can be made. Further, from the viewpoint of crystal growth, when the thickness is 20 mm or more, a layer having a relatively uniform film quality without large unevenness in film thickness can be obtained. It becomes possible. The number of well layers in the active layer is not particularly limited and is 1 or more. At this time, when the number of well layers is 4 or more, if the thickness of each layer constituting the active layer increases, the active layer Since the entire film thickness is increased and Vf is increased, it is preferable to keep the film thickness of the active layer low by setting the film thickness of the well layer to 100 mm or less. In high-power LDs and LEDs, it is preferable that the number of well layers is 1 or more and 3 or less because an element with high luminous efficiency tends to be obtained.

また、井戸層にはp又はn型の不純物(アクセプター又はドナー)がドープされていても、アンドープ若しくはノンドープであっても良い。しかしながら、井戸層としてInを含む窒化物半導体を用いる場合、n型不純物濃度が大きくなると結晶性が悪化する傾向にあるため、n型不純物濃度を低く抑えて結晶性の良好な井戸層とすることが好ましい。具体的には、結晶性を最大限に良好なものとするために井戸層をアンドープで成長させることが好ましく、具体的にはn型不純物濃度を5×1016/cm3以下にすることが好ましい。尚、n型不純物濃度を5×1016/cm3以下の状態は、極めて不純物濃度の低い状態であり、この状態では、実質的にn型不純物を含まない井戸層と言える。また、井戸層にn型不純物をドープする場合には、n型不純物濃度が1×1018以下5×1016以上の範囲でドープされていると、結晶性の悪化を低く抑え、なおかつキャリア濃度を高くすることができる。 The well layer may be doped with p-type or n-type impurities (acceptor or donor), or may be undoped or non-doped. However, when a nitride semiconductor containing In is used as the well layer, the crystallinity tends to deteriorate as the n-type impurity concentration increases. Therefore, the well layer should have a good crystallinity by keeping the n-type impurity concentration low. Is preferred. Specifically, the well layer is preferably grown undoped in order to maximize the crystallinity, and specifically, the n-type impurity concentration should be 5 × 10 16 / cm 3 or less. preferable. The state where the n-type impurity concentration is 5 × 10 16 / cm 3 or less is a state where the impurity concentration is extremely low. In this state, it can be said that the well layer is substantially free of n-type impurities. In addition, when the n-type impurity is doped in the well layer, if the n-type impurity concentration is doped in the range of 1 × 10 18 or less and 5 × 10 16 or more, the deterioration of crystallinity is suppressed and the carrier concentration is reduced. Can be high.