JP3842853B2 - 地震対応型偏心ホ−スおよびその製造方法 - Google Patents

地震対応型偏心ホ−スおよびその製造方法 Download PDFInfo

- Publication number

- JP3842853B2 JP3842853B2 JP33470496A JP33470496A JP3842853B2 JP 3842853 B2 JP3842853 B2 JP 3842853B2 JP 33470496 A JP33470496 A JP 33470496A JP 33470496 A JP33470496 A JP 33470496A JP 3842853 B2 JP3842853 B2 JP 3842853B2

- Authority

- JP

- Japan

- Prior art keywords

- rubber

- hose

- layer

- angle

- rubber layer

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000004519 manufacturing process Methods 0.000 title claims description 7

- 230000004044 response Effects 0.000 title claims description 3

- 229920001971 elastomer Polymers 0.000 claims description 159

- 239000005060 rubber Substances 0.000 claims description 159

- 239000000835 fiber Substances 0.000 claims description 104

- 230000002093 peripheral effect Effects 0.000 claims description 58

- 230000003014 reinforcing effect Effects 0.000 claims description 55

- 238000000465 moulding Methods 0.000 claims description 26

- 229910000831 Steel Inorganic materials 0.000 claims description 10

- 239000010959 steel Substances 0.000 claims description 10

- 238000000034 method Methods 0.000 claims description 5

- 238000003475 lamination Methods 0.000 claims description 2

- 238000006073 displacement reaction Methods 0.000 description 21

- 244000043261 Hevea brasiliensis Species 0.000 description 12

- 229920003052 natural elastomer Polymers 0.000 description 12

- 229920001194 natural rubber Polymers 0.000 description 12

- 230000002787 reinforcement Effects 0.000 description 10

- XLYOFNOQVPJJNP-UHFFFAOYSA-N water Substances O XLYOFNOQVPJJNP-UHFFFAOYSA-N 0.000 description 8

- 238000004378 air conditioning Methods 0.000 description 7

- 230000008602 contraction Effects 0.000 description 7

- 150000001875 compounds Chemical class 0.000 description 6

- 239000004744 fabric Substances 0.000 description 6

- 230000001154 acute effect Effects 0.000 description 5

- 229920000728 polyester Polymers 0.000 description 5

- 230000008859 change Effects 0.000 description 4

- 230000000052 comparative effect Effects 0.000 description 4

- 239000002184 metal Substances 0.000 description 4

- 238000004073 vulcanization Methods 0.000 description 4

- 239000011324 bead Substances 0.000 description 3

- 230000006835 compression Effects 0.000 description 3

- 238000007906 compression Methods 0.000 description 3

- 238000005304 joining Methods 0.000 description 3

- 238000010030 laminating Methods 0.000 description 3

- 239000000463 material Substances 0.000 description 3

- 239000011295 pitch Substances 0.000 description 3

- 230000009467 reduction Effects 0.000 description 3

- 229920002379 silicone rubber Polymers 0.000 description 3

- 238000004804 winding Methods 0.000 description 3

- 230000009471 action Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 230000000694 effects Effects 0.000 description 2

- 229920003051 synthetic elastomer Polymers 0.000 description 2

- 239000005061 synthetic rubber Substances 0.000 description 2

- 239000004677 Nylon Substances 0.000 description 1

- 229920000297 Rayon Polymers 0.000 description 1

- 229920002978 Vinylon Polymers 0.000 description 1

- 238000005299 abrasion Methods 0.000 description 1

- 239000000853 adhesive Substances 0.000 description 1

- 230000001070 adhesive effect Effects 0.000 description 1

- 239000004760 aramid Substances 0.000 description 1

- 229920003235 aromatic polyamide Polymers 0.000 description 1

- 238000005452 bending Methods 0.000 description 1

- 238000001816 cooling Methods 0.000 description 1

- 230000008878 coupling Effects 0.000 description 1

- 238000010168 coupling process Methods 0.000 description 1

- 238000005859 coupling reaction Methods 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 238000007765 extrusion coating Methods 0.000 description 1

- 239000012530 fluid Substances 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 230000006872 improvement Effects 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000000203 mixture Substances 0.000 description 1

- 229920001778 nylon Polymers 0.000 description 1

- 238000003825 pressing Methods 0.000 description 1

- 239000002964 rayon Substances 0.000 description 1

- 239000010865 sewage Substances 0.000 description 1

- 238000010008 shearing Methods 0.000 description 1

- 239000002759 woven fabric Substances 0.000 description 1

Images

Landscapes

- Rigid Pipes And Flexible Pipes (AREA)

- Flanged Joints, Insulating Joints, And Other Joints (AREA)

- Joints Allowing Movement (AREA)

Description

【0001】

【発明の属する技術分野】

この発明は、ビル、屋上パネルタンクなどの空調衛生配管路の途中に取り付けて、地震時の管軸方向の変位および管軸直角方向の変位を吸収する地震対応型偏心ホ−スおよびその製造方法に関する。

【0002】

【従来の技術】

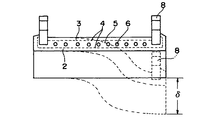

従来から、ビル、マンション、または屋上パネルタンクなどの空調衛生配管、例えば空調配管、給水、給湯、排水などの衛生配管管路に使用される耐震可とう伸縮継手としては図19〜20に示すようなものが知られている。図19のものは内外面ゴム層2、3の間に繊維補強層4が設けられ、外側に膨らんだ球形状胴壁が端部リング7を介してフランジ8に固定された継手である。また、図20の継手は、図19の繊維補強層4を2層設け、その間にコイル状鋼線6を設けて形成される円筒状胴壁がフランジ8に固定されたものである。

【0003】

【発明が解決しようとする課題】

これらビル、マンションまたは屋上パネルタンクなどの建物に固定された空調衛生設備や配管は、1995年の阪神・淡路大地震における上下水道埋設管管路および建物に付設された空調衛生設備ならびに屋上タンクの配管管路の大きな被害でみられたように、地震力によって、垂直方向よりも水平方向の変位を受ける場合が多く、この水平方向変位、すなわち管軸に直角方向の変位に耐える空調衛生配管およびその継手が必要とされるようになった。

【0004】

しかしながら、図19の球形継手は、球形部がx,yおよびz軸の3次元方向に変位し得るので、伸長、圧縮、曲げ、偏心のすべての変位は可能ではあるが、変位による反力が大きく、偏心という管軸直角方向の大きな変位に追随することはできなかった。そのため、多数の球形継手を取り付けて大きな変位を吸収させようとすると、同時に軸方向伸びも大きくなって相手配管を曲げたり、あるいは継手中の流体の圧損が大きくなるなどの問題があった。また、図20の棒状継手は、大きな曲げに追随することは可能であるが、胴壁中央部に剛性の大きいコイル状鋼線を有するため、管軸直角方向の大きな変位δは困難であった。そのため、大きな偏心変位をさせるためには、きわめて長大なフランジ面間長さを必要とし、狭い建物内空間に設置するのには不都合が多かった。

【0005】

このように、前記従来の可とう継手は、地震力による管軸直角方向変位に対し、その材料力学的強度を維持して可とう継手としての機能を果たすことは困難な現状にある。

【0006】

この発明は上述した点に鑑みてなされたものであって、地震力によって地盤ひずみに応答した建物の垂直方向の変位および特に水平方向の変位に自在に追随する空調衛生設備配管ホースおよびその製造方法を提供しようとするものである。

【0007】

【課題を解決するための手段】

すなわち、この発明は、内外面ゴム層間に繊維補強層が設けられて形成される円筒状胴壁がフランジに固定されてなるホ−スにおいて、前記繊維補強層がゴムトッピング繊維コ−ドから構成され、該繊維コ−ドの管軸に対する成形角度がホ−スの両端部でホ−スの釣合角度より大きく、中央部ではホ−スの釣合角度より小さく形成されていることを特徴とする地震対応型偏心ホ−スを要旨とする。

【0008】

また、この発明の偏心ホ−スの製造方法は、マンドレルに内面ゴム層を形成し、該内面ゴム層の外周面上にゴムトッピング繊維コ−ドを軸線に対しホ−スの釣合角度より小さい成形角度で積層してゴム被覆繊維補強層を形成し、該ゴム被覆繊維補強層の外周面上に外面ゴム層を設けて円筒状積層体を形成し、該ゴム被覆繊維補強層および外面ゴム層の両端部に端部リングおよびフランジを配置し、該円筒状積層体両端部の内面ゴム層およびマンドレルの間にカラ−を軸方向に挿入し、上記両端部の胴壁を外周方向に押し拡げて該両端部胴壁の繊維コ−ド角度をホ−スの釣合角度より大きい角度に形成させ、前記端部リングおよびフランジにゴム被覆繊維補強層および内面ゴム層の端縁部を一体的に接合・成形し、さらに加硫することを要旨とする。

【0009】

さらに、本発明偏心ホ−スの他の製造方法は、マンドレルに内面ゴム層を形成し、該内面ゴム層の外周面上にゴムトッピング繊維コ−ドを軸線に対しホ−スの釣合角度より大きい成形角度で積層してゴム被覆繊維補強層を形成し、該ゴム被覆繊維補強層の外周面中央部に中央ゴム層を設け、該中央ゴム層およびゴム被覆繊維補強層の外周面上に外面ゴム層を形成して円筒状積層体を構成し、該外面ゴム層の両端縁部に端部リングおよびフランジを配置・固定し、前記マンドレルを引き抜いて、該積層体内筒部に円筒状真空吸引成形装置を挿入するとともに、該真空吸引成形装置の両端縁部周面上に当てフランジを端部リングの外側からフランジと締結して配置し、該真空吸引成形装置を作動させながら、スリ−ブおよび当てフランジを両側へそれぞれ所定長さだけ引き出して、円筒状積層体中央部の内径を真空吸引成形装置のマンドレルの外径まで縮小させ、中央部のゴム被覆繊維補強層繊維コ−ド角度をホ−スの釣合角度より小さい角度に形成させ、さらに加硫することを特徴とする。

【0010】

【作用】

この発明の偏心ホ−スによれば、繊維コ−ドを管軸に対しホ−スの釣合角度より小さい成形角度および大きい角度にそれぞれ積層成形した中央部および両端部から可とう部を構成することにより、ホ−スが通水により加圧された時には、両端部は管径が縮小して軸方向に伸びるのに対し、中央部は管径がその同一径まで拡大し、その管長は収縮することができる。その結果、可とう部の両端部および中央部の変形反力(偏心応力)は低下し、ホ−スを大きく偏心させることができる。

【0011】

また、上記の両端部および中央部の管軸方向の伸びおよび縮みが打ち消し合うようにそれぞれの長さを選んで可とう部を構成することにより、通水加圧時には、管軸方向の伸び・縮みを生ずることなく、常にホ−スの管長を一定に保つことができる。

【0012】

さらに、ゴム被覆繊維補強層上の中央部に高硬度ゴム層、あるいは、中央部と両端部との間に鋼製リングなどを設けて可とう部を構成することにより、負圧時、または加圧時に、ホ−スが中央部で座屈したり、あるいは繊維コ−ドが摩擦・摩耗するのを軽減することができる。

【0013】

また、ゴム配合物およびゴムトッピング繊維コ−ドとから可とう部を構成することにより、胴壁は薄肉かつ柔軟となり、変形応力をさらに低下させることができる。

【0014】

【発明の実施の形態】

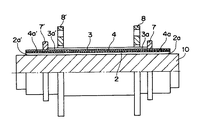

以下、図面を参照し、この発明の実施の形態を具体的に説明する。図1は本発明の地震対応型偏心ホ−スの構成を示す部分破断側面図である。

すなわち、この偏心ホ−ス1は、内外面ゴム層2、3からなる円筒状胴壁が、その断面中央部に管軸に対しホ−スの釣合角度より小さい成形角度で積層されたゴム被覆繊維補強層を有する胴径の小さい中央部Bとホ−スの釣合角度より大きい角度のゴム被覆繊維補強層を有する胴径の大きい両端部A、Cとからなり、その両端部に端部リング7およびフランジ8がゴム被覆繊維補強層4および内面ゴム層2で一体的に接合・成形されたものである。

【0015】

内外面ゴム層2、3は、天然ゴム、または合成ゴムからなる公知のゴム管に準じたゴム配合物を予めシ−トに成形し、これを積層して形成される。

【0016】

ゴム被覆繊維補強層4は、繊維からなるすだれ織布に公知の未加硫ゴム配合物をトッピング処理した繊維コ−ド4を内面ゴム層2の外周面上に管軸に対しホ−スの釣合角度より小さい成形角度α45°〜54°で繊維方向が交差するように交互に偶数枚(プライ)巻き付け、積層して形成される。このゴム被覆繊維補強層4に使用する繊維としては、ホ−スの偏心時に必要とされる大きな伸びを有する材質のものであればよく、レ−ヨン、ビニロン、ナイロン、ポリエステル、アラミド、などの繊維があげられる。なお、ホ−スの釣合角度とはホ−スの管軸に対し所定の成形角度で巻き付けられた繊維コ−ドが、それにより形成された円筒状積層体が軸方向に圧縮されたり、または筒体内周面が外周方向に加圧されたりしたとき、径方向および軸方向に変位して、力学的に釣合って静止する角度をいい、通常管軸に対し54°44′である。

【0017】

中央ゴム層5は、内面ゴム層2と同じく、天然ゴムまたは合成ゴムからなる公知のゴム管に準じたゴム配合物からなるものであって、ゴム層は予め成形されたシ−トを帯状に積層して形成される。この中央ゴム層5は、ホ−スが通水加圧された時、中央部胴壁が外周方向へ膨らむのを防止して内径段差を小さくするとともに、非通水負圧時には上記胴壁のへこみを防ぐ役割をもつ。またこのゴム層5は高硬度ゴム配合物で構成されるのが好ましい。

【0018】

鋼製リング6は、鋼線、またはビ−ドワイヤ−からなるリングであって、ゴム被覆繊維補強層外周面上の中央部、またはそれと両端部の間に設けられ、地震時、または加圧時、あるいは負圧時の中央胴壁部の外周方向への拡大、または内周方向への縮小による径変化を防止する役目をする。

【0019】

端部リング7は、図1に示すように、フランジ8の締結面開口周縁部に設けられ、図5、11および12に示すように、ゴム被覆繊維補強層4の端縁部4a、4a′を包み込ませ、さらに内面ゴム層2の端縁部2a、2a′をも包み込ませ、その端をフランジ8、8′の内周面側に固定させることにより、可とう部を強固にフランジ8、8′に結合させる役割を担うものである。この端部リング7、7′としては、機械的強度を有する、断面長方形状の環状鋼製部材が好ましい。

【0020】

フランジ8は、ホ−スの両端部に端部リング7を介し、胴壁を構成する部材と一体的に可とう部に接合・固定される。このフランジ8は公知の管フランジ、または適宜に製作したフランジを使用することができる。なお、フランジ8は、図1に示すように、締結面開口周縁部を凹状に切削加工し、端部リングおよびその上に巻かれたゴム被覆繊維補強層との嵌まり具合を良好にし、可とう部胴壁とフランジ8の結合をさらに強固なものとすることができる。

【0021】

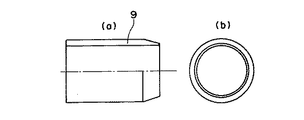

図6に示すカラ−9は、図7に示すように、マンドレル10の外周面上に嵌め通すことができる内径と所定の厚さを有する短い金属製薄肉円筒であって、一端部の肉厚は中央部Bの胴壁が内周方向へくぼみ形状を形成することができるように外周方向に鋭角に加工されている。そして、このカラ−9はホ−スの製造時に、その鋭角先端部側から円筒状積層体両端部のマンドレル10と内面ゴム層2の間に挿入され、その両端部胴壁を外周方向に押し拡げる役割をもつ。

【0022】

マンドレル10は、図2に示すようにホ−ス積層成形体の芯型であって、公知の、金属製円柱、または円筒形状のものが使用される。

【0023】

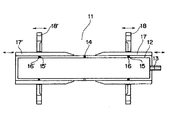

真空吸引成形装置11は、図15に示すように、マンドレル12、スリ−ブ17、17′および当てフランジ18、18′とから構成され、ホ−ス積層成形体の中央部胴壁を内側へ真空吸引によりくぼ(凹)ませ、その繊維コ−ド成形角度αをホ−スの釣合角度θ54°44′より小さく形成させる役目をする。

【0024】

マンドレル12は、金属製円筒状密閉容器の胴蓋片側面に吸引口13が設けられたものであって、胴壁中央部に設けられた孔14から胴壁外周部の空気を吸引できるようになっている。また、容器胴体両端縁部の外周面には円周方向に溝15が設けられ、そこに0リング(オ−リング)16が嵌め込まれるようになっている。

【0025】

吸引口13は、図16に示す中央部B胴壁を図17に示すように内周方向にくぼ(凹)ませるため、その内面ゴム層2の内周面とスリ−ブ17、17′の両側への後退により形成される空間部の空気をマンドレル12の中央部の吸引孔14から真空吸引するために設けられる。この吸引口13の構造は真空ポンプからの導管に接続できる役目をするホ−ス接続機能を有するものであればよい。

【0026】

吸引孔14は、マンドレル12の外周部の空気を吸引するためのものであって、孔径および孔数は吸引精度などから適宜決められる。

【0027】

溝15は、0リング16が嵌まり込み、効果的にシ−ル作用をするためのものであって、断面形状、溝数および溝設置場所はシ−ル効果から勘案して決められる。

【0028】

0リング16は、マンドレル12とスリ−ブ17、17′との間隙からの外部空気の流入を遮断する役目をする。この0リング16は市販品などを使用することができる。

【0029】

スリ−ブ17、17′は、図15に示すように、マンドレル12の外周面上を軸方向にスム−ズに摺動できる内径と所定の厚さを有する金属製薄肉円筒からなる。その一端部の肉厚は、積層成形体の中央部B胴壁が内周方向にくぼみ形状を形成することができるように、外周方向へ鋭角に加工されている。そして、このスリ−ブ17、17′は、真空吸引の初期には、その鋭角部同志が吸引孔14のほぼ孔径だけ間隙を保ってマンドレル12の外周面上にして配置され、吸引中は両側へ所定長さだけ引き出される。また、スリ−ブ17、17′は、それぞれの端縁部内周面が0リング16で加圧され、外側からの空気の流入が遮断されるようになっている。

【0030】

当てフランジ18、18′は、図15に示すように、その内周面がスリ−ブ17、17′の外周面上を摺動でき、その内側面は端部リング7、7′の被覆層の輪郭に密着するように形造られ、さらにその外周縁部はフランジ8、8′とボルト締結できる構造となっている。そして、この当てフランジ18、18′は、吸引作動中に両側へ所定長さだけ移動させられる。

【0031】

この偏心ホ−ス1製造方法としては、図2に示すように、まず、マンドレル10の表面に、所定の幅のゴムシ−ト2を巻き付け、突き合わせ部を接着剤などで接合して円筒状の内面ゴム層2をつくる。また、ゴムシ−トの代わりにゴムチュ−ブを用いてもよくこの場合は接合作業を省くことができる。さらに、この内面ゴム層2は、上記のほか、公知のゴム配合物をクロスヘットダイにより押出被覆して形成することもできる。

【0032】

次に、図3に示すように、この内面ゴム層2の外周面上に、予め所定の幅に裁断された帯状のトッピング処理繊維コード4を管軸に対し、ホースの釣合角度θ54°44′より小さい成形角度αで繊維方向Tが交叉するように、交互に1プライずつ、計2プライ巻き付けて積層し、ゴム被覆繊維補強層4を形成する。この成形角度αは、45°〜54°の範囲で設定される。

【0033】

この成形角度α(以下、繊維コード成形角度という)がホースの釣合角度θ54°44′より小さい場合には、形成された円筒状積層成形体は、後述する、カラー9による挿入・拡径法(図6、7)によって、図8〜9に示すように、両端部の胴壁AおよびC部でホ−スの釣合角度θ54°44′より大きい角度α’に変化する。

【0034】

そして、上記のホ−スが空調衛生配管に接続されて通水により内圧が負荷されると、図9に示すように、中央部B胴壁の繊維コード成形角度αは、繊維コードの力学的釣合により、安定なホースの釣合角度θ54°44′まで増大する結果、外径はD0からDに拡大し、胴壁長さは通水前のl2から△lだけ収縮してl′2となる。同時に、両側部A、Cの胴壁の繊維コードの管軸に対する角度α’(以下、繊維コード角度という)は、安定なホースの釣合角度θ54°44′に戻り、外径はD’からDに縮小し、胴壁長さは通水前のl1から△l’だけ伸長してl1 となる。

【0035】

いま、図9に示すように、上記通水、加圧後の胴壁A、CおよびB部の長さをそれぞれl′1およびl′2とし、

2△l′=△l

となるように、それぞれの拡径後の長さl1およびl2、ホース径D0、繊維コード成形角度αおよび繊維コード角度α’を適宜に選択すれば、内圧負荷時に伸長・収縮のないホース全体の長さが変らない偏心ホースを得ることができる。

【0036】

前記A、C部の繊維コード角度α’およびB部繊維コード成形角度αをそれぞれ60°および50°とし、図9に示す偏心ホースを製作し、これに−700mmHg〜+10kgf/cm2の内圧を負荷したときの内圧と胴壁A、CおよびB部の伸長および収縮の関係を図10に示す。同図は内圧がP値に達するまで、ホースの伸長量と収縮量とが釣合って、その全長は変化しないことを示す。

【0037】

続いて、図4に示すように、前記ゴム被覆繊維補強層4の両端部から内側へ所定長さの位置で挟まれた領域間の外周面上に、外面ゴム層3を内面ゴム層2と同じ組成と方法で形成する。この所定長さの部分は、図11に示すように、図5に示す端部リング7、7’の周囲を被覆し、かつ折り返して外面ゴム層3の端縁部3a、3a’の下に挿入し、接着するのに用いられる。

【0038】

図5に示すように、このように形成した外面ゴム層3およびゴム被覆繊維補強層4の両端縁部3a、3a’および4a、4a’の外周面上に、それぞれフランジ8、8’および端部リング7、7’を嵌入、配置する。

【0039】

そして、図7に示すように、上記各部材が配置された状態の円筒状積層成形体両端部の内面ゴム層2とマンドレル10との間に、図6に示すカラー9を挿入し、両端部から内側へ長さLの胴壁を外周方向へ押し拡げて、図8に示すように、ゴム被覆繊維補強層4の繊維コード角度をホースの釣合角度θ54°44′より大きい角度α′に形成させる。

【0040】

次に、図11に示すように、ゴム被覆繊維補強層4の端縁部4a、4a’で端部リング7、7’の周囲を巻いて被覆・接着し、さらに折り返してその端部を外面ゴム層3の端縁部3a、3a’の下側へ挿入し、重ね接着する。

【0041】

続いて、外面ゴム層3の端縁部3a、3a’を、上記端部リングを被覆したゴム被覆繊維補強層4の端縁部4a、4a’の末端部上に接着した後、図12に示すように、フランジ8、8’を端部リング7、7’の内側へ押しやって、ゴム被覆繊維補強層4を介して上記端部リング7、7’に接着・固定する。

【0042】

次いで、上記端部リング7、7’を内面ゴム層2の端縁部2a、2a’で、ゴム被覆繊維補強層4の上から接着・被覆し、その端縁部2a、2a’の断面をフランジ8、8’の締結面に接着・固定する。

【0043】

このようにして得られた、図12に示す、フランジ付き円筒状積層成形体をその状態のまま、金型に組み込むか、または成形体の外周面を布ラッピングで締め付けるかしてから、加硫を行なう。

【0044】

加硫後、マンドレル10およびカラー9を外して、図13に示すような、繊維コード成形角度αおよび繊維コード角度α’を有する図1(a)の偏心ホースを得る。

【0045】

なお、図3で形成されたゴム被覆繊維補強層4の外周面中央部Bに中央ゴム層5を設けて、図1(b)に示す偏心ホースを得たり、あるいは、同補強層4の両端A、C部と中央部Bとの間の外周面上に端部リング、またはビードワイヤーリング6を設けて、図1(c)の製品を得ることもできる。

【0046】

また、本発明の偏心ホースは、上記カラー9とマンドレル10との組み合わせからなる装置を用いる円筒状積層成形体の拡径法で製造できるほか、真空吸引成形装置による縮径法でも製造することができる。

【0047】

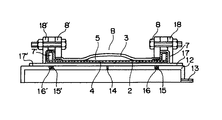

上記真空吸引成形装置の縮径法による偏心ホースの製造方法は、図14に示すように、ホースの釣合角度θ54°44′より大きい成形角度αで形成された、図3に示すゴム被覆繊維補強層4の外周面中央部に帯状のゴムシート5を巻き付けて中央ゴム層5を形成し、その後、この中央ゴム層5および両端部のゴム被覆繊維補強層4の外周面上に外面ゴム層3を形成し、この両端部にフランジ8、8′を端部リング7、7′を介して上記ゴム被覆繊維補強層4および外面ゴム層3の端縁部で一体的に接合・固定して、フランジ付き円筒状積層成形体を得る。

【0048】

次に、マンドレル10を引き抜いて、図15に示すように、真空吸引成形装置11の構成部品であるマンドレル12とスリーブ17、17′を前記積層成形体内に挿入する。さらに、もう1つの構成部品である当てフランジ18、18′をスリーブ17、17′の端部外周面上に嵌入、配置し、その外周縁部をフランジ8、8’とボルト締結して図16の配置とする。

【0049】

続いて、図16に示すように、マンドレル12の吸引口13に真空ポンプの配管を接続して真空吸引しながら、2つのスリーブ17、17’をそれぞれ所定長さだけ外側へ両端の当てフランジ18、18′とともに引き出す。その間、中央部胴壁Bの内周面は真空吸引によってマンドレル12の外周面上に密着する。

【0050】

そして、図17に示すように、上記スリ−ブおよび当てフランジが所定長さだけに引き出され、胴壁Bの内周面が前記マンドレル12とスリーブ17、17’の鋭角部との表面で形造られる所定のくぼみ形状になったとき、真空吸引を停止する。

【0051】

このようにして得られた、図17に示す、フランジ付き円筒状積層成形体をその状態のまま、成形体の外周面を布ラッピングで締め付けてから、加硫を行なう。その後、真空吸引成形装置11を外し、図1(b)に示す、偏心ホースを得る。

【0052】

【実施例1】

直径100mmのマンドレルに天然ゴムシートを巻き付け、接合して内面ゴム層(硬度60°、厚さ4mm)を形成し、その上に天然ゴムでトッピング処理した1260デニールポリエステルすだれ織コード(糸径0.7mm、25本/25mm巾、厚さ1.0mm)を管軸に対し成形角度50°で交互に1プライずつ、計2プライ積層してゴム被覆繊維補強層(以下補強コードという。長さ 380mm、厚さ2mm)を作った。次に、この補強コードの上に天然ゴムシートを巻き付け、外面ゴム層(厚さ2mm)を作った。この外面ゴム層表面の両端部にフランジ(100A、JIS 10K:外径210mm、内径116mm、厚さ18mm)を配置すると同時に、補強コード上の両端部にも端部リング(SS400、外径141mm、内径119mm、厚さ4.5mm)を配置した。続いて、カラー(外径105mm、内径100.2mm、長さ120mm、先端挿入角14.6°)を両端からマンドレルと内面ゴム層の間に挿入し、端から85mmまでの胴壁を内径115mmに押し拡げ、その繊維コード角度を56°に形成させた。その後、補強コードの端で端部リングを巻き上げて接着・被覆し、折り返して、外面ゴム層の端の下側へもぐり込ませ、補強コードに重ね、接着した。次にフランジを端部リングの内側に押しやり、接着した後、外面ゴム層も巻き上げ、補強コードとフランジ締結面に接着して、図13に示す構成の繊維コード角度α’56°、内径115mm、長さ36.5mmの両端部胴壁l1と繊維コード成形角度α50°、内径100mm、長さ89mmの中央部胴壁l2とからなる全長l 260mmの未加硫成形体を得た。そして、この未加硫成形体を全長260mmにセットした状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行なった後、冷却してマンドレルとカラーを外して、長さ260mmの図1(a)に示す本発明の偏心ホースサンプルを得た。

【0053】

【実施例2】

直径100mmのマンドレルAに内面ゴム層(天然ゴム、硬度60°、厚さ4.0mm)を形成し、その上に天然ゴムでトッピング処理した1260デニ−ルポリエステルすだれ織コ−ド(糸径0.7mm、25本/25mm巾、厚さ1.0mm)を管軸に対し、成形角度60°で交互に1プライづつ、計2プライ積層してゴム被覆繊維補強層(以下補強コ−ドという。長さ380mm、厚さ2mm)を作った。次にこの表面中央部に帯状の天然高硬度ゴムシ−ト(硬度80°、幅100mm、厚さ8mm)を貼りつけて高硬度中央ゴム層を作った。次いで、その中央ゴム層とその両端部の補強コ−ドの上に天然ゴムシ−トを巻付けて外面ゴム層(厚さ2mm)を作った。この外面ゴム層の表面両端部にフランジと端部リングを配置し、端部リングを補強コ−ドで巻き、折り返して重ね接着し、フランジを端部リングに押しやった後、外面ゴム層も巻き上げた。次にマンドレルAを引き抜き、その代りにスリ−ブ(外径100mm、内径90.2mm)を外周面にもち、真空吸引できるマンドレルB(外径90mm)を挿入した。さらに、当てフランジを両端部に嵌め通し、ボルドでフランジに締結した。そして、吸引口からマンドレルB内の空気を真空吸引(600mmHg)しながら、スリ−ブを当てフランジと共に外側へ引き出し、スリ−ブならびに当てフランジの外側への総引き出し量がそれぞれ90mmならびに20mmとなったとき、両側部の補強コ−ド角度α’は初期と同じ60°で、中央部のそれの成形角度αは径が縮小して約50°となった。次に、この中央部と両側部の長さがそれぞれl2 89mm、l1 36.5mm、全長l 300mmの、図13に示す繊維コ−ド角度を有する積層成形体を全長300mmにセットした状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行なった後、冷却して、真空吸引装置の構成部品を取り外して、長さ300mmの図1(b)に示す本発明の偏心ホ−スサンプルを得た。

【0054】

【比較例1】

直径100mmのマンドレルに天然ゴムシートを巻き付け、接合して内面ゴム層(硬度60°、厚さ4mm)を形成し、その上に天然ゴムでトッピング処理した1260デニールポリエステルすだれ織コード(糸径0.7mm、25本/25mm、厚さ1.0mm)を管軸に対し成形角度45°で交互に1プライずつ、計2プライ積層してゴム被覆繊維補強層(以下、補強コードという。長さ260mm、厚さ2mm)を作った。次に、この補強コードの表面に天然ゴムシートを巻き付け、外面ゴム層(長さ260mm 、厚さ2mm)を作った。この外面ゴム層の両端部の外周面にフランジ(100A、JIS 10K:外径210mm、内径116mm、厚さ18mm)を配置するとともに、補強コードの両端部の外周面に端部リング(SS400、外径141mm、内径119mm、厚さ4.5mm)を配置した。続いて、この補強コードの端で端部リングを巻いて接着し、折り返して外面ゴム層の端の下側へもぐり込ませ、下の補強コードに重ね、接着した。さらに、フランジを端部リングの内側へ押しやり、これに接着した後、外面ゴム層の端を補強コードの上から端部リングに接着して巻き上げ、フランジ締結面に接着した。次に、フランジを引き抜き、シリコンゴム円筒体(外径60mm、内径50mm、厚さ5mm、長さ160mm)を成形体中央部に挿入した。さらにこの円筒体の円筒部に鋼製円柱状芯型(外径50mm、長さ140mm)を挿し通し、この両端部に圧縮用フランジ(外径210mm、厚さ18mm、メクラ板)を嵌め込み、ボルト締結によりフランジを内側へ締め付けて、シリコンゴム円筒体を長さ40mmだけ圧縮変形させ、ホース胴壁を外側に球形状に膨らませた。続いて、このホース積層成形体をその状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行ない、冷却した後、圧縮装置とシリコンゴム円筒体を取り外して、最大内径160mm、最小内径100mm、全長140mmの図19に示す球形継手を得た。

【0055】

【比較例2】

直径100mmのマンドレルに内面ゴム層(天然ゴム、硬度60°、厚さ4mm)を形成し、その上に天然ゴムトッピング処理繊維コード(1260デニールポリエステルすだれ織りコード、糸径0.7mm、25本/25mm巾、厚さ1.0mm)を管軸に対し成形角度54°44’で交互に1プライずつ、計2プライ積層してゴム被覆繊維補強層(以下、補強コードという。長さ420mm、厚さ2mm)を作った。次にこの補強コードの上に、線径10mmのピッチ25mmのコイル状鋼線(有効巻数9、長さ225mm)を長手方向全体にわたって配置した。このピッチ間をゴムシートで埋めた後、その上に再び、前記繊維コードを2プライ積層し、さらにその上に外面ゴム層(天然ゴム、硬度60°、厚さ2mm)を作った。この外面ゴム層の上の両端部にフランジ(100A、JIS 10K:外径210mm、内径116mm、厚さ18mm)を配置した。次に、フランジを端部リングの内側へ押しやり、これに接着した後、外面ゴム層と補強コードの端をフランジ締結面に接着して、積層成形体を得た。そして、この成形体を全長300mmにセットした状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行ない、冷却した後、マンドレルを取り外して、内径100mm、長さ300mmの図20に示すの棒状フレキシブル継手サンプルを得た。

【0056】

実施例1および2で得られたホ−スサンプルについて、内圧10kgf/cm2の条件下で、変位(偏心)特性試験を比較例1および2とともに行ない、それぞれ軸方向伸びおよび破断時の偏心量を測定した。その結果を表1に示す。

【0057】

【 表1】

【0058】

表1から明らかなように、実施例1および2で得られた本発明の偏心ホ−スは、比較例の従来継手(ホ−ス)と比較して、材料力学的特性に大きな改良がみられた。すなわち、本発明の偏心ホ−スは従来品に比べ、従来品とほぼ同じ全長で、約5倍という大きな偏心をさせることができた。これは、本発明の偏心ホ−スがその繊維コ−ド角度が両端部で大きく、中央部で小さくなるように構成され、加圧時に、それぞれが力学的に釣合って胴壁の両端部の伸長および中央部の収縮を生じ、これらが相乗して大きな変位量(偏心量)を生成するものと推測される。

【0059】

【発明の効果】

以上、説明したように、この発明の偏心ホ−スによれば、ホ−スの繊維コ−ド角度を両端部で大きく、中央部でが小さくしたので、使用中の偏心ホ−スが建物の水平方向の変位、すなわち管軸直角方向の変位を受けても、両端部の胴壁が伸びるととも中央部のそれが縮んで、この変位(偏心)応力に自在に追随できる結果、従来品の数倍の偏心量にも耐えることができるようになった。

【0060】

また、両端部および中央部の胴壁の伸長および収縮が打ち消し合うようにしてホ−スの長さが変化せず、常に一定になるようにしたので、加圧、または偏心時には相手側接続配管にこのホ−スによる伸長・収縮の外力を加えることがなく、相手側配管を支持する必要がなくなった。その結果、従来品にみられたような、相手側配管を強く建物に固縛し、地震時の水平方向変位が一箇所に集中して配管が剪断破壊されるといったような事故を防止することができた。

【0061】

また、ホ−スの中央部に高硬度の中央ゴム層、その中央両端部に鋼製リング、ビ−ドワイヤ−リングなどを設けて、胴壁を補強したので、従来にみられた、負圧時の中央部座屈や内圧が激しく変動する箇所に使用した場合の、繊維コ−ド間の摩耗による損傷を著しく軽減することができた。

【図面の簡単な説明】

【図1】本発明の偏心ホ−スの構成を示す部分破断側面図である。

【図2】マンドレルに内面ゴム層を形成した状態を示す部分破断側面図である。

【図3】内面ゴム層にゴム被繊維補強層シ−トを巻回、積層する状態を示す部分破断側面図である。

【図4】ゴム被覆補強層に外面ゴム層を形成した状態を示す部分破断側面図である。

【図5】外面ゴム層とゴム被覆繊維補強層にフランジと端部リングを配置した状態を示す部分破断側面図である。

【図6】カラ−の部分破断側面図と断面図である。

【図7】積層成形管体の両端からカラ−を挿入して、拡径した状態を示す部分縦断側面図である。

【図8】 図7の拡径された積層成形体の繊維コ−ド角度の状態の模示側面図である。

【図9】 積層成形体の繊維コ−ド角度が拡径時から内圧負荷後に変化する状態を示す部分破断模示側面図である。

【図10】両端部と中央部の伸び・縮みが打ち消し合うようにしたホ−スに内圧を負荷したときの、圧力と胴壁の伸び・縮みの関係を示すグラフである。

【図11】端部リングをゴム被覆繊維補強層と内面ゴム層で固定した状態を示す部分縦断側面図である。

【図12】フランジを端部リングを介して可とう部構成部材と接合・固定した状態を示す部分縦断側面図である。

【図13】図8の拡径後の積層成形体にフランジと端部リングを固定したときの繊維コ−ド角度の状態の部分破断模示側面図である。

【図14】ゴム被覆繊維補強層に中央ゴム層を設けた積層成形体の構成を示す縦断要部側面図である。

【図15】真空吸引成形装置の構成を示す縦断側面図である。

【図16】積層成形体に真空吸引成形装置を取り付けた状態を示す縦断要部側面図である。

【図17】中央部を真空吸引してくぼませた状態を示す縦断要部側面図である。

【図18】本発明の偏心ホ−スが加圧されて繊維コ−ド角度がすべて釣合って均一な径になった状態の破断要部模示側面図である。

【図19】従来の耐震性可とう継手の構成を示す部分破断側面図である。

【図20】別の従来の耐震性可とう継手の構成を示す部分破断側面図である。

【符号の説明】

1 本発明の偏心ホ−ス

2 内面ゴム層

2a、2a′内面ゴム層の端縁部

3 外面ゴム層

3a、3a′外面ゴム層の端縁部

4 ゴム被覆繊維補強層

4a、4a′ゴム被覆繊維補強層の端縁部

5 中央ゴム層

6 鋼製リング

7 端部リング

8 フランジ

9 カラ−

10、12 マンドレル

11 真空吸引成形装置

13 吸引口

14 吸引孔

15、15′溝

16、16′ 0リング

17、17′ スリ−ブ

18、18′当てフランジ

A、C ホ−スの両端部

B ホ−スの中央部

D0 積層成形時のホ−スの外径

D′拡径後のホ−スの両端部の外径

D加圧後のホ−スの外径

L 拡径したホ−ス胴壁長さ

P ピッチ

T繊維方向

l1 拡径後のホ−ス両端部の長さ

l2 拡径後のホ−ス中央部の長さ

l′1 内圧負荷後のホ−ス両端部の長さ

l′2 内圧負荷後のホ−ス中央部の長さ

△l ホ−ス中央部の内圧負荷前後の縮みの差

△l′ ホ−ス両端部の内圧負荷前後の伸びの差

ρ 内圧の値

xx軸方向

yy軸方向

z z軸方向

α ホ−ス中央部の繊維コ−ド成形角度

α′ ホ−ス両端部の繊維コ−ド角度

δ 変位 (偏心)量

θ 釣合角度

【発明の属する技術分野】

この発明は、ビル、屋上パネルタンクなどの空調衛生配管路の途中に取り付けて、地震時の管軸方向の変位および管軸直角方向の変位を吸収する地震対応型偏心ホ−スおよびその製造方法に関する。

【0002】

【従来の技術】

従来から、ビル、マンション、または屋上パネルタンクなどの空調衛生配管、例えば空調配管、給水、給湯、排水などの衛生配管管路に使用される耐震可とう伸縮継手としては図19〜20に示すようなものが知られている。図19のものは内外面ゴム層2、3の間に繊維補強層4が設けられ、外側に膨らんだ球形状胴壁が端部リング7を介してフランジ8に固定された継手である。また、図20の継手は、図19の繊維補強層4を2層設け、その間にコイル状鋼線6を設けて形成される円筒状胴壁がフランジ8に固定されたものである。

【0003】

【発明が解決しようとする課題】

これらビル、マンションまたは屋上パネルタンクなどの建物に固定された空調衛生設備や配管は、1995年の阪神・淡路大地震における上下水道埋設管管路および建物に付設された空調衛生設備ならびに屋上タンクの配管管路の大きな被害でみられたように、地震力によって、垂直方向よりも水平方向の変位を受ける場合が多く、この水平方向変位、すなわち管軸に直角方向の変位に耐える空調衛生配管およびその継手が必要とされるようになった。

【0004】

しかしながら、図19の球形継手は、球形部がx,yおよびz軸の3次元方向に変位し得るので、伸長、圧縮、曲げ、偏心のすべての変位は可能ではあるが、変位による反力が大きく、偏心という管軸直角方向の大きな変位に追随することはできなかった。そのため、多数の球形継手を取り付けて大きな変位を吸収させようとすると、同時に軸方向伸びも大きくなって相手配管を曲げたり、あるいは継手中の流体の圧損が大きくなるなどの問題があった。また、図20の棒状継手は、大きな曲げに追随することは可能であるが、胴壁中央部に剛性の大きいコイル状鋼線を有するため、管軸直角方向の大きな変位δは困難であった。そのため、大きな偏心変位をさせるためには、きわめて長大なフランジ面間長さを必要とし、狭い建物内空間に設置するのには不都合が多かった。

【0005】

このように、前記従来の可とう継手は、地震力による管軸直角方向変位に対し、その材料力学的強度を維持して可とう継手としての機能を果たすことは困難な現状にある。

【0006】

この発明は上述した点に鑑みてなされたものであって、地震力によって地盤ひずみに応答した建物の垂直方向の変位および特に水平方向の変位に自在に追随する空調衛生設備配管ホースおよびその製造方法を提供しようとするものである。

【0007】

【課題を解決するための手段】

すなわち、この発明は、内外面ゴム層間に繊維補強層が設けられて形成される円筒状胴壁がフランジに固定されてなるホ−スにおいて、前記繊維補強層がゴムトッピング繊維コ−ドから構成され、該繊維コ−ドの管軸に対する成形角度がホ−スの両端部でホ−スの釣合角度より大きく、中央部ではホ−スの釣合角度より小さく形成されていることを特徴とする地震対応型偏心ホ−スを要旨とする。

【0008】

また、この発明の偏心ホ−スの製造方法は、マンドレルに内面ゴム層を形成し、該内面ゴム層の外周面上にゴムトッピング繊維コ−ドを軸線に対しホ−スの釣合角度より小さい成形角度で積層してゴム被覆繊維補強層を形成し、該ゴム被覆繊維補強層の外周面上に外面ゴム層を設けて円筒状積層体を形成し、該ゴム被覆繊維補強層および外面ゴム層の両端部に端部リングおよびフランジを配置し、該円筒状積層体両端部の内面ゴム層およびマンドレルの間にカラ−を軸方向に挿入し、上記両端部の胴壁を外周方向に押し拡げて該両端部胴壁の繊維コ−ド角度をホ−スの釣合角度より大きい角度に形成させ、前記端部リングおよびフランジにゴム被覆繊維補強層および内面ゴム層の端縁部を一体的に接合・成形し、さらに加硫することを要旨とする。

【0009】

さらに、本発明偏心ホ−スの他の製造方法は、マンドレルに内面ゴム層を形成し、該内面ゴム層の外周面上にゴムトッピング繊維コ−ドを軸線に対しホ−スの釣合角度より大きい成形角度で積層してゴム被覆繊維補強層を形成し、該ゴム被覆繊維補強層の外周面中央部に中央ゴム層を設け、該中央ゴム層およびゴム被覆繊維補強層の外周面上に外面ゴム層を形成して円筒状積層体を構成し、該外面ゴム層の両端縁部に端部リングおよびフランジを配置・固定し、前記マンドレルを引き抜いて、該積層体内筒部に円筒状真空吸引成形装置を挿入するとともに、該真空吸引成形装置の両端縁部周面上に当てフランジを端部リングの外側からフランジと締結して配置し、該真空吸引成形装置を作動させながら、スリ−ブおよび当てフランジを両側へそれぞれ所定長さだけ引き出して、円筒状積層体中央部の内径を真空吸引成形装置のマンドレルの外径まで縮小させ、中央部のゴム被覆繊維補強層繊維コ−ド角度をホ−スの釣合角度より小さい角度に形成させ、さらに加硫することを特徴とする。

【0010】

【作用】

この発明の偏心ホ−スによれば、繊維コ−ドを管軸に対しホ−スの釣合角度より小さい成形角度および大きい角度にそれぞれ積層成形した中央部および両端部から可とう部を構成することにより、ホ−スが通水により加圧された時には、両端部は管径が縮小して軸方向に伸びるのに対し、中央部は管径がその同一径まで拡大し、その管長は収縮することができる。その結果、可とう部の両端部および中央部の変形反力(偏心応力)は低下し、ホ−スを大きく偏心させることができる。

【0011】

また、上記の両端部および中央部の管軸方向の伸びおよび縮みが打ち消し合うようにそれぞれの長さを選んで可とう部を構成することにより、通水加圧時には、管軸方向の伸び・縮みを生ずることなく、常にホ−スの管長を一定に保つことができる。

【0012】

さらに、ゴム被覆繊維補強層上の中央部に高硬度ゴム層、あるいは、中央部と両端部との間に鋼製リングなどを設けて可とう部を構成することにより、負圧時、または加圧時に、ホ−スが中央部で座屈したり、あるいは繊維コ−ドが摩擦・摩耗するのを軽減することができる。

【0013】

また、ゴム配合物およびゴムトッピング繊維コ−ドとから可とう部を構成することにより、胴壁は薄肉かつ柔軟となり、変形応力をさらに低下させることができる。

【0014】

【発明の実施の形態】

以下、図面を参照し、この発明の実施の形態を具体的に説明する。図1は本発明の地震対応型偏心ホ−スの構成を示す部分破断側面図である。

すなわち、この偏心ホ−ス1は、内外面ゴム層2、3からなる円筒状胴壁が、その断面中央部に管軸に対しホ−スの釣合角度より小さい成形角度で積層されたゴム被覆繊維補強層を有する胴径の小さい中央部Bとホ−スの釣合角度より大きい角度のゴム被覆繊維補強層を有する胴径の大きい両端部A、Cとからなり、その両端部に端部リング7およびフランジ8がゴム被覆繊維補強層4および内面ゴム層2で一体的に接合・成形されたものである。

【0015】

内外面ゴム層2、3は、天然ゴム、または合成ゴムからなる公知のゴム管に準じたゴム配合物を予めシ−トに成形し、これを積層して形成される。

【0016】

ゴム被覆繊維補強層4は、繊維からなるすだれ織布に公知の未加硫ゴム配合物をトッピング処理した繊維コ−ド4を内面ゴム層2の外周面上に管軸に対しホ−スの釣合角度より小さい成形角度α45°〜54°で繊維方向が交差するように交互に偶数枚(プライ)巻き付け、積層して形成される。このゴム被覆繊維補強層4に使用する繊維としては、ホ−スの偏心時に必要とされる大きな伸びを有する材質のものであればよく、レ−ヨン、ビニロン、ナイロン、ポリエステル、アラミド、などの繊維があげられる。なお、ホ−スの釣合角度とはホ−スの管軸に対し所定の成形角度で巻き付けられた繊維コ−ドが、それにより形成された円筒状積層体が軸方向に圧縮されたり、または筒体内周面が外周方向に加圧されたりしたとき、径方向および軸方向に変位して、力学的に釣合って静止する角度をいい、通常管軸に対し54°44′である。

【0017】

中央ゴム層5は、内面ゴム層2と同じく、天然ゴムまたは合成ゴムからなる公知のゴム管に準じたゴム配合物からなるものであって、ゴム層は予め成形されたシ−トを帯状に積層して形成される。この中央ゴム層5は、ホ−スが通水加圧された時、中央部胴壁が外周方向へ膨らむのを防止して内径段差を小さくするとともに、非通水負圧時には上記胴壁のへこみを防ぐ役割をもつ。またこのゴム層5は高硬度ゴム配合物で構成されるのが好ましい。

【0018】

鋼製リング6は、鋼線、またはビ−ドワイヤ−からなるリングであって、ゴム被覆繊維補強層外周面上の中央部、またはそれと両端部の間に設けられ、地震時、または加圧時、あるいは負圧時の中央胴壁部の外周方向への拡大、または内周方向への縮小による径変化を防止する役目をする。

【0019】

端部リング7は、図1に示すように、フランジ8の締結面開口周縁部に設けられ、図5、11および12に示すように、ゴム被覆繊維補強層4の端縁部4a、4a′を包み込ませ、さらに内面ゴム層2の端縁部2a、2a′をも包み込ませ、その端をフランジ8、8′の内周面側に固定させることにより、可とう部を強固にフランジ8、8′に結合させる役割を担うものである。この端部リング7、7′としては、機械的強度を有する、断面長方形状の環状鋼製部材が好ましい。

【0020】

フランジ8は、ホ−スの両端部に端部リング7を介し、胴壁を構成する部材と一体的に可とう部に接合・固定される。このフランジ8は公知の管フランジ、または適宜に製作したフランジを使用することができる。なお、フランジ8は、図1に示すように、締結面開口周縁部を凹状に切削加工し、端部リングおよびその上に巻かれたゴム被覆繊維補強層との嵌まり具合を良好にし、可とう部胴壁とフランジ8の結合をさらに強固なものとすることができる。

【0021】

図6に示すカラ−9は、図7に示すように、マンドレル10の外周面上に嵌め通すことができる内径と所定の厚さを有する短い金属製薄肉円筒であって、一端部の肉厚は中央部Bの胴壁が内周方向へくぼみ形状を形成することができるように外周方向に鋭角に加工されている。そして、このカラ−9はホ−スの製造時に、その鋭角先端部側から円筒状積層体両端部のマンドレル10と内面ゴム層2の間に挿入され、その両端部胴壁を外周方向に押し拡げる役割をもつ。

【0022】

マンドレル10は、図2に示すようにホ−ス積層成形体の芯型であって、公知の、金属製円柱、または円筒形状のものが使用される。

【0023】

真空吸引成形装置11は、図15に示すように、マンドレル12、スリ−ブ17、17′および当てフランジ18、18′とから構成され、ホ−ス積層成形体の中央部胴壁を内側へ真空吸引によりくぼ(凹)ませ、その繊維コ−ド成形角度αをホ−スの釣合角度θ54°44′より小さく形成させる役目をする。

【0024】

マンドレル12は、金属製円筒状密閉容器の胴蓋片側面に吸引口13が設けられたものであって、胴壁中央部に設けられた孔14から胴壁外周部の空気を吸引できるようになっている。また、容器胴体両端縁部の外周面には円周方向に溝15が設けられ、そこに0リング(オ−リング)16が嵌め込まれるようになっている。

【0025】

吸引口13は、図16に示す中央部B胴壁を図17に示すように内周方向にくぼ(凹)ませるため、その内面ゴム層2の内周面とスリ−ブ17、17′の両側への後退により形成される空間部の空気をマンドレル12の中央部の吸引孔14から真空吸引するために設けられる。この吸引口13の構造は真空ポンプからの導管に接続できる役目をするホ−ス接続機能を有するものであればよい。

【0026】

吸引孔14は、マンドレル12の外周部の空気を吸引するためのものであって、孔径および孔数は吸引精度などから適宜決められる。

【0027】

溝15は、0リング16が嵌まり込み、効果的にシ−ル作用をするためのものであって、断面形状、溝数および溝設置場所はシ−ル効果から勘案して決められる。

【0028】

0リング16は、マンドレル12とスリ−ブ17、17′との間隙からの外部空気の流入を遮断する役目をする。この0リング16は市販品などを使用することができる。

【0029】

スリ−ブ17、17′は、図15に示すように、マンドレル12の外周面上を軸方向にスム−ズに摺動できる内径と所定の厚さを有する金属製薄肉円筒からなる。その一端部の肉厚は、積層成形体の中央部B胴壁が内周方向にくぼみ形状を形成することができるように、外周方向へ鋭角に加工されている。そして、このスリ−ブ17、17′は、真空吸引の初期には、その鋭角部同志が吸引孔14のほぼ孔径だけ間隙を保ってマンドレル12の外周面上にして配置され、吸引中は両側へ所定長さだけ引き出される。また、スリ−ブ17、17′は、それぞれの端縁部内周面が0リング16で加圧され、外側からの空気の流入が遮断されるようになっている。

【0030】

当てフランジ18、18′は、図15に示すように、その内周面がスリ−ブ17、17′の外周面上を摺動でき、その内側面は端部リング7、7′の被覆層の輪郭に密着するように形造られ、さらにその外周縁部はフランジ8、8′とボルト締結できる構造となっている。そして、この当てフランジ18、18′は、吸引作動中に両側へ所定長さだけ移動させられる。

【0031】

この偏心ホ−ス1製造方法としては、図2に示すように、まず、マンドレル10の表面に、所定の幅のゴムシ−ト2を巻き付け、突き合わせ部を接着剤などで接合して円筒状の内面ゴム層2をつくる。また、ゴムシ−トの代わりにゴムチュ−ブを用いてもよくこの場合は接合作業を省くことができる。さらに、この内面ゴム層2は、上記のほか、公知のゴム配合物をクロスヘットダイにより押出被覆して形成することもできる。

【0032】

次に、図3に示すように、この内面ゴム層2の外周面上に、予め所定の幅に裁断された帯状のトッピング処理繊維コード4を管軸に対し、ホースの釣合角度θ54°44′より小さい成形角度αで繊維方向Tが交叉するように、交互に1プライずつ、計2プライ巻き付けて積層し、ゴム被覆繊維補強層4を形成する。この成形角度αは、45°〜54°の範囲で設定される。

【0033】

この成形角度α(以下、繊維コード成形角度という)がホースの釣合角度θ54°44′より小さい場合には、形成された円筒状積層成形体は、後述する、カラー9による挿入・拡径法(図6、7)によって、図8〜9に示すように、両端部の胴壁AおよびC部でホ−スの釣合角度θ54°44′より大きい角度α’に変化する。

【0034】

そして、上記のホ−スが空調衛生配管に接続されて通水により内圧が負荷されると、図9に示すように、中央部B胴壁の繊維コード成形角度αは、繊維コードの力学的釣合により、安定なホースの釣合角度θ54°44′まで増大する結果、外径はD0からDに拡大し、胴壁長さは通水前のl2から△lだけ収縮してl′2となる。同時に、両側部A、Cの胴壁の繊維コードの管軸に対する角度α’(以下、繊維コード角度という)は、安定なホースの釣合角度θ54°44′に戻り、外径はD’からDに縮小し、胴壁長さは通水前のl1から△l’だけ伸長してl1 となる。

【0035】

いま、図9に示すように、上記通水、加圧後の胴壁A、CおよびB部の長さをそれぞれl′1およびl′2とし、

2△l′=△l

となるように、それぞれの拡径後の長さl1およびl2、ホース径D0、繊維コード成形角度αおよび繊維コード角度α’を適宜に選択すれば、内圧負荷時に伸長・収縮のないホース全体の長さが変らない偏心ホースを得ることができる。

【0036】

前記A、C部の繊維コード角度α’およびB部繊維コード成形角度αをそれぞれ60°および50°とし、図9に示す偏心ホースを製作し、これに−700mmHg〜+10kgf/cm2の内圧を負荷したときの内圧と胴壁A、CおよびB部の伸長および収縮の関係を図10に示す。同図は内圧がP値に達するまで、ホースの伸長量と収縮量とが釣合って、その全長は変化しないことを示す。

【0037】

続いて、図4に示すように、前記ゴム被覆繊維補強層4の両端部から内側へ所定長さの位置で挟まれた領域間の外周面上に、外面ゴム層3を内面ゴム層2と同じ組成と方法で形成する。この所定長さの部分は、図11に示すように、図5に示す端部リング7、7’の周囲を被覆し、かつ折り返して外面ゴム層3の端縁部3a、3a’の下に挿入し、接着するのに用いられる。

【0038】

図5に示すように、このように形成した外面ゴム層3およびゴム被覆繊維補強層4の両端縁部3a、3a’および4a、4a’の外周面上に、それぞれフランジ8、8’および端部リング7、7’を嵌入、配置する。

【0039】

そして、図7に示すように、上記各部材が配置された状態の円筒状積層成形体両端部の内面ゴム層2とマンドレル10との間に、図6に示すカラー9を挿入し、両端部から内側へ長さLの胴壁を外周方向へ押し拡げて、図8に示すように、ゴム被覆繊維補強層4の繊維コード角度をホースの釣合角度θ54°44′より大きい角度α′に形成させる。

【0040】

次に、図11に示すように、ゴム被覆繊維補強層4の端縁部4a、4a’で端部リング7、7’の周囲を巻いて被覆・接着し、さらに折り返してその端部を外面ゴム層3の端縁部3a、3a’の下側へ挿入し、重ね接着する。

【0041】

続いて、外面ゴム層3の端縁部3a、3a’を、上記端部リングを被覆したゴム被覆繊維補強層4の端縁部4a、4a’の末端部上に接着した後、図12に示すように、フランジ8、8’を端部リング7、7’の内側へ押しやって、ゴム被覆繊維補強層4を介して上記端部リング7、7’に接着・固定する。

【0042】

次いで、上記端部リング7、7’を内面ゴム層2の端縁部2a、2a’で、ゴム被覆繊維補強層4の上から接着・被覆し、その端縁部2a、2a’の断面をフランジ8、8’の締結面に接着・固定する。

【0043】

このようにして得られた、図12に示す、フランジ付き円筒状積層成形体をその状態のまま、金型に組み込むか、または成形体の外周面を布ラッピングで締め付けるかしてから、加硫を行なう。

【0044】

加硫後、マンドレル10およびカラー9を外して、図13に示すような、繊維コード成形角度αおよび繊維コード角度α’を有する図1(a)の偏心ホースを得る。

【0045】

なお、図3で形成されたゴム被覆繊維補強層4の外周面中央部Bに中央ゴム層5を設けて、図1(b)に示す偏心ホースを得たり、あるいは、同補強層4の両端A、C部と中央部Bとの間の外周面上に端部リング、またはビードワイヤーリング6を設けて、図1(c)の製品を得ることもできる。

【0046】

また、本発明の偏心ホースは、上記カラー9とマンドレル10との組み合わせからなる装置を用いる円筒状積層成形体の拡径法で製造できるほか、真空吸引成形装置による縮径法でも製造することができる。

【0047】

上記真空吸引成形装置の縮径法による偏心ホースの製造方法は、図14に示すように、ホースの釣合角度θ54°44′より大きい成形角度αで形成された、図3に示すゴム被覆繊維補強層4の外周面中央部に帯状のゴムシート5を巻き付けて中央ゴム層5を形成し、その後、この中央ゴム層5および両端部のゴム被覆繊維補強層4の外周面上に外面ゴム層3を形成し、この両端部にフランジ8、8′を端部リング7、7′を介して上記ゴム被覆繊維補強層4および外面ゴム層3の端縁部で一体的に接合・固定して、フランジ付き円筒状積層成形体を得る。

【0048】

次に、マンドレル10を引き抜いて、図15に示すように、真空吸引成形装置11の構成部品であるマンドレル12とスリーブ17、17′を前記積層成形体内に挿入する。さらに、もう1つの構成部品である当てフランジ18、18′をスリーブ17、17′の端部外周面上に嵌入、配置し、その外周縁部をフランジ8、8’とボルト締結して図16の配置とする。

【0049】

続いて、図16に示すように、マンドレル12の吸引口13に真空ポンプの配管を接続して真空吸引しながら、2つのスリーブ17、17’をそれぞれ所定長さだけ外側へ両端の当てフランジ18、18′とともに引き出す。その間、中央部胴壁Bの内周面は真空吸引によってマンドレル12の外周面上に密着する。

【0050】

そして、図17に示すように、上記スリ−ブおよび当てフランジが所定長さだけに引き出され、胴壁Bの内周面が前記マンドレル12とスリーブ17、17’の鋭角部との表面で形造られる所定のくぼみ形状になったとき、真空吸引を停止する。

【0051】

このようにして得られた、図17に示す、フランジ付き円筒状積層成形体をその状態のまま、成形体の外周面を布ラッピングで締め付けてから、加硫を行なう。その後、真空吸引成形装置11を外し、図1(b)に示す、偏心ホースを得る。

【0052】

【実施例1】

直径100mmのマンドレルに天然ゴムシートを巻き付け、接合して内面ゴム層(硬度60°、厚さ4mm)を形成し、その上に天然ゴムでトッピング処理した1260デニールポリエステルすだれ織コード(糸径0.7mm、25本/25mm巾、厚さ1.0mm)を管軸に対し成形角度50°で交互に1プライずつ、計2プライ積層してゴム被覆繊維補強層(以下補強コードという。長さ 380mm、厚さ2mm)を作った。次に、この補強コードの上に天然ゴムシートを巻き付け、外面ゴム層(厚さ2mm)を作った。この外面ゴム層表面の両端部にフランジ(100A、JIS 10K:外径210mm、内径116mm、厚さ18mm)を配置すると同時に、補強コード上の両端部にも端部リング(SS400、外径141mm、内径119mm、厚さ4.5mm)を配置した。続いて、カラー(外径105mm、内径100.2mm、長さ120mm、先端挿入角14.6°)を両端からマンドレルと内面ゴム層の間に挿入し、端から85mmまでの胴壁を内径115mmに押し拡げ、その繊維コード角度を56°に形成させた。その後、補強コードの端で端部リングを巻き上げて接着・被覆し、折り返して、外面ゴム層の端の下側へもぐり込ませ、補強コードに重ね、接着した。次にフランジを端部リングの内側に押しやり、接着した後、外面ゴム層も巻き上げ、補強コードとフランジ締結面に接着して、図13に示す構成の繊維コード角度α’56°、内径115mm、長さ36.5mmの両端部胴壁l1と繊維コード成形角度α50°、内径100mm、長さ89mmの中央部胴壁l2とからなる全長l 260mmの未加硫成形体を得た。そして、この未加硫成形体を全長260mmにセットした状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行なった後、冷却してマンドレルとカラーを外して、長さ260mmの図1(a)に示す本発明の偏心ホースサンプルを得た。

【0053】

【実施例2】

直径100mmのマンドレルAに内面ゴム層(天然ゴム、硬度60°、厚さ4.0mm)を形成し、その上に天然ゴムでトッピング処理した1260デニ−ルポリエステルすだれ織コ−ド(糸径0.7mm、25本/25mm巾、厚さ1.0mm)を管軸に対し、成形角度60°で交互に1プライづつ、計2プライ積層してゴム被覆繊維補強層(以下補強コ−ドという。長さ380mm、厚さ2mm)を作った。次にこの表面中央部に帯状の天然高硬度ゴムシ−ト(硬度80°、幅100mm、厚さ8mm)を貼りつけて高硬度中央ゴム層を作った。次いで、その中央ゴム層とその両端部の補強コ−ドの上に天然ゴムシ−トを巻付けて外面ゴム層(厚さ2mm)を作った。この外面ゴム層の表面両端部にフランジと端部リングを配置し、端部リングを補強コ−ドで巻き、折り返して重ね接着し、フランジを端部リングに押しやった後、外面ゴム層も巻き上げた。次にマンドレルAを引き抜き、その代りにスリ−ブ(外径100mm、内径90.2mm)を外周面にもち、真空吸引できるマンドレルB(外径90mm)を挿入した。さらに、当てフランジを両端部に嵌め通し、ボルドでフランジに締結した。そして、吸引口からマンドレルB内の空気を真空吸引(600mmHg)しながら、スリ−ブを当てフランジと共に外側へ引き出し、スリ−ブならびに当てフランジの外側への総引き出し量がそれぞれ90mmならびに20mmとなったとき、両側部の補強コ−ド角度α’は初期と同じ60°で、中央部のそれの成形角度αは径が縮小して約50°となった。次に、この中央部と両側部の長さがそれぞれl2 89mm、l1 36.5mm、全長l 300mmの、図13に示す繊維コ−ド角度を有する積層成形体を全長300mmにセットした状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行なった後、冷却して、真空吸引装置の構成部品を取り外して、長さ300mmの図1(b)に示す本発明の偏心ホ−スサンプルを得た。

【0054】

【比較例1】

直径100mmのマンドレルに天然ゴムシートを巻き付け、接合して内面ゴム層(硬度60°、厚さ4mm)を形成し、その上に天然ゴムでトッピング処理した1260デニールポリエステルすだれ織コード(糸径0.7mm、25本/25mm、厚さ1.0mm)を管軸に対し成形角度45°で交互に1プライずつ、計2プライ積層してゴム被覆繊維補強層(以下、補強コードという。長さ260mm、厚さ2mm)を作った。次に、この補強コードの表面に天然ゴムシートを巻き付け、外面ゴム層(長さ260mm 、厚さ2mm)を作った。この外面ゴム層の両端部の外周面にフランジ(100A、JIS 10K:外径210mm、内径116mm、厚さ18mm)を配置するとともに、補強コードの両端部の外周面に端部リング(SS400、外径141mm、内径119mm、厚さ4.5mm)を配置した。続いて、この補強コードの端で端部リングを巻いて接着し、折り返して外面ゴム層の端の下側へもぐり込ませ、下の補強コードに重ね、接着した。さらに、フランジを端部リングの内側へ押しやり、これに接着した後、外面ゴム層の端を補強コードの上から端部リングに接着して巻き上げ、フランジ締結面に接着した。次に、フランジを引き抜き、シリコンゴム円筒体(外径60mm、内径50mm、厚さ5mm、長さ160mm)を成形体中央部に挿入した。さらにこの円筒体の円筒部に鋼製円柱状芯型(外径50mm、長さ140mm)を挿し通し、この両端部に圧縮用フランジ(外径210mm、厚さ18mm、メクラ板)を嵌め込み、ボルト締結によりフランジを内側へ締め付けて、シリコンゴム円筒体を長さ40mmだけ圧縮変形させ、ホース胴壁を外側に球形状に膨らませた。続いて、このホース積層成形体をその状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行ない、冷却した後、圧縮装置とシリコンゴム円筒体を取り外して、最大内径160mm、最小内径100mm、全長140mmの図19に示す球形継手を得た。

【0055】

【比較例2】

直径100mmのマンドレルに内面ゴム層(天然ゴム、硬度60°、厚さ4mm)を形成し、その上に天然ゴムトッピング処理繊維コード(1260デニールポリエステルすだれ織りコード、糸径0.7mm、25本/25mm巾、厚さ1.0mm)を管軸に対し成形角度54°44’で交互に1プライずつ、計2プライ積層してゴム被覆繊維補強層(以下、補強コードという。長さ420mm、厚さ2mm)を作った。次にこの補強コードの上に、線径10mmのピッチ25mmのコイル状鋼線(有効巻数9、長さ225mm)を長手方向全体にわたって配置した。このピッチ間をゴムシートで埋めた後、その上に再び、前記繊維コードを2プライ積層し、さらにその上に外面ゴム層(天然ゴム、硬度60°、厚さ2mm)を作った。この外面ゴム層の上の両端部にフランジ(100A、JIS 10K:外径210mm、内径116mm、厚さ18mm)を配置した。次に、フランジを端部リングの内側へ押しやり、これに接着した後、外面ゴム層と補強コードの端をフランジ締結面に接着して、積層成形体を得た。そして、この成形体を全長300mmにセットした状態のまま、その外周面を布ラッピングで締め付けてから、加熱加硫(145℃×60分)を行ない、冷却した後、マンドレルを取り外して、内径100mm、長さ300mmの図20に示すの棒状フレキシブル継手サンプルを得た。

【0056】

実施例1および2で得られたホ−スサンプルについて、内圧10kgf/cm2の条件下で、変位(偏心)特性試験を比較例1および2とともに行ない、それぞれ軸方向伸びおよび破断時の偏心量を測定した。その結果を表1に示す。

【0057】

【 表1】

【0058】

表1から明らかなように、実施例1および2で得られた本発明の偏心ホ−スは、比較例の従来継手(ホ−ス)と比較して、材料力学的特性に大きな改良がみられた。すなわち、本発明の偏心ホ−スは従来品に比べ、従来品とほぼ同じ全長で、約5倍という大きな偏心をさせることができた。これは、本発明の偏心ホ−スがその繊維コ−ド角度が両端部で大きく、中央部で小さくなるように構成され、加圧時に、それぞれが力学的に釣合って胴壁の両端部の伸長および中央部の収縮を生じ、これらが相乗して大きな変位量(偏心量)を生成するものと推測される。

【0059】

【発明の効果】

以上、説明したように、この発明の偏心ホ−スによれば、ホ−スの繊維コ−ド角度を両端部で大きく、中央部でが小さくしたので、使用中の偏心ホ−スが建物の水平方向の変位、すなわち管軸直角方向の変位を受けても、両端部の胴壁が伸びるととも中央部のそれが縮んで、この変位(偏心)応力に自在に追随できる結果、従来品の数倍の偏心量にも耐えることができるようになった。

【0060】

また、両端部および中央部の胴壁の伸長および収縮が打ち消し合うようにしてホ−スの長さが変化せず、常に一定になるようにしたので、加圧、または偏心時には相手側接続配管にこのホ−スによる伸長・収縮の外力を加えることがなく、相手側配管を支持する必要がなくなった。その結果、従来品にみられたような、相手側配管を強く建物に固縛し、地震時の水平方向変位が一箇所に集中して配管が剪断破壊されるといったような事故を防止することができた。

【0061】

また、ホ−スの中央部に高硬度の中央ゴム層、その中央両端部に鋼製リング、ビ−ドワイヤ−リングなどを設けて、胴壁を補強したので、従来にみられた、負圧時の中央部座屈や内圧が激しく変動する箇所に使用した場合の、繊維コ−ド間の摩耗による損傷を著しく軽減することができた。

【図面の簡単な説明】

【図1】本発明の偏心ホ−スの構成を示す部分破断側面図である。

【図2】マンドレルに内面ゴム層を形成した状態を示す部分破断側面図である。

【図3】内面ゴム層にゴム被繊維補強層シ−トを巻回、積層する状態を示す部分破断側面図である。

【図4】ゴム被覆補強層に外面ゴム層を形成した状態を示す部分破断側面図である。

【図5】外面ゴム層とゴム被覆繊維補強層にフランジと端部リングを配置した状態を示す部分破断側面図である。

【図6】カラ−の部分破断側面図と断面図である。

【図7】積層成形管体の両端からカラ−を挿入して、拡径した状態を示す部分縦断側面図である。

【図8】 図7の拡径された積層成形体の繊維コ−ド角度の状態の模示側面図である。

【図9】 積層成形体の繊維コ−ド角度が拡径時から内圧負荷後に変化する状態を示す部分破断模示側面図である。

【図10】両端部と中央部の伸び・縮みが打ち消し合うようにしたホ−スに内圧を負荷したときの、圧力と胴壁の伸び・縮みの関係を示すグラフである。

【図11】端部リングをゴム被覆繊維補強層と内面ゴム層で固定した状態を示す部分縦断側面図である。

【図12】フランジを端部リングを介して可とう部構成部材と接合・固定した状態を示す部分縦断側面図である。

【図13】図8の拡径後の積層成形体にフランジと端部リングを固定したときの繊維コ−ド角度の状態の部分破断模示側面図である。

【図14】ゴム被覆繊維補強層に中央ゴム層を設けた積層成形体の構成を示す縦断要部側面図である。

【図15】真空吸引成形装置の構成を示す縦断側面図である。

【図16】積層成形体に真空吸引成形装置を取り付けた状態を示す縦断要部側面図である。

【図17】中央部を真空吸引してくぼませた状態を示す縦断要部側面図である。

【図18】本発明の偏心ホ−スが加圧されて繊維コ−ド角度がすべて釣合って均一な径になった状態の破断要部模示側面図である。

【図19】従来の耐震性可とう継手の構成を示す部分破断側面図である。

【図20】別の従来の耐震性可とう継手の構成を示す部分破断側面図である。

【符号の説明】

1 本発明の偏心ホ−ス

2 内面ゴム層

2a、2a′内面ゴム層の端縁部

3 外面ゴム層

3a、3a′外面ゴム層の端縁部

4 ゴム被覆繊維補強層

4a、4a′ゴム被覆繊維補強層の端縁部

5 中央ゴム層

6 鋼製リング

7 端部リング

8 フランジ

9 カラ−

10、12 マンドレル

11 真空吸引成形装置

13 吸引口

14 吸引孔

15、15′溝

16、16′ 0リング

17、17′ スリ−ブ

18、18′当てフランジ

A、C ホ−スの両端部

B ホ−スの中央部

D0 積層成形時のホ−スの外径

D′拡径後のホ−スの両端部の外径

D加圧後のホ−スの外径

L 拡径したホ−ス胴壁長さ

P ピッチ

T繊維方向

l1 拡径後のホ−ス両端部の長さ

l2 拡径後のホ−ス中央部の長さ

l′1 内圧負荷後のホ−ス両端部の長さ

l′2 内圧負荷後のホ−ス中央部の長さ

△l ホ−ス中央部の内圧負荷前後の縮みの差

△l′ ホ−ス両端部の内圧負荷前後の伸びの差

ρ 内圧の値

xx軸方向

yy軸方向

z z軸方向

α ホ−ス中央部の繊維コ−ド成形角度

α′ ホ−ス両端部の繊維コ−ド角度

δ 変位 (偏心)量

θ 釣合角度

Claims (5)

- 内外面ゴム層間に繊維補強層が設けられて、形成される円筒状胴壁がフランジに固定されてなるホ−スにおいて、前記繊維補強層がゴムトッピング繊維コ−ドから構成され、該繊維コ−ドの管軸に対する成形角度がホ−スの両端部でホ−スの釣合角度より大きく、中央部ではホ−スの釣合角度より小さく形成されていることを特徴とする地震対応型偏心ホ−ス。

- ゴム被覆繊維補強層の中央部領域周面上に高硬度ゴム層を設けた請求項1記載の地震対応型偏心ホ−ス。

- ゴム被覆繊維補強層の中央部領域の両端部周面上に鋼製リングを配置した請求項1記載の地震対応型偏心ホ−ス。

- マンドルに内面ゴム層を形成し、該内面ゴム層の外周面上にゴムトッピング繊維コ−ドを管軸に対しホ−スの釣合角度より小さい成形角度で積層してゴム被覆繊維補強層を形成し、該ゴム被覆繊維補強層の外周面上に外面ゴム層を設け、該ゴム被覆繊維補強層および外面ゴム層の両端部周面上に端部リングおよびフランジを配置し、該円筒状積層体両端部の内面ゴム層およびマンドレルの間にカラ−を軸方向に挿入し、上記両端部胴壁を外周方向に押し拡げて該両端部胴壁の繊維コ−ド角度をホ−スの釣合角度より大きい角度に形成させ、前記端部リングおよびフランジにゴム被覆繊維補強層および内面ゴム層の端縁部を一体的に接合・成形し、さらに加硫することを特徴とする地震対応型偏心ホ−スの製造方法。

- マンドレルに内面ゴム層を形成し、該内面ゴム層の外周面上にゴムトッピング繊維コ−ドを管軸に対しホ−スの釣合角度より大きい成形角度で積層してゴム被覆繊維補強層を形成し、該ゴム被覆繊維補強層の外周面中央部に中央ゴム層を設け、該中央ゴム層およびゴム被覆繊維補強層の外周面上に外面ゴム層を形成して円筒状積層体を構成し、該外面ゴム層の両端縁部に端部リングおよびフランジを配置・固定し、前記マンドレルを引き抜いて、該積層体内筒部に円筒状真空吸引成形装置を挿入するとともに、該真空吸引成形装置の両端部周面上に当てフランジを端部リングの外側からフランジに締結して配置し、該真空吸引成形装置を作動させながら、スリ−ブおよび当てフランジを両側へそれぞれ所定長さだけ引き出して、、円筒状積層体中央部の内径を真空吸引成形装置のマンドレルの外径まで縮小させ、中央部のゴム被覆繊維補強層繊維コ−ド角度をホ−スの釣合角度より小さい角度に形成させ、さらに加硫することを特徴とする地震対応型偏心ホ−スの製造方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP33470496A JP3842853B2 (ja) | 1996-11-28 | 1996-11-28 | 地震対応型偏心ホ−スおよびその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP33470496A JP3842853B2 (ja) | 1996-11-28 | 1996-11-28 | 地震対応型偏心ホ−スおよびその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10160058A JPH10160058A (ja) | 1998-06-16 |

| JP3842853B2 true JP3842853B2 (ja) | 2006-11-08 |

Family

ID=18280290

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP33470496A Expired - Fee Related JP3842853B2 (ja) | 1996-11-28 | 1996-11-28 | 地震対応型偏心ホ−スおよびその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3842853B2 (ja) |

Families Citing this family (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2006063991A (ja) * | 2004-08-24 | 2006-03-09 | Kyowa Kogyo Kk | 可撓性耐油液ホースおよび該ホースの製造方法 |

-

1996

- 1996-11-28 JP JP33470496A patent/JP3842853B2/ja not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10160058A (ja) | 1998-06-16 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| US6676169B1 (en) | Connection for composite tubing | |

| CN104781068B (zh) | 用于加固管道的衬里及其制造方法 | |

| CN100537194C (zh) | 纵向加强的现场固化内衬 | |

| EP1138998A2 (en) | Fluid-impermeable composite hose | |

| WO1993020373A1 (en) | Pipes suitable for advanced gas distribution systems | |

| US20070113971A1 (en) | Longitudinally reinforced cured in place liner and reinforced coating | |

| DK2079573T3 (en) | Reinforced pipe made of polyethylene composite material and method of manufacture thereof | |

| US3612580A (en) | Hose splice | |

| US5156699A (en) | Process for producing a hybrid flexible hose | |

| US20090126821A1 (en) | High-pressure rubber hose and method and apparatus for producing the same | |

| US3467412A (en) | Hose splice | |

| JP3842853B2 (ja) | 地震対応型偏心ホ−スおよびその製造方法 | |

| JP4367734B2 (ja) | 管路の内張り材 | |

| US5778940A (en) | Combination rubber/composite hose | |

| KR19980041875A (ko) | 관라이닝재의 제조방법 | |

| JP4310769B2 (ja) | ガス供給用ホース | |

| JPH10132155A (ja) | 鋼製コイル補強可とう管およびその製造方法 | |

| JP3981419B2 (ja) | 埋設可撓継手およびその製造方法 | |

| JP2812632B2 (ja) | 管路補修方法およびその実施に使用する管路補修具 | |

| RU2742182C1 (ru) | Трубка, изготовленная в виде композитной пленочной структуры, полая структура, содержащая трубку, способ изготовления трубки и полой структуры | |

| JP3476260B2 (ja) | ホース状空気袋 | |

| JP2002174371A (ja) | 耐圧可撓管およびその製造方法 | |

| KR100547008B1 (ko) | 지관라이닝재및관라이닝공법 | |

| JPH11118078A (ja) | 樹脂管用可とう継手 | |

| CN215258431U (zh) | 一种新型高连接强度的易弯曲软管总成 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20060727 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060808 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060811 |

|

| R150 | Certificate of patent (=grant) or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |