JP3841914B2 - Method for forming foam gasket - Google Patents

Method for forming foam gasket Download PDFInfo

- Publication number

- JP3841914B2 JP3841914B2 JP06208297A JP6208297A JP3841914B2 JP 3841914 B2 JP3841914 B2 JP 3841914B2 JP 06208297 A JP06208297 A JP 06208297A JP 6208297 A JP6208297 A JP 6208297A JP 3841914 B2 JP3841914 B2 JP 3841914B2

- Authority

- JP

- Japan

- Prior art keywords

- component

- group

- resin powder

- organopolysiloxane

- liquid

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

Images

Description

【0001】

【発明の属する技術分野】

本発明は自動車用部品や電気・電子用部品等のシール箇所に適用される発泡ガスケットの形成方法に関するものである。

【0002】

【従来の技術】

発泡硬化性オルガノポリシロキサン組成物はよく知られており、例えば、原子力発電所の貫通部のシール材として使用されている。

近年、自動車の電子部品などを収納する防水ケース、自動車のヘッドライト、各種容器のふた等の各種部材のシール箇所に適用される発泡ガスケットの形成方法が多数提案されている(特開平3−94876号公報、特開平6−99509号公報および特開平6−57142号公報参照)。かかる発泡ガスケットに適用される発泡硬化性オルガノポリシロキサン組成物は、通常、主剤液と硬化剤の2液成分からなり、これらの成分をミキサー内で混合すると常温でも水素ガスが発生し発泡すると同時に硬化が進行する。そのため混合物は粘度が大きく増加する前にミキサーから外に排出しなければならない。排出が遅れるとミキサー内でゲル化が始まり、一旦ゲル化すると正常に吐出できなくなる。混合物をミキサーから吐出して多数の部品のシール箇所に次々に塗布する場合は、吐出停止時間が非常に短いため部品に塗布していない間も常に吐出を続けなければならない。さらに、こうして常に吐出していても長時間経過後にミキサー内にゲル化物を生じるため頻繁にミキサー内に溶剤を流して洗浄するとか、ミキサーを分解して洗浄しなければならないという問題点があった。そのため、発泡硬化性オルガノポリシロキサン組成物に硬化反応遅延剤を添加配合して水素ガス発生反応を遅らせる方法が検討されているが、一般に、良好な発泡体を得るには水素ガスが一斉に多量に発生することが必要であるため、かかる硬化反応遅延剤を添加する方法に従えば、良好な発泡体が得られ難いという問題点があった。また、かかる方法ではミキサーからの吐出停止時間の延長やミキサー洗浄回数の低減にはあまり有効ではなかった。

そこで、発明者らは、先に、白金系触媒を含有する熱可塑性シリコーン樹脂球微粒子を触媒として用いた発泡硬化性オルガノポリシロキサン組成物をミキサー内で混合する際に空気を導入する方法を提案した(特開平6ー200066号公報参照)。

この方法に従えば、白金系触媒が熱可塑性シリコーン樹脂中に埋め込まれているため、ミキサー中では水素ガス発生反応が起こらない。これにより混合物がミキサー内に滞留する時間に制限がなくなり、吐出が任意にできるようになり、また、ミキサーの洗浄が不要になった。そして、吐出された混合物が熱可塑性シリコーン樹脂のガラス転移点以上の温度に加熱されると白金系触媒が混合物内に拡散して水素ガス発生反応が開始する。

しかし、この方法は発生した水素ガスだけでは微細なセル構造を持つ発泡体を形成するのは難しく、発泡の核になる空気などの気体の気泡の混入が必要であり、工程が複数になる等の問題点があった。

【0003】

【発明が解決しようとする課題】

本発明者らは、上記問題点を解消するため鋭意検討した結果、本発明に到達した。

即ち、本発明の目的は、均一なセルを有する発泡ガスケットを安定して形成する方法を提供することにある。

【0004】

【課題を解決するための手段】

本発明は、下記2工程からなることを特徴とする発泡ガスケットの形成方法に関する。

(1)下記の(A)〜(G)成分からなり、水素ガスを発生して発泡硬化する発泡硬化性オルガノポリシロキサン組成物の構成成分を、攪拌機構と吐出ノズルを備えた混合装置に送り込み混合する工程、および

(2)前記工程で得られた混合物を前記吐出ノズルから各種部材のシール箇所に吐出し、前記熱可塑性樹脂粉末の軟化点より高い温度に加熱して発泡・硬化させる工程。

(A)(a)1分子中にケイ素原子結合アルケニル基を2個以上含有する重合度120以上の液状オルガノポリシロキサン、(b)1分子中にケイ素原子結合水酸基を2個以上含有する重合度120以上の液状オルガノポリシロキサンおよびこれらの混合物からなる群から選ばれるオルガノポリシロキサン 100重量部、

(B)1分子中に水酸基を1個以上含有する重合度が100以下の液状オルガノシロキサンもしくはオルガノポリシロキサン 0〜50重量部、

(C)アルコール類 1〜20重量部、

(D)ケイ素原子に結合したC n F 2n+1 R基(式中、nは1〜10であり、 Rはアルキレン基である。)を含有するオルガノポリシロキサン 0〜20重量部、

(E)白金系触媒 触媒量、

(F)オルガノハイドロジェンポリシロキサン

本成分中のケイ素原子結合水素原子のモル数と、(A)成分のアルケニル基

あるいは水酸基と(B)成分中の水酸基と(C)成分中の水酸基の合計モル数

との比が(0 . 5:1)〜(50:1)となる量

および

(G)気体を内包する熱可塑性樹脂粉末 0 . 05〜5重量部

【0005】

本発明に使用される発泡硬化性オルガノポリシロキサン組成物は、気体を内包する熱可塑性樹脂粉末を含有し、加熱することにより水素ガスを発生して発泡しつつ硬化する組成物であり、次のような発泡硬化性オルガノポリシロキサン組成物である。

(A)(a)1分子中にケイ素原子結合アルケニル基を2個以上含有する重合度120以上の液状オルガノポリシロキサン、(b)1分子中にケイ素原子結合水酸基を2個以上含有する重合度120以上の液状オルガノポリシロキサンおよびこれらの混合物からなる群から選ばれるオルガノポリシロキサン 100重量部、

(B)1分子中に水酸基を1個以上含有する重合度が100以下の液状オルガノシロキサンもしくはオルガノポリシロキサン 0〜50重量部、

(C)アルコール類 1〜20重量部、

(D)ケイ素原子に結合したCnF2n+1R基(式中、nは1〜10であり、Rはアルキレン基である)を含有するオルガノポリシロキサン 0〜20重量部、

(E)白金系触媒 触媒量、

(F)オルガノハイドロジェンポリシロキサン

本成分中のケイ素原子結合水素原子のモル数と、(A)成分のアルケニル基

あるいは水酸基と(B)成分中の水酸基と(C)成分中の水酸基の合計モル数

との比が(0.5:1)〜(50:1)となる量

および

(G)気泡を内包する熱可塑性樹脂粉末 0.05〜5重量部

からなる発泡硬化性オルガノポリシロキサン組成物。

【0006】

この発泡硬化性オルガノポリシロキサン組成物について説明すると、この組成物に使用される(A)成分のオルガノポリシロキサンは、(a)一分子中に2個以上のケイ素原子結合アルケニル基を含有するオルガノポリシロキサン、あるいは(b)一分子中に2個以上のケイ素原子結合水酸基を有するオルガノポリシロキサン、あるいはこれらのオルガノポリシロキサンの混合物である。

前者(a)成分のアルケニル基を含有するオルガノポリシロキサンを使用した発泡硬化性オルガノポリシロキサン組成物は、(a)成分中のアルケニル基と後述する(F)成分のケイ素原子結合水素原子とが(E)成分の白金触媒の存在下で付加反応して架橋構造を形成する。この反応では水素ガスは発生せず、(B)成分や(C)成分の水酸基と(F)成分のケイ素原子結合水素原子とが縮合反応して水素ガスを発生する。

後者の(b)成分のケイ素原子結合水酸基を有するオルガノポリシロキサンを使用した発泡硬化性オルガノポリシロキサン組成物は、(a)成分中の水酸基と(F)成分のケイ素原子に結合した水素原子とが白金系触媒の存在で反応し水素ガスを発生しつつ架橋する。これだけでは発泡させるために水素ガスが不足するので(B)成分や(C)成分の水酸基と(F)成分のケイ素原子に結合した水素原子との反応により水素ガスを発生させる。

【0007】

(A)成分を構成する(a)成分の一分子中に2個以上のケイ素原子結合アルケニル基を有するオルガノポリシロキサンについては、アルケニル基としてはビニル基、アリル基、ヘキセニル基などが例示される。このアルケニル基以外の有機基としてはメチル基、エチル基、プロピル基、ブチル基などのような炭素数が1〜6のアルキル基、フェニル基、トリル基のようなアリール基、またはこれらの基の炭素原子に結合した水素原子の一部または全部がハロゲン原子、シアノ基などで置換されたクロロメチル基、トリフルオロプロピル基、シアノエチル基などから選択される脂肪族不飽和基を除く同一または異種の非置換または置換1価の炭化水素基が挙げられる。このようなオルガノポリシロキサンの分子構造は通常は直鎖状であるが少量ならば分岐あるいはレジン状のオルガノポリシロキサンを含んでいてもよい。重合度は120以上であり、200以上が好ましい。この値が120未満であると得られる発泡体が脆くなる傾向にある。

(A)成分を構成する(b)成分のオルガノポリシロキサンは、1分子中に2個以上の水酸基をもつものである。水酸基以外の有機基としてはメチル基、エチル基、プロピル基、ブチル基などのような炭素数が1〜6のアルキル基、フェニル基、トリル基のようなアリール基、ビニル基、アリル基、ヘキセニル基などのようなアルケニル基またはこれらの基の炭素原子に結合した水素原子の一部または全部がハロゲン原子、シアノ基などで置換されたクロロメチル基、トリフルオロプロピル基、シアノエチル基などから選択される同一または異種の非置換または置換1価の炭化水素基が挙げられる。このようなオルガノポリシロキサンの分子構造は通常は線状であるが少量ならば分岐あるいはレジン状のオルガノポリシロキサンを含んでいてもよい。重合度は120以上であり、200以上が好ましい。この値が120未満であると得られる発泡体が脆くなる傾向にある。

【0008】

(B)成分は1分子中に1個以上の水酸基を含有するオルガノシロキサンもしくはオルガノポリシロキサンであり、(F)成分と反応して水素ガスを発生するので、組成物中で発泡剤として作用する。1分子中に3個以上のシラノール基を含有するオルガノシロキサンを使用した場合には発泡剤と同時に架橋剤としても作用する。

シラノール基以外の有機基としてはメチル基、エチル基、プロピル基、ブチル基などのような炭素数が1〜6のアルキル基、フェニル基、トリル基のようなアリール基、ビニル基、アリル基、ヘキセニル基のようなアルケニル基またはこれらの基の炭素原子に結合した水素原子の一部または全部がハロゲン原子、シアノ基などで置換されたクロロメチル基、トリフルオロプロピル基、シアノエチル基などから選択される同一または異種の非置換または置換の1価の炭化水素基が例示される。

このようなオルガノポリシロキサンの分子構造は直線状、環状、分岐状レジン状のいずれでもよく、これらの混合物でもよく、シラノール基の位置は分子鎖の末端でも分子鎖中でもいずれでもよい。このオルガノシロキサンの重合度は100以下であり、80以下が好ましい。本成分の配合量は(A)成分100重量部に対して0〜50重量部である。

【0009】

(C)成分のアルコール類は、分子中に水酸基を一個以上有する炭化水素化合物であり、一般にアルコールと呼ばれているものであればよく、その種類は特に限定されない。この成分は(B)成分と同じく(F)成分と反応して水素ガスを発生するので組成物中で発泡剤として作用する。また組成物の粘度を下げる作用もある。本成分の例としてn-プロピルアルコール、n-ブチルアルコール、1、4ブタンジオール、1、4-ペンタンジオール、エチレングリコール、1、3プロパンジオール、1、5-ヘキサンジオール、プロピレングリコール、ジエチレングリコール、ベンジルアルコール、オクチルアルコール、2-エチルヘキサノール、イソプロピレンアルコールなどが挙げられる。本成分の配合量は(A)成分100重量部に対して1〜20重量部である。

【0010】

(D)成分のオルガノポリシロキサンは、本発明組成物の発泡性を制御するために必要に応じて添加される成分であり整泡剤としての作用をする。このようなオルガノポリシロキサンは一般式CnF2n+1R(式中、nは1〜10であり、Rはメチレン基、エチレン基、プロピレン基、ブチレン基で例示されるアルキレン基である。)で示される基を含有するオルガノポリシロキサンである。このオルガノポリシロキサンの分子構造は、直鎖状,分岐状,3次元構造を有するレジン状のいずれであってもよい。このようなオルガノポリシロキサンとしては、CF3CH2CH2基を含有するジメチルポリシロキサンもしくはジメチルポリシロキサンレジン,C2F5CH2CH2基を含有するジメチルポリシロキサンもしくはジメチルポリシロキサンレジン,C3F7CH2CH2基を含有するジメチルポリシロキサンもしくはジメチルポリシロキサンレジン,C8F17CH2CH2基を含有するジメチルポリシロキサンもしくはジメチルポリシロキサンレジンなどが例示される。本成分の配合量は、(A)成分100重量部に対して0〜20重量部、好ましくは0.5〜15重量部の範囲内である。

【0011】

(E)成分は、(A)成分と(F)成分との付加反応および(B)成分や(C)成分と(F)成分との脱水素ガス反応を促進するための触媒である。このような白金系触媒としては、塩化白金酸、塩化白金酸とオレフィンの錯体、塩化白金酸とジビニルテトラメチルジシロキサンの錯体、塩化白金酸とジケトンの錯体が例示される。また、白金触媒を白金金属原子として0.01重量%以上含有するシリコーン樹脂から構成される球状微粒子触媒(ここでシリコーン樹脂のガラス転移点は20〜200℃であり、球状微粒子触媒の粒子径は0.01〜10μmである。)が挙げられる。この球状微粒子触媒は、混合後の発泡硬化性オルガノポリシロキサン組成物の粘度上昇やゲル化までの時間を延長させることができるので特に好ましい。

【0012】

(F)成分のオルガノハイドロジェンポリシロキサンは、(A)成分の架橋剤であり、また(B)成分と(C)成分と反応して水素ガスを発生させる働きをする。本成分は直鎖状,分岐状,環状のいずれでもよい。その配合量は本成分中に含有されるケイ素原子結合水素原子のモル数と(A)成分中のアルケニル基あるいは水酸基と(B)成分中の水酸基と(C)成分中の水酸基の合計モル数との比が(0.5:1)〜(50:1)となる量である。

【0013】

(G)成分の熱可塑性樹脂粉末は本発明の特徴となる成分であり、熱可塑性樹脂が加熱により溶融した際、樹脂に含まれていた気体がオルガノポリシロキサン組成物中に分散して発泡を促進し、セルを均一にする作用をする。

このような熱可塑性樹脂粉末を構成する熱可塑性樹脂は、白金触媒の活性を損なわなければ特に限定されない。このような熱可塑性樹脂としては、塩化ビニル樹脂、塩化ビニリデン樹脂、ポリスチレン樹脂、エポキシ樹脂、ポリエチレン樹脂、ポリプロピレン樹脂、ポリアミド樹脂、シリコーン樹脂などが挙げられる。この中ではシリコーン樹脂が最も好ましい。

シリコーン樹脂としては、一般式(R 3 SiO1/2)a(R 2 SiO)b(RSiO3/2)c(SiO2)dで表されるオルガノポリシロキサン(式中、Rはメチル基,エチル基,プロピル基,フェニル基,3,3,3−トリフロロプロピル基、ビニル基,ヘキセニル基等で例示される1価炭化水素基である。)が例示される。 熱可塑性樹脂のガラス転移点は20℃〜200℃の範囲がが好ましく、さらには20〜100℃の範囲が特に好ましい。ガラス転移温度は走査型示差熱量計(DSC)によって求められる。粉末の粒子径は特に限定されないが平均0.1〜500μmの範囲内のものが好ましい。また、気体としては空気、窒素ガス、ヘリウムガス、炭化水素ガス等が例示される。

このような熱可塑性樹脂粉末としては、粒子形状が不定形で内部に気泡を内包するものや粒子形状が球形で内部に気体を内包した中空体などが例示される。

このような熱可塑性樹脂粉末は、(1)熱可塑性樹脂を溶媒に溶かし加熱・攪拌しながら薄く広げ、減圧下で溶媒を除去した後粉砕するか、(2)熱可塑性樹脂を溶融して攪拌しながら薄く広げ、冷却した後、粉砕するか、(3)熱可塑性樹脂を溶媒に溶解し、水との分散液を熱気流中にスプレーノズルから噴霧して水を内包した熱可塑性樹脂カプセルを調製し、次に該カプセルから水を除くための熱処理によって製造することができる。このような(G)成分の配合量は(A)成分100重量部に対して0.05〜5.0重量部が好ましい。

【0014】

本発明の発泡ガスケットの形成方法は、工程(1)において上記のような発泡硬化性オルガノポリシロキサン組成物の構成成分を攪拌機構と吐出ノズルを備えた混合装置に送り込み混合するのであるが、これらの構成成分は、それぞれ2液以上の混合物として別々に混合装置に送り込むことも可能であり、これらの成分を主剤液成分と硬化剤成分の2液に分けて保存し、発泡ガス ケットを形成するに際して、これら2液を別々に混合装置に送り込む方法が一般的である。この場合、(A)成分、(B)成分、(C)成分、(D)成分および(E)成分の所定量を均一に混合してたとえば主剤液にして、(A)成分および(F)成分の所定量を均一に混合して硬化剤液として2液に分けて、混合装置に送り込み発泡硬化性オルガノポリシロキサン組成物の混合物とすることが好ましい。(G)成分は(A)成分あるいは(B)成分のいずれか一方あるいは両方に配合してもよい。

【0015】

この発泡硬化性オルガノポリシロキサン組成物には、上記(A)成分〜(G)成分に加えて、必要に応じて煙霧質シリカ、沈降性シリカ、ニ酸化チタン、酸化アルミニウム、水酸化アルミニウム、石英粉末、タルク、粉砕鉱物質シリカ、酸化亜鉛、炭酸カルシウム等などの充填剤、アスベスト、ガラス繊維、鉱物質繊維、有機繊維などの繊維質充填剤、顔料、染料などの着色剤、ベンガラ、カーボンブラック、酸化セリウムなどの耐熱向上剤、耐寒性向上剤、シランカップリング剤などの接着向上剤、メチルブチノールのような反応抑制剤を添加することは本発明の目的を損なわない限り差し支えない。

【0016】

本発明の工程(1)で使用される装置としては、一般には主剤液と硬化剤液とが別々に導入されるタンク、これらの主剤液と硬化剤液をそれぞれ所定量送り出すための自動軽量吐出ポンプ、主剤液と硬化剤液とを混合するための混合機、吐出ノズルおよび吐出された混合物を加熱する加熱装置から構成される。

【0017】

攪拌桟構としては、混合の技術分野において通常用いられるものが使用でき、その種類等については特に限定されず、ダイナッミックミキサー,スタチッィクミミサーが例示される。特にスタティックミキサーを使用すれば発熱がないこと、構造が簡単で保守が容易なこと、軽量化できることなどの利点がありがあり好ましい。特に、各種部材のシール箇所あるいは間隙にロボットで自動的にビードを塗布する場合、軽量化により搭載荷重の小さいロボットが使用でき経済的である。またディスポ〜ザブルなスタティックミキサーを使用すればさらに保守が簡単になる。

【0018】

本発明の発泡ガスケットの成形方法は上記のような(1)工程で得られた混合物を吐出ノズルから各種部材のシール箇所に吐出し、前記熱可塑性樹脂粉末の軟化点より高い温度に加熱して、発泡・硬化させるのであるが、加熱方法としては、加熱空気をあてる方法、加熱された室内を通過させるかまたは静置する方法、加熱機器を有する室内を通過させる方法などがあり、また加熱手段としてはニクロム線、赤外線、近赤外線、遠赤外線等が例示される。発泡・硬化した混合物はゴム弾性を有するシリコーンゴム発泡体となり、シール箇所に発泡ガスケットを形成する。

【0019】

本発明の発泡ガスケットの成形方法は種々の分野のシール箇所に適用さる。例えば家庭用電気製品、照明器具、電気制御盤、ガス湯沸器や給湯器、建築用アルミサッシや外壁ボード、自動車のランプやエンジンまわり、ユニットバス、音響機器、ヒューズボックス、複写機などの各種部材のシール箇所に適用される。

【0020】

【実施例】

以下、実施例にて本発明を説明する。実施例中、CSとあるのはセンチストークスである。

【0021】

【実施例1】

平均組成式:[(CH3)2SiO]0.22[PhSiO 1.5 ]0.78で表されるメチルフェニルポリシロキサンレジン(ガラス転移点67℃)の30重量%ジクロロメタン溶液を100cc/分の速度、純水を25cc/分の速度でスタティックミキサー内に送液して分散液とした後に2流体ノズルを用いて窒素ガスを熱気流としたスプレードライヤー内に連続的に噴霧した。この時の熱気流温度は70℃で、圧力は0.5kg/cm2であった。補集したシリコーンレジン粒状物を純水100重量部と非イオン界面活性剤(トリメチルノナノールのエチレンオキサイド付加物)1部からなる水溶液に24時間浸漬して浮遊したシリコーンレジン中空体を補集した。シリコーンレジン中空体は平均粒径が40μmであり、外殻の平均厚さは4μmであった。

両末端にビニル基を持つジメチルポリシロキサン(重合度約500,25℃における粘度15、000cs)100重量部、両末端にシラノール基を持つジメチルポリシロキサン(重合度50、粘度100cs)10重量部,n−プロピルアルコール5重量部、C8F17(CH2)2Si(CH3)2Clとベンゼン可溶性のケイ素原子結合水酸基含有ジメチルポリシロキサンレジンとの縮合反応物5重量部、塩化白金酸とジビニルテトラメチルジシロキサンとの錯体触媒とガラス転移点が67℃のシリコーン樹脂とから構成される球状微粒子触媒1部、煙霧質シリカ10部を均一に混合してベース液とした。

このベース液に上記シリコーンレジン中空体粉末を配合量を変えて3種類の主剤液(A液)を作った。

両末端にビニル基を持つジメチルポリシロキサン(重合度約500、25℃における粘度15、000cs)100重量部、両末端がトリメチルシリル基であるメチルハイドロジェンポリシロキサン(重合度約30)10重量部、煙霧質シリカ5重量部を均一に混合して硬化剤液(B液)とした。

A液とB液を重量比で1:1に混合して減圧下で脱泡した後、成型型枠に均一に流しこみ、成型型枠ごと90℃のオーブン内で10分間加熱して発泡させた。発泡体の特性を求めた。表1に結果を示す。

比較例として、シリコーンレジン中空体を配合しないA液(ベース液と同じ)とB液を重量比で1:1になるようダイナミックミキサー内に送液し、A液とB液の合計の100gに25ccのエアーを細かく分断して導入した。

得られた気液混合物をノズルから成型型枠内に吐出し、成型型枠のまま90℃オーブン内で10分間加熱して試験体を作成した。なお、エアーを導入せずに吐出した場合は、得られる試験体はセルが粗大で均質な発泡体は得られなかった。

【0022】

【表1】

硬化時間:日本合成ゴム製キュラストメーターでの硬化曲線立ち上がり時間

圧縮永久歪:150℃で72時間加熱。50%圧縮。

【0023】

【実施例2】

平均組成式:[(CH3)2SiO]0.22[PhSiO 1.5 ]0.78で表されるメチルフェニルポリシロキサンレジン(ガラス転移点67℃)の70重量%トルエン溶液を80℃に加熱し、激しく攪拌しながら金属性平板上に厚さ1mm程度に薄く広げた。その後金属平板を50℃に加熱して減圧によりトルエンを除去した。得られた固形のシリコーンレジンを乳鉢内で粉砕し、150メッシュ金網でふるって微粉末を得た。顕微鏡で観察すると不定形の粒子の1個1個に大小の気泡が内包されていた。

得られた微粉末を実施例1のベース液100gに1.5g配合してA液とした。実施例1のB液と重量比で1:1に混合し減圧下で脱泡した後成型型枠に均一に流し込み型枠ごと90℃オーブンに10分間加熱した。

セルが細かく均一な発泡体がえられた。比重は0.38,アスカーC硬さは13であり、50%圧縮して150℃で72時間加熱後の圧縮永久歪は30%であった。

【0024】

【実施例3】

実施例1で調製した実験No.3のA液とB液を第1図で示すタンク5、タンク6に充填し、ポンプ7、ポンプ8を作動させて同量づつ別々に混合室1の内部に送り込みんだ。混合液をノズル3を通してポリプロピレン製の自動車用ダストカバーのシール部(深さ1mmx幅3mmの溝部)に直径2mmのビード状に吐出した。ダストカバーを90℃のオーブン内で10分間加熱してビードを発泡・硬化させたところ、溝部上面から測定して高さ約3mmの発泡ビードが得られた。

このダストカバーをボルト穴を通してボルトで厚さ10mmのアルミ板に取り付けた。この時発泡ビードの厚さは1mmまで圧縮されていた。

アルミ板に取り付けられた導入孔からシール部を浸漬するように内部の容積の約1/2に水を入れ、次に圧縮空気で加圧した。空気圧0.5kg/cm2で10分間加圧しても水の洩れは観察されなかった。

【0025】

【実施例4】

実施例1の実験No.3のA液とB液を2液型のプラスチック・カートリッジ(MIXPAC Systems社製CD-051-01-09)に充填した。使用前にプラスチック・カートリッジの先端に12エレメントのディスポーザブル・スタティックミキサー(MIXPAC Systms社製MA6.3-12S)を取りつけ、ハンディガン(MIXPAC Systems社製DM51-00-E0)に装着した。次いで、この混合物を金属性の本体にボルトで固定された自動車用ダストカバーのポリプロピレン製自動車用ダストカバーの間隙(奥行き20mm,長さ500mm,間隙幅3mm〜5mm)に直径が間隙幅の1/2程度のビードで吐出した。

間隙部分に沿ってドライヤーを左右に振りながら移動させて熱風を送りビードを発泡・硬化させた。

シール性能を調べるため、希薄なセッケン水を外側から発泡ビード部分にたっぷりハケで塗り内部から圧縮エアーを送り込んだが、洩れは観察されなかった。

【0026】

【発明の効果】

本発明の発泡ガスケットの成形方法は上述のような2工程からなるので、均一なセルを有する発泡ガスケットを安定して形成することができるという特徴を有する。

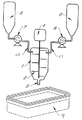

【図面の簡単な説明】

【図1】 図1は本発明の発泡ガスケット形成方法を実施する装置の一具体例を示したものである。

【符号の説明】

1 混合室

2 回転羽根

3 吐出ノズル

4 モーター

5 タンク

6 タンク

7 ポンプ

8 ポンプ

9 被塗物

10 パイプ

11 パイプ[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a method for forming a foamed gasket that is applied to sealing parts such as automobile parts and electrical / electronic parts.

[0002]

[Prior art]

Foam curable organopolysiloxane compositions are well known and are used, for example, as seals for penetrations in nuclear power plants.

In recent years, many methods have been proposed for forming foam gaskets that are applied to sealing parts of various members such as waterproof cases for storing electronic parts of automobiles, automobile headlights, and lids of various containers (Japanese Patent Laid-Open No. 3-94876). No. 6, JP-A-6-99509 and JP-A-6-57142). The foam-curable organopolysiloxane composition applied to such a foam gasket is usually composed of two liquid components, a main agent liquid and a curing agent. When these components are mixed in a mixer, hydrogen gas is generated and foamed at room temperature. Curing proceeds. Therefore, the mixture must be discharged out of the mixer before the viscosity increases greatly. When the discharge is delayed, gelation starts in the mixer, and once gelled, it cannot be discharged normally. When the mixture is discharged from the mixer and applied one after another to the seal points of a large number of parts, the discharge stop time is very short, so that the discharge must always be continued while the parts are not applied. Furthermore, even if it is always discharged in this way, a gelled product is generated in the mixer after a long time, so there is a problem that the solvent must be frequently poured into the mixer for cleaning or the mixer must be disassembled for cleaning. . For this reason, a method of delaying the hydrogen gas generation reaction by adding a curing reaction retarder to the foam curable organopolysiloxane composition has been studied, but generally a large amount of hydrogen gas is required to obtain a good foam. Therefore, there is a problem that it is difficult to obtain a good foam according to the method of adding such a curing reaction retarder. In addition, this method is not very effective for extending the discharge stop time from the mixer and reducing the number of times the mixer is washed.

Therefore, the inventors previously proposed a method of introducing air when mixing a foam-curable organopolysiloxane composition using a thermoplastic silicone resin spherical fine particle containing a platinum-based catalyst as a catalyst in a mixer. (See JP-A-6-200066).

According to this method, since the platinum-based catalyst is embedded in the thermoplastic silicone resin, no hydrogen gas generation reaction occurs in the mixer. As a result, the time for which the mixture stays in the mixer is not limited, and the discharge can be performed arbitrarily, and washing of the mixer becomes unnecessary. When the discharged mixture is heated to a temperature equal to or higher than the glass transition point of the thermoplastic silicone resin, the platinum-based catalyst diffuses into the mixture and a hydrogen gas generation reaction starts.

However, in this method, it is difficult to form a foam having a fine cell structure only with the generated hydrogen gas, and it is necessary to mix gas bubbles such as air, which becomes the core of foaming, and there are multiple processes. There was a problem.

[0003]

[Problems to be solved by the invention]

The inventors of the present invention have arrived at the present invention as a result of intensive studies to solve the above problems.

That is, an object of the present invention is to provide a method for stably forming a foamed gasket having uniform cells.

[0004]

[Means for Solving the Problems]

The present invention relates to a method for forming a foam gasket comprising the following two steps.

(1) Consists of the following components (A) to (G), and the components of the foam-curable organopolysiloxane composition that generates hydrogen gas and cures by foaming are fed into a mixing device equipped with a stirring mechanism and a discharge nozzle. A step of mixing, and (2) a step of discharging the mixture obtained in the step to a sealing portion of various members from the discharge nozzle, heating the mixture to a temperature higher than the softening point of the thermoplastic resin powder, and foaming and curing the mixture.

(A) (a) Liquid organopolysiloxane having a polymerization degree of 120 or more containing two or more silicon atom-bonded alkenyl groups in one molecule, (b) Degree of polymerization containing two or more silicon atom-bonded hydroxyl groups in one molecule. 100 parts by weight of an organopolysiloxane selected from the group consisting of 120 or more liquid organopolysiloxanes and mixtures thereof ,

(B) 0-50 parts by weight of a liquid organosiloxane or organopolysiloxane having one or more hydroxyl groups in one molecule and a degree of polymerization of 100 or less ,

(C) 1-20 parts by weight of alcohol ,

(D) a C n F 2n + 1 R group bonded to a silicon atom (wherein n is 1 to 10, R is an alkylene group. 0-20 parts by weight of an organopolysiloxane containing

(E) platinum-based catalyst catalyst amount,

(F) Organohydrogenpolysiloxane

The number of moles of silicon-bonded hydrogen atoms in this component and the alkenyl group in component (A)

Alternatively, the total number of moles of hydroxyl groups, hydroxyl groups in component (B) and hydroxyl groups in component (C)

Ratio of the (0 5:. 1) - (50: 1) and a quantity

and

(G) a thermoplastic resin powder 0 enclosing a gas. 05-5 parts by weight [0005]

Foaming curable organopolysiloxane composition used in the present invention contains a thermoplastic resin powder to the inner hull gas, Ri composition der to cure while foaming to generate hydrogen gas by heating, The following foam-curable organopolysiloxane composition .

(A) (a) Liquid organopolysiloxane having a degree of polymerization of 120 or more containing two or more silicon atom-bonded alkenyl groups in one molecule , (b) Degree of polymerization containing two or more silicon atom-bonded hydroxyl groups in one molecule 100 parts by weight of an organopolysiloxane selected from the group consisting of 120 or more liquid organopolysiloxanes and mixtures thereof,

(B) 0 to 50 parts by weight of a liquid organosiloxane or organopolysiloxane containing one or more hydroxyl groups in one molecule and having a degree of polymerization of 100 or less,

(C) 1-20 parts by weight of alcohol,

(D) 0-20 parts by weight of an organopolysiloxane containing a C n F 2n + 1 R group bonded to a silicon atom (wherein n is 1 to 10 and R is an alkylene group),

(E) platinum catalyst catalyst amount,

(F) Organohydrogenpolysiloxane The total number of moles of silicon-bonded hydrogen atoms in this component, the alkenyl group or hydroxyl group in component (A), the hydroxyl group in component (B), and the hydroxyl group in component (C) The amount that the ratio to the number is (0.5: 1) to (50: 1)

And (G) a foam curable organopolysiloxane composition comprising 0.05 to 5 parts by weight of a thermoplastic resin powder containing bubbles.

[0006]

The foam- curable organopolysiloxane composition will be described. The organopolysiloxane of component (A) used in this composition is (a) an organo group containing two or more silicon-bonded alkenyl groups in one molecule. Polysiloxane, or (b) organopolysiloxane having two or more silicon-bonded hydroxyl groups in one molecule, or a mixture of these organopolysiloxanes.

The foam curable organopolysiloxane composition using the former (a) component alkenyl group-containing organopolysiloxane has an alkenyl group in component (a) and a silicon atom-bonded hydrogen atom in component (F) described later. (E) Addition reaction in the presence of a platinum catalyst as a component forms a crosslinked structure. In this reaction, hydrogen gas is not generated, and the hydroxyl group of the (B) component or (C) component and the silicon atom-bonded hydrogen atom of the (F) component undergo a condensation reaction to generate hydrogen gas.

The latter foam- curable organopolysiloxane composition using the organopolysiloxane having a silicon atom-bonded hydroxyl group as the component (b) has a hydroxyl group in the component (a) and a hydrogen atom bonded to the silicon atom in the component (F). Reacts in the presence of a platinum-based catalyst and crosslinks while generating hydrogen gas. Since hydrogen gas is insufficient for foaming only by this, hydrogen gas is generated by the reaction between the hydroxyl groups of the (B) and (C) components and the hydrogen atoms bonded to the silicon atoms of the (F) component.

[0007]

Regarding the organopolysiloxane having two or more silicon atom-bonded alkenyl groups in one molecule of the component (A) constituting the component (A), examples of the alkenyl group include a vinyl group, an allyl group, and a hexenyl group. . Examples of the organic group other than the alkenyl group include an alkyl group having 1 to 6 carbon atoms such as a methyl group, an ethyl group, a propyl group, and a butyl group, an aryl group such as a phenyl group and a tolyl group, Same or different except for aliphatic unsaturated group selected from chloromethyl group, trifluoropropyl group, cyanoethyl group, etc., in which part or all of hydrogen atoms bonded to carbon atom are substituted by halogen atom, cyano group, etc. An unsubstituted or substituted monovalent hydrocarbon group is mentioned. The molecular structure of such an organopolysiloxane is usually a straight chain, but may contain a branched or resinous organopolysiloxane if the amount is small. The degree of polymerization is 120 or more, preferably 200 or more. If this value is less than 120, the resulting foam tends to be brittle.

The organopolysiloxane of the component (b) constituting the component (A) has two or more hydroxyl groups in one molecule. Organic groups other than hydroxyl groups include alkyl groups having 1 to 6 carbon atoms such as methyl, ethyl, propyl, and butyl groups, aryl groups such as phenyl and tolyl groups, vinyl groups, allyl groups, and hexenyls. Selected from a chloromethyl group, a trifluoropropyl group, a cyanoethyl group, etc. in which a part or all of the hydrogen atoms bonded to the carbon atoms of these groups are substituted with halogen atoms, cyano groups, etc. And the same or different unsubstituted or substituted monovalent hydrocarbon groups. The molecular structure of such an organopolysiloxane is usually linear, but it may contain a branched or resinous organopolysiloxane if the amount is small. The degree of polymerization is 120 or more, preferably 200 or more. If this value is less than 120, the resulting foam tends to be brittle.

[0008]

Component (B) is an organosiloxane or organopolysiloxane containing one or more hydroxyl groups in one molecule, and reacts with component (F) to generate hydrogen gas, thus acting as a foaming agent in the composition. . When an organosiloxane containing 3 or more silanol groups in one molecule is used, it acts as a crosslinking agent simultaneously with the foaming agent.

Examples of organic groups other than silanol groups include alkyl groups having 1 to 6 carbon atoms such as methyl, ethyl, propyl, and butyl groups, aryl groups such as phenyl and tolyl groups, vinyl groups, allyl groups, An alkenyl group such as a hexenyl group or a chloromethyl group, a trifluoropropyl group, a cyanoethyl group, or the like in which some or all of the hydrogen atoms bonded to the carbon atoms of these groups are substituted with a halogen atom, a cyano group, etc. And the same or different unsubstituted or substituted monovalent hydrocarbon groups.

The molecular structure of such an organopolysiloxane may be linear, cyclic, or branched resin, and a mixture thereof. The position of the silanol group may be either at the end of the molecular chain or in the molecular chain. The degree of polymerization of this organosiloxane is 100 or less, preferably 80 or less. The compounding quantity of this component is 0-50 weight part with respect to 100 weight part of (A) component.

[0009]

The alcohol as the component (C) is a hydrocarbon compound having one or more hydroxyl groups in the molecule, and may be anything generally called an alcohol, and the kind thereof is not particularly limited. Like this component (B), this component reacts with the component (F) to generate hydrogen gas, so that it acts as a foaming agent in the composition. It also has the effect of lowering the viscosity of the composition. Examples of this component include n-propyl alcohol, n-butyl alcohol, 1,4 butanediol, 1,4-pentanediol, ethylene glycol, 1,3 propanediol, 1,5-hexanediol, propylene glycol, diethylene glycol, benzyl Alcohol, octyl alcohol, 2-ethylhexanol, isopropylene alcohol, etc. are mentioned. The amount of this component is 1 to 20 parts by weight per 100 parts by weight of component (A).

[0010]

The organopolysiloxane (D) is a component added as necessary to control the foamability of the composition of the present invention and acts as a foam stabilizer. Such an organopolysiloxane has a general formula C n F 2n + 1 R (wherein n is 1 to 10 and R is an alkylene group exemplified by a methylene group, an ethylene group, a propylene group and a butylene group). ) Is an organopolysiloxane containing a group represented by The molecular structure of the organopolysiloxane may be linear, branched, or resinous having a three-dimensional structure. Examples of such organopolysiloxane include dimethylpolysiloxane or dimethylpolysiloxane resin containing CF 3 CH 2 CH 2 groups, dimethylpolysiloxane or dimethylpolysiloxane resin containing C 2 F 5 CH 2 CH 2 groups, C dimethylpolysiloxane or dimethyl polysiloxane resin containing 3 F 7 CH 2 CH 2 group, such as dimethyl polysiloxane or dimethyl polysiloxane resin containing C 8 F 17 CH 2 CH 2 group can be exemplified. The amount of this component is 0 to 20 parts by weight, preferably 0.5 to 15 parts by weight per 100 parts by weight of component (A).

[0011]

The component (E) is a catalyst for promoting an addition reaction between the component (A) and the component (F) and a dehydrogenation gas reaction between the component (B) or the component (C) and the component (F). Examples of such platinum catalysts include chloroplatinic acid, chloroplatinic acid and olefin complexes, chloroplatinic acid and divinyltetramethyldisiloxane complexes, and chloroplatinic acid and diketone complexes. Further, a spherical fine particle catalyst composed of a silicone resin containing 0.01 wt% or more of platinum catalyst as platinum metal atoms (wherein the glass transition point of the silicone resin is 20 to 200 ° C., and the particle diameter of the spherical fine particle catalyst is 0.01 to 10 μm). This spherical fine particle catalyst is particularly preferable because it can increase the viscosity increase and the time until gelation of the foam- curable organopolysiloxane composition after mixing.

[0012]

The (F) component organohydrogenpolysiloxane is a (A) component cross-linking agent and reacts with the (B) and (C) components to generate hydrogen gas. This component may be linear, branched or cyclic. The blending amount is the total number of moles of silicon-bonded hydrogen atoms contained in this component, the alkenyl group or hydroxyl group in component (A), the hydroxyl group in component (B), and the hydroxyl group in component (C). And the ratio of (0.5: 1) to (50: 1).

[0013]

The thermoplastic resin powder (G) is a component that characterizes the present invention. When the thermoplastic resin is melted by heating, the gas contained in the resin is dispersed in the organopolysiloxane composition and foamed. Promotes and acts to make the cells uniform.

The thermoplastic resin constituting the thermoplastic resin powder is not particularly limited as long as the activity of the platinum catalyst is not impaired. Examples of such thermoplastic resins include vinyl chloride resin, vinylidene chloride resin, polystyrene resin, epoxy resin, polyethylene resin, polypropylene resin, polyamide resin, and silicone resin. Of these, silicone resins are most preferred.

As the silicone resin, an organopolysiloxane represented by the general formula ( R 3 SiO 1/2 ) a ( R 2 SiO) b (RSiO 3/2 ) c (SiO 2 ) d (wherein R is a methyl group, A monovalent hydrocarbon group exemplified by an ethyl group, a propyl group, a phenyl group, a 3,3,3-trifluoropropyl group, a vinyl group, a hexenyl group, etc.). The glass transition point of the thermoplastic resin is preferably in the range of 20 ° C to 200 ° C, more preferably in the range of 20 to 100 ° C. The glass transition temperature is determined by a scanning differential calorimeter (DSC). The particle diameter of the powder is not particularly limited, but is preferably within an average range of 0.1 to 500 μm. Examples of the gas include air, nitrogen gas, helium gas, hydrocarbon gas, and the like.

Examples of such thermoplastic resin powder include those having an indefinite particle shape and enclosing bubbles therein, and hollow bodies having a spherical particle shape and enclosing gas therein.

Such thermoplastic resin powders can be obtained by (1) dissolving the thermoplastic resin in a solvent and spreading it thinly while heating and stirring, and then pulverizing after removing the solvent under reduced pressure, or (2) melting and stirring the thermoplastic resin. While spreading thinly, cooling and then pulverizing, or (3) dissolving a thermoplastic resin in a solvent and spraying a dispersion with water from a spray nozzle into a hot air stream to enclose the thermoplastic resin capsule containing water It can be prepared and then manufactured by heat treatment to remove water from the capsule. The blending amount of the component (G) is preferably 0.05 to 5.0 parts by weight with respect to 100 parts by weight of the component (A).

[0014]

In the method for forming a foamed gasket according to the present invention, in the step (1), the components of the foam- curable organopolysiloxane composition as described above are fed into a mixing device equipped with a stirring mechanism and a discharge nozzle and mixed. These components can also be sent separately to the mixing device as a mixture of two or more liquids, and these components are stored separately in two liquids, a main liquid component and a hardener component, to form a foam gasket. At this time, a method of feeding these two liquids separately to a mixing apparatus is common. In this case, a predetermined amount of (A) component, (B) component, (C) component, (D) component and (E) component is uniformly mixed to form, for example, a main agent liquid, and (A) component and (F) It is preferable to mix a predetermined amount of the components uniformly and divide it into two liquids as a hardener liquid and send them to a mixing device to form a mixture of the foam curable organopolysiloxane composition. The component (G) may be blended in either one or both of the component (A) and the component (B).

[0015]

In addition to the components (A) to (G), the foam- curable organopolysiloxane composition includes fumed silica, precipitated silica, titanium dioxide, aluminum oxide, aluminum hydroxide, quartz as necessary. Fillers such as powder, talc, pulverized mineral silica, zinc oxide, calcium carbonate, etc., fiber fillers such as asbestos, glass fibers, mineral fibers, organic fibers, colorants such as pigments, dyes, bengara, carbon black Addition of a heat resistance improver such as cerium oxide, a cold resistance improver, an adhesion improver such as a silane coupling agent, and a reaction inhibitor such as methylbutynol may be added as long as the object of the present invention is not impaired.

[0016]

As an apparatus used in the step (1) of the present invention, generally, a tank into which a main agent liquid and a curing agent liquid are separately introduced, and an automatic lightweight discharge for feeding a predetermined amount of these main agent liquid and curing agent liquid , respectively. It comprises a pump, a mixer for mixing the main agent liquid and the curing agent liquid , a discharge nozzle, and a heating device for heating the discharged mixture.

[0017]

As the stirring frame, those normally used in the technical field of mixing can be used, and the type and the like are not particularly limited, and examples thereof include a dynamic mixer and a static mixer. In particular, the use of a static mixer is preferable because it has advantages such as no heat generation, simple structure and easy maintenance, and weight reduction. In particular, when a bead is automatically applied to a sealing portion or gap of various members by a robot, a robot with a small mounting load can be used due to weight reduction, which is economical. In addition, the use of disposable static mixers makes maintenance easier.

[0018]

The method for molding a foamed gasket according to the present invention is to discharge the mixture obtained in the step (1) as described above from a discharge nozzle to a sealing portion of various members and heat it to a temperature higher than the softening point of the thermoplastic resin powder. The heating method includes a method of applying heated air, a method of passing or standing in a heated room, a method of passing through a room having a heating device, etc., and heating means. Examples thereof include nichrome wires, infrared rays, near infrared rays, and far infrared rays. The foamed / cured mixture becomes a silicone rubber foam having rubber elasticity, and forms a foamed gasket at the seal location.

[0019]

The method for molding a foamed gasket according to the present invention is applied to sealing places in various fields. For example, household appliances, lighting fixtures, electrical control panels, gas water heaters and water heaters, architectural aluminum sashes and exterior wall boards, automotive lamps and engine peripherals, unit baths, audio equipment, fuse boxes, copiers, etc. It is applied to the sealing part of the member.

[0020]

【Example】

Hereinafter, the present invention will be described with reference to examples. In the examples, CS is centistokes.

[0021]

[Example 1]

Average composition formula: [(CH 3 ) 2 SiO] 0.22 [PhSiO 1.5 ] 0.78 methyl phenyl polysiloxane resin (glass transition point 67 ° C.) in a 30 wt% dichloromethane solution at a rate of 100 cc / min, pure water The solution was fed into a static mixer at a rate of 25 cc / min to form a dispersion, and then continuously sprayed into a spray dryer using nitrogen gas as a hot air stream using a two-fluid nozzle. The hot air flow temperature at this time was 70 degreeC, and the pressure was 0.5 kg / cm < 2 >. The collected silicone resin granules were immersed in an aqueous solution consisting of 100 parts by weight of pure water and 1 part of a nonionic surfactant (trimethylnonanol ethylene oxide adduct) for 24 hours to collect the suspended silicone resin hollow body. . The silicone resin hollow body had an average particle size of 40 μm and an average thickness of the outer shell of 4 μm.

100 parts by weight of dimethylpolysiloxane having vinyl groups at both ends (viscosity of about 500, 25 ° C., viscosity 15,000 cs), 10 parts by weight of dimethylpolysiloxane having silanol groups at both ends (degree of polymerization 50, viscosity 100 cs), 5 parts by weight of n-propyl alcohol, 5 parts by weight of a condensation reaction product of C 8 F 17 (CH 2 ) 2 Si (CH 3 ) 2 Cl and a benzene-soluble silicon atom-bonded hydroxyl group-containing dimethylpolysiloxane resin, chloroplatinic acid and A base solution was prepared by uniformly mixing 1 part of a spherical fine particle catalyst composed of a complex catalyst of divinyltetramethyldisiloxane and a silicone resin having a glass transition point of 67 ° C. and 10 parts of fumed silica.

Three types of main agent liquids (A liquids) were prepared by changing the blending amount of the silicone resin hollow body powder into the base liquid.

100 parts by weight of dimethylpolysiloxane having vinyl groups at both ends (polymerization degree: about 500, viscosity of 15,000 cs at 25 ° C.), 10 parts by weight of methylhydrogenpolysiloxane having a trimethylsilyl group at both ends (degree of polymerization: about 30), 5 parts by weight of fumed silica was uniformly mixed to obtain a curing agent liquid (B liquid).

Liquid A and liquid B were mixed at a weight ratio of 1: 1 and defoamed under reduced pressure, then poured evenly into the mold, and the entire mold was heated in an oven at 90 ° C. for 10 minutes for foaming. It was. The properties of the foam were determined. Table 1 shows the results.

As a comparative example, the liquid A (same as the base liquid) and the liquid B not containing the silicone resin hollow body are fed into the dynamic mixer so that the weight ratio is 1: 1, and the total of liquid A and liquid B is 100 g. 25 cc of air was finely divided and introduced.

The obtained gas-liquid mixture was discharged from a nozzle into a molding mold and heated in a 90 ° C. oven for 10 minutes with the molding mold being formed to prepare a test specimen. In addition, when it discharged without introduce | transducing air, as for the obtained test body, the cell was coarse and the homogeneous foam was not obtained.

[0022]

[Table 1]

Curing time: Curing meter rise time with a Japanese synthetic rubber curast meter Compression set: Heated at 150 ° C. for 72 hours. 50% compression.

[0023]

[Example 2]

Average composition formula: [(CH 3 ) 2 SiO] 0.22 [PhSiO 1.5 ] A 70 wt% toluene solution of a methylphenylpolysiloxane resin (glass transition point 67 ° C.) represented by 0.78 is heated to 80 ° C. and stirred vigorously. However, it was spread thinly to a thickness of about 1 mm on a metallic flat plate. Thereafter, the metal flat plate was heated to 50 ° C. and toluene was removed under reduced pressure. The obtained solid silicone resin was pulverized in a mortar and sieved with a 150 mesh wire net to obtain a fine powder. When observed with a microscope, each of the irregular shaped particles contained large and small bubbles.

1.5 g of the obtained fine powder was blended with 100 g of the base solution of Example 1 to obtain a solution A. The mixture was mixed with the liquid B of Example 1 at a weight ratio of 1: 1, defoamed under reduced pressure, poured uniformly into a mold, and heated in a 90 ° C. oven for 10 minutes together with the mold.

A foam with fine and uniform cells was obtained. The specific gravity was 0.38, the Asker C hardness was 13, and the compression set after 50% compression and heating at 150 ° C. for 72 hours was 30%.

[0024]

[Example 3]

The liquids A and B of Experiment No. 3 prepared in Example 1 are filled in the tank 5 and

This dust cover was attached to an aluminum plate having a thickness of 10 mm with a bolt through a bolt hole. At this time, the thickness of the foam bead was compressed to 1 mm.

Water was poured into about ½ of the internal volume so as to immerse the seal portion from the introduction hole attached to the aluminum plate, and then pressurized with compressed air. No water leakage was observed even when pressurized for 10 minutes at an air pressure of 0.5 kg / cm @ 2.

[0025]

[Example 4]

The liquid A and liquid B of Experiment No. 3 in Example 1 were filled in a two-pack type plastic cartridge (CD-051-01-09 manufactured by MIXPAC Systems). Before use, a 12-element disposable static mixer (MIXPAC Systms MA6.3-12S) was attached to the tip of the plastic cartridge and mounted on a handy gun (MIXPAC Systems DM51-00-E0). Next, this mixture is fixed to a metallic body with a bolt by a gap of a polypropylene automobile dust cover of a automobile dust cover (depth 20 mm, length 500 mm,

The dryer was moved while swinging left and right along the gap to send hot air to foam and harden the beads.

In order to investigate the sealing performance, a thin soapy water was applied from the outside to the foam bead part with a brush, and compressed air was sent from the inside, but no leakage was observed.

[0026]

【The invention's effect】

Since the method for molding a foam gasket according to the present invention includes the two steps as described above, it has a feature that a foam gasket having uniform cells can be stably formed.

[Brief description of the drawings]

FIG. 1 shows one specific example of an apparatus for carrying out the method for forming a foamed gasket according to the present invention.

[Explanation of symbols]

DESCRIPTION OF SYMBOLS 1 Mixing chamber 2

Claims (8)

(1)下記の(A)〜(G)成分からなり、水素ガスを発生して発泡硬化する発泡硬化性オルガノポリシロキサン組成物の構成成分を、攪拌機構と吐出ノズルを備えた混合装置に送り込み混合する工程、および

(2)前記工程で得られた混合物を前記吐出ノズルから各種部材のシール箇所に吐出し、前記熱可塑性樹脂粉末の軟化点より高い温度に加熱して発泡・硬化させる工程。

(A)(a)1分子中にケイ素原子結合アルケニル基を2個以上含有する重合度120以上の液状オルガノポリシロキサン、(b)1分子中にケイ素原子結合水酸基を2個以上含有する重合度120以上の液状オルガノポリシロキサンおよびこれらの混合物からなる群から選ばれるオルガノポリシロキサン 100重量部、

(B)1分子中に水酸基を1個以上含有する重合度が100以下の液状オルガノシロキサンもしくはオルガノポリシロキサン 0〜50重量部、

(C)アルコール類 1〜20重量部、

(D)ケイ素原子に結合したC n F 2n+1 R基(式中、nは1〜10であり、 Rはアルキレン基である。)を含有するオルガノポリシロキサン 0〜20重量部、

(E)白金系触媒 触媒量、

(F)オルガノハイドロジェンポリシロキサン

本成分中のケイ素原子結合水素原子のモル数と、(A)成分のアルケニル基

あるいは水酸基と(B)成分中の水酸基と(C)成分中の水酸基の合計モル数

との比が(0 . 5:1)〜(50:1)となる量

および

(G)気体を内包する熱可塑性樹脂粉末 0 . 05〜5重量部 A method for forming a foam gasket comprising the following two steps.

(1) Consists of the following components (A) to (G), and the components of the foam-curable organopolysiloxane composition that generates hydrogen gas and cures by foaming are fed into a mixing device equipped with a stirring mechanism and a discharge nozzle. A step of mixing, and (2) a step of discharging the mixture obtained in the step to a sealing portion of various members from the discharge nozzle, heating the mixture to a temperature higher than the softening point of the thermoplastic resin powder, and foaming and curing the mixture.

(A) (a) Liquid organopolysiloxane having a polymerization degree of 120 or more containing two or more silicon atom-bonded alkenyl groups in one molecule, (b) Degree of polymerization containing two or more silicon atom-bonded hydroxyl groups in one molecule. 100 parts by weight of an organopolysiloxane selected from the group consisting of 120 or more liquid organopolysiloxanes and mixtures thereof ,

(B) 0-50 parts by weight of a liquid organosiloxane or organopolysiloxane having one or more hydroxyl groups in one molecule and a degree of polymerization of 100 or less ,

(C) 1-20 parts by weight of alcohol ,

(D) a C n F 2n + 1 R group bonded to a silicon atom (wherein n is 1 to 10, R is an alkylene group. 0-20 parts by weight of an organopolysiloxane containing

(E) platinum-based catalyst catalyst amount,

(F) Organohydrogenpolysiloxane

The number of moles of silicon-bonded hydrogen atoms in this component and the alkenyl group in component (A)

Alternatively, the total number of moles of hydroxyl groups, hydroxyl groups in component (B) and hydroxyl groups in component (C)

Ratio of the (0 5:. 1) - (50: 1) and a quantity

and

(G) a thermoplastic resin powder containing the gas 0.05 to 5 parts by weight

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP06208297A JP3841914B2 (en) | 1997-02-28 | 1997-02-28 | Method for forming foam gasket |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP06208297A JP3841914B2 (en) | 1997-02-28 | 1997-02-28 | Method for forming foam gasket |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JPH10245445A JPH10245445A (en) | 1998-09-14 |

| JP3841914B2 true JP3841914B2 (en) | 2006-11-08 |

Family

ID=13189793

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP06208297A Expired - Fee Related JP3841914B2 (en) | 1997-02-28 | 1997-02-28 | Method for forming foam gasket |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3841914B2 (en) |

Families Citing this family (8)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP4762389B2 (en) * | 1998-10-15 | 2011-08-31 | 信越化学工業株式会社 | Hollow filler-containing silicone rubber composition |

| JP3748025B2 (en) * | 2000-02-08 | 2006-02-22 | 信越化学工業株式会社 | Method for reducing compression set of silicone rubber |

| JP3990094B2 (en) * | 2000-04-25 | 2007-10-10 | 東レ・ダウコーニング株式会社 | Silicone rubber sponge-forming composition, silicone rubber sponge and method for producing them |

| JP2002249586A (en) * | 2001-02-26 | 2002-09-06 | Tokyo Electron Ltd | Method of treating silicone rubber, silicone rubber, and device for manufacturing semiconductor |

| TWI382918B (en) * | 2005-04-19 | 2013-01-21 | Sulzer Chemtech Ag | Uses of a method for the manufacture of foamed shaped polymer parts of liquid silicone rubber |

| JP2008150447A (en) * | 2006-12-15 | 2008-07-03 | Shin Etsu Chem Co Ltd | Foamable organopolysiloxane composition and silicone rubber sponge |

| JP7451027B2 (en) * | 2019-10-29 | 2024-03-18 | 信越化学工業株式会社 | Liquid silicone rubber composition and silicone rubber sponge |

| JP7427542B2 (en) * | 2020-06-15 | 2024-02-05 | 信越化学工業株式会社 | Silicone rubber sponge composition and its manufacturing method |

Family Cites Families (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3274487B2 (en) * | 1992-01-30 | 2002-04-15 | 東レ・ダウコーニング・シリコーン株式会社 | Foamable silicone rubber composition and method for producing silicone rubber foam |

| JPH06200066A (en) * | 1992-12-28 | 1994-07-19 | Toray Dow Corning Silicone Co Ltd | Method for forming foam gasket |

| JPH0912764A (en) * | 1995-06-27 | 1997-01-14 | Toray Dow Corning Silicone Co Ltd | Production of silicone foamed article |

-

1997

- 1997-02-28 JP JP06208297A patent/JP3841914B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JPH10245445A (en) | 1998-09-14 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP1070746B1 (en) | Moldable silicone rubber sponge composition, silicone rubber sponge, and method for producing silicone rubber sponge | |

| US5614563A (en) | Method for the preparation of silicone foam | |

| US5246973A (en) | Foamable silicone rubber composition | |

| EP0309722A1 (en) | Curable resin composition containing a microparticulate silicone rubber | |

| EP0604926B1 (en) | Method for fabricating foam gaskets from polyorganosiloxane compositions | |

| JPH07247436A (en) | Silicone rubber sponge composition | |

| EP0416516B1 (en) | A method of forming a foamed gasket | |

| JP2534135B2 (en) | Method for forming seal material mainly composed of organopolysiloxane | |

| JP3628935B2 (en) | Silicone rubber sponge-forming composition, silicone rubber sponge and method for producing them | |

| JP3841914B2 (en) | Method for forming foam gasket | |

| US5834110A (en) | Polymer insulator | |

| US4824616A (en) | Method for the production of spherical silicone gel particles | |

| JPH11236508A (en) | Organopolysiloxane composition | |

| US5536537A (en) | Process of producing surface modified weather strip for automobiles | |

| EP1136522B1 (en) | Silicone rubber sponge composition and sponge articles therefrom | |

| JPH1067875A (en) | Silicone rubber sponge composition and production of silicone rubber sponge | |

| JP4155713B2 (en) | Non-creepable silicone elastomers that can be cross-linked by polyaddition and their use for making seams in the field and especially in upholstery materials | |

| US6359026B1 (en) | Method for producing silicone foams | |

| JPH0441562A (en) | Thermally curable organopolysiloxane composition | |

| EP0324411A2 (en) | Method for the preparation of silicone gel spheres | |

| JP2002187971A (en) | Silicone foam material, foam, and method for producing the foam | |

| JPH06107950A (en) | Heat curable organopolysiloxane composition | |

| JP2640974B2 (en) | Spherical silicone rubber foamed fine particles and method for producing the same | |

| JPH08156003A (en) | Manufacture of silicone foam | |

| CA2312580A1 (en) | Moldable silicone rubber sponge composition, silicone rubber sponge and method for producing silicone rubber sponge |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20051109 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20051122 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060120 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20060120 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20060725 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20060809 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| LAPS | Cancellation because of no payment of annual fees |