JP3733315B2 - Centralized power distribution member for thin brushless motor for vehicles - Google Patents

Centralized power distribution member for thin brushless motor for vehicles Download PDFInfo

- Publication number

- JP3733315B2 JP3733315B2 JP2001330029A JP2001330029A JP3733315B2 JP 3733315 B2 JP3733315 B2 JP 3733315B2 JP 2001330029 A JP2001330029 A JP 2001330029A JP 2001330029 A JP2001330029 A JP 2001330029A JP 3733315 B2 JP3733315 B2 JP 3733315B2

- Authority

- JP

- Japan

- Prior art keywords

- bus bar

- insulating holder

- power distribution

- distribution member

- holder

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Fee Related

Links

- 238000009826 distribution Methods 0.000 title claims description 50

- 229920005989 resin Polymers 0.000 claims description 54

- 239000011347 resin Substances 0.000 claims description 54

- 230000003014 reinforcing effect Effects 0.000 claims description 30

- 230000002093 peripheral effect Effects 0.000 claims description 16

- 238000004804 winding Methods 0.000 claims description 14

- 230000002787 reinforcement Effects 0.000 claims description 8

- 238000000465 moulding Methods 0.000 description 60

- 239000000463 material Substances 0.000 description 37

- 239000012778 molding material Substances 0.000 description 18

- 230000000149 penetrating effect Effects 0.000 description 14

- 238000004519 manufacturing process Methods 0.000 description 13

- 238000009413 insulation Methods 0.000 description 12

- 238000003780 insertion Methods 0.000 description 11

- 230000037431 insertion Effects 0.000 description 11

- 238000005452 bending Methods 0.000 description 10

- 238000004891 communication Methods 0.000 description 10

- 239000002184 metal Substances 0.000 description 10

- 229910052751 metal Inorganic materials 0.000 description 10

- 238000000034 method Methods 0.000 description 8

- 239000003566 sealing material Substances 0.000 description 8

- 238000013459 approach Methods 0.000 description 6

- 239000004734 Polyphenylene sulfide Substances 0.000 description 5

- 229920000069 polyphenylene sulfide Polymers 0.000 description 5

- 230000008569 process Effects 0.000 description 5

- 238000013461 design Methods 0.000 description 4

- 238000010586 diagram Methods 0.000 description 4

- 230000006872 improvement Effects 0.000 description 4

- 230000007246 mechanism Effects 0.000 description 4

- 238000003825 pressing Methods 0.000 description 4

- 238000004080 punching Methods 0.000 description 4

- ATJFFYVFTNAWJD-UHFFFAOYSA-N Tin Chemical compound [Sn] ATJFFYVFTNAWJD-UHFFFAOYSA-N 0.000 description 3

- 230000007423 decrease Effects 0.000 description 3

- 230000000694 effects Effects 0.000 description 3

- 238000007747 plating Methods 0.000 description 3

- 229920003002 synthetic resin Polymers 0.000 description 3

- 239000000057 synthetic resin Substances 0.000 description 3

- 229920001187 thermosetting polymer Polymers 0.000 description 3

- 239000004743 Polypropylene Substances 0.000 description 2

- 230000004308 accommodation Effects 0.000 description 2

- 230000005540 biological transmission Effects 0.000 description 2

- 238000006073 displacement reaction Methods 0.000 description 2

- 239000000446 fuel Substances 0.000 description 2

- 239000003365 glass fiber Substances 0.000 description 2

- 229920001296 polysiloxane Polymers 0.000 description 2

- 238000000926 separation method Methods 0.000 description 2

- 238000003466 welding Methods 0.000 description 2

- RYGMFSIKBFXOCR-UHFFFAOYSA-N Copper Chemical compound [Cu] RYGMFSIKBFXOCR-UHFFFAOYSA-N 0.000 description 1

- 229910000881 Cu alloy Inorganic materials 0.000 description 1

- 230000001133 acceleration Effects 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000015556 catabolic process Effects 0.000 description 1

- 230000008859 change Effects 0.000 description 1

- 229910052802 copper Inorganic materials 0.000 description 1

- 239000010949 copper Substances 0.000 description 1

- 238000005260 corrosion Methods 0.000 description 1

- 230000007797 corrosion Effects 0.000 description 1

- 238000005520 cutting process Methods 0.000 description 1

- 230000002950 deficient Effects 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 230000018109 developmental process Effects 0.000 description 1

- 230000012447 hatching Effects 0.000 description 1

- 230000001771 impaired effect Effects 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000000025 natural resin Substances 0.000 description 1

- 230000001590 oxidative effect Effects 0.000 description 1

- 238000005192 partition Methods 0.000 description 1

- -1 polypropylene Polymers 0.000 description 1

- 229920001155 polypropylene Polymers 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 238000007789 sealing Methods 0.000 description 1

- KKEYFWRCBNTPAC-UHFFFAOYSA-L terephthalate(2-) Chemical compound [O-]C(=O)C1=CC=C(C([O-])=O)C=C1 KKEYFWRCBNTPAC-UHFFFAOYSA-L 0.000 description 1

- 239000013585 weight reducing agent Substances 0.000 description 1

Images

Classifications

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/60—Other road transportation technologies with climate change mitigation effect

- Y02T10/64—Electric machine technologies in electromobility

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02T—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO TRANSPORTATION

- Y02T10/00—Road transport of goods or passengers

- Y02T10/60—Other road transportation technologies with climate change mitigation effect

- Y02T10/7072—Electromobility specific charging systems or methods for batteries, ultracapacitors, supercapacitors or double-layer capacitors

Landscapes

- Motor Or Generator Frames (AREA)

- Electric Propulsion And Braking For Vehicles (AREA)

Description

【0001】

【発明の属する技術分野】

本発明は、車両用薄型ブラシレスモータのステータ巻線に対して集中配電を行うために用いられる集中配電部材に関するものである。

【0002】

【従来の技術】

近年、車両の低燃費化に対するニーズが大きく、その1つの例として超高燃費ハイブリッドカーの開発が進められている。特に最近では、エンジンを主動力とし加速時等にエンジンをDCブラシレスモータでアシストする補助動力機構(モータアシスト機構)を備えたハイブリッドカーが提案されている。

【0003】

ところで、モータアシスト機構を構成するブラシレスモータは、エンジンルーム内の限られたスペース、具体的にはエンジンとトランスミッションとの間の狭いスペースに配置されるため、設置上大きな制約を受ける。従って、この種のブラシレスモータには薄型であることが要求されている。

【0004】

モータアシスト機構に用いられる車両用薄型ブラシレスモータは、エンジンのクランクシャフトに直結されたロータと、そのロータを包囲するリング状のステータとを備えている。また、ステータは、コアに巻線を施すことにより形成された多数の磁極、磁極を収容するステータホルダ、巻線に集中的に配電を行うための集中配電部材等によって構成されている。

【0005】

3相DCブラシレスモータに用いられる集中配電部材は、図33(a)に示すような3つのリング状バスバー101,102,103を備えている。各リング状バスバー101,102,103は、リング状本体104と、リング状本体104の外周側から突出する端子部105と、リング状本体104の内周側から突出するタブ106とを備えている。端子部105は電線を介してバッテリに電気的に接続され、タブ106は各巻線の一端に電気的に接続される。従って、3つのリング状バスバー101,102,103に通電をすると、U相,V相,W相に対応する巻線にそれぞれ集中的に電流が配給される結果、モータが回転駆動するようになっている。

【0006】

しかしながら、従来の集中配電部材を作製する場合、図33(b)に示すように、3相分のバスバー101,102,103をそれぞれ別の金型を用いて個々にリング状に打ち抜き形成する必要があり、材料のロスが極めて多かった。そこで、本願発明者はこれをさらに発展させ、帯状に打ち抜いた後に円環状に湾曲させたバスバーを用いて新規に集中配電部材を構成することを考えた。

【0007】

この新規な集中配電部材を製造する場合には、まず、バスバー本体、端子部及びタブをプレス成形によって一体的に形成する。次いで、端子部の曲げ加工、バスバー全体の曲げ加工等を行ったうえで、これをリング状の絶縁ホルダの保持溝内に収容し、さらにインサート成形を行うようにする。なお、円弧の一部がない不完全円環状のバスバーを用いた場合、絶縁ホルダには、バスバーが収容されていない部位が一部生じることになる。

【0008】

【発明が解決しようとする課題】

しかしながら、図34に示す絶縁ホルダ111のバスバー非収容部位112には、いわば強度を付与する骨格となるバスバーが存在していない。このため、インサート成形時に加わる樹脂の圧力に起因して当該部位に変形が起こり、絶縁ホルダ111が全体的に歪んでしまう。即ち、このような場合には、寸法精度が低下してしまい、不良品率が高くなる。

【0009】

本発明は上記の課題に鑑みてなされたものであり、その目的は、歪みが少なくて寸法精度に優れた車両用薄型ブラシレスモータの集中配電部材を提供することにある。

【0010】

【課題を解決するための手段】

上記の課題を解決するために、バッテリに接続される端子部及びステータの巻線に接続されるタブを有するとともにモータの各相に対応して設けられた複数本のバスバーと、それらバスバー同士を所定の間隔を隔てて保持する保持溝を有する絶縁ホルダと、前記各バスバー及び前記絶縁ホルダを被覆する樹脂絶縁層とを備え、前記巻線に対して集中的に電流を配給可能なリング状の集中配電部材であって、前記絶縁ホルダの前記保持溝内に、円弧の一部がない不完全円環状のバスバーをそれぞれ収容するとともに、同絶縁ホルダのバスバー非収容部位における前記保持溝内に、補強リブを設けたことを特徴とする車両用薄型ブラシレスモータの集中配電部材をその要旨とする。

【0011】

従って、請求項1に記載の発明によると、不完全円環状のバスバーの使用によって絶縁ホルダにバスバー非収容部位が生じたとしても、補強部があることによって当該部位が補強される。このため、バスバー非収容部位に成形圧が加わったときでも、その圧力による絶縁ホルダの変形が未然に防止される。よって、絶縁ホルダが全体的に歪みにくくなり、寸法精度に優れた集中配電部材となる。

【0012】

前記補強リブは、前記絶縁ホルダの周方向に間隔をおいて複数配置され、前記保持溝を隔てる壁部の底面及び内側面に連結した状態で前記保持溝の深さ方向に沿って一体形成されることが好ましい。このような構成であると、バスバー非収容部位に成形圧が加わったときでも、補強リブの存在によって壁部の倒れ等が未然に防止される。また、保持溝の深さ方向に沿って一体形成される補強リブであれば、例えば金型成形等の手法により、狭い保持溝内であっても比較的簡単に形成することが可能である。よって、絶縁ホルダを容易に製造することができる。

【0013】

前記バスバー非収容部位の外周面には、前記絶縁ホルダの曲率半径と同じ曲率半径を有するように形成されて前記絶縁ホルダの周方向に沿って延びる補強リブがさらに設けられていることが好ましい。このような補強リブを設けておくことによって、幅狭化に伴う絶縁ホルダの強度低下を未然に回避することができる。

【0014】

【発明の実施の形態】

図1に示すように、ハイブリッド自動車に使用される3相の薄型DCブラシレスモータ11は、エンジン12とトランスミッション13との間に配設されている。薄型DCブラシレスモータ11は、エンジン12のクランクシャフトに直結されたロータ14と、そのロータ14を包囲するリング状のステータ15とを備えている。ステータ15は、コアに巻線16を施すことにより形成された多数の磁極、磁極を収容するステータホルダ、巻線16に配電を行うための円環状の集中配電部材17等によって構成されている。図2はステータ15の模式図を示す。同図に示すように、各相の巻線16は、その一端が集中配電部材17に設けられたバスバー22a,22b,22cに接続され、他端が図示しないリング状の導電部材に接続されている。

【0015】

図3〜図6に示すように、集中配電部材17は、その内部に自然色の合成樹脂からなる連続円環状の絶縁ホルダ21が埋設されている。絶縁ホルダ21の形成材料としては、例えばPBT(ポリブチレンテレフタレート:polybutyrene terephthalate)や、PPS(ポリフェニレンサルファイド:polyphenylene sulfide)等を用いることが可能である。

【0016】

本実施形態では、絶縁ホルダ21の形成材料にガラス繊維が約40%添加されたPPSが採用されている。この材料を絶縁ホルダ21に採用した理由としては、電気的特性(絶縁耐圧)に優れているからである。特に、本実施形態の薄型DCブラシレスモータ11では、各相のバスバー22a,22b,22cに印加される電圧は高圧であるため、バスバー22a,22b,22cの絶縁耐圧を確保することが重要であると言える。この場合の絶縁耐圧としては、少なくとも2000V以上が求められる。その上、PPSは、例えばPP(ポリプロピレン)等の汎用樹脂に比べて耐熱性が極めて高いばかりか、機械的強度にも優れている。

【0017】

図8,図9,図10に示すように、絶縁ホルダ21の一側面には、その周方向に沿って延びる3つの保持溝23a,23b,23cが凹設されている。各保持溝23a,23b,23cは、それぞれ平行な間隔をおいて、絶縁ホルダ21の径方向に並設されている。各保持溝23a,23b,23cには、それぞれ各相に対応するバスバー22a,22b,22cが個別に挿入されている。そして、それぞれのバスバー22a,22b,22cは互いに所定の間隔を隔てた状態で集中配電部材径方向に積層配置される。従って、保持溝23a,23b,23cには、挿入される各バスバー22a,22b,22cを正確な位置に相対保持する役割がある。そして、前記絶縁ホルダ21及び各バスバー22a,22b,22cは、全体的に絶縁樹脂層25によって被覆されている。この被覆により、バスバー22a,22b,22cの絶縁が図られている。

【0018】

絶縁樹脂層25は、前記絶縁ホルダ21と同じ、ガラス繊維が添加されたPPS製である。この材料を絶縁樹脂層25に採用した理由としては、絶縁ホルダ21と同じ理由であって、電気的特性(絶縁耐圧)、耐熱性、機械的強度が優れているからである。但し、絶縁樹脂層25の材料も自然色のナチュラル樹脂が使用されている。

【0019】

本実施形態において、内側に位置するバスバー22aはW相、中間に位置するバスバー22bはU相、外側に位置するバスバー22cはV相に対応している。以下、説明を分かりやすくするために、W相のバスバー22aを「内側バスバー22a」、U相のバスバー22bを「中間バスバー22b」、V相のバスバー22cを「外側バスバー22c」と表現して区別する。

【0020】

各バスバー22a,22b,22cについて説明する。前記バスバー22a,22b,22cは、銅板或いは銅合金等からなる導電性金属板材を、プレス装置で帯状に打ち抜いた帯状成形素材をあらかじめ厚さ方向に湾曲させ、円弧の一部がない不完全円環状(略C字状)に賦形したものである。その上、各バスバー22a,22b,22cは、その径が外側にあるものほど大きくなるように設定されている。そして、賦形した各バスバー22a,22b,22cを、各保持溝23a,23b,23cに挿入していることから、絶縁ホルダ21に対するバスバー22a,22b,22cの組み付けが容易なものとなっている。

【0021】

図8〜図11に示すように、各バスバー22a,22b,22cの一側縁には、前記巻線16の一端が接続される複数のタブ41a,41b,41cが突設されている。各タブ41a,41b,41cは、バスバー22a,22b,22cを成形するときの素材である導電性金属板材をプレス装置で打ち抜くとき、それと同時に打ち抜かれるものである。従って、バスバー22a〜22cとタブ41a〜41cとは、1回のプレス工程を経ることにより連結された状態で一体形成される。これは、バスバー22a,22b,22cとタブ41a,41b,41cとを溶接等により後付けする場合と比較して製造工程を簡略することが可能だからである。

【0022】

それぞれのタブ41a,41b,41cは、各バスバー22a,22b,22cにつき、6つずつ設けられている。各相それぞれのタブ41a,41b,41cは、各バスバー22a,22b,22cの円周方向に沿って等間隔に、すなわち中心角が60゜で配置されている。そして、各バスバー22a〜22cの切り離し部42が互いに周方向に20゜ずらして配置されることにより、合計18個のタブ41a〜41cは、集中配電部材17の中央部を中心とする円周上に等間隔で、すなわち中心角が20゜で配置されている。ちなみに、図11に示すように、本実施形態では外側バスバー22cの切り離し部42を基準とした場合、中間バスバー22bは時計周りの円周方向へ+20゜ずれて配置されている。これに対して、内側バスバー22aは、反時計周り方向へ−20゜ずれて配置されている。

【0023】

各バスバー22a,22b,22cのタブ41a,41b,41cは、先端が集中配電部材17の中心を向くように断面略L字状にそれぞれ折曲されている。そして、各タブ41a,41b,41cの先端部は、集中配電部材17の内周面から外方に突出している。この突出した部分に、前記巻線16が接続されるようになっている。各タブ41a,41b,41cはそれぞれの長さが異なっており、それらの先端は、集中配電部材17の中央部を中心とする同一円周上に位置している。このことから、外側に位置するバスバー22a,22b,22cのタブ41a,41b,41cほど、集中配電部材17の径方向における長さが長くなっている。

【0024】

図15(a),(b)に示すように、中間バスバー22bのタブ41bにおいて絶縁樹脂層25により被覆されている箇所には、保持溝23a,23b,23cを構成する壁部43a,43b,43c,43dの高さ方向に膨らむ湾曲部44が形成されている。この湾曲部44は、絶縁樹脂層25内において内側バスバー22a(他のバスバー)の上縁部を迂回している。この湾曲部44を設けたのは、沿面距離を確保するためである。

【0025】

図16(a),(b)に示すように、外側バスバー22cのタブ41cにおいて絶縁樹脂層25により被覆されている箇所には、壁部43a〜43dの高さ方向に膨らむ湾曲部45が形成されている。この湾曲部45は、絶縁樹脂層25内において内側バスバー22aのみならず中間バスバー22b(いずれも他のバスバー)の上縁部を迂回している。この湾曲部45を設けたのは、上述した湾曲部44と同様に沿面距離を確保するためである。なお、ここでの湾曲部45は、2つのバスバー22a,22bの上端部を迂回させているため、前記中間バスバー22bにあるタブ41bの湾曲部44よりも長くなっている。

【0026】

図14(a),(b)に示すように、内側バスバー22aにあるタブ41aの基端部は、上述したような湾曲部44,45が存在せず、単に90゜に折曲された形状である。これは、タブ41aが折曲されている側には、他のバスバーが存在していないため、沿面距離を確保する必要がないからである。

【0027】

図14(a),(b)に示すように、内側バスバー22aのタブ形成部位と、その内側バスバー22aに隣接する中間バスバー22bのタブ非形成部位とを隔てている壁部43bの端部には、内側小突片47が一体的に形成されている。内側小突片47を設けたのは、内側バスバー22aとそれに隣接する中間バスバー22bとの間の沿面距離を確保するためである。内側小突片47は、合成樹脂製であって合計で6つ設けられており、それらは絶縁ホルダ21の円周方向に沿って等間隔に配置されている。そして、各内側小突片47は、内側バスバー22aに設けられたそれぞれのタブ41aに1つずつ対応している。また、内側小突片47を有する壁部43bの高さは、内側バスバー22a及び中間バスバー22bのタブ非形成部位同士を隔てている壁部43bの高さよりも高くなっている。

【0028】

図15(a),(b)に示すように、中間バスバー22bのタブ形成部位と、その中間バスバー22bに隣接する外側バスバー22cのタブ非形成部位とを隔てている壁部43cの端部には、外側小突片48が一体的に形成されている。外側小突片48を設けたのは、中間バスバー22bとそれに隣接する外側バスバー22cとの間の沿面距離を確保するためである。外側小突片48は、合成樹脂製であって合計で6つ設けられており、それらは絶縁ホルダ21の円周方向に沿って等間隔に配置されている。そして、各外側小突片48は、中間バスバー22bに設けられたそれぞれのタブ41bに1つずつ対応している。また、外側小突片48を有する壁部43cの高さは、中間バスバー22b及び外側バスバー22cのタブ非形成部位同士を隔てている壁部43cの高さよりも高くなっている。

【0029】

図3〜図7に示すように、各バスバー22a,22b,22cの一側縁には、それぞれ端子部50w,50u,50vが1つずつ一体的に形成され、それらは絶縁樹脂層25の外周面一部から突出されている。各端子部50u,50v,50wは、図1に示す電源ケーブル51を介して、薄型DCブラシレスモータ11のバッテリ(図示しない)に接続されている。各端子部50u,50v,50wは、バスバー22a,22b,22cを成形するときの素材である導電性金属板材をプレス装置で打ち抜くとき、それと同時に打ち抜かれるものである。従って、バスバー22a〜22cと端子部50u,50v,50wとは、1回のプレス工程を経ることにより連結された状態で一体形成される。これは、バスバー22a,22b,22cと端子部50u,50v,50wとを溶接等により後付けする場合と比較して製造工程を簡略することが可能である。

【0030】

図6,図7に示すように、端子部50u,50v,50wの先端部には、前記電源ケーブル51の図示しない取付ボルトが挿通されるボルト挿通孔52が透設されている。絶縁樹脂層25の外周面には、各端子部50u,50v,50wの基端部から中央部にかけてその周囲を包囲する樹脂収容部53が一体的に形成され、その内部には絶縁性を有する熱硬化性樹脂からなる封止材54が充填されている。そして、端子部50u,50v,50wにおいて、ボルト挿通孔52よりも基端側でかつ絶縁樹脂層25から露出している箇所は、封止材54により埋設されている。この封止材54により各端子部50u,50v,50wの一部を封止することにより、防水性、気密性が高められる。本実施形態においては、封止材54としてシリコーン系の熱硬化性樹脂を使用している。熱硬化性樹脂はシリコーン系以外に任意に変更することが可能である。

【0031】

図28は、バスバー22a,22b,22cを展開した図である。同図に示すように、端子部50u,50v,50wは、各バスバー22a,22b,22cの長手方向のほぼ中央部分に配置されている。そして、それぞれの端子部50u,50v,50wの両側にあるタブ41a,41b,41cの数は同じになっている。具体的に言えば、各端子部50u,50v,50wの一方側には3つのタブ41a,41b,41cが設けられ、他方側にも3つのタブ41a,41b,41cが設けられている。このように、端子部50u,50v,50wを挟んだ両側にそれぞれ同数のタブ41a,41b,41cを設けたのは、タブ41a,41b,41cに等しい電流を流すためである。

【0032】

図6,図8に示すように、各端子部50u〜50wは、その基端部に前記封止材54によって被覆された埋設部55と、前記ボルト挿通孔52を有し封止材54によって被覆されていない露出部56とに区分される。埋設部55は、プレス成形され、その中央部は斜状に折曲されている。このように斜状部分55aを形成したのは、埋設部55の中央部分を直角に折曲するよりも使用する材料を少なくすることができ、バスバー22a,22b,22cの軽量化に貢献するからである。

【0033】

各端子部50u,50v,50wにおける埋設部55の両端部には、スリット57a,57bが透設されている。両スリット57a,57bは、端子部50u,50v,50wの長手方向に沿って延びている。そして、2つのスリット57a,57bによって埋設部55の一部が肉抜きされることとなり、その部分における埋設部55の幅が、肉抜きされていない部分の幅よりも短くなっている。このような構成としたのは、絶縁ホルダ21の周囲を被覆する絶縁樹脂層25を冷却した際に、絶縁樹脂層25とバスバー22a〜22cとの熱収縮量の差を小さくするためである。なお、スリット57a,57bの数や幅は、各端子部50u,50v,50wの強度を損なわない程度であれば任意に変更することが可能である。例えば、埋設部55の両端部にそれぞれ2つのスリット57a,57bを設けることが可能である。

【0034】

図8に交差斜線で示すように、端子部50u,50v,50wにおける露出部56と埋設部55との一部には、錫めっきが施されている。詳しくは、露出部56の先端から埋設部55における斜状部分55aの中央部付近にかけて錫めっきが施されている。この錫めっきをした理由は、バスバー22a,22b,22cの表面が酸化腐食するのを防ぐためである。

【0035】

端子部50u,50v,50wは、図18,図19に示す第1プレス装置60で曲げ成形した後に、図20に示す第2プレス装置61で更に曲げ成形することによって得られる。

【0036】

まず、第1プレス装置60について説明する。図18,図19に示すように、第1プレス装置60は、端子部50u,50v,50wを曲げ成形するものである。第1プレス装置60は、固定型である下型62と、可動型である上型63とから構成されている。そして、下型62に対して上型63が接近することで、両型62,63は閉じられる。これに対して、下型62から上型63が離間することで両型62,63は開かれる。

【0037】

下型62の上面にはV字状をなす下型側成形凹部62aと、V字状をなす下型側成形突部62bとが隣接するように形成されている。下型側成形突部62bの上端部には、パイロットピン64が突設されている。このパイロットピン64は、端子部50u,50v,50wの斜状部分55aに透設されたパイロット孔65に貫通することで、端子部50u,50v,50wを位置決めするものである。

【0038】

一方、上型63の下面には、V字状をなす上型側成形突部63aと、V字状をなす上型側成形凹部63bとが隣接するように形成されている。上型側成形突部63aと下型側成形凹部62aは互いに対峙され、一方の上型側成形凹部63bと下型側成形突部62bとは互いに対峙されている。そのため、下型62に上型63が接近して金型を閉じることにより、凹凸の関係でもって両型62,63が互いに係合するようになっている。また、上型側成形凹部63bの内奥面には、待避凹部66が形成されている。そして、両型62,63が閉じられたときに、この待避凹部66内にパイロットピン64が挿入されることで、パイロットピン64と上型63とが干渉し合わないようになっている。

【0039】

続いて、第2プレス装置61について説明する。

図20に示すように、第2プレス装置61は端子部50u,50v,50wとバスバー22a,22b,22cとの境界部を曲げ成形するものである。第2プレス装置61は、固定型である下型67と、可動型である上型68とから構成されている。そして、下型67に対して上型68が接近することで、両型67,68が閉じられる。これに対して、下型67から上型68が離間することで、両型67,68は開かれる。

【0040】

下型67の上面には、端子部50u,50v,50wにおける埋設部55が係合される下型側成形突部67aが形成されている。下型67において下型側成形突部67aの近傍に位置する箇所には、端子部50u,50v,50wを位置決めするための挿入ピン69が突設されている。下型67に端子部50u,50v,50wをセットしたときに、そのボルト挿通孔52に挿入ピン69が貫通されるようになっている。挿入ピン69が貫通した状態では、端子部50u,50v,50wが位置ずれしないようになっている。

【0041】

上型68の下面には、下型側成形突部67aに対峙した上型側成形凹部68aが形成されている。そして、下型67に上型68が接近して金型を閉じることにより、凹凸の関係でもって両型67,68が互いに係合するようになっている。なお、両型67,68を閉じたとき、下型67にある挿入ピン69は上型68に干渉しないように、上型側成形凹部68aを除く上型68の厚みが設定されている。

【0042】

図18(b),図21に示すように、上記第1プレス装置60及び第2プレス装置61によって、端子部50u,50v,50wに曲げ加工が施される部位には、その幅方向に延びるノッチ59が複数個凹設されている。このノッチ59は、端子部50u,50v,50wを成形する前に、導電性金属板材を打ち抜いたものである帯状成形素材92の両面にそれぞれ設けられる。本実施形態では、端子部50u,50v,50wに相当する帯状成形素材92の一方の面に1つ設けられ、他方の面に3つ設けられている。そして、帯状成形素材92においてノッチ59を凹設した部位が、内側に曲げられる。

【0043】

次に、上記のように構成された第1プレス装置60及び第2プレス装置61を用いて端子部50u,50v,50wを曲げる工程について説明する。

図18(a),(b)に示すように、第1プレス装置60の両型62,63を開いた状態で下型62の上面に、導電性金属板材を所定の形状に打ち抜いた板状の帯状成形素材92を載置する。そして、その帯状成形素材92に形成されたパイロット孔65に、下型62のパイロットピン64を貫通させ、帯状成形素材92が位置ずれしないようにする。

【0044】

図19(a),(b)に示すように、両型62,63が閉じられると、帯状成形素材92は、下型側成形凹部62aと上型側成形突部63aとの間、下型側成形突部62bと上型側成形凹部63bとの間に挟み込まれる。これにより、端子部50u,50v,50wに相当する部分の帯状成形素材92が曲げられ、端子部50u,50v,50wが成形される。その後、両型62,63が開かれ、その間から端子部50u,50v,50wのみが成形された帯状成形素材92が取り出される。

【0045】

次いで、図20(a),(b)に示すように、第2プレス装置61の両型67,68を開いた状態で、下型62の下型側成形凹部62aに、第1プレス装置60で成形された端子部50u,50v,50wを係合する。それとともに、端子部50u,50v,50wに形成されたボルト挿通孔52に挿入ピン69を貫通させ、帯状成形素材92が位置ずれしないようにする。

【0046】

そして、両型67,68が閉じられると、帯状成形素材92の端部、つまりバスバー22a,22b,22cに相当する部分が、下型側成形突部67aと上型側成形凹部68aとの隙間に挟み込まれる。これにより、バスバー22a,22b,22cと端子部50u,50v,50wとの境界部分が直角に曲げられる。その後、両型62,63が開かれ、その間から端子部50u,50v,50wのみが成形された帯状成形素材92が取り出される。

【0047】

図24〜図27に示すように、絶縁ホルダ21を被覆する絶縁樹脂層25は、インサート成形用金型70によって成形される。このインサート成形用金型70は、固定型である下型71と、可動型である上型72とから構成されている。上型72は下型71に対して接近離間可能であって、上型72が接近することにより型閉めされ、離間することにより型開きされる。

【0048】

下型71及び上型72には、それぞれ成形凹部71a,72aが対峙するように形成されている。そして、両型71,72が型閉じされることにより、互いに対峙する2つ成形凹部71a,72aによって円環状のキャビティ73が形成されるようになっている。このキャビティ73には図示しないゲートを介して絶縁樹脂層25を成形するための溶融樹脂材料90が充填される。

【0049】

上型72には、キャビティ73に収容される絶縁ホルダ21の上面を押さえ付ける上型側支持体80が設けられている。この上型側支持体80は、上側成形凹部72aの内頂面から出没可能になっている。図示しないが、上型側支持体80は複数個(本実施形態では18個)設けられている。上型側支持体80は、端子部50u,50v,50wが配置されている箇所を除いて、絶縁ホルダ21の周方向に沿って等間隔に配列されている。そして、上型側支持体80が突出しているとき、その先端面に凹設された複数の係止溝81は、内側バスバー22aと中間バスバー22bとを隔てる壁部43bの上端部と、中間バスバー22bと外側バスバー22cとを隔てる壁部43cの上端部とに係合する。この係合した状態において、上型側支持体80の先端面は各バスバー22a,22b,22cの上端縁に当接される。これにより、上型側支持体80によって、絶縁ホルダ21の上側(図24に示すホルダ21の上側)が押さえ付けられるようになっている。

【0050】

下型71にはキャビティ73に収容される絶縁ホルダ21を支持するためのホルダ支持体としてのホルダ支持ピン74が設けられている。このホルダ支持ピン74は、下側成形凹部71aの底面付近からキャビティ73内に出没可能になっている。図示しないが、ホルダ支持ピン74は複数個(本実施形態では36個)設けられ、それらは絶縁ホルダ21の周方向に沿って等間隔に配列されている。

【0051】

図22,図23(a),(b)に示すように、ホルダ支持ピン74が突出している状態において、その先端部は絶縁ホルダ21の下面に形成された非貫通凹部75に係合される。この係合により、キャビティ73内に絶縁ホルダ21が収容されているとき、絶縁ホルダ21は位置ずれしなくなる。

【0052】

非貫通凹部75は、テーパ状に形成されており、その内頂部に向かうに従って縮径されている。そのため、ホルダ支持ピン74が非貫通凹部75の内周面に案内されながら、最終的に非貫通凹部75にホルダ支持ピン74が係合される。従って、下型71の下側成形凹部71aに絶縁ホルダ21をセットするとき、ホルダ支持ピン74が非貫通凹部75から外れて配置されることがない。

【0053】

絶縁ホルダ21の底面において、ホルダ支持ピン74の周囲に位置する箇所には、円弧状のリブ76a,76bが2つ突設されている。リブ76a,76bがあることで、非貫通凹部75に係合されているホルダ支持ピン74が容易に外れない。

【0054】

両リブ76a,76bの間には複数(本実施形態では2つ)の切欠き部77a,77bが形成されている。この切欠き部77a,77bがあることにより、絶縁樹脂層25のインサート成形時において非貫通凹部75からホルダ支持ピン74が抜かれた状態では、切欠き部77a,77bを介して非貫通凹部75側に絶縁樹脂層25を成形するための樹脂を回り込みやすくなる。最終的に製造された集中配電部材17では、非貫通凹部75が絶縁樹脂層25によって穴埋めされている。なお、リブ76a,76b及び切欠き部77a,77bの数を任意に変更することが可能である。例えばリブ76a,76bの数を1つにするとともに、全体形状をC字状にすることで、切欠き部77a,77bを1つにすることが可能である。

【0055】

図22,図23,図14〜図16に示すように、絶縁ホルダ21の底部には、各保持溝23a,23b,23cの内部に通じる連通孔78が透設されている。連通孔78を設けたのは、絶縁樹脂層25を成形するための樹脂が、そのインサート成形時に各保持溝23a,23b,23c内に回り込みやすくするためである。連通孔78は、絶縁ホルダ21の周方向に沿って複数個設けられている。正確に言えば、各連通孔78は、それぞれの保持溝23a,23b,23cに沿ってそれぞれ配置されている。しかも、図10に示すように、各連通孔78は、絶縁ホルダ21の周方向において互いの位置をずらして配置されている。このことは、絶縁ホルダ21の径方向における同一線上には、1つの連通孔78しか配置されていないことを意味する。

【0056】

図22,図24に示すように、下型71に絶縁ホルダ21をセットしたとき、下側成形凹部71aの内側面に対し、先端面が突き当たる位置決め突部82が絶縁ホルダ21の内周面に形成されている。この位置決め突部82は、複数個設けられ、それらは絶縁ホルダ21の周方向に沿って等間隔に配置されている。すべての位置決め突部82が下側成形凹部71aの内側面に突き当たることにより、絶縁ホルダ21の径方向へ位置ずれすることがなくなる。

【0057】

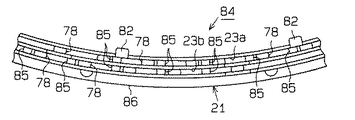

図9,図12,図13に示すように、絶縁ホルダ21にある各保持溝23a〜23cは、バスバー22a〜22cが収容されているバスバー収容部位83と、収容されていないバスバー非収容部位84とに区分される。バスバー非収容部位84における保持溝23a,23b,23c内には、複数の第1補強リブ85が絶縁ホルダ21の円周方向に間隔をおいて設けられている。各第1補強リブ85は、保持溝23a,23b,23cを隔てる壁部43a〜43dの底面及び内側面と連結した状態で一体的に形成されている。各第1補強リブ85は、保持溝23a,23b,23cの深さ方向に沿って延びている。そして、このような第1補強リブ85の存在により、壁部43a〜43dの形状保持が図られる。なお、保持溝23a,23b,23cに溶融樹脂材料90を流動させやすくする連通孔78は、それぞれの部位83,84に位置する保持溝23a,23b,23cの底面に形成されている。これにより、保持溝23a,23b,23c全体に溶融樹脂材料90が充填されやすくなる。

【0058】

絶縁ホルダ21におけるバスバー収容部位83は、3つの保持溝23a,23b,23cが設けられているのに対し、バスバー非収容部位84は、2つの保持溝23a,23bしか設けられていない。つまり、バスバー非収容部位84においては、最も外側にある保持溝23cがない。このことから、絶縁ホルダ21におけるバスバー非収容部位84は、バスバー収容部位83に比べて幅狭となっている。

【0059】

更に、絶縁ホルダ21におけるバスバー非収容部位84の外周面には、第2補強リブ86が絶縁ホルダ21の周方向に沿って延びるように突設されている。この第2補強リブ86は、円弧状に形成され、その曲率半径が絶縁ホルダ21の半径と同じに設定されている。本実施形態では、絶縁ホルダ21の周方向に垂直に切った断面が略四角形状である第2補強リブ86が、絶縁ホルダ21の外周面上部位置に1本設けられている。

【0060】

次に、上記のように構成されたインサート成形用金型70を用いて集中配電部材17をインサート成形する方法について説明する。

型開きした状態で、下型71の下側成形凹部71aに絶縁ホルダ21を配置する。そして、絶縁ホルダ21の非貫通凹部75を、下側成形凹部71a内に突出されているホルダ支持ピン74の先端に係合する。これにより、絶縁ホルダ21は下側成形凹部71aの底面から一定の間隔をおいて支持されることとなる。このとき、絶縁ホルダ21に設けられた複数の各位置決め突部82は、その先端面が下側成形凹部71aの内周面に当接されている。そのため、絶縁ホルダ21は径方向への位置ずれが規制される。

【0061】

図24に示すように、上型72が下型71に接近して金型が閉じられると、キャビティ73が形成される。それとともに、上側成形凹部72a内に突出していた上型側支持体80の先端面がバスバー22a,22b,22cの上端に当接する。更に、上型側支持体80の先端面にある係止溝81が保持溝23a,23b,23cを仕切る壁部43b,43cに係合する。これにより、絶縁ホルダ21及びバスバー22a,22b,22cが上型側支持体80によって押さえ付けられる。以上のように、絶縁ホルダ21は、複数のホルダ支持ピン74と、複数の上型側支持体80とによって上下方向の動きが規制される。

【0062】

図25に示すように、下型71に形成された図示しないゲートを介してキャビティ73内に絶縁樹脂層形成用の溶融樹脂材料90が充填される。このとき、絶縁ホルダ21を覆うように充填される溶融樹脂材料90は、各保持溝23a,23b,23cの開口部を介してその内部にも回り込む。しかも、絶縁ホルダ21に透設した連通孔78からも保持溝23a,23b,23c内に回り込む。また、絶縁ホルダ21におけるバスバー非収容部位84(図12参照)の保持溝23a,23b,23cに溶融樹脂材料90の圧力が加わっても、第1及び第2補強リブ85,86により壁部43a〜43cが変形することがない。

【0063】

溶融樹脂材料90がキャビティ73のほぼ全体に行きわたったところで、図26に示すように、ホルダ支持ピン74は下型71に退避するとともに、上型側支持体80は上型72に退避する。このとき、絶縁ホルダ21は、キャビティ73内において、支持されるものがなくなり完全に浮いた状態となるが、溶融樹脂材料90は、キャビティ73に充填され続けているので、絶縁ホルダ21が傾くことはない。その上、ホルダ支持ピン74と上型側支持体80とが退避することによる抜き穴が溶融樹脂材料90により埋められる。更に、ホルダ支持ピン74が係合されていた非貫通凹部75内やその付近に溶融樹脂材料90が回り込むとともに、壁部43b,43cの上端部の間やその付近に溶融樹脂材料90が回り込む。これにより、絶縁ホルダ21が溶融樹脂材料90によって覆われる。

【0064】

図27に示すように、所定時間が経過し、溶融樹脂材料90が冷却固化することで絶縁樹脂層25が成形される。その後、下型71から上型72を離間させて型開きし、絶縁ホルダ21と絶縁樹脂層25とが一体化された集中配電部材17を取り出す。

【0065】

次に、集中配電部材17の製造方法について説明する。

(導電性金属板材の打ち抜き工程)

図29に示すように、導電性金属板材91を図示しないプレス装置によって打ち抜き、各バスバー22a〜22cを曲げ形成するもととなる帯状成形素材92を製作する。各バスバー22a,22b,22cの帯状成形素材92は、直線状であるため、それらを並列に打ち抜くことが可能である。このことは、帯状成形素材92を円環状に打ち抜く場合に比べて歩留まりを著しく向上することに貢献している。

【0066】

(バスバーに関する第1の曲げ加工)

図29に示すように、帯状成形素材92において端子部50u,50v,50wに相当する部分を、既に上述した第1プレス装置60と第2プレス装置61とによって曲げ成形する。

【0067】

(バスバーに関する第2の曲げ加工)

図29に示すように、端子部50u,50v,50wを成形し終えた帯状成形素材92において、バスバー22a,22b,22cに相当する部分を、その厚さ方向に湾曲させて略円環状に成形する。この成形に関しては、図示しないベンディング装置で行う。このように、絶縁ホルダ21にバスバー22a,22b,22cを組み付ける前に、バスバー22a,22b,22cを略円環状に賦形しておく。

【0068】

(バスバー挿入工程)

図30に示すように、既に製作しておいた絶縁ホルダ21に、各バスバー22a,22b,22cを挿入する。ここでは、絶縁ホルダ21の外側に位置するものから順番に挿入する。つまり、外側バスバー22c、中間バスバー22b、内側バスバー22aの順で挿入する。この順番で挿入するのは、内側にあるバスバーから先に挿入すると、後から挿入するバスバーが、先に挿入されたバスバーの端子部によって挿入を妨げられるからである。

【0069】

(バスバーに関する第3の曲げ加工)

図31に示すように、絶縁ホルダ21に各バスバー22a〜22cを組み付けた状態で、各タブ41a,41b,41cをそれぞれの先端が絶縁ホルダ21の中心に向くように曲げ成形する。このとき、中間バスバー22b及び外側バスバー22cについては、基端部に湾曲部44,45が成形される。

【0070】

(インサート成形)

図32に示すように、バスバー22a,22b,22cが組み付けられた絶縁ホルダ21の外周に絶縁樹脂層25を成形する。この成形に関しては、既に説明したインサート成形用金型70を用いた製造方法によって行う。その後、インサート成形用金型70から集中配電部材17を取り出し、最後に絶縁樹脂層25に形成された樹脂収容部53に封止材54を充填する。

【0071】

従って、本実施形態によれば以下のような効果を得ることができる。

(1)本実施形態では、絶縁ホルダ21のバスバー非収容部位84には、保持溝23a,23b,23cの補強を図るために第1及び第2補強リブ85,86が設けられている。そのため、インサート成形する時に、絶縁樹脂層25を成形するための溶融樹脂材料90による圧力がバスバー非収容部位84に加わったとしても、それによる壁部43a〜43cの変形が未然に防止される。このため、絶縁ホルダ21が全体的に歪みにくくなる結果、絶縁ホルダ21を確実に真円状に成形することができる。つまり、最終的に得られる集中配電部材17の寸法精度が高くなり、良品率も確実に向上する。これに加え、寸法精度の向上に伴って各所に設計値どおりの絶縁厚さが確保されることから、防水性、気密性、絶縁耐圧をより確実に向上させることができる。

【0072】

(2)本実施形態では、バスバー非収容部位84は、絶縁ホルダ21のバスバー収容部位83に比べて保持溝23a,23b,23cの数が1つ少なくなって(最も外側の保持溝23cが1つ省略されて)いる。このため、バスバー非収容部位84はバスバー収容部位83に比べてやや幅狭にすることができる。また、このような部位84であると、仮に絶縁ホルダ21の径方向に膨らむような変形などが生じたとしても、壁部の数が少なくなる分だけ変形が目立ちにくくなる。

【0073】

(3)本実施形態では、保持溝23a,23b,23cを隔てる壁部43a〜43cの底面及び内側面に連結するように形成され、保持溝23a,23b,23cの深さ方向に沿って延びる第1補強リブ85が設けられている。従って、バスバー非収容部位84に成形圧が加わったときでも、第1補強リブ85の存在によって壁部43a〜43cの倒れ等が未然に防止される。このため、絶縁ホルダ21が全体的に歪みにくくなる結果、絶縁ホルダ21を確実に真円状に成形することができる。つまり、最終的に得られる集中配電部材17の寸法精度が高くなり、良品率も確実に向上する。これに加え、寸法精度の向上に伴って各所に設計値どおりの絶縁厚さが確保されることから、防水性、気密性、絶縁耐圧をより確実に向上させることができる。

【0074】

また、保持溝23a,23b,23cの深さ方向に沿って延びる第1補強リブ85であれば、金型成形時の型抜き方向と第1補強リブ85の延びる方向とが一致する。ゆえに、金型成形を行うによって、狭い保持溝23a,23b,23c内であっても第1補強リブ85を比較的簡単に形成することが可能である。よって、絶縁ホルダ21を容易に製造することができ、ひいては集中配電部材17を容易に製造することができる。

【0075】

(4)本実施形態では、絶縁ホルダ21におけるバスバー非収容部位84の外周面には、同絶縁ホルダ21の周方向に沿って延びる円弧状の第2補強リブ86が連続して設けられている。従って、バスバー非収容部位84がバスバー収容部位83よりも幅狭であるにもかかわらず、その部位が第2補強リブ86により補強される。ゆえに、部分的に絶縁ホルダ21の強度が低下するのを未然に防止することができ、インサート成形による全体の歪み発生を回避し、絶縁ホルダ21を確実に真円状に成形することができる。つまり、最終的に得られる集中配電部材17の寸法精度が高くなり、良品率も確実に向上する。これに加え、寸法精度の向上に伴って各所に設計値どおりの絶縁厚さが確保されることから、防水性、気密性、絶縁耐圧をより確実に向上させることができる。

【0076】

(5)本実施形態では、バスバー非形成部位84の底部に保持溝23a,23b,23cの内外を連通する連通孔78が透設されている。従って、バスバー非形成部位84における保持溝23a,23b,23c全体に溶融樹脂材料90が充填されやすくなる。

【0077】

しかも、このような箇所に連通孔78を形成しておくと、成形時に溶融樹脂材料90から受ける圧力の影響を軽減することができ、バスバー非収容部位84の変形や、絶縁ホルダ21の位置ズレを未然に防止することができる。よって、得られる集中配電部材17の寸法精度が高くなり、良品率が向上する。これに加え、寸法精度の向上に伴って各所に設計値どおりの絶縁厚さが確保されることから、防水性、気密性、絶縁耐圧をより確実に向上させることができる。

【0078】

(6)本実施形態では、バスバー非収容部位84の保持溝23a,23b,23c内に設けられた第1補強リブ85及び外周面に設けられた第2補強リブ86は、同一樹脂材料を用いて絶縁ホルダ21に一体形成されている。従って、別体で構成されたものを接合するような構成に比べて、絶縁ホルダ21の製造工程が少なくて済む。このため、集中配電部材17を低コストでかつ簡単に製造することができる。

【0079】

なお、本発明の実施形態は以下のように変更してもよい。

・前記実施形態では、バスバー非収容部位84の外周面に設けられている第2補強リブ86の断面形状は略四角形状であった。しかし、第2補強リブ86の断面形状は略四角形状以外の形状でもよく、例えば略三角形状や略半円形状等であってもよい。

【0080】

・前記実施形態では、絶縁ホルダ21のバスバー非収容部位84は、バスバー収容部位83に比べて保持溝23a,23b,23cの数が少なかった。しかし、保持溝23a,23b,23cの数は、バスバー非収容部位84とバスバー収容部位83とで同数であっても良い。

【0081】

・保持溝23a,23b,23c内に形成される補強部は実施形態のような第1補強リブ85のみに限定されることはない。壁部43a〜43dの形状を保持しうる機能を有するものであれば、リブ状以外の任意の形状を採用することができる。

【0082】

・前記実施形態では、本発明を3相の薄型DCブラシレスモータ11用の集中配電部材17に具体化したが、これに限らず本発明を3相よりも相数の多い(または少ない)モータ用の集中配電部材に具体化することも可能である。なお、これに伴いバスバー及び保持溝の数を増減することが許容される。

【0083】

次に、前述した実施形態によって把握される技術的思想をその効果とともに以下に列挙する。

(1)前記バスバー非収容部位の前記保持溝内及び外周面に設けられた補強部は、前記絶縁ホルダに一体形成されていることを特徴とする集中配電部材。従って、この技術的思想1に記載の発明によれば、絶縁ホルダの製造工程が少なくて済むため、集中配電部材を低コストで製造することができる。

【0084】

(2)前記絶縁ホルダにおけるバスバー非収容部位の外周面に連続した円弧状の補強部が形成されていることを特徴とする集中配電部材。従って、この技術的思想2に記載の発明によれば、補強部が連続した円弧状であることから、径方向への変形力に確実に対抗することができ、バスバー非収容部位の強度が確実に向上する。このため、歪みが少なく寸法精度に優れた集中配電部材を提供することができる。

【0085】

【発明の効果】

以上詳述したように、請求項1に記載の発明によれば、成形圧による絶縁ホルダの変形が未然に防止される結果、絶縁ホルダに全体的な歪みが起こりにくくなり、寸法精度に優れた集中配電部材を提供することができる。

【0086】

また、製造しやすい集中配電部材を提供することができる。

請求項2に記載の発明によれば、絶縁ホルダの強度低下を未然に防止することができるため、より寸法精度に優れた集中配電部材を提供することができる。

【図面の簡単な説明】

【図1】薄型ブラシレスモータの概略図。

【図2】薄型ブラシレスモータの概略配線図。

【図3】集中配電部材の斜視図。

【図4】集中配電部材の正面図。

【図5】集中配電部材の背面図。

【図6】(a)は集中配電部材の断面図、(b)はその端子部の拡大図、(c)は端子部の拡大斜視図。

【図7】集中配電部材の端子部を示す平面図。

【図8】絶縁ホルダの斜視図。

【図9】絶縁ホルダにバスバーを挿入した正面図。

【図10】絶縁ホルダの一部分を拡大して示す正面図。

【図11】絶縁ホルダを省略し、バスバーのみを示す正面図。

【図12】絶縁ホルダにおけるバスバー非収容部位を示す拡大図。

【図13】(a)は図9におけるE−E断面図、(b)は図9におけるF−F、(c)は図9におけるG−G断面図。

【図14】(a)は図4のA−A断面図、(b)はその部分の斜視図。

【図15】(a)は図4のB−B断面図、(b)はその部分の斜視図。

【図16】(a)は図4のC−C断面図、(b)はその部分の斜視図。

【図17】(a)は図4のD−D断面図、(b)はその部分の斜視図。

【図18】(a)は型開きした第1プレス装置の断面図、(b)はそこでプレス成形される帯状成形素材。

【図19】(a)は型閉じした第1プレス装置の断面図、(b)はそこでプレス成形された帯状成形素材。

【図20】(a)は型閉じした第2プレス装置の断面図、(b)はそこでプレス成形された帯状成形素材。

【図21】(a)はバスバーの端子部を曲げ成形する前の帯状成形素材、(b)はそのH−H断面図。

【図22】絶縁ホルダの背面図。

【図23】(a)は非貫通凹部の拡大図、(b)は非貫通凹部の拡大斜視図。

【図24】インサート成形用金型を示し、絶縁ホルダをセットした状態を示す断面図。

【図25】図24に続いて、インサート成形用金型内に溶融樹脂材料を充填した状態を示す断面図。

【図26】図25に続いて、ホルダ支持ピンと上型側支持体とを待避させた状態を示す断面図。

【図27】図26に続いて、インサート成形用金型を型開きした状態を示す断面図。

【図28】集中配電部材の製造工程を示し、導電性金属板材を打ち抜いて帯状成形素材を得るときの図。

【図29】図28に続く製造工程を示し、バスバーの端子部を曲げた図。

【図30】図29に続く製造工程を示し、バスバーを絶縁ホルダに挿入する図。

【図31】図30に続く製造工程を示し、バスバーのタブを内側に曲げた図。

【図32】図31に続く製造工程を示し、端子部の一部を封止材で封止した図。

【図33】(a)はリング状バスバーの斜視図、(b)は導電性金属板材より打ち抜かれるリング状バスバーを示す図。

【図34】(a)は従来の絶縁ホルダの正面図、(b)は従来の絶縁ホルダのバスバー非収容部位がインサート成形時に変形した状態を示す図。

【符号の説明】

17…集中配電部材、21…絶縁ホルダ、22a,22b,22c…バスバー、23a,23b,23c…保持溝、83…バスバー収容部位、84…バスバー非収容部位、85…補強部としての第1補強リブ、86…補強部としての第2補強リブ。[0001]

BACKGROUND OF THE INVENTION

The present invention relates to a concentrated power distribution member used for performing concentrated power distribution on a stator winding of a thin brushless motor for a vehicle.

[0002]

[Prior art]

In recent years, there has been a great need for low fuel consumption of vehicles, and as one example, development of a super high fuel consumption hybrid car is underway. Particularly recently, a hybrid car having an auxiliary power mechanism (motor assist mechanism) that uses the engine as a main power and assists the engine with a DC brushless motor at the time of acceleration or the like has been proposed.

[0003]

By the way, since the brushless motor which comprises a motor assist mechanism is arrange | positioned in the limited space in an engine room, specifically, the narrow space between an engine and a transmission, it receives a big restrictions on installation. Therefore, this type of brushless motor is required to be thin.

[0004]

A thin brushless motor for a vehicle used in a motor assist mechanism includes a rotor directly connected to an engine crankshaft and a ring-shaped stator surrounding the rotor. In addition, the stator includes a large number of magnetic poles formed by winding the core, a stator holder that accommodates the magnetic poles, a concentrated power distribution member for performing concentrated power distribution on the windings, and the like.

[0005]

The concentrated power distribution member used for the three-phase DC brushless motor includes three ring-

[0006]

However, when producing a conventional concentrated power distribution member, as shown in FIG. 33 (b), the

[0007]

When manufacturing this new concentrated power distribution member, first, the bus bar main body, the terminal portion, and the tab are integrally formed by press molding. Next, the terminal portion is bent, the entire bus bar is bent, and the like is accommodated in the holding groove of the ring-shaped insulating holder, and insert molding is further performed. When an incomplete annular bus bar having no arc is used, a part of the insulating holder where the bus bar is not accommodated is generated.

[0008]

[Problems to be solved by the invention]

However, the bus bar

[0009]

The present invention has been made in view of the above problems, and an object of the present invention is to provide a concentrated power distribution member of a thin brushless motor for a vehicle that has little distortion and excellent dimensional accuracy.

[0010]

[Means for Solving the Problems]

In order to solve the above-described problems, a plurality of bus bars having terminal portions connected to the battery and tabs connected to the windings of the stator and corresponding to each phase of the motor, and the bus bars An insulating holder having a holding groove for holding at a predetermined interval, and a resin insulating layer covering each bus bar and the insulating holder, and a ring shape capable of intensively distributing current to the windings In the holding power distribution member, the holding groove of the insulating holder accommodates an incomplete annular bus bar having no arc part, and the holding groove in the bus bar non-accommodating portion of the insulating holder, The gist of the concentrated power distribution member of a thin brushless motor for a vehicle, characterized in that a reinforcing rib is provided.

[0011]

Therefore, according to the first aspect of the present invention, even if a bus bar non-accommodating portion is generated in the insulating holder due to the use of the incomplete annular bus bar, the portion is reinforced by the presence of the reinforcing portion. For this reason, even when a molding pressure is applied to the bus bar non-accommodating portion, deformation of the insulating holder due to the pressure is prevented in advance. Therefore, the insulating holder is less likely to be distorted as a whole, and a concentrated power distribution member with excellent dimensional accuracy is obtained.

[0012]

A plurality of the reinforcing ribs are arranged at intervals in the circumferential direction of the insulating holder, and are integrally formed along the depth direction of the holding groove while being connected to the bottom surface and the inner side surface of the wall portion separating the holding groove. that it is preferable. With such a configuration, even when a molding pressure is applied to the bus bar non-accommodating portion, the wall portion is prevented from falling due to the presence of the reinforcing rib. Further, if the reinforcing rib is integrally formed along the depth direction of the holding groove, it can be relatively easily formed even in a narrow holding groove by a technique such as die molding. Therefore, an insulating holder can be manufactured easily.

[0013]

It is preferable that a reinforcing rib formed so as to have the same radius of curvature as that of the insulating holder and extending along the circumferential direction of the insulating holder is further provided on the outer peripheral surface of the bus bar non-accommodating portion. By providing such reinforcing ribs , it is possible to avoid a decrease in strength of the insulating holder due to the narrowing of the width.

[0014]

DETAILED DESCRIPTION OF THE INVENTION

As shown in FIG. 1, a three-phase thin DC

[0015]

As shown in FIGS. 3 to 6, the central

[0016]

In the present embodiment, PPS in which about 40% of glass fiber is added to the forming material of the

[0017]

As shown in FIGS. 8, 9, and 10, three holding

[0018]

The insulating

[0019]

In the present embodiment, the

[0020]

Each

[0021]

As shown in FIGS. 8 to 11, a plurality of

[0022]

Each of the

[0023]

The

[0024]

As shown in FIGS. 15A and 15B, the portions of the

[0025]

As shown in FIGS. 16A and 16B, a

[0026]

As shown in FIGS. 14A and 14B, the base end portion of the

[0027]

As shown in FIGS. 14A and 14B, at the end of the

[0028]

As shown in FIGS. 15A and 15B, at the end of the

[0029]

As shown in FIGS. 3 to 7, one

[0030]

As shown in FIGS. 6 and 7, a

[0031]

FIG. 28 is a developed view of the

[0032]

As shown in FIGS. 6 and 8, each of the

[0033]

[0034]

As shown by cross hatching in FIG. 8, tin plating is applied to a part of the exposed

[0035]

The

[0036]

First, the

[0037]

On the upper surface of the

[0038]

On the other hand, on the lower surface of the

[0039]

Then, the

As shown in FIG. 20, the

[0040]

On the upper surface of the

[0041]

On the lower surface of the

[0042]

As shown in FIGS. 18B and 21, the

[0043]

Next, the process of bending the

As shown in FIGS. 18A and 18B, a plate-like shape in which a conductive metal plate material is punched into a predetermined shape on the upper surface of the

[0044]

As shown in FIGS. 19A and 19B, when both

[0045]

Next, as shown in FIGS. 20A and 20B, the

[0046]

When both

[0047]

As shown in FIGS. 24 to 27, the insulating

[0048]

The

[0049]

The

[0050]

The

[0051]

As shown in FIGS. 22, 23 (a) and 23 (b), in the state where the

[0052]

The

[0053]

Two arc-shaped

[0054]

A plurality (two in this embodiment) of

[0055]

As shown in FIGS. 22, 23, and 14 to 16, the bottom of the insulating

[0056]

As shown in FIGS. 22 and 24, when the insulating

[0057]

As shown in FIGS. 9, 12, and 13, each holding

[0058]

The bus

[0059]

Further, the outer peripheral surface of the bus bar non accommodating portion 8 4 in the insulating

[0060]

Next, a method of insert molding the concentrated

With the mold opened, the insulating

[0061]

As shown in FIG. 24, when the

[0062]

As shown in FIG. 25, the cavity 73 is filled with a

[0063]

When the

[0064]

As shown in FIG. 27, the insulating

[0065]

Next, a method for manufacturing the concentrated

(Punching process of conductive metal sheet)

As shown in FIG. 29, a

[0066]

(First bending process for bus bars)

As shown in FIG. 29, the portions corresponding to the

[0067]

(Second bending for busbar)

As shown in FIG. 29, in the band-shaped

[0068]

(Bus bar insertion process)

As shown in FIG. 30, each bus-

[0069]

(Third bending for busbar)

As shown in FIG. 31, in a state where the bus bars 22 a to 22 c are assembled to the insulating

[0070]

(Insert molding)

As shown in FIG. 32, the insulating

[0071]

Therefore, according to the present embodiment, the following effects can be obtained.

(1) In this embodiment, the bus

[0072]

(2) In the present embodiment, the bus

[0073]

(3) In this embodiment, it is formed so as to be connected to the bottom and inner surfaces of the

[0074]

Moreover, if it is the

[0075]

(4) In the present embodiment, an arc-shaped second reinforcing

[0076]

(5) In the present embodiment, a

[0077]

In addition, if the

[0078]

(6) In the present embodiment, the same resin material is used for the first reinforcing

[0079]

In addition, you may change embodiment of this invention as follows.

In the embodiment, the cross-sectional shape of the second reinforcing

[0080]

In the embodiment, the bus

[0081]

-The reinforcement part formed in holding

[0082]

In the above embodiment, the present invention is embodied in the concentrated

[0083]

Next, listed technical ideas grasped by the previous mentioned with the embodiments below together with its effects.

(1) is reinforced portion provided in the holding groove and the outer peripheral surface of the front Symbol busbar non housing sites, central power distributing member, characterized in that it is integrally formed in the insulating holder. Therefore, according to the invention described in the

[0084]

(2) pre-Symbol central power distributing member that characterized the arc-shaped reinforcing portion continuous to the outer peripheral surface of the bus bar non housing site in the insulating holder is formed. Therefore, according to the invention described in this

[0085]

【The invention's effect】

As described above in detail, according to the invention described in

[0086]

Further , it is possible to provide a concentrated power distribution member that is easy to manufacture.

According to invention of

[Brief description of the drawings]

FIG. 1 is a schematic view of a thin brushless motor.

FIG. 2 is a schematic wiring diagram of a thin brushless motor.

FIG. 3 is a perspective view of a central power distribution member.

FIG. 4 is a front view of a concentrated power distribution member.

FIG. 5 is a rear view of the concentrated power distribution member.

6A is a cross-sectional view of a concentrated power distribution member, FIG. 6B is an enlarged view of the terminal portion, and FIG. 6C is an enlarged perspective view of the terminal portion.

FIG. 7 is a plan view showing a terminal portion of the concentrated power distribution member.

FIG. 8 is a perspective view of an insulating holder.

FIG. 9 is a front view in which a bus bar is inserted into an insulating holder.

FIG. 10 is an enlarged front view showing a part of the insulating holder.

FIG. 11 is a front view showing only a bus bar without an insulating holder.

FIG. 12 is an enlarged view showing a bus bar non-accommodating portion in the insulating holder.

13A is an EE cross-sectional view in FIG. 9, FIG. 13B is an FF cross-sectional view in FIG. 9, and FIG. 13C is a GG cross-sectional view in FIG.

14A is a cross-sectional view taken along line AA of FIG. 4, and FIG. 14B is a perspective view of the portion.

15A is a cross-sectional view taken along line BB in FIG. 4, and FIG. 15B is a perspective view of the portion.

16A is a cross-sectional view taken along the line CC of FIG. 4, and FIG. 16B is a perspective view of the portion.

17A is a DD cross-sectional view of FIG. 4, and FIG. 17B is a perspective view of the portion.

18A is a cross-sectional view of the first pressing apparatus with the mold opened, and FIG. 18B is a band-shaped molding material that is press-molded there.

FIG. 19A is a cross-sectional view of the first press device with the mold closed, and FIG. 19B is a strip-shaped molding material press-molded there.

20A is a cross-sectional view of the second press device with the mold closed, and FIG. 20B is a band-shaped molding material press-molded there.

FIG. 21A is a band-shaped molding material before bending a terminal portion of a bus bar, and FIG.

FIG. 22 is a rear view of the insulating holder.

23A is an enlarged view of a non-penetrating recess, and FIG. 23B is an enlarged perspective view of the non-penetrating recess.

FIG. 24 is a cross-sectional view showing a state where an insert holder is set and an insulating holder is set.

FIG. 25 is a cross-sectional view showing a state in which a molten resin material is filled in an insert molding die following FIG. 24;

FIG. 26 is a cross-sectional view showing a state where the holder support pin and the upper mold side support are retracted, following FIG. 25;

FIG. 27 is a cross-sectional view showing a state where the insert molding die is opened following FIG. 26;

FIG. 28 is a view showing a manufacturing process of the concentrated power distribution member and obtaining a band-shaped molding material by punching out a conductive metal sheet.

FIG. 29 is a view showing the manufacturing process subsequent to FIG. 28, wherein the terminal portion of the bus bar is bent.

30 is a view showing the manufacturing process subsequent to FIG. 29, in which a bus bar is inserted into an insulating holder. FIG.

FIG. 31 is a view showing the manufacturing process subsequent to FIG. 30, wherein the tab of the bus bar is bent inward;

32 is a view showing the manufacturing process subsequent to FIG. 31, in which part of the terminal portion is sealed with a sealing material; FIG.

33 (a) is a perspective view of a ring-shaped bus bar, and FIG. 33 (b) is a diagram showing a ring-shaped bus bar punched out of a conductive metal plate material.

34 (a) is a front view of a conventional insulating holder, and FIG. 34 (b) is a diagram showing a state where a bus bar non-accommodating portion of the conventional insulating holder is deformed during insert molding.

[Explanation of symbols]

DESCRIPTION OF

Claims (2)

前記絶縁ホルダの前記保持溝内に、円弧の一部がない不完全円環状のバスバーをそれぞれ収容するとともに、同絶縁ホルダのバスバー非収容部位における前記保持溝内に補強リブを設け、前記補強リブは、前記絶縁ホルダの周方向に間隔をおいて複数配置され、前記保持溝を隔てる壁部の底面及び内側面に連結した状態で前記保持溝の深さ方向に沿って一体形成されることを特徴とする車両用薄型ブラシレスモータの集中配電部材。A terminal portion connected to the battery and a tab connected to the stator winding, and a plurality of bus bars provided corresponding to each phase of the motor, and holding the bus bars at a predetermined interval An insulating holder having a groove, a resin insulating layer covering each of the bus bars and the insulating holder, and a ring-shaped concentrated power distribution member capable of intensively distributing current to the windings,

Wherein in the holding groove of the insulating holder, accommodates arc portion is not an incomplete annular bus bar respectively, the reinforcement ribs provided in the retaining groove in the busbar non housing sites of the same insulating holder, the reinforcing A plurality of ribs are arranged at intervals in the circumferential direction of the insulating holder, and are integrally formed along the depth direction of the holding groove in a state of being connected to the bottom surface and the inner side surface of the wall portion separating the holding groove. A concentrated power distribution member for a thin brushless motor for vehicles.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001330029A JP3733315B2 (en) | 2001-10-26 | 2001-10-26 | Centralized power distribution member for thin brushless motor for vehicles |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2001330029A JP3733315B2 (en) | 2001-10-26 | 2001-10-26 | Centralized power distribution member for thin brushless motor for vehicles |

Publications (3)

| Publication Number | Publication Date |

|---|---|

| JP2003134725A JP2003134725A (en) | 2003-05-09 |

| JP2003134725A5 JP2003134725A5 (en) | 2004-11-18 |

| JP3733315B2 true JP3733315B2 (en) | 2006-01-11 |

Family

ID=19145828

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2001330029A Expired - Fee Related JP3733315B2 (en) | 2001-10-26 | 2001-10-26 | Centralized power distribution member for thin brushless motor for vehicles |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3733315B2 (en) |

Families Citing this family (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP3733316B2 (en) * | 2001-10-26 | 2006-01-11 | 住友電装株式会社 | Centralized power distribution member for thin brushless motor for vehicles |

| JP5386072B2 (en) * | 2007-07-26 | 2014-01-15 | 株式会社ケーヒン | Brushless motor |

| JP2009033848A (en) * | 2007-07-26 | 2009-02-12 | Keihin Corp | Brushless motor |

| JP5450042B2 (en) * | 2009-12-25 | 2014-03-26 | 日立オートモティブシステムズ株式会社 | Actuator control device |

| KR101073347B1 (en) | 2010-09-08 | 2011-10-14 | 대성전기공업 주식회사 | Circle type terminal for driving motor of hybrid car |

| KR101242409B1 (en) | 2011-10-18 | 2013-03-12 | 대성전기공업 주식회사 | Dc brushless motor for hybrid car |

| FR3037446B1 (en) * | 2015-06-12 | 2018-12-07 | Valeo Japan Co., Ltd. | DEVICE FOR ELECTRICAL CONNECTION BETWEEN AN ELECTRIC MOTOR AND A POWER SUPPLY UNIT OF THE MOTOR, IN PARTICULAR FOR A MOTOR VEHICLE COMPRESSOR |

| JP2023011426A (en) * | 2021-07-12 | 2023-01-24 | 株式会社ミツバ | motor device |

| DE112022002482T5 (en) | 2021-08-26 | 2024-03-07 | Ihi Corporation | Terminal connection structure of a motor housing and rotating machine |

-

2001

- 2001-10-26 JP JP2001330029A patent/JP3733315B2/en not_active Expired - Fee Related

Also Published As

| Publication number | Publication date |

|---|---|

| JP2003134725A (en) | 2003-05-09 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP3733312B2 (en) | Manufacturing method of bus bar used for concentrated power distribution member of thin brushless motor for vehicle | |

| JP3733316B2 (en) | Centralized power distribution member for thin brushless motor for vehicles | |

| JP3733313B2 (en) | Centralized power distribution member for thin brushless motor for vehicles | |

| US6993829B2 (en) | Method for producing centralized distribution unit of thin brushless motor for vehicle | |

| JP2003134759A (en) | Method for manufacturing centralized distribution member of thin brushless motor for vehicle | |

| JP5740931B2 (en) | Split stator and motor | |

| JP5740930B2 (en) | Stator and motor | |

| EP2827476B1 (en) | Stator and method for manufacturing stator | |

| JP5629860B2 (en) | Rotor, rotor manufacturing method and motor | |

| US20130113332A1 (en) | Insulator, motor and method for manufacturing stator including insulator and coil | |

| JP2011205875A (en) | Busbar unit, and motor | |

| JP6139723B1 (en) | Rotating electric machine and manufacturing method thereof | |

| JP3733315B2 (en) | Centralized power distribution member for thin brushless motor for vehicles | |

| JP2003134758A (en) | Method for manufacturing centralized distribution member of thin brushless motor for vehicle | |

| JP3717832B2 (en) | Centralized power distribution member for thin brushless motor for vehicles | |

| JP3717833B2 (en) | Centralized power distribution member for thin brushless motor for vehicles | |

| JP3716777B2 (en) | Manufacturing method of concentrated power distribution member of thin brushless motor for vehicle | |

| JP3733314B2 (en) | Centralized power distribution member for thin brushless motor for vehicles | |

| KR20100046922A (en) | Integral connection structure of driving motor for hybrid electric vehicle and method of manufacturing the same | |

| CN212648673U (en) | Busbar, motor, water pump and vehicle | |

| CN115136463A (en) | Stator for motor, motor and vehicle | |

| CN215646426U (en) | Confluence assembly, motor, electric power steering system and vehicle | |

| CN115347706A (en) | Converge subassembly, motor, electric power steering system and vehicle |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20050621 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20050628 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20050829 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20051004 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20051017 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20091021 Year of fee payment: 4 |

|

| LAPS | Cancellation because of no payment of annual fees |