JP3661559B2 - 加工性とめっき密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法 - Google Patents

加工性とめっき密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法 Download PDFInfo

- Publication number

- JP3661559B2 JP3661559B2 JP2000124376A JP2000124376A JP3661559B2 JP 3661559 B2 JP3661559 B2 JP 3661559B2 JP 2000124376 A JP2000124376 A JP 2000124376A JP 2000124376 A JP2000124376 A JP 2000124376A JP 3661559 B2 JP3661559 B2 JP 3661559B2

- Authority

- JP

- Japan

- Prior art keywords

- phase

- base material

- less

- plating film

- steel sheet

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

Images

Landscapes

- Coating With Molten Metal (AREA)

Description

【発明の属する技術分野】

本発明は、家電、建材、自動車などの各種機械、装置類の構造部材として好適な、加工性とめっき皮膜密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法に関する。

【0002】

【従来の技術】

近年、家電、建材、及び自動車などの各種機械、装置類では高性能化と同時に軽量化が強く推進されており、適用される鋼板の高強度化技術が数多く開発されてきた。これらの用途では耐食性が重要視されるため、経済性に優れた溶融亜鉛めっき鋼板が用いられている。中でも溶融亜鉛めっき後に昇温してFe原子を拡散させてZnめっき皮膜をZn−Fe合金とする合金化処理を施した合金化溶融亜鉛めっき鋼板は、その防錆機能あるいは塗装後の性能が良好であるので広く用いられている。

【0003】

鋼板を高強度化すると延性が低下して加工が困難となる。このため、用途拡大に対応して高強度で良好な延性と優れためっき皮膜特性とを兼ね備えた合金化溶融亜鉛めっき鋼板が求められるようになった。

【0004】

めっき皮膜の加工性としては耐パウダリング性と耐フレーキング性が重要である。パウダリングは、プレス成形において鋼板が圧縮変形を受けた際にめっき皮膜が粉状に破砕されて剥離する現象である。パウダリングが発生すると製品の外観が損なわれるうえ、その部分の耐食性も劣化するので好ましくない。過度に合金化させてめっき皮膜のFe含有量を高くしすぎるとめっき皮膜の加工性が劣化してパウダリングが生じる。従って耐パウダリング性を高めるには合金化が進行しすぎないようにすることが重要とされている。

【0005】

フレーキングは、鋼板が成形工具表面上を摺動する時にめっき皮膜がフレーク状に剥離する現象である。フレーキングが発生すると鋼板の摺動抵抗が増し、剥離片が堆積してプレス加工性が損なわれる。耐フレーキング性はめっき鋼板を成形工具面上を摺動させたときの摺動抵抗で評価できる。耐フレーキング性を向上させるにはめっき皮膜表層部の硬度を高くするのがよく、そのためにはめっき皮膜のFe含有量を高くする(すなわち、合金化をある程度促進する)のがよいことが知られている。すなわち耐パウダリング性と耐フレーキング性を兼ね備えさせるにはめっき皮膜のFe含有量を特定の範囲に管理することが重要である。

【0006】

高強度と良好な延性を兼ね備えた鋼板として、例えば特開昭61−157625号公報には、Siを0.4〜1.8質量%(以下、化学組成を表す%表示は質量%とする)と、Mnを0.2〜2.5%含有した鋼をフェライト+オーステナイトの2相域に加熱し、冷却途中の500〜350℃の温度域で30秒以上保持して結晶組織中にオーステナイトを残留させた高張力鋼板(以下、単に残留オーステナイト鋼板と記す)の製造方法が開示されている。

【0007】

また、特開平5−70886号公報には、Siを2.0%以下、Alを2.0%以下、かつSi(%)+Al(%)≧0.5を含有し、体積%で5%以上の残留オーステナイトを含む、局部延性の優れた残留オーステナイト鋼板が開示されている。特開昭61−157625号公報に記載されている鋼のようなSi−Mn系の残留オーステナイト鋼板は、張り出し成形性を左右する一様伸びは良好であるが孔拡げ成形性を左右する局部延性がよくないという問題がある。上記特開平5−70886号公報に開示されている鋼板は残留オーステナイト鋼板の局部延性の改善を意図したもので、Al含有量が高い鋼を特定の条件で熱処理して製造することにより、鋼板中の残留オーステナイトを高歪変形領域まで安定にしたものである。この鋼板は高歪み変形域まで歪誘起変態が生じないために優れた局部延性を備えており、孔拡げ成形性が良好であるので自動車や家電製品に見られるような複雑な形状をした構造部材用の素材として好適であるとされている。

【0008】

残留オーステナイト鋼板は、オーステナイト安定化元素として多量のSiを含有した鋼であるので、これに溶融亜鉛めっきを施すと不めっきなどのめっき不良が発生しやすい。またSiを含有する鋼は合金化反応が遅くなり、合金化の処理時間が長く生産性が劣るうえ、得られるめっき皮膜の性能も十分なものではないという問題がある。合金化を促進するべく処理温度を高くすると合金化が急激に進行して耐パウダリング性と耐フレーキング性を同時に満足する処理条件を見出すのは容易ではなかった。

【0009】

Siなどの合金を多く含有する鋼を母材とする溶融めっき鋼板の製造方法として、例えば、特開平4−254550号公報には、表面は低合金の鋼としてめっき性を高め、内部は高合金の鋼として高強度を得ようとする高強度表面処理板用原板が開示されている。このような複層鋼板を母材にすれば密着性と加工性を兼ね備えた高強度鋼板を得ることはできるが母材の製造が容易ではないために経済性が乏しく大量使用に耐えうるものではない。

【0010】

特開平6−212383号公報には、Siを0.2%以上含有する鋼板を母材とする珪素含有鋼板の溶融亜鉛めっき方法が開示されている。この方法によれば、残留オーステナイト鋼板のようにSi含有量が高い鋼板の溶融めっきが可能ではあるが、めっき皮膜の密着性の改善効果が十分ではなく、加工に供する鋼板としては満足なものではなかった。

【0011】

また、特開平11−131145号公報には、C:0.05〜0.30%、Si:2.0%以下、Mn:0.5〜3.0%、かつSi(%)+Al(%)が1.0〜3.0%の関係を満足する鋼板を特定の温度条件下で処理して溶融めっきする、体積率で3%以上の残留オーステナイトを含有する高強度高延性溶融亜鉛めっき鋼板の製造方法が開示されている。上記公報では、めっき浴のAl濃度を0.13%以下に低く制限することにより、高Si鋼のめっき密着性と合金化処理性が改善できることが報告されている。しかしながらこの方法では合金化が不十分になり、表面にFe含有量が少なく硬度が低いζ相やδ相が存在する可能性高く、めっき皮膜表面の摺動性が劣化するという問題があり、結果として耐パウダリング性と耐フレーキング性を両立させるのが困難であるという問題があった。

【0012】

以上述べたように、孔拡げ成形性に優れた残留オーステナイト鋼を母材とし、耐パウダリング性と耐フレーキング性も良好な合金化溶融亜鉛めっき鋼板はこれまで開示されておらず、その実現が強く望まれていた。

【0013】

【発明が解決しようとする課題】

本発明の目的は、家電、建材、自動車などの各種機械、装置類の構造部材として好適な、局部延性に優れた残留オーステナイト鋼を母材とし、その少なくとも片面に耐パウダリング性と耐フレーキング性の良好なめっき皮膜を備えた加工性とめっき皮膜密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法を提供することにある。

【0014】

【課題を解決するための手段】

本発明者らは、SiとAlを複合して含有させた残留オーステナイト鋼板を母材とし、その表面に溶融めっきと合金化処理を施した鋼板について、鋼板の強度と延性の関係およびめっき皮膜の密着性におよぼす諸要因について種々研究を重ねた結果、以下に述べるような新たな知見を得た。

【0015】

a.溶融亜鉛めっき鋼板に合金化処理を施すと、亜鉛めっき層には母材界面側から、Г相、Г1 相、δ1 相、ζ相等と称されるFe−Zn合金相が発達する。Fe含有量はГ相が最も高くζ相が最も低い。硬さはГ1 相が最も硬く、加工性はГ1 相が最も劣る。

【0016】

母材がSiを含有する鋼である場合には合金化が遅くなることが知られているが、母材にPが含有されている場合と、母材の結晶組織が残留オーステナイトを有する場合にも合金化が遅くなる。Pは結晶粒界に偏析しやすく、残留オーステナイトは鋼板の粒界部分に第2相として析出することが多い。合金化反応は母材のFeがめっき相に拡散することにより進行し、その反応は、母材の結晶粒界部分が反応の起点となることが多い。結晶粒界にPや残留オーステナイトが存在することより、結晶粒界が不活性になることが合金化速度を遅くする理由であろうと推定される。

【0017】

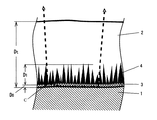

図1は、合金化を遅延させる作用があるSiおよびP(以下、これらの元素を「合金化遅延元素」とも記す)を含有し、その結晶組織が残留オーステナイトを有する鋼板を母材とする合金化溶融亜鉛めっき鋼板の内、パウダリングが発生しやすいめっき皮膜の構造を概念的に示す部分断面図である。図1で符号1は母材の表層部、符号2はδ1 相、符号3はΓ相(厚さ:D0 )、符号4はΓ1 相、符号Dt はめっき皮膜の合計の厚さを表す。図1に示すようにΓ相は母材表面に平行な層状に発達し、Γ1 相はΓ相の上に針状に成長する。本発明ではΓ1 相の平均長さの最大値をΓ1 相の厚さと定義し、符号「D1 」で表す。

【0018】

合金化溶融亜鉛めっき鋼板に塑性変形を加え、パウダリングが発生しためっき皮膜の断面を子細に観察した結果、パウダリングの起点となるめっき皮膜内部の亀裂は、Γ1 相とΓ相との界面にその起点があり、さらにそれがΓ相と母材との界面を伝播して亀裂が進展している。図1で破線はめっき皮膜内部の亀裂を意味するもので、破線で囲まれた台形部分がパウダリングとして剥離する亜鉛粉に相当するものを表す。符号cは上記亀裂の起点と判断された部分である。

【0019】

図2は、母材は図1と同様のものであるが耐パウダリング性が良好であっためっき鋼板のめっき皮膜の構造を概念的に示す部分断面図である。耐パウダリング性が良好であっためっき皮膜ではD1 が減少し、層状のΓ相の厚さD0 が大きくなっている。

【0020】

Γ1 相は周囲のδ1 相やΓ相に比較すると硬質で、その形状が針状である。このためD1 が大きい場合には、めっき皮膜表面に作用した変形応力はΓ1 相をテコにしてΓ相に力が作用し、Γ1 相の基部に亀裂が発生する。この際層状のΓ相に曲げモーメントが作用するが、Γ相が薄い場合にはΓ相が母材との界面から浮き上がり、母材との界面上を亀裂が伝播するものと考えられた。D1 が小さい場合にはΓ相に作用する力が小さいために亀裂が発生しにくく、Γ相が厚い場合には母材界面での亀裂の伝播が生じないものと考えられた。

【0021】

種々の断面構造を示すめっき皮膜の加工性を調査した結果、耐パウダリング性は、合金層の厚さ(D0 +D1 )に対するD1 の比率と良好な対応があり、前記比率が0.80以下である場合には耐パウダリング性が優れることが判明した。図1の例では、Dt :7.2μm、D0 :0.25μm、D1 :2.0μm、D1 /(D0 +D1 )は0.89であり、図2の例では、Dt :7.2μm、D0 :0.50μm、D1 :1.5μm、D1 /(D0 +D1 )は0.75であった。

【0022】

δ1 相に対しては合金化初期には母材界面から、Γ相が生成した後はΓ相からFe原子が供給される。従って母材界面での合金化反応性が良好な場合にはδ1 相のFe含有量が高くなり、耐フレーキング性が向上する。すなわち、δ1 相へのFeの濃化とΓ相の成長とは同時におこなわれると考えられる。言い換えれば、Γ相が厚い場合には耐パウダリング性と耐フレーキング性が共に良好であり、Γ相が薄い場合にはめっき皮膜表面も十分には硬くならず、耐パウダリング性も耐フレーキング性も共に好ましくないことになる。

【0023】

b.母材に極微量のTiまたはNbを特定の条件範囲で含有させると合金化が促進され、層状のΓ相の厚さが増加し、Γ1 の厚さ比率が小さくなり、耐パウダリング性が飛躍的に向上した。上記特定の条件範囲とは、母材のTiおよびNb含有量がSiおよびP含有量に対して下記式を満足する範囲であった。

P+0.1×Si(%)≦5×{Ti(%)+2×Nb(%)}

合金化を遅延させる作用があるSiおよびP(以下、これらの元素を「合金化遅延元素」とも記す)を含む残留オーステナイト鋼板を母材とする場合には、合金化時にめっき皮膜へのFeの拡散が遅い。このため、母材界面全面からのFe原子の拡散を必要とするδ1 相やΓ相の成長が遅い。他方、Γ1 相は針状に成長することから、界面に反応性に富む部分が局部的にでも存在すれば、合金化遅延元素や残留オーステナイトの有無にさほど影響されることなくその成長は進行するものと推測される。すなわち、母材が合金化遅延元素や残留オーステナイトを含む場合には、Γ相が薄くなりやすいが、Γ1 相は通常の成長を示し、その結果として形成されためっき皮膜のΓ1 相の厚さ比率が高くなるものと考えられる。

【0024】

これに対して、母材がTiまたはNbを含有する場合には、固溶Cや固溶Nが炭窒化物として固定されるので、母材の結晶粒界での固溶元素が減少し、結晶粒界を通じてのFe原子のめっき皮膜への拡散現象が活性化され、δ1 相やΓ相の形成が促進される。その結果、Γ1 相の厚さ比率が小さくなり耐パウダリング性が向上すると共に、δ1 相の成長による耐フレーキング性の向上も達成されるものと考えられる。

【0025】

本発明はこれらの新たに得られた知見を基にして完成されたものであり、その要旨は下記に記載の加工性とめっき皮膜密着性に優れた合金化溶融亜鉛めっき高張力鋼板にある。

【0026】

母材の少なくとも片面に合金化溶融亜鉛めっき皮膜を備えた合金化溶融亜鉛めっき鋼板であって、母材の化学組成が質量%でC:0.05〜0.20%、Si:0.02〜1.50%、Mn:0.50〜3.0%、P:0.10%以下、Al:0.05〜2.0%、Tiおよび/またはNbを、Ti:0.007〜0.25%、Nb:0.005〜0.25%、かつTi(%)+2Nb(%):0.30(%)以下である範囲で含有し、さらに、下記式(a)と下記式(b)を満足し、残部がFeおよび不可避的不純物からなり、母材の結晶組織が、オーステナイトが体積%で1.0〜30%、残部が実質的にフェライトよりなる複合組織を備え、上記めっき皮膜の化学組成が質量%でFeが質量%で8.0〜15%、残部が実質的にZnよりなり、めっき皮膜のΓ相の厚さ(D0 )とΓ1 相の厚さ(D1 )が下記式(c)の関係を満たすものであることを特徴とする加工性とめっき皮膜密着性に優れた合金化溶融亜鉛めっき高張力鋼板。

【0027】

【数2】

【0028】

なお、本発明の鋼板は、その用途が自動車用などの構造部材であることから、母材の引張強さが390MPa以上、1000MPa以下のものを用いるのが好適である。

【0029】

【発明の実施の形態】

以下に本発明の実施の形態を詳細に説明する。なお、以下に述べる%表示は、特に断らない限り質量%を意味する。

【0030】

母材の化学組成;

C:Cは鋼をフェライト+オーステナイトの2相温度域に加熱した後に冷却する際のオーステナイトを安定化する作用があり、冷却後の鋼板に残留オーステナイトを導入するのに必要な元素である。後ほど述べるように本発明においては良好な加工性を確保するために母材には残留オーステナイトを1体積%以上含有させるが、この量の残留オーステナイトを確保するためにCは0.05%以上含有させる。好ましくは0.08%以上である。

【0031】

また、Cには鋼の強度を高める作用があり、その効果を得るためにもCを含有させる。しかしながらC含有量が過剰になると鋼が硬化しすぎて延性を損ない加工性が悪くなるうえ、溶接性も損なわれるので、その含有量は0.20%以下とする。好ましくは0.15%以下である。

【0032】

SiおよびAl:これらの元素はいずれも鋼を脱酸し健全な鋼を得るのに有効な元素である。また、2相温度域でのフェライトの体積率を増し、オーステナイトのC濃度を高めて冷却時のオーステナイトを安定化する作用があるので、残留オーステナイトを得るのに有効な元素である。これらの効果を確保するために、Siは0.02%以上、Alは0.05%以上、かつ、Si(%) +Al(%) ≧0.50(%) となる範囲で含有させる。

【0033】

他方Siは、その含有量が増すにつれて溶融めっき時の母材表面でのめっき濡れ性を損なうと共に合金化速度を小さくする作用がある。このため、Si含有量が増すにつれてめっき皮膜の品質や合金化処理の生産性を損なうおそれが増す。このような害を避けるためにSi含有量は1.50%以下とする。合金化を速やかにおこなわせる必要がある場合にはSi含有量を0.70%以下とするのが望ましい。Alは高価であるうえ、過度に含有させると介在物が増し鋼の延性が損なわれるので、その含有量は2.0%以下とする。

【0034】

Mn:Mnにはオーステナイトを安定化する作用があり、残留オーステナイト鋼板を得るのに好適な元素である。1体積%以上の残留オーステナイトを得るためにMnを0.50%以上含有させる。他方Mnは高価であるうえ、過度に含有させると鋼板が脆くなり加工性が損なわれるので、その含有量は3.0%以下とする。好ましくは2.5%以下である。

【0035】

TiおよびNb:TiとNbにはいずれも溶融めっき鋼板の合金化処理時にめっき皮膜の合金化を促進する作用があり、本発明における重要な元素である。母材にこれらの元素の内の1種または両方を適量含有させることにより、Γ相の成長が促進され、Γ1 相の過大な成長が抑制され、さらにδ1 相中のFe含有量が増し、皮膜表層におけるFe含有量を高めることができる。

【0036】

後ほど述べるように本願発明では、耐パウダリング性と耐フレーキング性を同時に改善するために、めっき皮膜の構造が、D1 /(D0 +D1 )≦0.80を満足する範囲に限定する。

【0037】

これを実現するために、Ti:0.007%以上、0.25%以下、Nb:0.005%以上、0.25%以下からなる群の内の1種または2種を含有させる。TiおよびNbの下限値は、それぞれの元素を単独で含有させた場合に式(c)を満足するめっき皮膜構造を得るのに必要な値である。

【0038】

Ti含有量が0.25%を超えるか、またはNb含有量が0.25%を超えるか、あるいはTi+2Nbが0.30%を超えると上記改善効果が飽和し、それ以上含有させるのは鋼の強度が高くなりすぎてプレス加工用途には不適当になる上、コストも高くなって経済性も損なわれる。従って、それぞれの元素の含有量の上限は0.25%、かつTi+2Nbが0.30%以下となる範囲で含有させる。好ましくはれぞれの元素についての含有量が0.09%以下、かつTi+2Nbが0.13%以下となる範囲である。なお好ましくはTiは0.05%以下、Nbは0.04%以下、かつTi+2Nbが0.30%以下である。

【0039】

合金化反応性は母材に含有される合金化遅延元素の含有量が増すにつれて低下する。Siの合金化阻害能はPの10倍であり、Nbの合金化促進能はTiの2倍である。従ってめっき皮膜の構造がD1 /(D0 +D1 )≦0.80を満足する範囲とするには、Tiおよび/またはNbの含有量をSiおよびPの含有量に応じて下記式を満足する範囲に調整するのがよい。

5{Ti(%)+2Nb(%)}≧P(%)+0.1Si(%)

上記以外はFeおよび不可避的不純物である。その中でもPはSiと同様に合金化速度を小さくする作用があるのでその含有量は0.10%以下とする。好ましくは0.03%以下である。また、SはMnSとして析出して鋼板の延性を阻害するうえ、オーステナイト安定化元素であるMnを析出物として消費するので、これを避けるためにS含有量は0.10%以下とするのが望ましい。さらにNはAlNとして析出してAlを消耗するので、これを避けるために0.010%以下とするのが望ましい。

【0040】

母材の結晶組織;

母材の結晶組織は、残留オーステナイトを体積%で1〜30%含有し、残部が実質的にフェライトよりなる複合組織を有するものとする。残留オーステナイトは、鋼板がプレス加工された際に加工誘起変態し、その部分が硬化して破断が防止され全体としての変形能を向上させる作用がある。この効果を得るために残留オーステナイトを1体積%以上含有させる。好ましくは5体積%以上である。

【0041】

残留オーステナイトの比率が過度に高くなると、母材の引張強さが高くなりすぎるので好ましくない。これを避けるために残留オーステナイトの比率は30体積%以下とする。好ましくは20体積%以下である。

【0042】

残部が実質的にフェライトからなる、との意味は、残留オーステナイトを得るための2相温度域からの冷却に際して若干のベイナイト、パーライト、セメンタイトなどの変態組織が混入しても、本発明の目的とする優れた延性が確保できるので、上記程度の第3組織が混入しても差し支えないことを意味する。混入する場合には10体積%以下とするのが望ましい。

【0043】

めっき皮膜;

めっき皮膜はFeを8〜15%含有し、残部は実質的にZnよりなるものとする。めっき皮膜中のFe含有量が8%に満たない場合には、めっき皮膜表面にη相(純亜鉛)が残存し、塗装性、溶接性および耐フレーキング性が劣化するのでよくない。めっき皮膜中のFe含有量が15%を超える場合には、Γ相が厚くなりすぎて耐パウダリング性が劣化するのでよくない。

【0044】

めっき皮膜のΓ1 相の厚さ(D1 )が大きくなりすぎると耐パウダリング性が損なわれ、Γ相の厚さ(D0 )が小さくなりすぎると耐フレーキング性が損なわれる。耐パウダリング性と耐フレーキング性を共に良好なものとするために、D1 /(D0 +D1 )で求められるΓ1 相の比率を0.80以下とする。好ましくは0.60以下、さらに好ましくは0.40以下である。Γ1 相の比率の下限は特に設定しないが、通常の場合Γ1 相の比率が0.1より低い値になることは少ない。

【0045】

なお、Γ相とΓ1 相はいずれも硬質な合金相であるので、めっき皮膜構造が上式(c)を満たしているとしても、その加工性は鋼板に比較すると劣ることは避けがたい。この意味から、たとえばめっき皮膜の厚さが20μm以下の範囲であれば、D0 は1.5μm程度以下、D1 は1.6μm程度以下に制限しておくのが望ましい。

【0046】

Γ相およびΓ1 相の厚さは、本発明では以下の方法で測定するものとする。すなわち、めっき皮膜を厚さ方向に切断して得られためっき皮膜断面を研磨し、その面を薄いナイタール液でエッチングしてSEM(走査電子顕微鏡)にて組織観察し、Γ相については10カ所以上の厚さの平均値をD0 とし、Γ1 相については30個以上のΓ1 についてのΓ相表面からの長さを測定し、上位5箇の長さの平均をD1 とする。皮膜断面の切断方向は圧延方向に対して任意の方向でよい。これらの値が1μm以下である場合には、TEM(透過電子顕微鏡)にてサンプルを観察し、Γ相およびΓ1 相の厚さを求めればよい。これらの相の同定は、TEM(透過型電子顕微鏡)による電子線回折法により構造解析をおこなえばよい。

【0047】

製造方法;

本発明の鋼板は以下の方法で製造するのが好適である。

母材は上記化学組成を有する鋼を公知の方法により溶解し、鋳造し、得られた鋼を熱間圧延して得た熱延鋼板、またはこれを酸洗した後冷間圧延して得た冷延鋼板を用いる。母材はアルカリ脱脂、アルカリ中での電解脱脂など公知の方法により前処理をおこない、次いで、残存する油汚れや水滴などを除去除去するために、常法により予備加熱をおこなう。母材はSiとAlを合計で0.50%以上含有するため母材表面でのめっき金属の濡れ性がよくなく不めっきが発生するおそれがある。これを避けるために、予備加熱では表面を一旦酸化し、その後還元性雰囲気で焼鈍して表面に還元鉄を生成させるのが好ましい。その際の酸化量は、母材のSi含有量が0.2%以下、または、Al含有量が1.0%以下の場合であれば0.2g/m2 以上とすれば十分めっき可能である。母材のSi含有量が0.2%を超えるか、Al含有量が1.0%を超える場合は0.5g/m2 以上の酸化鉄を生成させることが好ましい。

【0048】

予備焼鈍に次いで還元性雰囲気中で780℃以上870℃以下の温度領域に加熱し焼鈍するする還元焼鈍をおこなう。母材をフェライト+オーステナイトからなる2相組織鋼とするためには、還元焼鈍温度をAc1変態点以上Ac3変態点以下の温度域とする必要があるが、母材温度が780℃に満たない場合にはセメンタイトの再固溶に時間がかかりすぎ、870℃を超える場合にはオーステナイトの体積率が増加しすぎてオーステナイト中のC濃度が低下し、所望の量のオーステナイトを有する残留オーステナイト鋼板が得られない。従って還元焼鈍温度は780℃以上870℃以下の温度領域とするのが望ましい。

【0049】

還元焼鈍後は、350℃〜550℃の温度領域に冷却し、その温度領域で20秒以上滞留させる低温保持を施すのが望ましい。低温保持の目的は、一部のオーステナイトをベイナイト変態させることによりオーステナイトへのCの濃縮を促進させ、オーステナイトの安定性を高めて残留オーステナイトを得やすくすることにある。

【0050】

還元焼鈍温度から低温保持温度領域までの冷却条件は、還元焼鈍後700℃までは10℃/秒以下の冷却速度で徐冷することが好ましく、700℃から低温保持温度までの冷却速度は20℃/秒以上で急速冷却するのが好ましい。しかしながら、この条件に限定する必要はなく、残留オーステナイトを安定に生成させることができれば、上記ヒートパターンに固執する必要はない。例えば、780℃から20℃/秒で500℃まで直線的に冷却された材料でも、残留オーステナイトを1%以上に調整することは十分可能である。

【0051】

低温保持は350℃以上、550℃以下の領域で鋼が20秒以上滞留させればよいのであって、その方法は、上記温度範囲で滞留時間が20秒以上になるように徐冷却してもよいし、一定温度で保持する方法でも構わない。この温度域では、オーステナイトをベイナイト変態させながら、Cの濃縮を促進させる。550℃を上回る温度領域ではベイナイト変態が生じず、350℃を下回る温度領域では下部ベイナイトとなって、オーステナイトへのC濃縮が不十分となる。

【0052】

この温度域での滞留時間が20秒に満たない場合にはオーステナイトへのC濃縮が不足して安定して残留オーステナイトを得ることができない。好ましくは60秒以上とする。滞留時間が長いほどオーステナイトが安定になるので好ましいが、420℃前後の低温であっても、90秒程度滞留すればC濃縮の目的は達せられる。

【0053】

上記低温処理の温度は、次工程で溶融めっきを施すため、めっき浴温度−10℃以上とするのがよい。例えば、めっき浴温度が450℃である場合、低温保持は440℃以上でおこなうのが好ましい。

【0054】

低温保持に続いて溶融めっきをおこなう。めっき方法は従来公知の方法でよい。例えばめっき浴のAl濃度は0.08%〜0.16%程度であればよく、めっき浴温度は440℃以上480℃以下程度とするのがよい。

【0055】

めっき後にはガスワイピングなど公知の方法で目付量を調整し、次いで合金化処理を施す。めっきは、母材の両面に施すのがよいが片面のみでもかまわない。合金化処理は公知の方法でおこなえばよい。例えば合金化処理温度は460℃以上600℃未満が良く、合金化処理温度への加熱速度は20℃/秒以上の加熱速度とするのが好ましい。合金化処理は短時間でおこなうのがよく、めっき皮膜のFe含有量が所定量になり次第直ちに急速冷却するのがよい。合金化温度への加熱手段はインダクションヒータなど急速加熱に適した装置を用いることが好ましく、冷却については、放冷でも良いが、ガス冷却または、ミスト冷却をおこなうことが好ましい。合金化処理後は、公知の方法により調質圧延を施したり、クロメート処理など公知の後処理を施しても差し支えない。

【0056】

【実施例】

(実施例1)

表1に示す化学組成を有する鋼を実験室で溶解し鋳造し鍛造して厚さが20mmの鋼片とし、これを1250℃に加熱した後に熱間圧延して厚さ1.8mmの熱間圧延板とし、さらに酸洗した後、冷間圧延して、厚さ1.20mmの冷間圧延板とした。

【0057】

【表1】

【0058】

得られた冷間圧延板から幅80mm、長さ200mmの試験片を多数採取した。公知の溶融めっきシミュレータ装置を用いてこれらの試験片を大気中または窒素ガス雰囲気中で550℃まで15℃/秒で加熱し、2秒間保持した後200℃まで冷却する予備加熱を施した。次いで水素を10体積%、残部が窒素からなり露点が−60℃以下である雰囲気中で820℃に加熱して30秒間保持する還元焼鈍を施し、その後4℃/秒の冷却速度で700℃に冷却し、40℃/秒の冷却速度で500℃に冷却し、その後450℃まで2.5〜0.5℃/秒の平均冷却速度で冷却し、2秒以内に460℃まで昇温し、460℃に保持した溶融亜鉛めっき槽に浸漬し、引き上げて、ガスワイピングして目付量を片面あたり60g/m2 に調整して母材の両面に溶融めっきを施した。溶融めっき浴の化学組成は、Al:0.12%、残部が実質的にZnからなるFe飽和浴であり、めっき浴温度は460℃とした。

【0059】

上記めっきを施した直後に、シミュレータ内で赤外加熱炉を使用して480℃〜540℃の範囲に加熱し、15〜60秒間保持する合金化処理を施した。鋼Cについては、合金化処理条件を変更して、過処理のものと処理不足のものも作製した。

【0060】

得られた鋼板の性能を以下の方法で評価した。

引張特性:試作した試験片からJIS5号引張試験片を切り出し、引張り試験をおこなった。

【0061】

残留オーステナイト量:試験片を酸溶液に浸漬してめっき皮膜を溶解、除去した後、X線反射強度測定法により、残留オーステナイト量を測定した。

Γ相およびΓ1 相の厚さ:めっき皮膜を断面方向から研磨し、0.05%硝酸−アルコール液(ナイタール液)を用いて1分間エッチングした後、電子顕微鏡により、10ヶ所のΓ相の厚さを測定し、平均値をΓ相の厚さとした。同様の方法で30個以上のΓ1 相についてのΓ相表面からの長さを測定し、上位5箇の長さの平均をΓ1 相の厚さ(D1 )とした。

【0062】

合金相の厚さが1μmに満たないものについては、薄膜試料を作成し、TEMによって、3〜4視野について同様に観察し、平均値を各相の厚さまたは、長さとした。また、各相の同定にはTEMによる電子線回折の解析をおこない相決定をおこなった。

【0063】

耐パウダリング性;合金化処理後の試験片から直径60mmの円板を打ち抜き、ポンチ径:30mm、ダイス肩半径:3mmの円筒深絞り試験機により円筒カップにプレス成形し、カップの側壁の外面に粘着テープを張り付けて剥離し、粘着テープに付着しためっき皮膜の総剥離質量を測定し、円筒カップ1個あたりの剥離質量を下記基準で評価した。

◎:15mg未満、

○:15mg以上、20mg未満、

△:20mg以上、30mg未満、

×:30mg以上。

【0064】

耐フレーキング性:めっき皮膜の摩擦係数(μ)を測定して評価した。

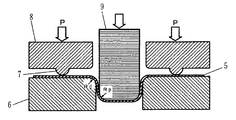

図3は評価に使用した摩擦係数測定装置の断面図である。図3で符号5は試験片、符号6はダイ、符号7は半径5mmの半円形のしわ押さえビード、符号8はしわ押さえ、符号9はポンチである。幅:30mm、長さ:270mmの試験片1を測定装置のダイ6としわ押さえビード7との間で保持し、しわ押さえ荷重(P)を作用させた状態でポンチ9を押し込み、試験片5をコの字型に成形する。ダイ6、しわ押さえビード7およびポンチ9の表面は、#600の研磨紙で研磨したものを用いた。試験片1の両面には潤滑剤として防錆油を片面当たり2.5g/m2塗布し、ポンチ3の圧入速度は60mm/分とした。しわ押さえ力を7.35kN、9.8kN、12.3kNおよび14.7kNの4条件とした。それぞれの場合のポンチ2の圧入力の最大値(F)を求め、しわ押さえ荷重の増分(dP)とポンチ圧入力の最大値の増分(dF)とから、μ=dF/2dPによって摩擦係数を求め、下記基準で評価した。

◎:0.24以下、

○:0.24超、0.28以下、

△:0.28超、0.32以下、

×:0.32超。

【0065】

評価結果を表2に示す。

【0066】

【表2】

【0067】

表2からわかるように本発明の規定する条件を満足する鋼板はいずれも高強度でありながら良好な延性、耐フレーキング性および耐パウダリング性を兼ね備えていた。めっき皮膜中のFe含有量がやや低かった試験番号7、10および12は耐フレーキング性が許容範囲内ではあったがやや劣った。これに対し、C、Si、Mn、sol.Alなどの含有量が少なかった鋼L、N、S、T、Vおよび冷却条件がよくなかった試験番号31では、いずれも残留オーステナイトが少なく、延性がよくなかった。TiまたはNbの含有量が不足するか、式(b)を満たさなかった鋼L、M、P、Q、Rおよび合金化処理条件が好ましくなかった試験番号31と32は、耐フレーキング性あるいは耐パウダリング性がよくなかった。

【0068】

【発明の効果】

本発明の合金化溶融亜鉛めっき高張力鋼板はAlを含有した残留オーステナイト鋼板を母材としているので一様伸びと局部伸びが優れるうえ、めっき皮膜の耐パウダリング性と耐フレーキング性に優れる。従って家電、建材、及び自動車などの各種機械、装置類の構造部材への加工が容易であり、めっき皮膜の密着性とプレス加工時の摺動性にすぐれるので外観と耐食性に優れた成形品が得られる。従って複雑な形状をした部材の高強度化や軽量化用を推進するための素材として極めて好適である。

【図面の簡単な説明】

【図1】耐パウダリング性がよくない合金化溶融亜鉛めっき鋼板のめっき皮膜の構造を概念的に示す部分断面図である。

【図2】耐パウダリング性が良好なめっき鋼板のめっき皮膜の構造を概念的に示す部分断面図である。

【図3】めっき鋼板の摺動抵抗評価に使用した摩擦係数測定装置の断面図である。

【符号の説明】

1:母材の表層部、2:δ1 相、、3:Γ相(D0 はその厚さ)、4:Γ1 相(D1はその厚さ)、Dt :めっき皮膜の厚さ、5:試験片、6:ダイ、7:しわ押さえビード、8:しわ押さえ、9:ポンチ。

Claims (2)

- 母材の少なくとも片面に合金化溶融亜鉛めっき皮膜を備えた合金化溶融亜鉛めっき鋼板であって、冷間圧延鋼板を母材とし、当該母材の化学組成が質量%でC:0.05〜0.20%、Si:0.02〜1.50%、Mn:0.50〜3.0%、P:0.10%以下、Al:0.05〜2.0%、Tiおよび/またはNbを、Ti:0.007〜0.25%、Nb:0.005〜0.25%、かつTi(%)+2Nb(%):0.30(%)以下である範囲で含有し、さらに、下記式(a)と下記式(b)を満足し、残部がFeおよび不可避的不純物からなり、母材の結晶組織が、オーステナイトが体積%で1.0〜30%、残部が実質的にフェライトよりなる複合組織を備え、上記めっき皮膜の化学組成が質量%でFeが質量%で8.0〜15%、残部が実質的にZnよりなり、めっき皮膜のΓ相の厚さ(D0)とΓ1相の厚さ(D1)が下記式(c)の関係を満たすものであることを特徴とする、耐パウダリング性、耐フーレキング性とめっき皮膜密着性に優れた合金化溶融亜鉛めっき高張力鋼板。

[数1]

Si (%)+Al(%)≧0.50(%)−−−(a)

5{Ti(%)+2Nb(%)}≧P(%)+0.1Si(%)−−−(b)

D1/(D0+D1)≦0.80−−−(c) - 母材の少なくとも片面に合金化溶融亜鉛めっき皮膜を備えた合金化溶融亜鉛めっき鋼板の製造方法であって、冷間圧延鋼板を母材とし、当該母材の化学組成が質量%でC:0.05〜0.20%、Si:0.02〜1.50%、Mn:0.50〜3.0%、P:0.10%以下、Al:0.05〜2.0%、Tiおよび/またはNbを、Ti:0.007〜0.25%、Nb:0.005〜0.25%、かつTi(%)+2Nb(%):0.30(%)以下である範囲で含有し、さらに、下記式(a)と下記式(b)を満足し、残部がFeおよび不可避的不純物からなり、この母材の表面に下記 (1) または (2) の酸化鉄を生成させるように予備加熱し、その後還元性雰囲気で焼鈍し、溶融めっきし、合金化処理するものであり、合金化処理後の母材の結晶組織が、オーステナイトが体積%で1.0〜30%、残部が実質的にフェライトよりなる複合組織を備え、合金化後のめっき皮膜の化学組成が質量%でFeが質量%で8.0〜15%、残部が実質的にZnよりなり、めっき皮膜のΓ相の厚さ(D 0 )とΓ 1 相の厚さ(D 1 )が下記式(c)の関係を満たすものとすることを特徴とする、耐パウダリング性、耐フレーキング性とめっき皮膜密着性に優れた合金化溶融亜鉛めっき高張力鋼板の製造方法。

[数1]

Si (%)+ Al (%)≧0.50(%)−−− (a)

5{ Ti (%)+2 Nb (%)}≧P(%)+0.1 Si (%)−−− (b)

D 1 /(D 0 +D 1 )≦0.80−−− (c)

(1) 母材のSi含有量が0.2%以下、かつ、 Al 含有量が1.0%以下の場合、0.2g/m 2 以上、または

(2) 母材のSi含有量が0.2%を超えるか、 Al 含有量が1.0%を超える場合、0.5g/m 2 以上。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000124376A JP3661559B2 (ja) | 2000-04-25 | 2000-04-25 | 加工性とめっき密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2000124376A JP3661559B2 (ja) | 2000-04-25 | 2000-04-25 | 加工性とめっき密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法 |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2001303226A JP2001303226A (ja) | 2001-10-31 |

| JP3661559B2 true JP3661559B2 (ja) | 2005-06-15 |

Family

ID=18634516

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2000124376A Expired - Lifetime JP3661559B2 (ja) | 2000-04-25 | 2000-04-25 | 加工性とめっき密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法 |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP3661559B2 (ja) |

Families Citing this family (14)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| EP1288322A1 (en) | 2001-08-29 | 2003-03-05 | Sidmar N.V. | An ultra high strength steel composition, the process of production of an ultra high strength steel product and the product obtained |

| CN100434564C (zh) | 2001-10-23 | 2008-11-19 | 住友金属工业株式会社 | 热压成型方法,其电镀钢材及其制备方法 |

| EP1431406A1 (en) * | 2002-12-20 | 2004-06-23 | Sidmar N.V. | A steel composition for the production of cold rolled multiphase steel products |

| CN100552076C (zh) * | 2003-02-10 | 2009-10-21 | 杰富意钢铁株式会社 | 镀层附着性优良的合金化热镀锌钢板及其制造方法 |

| JP4729850B2 (ja) * | 2003-02-10 | 2011-07-20 | Jfeスチール株式会社 | めっき密着性に優れた合金化溶融亜鉛めっき鋼板およびその製造方法 |

| JP4507813B2 (ja) * | 2004-10-12 | 2010-07-21 | 住友金属工業株式会社 | 合金化溶融亜鉛めっき鋼板の製造方法 |

| JP5250939B2 (ja) * | 2005-03-31 | 2013-07-31 | Jfeスチール株式会社 | 合金化溶融亜鉛めっき鋼板の製造方法 |

| US10507629B2 (en) | 2014-11-05 | 2019-12-17 | Nippon Steel Corporation | Hot-dip galvanized steel sheet |

| BR112017008311A2 (pt) | 2014-11-05 | 2017-12-19 | Nippon Steel & Sumitomo Metal Corp | folha de aço galvanizada por mergulho a quente |

| ES2748019T3 (es) | 2014-11-05 | 2020-03-12 | Nippon Steel Corp | Lámina de acero galvanizada por inmersión en caliente |

| EP3663426B1 (en) | 2017-07-31 | 2024-07-03 | Nippon Steel Corporation | Hot-dip galvanized steel sheet |

| KR102344787B1 (ko) | 2017-07-31 | 2021-12-30 | 닛폰세이테츠 가부시키가이샤 | 용융 아연 도금 강판 |

| JP6315154B1 (ja) | 2017-07-31 | 2018-04-25 | 新日鐵住金株式会社 | 溶融亜鉛めっき鋼板 |

| DE102022132188A1 (de) | 2022-12-05 | 2024-06-06 | Salzgitter Flachstahl Gmbh | Verfahren zur Herstellung eines hochfesten Stahlflachproduktes mit einem Mehrphasengefüge und entsprechendes hochfestes Stahlflachprodukt |

-

2000

- 2000-04-25 JP JP2000124376A patent/JP3661559B2/ja not_active Expired - Lifetime

Also Published As

| Publication number | Publication date |

|---|---|

| JP2001303226A (ja) | 2001-10-31 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| RU2572901C9 (ru) | Отожженный слой гальванического покрытия и снабженный таким покрытием стальной лист и способ его получения | |

| CN110121568B (zh) | 高强度镀锌钢板及其制造方法 | |

| CN111936658B (zh) | 高强度钢板及其制造方法 | |

| CN110291217B (zh) | 高强度钢板及其制造方法 | |

| US10662496B2 (en) | High-strength steel sheet and production method for same, and production method for high-strength galvanized steel sheet | |

| JP6326761B2 (ja) | ホットスタンプ鋼材の製造方法、ホットスタンプ用鋼板の製造方法及びホットスタンプ用鋼板 | |

| RU2635499C2 (ru) | Гальванизированный горячим погружением и легированный стальной лист и способ его изготовления | |

| JP4589880B2 (ja) | 成形性と穴拡げ性に優れた高強度溶融亜鉛めっき鋼板と高強度合金化溶融亜鉛めっき鋼板及び高強度溶融亜鉛めっき鋼板の製造方法並びに高強度合金化溶融亜鉛めっき鋼板の製造方法 | |

| KR20200076741A (ko) | 알루미늄계 도금 강판, 알루미늄계 도금 강판의 제조 방법 및 자동차용 부품의 제조 방법 | |

| TW201934779A (zh) | Fe-Al系鍍敷熱壓印構件及Fe-Al系鍍敷熱壓印構件的製造方法 | |

| WO2016072479A1 (ja) | 溶融亜鉛めっき鋼板 | |

| WO2009096344A1 (ja) | 加工性に優れた高強度溶融亜鉛めっき鋼板およびその製造方法 | |

| JP4837604B2 (ja) | 合金化溶融亜鉛めっき鋼板 | |

| JP3661559B2 (ja) | 加工性とめっき密着性に優れた合金化溶融亜鉛めっき高張力鋼板とその製造方法 | |

| US10100394B2 (en) | High-strength galvannealed steel sheet and method for manufacturing the same | |

| JP2008255442A (ja) | 高張力合金化溶融亜鉛めっき鋼板とその製造方法 | |

| JP6171872B2 (ja) | ホットスタンプ鋼材の製造方法、ホットスタンプ用鋼板の製造方法及びホットスタンプ用鋼板 | |

| KR101752077B1 (ko) | 고강도 용융 아연 도금 강판 및 그 제조 방법 | |

| JP4889212B2 (ja) | 高張力合金化溶融亜鉛めっき鋼板およびその製造方法 | |

| US11136641B2 (en) | Mn-containing galvannealed steel sheet and method for producing the same | |

| JP3716718B2 (ja) | 合金化溶融亜鉛めっき鋼板とその製造方法 | |

| JP3921135B2 (ja) | バーリング加工性に優れた高強度高延性溶融亜鉛めっき鋼板とその製造方法 | |

| JP2000212686A (ja) | 加工性に優れた高張力溶融亜鉛めっき鋼板およびその製造方法 | |

| JP6708310B2 (ja) | めっき鋼板、めっき鋼板コイル、熱間プレス成形品の製造方法、及び自動車部品 | |

| KR100917504B1 (ko) | 용융아연도금 강판, 및 합금화 용융아연도금 강판 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20050301 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20050314 |

|

| R150 | Certificate of patent or registration of utility model |

Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20080401 Year of fee payment: 3 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20090401 Year of fee payment: 4 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20100401 Year of fee payment: 5 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20110401 Year of fee payment: 6 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120401 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20120401 Year of fee payment: 7 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130401 Year of fee payment: 8 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130401 Year of fee payment: 8 |

|

| S111 | Request for change of ownership or part of ownership |

Free format text: JAPANESE INTERMEDIATE CODE: R313111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20130401 Year of fee payment: 8 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20140401 Year of fee payment: 9 |

|

| S533 | Written request for registration of change of name |

Free format text: JAPANESE INTERMEDIATE CODE: R313533 |

|

| R350 | Written notification of registration of transfer |

Free format text: JAPANESE INTERMEDIATE CODE: R350 |