以下、発明を実施するための形態(以下実施の形態とする)について、図面を用いて説明する。

[1.第1の実施の形態]

[1−1.画像形成装置の全体構成]

図1に示すように画像形成装置1は、電子写真方式のプリンタであり、略箱型の装置筐体36を有している。以下の画像形成装置1の説明においては、画像形成装置1のうち利用者が装置筐体36の正面に対峙する側を前側とし、その反対を後側とし、該前側に対峙した利用者から見て左及び右をそれぞれ左側及び右側とし、さらに上側及び下側を定義して説明する。

装置筐体36内の下側には、記録紙を複数枚格納し順次記録紙を取り出させる用紙カセット24が設けられている。画像形成装置1は、給紙ローラ11を回転させることにより用紙カセット24から分離用舌片等を併用して1枚ずつ記録紙を分離して取り出して搬送路CPへ搬出し、入口センサ12でその走行を検出して、搬送路CPを挟んで対向配置された搬送ローラ14及び15まで搬送する。また画像形成装置1は、搬送ベルト18の手前に配置された書込センサ13で記録紙の正確な位置を検出し、転写部34へ搬送する。

以下では、記録紙の厚さに沿った方向である厚さ方向と、記録紙が搬送される方向である搬送方向とに直交する方向を、媒体幅方向とも呼び、記録紙における媒体幅方向の長さを媒体幅とも呼ぶ。画像形成装置1においては、記録紙における媒体幅方向の中央部を搬送路CPにおける媒体幅方向の中央部である搬送路中央部CPc(図6)に配置することにより、記録紙の通紙位置を搬送路CPの中央としながら記録紙を搬送する。図6に示すように記録紙Pは、台紙MTの一面側にラベルLBが仮着されたラベル紙である。記録紙Pにおける媒体幅方向の両端部には、ラベルLBが仮着されておらず台紙MTのみが存在する台紙余白部分BLが設けられている。

また画像形成装置1内には、記録紙のラベルLBの表面に印刷対象のカラー画像を印刷するように印刷画像を形成する画像形成部32が設けられている。画像形成部32は、印刷画像のそれぞれ異なる色成分であるブラック(K)、イエロー(Y)、マゼンタ(M)及びシアン(C)を表す静電潜像をトナーを用いて現像して印刷データに対応するトナー画像を形成する4個の画像形成ユニット2(画像形成ユニット2K、2Y、2M及び2C)が記録紙の搬送路CPに沿って前後方向に並べて設けられている。

画像形成ユニット2K、2Y、2M及び2Cは、静電潜像の現像に用いるトナーの色が異なるだけで同一に構成されており、それぞれ感光体ドラム4(4K、4Y、4M及び4C)と、感光体ドラム4の表面を一様に帯電させる帯電ローラ5(5K、5Y、5M及び5C)と、感光体ドラム4の表面に静電潜像を形成するLED(Light Emitting Diode)ヘッド3(3K、3Y、3M及び3C)と、トナーを表面に保持する現像ローラ6(6K、6Y、6M及び6C)と、現像ローラ6上へトナーを供給する供給ローラ9(9K、9Y、9M及び9C)と、現像ローラ6上のトナーを均一に薄層化する現像ブレード8(8K、8Y、8M及び8C)と、トナーを収容するトナータンク7(7K、7Y、7M及び7C)と、感光体ドラム4上に転写されずに残ったトナーを除去する感光体ブレード26(26K、26Y、26M及び26C)とを有している。

また装置筐体36内部には、各ローラを回転させるモータと、記録紙の最小の搬送方向の間隔以下の間隔を空けて搬送路CP上に配置されたローラと、搬送路CPを切り替えるソレノイドとが設けられている。特にモータは、主に給紙ローラ11を回転させる給紙モータ80(図2)と、搬送ローラ14及び15を回転させる搬送モータ81(図2)と、ベルト駆動ローラ17を回転させる搬送ベルトモータ79(図2)と、定着ユニット41及び加圧ユニット42に設けられた定着ベルト43及び加圧ベルト44を回転させる定着モータ78(図2)と、画像形成ユニット2K、2Y、2M及び2Cそれぞれの内部のローラを回転させる互いに独立したKモータ76K、Yモータ76Y、Mモータ76M及びCモータ76C(図2)とにより構成されている。

また画像形成部32には、画像形成ユニット2Kの下から画像形成ユニット2Cの下までに亘って、画像形成ユニット2により形成されたトナー画像を記録紙の表面に転写する転写部34が配置されている。転写部34は、画像形成ユニット2Cの後斜め下及び画像形成ユニット2Kの前斜め下に、それぞれベルト駆動ローラ17及びベルト従動ローラ16が回転可能に設けられている。ベルト駆動ローラ17は、回転することにより搬送ベルト18を回転させる。ベルト従動ローラ16は、スプリングで支持されており、搬送ベルト18の回転に合わせて回転し搬送ベルト18の張りを一定に保つ。また転写部34は、ベルト駆動ローラ17からベルト従動ローラ16までに亘り、記録紙をトナー画像の転写用に静電吸着して搬送する無端状の搬送ベルト18が搬送路CPに沿って張架されている。搬送ベルト18は、ベルト駆動ローラ17の回転駆動によりベルト進行方向Dbに沿って搬送され、記録紙を搬送する。

搬送ベルト18の下側には、ベルトブレード27が設けられている。ベルトブレード27は、ウレタンゴム等の弾性体からなり、搬送ベルト18に当接し、該搬送ベルト18の表面に残留したトナーを除去することにより、搬送ベルト18の表面をクリーニングする。ベルトブレード27の下方には、ベルトブレード27によって掻き取られたトナーを回収するベルト廃トナーボックス28が設けられている。

また転写部34において搬送ベルト18の内側には、4個の感光体ドラム4(感光体ドラム4K、4Y、4M及び4C)に対応する4個の転写ローラ10(転写ローラ10K、10Y、10M及び10C)が、前から後へ順に並び回転可能に設けられている。これにより転写部34は、印刷画像の形成時、搬送ベルト18によって搬送される記録紙を転写ローラ10の表面の上側部分と、対応する4個の感光体ドラム4の表面の下側部分との間に順に挟み込みながら、該転写ローラ10への転写バイアス電圧の印加により4個の感光体ドラム4の表面上のトナー画像を記録紙の表面に転写する。

転写部34の記録紙搬送方向下流側(後方)には、定着装置40が配置されている。定着装置40は、上側の定着ユニット41と下側の加圧ユニット42とを有しており、定着ユニット41と加圧ユニット42との間に形成されるニップ部を記録紙が通過する際に、記録紙を加熱及び加圧することで、記録紙にトナー画像を定着させる。なお定着装置40の詳細な構成については後述する。定着装置40を通過した記録紙は、定着装置40の記録紙搬送方向下流側(上方)に搬送路CPを挟んで対向配置された排出ローラ22及び23によって、装置筐体36の天板部に設けられたスタッカに排出される。

さらに装置筐体36の内部には、給紙ローラ11と搬送ローラ14及び15との間の搬送路CP上に、記録紙を検出する入口センサ12が設けられ、搬送ローラ14及び15と搬送ベルト18との間の搬送路CP上に、記録紙を検出する書込センサ13が設けられ、さらに定着装置40と排出ローラ22及び23との間の搬送路CP上に、記録紙を検出する排出センサ21が設けられている。

[1−2.定着装置の構成]

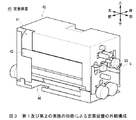

図3及び図4に示すように定着装置40は、上部固定ユニット45及び下部可動ユニット46を有している。また定着装置40の内部には、上部固定ユニット45に配設され媒体幅方向に延在する定着ユニット41と、下部可動ユニット46に配設され媒体幅方向に延在する加圧ユニット42とが組み込まれている。

定着ユニット41は、少なくとも通過させる記録紙の媒体幅を超える領域に亘って媒体幅方向に延在しており、主に、無端状に形成された定着ベルト43と、定着ベルト43の内周面に接して定着ベルト43を回転させるよう駆動する定着ローラ19と、2つの定着ガイドローラ48I及び48Uとにより構成されている。また定着ユニット41は、定着ベルト43の内周面に接して定着ベルト43の内周面をガイドする定着ベルトガイド部材49と、定着ベルト43の内側に配設され定着ベルト43を加熱する2つの定着ヒータ50F及び50Bと、加圧パッド56との間で記録紙を挟持する定着パッド51と、定着ヒータ50F及び50Bからの熱を定着ベルト43の内周面の所定方向に反射する定着反射板52とを有している。

加圧ユニット42は、少なくとも通過させる記録紙の媒体幅を超える領域に亘って媒体幅方向に延在しており、主に、無端状に形成された加圧ベルト44と、加圧ベルト44の内周面に接して定着ローラ19に圧接することで従動し、加圧ベルト44を回転させるよう駆動する加圧ローラ20と、2つの加圧ガイドローラ53I及び53Lとにより構成されている。また加圧ユニット42は、加圧ベルト44の内周面に接して加圧ベルト44の内周面をガイドする加圧ベルトガイド部材54と、加圧ベルト44の内側に配設され加圧ベルト44を加熱する加圧ヒータ55Lと、定着パッド51との間で記録紙を挟持する加圧パッド56と、加圧ヒータ55Lからの熱を加圧ベルト44の内周面の所定方向に反射する加圧反射板57とを有している。

また加圧ユニット42は、定着ユニット41に対して接離可能に上下方向に移動することが可能であり、定着ローラ19と加圧ローラ20とがニップ部を形成するニップ位置にあるとき、加圧パッド56も定着パッド51に圧接し、定着ローラ19と加圧ローラ20と、定着パッド51と加圧パッド56とにそれぞれ挟持される定着ベルト43及び加圧ベルト44が直線上の搬送路を形成する。この状態で定着ローラ19の端部に固定された定着ローラ駆動ギヤ58(図3)が図示しない駆動部から駆動力を得て図中に示す矢印G方向に回転すると、これによって従動する加圧ローラ20と共に定着ベルト43及び加圧ベルト44がそれぞれ図中に示す矢印H方向と矢印K方向とに回転移動する。

[1−3.画像形成装置の制御構成]

図2に示すように画像形成装置1は、画像形成制御部60が全体を統轄制御する。画像形成制御部60は、マイクロプロセッサであるCPU(Central Processing Unit)を中心に構成されており、ROM(Read Only Memory)、RAM(Random Access Memory)、ハードディスクドライブやフラッシュメモリ等でなる記憶部(図示せず)から所定のプログラムを読み出して実行することにより、入出力ポートに接続された各部を制御し、上位装置から印刷データ及び制御コマンドを受信して画像形成装置1の全体をシーケンス制御し、印刷動作を行う。この画像形成制御部60は、各種の印刷媒体の設定をする印刷媒体設定部84を有している。

I/F制御部61は、上位装置へプリンタ情報を送信すると共に、上位装置から入力したコマンドを解析し、上位装置から受信したデータを処理する。受信メモリ62は、上位装置から受信したデータをI/F制御部61の制御に基づいて色毎に格納する。操作部63は、画像形成装置1の状態を表示するLEDと画像形成装置1へ操作者からの指示を与えるスイッチとを有している。センサ64は、印刷媒体の搬送位置を検出する複数のセンサ64(入口センサ12、書込センサ13、排出センサ21、画像形成装置1内の温度を検出する温度センサ29、及び濃度測定用の濃度センサ30等)であり、各センサの出力は画像形成制御部60へ入力されている。画データ編集メモリ65は、I/F制御部61を介して上位装置から入力した印刷データを画データとして編集するためのメモリであり、受信メモリ62に一時的に格納された印刷データを受け取りLEDヘッド3へ送信するために編集処理されたイメージデータを格納する。

帯電電圧制御部66は、画像形成制御部60の指示に基づき帯電ローラ5に電圧を印加して感光体ドラム4の表面を帯電させる制御を行う。ヘッド制御部67は、画データ編集メモリ65に格納されたイメージデータに従ってLEDヘッド3により帯電された感光体ドラム4表面に光を照射して露光させる制御を行う。現像電圧制御部68は、現像ローラ6に対し電圧を印加する制御を行うことにより、感光体ドラム4表面にLEDヘッド3により生成された静電潜像にトナーを付着させる。転写電圧制御部69は、画像形成制御部60の指示を受けて転写ローラ10に対し電圧を印加する制御を行うことにより、感光体ドラム4の表面に生成されたトナー画像を記録紙に転写する。

画像形成駆動制御部70は、Kモータ76K、Yモータ76Y、Mモータ76M及びCモータ76Cの制御を画像形成制御部60の指示に基づき行うことにより、各感光体ドラム4、帯電ローラ5及び現像ローラ6を回転駆動する。定着制御部71は、定着装置40に内蔵された定着ヒータ50F及び50Bと加圧ヒータ55Lとへ電圧を印加する制御を画像形成制御部60の指示に基づき行うことにより、記録紙に転写されたトナー画像を定着させる。また定着制御部71は、定着装置40の温度を測定するサーミスタ77からの検出温度を受け入れると共に、定着装置40が所望の温度となるように、定着ヒータ50F及び50Bと加圧ヒータ55Lとのそれぞれの動作をオン/オフ制御する。さらに定着制御部71は、定着ローラ19を回転駆動する定着モータ78と、図示しないカム軸を回転駆動するカムモータ82とのそれぞれの駆動を制御する。搬送ベルト駆動制御部72は、搬送ベルトモータ79の制御を画像形成制御部60の指示に基づき行うことにより、記録紙を搬送する搬送ベルト18を駆動する。給紙・搬送駆動制御部73は、給紙モータ80及び搬送モータ81の制御を画像形成制御部60の指示に基づき行うことにより、記録紙を用紙カセット24から搬送ローラ14及び15の位置まで送り出す(すなわち給紙する)。送風装置制御部74は、画像形成制御部60の指示に基づき、定着装置40へ送る風を発生する送風装置83の動作を制御する。

[1−4.画像形成装置の動作]

次に、画像形成装置1の動作について説明する。まず、画像形成装置1が印刷を行うときの基本動作(すなわち印刷動作)について説明する。

[1−4−1.印刷時の基本動作]

画像形成装置1の画像形成制御部60は、上位装置から送信されてくる印刷データ及び制御コマンドを、I/F制御部61を介して受信する。ここで画像形成制御部60は、制御コマンドにより印刷データを印刷するよう指示されていることを認識すると、給紙・搬送駆動制御部73に所定の搬送速度を指示する。

給紙・搬送駆動制御部73は、画像形成制御部60からの指示に基づき給紙ローラ11を回転させることで、記録紙1枚を、用紙カセット24から搬送路CP上の搬送ローラ14及び15の位置まで送り出す(すなわち給紙する)。このとき画像形成制御部60は、搬送路CP上の入口センサ12により記録紙が正常に給紙されているか否かを検出し、正常に給紙されていない場合には、再度、給紙動作を行う。

画像形成駆動制御部70は、給紙開始とほぼ同時に、画像形成ユニット2K、2Y、2M及び2Cの各ローラの回転を開始させる。このとき帯電ローラ5K、5Y、5M及び5Cには、画像形成制御部60により指示された負電圧(例えば約−1000[V])が帯電電圧制御部66によって印加される。これにより、感光体ドラム4K、4Y、4M及び4Cの表面が帯電される。

またこのとき、トナータンク7K、7Y、7M及び7Cから印刷に用いるトナーが供給ローラ9K、9Y、9M及び9C経由で現像ローラ6K、6Y、6M及び6Cへと供給される。現像ローラ6K、6Y、6M及び6C上のトナーは、現像ブレード8K、8Y、8M及び8Cにより摩擦帯電される。また、搬送ベルト駆動制御部72は、感光体ドラム4K、4Y、4M及び4Cの回転開始に伴って、感光体ドラム4K、4Y、4M及び4Cの回転速度と一致する速度で搬送ベルト18が走行するように、ベルト駆動ローラ17の回転を開始させる。

給紙・搬送駆動制御部73は、搬送ローラ14及び15を回転させることにより一番上流側の画像形成ユニット2Kまで記録紙を搬送する。このとき搬送ローラ14及び15と画像形成ユニット2Kとの間の搬送路CP上に位置する書込センサ13が、記録紙の通過によりONする。ここでヘッド制御部67は、書込センサ13がONした時刻から一定時間経過後に、一番上流側のLEDヘッド3Kによる露光を開始させて、感光体ドラム4K上に静電潜像を形成する。さらに、現像ローラ6K上のトナーで感光体ドラム4K上の静電潜像が現像されることにより、感光体ドラム4K上にトナー画像が形成される。

そして、感光体ドラム4Kと転写ローラ10Kとの間に記録紙が到達した時点で、転写ローラ10Kには、画像形成制御部60により指示された正電圧(例えば約+3000[V])が転写電圧制御部69によって印加される。これにより、感光体ドラム4K上に形成されたトナー画像が記録紙側に引き寄せられ記録紙に転写される。他の画像形成ユニット2Y、2M及び2Cも同様にして、順に各色のトナー画像を記録紙に転写していく。

このようにしてトナー画像が転写された記録紙は、定着装置40へと搬送される。定着制御部71は、定着装置40の動作を制御し、定着ユニット41と加圧ユニット42との間に記録紙を通して加熱及び加圧することにより、記録紙にトナー画像を定着させる。

その後給紙・搬送駆動制御部73は、排出ローラ22及び23を回転させることで、トナー画像定着後の記録紙をスタッカに排出する。このとき、定着装置40と排出ローラ22及び23との間の搬送路CP上に位置する排出センサ21が、記録紙の通過によりONする。

[1−4−2.印刷処理]

次に画像形成装置1による印刷処理の具体的な処理手順について、図5のフローチャートを用いて説明する。画像形成制御部60は、同じ記録紙サイズで1枚又は複数枚の印刷を行う1回分の印刷データと共に印刷指示を上位装置から受けると、図示しない記憶部から印刷プログラムを読み出して実行することにより印刷処理手順RT1を開始し、ステップSP1へ移る。

ステップSP1において画像形成制御部60は、上位装置により設定された記録紙の媒体幅か、又は操作部63を介し設定された記録紙の媒体幅である、今回印刷媒体幅Wを識別し、ステップSP2へ移る。ここでは、直前の印刷データにおいて印刷された記録紙の媒体幅を直前印刷媒体幅W0とする。ステップSP2において画像形成制御部60は、今回印刷媒体幅Wが直前印刷媒体幅W0以下であるか否かを判定する。ここで肯定結果が得られると、このことは、今回の印刷データにおいて印刷される記録紙の媒体幅は直前の印刷データにおいて印刷された記録紙の媒体幅と同じかそれよりも狭いため、定着ベルト43における、直前の印刷データにおいて印刷された記録紙の媒体幅方向端部の外側に紙粉等が付着していたとしても、今回の印刷データにおいて印刷される記録紙は、この紙粉に接触しないため、この紙粉が今回の印刷データにおいて印刷される記録紙に付着する可能性は低いため、第1クリーニングモードを実施する必要はないことを表し、このとき画像形成制御部60はステップSP3へ移る。

ステップSP3において画像形成制御部60は、給紙・搬送駆動制御部73に所定の搬送速度を指示することにより、給紙を開始し、ステップSP4へ移る。ステップSP4において画像形成制御部60は、帯電電圧制御部66、ヘッド制御部67、現像電圧制御部68、転写電圧制御部69、画像形成駆動制御部70及び搬送ベルト駆動制御部72に指示を行い、画像形成ユニット2K、2Y、2M及び2C内のローラと、転写ローラ10K、10Y、10M及び10Cとを回転させることにより、露光及び転写を行い、ステップSP5へ移る。ステップSP5において画像形成制御部60は、定着制御部71に指示を行うことにより、記録紙に転写されたトナーを定着ユニット41と加圧ユニット42との間で加熱及び加圧して定着させ、記録紙をスタッカへ排出することにより、今回の印刷データを所定枚数の記録紙に印刷し、ステップSP6へ移る。

ステップSP6において画像形成制御部60は、今回の印刷データにおいて印刷された記録紙の今回印刷媒体幅Wを新たな直前印刷媒体幅W0として格納し、ステップSP11へ移り今回の印刷データに対する印刷処理手順RT1を終了する。

一方ステップSP2において否定結果が得られると、このことは、今回の印刷データにおいて印刷される記録紙の媒体幅は直前の印刷データにおいて印刷された記録紙の媒体幅よりも広いため、定着ベルト43における、直前の印刷データおいて印刷された記録紙の媒体幅方向端部の外側に紙粉等が付着していた場合、今回の印刷データにおいて印刷される記録紙はこの紙粉に接触する。このため、この紙粉が今回の印刷データにおいて印刷される記録紙に付着する可能性があるため、第1クリーニングモードを実施する必要があることを表し、このとき画像形成制御部60はステップSP7へ移る。

ステップSP7において画像形成制御部60は、第1クリーニングモードを実施するか否かを、操作部63に表示するか又はI/F制御部61を介して上位装置に送信し使用者に問い合わせ、操作部63又は上位装置からの指示を得ることにより判定する。ここで肯定結果が得られると、このことは、第1クリーニングモードを実施すべきであると使用者が希望していることを表し、このとき画像形成制御部60はステップSP8へ移る。ステップSP8において画像形成制御部60は、後述する第1クリーニングモードを実施し、ステップSP3へ移り、上述した処理を行うことにより、記録紙に印刷を行う。

一方ステップSP7において否定結果が得られると、このことは、今回の印刷データにおいて印刷される記録紙に紙粉が付着する可能性はあるものの、第1クリーニングモードは実施しないと使用者が希望していることを表し、このとき画像形成制御部60はステップSP9へ移る。ステップSP9において画像形成制御部60は、記録紙に汚れが発生する可能性があるがこのまま印刷するか否かを、操作部63に表示するか又はI/F制御部61を介して上位装置に送信し使用者に問い合わせ、操作部63又は上位装置からの指示を得ることにより判定する。ここで肯定結果が得られると、このことは、今回の印刷データにおいて印刷される記録紙に紙粉が付着する可能性はあるものの、第1クリーニングモードは実施せずに印刷を行うと使用者が希望していることを表し、このとき画像形成制御部60はステップSP3へ移り、上述した処理を行うことにより、記録紙に印刷を行う。

一方ステップSP9において否定結果が得られると、このことは、第1クリーニングモードを実施せずに印刷しようと使用者が一旦は希望したものの、汚れが記録紙に付着するのであれば、第1クリーニングモードを実施するか、又は印刷は行わないと使用者が希望していることを表し、このとき画像形成制御部60はステップSP10へ移る。ステップSP10において画像形成制御部60は、印刷を停止するか否かを、操作部63に表示するか又はI/F制御部61を介して上位装置に送信し使用者に問い合わせ、操作部63又は上位装置からの指示を得ることにより判定する。ここで肯定結果が得られると、このことは、印刷を停止すると使用者が希望していることを表し、このとき画像形成制御部60はステップSP11へ移り印刷処理手順RT1を終了する。

一方ステップSP10において否定結果が得られると、このことは、印刷を停止しないと使用者が希望していることを表し、このとき画像形成制御部60はステップSP7へ戻り、第1クリーニングモードを実施するか否かを再び使用者に問い合わせ、上述した処理を行う。

ここで、第1クリーニングモードの動作について図6を用いて説明する。図6(A)に示すように、直前の印刷データにおいて印刷された記録紙である直前印刷記録紙P0の媒体幅は、直前印刷媒体幅W0となっている。再生紙、普通紙やラベル紙等の記録紙を所定の媒体幅(本実施の形態においては直前印刷媒体幅W0)で連続印刷すると、直前印刷媒体幅W0の媒体幅方向の端部における紙粉や糊等の汚れSTが定着ベルト43の表面に付着する。

印刷処理手順RT1のステップSP7において第1クリーニングモードが選択されると、画像形成装置1は、図6(B)に示す所定の画像パターンT1を、直前印刷媒体幅W0よりも広い媒体幅を有する所定の記録紙であるクリーニング時紙PCに転写し、定着後に排出する。この画像パターンT1は、搬送路中央部CPcを媒体幅方向の中央として、直前印刷媒体幅W0よりも広い媒体幅方向の領域である画像パターン幅L1の一端から他端までに亘って連続的に形成されている。画像形成装置1は、画像パターンT1が転写されたクリーニング時紙PCを、定着装置40における加熱されたニップ部に通過させることにより、画像パターン幅L1が直前印刷媒体幅W0よりも広いため、画像パターンT1が左右両側の汚れSTの媒体幅の範囲を含むようになり、定着ベルト43の表面に付着した記録紙端部の紙粉や糊等の汚れSTをクリーニングできる。

このように画像形成装置1は、画像パターンT1を、直前の印刷データにおいて印刷された記録紙Pよりも媒体幅方向の外側から内側へ向かって、直前の印刷データにおいて印刷された記録紙Pから定着ベルト43に付着した汚れを媒体幅方向に含む領域に亘ってトナー画像が形成されるようにした。これにより画像形成装置1は、画像パターンT1で汚れSTの領域を媒体幅方向に亘って確実にカバーできる。

[1−5.効果等]

以上の構成において画像形成装置1は、今回印刷媒体幅Wが直前印刷媒体幅W0以下である(すなわち今回の印刷データにおいて印刷される記録紙の媒体幅は直前の印刷データにおいて印刷された記録紙の媒体幅と同じかそれよりも狭い)場合は、通常の印刷動作を行う一方、今回印刷媒体幅Wが直前印刷媒体幅W0よりも大きい(すなわち今回の印刷データにおいて印刷される記録紙の媒体幅は直前の印刷データにおいて印刷された記録紙の媒体幅よりも広い)場合は、第1クリーニングモードを実施するか否かを使用者に問い合わせ、第1クリーニングモードを実施することを使用者が希望している場合、第1クリーニングモードを実施するようにした。このため画像形成装置1は、直前印刷媒体幅W0の記録紙から定着ベルト43へ付着した汚れSTを除去することができ、その後に印刷される今回印刷媒体幅Wの記録紙の印刷面への汚れが付着してしまうことを防止できる。

以上の構成によれば画像形成装置1は、シート材としての記録紙上にトナー画像を形成する画像形成部32と、加熱部材としての定着ヒータ50F及び50Bにより加熱される定着部材としての定着ユニット41と、定着ユニット41に対して圧接する加圧部材としての定着ローラ19を有する加圧ユニット42とで所定のニップ部を形成し、加熱されたニップ部に記録紙を通過させることにより、記録紙上に形成されたトナー画像を定着させる定着装置40と、今回印刷される記録紙の媒体幅が前回印刷された記録紙の媒体幅以上である場合は、前回印刷された記録紙の幅よりも外側にトナー画像が形成された画像パターンT1が形成された記録紙を加熱されたニップ部に通過させることにより、定着ベルト43の表面のクリーニングを実施する画像形成制御部60とを設けるようにした。

これにより画像形成装置1は、今回印刷される記録紙よりも媒体幅が狭い記録紙から定着ベルト43に付着した汚れが、今回印刷される記録紙に付着してしまうことを防止できる。

[2.第2の実施の形態]

[2−1.画像形成装置の全体構成]

第2の実施の形態による画像形成装置101(図1)は、第1の実施の形態による画像形成装置1と比較して、画像形成制御部60に代わる図7に示す画像形成制御部160を有する点において相違するものの、他の点については同様に構成されている。図2と対応する部材に同一符号を付した図7に示すように、画像形成制御部160は、第1の実施の形態による画像形成制御部60と比較して、印刷枚数カウント部86及び印刷所定枚数部88が追加されている点において相違するものの、他の点については同様に構成されている。

印刷枚数カウント部86は、直前の印刷データにおいて印刷された直前印刷媒体幅W0の記録紙の印刷枚数を直前印刷枚数CtPとして格納する。印刷所定枚数部88は、直前印刷媒体幅W0の記録紙が所定の枚数印刷されたか否かを判断するための閾値である印刷枚数閾値CtTを記憶する。本実施の形態において印刷枚数閾値CtTは、例えば100枚に設定されている。

[2−2.画像形成装置の動作]

[2−2−1.印刷時の基本動作]

画像形成装置101は、画像形成装置1と同様の基本動作を行う。

[2−2−2.印刷処理]

画像形成装置101による印刷処理の具体的な処理手順について、図5と対応するフローに同一符号を付した図8の印刷処理手順RT101を用いて説明する。印刷処理手順RT101は印刷処理手順RT1と比較して、ステップSP101及びステップSP102が追加されていると共に、ステップSP7に代えてステップSP103が、ステップSP8に代えてステップSP104が設けられている。また直前印刷枚数CtPは、初期値では0となっている。

画像形成制御部160は、ステップSP1及びステップSP2において印刷処理手順RT1(図5)と同様の処理を行う。ステップSP2において肯定結果が得られると、画像形成制御部160は、ステップSP3〜ステップSP6において印刷処理手順RT1と同様の処理を行い、ステップSP101へ移る。ステップSP101において画像形成制御部160は、今回の印刷データにおいて印刷された直前印刷媒体幅W0の記録紙の印刷枚数を印刷枚数カウント部86により直前印刷枚数CtPに格納し、ステップSP11へ移り印刷処理手順RT101を終了する。

一方ステップSP2において否定結果が得られると、画像形成制御部160はステップSP102へ移る。ステップSP102において画像形成制御部160は、直前印刷枚数CtPが印刷枚数閾値CtTよりも小さいか否かを判定する。ここで肯定結果が得られると、このことは、今回の印刷データにおいて印刷される記録紙の媒体幅は直前に印刷された記録紙の媒体幅よりも広いものの、直前の印刷データにおいて印刷された直前印刷媒体幅W0の記録紙の枚数は少量であるため、記録紙から紙粉等が定着ベルト43へそれほど多くは付着していないと考えられ、第2クリーニングモードを実施しなくても良いことを表し、このとき画像形成制御部160はステップSP3へ移り、以降は印刷処理手順RT1(図5)と同様の処理を行うことにより、記録紙に印刷を行う。

一方ステップSP102において否定結果が得られると、このことは、今回の印刷データにおいて印刷される記録紙の媒体幅は直前の印刷データにおいて印刷された記録紙の媒体幅よりも広く、さらに直前の印刷データにおいて印刷された直前印刷媒体幅W0の記録紙の枚数は所定量以上であるため、画像品位に影響が出るほどに記録紙から紙粉等が定着ベルト43へ付着していると考えられ、第2クリーニングモードを実施する必要があることを表し、このとき画像形成制御部160はステップSP103へ移る。

ステップSP103において画像形成制御部160は、第2クリーニングモードを実施するか否かを、操作部63に表示するか又はI/F制御部61を介して上位装置に送信し使用者に問い合わせ、操作部63又は上位装置からの指示を得ることにより判定する。ここで肯定結果が得られると、このことは、第2クリーニングモードを実施すべきであると使用者が希望していることを表し、このとき画像形成制御部160はステップSP104へ移る。ステップSP104において画像形成制御部160は、後述する第2クリーニングモードを実施し、ステップSP3へ移り、上述した処理を行うことにより、記録紙に印刷を行う。一方ステップSP103において否定結果が得られると、このとき画像形成制御部160はステップSP9へ移り、以降は印刷処理手順RT1(図5)と同様の処理を行う。

ステップSP103において第2クリーニングモードが選択されると、画像形成装置101は、図6と対応する部材に同一符号を付した図9における図9(B)に示す所定の画像パターンT101を、直前印刷媒体幅W0よりも広い媒体幅を有する所定の記録紙であるクリーニング時紙PCに転写し、定着後に排出する。

この画像パターンT101は、搬送路中央部CPcを媒体幅方向の中央として、直前印刷媒体幅W0よりも広い媒体幅方向の領域である画像パターン幅L2の範囲に形成されている。また画像パターンT101は、左側に配置された媒体幅方向一端側画像パターンT101Lと、該媒体幅方向一端側画像パターンT101Lと媒体幅方向に所定間隔を空けて右側に配置された媒体幅方向他端側画像パターンT101Rとにより構成されている。媒体幅方向一端側画像パターンT101Lと媒体幅方向他端側画像パターンT101Rとは、互いに同一形状となっている。

媒体幅方向一端側画像パターンT101Lは、直前印刷媒体幅W0(すなわち直前印刷記録紙P0)の左側端部の位置よりも媒体幅方向の外側である左側から、媒体幅方向の内側である右側に向かって、所定量である片側画像パターン幅L3に亘って連続的に形成されている。媒体幅方向他端側画像パターンT101Rは、直前印刷媒体幅W0(すなわち直前印刷記録紙P0)の右側端部の位置よりも媒体幅方向の外側である右側から、媒体幅方向の内側である左側に向かって、所定量である片側画像パターン幅L3に亘って連続的に形成されている。本実施の形態において片側画像パターン幅L3は、台紙余白部分BL分以上の領域として10[mm]に設定されている。

ここで、本実施の形態のようにラベル紙に印刷が行われる場合、直前印刷記録紙P0におけるラベルLBの媒体幅方向両端部よりも媒体幅方向内側においては、糊や紙粉等は定着ベルト43にはほとんど付着しない。しかしながら直前印刷記録紙P0におけるラベルLBの媒体幅方向両端部からは、糊が定着ベルト43に付着すると共に、直前印刷記録紙P0における台紙MTの媒体幅方向両端部からは、紙粉が定着ベルト43に付着する。

これに対し画像形成装置101は、画像パターン幅L2を直前印刷媒体幅W0よりも広くすると共に、画像パターンT101の媒体幅方向両端部から、台紙MTとラベルLBとが重なっている領域に少しかかる箇所まで内側へ向かって、それぞれ媒体幅方向一端側画像パターンT101L及び媒体幅方向他端側画像パターンT101Rを連続的に形成するようにした。これにより画像形成装置101は、媒体幅方向一端側画像パターンT101L及び媒体幅方向他端側画像パターンT101Rにより、紙粉や糊等の汚れの領域を確実にカバーできる。

一方、カット済みでラベルLBが仮着されていない普通紙に印刷が行われる場合、直前印刷記録紙P0における媒体幅方向両端部よりも媒体幅方向内側においては、紙粉は定着ベルト43にはほとんど付着しない。しかしながら直前印刷記録紙P0の媒体幅方向両端部からは、紙粉が定着ベルト43に付着する。

この場合画像形成装置101は、画像パターン幅L2を直前印刷媒体幅W0よりも広くすると共に、画像パターンT101の媒体幅方向両端部から、少し内側へ向かって、それぞれ媒体幅方向一端側画像パターンT101L及び媒体幅方向他端側画像パターンT101Rを連続的に形成する。これにより画像形成装置101は、媒体幅方向一端側画像パターンT101L及び媒体幅方向他端側画像パターンT101Rにより、紙粉の汚れの領域を確実にカバーできる。

このように画像形成装置101は、画像パターンT101を、直前の印刷データにおいて印刷された記録紙Pよりも媒体幅方向の外側から内側へ向かって、直前の印刷データにおいて印刷された記録紙Pから定着ベルト43に付着した汚れSTを媒体幅方向に含む領域に亘ってトナー画像が形成されるようにした。これにより画像形成装置101は、ラベル紙や普通紙等、様々な種類のシート状媒体に対し、画像パターンT101で、汚れの領域を確実にカバーできる。

画像形成装置101は、画像パターンT101が転写されたクリーニング時紙PCを、定着装置40における加熱されたニップ部に通過させる。これにより画像形成装置101は、画像パターン幅L2が直前印刷媒体幅W0よりも広く、媒体幅方向一端側画像パターンT101L及び媒体幅方向他端側画像パターンT101Rが直前印刷媒体幅W0の両端部の汚れSTよりも媒体幅方向に広く配置されているため、画像パターンT101が左右両側の汚れSTの媒体幅の範囲を含むようになり、定着ベルト43の表面に付着した記録紙端部の紙粉や糊等の汚れSTをクリーニングすることができる。

このように画像パターンT101は、画像パターン幅L2の領域の一端から他端までに亘って媒体幅方向に沿って連続的に形成されておらず、媒体幅方向一端側画像パターンT101Lと媒体幅方向他端側画像パターンT101Rとの間にトナー画像が形成されていない領域が存在し、媒体幅方向一端側画像パターンT101Lと媒体幅方向他端側画像パターンT101Rとが、直前印刷媒体幅W0における媒体幅方向のそれぞれの端部近傍において互いに独立している。このため画像形成装置101は、第1クリーニングモードと比較して、クリーニング効果を同等に保ちつつ、クリーニング時紙PCに転写するトナーの量を削減でき、トナーの消費量を低減できる。

ここで、通常は、記録紙に数枚印刷を行った程度では紙粉や糊等の汚れは定着ベルト43へは多くは付着しない。これに対し画像形成装置101は、今回印刷媒体幅Wが直前印刷媒体幅W0よりも大きい場合であって、直前印刷枚数CtPが印刷枚数閾値CtTよりも小さい場合は、第2クリーニングモードは実施せずに通常の印刷動作を行うようにした。このため画像形成装置101は、今回の印刷データにおいて印刷される記録紙の前にこの記録紙の媒体幅よりも狭い媒体幅の記録紙が僅かな枚数だけ存在しただけで第2クリーニングモードを実施してしまうことによる、クリーニングが行われている間使用者が待つ時間や、クリーニングに要するトナーの消費や、クリーニングを行うか否かを指示する使用者の操作の手間等を軽減できる。

一方、画像形成装置101は、今回印刷媒体幅Wが直前印刷媒体幅W0よりも大きい場合であって、直前印刷枚数CtPが印刷枚数閾値CtT以上である場合は、第2クリーニングモードを実施するか否かを使用者に問い合わせるようにした。このため画像形成装置101は、画像品位に影響が出るほどに記録紙から紙粉等が定着ベルト43へ付着していると考えられる場合は、第2クリーニングモードを実施することができ、記録紙の印刷面への汚れを防止できる。

その他の点においても、第2の実施の形態による画像形成装置101は、第1の実施の形態による画像形成装置1と同様の作用効果を奏し得る。

[3.第3の実施の形態]

[3−1.画像形成装置の全体構成]

図10に示すように画像形成装置201は、フィーダー121、印刷装置120及びリワインダー122により構成されている。印刷装置120は、いわゆる中間転写方式のカラー用電子写真式プリンタであり、ロール紙Prに対し所望のカラー画像を印刷する。印刷装置120は、略箱型の筐体25を有している。

フィーダー121は、印刷装置120の前方に設けられており、長尺の用紙であるロール紙Prをロール状に巻き付けて保持すると共に該ロール紙Prを印刷装置120へ給紙する。リワインダー122は、印刷装置120の後方に設けられており、印刷装置120により印刷されたロール紙Prをロール状に巻き取って保持する。カッターユニット92は、リワインダー121内部の後ろ寄りに配されており、ロール紙Prの所定箇所を切断する。

図14(A)に示すようにロール紙Prは、長尺の台紙MT2における一面側に、該台紙MT2の長手方向に沿う所定の長さを有するギャップを空けて、長方形の複数枚のラベルLB2が該台紙MT2の搬送方向である長手方向に沿って等間隔で並ぶよう仮着されたラベル紙である。ロール紙Prにおける媒体幅方向の両端部には、ラベルLB2が仮着されておらず台紙MT2のみが存在する台紙余白部分BL2が設けられている。このように第3の実施の形態において用いられるロール紙Prは、ダイカットラベルであるラベルLB2が仮着されたダイカットラベル紙となっている。ダイカットラベル紙とは、図18(A)に示すような、台紙MT2の媒体幅方向の端部のラベルLB2が取り除かれ(以下ではこれをかすあげ部とも呼ぶ)、台紙MT2である台紙余白部分BL2のみになっている媒体である。このためロール紙Prは、台紙MT2の媒体幅である台紙幅WMTよりもラベルLB2の媒体幅であるラベル幅WLBの方が短くなっている。

中搬送部31は、ロール紙Prを案内する複数のローラ対により構成されている。この中搬送部31は、ロール紙Prの搬送路を、筐体25内を前後方向に横切るような直線状に形成しており、ロール紙Prを長手方向に沿って搬送する。また中搬送部31における前後の中央よりもやや後側には、トナー転写部33が設けられている。

中搬送部31の上方には、画像形成部232が設けられている。画像形成部232は、ホワイト又はクリア等の特色(S)、シアン(C)、マゼンタ(M)、イエロー(Y)及びブラック(K)の各現像剤像としての各トナー画像を形成する電子写真プロセスユニットである5個の画像形成ユニット202(202S、202C、202M、202Y及び202K)が後方から前方へ向かって順に配置されている。画像形成ユニット202(202S、202C、202M、202Y及び202K)は、静電潜像の現像に用いるトナーの色が異なるだけで、同一に構成されている。

画像形成部232と中搬送部31との間には、幅広の無端ベルトでなる中間転写ベルト35を走行させるベルト走行部37が設けられている。このベルト走行部37は、ローラ38及び39等の複数のローラの周囲に中間転写ベルト35を張架させており、その上側部分において、各画像形成ユニット202の感光体ドラム204(図11)と該中間転写ベルト35とを当接させ、また下側部分において、トナー転写部33で該中間転写ベルト35をロール紙Prの搬送路に当接させている。中間転写ベルト35は左側面視で時計回りに回転する。

各画像形成ユニット202(202S、202C、202M、202Y及び202K)は、それぞれの真下となる5箇所に、それぞれ一次転写ローラ89S、89C、89M、89Y及び89K(以下では、これらをまとめて一次転写ローラ89とも呼ぶ)が設けられている。すなわち各画像形成ユニット202は、各一次転写ローラ89との間に中間転写ベルト35の上側部分を挟んでいる。また一次転写ローラ89には、高圧電源部144(図13)により、一次転写バイアスが印加される。本実施の形態において一次転写バイアスは+3000[V]に設定されている。

各画像形成ユニット202は、それぞれ画像データが供給されると、この画像データに応じたトナー画像を形成する。ベルト走行部37は、中間転写ベルト35を走行させることにより、各画像形成ユニット202により形成された各色のトナー画像を中間転写ベルト35に順次転写し、この転写されたトナー画像をトナー転写部33まで進行させる。トナー転写部33は、二次転写ローラ90及び91でロール紙Prを中間転写ベルト35に押し付け、転写ローラ用電源により二次転写ローラ90に二次転写バイアスを印加することにより、トナー画像を中間転写ベルト35からロール紙Prに転写させる。本実施の形態において二次転写バイアスは+2500[V]に設定されている。

中搬送部31は、トナー画像が転写されたロール紙Prを定着装置240へ向かう後方である下流側へ搬送し、定着装置240内へ進行させる。定着装置240は、搬送路の上下に配置された定着ローラ19及び加圧ローラ20を所定方向へ回転させながら、ロール紙Pr及びトナーに熱及び圧力を加えることにより、トナーをロール紙Prに定着させ、このロール紙Prをさらに後方へ進行させる。これによりロール紙Prには、印刷データに基づいた画像が形成される。

また定着装置240には、定着メモリ93が設けられている。定着メモリ93は、例えばEEPROM(Electrically Erasable Programmable Read-Only Memory)等の書き換え可能な不揮発性メモリにより構成されており、後述する印刷履歴情報を記憶する。

給紙ローラ94及び95は、フィーダー121の内部において搬送路CPを挟んで対向配置されており、回転することによりロール紙Prを印刷装置120へ向けて搬送する。搬送ローラ96及び97は、印刷装置120の筐体25の内部における搬送方向の上流側において搬送路CPを挟んで対向配置されており、回転することによりロール紙Prを下流側へ搬送する。搬送ローラ98及び99は、搬送ローラ96及び97よりも搬送方向の下流側において搬送路CPを挟んで対向配置されており、回転することによりロール紙Prを下流側へ搬送する。搬送ローラ102及び103は、搬送ローラ96及び97よりも搬送方向の下流側において搬送路CPを挟んで対向配置されており、回転することによりロール紙Prを下流側へ搬送する。この搬送ローラ102及び103は、二次転写ローラ90及び91よりも搬送方向の上流側に配置されているため、回転又は停止することにより、二次転写のタイミングを制御する。搬送ローラ104及び105は、搬送ローラ102及び103よりも搬送方向の下流側において搬送路CPを挟んで対向配置されており、回転することによりロール紙Prを下流側へ搬送する。排出ローラ106及び107は、リワインダー122の内部において搬送路CPを挟んで対向配置されており、回転することにより、トナー画像が定着したロール紙Prを印刷装置120から排出させるよう搬送する。

給紙センサ108、インセンサ109、書き込みセンサ110、定着センサ111及び排出センサ112は、メカセンサであり、搬送路CPに沿って設けられており、媒体が通過するたびに機械的に動作し、媒体の通過を検出して検出結果を制御部130(図13)へ通知する。紙幅センサ113は、図示しない媒体ガイドの位置情報に基づき媒体の媒体幅を検出して検出結果を媒体情報取得部136(図13)へ通知する。紙厚センサ114は、給紙ローラ94の近傍に設けられており、搬送されてきたロール紙Prの厚さを検出して検出結果を媒体情報取得部136へ通知する。

このようにして画像形成装置201は、フィーダー121から繰り出されたロール紙Prを順次搬送しながら、トナー画像の転写及び定着を行うことで、該ロール紙Prに画像を形成し、適宜該ロール紙Prを切断する。

[3−2.画像形成ユニットの構成]

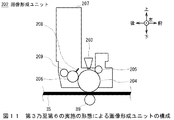

図11に示すように画像形成ユニット202は、主に、トナータンク207、供給ローラ209、現像ローラ206、現像ブレード208、感光体ドラム204及び帯電ローラ205が設けられており、ロール紙PrのラベルLB2(図14)の表面に印刷対象のカラー画像を印刷するように印刷画像を形成する。

供給ローラ209は、現像ローラ206と対向して当接し、回転可能に支持されている。この供給ローラ209は、現像ローラ206の回転方向において現像ブレード208の圧接位置より上流側の当接位置で現像ローラ206と当接し、現像ローラ206に付着した未現像トナーを掻き取り回収して摩擦帯電すると共に、トナーを収容するトナータンク207から供給されるトナーを現像ローラ206側へ供給する。トナーは、負極性に帯電する非磁性一成分の粉砕トナーである。

現像ローラ206は、所定電圧が印加可能な帯電部材からなり、回転可能に支持されている。この現像ローラ206は、感光体ドラム204に当接し、該感光体ドラム204に形成された静電潜像にトナーを付着させて現像を行う。また現像ローラ206及び供給ローラ209には、高圧電源部144(図13)により、それぞれ所定のタイミングで所定量の直流電圧である現像バイアス及び供給バイアスが印加される。本実施の形態において現像バイアスは−200[V]に、供給バイアスは−250[V]に設定されている。

現像ブレード208は、現像ローラ206の回転方向において現像ローラ206と感光体ドラム204との接触位置より上流側に一端の圧接位置が形成されるように固定されている。この現像ブレード208は、所定の極性に帯電され、現像ローラ206のトナーの層厚(トナー量)を規制する。

感光体ドラム204は、所定の速度で回転可能に支持されている。この感光体ドラム204は、帯電ローラ205によって一様に帯電させられた後、LEDヘッド203からの発光データに応じたLED光により露光された結果、露光領域に静電潜像が形成される。さらに感光体ドラム204は、静電潜像にトナーが付着されることで現像が行なわれ、該感光体ドラム204表面に可視像が形成される。

帯電ローラ205は、感光体ドラム204の周面に接して設けられ、感光体ドラム204表面を均一に帯電させる。また帯電ローラ205には、高圧電源部144(図13)により帯電バイアスが印加される。本実施の形態において帯電バイアスは−1100[V]に設定されている。

かかる構成において画像形成ユニット202は、帯電ローラ205により一様に帯電した感光体ドラム204の表面をLEDヘッド203により発光データに基づいて露光して静電潜像を形成する。続いて画像形成ユニット202は、感光体ドラム204上に形成された静電潜像上に、供給ローラ209により供給されたトナーを現像ローラ206により静電的に付着させてトナー画像を形成する。さらに画像形成ユニット202は、一次転写ローラ89と感光体ドラム204との間の中間転写ベルト35の表面に、感光体ドラム204の表面上のトナー画像を転写する。

[3−3.定着装置の構成]

図4と対応する部材に同一符号を付した図12に示すように定着装置240の内部には、媒体幅方向に延在する定着ユニット241と、媒体幅方向に延在する加圧ユニット242とが組み込まれている。

定着ユニット241は、少なくとも通過させる記録紙の媒体幅を超える領域に亘って媒体幅方向に延在しており、主に、無端状に形成されたゴムベルトである定着ベルト43と、定着ベルト43の内周面に接して定着ベルト43を回転させるよう駆動する定着ローラ19と、定着ガイドローラ48Iとにより構成されている。また定着ユニット241は、定着ベルト43の内側に配設され定着ベルト43を加熱するハロゲンヒータ等の2つの定着ヒータ50F及び50Bと、定着ヒータ50F及び50Bからの熱を定着ベルト43の内周面の所定方向に反射すると共に定着ローラ19及び定着ガイドローラ48Iの加熱を防ぐ、アルミ等の基材の表面が鏡面加工された定着反射板52とを有している。

加圧ユニット242は、少なくとも通過させる記録紙の媒体幅を超える領域に亘って媒体幅方向に延在しており、主に、無端状に形成されたゴムベルトである加圧ベルト44と、加圧ベルト44の内周面に接して定着ローラ19に圧接することで従動し、加圧ベルト44を回転させるよう駆動する加圧ローラ20と、加圧ガイドローラ53Iとにより構成されている。また加圧ユニット242は、加圧ベルト44の内側に配設され加圧ベルト44を加熱するハロゲンヒータ等の加圧ヒータ55Lと、加圧ヒータ55Lからの熱を加圧ベルト44の内周面の所定方向に反射すると共に加圧ローラ20及び加圧ガイドローラ53Iの加熱を防ぐ、アルミ等の基材の表面が鏡面加工された加圧反射板57とを有している。

定着ベルト43と加圧ベルト44とは、定着ローラ19及び加圧ローラ20により、互いに圧接されている。加圧ユニット242は、定着ユニット241に対して接離可能に上下方向に移動することが可能である。定着装置240は、定着ローラ19と加圧ローラ20とがニップ部を形成するニップ位置にあるとき、定着ローラ19及び加圧ローラ20と、定着ベルト43及び加圧ベルト44とで直線状の搬送路を形成する。この状態で定着ローラ19の端部に固定された定着ローラ駆動ギヤ(図示せず)が定着装置回転制御部139(図13)から駆動力を得て回転すると、これによって従動する加圧ローラ20と共に定着ベルト43及び加圧ベルト44がそれぞれ図中に示す矢印H方向と矢印K方向とに回転移動する。これにより定着装置240は、トナーTnが付着したロール紙Prを後方である搬送方向に搬送に沿って搬送しつつ、ロール紙Prを加熱及び加圧することで、該ロール紙Prにトナー画像を定着させる。

赤外線センサ124は、定着ベルト43から放出される赤外線量によって非接触で表面温度を計測する素子である。本実施の形態において赤外線センサ124は、例えばサーモパイルに代表されるような、測定対象物から放出される赤外線の量に基づき測定対象物の温度を計測する温度検出素子とする。

[3−4.画像形成装置の制御構成]

図13に示すように画像形成装置201は、制御部130が全体を統轄制御する。制御部130は、マイクロプロセッサであるCPUを中心に構成されており、ROM、RAM、ハードディスクドライブやフラッシュメモリ等でなる記憶部(図示せず)から所定のプログラムを読み出して実行することにより、ホストコンピュータ等の上位装置から印刷データ及び制御コマンドを受信して画像形成装置201の全体をシーケンス制御し、印刷動作を行う。制御部130は、定着温度制御部145、ユーザインターフェース制御部132、コマンド/画像処理部134、媒体情報取得部136、媒体搬送制御部137、画像形成制御部143及び定着クリーニング制御部150を制御する。

定着温度制御部145は、赤外線センサ124が検出した定着ベルト43の表面温度を取得する。また定着温度制御部145は、赤外線センサ124から取得した定着ベルト43の表面温度を基に、温度設定部146で設定された温度のうち定着可能温度に定着ベルト43の表面温度が近づくように、ヒータ電源部147へヒータ制御信号を出力する。温度設定部146は、定着可能温度を設定する。ヒータ電源部147は、定着温度制御部145が出力する制御信号に基づき、商用AC電源148から供給される電源を定着ヒータ50F及び50Bと加圧ヒータ55Lとに対して通電する。

媒体搬送制御部137は、制御部130の制御信号に基づき、媒体搬送機構138を制御すると共に、定着装置回転制御部139に駆動信号を出力して定着装置回転機構140を制御することにより、媒体搬送を制御する。また媒体搬送制御部137は、転写ベルト搬送制御部141に駆動信号を出力して転写ベルト搬送機構142を制御することにより、媒体搬送を制御する。定着装置回転制御部139及び転写ベルト搬送制御部141は、例えばDCモータやステッピングモータ等の電動機である。

画像形成制御部143は、高圧電源部144を制御することにより、電子写真プロセスによって画像形成ユニット202に画像形成を行わせる。ユーザインターフェース制御部132は、使用者が操作する例えばタッチパネル等のユーザインターフェース部133の入力情報を制御部130に送信し、入力情報を基に使用者が操作するための文字情報等の表示情報をユーザインターフェース部133に送信する。コマンド/画像処理部134は、マイクロプロセッサ、RAM及び展開のための特別なハードウェア等により構成されており、ホストインターフェース部135から受信したコマンドを解釈すると共に画像データをビットマップに展開する。

ホストインターフェース部135は、例えば有線LAN(Local Area Network)や無線LAN、USB(Universal Serial Bus)又はセントロニクスI/F等であり、コンピュータから印刷情報を受信し制御部130に送信する一方、制御部130からの情報をコンピュータに送信する。

媒体情報取得部136は、ユーザインターフェース部133の操作情報に基づき、使用者に入力された、例えば媒体サイズ(メディアサイズ)、媒体厚さ(メディアウェイト)及び媒体種類(メディアタイプ)等の、媒体に関する媒体情報を、それぞれ媒体サイズ情報、媒体厚情報及び媒体種類情報として管理する。この媒体サイズ情報には、媒体幅を示す媒体幅情報が含まれている。以下ではユーザインターフェース部133に使用者が入力した媒体情報を、ユーザ設定情報とも呼ぶ。また媒体情報取得部136は、紙幅センサ113が検出した媒体幅を媒体幅情報として取得すると共に、紙厚センサ114が検出した媒体厚さを媒体厚情報として取得する。以下では紙幅センサ113及び紙厚センサ114が検出した媒体幅情報及び媒体厚情報である媒体情報を、センサ情報とも呼ぶ。

制御部130は、ユーザ設定情報とセンサ情報とを比較し、両者が異なる場合、設定が異なることをユーザインターフェース部133に表示することにより、設定が異なっていることを使用者に確認させる。また制御部130は、ユーザインターフェース部133の媒体幅及び媒体厚さの設定を、紙幅センサ113及び紙厚センサ114が検出した値に自動的に設定することも可能である。

制御部130は、媒体情報取得部136が管理している現在設定されているユーザ設定情報を読み書きすると共に、定着メモリ93に保存されている印刷履歴情報を定着メモリ読み書き部151を介して読み書きする。この印刷履歴情報は、媒体情報と印刷情報とを含んでいる。媒体情報は、前回定着ベルト43のクリーニングが実施された後に印刷された媒体における、媒体種類である媒体種類情報と、媒体幅である媒体幅情報と、媒体厚である印刷厚情報と、印刷距離である印刷距離情報とを示している。画像形成装置201は、定着ローラ19の外周長さに定着装置240の回転数を乗算することにより印刷距離を求める。

印刷速度管理部149は、媒体情報取得部136やユーザインターフェース制御部132により設定された媒体幅情報、媒体厚情報及び媒体種類情報を基に、決定した印刷速度情報を管理する。制御部130は、印刷速度管理部149の情報を基に、ロール紙Prがその情報のように搬送制御されるように、媒体搬送制御部137を制御する。

定着クリーニング制御部150は、制御部130が読み出した媒体情報取得部136の媒体情報と定着メモリ93の印刷履歴情報の媒体情報とからクリーニングが必要か否か判断し、必要と判断した場合にはユーザインターフェース部133にクリーニングを実施するか否かを表示し、使用者にクリーニングを促す。また定着クリーニング制御部150は、印刷履歴情報から必要なクリーニング距離を算出すると共に、クリーニング実施が使用者によって選択された場合はクリーニングを実施する。

[3−5.クリーニングの必要性について]

ここで、クリーニングの必要性について図14を用いて説明する。図14(A)に示すように、直前の印刷データにおいて印刷されたロール紙Prである直前印刷記録紙P0の媒体幅は、直前印刷媒体幅W0となっている。再生紙、普通紙やラベル紙等の記録紙を所定の媒体幅(本実施の形態においては直前印刷媒体幅W0)で連続印刷すると、直前印刷媒体幅W0の媒体幅方向の端部である通紙領域端部における紙粉やラベルLB2の糊等の汚れSTが定着ベルト43の表面に付着する。

この状態で、図14(B)に示すように今回の印刷データにおいて印刷されるロール紙Prの媒体幅である今回印刷媒体幅Wが直前印刷媒体幅W0よりも大きい場合、定着ベルト43の表面に付着した汚れSTがロール紙Prの印刷面に付着してしまうことがある。このため画像形成装置201は、定着装置240の定着ベルト43に付着した汚れSTをクリーニングする必要がある。

クリーニングを実施する際、画像形成装置201は、定着ベルト43の汚れSTを除去するために必要な画像パターンT1(図6(B))の搬送方向に沿った長さであるクリーニング距離を算出し、図6(B)に示したような所定の画像パターンT1を、直前印刷媒体幅W0よりも広い媒体幅を有する所定の記録紙であるクリーニング時紙PCにクリーニング距離の分だけ媒体の長手方向である搬送方向に沿って連続的に転写し、定着後に排出する。このようにクリーニング時のトナー画像は媒体搬送方向に沿って連続的に形成されるため、クリーニング時のトナー画像の画像パターンT1の長さは、クリーニング時紙PCの材の搬送方向の長さと同一となる。ここで、クリーニングに用いるトナー色に特に限定は無く、単色でも混色でも良い。また、それぞれの画像形成ユニット202のトナー残量を検知して、最もトナー残量が多い色をクリーニング時に用いても良い。本実施の形態においてはクリーニングされた後の糊汚れが目視で確認しやすいようにイエロートナーを用いて評価を行った。

[3−6.画像形成装置の動作]

かかる構成において画像形成装置201の動作について説明する。画像形成装置201は、電源が投入されたか又は待機状態のとき、制御部130において定着メモリ93に保存されている前回クリーニング以降の印刷履歴情報を定着メモリ読み書き部151を介して読み出す。

また画像形成装置201は、フィーダー121にロール紙Prがセットされると、ロール紙Prを給紙ローラ94及び95まで搬送するように制御部130により媒体搬送制御部137を制御する。給紙ローラ94及び95までロール紙Prが搬送されると、媒体情報取得部136は、図示しない媒体ガイドの位置情報から紙幅センサ113が検出した媒体幅情報と、紙厚センサ114が検出した媒体厚情報とを取得し、センサ情報として制御部130に転送する。また媒体情報取得部136は、使用者によってユーザインターフェース部133で設定された媒体幅情報、媒体厚情報及び媒体種類情報を取得し、ユーザ設定情報として制御部130に転送する。

制御部130は、媒体情報取得部136から転送されたセンサ情報とユーザ設定情報とを比較し、互いの媒体幅情報及び媒体厚情報が一致しているか判定する。一致していないと判断した場合、制御部130は、設定が間違っていることをユーザインターフェース部133に表示し、設定の変更を使用者に促す。一致していると判断した場合、制御部130は、媒体幅情報、媒体厚情報及び媒体種類情報に基づき印刷速度管理部149から印刷速度を読み出し、印刷速度を設定する。

定着クリーニング制御部150は、制御部130が取得した印刷履歴情報とユーザ設定情報とから、前回印刷したロール紙Prよりも媒体幅が広いロール紙Prがフィーダー121にセットされたか、又は、使用者により予め指定された印刷距離を前回のクリーニングが実施された後に印刷完了したと判断した場合、クリーニングを実施するか否かをユーザインターフェース部133に表示する。また定着クリーニング制御部150は、クリーニング距離を算出し、クリーニング時紙PCをセットするよう使用者に促す。

クリーニング実施が使用者により選択されると、制御部130は、定着装置回転制御部139を制御して定着装置回転機構140を駆動する。それと共に制御部130は、定着温度制御部145を制御して定着ヒータ50F及び50Bと加圧ヒータ55Lとを加熱し、赤外線センサ124が検出した温度が予め決定されたクリーニング可能温度の範囲内であるかを判断し、クリーニング可能温度の範囲内であれば媒体搬送機構138を駆動し、算出したクリーニング距離分だけクリーニング時紙PCを搬送して定着装置240のニップ領域を通過させることにより、クリーニングを実施する。定着クリーニング制御部150はクリーニングが完了すると、定着メモリ93に保存されている印刷履歴情報を制御部130を介してクリアする。

続いて画像形成装置201は、上位装置からホストインターフェース部135を介して送られてきた画像データを受信すると、コマンド/画像処理部134により画像データの展開処理を行い、画像データをコマンド/画像処理部134から制御部130に転送する。

制御部130は、定着装置回転制御部139を制御して定着装置回転機構140を駆動すると共に、定着温度制御部145を制御して定着ヒータ50F及び50Bと加圧ヒータ55Lとを加熱し、赤外線センサ124の検出した温度が予め決定された定着可能温度の範囲内であるかを判断し、定着可能温度の範囲内であれば媒体搬送機構138を駆動してロール紙Prの搬送を開始する。以降ではどの動作をウォームアップとも呼ぶ。ウォームアップを開始すると同時に制御部130は、転写ベルト搬送制御部141を制御して転写ベルト搬送機構142を駆動する。それと制御部130は、画像形成制御部143に指示を出し、画像形成ユニット202の各ローラに予め設定してある高圧バイアスを供給する。

ここで、ブラックの画像形成ユニット202Kにおけるトナー画像の形成動作について説明する。特色、イエロー、マゼンタ及びシアンについてはブラックと同様であるので説明は省略する。画像形成制御部143により各高圧バイアスが供給されると、帯電ローラ205には例えば−1100[V]の帯電バイアスが供給され、感光体ドラム204表面を例えば−600[V]に帯電させる。また、現像ローラ206には例えば−200[V]の現像バイアスが、供給ローラ209には例えば−250[V]の供給バイアスが供給され、現像ローラ206と供給ローラ209とのニップ領域近傍では現像ローラ206から供給ローラ209に向かう方向の電界が形成される。画像形成ユニット202Kにはブラックのトナーが収容されており、供給されたトナーは、現像ローラ206と供給ローラ209とに強く擦られて摩擦帯電される。本実施の形態においては、現像ローラ206及び供給ローラ209の特性によりトナーはマイナス極性に摩擦帯電されるものとする。マイナス極性に摩擦帯電されたトナーは、現像ローラ206から供給ローラ209へ向かう方向の電界から受けるクーロンカによって現像ローラ206上に付着する。現像ローラ206に付着したトナーは、現像ローラ206の回転に伴って現像ローラ206と現像ブレード208との接触部に運ばれ、現像ブレード208によって均一な厚さにならされてトナー層を形成する。現像ローラ206はさらに回転を続けて、トナー層を感光体ドラム204とのニップ部に運ぶ。

一方制御部130は、1ページ毎のビットマップデータを画像形成制御部143に送信する。画像形成制御部143は、送信されたビットマップデータに対応したLEDヘッド203のLEDを点滅させて、−600[V]に帯電された感光体ドラム204を露光して−50[V]に除電し、静電潜像を書き込む。感光体ドラム204の回転に伴い、感光体ドラム204表面に書き込まれた静電潜像は、現像ローラ206とのニップ領域に到達する。現像ローラ206と感光体ドラム204との間には、−50[V]に除電された露光部では感光体ドラム204から現像ローラ206へ向かう方向の電界が、−600[V]のまま除電されていない非露光部では、逆向きの電界が形成されるため、現像ローラ206上のマイナス極性に帯電したトナー層から露光部にのみ選択的にトナーが付着し、静電潜像がトナー画像として現像される。

中間転写ベルト35は、一次転写ローラ89によって感光体ドラム204に押し当てられており、中間転写ベルト35と感光体ドラム204とは接触して一次転写ニップを形成している。画像形成制御部143は、感光体ドラム204上に現像されたトナー画像が一次転写ニップ部に到達するタイミングに合わせて高圧電源部144に一次転写バイアスの生成の指示を出す。高圧電源部144は、一次転写ローラ89へ一次転写バイアスを供給する。本実施の形態においては、一次転写バイアスは例えば+3000[V]とする。このとき一次転写ニップ部では、一次転写ローラ89から感光体ドラム204へ向かう方向の電界が形成され、感光体ドラム204上に現像されたマイナス極性のトナー画像は中間転写ベルト35上に一次転写される。

制御部130は、中間転写ベルト35上に一次転写されたトナー画像が二次転写ローラ90及び91の二次転写ニップ部に到達する前に、媒体搬送機構138を制御し、ロール紙Prを搬送ローラ102及び103の間へ送る。制御部130は、書き込みセンサ110の出力を監視して、ラベルLBの先端が搬送ローラ102及び103の間に到達したことを検出すると媒体搬送機構138を停止させる。

制御部130は、中間転写ベルト35上に一次転写されたトナー画像が二次転写ローラ90及び91の二次転写ニップ部に到達するタイミングに合わせて、媒体搬送機構138を駆動し、ラベルLB2は二次転写ローラ90及び91の二次転写ニップ部に到達する。

それと同時に制御部130は、中間転写ベルト35上に一次転写されたトナー画像が二次転写ローラ90及び91の二次転写ニップ部に到達するタイミングに合わせて、画像形成制御部143に二次転写バイアスの生成の指示を出す。画像形成制御部143は、高圧電源部144を制御し、二次転写ローラ90へ二次転写バイアスを供給する。本実施の形態において、二次転写バイアスは例えば+2500[V]とする。このとき、二次転写ニップ部では、二次転写ローラ90から二次転写ローラ91へ向かう方向の電界が形成され、中間転写ベルト35上に一次転写されたマイナス極性のトナー画像はラベルLB2上に二次転写される。

転写工程が終了したラベルLB2が定着装置240に到達すると、既に定着可能温度に到達している定着ベルト43と、該定着ベルト43に圧接する加圧ベルト44とにより、ラベルLB2上のトナーを加熱及び溶融し、トナー画像がラベルLB2に定着される。制御部130は、排出センサ112により定着装置240におけるロール紙Prのジャムや定着ベルト43への巻き付きを監視しつつ、定着工程が終了したラベルLB2を搬送ローラ104及び105と排出ローラ106及び107により排出させ、リワインダー122にロール紙Prを巻き取らせる。制御部130は、印刷が終了すると印刷履歴情報を定着メモリ93に保存する。

[3−7.クリーニング距離の算出方法について]

ここで図15に示すクリーニング距離算出グラフGR1を用いて、クリーニング距離の算出方法を説明する。このクリーニング距離算出グラフGR1は、前回クリーニングが実施された後に印刷された印刷距離と、印刷距離に応じて必要となるクリーニング距離との関係を表しており、予め実験等で得られた実測値MVが丸印で示されている。クリーニング距離算出グラフGR1に示すように、クリーニング距離の上限値である最大クリーニング距離CDmは、991[mm]に設定されている。この最大クリーニング距離CDmは、長手方向長さが297[mm]であるA4用紙を3枚分印刷した距離が規定されている。またこのクリーニング距離算出グラフGR1は、印刷速度が6[ips]、定着ベルト43の温度が160[℃]である場合のグラフである。

印刷距離に応じたダイカットラベル紙であるロール紙Prにおけるクリーニング距離をクリーニング算出曲線C1に示すように、クリーニング距離は、全ての実測値MVを下回らないように設定される。具体的にはクリーニング距離は、例えば実測値MVの2σを常に上回るように設定され、特に、クリーニング距離が最大クリーニング距離CDm(991[mm])に達する前の段階である印刷距離が220[m]以下の領域では、本実施の形態においては、一次関数であるダイカットラベル紙クリーニング距離算出式で算出するように設定されている。このダイカットラベル紙クリーニング距離算出式は、y(クリーニング距離[mm])=4.5045×x(印刷距離[m])である。定着クリーニング制御部150は、定着メモリ93から読み出した現在の印刷距離をダイカットラベル紙クリーニング距離算出式のxに代入することにより、クリーニング距離を算出する。

すなわち、クリーニング算出曲線C1に示すように、印刷距離が0[m]のときクリーニング距離も0[mm]であり、印刷距離が220[m]まで長くなるまで、印刷距離に応じて線形にクリーニング距離も長くなっていき、印刷距離が220[m]に達すると、クリーニング距離は最大クリーニング距離CDmである991[mm]となり、それ以上印刷距離が長くなっても、クリーニング距離は991[mm]のままとなる。このように画像形成装置201は、印刷距離が0[m]から印刷距離が220[m]までの間はクリーニング距離を最大クリーニング距離CDmにせずに、印刷距離が長くなるに連れてクリーニング距離も長くするようにした。

このように画像形成装置201は、実測値MVを下回らないようにクリーニング距離を設定することにより、常に良好なクリーニング結果を得ることができる。それと共に画像形成装置201は、印刷距離が220[m]に達するまでは、印刷距離が長くなるほどクリーニング距離も長くすることにより、印刷距離が220[m]以下の領域においてもクリーニング距離を最大クリーニング距離CDmとする場合と比較して、クリーニングを実施する際に用いるトナーの量を減少させることができ、トナーを節約できる。

[3−8.印刷処理]

次に画像形成装置201による印刷処理の具体的な処理手順について、図16のフローチャートを用いて説明する。制御部130は図示しない記憶部から印刷プログラムを読み出して実行することにより印刷処理手順RT201を開始し、ステップSP21へ移る。ステップSP21において制御部130は、定着メモリ93に保存されている印刷履歴情報を定着メモリ読み書き部151を介して読み出し、ステップSP22へ移る。

ステップSP22において制御部130は、紙幅センサ113が検出した媒体幅情報及び紙厚センサ114が検出した媒体厚情報(すなわちセンサ情報)を媒体情報取得部136から取得すると共に、使用者によってユーザインターフェース部133で設定された媒体情報(すなわちユーザ設定情報)を媒体情報取得部136から取得し、ステップSP23へ移る。このとき制御部130は、センサ情報の媒体幅情報及び媒体厚情報とユーザ設定情報の媒体幅情報及び媒体厚情報とが一致しているか否かを判定する。ここで否定結果が得られると制御部130は、設定が間違っていることをユーザインターフェース部133に表示することにより、設定の確認及び変更を使用者に促す。一方ここで肯定結果が得られると制御部130は、媒体幅情報及び媒体厚情報に基づき、印刷速度管理部149から印刷速度を読み出し、媒体搬送制御部137に設定する。

ステップSP23において制御部130は、定着メモリ93から読み出した印刷履歴情報の媒体幅情報と媒体情報取得部136から取得したユーザ設定情報の媒体幅情報とを比較することにより、今回印刷媒体幅Wが直前印刷媒体幅W0よりも大きいか否かを判定する。ここで否定結果が得られると、このことは、今回の印刷データにおいて印刷されるロール紙Prの媒体幅は直前の印刷データにおいて印刷されたロール紙Prの媒体幅と同じかそれよりも狭いため、定着ベルト43における、直前の印刷データにおいて印刷されたロール紙Prの媒体幅方向端部の外側に紙粉や糊等が付着していたとしても、今回の印刷データにおいて印刷されるロール紙Prは、この紙粉や糊に接触しないため、この紙粉や糊が今回の印刷データにおいて印刷されるロール紙Prに付着する可能性は低いことを表し、このとき制御部130はステップSP24へ移る。

ステップSP24において制御部130は、定着メモリ93から読み出した印刷履歴情報の印刷距離情報に基づき、使用者により予め指定された印刷距離に到達した、すなわち前回クリーニングを実施してからの所定の印刷距離を印刷完了したか否かを判定する。ここで否定結果が得られると、このことは未だ定着ベルト43は実用上問題になるほど汚れてはいない可能性が高いためクリーニングを実施する必要はないことを表し、このとき制御部130は、ステップSP25をスキップしてステップSP26へ移る。

一方ステップSP23において肯定結果が得られると、このことは、今回の印刷データにおいて印刷されるロール紙Prの媒体幅は直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広いため、定着ベルト43における、直前の印刷データにおいて印刷されたロール紙Prの媒体幅方向端部の近傍に紙粉や糊等が付着していた場合、今回の印刷データにおいて印刷されるロール紙Prはこの紙粉や糊に接触する。このため、この紙粉や糊が今回の印刷データにおいて印刷されるロール紙Prに付着する可能性があるため、クリーニングを実施する必要があることを表し、このとき制御部130はステップSP25へ移り、図17に示すクリーニング処理手順SRT201を経てステップSP26へ移る。

また一方ステップSP24において肯定結果が得られると、このことは、定着ベルト43は実用上問題になるほどに汚れている可能性があるためクリーニングを実施する必要があることを表し、このとき制御部130はステップSP25へ移り、図17に示すクリーニング処理手順SRT201を経てステップSP26へ移る。

ステップSP26において制御部130は、印刷データをホストインターフェース部135を介して受信したか否かを判定する。ここで否定結果が得られると、このとき制御部130はステップSP21へ戻り、上述した処理を繰り返す。一方ステップSP26において肯定結果が得られると、このとき制御部130はステップSP27へ移る。

ステップSP27において制御部130は、印刷を実行し、ステップSP28へ移る。具体的に制御部130は、定着ベルト43の加熱制御を定着温度制御部145により開始し、赤外線センサ124により検出した定着ベルト43の温度を定着可能温度まで定着温度制御部145により上昇させ、定着可能温度まで定着ベルト43の温度が上昇したと定着温度制御部145により判断すると、印刷動作を開始し、印刷速度管理部149から読み出した印刷速度で用紙搬送するように媒体搬送制御部137を制御し印刷を実施する。このとき制御部130は、所定の判定温度と赤外線センサ124の温度とを比較し、赤外線センサ124の温度が判定温度未満の場合は低温状態と判断する一方、判定温度以上の場合は定着可能温度に到達したと判断する。この判定温度は、予め実験等で得られた、例えば定着性の低下を防止できる温度となるように温度設定部146に設定されている。

ステップSP28において制御部130は、定着メモリ93の印刷履歴情報を、前回クリーニングを実施してからの情報となるように定着メモリ読み書き部151を介して更新し、ステップSP29へ移り印刷処理手順RT201を終了し、待機状態へ移行する。

[3−9.クリーニング処理]

次に、画像形成装置201によるクリーニング処理の具体的な処理手順について、図17のフローチャートを用いて説明する。制御部130は、印刷処理手順RT201(図16)のステップSP25において図17に示すクリーニング処理手順SRT201を開始し、ステップSP31へ移る。ステップSP31において制御部130は、定着メモリ93から読み出した印刷履歴情報の印刷距離情報から、定着クリーニング制御部150によりクリーニング距離を算出し、ステップSP32へ移る。

ステップSP32において制御部130は、クリーニングを実施するか否かを使用者に選択させるクリーニング実施選択画面をユーザインターフェース部133に表示することにより使用者にクリーニングを促し、ステップSP33へ移る。ステップSP33において制御部130は、クリーニング実施選択画面においてクリーニング実施が使用者により選択されたか否かを判定する。ここで肯定結果が得られると、このことは、クリーニングを実施すべきであると使用者が希望していることを表し、このとき制御部130はステップSP34へ移る。

ステップSP34において制御部130は、フィーダー121にクリーニング時紙PCをセットするようユーザインターフェース部133に表示することにより、フィーダー121にクリーニング時紙PCをセットすることを使用者に促し、フィーダー121にクリーニング時紙PCがセットされると、クリーニングを実施し、ステップSP35へ移る。具体的に制御部130は、定着ベルト43の加熱制御を定着温度制御部145により開始し、赤外線センサ124により検出した定着ベルト43の温度をクリーニング可能温度まで定着温度制御部145により上昇させ、クリーニング可能温度まで定着ベルト43の温度が上昇したと定着温度制御部145により判断すると、クリーニング動作を開始し、クリーニング用の速度で用紙搬送するように媒体搬送制御部137を制御しクリーニングを実施する。このとき制御部130は、所定の判定温度と赤外線センサ124の温度とを比較し、赤外線センサ124の温度が判定温度未満の場合は低温状態と判断する一方、判定温度以上の場合はクリーニング可能温度に到達したと判断する。この判定温度は、予め実験等で得られた、例えば糊が軟化する温度以上となるように温度設定部146に設定されている。

クリーニングが完了するとステップSP35において制御部130は、定着メモリ93に保存されている印刷履歴情報を定着メモリ読み書き部151を介してクリアし、ステップSP36へ移りクリーニング処理手順SRT201を終了し、印刷処理手順RT201(図16)のステップSP26へ移る。

一方ステップSP33において否定結果が得られると、このことは、今回の印刷データにおいて印刷されるロール紙Prに紙粉や糊が付着する可能性はあるものの、クリーニングは実施しないと使用者が希望していることを表し、このとき制御部130はステップSP34及びSP35をスキップしてステップSP36へ移りクリーニング処理手順SRT201を終了し、印刷処理手順RT201(図16)のステップSP26へ移る。

[3−10.効果等]

第1の実施の形態による画像形成装置1においては、第1クリーニングモードを実施する際、定着ベルト43の表面に付着した汚れSTの量に関わらず、一定枚数のクリーニング時紙PCの印刷を毎回行っていた。このため画像形成装置1は、定着ベルト43の表面に付着した汚れSTが少ない場合であっても汚れSTが多い場合と同じ枚数だけクリーニング時紙PCの印刷を第1クリーニングモードを実施する度に毎回行っていた。このため画像形成装置1は、定着ベルト43の表面に付着した汚れSTが少ない場合、定着ベルト43の表面に付着した汚れSTが既に十分クリーニングされているに関わらずクリーニング時紙PCの印刷を行ってしまい、クリーニング時紙PCとトナーとを過剰に使用してしまう可能性があった。特に、図6(B)に示すようにクリーニングに用いられる画像パターンT1は、定着ベルト43の表面に付着した汚れSTをクリーニングするためにベタパターン、すなわち100[%]デューティである高デューティのパターン画像となっているため、低デューティのパターン画像を用いる場合と比較して、余計にトナーを過剰に使用してしまう可能性があった。ここで100[%]デューティとは、媒体の印刷可能範囲に全面ベタで印刷を行った際の面積率100[%]印刷のことを示している。

これに対し画像形成装置201は、前回印刷したロール紙Prの媒体幅よりも広い媒体幅のロール紙Prの印刷を今回行う場合、前回のクリーニング実施時から今回の印刷を実行するまで(すなわちクリーニングを実施するまで)のロール紙Prの印刷履歴における印刷距離に基づき、必要な分だけのクリーニング距離を算出し、そのクリーニング距離の分だけ画像パターンT1をクリーニング時紙PCに転写し定着させるようにした。

また画像形成装置201は、前回印刷したロール紙Prの媒体幅よりも今回印刷するロール紙Prの媒体幅の方が広くはない場合であっても、前回のクリーニング実施時から使用者が指定した印刷距離を印刷完了した場合、前回のクリーニング実施時から今回の印刷を実行するまで(すなわちクリーニングを実施するまで)のロール紙Prの印刷履歴における印刷距離に基づき、必要なクリーニング距離を算出し、そのクリーニング距離の分だけ画像パターンT1をクリーニング時紙PCに転写し定着させるようにした。

このため画像形成装置201は、画像形成装置1と比較して、必要十分な範囲内において最小限の長さに設定された、必要最低限のクリーニング距離のみ画像パターンT1をクリーニング時紙PCに転写するため、適切な枚数のクリーニング時紙PCのみ使用し、過剰なクリーニング時紙PCの使用を抑えることができ、クリーニング時紙PCの消費量を削減できる。

またこのため画像形成装置201は、画像形成装置1と比較して、クリーニング時の不要なトナーの消費をなくし、トナーの使用量を削減できる。これは特に、定着ベルト43の表面に付着した汚れSTをクリーニングするために高デューティのパターン画像を印刷する必要があるクリーニングにおいて、有用である。

さらにこのため画像形成装置201は、画像形成装置1と比較して、不必要なクリーニング動作を削減でき、消費電力を削減できる。

さらに画像形成装置201は、前回のクリーニング実施時から使用者が指定した印刷距離を印刷完了した場合、クリーニングを実施するようにした。このため画像形成装置201は、定着ベルト43を定期的にクリーニングすることができる。

以上の構成において画像形成装置201は、画像パターンT1が形成された記録紙を加熱されたニップ部に通過させる前回のクリーニングを実施してからの印刷履歴に基づき、今回のクリーニングにおける画像パターンT1の搬送方向の長さであるクリーニング距離を設定するようにした。

また画像形成装置201は、前回のクリーニングを実施してから所定の印刷距離を印刷した場合、前回のクリーニングを実施してからの印刷履歴に基づき、今回のクリーニングにおける画像パターンT1のクリーニング距離を設定するようにした。

このため画像形成装置201は、必要なクリーニング距離のみのクリーニングを実施することができ、無駄なクリーニングを抑えることができる。

さらに画像形成装置201は、ロール紙Pr上にトナー画像を形成する画像形成部232と、定着ヒータ50F及び50Bにより加熱される定着ユニット41と、定着ユニット41に対して圧接する定着ローラ19を有する加圧ユニット42とで所定のニップ部を形成し、加熱されたニップ部にロール紙Prを通過させることにより、ロール紙Pr上に形成されたトナー画像を定着させる定着装置240と、トナー画像が形成されたロール紙Prを定着装置240へ搬送する媒体搬送部としての中搬送部31と、クリーニング時紙PCをニップ部に通過させて定着ユニット41における定着ベルト43の付着物としての汚れSTを除去した前回から今回までの印刷履歴及び所定の計算式から、特定のトナー画像パターンの長さを決定し、決定した特定のトナー画像パターンの長さを媒体搬送方向に沿ってクリーニング時紙PC上に連続的に形成し、加熱されたニップ部に通過させる制御部としての制御部130とを設けるようにした。

その他の点においても、第3の実施の形態による画像形成装置201は、第1の実施の形態による画像形成装置1と同様の作用効果を奏し得る。

[4.第4の実施の形態]

[4−1.画像形成装置の構成]

第4の実施の形態による画像形成装置301(図10及び図13)は、第3の実施の形態による画像形成装置201と比較して、制御部130(図13)に代わる制御部330と、定着クリーニング制御部150に代わる定着クリーニング制御部350とを有すると共に、ロール紙Prに代わるロール紙Pr2(図10)を有する点において相違するものの、他の点については同様に構成されている。

[4−2.媒体種類に応じたクリーニング距離について]

図18(B)に示すように第4の実施の形態において用いられるロール紙Pr2は、全面ラベルであるラベルLB3が仮着された全面ラベル紙となっている。全面ラベル紙とは、台紙MT2の媒体幅方向の端部のラベルLB3が取り除かれておらず(すなわち、かすあげされておらず)、台紙MT2が露出していない媒体である。このためロール紙Pr3は、台紙MT2の媒体幅である台紙幅WMTとラベルLB3の媒体幅であるラベル幅WLBとが同等となっている。

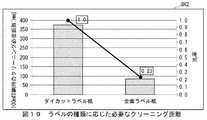

図19の媒体別クリーニング必要距離グラフGR2に、第3の実施の形態において用いられるダイカットラベル紙と第4の実施の形態において用いられる全面ラベル紙それぞれにおける、100[m]分を印刷した際に必要になるクリーニング距離を示す。媒体別クリーニング必要距離グラフGR2に示すように、それぞれダイカットラベル紙は必要なクリーニング距離がほぼ370[mm]、全面ラベル紙は必要なクリーニング距離がほぼ85[mm]となっている。このためダイカットラベル紙において必要なクリーニング距離に対する全面ラベル紙において必要なクリーニング距離の比率は、ダイカットラベル紙を1.0とすると0.23となる。これは、ダイカットラベル紙の場合、台紙余白部分BL2に残留した糊が存在するため、全面ラベル紙よりも定着ベルト43に付着する汚れが多いためである。このように、必要なクリーニング距離は媒体種類によって異なるものとなる。

ここで図15と対応する箇所に同一符号を付した図20に示すクリーニング距離算出グラフGR3を用いて、クリーニング距離の算出方法を説明する。印刷距離に応じたロール紙Pr2におけるクリーニング距離をクリーニング算出曲線C2に示すように、クリーニング距離は、一次関数である全面ラベル紙クリーニング距離算出式で算出するように設定されている。この全面ラベル紙クリーニング距離算出式は、ダイカットラベル紙に対する全面ラベル紙における必要なクリーニング距離の比率である0.23(図19)を、ロール紙Prにおけるダイカットラベル紙クリーニング距離算出式(図15)の傾き(4.5045)に乗算することにより、y(クリーニング距離[mm])=1.036×x(印刷距離[m])となる。定着クリーニング制御部350は、定着メモリ93から読み出した現在の印刷距離をこの全面ラベル紙クリーニング距離算出式のxに代入することにより、クリーニング距離を算出する。図19に示したように全面ラベル紙において必要なクリーニング距離は、ダイカットラベル紙において必要なクリーニング距離よりも短いため、全面ラベル紙クリーニング距離算出式の傾きは、ダイカットラベル紙クリーニング距離算出式の傾きよりも小さいものとなる。

[4−3.印刷処理]

制御部330は、制御部130と同様の印刷処理を行う。

[4−4.クリーニング処理]

制御部330は、制御部130と同様のクリーニング処理を行う。

[4−5.効果等]

以上の構成において画像形成装置301は、定着メモリ93に保存されている媒体種類情報に応じて、基準媒体であるダイカットラベル紙に対する必要なクリーニング距離の比率をダイカットラベル紙クリーニング距離算出式の傾きに乗算することにより、媒体種類に応じてクリーニング距離を変更するようにした。これにより画像形成装置301は、媒体種類によって最適なクリーニング距離を算出することができ、画像形成装置201と比較して、クリーニング時紙PCの消費量と、クリーニング時のトナーの使用量と、消費電力とを、より一層削減できる。

その他の点においても、第4の実施の形態による画像形成装置301は、第3の実施の形態による画像形成装置201と同様の作用効果を奏し得る。

[5.第5の実施の形態]

[5−1.画像形成装置の構成]

第5の実施の形態による画像形成装置401(図10及び図13)は、第3の実施の形態による画像形成装置201と比較して、制御部130(図13)に代わる制御部430と、定着クリーニング制御部150に代わる定着クリーニング制御部450と、定着メモリ93に代わる定着メモリ493とを有する点において相違するものの、他の点については同様に構成されている。

制御部430は、幅広セットフラグを記憶する。制御部430は、直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広い媒体幅のロール紙Prに変更された場合、幅広セットフラグをOFFからONに変更する。

定着メモリ493は、印刷履歴情報に加えて、クリーニングなしフラグを記憶する。また定着メモリ493に保存されている印刷履歴情報には、上述した媒体情報及び印刷距離情報に加えて、幅広媒体変更後印刷距離情報が含まれている。幅広媒体変更後印刷距離情報は、直前の印刷データにおいて印刷されたロール紙Prよりも媒体幅が広いロール紙Prに変更されてからの印刷距離である幅広媒体変更後印刷距離を示している。

定着クリーニング制御部450は、直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広い媒体幅のロール紙Prに変更されたにも関わらずクリーニングを実施せずに印刷を実行した場合、クリーニングなしフラグをOFFからONに変更する。

また定着クリーニング制御部450は、直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広い媒体幅のロール紙Prに変更されたにも関わらず、クリーニングが実施されず印刷が実行された場合には、算出したクリーニング距離から、媒体幅の広いロール紙Prがセットされてからの印刷距離である幅広媒体変更後印刷距離を減算する。また定着クリーニング制御部450は、クリーニングなしフラグがONの場合、クリーニングなしフラグがONになったときの印刷距離から、このクリーニング距離を算出する。さらに定着クリーニング制御部450は、前回クリーニングを実施してからの印刷距離と、クリーニングなしフラグがONになったときの印刷距離との差分から、この幅広媒体変更後印刷距離を算出する。

[5−2.印刷処理]

画像形成装置401による印刷処理の具体的な処理手順について、図16と対応するステップに同一符号を付した図21の印刷処理手順RT401を用いて説明する。印刷処理手順RT401は印刷処理手順RT201と比較して、ステップSP41が追加されている。また幅広セットフラグは、初期値ではOFFとなっている。

ステップSP21〜ステップSP23において制御部430は、印刷処理手順RT201(図16)と同様の処理を行う。ステップSP23において肯定結果が得られると制御部430はステップSP41へ移り、幅広セットフラグをOFFからONに変更し、ステップSP25〜ステップSP28において印刷処理手順RT201と同様の処理を行い、ステップSP29へ移り印刷処理手順RT401を終了し、待機状態へ移行する。

[5−3.クリーニング処理]

次に、画像形成装置401によるクリーニング処理の具体的な処理手順について、図17と対応するステップに同一符号を付した図22のフローチャートを用いて説明する。クリーニング処理手順SRT401はクリーニング処理手順SRT201と比較して、ステップSP51、SP52、SP53、SP54、SP55及びSP56が追加されている。またクリーニングなしフラグは、初期値ではOFFとなっている。制御部430は、印刷処理手順RT401(図21)のステップSP25において図22に示すクリーニング処理手順SRT401を開始し、ステップSP31へ移る。ステップSP31において制御部430はクリーニング処理手順SRT201(図17)と同様の処理を行い、ステップSP51へ移る。

ステップSP51において制御部430は、定着メモリ493に記録されたクリーニングなしフラグがONか否かを判定する。ここで否定結果が得られると、このことは直前の印刷データにおいて印刷されたロール紙Prよりも媒体幅が広いロール紙Prに変更されてから印刷が実行されるまでにクリーニングが実施されたことを表し、このとき制御部430はステップSP52をスキップしてステップSP32へ移る。

一方ステップSP51において肯定結果が得られると、このことは直前の印刷データにおいて印刷されたロール紙Prよりも媒体幅が広いロール紙Prに変更されてからクリーニングが実施されずに印刷が実行されたことを表し、このとき制御部430はステップSP52へ移る。ステップSP52において制御部430は、定着メモリ493に保存されている、幅広媒体変更後印刷距離をステップSP31において算出したクリーニング距離から定着クリーニング制御部450により減算して新たなクリーニング距離とし、ステップSP32へ移る。

ステップSP32及びSP33において制御部430は、印刷処理手順RT201(図17)と同様の処理を行う。ステップSP33において肯定結果が得られると制御部430は、ステップSP34及びSP35において印刷処理手順RT201(図17)と同様の処理を行い、ステップSP53へ移る。ステップSP53において制御部430は、定着メモリ493に記録されたクリーニングなしフラグをONからOFFに変更し、ステップSP36へ移りクリーニング処理手順SRT401を終了し、印刷処理手順RT401(図21)のステップSP26へ移る。

一方ステップSP33において否定結果が得られると制御部430はステップSP54へ移り、幅広セットフラグがONか否かを判定する。ここで否定結果が得られると、このことは、使用者により予め指定された印刷距離に到達したもののクリーニングは実施しないと使用者が希望していることを表し、このとき制御部430はステップSP55及びSP56をスキップしてステップSP36へ移りクリーニング処理手順SRT401を終了し、印刷処理手順RT401(図21)のステップSP26へ移る。

一方ステップSP54において肯定結果が得られると、このことは、直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広い媒体幅のロール紙Prに変更されたにも関わらずクリーニングを実施していないことを表し、このとき制御部430はステップSP55へ移る。ステップSP55において制御部430は、定着メモリ493に記録されたクリーニングなしフラグをOFFからONに変更すると共に、幅広セットフラグをONからOFFに変更し、ステップSP56へ移る。ステップSP56において制御部430は、定着メモリ読み書き部151を介して現在の印刷距離を定着メモリ493に保存してステップSP36へ移りクリーニング処理手順SRT401を終了し、印刷処理手順RT401(図21)のステップSP26へ移る。

[5−4.効果等]

以上の構成において画像形成装置401は、直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広い媒体幅のロール紙Prに変更されたにも関わらずクリーニングを実施しなかった場合、定着ベルト43から汚れSTが変更後のロール紙Prに付着するため、定着ベルト43の汚れSTは減少することとなり、実質的にクリーニングを実施していることと同じことになる。

このため画像形成装置401は、今回のクリーニングを実施する際に、直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広い媒体幅のロール紙Prに変更されてからの印刷距離である幅広媒体変更後印刷距離を、クリーニング距離から減算するようにして再設定し、クリーニング実施が選択されると、再設定したクリーニング距離の分だけクリーニングするようにした。

これにより画像形成装置401は、クリーニング性能を保ちつつ、画像形成装置201と比較して、クリーニング時紙PCの消費量と、クリーニング時のトナーの使用量と、消費電力とを、より一層削減できる。

その他の点においても、第5の実施の形態による画像形成装置401は、第3の実施の形態による画像形成装置201と同様の作用効果を奏し得る。

[6.第6の実施の形態]

[6−1.画像形成装置の構成]

第6の実施の形態による画像形成装置501(図10及び図13)は、第3の実施の形態による画像形成装置201と比較して、制御部130(図13)に代わる制御部530と、定着クリーニング制御部150に代わる定着クリーニング制御部550と、定着メモリ93に代わる定着メモリ593とを有する点において相違するものの、他の点については同様に構成されている。定着メモリ593に保存されている印刷履歴情報には、上述した媒体情報及び印刷距離情報に加えて、定着装置240がこれまでに印刷した印刷距離の合計である総印刷距離を示す総印刷距離情報が含まれている。

定着クリーニング制御部550は、クリーニング実施が選択されると、定着メモリ593に保存されている総印刷距離情報から、定着装置240の残り寿命を確認する。また定着クリーニング制御部550は、定着装置240の残り寿命が所定の定着装置寿命閾値よりも小さいため定着装置240の残り寿命が短いと判断すると、クリーニングを実施する前に寿命が少ないことをユーザインターフェース部133に表示することにより、定着装置240の交換を使用者に促す。本実施の形態において定着装置寿命閾値は、例えば、基準媒体であるダイカットラベル紙の最大クリーニング距離CDmである991[mm]に設定されている。このため定着クリーニング制御部550は、印刷可能な残りの印刷距離が991[mm]以下である場合、定着装置240の残り寿命が短いと判定する。定着クリーニング制御部550は、定着装置240が交換されると、交換された定着装置240の定着メモリ593の情報を基にクリーニング距離を再設定する。このとき、交換された定着装置240が新品である場合、クリーニング距離は0[mm]となる。

[6−2.印刷処理]

制御部530は、制御部130と同様の印刷処理を行う。

[6−3.クリーニング処理]

次に、画像形成装置501によるクリーニング処理の具体的な処理手順について、図17と対応するステップに同一符号を付した図23のフローチャートを用いて説明する。クリーニング処理手順SRT501はクリーニング処理手順SRT201と比較して、ステップSP61、SP62、SP63、SP64、SP65、SP66及びSP67が追加されている。制御部530は、印刷処理手順RT201(図16)のステップSP25において図23に示すクリーニング処理手順SRT501を開始し、ステップSP31へ移る。ステップSP31〜ステップSP33において制御部530は、クリーニング処理手順SRT201(図17)と同様の処理を行う。ステップSP33において肯定結果が得られると、制御部530はステップSP61へ移る。

ステップSP61において制御部530は、定着メモリ93の印刷履歴情報の総印刷距離情報に基づき定着装置240の残り寿命を定着クリーニング制御部550により確認し、ステップSP62へ移る。

ステップSP62において制御部530は、定着装置240の残り寿命が短いか否かを定着クリーニング制御部550により判定する。ここで肯定結果が得られると、このことは、定着装置240の残り寿命が短いため今クリーニングを実施してもクリーニング直後に定着装置240が寿命を迎えてしまう可能性があることを表し、このとき制御部530はステップSP63へ移る。ステップSP63において制御部530は、定着装置240の残り寿命が短いことを表す定着装置寿命画面をユーザインターフェース部133に表示することにより使用者に定着装置240の交換を促し、ステップSP64へ移る。

ステップSP64において制御部530は、定着装置240が使用者により新しい定着装置240に交換されたか否かを判定する。ここで肯定結果が得られると、このことは、定着装置240が交換されたため、今クリーニングを実施してもクリーニング直後に定着装置240が寿命を迎えてしまう可能性は低いことを表し、このとき制御部530はステップSP65へ移る。ステップSP65において制御部530は、新たな定着装置240の定着メモリ93の印刷履歴情報を定着クリーニング制御部550に通知すると共に、新たな定着メモリ93の印刷履歴情報から、定着クリーニング制御部550によりクリーニング距離を再度算出し、ステップSP34へ移る。

一方ステップSP64において否定結果が得られると、このことは、定着装置240の残り寿命が短いにも関わらず定着装置240が交換されていないため、今クリーニングを実施してもクリーニング直後に定着装置240が寿命を迎えてしまう可能性があることを表し、このとき制御部530はステップSP66へ移る。ステップSP66において制御部530は、定着装置240を交換しないままクリーニングを実施するか否かを使用者に選択させる定着装置非交換クリーニング実施選択画面をユーザインターフェース部133に表示することにより、クリーニングを実施する前に定着装置240を交換することを使用者に促し、ステップSP67へ移る。

ステップSP67において制御部530は、定着装置非交換クリーニング実施選択画面においてクリーニング実施が使用者により選択されたか否かを判定する。ここで肯定結果が得られると、このことは、定着装置240の残り寿命が短いためこの状態でクリーニングを実施してもクリーニング直後に定着装置240が寿命を迎える可能性があるため、クリーニングを本当に行うつもりがあるかと使用者に再確認したものの、それでもクリーニングを実施すべきであると使用者が希望していることを表し、このとき制御部530はステップSP34へ移る。

一方ステップSP67において否定結果が得られると、このことは、定着装置240の残り寿命が短いためこの状態でクリーニングを実施してもクリーニング直後に定着装置240が寿命を迎える可能性があるのであればクリーニングは実施しないと使用者が希望していることを表し、このとき制御部530はステップSP34及びSP35をスキップしてステップSP36へ移りクリーニング処理手順SRT501を終了し、印刷処理手順RT201(図16)のステップSP26へ移る。

また一方ステップSP62において否定結果が得られると、定着装置240の残り寿命が短くはないため今クリーニングを実施してもクリーニング直後に定着装置240が寿命を迎えてしまう可能性は低いことを表し、このとき制御部530はステップSP63、SP64及びSP65をスキップしてステップSP34へ移る。ステップSP34及びSP35において制御部530は、クリーニング処理手順SRT201(図17)と同様の処理を行い、ステップSP36へ移りクリーニング処理手順SRT501を終了し、印刷処理手順RT201(図16)のステップSP26へ移る。

[6−4.効果等]

定着装置240の残り寿命が短い場合、クリーニングを実施してもクリーニング直後に定着装置240が寿命を迎える可能性があるため、クリーニングが無駄になってしまう可能性がある。

これに対し画像形成装置501は、定着装置240の残り寿命が少ない場合、クリーニングを実施する前に定着装置240の交換を促すようにした。これにより画像形成装置501は、クリーニング直後に定着装置240が寿命を迎えてしまうことを防止でき、画像形成装置201と比較して、クリーニング時紙PCの消費量と、クリーニング時のトナーの使用量と、消費電力とを、より一層削減できる。

その他の点においても、第6の実施の形態による画像形成装置501は、第3の実施の形態による画像形成装置201と同様の作用効果を奏し得る。

[7.他の実施の形態]

なお上述した第1及び第2の実施の形態においては、カット済みの台紙MTの一面側にラベルLBが仮着されたラベル紙を記録紙とする場合について述べた。本発明はこれに限らず、カット済みでラベルが仮着されていない普通紙や、長尺でラベルが仮着されていないロール紙や、長尺の台紙の一面側に、該台紙の長手方向に沿う所定の長さを有するギャップを空けて、複数枚のラベルが台紙の長手方向に沿って等間隔で並ぶよう仮着されたラベルロール紙等、種々のシート状の媒体を記録紙として用いても良い。

また上述した第2の実施の形態においては、直前の印刷データにおいて印刷された直前印刷媒体幅W0の記録紙の印刷枚数を直前印刷枚数CtPとし、該直前印刷枚数CtPが、例えば100枚の印刷枚数の閾値として設定された印刷枚数閾値CtT以上である場合、第1クリーニングモードを実施するか否かを使用者に問い合わせる場合について述べた。本発明はこれに限らず、記録紙が長尺紙である場合、印刷枚数ではなく印刷長さを測定し、印刷長さの閾値以上である場合、第1クリーニングモードを実施するか否かを使用者に問い合わせても良い。

さらに上述した第1及び第2の実施の形態において、第1クリーニングモード又は第2クリーニングモードを実施する際に、トナータンク7K、7Y、7M及び7Cに残っているトナー量を検出し、トナー量が一番多い色のトナーを用いたり、トナー量が多い色のトナーから優先的に用いたりして画像パターンT1又は画像パターンT101を形成しても良い。その場合、トナータンク7K、7Y、7M及び7Cに残っているトナー量の差を小さくでき、画像形成装置1及び101内部のトナーを効率的に使うことができる。

さらに上述した第1及び第2の実施の形態においては、印刷処理手順RT1のステップSP7又は印刷処理手順RT101のステップSP103において、第1クリーニングモード又は第2クリーニングモードを実施するか否かを使用者に問い合わせる場合について述べた。本発明はこれに限らず、ステップSP7又はステップSP103を省略することにより、第1クリーニングモード又は第2クリーニングモードを実施するか否かを使用者に問い合わせずに第1クリーニングモード又は第2クリーニングモードを実施しても良い。

さらに上述した第2の実施の形態において、例えば、紙粉が発生しやすい材質の記録紙を印刷した場合は印刷枚数閾値CtTを小さくする一方、紙粉が発生しにくい材質の記録紙を印刷した場合は印刷枚数閾値CtTを大きくする等、記録紙の種類に応じて印刷枚数閾値CtTを適宜変更して良い。糊についても同様である。

さらに上述した第1及び第2の実施の形態においては、定着ベルト43をクリーニングする場合について述べた。本発明はこれに限らず、定着ベルト43に加えて加圧ベルト44をクリーニングしても良い。第3乃至第6の実施の形態においても同様である。

さらに上述した第1の実施の形態においては、今回印刷媒体幅Wが直前印刷媒体幅W0以下でなかった場合、すなわち今回の印刷データにおいて印刷される記録紙の媒体幅が直前の印刷データにおいて印刷された記録紙の媒体幅よりも広い場合、第1クリーニングモードを実施するか否かを使用者に問い合わせる場合について述べた。本発明はこれに限らず、今回印刷媒体幅Wが直前印刷媒体幅W0よりも小さくなかった場合、すなわち今回の印刷データにおいて印刷される記録紙の媒体幅が直前の印刷データにおいて印刷された記録紙の媒体幅と同じかそれよりも広い場合、第1クリーニングモードを実施するか否かを使用者に問い合わせても良い。第2乃至第6の実施の形態においても同様である。

さらに上述した第1の実施の形態においては、画像パターンT1の画像パターン幅L1を直前印刷媒体幅W0よりも広くする場合について述べた。本発明はこれに限らず、画像パターンT1の画像パターン幅L1を直前印刷媒体幅W0と同じかそれよりも広くしても良い。要は、画像パターン幅L1の最大幅が直前印刷媒体幅W0よりも広ければ良い。第2乃至第6の実施の形態においても同様である。

さらに上述した第2の実施の形態においては、画像パターンT101は媒体幅方向一端側画像パターンT101L及び媒体幅方向他端側画像パターンT101Rの両方を有する場合について述べた。本発明はこれに限らず、画像パターンT101は媒体幅方向一端側画像パターンT101L又は媒体幅方向他端側画像パターンT101Rの何れか一方のみ有するだけでも良い。

さらに上述した第1の実施の形態において第1クリーニングモードに代えて第2クリーニングモードを実施し、第2の実施の形態において第2クリーニングモードに代えて第1クリーニングモードを実施しても良い。

さらに上述した第1及び第2の実施の形態においては、通紙位置を搬送路CPの中央として記録紙を搬送する場合について述べた。本発明はこれに限らず、通紙位置を搬送路CPにおける媒体幅方向の一方の端部側に寄せて記録紙を搬送しても良い。第3乃至第6の実施の形態においても同様である。

さらに上述した第1及び第2の実施の形態においては、定着装置40は、搬送路CPの上下にパッド(定着パッド51及び加圧パッド56)を有し、定着ベルト43及び加圧ベルト44を有する場合について述べた。本発明はこれに限らず、定着装置を種々の構成としても良い。第3乃至第6の実施の形態においても同様である。

さらに上述した第3の実施の形態においては、定着メモリ93から読み出した媒体幅情報とユーザ設定情報の媒体幅情報とを比較して、今回印刷媒体幅Wが直前印刷媒体幅W0よりも大きいか否かを判定する場合について述べた。本発明はこれに限らず、定着メモリ93から読み出した媒体幅情報とセンサ情報の媒体幅情報とを比較して、今回印刷媒体幅Wが直前印刷媒体幅W0よりも大きいか否かを判定しても良い。第4乃至第6の実施の形態においても同様である。

さらに上述した第3乃至第6の実施の形態において、今回の印刷データにおいて印刷されるロール紙Prの媒体幅が直前の印刷データにおいて印刷されたロール紙Prの媒体幅よりも広い場合であっても、前回のクリーニングからの印刷距離が所定の閾値よりも短い場合、クリーニングを実行しないようにしても良い。

さらに上述した第3の実施の形態においては、長尺の台紙MT2の一面側に、該台紙MT2の長手方向に沿う所定の長さを有するギャップを空けて、複数枚のラベルLB2が台紙MT2の長手方向に沿って等間隔で並ぶよう仮着されたロール紙Prを記録紙とする場合について述べた。本発明はこれに限らず、カット済みの台紙の一面側にラベルが仮着されたラベル紙や、カット済みでラベルが仮着されていない普通紙や、長尺でラベルが仮着されていないロール紙等、種々のシート状の媒体を記録紙として用いても良い。第4乃至第6の実施の形態においても同様である。

さらに上述した第3の実施の形態においては、クリーニング処理手順SRT201のステップSP33において、クリーニングを実施するか否かを使用者に問い合わせる場合について述べた。本発明はこれに限らず、ステップSP33を省略することにより、クリーニングを実施するか否かを使用者に問い合わせずにクリーニングを実施しても良い。第4乃至第6の実施の形態においても同様である。

さらに上述した第3乃至第6の実施の形態においては、クリーニング専用のクリーニング時紙PCに画像パターンT1を印刷してクリーニングを行う場合について述べた。本発明はこれに限らず、例えば使用者が使用しているロール紙Prやロール紙Pr2に画像パターンT1を印刷してクリーニングを行っても良い。第1及び第2の実施の形態においても同様である。

さらに上述した第3乃至第6の実施の形態においては、定着ベルト43及び加圧ベルト44をゴムベルトとする場合について述べた。本発明はこれに限らず、例えばSUS等の金属ベルトとしても良い。第1及び第2の実施の形態においても同様である。

さらに上述した第6の実施の形態においては、定着装置寿命閾値を最大クリーニング距離CDmである991[mm]に設定する場合について述べた。本発明はこれに限らず、定着装置寿命閾値を他の種々の値としても良く、また使用者が任意に設定可能な値としても良い。

さらに上述した第3の実施の形態においては、クリーニング距離算出グラフGR1(図15)の全ての実測値MVを下回らないクリーニング算出曲線C1によりクリーニング距離を算出する場合について述べた。本発明はこれに限らず、他の種々の算出方法により、印刷距離に基づいてクリーニング距離を算出しても良い。第4乃至第6の実施の形態においても同様である。

さらに上述した第3の実施の形態においては、クリーニング距離が最大クリーニング距離CDm(991[mm])に達する前の段階では、ダイカットラベル紙クリーニング距離算出式を一次関数とする場合について述べた。本発明はこれに限らず、二次関数等、他の種々の数式としても良い。第4乃至第6の実施の形態においても同様である。

さらに上述した第3の実施の形態においては、印刷履歴情報を定着メモリ93に記憶させる場合について述べた。本発明はこれに限らず、印刷履歴情報を定着装置240毎に固有の識別子と対応付けて印刷装置120側の任意の記憶部に記憶しても良い。第4乃至第6の実施の形態においても同様である。

さらに上述した第3の実施の形態においては、ダイカットラベル紙の台紙余白部分BL2の幅や、ラベルLB2の糊の材質や、定着ベルト43の材質等に応じて、ダイカットラベル紙クリーニング距離算出式(図15)の傾きを変化させても良い。

さらに上述した第3の実施の形態においては、定着ローラ19の外周長さに定着装置240の回転数を乗算することにより印刷距離を求め、該印刷距離に応じてクリーニング距離を算出する場合について述べた。本発明はこれに限らず、カット済みの台紙にラベルが仮着されたラベル紙に印刷を行う場合、前回のクリーニングが実施された後に印刷されたラベル紙の枚数をカウントして印刷枚数を求め、該印刷枚数に応じてクリーニング距離を算出しても良い。

さらに上述した第3の実施の形態においては、クリーニングに用いられる画像パターンT1(図6(B))を100[%]デューティのパターン画像とする場合について述べた。本発明はこれに限らず、画像パターンT1は任意のデューティのパターン画像としても良い。但し、デューティが大きくなる程、クリーニング距離が短くなるため、最もクリーニング距離が短くなる100[%]デューティであることが望ましい。第4乃至第6の実施の形態においても同様である。

さらに上述した第1及び第2の実施の形態においては、画像形成ユニット2K、2Y、2M及び2Cの駆動に、それぞれ独立したKモータ76K、Yモータ76Y、Mモータ76M及びCモータ76Cを用いる場合について述べた。本発明はこれに限らず、1つのモータにより画像形成ユニット2K、2Y、2M及び2Cの全てを駆動しても良く、種々の駆動手段により画像形成ユニット2を駆動して良い。第3乃至第6の実施の形態においても同様である。

さらに上述した第1及び第2の実施の形態においては、LEDヘッド3の露光ユニットを内蔵する画像形成装置1及び101に本発明を適用する場合について述べた。本発明はこれに限らず、例えば小型のレーザーとポリゴンミラーとから構成されるレーザー露光ユニットを内蔵する画像形成装置に本発明を適用しても良い。第3乃至第6の実施の形態においても同様である。

さらに上述した第1及び第2の実施の形態においては、直接転写方式の画像形成装置1及び101に本発明を適用する場合について述べた。本発明はこれに限らず、レーザー方式や、中間転写ベルト上に一次転写されたトナー画像を記録紙に二次転写する中間転写方式等、種々の方式の画像形成装置に本発明を適用しても良い。第3乃至第6の実施の形態においても同様である。

さらに上述した第1及び第2の実施の形態においては、4色の画像形成ユニット2を有する画像形成装置1及び101に本発明を適用する場合について述べた。本発明はこれに限らず、ブラック色等の単色の画像形成装置や、特色を含む5色以上の画像形成装置等に本発明を適用しても良い。第3乃至第6の実施の形態においても同様である。

さらに上述した実施の形態においては、プリンタに本発明を適用する場合について述べた。本発明はこれに限らず、例えばコピー機、FAX機等、画像に関する種々の処理を行う種々の機器に本発明を適用しても良い。

さらに本発明は、上述した各実施の形態及び他の実施の形態に限定されるものではない。すなわち本発明は、上述した各実施の形態と上述した他の実施の形態の一部又は全部を任意に組み合わせた実施の形態や、一部を抽出した実施の形態にもその適用範囲が及ぶものである。

さらに上述した第1及び第2の実施の形態においては、画像形成部としての画像形成部32と、定着部としての定着装置40と、制御部としての画像形成制御部60又は160とによって、画像形成装置としての画像形成装置1又は101を構成する場合について述べた。しかしながら本発明はこれに限らず、その他種々の構成でなる画像形成部と、定着部と、制御部とによって、画像形成装置を構成しても良い。

さらに上述した第3の実施の形態においては、画像形成部としての画像形成部232と、定着部としての定着装置240と、制御部としての制御部130及び定着クリーニング制御部150とによって、画像形成装置としての画像形成装置201を構成する場合について述べた。しかしながら本発明はこれに限らず、その他種々の構成でなる画像形成部と、定着部と、制御部とによって、画像形成装置を構成しても良い。