JP2015048219A - Printer - Google Patents

Printer Download PDFInfo

- Publication number

- JP2015048219A JP2015048219A JP2013181782A JP2013181782A JP2015048219A JP 2015048219 A JP2015048219 A JP 2015048219A JP 2013181782 A JP2013181782 A JP 2013181782A JP 2013181782 A JP2013181782 A JP 2013181782A JP 2015048219 A JP2015048219 A JP 2015048219A

- Authority

- JP

- Japan

- Prior art keywords

- roller

- printing

- unit

- medium

- print medium

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Landscapes

- Registering, Tensioning, Guiding Webs, And Rollers Therefor (AREA)

Abstract

Description

本発明は、機体側の印刷媒体案内部(プラテン)に供給される布などのシート状の印刷媒体に対して印刷ヘッドからインクを噴射して印刷を行うプリンタ装置に関する。 The present invention relates to a printer apparatus that performs printing by ejecting ink from a print head onto a sheet-like print medium such as a cloth supplied to a print medium guide (platen) on a machine body side.

プラテン上に用紙を展開し、該用紙を駆動ローラと加圧ローラとで挟持し、駆動ローラの回転によって用紙を所定方向に送る一方、前記プラテンの印字面上で、記録ヘッドを用紙を横切る方向に往復移動させ前記印字面上の用紙に印字作画を行うようにしたインクジェットプリンタにおいて、前記プラテンの印字面を基準として用紙搬送路の上流側に前記駆動ローラと加圧ローラとを配置し、下流側又は印字面に円筒型の吸着ローラを回転可能に配設し、前記吸着ローラの少なくとも用紙を支持する面に用紙吸着力を発生させ、前記用紙の上流側を前記駆動ローラと加圧ローラとで挟持し、前記用紙の下流側又は印字部を前記吸着ローラの用紙支持面に密着させ、前記駆動ローラと吸着ローラとを同一方向に同期回転させるとともに互いに略同一の周速となるように駆動するようにしたことを特徴とする用紙送り装置が従来知られている(特許文献1参照)。

また、駆動ローラとピンチローラとで記録紙を駆動するローラ記録紙送り方式記録装置において、副ローラを設け、該副ローラおよび前記駆動ローラ上を含め両ローラ間の所定の位置を記録位置とし、該記録位置における記録紙のテンションを適正化するため、前記両ローラの周速の大小を記録紙移送方向に応じて変化させる手段を有したことを特徴とするローラ記録紙送り方式記録装置が従来知られている(特許文献2参照)。

The sheet is spread on the platen, the sheet is sandwiched between the driving roller and the pressure roller, and the sheet is fed in a predetermined direction by the rotation of the driving roller, while the recording head is moved across the sheet on the printing surface of the platen. In the inkjet printer that reciprocates to the print surface and prints the paper on the print surface, the drive roller and the pressure roller are disposed on the upstream side of the paper conveyance path with respect to the print surface of the platen, and the downstream A cylindrical suction roller is rotatably disposed on the side or the print surface, and a paper suction force is generated on at least a surface of the suction roller that supports the paper. The drive roller and the pressure roller are disposed upstream of the paper. And the downstream side of the paper or the printing unit is brought into close contact with the paper support surface of the suction roller, and the drive roller and the suction roller are synchronously rotated in the same direction and are substantially Sheet feeding apparatus being characterized in that so as to drive such that the one peripheral speed is conventionally known (see Patent Document 1).

Further, in the roller recording paper feed type recording apparatus that drives the recording paper with the driving roller and the pinch roller, a sub roller is provided, and a predetermined position between the two rollers including the sub roller and the driving roller is set as a recording position, 2. Description of the Related Art A conventional roller recording paper feed type recording apparatus has means for changing the peripheral speed of both rollers according to the recording paper transport direction in order to optimize the tension of the recording paper at the recording position. It is known (see Patent Document 2).

布などの搬送を行い印刷する場合、緊張をもって搬送させることが望ましい。緊張させて搬送させる搬送構造においては排出側のローラの周速を早くし、ローラ表面でスリップさせることで緊張させる構造は特許文献に示すように従来から存在する。しかし、この構造では、布などの印刷媒体をしっかり保持して搬送しているわけではないので、安定性に欠ける。また、吸着機構を用いるものでは、布に対しては対応できないという問題点があった。

本発明は上記問題点を解決することを目的とする。

When printing is performed by transporting a cloth or the like, it is desirable to transport it with tension. Conventionally, as shown in the patent document, there is a structure in which the tension is conveyed by increasing the peripheral speed of the discharge side roller and slipping on the roller surface. However, this structure is not stable because the print medium such as the cloth is not firmly held and conveyed. In addition, there is a problem that the apparatus using the suction mechanism cannot cope with the cloth.

The present invention aims to solve the above problems.

上記目的を達成するため、本発明は、印刷媒体を移動自在に支持する印刷媒体案内部と、印刷部と、印刷媒体を搬送ローラの回転によって印刷部に搬送する印刷媒体搬送駆動部と、ロール上の印刷媒体を回転可能に保持する印刷媒体供給部と、印刷媒体案内部上の印刷媒体を巻き取り方向に案内する印刷媒体排出部と、前記印刷媒体排出部から排出された印刷済みの印刷媒体を巻き取る印刷媒体巻取部とを備え、前記印刷媒体案内部上に供給される印刷媒体に対して印刷部の印刷ヘッドからインクを噴射して印刷を行うプリンタ装置であって、前記印刷媒体排出部を、周面に印刷媒体と噛み合う噛み合い面が設けられた排出ローラと、該排出ローラの支軸を駆動する排出ローラ駆動部と、前記排出ローラの支軸に連結するトルクリミッターとで構成し、前記排出ローラの周速を前記搬送ローラの周速よりも早く設定し、前記搬送ローラと排出ローラ間の印刷媒体の緊張が所定の値を超えると、前記トルクリミッターによって前記排出ローラ駆動部からのトルク伝達が遮断され、前記印刷媒体の緊張が所定の値に保持されるようにしたことを特徴とする。

また本発明は、前記排出ローラの噛み合い面を微少な突起が密集配置した構成としたことを特徴とする。

また本発明は、前記排出ローラ駆動部を前記搬送ローラを駆動する印刷媒体搬送駆動部で構成し、該印刷媒体搬送駆動部の回転出力が動力伝達機構を介して前記トルクリミッターの入力側に伝達されるようにしたことを特徴とする。

また本発明は、前記印刷媒体が前記排出ローラの噛み合い面の微少突起と噛み合い可能な布などのシート材であることを特徴とする。

また本発明は、前記排出ローラは、前記印刷媒体の搬送方向を変更する場所に設けられていることを特徴とするものである。

In order to achieve the above object, the present invention includes a print medium guide unit that movably supports a print medium, a print unit, a print medium conveyance drive unit that conveys the print medium to the print unit by rotation of a conveyance roller, and a roll. A print medium supply unit that rotatably holds the upper print medium, a print medium discharge unit that guides the print medium on the print medium guide unit in a winding direction, and a printed print that has been discharged from the print medium discharge unit A printer that includes a printing medium winding unit that winds up a medium, and that performs printing by ejecting ink from a printing head of a printing unit to a printing medium supplied on the printing medium guide unit, A discharge roller having a meshing surface that meshes with the print medium on the peripheral surface, a discharge roller driving unit that drives a support shaft of the discharge roller, and a torque limiter that is connected to the support shaft of the discharge roller. The discharge roller is driven by the torque limiter when the circumferential speed of the discharge roller is set to be faster than the peripheral speed of the conveyance roller and the tension of the print medium between the conveyance roller and the discharge roller exceeds a predetermined value. Torque transmission from the printing unit is cut off, and the tension of the print medium is maintained at a predetermined value.

Further, the present invention is characterized in that the meshing surface of the discharge roller is configured such that minute protrusions are densely arranged.

According to the present invention, the discharge roller driving unit includes a printing medium conveyance driving unit that drives the conveyance roller, and the rotation output of the printing medium conveyance driving unit is transmitted to the input side of the torque limiter via a power transmission mechanism. It is made to be made to be done.

In the invention, it is preferable that the printing medium is a sheet material such as a cloth that can mesh with a minute protrusion on the meshing surface of the discharge roller.

In the invention, it is preferable that the discharge roller is provided at a place where the conveyance direction of the print medium is changed.

本発明は、印刷媒体の裏側からの接触により布などにローラの表面が噛みあって保持するので、布などの印刷媒体全体に適度な緊張を付与することができ、また、トルクリミッタでトルク調整されるので、たえず一定の張力で搬送することができる。また媒体の搬送方向を変更する場所にローラが設けられているので、ローラの上面部分だけでなく周面のある一定距離が布に纏わりつくため、ローラと布との間でのすべりが起こらなくなり、幅広の印刷媒体の場合には幅方向の接触面積も大きいため確実に裏面からの接触だけで印刷媒体が保持される。 In the present invention, the surface of the roller is engaged with and held by the cloth or the like by contact from the back side of the print medium, so that appropriate tension can be applied to the entire print medium such as the cloth, and the torque can be adjusted by a torque limiter. Therefore, it can always be conveyed with a constant tension. In addition, since a roller is provided at a place to change the conveyance direction of the medium, not only the upper surface of the roller but also a certain distance on the peripheral surface is gathered on the cloth, so that no slip occurs between the roller and the cloth. In the case of a wide print medium, the contact area in the width direction is large, so that the print medium can be reliably held only by contact from the back surface.

以下に本発明の実施の形態を添付した図面を参照して詳細に説明する。

図3は、プリンタ装置2の全体構造を示す説明図であり、図中、左側が装置2の前方、右側が装置2の後方であり、紙面垂直方向がヘッド動作方向となっている。

Embodiments of the present invention will be described below in detail with reference to the accompanying drawings.

FIG. 3 is an explanatory diagram showing the overall structure of the

プリンタ装置2は、印刷部4と印刷媒体搬送駆動部6と、印刷媒体供給搬送経路部8と、印刷媒体供給部10と、印刷媒体排出部12と、印刷媒体排出搬送経路部14と、印刷媒体巻取部16とを備え、印刷媒体供給部10から印刷媒体供給搬送経路部8を経て、印刷部4のガター18(図4参照)上に供給される印刷媒体に対して、印刷部4のヘッドユニット22(図2参照)の印刷ヘッド24からインクを噴射することで印刷を行うように構成されている。

The

図2は、装置2を前方から見た斜視図である。プリンタ装置2の印刷部4は、装置2の機体2aに支持されたヘッド案内レール26を備え、該ヘッド案内レール26に担体を介してインクジェット型のヘッドユニット22が、該ヘッド案内レール26に沿って移動可能に取り付けられている。ヘッドユニット22のヘッド案内レール26に沿った方向を装置2のY軸方向とする。

FIG. 2 is a perspective view of the

ヘッド案内レール26の下方には、印刷媒体20を支え、印刷媒体20を機体2aの後方から前方に案内するプラテンと称する印刷媒体案内部28が装置され、該案内部28の中間部(ヘッドユニット下のインクの吐出範囲)には、印刷媒体20に向けて噴射されたインクの中、印刷媒体20の織目を通過し落下するインクを受けるインク受けであるガター18が設けられている。印刷ヘッド24のインク吐出面は、案内部28に支持された印刷媒体20の印字面に水平に対向配置されている。

Below the

前記印刷ヘッド24の移動経路の近傍には搬送ローラ30と1個又は複数個の従動ローラ32が配置され、搬送ローラ30はコントローラによって制御されるX軸駆動装置に連結し、機体2a側に回転可能に支持されている。従動ローラ32は前記ヘッド案内レール26に搬送ローラ30に対して昇降可能に支持され、スプリング又は自重によって搬送ローラ30に水平に弾接している。

A

上記搬送ローラ30と従動ローラ32は、印刷媒体搬送駆動部6を構成している。印刷媒体供給部10は、印刷媒体20がロール状に巻かれた印刷媒体ロール20aを保持する供給軸34と印刷媒体供給搬送経路部8の印刷媒体20にテンションを付与するためのテンションバー機構36と、ガイドローラ38,40と、フレキシブル分割ローラ機構42と、ガイドローラ44と、表面にらせん状の皺取り用突条が形成されたシワ取り反転ローラ46とを備えている。機体2aには、脚部2b,2bと台板2cが固設され、機体2aはこれらを介して床面上に配置されている。台板2cには送り出し装置48,50が配置されている。

The

送り出し装置48,50に設けられた供給軸34はコントローラにより制御されるモータに連結している。反転ローラ46の支軸52は、図4に示すように搬送ローラ30の支軸64とベルト伝達機構と歯車機構を介して連結し、搬送ローラ30とは逆方向に回転するように構成されている。ベルト伝達機構は、搬送ローラ30の支軸64に固定されたベルトローラ54と、機体2a側の回転自在なベルトローラ56との間に無端ベルト58が掛けられている。

The

ベルトローラ56に固定されたローラ支軸にはギヤ60が固定され、該ギヤ60とシワ取り反転ローラ46の支軸52に固定されたギヤ62とが噛み合っている。前記支軸64には搬送ローラ30が固定され、支軸52には反転ローラ46が固定されている。各ガイドローラ38,40,44は機体2a側に回転自在に支持されている。

A

テンションバー機構36は、一対の揺動アーム66と該アーム66間に回転自在に支持されたガイドローラ68とから成り、一対の揺動アーム66は各一端側がそれぞれ脚部2bに立設された取付板側に回転自在に支持されている。フレキシブル分割ローラ機構42は、図8に示すように、Y軸方向に伸びる支軸70に、3つの互いに同径のパイプ状の分割ローラ72が遊嵌配置されている。

The

支軸70の外径と分割ローラ72の内径は、本実施形態では、図8に示すように略1:3に設定されているが、特にこの比に限定されるものではなく、支軸70の外径と分割ローラ72の内径の比は、装置の構造により任意に変更すれば良い。分割ローラ72は変形しない程度の厚みと重量を有しており、それ自体が重りとしての役割をしている。分割ローラの重さは印刷媒体20の材質その他により、種々の値を設定することができる。支軸70は、アルミニウムのパイプにより構成され、両端が機体2a側に固設された支持板74,74に支持されている。本実施形態での分割ローラ72は、合成樹脂又は金属の中空のパイプにより構成され、左右の分割ローラ72の外側の端部に、リング状の重り76が脱着自在に固定されている。

In this embodiment, the outer diameter of the

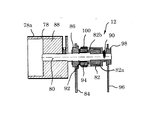

印刷媒体排出部12は、図1に示すように案内部28(図2参照)の前方に配置された排出ローラ78と、該排出ローラ78に連結する支軸80と、トルクリミッター82とから構成されている。排出ローラ78は、Y軸方向に、印刷媒体20の幅方向全長にわたって案内部28の前方に横切るように配置され、両端の中心に突出する支軸80が機体2a側の支持体84にベアリング86を介して回転自在に支持されている。ローラ78は、アルミニウムのパイプから成り、該パイプの両端にアルミニウムのフランジ88が固定されている。フランジ88の中心に孔が形成され、該孔に支軸80が嵌挿され、止めねじによってフランジ88に固定されている。

As shown in FIG. 1, the print

左右の支軸80の中の一方の支軸80はトルクリミッター82のハウジング82aに止めねじ又は固定ピン90によって連結し、トルクリミッター82のロータ82bは、支軸80に軸受け92を介して回転自在に嵌合するプーリ94に回転方向に連動するように結合している。支軸80の端部は、機体2a側の支持体96にベアリング98を介して回転自在に嵌合している。プーリ94はベルト式動力伝達機構を構成する無端ベルト100を介して、支軸64に固定されたプーリ(図示省略)に連結している。

One of the left and

トルクリミッター82のロータ82bは、支軸80に回転自在に嵌合し、プーリ94と連動して回転する。ロータ82bの回転は、ハウジング82aに伝達され、ハウジング82aから支軸80に伝達される。トルクリミッター82は、ハウジング82a側に過負荷がかかるとロータ82bとハウジング82aとの接続を切り、ロータ82bからハウジング82aへのトルク伝達を遮断し、排出ローラ78側の負荷の値を一定に制御する。トルクリミッター82は本実施形態ではコイルスプリング方式による接触タイプを使用しているが、本発明の実施に際し、トルクリミッターは図示するトルクリミッターに限定されるものではなく、マグネットを使用した非接触タイプのトルクリミッターやその他公知のトルクリミッターを用いることができる。

The

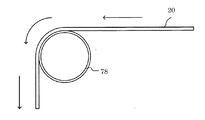

本実施形態では、排出ローラ78の回転速度は、搬送ローラ30の回転速度より大きく設定され、また、反転ローラ46の回転速度も、搬送ローラ30の回転速度より大きく設定されている。搬送ローラ30と排出ローラ78,反転ローラとはベルトを掛けるプーリー径を変更する事によりそれぞれに与えられる回転速度を大きくしているので、排出ローラ78、反転ローラ46の最終的な周速も速くなるように調整がされている。また、排出ローラ78の回転トルクは、搬送ローラ30の回転トルクよりも小さく設定され、反転ローラ46の回転トルクも搬送ローラ30の回転トルクよりも小さく設定されている。

In the present embodiment, the rotation speed of the

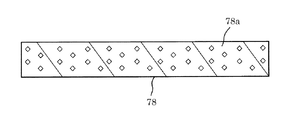

排出ローラ78のパイプの表面には、印刷媒体20に噛み合う微少な突起が密集配置された噛み合い面78aが形成されている。噛み合い面78aは、本実施形態では、図6に示すように、サンドペーパーを排出ローラ78のパイプの表面にらせん状に巻き付けて形成しているが、噛み合い面78aは、サンドペーパー以外に種々の構成を採用することができる。またサンドペーパーなどの紙やすりや布やすりなどは使用していると劣化してくるため、その場合はその部分だけを交換すればよい。印刷媒体巻取部16は、印刷媒体ロール20aから引き出され、印刷ヘッド24にて画像が印刷された印刷媒体20を巻き取って回収するための軸体を備えている。

On the surface of the pipe of the

台板2cの左右には巻き取り装置104,104が配置され、該装置104,104に巻き取り軸102,102が設けられ、これら巻き取り軸102,102間に、印刷媒体20を巻き取るための軸体が脱着可能に保持されている。印刷媒体巻取部16の近傍には、印刷媒体20を巻き取り用の軸体に導くフレキシブル分割ローラ機構106が配置されている。このフレキシブル分割ローラ機構106は、装置2の排出搬送経路14を構成している。

Winding

フレキシブル分割ローラ機構106の分割ローラ構造は、図8に示す構成と同一の構成を備えている。この分割ローラ構成部分は、支軸(図示省略)がテンションバー機構108に支持されている。テンションバー機構108は一対のアーム110を備え、該アーム110の一端側が脚部2b側の支持体に回転自在に支持され、該アーム110の他端側に、フレキシブル分割ローラ機構106の支軸が連結している。

The split roller structure of the flexible

前記巻取装置104,104の一方には、コントローラにより制御される駆動モータが内蔵され、該駆動モータの出力軸は前記巻き取り用の軸体102に連結している。プリンタ装置2の機体2aの両側には、収納ボックス112,114が設けられ、該一方のボックス112には、印刷媒体に噴射する液体インク、印刷ヘッド24のメンテナンスを行うメンテナンス機構等(キャッピング機構やクリーニング機構など)が設置され、上部にはプリンタ装置2を操作するための操作パネル116が設置されている。一方のボックス114には、ヘッドなどを移動させてきた時にメンテナンスができるようなスペースが用意されている。

One of the winding

次に本実施形態の動作について説明する。

まず作業者は、印刷媒体ロール20aを、供給軸34にセットするとともに印刷媒体ロール20aから引き出した印刷媒体20を、ガイドローラ68,38,40に順次掛け、更にフレキシブル分割ローラ機構42の各分割ローラ72の下面を経て、ガイドローラ44,46に図3に示すように順次掛け、搬送ローラ30と従動ローラ32間に導く。

Next, the operation of this embodiment will be described.

First, the operator sets the

引き出した印刷媒体20を更に案内部28上に配置し、更に排出ローラ78に掛け、フレキシブル分割ローラ機構106の各分割ローラの下面に導いた後に、印刷媒体巻き取り部16の軸体に巻き付ける。そして、レバー操作により、従動ローラ32を下降し、搬送ローラ30に圧着して、案内部28上の印刷媒体20を、搬送ローラ30と従動ローラ32とで挟持する。テンションバー機構36は印刷媒体供給搬送経路部8の印刷媒体20にテンションを付与し、テンションバー機構108は印刷媒体排出搬送経路部14の印刷媒体20にテンションを付与する。

The drawn

印刷媒体20を最終的に印刷できる状態にするには、印刷媒体20を取り付けた後に、送り出し装置、巻き取り装置、搬送ローラを駆動させ印刷媒体20を緊張した状態にする。テンションバー機構36,108は上下に揺動自在に保持されているため、印刷媒体20を緊張させた状態にすると上方に移動し重量により下方に沈み込む事になるので印刷媒体にほど良い負荷を与えるようになる。

In order to make the

次に作業者は、外部コンピュータ装置とプリンタ装置2とをインターフェースを介して接続し、外部コンピュータ装置およびプリンタ装置2の電源をそれぞれ投入する。これにより、外部コンピュータ装置は、所定のプログラムを実行することにより作業者からの指令の入力を待つ待機状態となる。また、印刷ヘッド24は、ヘッド案内レール26に沿って原点に移動する。

Next, the worker connects the external computer device and the

次に作業者は、外部コンピュータ装置を操作して、プリンタ装置2に画像の印刷を開始させる。これによりプリンタ装置2に内蔵されるコントローラは、外部コンピュータ装置から出力される画像データに基づいて印刷ヘッド24と印刷媒体20との相対的な位置関係を変化させながら、印刷ヘッド24の作動を制御して、ガター18上の印刷媒体20に向けてインクの液滴を吐出する。

Next, the operator operates the external computer device to cause the

この印刷媒体20に対する画像の印刷過程においては、印刷媒体20は機体2aの後側から前側に向かって搬送される。コントローラは、X軸モータの作動を制御することにより印刷媒体20を機体2aの後側から前側に向かって断続的に搬送する。またコントローラは、巻き取り装置104の巻き取りモータの作動を制御して画像が印刷された印刷媒体20を巻き取る。このとき、フレキシブル分割ローラ機構の106のローラの高さが、所定の範囲内(負荷がかかる状態を維持する範囲)となるように、巻き取りモータが制御される。

In the process of printing an image on the

また、コントローラは、送り出しモータの作動を制御して、テンションバー機構36のガイドローラ68の高さが所定の範囲内(負荷がかかる状態を維持する範囲)に位置するように、印刷媒体ロール20aの回転を制御し、印刷媒体ロール20aから印刷媒体20をくり出す。反転ローラ46は、図3中、時計方向に搬送ローラ30の回転方向とは逆方向に回転し、搬送ローラ30に供給される印刷媒体20に対してテンションを付与するとともに、螺旋状に設けられた構造により印刷媒体20の皺を伸ばしてとるように作用している。

In addition, the controller controls the operation of the feed motor so that the height of the

次にフレキシブル分割ローラ機構42の動作について説明する。

印刷媒体供給搬送経路部8において、ガイドローラ44,40間の印刷媒体20は、ガイドローラ68から付与されるテンションによって、フレキシブル分割ローラ機構42の各分割ローラ72,72,72の下面に圧接する。各分割ローラ72は、これらの下面に圧接する印刷媒体20からの圧力により、図9Aの初期状態から自重に抗して押し上げられ、印刷媒体20の搬送に伴って回転する。

Next, the operation of the flexible

In the print medium supply / conveyance path section 8, the

印刷媒体20が布の場合、搬送される布の真ん中あたりと端の方とでは伸縮率が異なる。そのため、布はこれを引っ張る力が付与されると両側部が中央部に比し伸び易く、この伸びを放置すると、両側部に弛みが生じて皺や搬送精度の不具合などが発生してしまう。しかるに分割ローラ72は、布の両側が伸びると、これに合わせて左右の分割ローラ72が傾き、図9Cに示すように、分割ローラはそれぞれの場所において印刷媒体の状態に合わせて接触するようになる。

When the

この分割ローラ72のそれぞれの場所での印刷媒体の状態に合わせた接触により、印刷媒体20の両側端部のたるみに合わせた接触による搬送がされるようにになり、たるんだ部分にも負荷がかかるため、皺の発生や搬送精度の不具合などが解消される。図9Bは印刷媒体がほとんど伸びないものを使用した場合の状態を示し、布の圧力で全ての分割ローラ72が押し上げられ、全体が水平方向に直線状となった状態を示している。尚、重り76は、伸び易い布の外側により重い負荷を付与するために設けている。

The contact according to the state of the print medium at each location of the dividing

重り76を左右の分割ローラ72の外側の端部に複数取り付けることで分割ローラ72の端部にかかる重さを多様に調整することができ、種々の布(伸びやすいもの、伸びにくいものなど)に対応させることができる。排出搬送経路部14のフレキシブル分割ローラ機構106の動作も上記分割ローラ機構の動作と同様でありその説明を省略する。

By attaching a plurality of

次に排出部12の動作について説明する。

X軸駆動装置のモータの駆動により、プーリ94が図4中、反時計方向に搬送ローラ30より早く回転する。プーリ94の回転は、トルクリミッター82のロータ82bに伝達され、該ロータ82bの回転はハウジング82aを経て、排出ローラ78の支軸80に伝達される。

Next, the operation of the

By driving the motor of the X-axis drive device, the

これにより排出ローラ78は、その周速が搬送ローラ30の周速よりも早く回転する。案内部28の前方で、印刷媒体20は、排出ローラ78の噛み合い面78aに布へのテンションバー機構108による負荷により圧接し、これと噛み合いながら装置2の排出側に搬送される。搬送ローラ30と排出ローラ78間の印刷媒体20のテンション(緊張)が所定の値を超えると、トルクリミッター82のトルク伝達遮断機能が働きロータ82bがハウジング82aに対してカラ回りして、印刷媒体20のテンションの増大が阻止される。

As a result, the

これにより搬送ローラ30、排出ローラ78間の印刷媒体20のテンションは所定の値に保持されることにより、印刷ヘッドの下の印字範囲にある印刷媒体も緊張状態で保持され、適度な緊張による印刷媒体への印刷が実行され綺麗に印刷される。

本装置では布に印刷をする事が多いため、布に印刷された後の部分では乾燥させるためにはプラテンなどに接触していない方が望ましい。そのため搬送ローラ30と排出ローラ78との間で印刷媒体が緊張した状態においては案内部28に接触しない様に搬送ローラ30と排出ローラ78の最上端での接線が設定されている。

As a result, the tension of the

Since this apparatus often prints on a cloth, it is desirable that the portion after printing on the cloth is not in contact with a platen or the like to be dried. Therefore, a tangent line at the uppermost ends of the

これにより印刷ヘッドでの印字後の排出ローラ78に接触するまでの間は空中に浮いた状態になるので、表面と裏面の両方にて空気と接触があるので乾燥が促進される。またその部分において他との接触がないため印刷後の印刷媒体が汚れる事がなく、また排出ローラ78も裏面からだけの接触になるので表面が汚れる事が無い。

As a result, the air floats in the air until it comes into contact with the

また媒体の搬送方向を変更する場所に排出ローラ78が設けられているので、ローラの上面部分だけではなく周面のある一定距離に布が纏わりつくため、ローラと布との間でのすべりが起こらなくなり、幅広の印刷媒体の場合には幅方向の接触面積も大きいためサンドペーパーなどの微少な突起などでも確実に裏面からの接触だけですべる事なく印刷媒体を保持する事ができる。

In addition, since the

2 プリンタ装置

2a 機体

2b 脚部

2c 台板

4 印刷部

6 印刷媒体搬送駆動部

8 印刷媒体供給搬送経路部

10 印刷媒体供給部

12 印刷媒体排出部

14 印刷媒体排出搬送経路部

16 印刷媒体巻取部

18 ガター

20 印刷媒体

20a 印刷媒体ロール

22 ヘッドユニット

24 ヘッド

26 ヘッド案内レール

28 案内部

30 搬送ローラ

32 従動ローラ

34 供給軸

36 テンションバー機構

38 ガイドローラ

40 ガイドローラ

42 フレキシブル分割ローラ機構

44 ガイドローラ

46 反転ローラ

48 送り出し装置

50 送り出し装置

52 支軸

54 ベルトローラ

56 ベルトローラ

58 無端ベルト

60 ギヤ

62 ギヤ

64 支軸

66 アーム

68 ガイドローラ

70 支軸

72 分割ローラ

74 支持板

76 重り

78 排出ローラ

78a 噛みあい面

80 支軸

82 トルクリミッター

82a ハウジング

82b ロータ

84 支持体

86 ベアリング

88 フランジ

90 止めねじ

92 軸受

94 プーリ

96 支持体

98 ベアリング

100 ベルト

102 軸体

104 巻取装置

106 フレキシブル分割ローラ機構

108 テンションバー機構

110 アーム

112 収納ボックス

114 収納ボックス

116 操作パネル

DESCRIPTION OF

Claims (5)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013181782A JP2015048219A (en) | 2013-09-03 | 2013-09-03 | Printer |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2013181782A JP2015048219A (en) | 2013-09-03 | 2013-09-03 | Printer |

Related Child Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2017023017A Division JP6294983B2 (en) | 2017-02-10 | 2017-02-10 | Printer device |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2015048219A true JP2015048219A (en) | 2015-03-16 |

| JP2015048219A5 JP2015048219A5 (en) | 2016-04-28 |

Family

ID=52698532

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2013181782A Pending JP2015048219A (en) | 2013-09-03 | 2013-09-03 | Printer |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2015048219A (en) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016158016A1 (en) * | 2015-03-31 | 2016-10-06 | 武藤工業株式会社 | Load adjustment mechanism for tension bar in printing device |

| JP2017065082A (en) * | 2015-09-30 | 2017-04-06 | セーレン株式会社 | Recording device |

| CN113442268A (en) * | 2021-06-17 | 2021-09-28 | 长春市建林教育咨询有限公司 | Production line and application of double-sided fiber mesh cement board |

Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000203752A (en) * | 1998-11-10 | 2000-07-25 | Mimaki Engineering:Kk | Ink jet plotter |

| JP2003089966A (en) * | 2001-09-14 | 2003-03-28 | Konica Corp | Textile printing device by ink jet |

| JP2004017294A (en) * | 2002-06-12 | 2004-01-22 | Konica Minolta Holdings Inc | Inkjet printer |

| JP2007106554A (en) * | 2005-10-13 | 2007-04-26 | Fuji Xerox Co Ltd | Image forming device |

| JP2012236305A (en) * | 2011-05-11 | 2012-12-06 | Mimaki Engineering Co Ltd | Liquid ejecting apparatus |

| JP2013159485A (en) * | 2012-02-08 | 2013-08-19 | Ricoh Co Ltd | Sheet conveying device and image forming apparatus |

-

2013

- 2013-09-03 JP JP2013181782A patent/JP2015048219A/en active Pending

Patent Citations (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2000203752A (en) * | 1998-11-10 | 2000-07-25 | Mimaki Engineering:Kk | Ink jet plotter |

| JP2003089966A (en) * | 2001-09-14 | 2003-03-28 | Konica Corp | Textile printing device by ink jet |

| JP2004017294A (en) * | 2002-06-12 | 2004-01-22 | Konica Minolta Holdings Inc | Inkjet printer |

| JP2007106554A (en) * | 2005-10-13 | 2007-04-26 | Fuji Xerox Co Ltd | Image forming device |

| JP2012236305A (en) * | 2011-05-11 | 2012-12-06 | Mimaki Engineering Co Ltd | Liquid ejecting apparatus |

| JP2013159485A (en) * | 2012-02-08 | 2013-08-19 | Ricoh Co Ltd | Sheet conveying device and image forming apparatus |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2016158016A1 (en) * | 2015-03-31 | 2016-10-06 | 武藤工業株式会社 | Load adjustment mechanism for tension bar in printing device |

| JP2016190689A (en) * | 2015-03-31 | 2016-11-10 | 武藤工業株式会社 | Load adjustment mechanism of tension bar in printer |

| JP2017065082A (en) * | 2015-09-30 | 2017-04-06 | セーレン株式会社 | Recording device |

| CN113442268A (en) * | 2021-06-17 | 2021-09-28 | 长春市建林教育咨询有限公司 | Production line and application of double-sided fiber mesh cement board |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5966562B2 (en) | Dancer roller device | |

| JP5334986B2 (en) | Conveying apparatus, recording apparatus, and recording medium mounting method | |

| JP5412989B2 (en) | Roll paper feeding device and image forming apparatus | |

| JP5531322B2 (en) | Media transport mechanism, printer apparatus, and media transport method | |

| CN107235360B (en) | Medium conveying device | |

| JP4716430B2 (en) | Printing apparatus, conveying apparatus, and printing method | |

| JP2010030751A (en) | Rolled sheet carrying device and image forming device | |

| JP6562809B2 (en) | Medium transport mechanism in printing apparatus | |

| JP2004314565A (en) | Recording device | |

| JP2015048219A (en) | Printer | |

| JP6092739B2 (en) | Printer device | |

| JP6294983B2 (en) | Printer device | |

| JP4732956B2 (en) | Roll medium supply device | |

| JP5246595B2 (en) | Recording medium sending apparatus and image forming apparatus | |

| WO2016140011A1 (en) | Medium conveyance mechanism for printing device | |

| JP2000191194A (en) | Machine glazed paper feeder for picture image formation device | |

| JP2017065082A (en) | Recording device | |

| JP6457300B2 (en) | Media transport mechanism | |

| JP5321382B2 (en) | Conveying device and image forming apparatus provided with the conveying device | |

| CN211518983U (en) | Roll up flat integrative printer | |

| JP4481950B2 (en) | Printing device | |

| JP6549464B2 (en) | Printing device | |

| JP4447340B2 (en) | Recording device | |

| JP2019043692A (en) | Conveyance device | |

| JP5986556B2 (en) | Sheet winding device |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20160309 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20160309 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20161028 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20161107 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20161129 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20170113 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20170210 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20170317 |