JP2014530794A - 缶の端 - Google Patents

缶の端 Download PDFInfo

- Publication number

- JP2014530794A JP2014530794A JP2014536251A JP2014536251A JP2014530794A JP 2014530794 A JP2014530794 A JP 2014530794A JP 2014536251 A JP2014536251 A JP 2014536251A JP 2014536251 A JP2014536251 A JP 2014536251A JP 2014530794 A JP2014530794 A JP 2014530794A

- Authority

- JP

- Japan

- Prior art keywords

- annular

- wall

- radially

- tool

- axially

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D17/00—Rigid or semi-rigid containers specially constructed to be opened by cutting or piercing, or by tearing of frangible members or portions

- B65D17/06—Integral, or permanently secured, end or side closures

- B65D17/08—Closures secured by folding or rolling and pressing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D7/00—Containers having bodies formed by interconnecting or uniting two or more rigid, or substantially rigid, components made wholly or mainly of metal

- B65D7/12—Containers having bodies formed by interconnecting or uniting two or more rigid, or substantially rigid, components made wholly or mainly of metal characterised by wall construction or by connections between walls

- B65D7/34—Containers having bodies formed by interconnecting or uniting two or more rigid, or substantially rigid, components made wholly or mainly of metal characterised by wall construction or by connections between walls with permanent connections between walls

- B65D7/36—Containers having bodies formed by interconnecting or uniting two or more rigid, or substantially rigid, components made wholly or mainly of metal characterised by wall construction or by connections between walls with permanent connections between walls formed by rolling, or by rolling and pressing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/02—Stamping using rigid devices or tools

- B21D22/06—Stamping using rigid devices or tools having relatively-movable die parts

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D22/00—Shaping without cutting, by stamping, spinning, or deep-drawing

- B21D22/20—Deep-drawing

- B21D22/22—Deep-drawing with devices for holding the edge of the blanks

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D51/00—Making hollow objects

- B21D51/16—Making hollow objects characterised by the use of the objects

- B21D51/26—Making hollow objects characterised by the use of the objects cans or tins; Closing same in a permanent manner

- B21D51/2615—Edge treatment of cans or tins

- B21D51/263—Flanging

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D51/00—Making hollow objects

- B21D51/16—Making hollow objects characterised by the use of the objects

- B21D51/26—Making hollow objects characterised by the use of the objects cans or tins; Closing same in a permanent manner

- B21D51/2653—Methods or machines for closing cans by applying caps or bottoms

- B21D51/2661—Sealing or closing means therefor

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D51/00—Making hollow objects

- B21D51/16—Making hollow objects characterised by the use of the objects

- B21D51/26—Making hollow objects characterised by the use of the objects cans or tins; Closing same in a permanent manner

- B21D51/30—Folding the circumferential seam

- B21D51/32—Folding the circumferential seam by rolling

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D—WORKING OR PROCESSING OF SHEET METAL OR METAL TUBES, RODS OR PROFILES WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21D51/00—Making hollow objects

- B21D51/16—Making hollow objects characterised by the use of the objects

- B21D51/38—Making inlet or outlet arrangements of cans, tins, baths, bottles, or other vessels; Making can ends; Making closures

- B21D51/44—Making closures, e.g. caps

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D2517/00—Containers specially constructed to be opened by cutting, piercing or tearing of wall portions, e.g. preserving cans or tins

- B65D2517/0001—Details

- B65D2517/0047—Provided with additional elements other than for closing the opening

- B65D2517/0052—Prizes, tokens, badges or other information carrying devices

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B65—CONVEYING; PACKING; STORING; HANDLING THIN OR FILAMENTARY MATERIAL

- B65D—CONTAINERS FOR STORAGE OR TRANSPORT OF ARTICLES OR MATERIALS, e.g. BAGS, BARRELS, BOTTLES, BOXES, CANS, CARTONS, CRATES, DRUMS, JARS, TANKS, HOPPERS, FORWARDING CONTAINERS; ACCESSORIES, CLOSURES, OR FITTINGS THEREFOR; PACKAGING ELEMENTS; PACKAGES

- B65D2517/00—Containers specially constructed to be opened by cutting, piercing or tearing of wall portions, e.g. preserving cans or tins

- B65D2517/0001—Details

- B65D2517/0058—Other details of container end panel

- B65D2517/0059—General cross-sectional shape of container end panel

- B65D2517/0061—U-shaped

- B65D2517/0062—U-shaped and provided with an additional U-shaped peripheral channel

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Rigid Containers With Two Or More Constituent Elements (AREA)

- Pressure Vessels And Lids Thereof (AREA)

- Containers Having Bodies Formed In One Piece (AREA)

Abstract

Description

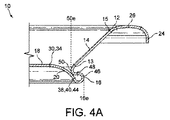

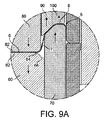

缶の端は、缶の缶体の一つの軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外面と、缶の内側に面するように配置される内面を有し、

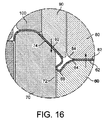

缶の端は、中央パネル;中央パネルを環状に囲み中央パネルから軸方向内側で半径方向外側に延在するパネル・ウォール;結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;及びパネル・ウォールの半径方向外側端とチャック・ウォール構造の半径方向内側端の間に結合され、缶の端の外側に関して凹状で、チャック・ウォール構造の半径方向内側端に関して少なくとも部分的に半径方向外側に延在する環状ビーズ(又はビード:bead)を含み、

凹状環状ビーズの内側及び外側端に隣接するウォール部分は、缶の端の外側に向かって開くビーズ口(又はマウス:mouth)を形成する。

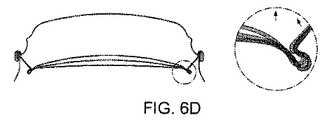

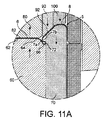

缶の端は、缶の缶体の一つの軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外面と、缶の内側に面するように配置される内面を有し、

缶の端は、中央パネル;中央パネルを環状に囲み中央パネルから軸方向内側で半径方向外側に延在するパネル・ウォール;結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;及びパネル・ウォールの半径方向外側端とチャック・ウォール構造の半径方向内側端の間に結合され、缶の端の外側に関して凹状で、チャック・ウォール構造の半径方向内側端に関して少なくとも部分的に半径方向外側に延在する環状ビーズ(又はビード:bead)を含み、

環状ビーズは、缶の端の中心軸を含む缶の端を通る平面内に、実質的に円形を刻む断面形状を示し、

環状ビーズの内側及び外側端に隣接するウォール部分は、刻まれた円の軸方向外側で半径方向内側に配置されるビーズ口を形成する。

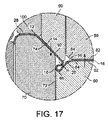

チャック・ウォール構造は、半径方向及び軸方向内側に延在する環状チャック・ウォールを含み、環状チャック・ウォールの半径方向内側端は、缶の外側の端に関して凸状に曲がりパネル・ウォールの外側表面に接触しない部分を介して環状ビーズに結合され、

缶の端が缶体に結合され、缶の内圧が増加して缶の端を外側に膨らませるとき、凸状に曲がったパネル・ウォールが、環状チャック・ウォールの半径方向内側端で凸状に曲がった部分に対して(軽く)触れるように、缶の端が構成されている。

該凹状ビーズ・ウォールは、缶の端の中心軸に関して、45°以上の角度で、その外側端で終わることができ、

該角度は、その(横)断面内で、中央パネルからチャック・ウォールに移動するビーズ・ウォールの方向で凹状曲線の半径方向外側端におけるパネル・ウォールの接線に、外側方向の中心軸から、測定される。

缶の端の中心軸を含む缶の端を通る平面内で、凸状パネル・ウォールと凹状環状ビーズとの間の遷移地点における缶の端のウォールの接線は、半径方向外側方向に、該平面内で測って、外側軸方向から150°以下の角度であってよい。

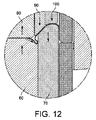

缶の端は、缶の缶体の一つの軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外面と、缶の内側に面するように配置される内面を有し、

缶の端は、中央パネル;中央パネルを環状に囲み中央パネルから軸方向内側で半径方向外側に延在するパネル・ウォール;結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;及びパネル・ウォールの半径方向外側端とチャック・ウォール構造の半径方向内側端の間に結合され、缶の端の外側に関して凹状で、チャック・ウォール構造の半径方向内側端に関して少なくとも部分的に半径方向外側に延在する環状ビーズを含み、

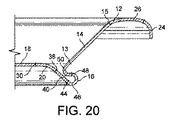

該パネル・ウォールと該環状ビーズは、内側中央パネル・ツールにブランクを軸方向に圧迫することによってブランク(未加工材又は素材:blank)を再成形(又はリフォーム:reform)することによって一体的に形成され、

内側中央パネル・ツールは、中央パネル領域から延在する軸方向内側で半径方向外側の傾斜した表面を有し、その周囲の半径方向外側端に外側に面する曲がった環状のくぼみが提供され、

該曲がった環状のくぼみは、それによって、該環状ビーズを形成する。

缶の端は、缶の缶体の一つの軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外面と、缶の内側に面するように配置される内面を有し、

缶の端は、中央パネル;中央パネルを環状に囲み中央パネルから軸方向内側で半径方向外側に延在するパネル・ウォール;結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;及びパネル・ウォールの半径方向外側端とチャック・ウォール構造の半径方向内側端の間に結合され、缶の端の外側に関して凹状で、チャック・ウォール構造の半径方向内側端に関して少なくとも部分的に半径方向外側に延在する環状ビーズを含み、

缶の端の材料は、パネル・ウォールの半径方向外側端とチャック・ウォール構造の半径方向内側端の間で、折りたたまれない又は自分自身と接触しない。

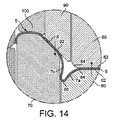

ブランクの中央パネル領域を囲むブランク材料の軸方向に延在する環状部分を圧迫することによって、ブランクを再成形して、環状部分の少なくとも半径方向内側部分を、環状部分が最初に軸方向に延在する方向と、軸方向で、中央パネルの反対側に供給される、環状のくぼみの形状に流れ込ませて、実質的に選択させる(又は取り入れさせる)こと、及び

張力下、ブランクの少なくとも中央パネル領域を用いて、軸方向圧迫下、更にブランクを再成形すること

を含む。

中央パネル領域から半径方向外側に延在する環状ツール表面に対して環状部分を軸方向に圧迫すること、

ブランクの環状部分が最初に軸方向に延在する方向から離れて軸方向に曲がること、

環状部分が最初に軸方向に延在する方向に向かって後ろに面する凹状環状のくぼみ内に終了することを、

環状部分の少なくとも半径方向最も内側の部分が、中央パネル領域の半径方向外側端から環状ツール表面の周囲に半径方向外側に巻き実質的に該環状ツール表面の形状を選択(又は採用)するように、含む。

環状のくぼみは、環状部分の残余部分に予備的な半径方向内側曲線を与え、

環状部分は、環状くぼみの半径方向外側端からブランクの最も外側の周囲の部分に軸方向に延在し、

ブランクは、該軸方向の圧迫を容易にするために保持される。

中央パネル領域から半径方向外側に延在する環状ツール表面に対してブランクの中央パネル領域を囲むブランク材料の軸方向に延在する環状部分を圧迫することによって、ブランクを再成形すること、

ブランクの環状部分が最初に軸方向に延在する方向から離れて軸方向に曲がること、

環状部分が最初に軸方向に延在する方向に向かって後ろに面する凹状環状のくぼみ内に終了することを、

環状部分の少なくとも半径方向最も内側の部分が、中央パネル領域の半径方向外側端から環状ツール表面の周囲に半径方向外側に巻き実質的に該環状ツール表面の形状を選択(又は採用)するように、含む。

ブランクの中央パネル領域に対して軸方向外側にブランクの最も外側周囲部分を引くことによって、ブランクを軸方向に引いて、ブランクの中間環状部分を引くことを、

それが、中央パネル領域から最も外側周囲部分に該軸方向に延在する環状部分として半径方向及び軸方向外側に延在するように、さらに含むことができる。

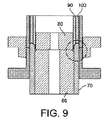

缶の内側に対応する缶の端の内側を形成し、内側ウォール・ツールと同心的に配置されるように並べられて、内側ウォール・ツールの半径方向内側ウォールに実質的に隣接するための内側中央パネル・ツールを含み、

該内側中央パネル・ツールは、内側中央パネル・ツールの中央パネル領域から半径方向外側方向に軸方向内側に傾斜する周囲(又は周辺)の表面を、

該周囲の表面は、内側ウォール・ツールの該内側ウォールと一緒に、中央パネル領域の軸方向内側に傾斜する周囲の表面を規定するように、有し、

該環状くぼみは、内側中央パネル・ツールに対してブランクを軸方向に圧迫する再成形プロセス(過程又は工程:process)の間に、缶の端の半径方向外側に延在するビーズの形成を促進するように構成される。

缶の内側に対応する側の缶の端を形成し、缶の外側に対応する側の缶の端を形成するための外側ツール(又は外側工具:outer tools)の軸方向内側に配置されるように並べられる内側ツール(又は内側工具:inner tools)を含み、

それらは、内側中央パネル・ツール;内側中央パネル・ツールと実質的に隣接し同心的に囲むように並べられる内側ウォール・ツール;内側中央パネル・ツールと対向する外側中央パネル・ツール;外側中央パネル・ツールと実質的に隣接し同心的に囲むように配置され内側ウォール・ツールと概して対向する少なくとも一の外側ウォール・ツール

対向する内側及び外側ウォール・ツールは、対応する内側及び外側中央パネル・ツールに対して、軸方向に動くことができ、

外側中央パネル・ツールは、内側ウォール・ツールの半径方向内側ウォールの内径より小さい外径を有し、外側中央パネル・ツールは、内側ウォール・ツール内に少なくとも部分的に同心円上に配置可能であり、外側中央パネル・ツールを半径方向に囲む環状ギャップを残し、

内側中央パネル・ツールは、中央パネル領域から半径方向外側方向で軸方向内側に延在し内側中央パネル・ツールの中央パネル領域を囲む周囲の環状表面を含み、

周囲の環状表面は、内側ウォール・ツールの半径方向内側ウォールと一緒に、内側中央パネル・ツールの中央パネル領域から引く方向内側に延在する環状くぼみを規定し、

該環状くぼみは、該環状ギャップと実質的に対向する。

缶は、その一つの軸端に結合される缶の端を有する缶体を含み、

缶の端は、第一から第四要旨のいずれか一の缶の端;第五又は第六要旨の方法によって製造される缶の端;第七要旨のツールを用いて製造される缶の端;及び第八又は第九要旨のツーリングを用いて製造される缶の端からなる群から選択される。

缶の端は、缶の缶体の一つの軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外面と缶の内側に面するように配置される内面を有し、

缶の端は、缶の端の外側に関して凹状であり結合される環状構造;環状構造の半径方向内側の中央パネル構造;環状構造から軸方向及び半径方向外側に延在するチャック・ウォール構造;及び凹状環状構造内に少なくとも部分的に提供される、カバー、ラベル、トークン、タブ又は他の材料を含む。

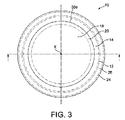

下記の説明において、缶の端は、図3及び4の軸Xとして示すような、回転対称の中心軸を示す、材料の円形のブランク(未加工材又は素材:blank)から形成される。ブランクから形成される缶の端の中心軸と対応する、ブランクのこの軸は、ブランク、缶の端、缶体、及び缶体に取り付けられる本発明の缶の端を有する缶の軸方向と、缶の端を形成しえる関連するツール(又は工具:tool)及びツーリング(又は工具一式:tooling)の中心軸を規定するために本明細書を通して使用される。本明細書で説明し記載する態様では、これらの全ては、共通する中心軸を有する。

Claims (46)

- 加圧される内容物用の缶のための缶の端であって、

缶の端は、缶の缶体の一の軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外側と、缶の内側に面するように配置される内側を有し、

缶の端は、

中央パネル;

中央パネルから軸方向内側で半径方向外側に延在し、中央パネルを環状に囲むパネル・ウォール;

結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;

パネル・ウォールの半径方向に外側の端とチャック・ウォール構造の半径方向に内側の端の間に結合され、缶の端の外側に関してくぼんでおり、チャック・ウォール構造の半径方向内側の縁に関して少なくとも部分的に半径方向外側に延在する環状ビーズ

を含み、

凹状の環状ビーズの内側及び外側端に隣接するウォール部分は、缶の端の外側に対して開くビーズ口を形成する、缶の端。 - 該ビーズ口は、凹状環状ビーズの内側及び外側端に隣接するウォール部分が最も近接する地点である請求項1に記載の缶の端。

- 缶の端の中心軸を含む缶の端を通る平面に、環状ビーズは、実質的に円を記す断面形状を示す、請求項1又は2に記載の缶の端。

- 形成される円から半径方向内側で軸方向外側方向に、環状ビーズは、外側に開く、請求項3に記載の缶の端。

- 缶の端の中心軸を含む缶の端を通る平面内で、ビーズ口を形成する隣接ウォール部分は、缶の端の外側に向かって環状ビーズの内側及び外側端から分岐する又は平行である、請求項1に記載の缶の端。

- 加圧される内容物用の缶のための缶の端であって、

缶の端は、缶の缶体の一の軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外側と、缶の内側に面するように配置される内側を有し、

缶の端は、

中央パネル;

中央パネルから軸方向内側で半径方向外側に延在し、中央パネルを環状に囲むパネル・ウォール;

結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;

パネル・ウォールの半径方向に外側の端とチャック・ウォール構造の半径方向内側の端の間に結合され、缶の端の外側に関してくぼみ、チャック・ウォール構造の半径方向内側の縁に関して少なくとも部分的に半径方向外側に延在する環状ビーズ

を含み、

缶の端の中心軸を含む缶の端を通る平面に、環状ビーズは、実質的に円を記す断面形状を示し、及び

環状ビーズの内側及び外側端に隣接するウォール部分は、記される円の軸方向外側で半径方向内側に配置されるビーズ口を形成する、缶の端。 - 該ビーズ口は、該記される円の中心に最も近い隣接ウォール部分が最も近接する地点である請求項6に記載の缶の端。

- パネル・ウォールは、缶の端の外側に関して凹状に曲がり、

チャック・ウォール構造は、半径方向及び軸方向内側に延在する環状チャック・ウォールを含み、環状チャック・ウォールの半径方向内側の端は、缶の端の外側に関して凸状に曲がり、パネル・ウォールの外側表面と接触しない部分を介して環状ビーズと結合され、 缶の端は、缶の端が缶体と結合され、缶内の内圧が増加して缶の端を外側に膨らませるとき、凸状に曲がるパネル・ウォールは、環状チャック・ウォールの半径方向内側端で凸状に曲がる部分に対して接触するように構成される、請求項1〜7のいずれかに記載の缶の端。 - 缶の端の中心軸を含む缶の端を通る平面内で、環状ビーズは、180°を超えて実質的に連続的に凹状に曲がるビーズ・ウォールを有する断面形状を示し、

該凹状ビーズ・ウォールは、缶の端の中心軸に関する45°以上の角度でその外側端でおわり、

該角度は、中央パネルからチャック・ウォールに動くビーズ・ウォールの方向において、凹状の湾曲の半径方向外側の端におけるパネル・ウォールの接線に、外側方向の中心軸から(横)断面内で測られる、請求項1〜8のいずれかに記載の缶の端。 - パネル・ウォールは、その半径方向外側の端で、環状ビーズの凹状湾曲と一体化し、缶の端を通る該平面内で、凸状パネル・ウォールと凹状環状ビーズの間の遷移地点における缶の端のウォールの接線は、半径方向外側方向において、該平面内で測られる、150°以下の外側軸方向からの角度である、請求項9に記載の缶の端。

- パネル・ウォールは、缶の端の外側に関して凸状に曲がり、環状ビーズの凹状湾曲にその半径方向に外側の端で一体化し、180°を超えて実質的に一定の湾曲を維持し、

缶の端の中心軸を含む缶の端を通る平面内で、凸状パネル・ウォールと凹状環状ビーズの間の遷移地点における缶の端のウォールの接線は、半径方向外側方向において、該平面内で測って、150°以下の外側軸方向からの角度である、請求項1〜8のいずれかに記載の缶の端。 - 環状ビーズは、225度を超えて実質的に連続的に曲がる、請求項9又は11に記載の缶の端。

- 軸の外側方向からの遷移地点における缶の端のウォールの接線の該角度は、135°以下である、請求項10、11又は12に記載の缶の端。

- 加圧される内容物用の缶のための缶の端であって、

缶の端は、缶の缶体の一の軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外側と、缶の内側に面するように配置される内側を有し、

缶の端は、

中央パネル;

中央パネルから軸方向内側で半径方向外側に延在し、中央パネルを環状に囲むパネル・ウォール;

結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;

パネル・ウォールの半径方向外側の端とチャック・ウォール構造の半径方向内側の端の間に結合され、缶の端の外側に関してくぼみ、チャック・ウォール構造の半径方向内側の縁に関して少なくとも部分的に半径方向外側に延在する環状ビーズ

を含み、

該パネル・ウォールと該環状ビーズは、外側に面する曲がった環状のくぼみが提供され、中央パネル領域から延在する軸方向内側で半径方向外側に傾斜した表面を有する、その周囲の半径方向外側の端に内側中央パネル・ツールに対してブランクを軸方向に押し付けることによる、ブランクを再成形することによって、一体的に成形され、それによって該湾曲した環状くぼみは該環状ビーズを形成する、缶の端。 - 加圧される内容物用の缶のための缶の端であって、

缶の端は、缶の缶体の一の軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に面するように配置される外側と、缶の内側に面するように配置される内側を有し、

缶の端は、

中央パネル;

中央パネルから軸方向内側で半径方向外側に延在し、中央パネルを環状に囲むパネル・ウォール;

結合部分から半径方向及び軸方向内側に延在する環状チャック・ウォール構造;

パネル・ウォールの半径方向外側の端とチャック・ウォール構造の半径方向に内側の端の間に結合され、缶の端の外側に関してくぼみ、チャック・ウォール構造の半径方向内側の縁に関して少なくとも部分的に半径方向外側に延在する環状ビーズ

を含み、

缶の端の材料は、チャック・ウォール構造の半径方向内側の端とパネル・ウォールの半径方向外側の端の間でそれ自身接触しておらず又は折り重ねられていない、缶の端。 - 環状ビーズに供給されるカバー、ラベル、トークン、タブ又は他の材料を更に含む請求項1〜15のいずれかに記載の缶の端。

- ブランクの中央パネル領域を囲むブランク材料の軸方向に延在する環状部分を圧迫することによってブランクを再成形して、環状部分の少なくとも半径方向内側部分を、環状部分は最初軸方向に延在する方向に、軸方向に、中央パネルの反対側に供給される環状のくぼみの形状に流し込んで環状のくぼみの形状を実質的に採用させること;及び

更に、張力下ブランクの少なくとも中央パネル領域を用いて軸方向の圧迫下ブランクを再成形すること

を含む、缶の端部の製造方法。 - ブランクを再成形することは、

環状部分を、中央パネル領域から半径方向外側に延在する環状ツール表面に対して軸方向に圧迫すること、

ブランクの環状部分が最初軸方向に延在する方向から離れて軸方向に曲がること、

環状部分が最初軸方向に延在する方向に向かって後ろに面する凹状環状のくぼみで終わることを、

環状部分の少なくとも半径方向最も内側部分が、中央パネル領域の半径方向外側端から環状ツール表面の周囲を半径方向外側に巻いて、該環状ツール表面の形状を実質的に採用するように

含む、請求項17に記載の方法。 - 環状のくぼみは、その半径方向外側端で、軸方向外側に面する環状凹状部分を含み、軸方向外側凹状で半径方向外側に延在するビーズ部分の形成を促進するように構成される、請求項17又は18に記載の方法。

- 環状部分の少なくとも半径方向内側部分を、環状のくぼみの形状に流れ込ませ、環状のくぼみの形状を実質的に採用させるために、ブランクを軸方向に圧迫することは、環状くぼみの半径方向外側端部から、該軸方向の圧迫を容易にするために保持されるブランクの最も外側の周辺部分に、軸方向に延在する環状部分の残余部分に予備的な半径方向内側曲線を与える、請求項17、18又は19に記載の方法。

- ブランクを再成形することは、ブランクを更に軸方向に圧迫して、環状部分の残余部分の該予備的な半径方向の曲線が更に半径方向内側に変形することを含む、請求項20に記載の方法。

- ブランクを更に軸方向に圧迫することは、外側チャック・ウォール・ツールによって、環状部分の残余部分の軸方向外側を支持することを含み、半径方向内側曲線残余部分の軸方向外側端部は、該更なる軸方向の圧迫によって、缶の端のチャック・ウォールの少なくとも部分に成形される、請求項21に記載の方法。

- 再成形及び更なる再成形の全ては、一回の動作によって行われ、少しずつ軸方向に圧縮してブランクの環状部分を再成形する請求項17〜22のいずれかに記載の方法。

- 中央パネル領域から半径方向外側に延在する環状ツール表面に対して、ブランクの中央パネル領域を囲むブランク材料の軸方向に延在する環状部分を圧迫すること、

ブランクの環状部分が最初に軸方向に延在する方向から離れて軸方向に曲がること、

環状部分が最初は軸方向に延在する方向に向かって後ろに面する凹状環状くぼみで終わることによって、

環状部分の少なくとも半径方向最も内側部分が、中央パネル領域の半径方向外側端から環状ツール表面の周囲に半径方向外側に巻き、該環状ツール表面の形状を採用するように

ブランクを再成形することを含む、缶の端の製造方法。 - 軸方向に延在する環状部分として最も外側周辺部分に中央パネル領域から半径方向及び軸方向外側に延在するように、ブランクの中間環状部分を引くために、ブランクの中央パネル領域に対して、軸方向外側方向にブランクの最も外側周辺部分を引くことによって、ブランクを軸方向に引くことを更に含む請求項17〜24のいずれかに記載の方法。

- 軸方向にブランクを引くことは、ブランクの中央パネル領域の近くのブランクの環状部分に、予備的な半径方向外側の曲線を導入する請求項25に記載の方法。

- 缶の端を製造する際に、ブランクの内側に対してプレスする内側中央パネル・ツールであって、

該ツールに対してブランクを再成形するためのツールであり、

ツールは、軸方向外側に面する中央パネル領域、及び中央パネル領域から軸方向内側で半径方向外側に延在する傾斜する周囲の表面を含み、

軸方向外側方向に面する凹状環状くぼみの半径方向外側周囲の端部で終わる、ツール。 - 該傾斜する周囲の表面は、中央パネル領域から離れて軸方向内側に徐々に曲がり、半径方向外側方向にドーム状凸状の環として該傾斜を形成する請求項27に記載のツール。

- 該凹状環状くぼみは、凹状に曲がる請求項27又は28に記載のツール。

- 加圧される内容物用の缶の缶体の一つの軸の端部を製造するためのツーリングであって、

内側ウォール・ツールの半径方向内側ウォールと実質的に隣接するために、内側ウォール・ツール内に同心的に配置されるように並べられ、缶の内側に対応する缶の端部の内側を形成するための内側中央パネル・ツールを含み、

該内側中央パネル・ツールは、内側中央パネル・ツールの中央パネル領域から半径方向外側に、軸方向内側に傾斜する周囲の表面を有し、

該周囲の表面は、内側ウォール・ツールの該内側ウォールと一緒に、中央パネル領域の軸方向内側の環状くぼみを規定し、及び

該環状くぼみは、内側中央パネル・ツールに対してブランクを軸方向に圧迫する再成形工程の間に、缶の端に半径方向外側に延在するビーズの形成を促進するように構成される、ツーリング。 - 該周囲の表面は、該中央パネル領域から半径方向外側に延在する該環状くぼみの半径の幅の少なくとも25%にわたる軸方向に対し傾斜する、請求項30に記載のツーリング。

- 軸方向外側に面する凹状環状くぼみは、内側中央パネル・ツールの周囲の表面の半径方向外側端部に形成され、内側ウォール・ツールの内側ウォールと一緒に、内側中央パネル・ツールに対して、ブランクを軸方向に圧迫する再成形工程の間に、半径方向外側に延在するビーズの該成形を促進する、請求項30又は31に記載のツーリング。

- 該周囲の表面は、半径方向外側方向に、中央パネル領域から離れて徐々に軸方向内側に凸状に曲がり、ドーム状凸状の環として該傾斜を形成する、請求項30、31又は32に記載のツーリング。

- 缶の缶体の一つの軸方向の端に二重に継ぎ合わされる缶の端を製造するためのツーリングであって、

ツーリングは、

缶の内側に対応する側の缶の端を形成し、缶の外側に対応する側の缶の端を形成する外側ツールの軸方向内側に配置されるように並べられる内側ツール、

内側ツールは、

内側中央パネル・ツール;

内側中央パネル・ツールに実質的に隣接し同心的に囲んで並ばれる内側ウォール・ツール、を含み、

内側中央パネル・ツールに対向する外側中央パネル・ツール、及び

外側中央パネル・ツールと実質的に隣接し同心的に周囲に並ばれる、内側ウォール・ツールと一般的に対向する少なくとも一の外側ウォール・ツール、

を含み、

対向する内側及び外側ウォール・ツールは、対向する内側及び外側中央パネル・ツールに対して軸方向に動くことができ、

外側中央パネル・ツールは、内側ウォール・ツールの半径方向内側ウォールの内径より、小さい外径を有し、外側中央パネル・ツールは、内側ウォール・ツール内に少なくとも部分的に同心的に使用することができ、外側中央パネル・ツールを半径方向に囲む環状ギャップを残し、

内側中央パネル・ツールは、中央パネル領域から半径方向外側方向で軸方向内側に延在し、内側中央パネル・ツールの中央パネル領域を囲む周囲の環状表面を含み、周囲の環状表面は、内側ウォール・ツールの半径方向内側ウォールと一緒に、内側中央パネル・ツールの中央パネル領域から軸方向内側に延在する環状のくぼみを規定し、該環状のくぼみは、該環状のギャップと実質的に対向する、ツーリング。 - 内側中央パネル・ツールに対して、ブランクを軸方向に圧迫する再成形工程の間、半径方向外側に延在するくぼみの形成を促進するように構成される環状のくぼみ内の半径方向外側端で、周囲の環状表面はおわる、請求項34に記載のツーリング。

- 少なくとも一の外側ウォール・ツールは、環状のくぼみに実質的に対向する環状ギャップにわたって延在し、外側中央パネル・ツールに実質的に隣接し同心的に囲むように並べられるチャック・ウォール・ツールを含む、請求項34又は35に記載のツーリング。

- チャック・ウォール・ツールは、環状のくぼみと対向する軸方向内側に面する環状表面を含み、該内側に面する表面は、半径方向外側で軸方向外側に傾斜する、請求項36に記載のツーリング。

- 缶の一つの軸の端に結合される缶の端を有する缶体を含む加圧される内容物のための缶であって、

缶の端は、

請求項1〜16のいずれかに記載の缶の端;

請求項17〜26のいずれかに記載の方法によって製造される缶の箸;

請求項27〜29のいずれかに記載のツールを使用して製造される缶の端;

請求項30〜37のいずれかに記載のツーリングを使用して製造される缶の端

からなる群から選択される、缶。 - 請求項17〜26のいずれかに記載の方法に基づく缶の端を製造するように構成される缶の端の製造装置。

- 請求項27〜29のいずれかに記載のツール;及び/又は

請求項30〜37のいずれかに記載のツーリング

を含む請求項39に記載の装置。 - 請求項27〜29のいずれかに記載のツール;及び/又は

請求項30〜37のいずれかに記載のツーリング

を含む缶の端の製造装置。 - 缶の缶体の一つの軸の端に周囲の環状結合部分によって結合されるように構成され、缶から外側に向かって面するように並べられる外側と缶の内側に向かって面するように並べられる内側を有する缶の端であって、

缶の端の外側に関して凹状である環状構造であって、環状構造の半径方向内側の中央パネル構造;及び環状構造を環状に囲み環状構造から軸方向及び半径方向外側に延在するチャック・ウォール構造と結合する環状構造;及び

凹状環状構造内に少なくとも部分的に供給される、カバー、ラベル、トークン又はタブ、又は他の材料

を含む缶の端。 - 加圧される内容物用の缶のための缶の端であって、

缶の端が缶体に結合され缶の内圧が増加するとき、環状構造の各側のウォール部分が、凹状環状構造内に供給されるカバー、ラベル、トークン、タブ又は他の材料を閉じ込めるように缶の端が変形するように配置される、請求項42に記載の缶の端。請求項 - カバー、ラベル、トークン又はタブは、缶の端の口を実質的に含み、缶の閉じた外表面上の無菌の衛生的な条件を維持する請求項42又は43に記載の缶の端。

- カバー、ラベル、トーケ又はタブは、缶の端の開口及び/又は再閉鎖特徴部分と、協力し又は、を形成する請求項42、43又は44に記載の缶の端。

- カバー、ラベル、トークン、タブ又は他の材料は、凹状環状構造に供給されて、補強をもたらし、缶の端の変形及び/又は破壊挙動を制御する請求項42、43、44又は45に記載の缶の端。

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB1118284.7 | 2011-10-21 | ||

| GBGB1118284.7A GB201118284D0 (en) | 2011-10-21 | 2011-10-21 | Can end |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2014530794A true JP2014530794A (ja) | 2014-11-20 |

| JP2014530794A5 JP2014530794A5 (ja) | 2015-11-26 |

Family

ID=45373286

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2014536251A Pending JP2014530794A (ja) | 2011-10-21 | 2012-10-19 | 缶の端 |

Country Status (16)

| Country | Link |

|---|---|

| US (1) | US20140252011A1 (ja) |

| EP (1) | EP2768741B1 (ja) |

| JP (1) | JP2014530794A (ja) |

| CN (1) | CN104024116B (ja) |

| AU (1) | AU2012324816B2 (ja) |

| BR (1) | BR112014009525A2 (ja) |

| CA (1) | CA2852608A1 (ja) |

| CO (1) | CO6990689A2 (ja) |

| GB (1) | GB201118284D0 (ja) |

| MX (1) | MX2014004613A (ja) |

| PL (1) | PL2768741T3 (ja) |

| RU (1) | RU2014120462A (ja) |

| SG (1) | SG11201401468TA (ja) |

| TN (1) | TN2014000168A1 (ja) |

| WO (1) | WO2013057250A1 (ja) |

| ZA (1) | ZA201403279B (ja) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160147948A (ko) * | 2014-05-05 | 2016-12-23 | 알폰스 하르, 인코포레이티드 | 캔 뚜껑의 성형 부분들의 제어된 박판화로 캔 뚜껑을 형성하기 위한 방법 및 장치 |

| KR20190083643A (ko) * | 2017-11-29 | 2019-07-12 | 알폰스 하르, 인코포레이티드 | 비드형 캔 단부를 형성하기 위한 방법 및 장치 |

Families Citing this family (15)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20130098925A1 (en) * | 2011-10-21 | 2013-04-25 | Crown Packaging Technology, Inc. | Can End Having An Annular Rib |

| GB201205243D0 (en) | 2012-03-26 | 2012-05-09 | Kraft Foods R & D Inc | Packaging and method of opening |

| GB2511560B (en) | 2013-03-07 | 2018-11-14 | Mondelez Uk R&D Ltd | Improved Packaging and Method of Forming Packaging |

| GB2511559B (en) | 2013-03-07 | 2018-11-14 | Mondelez Uk R&D Ltd | Improved Packaging and Method of Forming Packaging |

| SG11201806776QA (en) | 2016-02-29 | 2018-09-27 | Crown Packaging Technology Inc | Concave can end |

| US10875076B2 (en) | 2017-02-07 | 2020-12-29 | Ball Corporation | Tapered metal cup and method of forming the same |

| US11370579B2 (en) | 2017-02-07 | 2022-06-28 | Ball Corporation | Tapered metal cup and method of forming the same |

| USD950318S1 (en) | 2018-05-24 | 2022-05-03 | Ball Corporation | Tapered cup |

| USD906056S1 (en) | 2018-12-05 | 2020-12-29 | Ball Corporation | Tapered cup |

| EP3983148A4 (en) * | 2019-06-13 | 2023-07-26 | Stolle Machinery Company, LLC | REVERSE PRESSURE CAN END |

| USD968893S1 (en) | 2019-06-24 | 2022-11-08 | Ball Corporation | Tapered cup |

| EP3789132A1 (en) * | 2019-09-09 | 2021-03-10 | Trivium Packaging Group Netherlands B.V. | Easy open end for a container |

| USD953811S1 (en) | 2020-02-14 | 2022-06-07 | Ball Corporation | Tapered cup |

| USD974845S1 (en) | 2020-07-15 | 2023-01-10 | Ball Corporation | Tapered cup |

| USD1012617S1 (en) | 2021-02-22 | 2024-01-30 | Ball Corporation | Tapered cup |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60193834A (ja) * | 1984-02-14 | 1985-10-02 | メタル ボツクス ピー、エル、シー | 罐の端部の強化成形方法及び装置 |

| JP2007537107A (ja) * | 2004-05-14 | 2007-12-20 | レクサム ビバレッジ キャン カンパニー | 缶端部 |

Family Cites Families (13)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB9510515D0 (en) * | 1995-05-24 | 1995-07-19 | Metal Box Plc | Containers |

| US5636761A (en) * | 1995-10-16 | 1997-06-10 | Dispensing Containers Corporation | Deformation resistant aerosol container cover |

| US6158608A (en) * | 1996-09-18 | 2000-12-12 | Cetoni Umwelttechnologie Entwicklungsgesellschaft Mbh | Container, in particular a drinks can, and lid for such a container |

| WO1998012118A2 (de) * | 1996-09-18 | 1998-03-26 | Cetoni Umwelttechnologie-Entwicklungsgesellschaft Mbh | Behälter, insbesondere getränkedose, sowie deckel für einen solchen behälter |

| US6428261B1 (en) * | 2000-05-24 | 2002-08-06 | Crown Cork & Seal Technologies Corporation | Method of forming a safety can end |

| WO2002057137A2 (en) * | 2001-01-19 | 2002-07-25 | Ball Corporation | Beverage can end with reduced countersink |

| YU67303A (sh) * | 2001-02-26 | 2004-11-25 | Ball Corporation | Kraj konzerve za piće sa spoljašnjim produženim zaobljenim ojačanjem |

| US6736284B2 (en) * | 2001-10-16 | 2004-05-18 | Elmer D. Werth | End closure structure and method and container having reinforcing rib structures |

| EP1361164A1 (en) * | 2002-04-22 | 2003-11-12 | Crown Cork & Seal Technologies Corporation | Can end |

| US7036348B2 (en) * | 2003-08-26 | 2006-05-02 | Stolle Machinery Company, Llc | Method and apparatus for forming container end shells with reinforcing rib |

| US7506779B2 (en) * | 2005-07-01 | 2009-03-24 | Ball Corporation | Method and apparatus for forming a reinforcing bead in a container end closure |

| US7874450B2 (en) * | 2007-05-30 | 2011-01-25 | Toyo Seikan Kaishi, Ltd. | Lid for beverage can excellent in pressure resistant strength |

| US8973780B2 (en) * | 2007-08-10 | 2015-03-10 | Rexam Beverage Can Company | Can end with reinforcing bead |

-

2011

- 2011-10-21 GB GBGB1118284.7A patent/GB201118284D0/en not_active Ceased

-

2012

- 2012-10-19 MX MX2014004613A patent/MX2014004613A/es not_active Application Discontinuation

- 2012-10-19 EP EP12778297.7A patent/EP2768741B1/en not_active Not-in-force

- 2012-10-19 CA CA2852608A patent/CA2852608A1/en not_active Abandoned

- 2012-10-19 US US14/352,475 patent/US20140252011A1/en not_active Abandoned

- 2012-10-19 SG SG11201401468TA patent/SG11201401468TA/en unknown

- 2012-10-19 RU RU2014120462/02A patent/RU2014120462A/ru not_active Application Discontinuation

- 2012-10-19 AU AU2012324816A patent/AU2012324816B2/en not_active Ceased

- 2012-10-19 PL PL12778297T patent/PL2768741T3/pl unknown

- 2012-10-19 WO PCT/EP2012/070756 patent/WO2013057250A1/en active Application Filing

- 2012-10-19 JP JP2014536251A patent/JP2014530794A/ja active Pending

- 2012-10-19 BR BR112014009525A patent/BR112014009525A2/pt not_active IP Right Cessation

- 2012-10-19 CN CN201280063019.XA patent/CN104024116B/zh not_active Expired - Fee Related

-

2014

- 2014-04-16 CO CO14083122A patent/CO6990689A2/es unknown

- 2014-04-18 TN TNP2014000168A patent/TN2014000168A1/en unknown

- 2014-05-08 ZA ZA2014/03279A patent/ZA201403279B/en unknown

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS60193834A (ja) * | 1984-02-14 | 1985-10-02 | メタル ボツクス ピー、エル、シー | 罐の端部の強化成形方法及び装置 |

| JP2007537107A (ja) * | 2004-05-14 | 2007-12-20 | レクサム ビバレッジ キャン カンパニー | 缶端部 |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR20160147948A (ko) * | 2014-05-05 | 2016-12-23 | 알폰스 하르, 인코포레이티드 | 캔 뚜껑의 성형 부분들의 제어된 박판화로 캔 뚜껑을 형성하기 위한 방법 및 장치 |

| KR102319586B1 (ko) | 2014-05-05 | 2021-11-02 | 알폰스 하르, 인코포레이티드 | 캔 뚜껑의 성형 부분들의 제어된 박판화로 캔 뚜껑을 형성하기 위한 방법 및 장치 |

| KR20190083643A (ko) * | 2017-11-29 | 2019-07-12 | 알폰스 하르, 인코포레이티드 | 비드형 캔 단부를 형성하기 위한 방법 및 장치 |

| KR102177383B1 (ko) | 2017-11-29 | 2020-11-12 | 알폰스 하르, 인코포레이티드 | 비드형 캔 단부를 형성하기 위한 방법 및 장치 |

Also Published As

| Publication number | Publication date |

|---|---|

| MX2014004613A (es) | 2014-07-09 |

| AU2012324816B2 (en) | 2016-05-19 |

| WO2013057250A8 (en) | 2013-12-05 |

| EP2768741A1 (en) | 2014-08-27 |

| CN104024116A (zh) | 2014-09-03 |

| PL2768741T3 (pl) | 2016-01-29 |

| RU2014120462A (ru) | 2015-11-27 |

| ZA201403279B (en) | 2015-07-29 |

| EP2768741B1 (en) | 2015-08-19 |

| GB201118284D0 (en) | 2011-12-07 |

| CN104024116B (zh) | 2016-03-23 |

| BR112014009525A2 (pt) | 2017-06-13 |

| WO2013057250A1 (en) | 2013-04-25 |

| US20140252011A1 (en) | 2014-09-11 |

| CO6990689A2 (es) | 2014-07-10 |

| AU2012324816A1 (en) | 2014-05-15 |

| SG11201401468TA (en) | 2014-05-29 |

| CA2852608A1 (en) | 2013-04-25 |

| TN2014000168A1 (en) | 2015-09-30 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2014530794A (ja) | 缶の端 | |

| KR100862404B1 (ko) | 캔 단부 부재 | |

| US20130098925A1 (en) | Can End Having An Annular Rib | |

| JP2014530794A5 (ja) | ||

| AU771993B2 (en) | Can lid closure and method of joining a can lid closure to a can body | |

| US7174762B2 (en) | Can end | |

| US4685849A (en) | Method for making an easy opening container end closure | |

| EP1318077A1 (en) | End closure with improved openability | |

| US4580692A (en) | Container sealing cap | |

| US8783495B2 (en) | Can end | |

| US7380684B2 (en) | Can lid closure | |

| US4648528A (en) | Easy opening container end closure | |

| MXPA03004715A (es) | Cierre de tapa para lata y metodo para unir un cierre de tapa para lata a un cuerpo de la misma. | |

| KR20070026518A (ko) | 접근성을 개선하기 위한 탭을 구비한 캔 단부 | |

| JP2006052023A (ja) | 缶端と缶体の間に二重継ぎ目を形成する方法 | |

| JP4725717B2 (ja) | 容器の封鎖構造及びその製造方法 | |

| JP5057023B2 (ja) | 易開封容器及びその製造方法 | |

| WO2022235743A1 (en) | Method for forming a beverage can end shell |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20151008 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20151008 |

|

| RD04 | Notification of resignation of power of attorney |

Free format text: JAPANESE INTERMEDIATE CODE: A7424 Effective date: 20160217 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20160830 |

|

| A02 | Decision of refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A02 Effective date: 20170321 |