JP2012166364A - Die for molding inflation film - Google Patents

Die for molding inflation film Download PDFInfo

- Publication number

- JP2012166364A JP2012166364A JP2011027006A JP2011027006A JP2012166364A JP 2012166364 A JP2012166364 A JP 2012166364A JP 2011027006 A JP2011027006 A JP 2011027006A JP 2011027006 A JP2011027006 A JP 2011027006A JP 2012166364 A JP2012166364 A JP 2012166364A

- Authority

- JP

- Japan

- Prior art keywords

- mandrel

- path

- peripheral surface

- molten resin

- outer peripheral

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

- 238000000465 moulding Methods 0.000 title claims abstract description 6

- 239000011347 resin Substances 0.000 claims abstract description 83

- 229920005989 resin Polymers 0.000 claims abstract description 83

- 238000009826 distribution Methods 0.000 claims abstract description 75

- 238000005192 partition Methods 0.000 claims abstract description 31

- 230000002093 peripheral effect Effects 0.000 claims description 115

- 238000009792 diffusion process Methods 0.000 claims description 48

- 238000005304 joining Methods 0.000 claims description 5

- 238000004519 manufacturing process Methods 0.000 abstract description 14

- 230000007423 decrease Effects 0.000 description 4

- 238000000034 method Methods 0.000 description 4

- 238000007664 blowing Methods 0.000 description 3

- 229910010293 ceramic material Inorganic materials 0.000 description 2

- 238000005520 cutting process Methods 0.000 description 2

- 238000004804 winding Methods 0.000 description 2

- 238000001816 cooling Methods 0.000 description 1

- 238000010586 diagram Methods 0.000 description 1

- 239000000155 melt Substances 0.000 description 1

- 238000003892 spreading Methods 0.000 description 1

Images

Landscapes

- Extrusion Moulding Of Plastics Or The Like (AREA)

Abstract

Description

本発明は、インフレーションフィルム製造装置に用いられるインフレーションフィルム成形用ダイの技術分野に関するものである。 The present invention relates to a technical field of an inflation film forming die used in an inflation film manufacturing apparatus.

インフレーション法によりフィルムを製造するインフレーションフィルム製造装置には、押出機から供給される溶融樹脂を、ダイの上部に形成される環状のリップからチューブ状に押出成形するインフレーションフィルム成形用ダイが用いられるが、該ダイは、一般的に、円柱状のマンドレルと、該マンドレルの外周側に配される円筒状のダイ本体とを備えて構成されると共に、マンドレルの軸芯部に形成される流入口から流入する溶融樹脂を、ダイ上部に形成される環状のリップに導くための流路が形成されている。このようなインフレーションフィルム成形用ダイにおいては、リップから押出成形されるフィルムに偏肉(厚みムラ)やウェルドマーク(筋状の溶融樹脂の合流跡)が発生しないように、溶融樹脂がリップに入るときの円周方向の流量分布を均一にすることが要求される。

そこで従来、溶融樹脂の流路として、流入口からマンドレルの外周部に至る分配路を設けると共に、該分配路に連通する螺旋通路をマンドレルの外周面に形成したスパイラルダイが知られている(例えば、特許文献1参照。)。

また、流入口からマンドレルの外周部に至る分配路を設けると共に、該分配路の外周側端部を基点として扇状に拡がる拡散路をマンドレルの外周面に形成したダイも提唱されている(例えば、特許文献2参照。)。

Inflation film manufacturing equipment that manufactures a film by the inflation method uses an inflation film forming die that extrudes molten resin supplied from an extruder into a tube shape from an annular lip formed at the top of the die. The die is generally configured to include a columnar mandrel and a cylindrical die body disposed on the outer peripheral side of the mandrel, and from an inflow port formed in the mandrel shaft. A flow path for guiding the inflowing molten resin to an annular lip formed on the upper part of the die is formed. In such an inflation film forming die, the molten resin enters the lip so that uneven thickness (thickness unevenness) and weld marks (joint traces of streaky molten resin) do not occur in the film extruded from the lip. It is required to make the flow distribution in the circumferential direction uniform.

Therefore, conventionally, a spiral die in which a distribution path extending from the inlet to the outer periphery of the mandrel is provided as a molten resin flow path and a spiral path communicating with the distribution path is formed on the outer peripheral surface of the mandrel is known (for example, , See Patent Document 1).

In addition, a die having a distribution path extending from the inlet to the outer periphery of the mandrel and having a fan-shaped diffusion path on the outer peripheral surface of the mandrel has also been proposed (for example, (See Patent Document 2).

しかしながら、前記特許文献1のようなスパイラルダイにおいて、螺旋通路は狭くて長い通路であるため、該螺旋通路を溶融樹脂が必ずしも均一に流れず、このため、溶融樹脂がリップに入るときの円周方向の流量分布が均一化されずに、フィルムに偏肉やウェルドマークが発生したり、表面が平滑でなかったりするという問題がある。さらに、螺旋通路において溶融樹脂が部分的に滞留してしまうこともあり、この場合には、溶融樹脂が劣化してフィルムの品質低下を招来する惧れがある。尚、特許文献1のものでは、螺旋通路における溶融樹脂の流動性を良くするために、螺旋通路をセラミック材料でコーティングしているが、この場合、セラミック材料を均一の厚さで精度良くコーティングすることは難しく、螺旋通路における溶融樹脂の均一な流れを確保できない惧れがある許りか、コスト高になるという問題が生じる。

一方、特許文献2のものは、分配路の外周側端部を基点として扇状に拡がる拡散路がマンドレルの外周面に形成されると共に、該拡散路の上部にリップが形成されている。このものは、前記特許文献1のような螺旋通路を溶融樹脂が流れるものではないため、溶融樹脂が部分的に滞留してしまう惧れはないが、この特許文献2のものにおいて、拡散路の基点部分から流出した溶融樹脂がリップの円周上の各位相位置に達するまでの距離は、拡散路の基点の位相と同位相位置が最小で、基点の位相から遠い位相位置ほど長くなる。しかしながら、リップに達するまでの距離が長くなるほど溶融樹脂の流れに対する抵抗が大きくなって流量が減少するから、溶融樹脂が拡散路からリップに入るときの円周方向の流量分布が均一にならず、而して、特許文献2のものにおいても、フィムルに偏肉が発生することを払拭できないという問題がある。

また、特許文献2のものでは、二本の分配路が設けられていると共に、各分配路の外周側端部がそれぞれ二つの拡散路の基点になっているが、各分配路から拡散路に流出した溶融樹脂同士は互いに突き合わせ状態で合流するようになっているため、フィルムにウェルドマークが発生してしまうという問題があり、これらに本発明の解決すべき課題がある。

However, in the spiral die as in

On the other hand, in

Moreover, in the thing of

本発明は、上記の如き実情に鑑みこれらの課題を解決することを目的として創作されたものであって、請求項1の発明は、ダイの上部に形成される環状のリップから溶融樹脂をチューブ状に押出成形するインフレーションフィルム成形用ダイであって、該ダイは、軸芯部に溶融樹脂の流入口が形成される円柱状のマンドレルと、該マンドレルの外周側に配される円筒状のダイ本体とを備える一方、前記流入口から前記環状のリップに至る溶融樹脂の流路として、流入口からマンドレルの外周面に至る二本の分配路と、マンドレルの外周面とダイ本体の内周面との間に形成され、下部が前記分配路に連通し、上部に前記環状のリップが形成される筒状流路とを設けると共に、前記分配路は、流入口を基点としてマンドレルの外周に向かって扇状に拡がるように形成されることを特徴とするインフレーションフィルム成形用ダイである。

請求項2の発明は、ダイの上部に形成される環状のリップから溶融樹脂をチューブ状に押出成形するインフレーションフィルム成形用ダイであって、該ダイは、軸芯部に溶融樹脂の流入口が形成される円柱状のマンドレルと、該マンドレルの外周側に配される円筒状のダイ本体とを備える一方、前記流入口から前記環状のリップに至る溶融樹脂の流路として、流入口からマンドレルの外周面に至る二本の分配路と、マンドレルの外周面とダイ本体の内周面との間に形成され、下部が前記分配路に連通し、上部に前記環状のリップが形成される筒状流路とを設けると共に、該筒状流路を形成するマンドレルの外周面は、前記分配路の外周側端部を基点としてマンドレルの外周面をV字形状に拡がる拡散路と、該拡散路の基点と同位相位置を基点として拡散路の上方に逆三角状形に拡がり、且つ、ダイ本体の内周面との間隔が拡散路よりも狭い整流路とが形成され、さらに、これら拡散路および整流路は、上下方向の長さが拡散路および整流路の基点の位相位置で最大で基点から遠い位相位置ほど短くなるように形成されることを特徴とするインフレーションフィルム成形用ダイである。

請求項3の発明は、請求項1または2において、二本の分配路から筒状流路に流れた溶融樹脂の合流部に、マンドレルの外周面からダイ本体の内周面に向けて突出し、且つ、マンドレルの半径線に対して傾斜状の仕切板を設けて、二本の分配路からの溶融樹脂の流れが互いに楔状に重なりながら合流する構成にしたことを特徴とするインフレーションフィルム成形用ダイである。

The present invention was created with the object of solving these problems in view of the above-mentioned circumstances, and the invention of

The invention of

The invention of

請求項1の発明とすることにより、環状のリップに入るときの溶融樹脂の円周方向の流量分布を均一状にすることができて、偏肉の殆どない高品質のフィルムを製造することができる。

請求項2の発明とすることにより、環状のリップに入るときの溶融樹脂の円周方向の流量分布を均一状にすることができて、偏肉の殆どない高品質のフィルムを製造することができる。

請求項3の発明とすることにより、ウェルドマークの発生を確実に低減することができて、より高品質のフィルムを製造することができる。

According to the invention of

According to the invention of

By setting it as invention of

以下、本発明の第一の実施の形態について、図1〜図4に基づいて説明する。

図1において、1はインフレーション法によりフィルムを製造するためのインフレーションフィルム製造装置であって、該インフレーションフィルム製造装置1は、図示しない押出機から供給される溶融樹脂をチューブ状のフィルム2にして押出成形するインフレーションフィルム成形用のダイ3、該ダイ3から押出されたフィルム2を固化させるべく図示しないブロアから供給される冷却風を送風するエアリング4、チューブ状のフィルム2をフラット状に潰す安定板5、フラット状に潰されたフィルム2を送り出すピンチロール6、ピンチロール6から送られるフィルム2を二枚に切り開く切開装置7、切り開かれたフィルム2をロール状に巻取る巻取機8等を用いて構成されている。尚、本実施の形態のインフレーションフィルム製造装置1は、切開装置7で二枚に切り開いたフィルム2をそれぞれ巻取機8に巻取る構成になっているが、フィルム2を切り開くことなく巻取機8に巻取る構成にすることもでき、この場合には切開装置7は設けられない。

Hereinafter, a first embodiment of the present invention will be described with reference to FIGS.

In FIG. 1,

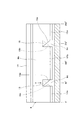

前記インフレーションフィルム成形用のダイ3は、図2に示すように、円柱状のマンドレル9と、該マンドレル9の外周側に配されるダイ本体10とを備えて構成されているが、該ダイ本体10は、マンドレル9の下部から径方向外側に向けて突出形成されるフランジ部9aの上面部に載置される状態で、マンドレル9に組み付けられている。

As shown in FIG. 2, the inflation film forming die 3 includes a

前記マンドレル9は、その下部の軸芯部に、押出機から供給される溶融樹脂が流入する円筒状の流入口11が形成されている。さらに、該流入口11の上部からは、マンドレル9の外周面9bに至る二本の分配路12a、12bが分岐形成されている。これら分配路12a、12bは、上記流入口11を基点としてマンドレル9の外周側に向かって水平方向に扇状に拡がり、且つ、分配路12a、12b同志が流入口11を中心として対称状になるように形成されている。この場合、各分配路12a、12bの流入口11を基点として扇状に拡がる角度αは、マンドレル9の強度を損なわない範囲で可及的に広い角度に設定されている。

The

さらに、前記マンドレル9の外周面9bとダイ本体10の内周面10aとの間には、溶融樹脂の流路となる円筒状の筒状流路13が形成されている。該筒状流路13は、下部が前記二本の分配路12a、12bに連通すると共に、上部に環状のリップ14が形成されている。該リップ14は、ダイ3の上部に形成される溶融樹脂の吐出口であって、該リップ14のクリアランスは、予め設定される所定寸法となるように調整される。尚、筒状流路13の下側のマンドレル9の外周面9bは、ダイ本体10の内周面10aに間隙のない状態で嵌合している。また、図示しないが、マンドレル9には、リップ14から吐出されるチューブ状の溶融樹脂の内方にエアを吹き込んで適宜膨張させるためのエア通路が形成されている。

Further, between the outer

ここで、前記筒状流路13の下部を形成するマンドレルの外周面9bは、二本の分配路12a、12bに連通する部分が開口していると共に、二本の分配路12a、12bの間に形成される隔壁部9c、9dは、径方向外側に突出してダイ本体10の内周面10aに当接している。該隔壁部9c、9dは、図2(B)、図3に示すように、分配路12a、12bの周回り方向中心位置をマンドレル9の円周上の0°、180°の位相位置としたとき、90°、270°の位相位置に形成されている。そして、二本の分配路12a、12bにより二つの流れに分れた状態でマンドレル9の外周面9bに達した溶融樹脂は、隔壁部9c、9bの上方の筒状流路13において合流することになるが、該合流部には、二つの流れを楔状に重なる状態で合流させるための仕切板15が配されている。

Here, the outer

前記仕切板15は、図4に示すように、マンドレル9の外周面9bからダイ本体10の内周面10aに向けて突出し、且つ、マンドレル9の半径線に対して傾斜状となるように形成されている。さらに、該仕切板15の外周面には、隔壁部9c、9dの周回り方向一端側を下端として上方に向けて傾斜する外周側傾斜面15aが形成され、また、仕切板15の内周面には、隔壁部9c、9dの周回り方向他端側を下端として上方に向けて傾斜する内周側傾斜面15bが形成されている。これにより、一方の分配路12a、12bを流れて隔壁部9c、9dの周回り方向一端側に達した溶融樹脂は、仕切板15の外周側傾斜面15aに導かれながら仕切板15の外周側を通って上方に流れ、また、他方の分配路12b、12aを流れて隔壁部9c、9dの周回り方向他端側に達した溶融樹脂は、仕切板15の内周側傾斜面15bに導かれて仕切板15の内周側から上方に流れる。而して、二つの流れに分かれた状態でマンドレル9の外周面9bに達した溶融樹脂は、前記仕切板15によって、一方が他方の外周側に、また他方が一方の内周側に入り込む状態で楔状に重なりながら合流するようになっている。

As shown in FIG. 4, the

叙述の如く構成された第一の実施の形態において、インフレーションフィルム成形用のダイ3は、該ダイ3の上部に形成される環状のリップ14から溶融樹脂をチューブ状に押出成形するものであるが、このものは、軸芯部に溶融樹脂の流入口11が形成された円柱状のマンドレル9と、該マンドレル9の外周側に配される円筒状のダイ本体10とを備えて構成される一方、前記流入口11から環状のリップ14に至る溶融樹脂の流路として、流入口11からマンドレル9の外周面9bに至る二本の分配路12a、12bと、マンドレル9の外周面9bとダイ本体10の内周面10aとの間に形成され、下部が上記分配路12a、12bに連通し、上部に前記環状のリップ14が形成される筒状流路13とが設けられていると共に、前記分配路12a、12bは、マンドレル9の流入口11を基点としてマンドレル9の外周に向かって扇状に拡がるように形成されている。

In the first embodiment configured as described above, the

而して、マンドレル9の流入口11から流入した溶融樹脂は、二本の分配路12a、12bにより二つの流れに分れた状態でマンドレル9の外周面9bに向かって水平方向に扇状に拡がりながら流れ、さらに該マンドレル9の外周面9bとダイ本体10の内周面10aとの間に形成される筒状流路13を上方に向けて流れて、該筒状流路13の上部に形成される環状のリップ14に至り、該リップ14から吐出されることになるが、この溶融樹脂の流路において、二本の分配路12a、12bにおける流入口11からマンドレル9の外周面9bまでの距離は、マンドレル9の外周面9bの各位相位置で同一であるため、流入口11からマンドレル9の外周面9aに流れる溶融樹脂に対する抵抗は各位相位置で等しいことになる。これにより、分配路12a、12bから筒状流路13に流出する溶融樹脂の流量はマンドレル9の外周面9aの各位相位置で均一状になり、而して、筒状流路13からリップ14に入るときの溶融樹脂の円周方向の流量分布を均一状にすることができて、溶融樹脂が流路の途中で部分的に滞留して劣化してしまう惧れを回避できることは勿論のこと、偏肉の殆どない高品質のフィルム2を製造することができる。

Thus, the molten resin flowing in from the

しかもこのものにおいて、二本の分配路12a、12bにより二つの流れに分れた溶融樹脂は筒状流路13において合流することになるが、該合流部には、マンドレル9の外周面9bからダイ本体10の内周面10aに向けて突出し、且つ、マンドレル9の半径線に対して傾斜状の仕切板15が設けられており、該仕切板15によって、二本の分配路12a、12bからの溶融樹脂の流れが互いに楔状に重なりながら合流することになる。この結果、合流部におけるウェルドマークの発生を確実に低減することができて、より高品質のフィルム2を製造することができる。しかも、微少なウェルドマークが発生したとしても、二本の分配路12a、12bにより二つの流れに分れた溶融樹脂の合流箇所は2箇所であるから、この部分を切開装置7で切り開くように構成することにより、ウェルドマークの全くないフィルム2を製造することができる。

Moreover, in this case, the molten resin divided into two flows by the two

次いで、本発明の第二の実施の形態について、図5〜図7に基づいて説明する。図5において、16は溶融樹脂をチューブ状に押出成形するインフレーションフィルム成形用のダイであって、該ダイ16は、第一の実施の形態のインフレーションフィルム製造装置1と同様のインフレーションフィルム製造装置に設けられる。

Next, a second embodiment of the present invention will be described with reference to FIGS. In FIG. 5,

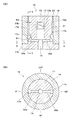

前記第二の実施の形態のダイ16は、図5に示すように、円柱状のマンドレル17と、該マンドレル17の外周側に配されるダイ本体18とを備えて構成されているが、該ダイ本体18は、マンドレル17の下部から径方向外側に向けて突出形成されるフランジ部17aの上面部に載置される状態で、マンドレル17に組み付けられている。

As shown in FIG. 5, the

前記マンドレル17は、その下部の軸芯部に、押出機から供給される溶融樹脂が流入する円筒状の流入口19が形成されている。さらに、該流入口19の上部からは、マンドレル17の外周面17bに至る二本の円筒状の分配路20a、20bが分岐形成されているが、これら分配路20a、20b同志は、流入口19を中心として対称状となるように形成されている。

The

さらに、前記マンドレル17の外周面17bとダイ本体18の内周面18aとの間には、溶融樹脂の流路となる円筒状の筒状流路21が形成されている。該筒状流路21は、下部が前記二本の分配路20a、20bに連通すると共に、上部に環状のリップ22が形成されている。該リップ22は、ダイ16の上部に形成される溶融樹脂の吐出口であって、該リップ22のクリアランスは、予め設定される所定寸法となるように調整される。尚、図示しないが、マンドレル17には、リップ22から吐出されるチューブ状の溶融樹脂の内方にエアを吹き込んで適宜膨張させるためのエア通路が形成されている。

Further, between the outer

ここで、前記筒状流路21を形成するマンドレル17の外周面部17bには、二本の分配路20a、20bから筒状流路21を通って環状のリップ22に至る溶融樹脂の円周方向の流量分布を均一状にするべく、後述する拡散路17cと整流路17dとが形成されている。

Here, in the outer

前記拡散路17cは、前記二本の分配路20a、20bの外周側端部を基点としてマンドレル17の外周面17bをV字形状に拡がるように形成されている。つまり、拡散路17cは、図6に示すように、分配路20a、20bの外周側端部の中心位置をマンドレル17の円周上の0°、180°の位相位置としたとき、該0°、180°の位相位置を基点としてV字形状に拡がるように形成されていると共に、該拡散路17cの基点部は、二本の分配路20a、20bの外周側端部に連通している。尚、拡散路17cの下側のマンドレル17の外周面17bは、ダイ本体18の内周面18aに間隙のない状態で嵌合している。

The

一方、整流路17dは、前記拡散路17cの基点と同位相位置 、つまり0°、180°の位相位置を基点として、拡散路17cの上方に逆三角形状に拡がるように形成されていると共に、該整流路17dの上部には、環状のリップ22が形成されている。この整流路17dにおけるマンドレル17の外周面17bとダイ本体18の内周面18aとの間の間隔D2は、前記拡散路17cにおけるマンドレル17の外周面17bとダイ本体18の内周面18aとの間の間隔D1よりも狭く設定されていて(図5(A)参照)、整流路17dを流れる溶融樹脂の抵抗が拡散路17cよりも大きくなるように構成されている。

On the other hand, the rectifying

さらに、マンドレル17の外周面17bの各位相における拡散路17c、整流路17dの上下方向の長さL1、L2は、共に、拡散路17cおよび整流路17dの基点の位相位置で最大で、基点から遠い位相位置ほど短くなるように形成されている。つまり、前記二本の分配路20a、20bにより二つの流れに分れた状態でマンドレル17の外周面17bに達した溶融樹脂は、各分配路20a、20bを基点としてV字形状に拡がる拡散路17cにより、円周方向にV字形状に拡がりながら一部が上方の整流路17dに流れていく。このとき、拡散路17cを流れる溶融樹脂の量は、整流路17dに流れた分だけ減少していく、つまり、基点から遠くなるほど拡散路17cを流れる溶融樹脂量は減少していくが、該溶融樹脂量の減少に対応するべく、拡散路17cの上下方向の長さL1は、基点の位相位置で最大となり基点から遠い位相位置ほど短くなるように形成されている。また、溶融樹脂が各分配路20a、20bの外周側端部を基点として拡散路17c及び整流路17dを流れてリップ22に達するまでの距離は、基点から遠い位相位置ほど長くなるが、該基点から遠い位相位置ほど抵抗の大きい整流路17dを流れる距離が短くなるように、整流路17dの上下方向の長さL2は、基点の位相位置で最大となり基点から遠い位相位置ほど短くなるように形成されている。この場合、拡散路17cおよび整流路17dの上下方向の長さL1、L2は、分配路20a、20bの外周側端部を基点として環状のリップ22の各位相位置に至るまでの溶融樹脂の抵抗が同一となるように設計されており、これにより、リップ22に入るときの溶融樹脂の円周方向の流量分布が均一状になるように構成されている。

Further, the lengths L1 and L2 in the vertical direction of the

ここで、前記二本の分配路20a、20bの外周側端部の位相位置、つまり0°、180°の位相位置を基点として拡がった溶融樹脂は、拡散路17c及び整流路17dの先端側同志が交わる位相位置、つまり、90°、270°の位相位置部分で合流することになるが、該合流部には、二つの流れを楔状に重なる状態で合流させるための仕切板23が配されている。

Here, the molten resin that has spread based on the phase positions of the outer peripheral ends of the two

前記仕切板23は、前述した第一の実施の形態の仕切板15と同様の構造のものものであって、図7に示す如く、整流路17dからダイ本体18の内周面18aに向けて突出し、且つ、マンドレル17の半径線に対して傾斜状となるように形成されていると共に、該仕切板23の外周面には、一方の整流路17dの先端側下端を下端として上方に向けて傾斜する外周側傾斜面23aが形成され、また、仕切板23の内周面には、他方の整流路17dの先端側下端を下端として上方に向けて傾斜する内周側傾斜面23bが形成されている。これにより、二つの流れに分かれた状態で拡散路17c及び整流路17dの先端側に達した溶融樹脂は、前記仕切板23によって、一方が他方の外周側に、また他方が一方の内周側に入り込む状態で楔状に重なりながら合流するようになっている。

The

叙述の如く構成された第二の実施の形態において、インフレーションフィルム成形用のダイ16は、第一の実施の形態のダイ3と同様に、軸芯部に溶融樹脂の流入口19が形成された円柱状のマンドレル17と、該マンドレル17の外周側に配される円筒状のダイ本体18とを備えて構成されているが、第二の実施の形態のダイ16は、前記流入口19から環状のリップ22に至る溶融樹脂の流路として、流入口19からマンドレル17の外周面17bに至る二本の分配路20a、20bと、マンドレル17の外周面17bとダイ本体18の内周面18aとの間に形成され、下部が上記分配路20a、20bに連通し、上部に前記環状のリップ22が形成される筒状流路21とが設けられる一方、該筒状流路21を形成するマンドレル17の外周面17bには、前記分配路20a、20bの外周側端部を基点としてマンドレル17の外周面17bをV字形状に拡がる拡散路17cと、該拡散路17cの基点と同位相位置を基点として拡散路17cの上方に逆三角状形に拡がり、且つ、ダイ本体18の内周面18aとの間隔D2が拡散路17cにおける間隔D1よりも狭い整流路17dとが形成されている。さらに、マンドレル17の外周面17bの各位相における拡散路17cおよび整流路17dの上下方向の長さL1、L2は、拡散路17cおよび整流路17dの基点の位相位置で最大となり基点から遠い位相位置ほど短くなるように形成されている。

In the second embodiment configured as described above, the

而して、マンドレル17の流入口19から流入した溶融樹脂は、二本の分配路20a、20bにより二つの流れに分れてマンドレル17の外周面17bに達し、さらに、各分配路20a、20bの外周側端部を基点としてV字形状に拡がる拡散路17cにより円周方向に拡がりながら上方の整流路17dに流れ、該整流路17dを通って環状のリップ22に至ることになるが、この場合に、整流路17dにおけるマンドレル17の外周面17bとダイ本体18の内周面18aとの間の間隔D2が、拡散路17cにおけるマンドレル17の外周面17bとダイ本体18の内周面18aとの間の間隔D1よりも狭く設定されて、整流路17dを流れる溶融樹脂の抵抗が拡散路17cよりも大きいと共に、マンドレル17の外周面17bの各位相における拡散路17cおよび整流路17dの上下方向の長さL1、L2は、拡散路17cおよび整流路17dの基点の位相位置で最大となり基点から遠い位相位置ほど短くなるように形成されているため、前述したように、整流路17dからリップ22に入るときの溶融樹脂の円周方向の流量分布を均一状にすることができて、溶融樹脂が流路の途中で部分的に滞留して劣化してしまう惧れを回避できることは勿論のこと、偏肉の殆どない高品質のフィルム2を製造することができる。

Thus, the molten resin flowing in from the

しかもこのものにおいて、各分配路20a、20bの外周側端部を基点とする溶融樹脂の二つの流れは拡散路17cおよび整流路17dの先端側において合流することになるが、該合流部には、整流路17dからダイ本体18の内周面18aに向けて突出し、且つ、マンドレル17の半径線に対して傾斜状の仕切板23が設けられており、該仕切板23によって、二本の分配路20a、20bからの溶融樹脂の流れが互いに楔状に重なりながら合流することになる。この結果、第二の実施の形態のものにおいても、第一の実施の形態と同様に、合流部におけるウェルドマークの発生を確実に低減することができて、より高品質のフィルム2を製造することができる。しかも、微小なウェルドマークが発生したとしても、二本の分配路20a、20bにより二つの流れに分れた溶融樹脂の合流箇所は2箇所であるから、この部分を切開装置7で切り開くように構成することにより、ウェルドマークの全くないフィルム2を製造することができる。

In addition, in this case, the two flows of the molten resin starting from the outer peripheral end of each

本発明は、インフレーション法によりフィルムを製造するインフレーションフィルム製造装置に用いられるインフレーションフィルム成形用ダイに利用することができる。 INDUSTRIAL APPLICABILITY The present invention can be used for an inflation film forming die used in an inflation film production apparatus for producing a film by an inflation method.

3 ダイ

9 マンドレル

10 ダイ本体

11 流入口

12a、12b 分配路

13 筒状流路

14 リップ

15 仕切板

16 ダイ

17 マンドレル

17c 拡散路

17d 整流路

18 ダイ本体

19 流入口

20a、20b 分配路

21 筒状流路

22 リップ

23 仕切板

3

Claims (3)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011027006A JP2012166364A (en) | 2011-02-10 | 2011-02-10 | Die for molding inflation film |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2011027006A JP2012166364A (en) | 2011-02-10 | 2011-02-10 | Die for molding inflation film |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| JP2012166364A true JP2012166364A (en) | 2012-09-06 |

Family

ID=46971019

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2011027006A Withdrawn JP2012166364A (en) | 2011-02-10 | 2011-02-10 | Die for molding inflation film |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP2012166364A (en) |

-

2011

- 2011-02-10 JP JP2011027006A patent/JP2012166364A/en not_active Withdrawn

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN106163766B (en) | Thickness-nonuniform adjustment type gas ring | |

| JP4527776B2 (en) | Film blow mold for producing tubular film | |

| JP4426937B2 (en) | Rubber strip manufacturing equipment | |

| JP5795940B2 (en) | Equipment for the production of thermoplastic pipes | |

| US8096799B2 (en) | Swept leg spider for an extrusion apparatus | |

| US7517210B1 (en) | Apparatus for the manufacture of compound pipes | |

| JP2012166364A (en) | Die for molding inflation film | |

| JP2009034915A (en) | Extrusion machine for producing conductive rubber roll | |

| JP2014180785A (en) | Apparatus and method for rubber molding | |

| JP2018123882A (en) | Resin pipe fittings | |

| JP2011183750A (en) | Extruder, and molding die used for the same | |

| JP4786288B2 (en) | Double flow path for extruder head | |

| US8641396B2 (en) | Spiral distributor, die head, blown film line, and method for manufacturing a blown film | |

| JP6039846B1 (en) | Inflation film forming die | |

| CN210966412U (en) | Extrusion die of two hollow square-mouth aluminum alloy sections | |

| JP2023054461A (en) | die for extrusion molding | |

| CN113877978A (en) | Extrusion die capable of offsetting fusion port to non-stressed position of section bar | |

| JP2017170790A (en) | Producing apparatus for rubber roll | |

| JP2005205658A (en) | Extrusion mold and extrusion molding method | |

| JPH04103327A (en) | Extrusion mold | |

| JP2003211521A (en) | Mold for extrusion molding of hollow pipe | |

| CN207372052U (en) | Double Hole Mold | |

| JP6039845B1 (en) | Inflation film forming die | |

| JPS5913972B2 (en) | spider type pipe die | |

| JP2020121482A (en) | Crosshead die and extruder |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A300 | Withdrawal of application because of no request for examination |

Free format text: JAPANESE INTERMEDIATE CODE: A300 Effective date: 20140513 |