JP2010070161A - Method of manufacturing gas conduit for pretensioner - Google Patents

Method of manufacturing gas conduit for pretensioner Download PDFInfo

- Publication number

- JP2010070161A JP2010070161A JP2008242770A JP2008242770A JP2010070161A JP 2010070161 A JP2010070161 A JP 2010070161A JP 2008242770 A JP2008242770 A JP 2008242770A JP 2008242770 A JP2008242770 A JP 2008242770A JP 2010070161 A JP2010070161 A JP 2010070161A

- Authority

- JP

- Japan

- Prior art keywords

- straight pipe

- section

- gas conduit

- bending

- straight

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000004519 manufacturing process Methods 0.000 title claims abstract description 24

- 238000005452 bending Methods 0.000 claims abstract description 59

- 238000000465 moulding Methods 0.000 claims description 24

- 238000003825 pressing Methods 0.000 claims description 3

- 238000007781 pre-processing Methods 0.000 claims 1

- 238000000034 method Methods 0.000 abstract description 22

- 239000007769 metal material Substances 0.000 abstract description 2

- 239000002184 metal Substances 0.000 description 5

- 230000015572 biosynthetic process Effects 0.000 description 4

- 238000007493 shaping process Methods 0.000 description 2

- 238000007796 conventional method Methods 0.000 description 1

- 238000003780 insertion Methods 0.000 description 1

- 230000037431 insertion Effects 0.000 description 1

- 230000001788 irregular Effects 0.000 description 1

- 239000000463 material Substances 0.000 description 1

- 230000000452 restraining effect Effects 0.000 description 1

- 230000007704 transition Effects 0.000 description 1

- 238000004804 winding Methods 0.000 description 1

Images

Landscapes

- Automotive Seat Belt Assembly (AREA)

- Bending Of Plates, Rods, And Pipes (AREA)

Abstract

Description

本発明は、一方の直管部の横断面が円形であり他方の直管部の断面が四角形である、プリテンショナのガス導管の製造方法に関するものである The present invention relates to a method of manufacturing a gas conduit for a pretensioner in which a cross section of one straight pipe portion is circular and a cross section of the other straight pipe portion is square.

一般に、自動車には、衝突時に、乗員をベルトでシートに固定ないしは拘束するシートベルト装置が設けられている。しかしながら、自動車の衝突時にベルトが弛んでいると、シートベルト装置は乗員をシートに十分に固定することができない。そこで、近年、自動車の衝突時にほぼ瞬時にベルトの弛みを取り除いて、乗員のシートへの固定を確実化するプリテンショナが普及しつつある。 Generally, an automobile is provided with a seat belt device that fixes or restrains an occupant to a seat with a belt in the event of a collision. However, if the belt is slack at the time of a car collision, the seat belt device cannot sufficiently fix the occupant to the seat. Therefore, in recent years, pretensioners that remove the slack of the belt almost instantly at the time of a car collision and ensure the fixation of the occupant to the seat are becoming widespread.

そして、このようなプリテンショナとして、自動車の衝突時に高圧ガスを生成するガスジェネレータと、ベルトに連結される一方上記高圧ガスによって移動させられベルトを巻き取ってベルトの弛みを取り除く可動部材と、ガスジェネレータから可動部材に高圧ガスを導くとともに可動部材を収容するガス導管とを備えた、ガス圧作動式のプリテンショナが知られている(例えば、特許文献1、2参照)。

ところで、この種のプリテンショナにおいては、その構造上あるいはレイアウト上の要求により、ガス導管を、ガスジェネレータを収容する第1直管部と、可動部材を収容する第2直管部(シリンダ部)と、両直管部間に位置する曲管部とからなる曲げ管とすることが必要とされることがある。そして、第2直管部は可動部材等の構造あるいはその他の事情により横断面を四角形とすることが必要とされることがある。他方、ガスジェネレータを収容する第1直管部の横断面は、一般に円形である。このようなガス導管では、プリテンショナの機能を損なわないように第2直管部(シリンダ部)の有効長さを確保しつつ、ガス導管の全長を短くすることが望ましい。 By the way, in this type of pretensioner, depending on the structure or layout requirements, the gas conduit includes a first straight pipe portion that houses the gas generator, and a second straight pipe portion (cylinder portion) that houses the movable member. In some cases, it is necessary to provide a bent pipe composed of a bent pipe portion positioned between both straight pipe portions. The second straight pipe portion may be required to have a rectangular cross section due to the structure of the movable member or the like or other circumstances. On the other hand, the cross section of the first straight pipe portion that houses the gas generator is generally circular. In such a gas conduit, it is desirable to shorten the entire length of the gas conduit while securing the effective length of the second straight pipe portion (cylinder portion) so as not to impair the function of the pretensioner.

このように、第1直管部の横断面及び曲管部の横断面が円形であり、第2直管部の横断面が四角形である曲げパイプからなるガス導管(以下では便宜上、このようなガス導管を「異形断面ガス導管」という。)は、従来、下記のような手法で製造されている。

(1) 直管状の円筒部材の一方の端部側を必要な長さ分だけ、横断面が四角形となるように成型し、横断面が四角形である直管部(以下「角管部」という。)を形成する。

(2) 角管部とその他の部分との境界部近傍に曲げ加工を施し、横断面が円形である直管部と、断面がおおむね円形である曲管部とを形成する。

As described above, a gas conduit composed of a bent pipe in which the cross section of the first straight pipe section and the cross section of the curved pipe section are circular and the cross section of the second straight pipe section is a quadrangle (hereinafter, for convenience, such a pipe is used. Conventionally, the gas conduit is referred to as a “shaped cross-section gas conduit”).

(1) One end of a straight tubular cylindrical member is molded by a required length so that the cross section becomes a quadrangle, and the straight pipe part (hereinafter referred to as “square tube part”) having a quadrilateral cross section. .).

(2) Bending is performed in the vicinity of the boundary portion between the square tube portion and other portions to form a straight tube portion having a circular cross section and a bent tube portion having a substantially circular cross section.

このような従来の異形断面ガス導管の製造手法では、円筒部材を横断面が四角形となるように成型することは容易である。しかしながら、この後の曲げ加工では、すでに角管部が形成された円筒部材を、横断面が円形である部分と横断面が四角形である部分(角管部)の境界部分ないしは遷移部分を中心に曲げるので、角管部の一部が曲がってしまい、角管部の有効長さ(直管状の部分の長さ)が減少し、必要な長さを備えた角管部が得られないといった問題がある。ここで、角管部の有効長さを確保するため、角管部を必要な長さよりも長くしておくといった対応が考えられる。しかし、このようにすると、ガス導管の全長が長くなり、そのサイズ及び重量が大きくなり、かつ材料費が上昇するといった問題が生じる。 In such a conventional method for manufacturing the irregular cross-section gas conduit, it is easy to mold the cylindrical member so that the cross section is a quadrangle. However, in the subsequent bending process, the cylindrical member in which the rectangular tube portion has already been formed is centered on the boundary portion or the transition portion between the portion having a circular cross section and the portion having a square cross section (square tube portion). Since it is bent, a part of the square tube portion is bent, the effective length of the square tube portion (the length of the straight tubular portion) is reduced, and a square tube portion having a necessary length cannot be obtained. There is. Here, in order to ensure the effective length of the square tube portion, it is conceivable to make the square tube portion longer than necessary. However, when this is done, there arises a problem that the total length of the gas conduit is increased, the size and weight thereof are increased, and the material cost is increased.

本発明は、上記従来の問題を解決するためになされたものであって、一方の直管部の横断面が円形であり他方の直管部の断面が四角形である、コンパクトで軽量なプリテンショナのガス導管を、容易かつ安価に製造することを可能する手段を提供することを解決すべき課題とする。 The present invention has been made to solve the above-described conventional problems, and is a compact and lightweight pretensioner in which the cross section of one straight pipe portion is circular and the cross section of the other straight pipe portion is square. It is an object to be solved to provide a means capable of easily and inexpensively manufacturing the gas conduit.

上記課題を解決するためになされた本発明に係る、ガス圧で動作するプリテンショナのガス導管(プリテンショナパイプ)の製造方法は、曲げ加工工程と角管部形成工程とを有している。そして、曲げ加工工程では、直管状の円筒部材に曲げ加工を施して、一方の端部側に位置する第1直管部と、他方の端部側に位置する第2直管部と、第1直管部と第2直管部の間に位置する曲管部とを備えた曲げ管を作成する。また、角管部形成工程では、第2直管部を、その横断面が四角形(例えば、長方形、正方形等)となるように成型して角管部を形成する。なお、ここで「横断面」は、筒状部材の中心軸の伸びる方向と垂直な断面を意味する。 The manufacturing method of the gas conduit | pipe (pretensioner pipe) of the pretensioner which operate | moves with the gas pressure based on this invention made | formed in order to solve the said subject has a bending process process and a square tube part formation process. Then, in the bending step, the straight tubular cylindrical member is bent, and the first straight pipe portion located on one end side, the second straight pipe portion located on the other end side, A bending pipe having a curved pipe portion positioned between the first straight pipe portion and the second straight pipe portion is created. In the square tube portion forming step, the square tube portion is formed by molding the second straight tube portion so that the cross section thereof is a quadrangle (for example, a rectangle, a square, etc.). Here, the “cross section” means a section perpendicular to the direction in which the central axis of the cylindrical member extends.

本発明に係るプリテンショナのガス導管の製造方法においては、曲げ加工工程と角管部形成工程の間で、第2直管部をその横断面が長円形となるように予備成型する予備成型工程を実施し、角管部形成工程で横断面が長方形である角管部を形成するようにしてもよい。この予備成型工程では、第2直管部を少なくとも2つの対向するプレス型で挟んで該第2直管部の中心軸と垂直な方向に押圧(プレス成型)することにより、第2直管部を予備成型するのが好ましい。なお、ここで「長円」は、楕円、フィールドトラック形等の「直径が一定でないまるい形状」を意味する。 In the method of manufacturing a gas conduit for a pretensioner according to the present invention, a preforming step of preforming the second straight pipe portion so that the cross section thereof becomes an oval shape between the bending step and the square tube portion forming step. And a square tube portion having a rectangular cross section may be formed in the square tube portion forming step. In this preforming step, the second straight pipe part is sandwiched between at least two opposing press dies and pressed (press-molded) in a direction perpendicular to the central axis of the second straight pipe part. Is preferably preformed. Here, “oval” means “round shape with a non-constant diameter” such as an ellipse or a field track shape.

本発明に係るプリテンショナのガス導管の製造方法において、角管部形成工程では、第2直管部を四角成型ダイスの矩形中空部(横断面が四角形)に配置し、四角成型パンチ(横断面が四角形)を上記第2直管部の中空部に挿入することにより、第2直管部を成型するのが好ましい。また、曲げ加工工程では、円筒部材の第2直管部を形成すべき部位をダイス内に配置する一方、円筒部材の曲管部を形成すべき部位及び第1直管部を形成すべき部位の一部又は全部をクランパで把持し、このクランパを回転させることにより曲げ管を作成するのが好ましい。なお、曲げ加工工程では、第1直管部と第2直管部とが垂直になるように曲げ加工を施してもよい。 In the pretensioner gas conduit manufacturing method according to the present invention, in the square tube portion forming step, the second straight tube portion is disposed in a rectangular hollow portion (cross section is square) of a square forming die, and a square forming punch (cross section) is formed. Is preferably inserted into the hollow portion of the second straight pipe portion to form the second straight pipe portion. Further, in the bending process, the portion where the second straight pipe portion of the cylindrical member is to be formed is disposed in the die, while the portion where the curved pipe portion of the cylindrical member is to be formed and the portion where the first straight pipe portion is to be formed It is preferable that a bent tube is created by gripping a part or all of this with a clamper and rotating the clamper. In the bending process, bending may be performed so that the first straight pipe portion and the second straight pipe portion are perpendicular to each other.

本発明に係るプリテンショナのガス導管の製造方法によれば、円筒部材に曲げ加工を施して曲げ管を形成した後、第2直管部をその横断面が四角形となるように成型して角管部を形成するので、一方の直管部の横断面が円形であり他方の直管部の断面が四角形である、コンパクトで軽量なプリテンショナのガス導管を、容易にかつ安価に製造することができる。 According to the method of manufacturing a gas pipe for a pretensioner according to the present invention, after bending a cylindrical member to form a bent pipe, the second straight pipe portion is molded so that the cross section thereof becomes a square and is square. Since the pipe portion is formed, a compact and lightweight pretensioner gas conduit is easily and inexpensively manufactured in which the cross section of one straight pipe portion is circular and the cross section of the other straight pipe portion is square. Can do.

以下、添付の図面を参照しつつ本発明の好ましい実施の形態(本発明を実施するための最良の形態)に係るプリテンショナのガス導管の製造方法を説明する。なお、図示していないが、このプリテンショナは、シートベルト装置用のプリテンショナであって、高圧ガスを生成するガスジェネレータと、ベルトに連結される一方高圧ガスによって移動させられベルトを巻き取ってベルトの弛みを取り除く可動部材と、ガスジェネレータから可動部材に高圧ガスを導くとともに可動部材を収容するガス導管とを備えている。 Hereinafter, a method of manufacturing a pretensioner gas conduit according to a preferred embodiment of the present invention (the best mode for carrying out the present invention) will be described with reference to the accompanying drawings. Although not shown in the drawings, this pretensioner is a pretensioner for a seat belt device, which is connected to the belt by a gas generator that generates high-pressure gas and is moved by the high-pressure gas to wind the belt. A movable member for removing the slack of the belt and a gas conduit for guiding the high-pressure gas from the gas generator to the movable member and accommodating the movable member are provided.

そして、自動車に衝突等による強い衝撃が加わってガスジェネレータに点火信号が印加されると、ガスジェネレータ内に装填された火薬又は推薬等のガス発生剤が点火され、高圧のガスがほぼ一瞬のうちに生成され、このガスがガス導管を経由して可動部材に導かれる。本発明は、このようなプリテンショナのガス導管(プリテンショナパイプ)の製造方法に関するものである。 When a strong impact due to a collision or the like is applied to the automobile and an ignition signal is applied to the gas generator, a gas generating agent loaded in the gas generator is ignited, and high-pressure gas is almost instantaneously emitted. The gas is generated and the gas is guided to the movable member via the gas conduit. The present invention relates to a method of manufacturing such a pretensioner gas conduit (pretensioner pipe).

まず、図1(a)〜(c)を参照しつつ、本発明に係るプリテンショナのガス導管の製造方法の概要を説明する。本発明に係るプリテンショナのガス導管の製造方法においては、まず金属材料からなり横断面が真円である直管状の円筒部材P1(図2参照)に曲げ加工を施して、図1(a)に示すような、一方の端部側に位置する第1直管部1と、他方の端部側に位置する第2直管部2と、第1直管部1と第2直管部2の間に位置する曲管部3とを備えた曲げ管P2を作成する(曲げ加工工程)。なお、円筒部材P1の一方の端部(第1直管部1を形成する側の端部)には、ガスジェネレータを保持するための拡管部4が予め形成されている。

First, an outline of a method of manufacturing a pretensioner gas conduit according to the present invention will be described with reference to FIGS. In the method of manufacturing a gas pipe for a pretensioner according to the present invention, first, a straight tubular cylindrical member P1 (see FIG. 2) made of a metal material and having a perfect cross section is bent, and FIG. The 1st

次に、曲げ管P2の第2直管部2を、その横断面が長円形となるように予備成型し、予備成型体P3を作成する(予備成型工程)。さらに、横断面が長円形である予備成型体P3の第2直管部2を、その横断面が長方形となるように成型して角管部5を形成し、これによりガス導管P4が完成する(角管部形成工程)。なお、横断面が正方形である角管部5を形成する場合は、予備成型工程を実施する必要はない。また、横断面が長方形である角管部5を形成する場合でも、該長方形の縦辺と横辺の比が1に近い場合(例えば0.8〜1.2)は、予備成型工程を省略してもよい。

Next, the second

以下、図2〜図7を参照しつつ、本発明に係るプリテンショナのガス導管の製造方法を工程毎に詳細に説明する。

(曲げ加工工程)

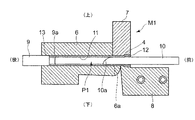

まず、図2及び図3を参照しつつ曲げ加工工程を説明する。曲げ加工工程では、図2に示すように、曲げローラ6aが一体形成された曲げダイス6と、第1クランパ7と、第2クランパ8と、突起部9aを有するブースタ9と、湾曲状先端部10aを有する芯金10とを備えた曲げ加工装置M1が用いられる。

Hereinafter, the manufacturing method of the gas conduit of the pretensioner according to the present invention will be described in detail for each step with reference to FIGS.

(Bending process)

First, the bending process will be described with reference to FIGS. In the bending process, as shown in FIG. 2, a

以下では便宜上、図2中の位置関係において、右側(第1、第2クランパ7、8側)を「前」といい、左側(曲げダイス6側)を「後」ということにする。また、図2中の位置関係において、前後方向と垂直な方向にみて第1クランパ7が位置する側を「上」といい、第2クランパ8が位置する側を「下」という。なお、この曲げ加工装置M1では、曲げローラ6aを伴った曲げダイス6は単一部材であるが、互いに分離可能な上側部材及び下側部材の2部品で構成される分離型の曲げダイスを用いてもよい。この場合、曲げローラは両部材と別部材としてもよく、また下側部材と一体形成してもよい。

Hereinafter, for the sake of convenience, in the positional relationship in FIG. 2, the right side (first and

曲げ加工装置M1で円筒部材P1に曲げ加工を施す際には、まず曲げダイス6に形成された、横断面が円形の円形中空部11内に円筒部材P1を配置する。なお、前記のとおり、円筒部材P1の第1端部12には、ガスジェネレータ(図示せず)を保持するための拡管部4が予め形成されている。ここで、円筒部材P1を、第2直管部2となるべき部分が円形中空部11内に位置し、第1直管部1となるべき部分及び湾曲部3となるべき部分が円形中空部11から前方に向かって露出するように、曲げダイス6内に配置する。そして、円筒部材P1の円形中空部11から露出している部分を、第1クランパ7及び第2クランパ8とで把持(クランプ)する。

When bending the cylindrical member P1 by the bending apparatus M1, the cylindrical member P1 is first disposed in the circular

このように、円筒部材P1を曲げダイス6内に配置して第1クランパ7及び第2クランパ8で把持した後、ブースタ9を、その突起部9aが円筒部材P1の中空部に挿入されるような態様で、曲げダイス6の後側から円形中空部11に挿入する。また、芯金10を、その湾曲状先端部10aが円形中空部11の前端部近傍に位置するような態様で、第1クランパ7の前側から円筒部材P1の中空部に挿入する。

Thus, after the cylindrical member P1 is disposed in the bending die 6 and is gripped by the

この後、図3に示すように、ブースタ9を矢印A1で示す方向(前方)に付勢ないしは押圧しながら、第1クランパ7と第2クランパ8と芯金10とを矢印A2で示すように90°回転ないしは旋回させる。このとき、芯金10の湾曲状先端部10aによって、円筒部材P1の内面の形状変化が規制ないしは拘束され、該円筒部材P1に扁平変形が生じるのが防止又は抑制される。また、第1、第2クランパ7、8及び芯金10の回転、すなわち曲げ角度の変化に伴って、ブースタ9が円筒部材P1を前方に押し出すので、円筒部材P1に割れあるいは肉厚の減少が生じるのが防止又は抑制される。

Thereafter, as shown in FIG. 3, the

かくして、第1直管部1と第2直管部2と曲管部3とを備えた略L字状の曲げ管P2が作成される。この曲げ加工では、従来の曲げ加工に比べて、内側湾曲部の曲率半径が小さい(すなわち極小Rの)曲管部3を容易に形成することができ、第2直管部2の長さ、ひいては角管部5の有効長さを長くすることができる。このため、角管部5の端部を、ガスジェネレータに近づけることができる。

Thus, a substantially L-shaped bent pipe P2 including the first

(予備成型工程)

次に、図4(a)、(b)及び図5(a)、(b)を参照しつつ予備成型工程を説明する。予備成型工程では、図4(a)、(b)に示すように、横断面が長方形の溝状凹部15aを有する第1プレス型15と、平板状の第2プレス型16とが互いに対向するように配置された予備成型装置M2が用いられる。ここで、溝状凹部15aの深さは、曲げ管P2の第2直管部2の外直径より小さくなっている。他方、溝状凹部15aの幅は、曲げ管P2の第2直管部2の外直径より大きくなっている。

(Preliminary molding process)

Next, the preforming process will be described with reference to FIGS. 4 (a) and 4 (b) and FIGS. 5 (a) and 5 (b). In the preforming step, as shown in FIGS. 4A and 4B, a first press die 15 having a groove-shaped

すなわち、溝状凹部15aの深さは、曲げ管P2の第2直管部2が、その横断面が長円形となるように予備成型された後における第2直管部2の短い方の外直径と一致するように設定されている。他方、溝状凹部15aの幅は、曲げ管P2の第2直管部2が、その横断面が長円形となるように予備成型された後における第2直管部2の長い方の外直径と一致するように設定されている。

That is, the depth of the groove-shaped

予備成型装置M2で曲げ管P2に予備成型加工を施す際には、第1プレス型15と第2プレス型16とを、溝状凹部15aが第2プレス型46に向くようにして、互いに若干離間して対向するように配置する。そして、溝状凹部15a内に曲げ管P2の横断面が円形である第2直管部2を挿入する。図4(a)は、第2直管部2がこのように溝状凹部15a内に挿入された状態を示している。そして、第1プレス型15と第2プレス型16とに、矢印A3、A4で示す方向の力を加えて第2直管部2を押圧し、図4(b)にその状態を示すように、第1プレス型15と第2プレス型16とを当接させる。

When preforming the bending pipe P2 with the preforming apparatus M2, the first press die 15 and the second press die 16 are slightly connected to each other so that the groove-shaped

その結果、第2直管部2はプレス成型され、その横断面は長い方の外直径が溝状凹部15aの幅と同一であり、短い方の外直径が溝状凹部15aの深さと同一である長円形となる。かくして、予備成型体P3が得られる。なお、このように、第2直管部2の横断面を長円形にするのは、後で説明するように、第2直管部2を四角成型ダイス17(図6参照)に挿入することを可能にするとともに、角管部形成工程における第2直管部2の成型を容易にするためである。

As a result, the second

(角管部形成工程)

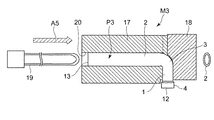

以下、図6及び図7を参照しつつ角管部形成工程を説明する。角管部形成工程では、図6に示すように、四角成型ダイス17と、押さえクランパ18と、四角成型パンチ19とを備えた角管部形成装置M3が用いられる。ここで、四角成型ダイス17には、横断面が長方形である矩形中空部20が形成され、この長方形は角管部5の横断面の外縁の形状に対応している。また、四角成型パンチ19の横断面は基本的には長方形であり、この長方形は角管部5の横断面の内縁の形状に対応している。なお、この角管部形成装置M3では、四角成型ダイス17は単一部材であるが、互いに分離可能な上側部材及び下側部材の2部品で構成される分離型の四角成型ダイスを用いてもよい。

(Square tube forming process)

Hereinafter, the square tube portion forming step will be described with reference to FIGS. 6 and 7. In the square tube portion forming step, as shown in FIG. 6, a square tube portion forming apparatus M <b> 3 including a square molding die 17, a holding

角管部形成装置M3で予備成型体P3に角管部形成加工を施す際には、図6に示すように、まず予備成型体P3を、横断面が長円形である第2直管部2が矩形中空部20内に収容されるような態様で四角成型ダイス17に配置する。なお、予備成型体P3の第1直管部1及び曲管部3は、四角成型ダイス17の前方に露出している。ここで、第2直管部2の横断面が長円形となっているので、四角成型ダイス17の矩形中空部20に第2直管部2を支障なく挿入することができる。なお、第2直管部2の横断面が円形の場合、該円の直径が四角成型ダイス17の矩形中空部20の横断面の長方形の短辺よりも長い場合は、第2直管部2を四角成型ダイス17の矩形中空部20に挿入することができない。

When the square tube portion forming process is performed on the preform P3 by the square tube forming apparatus M3, as shown in FIG. 6, first, the preform P3 is formed into the second

次に、予備成型体P3の第1直管部1及び曲管部3を、押さえクランパ18で拘束(クランプ)する。このように第1直管部1及び曲管部3を拘束するのは、四角成型パンチ19の成型荷重により曲管部3に座屈あるいは蛇行等が発生するのを防止ないしは抑制するためである。

Next, the first

この後、四角成型パンチ19を、矢印A5、A6で示すように移動させて第2直管部2の中空部に挿入することにより、該第2直管部2をその横断面が長方形となるように成型し、角管部5を形成する。第2直管部2は、その横断面が長円形、すなわち真円よりも長方形に近い形状となるように予備成型されているので、四角成型パンチ19の挿入、すなわち角管部5の形成を容易に行うことができる。以上によりプリテンショナのガス導管P4が完成する。

Thereafter, the

以上、本発明の実施の形態に係るプリテンショナのガス導管P4の製造方法によれば、円筒部材P1に曲げ加工を施して曲げ管P2を形成し、曲げ管Pの第2直管部2をその横断面が長円形となるように予備成型した後、第2直管部2をその横断面が長方形となるように成型して角管部5を形成するので、横断面が円形である第1直管部1と、横断面が長方形である第2直管部2と、曲管部3とからなる、コンパクトで軽量なプリテンショナのガス導管を容易にかつ安価に製造することができる。

As described above, according to the method for manufacturing the gas conduit P4 of the pretensioner according to the embodiment of the present invention, the cylindrical member P1 is bent to form the bending pipe P2, and the second

M1 曲げ加工装置、M2 予備成型装置、M3 角管部形成装置、P1 円筒部材、P2 曲げ管、P3 予備成型体、P4 ガス導管、1 第1直管部、2 第2直管部、3 曲管部、4 拡管部、5 角管部、6 曲げダイス、6a 曲げローラ、7 第1クランパ、8 第2クランパ、9 ブースタ、9a 突起部、10 芯金、10a 湾曲状先端部、11 円形中空部、12 第1端部、13 第2端部、15 第1プレス型、15a 溝状凹部、16 第2プレス型、17 四角成型ダイス、18 押さえクランパ、19 成型パンチ、20 矩形中空部。 M1 bending device, M2 pre-forming device, M3 square tube forming device, P1 cylindrical member, P2 bending tube, P3 pre-formed body, P4 gas conduit, 1st straight tube portion, 2nd straight tube portion, 3 songs Tube part, 4 Expanded part, 5 Square tube part, 6 Bending die, 6a Bending roller, 7 First clamper, 8 Second clamper, 9 Booster, 9a Protruding part, 10 cored bar, 10a Curved tip, 11 Circular hollow Part, 12 1st edge part, 13 2nd edge part, 15 1st press type | mold, 15a Groove-shaped recessed part, 16 2nd press type | mold, 17 Square shaping | molding die, 18 Press clamper, 19 Molding punch, 20 Rectangular hollow part.

Claims (6)

直管状の円筒部材に曲げ加工を施して、一方の端部側に位置する第1直管部と、他方の端部側に位置する第2直管部と、上記第1直管部と上記第2直管部の間に位置する曲管部とを備えた曲げ管を作成する曲げ加工工程と、

上記第2直管部を、その横断面が四角形となるように成型して角管部を形成する角管部形成工程とを有することを特徴とするプリテンショナのガス導管の製造方法。 A method of manufacturing a pretensioner gas conduit operating at gas pressure, comprising:

Bending the straight tubular cylindrical member, the first straight pipe part located on one end side, the second straight pipe part located on the other end side, the first straight pipe part and the above A bending step of creating a bending pipe provided with a bent pipe part located between the second straight pipe parts;

A method of manufacturing a gas conduit for a pretensioner, comprising: forming a square tube portion by molding the second straight tube portion so that a cross section thereof is a quadrangle.

上記角管部形成工程では、横断面が長方形である角管部を形成することを特徴とする、請求項1に記載のプリテンショナのガス導管の製造方法。 It is carried out between the bending step and the square tube portion forming step, and further includes a preforming step of preforming the second straight tube portion so that the cross section thereof is oval,

The method for producing a gas conduit for a pretensioner according to claim 1, wherein the square tube portion forming step forms a square tube portion having a rectangular cross section.

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008242770A JP4907623B2 (en) | 2008-09-22 | 2008-09-22 | Pretensioner gas conduit manufacturing method |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| JP2008242770A JP4907623B2 (en) | 2008-09-22 | 2008-09-22 | Pretensioner gas conduit manufacturing method |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2010070161A true JP2010070161A (en) | 2010-04-02 |

| JP4907623B2 JP4907623B2 (en) | 2012-04-04 |

Family

ID=42202334

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2008242770A Active JP4907623B2 (en) | 2008-09-22 | 2008-09-22 | Pretensioner gas conduit manufacturing method |

Country Status (1)

| Country | Link |

|---|---|

| JP (1) | JP4907623B2 (en) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101453243B1 (en) * | 2014-03-12 | 2014-10-22 | 주식회사 대호 | Manufacturing Method for Explosive tube of Pretensioner |

| CN106238498A (en) * | 2016-08-04 | 2016-12-21 | 亚太轻合金(南通)科技有限公司 | A kind of aluminium alloy square bend pipe processing method |

| CN113843320A (en) * | 2020-07-31 | 2021-12-28 | 李�浩 | Method for manufacturing cover-fixing type seat belt tube |

Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62127131A (en) * | 1985-11-29 | 1987-06-09 | Nippon Radiator Co Ltd | Expand opening nail for radiator tube |

| JPH06238352A (en) * | 1993-02-15 | 1994-08-30 | Usui Internatl Ind Co Ltd | Method for bending metallic tube in small radius of curvature |

| JP2000313313A (en) * | 1999-03-04 | 2000-11-14 | Nsk Ltd | Seat belt device |

| JP2001212623A (en) * | 2000-02-02 | 2001-08-07 | Nsk Ltd | Forming method for pipe |

| JP2002537118A (en) * | 1999-02-16 | 2002-11-05 | バリ−フォーム・インコーポレイテッド | Sealing method and press equipment |

-

2008

- 2008-09-22 JP JP2008242770A patent/JP4907623B2/en active Active

Patent Citations (5)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPS62127131A (en) * | 1985-11-29 | 1987-06-09 | Nippon Radiator Co Ltd | Expand opening nail for radiator tube |

| JPH06238352A (en) * | 1993-02-15 | 1994-08-30 | Usui Internatl Ind Co Ltd | Method for bending metallic tube in small radius of curvature |

| JP2002537118A (en) * | 1999-02-16 | 2002-11-05 | バリ−フォーム・インコーポレイテッド | Sealing method and press equipment |

| JP2000313313A (en) * | 1999-03-04 | 2000-11-14 | Nsk Ltd | Seat belt device |

| JP2001212623A (en) * | 2000-02-02 | 2001-08-07 | Nsk Ltd | Forming method for pipe |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| KR101453243B1 (en) * | 2014-03-12 | 2014-10-22 | 주식회사 대호 | Manufacturing Method for Explosive tube of Pretensioner |

| CN106238498A (en) * | 2016-08-04 | 2016-12-21 | 亚太轻合金(南通)科技有限公司 | A kind of aluminium alloy square bend pipe processing method |

| CN113843320A (en) * | 2020-07-31 | 2021-12-28 | 李�浩 | Method for manufacturing cover-fixing type seat belt tube |

Also Published As

| Publication number | Publication date |

|---|---|

| JP4907623B2 (en) | 2012-04-04 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP5054105B2 (en) | Pretensioner and manufacturing method thereof | |

| WO2014033933A1 (en) | Vehicle arm component and manufacturing method therefor | |

| US20090152898A1 (en) | Pipe member and method of manufacturing the same | |

| US20110252919A1 (en) | Pedal arm, manufacturing apparatus thereof, and manufacturing method thereof | |

| JP4907623B2 (en) | Pretensioner gas conduit manufacturing method | |

| CN108463296B (en) | Spinning device and spinning method | |

| JP5593191B2 (en) | Metal pipe manufacturing equipment | |

| JP6586895B2 (en) | Press device and method for manufacturing press-formed product | |

| KR101453243B1 (en) | Manufacturing Method for Explosive tube of Pretensioner | |

| JP4659267B2 (en) | Fixing method between gas generator and gas conduit | |

| JP4429117B2 (en) | Method of manufacturing aluminum alloy automobile wheel rim | |

| JP5235030B2 (en) | Method of manufacturing a pipe for a retractor having a pretensioner | |

| KR101853293B1 (en) | Manufacturing Method for Explosive tube of Pretensioner | |

| JP5021333B2 (en) | Shaft manufacturing method and manufacturing apparatus thereof | |

| US10634036B2 (en) | Method for molding pipe body | |

| JP2005177852A (en) | Apparatus and method for bending bumper beam for car | |

| JP2010046675A (en) | Pipe bending device and pipe bending method | |

| JP6630300B2 (en) | Processing method of cylindrical body and cylindrical body | |

| JP4630759B2 (en) | Bulge forming method | |

| JP2007030005A (en) | Pipe and method for manufacturing pipe | |

| JP6734952B1 (en) | Cylindrical member and method for manufacturing tubular member | |

| JP2008229630A (en) | Method for manufacturing bottle, bottle and air bag apparatus | |

| JP4587239B2 (en) | Pipe manufacturing method | |

| CN109803877B (en) | Instrument panel beam, bracket set and instrument panel beam joint body | |

| JP4498027B2 (en) | Metal container press forming method and press forming apparatus |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20101109 |

|

| A977 | Report on retrieval |

Free format text: JAPANESE INTERMEDIATE CODE: A971007 Effective date: 20101111 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20101221 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20110524 |

|

| A521 | Request for written amendment filed |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20110722 |

|

| TRDD | Decision of grant or rejection written | ||

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 Effective date: 20111213 |

|

| A01 | Written decision to grant a patent or to grant a registration (utility model) |

Free format text: JAPANESE INTERMEDIATE CODE: A01 |

|

| A61 | First payment of annual fees (during grant procedure) |

Free format text: JAPANESE INTERMEDIATE CODE: A61 Effective date: 20120111 |

|

| FPAY | Renewal fee payment (event date is renewal date of database) |

Free format text: PAYMENT UNTIL: 20150120 Year of fee payment: 3 |

|

| R150 | Certificate of patent or registration of utility model |

Ref document number: 4907623 Country of ref document: JP Free format text: JAPANESE INTERMEDIATE CODE: R150 Free format text: JAPANESE INTERMEDIATE CODE: R150 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |

|

| R250 | Receipt of annual fees |

Free format text: JAPANESE INTERMEDIATE CODE: R250 |