JP2006505694A - High temperature alloy - Google Patents

High temperature alloy Download PDFInfo

- Publication number

- JP2006505694A JP2006505694A JP2004549307A JP2004549307A JP2006505694A JP 2006505694 A JP2006505694 A JP 2006505694A JP 2004549307 A JP2004549307 A JP 2004549307A JP 2004549307 A JP2004549307 A JP 2004549307A JP 2006505694 A JP2006505694 A JP 2006505694A

- Authority

- JP

- Japan

- Prior art keywords

- weight

- alloy

- hafnium

- chromium

- nickel

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/50—Ferrous alloys, e.g. steel alloys containing chromium with nickel with titanium or zirconium

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

- C22C19/05—Alloys based on nickel or cobalt based on nickel with chromium

- C22C19/051—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W

- C22C19/053—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W with the maximum Cr content being at least 30% but less than 40%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

- C22C19/05—Alloys based on nickel or cobalt based on nickel with chromium

- C22C19/051—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W

- C22C19/055—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W with the maximum Cr content being at least 20% but less than 30%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

- C22C19/05—Alloys based on nickel or cobalt based on nickel with chromium

- C22C19/051—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W

- C22C19/056—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W with the maximum Cr content being at least 10% but less than 20%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

- C22C19/05—Alloys based on nickel or cobalt based on nickel with chromium

- C22C19/051—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W

- C22C19/057—Alloys based on nickel or cobalt based on nickel with chromium and Mo or W with the maximum Cr content being less 10%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C19/00—Alloys based on nickel or cobalt

- C22C19/03—Alloys based on nickel or cobalt based on nickel

- C22C19/05—Alloys based on nickel or cobalt based on nickel with chromium

- C22C19/058—Alloys based on nickel or cobalt based on nickel with chromium without Mo and W

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C30/00—Alloys containing less than 50% by weight of each constituent

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C32/00—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ

- C22C32/001—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides

- C22C32/0015—Non-ferrous alloys containing at least 5% by weight but less than 50% by weight of oxides, carbides, borides, nitrides, silicides or other metal compounds, e.g. oxynitrides, sulfides, whether added as such or formed in situ with only oxides with only single oxides as main non-metallic constituents

- C22C32/0026—Matrix based on Ni, Co, Cr or alloys thereof

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0207—Using a mixture of prealloyed powders or a master alloy

- C22C33/0228—Using a mixture of prealloyed powders or a master alloy comprising other non-metallic compounds or more than 5% of graphite

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C33/00—Making ferrous alloys

- C22C33/02—Making ferrous alloys by powder metallurgy

- C22C33/0257—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements

- C22C33/0278—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements with at least one alloying element having a minimum content above 5%

- C22C33/0285—Making ferrous alloys by powder metallurgy characterised by the range of the alloying elements with at least one alloying element having a minimum content above 5% with Cr, Co, or Ni having a minimum content higher than 5%

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/002—Ferrous alloys, e.g. steel alloys containing In, Mg, or other elements not provided for in one single group C22C38/001 - C22C38/60

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/02—Ferrous alloys, e.g. steel alloys containing silicon

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/04—Ferrous alloys, e.g. steel alloys containing manganese

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/44—Ferrous alloys, e.g. steel alloys containing chromium with nickel with molybdenum or tungsten

-

- C—CHEMISTRY; METALLURGY

- C22—METALLURGY; FERROUS OR NON-FERROUS ALLOYS; TREATMENT OF ALLOYS OR NON-FERROUS METALS

- C22C—ALLOYS

- C22C38/00—Ferrous alloys, e.g. steel alloys

- C22C38/18—Ferrous alloys, e.g. steel alloys containing chromium

- C22C38/40—Ferrous alloys, e.g. steel alloys containing chromium with nickel

- C22C38/48—Ferrous alloys, e.g. steel alloys containing chromium with nickel with niobium or tantalum

Abstract

ハフニウム含有粒子を最大約5重量%まで含む、改善されたニッケル−クロム−鉄合金が提供される。一実施形態で、改善された耐クリープ性の鋳造可能な酸化物分散強化ニッケル−クロム−鉄合金は、ハフニウムを最大約5重量%まで含み、そのハフニウムの少なくとも一部は微細に分散された酸化粒子として存在する。改善された合金の別の実施形態は、追加として最大約15重量%までのアルミニウムを含むことができる。この合金は、例えば石油化学市場等における耐クリープ性が求められる管および鋳物の製造に特に有用である。An improved nickel-chromium-iron alloy is provided comprising up to about 5% by weight of hafnium-containing particles. In one embodiment, the improved creep resistant castable oxide dispersion strengthened nickel-chromium-iron alloy comprises up to about 5% by weight of hafnium, at least a portion of the hafnium being a finely dispersed oxidation. Present as particles. Another embodiment of the improved alloy can additionally include up to about 15 wt% aluminum. This alloy is particularly useful in the production of pipes and castings that require creep resistance, such as in the petrochemical market.

Description

本発明は、高温合金に関し、より詳細には、高温での耐クリープ性および耐浸炭性が改善された酸化物分散強化合金に関する。 The present invention relates to high temperature alloys and, more particularly, to oxide dispersion strengthened alloys with improved high temperature creep and carburization resistance.

例えば水蒸気メタン改質用の合金管の製造で使用される高温合金は、しばしば耐クリープ性が不十分という難点をもっている。高温合金のその他の応用分野、例えばエチレン熱分解で使用される合金管では、その合金の耐浸炭性が不十分で、その結果、耐クリープ性が不十分という難点をもっている。 For example, high temperature alloys used in the manufacture of alloy tubes for steam methane reforming often have the drawback of insufficient creep resistance. Other application areas for high temperature alloys, such as alloy tubes used in ethylene pyrolysis, have the disadvantage that the carburization resistance of the alloy is insufficient and, as a result, the creep resistance is insufficient.

石油化学工業では、より効率的な生産を可能とし、かつ、高い収量を得るために、ますます要請が増大するプロセス条件に持ちこたえることが可能な、改善された材料およびその他の技術を探求し続けている。水蒸気メタン改質の場合、これらの条件には、より高い温度とより高いガス圧力が含まれる。エチレン熱分解の場合、その条件には、ますます過酷な熱分解/クラッキング条件(より高い温度、より短い滞留時間、およびより低い生成物の分圧)が含まれる。現在入手可能な合金は、これらのプロセス条件下で比較的初期に故障を引き起こすという特別な欠陥を有している。これは現在のところ、鋳造合金管と鍛錬合金管の両方に言えることである。 The petrochemical industry seeks improved materials and other technologies that can withstand more and more demanding process conditions to enable more efficient production and higher yields. continuing. In the case of steam methane reforming, these conditions include higher temperatures and higher gas pressures. In the case of ethylene pyrolysis, the conditions include increasingly severe pyrolysis / cracking conditions (higher temperatures, shorter residence times, and lower product partial pressures). Currently available alloys have special defects that cause failure relatively early under these process conditions. This is currently true for both cast alloy tubes and wrought alloy tubes.

公知の合金材料の例としては、INCOLOY(登録商標)合金803(UNS S 35045)があり、それは、石油化学処理、化学的処理、および、熱処理における応用分野の使用に向けて特別に設計された鉄−ニッケル−クロム合金である。INCOLOY(登録商標)合金803の組成は、Cr 25重量%、Ni 35重量%、Mn 1重量%、Ti 0.6重量%、Al 0.5重量%、Si 0.7重量%、C 0.07重量%であり、残りの重量がFeである。この合金の性質を改善するための努力は、別の合金成分を添加することによっても、また、クラッド法によっても、それほど成功裏にはなし得なかった。

An example of a known alloy material is INCOLOY® alloy 803 (UNS S 35045), which is specifically designed for use in application fields in petrochemical processing, chemical processing, and heat treatment. It is an iron-nickel-chromium alloy. The composition of INCOLOY® alloy 803 is 25 wt% Cr, 35 wt% Ni, 1 wt% Mn, 0.6 wt% Ti, 0.5 wt% Al, 0.7 wt% Si,

合金の耐クリープ性は、酸化物粒子の微細分散体を金属マトリックスに添加し、いわゆる酸化物分散強化(ODS)合金をもたらすことによって相当改善できることが約30年にわたり知られている。そのような合金は、クリープ閾値を示す。すなわち、ある特定の応力より下ではそのクリープ速度が非常に低くなる。この挙動は、酸化物粒子での移動転位の界面ピン止めによって一般的に説明されている(非特許文献1参照)。最近、INCOLOY(登録商標)合金803をベースとした酸化物分散強化クラッド管を提供することが提案されているが、今日まで、完全に成功した商品は得られていない(非特許文献2参照)。 It has been known for about 30 years that the creep resistance of alloys can be significantly improved by adding a fine dispersion of oxide particles to a metal matrix, resulting in a so-called oxide dispersion strengthened (ODS) alloy. Such alloys exhibit a creep threshold. That is, the creep rate is very low below a certain stress. This behavior is generally explained by interfacial pinning of moving dislocations in oxide particles (see Non-Patent Document 1). Recently, it has been proposed to provide an oxide dispersion strengthened cladding tube based on INCOLOY® alloy 803, but to date, no fully successful product has been obtained (see Non-Patent Document 2). .

エチレン熱分解市場において、良好な耐腐食性および許容される耐クリープ性を持つように生産された、ニッケル−クロム−鉄合金は、主に、酸化クロムをベースとした酸化物被覆層を展開してきている(場合によっては混合シリカと共に)。過剰な浸炭条件下(高温、高炭素活性、低酸素圧力)でのこの層は不安定になる可能性があり、したがって、もはや機能的な炭素拡散障壁ではない。アルミナは、非常に安定な酸化物であることが知られており、理想的には、例えば溶融物にアルミニウムを添加することによって、ニッケル−クロム−鉄合金の表面にアルミナ層を生成することが望ましいと考えられる。しかし、アルミニウムは、そのような合金の機械的性質、特に耐クリープ性に、2つの非常に有害な影響を及ぼす。第1に、溶融物にアルミニウムを添加することによって、合金中にアルミナの分散がもたらされる可能性があり、それは、耐クリープ特性を急激に低下させる可能性がある。第2に、アルミニウムは、合金中に脆弱なNi−Al相を形成する可能性がある。 Produced in the ethylene pyrolysis market to have good corrosion resistance and acceptable creep resistance, nickel-chromium-iron alloys have mainly developed oxide coating layers based on chromium oxide. (Sometimes with mixed silica). This layer under excessive carburizing conditions (high temperature, high carbon activity, low oxygen pressure) can become unstable and is therefore no longer a functional carbon diffusion barrier. Alumina is known to be a very stable oxide, and ideally it can produce an alumina layer on the surface of a nickel-chromium-iron alloy, for example by adding aluminum to the melt. It is considered desirable. However, aluminum has two very detrimental effects on the mechanical properties of such alloys, especially the creep resistance. First, the addition of aluminum to the melt can lead to a dispersion of alumina in the alloy, which can drastically reduce the creep resistance properties. Second, aluminum can form a brittle Ni—Al phase in the alloy.

様々な高温の適用例に向け、改善された性質を持つ新しい高温合金が求められていることが明らかであろう。 It will be apparent that there is a need for new high temperature alloys with improved properties for various high temperature applications.

本発明により、ハフニウムを含む新しい種類の改善されたニッケル−クロム−鉄合金と、その製造方法が提供される。 The present invention provides a new class of improved nickel-chromium-iron alloys containing hafnium and methods for their production.

第1の態様では、本発明は、ハフニウム含有粒子を最大で約5重量%含む改善された耐クリープ性ニッケル−クロム−鉄合金を提供する。 In a first aspect, the present invention provides an improved creep resistant nickel-chromium-iron alloy comprising up to about 5% by weight of hafnium-containing particles.

第2の態様では、本発明は、ハフニウムを最大で約5重量%含み、そのハフニウムの少なくとも一部が微細に分割された酸化粒子として存在する、改善された酸化物分散強化ニッケル−クロム−鉄合金を提供する。 In a second aspect, the present invention provides an improved oxide dispersion strengthened nickel-chromium-iron containing up to about 5% by weight of hafnium, wherein at least a portion of the hafnium is present as finely divided oxide particles. Provide alloy.

第3の態様では、本発明は、最大で約15重量%、好ましくは最大で約10重量%のアルミニウムと、最大で約5重量%のハフニウム含有粒子とを含む、耐腐食性ニッケル−クロム−鉄−アルミニウム合金を提供する。 In a third aspect, the present invention provides a corrosion resistant nickel-chromium-compound comprising at most about 15 wt.%, Preferably at most about 10 wt.% Aluminum, and at most about 5 wt.% Hafnium-containing particles. An iron-aluminum alloy is provided.

本発明の合金は鋳造可能であり、管およびコイルに形成することができる。 The alloys of the present invention can be cast and formed into tubes and coils.

更なる態様では、本発明は、以下の成分を含む酸化物分散強化鋳造可能合金を提供するものである。

炭素 0.01〜0.7重量%

ケイ素 0.1〜3.0重量%

マンガン 0〜3.0重量%

ニッケル 15〜90重量%

クロム 5〜40重量%

モリブデン 0〜3.0重量%

ニオブ 0〜2.0重量%

タンタル 0〜2.0重量%

チタン 0〜2.0重量%

ジルコニウム 0〜2.0重量%

コバルト 0〜2.0重量%

タングステン 0〜4.0重量%

ハフニウム 0.01〜4.5重量%

アルミニウム 0〜15重量%

窒素 0.001〜0.5重量%

酸素 0.001〜0.7重量%

残分 鉄および付随的な不純物

ただし、ニオブ、チタン、タングステン、タンタル、およびジルコニウムから選択された、その炭化物が炭化クロムよりも安定になる少なくとも1種の炭化物形成元素が存在し、ハフニウムの少なくとも一部が微細に分割された酸化物粒子として存在することを条件とする。

In a further aspect, the present invention provides an oxide dispersion strengthened castable alloy comprising the following components:

Carbon 0.01-0.7% by weight

Silicon 0.1-3.0% by weight

Manganese 0-3.0% by weight

Nickel 15-90% by weight

Chromium 5-40% by weight

Molybdenum 0-3.0% by weight

Niobium 0-2.0% by weight

Tantalum 0-2.0% by weight

Titanium 0-2.0% by weight

Zirconium 0-2.0% by weight

Cobalt 0-2.0% by weight

Tungsten 0-4.0% by weight

Hafnium 0.01-4.5% by weight

Aluminum 0-15% by weight

0.001-0.5% by weight of nitrogen

Oxygen 0.001-0.7 wt%

Residual iron and incidental impurities provided that there is at least one carbide-forming element selected from niobium, titanium, tungsten, tantalum, and zirconium, the carbide of which is more stable than chromium carbide, and at least one of hafnium. The condition is that the part exists as finely divided oxide particles.

本発明による酸化物分散強化ニッケル−クロム−鉄の鋳造可能合金の好ましい実施形態は以下の成分を含む。

炭素 0.01〜0.5重量%

ケイ素 0.01〜2.5重量%

マンガン 0〜2.5重量%

ニッケル 15〜50重量%

クロム 20〜40重量%

モリブデン 0〜1.0重量%

ニオブ 0〜1.7重量%

チタン 0〜0.5重量%

ジルコニウム 0〜0.5重量%

コバルト 0〜2.0重量%

タングステン 0〜1.0重量%

ハフニウム 0.01〜4.5重量%

アルミニウム 0〜15重量%

残分 鉄および付随的な不純物

ただし、ニオブ、チタン、およびジルコニウムの少なくとも1種が存在し、ハフニウムの少なくとも一部が微細に分割された酸化物粒子として存在することを条件とする。

A preferred embodiment of the oxide dispersion strengthened nickel-chromium-iron castable alloy according to the present invention comprises the following components:

Carbon 0.01-0.5% by weight

Silicon 0.01-2.5% by weight

Manganese 0-2.5% by weight

Nickel 15-50% by weight

Chromium 20-40% by weight

Molybdenum 0-1.0% by weight

Titanium 0-0.5 wt%

Zirconium 0-0.5 wt%

Cobalt 0-2.0% by weight

Tungsten 0-1.0% by weight

Hafnium 0.01-4.5% by weight

Aluminum 0-15% by weight

Residual iron and incidental impurities provided that at least one of niobium, titanium, and zirconium is present, provided that at least a portion of hafnium is present as finely divided oxide particles.

本発明による好ましい合金組成物は下記の成分を含む。

炭素 0.3〜0.7重量%

ケイ素 0.1〜2.5重量%

マンガン 最大2.5重量%

ニッケル 30〜40重量%

クロム 20〜30重量%

モリブデン 最大3.0重量%

ニオブ 最大2.0重量%

ハフニウム 0.01〜4.5重量%

チタン 最大0.5重量%

ジルコニウム 最大0.5重量%

コバルト 最大2.0重量%

タングステン 最大1.0重量%

窒素 0.001〜0.5重量%

酸素 0.001〜0.7重量%

残分 鉄および付随的な不純物である。

炭素 0.03〜0.2重量%

ケイ素 0.1〜0.25重量%

マンガン 最大2.5重量%

ニッケル 30〜40重量%

クロム 20〜30重量%

モリブデン 最大3.0重量%

ニオブ 最大1.7重量%

ハフニウム 0.01〜4.5重量%

チタン 最大0.5重量%

ジルコニウム 最大0.5重量%

コバルト 最大2.05重量%

タングステン 最大1.0重量%

アルミニウム 0〜15.0重量%

窒素 0.001〜0.5重量%

酸素 0.001〜0.7重量%

残分 鉄および付随的な不純物である。

炭素 0.3〜0.7重量%

ケイ素 0.01〜2.5重量%

マンガン 最大2.5重量%

ニッケル 40〜60重量%

クロム 30〜40重量%

モリブデン 最大3.0重量%

ニオブ 最大2.0重量%

ハフニウム 0.01〜4.5重量%

チタン 最大 1.0重量%

ジルコニウム 最大1.0重量%

コバルト 最大2.0重量%

タングステン 最大1.0重量%

アルミニウム 0〜15.0重量%

窒素 0.001〜0.5重量%

酸素 0.001〜0.7重量%

残分 鉄および付随的な不純物である。

炭素 0.03〜0.2重量%

ケイ素 0.1〜2.5重量%

マンガン 最大2.5重量%

ニッケル 40〜50重量%

クロム 30〜40重量%

モリブデン 最大3.0重量%

ニオブ 最大2.0重量%

ハフニウム 0.01〜4.5重量%

チタン 最大0.5重量%

ジルコニウム 最大0.5重量%

コバルト 最大2.0重量%

タングステン 最大1.0重量%

アルミニウム 0〜15.0重量%

窒素 0.001〜0.5重量%

酸素 0.001〜0.7重量%

残分 鉄および付随的な不純物である。

炭素 0.3〜0.7重量%

ケイ素 0.01〜2.5重量%

マンガン 最大2.5重量%

ニッケル 19〜22重量%

クロム 24〜27重量%

モリブデン 最大3.0重量%

ニオブ 最大2.0重量%

ハフニウム 0.01〜4.5重量%

コバルト 最大2.0重量%

タングステン 最大1.0重量%

アルミニウム 0〜15.0重量%

窒素 0.001〜0.5重量%

酸素 0.001〜0.7重量%

残分 鉄および付随的な不純物である。

炭素 0.03〜0.2重量%

ケイ素 0.1〜2.5重量%

マンガン 最大2.5重量%

ニッケル 30〜45重量%

クロム 19〜22重量%

モリブデン 最大3.0重量%

ニオブ 最大2.0重量%

ハフニウム 0.01〜4.5重量%

チタン 最大0.5重量%

ジルコニウム 最大0.5重量%

コバルト 最大2.0重量%

タングステン 最大1.0重量%

アルミニウム 0〜15.0重量%

窒素 0.001〜0.5重量%

酸素 0.001〜0.7重量%

残分 鉄および付随的な不純物である。

A preferred alloy composition according to the present invention comprises the following components:

Carbon 0.3-0.7 wt%

Silicon 0.1-2.5% by weight

Manganese up to 2.5% by weight

Nickel 30-40% by weight

Chromium 20-30% by weight

Molybdenum up to 3.0% by weight

Niobium up to 2.0% by weight

Hafnium 0.01-4.5% by weight

Titanium up to 0.5% by weight

Zirconium up to 0.5% by weight

Cobalt up to 2.0% by weight

Tungsten up to 1.0% by weight

0.001-0.5% by weight of nitrogen

Oxygen 0.001-0.7 wt%

Residual iron and incidental impurities.

Carbon 0.03-0.2% by weight

Silicon 0.1-0.25 wt%

Manganese up to 2.5% by weight

Nickel 30-40% by weight

Chromium 20-30% by weight

Molybdenum up to 3.0% by weight

Niobium up to 1.7% by weight

Hafnium 0.01-4.5% by weight

Titanium up to 0.5% by weight

Zirconium up to 0.5% by weight

Cobalt up to 2.05 wt%

Tungsten up to 1.0% by weight

0.001-0.5% by weight of nitrogen

Oxygen 0.001-0.7 wt%

Residual iron and incidental impurities.

Carbon 0.3-0.7 wt%

Silicon 0.01-2.5% by weight

Manganese up to 2.5% by weight

Nickel 40-60% by weight

Chromium 30-40% by weight

Molybdenum up to 3.0% by weight

Niobium up to 2.0% by weight

Hafnium 0.01-4.5% by weight

Titanium up to 1.0% by weight

Zirconium up to 1.0% by weight

Cobalt up to 2.0% by weight

Tungsten up to 1.0% by weight

0.001-0.5% by weight of nitrogen

Oxygen 0.001-0.7 wt%

Residual iron and incidental impurities.

Carbon 0.03-0.2% by weight

Silicon 0.1-2.5% by weight

Manganese up to 2.5% by weight

Nickel 40-50% by weight

Chromium 30-40% by weight

Molybdenum up to 3.0% by weight

Niobium up to 2.0% by weight

Hafnium 0.01-4.5% by weight

Titanium up to 0.5% by weight

Zirconium up to 0.5% by weight

Cobalt up to 2.0% by weight

Tungsten up to 1.0% by weight

0.001-0.5% by weight of nitrogen

Oxygen 0.001-0.7 wt%

Residual iron and incidental impurities.

Carbon 0.3-0.7 wt%

Silicon 0.01-2.5% by weight

Manganese up to 2.5% by weight

Nickel 19-22% by weight

Chromium 24-27% by weight

Molybdenum up to 3.0% by weight

Niobium up to 2.0% by weight

Hafnium 0.01-4.5% by weight

Cobalt up to 2.0% by weight

Tungsten up to 1.0% by weight

0.001-0.5% by weight of nitrogen

Oxygen 0.001-0.7 wt%

Residual iron and incidental impurities.

Carbon 0.03-0.2% by weight

Silicon 0.1-2.5% by weight

Manganese up to 2.5% by weight

Nickel 30-45% by weight

Chromium 19-22% by weight

Molybdenum up to 3.0% by weight

Niobium up to 2.0% by weight

Hafnium 0.01-4.5% by weight

Titanium up to 0.5% by weight

Zirconium up to 0.5% by weight

Cobalt up to 2.0% by weight

Tungsten up to 1.0% by weight

0.001-0.5% by weight of nitrogen

Oxygen 0.001-0.7 wt%

Residual iron and incidental impurities.

本発明によるその他の好ましいニッケル−クロム−鉄鋳造可能合金は、下記の組成を含む。全てのパーセンテージは重量によって与えられる。 Another preferred nickel-chromium-iron castable alloy according to the present invention comprises the following composition: All percentages are given by weight.

残分は、鉄および付随する不純物である。 The balance is iron and accompanying impurities.

合金中のハフニウムの量は、高炭素合金(炭素0.3〜0.6重量%)の場合、好ましくは0.05から3.0重量%、より好ましくは0.1重量%から1.0重量%、最も好ましくは0.2から0.5重量%であり、低炭素合金(炭素0.03〜0.2重量%)の場合、1重量%を超え、好ましくは1重量%から4.5重量%である。好ましくはハフニウムは、合金中で、50ミクロンから0.25ミクロン以下、より好ましくは5ミクロンから0.25ミクロン以下の平均粒径を有する微細に分割された酸化粒子の形で存在する。 The amount of hafnium in the alloy is preferably 0.05 to 3.0 wt%, more preferably 0.1 wt% to 1.0 wt% for high carbon alloys (0.3 to 0.6 wt% carbon). % By weight, most preferably 0.2 to 0.5% by weight, in the case of low carbon alloys (carbon 0.03-0.2% by weight), more than 1% by weight, preferably 1% to 4. 5% by weight. Preferably hafnium is present in the alloy in the form of finely divided oxide particles having an average particle size of 50 microns to 0.25 microns or less, more preferably 5 microns to 0.25 microns or less.

本発明による特に好ましい合金組成物の例は、本質的に以下の成分からなる。

炭素 0.45重量%

ケイ素 1.3重量%

マンガン 0.9重量%

ニッケル 33.8重量%

クロム 25.7重量%

モリブデン 0.03重量%

ニオブ 0.85重量%

ハフニウム 0.25重量%

チタン 0.1重量%

ジルコニウム 0.01重量%

コバルト 0.04重量%

タングステン 0.01重量%

窒素 0.1重量%

鉄 残分。

炭素 0.07重量%

ケイ素 1.0重量%

マンガン 0.98重量%

ニッケル 32.5重量%

クロム 25.8重量%

モリブデン 0.20重量%

ニオブ 0.04重量%

ハフニウム 1.1重量%

チタン 0.12重量%

ジルコニウム 0.01重量%

コバルト 0.04重量%

タングステン 0.08重量%

窒素 0.1重量%

鉄 残分。

炭素 0.34重量%

ケイ素 1.68重量%

マンガン 1.10重量%

ニッケル 32.0重量%

クロム 21.3重量%

モリブデン 0.01重量%

ニオブ 0.80重量%

ハフニウム 0.25重量%

チタン 0.12重量%

ジルコニウム 0.01重量%

アルミニウム 3.28重量%

コバルト 0.04重量%

タングステン 0.01重量%

鉄 残分。

炭素 0.42重量%

ケイ素 1.79重量%

マンガン 1.17重量%

ニッケル 33.2重量%

クロム 23.3重量%

モリブデン 0.02重量%

ニオブ 0.77重量%

ハフニウム 0.24重量%

チタン 0.10重量%

ジルコニウム 0.01重量%

アルミニウム 1.64重量%

コバルト 0.04重量%

タングステン 0.08重量%

鉄 残分。

An example of a particularly preferred alloy composition according to the invention consists essentially of the following components:

Carbon 0.45% by weight

Silicon 1.3% by weight

Manganese 0.9% by weight

Nickel 33.8% by weight

25.7% by weight of chromium

Molybdenum 0.03% by weight

Niobium 0.85% by weight

Hafnium 0.25 wt%

Titanium 0.1% by weight

Zirconium 0.01 wt%

Cobalt 0.04% by weight

Tungsten 0.01% by weight

Nitrogen 0.1% by weight

Iron balance.

Carbon 0.07% by weight

Silicon 1.0% by weight

Manganese 0.98% by weight

Nickel 32.5% by weight

25.8% by weight of chromium

Molybdenum 0.20% by weight

Niobium 0.04% by weight

Hafnium 1.1% by weight

Titanium 0.12% by weight

Zirconium 0.01 wt%

Cobalt 0.04% by weight

Tungsten 0.08% by weight

Nitrogen 0.1% by weight

Iron balance.

Carbon 0.34% by weight

Silicon 1.68% by weight

Manganese 1.10% by weight

Nickel 32.0% by weight

21.3 wt% chromium

Molybdenum 0.01% by weight

Niobium 0.80% by weight

Hafnium 0.25 wt%

Titanium 0.12% by weight

Zirconium 0.01 wt%

Aluminum 3.28% by weight

Cobalt 0.04% by weight

Tungsten 0.01% by weight

Iron balance.

Carbon 0.42% by weight

Silicon 1.79% by weight

Manganese 1.17% by weight

Nickel 33.2% by weight

Chrome 23.3 wt%

Molybdenum 0.02% by weight

Niobium 0.77% by weight

Hafnium 0.24% by weight

Titanium 0.10% by weight

Zirconium 0.01 wt%

Aluminum 1.64% by weight

Cobalt 0.04% by weight

Tungsten 0.08% by weight

Iron balance.

本発明の合金中の付随的な不純物は、例えば、リン、イオウ、バナジウム、亜鉛、ヒ素、スズ、鉛、銅、およびセリウムを、総量で約1.0重量%まで含むことができる。 Incidental impurities in the alloys of the present invention can include, for example, phosphorus, sulfur, vanadium, zinc, arsenic, tin, lead, copper, and cerium in a total amount of up to about 1.0% by weight.

さらに別の態様では、本発明は、酸化物分散強化鋳造可能ニッケル−クロム−鉄合金を製造する方法であって、微細に分割されたハフニウム粒子を、そのハフニウムの少なくとも一部が合金の溶融物中で酸化物に変換されるような条件下、鋳込み前に、その溶融物に添加することを含む方法を提供する。 In yet another aspect, the present invention is a method of making an oxide dispersion strengthened castable nickel-chromium-iron alloy comprising finely divided hafnium particles, at least a portion of the hafnium being a molten alloy. A method is provided that includes adding to the melt prior to casting under conditions such that it is converted to an oxide therein.

本発明の合金を製造するには、スラグへハフニウムが取り込まれる(アルミニウムと共にまたはアルミニウムなしで)ような思わしくない反応なしに、ハフニウム粒子の酸化が可能になる条件を溶融物に提供することが重要である。正しい酸化条件は、例えばケイ素および/またはマンガンなどの成分の適切な調節または添加によって、また望ましくない汚染物質が存在しないか最小限に抑えられた状態であることを確実にすることによって、実現することができる。スラグが酸化ハフニウム粒子と反応する可能性がある場合、このスラグは当然ながら、不利益にも溶融物からこれら粒子を除去する。溶融物中の酸素のレベルは、例えばケイ素、ニオブ、チタン、ジルコニウム、クロム、マンガン、カルシウムの1種または複数の添加によって変化させることができ、ハフニウム粒子と反応するのに必要な最適な遊離酸素レベルは、日常的な実験によって容易に見出すことができる。 In producing the alloys of the present invention, it is important to provide the melt with conditions that allow the oxidation of hafnium particles without the unintentional reaction of hafnium being incorporated into the slag (with or without aluminum). It is. The correct oxidation conditions are achieved by appropriate adjustment or addition of components such as silicon and / or manganese, and by ensuring that undesirable contaminants are not present or minimized. be able to. If the slag can react with the hafnium oxide particles, this slag naturally removes these particles from the melt, of course. The level of oxygen in the melt can be varied, for example by the addition of one or more of silicon, niobium, titanium, zirconium, chromium, manganese, calcium, and the optimal free oxygen required to react with the hafnium particles The level can be easily found by routine experimentation.

本発明の鋳造可能ニッケル−クロム−鉄合金の製造では、所望の合金特性を得るために、ある特定の成分の微量添加を導入することがしばしば望ましい。そのような成分は、酸素に対する反応性が高い可能性があるが、一般にハフニウムよりも反応性は低い。これら微量添加による酸化物の形成は避けるべきであり、好ましくは添加される成分が、炭化物、炭窒化物、または窒化物を形成すべきであり、または固溶体中に存在すべきである。そのようないかなる微量添加も、ハフニウムを添加した後になされることが好ましい。例えば、ハフニウム粒子と遊離酸素との反応の後、合金化量のチタンおよび/またはジルコニウムを、それぞれの場合において、最高で0.5重量%に指定された限界まで添加することができる。利用可能な遊離酸素を溶融物から実質的に除去することは、そのようなチタンおよび/またはジルコニウムのいかなる添加によっても、ハフニウム粒子と有害な反応を行い、また合金中に存在するチタン、ジルコニウム、およびハフニウムの収量を低下させるような酸化物が確実に形成されないようにするのを助ける。 In the production of the castable nickel-chromium-iron alloy of the present invention, it is often desirable to introduce minor additions of certain components in order to obtain the desired alloy properties. Such components may be more reactive to oxygen, but are generally less reactive than hafnium. The formation of oxides by these minor additions should be avoided, and preferably the added component should form carbides, carbonitrides, nitrides or be present in solid solution. Any such minor additions are preferably made after adding hafnium. For example, after the reaction of hafnium particles with free oxygen, alloying amounts of titanium and / or zirconium can be added in each case up to the limit specified at 0.5% by weight. Substantial removal of available free oxygen from the melt causes a harmful reaction with the hafnium particles by any addition of such titanium and / or zirconium, and titanium, zirconium, And helps to ensure that no oxides are formed that would reduce the yield of hafnium.

ハフニウムを、微細に分割された粒子として溶融物に添加すること、および元の位置で酸化することが重要である。 It is important to add hafnium to the melt as finely divided particles and to oxidize in situ.

本発明者等は、ニッケル/クロム合金にハフニウムを非粒状形態で添加すると分散せず、または存在する炭素/窒素とのみ反応して合金特性の低下をもたらすことを発見した。大きなハフニウム断片をニッケル/クロムのミクロ合金に添加しようとする試みによって、ハフニウムが分散せずに合金溶融物の底に沈降し、したがって最終的な鋳物には存在しないことが明らかになった。意外なことに、本発明者等は、ハフニア(酸化ハフニウム)粒子を溶融物に直接添加すると、所望の分散強化がなされないことを見出した。このように添加されたハフニアは、スラグに入るだけである。本発明によれば、所望の改善を得るためには、溶融物中でハフニウム粒子の酸化を実施する必要があることが見出された。 The inventors have discovered that adding hafnium in a non-granular form to a nickel / chromium alloy does not disperse or reacts only with the existing carbon / nitrogen resulting in a decrease in alloy properties. Attempts to add large hafnium fragments to nickel / chromium microalloys have revealed that hafnium does not disperse and settles to the bottom of the alloy melt and is therefore not present in the final casting. Surprisingly, the inventors have found that the desired dispersion strengthening is not achieved when hafnia (hafnium oxide) particles are added directly to the melt. Hafnia added in this way only enters the slag. According to the present invention, it has been found that the hafnium particles need to be oxidized in the melt to obtain the desired improvement.

仕込みの構成は、未使用の仕込み(純粋な金属)、未使用の仕込みとリバートとの混合物、未使用の仕込みとインゴットとの混合物、または未使用の仕込みとリバートとインゴットとの混合物にすることができる。インゴットは、アルゴン/酸素脱炭(AOD)リバート合金処理から、またはインハウスリバート処理から、例えば、アルゴンパージングにより作製することができる。それぞれの場合、汚染物質および望ましくないスラグの形成を避けるために、溶融物の化学組成を慎重に監視すべきである。 The composition of the feed should be unused feed (pure metal), a mixture of unused feed and revert, a mixture of unused feed and ingot, or a mixture of unused feed and revert and ingot Can do. The ingot can be made from an argon / oxygen decarburization (AOD) revert alloy process or from an in-house revert process, for example by argon purging. In each case, the chemical composition of the melt should be carefully monitored to avoid the formation of contaminants and undesirable slag.

浴からスラグを除去するには、特別な注意を払うべきであり、最大量のスラグを浴の表面から除去することが好ましい。中性の脱スラグ粉末を使用することによって、スラグ除去を改善することが可能である。望むなら、溶融物をアルゴン雰囲気中に維持することができるが、これは不可欠なものではない。 Special care should be taken to remove slag from the bath, and it is preferable to remove the maximum amount of slag from the surface of the bath. By using neutral deslagging powder, it is possible to improve slag removal. If desired, the melt can be maintained in an argon atmosphere, but this is not essential.

溶融温度は好ましくは1500℃から1700℃の範囲内であり、好ましくはニッケル−クロム−鉄の場合は1610℃から1670℃であり、ニッケル−クロム−鉄−アルミニウムの場合は1630℃から1690℃である。 The melting temperature is preferably in the range of 1500 ° C. to 1700 ° C., preferably 1610 ° C. to 1670 ° C. for nickel-chromium-iron and 1630 ° C. to 1690 ° C. for nickel-chromium-iron-aluminum. is there.

ハフニウム粒子は、鋳型に溶融合金を鋳込む直前に、溶融物に添加することが好ましい。とりべ(ladle)を使用する場合は、ハフニウムをとりべに添加することが好ましい。ハフニウムの分散を改善するには、溶融合金を鋳込む前に撹拌することが好ましい。 The hafnium particles are preferably added to the melt immediately before casting the molten alloy into the mold. When using a ladle, it is preferred to add hafnium to the ladle. In order to improve the dispersion of hafnium, it is preferable to stir before casting the molten alloy.

どのようなタイプのハフニウムも使用することができるが、電解ハフニウムが好ましい。ハフニウム粒子は、例えば適切なミル内で微粉に粉砕することによって、そのサイズが可能な限り縮小されたものであることが好ましい。ハフニウム粒子は、好ましくは5mm未満の粒径を有し、好ましくは4mm未満であり、その平均粒径は1から2mmである。溶融物中に分散させると、ハフニウム粒子のサイズはさらに縮小する。 Any type of hafnium can be used, but electrolytic hafnium is preferred. The hafnium particles are preferably reduced in size as much as possible, for example, by pulverizing them into a fine powder in an appropriate mill. The hafnium particles preferably have a particle size of less than 5 mm, preferably less than 4 mm, with an average particle size of 1 to 2 mm. When dispersed in the melt, the size of the hafnium particles is further reduced.

本発明の高炭素合金(炭素0.3〜0.6重量%)は、これに相当する酸化物分散のない合金と同様の、1次炭化物網状構造を有する。1次炭化物は、主にクロムおよび/または鉄の炭窒化物からなり、任意にニオブ、チタン、および/またはジルコニウムの炭窒化物も存在する。本発明は、合金が高温になった後に2次炭化物の分散体を得るという可能性も提供する。これらの2次炭化物は、主にクロム(または鉄などのその他の元素)の炭窒化物と、任意にニオブ、チタン(および/またはジルコニウム)の炭窒化物である。 The high carbon alloy of the present invention (carbon 0.3 to 0.6% by weight) has the same primary carbide network structure as the corresponding alloy having no oxide dispersion. Primary carbides are mainly composed of chromium and / or iron carbonitrides, and optionally niobium, titanium, and / or zirconium carbonitrides. The present invention also provides the possibility of obtaining a dispersion of secondary carbides after the alloy is hot. These secondary carbides are mainly carbonitrides of chromium (or other elements such as iron) and optionally carbonitrides of niobium, titanium (and / or zirconium).

本発明の低炭素合金(炭素0.03〜0.2重量%)は、炭化物、炭窒化物、または窒化物、例えば窒化チタン、炭窒化チタン、炭化ニオブ、炭窒化ニオブ、窒化ニオブ、窒化ジルコニウム、炭窒化ジルコニウム、炭化ジルコニウム、炭化タンタル、炭窒化タンタル、窒化タンタル、炭化タングステン、窒化タングステン、および/または炭窒化タングステンの分散体を含有することができる。 The low carbon alloy of the present invention (carbon 0.03-0.2% by weight) is a carbide, carbonitride, or nitride such as titanium nitride, titanium carbonitride, niobium carbide, niobium carbonitride, niobium nitride, zirconium nitride. , Zirconium carbonitride, zirconium carbide, tantalum carbide, tantalum carbonitride, tantalum nitride, tungsten carbide, tungsten nitride, and / or a dispersion of tungsten carbonitride.

これらの沈殿物に加え、本発明は、ハフニア/酸化ハフニウム分散体の形成を提供する(ハフニウムは、酸化してHfO2を形成することができるが、酸化物HfOxであってxが変数であるものも形成されると予測することができる)。さらに、微量にとどまらないニオブおよびチタンを含有する合金、例えば高炭素ニッケル−クロム−鉄合金では、ハフニウム/ニオブ/チタンの炭窒化物および(まれに)酸化物の混合物(ニオブおよびチタンの量は、窒素および酸素の量と同様に変えることができる)が存在すると予測することができる。また、さらに数多くの窒化(および/または炭化)チタン分散体を合金中に得ることができ、その一部はハフニア粒子を含有してもよい。若干のハフニウム炭窒化物が形成されることも可能である。 In addition to these precipitates, the present invention provides for the formation of hafnia / hafnium oxide dispersions (hafnium can be oxidized to form HfO 2 , but oxide HfO x where x is a variable. Some can also be expected to form). Furthermore, in alloys containing niobium and titanium that are not insignificant, such as high carbon nickel-chromium-iron alloys, hafnium / niobium / titanium carbonitrides and (rarely) oxide mixtures (the amount of niobium and titanium is Can be predicted as well as the amount of nitrogen and oxygen. A larger number of nitrided (and / or carbonized) titanium dispersions can also be obtained in the alloy, some of which may contain hafnia particles. Some hafnium carbonitride can also be formed.

本発明の別の態様によれば、最大約5重量%のハフニウムを含みそのハフニウムの少なくとも一部が微細に分散された酸化粒子として存在する、酸化物分散強化ニッケル−クロム−鉄合金であって、その合金の炭素含量が0.3重量%から0.5重量%であり、高温耐クリープ性が改善され、その結果、耐用年数期待値が改善された合金が提供される。いかなる特定の理論にも拘泥するものではないが、実質的にアルミニウムを含まないような高炭素合金の耐クリープ性は、合金格子における転位動作を遅延させるという粒子分散体の能力によって得られると考えられる。酸化物分散体を含まないミクロ合金の場合、転位動作は、炭化物(および/または窒化物)沈殿物を存在させることによって遅延させることができるが、酸化物分散体が存在すると、思いがけなく予想以上のかなりの改善がもたらされる。高炭素酸化物分散強化合金の例は、表1の合金Aである(アルミニウムが存在しない)。 According to another aspect of the present invention, there is provided an oxide dispersion strengthened nickel-chromium-iron alloy comprising up to about 5 wt% hafnium, wherein at least a portion of the hafnium is present as finely dispersed oxide particles. The carbon content of the alloy is 0.3 wt% to 0.5 wt%, and the high temperature creep resistance is improved, and as a result, an alloy having an improved service life expectancy is provided. Without being bound by any particular theory, it is believed that the creep resistance of high carbon alloys that are substantially free of aluminum is obtained by the ability of the particle dispersion to retard dislocation behavior in the alloy lattice. It is done. In the case of microalloys that do not contain oxide dispersions, the dislocation behavior can be delayed by the presence of carbide (and / or nitride) precipitates, but the presence of oxide dispersions unexpectedly exceeds expectations. There is a considerable improvement. An example of a high carbon oxide dispersion strengthened alloy is Alloy A in Table 1 (no aluminum present).

さらに他の態様では、本発明は、最大約5%のハフニウムを含みそのハフニウムの少なくとも一部が微細に分散された酸化粒子として存在する、酸化物分散強化ニッケル−クロム−鉄合金であって、その合金の炭素含量が0.03%〜0.2%、好ましくは0.03%〜0.1%、より好ましくは0.03%〜0.08%、例えば約0.05%〜0.07%であり、使用温度が著しく上昇し、好ましくは1150℃よりも高い合金を提供する。いかなる特定の理論にも拘泥するものではないが、本発明のこのさらなる態様における新しい低炭素合金の改善された高温性能は、強化炭化物分散体の代わりに、高温で炭化物よりも安定なハフニア分散体を用いたことが原因と考えられる。低炭素酸化物分散強化合金の例は、表1の合金Bである(アルミニウムが存在しない)。 In yet another aspect, the present invention is an oxide dispersion strengthened nickel-chromium-iron alloy comprising up to about 5% hafnium, wherein at least a portion of the hafnium is present as finely dispersed oxide particles, The alloy has a carbon content of 0.03% to 0.2%, preferably 0.03% to 0.1%, more preferably 0.03% to 0.08%, such as about 0.05% to 0.00. This provides an alloy that has a significantly increased service temperature, preferably higher than 1150 ° C. Without being bound by any particular theory, the improved high temperature performance of the new low carbon alloy in this further aspect of the present invention is that instead of a reinforced carbide dispersion, a hafnia dispersion that is more stable than carbide at high temperatures. This is considered to be caused by the use of. An example of a low carbon oxide dispersion strengthened alloy is Alloy B in Table 1 (no aluminum present).

本発明のニッケル−クロム−鉄合金がアルミニウムも含む場合、アルミニウムは、好ましくは0.1重量%から10重量%、より好ましくは0.5重量%から6重量%、最も好ましくは1.0重量%から5重量%の量で存在する。 When the nickel-chromium-iron alloy of the present invention also contains aluminum, the aluminum is preferably 0.1 wt% to 10 wt%, more preferably 0.5 wt% to 6 wt%, most preferably 1.0 wt%. % To 5% by weight.

本発明のさらに他の態様では、微細に分割されたハフニウム粒子およびアルミニウムを順次、合金の溶融物に添加し、その後に鋳込むことを含む、耐浸炭性ニッケル−クロム−鉄合金を製造する方法が提供される。 In yet another aspect of the present invention, a method of producing a carburized nickel-chromium-iron alloy comprising sequentially adding finely divided hafnium particles and aluminum to a melt of the alloy, followed by casting. Is provided.

アルミニウムは、鋳型に溶融合金を鋳込む直前に、溶融物に添加することが好ましい。 Aluminum is preferably added to the melt immediately before casting the molten alloy into the mold.

いかなる特定の理論にも拘泥するものではないが、ハフニウムの添加は、アルミニウムと反応することのできる合金中の利用可能な酸素の量を制限し、アルミナ粒子の有害な分散の形成を最小限に抑えまたはなくすと考えられる。 Without being bound to any particular theory, the addition of hafnium limits the amount of oxygen available in the alloy that can react with aluminum and minimizes the formation of harmful dispersions of alumina particles. Suppressed or eliminated.

本発明の合金は、例えば回転成型によって管に形成することができ、そのような回転によって成型された管は、本発明の別の態様である。回転成型プロセスは、管壁に不均一な粒子分布をもたらして、管壁の外面に向かうにつれ粒子の濃度を高くすることができるが、これは場合によっては有利なことである。例えば、管の内壁を機械加工して材料を4〜5mm除去するようなある特定の適用例では、この濃度勾配によって、ハフニウム/ハフニアの補強が管の有用部分で確実に維持される。新しい合金から製造することのできるその他の構成要素には、取付け具、完全に製作されたエチレン炉アセンブリ、改質管、およびマニホルドが含まれる。 The alloy of the present invention can be formed into a tube, for example, by rotational molding, and a tube molded by such rotation is another aspect of the present invention. The rotational molding process can result in a non-uniform particle distribution on the tube wall, increasing the concentration of particles toward the outer surface of the tube wall, which is advantageous in some cases. For certain applications, such as machining the inner wall of the tube to remove 4-5 mm of material, this concentration gradient ensures that the hafnium / hafnia reinforcement is maintained in the useful portion of the tube. Other components that can be made from the new alloy include fixtures, fully fabricated ethylene furnace assemblies, reformer tubes, and manifolds.

クロム含量の高い(10%を超える)合金の場合、ハフニウム添加の別の利点として、合金管表面での酸化物層の接着を改善できる傾向にあることである。例えば、ニッケル−クロム−鉄合金をエチレン炉で使用する場合、この合金はその表面に、浸炭による腐食から合金を保護する酸化物層を持つことができる。この保護酸化物層は、理想的にはクロム/マンガン/ケイ素酸化物から形成されるが、鉄およびニッケルの酸化物を含むこともできる。酸化物層は、管の耐用年数中に剥落する傾向がある(合金との膨張係数の差、酸化物中の圧縮応力などによる)。剥落によって、合金は、エチレンクラッキングプロセスのガス状および粒状反応体による腐食に対して無防備になる。驚くべきことに、本明細書に記述されるハフニウムの添加は、保護酸化物層の剥落を遅延させることができる傾向にあることを見出した。 In the case of alloys with high chromium content (greater than 10%), another advantage of hafnium addition is that it tends to improve the adhesion of the oxide layer on the alloy tube surface. For example, when a nickel-chromium-iron alloy is used in an ethylene furnace, the alloy can have an oxide layer on its surface that protects the alloy from carburizing corrosion. The protective oxide layer is ideally formed from chromium / manganese / silicon oxide, but can also include iron and nickel oxides. The oxide layer tends to flake off during the useful life of the tube (due to differences in expansion coefficient from the alloy, compressive stress in the oxide, etc.). Stripping renders the alloy vulnerable to corrosion by the gaseous and particulate reactants of the ethylene cracking process. Surprisingly, it has been found that the addition of hafnium described herein tends to delay the exfoliation of the protective oxide layer.

本発明による合金の実施形態を、単なる例示として添付図面に示す。 Embodiments of the alloy according to the invention are shown by way of example only in the accompanying drawings.

本発明を、以下の実施例によって例示するが、全てのパーセンテージは重量で示してある。 The invention is illustrated by the following examples, in which all percentages are given by weight.

以下の溶融組成物を、清浄な炉内で生成する。

ニッケル 35重量%

クロム 25重量%

炭素 0.4重量%

ニオブ 0.8〜0.9重量%

ケイ素 1.6〜1.8重量%

マンガン 1.1〜1.3重量%

鉄 残分。

The following molten composition is produced in a clean furnace:

25% by weight of chromium

Carbon 0.4% by weight

Niobium 0.8-0.9% by weight

1.6-1.8% by weight of silicon

Manganese 1.1-1.3 wt%

Iron balance.

溶融物の温度を、1640℃から1650℃の湯出し温度(tap temperature)まで上昇させ、正しい酸化条件が得られるようにケイ素含量をチェックする。次いで炉の脱スラグを行い、可能な限り多くのスラグを除去する。次いで合金100kgをとりべに湯出しし、粒径が最大5mm、平均1から2mmのハフニウム粒子0.35%を湯出し流に添加する。ハフニウムを添加した後、チタン0.18%をFeTiの形態でとりべに添加する。 The melt temperature is increased from 1640 ° C. to 1650 ° C. tap temperature and the silicon content is checked to ensure correct oxidation conditions. The furnace is then de-slagged to remove as much slag as possible. Next, 100 kg of the alloy is poured out into the ladle, and 0.35% of hafnium particles having a maximum particle size of 5 mm and an average of 1 to 2 mm are added to the pouring stream. After adding hafnium, 0.18% titanium is added to the ladle in the form of FeTi.

とりべ内の合金を撹拌し、直ちに管の鋳型に鋳込む。 Stir the alloy in the ladle and immediately cast it into the mold of the tube.

このように生成した合金の耐クリープ特性を、ハフニウムが存在しないこと以外は同様である商用合金の耐クリープ特性と比較した。 The creep resistance properties of the alloys thus produced were compared to those of commercial alloys that were similar except that no hafnium was present.

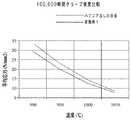

非常に数多くのクリープ試験の回帰分析から導き出された商用合金の応力−破断特性をラーソン ミラー図にプロットした結果、温度1100℃で16.7MPaという典型的な数字を示した(図7)。商用合金は、最短で100時間後に破損することが予測され、破損平均値は275時間である。本発明による合金は、破断までの最短破損時間が370時間であり、破損平均値は430時間である。クリープ強度の比較を図8に示す。 The stress-rupture properties of commercial alloys, derived from regression analysis of numerous creep tests, were plotted on a Larson Miller diagram and showed a typical figure of 16.7 MPa at a temperature of 1100 ° C. (FIG. 7). Commercial alloys are expected to fail after a minimum of 100 hours with an average failure value of 275 hours. The alloy according to the present invention has a shortest failure time to break of 370 hours and an average failure value of 430 hours. A comparison of creep strength is shown in FIG.

実施例1の合金に関する100000時間クリープ破断応力試験の結果を、表3に示す。 Table 3 shows the results of a 100,000 hour creep rupture stress test on the alloy of Example 1.

チタンの添加を省略したこと以外は同じ溶融組成物を使用して、実施例1の手順を繰り返す。 The procedure of Example 1 is repeated using the same molten composition except that the addition of titanium is omitted.

このように生成した合金の耐クリープ特性を、ハフニウムの添加を省略したこと以外は同様である市販合金の耐クリープ特性と比較した。 The creep resistance properties of the alloys thus produced were compared to the creep resistance properties of commercial alloys that were similar except that the addition of hafnium was omitted.

非常に数多くのクリープ試験の回帰分析から導き出された商用合金の応力−破断特性をラーソン ミラー図にプロットした結果、温度1100℃で16.2MPaという典型的な数字が得られた。商用合金は、最短で100時間後に破損することが予測され、破損平均値は202時間である。本発明による合金は、破断までの最短破損時間が396時間であり、破損平均値は430時間であり、破断までの最長破損時間は629時間である。 The stress-rupture properties of commercial alloys derived from regression analysis of numerous creep tests were plotted on a Larson Miller diagram, yielding a typical figure of 16.2 MPa at a temperature of 1100 ° C. Commercial alloys are expected to fail after a minimum of 100 hours, with an average failure value of 202 hours. The alloy according to the present invention has a minimum failure time to break of 396 hours, an average failure value of 430 hours, and a maximum failure time to break of 629 hours.

実施例1および2の結果は、本発明の合金および方法を使用して得ることのできる、クリープ特性の劇的な改善を示す。 The results of Examples 1 and 2 show the dramatic improvement in creep properties that can be obtained using the alloys and methods of the present invention.

この実施例は、本発明による低酸化炭素分散強化合金の生成について述べる。 This example describes the production of a low carbon oxide dispersion strengthened alloy according to the present invention.

以下の溶融組成物を清浄な炉内で生成する。

ニッケル 33〜35重量%

クロム 24〜26重量%

炭素 0.04〜0.08重量%

ケイ素 1.0〜1.2重量%

マンガン 1.0〜1.2重量%

モリブデン 0.14〜0.3重量%

鉄 残分。

The following molten composition is produced in a clean furnace:

Nickel 33-35% by weight

Chromium 24-26% by weight

Carbon 0.04-0.08% by weight

Silicon 1.0-1.2% by weight

Manganese 1.0-1.2% by weight

Molybdenum 0.14-0.3 wt%

Iron balance.

溶融物の温度を、1640℃から1650℃の湯出し温度まで上昇させ、ケイ素含量をチェックする。次いで炉の脱スラグを行い、可能な限り多くのスラグを除去する。次いで合金100kgをとりべに湯出しし、粒径が最大5mm、平均1から2mmのハフニウム粒子0.75重量%を湯出し流に添加する。ハフニウムを添加した後、チタン0.25%をFeTiの形態でとりべに添加する。 The melt temperature is increased from 1640 ° C. to a tapping temperature of 1650 ° C. and the silicon content is checked. The furnace is then de-slagged to remove as much slag as possible. Next, 100 kg of the alloy is poured out into the ladle and 0.75% by weight of hafnium particles having a maximum particle size of 5 mm and an average of 1 to 2 mm is added to the pouring stream. After adding hafnium, 0.25% titanium is added to the ladle in the form of FeTi.

とりべ内の合金を撹拌し、直ちに管の鋳型に鋳込む。分光分析による管合金の化学組成は、下記の通りである。 Stir the alloy in the ladle and immediately cast it into the mold of the tube. The chemical composition of the tube alloy by spectroscopic analysis is as follows.

合金の顕微鏡写真を図5に示す。分散した酸化粒子を明瞭に見ることができる。 A micrograph of the alloy is shown in FIG. The dispersed oxide particles can be clearly seen.

ハフニウムの添加を0.5重量%とした以外は同様の溶融組成物を使用して、実施例3の手順を繰り返す。分光分析による管合金の化学組成は、以下の通りである。 The procedure of Example 3 is repeated using a similar molten composition except that the hafnium addition is 0.5 wt%. The chemical composition of the tube alloy by spectroscopic analysis is as follows.

合金の顕微鏡写真を図6に示す。分散した酸化粒子を明瞭に見ることができる。 A micrograph of the alloy is shown in FIG. The dispersed oxide particles can be clearly seen.

実施例3および4は、実施例1および2の高炭素合金よりも高い固相曲線を示し、確かにこの固相曲線は、高炭素合金の場合の1260℃ではなくて1344℃である。 Examples 3 and 4 show a higher solid phase curve than the high carbon alloys of Examples 1 and 2, and indeed this solid phase curve is 1344 ° C. instead of 1260 ° C. for the high carbon alloy.

この実施例は、ハフニウムとアルミニウムの両方を含む、本発明による酸化物分散強化ニッケル−クロム−鉄合金の生成について述べるものである。 This example describes the production of an oxide dispersion strengthened nickel-chromium-iron alloy according to the present invention containing both hafnium and aluminum.

重量で示される以下の構成成分を有するニッケル−クロム−鉄合金溶融物を、清浄な炉内で形成し、湯出し温度にする。

ニッケル 35重量%

クロム 25重量%

炭素 0.4重量%

ニオブ 0.8〜0.9重量%

ケイ素 1.6〜1.8重量%

マンガン 1.1〜1.3重量%

鉄 残分。

A nickel-chromium-iron alloy melt having the following constituents by weight is formed in a clean furnace and brought to the hot water temperature.

25% by weight of chromium

Carbon 0.4% by weight

Niobium 0.8-0.9% by weight

1.6-1.8% by weight of silicon

Manganese 1.1-1.3 wt%

Iron balance.

適切な酸化条件が得られたら、溶融物100kgをとりべに湯出しし、それと同時に湯出し流にハフニウム粒子を添加して、合金中のハフニウムレベルを0.15重量%から0.30重量%にする。鋳込む直前に、溶融物にアルミニウムを添加して、アルミニウムレベルを1.5%から1.8%にする。 When suitable oxidation conditions are obtained, 100 kg of the melt is poured into the ladle and at the same time hafnium particles are added to the pour stream to reduce the hafnium level in the alloy from 0.15% to 0.30% by weight. To. Just prior to casting, aluminum is added to the melt to bring the aluminum level from 1.5% to 1.8%.

実施例5の合金は、アルミニウムによって本発明のハフニウム含有合金の耐浸炭性を改善することができることを確認するために試験した。非常に過酷なパック−浸炭試験を実施し、その結果を図9に示す。この合金の耐クリープ性は、ハフニアおよびアルミニウムを添加しない同様の合金に比べ、十分に維持されることを見出した。確かに、ハフニウムおよびアルミニウムを添加しない同様の合金に比べ、耐クリープ性が最大で20%低下したことが観察され、一方、アルミニウムを添加したがハフニウムを添加しない同様の合金は、耐クリープ性の低下が80%であることを示した。 The alloy of Example 5 was tested to confirm that aluminum can improve the carburization resistance of the hafnium-containing alloy of the present invention. A very severe pack-carburization test was performed and the results are shown in FIG. It has been found that the creep resistance of this alloy is sufficiently maintained compared to similar alloys without the addition of hafnia and aluminum. Certainly, it was observed that creep resistance was reduced by up to 20% compared to similar alloys without the addition of hafnium and aluminum, whereas similar alloys with the addition of aluminum but no hafnium had a resistance to creep. The reduction was shown to be 80%.

読者の関心は、本願に関連して本明細書と同時または本明細書よりも前に提出されかつ本明細書と共に公衆の便覧に供される全ての論文および文書に向けられ、そのような全ての論文および文書の内容を、本明細書では参照により援用する。 The reader's interest is directed to all papers and documents filed with or prior to this specification in connection with the present application and made available to the public handbook along with this specification. The contents of these papers and documents are incorporated herein by reference.

本明細書で開示した特徴の全て(添付の特許請求の範囲、要約、および図面のいずれをも含む)、および/またはそのように開示された任意の方法またはプロセスのステップの全ては、そのような特徴および/またはステップの少なくとも一部が相互に相容れないものであるものを除き、任意の組合せで一緒にすることができる。 All of the features disclosed herein (including any of the appended claims, abstracts, and drawings) and / or all of the steps of any method or process so disclosed are These can be combined in any combination, except that at least some of the features and / or steps are incompatible with each other.

本明細書で開示した各特徴(添付の特許請求の範囲、要約、および図面のいずれをも含む)の代わりに、特に他に指定しない限り、同じでありまたは均等でありまたは類似の目的を果たす代替の特徴を用いることができる。したがって、他に特に指定しない限り、開示された各特徴は、全般的な一連の、均等なまたは類似の特徴の単なる一例である。 Instead of each feature disclosed in this specification (including any of the appended claims, abstract, and drawings), unless otherwise specified, serves the same, equivalent, or similar purpose Alternative features can be used. Thus, unless expressly specified otherwise, each feature disclosed is one example only of a generic series of equivalent or similar features.

本発明は、前述の実施形態の詳細のいずれにも制約されない。本発明は、本明細書(添付の特許請求の範囲、要約、および図面のいずれをも含む)に開示された特徴の、いずれか新規な1つまたはいずれか新規な組合せにまで及び、あるいはそのように開示された任意の方法またはプロセスのステップの、いずれか新規な1つまたはいずれか新規な組合せにまで及ぶものである。 The present invention is not limited to any of the details of the foregoing embodiments. The invention extends to any novel one or any novel combination of features disclosed in the specification (including any of the appended claims, abstract and drawings), or Extends to any novel one or any novel combination of any method or process steps disclosed.

Claims (52)

炭素 0.01〜0.7重量%、

ケイ素 0.1〜3.0重量%、

マンガン 0〜2.5重量%、

ニッケル 15〜90重量%、

クロム 5〜40重量%、

モリブデン 0〜3.0重量%、

ニオブ 0〜2.0重量%、

タンタル 0〜2.0重量%、

チタン 0〜2.0重量%、

ジルコニウム 0〜2.0重量%、

コバルト 0〜2.0重量%、

タングステン 0〜4.0重量%、

ハフニウム 0.01〜4.5重量%、

アルミニウム 0〜15重量%、

窒素 0.001〜0.5重量%、

酸素 0.001〜0.7重量%、

残分 鉄および付随的な不純物、

を含むことを特徴とし、ただし、ニオブ、チタン、タングステン、タンタル、およびジルコニウムから選択された、その炭化物が炭化クロムよりも安定である少なくとも1種の炭化物形成元素が存在し、ハフニウムの少なくとも一部が微細に分割された酸化物粒子として存在することを条件とする合金。 An oxide dispersion strengthened nickel-chromium-iron alloy,

0.01 to 0.7% by weight of carbon,

0.1-3.0% by weight of silicon,

Manganese 0-2.5% by weight,

Nickel 15-90% by weight,

5-40 wt% chromium,

0 to 3.0% by weight of molybdenum,

0 to 2.0% by weight of niobium,

0 to 2.0% by weight of tantalum,

Titanium 0-2.0% by weight,

Zirconium 0-2.0 wt%,

Cobalt 0-2.0% by weight,

0 to 4.0% by weight of tungsten,

Hafnium 0.01-4.5% by weight,

0-15% by weight of aluminum,

0.001-0.5 wt% nitrogen,

0.001 to 0.7% by weight of oxygen,

Residue iron and incidental impurities,

Provided that there is at least one carbide-forming element selected from niobium, titanium, tungsten, tantalum, and zirconium, the carbide of which is more stable than chromium carbide, and at least a portion of hafnium. An alloy provided that is present as finely divided oxide particles.

炭素 0.01〜0.5重量%、

ケイ素 0.01〜2.5重量%、

マンガン 0〜2.5重量%、

ニッケル 15〜50重量%、

クロム 20〜40重量%、

モリブデン 0〜1.0重量%、

ニオブ 0〜1.7重量%、

チタン 0〜0.5重量%、

ジルコニウム 0〜0.5重量%、

コバルト 0〜2.0重量%、

タングステン 0〜1.0重量%、

ハフニウム 0.01〜4.5重量%、

残分 鉄および付随的な不純物、

を含むことを特徴とし、ただし、ニオブ、チタン、およびジルコニウムの少なくとも1種が存在し、ハフニウムの少なくとも一部が微細に分割された酸化物粒子として存在することを条件とする合金。 An oxide dispersion strengthened nickel-chromium-iron alloy,

0.01 to 0.5% by weight of carbon,

0.01 to 2.5% by weight of silicon,

Manganese 0-2.5% by weight,

Nickel 15-50% by weight,

20-40% by weight of chromium,

0 to 1.0% by weight of molybdenum,

0 to 1.7% by weight of niobium,

Titanium 0-0.5 wt%,

Zirconium 0-0.5 wt%,

Cobalt 0-2.0% by weight,

0 to 1.0% by weight of tungsten,

Hafnium 0.01-4.5% by weight,

Residue iron and incidental impurities,

An alloy that contains at least one of niobium, titanium, and zirconium, and is provided that at least a part of hafnium is present as finely divided oxide particles.

炭素 0.3〜0.7重量%、

ケイ素 0.1〜2.5重量%、

マンガン 最大2.5重量%、

ニッケル 30〜40重量%、

クロム 20〜30重量%、

モリブデン 最大3.0重量%、

ニオブ 最大2.0重量%、

ハフニウム 0.01〜4.5重量%、

チタン 最大0.5重量%、

ジルコニウム 最大0.5重量%、

コバルト 最大2.0重量%、

タングステン 最大1.0重量%、

窒素 0.001〜0.5重量%、

酸素 0.001〜0.7重量%、

残分 鉄および付随的な不純物、

を有することを特徴とする請求項1に記載の合金。 The following composition,

Carbon 0.3-0.7 wt%,

Silicon 0.1-2.5% by weight,

Manganese up to 2.5% by weight,

Nickel 30-40% by weight,

20-30% by weight of chromium,

Molybdenum up to 3.0% by weight,

Niobium up to 2.0% by weight,

Hafnium 0.01-4.5% by weight,

Titanium up to 0.5% by weight,

Zirconium up to 0.5% by weight,

Cobalt up to 2.0% by weight,

Tungsten up to 1.0% by weight,

0.001-0.5 wt% nitrogen,

0.001 to 0.7% by weight of oxygen,

Residue iron and incidental impurities,

The alloy according to claim 1, comprising:

炭素 0.03〜0.2重量%、

ケイ素 0.1〜0.25重量%、

マンガン 最大2.5重量%、

ニッケル 30〜40重量%、

クロム 20〜30重量%、

モリブデン 最大3.0重量%、

ニオブ 最大1.7重量%、

ハフニウム 0.01〜4.5重量%、

チタン 最大0.5重量%、

ジルコニウム 最大0.5重量%、

コバルト 最大2.05重量%、

タングステン 最大1.0重量%、

アルミニウム 0〜15.0重量%、

窒素 0.001〜0.5重量%、

酸素 0.001〜0.7重量%、

残分 鉄および付随的な不純物、

を有することを特徴とする請求項1に記載の合金。 The following composition,

0.03-0.2 wt% carbon,

Silicon 0.1-0.25 wt%,

Manganese up to 2.5% by weight,

Nickel 30-40% by weight,

20-30% by weight of chromium,

Molybdenum up to 3.0% by weight,

Up to 1.7% by weight of niobium,

Hafnium 0.01-4.5% by weight,

Titanium up to 0.5% by weight,

Zirconium up to 0.5% by weight,

Cobalt up to 2.05% by weight,

Tungsten up to 1.0% by weight,

0-15.0% by weight of aluminum,

0.001-0.5 wt% nitrogen,

0.001 to 0.7% by weight of oxygen,

Residue iron and incidental impurities,

The alloy according to claim 1, comprising:

炭素 0.3〜0.7重量%、

ケイ素 0.01〜2.5重量%、

マンガン 最大2.5重量%、

ニッケル 40〜60重量%、

クロム 30〜40重量%、

モリブデン 最大3.0重量%、

ニオブ 最大2.0重量%、

ハフニウム 0.01〜4.5重量%、

チタン 最大1.0重量%、

ジルコニウム 最大1.0重量%、

コバルト 最大2.0重量%、

タングステン 最大1.0重量%、

アルミニウム 0〜15.0重量%、

窒素 0.001〜0.5重量%、

酸素 0.001〜0.7重量%、

残分 鉄および付随的な不純物、

を有することを特徴とする請求項1に記載の合金。 The following composition,

Carbon 0.3-0.7 wt%,

0.01 to 2.5% by weight of silicon,

Manganese up to 2.5% by weight,

40-60% by weight of nickel,

30-40% by weight of chromium,

Molybdenum up to 3.0% by weight,

Niobium up to 2.0% by weight,

Hafnium 0.01-4.5% by weight,

Titanium up to 1.0% by weight,

Zirconium up to 1.0% by weight,

Cobalt up to 2.0% by weight,

Tungsten up to 1.0% by weight,

0-15.0% by weight of aluminum,

0.001-0.5 wt% nitrogen,

0.001 to 0.7% by weight of oxygen,

Residue iron and incidental impurities,

The alloy according to claim 1, comprising:

炭素 0.03〜0.2重量%、

ケイ素 0.1〜2.5重量%、

マンガン 最大2.5重量%、

ニッケル 40〜50重量%、

クロム 30〜40重量%、

モリブデン 最大3.0重量%、

ニオブ 最大2.0重量%、

ハフニウム 0.01〜4.5重量%、

チタン 最大0.5重量%、

ジルコニウム 最大0.5重量%、

コバルト 最大2.0重量%、

タングステン 最大1.0重量%、

アルミニウム 0〜15.0重量%、

窒素 0.001〜0.5重量%、

酸素 0.001〜0.7重量%、

残分 鉄および付随的な不純物、

を有することを特徴とする請求項1に記載の合金。 The following composition,

0.03-0.2 wt% carbon,

Silicon 0.1-2.5% by weight,

Manganese up to 2.5% by weight,

Nickel 40-50% by weight,

30-40% by weight of chromium,

Molybdenum up to 3.0% by weight,

Niobium up to 2.0% by weight,

Hafnium 0.01-4.5% by weight,

Titanium up to 0.5% by weight,

Zirconium up to 0.5% by weight,

Cobalt up to 2.0% by weight,

Tungsten up to 1.0% by weight,

0-15.0% by weight of aluminum,

0.001-0.5 wt% nitrogen,

0.001 to 0.7% by weight of oxygen,

Residue iron and incidental impurities,

The alloy according to claim 1, comprising:

炭素 0.3〜0.7重量%、

ケイ素 0.01〜2.5重量%、

マンガン 最大2.5重量%、

ニッケル 19〜22重量%、

クロム 24〜27重量%、

モリブデン 最大3.0重量%、

ニオブ 最大2.0重量%、

ハフニウム 0.01〜4.5重量%、

コバルト 最大2.0重量%、

タングステン 最大1.0重量%、

アルミニウム 0〜15.0重量%、

窒素 0.001〜0.5重量%、

酸素 0.001〜0.7重量%、

残分 鉄および付随的な不純物、

を有することを特徴とする請求項1に記載の合金。 The following composition,

Carbon 0.3-0.7 wt%,

0.01 to 2.5% by weight of silicon,

Manganese up to 2.5% by weight,

Nickel 19-22% by weight,

24-27% by weight of chromium,

Molybdenum up to 3.0% by weight,

Niobium up to 2.0% by weight,

Hafnium 0.01-4.5% by weight,

Cobalt up to 2.0% by weight,

Tungsten up to 1.0% by weight,

0-15.0% by weight of aluminum,

0.001-0.5 wt% nitrogen,

0.001 to 0.7% by weight of oxygen,

Residue iron and incidental impurities,

The alloy according to claim 1, comprising:

炭素 0.03〜0.2重量%、

ケイ素 0.1〜2.5重量%、

マンガン 最大2.5重量%、

ニッケル 30〜45重量%、

クロム 19〜22重量%、

モリブデン 最大3.0重量%、

ニオブ 最大2.0重量%、

ハフニウム 0.01〜4.5重量%、

チタン 最大0.5重量%、

ジルコニウム 最大0.5重量%、

コバルト 最大2.0重量%、

タングステン 最大1.0重量%、

アルミニウム 0〜15.0重量%、

窒素 0.001〜0.5重量%、

酸素 0.001〜0.7重量%、

残分 鉄および付随的な不純物、

を有することを特徴とする請求項1に記載の合金。 The following composition,

0.03-0.2 wt% carbon,

Silicon 0.1-2.5% by weight,

Manganese up to 2.5% by weight,

30-45% nickel by weight,

19-22% by weight of chromium,

Molybdenum up to 3.0% by weight,

Niobium up to 2.0% by weight,

Hafnium 0.01-4.5% by weight,

Titanium up to 0.5% by weight,

Zirconium up to 0.5% by weight,

Cobalt up to 2.0% by weight,

Tungsten up to 1.0% by weight,

0-15.0% by weight of aluminum,

0.001-0.5 wt% nitrogen,

0.001 to 0.7% by weight of oxygen,

Residue iron and incidental impurities,

The alloy according to claim 1, comprising:

炭素 0.45重量%、

ケイ素 1.3重量%、

マンガン 0.9重量%、

ニッケル 33.8重量%、

クロム 25.7重量%、

モリブデン 0.03重量%、

ニオブ 0.85重量%、

ハフニウム 0.25重量%、

チタン 0.1重量%、

ジルコニウム 0.01重量%、

コバルト 0.04重量%、

タングステン 0.01重量%、

窒素 0.1重量%、

鉄 残分;

炭素 0.07重量%、

ケイ素 1.0重量%、

マンガン 0.98重量%、

ニッケル 32.5重量%、

クロム 25.8重量%、

モリブデン 0.20重量%、

ニオブ 0.04重量%、

ハフニウム 1.1重量%、

チタン 0.12重量%、

ジルコニウム 0.01重量%、

コバルト 0.04重量%、

タングステン 0.08重量%、

窒素 0.1重量%、

鉄 残分;

炭素 0.34重量%、

ケイ素 1.68重量%、

マンガン 1.10重量%、

ニッケル 32.0重量%、

クロム 21.3重量%、

モリブデン 0.01重量%、

ニオブ 0.80重量%、

ハフニウム 0.25重量%、

チタン 0.12重量%、

ジルコニウム 0.01重量%、

アルミニウム 3.28重量%、

コバルト 0.04重量%、

タングステン 0.01重量%、

鉄 残分;

炭素 0.42重量%、

ケイ素 1.79重量%、

マンガン 1.17重量%、

ニッケル 33.2重量%、

クロム 23.3重量%、

モリブデン 0.02重量%、

ニオブ 0.77重量%、

ハフニウム 0.24重量%、

チタン 0.10重量%、

ジルコニウム 0.01重量%、

アルミニウム 1.64重量%、

コバルト 0.04重量%、

タングステン 0.08重量%、

鉄 残分;

のいずれか1つを有することを特徴とする合金。 The following composition:

0.45% carbon by weight,

1.3% by weight of silicon,

Manganese 0.9% by weight,

33.8% by weight nickel,

25.7% by weight of chromium,

0.03% by weight of molybdenum,

Niobium 0.85% by weight,

0.25 wt% hafnium,

Titanium 0.1% by weight,

0.01% by weight of zirconium,

0.04% by weight of cobalt,

0.01% by weight of tungsten,

0.1% by weight of nitrogen,

Iron balance;

Carbon 0.07% by weight,

1.0% by weight of silicon,

0.98% by weight manganese,

32.5% nickel by weight,

25.8% by weight of chromium,

0.20% by weight molybdenum,

Niobium 0.04% by weight,

1.1% by weight of hafnium,

Titanium 0.12% by weight,

0.01% by weight of zirconium,

0.04% by weight of cobalt,

0.08 wt% tungsten,

0.1% by weight of nitrogen,

Iron balance;

Carbon 0.34% by weight,

1.68% by weight of silicon,

Manganese 1.10% by weight,

32.0% nickel by weight,

21.3 wt% chromium,

0.01% by weight of molybdenum,

Niobium 0.80% by weight,

0.25 wt% hafnium,

Titanium 0.12% by weight,

0.01% by weight of zirconium,

3.28% by weight of aluminum,

0.04% by weight of cobalt,

0.01% by weight of tungsten,

Iron balance;

0.42% carbon by weight,

1.79% by weight of silicon,

1.17% by weight manganese,

33.2% by weight of nickel,

23.3 wt% chromium,

0.02% by weight molybdenum,

Niobium 0.77% by weight,

0.24% by weight of hafnium,

0.10% by weight of titanium,

0.01% by weight of zirconium,

1.64% by weight of aluminum,

0.04% by weight of cobalt,

0.08 wt% tungsten,

Iron balance;

An alloy having any one of the following.

48. An alloy according to any one of claims 1 to 25, 46 and 47, produced by the method according to any one of claims 26 to 41.

Applications Claiming Priority (4)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| GB0225648A GB2394959A (en) | 2002-11-04 | 2002-11-04 | Hafnium particle dispersion hardened nickel-chromium-iron alloys |

| GBGB0228576.5A GB0228576D0 (en) | 2002-11-04 | 2002-12-09 | High temperature alloys |

| GB0324859A GB0324859D0 (en) | 2002-11-04 | 2003-10-24 | High temperature alloys |

| PCT/GB2003/004665 WO2004042100A2 (en) | 2002-11-04 | 2003-10-30 | High temperature resistant alloys |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| JP2006505694A true JP2006505694A (en) | 2006-02-16 |

| JP2006505694A5 JP2006505694A5 (en) | 2006-11-16 |

Family

ID=29740472

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| JP2004549307A Pending JP2006505694A (en) | 2002-11-04 | 2003-10-30 | High temperature alloy |

Country Status (6)

| Country | Link |

|---|---|

| US (1) | US20070144622A1 (en) |

| EP (2) | EP1935996A1 (en) |

| JP (1) | JP2006505694A (en) |

| AU (1) | AU2003283525A1 (en) |

| GB (1) | GB2394960B (en) |

| WO (1) | WO2004042100A2 (en) |

Cited By (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011500910A (en) * | 2007-10-19 | 2011-01-06 | マノワール アンデュストリィ | Tubes with large inner surface used for furnaces, manufacturing methods and uses |

| JP2020079437A (en) * | 2018-11-14 | 2020-05-28 | 日本製鉄株式会社 | Austenite stainless steel |

Families Citing this family (20)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB0407531D0 (en) * | 2004-04-02 | 2004-05-05 | Univ Loughborough | An alloy |

| US8430075B2 (en) * | 2008-12-16 | 2013-04-30 | L.E. Jones Company | Superaustenitic stainless steel and method of making and use thereof |

| US8479700B2 (en) * | 2010-01-05 | 2013-07-09 | L. E. Jones Company | Iron-chromium alloy with improved compressive yield strength and method of making and use thereof |

| RU2448194C1 (en) * | 2011-04-14 | 2012-04-20 | Открытое акционерное общество Научно-производственное объединение "Центральный научно-исследовательский институт технологии машиностроения" (ОАО НПО "ЦНИИТМАШ") | Heat-resistant alloy |

| US10160697B2 (en) * | 2012-08-21 | 2018-12-25 | Uop Llc | Methane conversion apparatus and process using a supersonic flow reactor |

| US9656229B2 (en) * | 2012-08-21 | 2017-05-23 | Uop Llc | Methane conversion apparatus and process using a supersonic flow reactor |

| US9707530B2 (en) * | 2012-08-21 | 2017-07-18 | Uop Llc | Methane conversion apparatus and process using a supersonic flow reactor |

| US10029957B2 (en) * | 2012-08-21 | 2018-07-24 | Uop Llc | Methane conversion apparatus and process using a supersonic flow reactor |

| US9689615B2 (en) * | 2012-08-21 | 2017-06-27 | Uop Llc | Steady state high temperature reactor |

| CN103361642B (en) * | 2013-07-23 | 2015-08-12 | 中国矿业大学 | A kind of plasma cladding gradient wear resistant layer and preparation technology |

| DE102014001329B4 (en) * | 2014-02-04 | 2016-04-28 | VDM Metals GmbH | Use of a thermosetting nickel-chromium-titanium-aluminum alloy with good wear resistance, creep resistance, corrosion resistance and processability |

| CN104087786B (en) * | 2014-06-25 | 2016-06-15 | 盐城市鑫洋电热材料有限公司 | A kind of nickel chromium triangle composite electrothermal material and preparation method thereof |

| CN104233040A (en) * | 2014-09-18 | 2014-12-24 | 丹阳惠达模具材料科技有限公司 | Nickel-based metal ceramic alloy powder for laser cladding of mold surfaces |

| US10106871B2 (en) * | 2014-09-29 | 2018-10-23 | Nippon Steel & Sumitomo Metal Corporation | Ni-based alloy tube |

| BR112017014620A2 (en) * | 2015-02-17 | 2018-01-23 | Höganäs Ab | high melt range nickel based alloy suitable for brazing superaustenitic steel |

| US10415121B2 (en) * | 2016-08-05 | 2019-09-17 | Onesubsea Ip Uk Limited | Nickel alloy compositions for aggressive environments |

| GB201713066D0 (en) | 2017-08-15 | 2017-09-27 | Paralloy Ltd | Oxidation resistant alloy |

| CN111593260B (en) * | 2020-06-17 | 2021-09-24 | 大连理工大学 | B2 nanoparticle coherent precipitation strengthened ultrahigh-strength maraging stainless steel and preparation method thereof |

| CN115722184B (en) * | 2021-08-31 | 2024-04-02 | 中国石油化工股份有限公司 | Adsorption desulfurizing agent and preparation method and application thereof |

| CN115679209B (en) * | 2022-10-14 | 2024-02-09 | 成都先进金属材料产业技术研究院股份有限公司 | Low-alloy tungsten-containing ultra-high-strength steel and production method thereof |

Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05255797A (en) * | 1992-03-13 | 1993-10-05 | Matsushita Electric Works Ltd | Fe-cr-ni-al series ferritic alloy |

Family Cites Families (23)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| GB959442A (en) * | 1960-06-13 | 1964-06-03 | Du Pont | Improvements in or relating to metalliferous compositions |

| US3556744A (en) * | 1965-08-16 | 1971-01-19 | United Aircraft Corp | Composite metal article having nickel alloy having coats containing chromium and aluminum |

| US3479180A (en) * | 1967-05-24 | 1969-11-18 | Fansteel Metallurgical Corp | Process for making chromium alloys of dispersion-modified iron-group metals,and product |

| BE794142A (en) * | 1972-01-17 | 1973-07-17 | Int Nickel Ltd | HIGH TEMPERATURE ALLOYS |

| US3864093A (en) * | 1972-11-17 | 1975-02-04 | Union Carbide Corp | High-temperature, wear-resistant coating |

| JPS5284135A (en) * | 1976-11-08 | 1977-07-13 | Mitsubishi Heavy Ind Ltd | Carburizinggresisting alloys |

| GB2083499A (en) * | 1980-09-05 | 1982-03-24 | Firth Brown Ltd | Austenitic steel |

| EP0065812B1 (en) * | 1981-04-08 | 1986-07-30 | Johnson Matthey Public Limited Company | Nickel alloys containing large amounts of chromium |

| DE3606804A1 (en) * | 1986-03-01 | 1987-09-10 | Thyssen Huette Ag | METALLIC SEMI-FINISHED PRODUCT AND METHOD FOR THE PRODUCTION AND USE THEREOF |

| EP0246092A3 (en) * | 1986-05-15 | 1989-05-03 | Exxon Research And Engineering Company | Alloys resistant to stress corrosion cracking |

| JPS63259051A (en) * | 1987-04-14 | 1988-10-26 | Nippon Steel Corp | High toughness steel for electric resistance welded steel tube having excellent sour resistance |

| CH674019A5 (en) * | 1988-01-18 | 1990-04-30 | Asea Brown Boveri | |

| AT391435B (en) * | 1988-04-14 | 1990-10-10 | Plansee Metallwerk | METHOD FOR PRODUCING AN ODSS ALLOY |

| US4877435A (en) * | 1989-02-08 | 1989-10-31 | Inco Alloys International, Inc. | Mechanically alloyed nickel-cobalt-chromium-iron composition of matter and glass fiber method and apparatus for using same |

| JPH072981B2 (en) * | 1989-04-05 | 1995-01-18 | 株式会社クボタ | Heat resistant alloy |

| SU1763511A1 (en) * | 1990-11-05 | 1992-09-23 | Орский Механический Завод | Steel |

| JPH051355A (en) * | 1991-06-21 | 1993-01-08 | Kubota Corp | Heat resistant cast steel improved in creep fracture strength |

| US5712050A (en) * | 1991-09-09 | 1998-01-27 | General Electric Company | Superalloy component with dispersion-containing protective coating |

| US5328499A (en) * | 1993-04-28 | 1994-07-12 | Inco Alloys International, Inc. | Mechanically alloyed nickel-base composition having improved hot formability characteristics |

| US5851318A (en) * | 1995-06-09 | 1998-12-22 | Krupp Vdm Gmbh | High temperature forgeable alloy |

| DE19629977C2 (en) * | 1996-07-25 | 2002-09-19 | Schmidt & Clemens Gmbh & Co Ed | Austenitic nickel-chrome steel alloy workpiece |

| KR100372482B1 (en) * | 1999-06-30 | 2003-02-17 | 스미토모 긴조쿠 고교 가부시키가이샤 | Heat resistant Ni base alloy |

| GB2394959A (en) * | 2002-11-04 | 2004-05-12 | Doncasters Ltd | Hafnium particle dispersion hardened nickel-chromium-iron alloys |

-

2003

- 2003-10-30 WO PCT/GB2003/004665 patent/WO2004042100A2/en active IP Right Grant

- 2003-10-30 AU AU2003283525A patent/AU2003283525A1/en not_active Abandoned

- 2003-10-30 EP EP08153580A patent/EP1935996A1/en not_active Withdrawn

- 2003-10-30 JP JP2004549307A patent/JP2006505694A/en active Pending

- 2003-10-30 US US10/533,034 patent/US20070144622A1/en not_active Abandoned

- 2003-10-30 GB GB0325297A patent/GB2394960B/en not_active Expired - Fee Related

- 2003-10-30 EP EP03775499A patent/EP1558776B8/en not_active Expired - Lifetime

Patent Citations (1)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JPH05255797A (en) * | 1992-03-13 | 1993-10-05 | Matsushita Electric Works Ltd | Fe-cr-ni-al series ferritic alloy |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| JP2011500910A (en) * | 2007-10-19 | 2011-01-06 | マノワール アンデュストリィ | Tubes with large inner surface used for furnaces, manufacturing methods and uses |

| JP2020079437A (en) * | 2018-11-14 | 2020-05-28 | 日本製鉄株式会社 | Austenite stainless steel |

| JP7131318B2 (en) | 2018-11-14 | 2022-09-06 | 日本製鉄株式会社 | austenitic stainless steel |

Also Published As

| Publication number | Publication date |

|---|---|

| US20070144622A1 (en) | 2007-06-28 |

| GB0325297D0 (en) | 2003-12-03 |

| AU2003283525A1 (en) | 2004-06-07 |

| AU2003283525A8 (en) | 2004-06-07 |

| EP1935996A1 (en) | 2008-06-25 |

| WO2004042100A3 (en) | 2004-08-19 |

| GB2394960B (en) | 2007-04-25 |

| GB2394960A (en) | 2004-05-12 |

| WO2004042100A2 (en) | 2004-05-21 |

| EP1558776B8 (en) | 2009-04-29 |

| EP1558776B1 (en) | 2008-08-13 |

| EP1558776A2 (en) | 2005-08-03 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| JP2006505694A (en) | High temperature alloy | |

| US20100175508A1 (en) | High temperature alloys | |

| RU2760223C1 (en) | Oxidation-resistant heat-resistant alloy and method for its production | |

| KR20130037244A (en) | High temperature low thermal expansion ni-mo-cr alloy | |

| US20220411905A1 (en) | Oxidation resistant alloy | |

| WO2022148426A1 (en) | High-aluminum austenitic alloy having excellent high-temperature anticorrosion capabilities and creep resistance | |

| RU2424347C2 (en) | HIGH-TEMPERATURE ALLOY INTENDED FOR FORMATION OF FINE DISPERSE DISCHARGES OF CARBIDE Ti-Nb-Cr OR CARBIDE Ti-Nb-Zr-Cr | |

| JP2000513767A (en) | Austenitic nickel-chromium steel alloy | |

| JPH04358037A (en) | Nickel-base heat resisting alloy | |

| US11612967B2 (en) | Alloy for overlay welding and reaction tube | |

| WO2016194377A1 (en) | Black heart malleable cast iron and method for manufacturing same | |

| JPH0156138B2 (en) | ||

| JPH05195138A (en) | Heat resistant alloy having excellent carburization resistance and high creep rupture strength under conditions of high temperature and low stress | |

| JP2007197774A (en) | Heat-resistant cast steel | |

| EP0477363A1 (en) | Heat resistant alloys | |

| JPS6059051A (en) | Heat-resistant cast steel material with carburization resistance | |

| JPH08269611A (en) | Heat resistant cast alloy | |

| JPS6210295B2 (en) | ||

| JPH07113139A (en) | Heat resistant alloy excellent in carburizing resistance | |

| JPH01298137A (en) | Heat-resistant cast steel having excellent carburization resistance | |

| JPH01298136A (en) | Heat-resistant cast steel having excellent carburization resistance | |

| JPS6362850A (en) | Heat-resistant cast steel with high strength and high ductility containing large amount of boron | |

| JPH0610099A (en) | Heat resistant cast steel excellent in mutual operating property between creep and fatigue and oxidation resistance | |

| JPH04198458A (en) | Heat resisting steel excellent in carburizing resistance and creep rupture strength | |

| JPH0735555B2 (en) | Heat resistant wrought steel for ethylene decomposition furnace tube |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A523 Effective date: 20060927 |

|

| A621 | Written request for application examination |

Free format text: JAPANESE INTERMEDIATE CODE: A621 Effective date: 20060927 |

|

| A711 | Notification of change in applicant |

Free format text: JAPANESE INTERMEDIATE CODE: A711 Effective date: 20070926 |

|

| A521 | Written amendment |

Free format text: JAPANESE INTERMEDIATE CODE: A821 Effective date: 20070926 |

|

| A131 | Notification of reasons for refusal |

Free format text: JAPANESE INTERMEDIATE CODE: A131 Effective date: 20091030 |

|

| A601 | Written request for extension of time |