【0001】

【発明の属する技術分野】

本発明はプレストレストコンクリート(PC)のポストテンション工法において緊張材として用いられるPC鋼材等の表面に、防錆、防食及びその緊張材とコンクリートとの一体化の目的で塗布材料に関するものである。

【0002】

【従来の技術】

各種建築物に用いられるコンクリートは、引張力に弱いという欠点があるので、こうした特性を補ったものとしてPC緊張材を用いてコンクリートに予め圧縮力を加えて耐引張力を向上したコンクリート(プレストレストコンクリート)が知られている。こうしたプレストレストコンクリートを製造する方法としては、代表的なものとしてポストテンション工法が知られている。

【0003】

このポストテンション工法によってプレストレストコンクリートを製造するには、通常次のようにして行われている。

【0004】

すなわちコンクリートの打設前にコンクリート内にシースを配設しておき、このシース材の中にPC緊張材(PC鋼線、PC鋼撚線、PC硬鋼線、連続繊維等)を挿入し、コンクリート硬化後にPC緊張材を緊張機によって緊張させる。その後PC緊張材の防錆、防食及びコンクリートとの付着や一体化を目的としてシース材とPC緊張材との間にセメントミルク等を注入するようにしている。

【0005】

しかしながら、この方法ではPC緊張材をシース材に挿入することや、セメントミルク等を注入する作業が非常に煩雑であり多大な時間と労力を必要としコストアップを招くという欠点がある。しかも挿入されたPC緊張材とシースの間隔が非常に狭く、またPC緊張材は曲線状に配筋されるので、セメントミルク等をシース材全長にわたって完全に注入することは困難であり、不完全に注入された領域で緊張材が腐食するという恐れもある。

【0006】

上記のような問題を解消するために、緊張材の表面に塗布材料をあらかじめコーティングしておく方法が提案されている(例えば特公平3−28551号や特開昭53−47609号等)。これらの方法は大別して(1)防錆や防食効果を発揮させるもの、(2)防錆や防食と共にコンクリートと緊張材との付着を向上させるものの2種類がある。

【0007】

このうち上記(1)の例としては、緊張材としてのPC鋼材の表面に塗布材料であるエポキシ樹脂を静電塗装する方法が代表的なものとして挙げられる。しかしながらこうした方法では、防錆や防食には効果が発揮されるにしても、塗布材料が緊張材表面で完全に硬化した状態となるため、ポストテンション工法で使用するには通常のポストテンション工法と同様にシース材中に緊張材を挿入したり、コンクリートと緊張材とを一体化するためのグラウト作業が必要となり、コストアップの問題は依然として解消は出来ない。

【0008】

一方、上記(2)の例としては、緊張材としてのPC鋼材の表面に塗布材料であるグリ−スを塗布 し、それをポリエチレン等のシースで被覆した、いわゆるアンボンド用PC鋼材を用いる方法がある 。この方法では、コンクリート打設前に上述のアンボンド用PC鋼材を配筋し、コンクリート硬化後 にそのPC鋼材を緊張して施工するが、その施工にあたってはPC鋼材を緊張した時に、コンクリー トとPC鋼材との間に流動性のグリースがあるので緊張力がPC鋼材の全長にわたって伝達されるよ うになるという特徴がある。このために、通常のポストテンション工法で用いられる金属製のシース 材が不用となり、その結果シース材への緊張材の挿入の必要も無く、またセメントミルク等を注入す るグラウト作業も不要になって、通常のポストテンション工法において欠点であったコストアップの 問題が解消できるものとなる。

【0009】

しかしながらこの方法では、塗布材料であるグリースが硬化しないものであって、緊張材とコンク リートとの間は永久に付着しないので、コンクリートの曲げ耐力や疲労強度が劣るという欠点がある 。

【0010】

上記のようなアンボンド用鋼材を用いる方法における欠点を解消する技術として、塗布材料である熱硬化性組成物を未硬化の状態でPC鋼材表面に塗布しておき、上記アンボンド用PC鋼材の場合と同様の方法で施工し、PC鋼材を緊張した後に高周波加熱などの手段で鋼材を加熱する事によって、それに塗布された熱硬化性組成物を硬化させ、PC鋼材とコンクリートを付着すような方法も案されている。しかしながら、こうした技術では緊張したPC鋼材を加熱することになるため、加熱による緊張材の強度低下という事態を招く恐れがあり、非常に危険であるという問題がある。しかも大型コンクリート構造物における所定の材料領域だけを精度良く加熱することは困難であり、全長にわたって完全に付着させることが出来ないと言う欠点がある。

【0011】

こうした問題を解決すると言う観点から、例えば特公平8−11791号のような技術も提案されている。この技術では、硬化時間を調整した塗布材料(硬化性塗布材料)をPC緊張材の表面に塗布する事によって、上記のような問題を生じさせる事無く、PC緊張材の防錆、防食効果を発揮させると共に、コンクリートとPC緊張材との付着力も確保するものである。また、この技術で用いられる硬化性組成物としては、エポキシ樹脂を主成分とすると共にジヒドラジド類、ジフェニルジアミノスルホン、ジシアンジアミド、イミダゾールおよびその誘導体等の潜在性硬化剤を配合し、必要によって第3級アミン化合物などの硬化促進剤を含有させたものが使用されている。

【0012】

こうした技術の開発によって、PC緊張材としての効果を有効に発揮できたが、こうした技術によっても解決すべき若干の問題が残されている。即ち、大型コンクリート構造物の場合には、コンクリート打設後の発熱温度が90℃を超える事になり、また長時間高温保持した状態となるので、硬化性塗布材料が硬化を開始してしまいコンクリート硬化後にはPC緊張材を緊張させることができない場合が生じる。

【0013】

一方、コンクリート硬化時の発熱が高温でも使用できるものとして、例えば特開2000−281967号のような技術も提案されている。この技術は、エポキシ樹脂と湿気硬化性硬化剤を含む硬化性塗布材料をPC緊張材表面に塗布する事によって、高温でも硬化時間を調整しつつ使用できるものである。また、この技術では、上記湿気硬化性硬化剤としてケチミンが使用されている。

【0014】

上記ケチミンは水分と反応して硬化剤を生成するものであるが、工業的に製造されるケチミンはケトン類で1級アミンをブロックしたものであり、このブロック化率が80〜90%程度であるので、活性アミンが10〜20%程度残存することになる。従って、この硬化性塗布材料では、残存した活性アミンによって徐々に増粘することになるので、貯蔵安定性が十分でないという欠点がある。即ち、貯蔵安定性が十分でない硬化性塗布材料では、製造段階からPC緊張材への塗布までの期間中に反応によって増粘してしまい、塗布作業が悪くなったり、製品ライフが短くなるという問題が生じることになる。

【0015】

【発明が解決しようとする課題】

本発明はこうした状況の下になされたものであって、その目的は、大型コンクリート構造物に適用した場合においてもコンクリートの硬化後においても効果的に緊張できると共に、貯蔵安定性にも優れたPC緊張材用塗布材料を提供することにある。

【0016】

【課題を解決するための手段】

上記の目的を達成し得た本発明のPC緊張材用塗布材料とは、PC緊張材の表面に塗布して用いられる塗布材料であって、この塗布材料はウレタンプレポリマーとアルジミン及び酸化カルシウムを含むものであり、コンクリート打設後30日以降にPC緊張材による緊張が発揮できるようにその硬化時間が調整されたものである点に要旨を有するものである。

【0017】

本発明の塗布材料で用いるアルジミンとウレタンプレポリマーの配合割合は、NH/NCO=0.8〜1.2が好ましい。また酸化カルシウムは塗布材料中に重量比で3〜30%の割合で含有する事が好ましい。

【0018】

【発明の実施の形態】

本発明者らは、上記目的を達成することのできるPC緊張材用塗布材料の実験を目指して様々な角度から検討した。その結果、上記の塗布材料の組成を規定して、コンクリートの打設後30日以降に緊張材の緊張ができるように硬化時間を調整したものでは、上記目的が見事に達成されることを見出し、本発明を完成した。

【0019】

本発明で塗布材料を構成する成分であるウレタンプレポリマーは、NCO%/固形分として5%以上もものが好ましいが、特に限定するものではない。こうしたウレタンプレポリマーととしては、例えば、2液型の黄変タイプ、無黄変タイプのポリイソシアネート、1液型ポリウレタン樹脂がが挙げられる。

【0020】

これらのウレタンプレポリマーのNCO%で架橋密度が調整できNCO%が5%未満の場合は架橋密度が低く充分な物性が得られないため、好ましいのはNCO%が5%以上のものである。

【0021】

ウレタンプレポリマーの硬化は、アルジミンが大気中の水分によりアミンを生成しウレタンプレポリマーと反応するため、PC緊張材表面に塗布するまでは反応せずコンクリート打設後はシースを透過してくるコンクリート中の水分で硬化するように、水分調整することにより硬化時間を調整するものであるが、この時用いる水分調整剤としては酸化カルシウムが有効である。

【0022】

この酸化カルシウムの配合量によってウレタンプレポリマーとアルジミンの硬化性(硬化時間)の調整ができ、本発明では酸化カルシウムは塗布材料中に重量比で3〜30%の範囲となるように配合することが好ましい。すなわち、3%よりより少なくなると塗布材料製造からPC緊張材表面に塗布するまでの間に塗布材料に浸透する水分を吸収できなくなり硬化を開始してしまうものとなり、30%より多くなるとシースを通過してくるコンクリート中の水分が吸収され続け硬化が遅すぎるものとなる。

【0023】

アルジミンとウレタンプレポリマーの配合割合は、NH/NCO=0.8〜1.2が好ましい。0.8より小さいと反応が充分進行せず、1.2より大きいと過剰のアミンが残存してしまう。アルジミンはジアミンをアルデヒドでブロックしたものであれば特に制限はない。

【0024】

本発明の塗布材料では、充填剤を用いてチクソ性、粘性調整等を行うが、充填剤としては、炭酸カルシウム、タルク、シリカ、セメント、硫酸バリウム、着色顔料等の一般的に塗料、接着剤に使用されるものであればいずれも併用することができる。

また粘性調整のために活性水素を有しない有機溶剤や分散剤、消泡剤を使用することもできる。

【0025】

本発明の塗布材料を製造する方法については、特に限定するものではないが、例えば次のような方法が挙げられる。まずウレタンプレポリマーと酸化カルシウム及びアルジミンを配合する。この時のアルジミンとウレタンプレポリマーの配合割合は、NH/NCO=0.8〜1.2、また酸化カルシウムを酸化カルシウム/塗布材料=3〜30%の範囲で調整する。次いで充填剤を加えて攪拌混合する。混合終了後、真空下にて脱泡を行い塗布材料とする。

【0026】

本発明の塗布材料をポストテンション工法で使用する場合には、これをPC緊張材の表面に表面に塗布し、表面及び内面に凹凸が形成されたポリエチレンなどの樹脂のシース材で被覆する。コンクリートは、打設後に所定強度に達するまでは2週間程度であり、また緊張までは工事日程により更に2週間程度必要の場合がある。従って、塗布材料の硬化時間はコンクリート打設後少なくとも30日間は緊張可能なように調整されていることが必要である。また、PC緊張材を緊張した後は、1〜2年で硬化するように調整されている事が好ましい。

【0027】

本発明の塗布材料による効果を有効に発揮させるためには、塗布材料の塗布厚みは20μm以上であることが好ましい。この塗布厚みが20μm未満になると、緊張時にPC鋼材とコンクリートまたはシース材との間の縁切が充分でなくなり、摩擦係数が大きくなるからである。また、塗布方法については、PC緊張材表面に均一に塗布できれば、特に限定するものではないが、例えば、樹脂の満たされた樹脂ボックスに鋼材を通過させ、樹脂ボックスの出口に設けられた、塗布後の径と同じ径の穴によって余分な樹脂が取り除かれた計画された量の樹脂を均一に塗布する方法が挙げられる。

【0028】

【実施例】

以下、本発明を実施例によって更に詳細に説明するが、下記実施例は本発明を限定する性質のものではなく、前、後記の趣旨に徴して設計を変更する事はいずれも本発明の技術的範囲に含まれるものである。

【0029】

[実施例1]

ウレタンプレポリマーD−170N(NCO%:20.7、三井武田ケミカル(株)製)300.0g、酸化カルシウム45.6g、アルジミン〈2,5(or2,6)−ビシクロ[2,2,1]ヘプタンビス[メチルアミン]とベンズアルデヒドのアルジミン〉244.0g、アエロジル6.4g、タルク155.0g、炭酸カルシウム160.0gをミキサーに入れ30分間攪拌混合後、減圧下で脱泡処理を行い塗布材料を得た。

得られた塗布材料を、直径12.7mmのPC鋼材(鋼棒)上に0.5〜1.0mmの厚みで塗布し、表面及び内面に凹凸が形成されたポリエチレン製のシース材で被覆し、コンクリート中に埋設してまず30日後にコンクリートの中から当該塗布材料を取り出して、この塗布材料の粘度を測定し(但し、粘度が測定できる柔らかさを保持している場合)、1.5年後に再びコンクリート中から塗布材料を取りだし、この塗布材料の硬度を測定した。また、この塗布材料をガラス製密閉容器にいれて23℃の恒温室にて保存して貯蔵安定性を経時による粘度変化によって評価した。

尚、コンクリート打設時の最高発熱温度を測定したところ、95℃であった。また、30日後の粘度はブルックフィールド粘度計及び1.5年後の硬度はタイプDデュロメーター、貯蔵安定性における粘度はEH型粘度計で各々測定した。

【0030】

[実施例2]

ウレタンプレポリマーD−170N(NCO%:20.7、三井武田ケミカル(株)製)300.0g、酸化カルシウム91.1g、アルジミン244.0g、アエロジル6.4g、タルク109.5g、炭酸カルシウム160gをミキサーに入れ30分間攪拌混合後、減圧下で脱泡処理を行い塗布材料を得た。得られた塗布材料に対し実施例1と同様にして、粘度、硬度及び貯蔵安定性を評価した。

【0031】

[実施例3]

ウレタンプレポリマーD−170N(NCO%:20.7、三井武田ケミカル(株)製)300.0g、酸化カルシウム182.2g、アルジミン244.0g、アエロジル6.4g、タルク18.4g、炭酸カルシウム160gをミキサーに入れ30分間攪拌混合後、減圧下で脱泡処理を行い塗布材料を得た。得られた塗布材料に対し実施例1と同様にして、粘度、硬度及び貯蔵安定性を評価した。

【0032】

[実施例4]

ウレタンプレポリマーD−170N(NCO%:20.7、三井武田ケミカル(株)製)300.0g、酸化カルシウム273.3g、アルジミン244.0g、アエロジル6.4g、炭酸カルシウム87.3gをミキサーに入れ30分間攪拌混合後、減圧下で脱泡処理を行い塗布材料を得た。得られた塗布材料に対し実施例1と同様にして、粘度、硬度及び貯蔵安定性を評価した。

【0033】

[比較例1]

エポキシ樹脂R140[三井化学(株)製]600.0g、ジシアンジアミド(DICY)44.4g、アエロジル6.3g、タルク317.0g、2,4,6−トリス(ジメチルアミノメチル)フェノール(TAP)0.8g、ベンジルアルコール63.4gをミキサーに入れ30分間攪拌混合後、減圧下で脱泡処理を行い塗布材料を得た。得られた塗布材料に対し実施例1と同様にして、粘度、硬度及び貯蔵安定性を評価した。

【0034】

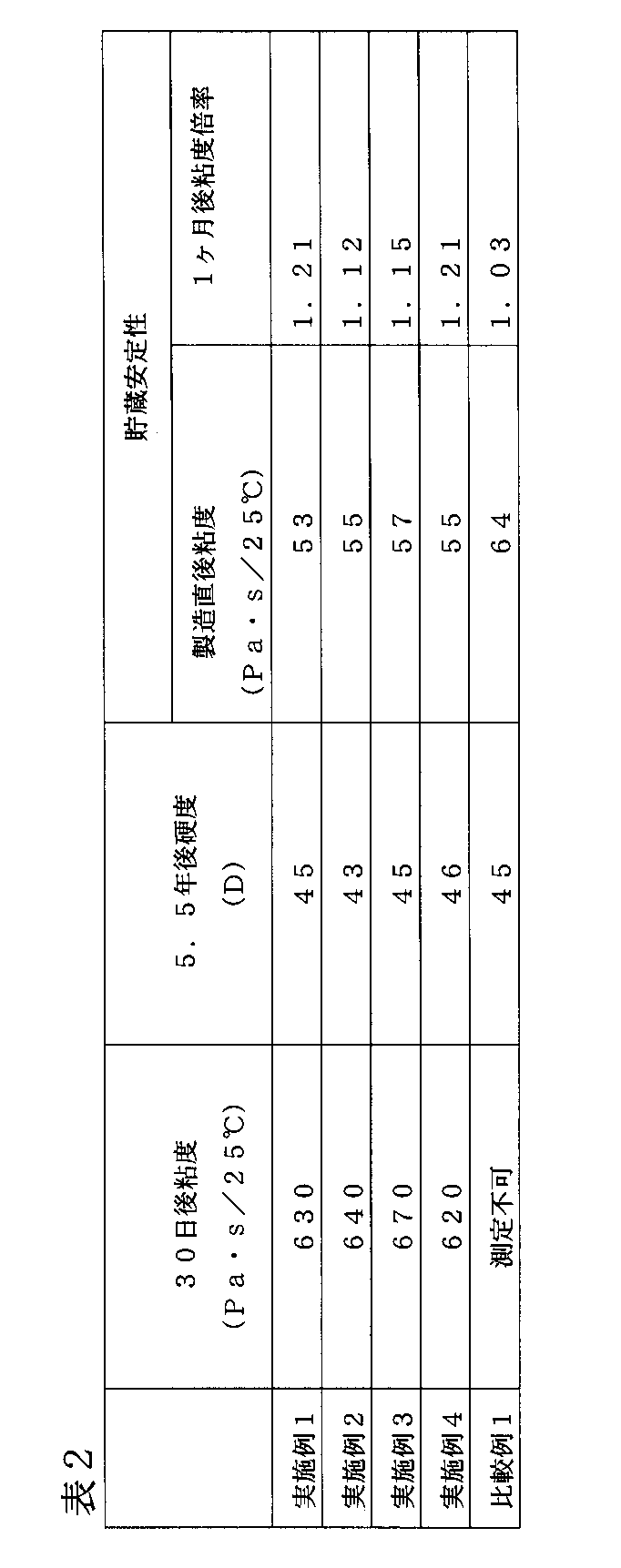

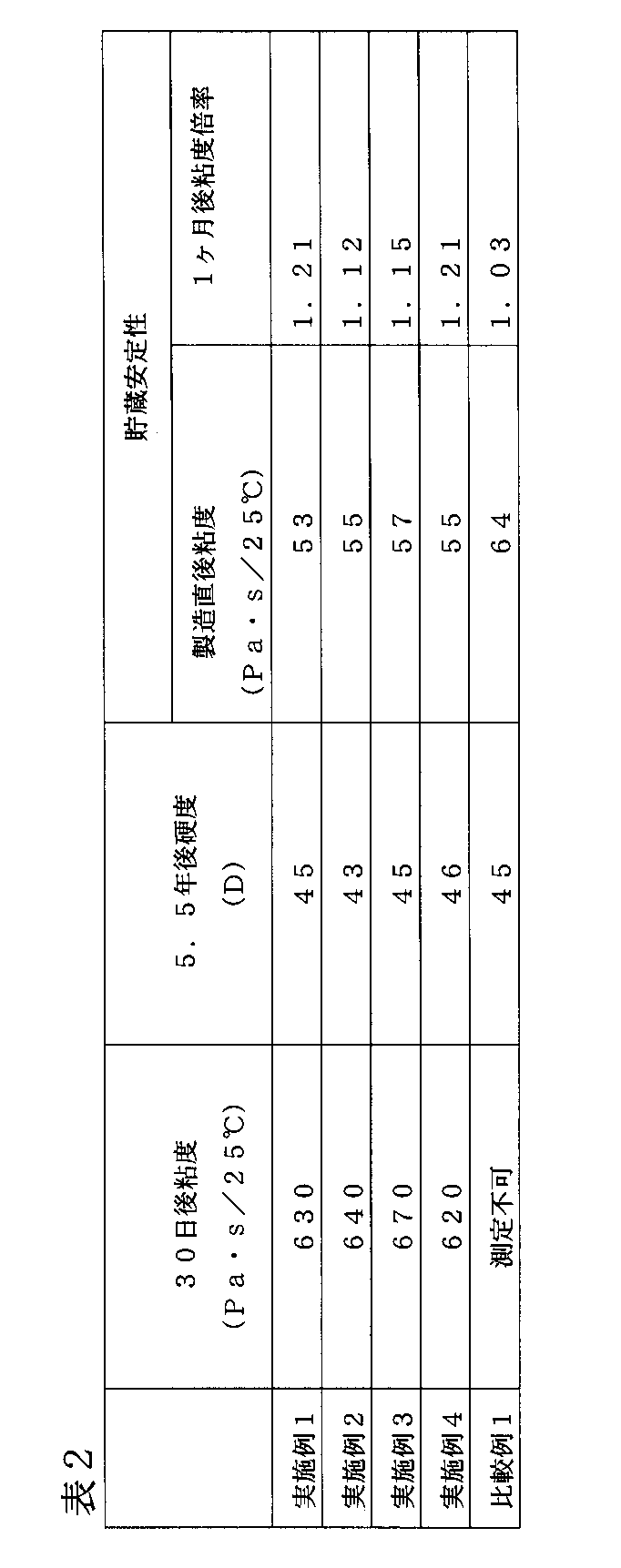

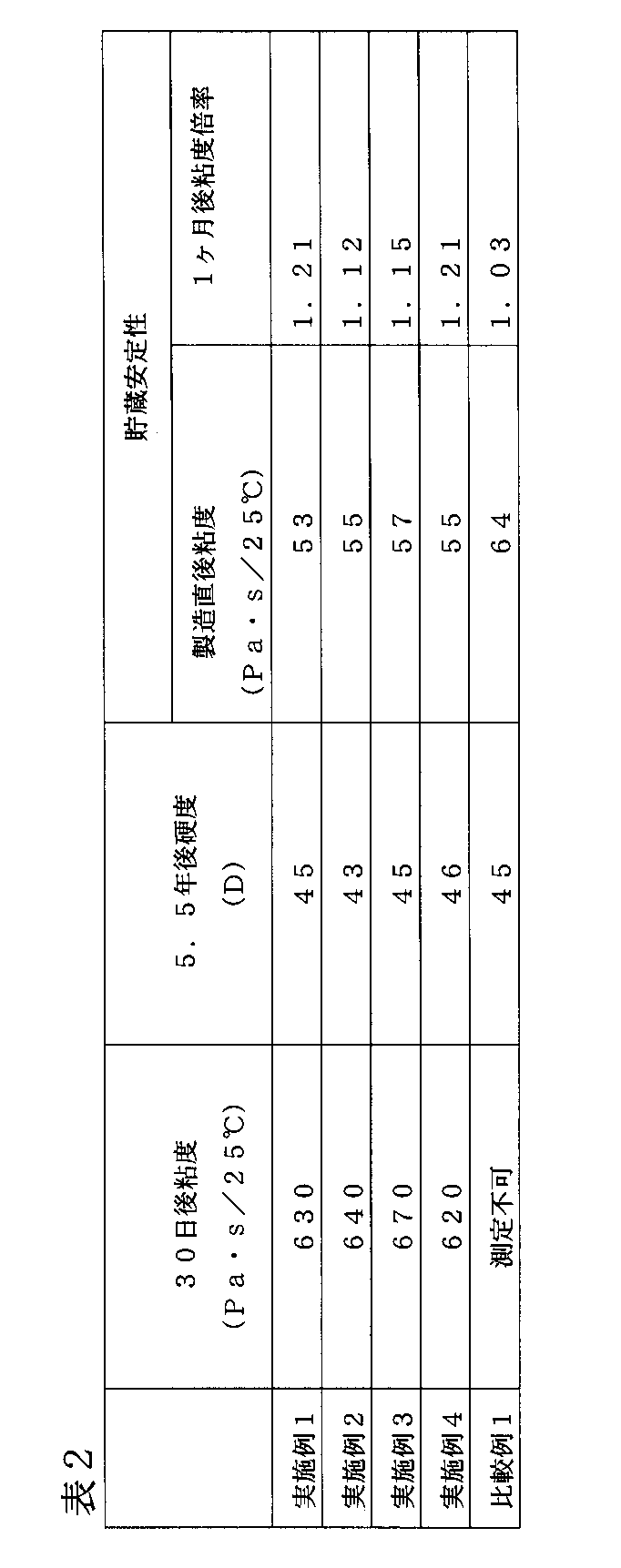

上記各塗布材料の配合割合を一括して下記表1に示す。また、各塗布材料の粘度、硬度及び貯蔵安定性を一括して下記表2に示す。

【0035】

これらの結果から次のように考察できる。まず、実施例1〜4で製造された塗布材料は、本発明で規定する要件の全てを満足するものであり、コンクリート打設後30日以降で緊張可能であり、しかも、1.5年後には硬化し、且つ1ヶ月後の粘度倍率が低い貯蔵安定性の良い塗布材料が得られていることがわかる。

【0036】

これに対して、比較例1で製造された塗布材料は本発明で規定するいずれかの要件を満足しないものであり、いずれかの特性が劣化していることがわかる。

即ち、比較例1のものでは、貯蔵安定性に優れ1.5年後の硬度も優れているが、高温において反応を開始してしまい30日後で緊張不可能な劣る塗布材料である。

【0037】

【表1】

【0038】

【表2】

【0039】

【発明の効果】

本発明は以上のように構成されており、コンクリート打設後30日以降でも緊張でき、緊張後は所定時間で硬化し、また貯蔵安定性にも優れたPC緊張材用塗布材料が実現できた。こうした特性を発揮する事によって、本発明の塗布材料は、大型コンクリート構造物の場合に、コンクリート打設後の発熱温度が90℃を越える場合でも緊張可能であり、緊張材の防錆、防食効果が得られ、コンクリートとPC緊張材との間の付着力も充分なものとなる。更に、塗布材料の貯蔵安定性も良好であるので、使用後の増粘による作業性低下もなくなる上で有用である。[0001]

TECHNICAL FIELD OF THE INVENTION

The present invention relates to a coating material for the purpose of preventing rust and corrosion and integrating the tension material with concrete on the surface of a steel material used as a tension material in a post-tension method of prestressed concrete (PC).

[0002]

[Prior art]

Concrete used for various buildings has a drawback that it is weak in tensile strength. To compensate for such a property, concrete in which a compressive force is applied to concrete in advance by using a PC tendon to improve tensile strength (prestressed concrete) )It has been known. As a typical method for producing such prestressed concrete, a post-tension method is known.

[0003]

The production of prestressed concrete by the post-tensioning method is generally performed as follows.

[0004]

That is, a sheath is placed in concrete before casting concrete, and a PC tendon (PC steel wire, PC steel stranded wire, PC hard steel wire, continuous fiber, etc.) is inserted into the sheath material, After the concrete is hardened, the PC tendon is tensioned by a tensioner. Thereafter, cement milk or the like is injected between the sheath material and the PC tendon for the purpose of preventing rust and corrosion of the PC tendon and adhering to and integrating with the concrete.

[0005]

However, this method has a disadvantage that the operation of inserting the PC tendon into the sheath material and the operation of injecting the cement milk or the like are very complicated, require a great deal of time and labor, and increase the cost. In addition, the distance between the inserted PC tendon and the sheath is extremely small, and the PC tendon is arranged in a curved line, so that it is difficult to completely inject cement milk or the like over the entire length of the sheath, which is incomplete. There is also the danger that the tendon will corrode in the area injected into the cavity.

[0006]

In order to solve the above-mentioned problems, there has been proposed a method in which the surface of the tendon is coated with a coating material in advance (for example, Japanese Patent Publication No. 3-28551 and Japanese Patent Application Laid-Open No. 53-47609). These methods are roughly classified into two types: (1) a method for exhibiting a rust-preventing and anti-corrosion effect, and (2) a method for improving the adhesion between concrete and tendon material together with rust-preventing and anti-corrosion.

[0007]

Among these, as a typical example of the above (1), a method of electrostatically coating an epoxy resin, which is a coating material, on the surface of a PC steel material as a tendon material is mentioned. However, even if such a method is effective in preventing rust and corrosion, the applied material is completely cured on the surface of the tendon material. Similarly, it is necessary to insert a tendon into the sheath material or grout work to integrate the concrete and the tendon, and the problem of cost increase cannot be solved.

[0008]

On the other hand, as an example of the above (2), there is a method using a so-called unbonded PC steel material in which grease, which is a coating material, is applied to the surface of a PC steel material as a tendon and coated with a sheath made of polyethylene or the like. is there . In this method, the above-described unbonded PC steel is laid before concrete is cast, and the PC steel is tensioned after concrete is hardened. There is a feature that the tension is transmitted over the entire length of the PC steel because there is fluid grease between the steel and the steel. For this reason, the metal sheath material used in the ordinary post-tensioning method is not required, and as a result, there is no need to insert a tendon into the sheath material and grout work for injecting cement milk or the like. Thus, the problem of cost increase, which was a disadvantage in the ordinary post tensioning method, can be solved.

[0009]

However, this method has a disadvantage that the bending strength and the fatigue strength of concrete are inferior because the grease as a coating material does not harden and does not permanently adhere between the tendon and the concrete.

[0010]

As a technique for solving the drawbacks in the method using the unbonded steel material as described above, a thermosetting composition that is a coating material is applied to a PC steel material surface in an uncured state, and in the case of the unbonded PC steel material. The same method is used to heat the steel by means of high-frequency heating, etc., after tensioning the PC steel, so that the thermosetting composition applied to it is cured and the PC steel and concrete are attached. Is being planned. However, since such a technique heats a strained PC steel material, there is a possibility that the strength of the strained material may be reduced by heating, which is extremely dangerous. Moreover, it is difficult to accurately heat only a predetermined material region in a large-sized concrete structure, and there is a disadvantage that it cannot be completely adhered over the entire length.

[0011]

From the viewpoint of solving such a problem, a technique such as Japanese Patent Publication No. 8-11791 has been proposed. In this technique, by applying a coating material (curable coating material) whose curing time has been adjusted to the surface of the PC tendon, the rust-proof and anticorrosion effects of the PC tendon can be reduced without causing the above-mentioned problems. In addition to exerting the effect, the adhesive force between the concrete and the PC tendon is ensured. In addition, the curable composition used in this technique includes an epoxy resin as a main component and a latent curing agent such as dihydrazides, diphenyldiaminosulfone, dicyandiamide, imidazole, and derivatives thereof, and a tertiary if necessary. Those containing a curing accelerator such as an amine compound are used.

[0012]

Although the effect as a PC tendon was effectively exhibited by the development of such a technique, there are still some problems to be solved by such a technique. That is, in the case of a large-sized concrete structure, the heat generation temperature after the concrete is cast exceeds 90 ° C., and the high-temperature holding state is maintained for a long time. After curing, the PC tendon may not be able to be tensioned.

[0013]

On the other hand, a technique as disclosed in, for example, Japanese Patent Application Laid-Open No. 2000-281967 has been proposed as a technique that can be used even when the heat generated during concrete curing is high. In this technique, a curable coating material containing an epoxy resin and a moisture-curable curing agent is applied to the surface of a PC tendon material so that the curing time can be adjusted even at a high temperature. In this technique, ketimine is used as the moisture-curable curing agent.

[0014]

The ketimine reacts with water to generate a curing agent. Ketimines produced industrially are obtained by blocking primary amines with ketones, and the blocking ratio is about 80 to 90%. As a result, about 10 to 20% of the active amine remains. Therefore, this curable coating material has a disadvantage that storage stability is not sufficient because the viscosity is gradually increased by the remaining active amine. That is, in the case of a curable coating material having insufficient storage stability, the viscosity increases due to a reaction during the period from the manufacturing stage to the application to the PC tendon material, resulting in a problem that the application operation is deteriorated and the product life is shortened. Will occur.

[0015]

[Problems to be solved by the invention]

The present invention has been made under such circumstances, and an object of the present invention is to provide a PC which can be effectively tensioned even when applied to a large-sized concrete structure and after hardening of concrete, and which has excellent storage stability. An object of the present invention is to provide a coating material for a tendon.

[0016]

[Means for Solving the Problems]

The coating material for a PC tendon material of the present invention that has achieved the above object is a coating material used by being applied to the surface of the PC tendon material, and the coating material is a urethane prepolymer, an aldimine and calcium oxide. The gist is that the curing time is adjusted so that the tension by the PC tendon can be exerted 30 days after the concrete casting.

[0017]

The mixing ratio of the aldimine and the urethane prepolymer used in the coating material of the present invention is preferably NH / NCO = 0.8 to 1.2. The calcium oxide is preferably contained in the coating material at a ratio of 3 to 30% by weight.

[0018]

BEST MODE FOR CARRYING OUT THE INVENTION

The present inventors have studied from various angles with the aim of experimenting on a coating material for a PC tendon material capable of achieving the above object. As a result, it has been found that the above-mentioned object can be achieved satisfactorily in the case where the curing time is adjusted so that the tension material can be tensioned after 30 days from the concrete placement by defining the composition of the coating material. Thus, the present invention has been completed.

[0019]

The urethane prepolymer, which is a component constituting the coating material in the present invention, preferably has an NCO% / solid content of 5% or more, but is not particularly limited. Examples of such urethane prepolymers include a two-pack type yellowing type, a non-yellowing type polyisocyanate, and a one-pack type polyurethane resin.

[0020]

The crosslink density can be adjusted by the NCO% of these urethane prepolymers, and when the NCO% is less than 5%, the crosslink density is low and sufficient physical properties cannot be obtained. Therefore, the NCO% is preferably 5% or more.

[0021]

The urethane prepolymer cures because the aldimine reacts with the urethane prepolymer by generating amines from the moisture in the air, so it does not react until it is applied to the PC tendon material surface, and the concrete penetrates the sheath after casting concrete. The curing time is adjusted by adjusting the moisture so that the composition is cured by the moisture contained therein. Calcium oxide is effective as a moisture adjusting agent used at this time.

[0022]

The curability (curing time) of the urethane prepolymer and the aldimine can be adjusted by adjusting the amount of the calcium oxide. In the present invention, the calcium oxide is compounded in the coating material in a weight ratio of 3 to 30%. Is preferred. In other words, if the amount is less than 3%, moisture penetrating into the application material cannot be absorbed during the period from the production of the application material to the application to the surface of the PC tendon material, and the resin starts to harden. Moisture in the coming concrete will be absorbed and the curing will be too slow.

[0023]

The mixing ratio of the aldimine and the urethane prepolymer is preferably NH / NCO = 0.8 to 1.2. If it is less than 0.8, the reaction does not proceed sufficiently, and if it is more than 1.2, excess amine remains. The aldimine is not particularly limited as long as the diamine is blocked with an aldehyde.

[0024]

In the coating material of the present invention, thixotropy, viscosity adjustment and the like are performed using a filler. As the filler, generally, paints, adhesives such as calcium carbonate, talc, silica, cement, barium sulfate, and color pigments are used. Any of these can be used in combination.

In order to adjust the viscosity, an organic solvent having no active hydrogen, a dispersant, or an antifoaming agent can be used.

[0025]

The method for producing the coating material of the present invention is not particularly limited, and examples thereof include the following method. First, a urethane prepolymer is mixed with calcium oxide and aldimine. At this time, the mixing ratio of the aldimine and the urethane prepolymer is adjusted so that NH / NCO = 0.8 to 1.2 and calcium oxide is in the range of calcium oxide / coating material = 3 to 30%. Next, the filler is added and mixed with stirring. After the mixing is completed, defoaming is performed under vacuum to obtain a coating material.

[0026]

When the coating material of the present invention is used by the post-tensioning method, it is applied to the surface of the PC tendon material and coated with a resin sheath material such as polyethylene having irregularities formed on the surface and inner surface. It takes about two weeks for concrete to reach a predetermined strength after casting, and about two weeks may be required before tension depending on the construction schedule. Therefore, it is necessary that the curing time of the applied material is adjusted so that it can be strained for at least 30 days after the concrete is cast. Further, it is preferable that the tension is adjusted so as to be cured in one to two years after the tensioning member is tensioned.

[0027]

In order to effectively exert the effect of the coating material of the present invention, the coating thickness of the coating material is preferably 20 μm or more. If the coating thickness is less than 20 μm, the edge between the PC steel material and the concrete or sheath material at the time of tension is insufficient, and the friction coefficient increases. The application method is not particularly limited as long as it can be applied uniformly on the surface of the PC tendon material. For example, a steel material is allowed to pass through a resin box filled with resin, and an application method is provided at an outlet of the resin box. There is a method of uniformly applying a planned amount of resin in which excess resin has been removed by a hole having the same diameter as the later diameter.

[0028]

【Example】

Hereinafter, the present invention will be described in more detail with reference to Examples. However, the following Examples are not intended to limit the present invention. Are included in the target range.

[0029]

[Example 1]

Urethane prepolymer D-170N (NCO%: 20.7, manufactured by Mitsui Takeda Chemical Co., Ltd.) 300.0 g, calcium oxide 45.6 g, aldimine <2,5 (or2,6) -bicyclo [2,2,1 ] Heptanebis [methylamine] and benzaldehyde aldimine> 244.0 g, Aerosil 6.4 g, talc 155.0 g, calcium carbonate 160.0 g are put into a mixer, mixed with stirring for 30 minutes, and then defoamed under reduced pressure to apply the coating material. Got.

The obtained coating material is applied to a PC steel material (steel rod) having a diameter of 12.7 mm with a thickness of 0.5 to 1.0 mm, and coated with a polyethylene sheath material having irregularities formed on the surface and inner surface. After embedding in concrete, the coating material is first taken out of the concrete 30 days later, and the viscosity of the coating material is measured (provided that the viscosity is soft enough to be measured). One year later, the coating material was taken out of the concrete again, and the hardness of the coating material was measured. Further, this coating material was put in a closed glass container and stored in a constant temperature room at 23 ° C., and the storage stability was evaluated by a change in viscosity with time.

In addition, it was 95 degreeC when the maximum heat generation temperature at the time of concrete casting was measured. The viscosity after 30 days was measured with a Brookfield viscometer, the hardness after 1.5 years was measured with a type D durometer, and the viscosity in storage stability was measured with an EH type viscometer.

[0030]

[Example 2]

Urethane prepolymer D-170N (NCO%: 20.7, manufactured by Mitsui Takeda Chemical Co., Ltd.) 300.0 g, calcium oxide 91.1 g, aldimine 244.0 g, aerosil 6.4 g, talc 109.5 g, calcium carbonate 160 g Was put into a mixer and mixed with stirring for 30 minutes, followed by defoaming under reduced pressure to obtain a coating material. The viscosity, hardness and storage stability of the obtained coating material were evaluated in the same manner as in Example 1.

[0031]

[Example 3]

Urethane prepolymer D-170N (NCO%: 20.7, manufactured by Mitsui Takeda Chemical Co., Ltd.) 300.0 g, calcium oxide 182.2 g, aldimine 244.0 g, aerosil 6.4 g, talc 18.4 g, calcium carbonate 160 g Was put into a mixer and mixed with stirring for 30 minutes, followed by defoaming under reduced pressure to obtain a coating material. The viscosity, hardness and storage stability of the obtained coating material were evaluated in the same manner as in Example 1.

[0032]

[Example 4]

300.0 g of urethane prepolymer D-170N (NCO%: 20.7, manufactured by Mitsui Takeda Chemical Co., Ltd.), 273.3 g of calcium oxide, 244.0 g of aldimine, 6.4 g of Aerosil, and 87.3 g of calcium carbonate in a mixer. After stirring and mixing for 30 minutes, a defoaming treatment was performed under reduced pressure to obtain a coating material. The viscosity, hardness and storage stability of the obtained coating material were evaluated in the same manner as in Example 1.

[0033]

[Comparative Example 1]

600.0 g of epoxy resin R140 [manufactured by Mitsui Chemicals, Inc.], 44.4 g of dicyandiamide (DICY), 6.3 g of Aerosil, 317.0 g of talc, 2,4,6-tris (dimethylaminomethyl) phenol (TAP) 0 Then, 2.8 g and 63.4 g of benzyl alcohol were put into a mixer and mixed with stirring for 30 minutes, followed by defoaming under reduced pressure to obtain a coating material. The viscosity, hardness and storage stability of the obtained coating material were evaluated in the same manner as in Example 1.

[0034]

Table 1 below shows the mixing ratios of the coating materials. Further, the viscosity, hardness and storage stability of each coating material are collectively shown in Table 2 below.

[0035]

From these results, the following can be considered. First, the coating materials manufactured in Examples 1 to 4 satisfy all of the requirements specified in the present invention, can be strained 30 days or more after placing concrete, and 1.5 years later. It can be seen that a coating material which was cured and had a low viscosity ratio after one month and a good storage stability was obtained.

[0036]

On the other hand, the coating material manufactured in Comparative Example 1 does not satisfy any of the requirements specified in the present invention, and it can be seen that any of the characteristics is deteriorated.

In other words, the coating material of Comparative Example 1 has excellent storage stability and excellent hardness after 1.5 years, but is a poor coating material that starts to react at high temperatures and cannot be strained after 30 days.

[0037]

[Table 1]

[Table 2]

【The invention's effect】

The present invention is configured as described above, and can be strained even after 30 days after concrete casting, and can be hardened within a predetermined time after straining, and a coating material for PC tendon material excellent in storage stability can be realized. . By exhibiting these characteristics, the coating material of the present invention can be tensioned even in the case of a large concrete structure even when the heat generation temperature after the concrete is cast exceeds 90 ° C. Is obtained, and the adhesive force between the concrete and the PC tendon is also sufficient. Further, since the storage stability of the coating material is good, it is useful in that the workability does not decrease due to thickening after use.