EP4438858A2 - Verfahren zur durchführung von servicemassnahmen an einer energieumwandlungsanlage und energieumwandlungsanlage - Google Patents

Verfahren zur durchführung von servicemassnahmen an einer energieumwandlungsanlage und energieumwandlungsanlage Download PDFInfo

- Publication number

- EP4438858A2 EP4438858A2 EP24194316.6A EP24194316A EP4438858A2 EP 4438858 A2 EP4438858 A2 EP 4438858A2 EP 24194316 A EP24194316 A EP 24194316A EP 4438858 A2 EP4438858 A2 EP 4438858A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- combustion chamber

- rotor

- compressor

- blades

- hot gas

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/005—Repairing methods or devices

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/14—Form or construction

- F01D5/18—Hollow blades, i.e. blades with cooling or heating channels or cavities; Heating, heat-insulating or cooling means on blades

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/28—Selecting particular materials; Particular measures relating thereto; Measures against erosion or corrosion

- F01D5/284—Selection of ceramic materials

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/28—Selecting particular materials; Particular measures relating thereto; Measures against erosion or corrosion

- F01D5/286—Particular treatment of blades, e.g. to increase durability or resistance against corrosion or erosion

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F01—MACHINES OR ENGINES IN GENERAL; ENGINE PLANTS IN GENERAL; STEAM ENGINES

- F01D—NON-POSITIVE DISPLACEMENT MACHINES OR ENGINES, e.g. STEAM TURBINES

- F01D5/00—Blades; Blade-carrying members; Heating, heat-insulating, cooling or antivibration means on the blades or the members

- F01D5/12—Blades

- F01D5/28—Selecting particular materials; Particular measures relating thereto; Measures against erosion or corrosion

- F01D5/288—Protective coatings for blades

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2220/00—Application

- F05D2220/70—Application in combination with

- F05D2220/72—Application in combination with a steam turbine

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/80—Repairing, retrofitting or upgrading methods

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F05—INDEXING SCHEMES RELATING TO ENGINES OR PUMPS IN VARIOUS SUBCLASSES OF CLASSES F01-F04

- F05D—INDEXING SCHEME FOR ASPECTS RELATING TO NON-POSITIVE-DISPLACEMENT MACHINES OR ENGINES, GAS-TURBINES OR JET-PROPULSION PLANTS

- F05D2230/00—Manufacture

- F05D2230/90—Coating; Surface treatment

Definitions

- the invention relates to a method for carrying out service measures on an energy conversion plant and to an energy conversion plant.

- the object is achieved by a method according to claim 1 and an energy conversion plant according to claim 10, in which a corresponding existing gas turbine is provided or modified accordingly or is newly manufactured.

- the Figure 1 shows an example of a gas turbine machine 100 in a longitudinal section.

- the gas turbine machine 100 has inside a rotor 103 with turbine blade 120, which is rotatably mounted about a rotation axis 102 and is also referred to as turbine runner.

- the annular combustion chamber 110 communicates with a preferably annular hot gas channel 111.

- a preferably annular hot gas channel 111 There, for example, four turbine stages 112 connected in series form the turbine 108.

- Each turbine stage 112: I, II, III, IV is preferably formed from two blade rings.

- a row of guide vanes 115 in the hot gas channel 111 is followed by a row of rotor blades 125 formed from rotor blades 120.

- the guide vanes 130 are attached to a gas turbine housing 138 of a stator 143, whereas the rotor blades 120 of a rotor blade row 125 are attached to the rotor 103, for example by means of a turbine disk 133.

- a generator 5 ( Fig. 24 ) or a work machine (not shown).

- air 135 is sucked in by the compressor 105 through the intake housing 104 and compressed.

- the compressed air provided at the turbine end of the compressor 105 is fed to the burners 107 in a combustion chamber 110 and mixed there with a fuel.

- the mixture is then burned in the combustion chamber 110 to form the working medium 113.

- the working medium 113 flows along the hot gas channel 111 past the guide vanes 130 and the rotor blades 120.

- the working medium 113 expands at the rotor blades 120, transmitting momentum, so that the rotor blades 120 drive the rotor 103 and the rotor drives the work machine coupled to it.

- the components exposed to the hot working medium 113 are subject to thermal loads during operation of the gas turbine 100.

- the guide vanes 130 and rotor blades 120 of the first turbine stage 112, as seen in the flow direction of the working medium 113, are subjected to the greatest thermal load alongside the heat shield elements lining the combustion chamber 110.

- substrates of the components can have a directed structure, i.e. they are single-crystalline (SX structure) or have only longitudinally directed grains (DS structure).

- SX structure single-crystalline

- DS structure longitudinally directed grains

- iron-, nickel- or cobalt-based superalloys are used as materials for the components, in particular for the turbine blades 120, 130 and components of the combustion chamber 110.

- Such superalloys are preferably made from EP 1 204 776 B1 , EP 1 306 454 , EP 1 319 729 A1 , WO 99/67435 or WO 00/44949 known or in Figure 4 listed.

- the blades 120, 130 can have coatings against corrosion: MCrAlX; M is at least one element from the group cobalt (Co), nickel (Ni), X is an active element and stands for yttrium (Y) and/or tantalum (Ta) and/or at least one element of the rare earths or hafnium (Hf) or iron (Fe).

- MCrAlX is at least one element from the group cobalt (Co), nickel (Ni)

- X is an active element and stands for yttrium (Y) and/or tantalum (Ta) and/or at least one element of the rare earths or hafnium (Hf) or iron (Fe).

- Such alloys are known from EP 0 486 489 B1 , EP 0 786 017 B1 , EP 0 412 397 B1 or EP 1 306 454 A1 .

- a thermal insulation layer may also be present on the MCrAlX, and may consist, for example, of ZrO 2 , Y 2 O 3 -ZrO 2 , ie it is not, partially or completely stabilized by yttrium oxide and/or calcium oxide and/or magnesium oxide and/or erbium oxide and/or ytterbium oxide.

- the guide vane 130 has a guide vane root (not shown here) facing the gas turbine casing 138 of the turbine 108 and a guide vane head opposite the guide vane root.

- the guide vane head faces the rotor 103 and is fixed to a fastening ring 140 of the stator 143.

- Figure 2 shows a combustion chamber 110 of a gas turbine.

- the combustion chamber 110 is designed, for example, as a so-called annular combustion chamber in which a plurality of Burners 107 open into a common combustion chamber 110, which generate flames 156.

- the combustion chamber 110 in its entirety is designed as an annular structure that is positioned around the axis of rotation 102.

- the combustion chamber 110 is designed for a comparatively high temperature of a working medium of approximately 1273K to 1873K.

- the combustion chamber wall 153 of the combustion chamber 110 is provided with an inner lining made of heat shield elements 155 on its side facing the working medium.

- Each heat shield element 155 made of an alloy is equipped with a particularly heat-resistant protective layer (MCrAlX layer and/or ceramic coating) on the working medium side or is made of high-temperature-resistant material (solid ceramic stones).

- M is at least one element from the group iron (Fe), cobalt (Co), nickel (Ni), X is an active element and stands for yttrium (Y) and/or silicon (Si) and/or tantalum (Ta) and/or at least one element from the rare earths or hafnium (Hf) and/or iron (Fe).

- Such alloys are known from the EP 0 486 489 B1 , EP 0 786 017 B1 , EP 0 412 397 B1 or EP 1 306 454 A1 .

- a ceramic thermal insulation layer may also be present on the MCrAlX and may consist of, for example, ZrO 2 , Y 2 O 3 -ZrO 2 , ie it is not, partially or completely stabilized by yttrium oxide and/or erbium oxide, ytterbium oxide and/or hafnium oxide.

- thermal barrier coating can have porous grains with micro- or macro-cracked surfaces for better thermal shock resistance.

- Heat shield elements 155 may need to have protective layers removed after use (e.g. by sandblasting). The corrosion and/or oxidation layers or products are then removed. If necessary, cracks in the heat shield element 155 are also repaired. The heat shield elements 155 are then recoated and used again.

- a cooling system can also be provided for the heat shield elements 155 or for their holding elements.

- the heat shield elements 155 are then hollow, for example, and may also have cooling holes (not shown) that open into the combustion chamber space 154.

- the Figure 3 shows in perspective view a rotor blade 120 or guide vane 130 of a turbomachine which extends along a longitudinal axis 121.

- the turbomachine can be a gas turbine of an aircraft or a power plant for generating electricity, a steam turbine or a compressor.

- the blade 120, 130 has, along its longitudinal axis, a fastening region 400, an adjacent blade platform 403, a blade 406 and a blade tip 415.

- a guide vane 130 As a guide vane 130, it may have a further platform at its blade tip 415 (not shown).

- a blade root 183 is formed, which is used to fasten the rotor blades 120, 130 to a shaft or a turbine disk 133 ( Fig. 1 ) serves.

- the blade base 183 is designed as a hammer head, for example. Other designs such as a Christmas tree or dovetail base are possible.

- the blade 120, 130 has a leading edge 409 and a trailing edge 412 for a medium flowing past the blade 406.

- Such superalloys are preferably made from EP 1 204 776 B1 , EP 1 306 454 , EP 1 319 729 A1 , WO 99/67435 or WO 00/44949 or from Figure 4 known.

- the blade 120, 130 can be manufactured by a casting process, also by means of directional solidification, by a forging process, by a milling process or combinations thereof.

- Workpieces with a single-crystal structure or structures are used as components for machines that are exposed to high mechanical, thermal and/or chemical stresses during operation.

- Such monocrystalline workpieces is carried out, for example, by directional solidification from the melt. This involves casting processes in which the liquid metallic alloy solidifies into a monocrystalline structure, i.e. into a monocrystalline workpiece, or solidifies in a directionally.

- dendritic crystals are aligned along the heat flow and form either a columnar grain structure, i.e. grains that run the entire length of the workpiece and are referred to here, in common parlance, as directionally solidified, or a monocrystalline structure, i.e. the entire workpiece consists of a single crystal.

- a columnar grain structure i.e. grains that run the entire length of the workpiece and are referred to here, in common parlance, as directionally solidified

- a monocrystalline structure i.e. the entire workpiece consists of a single crystal.

- directionally solidified structures we mean both single crystals that have no grain boundaries or at most small-angle grain boundaries, and columnar crystal structures that have grain boundaries running in a longitudinal direction but no transverse grain boundaries. These latter crystalline structures are also referred to as directionally solidified structures.

- the blades 120, 130 can have coatings against corrosion or oxidation: in particular MCrAlX; M is at least one element from the group cobalt (Co) or nickel (Ni), X is an active element and stands for yttrium (Y) and/or tantalum (Ta) and/or at least one element of the rare earths and/or hafnium (Hf) and/or iron (Fe).

- MCrAlX is at least one element from the group cobalt (Co) or nickel (Ni)

- X is an active element and stands for yttrium (Y) and/or tantalum (Ta) and/or at least one element of the rare earths and/or hafnium (Hf) and/or iron (Fe).

- Such alloys are known from EP 0 486 489 B1 , EP 0 786 017 B1 , EP 0 412 397 B1 or EP 1 306 454 A1 .

- the density is preferably 95% of the theoretical density.

- a thermal insulation layer may also be present on the MCrAlX, which is preferably the outermost layer, and consists for example of ZrO 2 , Y 2 O 3 -ZrO 2 , ie it is not, partially or completely stabilized by yttrium oxide and/or calcium oxide and/or magnesium oxide and/or erbium oxide and/or ytterbium oxide.

- the thermal insulation layer covers the entire MCrAlX layer.

- Other coating processes are conceivable, e.g. atmospheric plasma spraying (APS), LPPS, VPS or CVD.

- the thermal insulation layer can have porous, micro- or macro-cracked grains for better thermal shock resistance.

- the thermal insulation layer is therefore preferably more porous than the MCrAlX layer.

- Refurbishment means that components 120, 130 may need to be freed of protective layers after use (e.g. by sandblasting). The corrosion and/or oxidation layers or products are then removed. If necessary, cracks in the component 120, 130 are also repaired. The component 120, 130 is then recoated and used again.

- the blade 120, 130 can be hollow or solid. If the blade 120, 130 is to be cooled, it is hollow and may also have cooling holes 418 (indicated by dashed lines).

- Figure 24 shows an example of an energy conversion plant 1 with a system. This arrangement according to Figure 24 can be present in an energy conversion plant several times or in a modified form.

- the gas turbine 100 is coupled to a generator 5 for power generation via a gearbox 4 or a clutch 4.

- the generator 5 is also connected to a steam turbine 6 via a coupling 2.

- Steam turbines 6 are present when it is a combined cycle power plant.

- An energy conversion plant 1 can also have only one gas turbine 100 without a steam turbine 6.

- a condenser 7 is connected to the steam turbine 6, if present.

- the exhaust gas from the gas turbine 100 flows through a diffuser 8 into a heat recovery system 9, in which the hot exhaust air is used to generate steam.

- the defective components may preferably only comprise turbine blades.

- the defective components can preferably only be turbine blades or their coatings as well as burners or burner components.

- measures to extend the service life of components and measures to optimize components can preferably be implemented as further measures.

- the service measures preferably include at least one, in particular at least two identical, or at least two different

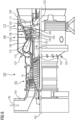

- the Figure 5 shows how Figure 1 a gas turbine engine 100 with the compressor 105 and rotor 103 in cross section.

- air 135 is pumped into the compressor 105, which has a compressor housing 19.

- a rotor bearing 31 of the rotor 103 in the flow direction 11 of the gas turbine engine 100 at the beginning of the compressor 105 and close to the intake housing 104 has a length of at least 370 mm and in particular a maximum length of 500 mm or is designed to be at least 5% longer in the event of an upgrade or revision in order to achieve a lower surface pressure.

- FIG 6 The burner 107' of a gas turbine engine 100 is Figure 1 , 5 or 7 , 8 , 12 or 14 changed.

- the corrosive properties of the fuels, such as gas or oil, that are burned can vary locally.

- the burner system with the burner 107 ( Fig. 1 ) is exposed to the highest temperatures.

- the fuel supply means such as pipes, in particular also of the burner 107', in particular of gas, are at least partially, in particular completely, provided on the inside with a diffusion coating, in particular alitated, i.e. an internal alitation (or chroming, ...) is then used here.

- the internal coating can also be carried out with the products in the installed state.

- Combustion chambers 111 refer to well-known systems such as annular combustion chambers or CANs.

- Figure 7 shows a similar arrangement of a cross section of a gas turbine engine 100 according to Figure 1 , 5 , 6 , 8 , 12 , 14 or 24 , but with a now two-part compressor housing 19, which has an inner compressor housing 19" and an outer compressor housing 19' in the end region of the compressor 105.

- the materials of the compressor housings 19', 19'', especially when they are one-piece, are generally made of the same first material, in particular gray cast iron.

- the inner compressor housing 19" is made as a guide vane carrier from a significantly different second material, in particular from cast steel.

- Different between the first and second materials means that at least one alloying element differs by 10% in weight proportion and/or at least one other alloying element is present or less present and/or a different manufacturing process was used or has a different, distinguishable microstructure.

- Figure 8 shows in particular the hot gas channel 111 with its stages I, II, III and especially stage IV.

- Stages I and II are exposed to higher thermal loads than stages III and IV.

- appropriate modifications of the substrate material are used, in particular in the form of directionally solidified alloys (SX, DS) or additional or improved cooling, in particular of the blade tip 415.

- Such a blade 120, 130 preferably has a directionally solidified structure SX, DS in the form of a columnar solidified microstructure, such as alloys with the addition DS in Figure 4 .

- Another type of blade 120, 130 has a single-crystalline microstructure in the substrate such as alloy in Figure 4 with the addition SX or CMSX ....

- the first stage I has a DS structure and, in particular, only the guide vane of stage I.

- the blades 120, 130 have cooling holes on the side surfaces of the blade platform 403, wherein in particular the blade tips 415 are also cooled.

- a ceramic coating (TBC) based on partially stabilized YSZ (yttrium-stabilized zirconia) has a porosity of 1214%.

- Another type of blade 120, 130 has a segmented TBC based on yttrium-stabilized zirconia.

- Another type of blade 120, 130 consists of a directionally solidified structure DS in the substrate, i.e. in the form of a columnar microstructure and with a TBC based on YSZ without segmentation.

- FIG 9 shows a turbine blade 120, 130, in particular starting from Figure 3 , but in which cooling holes 399 are present on the side surfaces 404 of the blade platform 403.

- the cooling holes 399 on the side surfaces 404 can be present on one, two, three or all four side surfaces 404, as required, in one or more cases.

- cooling holes 405 can also be present on the blade tip 415 (only shown schematically). Cooling air holes 418 are also present on the blade 406 in a known manner.

- cooling air holes 399, 405, 418 are only schematic.

- the cooling holes 399, 405, 418, 501 run at an angle other than 90° to the side surface 404 of the blade platform 403 and/or have a diffuser.

- Cooling by cooling air taken from the compressor reduces efficiency, which may be partially compensated by the cooling effect.

- Figure 10 shows a blade tip 415, 500 of a turbine blade 120, in particular of stages I, II.

- the blade tip 500 has two externally extending webs 503, 505 which, when viewed in cross-section, enclose a recess 504.

- the original recess 504 is indicated by dashed lines and is rectangular in cross-section.

- the blade tip 500 has a step-shaped shoulder 507 in the recess 504 which directly adjoins the web 505 on the suction side and thus initially represents additional material in the recess 504.

- a cooling air hole 501 now runs through the shoulder 507 from the interior of the rotor blade 120 in order to better cool the blade tip 500.

- the cooling air hole 501 is preferably aligned with the longitudinal axis 121 of the turbine blade 120.

- the Figure 11 shows a blade carrier 50 with modified cooling air supply.

- Stage IV is attached in the area of this blade carrier 50.

- the front plenum 54 is preferably located behind the stage III rotor blade and in the area above the guide vane IV, as seen in the flow direction 11.

- Figure 12 shows the transition from a last heat shield 155 or combustion chamber brick 155 of the combustion chamber 110 to a guide vane 130 of stage I. It can be seen that a gap 64 is present between the heat shield 155 and the guide vane 130.

- the curve 72 at the flow-side end of the heat shield/combustion chamber brick 155 and the opposite curve 75 of the guide vane 130 of stage I are designed in the same way.

- An overhang or undercut in the heat shield/combustion chamber brick 155 should be avoided, in which dirt could accumulate or erosion could form.

- Figure 13 shows a sealing arrangement 79 of a guide vane carrier 50 ( Fig. 11 ), which leads to lower cooling air consumption.

- the individual elements 81, 83 of the guide vane carrier 79 have a gap 80, which is here labyrinthine or S-shaped.

- the lower cooling air consumption is achieved in that the front element 81 in the flow direction 11 has a first nose 82 and the rear second element 83 in the flow direction 11 has a second nose 85 formed above it, so that an S-shaped gap 80 is formed and the nose 82 of the front element 81 forms part of the hot gas channel 111.

- the opening of the gap in the hot gas channel 111 is located at the rear in the flow direction.

- Figure 14 shows a combustion chamber 110 with combustion chamber stones 601, 604, 610, which lead to a spoiler effect.

- the combustion chamber stones 601, 602 and 603, 605 are arranged in series and in the circumferential direction as seen in the flow direction 11.

- modified combustion chamber stones 603, 605; 604 are present at the end, with further such combustion chamber stones being arranged in the circumferential direction around the rotation axis 102.

- the modified combustion chamber bricks 603, 604, 605, preferably made of solid ceramic, preferably in the two last rows of the combustion chamber 110 before the inlet or transition to the guide vanes 130 or first row of rotor blades 120 of stage I, as seen in the flow direction 11, are designed to be increasingly thicker in the flow direction 11, so that a spoiler effect Near the rotor hub, preferably only one combustion chamber brick 604 is designed in a spoiler shape, whereas further radially away at the outer end of the combustion chamber 110, at least the penultimate and last row of combustion chamber bricks 603, 605, viewed together, have a gradual increase in thickness in the direction of flow.

- This spoiler effect reduces erosion and also narrows the hot gas flow, which also increases efficiency.

- Figure 15 shows a combustion chamber brick 155 with a side surface 35, whereas Figures 16, 17 Cross-sectional views of the Figure 15 are.

- Figure 15 shows the side surface 35 of a combustion chamber brick 155 as used in a combustion chamber 110, wherein a side surface 35 has two elongated recesses 40, 40' in which a holder engages from the rear and a corresponding through opening 42 on the rear side 43 of the combustion chamber brick 155, which is opposite the top side 44.

- an undercut 41 is present along the side surface with the recesses 40.

- Figure 16 is a section through two combustion chamber stones placed next to each other according to Figure 15 along the through opening 42', 42", whereas in Figure 17 a gap between two combustion chamber bricks 155 according to Figure 15 outside the opening 42 or elongated recess 40.

- Figure 18 shows a lower turbine housing part 550 with the guide vane recesses 553 and channel 557 in the contact surface 600 for the other, upper housing half.

- one or more additional recesses 630 and a seal are introduced to reduce leakage in this area ( Fig. 19 ).

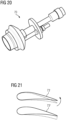

- Figure 20 shows a burner 70 having a swirler in which air and fuel are mixed together.

- Two different guide vanes 73', 73" of the swirler are in the Figure 21 and show a different, modified flatter angle (73') from the first position to a second position and/or a torsion of the guide vane 73" along a trailing edge to achieve better swirl.

- the dashed line indicates the original position of the swirler guide vane, whereas the dashed line for guide vane 73" indicates how it is twisted along its longitudinal axis, which runs parallel to the leading edge.

- Gas turbines can be operated alone to power a generator, but often also in combination with steam turbines in a combined cycle plant.

- combustion stability and dynamics also have a very high influence on the service life of the system, so a control system 90 is installed here, which registers the combustion dynamics and acceleration ( Fig 23 ).

- Some of the service measures can be carried out together because the measures can be carried out more easily together and, if necessary, in parallel.

- Some measures can be offered to the plant operator free of charge and can be used to extend or even skip the next service interval or to reduce operating costs by increasing efficiency/higher efficiency, in which the service provider is involved.

- service contracts are often concluded, which offer the operator of the energy conversion plant a service maintenance contract, which includes a certain mileage (service life) being guaranteed for certain performance characteristics with predetermined service intervals.

- new burners with alumina coating can be used, so that servicing of the burner components is not necessary at the next or subsequent interval. This avoids downtime.

- a service measure can be used to extend the service life or to bring forward a service measure so that the next service measure is significantly shortened, because measures such as bearing removal, turbine blade removal, replacement of combustion chamber bricks, changes to the housing, etc. involve different maintenance times.

- the flexible refurbishment includes enhanced remote monitoring and diagnostic capabilities as part of the Omnivise Digital Services portfolio, as well as spare parts deliveries, scheduled maintenance and performance guarantees during the plant's operating period. With its high efficiency in part-load operation and high operational flexibility, the combined cycle gas and steam power plant and its associated services will complement the fluctuating renewable energy sources in the region as part of this flexible refurbishment.

- the long-term, flexible service goes one step further and offers a maintenance program that is individually tailored to specific needs and requirements.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Chemical & Material Sciences (AREA)

- Materials Engineering (AREA)

- Ceramic Engineering (AREA)

- Turbine Rotor Nozzle Sealing (AREA)

- Supply And Distribution Of Alternating Current (AREA)

- Diaphragms For Electromechanical Transducers (AREA)

Abstract

Description

- Die Erfindung betrifft ein Verfahren zur Durchführung von Servicemaßnahmen an einer Energieumwandlungsanlage und eine Energieumwandlungsanlage.

- An Gasturbinen in Energieumwandlungsanlagen gibt es verschiedene Anforderungen.

- Dies können Maschinen zur Grundlastversorgung sein oder zum Ausgleich von Lastwechseln, insbesondere aufgrund von erneuerbaren Energien, deren Input ins Stromnetz variieren kann. Anforderungen können verschiedene Standorte, Kühlmöglichkeiten, Brennstoffe usw. sein.

- Darüber hinaus gibt es auch verschiedene Anforderungen an die gewünschten Serviceintervalle oder an Modifikationen und Verbesserungen aufgrund verschiedener Ausgangsmodelle.

- Es ist daher Aufgabe der Erfindung Modifikationen aufzuzeigen, die verschiedenen Einsatzbedingungen oder Anforderungen des Kunden entsprechen.

- Die Aufgabe wird gelöst durch ein Verfahren nach Anspruch 1 und eine Energieumwandlungsanlage gemäß Anspruch 10, bei dem eine entsprechende vorhandene Gasturbine bereitgestellt bzw. entsprechend modifiziert ist oder neu hergestellt wird.

- In den Unteransprüchen sind weitere vorteilhafte Maßnahmen aufgelistet, die beliebig miteinander kombiniert werden können, um weitere Vorteile zu erzielen.

- Es zeigen die

- Figur 1

- eine Gasturbine,

- Figur 2

- eine Brennkammer,

- Figur 3

- eine Turbinenlaufschaufel,

- Figur 4

- eine Liste von Superlegierungen,

- Figur 5

- eine Gasturbine im Querschnitt mit einem verbesserten Lager,

- Figur 6

- einen Querschnitt einer Gasturbine mit verbesserten Brennern,

- Figur 7

- ein Gehäuse eines Kompressors im Querschnitt mit einer Gasturbine,

- Figur 8

- einen Querschnitt einer Gasturbine mit jeweils einem Leit- und Laufschaufelbereich in den Stufen,

- Figur 9

- eine Turbinenschaufel mit Kühllöchern an den Seitenflächen,

- Figur 10

- eine gekühlte Spitze einer Turbinenschaufel,

- Figur 11

- einen Schaufelträger einer hinteren Turbinenstufen,

- Figur 12

- einen Übergang von Brennkammerstein zur Leitschaufel,

- Figur 13

- eine Dichtungsanordnung eines Leitschaufelträgers,

- Figur 14

- Brennkammersteine in einer Brennkammer mit Spoilereffekt,

- Figur 15

- einen Brennkammerstein,

- Figur 16, 17

- jeweils einen Spalt zwischen zwei Brennkammersteinen gemäß

Figur 15 , - Figur 18, 19

- ein Gehäuse mit der Einbringung einer zusätzlichen Dichtung,

- Figur 20, 21

- einen Brenner mit modifizierten Leitschaufeln des Swirlers,

- Figur 22

- ein veränderter Fuß einer Dampfturbine,

- Figur 23

- eine Vorrichtung zur Überwachung der Verbrennungsdynamik,

- Figur 24

- zeigt eine Energieerzeugungsanlage.

- Die Figuren und die Beschreibung stellen nur Ausführungsbeispiele der Erfindung dar.

- Die

Figur 1 zeigt beispielhaft eine Gasturbinen-Maschine 100 in einem Längsteilschnitt. - Die Gasturbinen-Maschine 100 weist im Inneren einen um eine Rotationsachse 102 drehgelagerten Rotor 103 mit Turbinenlaufschaufel 120 auf, der auch als Turbinenläufer bezeichnet wird.

- Entlang des Rotors 103 folgen aufeinander ein Ansauggehäuse 104, ein Kompressor 105, eine beispielsweise torusartige Brennkammer 110, insbesondere Ringbrennkammer, mit mehreren koaxial angeordneten Brennern 107, eine Turbine 108 und das Abgasgehäuse 109.

- Die Ringbrennkammer 110 kommuniziert mit einem vorzugsweise ringförmigen Heißgaskanal 111. Dort bilden beispielsweise vier hintereinander geschaltete Turbinenstufen 112 die Turbine 108.

- Jede Turbinenstufe 112: I, II, III, IV ist vorzugsweise aus zwei Schaufelringen gebildet.

- In Strömungsrichtung eines Arbeitsmediums 113 gesehen folgt im Heißgaskanal 111 einer Leitschaufelreihe 115 eine aus Laufschaufeln 120 gebildete Laufschaufelreihe 125.

- Die Leitschaufeln 130 sind dabei an einem Gasturbinengehäuse 138 eines Stators 143 befestigt, wohingegen die Laufschaufeln 120 einer Laufschaufelreihe 125 beispielsweise mittels einer Turbinenscheibe 133 am Rotor 103 angebracht sind.

- An dem Rotor 103 angekoppelt ist ein Generator 5 (

Fig. 24 ) oder eine Arbeitsmaschine (nicht dargestellt). - Während des Betriebes der Gasturbine 100 wird vom Kompressor 105 durch das Ansauggehäuse 104 Luft 135 angesaugt und verdichtet. Die am turbinenseitigen Ende des Kompressors 105 bereitgestellte verdichtete Luft wird zu den Brennern 107 in einer Brennkammer 110 geführt und dort mit einem Brennmittel vermischt. Das Gemisch wird dann unter Bildung des Arbeitsmediums 113 in der Brennkammer 110 verbrannt. Von dort aus strömt das Arbeitsmedium 113 entlang des Heißgaskanals 111 vorbei an den Leitschaufeln 130 und den Laufschaufeln 120. An den Laufschaufeln 120 entspannt sich das Arbeitsmedium 113 impulsübertragend, so dass die Laufschaufeln 120 den Rotor 103 antreiben und dieser die an ihn angekoppelte Arbeitsmaschine.

- Die dem heißen Arbeitsmedium 113 ausgesetzten Bauteile unterliegen während des Betriebes der Gasturbine 100 thermischen Belastungen. Die Leitschaufeln 130 und Laufschaufeln 120 der in Strömungsrichtung des Arbeitsmediums 113 gesehen ersten Turbinenstufe 112 werden neben den die Brennkammer 110 auskleidenden Hitzeschildelementen am meisten thermisch belastet.

- Um den dort herrschenden Temperaturen standzuhalten, können diese mittels eines Kühlmittels gekühlt werden.

- Ebenso können Substrate der Bauteile eine gerichtete Struktur aufweisen, d.h. sie sind einkristallin (SX-Struktur) oder weisen nur längsgerichtete Körner auf (DS-Struktur).

- Als Material für die Bauteile, insbesondere für die Turbinenschaufel 120, 130 und Bauteile der Brennkammer 110 werden beispielsweise eisen-, nickel- oder kobaltbasierte Superlegierungen verwendet.

- Solche Superlegierungen sind vorzugsweise aus der

EP 1 204 776 B1 ,EP 1 306 454 ,EP 1 319 729 A1 ,WO 99/67435 WO 00/44949 Figur 4 aufgelistet. - Ebenso können die Schaufeln 120, 130 Beschichtungen gegen Korrosion aufweisen: MCrAlX; M ist zumindest ein Element der Gruppe Kobalt (Co), Nickel (Ni), X ist ein Aktivelement und steht für Yttrium (Y) und/oder Tantal (Ta) und/oder zumindest ein Element der Seltenen Erden oder Hafnium (Hf) oder Eisen (Fe). Solche Legierungen sind bekannt aus der

EP 0 486 489 B1 ,EP 0 786 017 B1 ,EP 0 412 397 B1 oderEP 1 306 454 A1 . - Auf der MCrAlX kann noch eine Wärmedämmschicht vorhanden sein, und besteht beispielsweise aus ZrO2, Y2O3-ZrO2, d.h. sie ist nicht, teilweise oder vollständig stabilisiert durch Yttriumoxid und/oder Kalziumoxid und/oder Magnesiumoxid und/oder Erbiumoxid und/oder Ytterbiumoxid.

- Die Leitschaufel 130 weist einen dem Gasturbinengehäuse 138 der Turbine 108 zugewandten Leitschaufelfuß (hier nicht dargestellt) und einen dem Leitschaufelfuß gegenüberliegenden Leitschaufelkopf auf. Der Leitschaufelkopf ist dem Rotor 103 zugewandt und an einem Befestigungsring 140 des Stators 143 festgelegt.

-

Figur 2 zeigt eine Brennkammer 110 einer Gasturbine. - Die Brennkammer 110 ist beispielsweise als so genannte Ringbrennkammer ausgestaltet, bei der eine Vielzahl von in Umfangsrichtung um eine Rotationsachse 102 herum angeordneten Brennern 107 in eine gemeinsame Brennkammer 110 münden, die Flammen 156 erzeugen. Dazu ist die Brennkammer 110 in ihrer Gesamtheit als ringförmige Struktur ausgestaltet, die um die Rotationsachse 102 herum positioniert ist.

- Zur Erzielung eines vergleichsweise hohen Wirkungsgrades ist die Brennkammer 110 für eine vergleichsweise hohe Temperatur eines Arbeitsmediums von etwa 1273K bis 1873K ausgelegt. Um auch bei diesen, für die Materialien ungünstigen Betriebsparametern eine vergleichsweise lange Betriebsdauer zu ermöglichen, ist die Brennkammerwand 153 der Brennkammer 110 auf ihrer dem Arbeitsmedium zugewandten Seite mit einer aus Hitzeschildelementen 155 gebildeten Innenauskleidung versehen. Jedes Hitzeschildelement 155 aus einer Legierung ist arbeitsmediumseitig mit einer besonders hitzebeständigen Schutzschicht (MCrAlX-Schicht und/oder keramische Beschichtung) ausgestattet oder ist aus hochtemperaturbeständigem Material (massive keramische Steine) gefertigt.

- Diese Schutzschichten der metallischen Hitzeschildelemente 155 können ähnlich der Turbinenschaufeln sein, also bedeutet beispielsweise MCrAlX: M ist zumindest ein Element der Gruppe Eisen (Fe), Kobalt (Co), Nickel (Ni), X ist ein Aktivelement und steht für Yttrium (Y) und/oder Silizium (Si) und/oder Tantal (Ta) und/oder zumindest ein Element der Seltenen Erden oder Hafnium (Hf) und/oder Eisen (Fe). Solche Legierungen sind bekannt aus der

EP 0 486 489 B1 ,EP 0 786 017 B1 ,EP 0 412 397 B1 oderEP 1 306 454 A1 . - Auf der MCrAlX kann noch eine beispielsweise keramische Wärmedämmschicht vorhanden sein und besteht beispielsweise aus ZrO2, Y2O3-ZrO2, d.h. sie ist nicht, teilweise oder vollständig stabilisiert durch Yttriumoxid und/oder Erbiumoxid, Ytterbiumoxid und/oder Hafniumoxid.

- Viele Beschichtungsverfahren sind denkbar, z.B. atmosphärisches Plasmaspritzen (APS), LPPS, VPS oder CVD. Die Wärmedämmschicht kann poröse, mikro- oder makrorissbehaftete Körner zur besseren Thermoschockbeständigkeit aufweisen.

- Wiederaufarbeitung (Refurbishment) bedeutet, dass Hitzeschildelemente 155 nach ihrem Einsatz gegebenenfalls von Schutzschichten befreit werden müssen (z.B. durch Sandstrahlen). Danach erfolgt eine Entfernung der Korrosions- und/oder Oxidationsschichten bzw. -produkte. Gegebenenfalls werden auch noch Risse in dem Hitzeschildelement 155 repariert. Danach erfolgt eine Wiederbeschichtung der Hitzeschildelemente 155 und ein erneuter Einsatz der Hitzeschildelemente 155.

- Aufgrund der hohen Temperaturen im Inneren der Brennkammer 110 kann zudem für die Hitzeschildelemente 155 bzw. für deren Halteelemente ein Kühlsystem vorgesehen sein. Die Hitzeschildelemente 155 sind dann beispielsweise hohl und weisen ggf. noch in den Brennkammerraum 154 mündende Kühllöcher (nicht dargestellt) auf.

- Die

Figur 3 zeigt in perspektivischer Ansicht eine Laufschaufel 120 oder Leitschaufel 130 einer Strömungsmaschine, die sich entlang einer Längsachse 121 erstreckt. - Die Strömungsmaschine kann eine Gasturbine eines Flugzeugs oder eines Kraftwerks zur Elektrizitätserzeugung, eine Dampfturbine oder ein Kompressor sein.

- Die Schaufel 120, 130 weist entlang ihrer Längsachse aufeinander folgend einen Befestigungsbereich 400, eine daran angrenzende Schaufelplattform 403 sowie ein Schaufelblatt 406 und eine Schaufelspitze 415 auf.

- Als Leitschaufel 130 kann sie an ihrer Schaufelspitze 415 eine weitere Plattform aufweisen (nicht dargestellt).

- Im Befestigungsbereich 400 ist ein Schaufelfuß 183 gebildet, der zur Befestigung der Laufschaufeln 120, 130 an einer Welle oder einer Turbinenscheibe 133 (

Fig. 1 ) dient. - Der Schaufelfuß 183 ist beispielsweise als Hammerkopf ausgestaltet. Andere Ausgestaltungen als Tannenbaum- oder Schwalbenschwanzfuß sind möglich.

- Die Schaufel 120, 130 weist für ein Medium, das an dem Schaufelblatt 406 vorbeiströmt, eine Anströmkante 409 und eine Abströmkante 412 auf.

- Bei herkömmlichen Schaufeln 120, 130 werden in allen Bereichen 400, 403, 406 der Schaufel 120, 130 beispielsweise massive metallische Werkstoffe, insbesondere Superlegierungen verwendet.

- Solche Superlegierungen sind vorzugsweise aus der

EP 1 204 776 B1 ,EP 1 306 454 ,EP 1 319 729 A1 ,WO 99/67435 WO 00/44949 Figur 4 bekannt. - Die Schaufel 120, 130 kann hierbei durch ein Gussverfahren, auch mittels gerichteter Erstarrung, durch ein Schmiedeverfahren, durch ein Fräsverfahren oder Kombinationen daraus gefertigt sein.

- Werkstücke mit einkristalliner Struktur oder Strukturen werden als Bauteile für Maschinen eingesetzt, die im Betrieb hohen mechanischen, thermischen und/oder chemischen Belastungen ausgesetzt sind.

- Die Fertigung von derartigen einkristallinen Werkstücken erfolgt z.B. durch gerichtetes Erstarren aus der Schmelze. Es handelt sich dabei um Gießverfahren, bei denen die flüssige metallische Legierung zur einkristallinen Struktur, d.h. zum einkristallinen Werkstück, oder gerichtet erstarrt.

- Dabei werden dendritische Kristalle entlang dem Wärmefluss ausgerichtet und bilden entweder eine stängelkristalline Kornstruktur, d.h. kolumnar, und somit Körner, die über die ganze Länge des Werkstückes verlaufen und hier, dem allgemeinen Sprachgebrauch nach, als gerichtet erstarrt bezeichnet werden, oder eine einkristalline Struktur, d.h. das ganze Werkstück besteht aus einem einzigen Kristall. In diesen Verfahren muss man den Übergang zur globulitischen (polykristallinen) Erstarrung meiden, da sich durch ungerichtetes Wachstum notwendigerweise transversale und longitudinale Korngrenzen ausbilden, welche die guten Eigenschaften des gerichtet erstarrten oder einkristallinen Bauteiles zunichtemachen.

- Ist allgemein von gerichtet erstarrten Gefügen die Rede, so sind damit sowohl Einkristalle gemeint, die keine Korngrenzen oder höchstens Kleinwinkelkorngrenzen aufweisen, als auch Stängelkristallstrukturen, die wohl in longitudinaler Richtung verlaufende Korngrenzen, aber keine transversalen Korngrenzen aufweisen. Bei diesen zweitgenannten kristallinen Strukturen spricht man auch von gerichtet erstarrten Gefügen (directionally solidified structures).

- Solche Verfahren sind aus der

US-PS 6,024,792 und derEP 0 892 090 A1 bekannt. - Ebenso können die Schaufeln 120, 130 Beschichtungen gegen Korrosion oder Oxidation aufweisen: insbesondere MCrAlX; M ist zumindest ein Element der Gruppe Kobalt (Co) oder Nickel (Ni), X ist ein Aktivelement und steht für Yttrium (Y) und/oder Tantal (Ta) und/oder zumindest ein Element der Seltenen Erden und/oder Hafnium (Hf) und/oder Eisen (Fe). Solche Legierungen sind bekannt aus der

EP 0 486 489 B1 ,EP 0 786 017 B1 ,EP 0 412 397 B1 oderEP 1 306 454 A1 . - Die Dichte liegt vorzugsweise bei 95% der theoretischen Dichte.

- Auf der MCrAlX-Schicht (als Zwischenschicht oder als äußerste Schicht) bildet sich eine schützende Aluminiumoxidschicht (TGO = thermal grown oxide layer).

- Auf der MCrAlX kann noch eine Wärmedämmschicht vorhanden sein, die vorzugsweise die äußerste Schicht ist, und besteht beispielsweise aus ZrO2, Y2O3-ZrO2, d.h. sie ist nicht, teilweise oder vollständig stabilisiert durch Yttriumoxid und/oder Kalziumoxid und/oder Magnesiumoxid und/oder Erbiumoxid und/oder Ytterbiumoxid.

- Die Wärmedämmschicht bedeckt die gesamte MCrAlX-Schicht. Andere Beschichtungsverfahren sind denkbar, z.B. atmosphärisches Plasmaspritzen (APS), LPPS, VPS oder CVD. Die Wärmedämmschicht kann poröse, mikro- oder makrorissbehaftete Körner zur besseren Thermoschockbeständigkeit aufweisen. Die Wärmedämmschicht ist also vorzugsweise poröser als die MCrAlX-Schicht.

- Wiederaufarbeitung (Refurbishment) bedeutet, dass Bauteile 120, 130 nach ihrem Einsatz gegebenenfalls von Schutzschichten befreit werden müssen (z.B. durch Sandstrahlen). Danach erfolgt eine Entfernung der Korrosions- und/oder Oxidationsschichten bzw. -produkte. Gegebenenfalls werden auch noch Risse im Bauteil 120, 130 repariert. Danach erfolgt eine Wiederbeschichtung des Bauteils 120, 130 und ein erneuter Einsatz des Bauteils 120, 130.

- Die Schaufel 120, 130 kann hohl oder massiv ausgeführt sein. Wenn die Schaufel 120, 130 gekühlt werden soll, ist sie hohl und weist ggf. noch Kühllöcher 418 (gestrichelt angedeutet) auf.

-

Figur 24 zeigt beispielhaft eine Energieumwandlungsanlage 1 mit einer Anlage. Diese Anordnung gemäßFigur 24 kann in einer Energieumwandlungsanlage mehrfach vorhanden sein oder auch in abgewandelter Form. - Die Gasturbine 100 ist über ein Getriebe 4 oder eine Kupplung 4 mit einem Generator 5 zur Stromerzeugung gekoppelt.

- Der Generator 5 ist ebenfalls mit einer Dampfturbine 6 über eine Kupplung 2 verbunden.

- Dampfturbinen 6 sind dann vorhanden, wenn es sich um eine Kombikraftanlage handelt. Eine Energieumwandlungsanlage 1 kann auch nur eine Gasturbine 100 ohne Dampfturbine 6 aufweisen.

- An die Dampfturbine 6, falls vorhanden, ist ein Kondenser 7 angeschlossen. Das Abgas aus der Gasturbine 100 strömt über einen Diffusor 8 in eine Wärmerückgewinnungsanlage 9 aus, bei der die heiße Abluft benutzt wird zur Dampferzeugung.

- Ebenso ist ein Abluftkamin 10 vorhanden.

- Die Idee besteht darin, Servicemaßnahmen an einer Energieumwandlungsanlage durchzuführen,

- wobei die Energieumwandlungsanlage

- zumindest folgende Maschinen aufweist:

- zumindest eine Gasturbine,

- zumindest einen Generator

- und optional

- zumindest eine Dampfturbine,

- wobei Reparaturen an der zumindest einen Maschine ausgeführt werden,

- insbesondere eine defekte Komponente oder defekte Komponenten der zumindest einen Maschine durch

- entweder eine neue, gleiche Komponente oder neue, gleiche Komponenten ersetzt wird oder werden

und/oder - repariert wird oder werden,

und - wobei bei der Durchführung dieser Reparaturen

- weitere Maßnahmen zur Lebensdauerverlängerung von Maschinen oder deren Komponenten

und/oder - weitere Maßnahmen zur Optimierung (Effizienz) von Maschinen oder deren Komponenten

- durchgeführt werden.

- Insbesondere umfassen die defekten Komponenten Turbinenschaufeln oder deren Beschichtungen

und/oder - Brenner oder Brennerkomponenten

und/oder - Kompressorschaufeln oder deren Beschichtungen

und/oder - Brennkammersteine.

- Die defekten Komponenten können vorzugsweise nur Turbinenschaufeln umfassen.

- Die defekten Komponenten können vorzugsweise nur Turbinenschaufeln oder deren Beschichtungen

sowie Brenner oder Brennerkomponenten umfassen. - Als weitere Maßnahmen werden vorzugsweise nur Maßnahmen zur Lebensdauerverlängerung durchgeführt.

- Als weitere Maßnahmen werden vorzugsweise nur Maßnahmen zur Optimierung durchgeführt.

- Ebenso können vorzugsweise als weitere Maßnahmen Maßnahmen zur Lebensdauerverlängerung von Komponenten und Maßnahmen zur Optimierung von Komponenten durchgeführt werden.

- Bei den Servicemaßnahmen wird vorzugsweise zumindest eine, insbesondere mindestens zwei gleiche,

oder

zumindest zwei verschiedene - Maßnahmen zur Lebensdauerverlängerung von Maschinen oder deren Komponenten aus der Gruppe:

- Lager des Rotors, Brenner, Kompressorschaufel, Kompressorgehäuse, Turbinenschaufeln, Gasturbinengehäuse, Schaufelträger, Hitzeschilde oder Brennkammersteine, Dichtungen, Übergang Brennkammer - Turbine, Kühlung und/oder Überwachungseinrichtungen,

- ausgeführt werden.

- Bei den Servicemaßnahmen wird vorzugsweise zumindest eine, insbesondere mindestens zwei gleiche

oder - zumindest zwei verschiedene

- Maßnahmen zur Optimierung von Maschinen oder deren Komponenten aus der Gruppe:

- Effizienzsteigerung, Kühlungsverbesserung,

- Brenner, Kompressorschaufel, Kompressorgehäuse, Turbinenschaufeln, Gasturbinengehäuse, Schaufelträger, Hitzeschilde oder Brennkammersteine, Dichtungen und/oder Übergang Brennkammer - Turbine,

- ausgeführt werden.

- Die einzelnen Maßnahmen sind im Folgenden näher beschrieben, die beliebig, je nach Anforderung, miteinander kombiniert werden können:

- Verfahren zur Änderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor

- eine Brennkammer

- einen Heißgaskanal mit einem beschaufelten Rotor,

- und zumindest ein Rotorlager des Rotors am Anfang des Kompressors in einer Strömungsrichtung der Gasturbinen-Maschine gesehen,

- wobei das Rotorlager ausgewechselt wird,

- wobei das neue Rotorlager mindestens 5% länger ist oder

- dass ein neues, mindestens 370mm langes Rotorlager eingebaut wird,

- insbesondere wobei das neue Rotorlager maximal 500mm lang ist,

- Verfahren zur Änderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- zumindest einen Brenner für die Brennkammer,

- bei dem die Brennstoff zuführenden Mittel,

- insbesondere Rohre,

- zumindest teilweise, insbesondere vollständig,

- innen mit einer Diffusionsbeschichtung versehen werden,

- insbesondere alitiert werden,

- oder die Brennstoff zuführenden Mittel,

- insbesondere Rohre mit einer Diffusionsbeschichtung im Inneren,

- insbesondere innenalitiert,

- eingebaut werden,

- Verfahren zur Änderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei der Kompressor ein Kompressorgehäuse aufweist,

- das zweiteilig ausgebildet ist oder wird, und

- insbesondere bei dem ein inneres Kompressorgehäuse als Schaufelträger aus einem ersten Material,

- insbesondere aus Stahl eingebaut wird,

- ganz insbesondere aus Stahlguss eingebaut wird,

- und der äußere Kompressorgehäuse als Schaufelträger ein vom ersten Material deutlich verschiedenes zweites Material,

- insbesondere Grauguss aufweist,

oder - bei dem das innere Kompressorgehäuse Grauguss aufweist oder durch Grauguss ersetzt wird,

- Verfahren zur Änderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln, wobei hochtemperaturbeständigere Lauf- und Leitschaufeln, insbesondere in den Stufen (I, II),

- eingebaut werden,

- die insbesondere eine verbesserte Kühlung aufweisen, oder

- bei dem die Lauf- oder Leitschaufeln im Heißgaskanal (111) eine gerichtet erstarrte Mikrostruktur in Form einer kolumnar erstarrten Mikrostruktur aufweisen,

- insbesondere nur die beiden ersten Stufen (I, II),

- ganz insbesondere nur die erste Stufe (I),

oder - bei dem eine segmentierte keramische Schicht auf der Basis von Yttrium-stabilisiertem Zirkonoxid (HGB) auf den Lauf- und Leitschaufeln vorhanden ist oder aufgebracht wird, oder

- bei dem die Lauf- und Leitschaufeln für das metallische Substrat eine einkristalline Mikrostruktur aufweisen, oder solche eingebaut werden,

- insbesondere nur die ersten beiden Stufen (I, II),

oder - bei dem die keramische Beschichtung teilstabilisiertes Yttrium-stabilisiertes Zirkonoxid aufweist,

- mit einer Porosität von 12±4%,

oder - mit einer TBC ohne Segmentierung auf den Leit- oder Laufschaufeln,

oder - bei dem eine Schaufelspitze in einer Vertiefung einen treppenförmigen Absatz aufweist,

- der sich direkt an einen Steg der Saugseite anschließt und somit zusätzliches Material in der Vertiefung darstellt, wobei durch den Absatz eine Kühlluftbohrung aus dem Inneren der Laufschaufel heraus verläuft,

- um die Schaufelspitze besser zu kühlen,

- Verfahren zur Änderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln,

- bei dem die Lauf- und Leitschaufeln eingebaut werden,

- insbesondere in den Stufen (I, II),

- die Kühllöcher an den Seitenflächen der Schaufelplattformen aufweisen,

- Verfahren zur Änderung einer Gasturbinen-Maschine,

- die zumindest aufweist:

- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln,

- wobei Laufschaufeln eingebaut werden,

- wobei die Schaufelspitze der Laufschaufeln insbesondere der Stufen (I, II) gekühlt wird,

- insbesondere durch Kühllöcher in der Schaufelspitze,

- Verfahren zur Änderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln,

- wobei Laufschaufeln der Stufe (IV) eingebaut werden, die nicht gekühlt werden,

- insbesondere die Leitschaufeln der Stufe (III) auch nicht gekühlt werden,

- Verfahren zur Veränderung einer Gasturbinen-Maschine, zumindest aufweisend:

- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- bei der in Strömungsrichtung gesehen ein vorderes Plenum und ein hinteres Plenum außerhalb des Heißgaskanals vorhanden ist,

- die technisch bedingt verschiedene Drücke aufweisen,

- wobei das vordere Plenum in Strömungsrichtung hinter der Laufschaufel der Stufe (III) und über der Leitschaufel der Stufe (IV) vorhanden ist und

- entweder

- Kanäle,

- die in der Mitte der Stufe (IV) zwischen Leit- und Laufschaufel vorhanden waren und vorher verwendet wurden,

- um die Turbinenleit- und -laufschaufeln der Stufe (IV) zu kühlen oder

- um Kühlluft zuzuführen verschlossen werden, und

- ein neuer langer Kanal aus dem hinteren Plenum in dem Schaufelträger nachträglich eingebracht wird

oder - ein neuer Schaufelträger bereitgestellt und eingebaut wird,

- der nur noch einen solchen Kanal aufweist,

- Verfahren zur Veränderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen oder Hitzeschilden,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei ein Spalt zwischen einem Hitzeschild und Leitschaufel der Stufe (I) des Motors eine Rundung am strömungsseitigen Ende des Hitzeschilds und die gegenüberliegende Rundung der Leitschaufel der Stufe (I) gleich ausgeführt wird,

- um einen Überhang oder eine Hinterschneidung im Hitzeschild zu vermeiden,

- in der sich Schmutz ansammeln könnte oder Erosion sich ausbildet,

- Verfahren zur Änderung einer Gasturbinen-Maschine, zumindest aufweisend:

- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei ein Leitschaufelträger mit einer Dichtungsanordnung aus Elementen eingebaut oder modifiziert wird,

- die zu einem geringeren Kühlluftverbrauch führt,

- wobei die einzelnen Elemente des Leitschaufelträgers einen Spalt aufweisen,

- der Labyrinth- oder S-förmig ausgebildet ist,

- wobei das in Strömungsrichtung vordere Element eine erste Nase aufweist und das zweite in Strömungsrichtung hintere Element eine darüber ausgebildete zweite Nase aufweist,

- so dass ein S-förmiger Spalt gebildet wird,

- wodurch die Öffnung des Spaltes im Heißgaskanal in Strömungsrichtung gesehen hinten liegt,

- Verfahren zur Änderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer mit Hitzeschilden oder Brennkammersteinen, einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei Brennkammersteine eingebaut werden, die so ausgebildet sind,

- dass sie einen Spoilereffekt generieren,

- Verfahren zur Veränderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen,

- einen Heißgaskanal mit einem Rotor,

- wobei Brennkammersteine eingebaut werden,

- die auf zwei gegenüberliegenden Seitenflächen des Brennkammersteins zwei voneinander getrennte Vertiefungen aufnehmen,

- die zum Eingriff eine mechanische Umklammerung von der Rückseite des Brennkammersteins dienen,

- Verfahren zur Veränderung einer Gasturbinen-Maschine,

die zumindest aufweist:- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen,

- ein Heißgaskanal mit einem beschaufelten Rotor,

- ein Gehäuseteil für den Heißgaskanal,

- wobei in die Kontaktfläche eine Vertiefung für eine Dichtung eingelegt wird und das Gehäuse wieder verschlossen wird,

- Verfahren zur Veränderung einer Gasturbinen-Maschine, die zumindest aufweist

- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen und Brennern, einen Heißgaskanal mit einem Rotor,

- wobei veränderte Leitschaufeln in den Swirler des Brenners eingebaut werden,

- die gegenüber den früheren Leitschaufeln einen geringeren Öffnungswinkel haben,

- sowie eine Abströmkante bezogen auf die Längsachse des Schaufelblatts verdreht ist,

- Verfahren zur Veränderung einer Gasturbinen-Maschine,

- die zumindest aufweist

- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei nachträglich ein System zur Überwachung der Verbrennungsdynamik und Verbrennungsbeschleunigungen von der Brennkammer und Brenner installiert wird, um Verbrennungsinstabilitäten zu reduzieren oder zu vermeiden,

- Verfahren zur Veränderung einer Dampfturbine,

- die mit einer Gasturbine unmittelbar verbunden ist, wobei die Dampfturbine Turbinenschaufeln aufweist,

- wobei die Turbinenschaufel einen Fuß mit Vertiefungen aufweist,

- wobei die Vertiefungen gegenüber den zuvor eingebauten und auszuwechselnden Turbinenschaufeln einen größeren Radius aufweisen.

- Folgende Maschinentypen werden damit vorzugsweise erzielt:

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- und zumindest ein Rotorlager des Rotors am Anfang des Kompressors in einer Strömungsrichtung der Gasturbinen-Maschine gesehen,

- wobei das Rotorlager mindestens 370mm lang ist,

- insbesondere maximal 500mm lang ist,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor, zumindest einen Brenner für die Brennkammer,

- bei dem die Brennstoff zuführenden Mittel,

- insbesondere Rohre,

- zumindest teilweise, insbesondere vollständig,

- innen eine Diffusionsbeschichtung aufweisen,

- insbesondere alitiert sind,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei der Kompressor ein Kompressorgehäuse aufweist,

- das zweiteilig ausgebildet ist und

- ein inneres Kompressorgehäuse als Schaufelträger aufweist,

- der ein erstes Material aufweist,

- insbesondere Stahl,

- ganz insbesondere Stahlguss aufweist,

- und ein äußerer Kompressorgehäuse als Schaufelträger ein vom ersten Material deutlich verschiedenes zweites Material aufweist,

- insbesondere Grauguss aufweist,

oder - bei dem das innere Kompressorgehäuse als Schaufelträger Grauguss aufweist oder durch Grauguss ersetzt wird,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln, wobei die Turbinenlauf- und Leitschaufeln,

- insbesondere der Stufen (I, II),

- hochtemperaturbeständiger sind,

- insbesondere eine verbesserte Kühlung aufweisen,

oder - bei dem die Lauf- oder Leitschaufeln im Heißgaskanal eine gerichtet erstarrte Mikrostruktur in Form einer kolumnar erstarrten Mikrostruktur aufweisen,

- insbesondere nur die beiden ersten Stufen (I, II),

- ganz insbesondere nur die erste Stufe (I),

oder - bei dem eine segmentierte keramische Schicht auf der Basis von Yttrium-stabilisiertem Zirkonoxid auf den Lauf- und Leitschaufeln vorhanden ist oder aufgebracht wird,

oder - bei dem die Lauf- und Leitschaufeln für das metallische Substrat eine einkristalline Mikrostruktur aufweisen, oder solche eingebaut werden,

- insbesondere nur die ersten beiden Stufen (I, II),

oder - bei dem die keramische Beschichtung teilstabilisiertes Yttrium-stabilisiertes Zirkonoxid aufweist,

- mit einer Porosität von 12±4%,

oder - mit einer TBC ohne Segmentierung auf den Leit- oder Laufschaufeln,

oder - bei dem eine Schaufelspitze in einer Vertiefung einen treppenförmigen Absatz aufweist,

- der sich direkt an einen Stege der Saugseite anschließt und somit zusätzliches Material in der Vertiefung darstellt,

- wobei durch den Absatz eine Kühlluftbohrung aus dem Inneren der Laufschaufel heraus verläuft,

- um die Schaufelspitze besser zu kühlen,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln, bei dem die Lauf- und Leitschaufeln,

- insbesondere der Stufen (I, II),

- Kühllöcher an den Seitenflächen der Schaufelplattformen aufweisen,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln,

- wobei die Schaufelspitze insbesondere der Stufen (I, II) gekühlt wird,

- insbesondere durch Kühllöcher in der Schaufelspitze,

- Gasturbinen-Maschine,

- zumindest aufweisend

- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- mit Stufen (I, II, III, IV) von Lauf- und Leitschaufeln,

- wobei die Laufschaufel der Stufe (IV) nicht gekühlt werden muss,

- insbesondere die Leitschaufel der Stufe (III) nicht gekühlt wird,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- bei der in Strömungsrichtung gesehen ein vorderes Plenum und ein hinteres Plenum außerhalb des Heißgaskanals vorhanden ist,

- die technisch bedingt verschiedene Drücke aufweisen, wobei das vordere Plenum in Strömungsrichtung hinter der Laufschaufel der Stufe (III) und über der Leitschaufel der Stufe (IV) vorhanden ist und

- ein langer Kanal aus dem hinteren Plenum in dem Schaufelträger vorhanden ist,

- der die Stufe (III) aus dem hinteren Plenum kühlt,

oder - Gasturbinen-Maschine,

- zumindest aufweisend:

- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen oder Hitzeschilden,

- einen Heißgaskanal mit einem beschaufelten Rotor aufweisend ein Spalt zwischen einem Hitzeschild und Leitschaufel der Stufe (I) des Rotors,

- wobei eine Rundung am strömungsseitigen Ende des Hitzeschilds und die gegenüberliegende Rundung der Leitschaufel der Stufe (I) gleich ausgeführt sind,

- um einen Überhang oder eine Hinterschneidung im Hitzeschild zu vermeiden,

- in der sich Schmutz ansammeln könnte oder Erosion sich ausbildet,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor einen Leitschaufelträger mit einer Dichtungsanordnung aus Elementen,

- die zu einem geringeren Kühlluftverbrauch führt,

- wobei die einzelnen Elemente des Leitschaufelträgers einen Spalt aufweisen,

- der Labyrinth- oder S-förmig ausgebildet ist,

- wobei das in Strömungsrichtung vordere Element eine erste Nase aufweist und das zweite in Strömungsrichtung hintere Element eine darüber ausgebildete zweite Nase aufweist,

- so dass ein S-förmiger Spalt gebildet wird,

- wodurch die Öffnung des Spaltes im Heißgaskanal in Strömungsrichtung gesehen hinten liegt,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer mit Hitzeschilden oder Brennkammersteinen,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei die Brennkammer am strömungsseitigen Ende der Hitzeschilde oder Brennkammersteine so ausgebildet sind,

- dass sie einen Spoilereffekt generieren,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei auf zwei gegenüberliegenden Seitenflächen des Brennkammersteins zwei voneinander getrennte Vertiefungen ausgebildet sind,

- die zum Eingriff eine mechanische Umklammerung von der Rückseite des Brennkammersteins dienen,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen,

- ein Heißgaskanal mit einem beschaufelten Rotor,

- ein oberes und unteres Gehäuseteil für den Heißgaskanal,

- wobei Gehäuseteile auf der Kontaktfläche insbesondere im Bereich der Leitschaufelvertiefungen eine Vertiefung mit einer Dichtung aufweisen,

- Gasturbinen-Maschine,

zumindest aufweisend:- einen Kompressor,

- eine Brennkammer mit Brennkammersteinen,

- ein Heißgaskanal mit einem beschaufelten Rotor,

- wobei die Brennkammer ein Brenner angeordnet ist,

- der einen Swirler mit Leitschaufeln aufweist,

- wobei der Öffnungswinkel der Leitschaufel verringert ist und das Schaufelblatt der Leitschaufel entlang der Abströmkante des Schaufelblattes ist,

- Gasturbinen-Maschine,

- zumindest aufweisend

- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal mit einem beschaufelten Rotor,

- wobei ein System installiert ist, das die Verbrennungsdynamik und Beschleunigungen ausgehend von der Verbrennung und der Brennkammer überwacht,

- Gasturbinen-Maschine in einer GuD-Anlage,

- zumindest aufweisend

- einen Kompressor,

- eine Brennkammer,

- einen Heißgaskanal,

- mit einem beschaufelten Rotor und

- eine Dampfturbine,

- wobei ein Abgas der Gasturbinen-Maschine mittelbar für die Dampferzeugung in einer Dampfturbine verwendet wird,

- wobei die Dampfturbine Schaufeln aufweist mit einem Schaufelfuß,

- wobei die Vertiefungen einen größeren Radius aufweisen.

- Diese Maßnahmen bzw. Modelle werden im Folgenden anhand von Zeichnungen näher erläutert und klassifiziert bzgl. ihrer Intention.

- Die

Figur 5 zeigt wieFigur 1 eine Gasturbinen-Maschine 100 mit dem Kompressor 105 und Rotor 103 im Querschnitt. - In dem Ansauggehäuse 104 wird Luft 135 in den Kompressor 105 gepumpt, der ein Kompressorgehäuse 19 aufweist.

- Für eine längere Lebensdauer der Gasturbinen-Maschine 100 weist ein Rotorlager 31 des Rotors 103 in der Strömungsrichtung 11 der Gasturbinen-Maschine 100 am Anfang des Kompressors 105 und nahe des Ansauggehäuses 104 jedoch eine Länge von mindestens 370mm und insbesondere maximal eine Länge von 500mm auf oder wird im Upgrade- oder Revisionsfall um mindestens 5% länger ausgestaltet, um eine geringere Flächenpressung zu erzielen.

- So muss im Servicefall oder bei einem der nächsten Serviceintervalle nicht oder gar nicht mehr das eingebaute Lager getauscht werden oder es kann bis zum Lebensende der Gasturbinen-Maschine 100 benutzt werden.

- Ebenso kann es im Rahmen einer sehr großen Servicemaßnahme getauscht werden, wenn der Wechsel eines Lagers nur einen kleinen zeitlichen Aufwand bedeutet und insbesondere parallel stattfinden kann bzw. sogar dadurch erleichtert wird. Vergleichbares gilt für ein Lager des Rotors 103 im Bereich des Abgasgehäuses 109 (

Fig. 24 ). - In

Figur 6 ist der Brenner 107' einer Gasturbinenmaschine 100 ausgehend vonFigur 1 ,5 oder7 ,8 ,12 oder14 verändert. Die korrodierenden Eigenschaften der Brennmittel, wie insbesondere von Gas oder Öl, das verbrannt wird, können lokal variieren. - Ebenso gilt dies, wenn Erdöl oder andere Brennstoffe verwendet werden.

- Das Brennersystem mit dem Brenner 107 (

Fig. 1 ) ist den höchsten Temperaturen ausgesetzt. - Zur längeren Lebensdauer werden die brennstoffzuführenden Mittel wie Rohre, insbesondere auch des Brenners 107', insbesondere von Gas, zumindest teilweise, insbesondere vollständig innen mit einer Diffusionsbeschichtung versehen, insbesondere alitiert, das heißt hier wird dann eine Innenalitierung (oder Chromierung, ...) verwendet.

- Die Innenbeschichtung kann auch mit den Mitteln im eingebauten Zustand durchgeführt werden.

- Dies erhöht die Lebensdauer aufgrund einer verringerten Korrosion, aber auch die Effizienz.

- So kann die Lebensdauer des Brenners 107` den jeweiligen Einsatzbedingungen individuell angepasst werden.

- Mit Brennkammern 111 sind bekannte Systeme wie Ringbrennkammern oder CAN's gemeint.

-

Figur 7 zeigt eine ähnliche Anordnung eines Querschnitts einer Gasturbinenmaschine 100 gemäßFigur 1 ,5 ,6 ,8 ,12 ,14 oder24 , aber mit einem jetzt zweiteiligen Kompressorgehäuse 19, das im Endbereich des Kompressors 105 ein innenliegendes Kompressorgehäuse 19" und ein äußeres Kompressorgehäuse 19' aufweist. - Die Materialien der Kompressorgehäuse 19', 19'', insbesondere wenn sie einteilig sind, sind in der Regel aus demselben ersten Material, insbesondere aus Grauguss. Für eine verbesserte Modifikation wird das innere Kompressorgehäuse 19" als Leitschaufelträger aus einem deutlich verschiedenen zweiten Material, insbesondere aus einem Stahlguss hergestellt.

- Verschieden bei erstem und zweitem Material bedeutet, dass sich zumindest ein Legierungselement im Gewichtsanteil um 10% unterscheidet und/oder zumindest ein weiteres Legierungselement vorhanden ist oder weniger vorhanden ist und/oder ein anderes Herstellungsverfahren angewandt wurde bzw. eine andere, unterscheidbare Mikrostruktur aufweist.

-

Figur 8 zeigt insbesondere den Heißgaskanal 111 mit seinen Stufen I, II, III und insbesondere auch Stufe IV. - Die Stufen I und II sind im Vergleich zu den Stufen III und IV den höheren thermischen Belastungen ausgesetzt. Hier werden entsprechende Modifikationen des Substratmaterials, insbesondere in Form von gerichtet erstarrten Legierungen (SX, DS) oder zusätzlicher bzw. verbesserter Kühlung, insbesondere der Schaufelspitze 415 eingesetzt.

- Eine solche Schaufel 120, 130 weist vorzugsweise eine gerichtet erstarrte Struktur SX, DS in Form einer kolumnar erstarrten Mikrostruktur auf, wie insbesondere Legierungen mit dem Zusatz DS in

Figur 4 . - Ein weiterer Typ einer Schaufel 120, 130 weist im Substrat eine einkristalline Mikrostruktur auf wie Legierung in

Figur 4 mit Zusatz SX oder CMSX .... Insbesondere weist nur die erste Stufe I eine DS-Struktur auf und ganz insbesondere nur die Leitschaufel von Stufe I. - Insbesondere weisen die Schaufeln 120 ,130 Kühllöcher an den Seitenflächen der Schaufelplattform 403 auf, wobei insbesondere auch die Schaufelspitzen 415 gekühlt werden.

- Eine keramische Beschichtung (TBC) auf der Basis von teilstabilisiertem YSZ (Yttrium-stabilisiertes Zirkonoxid) weist eine Porosität von 1214% auf.

- Ein weiterer Typ einer Schaufel 120, 130 weist eine segmentierte TBC auf der Basis von Yttrium-stabilisiertem Zirkonoxid auf.

- Ein weiterer Typ einer Schaufel 120, 130 besteht aus einer gerichtet erstarrten Struktur DS im Substrat, d.h. in Form einer kolumnaren Mikrostruktur und mit einer TBC auf der Basis YSZ ohne Segmentierung.

-

Figur 9 zeigt eine Turbinenschaufel 120, 130, insbesondere ausgehend vonFigur 3 , bei der jedoch an den Seitenflächen 404 der Schaufelplattform 403 Kühllöcher 399 vorhanden sind. Die Kühllöcher 399 an den Seitenflächen 404 können bedarfsentsprechend an einer, zwei, drei oder allen vier Seitenflächen 404 einfach oder mehrfach vorhanden sein. Optional können auch auf der Schaufelspitze 415 Kühllöcher 405 vorhanden sein (nur schematisch dargestellt). Auch sind in bekannter Weise Kühlluftlöcher 418 auf dem Schaufelblatt 406 vorhanden. - Die Ausrichtung und Anordnung der Kühlluftlöcher 399, 405, 418 sind nur schematisch. Ebenso können die Kühllöcher 399, 405, 418, 501 (

Fig. 10 ) unter einem von 90° verschiedenen Winkel zur Seitenfläche 404 der Schaufelplattform 403 verlaufen und/oder einen Diffusor aufweisen. - Durch die Kühlung durch Kühlluft, die dem Kompressor entnommen wird, sinkt die Effizienz, die dadurch ggf. teilweise durch den Kühleffekt kompensiert wird.

-

Figur 10 zeigt eine Schaufelspitze 415, 500 einer Turbinenlaufschaufel 120, insbesondere der Stufen I, II. - Die Schaufelspitze 500 weist zwei außen verlaufende Stege 503, 505 auf, die im Querschnitt gesehen eine Vertiefung 504 umschließen. Die ursprüngliche Vertiefung 504 ist gestrichelt angedeutet und im Querschnitt rechtwinklig ausgebildet. Erfindungsgemäß weist die Schaufelspitze 500 in der Vertiefung 504 einen treppenförmigen Absatz 507 auf, der sich direkt an den Steg 505 der Saugseite anschließt und somit erst mal zusätzliches Material in der Vertiefung 504 darstellt. Jedoch verläuft durch den Absatz 507 jetzt ein Kühlluftloch 501 aus dem Inneren der Laufschaufel 120 heraus, um die Schaufelspitze 500 besser zu kühlen.

- Das Kühlluftloch 501 ist vorzugsweise an der Längsachse 121 der Turbinenschaufel 120 ausgerichtet.

- Die

Figur 11 zeigt einen Schaufelträger 50 mit modifizierter Kühlluftzuführung. - Die Stufe IV ist im Bereich dieses Schaufelträgers 50 befestigt.

- In Strömungsrichtung 11 gesehen gibt es ein vorderes Plenum 54 und ein hinteres Plenum 57 außerhalb des Heißgaskanals 111, die 54, 57 technisch bedingt verschiedene Drücke aufweisen. Das vordere Plenum 54 ist in Strömungsrichtung 11 gesehen vorzugsweise hinter der Laufschaufel der Stufe III und im Bereich über der Leitschaufel IV vorhanden.

- Es sind zwei Kanäle 53 im Schaufelträger 50 in der

Figur 11 dargestellt, die in älteren Modellen verwendet wurden, um die Turbinenleit- und -laufschaufeln der Stufe IV zu kühlen oder generell, um Kühlluft zuzuführen. Die zwei Kanäle 53 waren im Bereich der Stufe IV zwischen Leit- 401 und Laufschaufel 402 der Stufe V vorhanden und verliefen fast senkrecht oder nur unter spitzem Winkel zur Rotationsachse 102. Diese zwei Kanäle 53 werden geschlossen, falls vorhanden und es wird ein neuer langer Kanal 60 ausgehend von dem hinteren Plenum 57 in dem Schaufelträger 50 nachträglich eingebracht oder es wird ein neuer Schaufelträger 50 bereitgestellt, der nur noch einen solchen Kanal 60 aufweist. Der Kanal 60 verläuft ungefähr parallel zur Innenfläche des Heißgaskanals 111. - Aufgrund des geringeren Drucks wird weniger Kühlluft der Leitschaufel 401 zuführt. Die Zuführung des neuen Kanals 60 liegt in axialer Strömungsrichtung durch die Gasturbine hinter der Laufschaufel 402 und nicht zwischen Leit- und Laufschaufel der Stufe IV. Es wird weniger Kühlluft verbraucht, was zu einem höheren Wirkungsgrad führt.

-

Figur 12 zeigt den Übergang von einem letzten Hitzeschild 155 oder Brennkammerstein 155 der Brennkammer 110 zu einer Leitschaufel 130 der Stufe I. Es ist zu erkennen, dass zwischen Hitzeschild 155 und Leitschaufel 130 ein Spalt 64 vorhanden ist. - Die Rundung 72 am strömungsseitigen Ende des Hitzeschilds / Brennkammersteins 155 und die gegenüberliegende Rundung 75 der Leitschaufel 130 der Stufe I sind gleich ausgeführt. Es soll ein Überhang oder eine Hinterschneidung im Hitzeschild / Brennkammerstein 155 vermieden werden, in der sich Schmutz ansammeln könnte oder Erosion sich ausbildet.

-

Figur 13 zeigt eine Dichtungsanordnung 79 eines Leitschaufelträgers 50 (Fig. 11 ), die zu einem geringeren Kühlluftverbrauch führt. - Die einzelnen Elemente 81, 83 des Leitschaufelträgers 79 weisen einen Spalt 80 auf, der hier labyrinth- oder s-förmig ausgebildet ist. Der geringere Kühlluftverbrauch wird dadurch erreicht, dass das in Strömungsrichtung 11 vordere Element 81 eine erste Nase 82 aufweist und das in Strömungsrichtung 11 hintere zweite Element 83 in eine darüber ausgebildete zweite Nase 85 aufweist, so dass ein S-förmiger Spalt 80 gebildet wird und die Nase 82 des vorderen Elements 81 Teil des Heißgaskanals 111 bildet.

- Somit liegt die Öffnung des Spaltes im Heißgaskanal 111 in Strömungsrichtung gesehen hinten.

-

Figur 14 zeigt eine Brennkammer 110 mit Brennkammersteinen 601, 604, 610, die zu einem Spoilereffekt führen. - Die Brennkammersteine 601, 602 bzw. 603, 605 sind in Strömungsrichtung 11 gesehen in Reihe und in Umfangsrichtung angeordnet.

- In Strömungsrichtung 11 gesehen sind am Ende veränderte Brennkammersteine 603, 605; 604 vorhanden, wobei in Umfangsrichtung um die Rotationsachse 102 weitere solcher Brennkammersteine angeordnet sind.

- Die veränderten Brennkammersteine 603, 604, 605, vorzugsweise aus Vollkeramik, vorzugsweise in den beiden in Strömungsrichtung 11 gesehen letzten Reihen der Brennkammer 110 vor dem Eintritt oder Übertritt zu den Leitschaufeln 130 oder erste Laufschaufelreihe 120 der Stufe I, sind in Strömungsrichtung 11 ansteigend dicker ausgebildet, so dass sich ein Spoilereffekt ergibt. Nahe der Rotornarbe ist vorzugsweise nur ein Brennkammerstein 604 spoilerförmig ausgebildet, wohingegen weiter radial entfernt am äußeren Ende der Brennkammer 110 zumindest die vorletzte und letzte Reihe der Brennkammersteine 603, 605 zusammen gesehen einen graduellen Anstieg der Dicke in Strömungsrichtung aufweisen.