EP4435226A2 - Bohrrohr sowie system und verfahren zum verlegen einer rohrleitung - Google Patents

Bohrrohr sowie system und verfahren zum verlegen einer rohrleitung Download PDFInfo

- Publication number

- EP4435226A2 EP4435226A2 EP24193715.0A EP24193715A EP4435226A2 EP 4435226 A2 EP4435226 A2 EP 4435226A2 EP 24193715 A EP24193715 A EP 24193715A EP 4435226 A2 EP4435226 A2 EP 4435226A2

- Authority

- EP

- European Patent Office

- Prior art keywords

- drill pipe

- connection

- drill

- borehole

- tensile

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Withdrawn

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B17/00—Drilling rods or pipes; Flexible drill strings; Kellies; Drill collars; Sucker rods; Cables; Casings; Tubings

- E21B17/02—Couplings; joints

- E21B17/04—Couplings; joints between rod or the like and bit or between rod and rod or the like

- E21B17/046—Couplings; joints between rod or the like and bit or between rod and rod or the like with ribs, pins, or jaws, and complementary grooves or the like, e.g. bayonet catches

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B17/00—Drilling rods or pipes; Flexible drill strings; Kellies; Drill collars; Sucker rods; Cables; Casings; Tubings

- E21B17/18—Pipes provided with plural fluid passages

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B19/00—Handling rods, casings, tubes or the like outside the borehole, e.g. in the derrick; Apparatus for feeding the rods or cables

- E21B19/08—Apparatus for feeding the rods or cables; Apparatus for increasing or decreasing the pressure on the drilling tool; Apparatus for counterbalancing the weight of the rods

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B19/00—Handling rods, casings, tubes or the like outside the borehole, e.g. in the derrick; Apparatus for feeding the rods or cables

- E21B19/08—Apparatus for feeding the rods or cables; Apparatus for increasing or decreasing the pressure on the drilling tool; Apparatus for counterbalancing the weight of the rods

- E21B19/086—Apparatus for feeding the rods or cables; Apparatus for increasing or decreasing the pressure on the drilling tool; Apparatus for counterbalancing the weight of the rods with a fluid-actuated cylinder

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B19/00—Handling rods, casings, tubes or the like outside the borehole, e.g. in the derrick; Apparatus for feeding the rods or cables

- E21B19/16—Connecting or disconnecting pipe couplings or joints

-

- E—FIXED CONSTRUCTIONS

- E21—EARTH OR ROCK DRILLING; MINING

- E21B—EARTH OR ROCK DRILLING; OBTAINING OIL, GAS, WATER, SOLUBLE OR MELTABLE MATERIALS OR A SLURRY OF MINERALS FROM WELLS

- E21B7/00—Special methods or apparatus for drilling

- E21B7/04—Directional drilling

- E21B7/046—Directional drilling horizontal drilling

Definitions

- the invention relates to a drill pipe for use in creating a borehole in a ground from a starting point to a target point along a predetermined drilling line, in particular for laying underground cables or underground lines close to the surface in the ground, wherein the borehole is opened by means of a drilling device with a drilling tool for loosening the ground when the drill pipes are pushed forward.

- the invention further relates to a device for moving at least one drill pipe into or out of a borehole, in particular when creating a borehole in the ground close to the surface from a starting point to a target point and/or when introducing a pipeline or underground line or an underground cable into the ground from a starting point to a target point or in the opposite direction, with at least one base, with at least one abutment, with at least one actuator for moving the at least one drill pipe, which is operatively connected to the base, with a transmission element, which is operatively connected to the actuator, for transmitting the movement caused by the at least one actuator to the at least one drill pipe, and a system and a method for creating a borehole from a starting point to a target point in the ground along a predetermined drilling line, in particular for laying underground cables or underground lines in the ground close to the surface, wherein the borehole is opened up by means of a drilling device with a drilling tool for loosening the ground by pushing forward drill pipes.

- Open trench construction is used for laying underground cables, underground lines and also pipes (such as pipelines) close to the surface. This sometimes leads to considerable interventions along the route and is associated with a not inconsiderable amount of work when digging the trench and backfilling the trench.

- To create a 380 kV cable route for example, two trench profiles, each 5.5 m wide and 2.15 m deep, have to be created. Separating the individual soil layers has proven to be particularly complex and requires several separate piles. This is necessary in order to restore the soil quality to its original state when the trench is later backfilled. Furthermore, an area of around 40 m must be kept free for construction work, while a cable protection strip of around 23 m must be kept accessible after construction work has been completed.

- Pipe lengths of up to 1500 m or more are desirable.

- the problem with laying pipes close to the surface is the low level of cover of the pipe and possibly also the small distance between the individual boreholes (both of which may be just 2 to 6 m each).

- the diameter of the pipes to be laid here is in the range of less than 500 mm, often less than 300 mm.

- Trenchless drilling methods from pipeline construction are already available (microtunneling, HDD), but it is not yet possible to cover the necessary parameters with these methods.

- microtunnel drilling technology up to 300 mm.

- microtunnel drilling technology with a diameter of around 1000 mm would currently have to be used.

- the space required for the construction site equipment and the costs increase significantly with increasing diameter. This is why this technology has not been economically viable to date.

- pipes in microtunnel drilling technology are only plugged in, so that only compressive forces can be transmitted, not tensile forces.

- the HDD method requires laying depths and thus cover of more than 30 m.

- the drill pipes of the pilot drill string are coupled together via a force-locking connection in which the drill pipes are directly screwed together via a screw thread connection. This is also how the connection to the drive of the so-called HDD rig is made. Screwing the drill string elements together requires a corresponding amount of set-up time.

- the drilling device is removed.

- the laid drill pipes are then removed and the plastic pipe is inserted into the ground at the same time or at a different time. It is necessary to transfer tensile forces to and via the drill pipes and, after removing a drill pipe from the borehole, to separate it from the drill string so that it can be reused.

- the object of the invention is therefore to overcome the aforementioned disadvantages, in particular to reduce the set-up times and to make tensile forces transferable in the drill string.

- a drill pipe in a first embodiment in that the drill pipe at its ends each has at least one connection section for a tensile, detachable connection to another element of a drill string, that the drill pipe has at least one element for producing a tensile connection to a corresponding element of a feed device for advancing and/or retracting the drill pipe into the borehole, and that an outer wall of the drill pipe is made in one piece.

- a further solution to the problem provides with regard to the drill pipe in a second embodiment that the drill pipe has at least one connection section at each of its ends for a tensile, releasable connection to another element of a drill string, that the drill pipe has at least one element for establishing a tensile connection to a corresponding element of a feed device for advancing and/or retracting the drill pipe into the borehole, and that the drill pipe consists of at least two formwork elements that can be connected axially to the drill pipe.

- the supply lines of the drilling device By dividing the drill pipe into formwork elements, it is possible to lay the supply lines of the drilling device as a hose package in a lower part of the formwork elements and to close them off like a lid with the other formwork elements.

- the supply lines can therefore be provided, for example, on a reel over the full length of the drill. Cutting the supply lines into pieces during microtunneling is eliminated or reduced, which significantly reduces set-up times.

- a further teaching of the invention provides that at least one connection area of a formwork element is provided with at least one seal. This makes it possible to provide a pressure-tight seal for the drill pipe in a simple manner.

- a further teaching of the invention provides that the connection via the respective connection sections of the drill pipe with another element of the drill string takes place in the form of a positive and/or a force-fitting connection.

- a further teaching of the invention provides that the drill pipe has a first connection section at its first end and a second connection section corresponding to the first connection section at its opposite second end.

- first connection section and the second corresponding connection section form a flange connection in the assembled state, which has connecting elements and/or holes for attaching a bolt connection. In this way, a tensile connection between the drill pipes can be provided in a simple and cost-effective manner.

- first connection section and the second corresponding connection section form a tensile push-in socket connection, with one connection section being a spigot end and the other connection section being a corresponding socket, each of which has at least one corresponding recess in the opposite surface, which in the assembled state forms a groove into which at least one shear element can be inserted to produce the tensile connection.

- one connection section being a spigot end

- the other connection section being a corresponding socket, each of which has at least one corresponding recess in the opposite surface, which in the assembled state forms a groove into which at least one shear element can be inserted to produce the tensile connection.

- a further teaching of the invention provides that the element for establishing a tensile connection with the corresponding element of the feed device is a recess in the outer wall of the drill pipe. This makes it possible in a simple manner to enable the drill pipe to be moved in a tensile manner via a movement device such as a press frame, with a considerable reduction in set-up time.

- a further teaching of the invention provides that the depression can be provided with a cover. This is advantageous in order to prevent stones and the like from becoming jammed in the depression in the ground.

- a further teaching of the invention provides that the element for producing a tensile connection with the corresponding element of the feed device is an element of a tensile plug-in socket connection. This makes it possible in a simple manner to enable the drill pipe to be moved in a tensile manner via a movement device such as a press frame, with a considerable reduction in set-up time.

- the drill pipe has at least one line section arranged in the outer wall and/or in the interior of the drill pipe on the outer wall and running parallel along the outer wall, wherein the at least one line section has a connecting element at its ends for establishing a connection between line sections of interconnected drill pipes or elements of the drill string.

- the lines are used, for example, to transport bentonite, as a drive line for driving a pump, as a feed line for the removal of drilling cuttings, for the introduction of electrical lines, as a high-pressure line or as a delivery line for the mixture of flushing fluid and drilling cuttings/dissolved soil.

- the lines have, for example, a plug-in sleeve system with seals if necessary, so that the lines can be plugged into one another. This allows the set-up times when providing the supply lines to be significantly reduced.

- the drill pipes according to the invention have a length of more than 8m. This also significantly reduces the set-up times.

- a further teaching of the invention provides that the drill pipe has at least one recess in its wall for establishing a connection with a feed device for advancing and/or retracting the drill pipe into the borehole. This can create a positive connection for easier transmission of feed forces to the outer surface.

- a further teaching of the invention provides that at least one handling element has an element for establishing a connection with a formwork element, for example in the form of a gripping element, which preferably engages in a recess in the surface of the formwork element, a magnetic element, or a suction or vacuum element. This makes it easy to provide a holding connection for lifting the formwork element.

- a further solution of the invention provides with regard to the device for moving that a guide element is provided which is movable relative to the base and operatively connected to the transmission element, that the transmission element has at least one positive locking element for transmitting the movement, which is designed such that a tensile, detachable connection exists between the transmission element and the drill pipe.

- a further teaching of the invention provides that the at least one actuator is a hydraulic cylinder and/or a rack and pinion drive. These are advantageously simple actuators that are able to provide the required forces with little maintenance.

- the form-locking element has at least one engagement element which provides the tensile, releasable connection by engaging in an engagement section of the drill pipe, preferably on its outer wall. It is advantageous that the at least one engagement element is designed in such a way that it encompasses the drill pipe, wherein the form-locking element preferably has at least two engagement elements which are particularly preferably arranged to be movable horizontally and/or vertically in the form-locking element. This makes it easy to create a releasable connection for power transmission with little set-up time. In particular, horizontal/vertical movement of the engagement elements can save considerable set-up time.

- connection section corresponding to a connection section of the drill pipe. It is advantageous that the connection sections form a tensile push-in socket connection, wherein the engagement element is either a spigot end or a socket corresponding to the spigot end, each of which has at least one corresponding recess in the opposing surfaces, which in the assembled state form a groove into which at least one shearing element can be inserted to produce the tensile connection.

- the engagement element is either a spigot end or a socket corresponding to the spigot end, each of which has at least one corresponding recess in the opposing surfaces, which in the assembled state form a groove into which at least one shearing element can be inserted to produce the tensile connection.

- a further teaching of the invention provides that a start-up seal is provided, preferably in connection with the base.

- a further solution of the invention provides a device for assembling a previously described drill pipe for use in creating a borehole from a starting point to a target point in the ground along a predetermined drilling line, in particular for laying underground cables or underground lines close to the surface in the ground, wherein the borehole is opened by means of a drilling device with a drilling tool for loosening the ground by pushing the drill pipes forward, with a feed area for the formwork elements, with an assembly area for connecting the formwork elements, with handling elements for picking up, moving and positioning the formwork elements in the assembly area, with at least one feed element and/or at least one rotating element for positioning the formwork elements in the assembly area.

- a further teaching of the invention provides that the formwork elements can be positioned around a supply line of the drilling device.

- a further teaching of the invention provides that at least one handling element has a gripping element for establishing a connection with a formwork element, which preferably engages in a recess in the surface of the formwork element.

- a further teaching of the invention provides that the handling elements are horizontally and vertically movable so that the formwork elements can be moved from the feed area to the assembly area.

- a further solution of the invention provides with regard to the system that the drill pipes are the drill pipes described above and that a feed device as described above is provided for moving the drilling device by advancing the drill string.

- a further teaching of the invention provides that the drill pipes in the drill string are arranged in such a way that the axial connection areas of the formwork elements are offset from one another.

- a further solution of the invention with regard to the method provides that the previously described drill pipes are used, which are mounted to form a drill string and moved in the borehole by means of a previously described feed device.

- a further teaching of the invention provides that the drill pipes are arranged in the drill string such that the axial connection areas of the formwork elements are offset from one another.

- inventive solutions described above are not limited to laying pipelines, underground cables or underground lines close to the surface in the ground. Rather, the above-mentioned task can also be used in classic microtunneling with a larger diameter, for example with concrete pipes.

- inventive solutions can reduce set-up times and essentially eliminate the problem of extending supply lines and installing feed pipes in the drilling area with regard to installations and supply lines.

- the drill pipe can also be a product pipe that remains in the ground as such and is not removed from the ground again to pull in the product pipe.

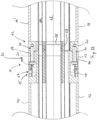

- Figure 1A, 1B show a side view of a first embodiment of a drill pipe 10 according to the invention.

- the drill pipe 10 has a first connection section 11 at its first end and a second connection section 12 at its opposite second end, wherein the first connection section 11 corresponds to the second connection section 12 in that they can be connected to one another or inserted into one another.

- the first connection section 11 and the second connection section 12 are provided in such a way that they form a flange connection in a first embodiment according to the invention, wherein the first connection section 11 has a carrier section 13 in which bores 14 are provided.

- Behind the carrier section 13, a recess 15 is provided in the outer wall 16 of the drill pipe 10. (See figure 2A to 2D ).

- Recesses 17 are provided in the recess 15 corresponding to the holes 14.

- holes 18 are provided in the carrier section 13, which are designed such that centering pins 19, which are provided on the second connection section 12, can engage in them.

- the second connection section 12 also has a carrier element 20 on which bolts 21 are either fixedly arranged or in which bores 31 are provided which contain a thread into which loose bolts 21 which are screwed into the recesses 17 through the bores 14 into the threaded bores 31 in the carrier section 20.

- the recess 15 can be closed with a cover 22.

- the cover 22 is fastened in the recess 15, for example by means of screws.

- the cover serves to ensure that no objects can collect in the recess 15 or in the recesses 17 while the drill pipe 10 moves in the borehole.

- Several lines are permanently arranged inside the drill pipe 10. These are a conveyor line 23 for conveying away loosened soil or drilling cuttings in conjunction with drilling fluid/drilling/bentonite suspension, a grouting line 24, with which, for example, a bentonite suspension is introduced for introduction as a lubricant between the drill pipes and the borehole wall, a drive line 25, with which, for example, drive fluid is transported to the drilling device in order to drive a jet pump (not shown) that may be present there, a feed line 26, with which, for example, a bentonite suspension is transported to the drill head, with which the drilling cuttings or the loosened soil is then transported out of the borehole and the working face is supported in front of the drilling tool, and a channel 27, in which, for example, high-pressure lines for spraying the cutting tools or electrical lines for supplying energy to the drilling device are provided.

- a conveyor line 23 for conveying away loosened soil or drilling cuttings in conjunction with drilling fluid/drilling/bentonite suspension

- the lines are connected via a plug-in sleeve system, whereby the first connection section 11 has spigots 28 which are provided with seals, whereas the second connection section 12 has sleeves 29 into which the spigot ends 28 of the lines 23-26 and, if applicable, 27 engage.

- This is, for example, made of Figure 3B visible.

- Figure 3A and Figure 3B show a first drill pipe 10, which is connected to a second drill 10' via a flange connection 30.

- the first connection section 11 of the first drill pipe 10 is connected to the second connection section 12 of the drill pipe 10'.

- the carrier section 13 and the carrier section 20 touch each other.

- the bolts 21 are screwed through the holes 14 into the threaded holes 31.

- the bolts 21 are inserted into the recesses 17 and inserted into the holes 14 of the carrier section 13 of the first connection section 11.

- the drill pipes 10, 10' are arranged in relation to one another in such a way that the centering pins 19 can be inserted into the corresponding holes 18.

- the spigot ends 28 of the lines 23-27 should also correspond to the sockets 29 of the lines 23-26 or 27.

- the drill pipes 10, 10' are then pushed against one another so that the spigot ends 28 snap into the socket 29.

- the bolts 21 are then inserted into the recesses 17 and pushed into the holes 14.

- the bolts 21 are then screwed into the threaded holes 31 of the support section 20 of the second connection section 12.

- the drill pipe 11' is then detached from the drill pipe 10 by unscrewing the bolts 21 from the threaded holes 31 and removing the bolts 21 from the recesses 17.

- the drill pipe 10' can then be removed from the drill string, whereby the spigot ends 28 of the lines 23-26 or 27 separate from the socket 29 of the lines 23-26 or 27.

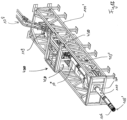

- Figure 4A and Figure 4B show a spatial view of a device 40 according to the invention for moving at least one drill pipe into or out of a borehole, in particular when creating a borehole close to the surface in a ground 100 from a starting point 101 to a target point 102 and/or when inserting a pipeline, underground line or underground cable 105 into the ground 101 from a starting point 101 to a target point 102 or opposite.

- This is referred to below as press frame 40.

- the press frame 40 has a base 41 which has a frame-shaped structure. Rails 42 are provided on the base 41, on which guide elements 43 are provided which can be moved on the rails 42.

- the transmission element 44 is arranged on the guide elements 43.

- An abutment 45 is arranged on the abutment 45 directly or operatively connected to the base 41.

- Two actuators 46 which are designed here as double-stroke cylinders 47, are connected to this.

- a double-stroke cylinder 47 has two hydraulic cylinders 48 which are connected to one another via a plate 49.

- the cylinders 48 are designed here as telescopic cylinders.

- the plate 49 is also connected to a guide element 43 so that the plate 49 can be moved and guided on the rails 42.

- the double-stroke cylinders 47 are designed such that, when fully extended, they can move the transmission element 44 essentially to the front end of the base 41 on the opposite side of the abutment 45.

- Supports 50 are provided on the base 41, on which a drill pipe 10 or another element of the drill string can be placed.

- the supports 50 are vertically erected when a drill pipe 10 is to be placed on it.

- the supports 50 are folded away horizontally. (See Figure 4B ).

- Figure 5A to Figure 5D show a drill pipe 10, which points with its second connection section 12 in the direction of the bore.

- a starting seal (not shown) would also be provided at the end of the base 41 facing the borehole.

- the first connection section 11 or its recess 15 forms a positive connection with an engagement element 53 of the transmission element 44, in that the engagement element 53 engages in the recess to enable the drill pipe 10 to move.

- the transmission element 44 has a connecting plate 51, which is engaged by the double cylinders 47.

- the transmission element 44 has an opening 52 into which the drill pipe 10 is inserted.

- a Form-locking element is provided which in this case has two engagement elements 53.

- the engagement elements 53 are each connected to a hydraulic cylinder 54 which are aligned horizontally.

- the engagement elements 53 are provided to be horizontally movable with respect to the transmission element 44.

- the movement is preferably carried out by the hydraulic cylinders 54.

- the engagement elements 53 can be moved from an open position ( Figure 6A ) into a closed engagement position ( Figure 6B ). In the engagement position shown here, the engagement elements 53 engage in the recesses 15 of the drill pipe 10 and thus create a positive connection between the drill pipe 10 and the press frame 40.

- the transmission element 44 can be moved along the rails 42 towards or away from the borehole via the actuators 46.

- the positive connection of the engagement elements 53 with the recess 15 means that both compressive and tensile forces can be applied so that the drill pipe 10 can be moved out of or into the borehole.

- the engagement elements 53 can also consist of several elements that are moved spatially, or with two engagement elements 53, a vertical movement is also possible.

- connections 55 are provided for the lines 23 - 26 and 27, which function as quick connectors with the lines 23 - 26 and 27, respectively.

- the channel 27 it may be necessary to manually insert hoses or lines into a new drill pipe to be connected before connecting and to couple them with the hoses or lines of the previous drill pipe 10' in the channel 27. In this case, it is also possible to keep couplings as low as possible by making these lines or hoses longer than a drill pipe 10.

- Figure 7 shows a schematic representation of the system according to the invention in a spatial representation.

- a starting pit 101 is provided in the ground 100, from which a bore (not shown) is made to a target pit 102.

- a press frame 40 is provided in the starting pit 101.

- the distance between a starting pit 101 and a target pit 102 can be up to 1500 m and more.

- the drilling device 103 is then detached from the drill string and removed from the target pit 102.

- An adapter 104 is arranged on the first drill pipe 10 of the drill string, which is connected to a protective pipe 105 to be laid or, if this is not necessary, directly to the earth line or the earth cable.

- the press frame 40 is turned over so that the abutment 45 is located at the borehole starting point (not shown) and is supported here.

- the press frame 40 it is also possible for the press frame 40 to be designed so that the necessary forces are available both in the extension direction of the hydraulic cylinders 48 and in the retraction direction of the hydraulic cylinders 48, so that the press frame does not have to be turned.

- drill pipes 10 or several drill pipes that are already connected to one another are connected to the drill string and are pushed into the ground 100 through the press frame 40.

- the drill pipes 10 are removed by pulling them out of the borehole through the press frame 40. Once a drill pipe 10 has been completely pulled out, it is separated from the drill string and removed, for example as described above.

- several drill pipes connected to form a drill string section can also be dismantled.

- the protective pipe 105 or the ground line or the ground cable is simultaneously inserted directly into the borehole in the ground 100.

- a tensile socket connection 32 for connecting two drill pipes 10, 10' in a second embodiment is Figure 9

- the tensile socket connection 32 has a spigot end 33 and a socket 34. These are in Figure 9

- the spigot end 33 has a connecting surface 35 and the socket 34 has a connecting surface 36.

- At least one recess 37 is provided in the connecting surface 35 and at least one corresponding recess 38 is also provided in the connecting surface 36. If the spigot end 33 is pushed into the socket 34, the connecting surfaces 35, 36 touch each other and the recesses 37, 38 form a groove 39.

- a shearing element 60 is inserted into the groove 39 to produce the tensile connection.

- connection section 11, 12 is to be connected to the transmission element 44

- an alternative embodiment in connection with the press frame 40 provides that either a spigot end 33 or a sleeve 34 is provided as the transmission element 44 or its engagement element 53 for producing a tensile plug-in sleeve connection 32.

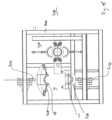

- FIG. 10 to 12 show a schematic representation of a further embodiment of the system according to the invention in side view.

- a starting pit 101' is provided in the ground 100', from which a bore 102' is made from a starting point to a target point (not shown) using the microtunneling method.

- a scaffold 104' is provided in the starting pit, which may function as an extension of the starting pit 101' and in which the components of the system according to the invention are provided.

- a feed unit 103 ⁇ for example a pipe thruster or a press frame 40, is arranged in the starting pit 101', with which a drill string 110 is pressed or pushed into the borehole 102 ⁇ .

- a drilling device 106 is provided on the front side 105 ⁇ of the drill string 110, with which the borehole 102 ⁇ is created.

- the drilling device 106 is supplied with energy and drilling suspension for the removal of the loosened drilling cuttings via supply lines 108.

- the supply lines 108 are provided outside the starting pit 101', for example on a reel (not shown), and are unwound, bundled (position 109) and introduced into the borehole while the drilling progresses.

- the drill string here consists of 10" drill pipes in the third design, which are Fig. 20 to 23 are shown.

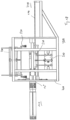

- the drill pipe 10" shown here as an example consists of 2 formwork elements 11 ⁇ , 12', which are preferably designed identically. It is It is possible to use more than two formwork elements 11', 12' if this is advantageous.

- the drill pipe 10" has a connecting flange 15' at its front end 13' and at its rear end 14'.

- recesses 17' are let into a wall 16' of the formwork element 11', 12'.

- holes 18' are provided, into which connecting bolts 20' can be inserted. These are screwed with nuts 19'.

- a seal (not shown) can be inserted into a recess 21' provided in the flange 15' in the area of the holes 18'.

- the drill pipes 10" can be connected in a form-fitting manner, for example via engagement elements (not shown). Material bonding is also possible, but then it is not easy to simply separate the drill pipes from one another after removal.

- a recess 22' is provided in the wall 16', which serves as an application point for the introduction of force for advancing or retracting the drill string 110 via the feed unit 103'.

- recesses 23' are provided in the wall 16', which are delimited by a web 24' on one side. Holes 25' are provided in the recesses 23' and the web 24'. This is also a flange-like connection option for the formwork elements 11', 12', which are arranged on top of one another. Bolts 26' can also be used here, which are screwed with nuts 27'. This results in an axial connection of the formwork elements 11', 12'. Along a connecting line 28'. A recess 29' is also provided in the web 24', into which a seal (not shown) can also be inserted.

- bores 30' and positioning pins 31' are arranged on or at the web 24' or the front or rear end 13', 14' of the drill pipe 10", which engage with one another when correctly positioned.

- the drill pipes 10" are arranged offset from each other by 90 degrees, for example, as shown in Fig. 21 , 22 is shown.

- the assembly of the 10" drill pipes and the subsequent connection of the 10" drill pipes to each other to form the drill string 110 takes place in an assembly device 400.

- the supply lines 108 run through the assembly area 420.

- the feed area 430 comprises an outer area 440 and an inner area 450.

- a drill pipe 10 which is composed of two formwork elements 11', 12' but is not yet locked, is arranged on a carriage 460 which can be moved on guide elements 470 from the outer area 440 into the inner area. This position is shown in Fig. 13 shown.

- the assembly device 400 here comprises, for example, two handling elements 500, 510.

- the upper handling element 500 and the lower handling element 510 are each arranged vertically movable on the frame 410.

- the upper handling element 500 comprises gripping elements 520 which grip the upper formwork element 12.

- the lower handling element 510 comprises a support 530 on which the lower formwork element 11' rests.

- Fig. 14 the upper handling element 500 is lowered onto the upper formwork element 12' and the grippers 520 are engaged.

- the lower handling element 510 was raised so that the drill pipe 10" comes out of the carriage 460 so that it can be moved back into the outer area 440.

- the upper handling element 500 is then raised together with the upper formwork element 12' and the lower handling element 510 is lowered ( Fig. 15 ).

- both handling elements 500, 510 are Feed area 430 is moved into assembly area 420 and moved so that the formwork elements 11', 12' are seated on top of each other again. ( Fig. 16 ).

- the shell elements 11', 12' of the drill pipe 10" are locked and then connected to one another.

- the drill pipe 10" is then rotated if necessary, moved towards the borehole 102' against the drill string 110 and connected to it. All components of the device 400 then release the drill pipe 10", and the drill string 110 is pressed into the borehole 102' by the feed unit 103'.

Landscapes

- Engineering & Computer Science (AREA)

- Geology (AREA)

- Life Sciences & Earth Sciences (AREA)

- Mining & Mineral Resources (AREA)

- Physics & Mathematics (AREA)

- Environmental & Geological Engineering (AREA)

- Fluid Mechanics (AREA)

- Mechanical Engineering (AREA)

- General Life Sciences & Earth Sciences (AREA)

- Geochemistry & Mineralogy (AREA)

- Earth Drilling (AREA)

- Excavating Of Shafts Or Tunnels (AREA)

- Drilling And Exploitation, And Mining Machines And Methods (AREA)

Abstract

Description

- Die Erfindung betrifft ein Bohrrohr zum Einsatz beim Erstellen einer Bohrung in einem Boden von einem Startpunkt zu einem Zielpunkt entlang einer vorgegebenen Bohrlinie, insbesondere zum oberflächennahen Verlegen von Erdkabeln oder Erdleitungen im Boden, wobei die Bohrung mittels einer Bohrvorrichtung mit einem Bohrwerkzeug zum Lösen des Bodens beim Vorschieben der Bohrrohre aufgefahren wird. Des Weiteren betrifft die Erfindung eine Vorrichtung zum Bewegen wenigstens eines Bohrrohrs in ein Bohrloch hinein oder aus diesem hinaus, insbesondere beim oberflächennahen Erstellen einer Bohrung in einem Boden von einem Startpunkt zu einem Zielpunkt und/oder beim Einbringen einer Rohrleitung oder Erdleitung oder eines Erdkabels in den Boden von einem Start- zu einem Zielpunkt oder entgegengesetzt, mit wenigstens einer Basis, mit wenigstens einem Widerlager, mit wenigstens einem Aktuator zum Bewegen des wenigstens einen Bohrrohrs, der mit der Basis wirkverbunden ist, mit einem Übertragungselement, das mit dem Aktuator wirkverbunden ist, zum Übertragen der durch den wenigstens einen Aktuator hervorgerufenen Bewegung auf das wenigstens eine Bohrrohr, sowie ein System und ein Verfahren zum Erstellen einer Bohrung von einem Startpunkt zu einem Zielpunkt im Boden entlang einer vorgegebenen Bohrlinie insbesondere zum oberflächennahen Verlegen von Erdkabeln oder Erdleitungen im Boden, wobei die Bohrung mittels einer Bohrvorrichtung mit einem Bohrwerkzeug zum Lösen des Bodens durch Vorschieben von Bohrrohren aufgefahren wird.

- Bei der Errichtung eines Stromnetzes beispielsweise bei der Erstellung einer 380 kV-Leitung ist es neben der Erstellung von Überlandleitungen auch notwendig, diese Leitungen im Boden zu verlegen.

- Bei einer oberflächennahen Verlegung von Erdkabeln, Erdleitungen und auch Rohrleitungen (wie beispielsweise Pipelines) kommt die offene Grabenbauweise zum Einsatz. Dies führt zum Teil zu erheblichen Eingriffen entlang der Trasse und ist mit einem nicht zu unterschätzenden Aufwand beim Grabenaushub und bei der Grabenwiederverfüllung verbunden. Für die Erstellung einer 380 kV Kabeltrasse sind beispielsweise zwei Grabenprofile mit jeweils 5,5 m Breite und 2,15 m Tiefe zu erstellen Als besonders aufwendig hat sich die Trennung der einzelnen Bodenschichten herausgestellt, die mehrere getrennte Mieten erforderlich macht. Dies ist notwendig, um bei der späteren Rückverfüllung des Grabens die Bodenqualität wieder in den ursprünglichen Zustand zurückzuversetzen. Des Weiteren ist während der Bauarbeiten eine Baubedarfsfläche von ca. 40 m freizuhalten während nach dem Abschluss der Bauarbeiten ein Kabelschutzstreifen von ca. 23 m zugänglich gehalten werden muss. Diese Eingriffe während der Bauphase und die Auswirkungen nach Abschluss der Arbeiten im Rahmen der offenen Verlegung begründen die Notwendigkeit der Entwicklung einer bedarfsgerechten unterirdischen Verlegemethode.

- Um weiterhin die Eingriffe in die Natur während der Bauphase und die Errichtungskosten gering zu halten, ist es notwendig große Haltungslängen zu erreichen. Hierbei sind Haltungslängen von bis zu 1500 m oder mehr anzustreben. Problematisch bei der oberflächennahen Verlegung ist die geringe Überdeckung der Leitung und ggf. auch der geringe Abstand der einzelnen Bohrungen zueinander (beides beispielsweise u.U. jeweils lediglich 2 bis 6 m). Der Durchmesser der hier zu verlegenden Leitungen bewegt sich in einem Bereich kleiner 500 mm, oft auch kleiner 300 mm.

- Es stehen bereits grabenlose Bohrverfahren aus dem Pipelinebau zur Verfügung. (Microtunneling, HDD) allerdings ist es nicht ohne weiteres bisher möglich, mit diesen Verfahren die notwendigen Parameter abzudecken.

- So existieren bereits Bohrverfahren, die den gewünschten Durchmesserbereich verlegen können, allerdings sind diese Verfahren aus technischen Gründen auf wesentlich kürzere Streckenlängen limitiert, was insbesondere an der Zufuhr mit Bohrflüssigkeit liegt. Hierbei handelt es sich beispielsweise um die Microtunnelbohrtechnik bis 300 mm. Für eine Haltungslänge von bis zu mehr als 1,5 km müsste derzeit noch auf eine Microtunnelbohrtechnik mit einem Durchmesser von ca. 1000 mm zurückgegriffen werden. Allerdings erhöhen sich der Platzbedarf der Baustelleneinrichtung und die Kosten mit zunehmendem Durchmesser signifikant. Daher war diese Technik bisher nicht wirtschaftlich einsetzbar. Weiterhin sind Rohrleitungen der Microtunnelbohrtechnik nur gesteckt, so dass nur Druck- aber keine Zugkräfte übertragen werden können.

- Mit dem Horizontal Directional Drilling (HDD)-Verfahren wäre eine Verlegung bezüglich der Anforderungen für den Durchmesser und die Streckenlänge denkbar. Dieses Verfahren kommt bereits speziell bei der Unterquerung von Flussläufen oder Straßen zum Einsatz. Bei diesem Verfahren wird zunächst eine Pilotbohrung unter Verwendung eines rotierenden Bohrkopfes und Bohrgestänges vom Startpunkt in Richtung Zielpunkt erstellt. Die Lagegenauigkeit wird dabei durch ein Vermessungssystem sichergestellt, welches hinter dem Bohrkopf angebracht ist. Das abgebaute Material wird mit einer Bentonitsuspension zu Tage gefördert. Die Bentonitsuspension wird durch das Bohrgestänge direkt zu den am Bohrkopf angebrachten Düsen gepumpt. Die Suspension vermischt sich mit dem gelösten Boden und fließt durch den Ringraum zwischen Bohrgestänge und Boden zum Startpunkt zurück. Für einen sauberen Austrag des gelösten Bodens sind allerdings hohe Spülungsdrücke erforderlich. Um einen unerwünschten Spülungsaustritt an der Oberfläche zu verhindern, sind beim HDD-Verfahren aber in diesem Fall Verlegetiefen und damit Überdeckungen von mehr als 30m erforderlich. Die Bohrrohre des Pilotbohrstrangs sind miteinander über eine kraftschlüssige Verbindung miteinandergekoppelt, indem die Bohrrohre miteinander über einen Schraubgewindeanschluss direkt verschraubt sind. Hierrüber findet auch die Verbindung mit dem Antrieb des sogenannten HDD-Riggs statt. Das Verschrauben der Bohrstrangelemente erfordert entsprechend Rüstzeit.

- Durch Entwicklungen im Bereich Bohrtechnik und Pumptechnik im Hinblick auf die Versorgung der Bohrvorrichtung mit Antriebs- und Spülflüssigkeit ist es möglich geworden, die 1000 mm Durchmesserbarriere für den Einsatz beispielsweise von Microtunnelingverfahren zu überwinden. Allerdings ist das sukzessive Einbauen von Bohrrohren problematisch im Hinblick auf das regelmäßige Verlängern der Versorgungsleitungen für die Bohrvorrichtung und den Bohrkleinabtransport. Dieses bringt bei Verlegelängen von bis zu oder mehr als 1500 m erhebliche Leistungseinbußen durch Rüstzeiten mit sich.

- Weiterhin ist es im Hinblick auf das Verlegen von oberflächennahen Leitungen notwendig, nach bzw. bei dem Erstellen der Bohrung eine Rohrleitung, insbesondere vorteilhafter Weise aus Kunststoff (andere Materialien wie Polymerbeton, GFK oder dgl. sind auch möglich) in den Boden einzubringen, um in diese dann die Leitung zu verlegen. Hierbei ist problematisch, dass es nicht ohne weiteres möglich ist, die Bohrung direkt mit dem Einbringen von Kunststoffrohren in den Boden zu erstellen, da das Kunststoffrohr insbesondere bei großen Verlegelängen nicht geeignet ist, die notwendigen Kräfte beschädigungsfrei zu übertragen. Es ist daher notwendig, Bohrrohre zu verwenden, die geeignet sind, die notwendigen Kräfte bereitzustellen, die für das Bohren benötigt werden. Auch hier ist wieder das zuvor beschriebene sukzessive Einbringen problematisch.

- Nach dem Erreichen des Zielpunktes wird die Bohrvorrichtung entfernt. Weiterhin werden die verlegten Bohrrohre wieder ausgebaut und das Kunststoffrohr wird zeitgleich oder zeitversetzt in den Boden eingebracht. Es ist dabei notwendig, Zugkräfte auf die und über die Bohrrohre zu übertragen und entsprechend nach Ausbau eines Bohrrohrs aus dem Bohrloch, diese vom Bohrstrang zu trennen, um sie entsprechend wieder verwenden zu können.

- Aufgabe der Erfindung ist es daher, die vorgenannten Nachteile zu überwinden, insbesondere die Rüstzeiten zu verringern und Zugkräfte übertragbar im Bohrstrang zu machen.

- Gelöst wird diese Aufgabe hinsichtlich einer ersten Lösung durch ein Bohrrohr in einer ersten Ausführungsform dadurch, dass das Bohrrohr an seinen Enden jeweils wenigstens einen Anschlussabschnitt zum zugfesten lösbaren Verbinden mit einem weiteren Element eines Bohrstrangs aufweist, dass das Bohrrohr wenigstens Element zum Herstellen einer zugfesten Verbindung mit einem korrespondierenden Element einer Vorschubeinrichtung zum Vorschieben und/oder Zurückziehen des Bohrrohrs in das Bohrloch aufweist, und dass eine Außenwandung des Bohrrohres einstückig ausgeführt ist.

- Es hat sich überraschen gezeigt, dass mit einem solchen Bohrrohr auf einfache Weise ein zugfester Bohrstrang bereitgestellt werden kann, das zum Vorschieben und/oder Zurückziehen ausgelegt ist.

- Eine weitere Lösung der Aufgabe sieht hinsichtlich des Bohrrohres in einer zweiten Ausführungsform vor, dass das Bohrrohr an seinen Enden jeweils wenigstens einen Anschlussabschnitt zum zugfesten lösbaren Verbinden mit einem weiteren Element eines Bohrstrangs aufweist, dass das Bohrrohr wenigstens Element zum Herstellen einer zugfesten Verbindung mit einem korrespondierenden Element einer Vorschubeinrichtung zum Vorschieben und/oder Zurückziehen des Bohrrohrs in das Bohrloch aufweist, und dass das Bohrrohr aus wenigstens zwei Schalungselementen besteht, die axial zu dem Bohrrohr verbindbar sind.

- Durch die Aufteilung des Bohrrohrs in Schalungselemente ist es möglich, die Versorgungsleitungen der Bohrvorrichtung gekoppelt als Schlauchpaket in einen unteren Teil der Schalungselemente zu legen und mit den weiteren Schalungselementen deckelartig zu verschließen. Die Versorgungsleitungen können daher beispielsweise aufgetrommelt über die volle Bohrlänge vorgesehen werden. Ein Stückeln der Versorgungsleitungen beim Microtunneling entfällt bzw. verringert, wodurch die Rüstzeiten erheblich reduziert werden.

- Eine weitere Lehre der Erfindung sieht vor, dass wenigstens ein Verbindungsbereich eines Schalungselements mit wenigstens einer Dichtung versehen ist. Hierdurch kann eine Druckdichtigkeit des Bohrrohres auf einfach Weise bereitgestellt werden.

- Eine weitere Lehre der Erfindung sieht vor, dass die Verbindung über die jeweiligen Anschlussabschnitte des Bohrrohres mit einem weiteren Element des Bohrstrangs in Form einer formschlüssigen und/oder einer kraftschlüssigen Verbindung erfolgt. Eine weitere Lehre der Erfindung sieht vor, dass das Bohrrohr an seinem ersten Ende einen ersten Anschlussabschnitt und an seinem gegenüberliegenden zweiten Ende einen zum ersten Anschlussabschnitt korrespondierenden zweiten Anschlussabschnitt aufweist.

- Dabei ist vorteilhaft, dass der erste Anschlussabschnitt und der zweite korrespondierenden Anschlussabschnitt im montierten Zustand eine Flanschverbindung bilden, die Verbindungselemente und/oder Bohrungen zur Anbringung einer Bolzenverbindung aufweist. Auf diese Weise lässt sich einfach und kostengünstig eine zugfeste Verbindung zwischen den Bohrrohren bereitstellen.

- Alternativ ist vorteilhaft, dass der erste Anschlussabschnitt und der zweite korrespondierenden Anschlussabschnitt eine zugfeste Steckmuffenverbindung bilden, wobei ein Anschlussabschnitt ein Spitzende und der andere Anschlussabschnitt eine dazu korrespondierende Muffe ist, die jeweils in der sich gegenüberliegenden Oberfläche wenigstens eine korrespondierende Vertiefung aufweisen, die im zusammengesetzten Zustand einen Nut bilden, in die wenigstens ein Scherelement zum Herstellen der zugfest haltenden Verbindung einsetzbar ist. Auf hier ist es auf einfache Weise möglich, auf einfache Weise eine zugfeste Verbindung zwischen den Bohrrohren bereitzustellen. Überraschender Weise hat sich gezeigt, dass eine solche Verbindung auch bei Bohrrohren einsetzbar ist.

- Eine weitere Lehre der Erfindung sieht vor, dass es sich bei dem Element zum Herstellen einer zugfesten Verbindung mit dem korrespondierenden Element der Vorschubeinrichtung um eine Vertiefung in der Außenwandung des Bohrrohrs handelt. Hierdurch wird es auf einfache Weise möglich, ein Bewegen des Bohrrohrs über eine Bewegungsvorrichtung wie beispielsweise einen Pressenrahmen, mit einer erheblichen Rüstzeitreduzierung zugfest zu ermöglichen.

- Eine weitere Lehre der Erfindung sieht vor, dass die Vertiefung mit einer Abdeckung versehbar ist. Dieses ist vorteilhaft, um ein Verklemmen von Steinen und dergleichen in der Vertiefung im Boden zu vermeiden.

- Eine weitere Lehre der Erfindung sieht vor, dass es sich bei dem Element zum Herstellen einer zugfesten Verbindung mit dem korrespondierenden Element der Vorschubeinrichtung um ein Element einer zugfesten Steckmuffenverbindung handelt. Hierdurch wird es auf einfache Weise möglich, ein Bewegen des Bohrrohrs über eine Bewegungsvorrichtung wie beispielsweise einen Pressenrahmen, mit einer erheblichen Rüstzeitreduzierung zugfest zu ermöglichen.

- Eine weitere Lehre der Erfindung sieht vor, dass das Bohrrohr wenigstens einen in der Außenwandung und/oder im Innenraum des Bohrrohrs an der Außenwandung angeordneten parallel entlang der Außenwandung verlaufenden Leitungsabschnitt aufweist, wobei der wenigstens eine Leitungsabschnitt an seinen Enden jeweils ein Verbindungselement zum Herstellen eine Verbindung zwischen Leitungsabschnitten miteinander verbundener Bohrrohre oder Elemente des Bohrstrangs aufweist. Die Leitungen dienen beispielsweise zum Transport von Bentonit, als Treibleitung für den Antrieb einer Pumpe, als Speiseleitung für den Abtransport von Bohrklein, für das Einbringen von Elektroleitungen, als Hochdruckleitung oder als Förderleitung für das Gemisch aus Spülflüssigkeit und Bohrklein/gelöstem Boden. Die Leitungen weisen beispielsweise ein Steckmuffensystem mit ggf. Dichtungen auf, so dass sich die Leitungen ineinander stecken lassen. Hierdurch lassen sich die Rüstzeiten beim Vorsehen der Versorgungsleitungen erheblich reduzieren.

- Vorteilhafter Weise weisen die erfindungsgemäßen Bohrrohre ein Länge von mehr als 8m auf. Dieses reduziert die Rüstzeiten ebenfalls erheblich.

- Eine weitere Lehre der Erfindung sieht vor, dass das Bohrrohr wenigstens eine Vertiefung in seiner Wandung zum Herstellen einer Verbindung mit einer Vorschubeinrichtung zum Vorschieben und/oder Zurückziehen des Bohrrohrs in das Bohrloch aufweist. Hierdurch kann ein Formschluss zum einfacheren Übertragen von Vorschubkräften auf die äußere Oberfläche bewirkt werden.

- Eine weitere Lehre der Erfindung sieht vor, dass wenigstens ein Handhabungselement mit einem Element zum Herstellen einer Verbindung mit einem Schalungselement aufweist, beispielsweise in Form eines Greifelements, das bevorzugt in eine Vertiefung in der Oberfläche des Schalungselements eingreift, eines Magnetelements, oder eines Saug- oder Vakuumelements. Hierdurch kann auf einfache Weise eine haltende Verbindung zum Anheben des Schalungselements bereitgestellt werden.

- Eine weitere Lösung der Erfindung sieht hinsichtlich der Vorrichtung zum Bewegen vor, dass ein gegenüber der Basis bewegbares und mit dem Übertragungselement wirkverbundenes Führungselement vorgesehen ist, dass das Übertragungselement wenigstens ein Formschlusselement zur Übertragung der Bewegung aufweist, das so ausgeführt ist, dass eine zugfeste lösbare Verbindung zwischen Übertragungselement und Bohrrohr besteht.

- Auf diese Weise ist es einfach möglich, auf einen Bohrstrang unter anderem bestehend aus Bohrrohren, insbesondere wie zuvor beschrieben, Zugkräfte auf den Bohrstrang zu übertragen.

- Eine weitere Lehre der Erfindung sieht vor, dass es sich bei dem wenigstens einen Aktuator um einen Hydraulikzylinder und/oder einen Zahnstangenantrieb handelt. Hierbei handelt es sich um vorteilhaft einfache Aktuatoren, die wartungsarm in der Lage sind, die erforderlichen Kräfte bereitzustellen.

- Eine weitere Lehre der Erfindung sieht vor, dass das Formschlusselement wenigstens ein Eingriffselement aufweist, das durch einen Eingriff in einen Eingriffsabschnitt des Bohrrohrs, bevorzugt an dessen Außenwandung, die zugfeste lösbare Verbindung bereitstellt. Vorteilhaft ist dabei, dass das wenigstens eine Eingriffselement so ausgeführt ist, das es das Bohrrohr umgreift, wobei bevorzugt das Formschlusselement wenigstens zwei Eingriffselemente aufweist, die besonders bevorzugt horizontal und/oder vertikal im Formschlusselement bewegbar angeordnet sind. Hierdurch lässt sich auf einfache Weise eine rüstzeitarme lösbare Verbindung zur Kraftübertragung bereitzustellen. Insbesondere durch ein horizontales/vertikales Bewegen der Eingriffselemente lässt sich erheblich Rüstzeit einsparen.

- Eine weitere Lehre der Erfindung sieht vor, dass das wenigstens eine Eingriffselement ein zu einem Anschlussabschnitt des Bohrrohres korrespondierender Anschlussabschnitt ist. Vorteilhaft ist dabei, dass die Anschlussabschnitte eine zugfeste Steckmuffenverbindung bilden, wobei das Eingriffselement entweder ein Spitzende oder eine zum Spitzende korrespondierende Muffe ist, die jeweils in den sich gegenüberliegenden Oberflächen wenigstens eine korrespondierende Vertiefung aufweisen, die im zusammengesetzten Zustand einen Nut bilden, in die wenigstens ein Scherelement zum Herstellen der zugfest haltenden Verbindung einsetzbar ist. Hierdurch lässt sich auf einfache Weise eine rüstzeitarme lösbare Verbindung zur Kraftübertragung bereitzustellen. Insbesondere durch das Einbringen bzw. Entnehmen des wenigstens einen Scherelements lässt sich erheblich Rüstzeit einsparen.

- Eine weitere Lehre der Erfindung sieht vor, dass eine Anfahrdichtung, bevorzugt in Verbindung mit der Basis, vorgesehen ist.

- Eine weitere Lösung der Erfindung sieht eine Vorrichtung zur Montage eines zuvor beschriebenen Bohrrohrs zum Einsatz beim Erstellen einer Bohrung von einem Startpunkt zu einem Zielpunkt im Boden entlang einer vorgegebenen Bohrlinie insbesondere zum oberflächennahen Verlegen von Erdkabeln oder Erdleitungen im Boden vor, wobei die Bohrung mittels einer Bohrvorrichtung mit einem Bohrwerkzeug zum Lösen des Bodens durch Vorschieben der Bohrrohre aufgefahren wird, mit einem Zuführbereich für die Schalungselemente, mit einem Montagebereich zum Verbinden der Schalungselemente, mit Handhabungselementen zum Aufnehmen, Bewegen und Positionieren der Schalungselemente im Montagebereich, mit wenigstens einem Vorschubelement und/oder wenigstens einem Drehelement zum Positionieren der Schalungselemente im Montagebereich.

- Eine weitere Lehre der Erfindung sieht vor, dass die Schalungselemente um eine Versorgungsleitung der Bohrvorrichtung positionierbar sind.

- Eine weitere Lehre der Erfindung sieht vor, dass wenigstens ein Handhabungselement mit einem Greifelement zum Herstellen einer Verbindung mit einem Schalungselement aufweist, das bevorzugt in eine Vertiefung in der Oberfläche des Schalungselements eingreift.

- Eine weitere Lehre der Erfindung sieht vor, dass die Handhabungselemente horizontal und vertikal bewegbar sind, so dass die Schalungselemente vom Zuführbereich zum Montagebereich bewegbar sind.

- Eine weitere Lösung der Erfindung sieht hinsichtlich des Systems vor, dass es sich bei den Bohrrohren um die zuvor beschriebenen Bohrrohre handelt, und dass eine zuvor beschriebene Vorschubvorrichtung zum Bewegen der Bohrvorrichtung über das Vorschieben des Bohrstrangs vorgesehen ist.

- Vorteilhaft ist beim Einsatz der zweiteiligen Bohrrohre dabei, dass eine zuvor beschriebene Vorrichtung zur Montage eines Bohrrohrs vorgesehen ist.

- Eine weitere Lehre der Erfindung sieht vor, dass die Bohrrohre im Bohrstrang so angeordnet sind, das die axialen Verbindungsbereiche der Schalungselemente versetzt zueinander angeordnet sind.

- Eine weitere Lösung der Erfindung sieht hinsichtlich des Verfahrens vor, dass die zuvor beschriebenen Bohrrohre verwendet werden, die zu einem Bohrstrang montiert mittels einer zuvor beschriebenen Vorschubvorrichtung im Bohrloch bewegt werden.

- Vorteilhaft ist beim Einsatz der zweiteiligen Bohrrohre dabei, dass eine zuvor beschriebene Vorrichtung zur Montage eines Bohrrohrs verwendet wird.

- Eine weitere Lehre der Erfindung sieht vor, dass die Bohrrohre im Bohrstrang so angeordnet werden, dass die axialen Verbindungsbereiche der Schalungselemente versetzt zueinander angeordnet sind.

- Die zuvor beschriebenen erfindungsgemäßen Lösungen sind nicht auf das oberflächennahe Verlegen von Rohrleitungen, Erdkabeln oder Erdleitungen im Boden beschränkt. Vielmehr stellt sich die oben genannte Aufgabe ebenfalls beim klassischen Microtunneling mit größerem Durchmesser beispielsweise mit Betonrohren einsetzbar. Auch hier lassen sich durch die erfindungsgemäßen Lösungen die Rüstzeiten reduzieren und die Problematik von Versorgungsleitungsverlängerung und Einbau der Vorschubrohre im Bohrbereich im Hinblick auf Installationen und Versorgungsleitungen im Wesentlichen beseitigen.

- Weiterhin kann es sich bei dem Bohrrohr gleichzeitig auch um ein Produktrohr handeln, dass als solches im Boden verbleibt und nicht wieder zum Einziehen des Produktrohrs aus dem Boden entfernt werden.

- Nachfolgend wird die Erfindung anhand eines Ausführungsbeispiels in Verbindung mit einer Zeichnung näher erläutert. Dabei zeigen:

-

Figur 1A, 1B eine Seitenansicht einer ersten Ausführungsform eines erfindungsgemäßen Bohrrohrs, -

Figur 2A einen ersten Anschlussabschnitt des erfindungsgemäßen Bohrrohrs, -

Figur 2B einen zweiten Anschlussabschnitt des erfindungsgemäßen Bohrrohrs, -

Figur 2C der Anschlussabschnitt zuFigur 2A ohne Abdeckung, -

Figur 2D eine Seitenansicht zuFigur 2C , -

Figur 3A der Verbindungsabschnitt zweier miteinander verbundener erfindungsgemäßer Bohrrohre, -

Figur 3B eine Schnittansicht zuFigur 3A , -

Figur 4A eine räumliche Ansicht einer ersten Ausführungsform einer erfindungsgemäßen Vorrichtung zum Bewegen eines Bohrrohrs in einer ersten Position, -

Figur 4B eine räumliche Ansicht der erfindungsgemäßen Vorrichtung zum Bewegen eines Bohrrohrs in einer zweiten Position, -

Figur 5A eine räumliche Ansicht analogFigur 4A mit der ersten Ausführungsform des erfindungsgemäßen Bohrrohr, -

Figur 5B eine räumliche Ansicht analogFigur 4B mit der ersten Ausführungsform des erfindungsgemäßem Bohrrohr -

Figur 5C eine Draufsicht zuFigur 5A , -

Figur 5D eine Draufsicht zuFigur 5B , -

Figur 6A eine Seitenansicht eines ersten erfindungsgemäßen Übertragungselements der ersten Ausführungsform der erfindungsgemäßen Vorrichtung mit Eingriffselementen in einer ersten Position, -

Figur 6B eine analoge Ansicht zuFigur 6A mit erfindungsgemäßen Eingriffselementen in einer zweiten Position, -

Figur 7 eine schematische Darstellung eines ersten erfindungsgemäßen Systems in räumlicher Ansicht nach Beendigung des Bohrvorgangs, -

Figur 8 eine schematische Darstellung in räumlicher Ansicht zu Beginn des Einziehens der Leitung, und -

Figur 9 eine Schnittansicht einer zweiten erfindungsgemäßen Ausführungsform zweier miteinander verbundener erfindungsgemäßer Bohrrohre in zweiter Ausführungsform. -

Fig. 10 eine schematische Darstellung einer zweiten Ausführungsform des erfindungsgemäßen Systems in Seitenansicht, -

Fig. 11 eine Draufsicht zuFig. 10 , -

Fig. 12 eine räumliche Ansicht zuFig. 10 , -

Fig. 13 bis 19 eine schematische Darstellung einer Ausführungsform einer erfindungsgemäßen Montagevorrichtung mit den einzelnen Montageschritten, -

Fig. 20 eine räumliche schematische Darstellung einer dritten Ausführungsform eines erfindungsgemäßen Bohrrohres, -

Fig. 21 eine räumliche schematische Darstellung zweier verbundener Bohrrohre dazu, -

Fig. 22 eine Seitenansicht zuFig. 21 , und -

Fig. 23 eine räumliche schematische Darstellung eines Schalungselements. -

Figur 1A, 1B zeigen in Seitenansicht einer ersten Ausführungsform eines erfindungsgemäßen Bohrrohr 10. Das Bohrrohr 10 weist an seinem ersten Ende einen ersten Anschlussabschnitt 11 und an seinem gegenüberliegenden zweiten Ende einen zweiten Anschlussabschnitt 12 auf, wobei der erste Anschlussabschnitt 11 mit dem zweiten Anschlussabschnitt 12 insofern korrespondiert, als dass diese miteinander verbunden bzw. ineinander gesteckt werden können. Der erste Anschlussabschnitt 11 und der zweite Anschlussabschnitt 12 sind dabei so vorgesehen, dass sie in einer ersten erfindungsgemäßen Ausführungsform eine Flanschverbindung bilden, wobei der erste Anschlussabschnitt 11 einen Trägerabschnitt 13 aufweist, in dem Bohrungen 14 vorgesehen sind. Hinter dem Trägerabschnitt 13 ist eine Vertiefung 15 in der Außenwand 16 des Bohrrohrs 10 vorgesehen. (SieheFigur 2A bis 2D ). Korrespondierend zu den Bohrungen 14 sind in der Vertiefung 15 Aussparungen 17 vorgesehen. Weiterhin sind im Trägerabschnitt 13 Bohrungen 18 vorgesehen, die so ausgelegt sind, dass Zentrierstifte 19, die am zweiten Anschlussabschnitt 12 vorgesehen sind, in diese eingreifen können. - Der zweite Anschlussabschnitt 12 weist ebenfalls ein Trägerelement 20 auf, an dem entweder Bolzen 21 fest angeordnet sind, oder indem Bohrungen 31 vorgesehen sind, die ein Gewinde beinhalten, in die lose Bolzen 21 die in die Aussparungen 17 durch die Bohrungen 14 in die Gewindebohrungen 31 im Trägerabschnitt 20 eingeschraubt werden.

- Die Vertiefung 15 kann mit einer Abdeckung 22 verschlossen werden. Die Abdeckung 22 wird dabei in der Vertiefung 15 beispielsweise mittels Schrauben befestigt. Die Abdeckung dient dabei dazu, dass sich keine Gegenstände in der Vertiefung 15 oder in den Aussparungen 17 sammeln können, während das Bohrrohr 10 sich im Bohrloch bewegt.

- Im Inneren des Bohrrohrs 10 sind mehrere Leitungen fest angeordnet. Es handelt sich dabei um eine Förderleitung 23 zum Abfördern von gelöstem Boden oder Bohrklein in Verbindung mit Bohrspülung /Bohr-/ Bentonitsuspension, eine Verpressleitung 24, mit der beispielsweise eine Bentonitsuspension zum Einbringen als Schmiermittel zwischen Bohrrohren und Bohrlochwand eingebracht wird, eine Treibleitung 25, mit der beispielsweise Treibflüssigkeit zur Bohrvorrichtung transportiert wird, um eine gegebenenfalls dort vorhandene Strahlpumpe (nicht dargestellt) anzutreiben, eine Speiseleitung 26, mit der beispielsweise eine Bentonitsuspension zum Bohrkopf transportiert wird, mit dem dann das Bohrklein bzw. der gelöste Boden aus dem Bohrloch abtransportiert wird und die Ortsbrust vor dem Bohrwerkzeug gestützt wird, sowie ein Kanal 27, in dem beispielsweise Hochdruckleitungen für die Bedüsung der Schneidwerkzeuge oder Elektroleitungen zur Energieversorgung für die Bohrvorrichtung vorgesehen werden.

- Die Leitungen werden über ein Steckmuffensystem verbunden, wobei hier der erste Anschlussabschnitt 11 Spitzenden 28 aufweist, die mit Dichtungen versehen sind, wohingegen der zweite Anschlussabschnitt 12 Muffen 29 aufweist, in die die Spitzenden 28 der Leitungen 23-26 und gegebenenfalls 27 eingreifen. Dieses ist beispielsweise aus

Figur 3B ersichtlich. -

Figur 3A undFigur 3B zeigen ein erstes Bohrrohr 10, das mit einem zweiten Bohr 10' über eine Flanschverbindung 30 verbunden ist. Der erste Anschlussabschnitt 11 des ersten Bohrrohrs 10 ist dabei mit dem zweiten Anschlussabschnitt 12 des Bohrrohrs 10' verbunden. Der Trägerabschnitt 13 und der Trägerabschnitt 20 berühren sich dabei. Die Bolzen 21 sind durch die Bohrungen 14 in die Gewindebohrungen 31 eingeschraubt. Hierfür werden die Bolzen 21 in die Aussparungen 17 eingesetzt und in die Bohrungen 14 des Trägerabschnitts 13 des ersten Anschlussabschnitts 11 eingesetzt. - Zum Verbinden des ersten Anschlussabschnitts 11 mit dem zweiten Anschlussabschnitt 12 werden die Bohrrohre 10, 10' so zueinander angeordnet, dass die Zentrierstifte 19 in die korrespondierenden Bohrungen 18 eingesetzt werden können. In diesem Fall sollten auch die Spitzenden 28 der Leitungen 23-27 mit den Muffen 29 der Leitungen 23-26 bzw. 27 korrespondieren. Anschließend werden die Bohrrohre 10, 10' gegeneinander geschoben, sodass die Spitzenden 28 in den Muffe 29 einrasten. Anschließend werden die Bolzen 21 in die Aussparungen 17 eingeführt und in die Bohrungen 14 geschoben. Die Bolzen 21 werden dann in die Gewindebohrungen 31 des Trägerabschnitts 20 des zweiten Anschlussabschnitts 12 eingeschraubt.

- Das Lösen des Bohrrohrs 11' vom Bohrrohr 10 erfolgt dann durch Herausschrauben der Bolzen 21 aus den Gewindebohrungen 31 und der Entnahme der Bolzen 21 aus den Aussparungen 17. Im Anschluss kann das Bohrrohr 10' vom Bohrstrang entfernt werden, wobei sich die Spitzenden 28 der Leitungen 23-26 bzw. 27 von den Muffe 29 der Leitungen 23-26 bzw. 27 trennen.

-

Figur 4A und Figur 4B zeigen eine räumliche Ansicht einer erfindungsgemäßen Vorrichtung 40 zum Bewegen wenigstens eines Bohrrohrs in ein Bohrloch hinein oder aus diesem heraus, insbesondere beim oberflächennahen Erstellen einer Bohrung in einem Boden 100 von einem Startpunkt 101 zu einem Zielpunkt 102 und/oder beim Einbringen einer Rohrleitung, Erdleitung oder eines Erdkabels 105 in den Boden 101 von einem Start- 101 zu einem Zielpunkt 102 oder entgegengesetzt. Diese wird nachfolgend als Pressenrahmen 40 bezeichnet. Der Pressenrahmen 40 weist eine Basis 41 auf, die einen rahmenförmigen Aufbau aufweist. Auf der Basis 41 sind Schienen 42 vorgesehen, auf denen Führungselemente 43 vorgesehen sind, die auf den Schienen 42 verfahrbar sind. An den Führungselementen 43 ist das Übertragungselement 44 angeordnet. - Direkt bzw. wirkverbunden mit der Basis 41 ist ein Widerlager 45 an dem Widerlager 45 angeordnet. Damit sind zwei Aktoren 46, die hier als Doppelhubzylinder 47 ausgeführt sind, verbunden. Ein Doppelhubzylinder 47 weist zwei Hydraulikzylinder 48 auf, die über eine Platte 49 miteinander verbunden sind. Die Zylinder 48 sind hier vorliegend als Teleskopzylinder ausgeführt. Die Platte 49 ist ebenfalls mit einem Führungselement 43 verbunden, sodass damit die Platte 49 auf den Schienen 42 verfahrbar und geführt ist. Die Doppelhubzylinder 47 sind dabei so ausgelegt, dass sie im voll ausgefahrenen Zustand das Übertragungselement 44 im Wesentlichen bis zum vorderen Ende der Basis 41 auf der gegenüberliegenden Seite vom Widerlager 45 verfahren können.

- An der Basis 41 sind Auflager 50 vorgesehen, auf denen ein Bohrrohr 10 oder ein anderes Element des Bohrstrangs ablegbar sind. Die Auflager 50 sind vertikal aufgerichtet, wenn ein Bohrrohr 10 auf diesem platziert werden soll. Während des Bewegens des Übertragungselements 44 in Bezug auf die Basis 41 werden die Auflagen 50 horizontal weggeklappt. (Siehe

Figur 4B ). -

Figur 5A bis Figur 5D zeigen ein Bohrrohr 10, das mit seinem zweiten Anschlussabschnitt 12 in Richtung der Bohrung zeigt. Hier wäre an dem dem Bohrloch zugewandten Ende der Basis 41 auch eine Anfahrdichtung (nicht dargestellt) vorgesehen. Der erste Anschlussabschnitt 11 bzw. dessen Vertiefung 15 geht mit einem Eingriffelement 53 des Übertragungselements 44 eine formschlüssige Verbindung ein, indem das Eingriffelement 53 in die Vertiefung eingreift, um ein Bewegen des Bohrrohres 10 zu ermöglichen. - Das Übertragungselement 44 weist eine Anschlussplatte 51 auf, an der die Doppelzylinder 47 angreifen. Das Übertragungselement 44 weist eine Öffnung 52 auf, in die das Bohrrohr 10 eingebracht wird. Weiterhin ist ein Formschlusselement vorgesehen, dass vorliegend zwei Eingriffelemente 53 aufweist. Die Eingriffelemente 53 sind mit jeweils einem Hydraulikzylinder 54 verbunden, die horizontal ausgerichtet sind. Die Eingriffelemente 53 sind in Bezug auf das Übertragungselement 44 horizontal beweglich vorgesehen. Hier erfolgt bevorzugt die Bewegung durch die Hydraulikzylinder 54. Die Eingriffelemente 53 können von einer offenen Position (

Figur 6A ) in eine geschlossene Eingriffsposition (Figur 6B ) bewegt werden. In der hier gezeigten Eingriffsposition greifen die Eingriffelemente 53 in die Vertiefungen 15 des Bohrrohres 10 ein und erzeugen damit eine formschlüssige Verbindung zwischen dem Bohrrohr 10 und dem Pressenrahmen 40. Über die Aktoren 46 kann das Übertragungselement 44 entlang der Schienen 42 hin zum Bohrloch oder weg von diesem bewegt werden. Durch die formschlüssige Verbindung der Eingriffelemente 53 mit der Vertiefung 15 können sowohl Druck- als auch Zugkräfte aufgebracht werden, sodass das Bohrrohr 10 aus dem Bohrloch heraus oder in dieses hinein bewegt werden kann. Alternativ können die Eingriffelemente 53 auch aus mehreren Elementen bestehen, die räumlich bewegt werden, bzw. bei zwei Eingriffselementen 53 ist auch eine vertikale Bewegung alternativ möglich. - Auf der Rückseite des Übertragungselements 44 sind Anschlüsse 55 für die Leitungen 23 - 26 bzw. 27 vorgesehen, die als Schnellverbinder mit den Leitungen 23 - 26 bzw. 27 fungieren. Im Hinblick auf den Kanal 27 kann es notwendig sein, händisch Schläuche oder Leitungen in ein neues zu verbindendes Bohrrohr vor dem Verbinden einzubringen und diese mit den Schläuchen bzw. Leitungen des vorherigen Bohrrohrs 10' im Kanal 27 zu koppeln. Hierbei ist auch möglich, um Kopplungen möglichst gering zu halten, indem diese Leitungen bzw. Schläuche länger als ein Bohrrohr 10 ausgeführt sind.

-

Figur 7 zeigt eine schematische Darstellung des erfindungsgemäßen Systems in einer räumlichen Darstellung. Dabei ist im Boden 100 eine Startgrube 101 vorgesehen, von der aus eine Bohrung (nicht dargestellt) zu einer Zielgrube 102 erstellt wird. In der Startgrube 101 ist ein Pressenrahmen 40 vorgesehen. Der Abstand zwischen einer Startgrube 101 und einer Zielgrube 102 kann dabei bis zu 1500 m und mehr betragen. InFigur 7 ist zu sehen, wie eine Bohrvorrichtung 103 in der Zielgrube 102 angekommen ist. Die Bohrvorrichtung 103 wird dann anschließend vom Bohrstrang gelöst und aus der Zielgrube 102 entfernt. Am ersten Bohrrohr 10 des Bohrstrangs wird ein Adapter 104 angeordnet, der mit einem zu verlegenden Schutzrohr 105 oder, falls dieses nicht notwendig ist, direkt mit der Erdleitung oder dem Erdkabel verbunden wird. In der Startgrube wird in dieser Ausführungsform der Pressenrahmen 40 so umgedreht, dass sich das Widerlager 45 beim Bohrlochansatzpunkt (nicht dargestellt) befindet und hier abstützt. Alternativ ist es auch möglich, dass der Pressenrahmen 40 so ausgelegt ist, dass die notwendigen Kräfte sowohl in Ausfahrrichtung der Hydraulikzylinder 48 als auch in Einziehrichtung der Hydraulikzylinder 48 zur Verfügung stehen, sodass der Pressenrahmen nicht gedreht werden muss. - Beim Erstellen der Bohrung werden einzelne Bohrrohre 10 oder auch mehrere bereits miteinander verbundene Bohrrohre mit dem Bohrstrang verbunden und werden in den Boden 100 durch den Pressenrahmen 40 eingeschoben. Das Ausbauen der Bohrrohre 10 erfolgt derart, dass diese durch den Pressenrahmen 40 aus dem Bohrloch herausgezogen werden. Ist ein Bohrrohr 10 vollständig herausgezogen, wird es vom Bohrstrang beispielsweise wie zuvor beschrieben getrennt und entfernt. Alternativ können auch mehrere zu einem Bohrstrangabschnitt verbundene Bohrrohre demontiert werden. Beim Herausziehen der Bohrrohre wird gleichzeitig das Schutzrohr 105 bzw. die Erdleitung oder das Erdkabel direkt in das Bohrloch im Boden 100 eingebracht.

- Alternativ zur Flanschverbindung 30 ist eine zugfeste Steckmuffenverbindung 32 zum Verbinden zweier Bohrrohre 10, 10' in zweiter Ausführungsform in

Figur 9 gezeigt. Die zugfeste Steckmuffenverbindung 32 weist dabei ein Spitzende 33 und eine Muffe 34 auf. Diese sind inFigur 9 verbunden dargestellt. Das Spitzende 33 weist eine Verbindungsfläche 35 und die Muffe 34 weist eine Verbindungsfläche 36 auf. In der Verbindungsfläche 35 ist wenigstens eine Vertiefung 37 und in der Verbindungsfläche 36 ist ebenfalls korrespondierend wenigstens eine Vertiefung 38 vorgesehen. Wird das Spitzende 33 in die Muffe 34 eingeschoben, berühren sich die Verbindungsflächen 35, 36 und die Vertiefungen 37, 38 bilden eine Nut 39. In der Nut 39 ist zum Herstellen der zugfesten Verbindung ein Scherelement 60 eingesetzt. Alternativ können mehrere Nuten 39 und Scherelemente 60 vorgesehen sein. Zusätzlich ist es falls erforderlich möglich, zwischen den Verbindungsflächen 35, 36 wenigstens eine Dichtung 61 vorzusehen. Im Inneren der Bohrrohre 10, 10' mit zugfester Steckmuffenverbindung 32 können ebenfalls fest angeordnete Leitungen/Kanäle 23 - 27 entsprechend vorgesehen werden. - Je nachdem, welcher Anschlussabschnitt 11, 12 mit dem Übertragungselement 44 verbunden werden soll, sieht eine alternative Ausführungsform im Zusammenhang mit dem Pressenrahmen 40 vor, dass als Übertragungselement 44 bzw. dessen Eingriffelement 53 entweder ein Spitzende 33 oder eine Muffe 34 zur Herstellung einer zugfesten Steckmuffenverbindung 32 vorgesehen wird.

-

Fig. 10 bis 12 zeigen eine schematische Darstellung einer weiteren Ausführung des erfindungsgemäßen Systems in Seitenansicht. Im Boden 100' ist eine Startgrube 101' vorgesehen, von der aus im Microtunnelingverfahren eine Bohrung 102` von einem Startpunkt zu einem Zielpunkt (nicht dargestellt) hergestellt wird. In der Startgrube ist ein Gerüst 104` vorgesehen, dass ggf. als Ausbau der Startgrube 101' fungiert und in dem die Komponenten des erfindungsgemäßen Systems vorgesehen sind. - In der Startgrube 101' ist eine Vorschubeinheit 103`, beispielsweise ein Pipethruster oder ein Pressenrahmen 40 angeordnet, mit dem ein Bohrstrang 110 in das Bohrloch 102` gedrückt bzw. geschoben wird. An der Vorderseite 105` des Bohrstrangs 110 ist eine Bohrvorrichtung 106 vorgesehen, mit der das Bohrloch 102` erstellt wird. Die Bohrvorrichtung 106 wird über Versorgungsleitungen 108 mit Energie und Bohrsuspension für den Abtransport des gelösten Bohrkleins versorgt. Die Versorgungsleitungen 108 sind außerhalb der Startgrube 101' beispielsweise aufgetrommelt (nicht dargestellt) vorgesehen und werden abgetrommelt, gebündelt (Position 109) und in das Bohrloch eingebracht, während die Bohrung voranschreitet.

- Der Bohrstrang besteht hier aus Bohrrohren 10" in dritter Ausführungsform, die in

Fig. 20 bis 23 dargestellt sind. - Das hier beispielhaft dargestellte Bohrrohr 10" besteht aus 2 Schalungselementen 11`, 12', die hier bevorzugt identisch ausgeführt sind. Es ist ohne weiteres möglich, mehr als zwei Schalungselemente 11', 12' einzusetzen, sollte dieses vorteilhaft sein.

- An seinem vorderen Ende 13' und an seinem hinteren Ende 14` weist das Bohrrohr 10" einen Verbindungsflansch 15' auf. Hierfür sind in eine Wandung 16' des Schalungselements 11', 12' Vertiefungen 17' eingelassen. Korrespondierend zu den Vertiefungen 17' sind Bohrungen 18` vorgesehen, in die Verbindungsbolzen 20' einsetzbar sind. Diese werden mit Muttern 19' verschraubt. Hierdurch wird zwischen den einzelnen Bohrrohren 10" eine kraftschlüssige Verbindung hergestellt. In einer im Flansch 15' im Bereich der Bohrungen 18' vorgesehenen Vertiefung 21' lässt sich eine Dichtung (nicht dargestellt) einbringen. Alternativ kann die Verbindung der Bohrrohre 10" beispielsweise über Eingriffselemente (nicht dargestellt) formschlüssig erfolgen. Stoffschluss ist ebenfalls möglich, allerdings ist dann ein einfaches Lösen der Bohrrohre voneinander nach dem Ausbau nicht ohne weiteres möglich.

- Weiterhin ist in der Wandung 16' eine Vertiefung 22' vorgesehen, die als Angriffspunkt für die Krafteinleitung zum Vorscheiben oder Zurückziehen des Bohrstrangs 110 über die Vorschubeinheit 103` dient.

- Weiterhin sind in der Wandung 16` Vertiefungen 23' vorgesehen, die von einem Steg 24' auf einer Seite begrenzt sind. In den Vertiefungen 23' und dem Steg 24' sind Bohrungen 25' vorgesehen. Hierbei handelt es sich ebenfalls um eine flanschartige Verbindungmöglichkeit für die Schalungselemente 11', 12`, die aufeinander angeordnet sind. Hier sind ebenfalls Bolzen 26` einsetzbar, die mit Muttern 27' verschraubt werden. Hierdurch erfolgt ein axiales Verbinden der Schalungselemente 11', 12'. Entlang einer Verbindungslinie 28'. Im Steg 24' ist weiterhin eine Vertiefung 29` vorgesehen, in die ebenfalls eine Dichtung (nicht dargestellt) einsetzbar ist.

- Um ein besseres Positionieren der Bohrrohre 10" zueinander bzw. der Schalungselemente 11', 12' zueinander zu ermöglichen sind Bohrungen 30' und Positionierstifte 31' auf bzw. an dem Steg 24` oder dem vorderen bzw. hinteren Ende 13', 14' des Bohrrohres 10" angeordnet, die bei korrekter Positionierung ineinander greifen.

- Um eine bessere Stabilität des Bohrstrangs 110 zu bewirken werden die Bohrrohre 10" jeweils beispielsweise um 90 Grad versetzt zueinander angeordnet, wie dieses in

Fig. 21 ,22 dargestellt ist. - Der Zusammenbau der Bohrrohre 10" und die anschließende Verbindung der Bohrrohre 10" untereinander zum Bohrstrang 110 erfolgt in einer Montagevorrichtung 400. Diese Umfasst, wie in den

Fig. 13 bis 19 dargestellt ist, ein Gestell 410 in dem ein Zuführbereich 430 und ein Montagebereich 420 vorgesehen sind. Durch den Montagebereich 420 verlaufen die Versorgungsleitungen 108. - Der Zuführbereich 430 umfasst einen äußeren Bereich 440 und einen inneren Bereich 450. Im äußeren Bereich 440 wird wie hier beispielhaft dargestellt ist, ein Bohrrohr 10", das aus zwei Schalungselementen 11', 12' zusammengesetzt aber noch nicht arretiert ist auf einem Wagen 460 angeordnet, der auf Führungselementen 470 vom äußeren Bereich 440 in den inneren Bereich verfahrbar ist. Diese Position ist in

Fig. 13 dargestellt. - Die Montagevorrichtung 400 umfasst hier beispielhaft zwei Handhabungselemente 500, 510. Das obere Handhabungselement 500 und das untere Handhabungselement 510 sind jeweils vertikal verfahrbar am Rahmen 410 angeordnet. Das obere Handhabungselement 500 umfasst Greifelemente 520, die das obere Schalungselement 12 greifen. Das untere Handhabungselement 510 umfasst eine Auflage 530, auf der das untere Schalungselement 11' aufliegt.

- In