EP4359718B1 - Regelbare eindüsung zur realisierung unterschiedlicher lokaler kältemittelverteilung - Google Patents

Regelbare eindüsung zur realisierung unterschiedlicher lokaler kältemittelverteilung Download PDFInfo

- Publication number

- EP4359718B1 EP4359718B1 EP22734115.3A EP22734115A EP4359718B1 EP 4359718 B1 EP4359718 B1 EP 4359718B1 EP 22734115 A EP22734115 A EP 22734115A EP 4359718 B1 EP4359718 B1 EP 4359718B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- refrigerant

- pipe

- heat exchanger

- line

- shell space

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28D—HEAT-EXCHANGE APPARATUS, NOT PROVIDED FOR IN ANOTHER SUBCLASS, IN WHICH THE HEAT-EXCHANGE MEDIA DO NOT COME INTO DIRECT CONTACT

- F28D7/00—Heat-exchange apparatus having stationary tubular conduit assemblies for both heat-exchange media, the media being in contact with different sides of a conduit wall

- F28D7/02—Heat-exchange apparatus having stationary tubular conduit assemblies for both heat-exchange media, the media being in contact with different sides of a conduit wall the conduits being helically coiled

- F28D7/024—Heat-exchange apparatus having stationary tubular conduit assemblies for both heat-exchange media, the media being in contact with different sides of a conduit wall the conduits being helically coiled the conduits of only one medium being helically coiled tubes, the coils having a cylindrical configuration

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J5/00—Arrangements of cold exchangers or cold accumulators in separation or liquefaction plants

- F25J5/002—Arrangements of cold exchangers or cold accumulators in separation or liquefaction plants for continuously recuperating cold, i.e. in a so-called recuperative heat exchanger

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F13/00—Arrangements for modifying heat-transfer, e.g. increasing, decreasing

- F28F13/06—Arrangements for modifying heat-transfer, e.g. increasing, decreasing by affecting the pattern of flow of the heat-exchange media

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F25/00—Component parts of trickle coolers

- F28F25/02—Component parts of trickle coolers for distributing, circulating, and accumulating liquid

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28F—DETAILS OF HEAT-EXCHANGE AND HEAT-TRANSFER APPARATUS, OF GENERAL APPLICATION

- F28F27/00—Control arrangements or safety devices specially adapted for heat-exchange or heat-transfer apparatus

- F28F27/02—Control arrangements or safety devices specially adapted for heat-exchange or heat-transfer apparatus for controlling the distribution of heat-exchange media between different channels

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J2280/00—Control of the process or apparatus

- F25J2280/02—Control in general, load changes, different modes ("runs"), measurements

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F25—REFRIGERATION OR COOLING; COMBINED HEATING AND REFRIGERATION SYSTEMS; HEAT PUMP SYSTEMS; MANUFACTURE OR STORAGE OF ICE; LIQUEFACTION SOLIDIFICATION OF GASES

- F25J—LIQUEFACTION, SOLIDIFICATION OR SEPARATION OF GASES OR GASEOUS OR LIQUEFIED GASEOUS MIXTURES BY PRESSURE AND COLD TREATMENT OR BY BRINGING THEM INTO THE SUPERCRITICAL STATE

- F25J2290/00—Other details not covered by groups F25J2200/00 - F25J2280/00

- F25J2290/32—Details on header or distribution passages of heat exchangers, e.g. of reboiler-condenser or plate heat exchangers

-

- F—MECHANICAL ENGINEERING; LIGHTING; HEATING; WEAPONS; BLASTING

- F28—HEAT EXCHANGE IN GENERAL

- F28D—HEAT-EXCHANGE APPARATUS, NOT PROVIDED FOR IN ANOTHER SUBCLASS, IN WHICH THE HEAT-EXCHANGE MEDIA DO NOT COME INTO DIRECT CONTACT

- F28D21/00—Heat-exchange apparatus not covered by any of the groups F28D1/00 - F28D20/00

- F28D2021/0019—Other heat exchangers for particular applications; Heat exchange systems not otherwise provided for

- F28D2021/0033—Other heat exchangers for particular applications; Heat exchange systems not otherwise provided for for cryogenic applications

Definitions

- the invention relates to a wound heat exchanger.

- Wound heat exchangers according to the preamble of claim 1 are known from the document EP 3 428 563 A1 known.

- Such coil wound heat exchangers are often used as the heart of natural gas liquefaction plants.

- a coolant is added to the shell side and evaporates by means of a falling film. This evaporation can lead to a so-called maldistribution across the tube bundle of the heat exchanger, so that some tubes in the tube bundle receive too much coolant and others too little. This maldistribution effect can change locally across the height of the bundle and thus has a negative impact of varying magnitude depending on the height.

- the present invention is therefore based on the object of providing a wound heat exchanger and a method which counteracts such performance losses.

- the first tubes each have an end that is formed by at least one nozzle, via which the first coolant, e.g. as a two-phase flow (liquid/gaseous), can be introduced or injected into the jacket space, wherein the ends are arranged along the longitudinal axis of the jacket at different heights between the lower end and the upper end of the tube bundle and wherein in particular the first tubes belong to different tube layers of the tube bundle.

- the first coolant e.g. as a two-phase flow (liquid/gaseous)

- each first tube is arranged in a different tube layer of the tube bundle.

- the jacket space has a lower section and an upper section with respect to the longitudinal axis (in the case of the intended arrangement of the heat exchanger, in which the longitudinal axis extends along the vertical).

- the heat exchanger has a first line that leads into the lower section of the jacket space and is connected to the first tubes via a valve, so that a volume flow of the first coolant introduced into the respective first tube via the first line can be adjusted by means of the respective valve.

- the said first coolant can be injected into the jacket space in a targeted manner at different heights in relation to the longitudinal axis or the vertical as well as in the radial direction of the tube bundle in different tube layers in order to counteract an incorrect distribution of the first coolant in the jacket space.

- the tube bundle has at least one second tube which is connected to the first line, so that the first coolant can be introduced into the at least one second tube of the tube bundle via the first line and can be guided via this in particular from the lower section into the upper section of the jacket space, wherein the at least one second tube is fluidly connected to a second line leading out of the upper section of the jacket space, so that the first coolant can be withdrawn from the heat exchanger via the second line.

- the heat exchanger has a first line leading out of the upper section of the jacket space of the heat exchanger, which is connected to the first tubes in each case via a valve, so that a volume flow of the first coolant introduced via the first line into the respective first tube of the tube bundle can be adjusted by means of the respective valve.

- the tube bundle has at least one second tube that is connected to the first line, so that the first coolant can be introduced into the first line via the at least one second tube, the first line being connected to a second line downstream of the said valves.

- the alternative embodiment therefore differs from the embodiment shown above in particular in that the first coolant is fed into the first tubes from the upper section of the jacket space, whereas in the previously described embodiment it is introduced into the first tubes of the tube bundle from the lower section of the jacket space.

- the tube bundle has further first tubes, each of which has an end that is formed by at least one nozzle, via which the first coolant, e.g. as a two-phase flow (liquid/gaseous), can be introduced or injected into the jacket space, wherein the ends of the further first tubes are also arranged along the longitudinal axis of the jacket at different heights between the lower end and the upper end of the tube bundle (and wherein in particular the further first tubes belong to different tube layers), and wherein the further first tubes are each connected via a valve to the second line, which leads out of the upper section of the jacket space (see above), so that a volume flow of the first coolant introduced via the second line into the respective further first tube can be adjusted by means of the respective valve.

- the first coolant e.g. as a two-phase flow (liquid/gaseous

- the present embodiment thus differs from the two alternative embodiments set out above in that the introduction of the first refrigerant into the first tubes of the tube bundle or into the further first tubes of the tube bundle takes place from the lower section of the jacket space as well as from the upper section of the jacket space.

- the first refrigerant can be a Joule-Thomson refrigerant (JT refrigerant for short), which becomes two-phase or cools down when injected into the jacket space.

- JT refrigerant Joule-Thomson refrigerant

- the first refrigerant it is also possible for the first refrigerant to be a different (non-JT) refrigerant that is injected from the warm side.

- the first refrigerant is a JT refrigerant

- the tube bundle has at least one third tube for receiving a second coolant, wherein the second coolant can be guided from the lower section of the jacket space into the upper section of the jacket space via the at least one third tube.

- the second coolant is not a JT coolant, it is then preferably withdrawn from the upper section of the jacket space (as is the process medium, see below).

- the second refrigerant can, for example, be designed as a JT refrigerant.

- the tube bundle has at least one third tube for receiving a second refrigerant, wherein the second refrigerant can be guided from the lower section of the jacket space into the upper section of the jacket space via the at least one third tube, and wherein the at least one third tube is fluidly connected to a further line leading out of the upper section of the jacket space, so that the first refrigerant can be withdrawn from the heat exchanger via the further line, and wherein the further line is led back into the upper section of the jacket space via a valve, so that the second refrigerant can be introduced into the upper section of the jacket space and can be injected into the upper section of the jacket space there.

- the tube bundle has at least one fourth tube for receiving the process medium to be cooled, in particular natural gas, wherein the process medium can be guided from the lower section of the shell space into the upper section of the shell space via the at least one fourth tube.

- the second tubes, the third tubes and the fourth tubes are also preferably wound helically around the core tube of the heat exchanger.

- the core tube serves in particular to carry the load of the tubes of the tube bundle.

- the tubes are wound onto the horizontally arranged core tube.

- a further aspect of the present invention relates to a method for indirect heat transfer between a process medium, here preferably natural gas, and at least a first refrigerant using a heat exchanger according to the invention, wherein the first refrigerant is injected into the jacket space via the nozzles of the first tubes (and optionally via the nozzles of the further first tubes).

- a process medium here preferably natural gas

- a first refrigerant is injected into the jacket space via the nozzles of the first tubes (and optionally via the nozzles of the further first tubes).

- a distribution of the first refrigerant in the shell space is influenced by positioning the valves assigned to the first tubes both in the vertical direction (i.e. along the longitudinal axis) and in the radial direction of the tube bundle.

- a distribution of the first refrigerant in the jacket space is influenced by positioning the valves assigned to the further first tubes both in the vertical direction and in the radial direction of the tube bundle.

- an injection of the first refrigerant via the second line into the upper section of the jacket space is influenced by setting the second valve.

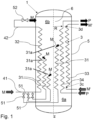

- Figure 1 shows an embodiment of a wound heat exchanger 1 according to the invention.

- a process medium P in particular natural gas

- the natural gas to be cooled and liquefied is in the interior of the pipe, i.e. in tubes 33 of a tube bundle 3 of the heat exchanger 1, in indirect heat exchange with a first coolant M, which flows through a jacket space 6 of the heat exchanger 1.

- such heat exchangers 1 are aligned vertically, with the natural gas M to be cooled and liquefied flowing from bottom to top inside the pipes 33 and the first coolant M being distributed as evenly as possible from above in the jacket space 6.

- the temperature of the natural gas P thus decreases from bottom to top over the height of the heat exchanger, while the temperature of the first coolant M in the jacket space 6 increases to the same extent from top to bottom.

- undesirable local differences in the temperature profile between individual tubes 33 or corresponding tube layers can develop.

- a continuous controllable injection to different bundle areas is now possible, for example, according to the Fig.1

- the embodiment of a heat exchanger according to the invention shown is realized in that individual first tubes 31 of the tube bundle 3, which carry the first coolant M, are cut off at different heights and positions during winding in the bundle 3, so that these first tubes 31 each receive an open end 31a that functions as a nozzle.

- These first tubes 31 are then connected to at least one first line 41 and connected to the main flow of the first coolant M by means of valves 51.

- the Joule-Thomson effect can also be used locally directly during injection.

- Figure 1 thus represents in particular an embodiment of the invention in which the first refrigerant M is used as a Joule Thomson (JT) refrigerant, which is supplied from the warm end (from below) to the first tubes 31.

- the ends 31a of the first tubes 31, which each preferably form at least one nozzle through which the first refrigerant M can be introduced into the jacket space 6, are characterized are particularly characterized by the fact that they are arranged along the longitudinal axis z of the jacket 5 of the heat exchanger 1 at different heights between a lower end 3c and an upper end 3d of the tube bundle 3 and are preferably also arranged in the radial direction R of the tube bundle 3 in different tube layers of the tube bundle.

- JT Joule Thomson

- the first refrigerant M in the jacket space 6 can be specifically influenced by setting the individual valves 51.

- the first refrigerant can be a mixed refrigerant, for example.

- the first refrigerant can contain one or more of the following substances, for example: N 2 , methane, ethane, butane, propane, pentene.

- a third refrigerant can also be additionally guided in the tube bundle (depending on the process application).

- the first line 41 is guided into a lower section 6a of the jacket space 6 and is preferably connected to each first tube 31 of the tube bundle 3 via a valve 51, so that a volume flow of the first coolant M emerging from the respective end 31a can be regulated or controlled separately.

- This principle is preferably also applied to the other embodiments, which are described further below.

- the tube bundle 3 has at least one second tube 32 which is connected to the first line 41, so that the first coolant M can be introduced via the first line 41 into the at least one second tube 32 of the tube bundle 3, wherein the at least one second tube 32 is fluidly connected to a second line 42 leading out of an upper section 6b of the jacket space 6, so that the first coolant M can be withdrawn from the heat exchanger 1 via the second line 42, wherein the second line 42 is led back into the upper section 6b of the jacket space 6 via a valve 52, so that the first coolant M can be injected into the upper section 6b of the jacket space 6 in order to apply the first coolant M to the tube bundle 3 from above.

- the tube bundle 3 according to Figure 1 preferably at least one third pipe 33 for receiving a second coolant M', wherein the second coolant M' can be guided from the lower section 6a of the jacket space 6 into the upper section 6b of the jacket space 6 via the at least one third pipe 33 and can be withdrawn from the heat exchanger 1 there.

- the second coolant M' can in particular exchange heat indirectly with the process medium or natural gas P.

- the Process medium or natural gas P can be guided via at least a fourth pipe 34 of the tube bundle 3 from the lower section 6a of the shell space 6 into the upper section 6b of the shell space 6, from where it can be withdrawn from the heat exchanger 1.

- the heat exchanger 1 in the embodiments described herein has a plurality of first, further first, second, third and fourth pipes 31, 31', 32, 33, 34.

- the pipes 31, 31', 32, 33, 34 of the tube bundle 3 are each preferably wound helically onto a core pipe 300 of the heat exchanger 300, which is shown by way of example in the Fig. 5

- This arrangement of the tubes 31, 31', 32, 33, 34 preferably applies to all embodiments of the heat exchanger 1 described herein.

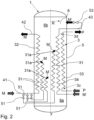

- the Fig. 2 an embodiment of the invention in which the first refrigerant M is not the JT flow of the heat exchanger.

- the first refrigerant M can be a refrigerant that is only used for cooling in the liquifier or subcooler of the system.

- Figure 2 The first refrigerant M is introduced, which, in contrast to the Fig. 1 not a JT refrigerant, from the warm side of the heat exchanger 1. This is analogous to the Fig.

- the first refrigerant M is guided via a first line 41 into the lower section 6a of the jacket space 6 and preferably connected to each first tube 31 of the tube bundle 3 via a valve 51, so that a volume flow of the first refrigerant M emerging from the respective end 31a can in turn be regulated or controlled separately.

- the tube bundle 3 has according to Figure 2 further comprises at least one second pipe 32 which is connected to the first pipe 41, so that the first refrigerant M can be introduced into the at least one second pipe 32 of the pipe bundle 3 via the first pipe 41, wherein the at least one second pipe 32 is fluidly connected to a second pipe 42 leading out of the upper section 6b of the casing space 6, so that the first refrigerant M can be withdrawn from the heat exchanger 1 via the second pipe 42.

- the tube bundle 3 according to Figure 2 preferably at least one third pipe 33 for receiving a second coolant M', wherein the second coolant M' can be guided from the lower section 6a of the jacket space 6 into the upper section 6b of the jacket space 6 via the at least one third pipe 33 and can be withdrawn from the heat exchanger 1 there.

- the second coolant M' can in particular exchange heat indirectly with the process medium or natural gas P.

- the process medium or natural gas P can be guided via at least a fourth pipe 34 of the tube bundle 3 from the lower section 6a of the jacket space 6 into the upper section 6b of the jacket space 6, from where it can be withdrawn from the heat exchanger 1.

- the at least one third pipe 33 for the second refrigerant M' is fluidly connected to a further line 43 leading out of the upper section 6b of the jacket space 6, so that the second refrigerant M' can be withdrawn from the heat exchanger 1 via the further line 43, wherein the further line 43 is led back into the upper section 6b of the jacket space 6 via a valve 53, so that the second refrigerant M' can be injected into the upper section 6b of the jacket space 6.

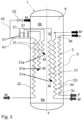

- the Figure 3 shows a further embodiment of the invention, in which, in contrast to the embodiments according to the Figures 1 and 2 the supply of the first refrigerant M into the relevant bundle area between the upper end 3d and the lower end 3c takes place from above, ie, from the cold side of the heat exchanger 1, whereby Fig. 3 especially shows the situation where the first refrigerant M is the cold high pressure refrigerant (from the tube side).

- the refrigerant can also be distributed via the low-pressure side (shell side).

- the tube bundle 3 of the heat exchanger 1 has at least one second tube 32, which is fed with the first coolant M from the lower end of the heat exchanger 1, wherein the at least one second tube 32 is guided in the jacket space 6 into the upper section 6a and is connected there to a first line 41 leading out of the upper section 6a of the jacket space 6, which in turn is connected to the first tubes 31 via a valve 51, so that a volume flow of the first coolant M introduced into the respective first tube 31 via the first line 41 can be adjusted by means of the respective valve 51 and can be guided in the respective first tube 31 from top to bottom to the respective end 31a or nozzle 31a and can be introduced into the jacket space M there.

- the first line 41 is also connected to a second line 42 downstream of the valves 52 or merges into it, wherein this second line 42 according to Fig. 3 is returned via a valve 52 into the upper section 6b of the jacket space 6, so that the first refrigerant M continues to flow into the upper section 6b of the jacket space 6 and can be applied to the tube bundle 3 from above.

- the tube bundle 3 further comprises at least one third tube 33 for receiving a second coolant M', wherein the second coolant M' can be guided from the lower section 6a of the jacket space 6 into the upper section 6b of the jacket space 6 via the at least one third tube 33.

- FIG. 4 shows a further development of the Figure 1 shown embodiment, in which, in addition to the first tubes 31 of the tube bundle 3, further first tubes 31' of the tube bundle 3 are provided, which also each have an end 31'a that is formed by at least one nozzle through which the first coolant M can be introduced into the jacket space 6, wherein the ends 31'a of the further first tubes 31' are also arranged along the longitudinal axis z of the jacket 5 at different heights between the lower end 3c and the upper end 3d of the tube bundle 3 and are preferably also located in different tube layers.

- the Heat exchanger 1 has a jacket 5 extending along the (vertical during operation) longitudinal axis z, which surrounds a jacket space 6 of the heat exchanger 1, which serves to accommodate the first coolant M, wherein the tube bundle 3 is arranged in the jacket space 6.

- the tube bundle 3 has several tubes 31, 32, 33, 34, which are arranged in tube layers, which are arranged one above the other in the radial direction R starting from an innermost tube layer 3a and end with an outermost tube layer 3b.

Landscapes

- Engineering & Computer Science (AREA)

- Physics & Mathematics (AREA)

- Thermal Sciences (AREA)

- Mechanical Engineering (AREA)

- General Engineering & Computer Science (AREA)

- Heat-Exchange Devices With Radiators And Conduit Assemblies (AREA)

Description

- Die Erfindung betrifft einen gewickelten Wärmeübertrager. Gewickelte Wärmeübertrager gemäß dem Oberbegriff von Anspruch 1 sind etwa aus dem Dokument

EP 3 428 563 A1 bekannt. - Derartige gewickelte Wärmetauscher (kurz CWHE für Coil Wound Heat Exchanger) werden oftmals als Herzstück in Erdgasverflüssigungsanlagen eingesetzt. Dabei wird auf der Mantelseite ein Kältemittel aufgegeben, das mittels eines Fallfilmes verdampft. Bei dieser Verdampfung kann es zu einer sogenannten Fehlverteilung über das Rohrbündel des Wärmeübertragers kommen, so dass einige Rohre des Rohrbündels zu viel, andere Rohre zu wenig Kältemittel abbekommen. Dieser Fehlverteilungseffekt kann sich lokal über die Bündelhöhe ändern und hat somit je nach Höhe einen unterschiedlich großen negativen Einfluss.

- Hiervon ausgehend liegt der vorliegenden Erfindung daher die Aufgabe zugrunde, einen gewickelten Wärmeübertrager sowie ein Verfahren bereitzustellen, der bzw. das derartigen Performance-Einbußen entgegenwirkt.

- Diese Aufgabe wird durch einen Wärmeübertrager mit den Merkmalen des Anspruchs 1 sowie durch ein Verfahren mit den Merkmalen des Anspruchs 12 gelöst. Vorteilhafte Ausgestaltungen dieser Aspekte der vorliegenden Erfindung sind in den entsprechenden Unteransprüchen angegeben und werden nachfolgend beschrieben.

- Gemäß Anspruch 1 wird ein Wärmeübertrager zur indirekten Wärmeübertragung zwischen einem Prozessmedium, und zumindest einem ersten Kältemittel offenbart, mit:

- einem Mantel, der einen Mantelraum umgibt und sich entlang einer Längsachse erstreckt,

- einem im Mantelraum angeordneten Rohrbündel, das sich entlang der Längsachse des Mantels von einem unteren Ende zu einem oberen Ende des Rohrbündels hin im Mantelraum erstreckt, wobei das Rohrbündel eine Mehrzahl an ersten Rohren zur Aufnahme des ersten Kältemittels aufweist, die in unterschiedlichen Rohrlagen angeordnet sind, wobei die ersten Rohre helixförmig auf ein Kernrohr des Wärmeübertragers gewickelt sind, das sich entlang der Längsachse des Mantels im Mantelraum erstreckt.

- Erfindungsgemäß ist vorgesehen, dass die ersten Rohre jeweils ein Ende aufweisen, das durch zumindest eine Düse gebildet ist, über die das erste Kältemittel, z.B. als zweiphasiger Strom (flüssig/gasförmig) in den Mantelraum einleitbar bzw. eindüsbar ist, wobei die Enden entlang der Längsachse des Mantels auf unterschiedlichen Höhen zwischen dem unteren Ende und dem oberen Ende des Rohrbündels angeordnet sind und wobei insbesondere die ersten Rohre zu unterschiedlichen Rohrlagen des Rohrbündels gehören. Vorzugsweise ist jedes erste Rohr in einer anderen Rohrlage des Rohrbündels angeordnet.

- Gemäß einer Ausführungsform des Wärmeübertragers ist vorgesehen, dass der Mantelraum bezogen auf die Längsachse (bei bestimmungsgemäßer Anordnung des Wärmeübertragers, bei der die Längsachse sich entlang der Vertikalen erstreckt) einen unteren Abschnitt sowie einen oberen Abschnitt aufweist.

- Weiterhin ist gemäß einer Ausführungsform der Erfindung vorgesehen, dass der Wärmeübertrager eine in den unteren Abschnitt des Mantelraums geführte erste Leitung aufweist, die mit den ersten Rohren jeweils über ein Ventil verbunden ist, so dass ein über die erste Leitung in das jeweilige erste Rohr eingeleiteter Volumenstrom des ersten Kältemittels mittels des jeweiligen Ventils einstellbar ist. Somit kann im Mantelraum auf unterschiedlicher Höhe in Bezug auf die Längsachse bzw. die Vertikale sowie in radialer Richtung des Rohrbündel in verschiedenen Rohrlagen gezielt das besagte erste Kältemittel in den Mantelraum eingedüst werden, um einer Fehlverteilung des ersten Kältemittels im Mantelraum entgegenzuwirken.

- Weiterhin ist gemäß einer Ausführungsform des Wärmeübertragers vorgesehen, dass das Rohrbündel zumindest ein zweites Rohr aufweist, das mit der ersten Leitung verbunden ist, so dass das erste Kältemittel über die erste Leitung in das mindestens eine zweite Rohr des Rohrbündels einleitbar ist und über dieses insbesondere vom unteren Abschnitt in den oberen Abschnitt des Mantelraums führbar ist, wobei das mindestens eine zweite Rohr mit einer aus dem oberen Abschnitt des Mantelraums herausgeführten zweiten Leitung strömungsverbunden ist, so dass das erste Kältemittel über die zweite Leitung aus dem Wärmeübertrager abziehbar ist.

- Weiterhin ist gemäß einer alternativen Ausführungsform des erfindungsgemäßen Wärmeübertragers vorgesehen, dass der Wärmeübertrager eine aus dem oberen Abschnitt des Mantelraums des Wärmeübertragers herausgeführte erste Leitung aufweist, die mit den ersten Rohren jeweils über ein Ventil verbunden ist, so dass ein über die erste Leitung in das jeweilige erste Rohr des Rohrbündels eingeleiteter Volumenstrom des ersten Kältemittels mittels des jeweiligen Ventils einstellbar ist.

- Weiterhin ist hierbei bevorzugt gemäß einer Ausführungsform vorgesehen, dass das Rohrbündel zumindest ein zweites Rohr aufweist, das mit der ersten Leitung verbunden ist, so dass das erste Kältemittel über das mindestens eine zweite Rohr in die erste Leitung einleitbar ist, wobei die erste Leitung stromab der besagten Ventile mit einer zweiten Leitung verbunden ist. Die Alternative Ausführungsform unterscheidet sich also von der oben dargestellten Ausführungsform insbesondere dadurch, dass das erste Kältemittel vom oberen Abschnitt des Mantelraums her in die ersten Rohre eingespeist wird, wohingegen es in dem zuvor beschriebenen Ausführungsbeispiel vom unteren Abschnitt des Mantelraums her in die ersten Rohre des Rohrbündels eingeleitet wird.

- Gemäß einer weiteren Ausführungsform des erfindungsgemäßen Wärmeübertragers ist vorgesehen, dass das Rohrbündel weitere erste Rohre aufweist, die jeweils ein Ende aufweisen, das durch zumindest eine Düse gebildet ist, über die das erste Kältemittel, z.B. als zweiphasiger Strom (flüssig/gasförmig), in den Mantelraum einleitbar bzw. eindüsbar ist, wobei die Enden der weiteren ersten Rohre entlang der Längsachse des Mantels ebenfalls auf unterschiedlichen Höhen zwischen dem unteren Ende und dem oberen Ende des Rohrbündels angeordnet sind (und wobei insbesondere die weiteren ersten Rohre zu unterschiedlichen Rohrlagen gehören), und wobei die weiteren ersten Rohre jeweils über ein Ventil mit der zweiten Leitung verbunden sind, die aus dem oberen Abschnitt des Mantelraums herausgeführt ist (siehe oben), so dass ein über die zweite Leitung in das jeweilige weitere erste Rohr eingeleiteter Volumenstrom des ersten Kältemittels mittels des jeweiligen Ventils einstellbar ist. Das vorliegende Ausführungsbeispiel unterscheidet sich somit von den beiden oben dargelegten alternativen Ausführungsformen dadurch, dass die Einleitung des ersten Kältemittels in die ersten Rohre des Rohrbündels bzw. in die weiteren ersten Rohre des Rohrbündels vom unteren Abschnitt des Mantelraums her als auch vom oberen Abschnitt des Mantelraums her erfolgt.

- Das erste Kältemittel kann gemäß einer Ausführungsform ein Joule-Thomson-Kältemittel sein (kurz JT-Kältemittel), das durch Eindüsen in den Mantelraum zweiphasig wird bzw. abkühlt. Es ist jedoch auch möglich, dass es sich bei dem ersten Kältemittel um ein anderes (nicht JT-) Kältemittel handelt, das von der warmen Seite her eingedüst wird. Für den Fall, dass es sich bei dem ersten Kältemittel um ein JT-Kältemittel handelt, ist gemäß einer Ausführungsform bevorzugt vorgesehen, dass die zweite Leitung über ein Ventil in den oberen Abschnitt des Mantelraumes zurückgeführt ist, so dass das erste Kältemittel in den oberen Abschnitt des Mantelraumes einleitbar und dort in den oberen Abschnitt des Mantelraums eindüsbar ist.

- Weiterhin ist gemäß einer Ausführungsform der Erfindung vorgesehen, dass das Rohrbündel zumindest ein drittes Rohr zur Aufnahme eines zweiten Kältemittels aufweist, wobei über das mindestens eine dritte Rohr das zweite Kältemittel von dem unteren Abschnitt des Mantelraum in den oberen Abschnitt des Mantelraums führbar ist. Für den Fall, dass es sich bei dem zweiten Kältemittel nicht um ein JT-Kältemittel handelt, wird dieses dann bevorzugt aus dem oberen Abschnitt des Mantelraumes abgezogen (ebenso wie das Prozessmedium, siehe unten).

- Für den Fall, dass es sich bei dem in den ersten bzw. in den weiteren ersten Rohren geführten ersten Kältemittel nicht um ein JT-Kältemittel handelt, kann zum Beispiel das zweite Kältemittel als JT-Kältemittel ausgebildet sein. In diesem Fall ist vorzugsweise gemäß einer Ausführungsform des Wärmeübertragers vorgesehen, dass das Rohrbündel zumindest ein drittes Rohr zur Aufnahme eines zweiten Kältemittels aufweist, wobei über das mindestens eine dritte Rohr das zweite Kältemittel von dem unteren Abschnitt des Mantelraum in den oberen Abschnitt des Mantelraums führbar ist, und wobei das mindestens eine dritte Rohr mit einer aus dem oberen Abschnitt des Mantelraums herausgeführten weiteren Leitung strömungsverbunden ist, so dass das erste Kältemittel über die weitere Leitung aus dem Wärmeübertrager abziehbar ist, und wobei die weitere Leitung über ein Ventil in den oberen Abschnitt des Mantelraumes zurückgeführt ist, so dass das zweite Kältemittel in den oberen Abschnitt des Mantelraumes einleitbar und dort in den oberen Abschnitt des Mantelraums eindüsbar ist.

- Grundsätzlich ist weiterhin gemäß einer Ausführungsform des Wärmeübertragers vorgesehen, dass das Rohrbündel zumindest ein viertes Rohr zur Aufnahme des zu kühlenden Prozessmediums, insbesondere Erdgas, aufweist, wobei über das mindestens eine vierte Rohr das Prozessmedium von dem unteren Abschnitt des Mantelraums in den oberen Abschnitt des Mantelraums führbar ist. Ebenfalls wie die ersten bzw. weiteren ersten Rohre sind die zweiten Rohre, die dritten Rohre und die vierten Rohre ebenfalls bevorzugt helixförmig um das Kernrohr des Wärmeübertragers gewickelt. Das Kernrohr dient hierbei insbesondere dazu, die Last der Rohre des Rohrbündels abzutragen. Bei der Herstellung des Rohrbündels werden die Rohre auf das horizontal angeordnete Kernrohr aufgewickelt.

- Ein weiterer Aspekt der vorliegenden Erfindung betrifft ein Verfahren zur indirekten Wärmeübertragung zwischen einem Prozessmedium, hier vorzugsweise Erdgas, und zumindest einem ersten Kältemittel unter Verwendung eines erfindungsgemäßen Wärmeübertragers, wobei das erste Kältemittel über die Düsen der ersten Rohre (sowie gegebenenfalls über die Düsen der weiteren ersten Rohre) in den Mantelraum eingedüst wird.

- Gemäß einer befugten Ausführungsform des Verfahrens ist vorgesehen, dass eine Verteilung des ersten Kältemittels im Mantelraum durch Stellen der den ersten Rohren zugeordneten Ventile sowohl in vertikaler Richtung (d.h. entlang der Längsachse) als auch in radialer Richtung des Rohrbündels beeinflusst wird.

- Weiterhin ist gemäß einer Ausführungsform des Verfahrens vorgesehen, dass alternative oder zusätzlich eine Verteilung des ersten Kältemittels im Mantelraum durch Stellen der den weiteren ersten Rohren zugeordneten Ventile sowohl in vertikaler Richtung als auch in radialer Richtung des Rohrbündels beeinflusst wird.

- Gemäß einer weiteren Ausführungsform des Verfahren ist vorgesehen, dass ein Eindüsen des ersten Kältemittels über die zweite Leitung in den oberen Abschnitt des Mantelraumes durch Stellen des zweiten Ventils beeinflusst wird.

- Weitere Einzelheiten und Vorteile der Erfindung sollen durch die nachfolgende Figurenbeschreibung eines Ausführungsbeispiels anhand der Figuren erläutert werden.

- Es zeigen:

- Fig. 1

- eine Ausführungsformen eines erfindungsgemäßen Wärmeübertragers, wobei ein erstes Kältemittel von unten her in den Mantelraum eingeleitet und dort über Enden von ersten Rohren des Rohrbündels auf unterschiedlichen Höhen und in unterschiedlichen radialen Positionen in den Mantelraum eingeleitet wird, wobei weiterhin das erste Kältemittel in einen oberen Abschnitt des Mantelraums eingedüst wird.

- Fig. 2

- eine Ausführungsformen eines erfindungsgemäßen Wärmeübertragers, wobei ein erstes Kältemittel von unten her in den Mantelraum eingeleitet und dort über Enden von ersten Rohren des Rohrbündels auf unterschiedlichen Höhen und in unterschiedlichen radialen Positionen in den Mantelraum eingeleitet wird, wobei weiterhin ein zweites Kältemittel in einen oberen Abschnitt des Mantelraums eingedüst wird;

- Fig. 3

- eine Ausführungsformen eines erfindungsgemäßen Wärmeübertragers, wobei ein erstes Kältemittel von oben her in den Mantelraum eingeleitet und dort über Enden von ersten Rohren des Rohrbündels auf unterschiedlichen Höhen und in unterschiedlichen radialen Positionen in den Mantelraum eingeleitet wird, wobei weiterhin das erste Kältemittel in einen oberen Abschnitt des Mantelraums eingedüst wird;

- Fig. 4

- eine Ausführungsformen eines erfindungsgemäßen Wärmeübertragers, wobei ein erstes Kältemittel sowohl von unten als auch von oben her in den Mantelraum eingeleitet und dort über Enden von ersten Rohren bzw. weiteren ersten Rohren des Rohrbündels auf unterschiedlichen Höhen und in unterschiedlichen radialen Positionen in den Mantelraum eingeleitet wird, wobei weiterhin das erste Kältemittel in einen oberen Abschnitt des Mantelraums eingedüst wird; und

- Fig. 5

- eine teilweise geschnittene Darstellung eines gewickelten Wärmeübertragers mit einem Rohrbündel, das mehrere auf ein Kernrohr gewickelte Rohre aufweist, wobei exemplarisch ein Ende eines ersten Rohres des Rohrbündels dargestellt ist, über das das erste Kältemittel in den Mantelraum eingedüst wird.

-

Figur 1 zeigt eine Ausführungsform eines erfindungsgemäßen gewickelten Wärmeübertragers 1. Werden derartige Anlagen zur Verflüssigung eines Prozessmediums P, insbesondere Erdgas, eingesetzt, befindet sich das abzukühlende und zu verflüssigende Erdgas im Rohrinnenraum, d.h. in Rohren 33 eines Rohrbündels 3 des Wärmeübertragers 1 im indirekten Wärmeaustausch mit einem ersten Kältemittel M, welches durch einen Mantelraum 6 des Wärmeübertragers 1 strömt. Im Allgemeinen werden derartige Wärmetauscher 1 vertikal ausgerichtet, wobei das abzukühlende und zu verflüssigende Erdgas M von unten nach oben im Rohrinneren der Rohre 33 strömt und das erste Kältemittel M möglichst gleichmäßig von oben im Mantelraum 6 verteilt wird. Durch den indirekten Wärmeaustausch nimmt die Temperatur des Erdgases P somit über die Höhe des Wärmetauschers von unten nach oben ab, während im gleichen Maß die Temperatur des ersten Kältemittels M im Mantelraum 6 von oben nach unten zunimmt. Durch Ungleichmäßigkeiten bei der Verteilung des ersten Kältemittels M auf die einzelnen Rohre 33 bzw. bei der Verteilung des ersten Kältemittels M im Mantelraum 6 können sich jedoch unerwünschte lokale Unterschiede im Temperaturverlauf zwischen einzelnen Rohren 33 bzw. entsprechenden Rohrlagen ausbilden. - Eine kontinuierliche regelbare Eindüsung auf unterschiedliche Bündelbereiche wird nun z.B. gemäß der in der

Fig.1 gezeigten Ausführungsform eines erfindungsgemäßen Wärmeübertragers dadurch realisiert, dass einzelne erste Rohre 31 des Rohrbündels 3, die das erste Kältemittel M führen, beim Wickeln im Bündel 3 auf unterschiedlichen Höhen und Lagen abgeschnitten werden, so dass diese ersten Rohre 31 jeweils ein als Düse fungierendes offenes Ende 31a erhalten. Diese ersten Rohre 31 werden anschließend mit zumindest einer ersten Leitung 41 verbunden und mittels Ventilen 51 an den Hauptstrom des ersten Kältemittels M angebunden. Zusätzlich zu der lokalen Mengenaufgabe des ersten Kältemittels M über die Enden 31a kann auch der Joule-Thomson-Effekt lokal direkt bei der Eindüsung genutzt werden. -

Figur 1 stellt also insbesondere eine Ausführungsform der Erfindung dar, bei der das erste Kältemittel M als Joule Thomson (JT) Kältemittel eingesetzt wird, das vom warmen Ende (von unten her) den ersten Rohren 31 zugeführt wird. Die Enden 31a der ersten Rohre 31, die jeweils vorzugsweise zumindest eine Düse ausbilden, über die das erste Kältemittel M in den Mantelraum 6 einleitbar ist, zeichnen sich insbesondere dadurch aus, dass diese entlang der Längsachse z des Mantels 5 des Wärmeübertragers 1 auf unterschiedlichen Höhen zwischen einem unteren Ende 3c und einem oberen Ende 3d des Rohrbündels 3 angeordnet sind und vorzugsweise auch in radialer Richtung R des Rohrbündels 3 in verschiedenen Rohrlagen des Rohrbündels angeordnet sind. Auf diese Weise kann durch Stellen der einzelnen Ventile 51 gezielt Einfluss auf die Verteilung des ersten Kältemittels M im Mantelraum 6 genommen werden. Das erste Kältemittel kann z.B. ein Gemischkältemittel sein. Das erste Kältemittel kann z.B. einen oder mehrere der folgenden Stoffe aufweisen: N2, Methan, Ethan, Butan, Propan, Pentene. Weiterhin kann auch ein drittes Kältemittel zusätzlich im Rohrbündel geführt werden (je nach Prozessanwendung). - Wie der

Fig. 1 zu entnehmen ist, ist die erste Leitung 41 in einen unteren Abschnitt 6a des Mantelraums 6 geführt und vorzugsweise mit jedem ersten Rohr 31 des Rohrbündels 3 über je ein Ventil 51 verbunden, so dass ein aus dem jeweiligen Ende 31a austretender Volumenstrom des ersten Kältemittels M separat regel- bzw. steuerbar ist. Dieses Prinzip wird bevorzugt auch bei den anderen Ausführungsformen, die weiter unten beschrieben werden angewendet. - Weiterhin ist bevorzugt vorgesehen (vgl.

Fig. 1 ), dass das Rohrbündel 3 zumindest ein zweites Rohr 32 aufweist, das mit der ersten Leitung 41 verbunden ist, so dass das erste Kältemittel M über die erste Leitung 41 in das mindestens eine zweite Rohr 32 des Rohrbündels 3 einleitbar ist, wobei das mindestens eine zweite Rohr 32 mit einer aus einem oberen Abschnitt 6b des Mantelraums 6 herausgeführten zweiten Leitung 42 strömungsverbunden ist, so dass das erste Kältemittel M über die zweite Leitung 42 aus dem Wärmeübertrager 1 abziehbar ist, wobei die zweite Leitung 42 über ein Ventil 52 in den oberen Abschnitt 6b des Mantelraumes 6 zurückgeführt ist, so dass das erste Kältemittel M in den oberen Abschnitt 6b des Mantelraumes 6 eindüsbar ist, um das erste Kältemittel M von oben her auf das Rohrbündel 3 aufzugeben. - Weiterhin weist das Rohrbündel 3 gemäß

Figur 1 bevorzugt zumindest ein drittes Rohr 33 zur Aufnahme eines zweiten Kältemittels M' auf, wobei über das mindestens eine dritte Rohr 33 das zweite Kältemittel M' von dem unteren Abschnitt 6a des Mantelraum 6 in den oberen Abschnitt 6b des Mantelraums 6 führbar ist und dort aus dem Wärmeübertrager 1 abziehbar ist. Das zweite Kältemittel M' kann dabei insbesondere Wärme indirekt mit dem Prozessmedium bzw. Erdgas P austauschen. Das Prozessmedium bzw. Erdgas P kann über zumindest ein viertes Rohr 34 des Rohrbündels 3 von dem unteren Abschnitt 6a des Mantelraums 6 in den oberen Abschnitt 6b des Mantelraums 6 geführt werden, von wo aus es aus dem Wärmeübertrager 1 abziehbar ist. Vorzugsweise weist der Wärmeübertrager 1 in den hierin beschriebenen Ausführungsformen mehrerer erste, weitere erste, zweite, dritte und vierte Rohre 31, 31', 32, 33, 34 auf. Die Rohre 31, 31', 32, 33, 34 des Rohrbündels 3 sind jeweils vorzugsweise helixförmig auf ein Kernrohr 300 des Wärmeübertragers 300 aufgewickelt, das exemplarisch in derFig. 5 dargestellt ist. Diese Anordnung der Rohre 31, 31', 32, 33, 34 gilt vorzugsweise für alle hierin beschriebenen Ausführungsformen des Wärmeübertragers 1. - Weiterhin zeigt die

Fig. 2 eine Ausführungsform der Erfindung bei der das erste Kältemittel M nicht der JT-Strom des Wärmeübertragers ist. Das erste Kältemittel M kann hierbei ein Kältemittel sein, das erst im Liquifier oder Subcooler der Anlage zur Kühlung genutzt wird. Bei derFigur 2 erfolgt also eine Einleitung des ersten Kältemittels M, bei dem es sich im Unterschied zurFig. 1 nicht im ein JT-Kältemittel handelt, von der warmen Seite des Wärmeübertragers 1 her. Hierbei wird analog zurFig. 1 das erste Kältemittel M über eine erste Leitung 41 in den unteren Abschnitt 6a des Mantelraums 6 geführt und vorzugsweise mit jedem ersten Rohr 31 des Rohrbündels 3 über je ein Ventil 51 verbunden, so dass ein aus dem jeweiligen Ende 31a austretender Volumenstrom des ersten Kältemittels M wiederum separat regel- bzw. steuerbar ist. Das Rohrbündel 3 weist gemäßFigur 2 weiterhin zumindest ein zweites Rohr 32 auf, das mit der ersten Leitung 41 verbunden ist, so dass das erste Kältemittel M über die erste Leitung 41 in das mindestens eine zweite Rohr 32 des Rohrbündels 3 einleitbar ist, wobei das mindestens eine zweite Rohr 32 mit einer aus dem oberen Abschnitt 6b des Mantelraums 6 herausgeführten zweiten Leitung 42 strömungsverbunden ist, so dass das erste Kältemittel M über die zweite Leitung 42 aus dem Wärmeübertrager 1 abziehbar ist. - Weiterhin weist das Rohrbündel 3 gemäß

Figur 2 bevorzugt zumindest ein drittes Rohr 33 zur Aufnahme eines zweiten Kältemittels M' auf, wobei über das mindestens eine dritte Rohr 33 das zweite Kältemittel M' von dem unteren Abschnitt 6a des Mantelraum 6 in den oberen Abschnitt 6b des Mantelraums 6 führbar ist und dort aus dem Wärmeübertrager 1 abziehbar ist. Das zweite Kältemittel M' kann insbesondere Wärme indirekt mit dem Prozessmedium bzw. Erdgas P austauschen. Das Prozessmedium bzw. Erdgas P kann über zumindest ein viertes Rohr 34 des Rohrbündels 3 von dem unteren Abschnitt 6a des Mantelraums 6 in den oberen Abschnitt 6b des Mantelraums 6 geführt werden, von wo aus es aus dem Wärmeübertrager 1 abziehbar ist. - Wie weiterhin aus der

Fig. 2 ersichtlich ist, ist das mindestens eine dritte Rohr 33 für das zweite Kältemittel M' mit einer aus dem oberen Abschnitt 6b des Mantelraums 6 herausgeführten weiteren Leitung 43 strömungsverbunden, so dass das zweite Kältemittel M' über die weitere Leitung 43 aus dem Wärmeübertrager 1 abziehbar ist, wobei die weitere Leitung 43 über ein Ventil 53 in den oberen Abschnitt 6b des Mantelraumes 6 zurückgeführt ist, so dass das zweite Kältemittel M' in den oberen Abschnitt 6b des Mantelraumes 6 eindüsbar ist. - Die

Figur 3 zeigt eine weitere Ausführungsform der Erfindung, wobei hier im Unterschied zu den Ausführungsformen gemäß denFiguren 1 und2 die Zuführung des ersten Kältemittels M in den relevanten Bündelbereich zwischen dem oberen Ende 3d und dem unteren Ende 3c von oben her erfolgt, d.h., von der kalten Seite des Wärmeübertragers 1 her, wobeiFig. 3 insbesondere die Situation zeigt, bei der es sich bei dem ersten Kältemittel M um das kalte Hochdruckkältemittel (aus der Rohrseite) handelt. Alternativ (nicht in derFig. 3 gezeigt) kann zum anderen auch über die Niederdruckseite (Mantelseite) eine Verteilung des Kältemittels erfolgen. - Gemäß

Fig. 3 ist insbesondere vorgesehen, dass das Rohrbündel 3 des Wärmeübertrager 1 zumindest eine zweites Rohr 32 aufweist, das vom unteren Ende des Wärmeübertragers 1 her mit dem ersten Kältemittel M gespeist wird, wobei das mindestens eine zweite Rohr 32 im Mantelraum 6 in den oberen Abschnitt 6a geführt ist und dort mit einer aus dem oberen Abschnitt 6a des Mantelraums 6 herausgeführten erste Leitung 41 verbunden ist, die wiederum mit den ersten Rohren 31 jeweils über ein Ventil 51 verbunden ist, so dass ein über die erste Leitung 41 in das jeweilige erste Rohr 31 eingeleiteter Volumenstrom des ersten Kältemittels M mittels des jeweiligen Ventils 51 einstellbar ist und in dem jeweiligen ersten Rohr 31 von oben nach unten zum jeweiligen Ende 31a bzw. Düse 31a führbar und dort in den Mantelraum M einleitbar ist. Die erste Leitung 41 ist stromab der Ventile 52 weiterhin mit einer zweiten Leitung 42 verbunden bzw. geht in diese über, wobei diese zweite Leitung 42 gemäßFig. 3 über ein Ventil 52 in den oberen Abschnitt 6b des Mantelraumes 6 zurückgeführt ist, so dass das erste Kältemittel M weiterhin in den oberen Abschnitt 6b des Mantelraumes 6 eindüsbar ist und dabei von oben her auf das Rohrbündel 3 gegeben werden kann. Wie zuvor bereits beschrieben, weist dass das Rohrbündel 3 weiterhin zumindest ein drittes Rohr 33 zur Aufnahme eines zweiten Kältemittels M' auf, wobei über das mindestens eine dritte Rohr 33 das zweite Kältemittel M' von dem unteren Abschnitt 6a des Mantelraum 6 in den oberen Abschnitt 6b des Mantelraums 6 führbar ist. Dabei kann das zweite Kältemittel M' indirekt Wärme mit dem Prozessmedium P bzw. Erdgas P austauschen, welches in zumindest einem vierten Rohr 34 des Rohrbündels von dem unteren Abschnitt 6a des Mantelraums 6 in den oberen Abschnitt 6b des Mantelraums 6 führbar ist und dort aus dem Wärmeübertrager 1 abziehbar ist. In den Ausführungsformen gemäßFiguren 1 bis 4 ist jeweils vorzugsweise vorgesehen, dass das Prozessmedium bzw. Erdgas P jeweils im Gleichstrom von unten nach oben im Mantelraum 6 des Wärmeübertrages in dem jeweiligen Rohr 33, 34 des Rohrbündels 3 geführt werden. -

Fig. 4 zeigt schließlich eine Weiterbildung der in derFigur 1 gezeigten Ausführungsform, bei der zusätzlich zu den ersten Rohren 31 des Rohrbündels 3 weitere erste Rohre 31' des Rohrbündels 3 vorgesehen sind, die ebenfalls jeweils ein Ende 31'a aufweisen, das durch zumindest eine Düse gebildet ist, über die das erste Kältemittel M in den Mantelraum 6 einleitbar ist, wobei die Enden 31'a der weiteren ersten Rohre 31' entlang der Längsachse z des Mantels 5 ebenfalls auf unterschiedlichen Höhen zwischen dem unteren Ende 3c und dem oberen Ende 3d des Rohrbündels 3 angeordnet sind sowie vorzugsweise auch in unterschiedlichen Rohrlagen lokalisiert sind. Hierbei sind die weiteren ersten Rohre 31' ebenfalls jeweils über ein Ventil 54 mit der zweiten Leitung 42 verbunden, so dass ein über die zweite Leitung 42 in das jeweilige weitere erste Rohr 31' eingeleiteter Volumenstrom des ersten Kältemittels M mittels des jeweiligen Ventils 54 einstellbar ist. In den weiteren ersten Rohren 31' wird das erste Kältemittel M von oben nach unten im Mantelraum 6 geführt. Stromab der Ventile 54 kann das erste Kältemittel M, wie in derFig. 1 gezeigt, über die zweite Leitung 42 und das Ventil 52 in den oberen Abschnitt 6b des Mantelraums 6 zurückgeführt werden. Das zweite Kältemittel M sowie das Prozessmedium bzw. Erdgas P kann in den dritten und vierten Rohren 33, 34 des Rohrbündels 3 gemäßFigur 1 geführt werden. - Die Erfindung kann z.B. bei einem gewickelten Wärmeübertrager 1 nach Art der

Fig. 5 angewendet werden. Wie in derFig. 5 exemplarisch gezeigt ist, weist der Wärmeübertrager 1 einen entlang der (im Betrieb vertikalen) Längsachse z erstreckten Mantel 5 auf, der einen Mantelraum 6 des Wärmeübertrager 1 umgibt, der zur Aufnahme des ersten Kältemittels M dient, wobei das Rohrbündel 3 im Mantelraum 6 angeordnet ist. Das Rohrbündel 3 weist mehrere Rohre 31, 32, 33, 34 auf, die in Rohrlagen angeordnet sind, die in radialer Richtung R ausgehend von einer innerste Rohrlage 3a übereinander angeordnet sind und mit einer äußersten Rohrlage 3b enden. Die Rohre 31, 32, 33, 34 sind dabei um ein entlang der Längsachse z erstrecktes und im Mantelraum 6 angeordnetes Kernrohr 300 gewickelt, wobei in derFigur 5 exemplarisch die Ausführungsform gemäßFig. 3 dargestellt ist, bei der die ersten Rohre 31 das erste Kältemittel M von oben her führen und in den Mantelraum eindüsen. Die entsprechenden Ventile und Leitungen des Wärmeübertragers 1 außerhalb des Mantels 5 sind in derFig. 5 nicht dargestellt. - Wie in der

Figur 5 weiterhin angedeutet ist, sind die Rohre 31, 32, 33, 34 unter Zwischenlage von Stegen 10 auf eine Außenseite des Kernrohres 300 gewickelt. Das Kernrohr 300 trägt dabei die Last des Rohrbündels 3 nach unten hin ab. - Ferner können am Mantel 5 mit dem Mantelraum 6 in Strömungsverbindung stehende Stutzen vorgesehen sein, die zum Einleiten bzw. Abziehen des ersten Mediums M dienen. Das erste Medium M kann dabei von oben nach unten oder von unten nach oben im Mantelraum 6 geführt werden.

- Um im Mantelraum 6 eine Bypassströmung des ersten Mediums M am Rohrbündel 3 vorbei zu verhindern, kann das Rohrbündel 3 von einem Hemd 7 umgeben sein.

Bezugszeichenliste 1 Wärmeübertrager 3 Rohrbündel 5 Mantel 6 Mantelraum 3a Innerste Rohrlage 6 Mantelraum 7 Hemd 10 Steg 11 Spalt 31 Erstes Rohr 31' Weiteres erstes Rohr 31a Ende bzw. Düse 32 Zweites Rohr 33 Drittes Rohr 34 Viertes Rohr 41 Erste Leitung 42 Zweite Leitung 51, 52, 53, 54 Ventil 300 Kernrohr M erstes Kältemittel M' zweites Kältemittel R Radiale Richtung Z Axiale Richtung bzw. Längsachse P Prozessmedium, insbesondere Erdgas

Claims (15)

- Wärmeübertrager (1) zur indirekten Wärmeübertragung zwischen einem Prozessmedium (P), und zumindest einem ersten Kältemittel (M), mit:- einem Mantel (5), der einen Mantelraum (6) umgibt und sich entlang einer Längsachse (z) erstreckt,- einem im Mantelraum (6) angeordneten Rohrbündel (3) dass sich entlang der Längsachse (z) des Mantels (5) von einem unteren Ende (3c) zu einem oberen Ende (3d) des Rohrbündels (3) im Mantelraum (6) erstreckt, wobei das Rohrbündel (3) eine Mehrzahl an ersten Rohren (31) zur Aufnahme des ersten Kältemittels (M) aufweist, die in unterschiedlichen Rohrlagen angeordnet sind, wobei die ersten Rohre (31) helixförmig auf ein Kernrohr (300) des Wärmeübertragers (1) gewickelt sind, das sich entlang der Längsachse (z) des Mantels (5) im Mantelraum (6) erstreckt,

dadurch gekennzeichnet,

dass die ersten Rohre (31) jeweils ein Ende (31a) aufweisen, das durch zumindest eine Düse gebildet ist, über die das erste Kältemittel (M) in den Mantelraum (6) einleitbar ist, wobei die Enden (31a) entlang der Längsachse (z) des Mantels (5) auf unterschiedlichen Höhen zwischen dem unteren Ende (3c) und dem oberen Ende (3d) des Rohrbündels (3) angeordnet sind. - Wärmeübertrager nach Anspruch 1, dadurch gekennzeichnet, dass der Mantelraum (6) bezogen auf die Längsachse (z) einen unteren Abschnitt (6a) sowie einen oberen Abschnitt (6b) aufweist.

- Wärmeübertrager nach Anspruch 2, dadurch gekennzeichnet, dass der Wärmeübertrager (1) eine in den unteren Abschnitt (6a) des Mantelraums (6) geführte erste Leitung (41) aufweist, die mit den ersten Rohren (31) jeweils über ein Ventil (51) verbunden ist, so dass ein über die erste Leitung (41) in das jeweilige erste Rohr (31) eingeleiteter Volumenstrom des ersten Kältemittels (M) mittels des jeweiligen Ventils (51) einstellbar ist.

- Wärmeübertrager nach Anspruch 3, dadurch gekennzeichnet, dass das Rohrbündel (3) zumindest ein zweites Rohr (32) aufweist, das mit der ersten Leitung (41) verbunden ist, so dass das erste Kältemittel (M) über die erste Leitung (41) in das mindestens eine zweite Rohr (32) des Rohrbündels (3) einleitbar ist, und wobei das mindestens eine zweite Rohr (32) mit einer aus dem oberen Abschnitt (6b) des Mantelraums (6) herausgeführten zweiten Leitung (42) strömungsverbunden ist, so dass das erste Kältemittel (M) über die zweite Leitung (42) aus dem Wärmeübertrager (1) abziehbar ist.

- Wärmeübertrager nach Anspruch 2, dadurch gekennzeichnet, dass der Wärmeübertrager (1) eine aus dem oberen Abschnitt (6a) des Mantelraums (6) herausgeführte erste Leitung (41) aufweist, die mit den ersten Rohren (31) jeweils über ein Ventil (51) verbunden ist, so dass ein über die erste Leitung (41) in das jeweilige erste Rohr (31) eingeleiteter Volumenstrom des ersten Kältemittels (M) mittels des jeweiligen Ventils (51) einstellbar ist.

- Wärmeübertrager nach Anspruch 5, dadurch gekennzeichnet, dass das Rohrbündel (3) zumindest ein zweites Rohr (32) aufweist, das mit der ersten Leitung verbunden (41) ist, so dass das erste Kältemittel (M) über das mindestens eine zweite Rohr (32) in die erste Leitung (41) einleitbar ist, wobei die erste Leitung (41) mit einer zweiten Leitung (42) verbunden ist.

- Wärmeübertrager nach Anspruch 4, dadurch gekennzeichnet, dass das Rohrbündel (3) weitere erste Rohre (31') aufweist, die jeweils ein Ende (31'a) aufweisen, das durch zumindest eine Düse gebildet ist, über die das erste Kältemittel (M) in den Mantelraum (6) einleitbar ist, wobei die Enden (31'a) der weiteren ersten Rohre (31') entlang der Längsachse (z) des Mantels (5) auf unterschiedlichen Höhen zwischen dem unteren Ende (3c) und dem oberen Ende (3d) des Rohrbündels (3) angeordnet sind, und wobei die weiteren ersten Rohre (31') jeweils über ein Ventil (54) mit der zweiten Leitung (42) verbunden sind, so dass ein über die zweite Leitung (42) in das jeweilige weitere erste Rohr (31') eingeleiteter Volumenstrom des ersten Kältemittels (M) mittels des jeweiligen Ventils (54) einstellbar ist.

- Wärmeübertrager nach einem der Ansprüche 4, 6, 7, dadurch gekennzeichnet, dass die zweite Leitung (42) über ein Ventil (52) in den oberen Abschnitt (6b) des Mantelraumes (6) zurückgeführt ist, so dass das erste Kältemittel (M) in den oberen Abschnitt (6b) des Mantelraumes (6) eindüsbar ist.

- Wärmeübertrager nach Anspruch 2 oder einem der Ansprüche 3 bis 8 soweit rückbezogen auf Anspruch 2, dadurch gekennzeichnet, dass das Rohrbündel (3) zumindest ein drittes Rohr (33) zur Aufnahme eines zweiten Kältemittels (M') aufweist, wobei über das mindestens eine dritte Rohr (33) das zweite Kältemittel (M') von dem unteren Abschnitt (6a) des Mantelraum (6) in den oberen Abschnitt (6b) des Mantelraums (6) führbar ist.

- Wärmeübertrager nach einem der Ansprüche 3, 5, 7, dadurch gekennzeichnet, dass das Rohrbündel (3) zumindest ein drittes Rohr (33) zur Aufnahme eines zweiten Kältemittels (M') aufweist, wobei über das mindestens eine dritte Rohr (33) das zweite Kältemittel (M') von dem unteren Abschnitt (6a) des Mantelraum (6) in den oberen Abschnitt (6b) des Mantelraums (6) führbar ist, und wobei das mindestens eine dritte Rohr (33) mit einer aus dem oberen Abschnitt (6b) des Mantelraums (6) herausgeführten weiteren Leitung (43) strömungsverbunden ist, so dass das zweite Kältemittel (M') über die weitere Leitung (43) aus dem Wärmeübertrager (1) abziehbar ist, und wobei die weitere Leitung (43) über ein Ventil (53) in den oberen Abschnitt (6b) des Mantelraumes (6) zurückgeführt ist, so dass das zweite Kältemittel (M') in den oberen Abschnitt (6b) des Mantelraumes (6) eindüsbar ist.

- Wärmeübertrager nach Anspruch 2 oder einem der Ansprüche 3 bis 10 soweit rückbezogen auf Anspruch 2, dadurch gekennzeichnet, dass das Rohrbündel (3) zumindest ein viertes Rohr (34) zur Aufnahme des zu kühlenden Prozessmediums (P), insbesondere Erdgas, aufweist, wobei über das mindestens eine vierte Rohr (34) das Prozessmedium (P) von dem unteren Abschnitt (6a) des Mantelraums (6) in den oberen Abschnitt (6b) des Mantelraums (6) führbar ist.

- Verfahren zur indirekten Wärmeübertragung zwischen einem Prozessmedium (P) und zumindest einem ersten Kältemittel (M) unter Verwendung eines Wärmeübertragers (1) nach einem der vorhergehenden Ansprüche, wobei das erste Kältemittel (M) über die Düsen (31a) der ersten Rohre (31) in den Mantelraum (6) eingedüst wird.

- Verfahren nach Anspruch 12, wobei eine Verteilung des ersten Kältemittels (M) im Mantelraum (6) durch Stellen der den ersten Rohren (31) zugeordneten Ventile (51) sowohl in vertikaler Richtung (z) als auch in radialer Richtung (R) des Rohrbündels (3) beeinflusst wird.

- Verfahren nach Anspruch 12 oder 13, wobei eine Verteilung des ersten Kältemittels (M) im Mantelraum (6) durch Stellen der den weiteren ersten Rohren (31') zugeordneten Ventile (54) sowohl in vertikaler Richtung (z) als auch in radialer Richtung (R) des Rohrbündels (3) beeinflusst wird.

- Verfahren nach einem der Ansprüche 12 bis 14, wobei ein Eindüsen des ersten Kältemittels (M) über die zweite Leitung (42) in den oberen Abschnitt (6b) des Mantelraumes (6) durch Stellen des zweiten Ventils (52) beeinflusst wird.

Applications Claiming Priority (2)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102021003245 | 2021-06-23 | ||

| PCT/EP2022/025277 WO2022268360A1 (de) | 2021-06-23 | 2022-06-15 | Regelbare eindüsung zur realisierung unterschiedlicher lokaler kältemittelverteilung |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| EP4359718A1 EP4359718A1 (de) | 2024-05-01 |

| EP4359718B1 true EP4359718B1 (de) | 2025-03-05 |

Family

ID=82258477

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| EP22734115.3A Active EP4359718B1 (de) | 2021-06-23 | 2022-06-15 | Regelbare eindüsung zur realisierung unterschiedlicher lokaler kältemittelverteilung |

Country Status (4)

| Country | Link |

|---|---|

| US (1) | US20240288223A1 (de) |

| EP (1) | EP4359718B1 (de) |

| CN (1) | CN117425805A (de) |

| WO (1) | WO2022268360A1 (de) |

Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20180245856A1 (en) * | 2017-02-24 | 2018-08-30 | Linde Aktiengesellschaft | Heat exchanger and method for distributing a liquid phase in a heat exchanger |

| US20190011191A1 (en) * | 2017-07-10 | 2019-01-10 | Linde Aktiengesellschaft | Withdrawal/ infeed of gas for influencing radial liquid migration |

| US20200318912A1 (en) * | 2019-04-02 | 2020-10-08 | Linde Aktiengesellschaft | Controllable liquid distributor of a coiled-tube heat exchanger for realizing different liquid loadings |

Family Cites Families (9)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| FR2217648B1 (de) * | 1973-02-12 | 1976-05-14 | Inst Francais Du Petrole | |

| DE60207689T3 (de) * | 2002-05-27 | 2013-01-24 | Air Products And Chemicals, Inc. | Wärmetauscher mit gewickelten Rohrschlangen |

| DE102006033697A1 (de) * | 2006-07-20 | 2008-01-24 | Linde Ag | Stoff- oder Wärmeaustauscherkolonne mit übereinander angeordneten Stoff- bzw. Wärmeaustauscherbereichen wie Rohrbündeln |

| EP2494294B1 (de) * | 2009-10-27 | 2018-12-12 | Shell International Research Maatschappij B.V. | Vorrichtung und verfahren zur kühlung und verflüssigung eines fluids |

| AU2012201798A1 (en) * | 2011-04-14 | 2012-11-01 | Linde Aktiengesellschaft | Heat exchanger with additional liquid control in shell space |

| EP2857782A1 (de) * | 2013-10-04 | 2015-04-08 | Shell International Research Maatschappij B.V. | Wärmetauscher mit gewickelter Spule und Verfahren zur Kühlung eines Prozessstroms |

| WO2017167458A1 (de) * | 2016-03-30 | 2017-10-05 | Linde Aktiengesellschaft | Gewickelter wärmeübertrager |

| EP3367033A1 (de) * | 2017-02-24 | 2018-08-29 | Linde Aktiengesellschaft | Wärmeübertrager und verfahren zur verteilung einer flüssigen phase in einem wärmeübertrager |

| EP3447425A1 (de) * | 2017-08-22 | 2019-02-27 | Linde Aktiengesellschaft | Einbauten in einem gewickelten wärmeübertrager zur unterdrückung von gaswirbeln |

-

2022

- 2022-06-15 US US18/571,543 patent/US20240288223A1/en active Pending

- 2022-06-15 EP EP22734115.3A patent/EP4359718B1/de active Active

- 2022-06-15 WO PCT/EP2022/025277 patent/WO2022268360A1/de not_active Ceased

- 2022-06-15 CN CN202280040302.4A patent/CN117425805A/zh active Pending

Patent Citations (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20180245856A1 (en) * | 2017-02-24 | 2018-08-30 | Linde Aktiengesellschaft | Heat exchanger and method for distributing a liquid phase in a heat exchanger |

| US20190011191A1 (en) * | 2017-07-10 | 2019-01-10 | Linde Aktiengesellschaft | Withdrawal/ infeed of gas for influencing radial liquid migration |

| US20200318912A1 (en) * | 2019-04-02 | 2020-10-08 | Linde Aktiengesellschaft | Controllable liquid distributor of a coiled-tube heat exchanger for realizing different liquid loadings |

Also Published As

| Publication number | Publication date |

|---|---|

| US20240288223A1 (en) | 2024-08-29 |

| WO2022268360A1 (de) | 2022-12-29 |

| EP4359718A1 (de) | 2024-05-01 |

| CN117425805A (zh) | 2024-01-19 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| DE69523437T2 (de) | Anlage und Verfahren zur Gasverflüssigung | |

| DE112019005717T5 (de) | Fluid-bypass-verfahren und -system zur steuerung der temperatur eines nicht-petroleum-kraftstoffs | |

| EP0895045B1 (de) | Verfahren zur Luftzerlegung | |

| EP0001391B1 (de) | Vorrichtung in Form eines doppelwandigen Rohres zum Kühlen von Endlosprofilen | |

| WO2008009357A1 (de) | Stoff- oder wärmeaustauscherkolonne mit übereinander angeordneten stoff- bzw. wärmeaustauscherbereichen wie rohrbündeln | |

| EP2818821B1 (de) | Gewickelter Wärmeübertrager mit Kernrohrzuspeisung | |

| DE102007036181A1 (de) | Gewickelter Wärmetauscher mit mehreren Rohrbündellagen | |

| EP2151652A2 (de) | Verbindungsstück zwischen einem Spaltrohr und einem Kühlrohr sowie ein Verfahren zum Verbinden eines Spaltrohres mit einem Kühlrohr | |

| DE60207689T3 (de) | Wärmetauscher mit gewickelten Rohrschlangen | |

| EP3428563A1 (de) | Entnahme/zuspeisung von gas zur beeinflussung von radialer flüssigkeitsmigration | |

| EP3128278B1 (de) | Zufuhr und entnahme von rohrströmen mit zwischentemperatur bei gewickelten wärmeübertragern | |

| EP4359718B1 (de) | Regelbare eindüsung zur realisierung unterschiedlicher lokaler kältemittelverteilung | |

| EP2912394B1 (de) | Gewickelter wärmeübertrager mit einer mehrzahl von einlässen und verfahren zur anpassung einer heizfläche des wärmeübertragers | |

| WO2020074117A1 (de) | Gewickelter wärmeübertrager, verfahren zur herstellung eines gewickelten wärmeübertragers und verfahren zum wärmeaustausch zwischen einem ersten fluid und einem zweiten fluid | |

| WO2009062487A2 (de) | Wärmetauscher | |

| DE3626359C2 (de) | Verdampfer sowie Verfahren zum Verdampfen eines Fluides | |

| WO2007014618A1 (de) | Gewickelter wärmetauscher mit verschiedenen rohrdurchmessern | |

| DE102007059541A1 (de) | Wärmetauscher | |

| DE19848280C2 (de) | Wärmetauscher zum Verflüssigen eines Kohlenwasserstoff-reichen Stromes | |

| EP4174426B1 (de) | Vorrichtung zum kühlen von flüssigkeiten | |

| WO2007014617A1 (de) | Gewickelter wärmetauscher mit unterschiedlichen materialien | |

| DE102011010896A1 (de) | Wärmetauscher | |

| EP4337908B1 (de) | Gewickelter wärmetauscher und verfahren | |

| DE102011015433A1 (de) | Wärmetauschersystem | |

| EP3176526A1 (de) | Verfahren und anordnung zum überführen von fluid |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: UNKNOWN |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE INTERNATIONAL PUBLICATION HAS BEEN MADE |

|

| PUAI | Public reference made under article 153(3) epc to a published international application that has entered the european phase |

Free format text: ORIGINAL CODE: 0009012 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: REQUEST FOR EXAMINATION WAS MADE |

|

| 17P | Request for examination filed |

Effective date: 20240110 |

|

| AK | Designated contracting states |

Kind code of ref document: A1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| DAV | Request for validation of the european patent (deleted) | ||

| DAX | Request for extension of the european patent (deleted) | ||

| GRAP | Despatch of communication of intention to grant a patent |

Free format text: ORIGINAL CODE: EPIDOSNIGR1 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: GRANT OF PATENT IS INTENDED |

|

| INTG | Intention to grant announced |

Effective date: 20241114 |

|

| GRAS | Grant fee paid |

Free format text: ORIGINAL CODE: EPIDOSNIGR3 |

|

| GRAA | (expected) grant |

Free format text: ORIGINAL CODE: 0009210 |

|

| STAA | Information on the status of an ep patent application or granted ep patent |

Free format text: STATUS: THE PATENT HAS BEEN GRANTED |

|

| AK | Designated contracting states |

Kind code of ref document: B1 Designated state(s): AL AT BE BG CH CY CZ DE DK EE ES FI FR GB GR HR HU IE IS IT LI LT LU LV MC MK MT NL NO PL PT RO RS SE SI SK SM TR |

|

| REG | Reference to a national code |

Ref country code: GB Ref legal event code: FG4D Free format text: NOT ENGLISH |

|

| REG | Reference to a national code |

Ref country code: CH Ref legal event code: EP |

|

| REG | Reference to a national code |

Ref country code: IE Ref legal event code: FG4D Free format text: LANGUAGE OF EP DOCUMENT: GERMAN |

|

| REG | Reference to a national code |

Ref country code: DE Ref legal event code: R096 Ref document number: 502022003112 Country of ref document: DE |

|

| REG | Reference to a national code |

Ref country code: NL Ref legal event code: FP |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250605 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: FI Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: DE Payment date: 20250618 Year of fee payment: 4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: ES Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| REG | Reference to a national code |

Ref country code: LT Ref legal event code: MG9D |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NO Payment date: 20250617 Year of fee payment: 4 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: NL Payment date: 20250618 Year of fee payment: 4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: HR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: LV Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: FR Payment date: 20250627 Year of fee payment: 4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: BG Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 Ref country code: GR Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250606 |

|

| PGFP | Annual fee paid to national office [announced via postgrant information from national office to epo] |

Ref country code: AT Payment date: 20250721 Year of fee payment: 4 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SM Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: PT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250707 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IT Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 Ref country code: PL Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: EE Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 Ref country code: CZ Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: RO Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: SK Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250305 |

|

| PG25 | Lapsed in a contracting state [announced via postgrant information from national office to epo] |

Ref country code: IS Free format text: LAPSE BECAUSE OF FAILURE TO SUBMIT A TRANSLATION OF THE DESCRIPTION OR TO PAY THE FEE WITHIN THE PRESCRIBED TIME-LIMIT Effective date: 20250705 |