EP3551408B1 - Mischdüse für eine spritzbetonauftragsvorrichtung, sowie spritzbetonauftragsvorrichtung mit einer derartigen mischdüse und spritzbetonauftragsverfahren - Google Patents

Mischdüse für eine spritzbetonauftragsvorrichtung, sowie spritzbetonauftragsvorrichtung mit einer derartigen mischdüse und spritzbetonauftragsverfahren Download PDFInfo

- Publication number

- EP3551408B1 EP3551408B1 EP17811934.3A EP17811934A EP3551408B1 EP 3551408 B1 EP3551408 B1 EP 3551408B1 EP 17811934 A EP17811934 A EP 17811934A EP 3551408 B1 EP3551408 B1 EP 3551408B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- nozzle

- dry

- injection

- aerosol

- chamber

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B7/00—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas

- B05B7/14—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas designed for spraying particulate materials

- B05B7/1404—Arrangements for supplying particulate material

- B05B7/1431—Arrangements for supplying particulate material comprising means for supplying an additional liquid

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B01—PHYSICAL OR CHEMICAL PROCESSES OR APPARATUS IN GENERAL

- B01F—MIXING, e.g. DISSOLVING, EMULSIFYING OR DISPERSING

- B01F25/00—Flow mixers; Mixers for falling materials, e.g. solid particles

- B01F25/30—Injector mixers

- B01F25/31—Injector mixers in conduits or tubes through which the main component flows

- B01F25/313—Injector mixers in conduits or tubes through which the main component flows wherein additional components are introduced in the centre of the conduit

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B7/00—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas

- B05B7/14—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas designed for spraying particulate materials

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B05—SPRAYING OR ATOMISING IN GENERAL; APPLYING FLUENT MATERIALS TO SURFACES, IN GENERAL

- B05B—SPRAYING APPARATUS; ATOMISING APPARATUS; NOZZLES

- B05B7/00—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas

- B05B7/14—Spraying apparatus for discharge of liquids or other fluent materials from two or more sources, e.g. of liquid and air, of powder and gas designed for spraying particulate materials

- B05B7/1481—Spray pistols or apparatus for discharging particulate material

- B05B7/149—Spray pistols or apparatus for discharging particulate material with separate inlets for a particulate material and a liquid to be sprayed

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28C—PREPARING CLAY; PRODUCING MIXTURES CONTAINING CLAY OR CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28C5/00—Apparatus or methods for producing mixtures of cement with other substances, e.g. slurries, mortars, porous or fibrous compositions

- B28C5/02—Apparatus or methods for producing mixtures of cement with other substances, e.g. slurries, mortars, porous or fibrous compositions without using driven mechanical means effecting the mixing

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B28—WORKING CEMENT, CLAY, OR STONE

- B28C—PREPARING CLAY; PRODUCING MIXTURES CONTAINING CLAY OR CEMENTITIOUS MATERIAL, e.g. PLASTER

- B28C5/00—Apparatus or methods for producing mixtures of cement with other substances, e.g. slurries, mortars, porous or fibrous compositions

- B28C5/02—Apparatus or methods for producing mixtures of cement with other substances, e.g. slurries, mortars, porous or fibrous compositions without using driven mechanical means effecting the mixing

- B28C5/026—Mixing guns or nozzles; Injector mixers

-

- E—FIXED CONSTRUCTIONS

- E04—BUILDING

- E04G—SCAFFOLDING; FORMS; SHUTTERING; BUILDING IMPLEMENTS OR AIDS, OR THEIR USE; HANDLING BUILDING MATERIALS ON THE SITE; REPAIRING, BREAKING-UP OR OTHER WORK ON EXISTING BUILDINGS

- E04G21/00—Preparing, conveying, or working-up building materials or building elements in situ; Other devices or measures for constructional work

- E04G21/02—Conveying or working-up concrete or similar masses able to be heaped or cast

- E04G21/04—Devices for both conveying and distributing

Definitions

- the present invention relates to a mixing nozzle or injection nozzle for a shotcrete application device for dry spraying of concrete, in particular refractory concrete, and such a shotcrete application device and a shotcrete application method or dry spraying method, in particular for applying refractory concrete.

- Shotcrete is conveyed to the installation site in a pipe or hose line, where it is applied pneumatically from a spray nozzle and compacted by the impact energy.

- the dry, preferably hydraulic, binder, the aggregates and additives as well as the additives are premixed dry and conveyed in a stream of compressed air through the pipe or hose line to a spray nozzle.

- Water or a liquid binder is added to the dry mixture in the spray nozzle and a spraying compound is produced. The gunning compound is then sprayed onto the surface to be coated in a continuous stream.

- the GB 2 025 794 A discloses a spray nozzle for applying shotcrete to building walls, among other things.

- the spray nozzle has an inlet end and an outlet end. A powdered cement mix is fed in at the inlet end.

- the spray nozzle has a mixing chamber in which the powdered cement mixture is mixed with water.

- a cylindrical sleeve is provided for this purpose, which surrounds the mixing chamber.

- the sleeve also has a number of radial bores through which the water enters the mixing chamber in the form of individual water jets. The gunning compound emerges at the tapering outlet end of the spray nozzle.

- Refractory concrete is made with a binder that hardens at room temperature and refractory aggregates.

- the binder which hardens at room temperature, causes the primary or cold bonding.

- Characteristic of refractory concrete is the transition from the primary or cold bond to the vitrified bond, which occurs when it is heated for the first time.

- Refractory concrete within the meaning of the invention has a pressure softening point T 05 according to DIN EN ISO 1893: 2009-09 of T 05 ⁇ 600° C., preferably T 05 ⁇ 800° C. Accordingly, fireproof or refractory aggregates within the meaning of the invention are aggregates that are suitable for a refractory concrete with the above-mentioned pressure softening point T 05 .

- the spray nozzle has a duct for feeding the fibers and a duct for feeding a dry mixture of binder and aggregate, the ducts being arranged so that the dry mixture is introduced tangentially into the stream of fibres.

- water is introduced radially outwardly from a ring having radial openings into the stream of dry blend and fiber material.

- the WO 2005/098333 A1 discloses a dry spraying method in which a premix of a first liquid and a dry mix is produced in a mixing device and this premix is mixed at a spray nozzle with a second liquid to form a fresh sprayed concrete mass.

- the first liquid can have a setting accelerator, for example. After the premix starts according to the WO 2005/098333 A1 already the binding process.

- the mixing device the first liquid is fed radially or slightly obliquely from the outside to the material flow of the dry mixture.

- the water is also supplied radially from the outside by means of a water ring.

- From the EP 1 153 861 A1 disclose a shotcrete application apparatus and method.

- a fine-grained, dry gunning compound which already contains hardener, is mixed with water in a mixing tube of a moistening device.

- the water is previously in the humidifier atomized with compressed air.

- Post-wetting can take place at the end of the mixing tube.

- the hardener can be added during the subsequent moistening.

- a spray nozzle for applying the gunning compound is arranged at the end of the mixing tube.

- From the WO 2010/105049 A2 describes a dry spraying process for refractory concrete in which a dry mix containing refractory material and a setting regulator is provided in a storage container.

- the dry mix is introduced into the air flow of a shotcrete applicator. Furthermore, a liquid binder is mixed with the dry mixture at or just before the spray nozzle of the sprayed concrete application device. The resulting fresh shotcrete mass is then applied to the surface to be coated using the spray nozzle.

- the EP 0 738 676 A1 discloses an apparatus for adding air, liquids or powdered solids to shotcrete lines.

- the device has an annular insert that can be inserted into the delivery line, with an inlet channel opening into an annular chamber of the insert and a plurality of outlet channels directed from the annular chamber to the delivery flow.

- the outlet channels are aligned at an angle to the conveying direction.

- a powdery mixture is introduced into a flow through the insert part.

- the flow can be an air/water mixture.

- a dry spraying method for spraying a gunning compound onto a surface with the following method steps: a) mixing a liquid injection material with conveying air to form an aerosol, b) Injecting the aerosol into the interior of a dry material stream consisting of a dry mixture and mixing the aerosol with the dry mixture to form a material mixture, c) conveying the material mixture by means of a hose line to a spray nozzle, e) applying the gunning compound to the surface to be coated using the spray nozzle.

- the US 4,844,340A discloses a mixing nozzle for spraying concrete in which dry material is mixed with a mixture of fibers and air to form a dry premix. Water is then added to the premix using a ring. The wet mixture then emerges from a nozzle.

- the US 2,543,517A discloses a mixing device in which an aqueous mixture of water and air is introduced into a dry material stream of dry mixture.

- the object of the present invention is to provide a sprayed concrete application device for dry spraying of concrete, in particular refractory concrete, and a sprayed concrete application method, with the physical properties of the applied sprayed concrete being able to be adapted and optimized easily and quickly.

- the shotcrete application device 1 has a compressed air source 2, three air delivery lines 3a; 3b; 3c connected to it, an injection material reservoir 4 filled with an injection medium or material, in particular an injection liquid, an injection material delivery line 5 connected thereto, preferably an injection material delivery pump 50, as well as a dry mixture reservoir 6 filled with a dry mixture or granular dry material and the mixing nozzle 8 according to the invention.

- an injection material flow meter 51 is also preferably provided, which is arranged within the injection material delivery line 5 .

- a first air conveying line 3a, the injection material conveying line 5 and the dry mixture reservoir 6 are each connected to the mixing nozzle 8 and feed the mixing nozzle 8 with the respective material or conveying air.

- a second air conveying line 3b is connected to the lower end of the dry mixture storage tank 6 and supplies conveying air to the dry mixture storage tank 6 for blowing out the dry mixture from the dry mixture storage tank 6 .

- a discharge device e.g. a rotor or a pocket wheel (not shown) at the lower end of the dry mixture storage container 6, which conveys the dry mixture from the dry mixture storage container 6 into a blow-out nozzle (not shown).

- the mixing nozzle 8 is connected directly or indirectly via an intermediate piece, e.g.

- the mixing nozzle 8 serves to mix the individual components of the sprayed concrete to be applied, i.e. the injection material from the injection material reservoir 4 with the dry mixture from the dry mixture reservoir 6 to form a particularly pre-wetted material mixture.

- the sprayed concrete application device 1 has a hose line 9 connected to the mixing nozzle 8, a spray nozzle 10, a liquid, preferably water or a liquid binder, filled liquid reservoir 11 and a liquid feed line 12 connected thereto and preferably a first and a second liquid feed pump 52; 53.

- the shotcrete application device 1 also preferably has a liquid flow meter 54 which is arranged within the liquid delivery line 12 .

- the first liquid feed pump 52 which sucks the liquid out of the liquid reservoir 11, is preferably a submersible pump.

- the second liquid feed pump 53 is preferably a high-pressure pump.

- the second liquid feed pump 53 feeds the liquid at a pressure of approx. 5 to 30 bar to a liquid injection device, for example a water ring, of the spray nozzle.

- the hose line 9 and the liquid delivery line 12 are both connected to the spray nozzle 10 and feed it the material mixture or the liquid that comes out of the mixing nozzle 8 and is in particular pre-wetted.

- the hose line 9 preferably has a length of at least 10 m.

- the spray nozzle 10 is thus used in a manner known per se to mix the, in particular pre-wetted, material mixture with the liquid to form a fresh sprayed concrete mix or sprayed mix, in particular a refractory sprayed concrete mix, and to spray the sprayed mix, in particular the refractory concrete sprayed mix, onto the respective substrate.

- the injection material is preferably an injection liquid.

- the injection material can also be a pourable or loose dry material, in particular a dry mixture.

- the injection material preferably contains at least one concrete additive or concrete admixture.

- Concrete additives or concrete admixtures are known to be added to the concrete in order to improve the properties of the fresh or hardened concrete, such as e.g. B. workability, solidification, hardening or frost resistance to change.

- Setting additives or setting additives or setting regulators affect the Setting reaction, eg the solidification and/or hardening reaction, of the respective binder.

- Concrete admixtures (in contrast to concrete additives) are added in such small quantities (total, i.e. the sum of all concrete admixtures ⁇ 5% by weight based on the dry mass of the total sum of aggregates and binders in the concrete) that they are irrelevant as a proportion of the concrete volume .

- Concrete additives or concrete admixtures can also serve as an aid in the ceramic firing, which in the case of refractory concrete takes place in situ after the application of the refractory concrete. Sintering aids, for example, lower the firing temperature. Additives or concrete admixtures are usually supplied in liquid, powder or granulate form.

- the injection material preferably contains at least one setting accelerator and/or hardening accelerator and/or retarder and/or plasticizer and/or a dust-binding agent and/or a gelling agent.

- Gelling agents are known to induce gelation of the binder.

- the setting accelerator serves in a manner known per se to stimulate the setting reaction of the binder and thereby increases the early strength.

- the solidification accelerator is preferably water glass or alkali solutions.

- dry injection material can contain cement and/or dry phosphates as accelerators.

- the injection material is liquid, it is in particular a suspension and/or solution and/or emulsion.

- the liquid injection material preferably contains at least water.

- the liquid injection material can also (additionally) contain oil and/or alcohol and/or glycerin.

- the injection material is a dry material or mixture, it is a powdered material or mixture with a grain size of ⁇ 0.5 mm, preferably ⁇ 0.1 mm, in accordance with DIN EN ISO 1927-3 (March 2013).

- the liquid or dry injection material can also contain other, in particular powdered, components.

- the injection material can contain microsilica or pyrogenic silicic acid or Aerosil or MgO, which act as sintering aids in the ceramic, in-situ firing of the refractory concrete.

- the sintering aids contribute little or nothing to the cold bonding, so they do not affect the setting reaction of the shotcrete, or only do so to a small extent.

- the injection liquid can also be pure water.

- the pourable or loose dry mixture consists of granular and possibly fibrous material.

- the dry mixture can consist exclusively of material which is essentially inert, ie does not react or reacts only insignificantly with the respective binder supplied at the spray nozzle 10 . In particular, no setting additives or setting additives are therefore contained in the dry mixture.

- the dry mixture preferably consists exclusively of mineral and refractory or refractory material or aggregate.

- refractory or refractory materials or aggregates within the meaning of the invention are materials or aggregates that are suitable for a refractory concrete with the above-mentioned pressure softening point T 05 .

- the dry mixture can also additionally contain at least one binder, in particular a binder in powder form. It is preferably a mineral binder.

- the dry mixture has clay and/or alumina cement and/or Portland cement and/or powdered water glass preparations and/or powdered phosphate preparations, in particular alumetaphosphate and/or monoaluminum phosphate, and/or dry resins and/or silicate binders as binders.

- the dry mixture preferably has both coarse and medium-grained and fine-grained components or coarse and medium-grain fractions (> 0.063 mm according to DIN EN ISO 1927-3 (March 2013)) and flour grain fractions ( ⁇ 0.063 mm according to DIN EN ISO 1927-3). (March 2013)) on.

- the dry mixture preferably has the following particle size distribution in accordance with DIN EN ISO 1927-3 (March 2013) (the proportions relate to the total dry matter and add up to 100% by weight): Sieve min [wt%] Max [wt%] > 6.3mm 0.0 10.0 > 3.15 - 6.3mm 0.0 20.0 > 1.00 - 3.15mm 15.0 40.0 > 0.063 - 1.00mm 15.0 40.0 ⁇ 0.063mm 20 55.0

- the liquid that is added at the tip nozzle 10 is pure water or liquid binder or a liquid containing concrete additives.

- the liquid binder is preferably a solution or suspension in water or another solvent, or a liquid polymer, preferably a synthetic resin.

- the suspension preferably contains dispersed colloidal particles.

- the liquid binder is preferably cement-free and solidifies and hardens directly after spraying as a result of the reaction with the additives contained in the injection material. In the case of refractory concrete, the liquid binder thus ensures the primary, so-called cold binding.

- the liquid binder is preferably a refractory or fireproof liquid binder which, after hardening, is therefore suitable for use in a refractory concrete with the above-mentioned pressure softening point.

- the liquid binder is preferably silica sol or water glass, preferably sodium and/or potassium and/or lithium water glass, or phosphoric acid or monoaluminum phosphate or a polymer binder, preferably synthetic resin, preferably phenolic resin, in particular novolak, or mixtures of the aforementioned binders .

- the liquid binder preferably contains no concrete additives or concrete admixtures. However, it can contain an antifreeze, for example, which prevents the liquid binder from freezing at low temperatures before mixing.

- the mixing nozzle 8 according to the invention ( 1 , 2 ) has an aerosol generating device 55 for generating an aerosol from the liquid or dry, free-flowing injection material and conveying air, and an aerosol injection device 56 for injecting the aerosol, in particular centrally, into the interior of a dry material stream consisting of a dry mixture.

- An aerosol is a heterogeneous mixture of solid and/or liquid airborne particles in a gas.

- the mixing nozzle 8 also has a nozzle housing 13 and a nozzle longitudinal axis 14 . Furthermore, the mixing nozzle 8 has a nozzle inlet end 8a and a nozzle outlet end 8b opposite this in the direction of the nozzle longitudinal axis 14 . In addition, the mixing nozzle 8 has a direction the nozzle longitudinal axis 14 through the mixing nozzle 8 through extending flow or conveying channel 15. The conveying channel 15 extends through the mixing nozzle 8 from the nozzle inlet end 8a to the nozzle outlet end 8b.

- a main conveying direction 18 of the mixing nozzle 8 is parallel to the nozzle longitudinal axis 14 and extends from the nozzle inlet end 8a to the nozzle outlet end 8b.

- the nozzle housing 13 also has a housing peripheral or outer wall 16 which surrounds the flow or delivery channel 15 .

- the housing wall 16 is preferably made of metal or ceramic or plastic.

- the mixing nozzle 8 also consists of several, in particular four, housing parts 13a to 13d, which are firmly connected to one another, in particular screwed. It is also within the scope of the invention that the housing part 13b is omitted and the housing parts 13a and 13c are placed directly next to one another, which will be discussed in more detail below.

- the dividing wall 19 has a plurality of, in particular circular-cylindrical, air passage channels 21 which extend through the dividing wall 19 in the main conveying direction 18 .

- the air passage channels 21 are distributed around the longitudinal nozzle axis 14 and are spaced apart from the longitudinal nozzle axis 14 , viewed in the circumferential direction in relation to the longitudinal nozzle axis 14 .

- the air passage channels 21 are preferably all at the same distance from the longitudinal axis 14 of the nozzle. There are preferably 5 to 20 air passage channels 21 .

- the air passage channels 21 are preferably also all equally spaced apart from one another in the circumferential direction.

- the second feed channel section 24 also has a channel axis which, however, extends parallel to the longitudinal nozzle axis 14 or main conveying direction 18.

- the channel axis is coaxial with the longitudinal axis 14 of the nozzle.

- the injection material feed channel 22 has a kink at which the first and the second feed channel section 23; 24 merge into one another.

- the second feed channel section 24 also opens into the aerosol chamber 20 .

- an atomizing or nebulizing nozzle 25 (shown schematically) is arranged in the second feed channel section 24 .

- the atomizing nozzle 25 is used for atomizing injection of the injection material into the aerosol chamber 20.

- the atomizing nozzle 25 is in particular a flat jet nozzle, smooth jet nozzle, hollow cone nozzle, full cone nozzle or mist nozzle (in the case of injection liquid) or a sandblasting nozzle or jet nozzle for free-flowing bulk materials (in the case of dry injection material).

- the first feed channel section 23 opens out to the surroundings.

- the first supply channel section 23 has means for connecting the injection material delivery line 5, in particular an internal thread 26.

- the aerosol chamber 20 has a peripheral chamber wall 27 surrounding the aerosol chamber 20 . Seen in the main conveying direction 18, the chamber peripheral wall 27 initially has a circular-cylindrical wall section 27a, which is followed by a further circular-cylindrical wall section 27b, the diameter of which, however, is larger than the diameter of the first wall section 27a.

- the second circular-cylindrical wall section 27b is followed by a conical wall section 27c which tapers as seen in the main conveying direction 18, ie as seen from the nozzle inlet end 8a to the nozzle outlet end 8b.

- the aerosol chamber 20 has a central chamber axis 28 which is preferably coaxial to the longitudinal axis 14 of the nozzle.

- the second cylindrical wall section 27b serves in particular to save material and can also be omitted, so that the first cylindrical wall section 27a merges directly into the conical wall section 27c. Or, if the housing part 13b is omitted, the conical wall section 27c is omitted.

- the chamber peripheral wall 27 is of continuous cylindrical design.

- the aerosol chamber 20 is adjoined by a connecting channel 29 , in particular a circular-cylindrical one.

- a channel axis of the connecting channel 29 is also preferably coaxial to the longitudinal axis of the nozzle 14.

- the connecting channel 29 opens into a second mixing chamber or vortex chamber 30.

- the connecting channel 29 also has an internal thread 31, which is used for screwing in an injection tube 32.

- the injection tube 32 ( 2 , 8th and 9 ) has an inlet-side tube end 32a and an outlet-side tube end 32b.

- the injection tube 32 is preferably made of metal or ceramic.

- the injection tube 32 has a tube longitudinal axis 33 which is preferably also coaxial to the nozzle longitudinal axis 14 .

- a tube wall 34 of the injection tube 32 has a tube wall outer surface 34a and a tube wall inner surface 34b.

- the inner surface 34b of the tube wall is of continuous circular-cylindrical design and surrounds a tube flow channel or tube conveying channel 35, which extends through the injection tube 32 from the tube end 32a on the inlet side to the tube end 32b on the outlet side.

- the vortex chamber 30 has a peripheral chamber wall 40 and a central chamber axis 41 which is coaxial with the longitudinal axis 14 of the nozzle.

- the chamber peripheral wall 40 of the vortex chamber 30 has, seen in the main conveying direction 18, a cylindrical wall section 40a and a conical wall section 40b adjoining it.

- the conical wall section 40b tapers as seen in the main conveying direction 18, ie as seen from the nozzle inlet end 8a to the nozzle outlet end 8b.

- the vortex chamber 30 opens into an outlet channel 42 with a preferably circular-cylindrical cross-section.

- the outlet channel 42 opens into the environment.

- One Channel axis of the outlet channel 42 is preferably coaxial to the nozzle longitudinal axis 14.

- the external thread 36 of the injection tube 32 is screwed into the internal thread 31 of the connecting channel 29 to such an extent that part of the injection tube 32 protrudes into the vortex chamber 30 .

- the area of the injection tube 32 protrudes with the circular-cylindrical and the conical surface section 38; 39 into the vortex chamber 30.

- a part of the injection tube 32 that has the outlet-side tube end 32b of the injection tube 32 projects into the vortex chamber 30 .

- the injection tube 32 is spaced apart from the chamber peripheral wall 40 so that a flow cross section is formed between them.

- the nozzle housing 13 also has a connecting piece 43 which is used to connect the dry mixture storage container 6 .

- the connecting piece 43 protrudes radially outwards from the peripheral wall 16 of the housing.

- the connecting piece 43 has a preferably cylindrical dry mixture inlet channel 44 .

- a channel axis 44a of the dry mixture inlet channel 44 extends radially to the longitudinal axis 14 of the nozzle.

- the channel axis 44a can also be arranged obliquely to the longitudinal axis 14 of the nozzle.

- the angle ⁇ is preferably ( 1 ) 30 to 90°. In particular, it is 90°.

- the dry mixture inlet channel 44 can, of course, also have a bent or kinked course. The angular ranges specified above then apply to the opening area in which the dry-mixture inlet channel 44 opens into the swirl chamber 30 .

- the dry-mixture inlet channel 44 extends through the housing peripheral wall 16 and opens into the swirl chamber 30.

- the dry-mixture inlet channel 44 is arranged in such a way that it is aligned in the radial direction in relation to the nozzle longitudinal axis 14 with the one that projects into the swirl chamber 30 Injection tube 32 is arranged.

- the dry mixture inlet channel 44 is preferably aligned in the radial direction with the circular-cylindrical one Surface section 38 of the injection tube 32 is arranged.

- the dry-mixture inlet channel 44 is thus arranged at the inlet-side end of the swirl chamber 30 .

- the dry mixture inlet channel 44 is arranged at the rear end of the swirl chamber 30 in the main conveying direction 18 .

- the dry mixture inlet channel 44 is arranged in the area of the cylindrical wall section 40a of the swirl chamber 30 .

- the mixing nozzle 8 according to the invention also preferably has an additional bypass air inlet channel 45 for the possible additional supply of bypass air.

- the air inlet duct 45 has a first inlet duct section 46 opening out into the environment and a second inlet duct section 47 adjoining it.

- the first inlet channel section 46 extends, in particular perpendicularly to the longitudinal axis 14 of the nozzle, through a further connecting piece 48 and into the housing wall 16 .

- a channel axis of the first inlet channel section 46 thus extends radially in relation to the nozzle longitudinal axis 14.

- the second inlet channel section 47 has a channel axis which extends parallel to the nozzle longitudinal axis 14.

- the entire compressed air supply of the shotcrete application device 1 is set up in such a way that the mixing nozzle 8 is operated at the same pressure level as the rest of the spraying machine 7. Because if the pressure in the mixing nozzle 8 is too high, the air would flow back into the machine 7. Conversely, the material mixture would be pressed into the injection tube 32 and the mixing nozzle 8 would be closed.

- conveying air is conveyed from the compressed air source 2 through the first air conveying line 3a into the air chamber 17 of the mixing nozzle 8.

- the conveying air flows from the air chamber 17 through the air passage channels 21 in the main conveying direction 18 into the aerosol chamber 20.

- the injection material is conveyed from the injection material reservoir 4, for example by means of the injection material feed pump 50, which is preferably a compressed air-operated double diaphragm pump, through the injection material feed line 5 and the injection material feed channel 22 into the aerosol chamber 20.

- the injection material feed pump 50 which is preferably a compressed air-operated double diaphragm pump

- the injection material is injected into the aerosol chamber 20 through the atomizing nozzle 25 .

- the injection material is atomized or atomized and mixed with the conveying air, also due to the conveying air simultaneously flowing into the aerosol chamber 20 at high speed, so that the aerosol is formed.

- the injection material is introduced into the interior of the flow of conveying air, in particular in the center of the flow of conveying air.

- a nozzle longitudinal axis of the atomizing nozzle 25 is parallel to the main conveying direction 18.

- the aerosol chamber 20, the air passage channels 21, the injection material supply channel 22 and the atomizing nozzle 25 arranged at the end of the injection material supply channel 22 are part of the aerosol generating device 55 of the mixing nozzle 8.

- the aerosol formed flows in the main conveying direction 18 out of the aerosol chamber 20 into the connecting channel 29 and through the tubular flow channel 35 into the vortex chamber 30 . Since the injection tube 32 protrudes far into the turbulence chamber 30, the aerosol flows into the turbulence chamber 30 at the outlet end thereof.

- the dry mixture is also fed into the vortex chamber 30 .

- the dry mixture flows into the swirl chamber 30 through the dry mixture inlet passage 44 .

- the dry mixture thus flows into the vortex chamber 30 in a radial direction in relation to the nozzle longitudinal axis 14 . Since the dry mixture inlet channel 44 is arranged at the inlet end of the vortex chamber 30 and the injection pipe 32 protrudes into the vortex chamber 30, the dry material flow from the dry mixture when it flows into the vortex chamber 30 impinges on the pipe wall outer surface 34a, in particular on the circular-cylindrical surface section 38 of the Injection tube 32. As a result, the dry material flow is divided and optimally swirled and distributed in the vortex chamber 30.

- the dry mixture Due to the higher flow speed in the injection tube 32 compared to the material flow of the dry mixture, the dry mixture is automatically sucked into the vortex chamber 30 (Venturi effect) and mixed there with the injection material.

- the Venturi effect results in particular from the narrowing of the conical wall section 40b of the chamber peripheral wall 40 of the vortex chamber 30. Because this causes an acceleration of the material and a suction effect.

- the dry mixture is also advantageously pre-wetted in the aerosol chamber 20 .

- the pre-wetted material mixture preferably has a moisture content of 0.2 to 7.0% by weight, preferably 0.2 to 5.0% by weight, particularly preferably 0.2 to 2.0% by weight the dry matter.

- the turbulence chamber 30, the dry mixture inlet channel 44 opening into the turbulence chamber 30 and the injection pipe 32 which projects into the turbulence chamber 30 and is in fluid communication with the aerosol chamber 20 are thus, according to the invention, part of the aerosol injection device 56 of the mixing nozzle 8.

- additional compressed air can also be introduced into the vortex chamber 30 via the bypass air conveying line 3c through the bypass air inlet channel 45 .

- the additional air supply also ensures an even stronger turbulence of the material mixture in the turbulence chamber 30.

- the resulting, preferably pre-wetted, material mixture is then conveyed through the outlet channel 42 of the mixing nozzle 8 into the hose line 9 and mixed with the liquid at the end of the hose line 9 on the spray nozzle side in or shortly before the spray nozzle 10 to form the finished concrete gunning compound to be applied.

- the finished gunning compound preferably has a moisture content of 6.0 to 12.0% by weight (dense concrete) or 20.0 to 40.0% by weight (lightweight concrete), based on each case on the dry matter, on.

- the liquid is added, for example, via a water ring known per se or an annular gap nozzle known per se.

- the gunning compound is then applied to the respective surface by the respective operator using the spray nozzle 10 .

- the surface to be coated is in particular mineral substrates, preferably masonry or refractory substrates or stones or insulating materials, or steel armor, which can each be equipped with ceramic or metal anchoring systems.

- the advantage of the invention is that the composition of the gunning compound and in particular the rheology of the gunning compound and its reactivity can be flexibly adjusted by varying the compositions of the injection material, the liquid and the dry mixture. Because the conveying air, the liquid, the dry mixture and the injection material are supplied to the mixing nozzle individually and from individual storage containers that are separate from one another. The composition of the injection material and the dry mixture as well as the liquid, in particular the liquid binder, can thus be changed independently of one another.

- the concrete additives or additives are already contained in the, in particular liquid, injection material, they are distributed very finely and homogeneously in the aerosol and thus in the dry mixture, which leads to improved strength properties of the fresh concrete and the set hardened concrete.

- the injection material in particular the sintering aids.

- the injection material whether liquid or dry, can generally be used to add very fine, powdery substances that are difficult to add via the dry mixture. Because the fine components are very difficult to mix homogeneously into the dry mixture due to their low bulk density. In addition, when producing the dry mixture, there is a risk that various dust extraction systems will During the mixing, the fine components, in relation to the other components of the dry mixture, are again withdrawn from the dry mixture in an uncontrolled manner by conveying and bagging the dry mixture.

- the dry mixture contains no binder and no setting additive, it is advantageous that the dry mixture has in principle an unlimited storage time, since binder and reactant are stored separately from one another and therefore cannot react with one another prematurely. Because of this, no reactions take place even at high humidity, so that there is no loss of performance even after a long period of storage. If the dry mixture does not contain any additives or binders, it is also harmless to health and therefore does not require labelling. In addition, concrete additives are not storage-stable, which would also limit the shelf life of the dry mix.

- the nozzle operator who operates the spray nozzle also has no additional workload as a result of additional equipment or handling. Because the pre-wetting takes place in the mixing nozzle, i.e. in front of the hose line, which leads to the spray nozzle. The spray nozzle itself is not modified and is therefore uncomplicated and can be handled as usual.

- the injection tube can be replaced, as it is subject to a high level of abrasion.

- the injection of the aerosol into the interior of the dry material flow is particularly advantageous since, in contrast to admixing that is fed in radially from the outside (e.g. via a water ring), no material sticking, deposits or blockages of the conveying hose ("stopper") are formed.

- the injection material does not settle on the outside because it is surrounded or enclosed by the heavier dry material. This also improves the blending effect.

- the injection of the previously defined aerosol generated centrally from the inside leads in direct wetting of the dry material without the inside of the hose coming into direct contact with the aerosol.

- the injection pipe 32 protrude out of the nozzle housing 13 at the nozzle outlet end 8b (not shown). Or the outlet-side tube end 32b of the injection tube 32 protrudes from the nozzle housing 13 .

- This embodiment also ensures that the aerosol is always injected, in particular centrally, into the interior of the dry material flow.

- the injection direction is also parallel to the main conveying direction 18.

- the mixing of the aerosol with the dry mixture then takes place outside the mixing nozzle 8, in particular inside the hose line 9.

- the flow cross sections must be adjusted accordingly so that the grains of the dry mixture can flow through the mixing nozzle 8 unhindered.

- the flow cross section for the areas of the mixing nozzle 8 through which the dry material flow flows preferably corresponds to at least 3 times the maximum grain size. This of course applies to any embodiment.

- the mixing nozzle 8 is arranged in the hose line 9 .

- it is preferably part of the injection molding machine 7 and is arranged at the outlet of the injection molding machine 7 .

- a further advantage of the invention is the pre-wetting of the dry mixture with the liquid injection material, which is only made possible by the mixing nozzle according to the invention.

- the pre-wetted dry material is wetted and mixed much better at the spray nozzle by the liquid binder than a dust-dry material. On the one hand, this leads to lower rebound values and reduced dust formation.

- the strength of the fired refractory concrete could also be improved with pre-wetting.

- the pre-wetting causes the refractory fine components of the dry mixture apparently better digested.

- a shell forms around the refractory fine particles, which leads to an improved formation of the ceramic binder phase of the refractory concrete.

- Spray panels were produced from each of the three recipes mentioned above. This was done in each case both by the method according to the WO 2010/105049 A2 (SdT) and by the method with pre-wetting.

- the above-mentioned dry spraying device was also used.

- the mixing nozzle according to the invention was also used. This was connected to the beginning of the delivery hose. No setting additives were mixed into the dry material during production. The dry mix thus contained no reactive substances whatsoever.

- the liquid binder sica sol

- the system with the mixing nozzle according to the invention showed a significantly lower rebound when applying the material to the bulkhead/ceiling.

- This positive characteristic can also be traced back to the pre-wetting of the dust-dry material, which can then be wetted much more easily and intensively on the water ring of the spray nozzle.

- the fines contained in the dry mix do not escape as dust, but help to form a homogeneous bed of material on the wall/ceiling, which significantly reduces rebound.

- the material sprayed via the mixing nozzle according to the invention is apparently more reactive and solidifies on the bulkhead/ceiling much faster. This leads to faster work progress, since larger wall thicknesses can also be applied in one operation without any problems.

- spray panels were also made (300x300x150 mm), which were demoulded after 24 hours and treated further. Even during stripping, a higher mechanical stripping strength was consistently found for all three material qualities in the sprayed panels produced with the mixing nozzle according to the invention, whereas the samples sprayed using the prior art method were still relatively crumbly and had to be treated accordingly carefully.

- test specimens in format B (230x64x54 mm) were sawn out using a diamond saw in accordance with DIN EN 1927-5 (March 2013), in accordance with the respective axis of Figures 10-15 specified test temperatures with a holding time of 5 hours each and evaluated.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Structural Engineering (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Chemical & Material Sciences (AREA)

- Chemical Kinetics & Catalysis (AREA)

- Nozzles (AREA)

Description

- Die vorliegende Erfindung betrifft eine Mischdüse bzw. Injektionsdüse für eine Spritzbetonauftragsvorrichtung zum Trockenspritzen von Beton, insbesondere von Feuerbeton, sowie eine derartige Spritzbetonauftragsvorrichtung und ein Spritzbetonauftragsverfahren bzw. Trockenspritzverfahren, insbesondere zum Auftragen von Feuerbeton.

- Spritzbeton wird in einer Rohr- oder Schlauchleitung zur Einbaustelle gefördert, dort aus einer Spritzdüse pneumatisch aufgetragen und durch die Aufprallenergie verdichtet. Beim Trockenspritzverfahren werden das trockene, bevorzugt hydraulische, Bindemittel, die Zuschlag- und Zusatzstoffe sowie die Additive trocken vorgemischt und in einem Druckluftstrom durch die Rohr- oder Schlauchleitung zu einer Spritzdüse befördert. In der Spritzdüse wird dem Trockengemisch Wasser oder ein Flüssigbinder zugeführt und eine Spritzmasse erzeugt. Danach wird die Spritzmasse in einem ununterbrochenen Strahl auf die zu beschichtende Oberfläche aufgespritzt.

- Die

GB 2 025 794 A - Feuerbeton wird mit einem bei Raumtemperatur erhärtenden Bindemittel und feuerfesten Zuschlägen hergestellt. Das bei Raumtemperatur erhärtende Bindemittel bewirkt die primäre bzw. Kaltbindung. Die technologischen Verhältnisse sind dabei ähnlich wie beim üblichen Baubeton. Charakteristisch für Feuerbeton ist der Übergang von der primären bzw. Kaltbindung zur keramischen Bindung, der beim ersten Erhitzen eintritt. Feuerbeton im Sinne der Erfindung hat einen Druckerweichungspunkt T05 gemäß DIN EN ISO 1893: 2009-09 von T05 ≥ 600 °C, bevorzugt T05 ≥ 800 °C. Demnach sind feuerfeste bzw. refraktäre Zuschläge im Sinne der Erfindung solche Zuschläge, die für einen Feuerbeton mit dem oben genannten Druckerweichungspunkt T05 geeignet sind.

- Aus der

US 4,239,397 geht eine Spritzdüse zum Auftragen von faserverstärktem Spritzbeton hervor. Die Spritzdüse weist eine Leitung für die Zufuhr der Fasern und eine Leitung zur Zufuhr einer Trockenmischung von Bindemittel und Zuschlagstoffen auf, wobei die Leitungen so angeordnet sind, dass die Trockenmischung tangential in den Strom der Fasern eingeführt wird. An einem Auslassende der Spritzdüse wird Wasser aus einem Ring mit radialen Öffnungen radial von außen in den Materialstrom aus der Trockenmischung und den Fasern eingebracht. - Die

WO 2005/098333 A1 offenbart ein Trockenspritzverfahren, bei dem in einer Mischeinrichtung eine Vormischung aus einer ersten Flüssigkeit und einer Trockenmischung erzeugt wird und diese Vormischung an einer Spritzdüse mit einer zweiten Flüssigkeit zu einer Spritzbetonfrischmasse vermischt wird. Die erste Flüssigkeit kann z.B. einen Abbindebeschleuniger aufweisen. Nach der Vormischung beginnt gemäß derWO 2005/098333 A1 bereits der Abbindeprozess. In der Mischeinrichtung wird die erste Flüssigkeit radial oder leicht schräg von außen dem Materialstrom der Trockenmischung zugeführt. In der Spritzdüse wird das Wasser ebenfalls mittels eines Wasserringes radial von außen zugeführt. - Aus der

EP 1 153 861 A1 gehen eine Spritzbetonauftragsvorrichtung und ein -verfahren hervor. Gemäß derEP 1 153 861 A1 wird eine feinkörnige, trockene Spritzmasse, welche bereits Härter enthält in einem Mischrohr einer Befeuchtungseinrichtung mit Wasser vermischt. Das Wasser wird zuvor in der Befeuchtungseinrichtung mit Druckluft zerstäubt. Es kann am Ende des Mischrohres eine Nachbefeuchtung stattfinden. Gemäß einer weiteren Ausführungsform kann bei der Nachbefeuchtung der Härter zugegeben werden. Am Ende des Mischrohres ist eine Spritzdüse zum Auftragen der Spritzmasse angeordnet. Aus derWO 2010/105049 A2 geht ein Trockenspritzverfahren für Feuerbeton hervor bei dem eine Trockenmischung, die refraktäres Material sowie einen Abbinderegulator enthält, in einem Vorratsbehälter bereit gestellt wird. Die Trockenmischung wird in den Luftförderstrom einer Spritzbetonauftragsvorrichtung eingebracht. Des Weiteren wird an oder kurz vor der Spritzdüse der Spritzbetonauftragsvorrichtung ein Flüssigbinder mit der Trockenmischung gemischt. Die entstandene Spritzbetonfrischmasse wird dann auf die zu beschichtende Oberfläche mittels der Spritzdüse aufgetragen. - Die

EP 0 738 676 A1 offenbart eine Vorrichtung zum Beigeben von Luft, Flüssigkeiten oder pulverförmigen Feststoffen in Spritzbetonleitungen. Die Vorrichtung weist ein in die Förderleitung einsetzbares ringförmiges Einsatzteil mit einem in eine Ringkammer des Einsatzteils mündenden Einlasskanal und mehreren aus der Ringkammer zum Förderstrom gerichteten Auslasskanälen auf. Die Auslasskanäle sind schräg zur Förderrichtung ausgerichtet. Durch das Einsatzteil wird ein pulverförmiges Gemisch in einen Förderstrom eingebracht. Der Förderstrom kann ein Luft/Wassergemisch sein. - Aus der

US 2,701,905 A ist eine Mischeinheit bekannt, wobei ein Aerosol aus Wasser und Luft von außen auf einen Trockenmaterialstrom aus Trockengemisch trifft. DieUS 2,701,905 offenbart somit eine Mischdüse für eine Spritzbetonauftragsvorrichtung zum Trockenspritzen von Beton, gemäß dem Oberbegriff des Anspruchs 1. Sie offenbart auch ein Trockenspritzverfahren zum Aufspritzen einer Spritzmasse auf eine Oberfläche mit den folgenden Verfahrensschritten: a) Vermischen eines flüssigen Injektionsmaterials mit Förderluft zu einem Aerosol, b) Injektion des Aerosols in das Innere eines aus einem Trockengemisch bestehenden Trockenmaterialstroms und Vermischen des Aerosols mit dem Trockengemisch zu einem Materialgemisch, c) Fördern des Materialgemisches mittels einer Schlauchleitung zu einer Spritzdüse, e) Auftragen der Spritzmasse auf die zu beschichtende Oberfläche mittels der Spritzdüse. - Die

US 4,844,340 A offenbart eine Mischdüse zum Spritzen von Beton, wobei Trockenmaterial mit einem Gemisch aus Fasern und Luft zu einer trockenen Vormischung gemischt wird. Anschließend wird der Vormischung über einen Ring Wasser zugemischt. Die feuchte Mischung tritt dann aus einer Düse aus. DieUS 2,543,517 A offenbart eine Mischeinrichtung bei der ein wässriges Gemisch aus Wasser und Luft in einen Trockenmaterialstrom aus Trockengemisch eingebracht wird. - Aufgabe der vorliegenden Erfindung ist die Bereitstellung einer Spritzbetonauftragsvorrichtung zum Trockenspritzen von Beton, insbesondere von Feuerbeton, und eines Spritzbetonauftragsverfahrens, wobei die physikalischen Eigenschaften des aufzutragenden Spritzbetons einfach und schnell anpassbar und optimierbar sein sollen.

- Weitere Aufgabe ist die Bereitstellung einer Mischdüse für eine derartige Spritzbetonauftragsvorrichtung und/oder ein derartiges Spritzbetonauftragsverfahren. Diese Aufgaben werden durch eine Mischdüse gemäß Anspruch 1, eine Spritzbetonauftragsvorrichtung mit den Merkmalen von Anspruch 13 und ein Spritzbetonauftragsverfahren mit den Merkmalen von Anspruch 14 gelöst. Vorteilhafte Weiterbildungen der Erfindung sind in den sich anschließenden Unteransprüchen gekennzeichnet.

- Im Folgenden wird die Erfindung anhand einer Zeichnung beispielhaft näher erläutert. Es zeigen:

- Figur 1:

- Eine schematische Ansicht der erfindungsgemäßen Spritzbetonauftragsvorrichtung

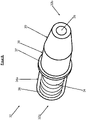

- Figur 2:

- Einen Längsschnitt durch die erfindungsgemäße Mischdüse

- Figur 3:

- Eine perspektivische Ansicht der erfindungsgemäßen Mischdüse

- Figur 4:

- Eine perspektivische Ansicht eines einlassseitigen Gehäusebauteils der erfindungsgemäßen Mischdüse

- Figur 5:

- Eine perspektivische Ansicht eines ersten mittleren Bauteils der erfindungsgemäßen Mischdüse

- Figur 6:

- Eine perspektivische Ansicht eines zweiten mittleren Bauteils der erfindungsgemäßen Mischdüse

- Figur 7:

- Eine perspektivische Ansicht eines auslassseitigen Gehäusebauteils der erfindungsgemäßen Mischdüse

- Figur 8:

- Eine perspektivische Ansicht eines Injektionsrohres der erfindungsgemäßen Mischdüse

- Figur 9:

- Einen Längsschnitt des Injektionsrohres

- Figur 10:

- Kaltbiegefestigkeit REFRAJET Nanobond F-58 R

- Figur 11:

- Kaltdruckfestigkeit REFRAJET Nanobond F-58 R

- Figur 12:

- Kaltbiegefestigkeit REFRAJET Nanobond S-60

- Figur 13:

- Kaltdruckfestigkeit REFRAJET Nanobond S-60

- Figur 14:

- Kaltbiegefestigkeit REFRAJET Nanobond C-84 AL

- Figur 15:

- Kaltdruckfestigkeit REFRAJET Nanobond C-84 AL

- Die erfindungsgemäße Spritzbetonauftragsvorrichtung 1 (

Fig. 1 ) weist eine Druckluftquelle 2, drei daran angeschlossene Luftförderleitungen 3a;3b;3c, einen mit einem Injektionsmedium bzw. -material, insbesondere einer Injektionsflüssigkeit, befüllten Injektionsmaterial-Vorratsbehälter 4, eine daran angeschlossene Injektionsmaterial-Förderleitung 5, vorzugsweise eine Injektionsmaterial-Förderpumpe 50, sowie einen mit einem Trockengemisch bzw. körnigem Trockenmaterial befüllten Trockengemisch-Vorratsbehälter 6 und die erfindungsgemäße Mischdüse 8 auf. Um die Durchflussmengen des Injektionsmaterials messen und steuern zu können, ist zudem vorzugsweise ein Injektionsmaterial-Durchflussmessgerät 51 vorhanden, welches innerhalb der Injektionsmaterial-Förderleitung 5 angeordnet ist. - Der Injektionsmaterial-Vorratsbehälter 4, die Injektionsmaterial-Förderleitung 5, vorzugsweise die Injektionsmaterial-Förderpumpe 50, vorzugsweise das Injektionsmaterial-Durchflussmessgerät 51, der Trockengemisch-Vorratsbehälter 6 und die Mischdüse 8 sind Bauteile bzw. Zubehörteile einer Baueinheit, welche als Spritzmaschine 7 bezeichnet wird. Die Spritzmaschine 7 ist entweder verfahrbar und weist dazu vorzugsweise in an sich bekannter Weise Räder und vorzugsweise einen Handgriff für die Bedienperson auf. In diesem Fall handelt es sich bei der Spritzmaschine 7 somit um einen Spritzwagen. Die Spritzmaschine 7 kann aber auch stationär sein, insbesondere stationär unter einem Silo angeordnet sein.

- Eine erste Luftförderleitung 3a, die Injektionsmaterial-Förderleitung 5 und der Trockengemisch-Vorratsbehälter 6 sind jeweils an die Mischdüse 8 angeschlossen und führen der Mischdüse 8 das jeweilige Material bzw. Förderluft zu. Eine zweite Luftförderleitung 3b ist am unteren Ende des Trockengemisch-Vorratsbehälters 6 angeschlossen und führt dem Trockengemisch-Vorratsbehälter 6 Förderluft zum Ausblasen des Trockengemisches aus dem Trockengemisch-Vorratsbehälter 6 zu. In an sich bekannter Weise ist zudem am unteren Ende des Trockengemisch-Vorratsbehälters 6 eine Austragsvorrichtung, z.B. ein Rotor oder ein Taschenrad, vorhanden (nicht dargestellt), welche das Trockengemisch aus dem Trockengemisch-Vorratsbehälter 6 in einen Ausblasstutzen (nicht dargestellt) fördert. Die Mischdüse 8 ist direkt oder indirekt über ein Zwischenstück, z.B. einen Schlauch, an den Ausblasstutzen angeschlossen. Die erfindungsgemäße Mischdüse 8 dient somit zum Vermischen der einzelnen Komponenten des aufzutragenden Spritzbetons, also dem Injektionsmaterial aus dem Injektionsmaterial-Vorratsbehälter 4 mit dem Trockengemisch aus dem Trockengemisch-Vorratsbehälter 6 zu einem, insbesondere vorbenetzten, Materialgemisch.

- Des Weiteren weist die erfindungsgemäße Spritzbetonauftragsvorrichtung 1 eine an die Mischdüse 8 angeschlossene Schlauchleitung 9, eine Spritzdüse 10, einen mit einer Flüssigkeit, vorzugsweise Wasser oder einem Flüssigbinder, befüllten Flüssigkeits-Vorratsbehälter 11 und eine daran angeschlossene Flüssigkeits-Förderleitung 12 sowie vorzugsweise eine erste und eine zweite Flüssigkeits-Förderpumpe 52;53 auf. Um die Durchflussmengen der Flüssigkeit steuern zu können, weist die Spritzbetonauftragsvorrichtung 1 zudem vorzugsweise ein Flüssigkeits-Durchflussmessgerät 54 auf, welches innerhalb der Flüssigkeits-Förderleitung 12 angeordnet ist. Bei der ersten Flüssigkeits-Förderpumpe 52, welche die Flüssigkeit aus dem Flüssigkeits-Vorratsbehälter 11 saugt, handelt es sich vorzugsweise um eine Tauchpumpe. Bei der zweiten Flüssigkeits-Förderpumpe 53 handelt es sich vorzugsweise um eine Hochdruckpumpe. Die zweite Flüssigkeits-Förderpumpe 53 fördert die Flüssigkeit mit einem Druck von ca. 5 bis 30 bar zu einer Flüssigkeitsinjektionseinrichtung, z.B. einem Wasserring, der Spritzdüse.

- Die Schlauchleitung 9 und die Flüssigkeits-Förderleitung 12 sind beide an die Spritzdüse 10 angeschlossen und führen dieser das aus der Mischdüse 8 kommende, insbesondere vorbenetzte, Materialgemisch bzw. die Flüssigkeit zu. Die Schlauchleitung 9 weist vorzugsweise eine Länge von mindestens 10 m auf. Die Spritzdüse 10 dient somit in an sich bekannter Weise zum Vermischen des, insbesondere vorbenetzten, Materialgemisches mit der Flüssigkeit zu einer Spritzbetonfrischmasse bzw. Spritzmasse, insbesondere einer Feuerbetonspritzmasse, und zum Aufspritzen der Spritzmasse, insbesondere der Feuerbetonspritzmasse, auf den jeweiligen Untergrund.

- Bei dem Injektionsmaterial handelt es sich vorzugsweise um eine Injektionsflüssigkeit. Es kann sich bei dem Injektionsmaterial aber auch um ein schüttfähiges bzw. loses Trockenmaterial, insbesondere Trockengemisch, handeln.

- Das Injektionsmaterial enthält vorzugsweise zumindest ein Betonadditiv bzw. ein Betonzusatzmittel. Betonadditive bzw. Betonzusatzmittel werden dem Beton bekanntermaßen zugesetzt, um durch chemische oder physikalische Wirkung oder durch beides die Eigenschaften des Frisch- oder Festbetons, wie z. B. Verarbeitbarkeit, Erstarren, Erhärten oder Frostwiderstand, zu verändern. Abbindeadditive bzw. Abbindezusatzmittel bzw. Abbinderegulatoren beeinflussen die Abbindereaktion, z.B. die Erstarrungs- und/oder Erhärtungsreaktion, des jeweiligen Bindemittels. Betonzusatzmittel werden (im Gegensatz zu Betonzusatzstoffen) in so geringen Mengen zugegeben (insgesamt, also die Summe aller Betonzusatzmittel < 5 Gew.-% bezogen auf die Trockenmasse der Gesamtsumme aus Zuschlägen und Bindemittel des Betons), dass sie als Raumanteil des Betons ohne Bedeutung sind. Sie werden folglich in der Stoffraumrechnung nicht berücksichtigt. Betonadditive bzw. Betonzusatzmittel können auch als Hilfsmittel beim keramischen Brand dienen, welcher im Fall des Feuerbetons nach dem Auftragen des Feuerbetons, in situ stattfindet. Sinterhilfsmittel z.B. senken z.B. die Brenntemperatur. Additive bzw. Betonzusatzmittel werden in der Regel flüssig, pulverförmig oder als Granulat geliefert.

- Vorzugsweise enthält das Injektionsmaterial zumindest einen Erstarrungsbeschleuniger und/oder Erhärtungsbeschleuniger und/oder Verzögerer und/oder Plastifizierer und/oder ein Staubbindemittel und/oder ein Geliermittel. Geliermittel leiten bekanntermaßen eine Gelierung des Bindemittels ein.

- Der Erstarrungsbeschleuniger dient in an sich bekannter Weise dazu, die Erstarrungsreaktion des Bindemittels anzuregen und steigert dadurch die Frühfestigkeit. Bei dem Erstarrungsbeschleuniger handelt es sich im Fall des flüssigen Injektionsmaterials vorzugsweise um Wasserglas oder Alkalilösungen.

- Außerdem kann das trockene Injektionsmaterial Zement und/oder Trockenphosphate als Beschleuniger enthalten.

- Ist das Injektionsmaterial flüssig, handelt es sich insbesondere um eine Suspension und/oder Lösung und/oder Emulsion. Vorzugsweise ist das flüssige Injektionsmaterial zumindest wasserhaltig. Das flüssige Injektionsmaterial kann auch (zusätzlich) Öl- und/oder Alkohol- und/oder Glycerin-haltig sein.

- Ist das Injektionsmaterial ein trockenes Material bzw. Gemisch, handelt es sich um ein pulverförmiges Material bzw. Gemisch mit einer Korngröße ≤ 0,5 mm, bevorzugt ≤ 0,1 mm gemäß DIN EN ISO 1927-3 (März 2013).

- Das flüssige oder trockene Injektionsmaterial kann zudem, wie bereits erläutert, auch noch weitere, insbesondere pulverförmige Bestandteile enthalten. Beispielsweise kann das Injektionsmaterial Mikrosilika oder pyrogene Kieselsäure oder Aerosil oder MgO enthalten, die beim keramischen, in-situ Brand des Feuerbetons als Sinterhilfsmittel wirken. Die Sinterhilfsmittel tragen zur Kaltbindung nicht oder nicht wesentlich bei, sie greifen also nicht oder nicht wesentlich in die Abbindereaktion des Spritzbetons ein.

- Des Weiteren kann es sich bei der Injektionsflüssigkeit auch um reines Wasser handeln.

- Das schüttfähige bzw. lose Trockengemisch besteht aus körnigem und gegebenenfalls faserförmigem Material. Das Trockengemisch kann ausschließlich aus Material bestehen, welches im Wesentlichen inert ist, also mit dem jeweiligen an der Spritzdüse 10 zugeführten Bindemittel nicht oder nur unwesentlich reagiert. Insbesondere sind in dem Trockengemisch somit keine Abbindeadditive bzw. Abbindezusatzmittel enthalten.

- Handelt es sich um Feuerbeton besteht das Trockengemisch vorzugsweise ausschließlich aus mineralischem und refraktärem bzw. feuerfestem Material bzw. Zuschlag. Wie bereits oben erläutert, sind feuerfeste bzw. refraktäre Materialien bzw. Zuschläge im Sinne der Erfindung solche Materialien bzw. Zuschläge, die für einen Feuerbeton mit dem oben genannten Druckerweichungspunkt T05 geeignet sind. Vorzugsweise weist das Trockengemisch Körner aus folgenden Materialien auf:

Andalusit und/oder Cordieritschamotte und/oder Basalt und/oder Bauxit und/oder Blähschiefer und/oder Leichtschamotte und/oder Chromerz und/oder Chromkorund und/oder Corhart Zac (Zirkonsilikat) und/oder Edelkorund (WFA) und/oder Brauner Korund (BFA) und/oder Hohlkugelkorund und/oder Kerphalit und/oder Kyanit und/oder Sillimanit und/oder Magnesia und/oder Microsilika und/oder kalzinierte Tonerden (Reaktivtonerden) und/oder Schamotte und/oder Olivin und/oder Perlit und/oder Vermiculit und/oder Recyclingrohstoffe (Sanitärporzellan, Isolatorenporzellan, Schieberplattenbruch, Schamottebruch, etc.) und/oder Quarz und/oder Quarzglas (Fused Silica) und/oder Siliziumcarbid und/oder Spinell und/oder Mullit und/oder Zirkonmullit und/oder Tabulartonerde und/oder Graphit oder einen anderen Kohlenstoffträger und/oder Ton und/oder Zirkonoxid und/oder Zirkonsand. - Das Trockengemisch kann aber auch zusätzlich zumindest ein, insbesondere pulverförmiges, Bindemittel enthalten. Vorzugsweise handelt es sich um ein mineralisches Bindemittel. Insbesondere weist das Trockengemisch als Bindemittel Ton und/oder Tonerdezement und/oder Portlandzement und/oder pulverförmige Wasserglasaufbereitungen und/oder pulverförmige Phosphataufbereitungen, insbesondere Alumetaphosphat und/oder Monoaluminiumphosphat, und/oder Trockenharze und/oder silikatisches Bindemittel auf.

- Das Trockengemisch weist dabei vorzugsweise sowohl grob- und mittelkörnige als auch feinkörnige Bestandteile bzw. Grob- und Mittelkornfraktionen (> 0,063 mm gemäß DIN EN ISO 1927-3 (März 2013)) als auch Mehlkornfraktionen (≤ 0,063 mm gemäß DIN EN ISO 1927-3 (März 2013)) auf. Bevorzugt weist das Trockengemisch folgende Kornverteilung gemäß DIN EN ISO 1927-3 (März 2013) auf (die Anteile beziehen sich auf die gesamte Trockenmasse und addieren sich zu 100 Gew.%):

Sieb Min [Gew.%] Max [Gew.%] > 6,3 mm 0,0 10,0 > 3,15 - 6,3 mm 0,0 20,0 > 1,00 - 3,15 mm 15,0 40,0 > 0,063 - 1,00 mm 15,0 40,0 ≤ 0,063 mm 20 55,0 - Wie bereits erläutert, handelt es sich bei der Flüssigkeit, welche an der Spitzdüse 10 zugegeben wird um reines Wasser oder Flüssigbinder oder eine Betonzusatzmittel enthaltende Flüssigkeit.

- Enthält beispielsweise die Trockenmischung und/oder das Injektionsmaterial ausreichend Bindemittel und Betonzusatzmittel, wird vorzugsweise ausschließlich Wasser zugegeben.

- Bei dem Flüssigbinder handelt es sich vorzugsweise um eine Lösung oder Suspension in Wasser oder einem anderen Lösungsmittel oder um flüssiges Polymer, vorzugsweise Kunstharz. Die Suspension enthält vorzugsweise dispergierte, kolloidale Teilchen. Der Flüssigbinder ist vorzugsweise zementfrei und erstarrt und erhärtet direkt nach dem Aufspritzen in Folge der Reaktion mit den im Injektionsmaterial enthaltenen Zusatzmitteln. Im Falle des Feuerbetons sorgt der Flüssigbinder somit für die primäre, sogenannte Kaltbindung.

- Vorzugsweise handelt es sich bei dem Flüssigbinder um einen refraktären bzw. feuerfesten Flüssigbinder, der also nach dem Erhärten für den Einsatz in einem Feuerbeton mit dem oben genannten Druckerweichungspunkt geeignet ist.

- Bei dem Flüssigbinder handelt es sich vorzugsweise um Kieselsol oder Wasserglas, bevorzugt Na- und/oder Ka- und/oder Li-Wasserglas, oder Phosphorsäure oder Monoaluminiumphosphat oder einen Polymerbinder, vorzugsweise Kunstharz, bevorzugt Phenolharz, insbesondere Novolak, oder Mischungen aus den vorgenannten Bindern.

- Der Flüssigbinder enthält vorzugsweise keine Betonadditive bzw. Betonzusatzmittel. Er kann aber z.B. ein Frostschutzmittel enthalten, das verhindert, dass der Flüssigbinder vor dem Mischen bei tiefen Temperaturen gefriert.

- Die erfindungsgemäße Mischdüse 8 (

Fig. 1 ,2 ) weist eine Aerosolerzeugungseinrichtung 55 zur Erzeugung eines Aerosols aus dem flüssigen oder trockenen, rieselfähigem Injektionsmaterial und Förderluft sowie eine Aerosolinjektionseinrichtung 56 zur Injektion des Aerosols, insbesondere mittig, in das Innere eines aus einem Trockengemisch bestehenden Trockenmaterialstroms auf. Bei einem Aerosol handelt es sich um ein heterogenes Gemisch aus festen und/oder flüssigen Schwebeteilchen in einem Gas. - Die Mischdüse 8 weist zudem ein Düsengehäuse 13 sowie eine Düsenlängsachse 14 auf. Des Weiteren weist die Mischdüse 8 ein Düseneinlassende 8a und ein diesem in Richtung der Düsenlängsachse 14 gegenüberliegendes Düsenauslassende 8b auf. Zudem weist die Mischdüse 8 einen sich in Richtung der Düsenlängsachse 14 durch die Mischdüse 8 hindurch erstreckenden Strömungs- bzw. Förderkanal 15 auf. Der Förderkanal 15 erstreckt sich vom Düseneinlassende 8a zum Düsenauslassende 8b durch die Mischdüse 8 durch.

- Eine Hauptförderrichtung 18 der Mischdüse 8 ist parallel zur Düsenlängsachse 14 und erstreckt sich vom Düseneinlassende 8a zum Düsenauslassende 8b hin.

- Das Düsengehäuse 13 weist zudem eine Gehäuseumfangs- bzw. -außenwand 16 auf, welche den Strömungs- bzw. Förderkanal 15 umgibt. Die Gehäusewand 16 besteht vorzugsweise aus Metall oder aus Keramik oder aus Kunststoff. Vorzugsweise besteht die Mischdüse 8 zudem aus mehreren, insbesondere vier Gehäuseteilen 13a bis 13d, welche fest miteinander verbunden, insbesondere verschraubt, sind. Im Rahmen der Erfindung liegt es dabei auch, dass das Gehäuseteil 13b entfällt und die Gehäuseteile 13a und 13c direkt aneinander gesetzt sind, worauf weiter unten näher eingegangen wird.

- Das Düseneinlassende 8a der erfindungsgemäßen Mischdüse 8 dient zum Anschluss der ersten Luftförderleitung 3a. Infolgedessen weist die erfindungsgemäße Mischdüse 8 am Düseneinlassende 8a an sich bekannte Mittel zum gasdichten Anschluss der ersten Luftförderleitung 3a auf. Bei diesen Mitteln handelt es sich beispielsweise um eine an sich bekannte Kupplung mit Gummidichtung, insbesondere eine Schnellschlusskupplung. Zudem weist die Mischdüse 8 am Düseneinlassende 8a eine zum Düseneinlassende 8a hin offene Luftkammer 17 auf. Die Luftkammer 17 weist vorzugsweise einen kreiszylindrischen Querschnitt auf. Zudem ist sie mit ihrer Luftkammerachse insbesondere koaxial zur Düsenlängsachse 14 angeordnet.

- An die Luftkammer 17 schließt sich in Hauptförderrichtung 18 gesehen eine Trennwand 19 an. Die Trennwand 19 trennt die Luftkammer 17 von einer ersten Mischkammer bzw. Aerosolkammer 20. Die Trennwand 19 durchtrennt also den Förderkanal 15. Sie ist vorzugsweise senkrecht zur Hauptförderrichtung 18 bzw. zur Düsenlängsachse 14. Die Trennwand 19 weist eine einlassseitige Trennwandoberfläche und eine auslassseitige Trennwandoberfläche auf. Die beiden Trennwandoberflächen sind vorzugsweise senkrecht zur Düsenlängsachse 14 bzw. zur Hauptförderrichtung 18.

- Zudem weist die Trennwand 19 mehrere, insbesondere kreiszylindrische, Luftdurchgangskanäle 21 auf, welche sich in Hauptförderrichtung 18 durch die Trennwand 19 durch erstrecken. Die Luftdurchgangskanäle 21 sind, in Umfangsrichtung in Bezug zur Düsenlängsachse 14 gesehen, um die Düsenlängsachse 14 verteilt angeordnet und von der Düsenlängsachse 14 beabstandet. Dabei weisen die Luftdurchgangskanäle 21 vorzugsweise alle denselben Abstand von der Düsenlängsachse 14 auf. Vorzugsweise sind 5 bis 20 Luftdurchgangskanäle 21 vorhanden. Die Luftdurchgangskanäle 21 sind in Umfangsrichtung vorzugsweise ebenfalls alle gleich voneinander beabstandet.

- Die Trennwand 19 weist zudem einen Injektionsmaterial-Zuführkanal 22 zum Zuführen des Injektionsmaterials in die Aeorosolkammer 20 auf. Der Injektionsmaterial-Zuführkanal 22 weist einen ersten, insbesondere kreiszylindrischen, Zuführkanalabschnitt 23 und einen sich daran anschließenden zweiten, insbesondere kreiszylindrischen, Zuführkanalabschnitt 24 auf. Der erste Zuführkanalabschnitt 23 erstreckt sich, insbesondere senkrecht zur Düsenlängsachse 14 bzw. Hauptförderrichtung 18, von außen in die Gehäuseaußenwand 16 und die Trennwand 19 hinein. Eine Kanalachse des ersten Zuführkanals 23 ist somit vorzugsweise senkrecht zur Düsenlängsachse 14 bzw. Hauptförderrichtung 18 und erstreckt sich radial in Bezug zur Düsenlängsachse 14. Der zweite Zuführkanalabschnitt 24 weist ebenfalls eine Kanalachse auf, welche sich jedoch parallel zur Düsenlängsachse 14 bzw. Hauptförderrichtung 18 erstreckt. Insbesondere ist die Kanalachse koaxial zur Düsenlängsachse 14. Infolgedessen weist der Injektionsmaterial-Zuführkanal 22 einen Knick auf, an dem der erste und der zweite Zuführkanalabschnitt 23;24 ineinander übergehen. Der zweite Zuführkanalabschnitt 24 mündet zudem in die Aerosolkammer 20. Am freien Ende des zweiten Zuführkanalabschnitts 24 ist eine Zerstäubungs- bzw. Vernebelungsdüse 25 (schematisch dargestellt) in dem zweiten Zuführkanalabschnitt 24 angeordnet. Die Zerstäubungsdüse 25 dient zum zerstäubenden Injizieren des Injektionsmaterials in die Aerosolkammer 20. Bei der Zerstäubungsdüse 25 handelt es sich insbesondere um eine Flachstrahldüse, Glattstrahldüse, Hohlkegeldüse, Vollkegeldüse oder Nebeldüse (im Fall der Injektionsflüssigkeit) oder um eine Sandstrahldüse oder Strahldüse für rieselfähige Schüttgüter (im Fall des trockenen Injektionsmaterials).

- Der erste Zuführkanalabschnitt 23 mündet, wie bereits erläutert, nach außen an die Umgebung. Infolgedessen weist der erste Zuführkanalabschnitt 23 Mittel zum Anschluss der Injektionsmaterial-Förderleitung 5 auf, insbesondere ein Innengewinde 26.

- Die Aerosolkammer 20 weist eine die Aerosolkammer 20 umgebende Kammerumfangswandung 27 auf. In Hauptförderrichtung 18 gesehen weist die Kammerumfangswandung 27 zunächst einen kreiszylindrischen Wandungsabschnitt 27a auf, an welchen sich ein weiterer kreiszylindrischer Wandungsabschnitt 27b anschließt, dessen Durchmesser jedoch größer ist als der Durchmesser des ersten Wandungsabschnitts 27a. An den zweiten kreiszylindrischen Wandungsabschnitt 27b schließt sich ein konischer Wandungsabschnitt 27c an, der sich in Hauptförderrichtung 18 gesehen, also vom Düseneinlassende 8a zum Düsenauslassende 8b hin gesehen, verjüngt. Die Aerosolkammer 20 weist dabei eine Kammermittelachse 28 auf, welche vorzugsweise koaxial zur Düsenlängsachse 14 ist. Der zweite zylindrische Wandungsabschnitt 27b dient insbesondere zur Materialersparnis und kann auch entfallen, so dass der erste zylindrische Wandungsabschnitt 27a direkt in den konischen Wandungsabschnitt 27c übergeht. Bzw., falls der Gehäuseteil 13b entfällt, entfällt der konische Wandungsabschnitt 27c. Im einfachsten Fall ist die Kammerumfangswandung 27 durchgehend zylindrisch ausgebildet.

- An die Aerosolkammer 20 schließt sich in Hauptförderrichtung 18 gesehen ein, insbesondere kreiszylindrischer, Verbindungskanal 29 an. Eine Kanalachse des Verbindungskanals 29 ist ebenfalls vorzugsweise koaxial zur Düsenlängsachse 14. Der Verbindungskanal 29 mündet in eine zweite Mischkammer bzw. Wirbelkammer 30. Der Verbindungskanal 29 weist zudem ein Innengewinde 31 auf, welches zum Einschrauben eines Injektionsrohres 32 dient.

- Das Injektionsrohr 32 (

Fig. 2 ,8 und9 ) weist ein einlassseitiges Rohrende 32a und ein auslassseitiges Rohrende 32b auf. Das Injektionsrohr 32 besteht vorzugsweise aus Metall oder aus Keramik. Zudem weist das Injektionsrohr 32 eine Rohrlängsachse 33 auf, welche vorzugsweise ebenfalls koaxial zur Düsenlängsachse 14 ist. Eine Rohrwand 34 des Injektionsrohres 32 weist eine Rohrwandaußenfläche 34a und Rohrwandinnenfläche 34b auf. Die Rohrwandinnenfläche 34b ist durchgehend kreiszylindrisch ausgebildet und umgibt einen Rohrströmungskanal bzw. Rohrförderkanal 35, der sich vom einlassseitigen Rohrende 32a bis zum auslassseitigen Rohrende 32b durch das Injektionsrohr 32 hindurch erstreckt. Die Rohrwandaußenfläche 34a weist in Hauptförderrichtung 18 gesehen zunächst ein Außengewinde 36 auf. An das Außengewinde 36 schließt sich ein von der Rohrwandaußenfläche 34a radial abstehender Ringbund 37 an. An den Ringbund 37 schließt sich ein kreiszylindrischer Flächenabschnitt 38 an, an welchen sich wiederum ein konischer Flächenabschnitt 39 anschließt. Der konische Flächenabschnitt 39 verjüngt sich in Hauptförderrichtung 18 gesehen. Er ist zudem am auslassseitigen Rohrende 32b angeordnet. - Die Wirbelkammer 30 weist eine Kammerumfangswandung 40 und eine Kammermittelachse 41 auf, welche koaxial zur Düsenlängsachse 14 ist. Die Kammerumfangswandung 40 der Wirbelkammer 30 weist in Hauptförderrichtung 18 gesehen einen zylindrischen Wandungsabschnitt 40a und einen sich daran anschließenden konischen Wandungsabschnitt 40b auf. Der konische Wandungsabschnitt 40b verjüngt sich in Hauptförderrichtung 18 gesehen, also vom Düseneinlassende 8a zum Düsenauslassende 8b hin gesehen.

- Die Wirbelkammer 30 mündet in einen Auslasskanal 42 mit bevorzugt kreiszylindrischem Querschnitt. Der Auslasskanal 42 mündet an die Umgebung. Eine Kanalachse des Auslasskanals 42 ist vorzugsweise koaxial zur Düsenlängsachse 14.

- Das Injektionsrohr 32 ist mit seinem Außengewinde 36 in das Innengewinde 31 des Verbindungskanals 29 so weit eingeschraubt, dass ein Teil des Injektionsrohres 32 in die Wirbelkammer 30 hinein ragt. Insbesondere ragt der Bereich des Injektionsrohres 32 mit dem kreiszylindrischen und dem konischen Flächenabschnitt 38; 39 in die Wirbelkammer 30 hinein. Bzw. ein das auslassseitige Rohrende 32b des Injektionsrohres 32 aufweisender Teil des Injektionsrohres 32 ragt in die Wirbelkammer 30 hinein. Das Injektionsrohr 32 ist dabei von der Kammerumfangswandung 40 beabstandet, so dass dazwischen ein Strömungsquerschnitt gebildet wird.

- Das Düsengehäuse 13 weist außerdem einen Anschlussstutzen 43 auf, der zum Anschluss des Trockengemisch-Vorratsbehälters 6 dient. Der Anschlussstutzen 43 steht radial außen von der Gehäuseumfangswand 16 ab. Zudem weist der Anschlussstutzen 43 einen, vorzugsweise zylindrischen, Trockengemisch-Einlasskanal 44 auf. Eine Kanalachse 44a des Trockengemisch-Einlasskanals 44 erstreckt sich radial zur Düsenlängsachse 14. Die Kanalachse 44a kann aber auch schräg zur Düsenlängsachse 14 angeordnet sein. Vorzugsweise beträgt der Winkel α (

Fig. 1 ) 30 bis 90°. Insbesondere beträgt er 90°. Der Trockengemisch-Einlasskanal 44 kann selbstverständlich auch einen abgebogenen bzw. abgeknickten Verlauf aufweisen. Die oben angegebenen Winkelbereiche gelten dann für den Mündungsbereich in dem der Trockengemisch-Einlasskanal 44 in die Wirbelkammer 30 mündet. - Des Weiteren erstreckt sich der Trockengemisch-Einlasskanal 44 durch die Gehäuseumfangswand 16 hindurch und mündet in die Wirbelkammer 30. Dabei ist der Trockengemisch-Einlasskanal 44 so angeordnet, dass er in radialer Richtung in Bezug zur Düsenlängsachse 14 fluchtend zu dem in die Wirbelkammer 30 hinein ragenden Injektionsrohr 32 angeordnet ist. Vorzugsweise ist der Trockengemisch-Einlasskanal 44 in radialer Richtung fluchtend zum kreiszylindrischen Flächenabschnitt 38 des Injektionsrohres 32 angeordnet. Der Trockengemisch-Einlasskanal 44 ist somit am einlassseitigen Ende der Wirbelkammer 30 angeordnet. Bzw. der Trockengemisch-Einlasskanal 44 ist an dem in Hauptförderrichtung 18 hinteren Ende der Wirbelkammer 30 angeordnet. Bzw. der Trockengemisch-Einlasskanal 44 ist im Bereich des zylindrischen Wandungsabschnitts 40a der Wirbelkammer 30 angeordnet.

- Die erfindungsgemäße Mischdüse 8 weist zudem vorzugsweise einen zusätzlichen Bypass-Lufteinlasskanal 45 zur möglichen zusätzlichen Zufuhr von Bypassluft auf. Der Lufteinlasskanal 45 weist einen an die Umgebung mündenden ersten Einlasskanalabschnitt 46 und einen sich daran anschließenden, zweiten Einlasskanalabschnitt 47 auf. Der erste Einlasskanalabschnitt 46 erstreckt sich, insbesondere senkrecht zur Düsenlängsachse 14, durch einen weiteren Anschlussstutzen 48 durch und in die Gehäusewand 16 hinein. Eine Kanalachse des ersten Einlasskanalabschnitts 46 erstreckt sich somit radial in Bezug zur Düsenlängsachse 14. Der zweite Einlasskanalabschnitt 47 weist eine Kanalachse auf, welche sich parallel zur Düsenlängsachse 14 erstreckt. Die Kanalachse kann auch etwas geneigt zur Düsenlängsachse 14 sein und einen Winkel < 90° mit dieser einschließen. Infolgedessen weist der Lufteinlasskanal 45 einen Knick auf, an dem der erste und der zweite Einlasskanalabschnitt 46; 47 ineinander übergehen. Die Kanalachse des zweiten Einlasskanalabschnitts 47 ist allerdings beabstandet von der Düsenlängsachse 14. Der zweite Einlasskanalabschnitt 47 mündet in die Wirbelkammer 30 und zwar am einlassseitigen Ende der Wirbelkammer 30. Zudem ist der zweite Einlasskanalabschnitt 47 in einer Ansicht senkrecht zur Düsenlängsachse 14 gesehen vorzugsweise radial gegenüberliegend zum Trockengemisch-Einlasskanal 44 angeordnet.

- Der Bypass-Lufteinlasskanal 45 dient zum Anschluss einer vorzugsweise vorhandenen Bypass-Luftförderleitung 3c, welche mit der Druckluftquelle 2 in Verbindung steht. Alternativ kann auch eine zusätzliche Druckluftquelle vorhanden sein.

- Dabei ist die gesamte Druckluftversorgung der Spritzbetonauftragsvorrichtung 1 so eingerichtet, dass die Mischdüse 8 auf dem gleichen Druckniveau betrieben wird wie die übrige Spritzmaschine 7. Denn bei zu hohem Druck in der Mischdüse 8 würde die Luft in die Maschine 7 zurück strömen. Im Umkehrschluss würde das Materialgemisch in das Injektionsrohr 32 gedrückt werden und die Mischdüse 8 verschlossen werden.

- Im Folgenden wird nun das erfindungsgemäße Spritzbetonauftragsverfahren unter Verwendung der erfindungsgemäßen Spritzbetonauftragsvorrichtung 1 erläutert:

Am Düseneinlassende 8a wird Förderluft von der Druckluftquelle 2 durch die erste Luftförderleitung 3a in die Luftkammer 17 der Mischdüse 8 gefördert. Die Förderluft strömt aus der Luftkammer 17 durch die Luftdurchgangskanäle 21 in Hauptförderrichtung 18 in die Aerosolkammer 20. - Des Weiteren wird das Injektionsmaterial aus dem Injektionsmaterial-Vorratsbehälter 4, beispielsweise mittels der Injektionsmaterial-Förderpumpe 50, bei der es sich vorzugsweise um eine druckluftbetriebene Doppelmembranpumpe handelt, durch die Injektionsmaterial-Förderleitung 5 und den Injektionsmaterial-Zuführkanal 22 in die Aerosolkammer 20 gefördert.

- Das Injektionsmaterial wird, wie bereits erläutert, durch die Zerstäubungsdüse 25 in die Aerosolkammer 20 eingedüst. Dabei wird das Injektionsmaterial, auch aufgrund der gleichzeitig mit hoher Geschwindigkeit in die Aerosolkammer 20 hinein strömenden Förderluft, zer- bzw. verstäubt und mit der Förderluft vermischt, so dass sich das Aerosol bildet. Das Injektionsmaterial wird dabei in das Innere des Förderluftstroms, insbesondere mittig in den Förderluftstrom, eingebracht. Eine Düsenlängsachse der Zerstäubungsdüse 25 ist dabei parallel zur Hauptförderrichtung 18.