EP3147406B1 - Messsystem und verfahren zur verdichtungskontrolle eines belages und computerprogramm mit einem programmcode zur durchführung des verfahrens - Google Patents

Messsystem und verfahren zur verdichtungskontrolle eines belages und computerprogramm mit einem programmcode zur durchführung des verfahrens Download PDFInfo

- Publication number

- EP3147406B1 EP3147406B1 EP15186942.7A EP15186942A EP3147406B1 EP 3147406 B1 EP3147406 B1 EP 3147406B1 EP 15186942 A EP15186942 A EP 15186942A EP 3147406 B1 EP3147406 B1 EP 3147406B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- compaction

- measurement system

- change

- measurement

- motion path

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Classifications

-

- E—FIXED CONSTRUCTIONS

- E01—CONSTRUCTION OF ROADS, RAILWAYS, OR BRIDGES

- E01C—CONSTRUCTION OF, OR SURFACES FOR, ROADS, SPORTS GROUNDS, OR THE LIKE; MACHINES OR AUXILIARY TOOLS FOR CONSTRUCTION OR REPAIR

- E01C19/00—Machines, tools or auxiliary devices for preparing or distributing paving materials, for working the placed materials, or for forming, consolidating, or finishing the paving

- E01C19/22—Machines, tools or auxiliary devices for preparing or distributing paving materials, for working the placed materials, or for forming, consolidating, or finishing the paving for consolidating or finishing laid-down unset materials

- E01C19/23—Rollers therefor; Such rollers usable also for compacting soil

- E01C19/28—Vibrated rollers or rollers subjected to impacts, e.g. hammering blows

- E01C19/288—Vibrated rollers or rollers subjected to impacts, e.g. hammering blows adapted for monitoring characteristics of the material being compacted, e.g. indicating resonant frequency, measuring degree of compaction, by measuring values, detectable on the roller; using detected values to control operation of the roller, e.g. automatic adjustment of vibration responsive to such measurements

Definitions

- Embodiments of the present invention relate to a method for compaction control, a measuring system for compaction control and a compaction or rolling device with a corresponding measuring system.

- the invention is in the field of roll / roll devices and full-coverage compaction control (FDVK) of rolls.

- the compaction state of each square meter of the compacted area is measured and documented. For this purpose, measurements are carried out continuously during the compaction process.

- the roller driver can read the current result directly on a display unit arranged in the driver's cab and immediately hand over a FDVK protocol to the construction management or construction control.

- stored areas and individual tracks can be retrieved at any time in the roller. This allows, for example, an inspection of areas by the construction management or external monitoring directly on site or quick decisions on how to proceed.

- the FDVK presupposes a compaction meter arranged on the roller or on the compacting device as well as a calculation unit for the storage, analysis, documentation and representation of the measured values.

- the compaction meter can be, for example, a sensor (acceleration sensor) arranged on the roller drum, which measures the forces acting on the substrate by the roller. The sensor signals change in the course of compaction when, for example, the ground becomes harder and more stable.

- CMV Compaction Meter Value

- the compaction measured value CMV is a dimensionless relative value which describes the compaction state of the subgrade at the time of unrolling and whose magnitude varies with the rigidity of the subgrade.

- the CMV value increases as the number of transitions across a layer to be densified increases.

- the absolute value of the CMV value and the growth rate of the CMV value The values of transition to transition mainly depend on the size of the roller and the properties of the material or base to be compacted. If the CMV value remains unchanged even after repeated transitions, the corresponding section is fully compacted or can not be compressed further with the relevant roller. The CMV value can also decrease, for example if the background has been loosened by too many transitions. Depending on whether the required compaction result has been reached or not, the compaction work can be terminated or further measures must be taken (eg change the roller, let the material dry out, material exchange, etc.).

- a disadvantage of the known system is that the CMV value is always displayed as an absolute value and for this purpose a correlation between the CMV value and one either in the laboratory or by, for example, a Troxlond probe (also called “isotope probe", radioactive measuring system according to the manufacturer Troxler Electronic Laboratories USA) measured compaction of the subsurface must be calculated.

- the procedure requires the performance of a test track with the same material and machine as intended for the construction work. For every other machine, for example, a new test track has to be prepared. After each crossing the compaction is determined by sampling or by means of a Troxi probe in several places, whereby the evaluation of the taken samples takes place in the laboratory.

- the procedure described is usually very time consuming and is therefore usually performed only for the Bauabddling.

- a disadvantage of this approach is that no comprehensive measurement of the compaction takes place and thus either insufficient compaction (so-called sub-compaction) or excessive compaction (so-called over-compaction) of the asphalt takes place. This Using the example of a paved road often lead to premature wear of this road or the road surface.

- the disclosure DE 10 2010 054 755 A1 a method and system for compaction measurement of a first and second depth range of a material.

- the measured compaction values are displayed in color during the rolling process as a function of a desired degree of compaction (nominal value) on a display system.

- the two depth ranges are shown, for example, in blue and red color, starting from the desired degree of compaction indicate darker color shades a stronger compression and lighter shades a lower compression.

- the DE 699 06 803 T2 discloses a method and system for the prediction of compaction quality, wherein first material density values are measured after at least a first and a second pass through a compaction machine. From the measured values, a compression response curve is then determined, from which then a still required number of compression passes is predicted, so that a desired density of the material is achieved.

- the DE 29723171 U1 a roller device for compacting asphalt pavements, comprising two sensors spaced apart from each other on a suspension parallel to the axis of the roller body for measuring the distance to the asphalt surface.

- One sensor is arranged in the area of the roller track and the other outside the area of the roller track. The difference between the measured values of the two sensors is a measure of the increase in compaction at the respective roller transition.

- the object of the present invention is to provide a concept which enables an improved real-time evaluation or a generally improved evaluation for the compaction control.

- Embodiments of the present invention provide a measuring system for compacting a covering, eg in road construction, for a compacting device or a roller device.

- the compacting device comprises at least one compacting element, such as a (vibrating) plate or drum / drum, which compresses the lining by weight and / or vibration.

- the measuring system comprises a compaction sensor, a position evaluation unit and a measured value evaluation unit.

- the compaction sensor which can be realized for example by a vibration sensor and is arranged, for example, at the bearing of the bandage of the roller device (compression device), is designed to accelerate the compacting element as a result of the vibration (the bandage) or, alternatively, to accelerate a measuring probe as a result of an induced measuring vibration determine over the time course and output a measurement signal associated with the determined acceleration.

- the position evaluation unit which is for example connected to a position sensor, is designed to determine, based on suitable position information over the time profile, a movement path of the compression device and to associate the measurement signals over the time profile of the movement path.

- the measured value evaluation unit is designed to determine a change in a compression of the coating for each measurement signal on the trajectory.

- the invention is therefore based on the finding that, in contrast to the systems known in the prior art, the force effects or, to be precise, a vibration or measuring vibration, are measured or monitored on the planum to be compacted / rolled and starting therefrom the changes in the degree of compaction or the measured force are determined or displayed, wherein the representation per point / position takes place on the trajectory.

- the changes or changes below the subgrade and thus potential weaknesses in the subgrade (under or overcompaction) during the compression process are immediately recognizable.

- such smallest changes are detected immediately, which makes a complex calibration or test track structure no longer necessary.

- This invention has further positive effects. So it is possible in a simple manner, early to detect points below the subgrade, at which a compaction of the subgrade is impaired. This will allow appropriate measures to be taken before the completion of the work, which will maximize the quality of compaction. Concurrently, the compaction work is reduced to the bare essentials and therefore material is spared and costs reduced.

- a classification of the movement path into a first group if the change in the compression of the lining is minimal, in this first group, no further rolling is required.

- a classification into a second group takes place when the change in the compression of the lining is large, wherein in this second group further rolling is necessary.

- a classification of the movement path into a third group can take place if this change in the compression of the lining is negative.

- the change in the compression lining is considered relative to corresponding embodiments.

- the so-called delta CMV is determined. This is done, for example, in that a difference formation an absolute compression (CMV before ) of the coating before compression or at the beginning of compacting and an absolute compaction of the lining after compaction (CMV after ) is determined.

- CMV before absolute compression

- CMV after absolute compaction of the lining after compaction

- the measurement can be performed or by a separate element (called measuring probe here) a so-called measurement vibration can be generated.

- the position evaluation unit may, according to further embodiments, also be equipped with a position sensor, e.g. Part of the measuring system is connected. This offers the advantage that the system is autonomous, i. without obtaining data from the vehicle is functional.

- the measuring system also comprises additional sensors, e.g. a communication unit or a temperature sensor, which are typically all connected via an interface with the rest of the measuring system. Via the communication unit, data can be exchanged with other roller devices in use or with a control center, which then monitors or records the work progress.

- additional sensors e.g. a communication unit or a temperature sensor

- the communication unit Via the communication unit, data can be exchanged with other roller devices in use or with a control center, which then monitors or records the work progress.

- This o.g. Interface is therefore important because the measuring system can be flexibly integrated into different rolling devices.

- the above-mentioned temperature sensor is advantageously used according to embodiments for monitoring the temperature of the coating being rolled, so as to improve the evaluation of rolling.

- the measuring system may also include a display, by means of which the change in the compression of the lining along the movement path is displayed.

- the display can also show the display of the absolute compression and also other values, such as the coating temperature or the number of rolling processes per position.

- the roller operator it is now possible for the roller operator to judge whether further rolling is necessary.

- the graphical representation can be chosen so that the groups explained above emerge directly from the graph. This embodiment based on the real-time evaluation is advantageous because it improves the rolling work in terms of efficiency and quality.

- roller device per se, which typically comprises at least one, but preferably two, rollers or bandages and wherein the measuring system is then integrated directly into the roller device.

- Further embodiments provide a method for the compaction control of the lining.

- the method comprises the steps of "determining an acceleration of a measuring probe as a result of a measuring vibration and / or an acceleration of the rollers due to the vibration of the roller over the course of time” and “outputting a measuring signal associated with the determined acceleration”, “determining a movement path of the compacting device of obtained position information on the time course “and” assignment of the measurement signals over the time course of the movement path "as well as” determining for each measurement signal on the trajectory of a change in the compaction of the coating ".

- the step of classifying the change in the compaction of the lining into the three groups explained above can then also take place as a function of these five basic steps. This makes it possible in a simple manner, early to detect points below the subgrade, at which a compaction of the subgrade is impaired. This will allow appropriate measures to be taken before the completion of the work, which will maximize the quality of compaction. Along the way, we reduced the compaction work to the essentials and thus spared material and costs lowered. Further embodiments relate to a computer program which carries out the corresponding method.

- Embodiments of the present invention relate both to roller devices with (vibrating) bandages as compression devices, but also to vibratory plates for compression. Further developments are defined in the subclaims.

- Fig. 1 shows a roller 10 for compacting a subgrade 30, with a driver's station 70 and two bandages 50 and 60 in the front and rear of the roller 10.

- the roller 10 moves on the surface 20, preferably in individual Lanes forward and back to bring about a uniform or area-wide compaction of the substrate 30.

- the substrate 30 may be an asphalt layer or the like with an additional layer 40 underneath.

- the bandage 50 can be acted upon by a vibration, so that corresponding vibration vibrations 80 penetrate into the soil and compress the substrate 30 accordingly when crossing the roller 10.

- the strength of the vibration or the amplitude and frequency of the vibrations is adjustable.

- an FDVK system typically includes a compaction sensor, e.g. is arranged at the bearing of the roller 50/60.

- the sensor signals of the acceleration sensor can be analyzed in the frequency domain.

- the dimensionless CMV value (compaction meter value) is proportional to the amplitude of the first harmonic, relative to the amplitude of the exciter frequency. This means that the CMV value is always determined as a function of the excitation frequency or represents a ratio between the determined amplitude and the generated amplitude. From this it is clear that with increasing absolute compression at one point, this ratio shifts, so that it can be concluded from this ratio on the absolute compression. Expressed in reverse terms, this means that the CMV value is a measure of the absolute compression, whereby no reference is made here to the total possible absolute compaction of the coating, but on the achievable with this roller 10 compaction.

- Fig. 2a shows a compaction measurement system 15, which includes a compaction sensor 150 and a calculation unit 120 with the components of the position evaluation unit 120a and measured values evaluation unit 120b.

- a compaction measurement system 15 which includes a compaction sensor 150 and a calculation unit 120 with the components of the position evaluation unit 120a and measured values evaluation unit 120b.

- the measuring system 15 it is assumed that it is mounted on a rolling device with a roller for road construction, wherein the roller compacts the lining by vibration while it moves along a movement path.

- This movement path can be determined, for example, by determining a multiplicity of position information over a time course.

- This position information e.g. determined by means of a GPS or GNSS sensor, a total station or another 2D or 3D position sensor, or also generally determined on the basis of the travel speed (or rotational speed of the drum and / or steering angle) of the roller, are determined via the position Evaluation unit 120a obtained (see dashed line).

- the system may optionally or alternatively be "coupled" to the vehicle / vehicle bus to obtain position information therefrom.

- a so-called Kalman filter can then be used to calculate a continuous change in position of the roller when e.g. there is no GNSS / GPS sensor or if a stable GNSS / GPS signal is not available due to passage through tunnels or under bridges. Once a GNSS / GPS signal is stable again, it can be used again for the position determination.

- the measured value evaluation unit 120b receives from the compaction sensor 150 measurement signals which permit a conclusion about the actual acceleration of the roller (due to the vibration of the roller).

- the series of measurement signals over the time course thus allows to determine how the acceleration behaves along the trajectory.

- the temporal course of the measurement signals is then assigned to the time profile of the position information.

- the acceleration during the compaction process changes per point of the trajectory. This change in acceleration indicates the change in the horizontal force on the planum and thus to a change in the degree of compaction.

- the change in the degree of compaction per point or per rolling along the trajectory makes it possible to draw a much better conclusion on the compaction itself than just the absolute value alone.

- the change in the degree of compaction can be determined by deriving the CMV value with time or by subtracting the initial and the resulting compaction.

- a very small change can be interpreted as meaning that no further compaction of the subsurface can be achieved.

- a major change leads one to conclude that the subsoil can still be densified considerably or that it still has to be heavily compressed in order to maintain a load-bearing road surface.

- a third example is when even a decrease in compaction can only be effected as a result of frequent rolling.

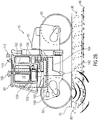

- FIG. 2 illustrates the above described in detail compaction measurement system 15 in combination with the roller 10, wherein additional and optional units are provided in the compaction measurement system 15 'shown here.

- the compaction measurement system 15 ' essentially consists of the vibration sensor 150 (for example an acceleration sensor) arranged in the region of the front bandage 50 and the chassis of the roller 10, from one on the roof 90 of the roller 10 arranged GNSS receiver unit 100, from a likewise arranged on the roof 90 of the roller 10 communication unit 110, a arranged in the lower region and preferably between the two bandages 50, 60 contactless temperature sensor 140 and arranged in the driver's cab 70 display and calculation unit 120, the position evaluation unit 120a and the measured value evaluation unit 120b accommodated.

- an optional junction box 130 in which all of the components of the compaction measurement system 15 'are connected by means of the electrical connectors 161 to 165 may be provided.

- the functionality corresponds to the reference to Fig. 2a explained so that when compressed by the roller 10, ie during the passage of the roller 10 above the ground 30 accelerations by means of the vibration sensor 150 are measured and evaluated in the calculation unit 120 accordingly.

- the GNSS receiver 100 supplies the necessary position information to the calculation unit 120.

- additional parameters such as the temperature of the subgrade, determined by means of the temperature sensor 140, may also be taken into account.

- the communication unit 110 data can be exchanged with a center, such as the current measurement data.

- the compression sensor 150 which is arranged on the storage rack in the region of the bandage 50, may also be arranged elsewhere in the storage rack or in the storage itself or in the region of the second bandage 60.

- two such compression sensors it would also be possible for two such compression sensors to be provided for the two bandages 50 and 60.

- the unit 120 include a display for displaying information to the driver.

- the unit 120 can also have only the respective calculation units, in which case the evaluation representation, for example, centrally at the control station, ie away from the roller 10 takes place when the corresponding evaluation data are transmitted via the communication interface 110 by means of the radio signals 112.

- This serves the purpose that it can be proven to the client that the compression work performed complies with the set requirements.

- all measured values such as the relative change in compression or the absolute compression, plotted over the trajectories, are stored in a memory.

- the points on the trajectory can be marked on which no further increase in compression could be achieved because, for example, the above-mentioned impurities (pipes in the underground) are present here.

- the logging can also be transmitted externally or directly externally, so that with the communication interface 110, the corresponding data is transmitted to a central office, which can be accessed, for example, by the client. As a result, the work progress can be made transparent.

- the measured acceleration at the compaction sensor is a consequence of the vibration introduced into the planum for compaction.

- the above-described compaction measurement system is also transferable to compactors that do not use vibration but only their weight force, as with reference to FIG Fig. 2c is explained.

- Fig. 2c shows a further embodiment for static rollers (without vibration or oscillation of the bandages) such as a Gummiradwalze.

- the trailer 11 comprises a vibrating bandage 61 with two overlying imbalance weights 12a / 12b for generating a vibration, thus represents a vibration generator, which in principle uses the same technique that is used on a vibrating roller, possibly lower vertical forces are used ,

- the measuring system 15 * comprising the compression or vibration sensor 150, the GPS receiver 100 and the communication module 110a / b (etc.) is also arranged on the trailer 11.

- the data measured by means of the measuring system 15 * could then be transmitted, for example, by radio from the measuring system 15 * (trailer 11) to the driver's station 70 of the rolling device 10 and displayed there (see display 120).

- imbalance weights 12a / 12b are arranged to produce only a vertically downwardly acting vibratory force 80, and not a horizontally acting (i.e., toward or away from the roller 10).

- Fig. 3 2 shows essentially the individual components of the compaction measurement system 15 "and how they are electrically connected to one another

- the battery 180 which is connected to the connection unit 130 (junction box), serves to supply power to the system the display and calculation unit 120 (display / controller), the GNSS receiver unit 100 (GNSS Antenna) and an optional signal converter 131, to which the two sensors for temperature 140 and acceleration 150 are connected

- the communication unit 110 (WLAN ) According to the embodiment according to Fig. 3 directly connected to the display and calculation unit 120 - according to Fig. 2 However, it is also conceivable to connect the communication unit 110 (WLAN) to the connection unit 130 (junction box). All components are equipped with different electrical interfaces, such as CAN, RS232, I 2 C or Ethernet. Depending on the connection, appropriate cable types or connections are used at or between the components.

- the temperature sensor 140 and / or the acceleration sensor 150 can also be connected directly to the display and calculation unit 120 (display / controller). It is also possible for the communication unit 110 (WLAN) and / or the GNSS receiver unit 100 (GNSS antenna) to be connected directly to the display and calculation unit 120 (display / controller). Furthermore, for example, the temperature sensor 140 for earthworks (rolling or compacting of soil, sand, gravel, etc.) is not necessary. Also, the communication unit 110 (WLAN) would be optionally optional when using only one roller on the construction site, if no other communication partner such as a construction site office is nearby.

- a screen content or display area 121 displayed to the driver of the roller during the rolling process is shown on the display and calculation unit 120.

- the representations are divided into three areas 121a, 121b and 121c.

- the display and calculation unit 120 may be a TFT screen, but ideally a so-called touch screen.

- the left display area 121a the number of already driven passes 201 is shown in the upper left area. In the example, 30 out of 31 scheduled crossings have already been completed.

- the display areas 121a (left area) and 121b (middle area) there is respectively a graphic representation of the rolling surface 122a and 122b with a symbolically represented roller 200.

- the illustrations 122a and 122b are similar to a plan view of the rolled one Rolling surface 20 of the substrate 30.

- the representations of the two of the rolling surfaces 122a and 122b are based on the same measured values, but differ in the values shown.

- absolute values of relative compression are displayed in differently marked area areas 211, 213, and 214, that is, absolute compression values and the degree of compression (CMV value) are displayed as the absolute value.

- the value ranges displayed as legend 202 to 204 in the left area serve the driver as an allocation aid to associate the marked areas 211, 213 and 214 shown in the display area 122a.

- area 213 indicates that the compaction in this area has already reached a predetermined absolute compaction set point within a tolerance range of, for example, +/- 5 to 10%.

- the specified absolute compaction setpoint has not yet been reached; rolling should be continued here.

- the area 211 indicates that there has not been rolled yet in this area.

- control elements 240a-d are shown, by means of which the driver can operate the display and calculation unit 120 or the compression measurement system 15.

- the driver of the roller 10 of one of the controls 240a-d actuate and so the measured values (temperature, acceleration or force, calculated CMV value, GNSS position data, etc.) store. These values can then be used for a subsequent density measurement of the ground 30 for, for example, a construction site demolition or asphalted road. Because of the GNSS position data, the point at which the roller driver has stored the measured values during the rolling process can be approached by a measuring troop in order to carry out further measurements such as a density measurement at this point.

- the amplitude of the vibration of the roller may be changed, for example, based on the already existing or recorded or recorded change in the degree of compaction, such as e.g. minimized or completely switched off, if, for example, a further compaction of the substrate would be harmful.

- the embodiments have been described in the context of "road construction", the embodiments (apparatus and method and system) are not limited thereto.

- the measuring system can also be used for any compaction work, such. B. landfill or general soil preparations (with different structures).

- Fig. 5 shows a method for compaction control 1000 with the basic steps 1110, 1120 and 1130.

- the first base step 1110 relates to the averaging of an acceleration of the roller due to the rotation of the roller over the time course and outputting of the corresponding measurement signal associated with the average acceleration.

- a base step 1120 proceeding in parallel therefrom, starting from position information obtained determined over the time course, a trajectory of the roller device and associated with this movement path of the plurality of measurement signals over the time course. Then, in each case, a change in the compression of the lining can be determined by the measuring signals applied along the movement path (see step 1130), as already explained above.

- a block or a component of the above device is to be understood as a corresponding method step or a feature of a method step.

- aspects described in connection with or as a method step also represent a description of a corresponding block or detail or feature of a corresponding device.

- the method may include an additional step 1150 of classifying the change in the compaction of the lining.

- This step 1150 which is shown here as an optional step by dashed lines, follows the step 1130.

- the classification takes place, as shown above, into the two or preferably three groups ("1: no further compression necessary” / "2: further compression sensible” / "3: further compaction harmful”).

- embodiments of the invention may be implemented in hardware or in software.

- the implementation may be performed using a digital storage medium, such as a floppy disk, a DVD, a Blu-ray Disc, a CD, a ROM, a PROM, an EPROM, an EEPROM or FLASH memory, a hard disk, or other magnetic disk or optical memory are stored on the electronically readable control signals that can cooperate with a programmable computer system or cooperate such that the respective method is performed. Therefore, the digital storage medium can be computer readable.

- some embodiments according to the invention include a data carrier having electronically readable control signals capable of interacting with a programmable computer system such that one of the methods described herein is performed.

- embodiments of the present invention may be embodied as a computer program having a program code that causes the measuring system of claim 1 to perform the method steps of claim 21 or 22 when the program is run on a computer.

- the program code can also be stored, for example, on a machine-readable carrier.

- inventions include the computer program for performing any of the methods described herein, wherein the computer program is stored on a machine-readable medium.

- a further embodiment of the inventive method is thus a data carrier (or a digital storage medium or a computer-readable medium) on which the computer program is recorded for carrying out one of the methods described herein.

- a further embodiment of the method according to the invention is thus a data stream or a sequence of signals, which represent the computer program for performing one of the methods described herein.

- the data stream or the sequence of signals may be configured, for example, to be transferred via a data communication connection, for example via the Internet.

- Another embodiment includes a processing device, such as a computer or a programmable logic device, that is configured or adapted to perform one of the methods described herein.

- a processing device such as a computer or a programmable logic device, that is configured or adapted to perform one of the methods described herein.

- Another embodiment includes a computer on which the computer program is installed to perform one of the methods described herein.

- Another embodiment according to the invention comprises a device or system adapted to transmit a computer program for performing at least one of the methods described herein to a receiver.

- the transmission can be done for example electronically or optically.

- the receiver may be, for example, a computer, a mobile device, a storage device or a similar device.

- the device or system may include a file server for transmitting the computer program to the recipient.

- a programmable logic device eg, a field programmable gate array, an FPGA

- a field programmable gate array may cooperate with a microprocessor to perform one of the methods described herein.

- the methods are performed by any hardware device. This may be a universal hardware such as a computer processor (CPU) or hardware specific to the process, such as an ASIC.

Landscapes

- Engineering & Computer Science (AREA)

- Architecture (AREA)

- Civil Engineering (AREA)

- Structural Engineering (AREA)

- Road Paving Machines (AREA)

Description

- Ausführungsbeispiele der vorliegenden Erfindung beziehen sich auf ein Verfahren zur Verdichtungskontrolle, ein Messsystem zur Verdichtungskontrolle sowie eine Verdichtungs- bzw. Walzeneinrichtung mit einem entsprechenden Messsystem. Im Allgemeinen liegt die Erfindung auf dem Gebiet von Walzen / Walzeneinrichtungen und der flächendeckenden Verdichtungskontrolle (FDVK) von Walzen.

- Bei der FDVK wird der Verdichtungszustand jedes Quadratmeters der verdichteten Fläche gemessen und dokumentiert. Dazu werden kontinuierlich Messungen während des Verdichtungsvorganges durchgeführt. Der Walzenfahrer kann das aktuelle Resultat direkt auf einer im Fahrerstand angeordneten Anzeigeeinheit ablesen und der Bauleitung bzw. der Baukontrolle sogleich ein FDVK-Protokoll übergeben. Darüber hinaus können gespeicherte Flächen und Einzelspuren jederzeit in der Walze abgerufen werden. Dies ermöglicht beispielsweise eine Begutachtung von Flächen durch die Bauleitung oder Fremdüberwachung unmittelbar vor Ort bzw. schnelle Entscheidungen über das weitere Vorgehen.

- Die FDVK setzt ein an der Walze oder am Verdichtungsgerät angeordneten Verdichtungsmesser sowie eine Berechnungseinheit zur Speicherung, Analyse, Dokumentation und Darstellung der Messwerte voraus. Der Verdichtungsmesser kann dabei beispielsweise ein an der Walztrommel angeordneter Sensor (Beschleunigungssensor) sein, welcher die durch die Walze auf den Untergrund wirkenden Kräfte misst. Die Sensorsignale verändern sich im Laufe der Verdichtung, wenn der Untergrund beispielsweise härter und stabiler wird.

- Die vom Verdichtungsmesser erzeugten elektrischen Signale werden von der Berechnungseinheit in einen sog. CMV-Wert (CMV = Compaction Meter Value; relativer Grad der Verdichtung) umgerechnet. Der Verdichtungsmesswert CMV ist ein dimensionsloser Relativwert, der den Verdichtungszustand des Planums zum Zeitpunkt des Abwalzens beschreibt und dessen Betrag mit der Steifigkeit des Planums variiert.

- In der Regel nimmt der CMV-Wert mit zunehmender Anzahl von Übergängen über eine zu verdichtende Schicht zu. Der Absolutbetrag des CMV-Wertes sowie die Zuwachsrate des Wertes von Übergang zu Übergang hängen dabei vor allem von der Größe der Walze und den Eigenschaften des zu verdichtenden Materials bzw. der Unterlage ab. Bleibt der CMV-Wert auch nach wiederholten Übergängen unverändert, ist der entsprechende Abschnitt fertig verdichtet bzw. kann mit der betreffenden Walze nicht weiter verdichtet werden. Der CMV-Wert kann aber auch abnehmen, beispielsweise wenn der Untergrund durch einen zu viele Übergange gelockert wurde. Je nachdem, ob das geforderte Verdichtungsresultat erreicht ist oder nicht, kann die Verdichtungsarbeit beendet werden oder es müssen weitere Maßnahmen ergriffen werden (z.B. Walze wechseln, Material austrocknen lassen, Materialaustausch usw.).

- Nachteilig an dem bekannten System ist, dass der CMV-Wert immer als absoluter Wert angezeigt wird und hierfür eine Korrelation zwischen dem CMV-Wert und einer entweder im Labor oder durch beispielsweise eine Troxlersonde (auch "Isotopensonde" genannt; radioaktives Messsystem nach dem Hersteller Troxler Electronic Laboratories USA) gemessenen Verdichtung des Untergrunds berechnet werden muss. Die Prozedur verlangt die Durchführung einer Testbaustrecke mit demselben Material und derselben Maschine, welche für die Baumaßnahme vorgesehen sind. Für jede andere Maschine muss beispielsweise eine neue Teststrecke vorbereitet werden. Nach jeder Überfahrt wird die Verdichtung durch Probenentnahme oder mittels einer Troxlersonde an mehreren Stellen bestimmt, wobei die Auswertung der entnommenen Proben im Labor erfolgt. Die beschriebene Prozedur ist in der Regel sehr zeitaufwändig und wird daher üblicherweise nur für die Bauabnahme durchgeführt.

- Bekannt ist es auch, im Asphalteinbau für eine flächendeckende Verdichtungskontrolle während des Walzvorgangs die Anzahl der Überfahrten der Walze über die zu walzende Asphaltfläche zu zählen sowie die Temperatur der gewalzten Oberfläche (Straßenbelages) zu messen, da der Asphalt nur bis zu einer vordefinierten Minimaltemperatur gewalzt werden kann. Durch das Zählen der Überfahrten wird ein gleichmäßiges Überfahren und Verdichten der Asphaltfläche erreicht. Zusammen mit GNSS-Positionsdaten von einem an der Walze angeordneten GNSS-Positionierungssystem werden diese Daten zum einen dem Walzenfahrer während des Walzvorganges dargestellt und zum anderen aber auch zu Qualitätsnachweiszwecken abgespeichert bzw. protokolliert. Weiterhin können die Daten zusammen mit den GNSS-Positionsdaten der Walze über eine drahtlose Kommunikationsschnittstelle von einem Baustellenbüro aus abgerufen werden.

- Nachteilig an dieser Vorgehensweise ist, dass keine flächendeckende Messung der Verdichtung erfolgt und somit entweder eine ungenügende Verdichtung (sog. Unterverdichtung) oder eine zu große Verdichtung (sog. Überverdichtung) des Asphalts erfolgt. Dies kann am Beispiel einer asphaltierten Straße häufig zu frühzeitigem Verschleiß dieser Straße bzw. des Straßenbelages führen.

- Weiterhin offenbart die

DE 10 2010 054 755 A1 ein Verfahren und System zur Verdichtungsmessung eines ersten und zweiten Tiefenbereichs eines Materials. Die gemessenen Verdichtungswerte werden während des Walzvorgangs in Abhängigkeit eines gewünschten Verdichtungsgrades (Sollwert) auf einem Anzeigesystem farblich dargestellt. Dabei werden die beiden Tiefenbereiche beispielsweise in blauer und roter Farbe dargestellt, wobei ausgehend vom gewünschten Verdichtungsgrad dunklere Farbschattierungen eine stärkere Verdichtung und hellere Farbschattierungen eine geringere Verdichtung angeben. - Die

DE 699 06 803 T2 offenbart ein Verfahren und ein System für die Vorhersage der Verdichtungsqualität, wobei hier zunächst Materialdichtewerte nach mindestens einem ersten und einem zweiten Durchgang durch eine Verdichtungsmaschine gemessen werden. Aus den Messwerten wird anschließend eine Verdichtungsansprechkurve bestimmt, aus welcher dann eine noch benötigte Anzahl von Verdichtungsdurchgängen vorhergesagt wird, sodass eine gewünschte Dichte des Materials erreicht wird. - Ferner offenbart die

DE 29723171 U1 eine Walzeneinrichtung zur Verdichtung von Asphaltdecken, mit zwei an einer Aufhängung parallel zur Achse des Walzenkörpers zueinander beabstandeten Sensoren zum Messen des Abstands zur Asphaltdecke. Dabei sind ein Sensor im Bereich der Walzenspur und der andere außerhalb des Bereichs der Walzenspur angeordnet. Die Differenz der Messwerte der beiden Sensoren ist ein Maß für die Verdichtungszunahme beim jeweiligen Walzenübergang. - Alle bekannten Systeme bzw. Verfahren zeigen absolute Verdichtungswerte bzw. den Grad der Verdichtung als absoluten Wert an, entweder als Zahlenwert zwischen beispielsweise 0 und 100, oder auch grafisch, d. h. beispielsweise als farbliche Darstellung.

- Bei den bekannten Systemen wird auch davon ausgegangen, dass die Verdichtung eines Untergrunds mit fortschreitendem Walzen zunimmt und solange gewalzt wird, bis ein Verdichtungssollwert in einem vordefinierten Toleranzbereich von beispielsweise +/- 5 bis 10 % erreicht ist.

- Kleinere Änderungen der Verdichtung bzw. des Grades der Verdichtung, insbesondere in negativer Richtung, werden dabei oft nicht erkannt. Solche Änderungen können entstehen, wenn beispielsweise unterhalb des zu walzenden Planums Unterführungen, Rohre oder Schächte verlaufen oder auch größere Steinbrocken in einer tieferen Schicht liegen. Dadurch wird jedoch die Verdichtung der darüber liegenden Materialschichten beeinträchtigt, d. h. eine optimale Verdichtung wird an einer solchen Stelle beispielsweise schon früher erreicht als an anderen Stellen, unterhalb derer keine Rohr oder Ähnliches verläuft.

- Mit einem System, welches die Verdichtung bzw. den Grad der Verdichtung als Absolutwert darstellt, sind derartige Stellen unterhalb des zu walzenden Planums durch den Walzenfahrer üblicherweise nicht oder nur sehr schlecht bzw. erst sehr spät, d. h. erst nach mehrmaligen Überfahrten, erkennbar. Es würden somit durch eine zu große Verdichtung (bedingt durch zu viele Überfahrten) ein oder mehrere Schwachstellen im Planum entstehen, welche am Beispiel einer asphaltierten Straße häufig zu frühzeitigem Verschleiß dieser Straße bzw. des Straßenbelages führen kann.

- Somit besteht also der Bedarf nach einem verbesserten Ansatz. Aufgabe der vorliegenden Erfindung ist es, ein Konzept zu schaffen, das eine verbesserte Real-Time-Auswertung bzw. eine allgemeine verbesserte Auswertung für die Verdichtungskontrolle ermöglicht.

- Die Aufgabe wird durch die unabhängigen Patentansprüche gelöst.

- Ausführungsbeispiele der vorliegenden Erfindung schaffen ein Messsystem zur Verdichtungskontrolle eines Belages, z.B. im Straßenbau, für eine Verdichtungseinrichtung oder eine Walzeneinrichtung. Die Verdichtungseinrichtung umfasst zumindest ein Verdichtungselement wie eine (vibrierende) Platte oder Bandage/Walze, die durch Gewicht und/oder Vibration den Belag verdichtet. Das Messsystem umfasst einen Verdichtungssensor, eine Positions-Auswerteeinheit sowie eine Messwerte-Auswerteeinheit. Der Verdichtungssensor, der beispielsweise durch einen Schwingungssensor realisiert sein kann und z.B. am Lager der Bandage der Walzeneinrichtung (Verdichtungseinrichtung) angeordnet ist, ist ausgebildet, um eine Beschleunigung des Verdichtungselements infolge der Vibration (der Bandage) oder alternativ eine Beschleunigung einer Messsonde infolge einer induzierten Messvibration über den zeitlichen Verlauf zu ermitteln und ein Messsignal zugehörig zu der ermittelten Beschleunigung auszugeben. Die Positions-Auswerteeinheit, die z.B. mit einem Positionssensor verbunden ist, ist ausgebildet, um ausgehend von geeigneten Positionsinformationen über den zeitlichen Verlauf eine Bewegungsbahn der Verdichtungseinrichtung zu ermitteln und die Messsignale über den zeitlichen Verlauf der Bewegungsbahn zuzuordnen. Die Messwerte-Auswerteeinheit ist ausgebildet, um zu jedem Messsignal auf der Bewegungsbahn eine Veränderung einer Verdichtung des Belages zu ermitteln.

- Der Erfindung liegt also die Erkenntnis zugrunde, dass im Gegensatz zu den im Stand der Technik bekannten Systemen die Krafteinwirkungen bzw., um genau zu sein, eine Vibration oder Messvibration, auf das zu verdichtenden/zu walzende Planum gemessen bzw. gemonitort werden und ausgehend hiervon die Änderungen des Verdichtungsgrades bzw. der gemessenen Krafteinwirkung ermittelt bzw. dargestellt werden, wobei die Darstellung je Punkt / Position auf der Bewegungsbahn erfolgt. Dadurch sind die Änderungen bzw. Veränderungen unterhalb des Planums und somit potentielle Schwachstellen im Planum (Unter- bzw. Überverdichtungen) während des Verdichtungsvorgangs sofort erkennbar. In vorteilhafter Weise werden so kleinste Änderungen sofort erfasst, was eine aufwendige Kalibrierung bzw. ein Teststreckenaufbau nicht mehr notwendig macht. Diese Erfindung zieht weitere positive Effekte nach sich. So ist es auf einfache Art und Weise möglich, Stellen unterhalb des Planums, an welchem eine Verdichtung des Planums beeinträchtigt wird, frühzeitig zu erkennen. Dadurch können entsprechende Maßnahmen vor der Fertigstellung des Gewerks ergriffen werden, die dazu geeignet sind, die Qualität der Verdichtung auf ein Höchstmaß zu erhöhen. Einhergend wird die Verdichtungsarbeit auf das Notwendigste reduziert und daher Material geschont und Kosten gesenkt.

- Durch die Auswertung der Veränderung der Verdichtung des Belages ist es möglich, die aktuelle Bewegungsbahn bzw. einen Punkt oder Bereich der aktuellen Bewegungsbahn unterschiedlich einzugruppieren. So erfolgt durch die Messwerte-Auswerteeinheit eine Eingruppierung der Bewegungsbahn in eine erste Gruppe, wenn die Veränderung der Verdichtung des Belages minimal ist, wobei bei dieser ersten Gruppe kein weiteres Walzen mehr erforderlich ist. Eine Eingruppierung in eine zweite Gruppe erfolgt dann, wenn die Veränderung der Verdichtung des Belages groß ist, wobei bei dieser zweiten Gruppe ein weiteres Walzen notwendig ist. Optional kann auch eine Eingruppierung der Bewegungsbahn in eine dritte Gruppe erfolgen, wenn diese Veränderung der Verdichtung des Belages negativ ist. Somit ist es vorteilhafter Weise möglich, direkt den Schluss zu ziehen, wie die weitere Bearbeitung des jeweiligen Planums erfolgen soll.

- Bei obiger Auswertung wird entsprechenden Ausführungsbeispielen die Veränderung des Verdichtungsbelages relativ betrachtet. Hierbei wird beispielsweise der sogenannte Delta-CMV bestimmt. Dies erfolgt beispielsweise dadurch, dass eine Differenzbildung eine absolute Verdichtung (CMVvorher) des Belages vor dem Verdichten oder am Anfang des Verdichtens und eine absolute Verdichtung des Belages nach dem Verdichten (CMVnachher) ermittelt wird. Entsprechend Ausführungsbeispielen erfolgt die Ermittlung der Veränderung der Verdichtung des Belages bzw. die Messung der Absolutwerte durch die Ermittlung von der Krafteinwirkung bei der Vibration, wobei die Krafteinwirkung auf die Walze und der Dämpfung der Vibration durch den Belag infolge der Vibration mittels des Beschleunigungssensors ermittelt wird.

- Entsprechend Ausführungsbeispielen kann entweder ausgehend von der Vibration des Verdichtungselements bzw. der Bandage, welche zur Verdichtung selbst genutzt wird, die Messung durchgeführt werden oder durch ein separates Element (hier Messsonde genannt) eine so genannte Messvibration erzeugt werden.

- Durch die erhaltenen Positionen kann auch zusätzlich gezählt werden, wie oft eine bestimmte Stelle schon gewalzt worden ist. Dieser Vorgang erfolgt in der Positions-Auswerteeinheit. Die Positions-Auswerteeinheit kann entsprechend weiteren Ausführungsbeispielen auch mit einem Positionssensor, der z.B. Teil des Messsystems ist, verbunden sein. Das bietet den Vorteil, dass das System autonom, d.h. ohne Daten von dem Fahrzeug zu erhalten, funktionsfähig ist.

- Entsprechend weiteren Ausführungsbeispielen umfasst das Messsystem auch noch Zusätzliche Sensoren, wie z.B. eine Kommunikationseinheit oder einen Temperatursensor, die typischerweise alle über eine Schnittstelle mit dem restlichen Messsystem verbunden sind. Über die Kommunikationseinheit können Daten mit weiteren im Einsatz befindlichen Walzeneinrichtungen oder mit einer Zentrale ausgetauscht werden, die dann den Arbeitsfortschritt monitort oder protokolliert. Diese o.g. Schnittstelle ist daher wichtig, da das Messsystem flexibel in unterschiedliche Walzvorrichtungen integriert werden kann. Der oben genannte Temperatursensor dient vorteilhafterweise entsprechend Ausführungsbeispielen zur Überwachung der Temperatur des gerade zu walzenden Belages, um so die Beurteilung des Walzens zu verbessern.

- Entsprechend weiteren Ausführungsbeispielen kann das Messsystem auch eine Anzeige umfassen, mittels welcher die Veränderung der Verdichtung des Belages entlang der Bewegungsbahn dargestellt wird. Gleichzeitig kann mit der Anzeige auch die Darstellung der absoluten Verdichtung und aber auch andere Werte, wie z.B. der Belagtemperatur oder der Anzahl der Walzvorgänge je Position dargestellt werden. Abhängig von diesen Parametern und insbesondere abhängig von der Veränderung der Verdichtung des Belages ist es nun dem Walzenführer möglich, zu beurteilen, ob weiteres Walzen notwendig ist. Um dies zu vereinfachen, kann die grafische Darstellung so gewählt werden, dass die oben erläuterten Gruppen direkt aus der Graphik hervorgehen. Diese auf der Realtime-Auswertung basierende Ausgestaltung ist vorteilhat, da so die Walzarbeit hinsichtlich Effizienz und Qualität verbessert wird.

- So ist es entsprechend Ausführungsbeispielen auch möglich, ausgehend von der Veränderung des Verdichtung des Belages bzw. ausgehend von der Veränderung der Verdichtung des Belages beim aktuellen Walzvorgang zum vorherigen Walzvorgang sogenannte "Schwachstellen" wie sie oben bereits erläutert wurden (Rohre unter der Fahrbahn) zu detektieren, um ausgehend von diesen detektierten Schwachstellen die entsprechende Klassifizierung in "weiteres Walzen erforderlich"/"kein weiteres Walzen erforderlich"/"weiteres Walzen schädlich" vorzunehmen.

- Ein weiteres Ausführungsbeispiel bezieht sich auf die Walzeneinrichtung an sich, die typischerweise zumindest eine, bevorzugt aber zwei, Walzen bzw. Bandagen umfasst und wobei das Messsystem dann direkt in die Walzeneinrichtung integriert ist.

- Weitere Ausführungsbeispiele schaffen ein Verfahren zur Verdichtungskontrolle des Belages. Das Verfahren umfasst die Schritte "Ermitteln einer Beschleunigung einer Messsonde infolge einer Messvibration und/oder einer Beschleunigung der Walzen infolge der Vibration der Walze über den zeitlichen Verlauf" und "Ausgeben eines Messsignals zugehörig zu der ermittelten Beschleunigung", "Ermitteln einer Bewegungsbahn der Verdichtungseinrichtung ausgehend von erhaltenen Positionsinformationen über den zeitlichen Verlauf" und "Zuordnen der Messsignale über den zeitlichen Verlauf der Bewegungsbahn" sowie "Ermitteln zu jedem Messsignal auf der Bewegungsbahn einer Veränderung der Verdichtung des Belages".

- Entsprechen den zusätzlichen Ausführungsbeispielen kann dann in Abhängigkeit von diesen fünf Basisschritten auch der Schritt des Klassifizierens der Veränderung der Verdichtung des Belages in die drei oben erläuterten Gruppen erfolgen. Hierdurch ist es auf einfache Weise möglich, Stellen unterhalb des Planums, an welchem eine Verdichtung des Planums beeinträchtigt wird, frühzeitig zu erkennen. Dadurch können entsprechende Maßnahmen vor der Fertigstellung des Gewerks ergriffen werden, die dazu geeignet sind, die Qualität der Verdichtung auf ein Höchstmaß zu erhöhen. Einhergehend wir die Verdichtungsarbeit auf das Notwendigste reduziert und damit Material geschont und Kosten gesenkt. Weitere Ausführungsbeispiele beziehen sich auf ein Computerprogramm, das das entsprechende Verfahren durchführt.

- Ausführungsbeispiele der vorliegenden Erfindung beziehen sich sowohl auf Walzeneinrichtungen mit (vibrierenden) Bandagen als Verdichtungseinrichtungen, aber auch auf Rüttelplatten zu Verdichtung.

Weiterentwicklungen sind in den Unteransprüchen definiert. - Ausführungsbeispiele der vorliegenden Erfindung werden anhand der beiliegenden Zeichnungen erläutert. Es zeigen:

- Fig. 1

- eine Walze zum Verdichten des Planums;

- Fig. 2a

- ein Messsystem zur Verdichtungskontrolle gemäß einem ersten Ausführungs-beispiel;

- Fig. 2b

- ein Messsystem zur Verdichtungskontrolle gemäß einem weiteren Ausfüh-rungsbeispiel, installiert an der Walze aus

Fig. 1 ; - Fig. 2c

- ein Messsystem zur Verdichtungskontrolle gemäß einem weiteren Ausfüh-rungsbeispiel, installiert an einer weiteren Walze;

- Fig. 3

- ein Messsystem zur Verdichtungskontrolle mit erweitertem Umfang gemäß einem Ausführungsbeispiel;

- Fig. 4

- eine schematische Darstellung einer Anzeige der Verdichtung, welche mit obigem Messsystem ermittelt wurde; und

- Fig. 5

- ein schematisches Flussdiagramm eines Verfahrens zur Verdichtungskontrol-le.

- Bevor nachfolgend Ausführungsbeispiele der vorliegenden Erfindung anhand der Figuren im Detail erläutert werden, sei darauf hingewiesen, dass gleiche Elemente oder Strukturen mit gleichen Bezugszeichen versehen sind, sodass die Beschreibung derer austauschbar bzw. aufeinander anwendbar ist.

-

Fig. 1 zeigt eine Walze 10 zum Verdichten eines Planums bzw. Untergrunds 30, mit einem Fahrerstand 70 und zwei Bandagen 50 und 60 im vorderen und hinteren Bereich der Walze 10. Zum Verdichten des Untergrunds 30 bewegt sich die Walze 10 auf der Oberfläche 20, vorzugsweise in einzelnen Bahnen vor und zurück, um eine möglichst gleichmä-ßige bzw. flächendeckende Verdichtung des Untergrunds 30 herbeizuführen. Der Untergrund 30 kann dabei eine Asphaltschicht oder Ähnliches mit einer darunter befindlichen weiteren Schicht 40 sein. Um eine entsprechende Verdichtungskraft auf den Untergrund 30 auszuüben, kann die Bandage 50 mit einer Vibration beaufschlagt werden, sodass entsprechende Vibrationsschwingungen 80 in den Boden eindringen und den Untergrund 30 bei einer Überfahrt der Walze 10 entsprechend stärker verdichten. Die Stärke der Vibration bzw. die Amplitude und Frequenz der Schwingungen ist einstellbar. - In Abhängigkeit von der Amplitude einer Frequenz erfolgt die Verdichtung, die, wie oben bereits angedeutet, mit sogenannten FDVK-Systemen gemessen und dokumentiert werden kann. Das Grundprinzip der FDVK-Systeme lässt sich wie folgt darstellen: Bei der Fahrt der Walze 10 mit Schwingung der Bandage 50 und der daraus resultierenden dynamischen (homogenen) Erregung 80 wird durch den Bodenkontakt bzw. die Bodenkontaktkraft das Sinussignal oder allgemein das Vibrationssignal 80 verzerrt. Unter der Annahme, dass die Walzenparameter (Fahrgeschwindigkeit, statischer Last, schwingende Masse, Exzentrizität, Masse der Unwucht oder weitere Parameter) konstant sind, können die Änderungen im Bewegungsverhalten der Bandage 50 eindeutig wechselnden Untergrundverhältnissen zugeordnet werden. Um diese zu messen, umfasst ein FDVK-System typischerweise einen Verdichtungssensor, der z.B. am Lager der Walze 50/60 angeordnet ist.

- Ausgehend von der so ermittelten Beschleunigung bzw. insbesondere der Beschleunigung in vertikaler Richtung können die Sensorsignale des Beschleunigungssensors im Frequenzraum analysiert werden. Der dimensionslose CMV-Wert (Compaction Meter Value, Verdichtungsmesswert) ist bezogen auf die Amplitude der Erregerfrequenz proportional zu der Amplitude der ersten Oberschwingung. Das heißt also, dass der CMV-Wert immer in Abhängigkeit von der Erregerfrequenz ermittelt wird bzw. ein Verhältnis zwischen ermittelter Amplitude und erzeugter Amplitude darstellt. Hieraus wird klar, dass bei zunehmender absoluter Verdichtung an einem Punkt sich dieses Verhältnis verschiebt, sodass ausgehend von diesem Verhältnis auf die absolute Verdichtung geschlossen werden kann. Umgekehrt ausgedrückt heißt das, dass der CMV-Wert ein Maß für die absolute Verdichtung ist, wobei hier nicht Bezug genommen wird auf die insgesamt mögliche absolute Verdichtung des Belages, sondern auf die mit dieser eingesetzten Walze 10 erreichbare Verdichtung.

-

Fig. 2a zeigt ein Verdichtungsmesssystem 15, das einen Verdichtungssensor 150 sowie eine Berechnungseinheit 120 mit den Bestandteilen der Positions-Auswerteeinheit 120a und Messwerte-Auswerteeinheit 120b umfasst. Bei der nachfolgenden Erläuterung der Funktionsweise des Messsystems 15 wird davon ausgegangen, dass dieses an einer Walzeneinrichtung mit einer Walze für den Straßenbau angebracht ist, wobei die Walze durch Vibration den Belag verdichtet, während sie sich entlang einer Bewegungsbahn bewegt. Diese Bewegungsbahn kann beispielsweise dadurch bestimmt werden, dass eine Vielzahl von Positionsinformationen über einen zeitlichen Verlauf bestimmt wird. - Diese Positionsinformationen, z.B. ermittelt mittels eines GPS- oder GNSS-Sensors, einer Totalstation oder eines anderen 2D- bzw. 3D-Positionssensors, oder auch allgemein ermittelt auf Basis der Fahrgeschwindigkeit (bzw. Drehzahl der Bandage und/oder Lenkwinkel) der Walze, werden über die Positions-Auswerteeinheit 120a erhalten (vgl. gestrichelte Linie). D. h. also, dass das System optional oder alternativ mit dem Fahrzeug / Fahrzeugbus "gekoppelt" sein kann, um von diesem Positionsinformationen zu erhalten. Beispielsweise kann über einen sog. Kalman-Filter dann eine kontinuierliche Positionsänderung der Walze berechnet werden, wenn z.B. kein GNSS-/GPS-Sensor vorhanden ist oder wenn infolge von Durchfahrten durch Tunnel oder unter Brücken ein stabiles GNSS-/GPS-Signal nicht verfügbar ist. Sobald ein GNSS-/GPS-Signal wieder stabil vorhanden ist, kann dieses wieder für die Positionsbestimmung verwendet werden.

- Parallel zu der Positionsauswertung erfolgt die Messwerte-Auswertung. Hierzu empfängt die Messwerte-Auswerteeinheit 120b von dem Verdichtungssensor 150 Messsignale, die einen Rückschluss auf die aktuelle Beschleunigung der Walze (infolge der Vibration der Walze) zulassen. Die Reihe der Messsignale über den zeitlichen Verlauf ermöglicht also festzustellen, wie die Beschleunigung sich entlang der Bewegungsbahn verhält. Hierzu wird dann der zeitliche Verlauf der Messsignale dem zeitlichen Verlauf der Positionsinformationen zugeordnet.

- Da die Walzenvorrichtung eine relativ langsame Geschwindigkeit entlang der Bewegungsbahn hat, ändert sich die Beschleunigung während des Verdichtungsvorgangs je Punkt der Bewegungsbahn. Diese Veränderung der Beschleunigung lässt einen Rückschluss auf die Veränderung der horizontalen Krafteinwirkung auf das Planum und damit auf eine Veränderung des Verdichtungsgrades zu. Die Veränderung des Verdichtungsgrades je Punkt bzw. je Walzvorgang entlang der Bewegungsbahn ermöglicht es, einen viel besseren Rückschluss auf die Verdichtung an sich zu schließen als nur alleine der absolute Wert.

- Die Veränderung des Verdichtungsgrades lässt sich durch Ableitung des CMV-Wertes nach der Zeit oder durch Differenzbildung der anfänglichen und der resultierenden Verdichtung bestimmen. Diese Differenzbildung CMVdiff lässt sich mathematisch wie folgt beschreiben:

- So kann beispielsweise eine sehr kleine Veränderung dahin gehend ausgelegt werden, dass keine weitere Verdichtung des Untergrunds mehr erreicht werden kann. Eine große Veränderung hingegen lässt den Rückschluss zu, dass der Untergrund noch stark verdichtet werden kann bzw. noch stark verdichtet werden muss, um einen tragfähigen Straßenbelag zu erhalten. Ein drittes Beispiel ist dann, wenn sogar eine Verdichtungsabnahme nur noch infolge des häufigen Walzens bewirkt werden kann.

- Hintergrund dieses Ansatzes ist es, dass insbesondere Störstellen im Untergrund, wie z.B. Rohre die absolute Verdichtung limitieren und so alleine ausgehend von der absoluten Verdichtung nicht ein endgültiger Rückschluss auf das Verdichtungsergebnis gezogen werden kann.

- Durch oben erläutertes Messsystem 15 ist es also möglich, die Effizienz und die Qualität bei der Verdichtung erheblich zu verbessern.

- Bezug nehmend auf

Fig. 2b wird das oben im Einzelnen erläuterte Verdichtungsmesssystem 15 in Kombination mit der Walze 10 erläutert, wobei zusätzliche und optionale Einheiten bei dem hier dargestellten Verdichtungsmesssystem 15' vorgesehen sind. Das Verdichtungsmesssystem 15' besteht im Wesentlichen aus dem im Bereich der vorderen Bandage 50 und dem Chassis der Walze 10 angeordneten Schwingungsaufnehmer 150 (beispielsweise ein Beschleunigungssensor), aus einer auf dem Dach 90 der Walze 10 angeordneten GNSS-Empfängereinheit 100, aus einer ebenfalls auf dem Dach 90 der Walze 10 angeordneten Kommunikationseinheit 110, aus einem im unteren Bereich und vorzugsweise zwischen den beiden Bandagen 50, 60 angeordneten berührungslosen Temperatursensor 140 sowie einer im Fahrerstand 70 angeordneten Anzeige und Berechnungseinheit 120, die die Positions-Auswerteeinheit 120a und die Messwerte-Auswerteeinheit 120b beherbergt. Zusätzlich kann eine optionale Verbindungsbox 130, in welcher alle genannten Komponenten des Verdichtungsmesssystems 15' mittels der elektrischen Verbinder 161 bis 165 angeschlossen sind, vorgesehen sein. - Die Funktionalität entspricht der Bezug nehmend auf

Fig. 2a erläuterten, sodass also bei Verdichtung durch die Walze 10, d.h. während der Überfahrt der Walze 10 über dem Untergrund 30 Beschleunigungen mittels des Schwingungsaufnehmers 150 gemessen werden und in der Berechnungseinheit 120 entsprechend ausgewertet werden. Der GNSS-Empfänger 100 liefert die nötigen Positionsinformationen an die Berechnungseinheit 120. Zusätzlich können zu der Auswertung der reinen Beschleunigung ermittelt mittels des Schwingungsaufnehmers 150, auch noch zusätzliche Parameter, wie z.B. die Temperatur des Planums, ermittelt mittels des Temperatursensors 140 mit berücksichtigt werden. Mittels der Kommunikationseinheit 110 können Daten mit einer Zentrale, wie z.B. die aktuellen Messdaten, ausgetauscht werden. - In Bezug auf oben genanntes Ausführungsbeispiel aus

Fig. 2b sei darauf hingewiesen, dass die einzelne Implementierung des dargestellten Systems variieren kann. So kann beispielsweise bei der Implementierung ausFig. 2b der Verdichtungssensor 150, welcher an dem Lagergestell im Bereich der Bandage 50 angeordnet ist, auch woanders im Lagergestell bzw. im Lager selbst oder im Bereich der zweiten Bandage 60 angeordnet sein. Alternativ hierzu wäre es auch möglich, dass zwei derartige Verdichtungssensoren für die zwei Bandagen 50 und 60 vorgesehen sind. Im Allgemeinen heißt das, dass auch mehrere Schwingungssensoren (bspw. zwei (an den Bandagen vorne und hinten) oder vier (zwei an der Bandage vorne links/rechts; zwei an der Bandage hinten links/rechts) an der Walzeneinrichtung angeordnet sein können. - Zusätzlich sei darauf hingewiesen, dass es nicht zwingend notwendig ist, dass die Einheit 120 einen Display zur Darstellung der Informationen für den Fahrer umfasst. Die Einheit 120 kann auch im einfachsten Fall nur die jeweiligen Berechnungseinheiten aufweisen, wobei dann die Auswertungsdarstellung z.B. zentral am Kontrollstand, d.h. entfernt von der Walze 10 erfolgt, wenn die entsprechenden Auswertungsdaten über die Kommunikationsschnittstelle 110 mittels der Funksignalen 112 übertragen werden.

- Entsprechend weiteren Ausführungsbeispielen kann entweder nur die Darstellung von Informationen, die einen Rückschluss auf das Verdichtungsergebnis zulassen, oder aber auch die Protokollierung derselben erfolgen. Dies dient dem Zweck, dass gegenüber dem Auftraggeber nachgewiesen werden kann, dass die geleistete Verdichtungsarbeit den gesetzten Anforderungen entspricht. Hierzu werden also dann alle Messwerte, wie die relative Verdichtungsänderung oder die absolute Verdichtung, aufgetragen über die abgefahrenen Bewegungsbahnen, in einem Speicher hinterlegt. Zusätzlich können auch die Stellen auf der Bewegungsbahn markiert werden, an denen keine weitere Verdichtungszunahme erzielt werden konnte, weil beispielsweise hier die oben angesprochenen Störstellen (Rohre im Untergrund) vorliegen. Alternativ oder additiv zur internen Speicherung kann die Protokollierung auch nach Extern übermittelt werden oder direkt extern erfolgen, so dass also mit der Kommunikationsschnittstelle 110 die entsprechenden Daten an eine Zentrale übermittelt werden, auf die beispielsweise der Auftraggeber zugreifen kann. Hierdurch kann auch der Arbeitsfortschritt transparent gemacht werden.

- Zusätzlich sei darauf hingewiesen, dass es auch nicht zwingend notwendig ist, dass in dem Messsystem alle Einheiten mittels Kabel miteinander verbunden sind. Alternativ wären nämlich auch Funkverbindungen zur Kommunikation der einzelnen Einheiten untereinander denkbar. Entsprechend einer derartigen Implementierung wäre es also möglich, dass nur die Daten bezüglich Position (vgl. Positionssensor 100) sowie die Beschleunigungsdaten vom Beschleunigungssensor 150 an der Walze 10 selbst gesammelt werden und die Auswertung vollständig in der Zentrale erfolgt. Das heißt also, dass bei einem derartigen System die Berechnungseinheit 120 nicht an der Walze 10, sondern extern angeordnet ist.

- Bei obigen Ausführungsbeispielen wurde davon ausgegangen, dass die gemessene Beschleunigung an dem Verdichtungssensor eine Folge der Vibration, welche zur Verdichtung in das Planum eingebracht wird, ist. Entsprechend weiteren Ausführungsbeispielen ist oben erläutertes Verdichtungsmesssystem auch auf Verdichteter, die keine Vibration, sondern nur ihre Gewichtskraft nutzen, übertragbar, wie bezugnehmend auf

Fig. 2c erläutert wird. -

Fig. 2c zeigt eine weitere Ausführungsform für statische Walzen (ohne Vibration bzw. Oszillation der Bandagen) wie beispielsweise eine Gummiradwalze. Hier ist das Messsystem 15* zur Verdichtungskontrolle auf einem Art "Anhänger" 11, welcher hinter der Walze 10 hergezogen wird, integriert. Der Anhänger 11 umfasst eine vibrierenden Bandage 61 mit zwei darüber liegenden Unwuchtgewichten 12a/12b zur Erzeugung einer Vibration, stellt also einen Vibrationsgenerator dar, welcher prinzipiell die gleiche Technik nutzt, die an einer vibrierenden Walze verwendet wird, wobei ggf. geringere Vertikalkräfte zum Einsatz kommen. An dem Anhänger 11 ist eben auch das Messsystem 15*, umfassend Verdichtungs- bzw. Schwingungssensor 150, GPS-Empfänger 100 und Kommunikationsmodul 110a/b (etc.) angeordnet ist. - Die mittels dem Messsystem 15* gemessenen Daten könnten dann beispielsweise per Funk vom Messsystem 15* (Anhänger 11) an den Fahrerstand 70 der Walzeneirichtung 10 übermittelt und dort angezeigt (vgl. Anzeige 120) werden.

- Es sei angemerkt, dass bevorzugt die Unwuchtgewichte 12a/12b so angeordnet sind, dass diese nur eine senkrecht nach unten wirkende Vibrationskraft 80, und keine horizontal wirkende (d. h. in Richtung Walze 10 oder von dieser weg) erzeugen.

-

Fig. 3 zeigt im Wesentlichen die einzelnen Komponenten des Verdichtungsmesssystems 15" und wie diese miteinander elektrisch verbunden sind. Zur Stromversorgung des Systems dient die auf der Walze 10 befindliche Batterie 180, welche an der Verbindungseinheit 130 (junction box) angeschlossen ist. An der Verbindungseinheit 130 sind wiederum die Anzeige- und Berechnungseinheit 120 (Display/Controller), die GNSS-Empfängereinheit 100 (GNSS Antenna) sowie ein optionaler Signalwandler 131 (signal converter), an welchem die beiden Sensoren für Temperatur 140 und Beschleunigung 150 angeschlossen sind. Die Kommunikationseinheit 110 (WLAN) ist gemäß der Ausführung nachFig. 3 direkt an der Anzeige- und Berechnungseinheit 120 angeschlossen - gemäßFig. 2 ist es jedoch auch denkbar, die Kommunikationseinheit 110 (WLAN) an der Verbindungseinheit 130 (junction box) anzuschließen. Alle Komponenten sind mit unterschiedlichen elektrischen Schnittstellen versehen, wie beispielsweise CAN, RS232, I2C oder auch Ethernet. Je nach Verbindung werden entsprechende Kabeltypen bzw. Anschlüsse an bzw. zwischen den Komponenten verwendet. - Zu den in

Fig. 3 gezeigten einzelnen Komponenten des Verdichtungsmesssystems und deren elektrischen Verbindungen untereinander sei jedoch angemerkt, dass einige Komponenten lediglich optional (ggf. nicht notwendig) sind und es demnach auch eine von der inFig. 3 abweichende Verbindungsstruktur geben kann. Dies ist abhängig von der technischen Beschaffenheit der Komponenten bzw. der Schnittstellen. - D. h., dass bspw. der Temperatursensor 140 und/oder der Beschleunigungssensor 150 auch direkt an die Anzeige- und Berechnungseinheit 120 (Display/Controller) angeschlossen sein können. Auch ist es möglich, dass die Kommunikationseinheit 110 (WLAN) und/oder die GNSS-Empfängereinheit 100 (GNSS Antenna) direkt an die Anzeige- und Berechnungseinheit 120 (Display/Controller) angeschlossen sein können. Weiterhin ist bspw. der Temperatursensor 140 für Erdbauarbeiten (Walzen bzw. Verdichten von Erde, Sand, Kies usw.) nicht notwendig. Auch wäre die Kommunikationseinheit 110 (WLAN) bei Verwendung von lediglich einer Walze auf der Baustelle ggf. optional, falls kein weiterer Kommunikationspartner wie bspw. ein Baustellenbüro in der Nähe ist.

- Die Funktionalität des hier in

Fig. 3 dargestellten Verdichtungsmesssystems 15" entspricht der obigen. Nachfolgend wird auf den Inhalt der für den Walzenbediener vorgesehenen Anzeige (vgl. Bezugszeichen 120) eingegangen. - In

Fig. 4 ist nun beispielhaft ein dem Fahrer der Walze während des Walzvorgangs angezeigter Bildschirminhalt bzw. Anzeigebereich 121 auf der Anzeige- und Berechnungseinheit 120 dargestellt. Die Darstellungen teilen sich dabei in drei Bereiche 121a, 121b und 121c auf. Bei der Anzeige- und Berechnungseinheit 120 kann es sich um einen TFT-Bildschirm, idealerweise jedoch um einen sog. Touch-Bildschirm, handeln. Im linken Anzeigebereich 121a ist im oberen linken Bereich die Anzahl der bereits gefahrenen Überfahrten 201 dargestellt. Im Beispiel wurden von 31 geplanten Überfahrten bereits 30 abgeleistet. Weiterhin befindet sich in den Anzeigebereichen 121a (linker Bereich) und 121b (mittlerer Bereich) jeweils eine grafische Darstellung der Walz-Oberfläche 122a und 122b mit einer symbolisch dargestellten Walze 200. Die Darstellungen 122a und 122b gleichen einer Draufsicht auf die gewalzte bzw. noch zu walzende Oberfläche 20 des Untergrunds 30. Die Darstellungen der beiden der Walz-Oberflächen 122a und 122b basieren auf gleichen Messwerten, unterscheiden sich jedoch in den dargestellten Werten. - Im Anzeigebereich 121a (linker Bereich) werden Absolutwerte einer relativen Verdichtung in unterschiedlich markierten Flächenbereichen 211, 213 und 214 angezeigt, d. h. hier werden absolute Verdichtungswerte bzw. der Grad der Verdichtung (CMV-Wert) als absoluter Wert angezeigt. Die als Legende 202 bis 204 in linken Bereich angezeigten Wertebereiche dienen dem Fahrer als Zuordnungshilfe, um die im Anzeigebereich 122a dargestellten markierten Flächenbereiche 211, 213 und 214 zuzuordnen. So zeigt beispielsweise die Fläche 213 an, dass die Verdichtung in diesem Bereich bereits einen vorgegebenen absoluten Verdichtungssollwert innerhalb eines Toleranzbereiches von bspw. +/- 5 bis 10 % erreicht hat. Hier ist ein weiteres Walzen nicht mehr notwendig. In den Bereichen 214 wurde der vorgegebene absolute Verdichtungssollwert jedoch noch nicht erreicht, hier sollte noch weiter gewalzt werden. Der Bereich 211 zeigt an, dass in diesem Bereich noch nicht gewalzt wurde.

- Im Anzeigebereich 121b (mittlerer Bereich) werden im Vergleich zum Anzeigebereich 122a (linker Bereich) Veränderungen einer relativen Verdichtung in den unterschiedlich markierten Flächenbereichen 231 bis 235 angezeigt, d. h. hier werden keine absoluten Verdichtungswerte, sondern Änderungen des Verdichtungswertes bzw. des Grades der Verdichtung (CMV-Wert) angezeigt. Die als Legende 222 bis 224 rechts neben dem Anzeigebereich 122b dargestellten Veränderungen dienen dem Fahrer ebenfalls als Zuordnungshilfe, um die im Anzeigebereich 122b dargestellten markierten Flächenbereiche 231 bis 234 zuzuordnen. So zeigt beispielsweise die Fläche 233 an, dass beim Überfahren der Walze 10 in diesem Bereich nur eine minimale Veränderung der Verdichtung stattgefunden hat und somit ein weiteres Walzen nicht mehr notwendig, ggf. sogar schädlich für eine Verdichtung des Untergrunds 30 wäre. In den Bereichen 232 dagegen wurde eine größere Veränderung der Verdichtung festgestellt, sodass hier noch weiter gewalzt werden sollte und um eine optimale Verdichtung zu erreichen, sogar noch weiter gewalzt werden muss. Dagegen wurde im Bereich 234 beim Überfahren der Walze 10 festgestellt, dass eine Verdichtung des Untergrunds 30 in diesem Bereich wieder abgenommen hat, d. h. es wurde eine negative Veränderung festgestellt. In diesem Bereich wurde bereits über das Optimum hinaus verdichtet, sodass bereits eine Überverdichtung stattgefunden hat, was am Beispiel einer asphaltierten Straße zu frühzeitigem Verschleiß dieser Straße bzw. des Straßenbelages an diese Stelle bzw. in diesem Bereich führen kann. Der Bereich 231 zeigt an, dass in diesem Bereich noch nicht gewalzt wurde. Der Bereich 235 zeigt an, dass in diesem Bereich lediglich nur eine Überfahrt der Walze festgestellt wurde und demnach keine Veränderung (d. h. ein Vergleich zwischen zwei Überfahrten) nicht möglich ist.

- Im Anzeigebereich 121c (rechter Bereich) sind Bedienelemente 240a-d dargestellt, mittels welchen der Fahrer die Anzeige- und Berechnungseinheit 120 bzw. das Verdichtungsmesssystem 15 bedienen kann. Beispielsweise kann während des Walzvorganges der Fahrer der Walze 10 eines der Bedienelemente 240a-d betätigen und so die gemessenen Werte (Temperatur, Beschleunigung bzw. Krafteinwirkung, berechneter CMV-Wert, GNSS-Positionsdaten usw.) abspeichern. Diese Werte können dann zu einer nachträglichen Dichtemessung des Untergrunds 30 für beispielsweise eine Bauabnahme der Baustelle oder asphaltierten Straße verwendet werden. Denn anhand der GNSS-Positionsdaten kann der Punkt, an welchem der Walzenfahrer die gemessenen Werte während des Walzvorganges gespeichert hat, von einem Messtrupp genau angegangen werden, um an diesem Punkt weitere Messungen wie beispielsweise eine Dichtemessung durchzuführen.

- Entsprechend Ausführungsbeispielen kann anhand der bereits vorhandener bzw. aufgenommener oder protokollierter Veränderung des Verdichtungsgrades bspw. die Amplitude der Vibration der Walze verändert, wie z.B. minimiert oder ganz ausgeschaltet werden, wenn bspw. eine weitere Verdichtung des Untergrunds schädlich wäre.

- Auch wenn obige Ausführungsbeispiele im Zusammenhang mit einer Vorrichtung beschrieben wurden, sei darauf hingewiesen, dass sich weitere Ausführungsbeispiele auf das entsprechend im Hintergrund ablaufende Verfahren beziehen. Dieses Verfahren ist schematisch in

Fig. 5 dargestellt. - Bezug nehmend auf

Fig. 5 sei darauf hingewiesen, dass das System zur Verdichtungsüberwachung, welches im Zusammenhang mit einem Walzenverdichter beschrieben wurde, auch auf weitere Verdichtungseinrichtungen, wie zum Beispiel Rüttelplatten übertragen werden kann. - Auch wenn obige Ausführungsbeispiele im Zusammenhang "Straßenbau" beschrieben wurden, sind die Ausführungsbeispiele (Vorrichtung und Verfahren und System) nicht hierauf limitiert. Das Messsystem kann auch für beliebige Verdichtungsarbeiten angewendet werden, wie z. B. Mülldeponie oder allgemeine Bodenvorbereitungen (mit unterschiedlichen Aufbauten).

-

Fig. 5 zeigt ein Verfahren zur Verdichtungskontrolle 1000 mit den Basisschritten 1110, 1120 und 1130. Der erste Basisschritt 1110 bezieht sich auf die Mittelung einer Beschleunigung der Walze infolge der Rotation der Walze über den zeitlichen Verlauf und Ausgeben des entsprechenden Messsignals zugehörig zu der mittleren Beschleunigung. In einem parallel dazu ablaufenden Basisschritt 1120 wird ausgehend von erhaltenen Positionsinformationen über den zeitlichen Verlauf eine Bewegungsbahn der Walzeneinrichtung ermittelt und dieser Bewegungsbahn der Vielzahl an Messsignalen über den zeitlichen Verlauf zugeordnet. Nun kann dann von dem entlang der Bewegungsbahn aufgetragenen Messsignalen jeweils eine Veränderung der Verdichtung des Belages ermittelt werden (vgl. Schritt 1130), wie oben bereits erläutert wurde. - An dieser Stelle sei noch einmal darauf hingewiesen, dass, auch wenn manche Aspekte im Zusammenhang mit einer Vorrichtung beschrieben wurden, es sich von selbst versteht, dass diese Aspekte auch eine Beschreibung des entsprechenden Verfahrens darstellen. So ist also ein Block oder ein Bauelement der obigen Vorrichtung als entsprechender Verfahrensschritt oder ein Merkmal eines Verfahrensschritts zu verstehen. Analog dazu stellen Aspekte, die im Zusammenhang mit einem oder als ein Verfahrensschritt beschrieben wurden, auch eine Beschreibung eines entsprechenden Blocks oder Details oder Merkmals einer entsprechenden Vorrichtung dar. Einige oder alle der Verfahrensschritte können durch Hardware-Apparate (unter Verwendung eines Hardware-Apparats, wie z.B. eines Mikroprozessors, eines programmierbaren Computers oder einer elektronischen Schaltung ausgeführt werden (vgl. Berechnungseinheit 120 in den

Fig. 2a ,2b und3 ). Bei einigen Ausführungsbeispielen können einige oder mehrere dieser wichtigsten Funktionsschritte durch einen solchen Apparat ausgeführt werden. - Entsprechend weiteren Ausführungsbeispielen kann das Verfahren einen zusätzlichen Schritt 1150 des Klassifizierens der Veränderung der Verdichtung des Belages umfassen. Dieser Schritt 1150, welcher hier als optionaler Schritt gestrichelt dargestellt ist, folgt dem Schritt 1130. Die Klassifizierung erfolgt, wie oben dargestellt in die zwei oder bevorzugt drei Gruppen ("1: keine weitere Verdichtung notwendig" / "2: weitere Verdichtung sinnvoll" / "3: weitere Verdichtung schädlich").

- Je nach bestimmten Implementierungsanforderungen können Ausführungsbeispiele der Erfindung in Hardware oder in Software implementiert sein. Die Implementierung kann unter Verwendung eines digitalen Speichermediums, beispielsweise einer Floppy-Disk, einer DVD, einer Blu-ray Disc, einer CD, eines ROM, eines PROM, eines EPROM, eines EEPROM oder eines FLASH-Speichers, einer Festplatte oder eines anderen magnetischen oder optischen Speichers durchgeführt werden, auf dem elektronisch lesbare Steuersignale gespeichert sind, die mit einem programmierbaren Computersystem derart zusammenwirken können oder zusammenwirken, dass das jeweilige Verfahren durchgeführt wird. Deshalb kann das digitale Speichermedium computerlesbar sein.

- Manche Ausführungsbeispiele gemäß der Erfindung umfassen also einen Datenträger, der elektronisch lesbare Steuersignale aufweist, die in der Lage sind, mit einem programmierbaren Computersystem derart zusammenzuwirken, dass eines der hierin beschriebenen Verfahren durchgeführt wird.