EP0445740B1 - Treating machine, in particular automatic punching and bending machine - Google Patents

Treating machine, in particular automatic punching and bending machine Download PDFInfo

- Publication number

- EP0445740B1 EP0445740B1 EP91103327A EP91103327A EP0445740B1 EP 0445740 B1 EP0445740 B1 EP 0445740B1 EP 91103327 A EP91103327 A EP 91103327A EP 91103327 A EP91103327 A EP 91103327A EP 0445740 B1 EP0445740 B1 EP 0445740B1

- Authority

- EP

- European Patent Office

- Prior art keywords

- drive rod

- processing

- machine according

- processing machine

- drive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Expired - Lifetime

Links

- 238000005452 bending Methods 0.000 title claims description 11

- 238000004080 punching Methods 0.000 title claims description 8

- 238000012545 processing Methods 0.000 claims description 250

- 230000033001 locomotion Effects 0.000 claims description 85

- 230000005540 biological transmission Effects 0.000 claims description 19

- 230000010355 oscillation Effects 0.000 claims description 16

- 239000000463 material Substances 0.000 claims description 4

- 238000000926 separation method Methods 0.000 claims description 4

- 238000012546 transfer Methods 0.000 claims description 3

- 238000003754 machining Methods 0.000 description 70

- 230000032258 transport Effects 0.000 description 16

- 230000004048 modification Effects 0.000 description 11

- 238000012986 modification Methods 0.000 description 11

- 238000013461 design Methods 0.000 description 5

- 230000008859 change Effects 0.000 description 3

- 238000010586 diagram Methods 0.000 description 3

- 230000010363 phase shift Effects 0.000 description 3

- 238000013459 approach Methods 0.000 description 2

- 230000008901 benefit Effects 0.000 description 2

- 238000006243 chemical reaction Methods 0.000 description 2

- 230000009471 action Effects 0.000 description 1

- 230000000712 assembly Effects 0.000 description 1

- 238000000429 assembly Methods 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 239000000969 carrier Substances 0.000 description 1

- 230000006835 compression Effects 0.000 description 1

- 238000007906 compression Methods 0.000 description 1

- 230000003247 decreasing effect Effects 0.000 description 1

- 238000005553 drilling Methods 0.000 description 1

- 230000000694 effects Effects 0.000 description 1

- 230000005489 elastic deformation Effects 0.000 description 1

- 230000002349 favourable effect Effects 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 230000007246 mechanism Effects 0.000 description 1

- 238000004806 packaging method and process Methods 0.000 description 1

- 238000011144 upstream manufacturing Methods 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21F—WORKING OR PROCESSING OF METAL WIRE

- B21F99/00—Subject matter not provided for in other groups of this subclass

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B21—MECHANICAL METAL-WORKING WITHOUT ESSENTIALLY REMOVING MATERIAL; PUNCHING METAL

- B21F—WORKING OR PROCESSING OF METAL WIRE

- B21F1/00—Bending wire other than coiling; Straightening wire

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y10—TECHNICAL SUBJECTS COVERED BY FORMER USPC

- Y10T—TECHNICAL SUBJECTS COVERED BY FORMER US CLASSIFICATION

- Y10T83/00—Cutting

- Y10T83/869—Means to drive or to guide tool

- Y10T83/8821—With simple rectilinear reciprocating motion only

- Y10T83/8828—Plural tools with same drive means

Definitions

- the invention relates to a processing machine, in particular an automatic punching and bending machine, comprising a machine frame with a plurality of attachment points for processing units and a drive means common to the plurality of attachment points for driving at least one moving part of the respectively attached processing units.

- the processing units are arranged on the front of a processing plate.

- On the back of the processing plate is one Worm shaft arranged parallel to the processing plate.

- the processing units on the front are distributed over the length of the worm shaft. Bores are provided in the machining plate, through which drive shafts of the individual machining units are inserted, so that worm gears of these drive shafts come into engagement with the worm shaft.

- a certain disadvantage of the known processing machine lies in the fact that the location of the processing units in the longitudinal direction of the worm shaft has been largely determined by the drilling of the holes in the processing plate, and that within the scope of this definition a further adjustment of the location of the processing units to the location of a specific processing location is restricted or possible only with considerable effort.

- the prior art also includes a processing machine in which a toothed belt is guided over pulleys on the back of a processing plate.

- the processing units are driven through holes in the processing plate by means of drive shafts which engage the toothed belt via gearwheels.

- This known processing machine obviously has the same disadvantage as the processing machine according to DE-A-32 05 493 mentioned above, but additionally also the disadvantage that inevitable expansion can occur in the toothed belt due to workloads, which leads to an uncontrollable phase shift of the barrel individual processing units.

- the invention has for its object to design a processing machine of the type mentioned in such a way that the location of the processing units is largely avoided is and elastic deformations of the drive means under load are also largely avoided.

- the drive means is formed by at least one drive rod which oscillates back and forth on the machine frame in a guide direction, and that a control curve / cam follower pairing is provided in each case for drive transmission from the drive rod unit to processing units.

- the problem of mounting a drive shaft connecting the drive units to the drive means is eliminated.

- the drive rod can be guided over its entire length or over most of its length in the machine frame, so that bending forces cannot exert any deformation on the drive rod.

- a longitudinal deformation of the drive rod under tensile and compressive forces can easily be avoided by appropriate cross-sectional dimensioning of the drive rod.

- It is advisable to coordinate the processing units and the drive of the drive rod so that the highest loads on the drive rod preferably occur when the drive rod is pulled by the upstream drive.

- the risk of deformation of the drive rod is lower than in overrun operation, so that lower bearing friction in the linear guide of the drive rod can be expected.

- the risk of buckling is avoided in train operation, which in turn could give rise to increased friction in the guide.

- the drive rod and the processing units can be readily possible to arrange the drive rod and the processing units on one and the same side of a processing plate, because in contrast to a worm shaft or a toothed belt, the drive rod takes up little space and in particular the guide means for the drive rod take up little space.

- the drive rod can preferably be largely sunk in a guide groove of a processing plate.

- the drive rod and the drive unit are on one and the same side of a processing plate, there is no need to provide the processing plate with bores for carrying out the drive power from the drive rod to the processing units, and thus the rigid positioning caused by such bores is also eliminated the processing units.

- the machining units can be positioned by fastening grooves for the machining units on the respective machining plate and / or by a narrow field of positioning means, for example positioning bores or toothing, which are suitable for absorbing the rod forces.

- a narrow field of positioning means for example positioning bores or toothing, which are suitable for absorbing the rod forces.

- An inclination of the processing units should of course not be excluded in the solution according to the invention.

- control cams can be formed integrally with the drive rod. However, it is preferably provided that the control cam elements or cam followers are continuously or finely adjustable and attachable to the respective drive rod, and that the processing units on the machine frame are adjustable and ascertainable finely or continuously along and possibly transversely to the respective drive rod.

- the oscillation frequency and / or the oscillation stroke and / or the oscillation profile of the drive rod can be changeable in order to be able to perform a wide variety of machining tasks. This also applies in particular if there are several drive rods, in which case corresponding changes are possible for each of these drive rods.

- the drive rod is driven by an eccentric drive with possibly variable eccentricity and / or variable speed.

- the drive rod can be driven by a cam drive, the curve shapes being variable.

- the curve shapes of a cam drive driving the drive rod and certain curve shapes of the attached to or on the drive rod Control cam elements attached to the respective processing unit can be used to gain interesting movement sequences of the processing unit that would not be readily available at only one point if the curve was variable.

- such superimposition can be used to obtain forms of motion on the processing unit that cannot be achieved with a single conventional si nuisanced curve, but can be obtained by superimposing two si nuisanced curves.

- the drive rod is driven by a spindle drive with a reversing drive motor.

- the reversing drive motor can be program-controlled with regard to its respective setting position and / or setting speed, so that similar effects can be achieved as by varying a drive curve of a cam drive driving the drive rod.

- the drive rod can also be driven via a transmission gear with a variable transmission ratio, in particular via a lever gear with a variable transmission ratio.

- processing units is to be understood in the broadest sense and also includes, for example, assemblies on an assembly machine or on a packaging machine.

- the drive of additional devices of a processing machine can be derived from a drive rod, for. B. the drive of material feeders and / or workpiece transport devices.

- the invention can be implemented with a wide variety of forms of machine frames. So it is possible, for example, that two essentially parallel drive rods are arranged on a main working plane of the machine frame, that a workpiece machining zone is provided between these drive rods, and that each drive rod is assigned machining units, the moving parts of which are each approximately in the direction of the machining zone and are moving back.

- machining planes are formed on the machine frame, that at least one drive rod is assigned to each of these machining planes, these drive rods being essentially parallel to one another, and that the machine frame one, the two machining planes with one another connecting workpiece passage.

- workpieces can, for example, be processed first on a first processing level, then transported through the workpiece passage to the second processing level and then processed on the second processing level, the term "processing" also being used here again in the broad sense defined above understand is.

- transverse transport means are provided in the passage in order to transfer workpieces from one processing plane to the other, these transport means preferably being driven by a drive rod which oscillates in their longitudinal direction.

- a further possibility for carrying out different machining operations is that several, in particular, in front of one machining plane in the direction perpendicular to the machining plane two mutually parallel drive rods are arranged side by side. With such a design, successive processing units can be brought close to one another and u. U. Arrange one above the other or with an overlap, since the longitudinal extent of the control curves is no longer decisive for the distance between adjacent processing units. In this way, hold-down devices and processing tools on wire and strip bending machines, for example, can be accommodated in a confined space without difficulty.

- the use of two mutually parallel, individually driven drive rods offers the advantage that they have different strokes and different oscillation frequencies and can carry out different movements.

- the advantage of maximum approximation and, if necessary, overlapping of adjacent processing units can also be achieved by arranging a drive rod in front of a processing plane of the machine frame, which has two longitudinal zones lying next to one another perpendicular to the processing plane for the formation of control cams or attachment of control curve elements, but then the There is no possibility of different movements of the individual longitudinal zones.

- the drive rod or rods can advantageously also be arranged on a machining part of the machine frame which projects forward over the machining plane in order to mediate the drive on the machining units attached to a machining plane.

- the moving part of a processing unit is formed by a carriage which is guided linearly on a carriage guide of the processing unit and in particular approximately perpendicular to the longitudinal extension of the drive rod, and that this carriage is in drive connection with one on the carriage guide or on the Machine frame is pivotally mounted pivoting lever that receives a pivoting movement from a drive rod and transfers it to the slide.

- lateral forces on the slide guide are largely avoided.

- This pivot lever should extend essentially transversely to the direction of movement of the slide and parallel to the direction of movement of the drive rod. Particularly favorable load conditions arise when an engagement point between the pivoting lever and the drive rod and an engagement point between the pivoting lever and the slide are approximately in alignment with one another with an escape direction essentially parallel to the direction of movement of the slide.

- Simple machining processes can often also be carried out using straight-line control curves. This applies in particular when it is possible to change the angle of the straight control cams with respect to the direction of oscillation of the drive rod. It is therefore further proposed that a control cam element has a rectilinear control cam and that the angle setting of this control cam can be changed and ascertained relative to the direction of oscillation of the drive rod.

- the processing machine according to the invention is particularly suitable or at least easily made suitable, namely in that the drive rod with control cams or control cam elements attached to it as a whole is operationally interchangeable, that position recording means are provided for specific, once adjusted positions of the processing units, and that position display means are provided on the processing machine which allow a processing unit removed from a once-adjusted position to be attached to the processing machine at a later point in time using the position recording.

- a drive rod unit be driven more slowly in a direction of movement that corresponds to the machining stroke of associated machining units than in a direction of movement, which corresponds to the return stroke of the associated processing units.

- a drive rod unit consist of a plurality of substantially aligned drive rod sections that are connected in the longitudinal direction of the drive rod units for common movement. This also opens up the possibility of being able to impart different transverse movements transverse to the longitudinal extension of the drive rod unit to individual sections of the drive rod unit.

- a plurality of drive rod units be arranged in at least one machining plane along a polygon which surrounds a machining zone.

- processing units and the associated drive rod units are arranged in a horizontal processing plane.

- a transport means be provided on the machine frame in order to transport the workpieces to be processed step by step through different processing stations.

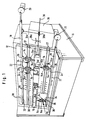

- Fig. 1 10 denotes a machine frame.

- This machine frame has a processing plate 12, on the front of which a plurality of processing units 14 are attached.

- These machining units 14 are intended and suitable for machining workpieces in a machining zone 16 from above and from below, possibly also with a machining direction directed obliquely against the vertical.

- Each processing unit consists of a base body 14a with a slide guide 14b, a guide slide 14c and a tool 14d.

- the processing units of each row of processing units are driven by a drive rod 18.

- the drive rods 18 are each driven by an oscillating drive 20 and linearly guided in a guide groove 22 of the processing plate 12.

- a control cam 24 is attached to the respective drive rod 18, which acts on the respective guide carriage 14c and in each case shifts it towards the processing zone 16, while the guide carriages are reset by a return spring 14e.

- the control cams 24 are attached to control cam elements 26, which are adjustable and lockable along the drive rods 18.

- the basic bodies 14a of the machining units 14 can be fixed in T-grooves 27 and in fields of fastening bores 28 by means of fastening pins, wherein positioning pins can also be inserted into the fastening bores 28, which also engage in bores of the basic bodies 14a. It is also conceivable to position the base body 14a on the processing plate 12 by intermeshing toothings and by additional fastening means which ensure the mutual engagement of the toothings.

- Positioning scales 30 are attached to the front plate, which allow the base bodies 14a to be readjusted into a list or computer position after removal from the processing plate 12 once, without the need for renewed empirical coordination.

- the control cam elements 26 can also be brought into reproducible positions on the respective drive rods by means of positioning scales 32. In addition, there is the possibility of removing and reinserting the drive rods together with the control cam elements 26 as complete structural units. It is thus possible to quickly convert the machine for various machining tasks by, on the one hand, exchanging the drive rods 18 with the control cam elements 26 attached to them as a whole and, on the other hand, the machining units 14 with the help of the positioning scales 30 into the positions corresponding to the respective machining task. In this case, the tools 14d can also remain on the guide carriage 14c if there are sufficient machining units available.

- the example is a punching and bending machine that produces 36 workpieces from a wire or strip material.

- the wire or strip material is drawn in by a drawing-in device 38 with a moving clamping point 38a and a stationary clamping point 38b.

- the stationary clamping point 38b is controlled by a control curve 24a of the drive rod 18. It is also conceivable to control the moving clamping point 38a from one of the drive rods 18.

- a slide 14c can also be guided directly on the processing plate, for example by strips 14x which are screwed onto the working plate 12 or are produced integrally with the working plate.

- a tool 14d is attached to the slide 14c. The tool 14d can also be guided directly in the strips 14x.

- the control cam element 26 is here, as shown in FIG. 1a, fastened to the drive rod 18, specifically clamped in a groove 18x by screws 18y.

- a fine toothing 18z positions the cam element 26 in the longitudinal direction of the drive rod 18 and transmits the longitudinal forces.

- the screws 18y pass through elongated holes in the cam elements 26, the length of which corresponds at least to the tooth pitch.

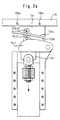

- a processing unit 14 is shown in detail in FIG. 2.

- One recognizes the base body 14a with the slide guide 14b, in which the guide slide 14c is guided.

- the guide carriage 14c is biased in the direction of the drive rod 18 by a spring, in particular a helical tension spring or a helical compression spring 14e.

- a pivot lever 14f is pivotably mounted on the base body 14a about a pivot pin 14g.

- This pivot lever 14g carries a cam follower roller 14h which is in engagement with a cam 24 of the cam element 26.

- a sliding shoe 14i is guided on the pivot lever 14f.

- This slide shoe 14i is pivotally connected to a hinge pin 14k by a connecting pin 14l.

- the hinge pin 14k engages with an external thread 14m adjustable in a threaded bore of a projection 14n of the guide carriage 14 c and is secured by locking nuts 14o.

- the sliding shoe 14i can be lifted off the pivot lever 14f. Any lift-off can be determined by a lift-off sensor 14p.

- FIG. 2a shows a modification compared to FIG. 2.

- the control cam element 126 is designed with two control cams 124a and 124b, and two cam follower rollers 114b1 and 114b2 are attached to the pivot lever 114f.

- at least the helical tension spring 14q of FIG. 2 can be omitted, but possibly also the helical tension spring 14e if the slide shoe 114i is connected to the pivoting lever 114f in a manner that prevents it from being lifted off.

- control cam element 26 or 126 is clamped to the drive rod 18 or 118, as indicated by clamping screws 26a or 126a.

- FIG. 2b differs from that according to FIG. 2 and according to FIG. 2a in particular in that two control cams 224a and 224b are attached to the pivot lever 214f, while two cam followers 214b1 and 214b2 are adjustable and fixable on the drive rod 218 Clamping screws 226a are attached.

- the drive rod 18 is most heavily loaded when it moves to the left and thereby pushes the guide carriage 14c downward, so that the tool attached to the guide carriage 14c performs a punching or bending operation. Accordingly, if possible, the rod 18 in FIG. 2 is operated to the left as a pull rod, so that no bending forces are introduced into the drive rod 18 which could lead to a load on the linear guide 22 (FIG. 1). If several processing units are connected to a drive rod, an attempt will be made to position the control cams in such a way that the greatest machining forces occur in the majority of processing units when the drive rod 18 is pulled by its drive (see 20 in FIG. 1). This will not be possible in all cases. Even if compressive forces occur in the drive rods, there is no danger of delay because the drive rods 18 are guided in the linear guides 22 over a substantial part of their length.

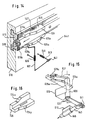

- FIG. 3 shows a machine frame, which is designated by 310 and has two main processing planes 312I, 312II.

- the machine frame 310 has a saddle 342, which has a cantilevered support part 344I and 344II above each of the main processing planes 312I and 312II having.

- a drive rod 318 can be seen in the projecting support part 344I, which has two longitudinal zones 318a and 318b next to one another for the attachment of control cam elements 326.

- the cam members 326 are engaged with guide carriages 314c to which machining tools 314d are attached.

- the guide carriages 314c can be driven in a similar manner to that shown in FIG. 2.

- the guide carriages 314c can be arranged one above the other in front of the main processing plane 312I, for example by being guided in a common base body 314a .

- one of the processing tools 314d is a hold-down device and the other is a bending or punching punch. In this way, which is desired, the holding-down device and the bending or punching stamp can be brought close to one another.

- each of the processing planes 312I and 312II can be assigned to two groups of processing units that work from above and below towards the processing zone 316.

- the machine frame 310 is penetrated by a passage 346 through which the workpieces to be machined can be transported between the two machining planes 312I and 312II.

- the transport can be carried out by a transport carriage 348 which reciprocates in the direction of the arrow 350 and has a driver 352.

- the transport carriage 348 can in turn be driven by a drive rod 354 with cam elements 356, which act on a cam follower 358 of the transport carriage 348.

- the transport carriage 348 is guided in a recessed guide groove 360 in the lower boundary surface of the passage 346.

- FIG. 3a A detail of FIG. 3 is shown in FIG. 3a.

- the drive rod 318 can be seen again.

- two clamping strips 317 are clamped, by means of a strip-shaped clamping piece 315.

- Each of the clamping strips 317 receives control cam elements 326 with control cams 324 in a clampable manner.

- the arrangement according to FIG. 4 corresponds essentially to that according to FIG. 3. Analogous parts are provided with the same reference numerals, each increased by the number 100.

- the control curve element of the longitudinal zone 418a on the drive rod 418 acts here on a guide slide 414c, which is a tool 414d

- the guide carriage is designed as shown in Fig. 2.

- the control cam element of the longitudinal zone 418b acts on a pivot lever 462, which in turn acts on a processing lever 466 via a connecting rod 464.

- This machining lever 466 is mounted at 468 on a support body 470 for the workpiece to be machined.

- the machining tool 414d and the machining lever 466 both act on the workpiece to be machined.

- a pivot lever 462 is shown schematically. It is pivotably mounted on a face 472 parallel to the main machining plane 412I in a joint 474 and, with its one arm 462a, picks up the control curve 424 of the drive rod 418, while it acts on the connecting rod 464 with its other lever arm 462b. It can be seen from the movement arrows that a downward movement of the lever arm 462a leads to an upward movement of the lever arm 462b. This inversion of the movement can be advantageous for various machining tasks.

- the cranks 462c and 462d can also be seen on the lever arms 462a and 462b. This offset enables the machining points for the workpiece to be shifted to different planes parallel to the main machining plane 412I, regardless of the position of the drive rod 418.

- a rod 462x is articulated to the lever 462 and is articulated to a guide slide 414c, the slide 414c being guided by strips 414x of the worktop 412.

- the guide strips 414x can be produced integrally with the working plate 412.

- a spring 414e holds the cam follower roller 414b in engagement with the guide curve 424.

- FIG. 6 shows another embodiment of the pivoting lever, which is designated 562 here.

- Analog parts are provided here with the same reference numerals as in Fig. 5, each increased by the number 100.

- the lever 562 is designed here as a one-sided lever, so that a downward movement of the lever arm 562a on the lever arm 562b also triggers a downward movement, as indicated by the directional arrows is indicated in Fig. 6.

- the cranks 562c and 562d also allow any offset of the control cam elements and the machining points with respect to the main machining plane 512I.

- FIG. 7 shows an eccentric drive for a drive rod 18.

- the drive rod 18 is connected to an eccentric bolt 80 of a drive pulley 82 via a connecting rod 78.

- the eccentric pin 80 is adjustable in the radial direction.

- the drive pulley 82 preferably rotates at a constant but variable speed.

- a cam disk 84 with a double cam 84a, 84b acts on a double cam follower with two cam follower rollers 86a and 86b, which is connected to the drive bar 18.

- different movements of the drive rod 18 can be achieved by appropriately selecting the curve shape of the curves 84a and 84b.

- the cam disk 84 preferably rotates around the axis of rotation 84c at a constant but variable speed.

- FIG. 8a corresponds in principle to that of FIG. 8, but between the cam followers 86a, 86b and the drive rod 18 there is still a transmission gear in the form of a lever 88, the pivot point 88a of which can be adjustable in the direction of the arrow 88b in order to increase the transmission ratio vary. In this way, the stroke of the drive rod 18 can be changed with the control cam 84 unchanged.

- the drive rod 18 is provided with a screw spindle 90 on which a ball nut 92 can be screwed.

- the ball nut 92 is connected to the output shaft 94 of a motor 96 which is reversibly driven.

- the motor can be a program-controlled motor, the direction of rotation, angular position and angular speed of which can be changed as a function of the program. In this way, the sequence of movements of the drive rod 18 can be varied as required by appropriate program selection and can be adjusted to the respective machining tasks.

- FIG. 10 shows two drive rods 18 which are driven by a common drive shaft 98.

- a transmission lever 97 is provided for each drive rod, which is pivotably mounted at 95.

- Each transmission lever 97 has two cam followers 93, 93 '.

- a cam disk 84 is provided on the drive shaft 98, only one cam disk 84 being shown.

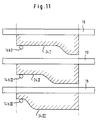

- control cams 24I, 24II and 24III attached to one and the same drive rod 18 are shown one above the other, together with the associated curve followers 14bI, 14bII and 14bIII. It can be seen that a different design and different phase shift between the associated guide carriages can be brought about by different design of the control cams 24I, 24II and 24III.

- the horizontal course of the individual control curves means that the associated guide carriage has come to a standstill. Only where the respective control curve deviates from the horizontal there is a movement of the associated guide carriage. So you can adjust the stroke of the drive rod 18 to the largest occurring stroke of a processing unit and win the smaller strokes of the other processing units by letting the control cams belonging to the latter run parallel to the drive rod 18 over a more or less large part of the length.

- FIG. 12 shows how a desired movement profile of a guide carriage 14c can be obtained from the movement profile of the drive rod 18 and the curve shape of a control cam 24.

- the quadrant I of FIG. 12 shows the course of movement of the drive rod 18 over time (or in other words: over the angular position of a central control shaft of the machine).

- the curve height of a curve 24 is plotted over the rod stroke.

- the course of movement of the guide carriage 14c is in turn plotted over time or over the control angle of the central control shaft.

- the points a - e in the individual curves only serve to show corresponding points of the individual curves in their mutual assignment. The following is important.

- Such extremely slow movements can thus be obtained in a simple manner by skillfully superimposing the movement profile of the movement curve of the drive rod 18 (Quadrant I) and the shape profile of the control curve 24 (Quadrant II).

- FIG. 13 shows a partial view of a modification compared to FIG. 3.

- the machine frame is designated 510 here and can be designed with a passage corresponding to passage 346 in FIG. 3.

- a main processing plane 544I can also be seen in FIG. 13.

- a further main processing level corresponding to processing level 344II of FIG. 3 can be provided.

- the drive rod 518 is guided here in the surface of the machine frame 510 parallel to the main processing plane 544.

- a finely toothed toothed rack 519 with two toothings 519a and 519b facing away from one another is attached to the drive rod 518.

- Control cam elements 526 which are provided with corresponding toothings, can be locked on each of these toothings 519a and 519b.

- the control elements 526 and 526a are held on drive rod 518 by fastening screws 527 and 527a, respectively.

- the cam 524 of the cam element 526 is in engagement with a cam follower roller 529 of a two-armed lever 531, which acts on a push rod 533.

- a processing unit 514 can be coupled to the lower end of the push rod 533.

- Another curve follower 529a is in engagement with the control curve 524a of the control curve element 526a.

- This cam follower 529a is in drive connection with a further machining element 514a via a push rod 533a.

- the two push rods 533 and 533a are arranged in different planes in front of the machine frame 510, so that, if desired, the two processing elements 514 and 514a can also be arranged one above the other in different processing planes. It is also essential that two cam followers 529 and 529a can be driven at the same location along the drive rod 518.

- the lever 531 is pivotally supported by a bearing pin 535 in one of several optionally available bearing bores.

- control cam elements 626 and 626a are locked here on toothings 619a and 619b of the drive rod 618 and by screws 627 attached to the mounting rod 619.

- the control cams 624 and 624a are both directed away from the machine frame 610.

- the cam follower 629a which is in engagement with the control cam 624a, is attached to a crank 637, which in a bearing 639 of the Machine frame 610 is pivotally mounted and moves a push rod 643 in a drawer 645 with a crank loop 641.

- a machining unit can be attached to the push rod 643, which works perpendicular to the machining plane 644I.

- a transport member can also be attached, which transports partially machined workpieces from one main processing level to another main processing level through a passage.

- the control cam 624 can serve for a similar drive.

- control cams 724x and 724y can be attached to one and the same control cam element 726, which can be used both in the arrangement according to FIG. 13 and in the arrangement according to FIG. 14, so that control cam element 726 from both a push rod corresponding to the push rod 533a of FIG. 13 and a crank corresponding to the crank 637 of FIG. 14 can be driven. It is possible to arrange two cam elements 726 one above the other, such as cam elements 526 and 526a in FIG. 13 and cam elements 626 and 626a in FIG. 14.

- FIG. 17 schematically shows a machine frame 810 corresponding to the machine frames 510 and 610 of FIGS. 13 and 14.

- the arrows P indicate different machining directions of machining units which can be driven, for example, by the control cams 524a of FIG. 13.

- the processing directions of processing units are indicated by the arrows P ', for example by the control curves 524 of FIG. 13 can be driven.

- Arrows P ′′ indicate the processing or transport directions of processing or transport members, which can be driven, for example, by the control cams 624a in FIG. 14.

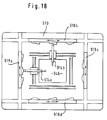

- FIG. 18 shows a machine frame 910 with a passage 946 in which the processing area is located.

- four drive rods 918a, 918b, 918c, 918d can each be displaced in the direction of the double arrow assigned to them around the passage 946. All of these rods are equipped with cam elements and serve to drive processing units 914a, 914b etc. All of these processing units work towards the central processing zone 946.

- two processing planes can be arranged on both sides of the machine frame 910, which are connected to one another by the passage 946. The same bar arrangement as in FIG. 18 can be made in the second processing plane, not shown.

- a control cam element 1026b which is designed in accordance with the control cam element 726 of FIG. 16, is also seated on the drive rod 1018.

- This control cam element 1026b drives the machining unit 1014b with a first control cam, which also acts on the workpieces 1049.

- a second control cam of the control cam element 1026b drives a further processing unit 1014c via a two-armed lever 1053.

- Corresponding processing units can be driven by the drive rod 1018 located on the right in FIG. 19.

- a drive unit 1057 is schematically indicated, which drives both the conveyor belt and the drive rods 1018 synchronously via schematically indicated transmission means 1059a, 1059b and 1059c.

- FIG. 19 The arrangement of FIG. 19 can be seen schematically in FIG. 20.

- the arrows P represent the working movement of processing units 1014b.

- the arrows P ' represent the machining movement of machining units, not shown, in a higher machining plane, the latter machining units being able to be driven by a drive rod which have a second control surface, as shown in FIG. 3 at 318b.

- the arrow P ′′ represents the working movement of the processing unit 1014c 19.

- the arrow P ''' represents the working movement of the processing unit 1014a from FIG. 19, whereby, however, a change has been made compared to FIG. 19 in that the processing unit 1014a has been moved inside the conveyor belt loop 1045 so that the tool of the processing unit 1014a approaches the workpiece 1049 through openings in the conveyor belt.

- FIG. 21 shows a modification compared to FIG. 1.

- the drive rod 1118 is not guided in a guide groove here, but is guided by a plurality of guide links 1163 which are articulated with their upper ends on the machine frame 1110 and are articulated with their lower ends on the drive rod 1118.

- the drive rod 1118 is guided back and forth in the direction of the double arrow 1165 by drive means, as are shown, for example, in FIGS. 7-10.

- the control cam elements 1126 with the control cams 1124 are attached to the drive rod 1118, approximately in the manner described in FIG. 13 or 14.

- the control cams 1124 act on the machining units 1114, which are fastened in grooves 1127 and experience a tool movement that goes up and down in the direction of the arrow 1167.

- the longitudinal movement 1165 of the drive rod 1118 is superimposed by a slight vertical movement 1169.

- This vertical movement can be the design of the control curves 1124 are taken into account in such a way that the processing units 1114 carry out the correct movement again.

- the drive of the drive rod 1118 can be designed by a drive device, as shown in FIGS. 8, 8a, 9 or 10, in such a way that the movement in the direction of the arrow 1165a takes place with a greater movement speed of the rod 1118 than the movement in the direction of the arrow 1165b.

- a larger proportion of the time is then available for the working movement of the processing unit 1114 within the total time available for the outward and return stroke of the processing unit 1114. This can be advantageous because the necessary working stroke of the processing unit is then slower.

- the slower movement of the drive rod 1118a in the direction of the arrow 1165b is particularly advantageous when very steep flank regions occur at the control cam 1124, for example at 1124a.

- FIG. 22 shows a further modification to FIG. 1.

- a guide rail 1271 is guided by link 1263, so that there is again a horizontal movement 1265 and a small vertical movement 1269 of the guide rail 1271 when the guide rail 1271 is driven by a cam plate 1284 according to FIG. 8.

- a drive rod 1218 is also in the guide rail 1271

- Control cam elements 1226 driven by a cam drive 1284 '.

- the control cam elements 1226 act with their control cams 1224 on the processing unit 1214 in the manner already described.

- the basic movement of the drive rod 1218 is derived from the cam disc drive 1284 '.

- the cam mechanism 1284 can initiate the upward movement of the guide rail 1271 in the direction of the arrow 1269 when the drive rod 1218 has reached its end position in which the processing unit 1214 has finished its downward movement. At this moment, the guide rail 1271 is then lifted upwards, so that the machining units, without losing their engagement with the control cams 1224, immediately return upwards from their lowest working position. If the drive rod 1218 is then retracted again in the direction of the arrow 1265 into a position in which the downward movement of the machining units 1214 can begin again, the guide rail 1271 is lowered again by the cam disk drive 1284 by means of the link 1263. This mode of operation can be particularly advantageous if the working stroke of the drive rod 1218 is faster than the return stroke.

- FIG. 22 can also be realized by a modification according to FIG. 23.

- the guide rail 1371 is immovable in the horizontal direction and adjustable in the vertical direction by means of pneumatic or hydraulic cylinders 1373.

- the up and down movement 1369 is thus effected by the cylinders 1373.

- the embodiment according to FIG. 23 corresponds to that according to FIG. 22, analog parts being designated with the same reference numerals, each increased by the number 100.

- the drive rod 1418 can be composed of a plurality of drive rod sections 1418a, 1418b, 1418c and 1418d.

- the drive rod sections 1418a and 1418d are guided by a pair of links 1463a, 1463b, 1463c and 1463d, respectively.

- the individual sections 1418a-1418d are rigidly connected to one another in the direction of arrow 1465 by transmission elements 1477ab, 1477bc and 1477cd.

- the transmission elements permit a relative movement of the drive rod sections 1418a-1418d in the direction of the arrow 1469.

- the drive rod sections 1418a-1418d perform different strokes in the direction of the arrow 1469 during a movement cycle of the cam disk drive 1484 ′.

- a control cam element 1426b with a control cam 1424b of a straight and horizontal course is attached to the drive rod section 1418b.

- the working movement of the associated processing unit can be brought about solely by the vertical movement 1469 of the drive rod section 1418b, the stroke of which is determined by the length of the guide links 1463b.

- a control curve element 1426a with a conventional control curve 1424a is attached to the drive rod section 1418a, the control curve 1424a being selected such that its shape, taking into account the guide links 1463a, gives the desired course of movement of the associated processing unit (not shown).

- a control cam 1424c is attached to the drive rod section 1418c, the inclination of which can be varied with respect to the longitudinal direction of the drive rod section 1418c according to arrow 1479c. In this case leaves the respectively desired course of movement of the associated processing unit (not shown) is set by the choice of the angle of inclination of the control curve 1424c, taking into account the length of the guide links 1463c.

- the subdivision of the drive rod into individual sections can also be advantageous in the embodiment according to FIG. 1, namely when the drive rod becomes very long overall and is therefore difficult to machine.

- the individual drive rod sections can also be connected to one another in the embodiment according to FIG. 1 by transmission elements corresponding to the transmission elements 1477ab, 1477bc and 1477cd.

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Press Drives And Press Lines (AREA)

- Wire Processing (AREA)

- Multi-Process Working Machines And Systems (AREA)

- Transmission Devices (AREA)

Description

Die Erfindung betrifft eine Bearbeitungsmaschine, insbesondere einen Stanz- und Biegeautomat, umfassend einen Maschinenrahmen mit einer Mehrzahl von Anbringungsstellen für Bearbeitungseinheiten und einem der Mehrzahl von Anbringungsstellen gemeinsamen Antriebsmittel zum Antrieb jeweils mindestens eines bewegten Teiles der jeweils angebrachten Bearbeitungseinheiten.The invention relates to a processing machine, in particular an automatic punching and bending machine, comprising a machine frame with a plurality of attachment points for processing units and a drive means common to the plurality of attachment points for driving at least one moving part of the respectively attached processing units.

Eine solche Bearbeitungsmaschine ist aus der deutschen Patentschrift 32 05 493 bekannt.Such a processing machine is known from

Bei der bekannten Bearbeitungsmaschine sind die Bearbeitungseinheiten an der Vorderseite einer Bearbeitungsplatte angeordnet. An der Rückseite der Bearbeitungsplatte ist eine Schneckenwelle parallel zu der Bearbeitungsplatte angeordnet. Die Bearbeitungseinheiten an der Vorderseite sind über die Länge der Schneckenwelle verteilt. In der Bearbeitungsplatte sind Bohrungen vorgesehen, durch welche hindurch Antriebswellen der einzelnen Bearbeitungseinheiten gesteckt werden, so daß Schneckenräder dieser Antriebswellen mit der Schneckenwelle in Eingriff gelangen. Diese bekannte Ausführungsform hat sich bewährt. Sie ist inbesondere für schnell laufende, hochpräzise Bearbeitungsmaschinen geeignet.In the known processing machine, the processing units are arranged on the front of a processing plate. On the back of the processing plate is one Worm shaft arranged parallel to the processing plate. The processing units on the front are distributed over the length of the worm shaft. Bores are provided in the machining plate, through which drive shafts of the individual machining units are inserted, so that worm gears of these drive shafts come into engagement with the worm shaft. This known embodiment has proven itself. It is particularly suitable for fast-running, high-precision processing machines.

Ein gewisser Nachteil der bekannten Bearbeitungsmaschine liegt darin, daß man durch die Bohrung der Löcher in der Bearbeitungsplatte den Ort der Bearbeitungseinheiten in Längsrichtung der Schneckenwelle weitgehend festgelegt hat, und daß im Rahmen dieser Festlegung eine weitere Anpassung des Orts der Bearbeitungseinheiten an den Ort einer bestimmten Bearbeitungsstelle eingeengt oder nur mit erheblichem Aufwand möglich ist.A certain disadvantage of the known processing machine lies in the fact that the location of the processing units in the longitudinal direction of the worm shaft has been largely determined by the drilling of the holes in the processing plate, and that within the scope of this definition a further adjustment of the location of the processing units to the location of a specific processing location is restricted or possible only with considerable effort.

Zum Stand der Technik gehört weiter eine Bearbeitungsmaschine, bei welcher an der Rückseite einer Bearbeitungsplatte ein Zahnriemen über Riemenscheiben geführt ist. Auch bei dieser Bearbeitungsmaschine sind die Bearbeitungseinheiten durch Löcher der Bearbeitungsplatte hindurch vermittels Antriebswellen angetrieben, welche über Zahnräder in den Zahnriemen eingreifen. Diese bekannte Bearbeitungsmaschine hat ersichtlich den gleichen Nachteil wie die oben erwähnte Bearbeitungsmaschine nach der DE-A-32 05 493, darüber hinaus aber noch zusätzlich den Nachteil, daß in dem Zahnriemen unvermeidbar Dehnungen infolge von Arbeitsbelastungen auftreten können, die zu einer unbeherrschbaren Phasenverschiebung des Laufs einzelner Bearbeitungseinheiten führen.The prior art also includes a processing machine in which a toothed belt is guided over pulleys on the back of a processing plate. In this processing machine, too, the processing units are driven through holes in the processing plate by means of drive shafts which engage the toothed belt via gearwheels. This known processing machine obviously has the same disadvantage as the processing machine according to DE-A-32 05 493 mentioned above, but additionally also the disadvantage that inevitable expansion can occur in the toothed belt due to workloads, which leads to an uncontrollable phase shift of the barrel individual processing units.

Der Erfindung liegt die Aufgabe zugrunde, eine Bearbeitungsmaschine der eingangs bezeichneten Art so auszubilden, daß die Ortsbindung der Bearbeitungseinheiten weitgehend vermieden ist und elastische Verformungen des Antriebsmittels unter Last ebenfalls weitestgehend vermieden sind.The invention has for its object to design a processing machine of the type mentioned in such a way that the location of the processing units is largely avoided is and elastic deformations of the drive means under load are also largely avoided.

Zur Lösung dieser Aufgabe wird bei der eingangs genannten Bearbeitungsmaschine erfindungsgemäß vorgeschlagen, daß das Antriebsmittel von mindestens einer an dem Maschinenrahmen in einer Führungsrichtung oszillierend hin- und herbeweglichen Antriebsstange gebildet ist, unddaß zur Antriebsübertragung von der Antriebsstangeneinheit zu Bearbeitungseinheiten jeweils eine Steuerkurven-Kurvenfolgerpaarung vorgesehen ist.To solve this problem, it is proposed according to the invention in the processing machine mentioned at the outset that the drive means is formed by at least one drive rod which oscillates back and forth on the machine frame in a guide direction, and that a control curve / cam follower pairing is provided in each case for drive transmission from the drive rod unit to processing units.

Bei der erfindungsgemäßen Lösung entfällt das Problem der Lagerung einer die Antriebseinheiten mit dem Antriebsmittel verbindenden Antriebswelle. Die Antriebsstange kann auf ihrer gesamten Länge oder auf dem größten Teil ihrer Länge in dem Maschinenrahmen geführt sein, so daß Biegekräfte auf die Antriebsstange keine Verformungen ausüben können. Eine Längsverformung der Antriebsstange unter Zug- und Druckkräften läßt sich durch entsprechende Querschnittsbemessung der Antriebsstange ohne weiteres vermeiden. Dabei empfiehlt es sich, die Bearbeitungseinheiten und den Antrieb der Antriebsstange so aufeinander abzustimmen, daß die höchsten Belastungen der Antriebsstange vorzugsweise dann auftreten, wenn die Antriebsstange durch den ihr vorgeschalteten Antrieb gezogen wird. Im Zugbetrieb ist nämlich die Gefahr einer Verformung der Antriebsstange geringer als im Schubbetrieb, so daß mit geringerer Lagerreibung in der Linearführung der Antriebsstange gerechnet werden kann. Außerdem ist im Zugbetrieb die Gefahr eines Ausknickens vermieden, die ihrerseits zu verstärkter Reibung in der Führung Anlaß geben könnte.In the solution according to the invention, the problem of mounting a drive shaft connecting the drive units to the drive means is eliminated. The drive rod can be guided over its entire length or over most of its length in the machine frame, so that bending forces cannot exert any deformation on the drive rod. A longitudinal deformation of the drive rod under tensile and compressive forces can easily be avoided by appropriate cross-sectional dimensioning of the drive rod. It is advisable to coordinate the processing units and the drive of the drive rod so that the highest loads on the drive rod preferably occur when the drive rod is pulled by the upstream drive. In traction operation, the risk of deformation of the drive rod is lower than in overrun operation, so that lower bearing friction in the linear guide of the drive rod can be expected. In addition, the risk of buckling is avoided in train operation, which in turn could give rise to increased friction in the guide.

Bei der erfindungsgemäßen Ausbildung läßt es sich ohne weiteres ermöglichen, die Antriebsstange und die Bearbeitungseinheiten auf ein und derselben Seite einer Bearbeitungsplatte anzuordnen, weil die Antriebsstange im Gegensatz zu einer Schneckenwelle oder einem Zahnriemen wenig Platz einnimmt und insbesondere die Führungsmittel für die Antriebsstange wenig Platz einnehmen. Man kann die Antriebsstange beispielsweise und vorzugsweise in einer Führungsnut einer Bearbeitungsplatte weitgehend versenkt führen. Befinden sich aber die Antriebsstange und die Antriebseinheit auf ein und derselben Seite einer Bearbeitungsplatte, so entfällt die Notwendigkeit, die Bearbeitungsplatte mit Bohrungen für die Durchführung der Antriebsleistung von der Antriebsstange zu den Bearbeitungseinheiten zu versehen, und damit entfällt auch die durch solche Bohrungen bedingte starre Positionierung der Bearbeitungseinheiten. Es wird vielmehr möglich, die Bearbeitungseinheiten kontinuierlich oder feinstufig längs der Antriebsstange zu verstellen und die Steuerkurven bzw. Kurvenfolger auf der Antriebsstange jeweils dort anzubringen, wo der von der Bearbeitungsaufgabe her optimale Ort für die Bearbeitungseinheit liegt. Selbstverständlich ist es bei einer solchen Lösung wie im Stand der Technik auch möglich, die Bearbeitungseinheiten unter einem von 90° verschiedenen Winkel gegenüber der Oszillationsrichtung der Antriebsstange an einer Bearbeitungsplatte anzubringen. Indes kann man auf die im Stand der Technik häufig angewandte Schrägstellung der Bearbeitungseinheiten zur Erreichung bestimmter Bearbeitungsorte bei der erfindungsgemäßen Lösung dann häufig verzichten, wenn die Schrägstellung nicht um der Bearbeitungsrichtung willen, sondern lediglich um der Wahl des Bearbeitungsorts willen in Betracht zu ziehen ist, weil bei der erfindungsgemäßen Lösung die Wahl des Bearbeitungsorts ohnehin durch kontinuierliche oder feinstufige Positionierung der Bearbeitungseinheiten möglich ist.In the embodiment according to the invention, it can be readily possible to arrange the drive rod and the processing units on one and the same side of a processing plate, because in contrast to a worm shaft or a toothed belt, the drive rod takes up little space and in particular the guide means for the drive rod take up little space. For example, the drive rod can preferably be largely sunk in a guide groove of a processing plate. However, if the drive rod and the drive unit are on one and the same side of a processing plate, there is no need to provide the processing plate with bores for carrying out the drive power from the drive rod to the processing units, and thus the rigid positioning caused by such bores is also eliminated the processing units. Rather, it becomes possible to continuously or finely adjust the processing units along the drive rod and to attach the control cams or cam followers on the drive rod in each case where the processing unit has the optimal location for the processing task. Of course, with such a solution as in the prior art, it is also possible to mount the processing units on a processing plate at an angle different from 90 ° with respect to the direction of oscillation of the drive rod. However, one can often do without the inclination of the processing units frequently used in the prior art to achieve certain processing locations in the solution according to the invention if the inclination is not to be taken into account for the processing direction but only for the selection of the processing location because in the solution according to the invention, the choice of the processing location is possible anyway through continuous or fine-step positioning of the processing units.

Die Positionierung der Bearbeitungseinheiten kann bei der erfindungsgemäßen Lösung durch Befestigungsnuten für die Bearbeitungseinheiten auf der jeweiligen Bearbeitungsplatte geschehen und/oder durch ein enges Feld von Positionierungsmitteln, etwa Positionierungsbohrungen oder Verzahnungen, die zur Aufnahme der Stangenkräfte geeignet sind. Eine Schrägstellung der Bearbeitungseinheiten soll bei der erfindungsgemäßen Lösung natürlich nicht ausgeschlossen sein.In the solution according to the invention, the machining units can be positioned by fastening grooves for the machining units on the respective machining plate and / or by a narrow field of positioning means, for example positioning bores or toothing, which are suitable for absorbing the rod forces. An inclination of the processing units should of course not be excluded in the solution according to the invention.

Die Steuerkurven können an der Antriebsstange einstückig mit dieser ausgebildet sein. Bevorzugt ist aber vorgesehen, daß die Steuerkurvenelemente bzw. Kurvenfolger an der jeweiligen Antriebsstange stufenlos oder feinstufig verstellbar und befestigbar sind, und daß die Bearbeitungseinheiten an dem Maschinenrahmen längs und gegebenenfalls quer zur jeweiligen Antriebsstange feinstufig oder kontinuierlich verstellbar und feststellbar sind.The control cams can be formed integrally with the drive rod. However, it is preferably provided that the control cam elements or cam followers are continuously or finely adjustable and attachable to the respective drive rod, and that the processing units on the machine frame are adjustable and ascertainable finely or continuously along and possibly transversely to the respective drive rod.

Die Oszillationsfrequenz und/oder der Oszillationshub und/oder der Oszillationsverlauf der Antriebsstange können veränderbar sein, um die verschiedensten Bearbeitungsaufgaben erfüllen zu können. Dies gilt insbesondere auch dann, wenn mehrere Antriebsstangen vorhanden sind, wobei dann entsprechende Veränderungen für jede einzelne dieser Antriebsstangen möglich sind.The oscillation frequency and / or the oscillation stroke and / or the oscillation profile of the drive rod can be changeable in order to be able to perform a wide variety of machining tasks. This also applies in particular if there are several drive rods, in which case corresponding changes are possible for each of these drive rods.

Für den Antrieb der Antriebsstangen stehen verschiedene Möglichkeiten zur Verfügung. So ist es möglich, daß die Antriebsstange durch einen Exzenterantrieb mit ggf. veränderlicher Exzentrizität und/oder veränderlicher Drehzahl angetrieben ist.Various options are available for driving the drive rods. So it is possible that the drive rod is driven by an eccentric drive with possibly variable eccentricity and / or variable speed.

Weiter ist es möglich, daß die Antriebsstange durch einen Kurventrieb angetrieben ist, wobei die Kurvenformen variabel sind. Durch die Überlagerung bestimmter Kurvenformen eines die Antriebsstange treibenden Kurventriebs und bestimmter Kurvenformen der an der Antriebsstange angebrachten oder an der jeweiligen Bearbeitungseinheit angebrachten Steuerkurvenelemente lassen sich interessante Bewegungsabläufe der Bearbeitungseinheit gewinnen, die bei einer Kurvenvariabilität an nur einer Stelle nicht ohne weiteres zur Verfügung stünden. Insbesondere lassen sich durch solche Überlagerung Bewegungsformen an der Bearbeitungseinheit gewinnen, die man mit einer einzigen herkömmlichen Sinuidkurve nicht erzielen kann, wohl aber durch Überlagerung zweier Sinuidkurven.It is also possible for the drive rod to be driven by a cam drive, the curve shapes being variable. By superimposing certain curve shapes of a cam drive driving the drive rod and certain curve shapes of the attached to or on the drive rod Control cam elements attached to the respective processing unit can be used to gain interesting movement sequences of the processing unit that would not be readily available at only one point if the curve was variable. In particular, such superimposition can be used to obtain forms of motion on the processing unit that cannot be achieved with a single conventional sinuid curve, but can be obtained by superimposing two sinuid curves.

Weiter ist es möglich, daß die Antriebsstange durch einen Spindeltrieb mit reversierendem Antriebsmotor angetrieben ist.It is also possible that the drive rod is driven by a spindle drive with a reversing drive motor.

Dabei kann der reversierende Antriebsmotor hinsichtlich seiner jeweiligen Einstellposition und/oder Einstellgeschwindigkeit programmgesteuert sein, so daß ähnliche Effekte erzielt werden können wie durch Variation einer Antriebskurve eines die Antriebsstange treibenden Kurventriebs.The reversing drive motor can be program-controlled with regard to its respective setting position and / or setting speed, so that similar effects can be achieved as by varying a drive curve of a cam drive driving the drive rod.

Die Antriebsstange kann weiterhin über ein Übersetzungsgetriebe mit variablem Übersetzungsverhältnis angetrieben sein, insbesondere über ein Hebelgetriebe mit variablem Übersetzungsverhältnis.The drive rod can also be driven via a transmission gear with a variable transmission ratio, in particular via a lever gear with a variable transmission ratio.

Der Begriff "Bearbeitungseinheiten" ist im weitestens Sinn zu verstehen und umfaßt beispielsweise auch Baugruppen an einer Montagemaschine oder an einer Verpackungsmaschine. Darüber hinaus kann auch der Antrieb von Zusatzeinrichtungen einer Bearbeitungsmaschine von einer Antriebsstange abgeleitet sein, z. B. der Antrieb von Materialeinzugsvorrichtungen und/oder Werkstück-Transporteinrichtungen.The term “processing units” is to be understood in the broadest sense and also includes, for example, assemblies on an assembly machine or on a packaging machine. In addition, the drive of additional devices of a processing machine can be derived from a drive rod, for. B. the drive of material feeders and / or workpiece transport devices.

Bei Vorhandensein mehrerer Antriebsstangen besteht die Möglichkeit, diese von einer gemeinsamen Antriebswelle her anzutreiben, ggf. über verschiedene übersetzungsvariable Übersetzungsgetriebe.If there are several drive rods, it is possible to drive them from a common drive shaft, possibly via different transmission gears with variable transmission ratios.

Die Erfindung läßt sich mit unterschiedlichsten Formen von Maschinenrahmen verwirklichen. So ist es beispielsweise möglich, daß an einer Hauptarbeitsebene des Maschinenrahmens zwei zueinander im wesentlichen parallel verlaufende Antriebsstangen angeordnet sind, daß zwischen diesen Antriebsstangen eine Werkstückbearbeitungszone vorgesenen ist, und daß jeder Antriebsstange Bearbeitungseinheiten zugeordnet sind, deren bewegte Teile jeweils annähernd in Richtung auf die Bearbeitungszone hin und zurück beweglich sind.The invention can be implemented with a wide variety of forms of machine frames. So it is possible, for example, that two essentially parallel drive rods are arranged on a main working plane of the machine frame, that a workpiece machining zone is provided between these drive rods, and that each drive rod is assigned machining units, the moving parts of which are each approximately in the direction of the machining zone and are moving back.

Weiter ist es möglich, daß an dem Maschinenrahmen zwei zueinander im wesentlichen parallele, voneinander beabstandete Bearbeitungsebenen ausgebildet sind, daß jeder dieser Bearbeitungsebenen mindestens eine Antriebsstange zugeordnet ist, wobei diese Antriebsstangen im wesentlichen zueinander parallel sind, und daß der Maschinenrahmen einen, die beiden Bearbeitungsebenen miteinander verbindenden Werkstückdurchgang aufweist. Bei dieser letzteren Ausführungsform können Werkstücke beispielsweise zuerst an einer ersten Bearbeitungsebene bearbeitet werden, dann durch den Werkstückdurchgang hindurch zur zweiten Bearbeitungsebene transportiert werden und dann an der zweiten Bearbeitungsebene bearbeitet werden, wobei auch der Begriff "Bearbeitung" hier wieder in dem oben definierten weiten Sinn zu verstehen ist.It is further possible that two mutually substantially parallel, spaced apart machining planes are formed on the machine frame, that at least one drive rod is assigned to each of these machining planes, these drive rods being essentially parallel to one another, and that the machine frame one, the two machining planes with one another connecting workpiece passage. In this latter embodiment, workpieces can, for example, be processed first on a first processing level, then transported through the workpiece passage to the second processing level and then processed on the second processing level, the term "processing" also being used here again in the broad sense defined above understand is.

Ist ein Durchgang zwischen zwei Bearbeitungsebenen vorhanden, so ist es möglich, daß in dem Durchgang Quertransportmittel vorgesehen sind, um Werkstücke von der einen zur anderen Bearbeitungsebene zu übergeben, wobei diese Transportmittel vorzugsweise durch eine in ihrer Längsrichtung oszillierende Antriebsstange angetrieben sind.If there is a passage between two processing planes, it is possible that transverse transport means are provided in the passage in order to transfer workpieces from one processing plane to the other, these transport means preferably being driven by a drive rod which oscillates in their longitudinal direction.

Eine weitere Möglichkeit zur Durchführung unterschiedlicher Bearbeitungen besteht darin, daß vor einer Bearbeitungsebene in Richtung senkrecht zur Bearbeitungsebene mehrere, insbesondere zwei zueinander parallele Antriebsstangen nebeneinander angeordnet sind. Bei einer solchen Ausbildung lassen sich aufeinander folgende Bearbeitungseinheiten bis auf kleinsten Abstand aneinander heranbringen und u. U. auch übereinander oder mit Überlappung anordnen, da die Längserstreckung der Steuerkurven nicht mehr bestimmend für den Abstand benachbarter Bearbeitungseinheiten ist. Auf diese Weise lassen sich beispielsweise Niederhalter und Bearbeitungswerkzeuge an Draht- und Bandbiegemaschinen auf engstem Raum ohne Schwierigkeiten unterbringen. Die Verwendung zweier zueinander paralleler, einzeln angetriebener Antriebsstangen bietet dabei den Vorteil, daß diese unterschiedlichen Hub und unterschiedliche Oszillationsfrequenz haben und unterschiedliche Bewegungsabläufe ausführen können. Der Vorteil größter Anhäherung und ggf` Überlappung benachbarter Bearbeitungseinheiten läßt sich auch dadurch erzielen, daß vor einer Bearbeitungsebene des Maschinenrahmens eine Antriebsstange angeordnet ist, welche zwei senkrecht zur Bearbeitungsebene nebeneinander liegende Längszonen für die Ausbildung von Steuerkurven oder Anbringung von Steuerkurvenelementen aufweist, wobei dann allerdings die Möglichkeit unterschiedlicher Bewegungsabläufe der einzelnen Längszonen nicht besteht. Die Antriebsstange bzw. -stangen können zur Antriebsvermittlung auf die an einer Bearbeitungsebene angebrachten Bearbeitungseinheiten mit Vorteil auch an einem über die Bearbeitungsebene nach vorn auskragenden Trägerteil des Maschinenrahmens angeordnet sein. Dabei bietet sich auch die Möglichkeit an, daß an einer zur Bearbeitungsebene im wesentlichen parallelen Stirnfläche des Trägerteils Lagerungsmöglichkeiten für Umlenkhebel angebracht sind, welche einerseits mit jeweils einer Steuerkurve an einer Antriebsstange in Eingriff stehen und andererseits auf einen bewegten Teil einer Bearbeitungseinheit einwirken.A further possibility for carrying out different machining operations is that several, in particular, in front of one machining plane in the direction perpendicular to the machining plane two mutually parallel drive rods are arranged side by side. With such a design, successive processing units can be brought close to one another and u. U. Arrange one above the other or with an overlap, since the longitudinal extent of the control curves is no longer decisive for the distance between adjacent processing units. In this way, hold-down devices and processing tools on wire and strip bending machines, for example, can be accommodated in a confined space without difficulty. The use of two mutually parallel, individually driven drive rods offers the advantage that they have different strokes and different oscillation frequencies and can carry out different movements. The advantage of maximum approximation and, if necessary, overlapping of adjacent processing units can also be achieved by arranging a drive rod in front of a processing plane of the machine frame, which has two longitudinal zones lying next to one another perpendicular to the processing plane for the formation of control cams or attachment of control curve elements, but then the There is no possibility of different movements of the individual longitudinal zones. The drive rod or rods can advantageously also be arranged on a machining part of the machine frame which projects forward over the machining plane in order to mediate the drive on the machining units attached to a machining plane. There is also the possibility that mounting options for deflecting levers are attached to an end face of the carrier part that is essentially parallel to the working plane, which, on the one hand, engages with a control cam on a drive rod and, on the other hand, act on a moving part of a processing unit.

Bei der erfindungsgemäßen Ausbildung ist es denkbar, den bewegten Teil einer Bearbeitungseinheit unmittelbar mit einem Kurvenfolger auszuführen, der mit einem Steuerkurvenelement einer Antriebsstange in Eingriff steht oder umgekehrt. Es ist aber auch möglich, daß der bewegte Teil einer Bearbeitungseinheit von einem Schlitten gebildet ist, welcher an einer Schlittenführung der Bearbeitungseinheit linear und insbesondere annähernd senkrecht zur Längserstreckung der Antriebsstange geführt ist, und daß dieser Schlitten in Antriebsverbindung mit einem an der Schlittenführung oder an dem Maschinenrahmen schwenkbar gelagerten Schwenkhebel steht, der eine Schwenkbewegung von einer Antriebsstange erhält und auf den Schlitten überträgt. Bei dieser Ausführungsform werden Querkräfte auf die Schlittenführung weitgehend vermieden. Die beim Zusammenwirken von Steuerkurve und Kurvenfolger auftretenden Querkräfte werden dann nämlich durch die Lagerung des Schwenkhebels aufgenommen. Dieser Schwenkhebel sollte sich im wesentlichen quer zur Bewegungsrichtung des Schlittens und parallel zur Bewegungsrichtung der Antriebsstange erstrecken. Besonders günstige Belastungsverhältnisse ergeben sich dabei dann, wenn eine Eingriffstelle zwischen dem Schwenkhebei und der Antriebsstange und eine Eingriffstelle zwischen dem Schwenkhebel und dem Schlitten annähernd in Flucht miteinander liegen mit einer zur Bewegungsrichtung des Schlittens im wesentlichen parallelen Fluchtrichtung.In the configuration according to the invention, it is conceivable to directly move the moving part of a processing unit with a Execute curve follower, which is in engagement with a cam element of a drive rod or vice versa. However, it is also possible that the moving part of a processing unit is formed by a carriage which is guided linearly on a carriage guide of the processing unit and in particular approximately perpendicular to the longitudinal extension of the drive rod, and that this carriage is in drive connection with one on the carriage guide or on the Machine frame is pivotally mounted pivoting lever that receives a pivoting movement from a drive rod and transfers it to the slide. In this embodiment, lateral forces on the slide guide are largely avoided. The transverse forces that occur when the control cam and cam follower interact are then absorbed by the bearing of the swivel lever. This pivot lever should extend essentially transversely to the direction of movement of the slide and parallel to the direction of movement of the drive rod. Particularly favorable load conditions arise when an engagement point between the pivoting lever and the drive rod and an engagement point between the pivoting lever and the slide are approximately in alignment with one another with an escape direction essentially parallel to the direction of movement of the slide.

Bei verschiedenen Bearbeitungsmaschinen, z. B. bei Stanz- und Biegemaschinen, besteht gelegentlich die Gefahr, daß ein bewegtes Werkzeug an der Bearbeitungsstelle klemmt und nicht zurückgezogen werden kann. Hier läßt sich bei Vorhandensein eines Schwenkhebels dadurch Vorsorge treffen, daß eine Eingriffsverbindung zwischen dem Schwenkhebel und dem Schlitten durch eine den Schlitten gegen den Schwenkhebel vorspannende Federkraft hergestellt ist, und daß an der Stelle dieser Eingriffsverbindung ein Sensor vorgesehen ist, welcher eine etwaige Trennung zwischen dem Schlitten und dem Schwenkhebel feststellt und bei Feststellung einer solchen Trennung ein Stillstandsignal für die Bearbeitungsmaschine liefert.With different processing machines, e.g. B. in punching and bending machines, there is occasionally the risk that a moving tool jams at the processing point and can not be withdrawn. Here, in the presence of a pivot lever, precautionary measures can be taken to ensure that an engagement connection between the pivot lever and the slide is produced by a spring force which prestresses the slide against the pivot lever, and that a sensor is provided at the location of this engagement connection, which detects any separation between the Detects carriage and the pivot lever and delivers a standstill signal for the processing machine when such separation is detected.

Einfache Bearbeitungsvorgänge lassen sich häufig auch durch geradlinige Steuerkurven ausführen. Insbesondere gilt dies dann, wenn die Möglichkeit besteht, den Winkel der geradlinigen Steuerkurven gegenüber der Oszillationsrichtung der Antriebsstange zu verändern. Es wird deshalb weiter vorgeschlagen, daß ein Steuerkurvenelement eine geradlinige Steuerkurve aufweist und daß die Winkeleinstellung dieser Steuerkurve relativ zur Oszillationsrichtung der Antriebsstange veränderbar und feststellbar ist.Simple machining processes can often also be carried out using straight-line control curves. This applies in particular when it is possible to change the angle of the straight control cams with respect to the direction of oscillation of the drive rod. It is therefore further proposed that a control cam element has a rectilinear control cam and that the angle setting of this control cam can be changed and ascertained relative to the direction of oscillation of the drive rod.

Ein häufiges Problem an Bearbeitungsmaschinen ist es, mit kurzen Umrüstzeiten eine Umrüstung für verschiedene Bearbeitungsaufgaben vorzunehmen. Für die Lösung dieses Problems ist die erfindungsgemäße Bearbeitungsmaschine besonders geeignet oder jedenfalls leicht geeignet zu machen, und zwar dadurch, daß die Antriebsstange mit an ihr angebrachten Steuerkurven bzw. Steuerkurvenelementen als ganze betriebsmäßig austauschbar ist, daß Positionsaufzeichnungsmittel vorgesehen sind, um bestimmte, einmal einjustierte Positionen der Bearbeitungseinheiten aufzuzeichnen, und daß an der Bearbeitungsmaschine Positionsanzeigemittel vorgesehen sind, welche es gestatten, eine aus einer einmal einjustierten Position entnommene Bearbeitungseinheit zu einem späteren Zeitpunkt mit Hilfe der Positionsaufzeichnung wieder in der einjustierten Stellung an der Bearbeitungsnaschine anzubringen.A common problem with processing machines is to carry out a conversion for different processing tasks with short changeover times. To solve this problem, the processing machine according to the invention is particularly suitable or at least easily made suitable, namely in that the drive rod with control cams or control cam elements attached to it as a whole is operationally interchangeable, that position recording means are provided for specific, once adjusted positions of the processing units, and that position display means are provided on the processing machine which allow a processing unit removed from a once-adjusted position to be attached to the processing machine at a later point in time using the position recording.

Um für den Bearbeitungshub der Bearbeitungseinheiten einen möglichst großen Anteil der für einen Bearbeitungszyklus der Bearbeitungseinheiten insgesamt zur Verfügung stehenden Zeit verfügbar zu machen, wird vorgeschlagen, daß eine Antriebsstangeneinheit in einer Bewegungsrichtung, die dem Arbeitshub zugehöriger Bearbeitungseinheiten entspricht, langsamer angetrieben ist als in einer Bewegungsrichtung, die dem Rückhub der zugehörigen Bearbeitungseinheiten entspricht.In order to make as large as possible a portion of the total time available for a machining cycle of the machining units for the machining stroke of the machining units, it is proposed that a drive rod unit be driven more slowly in a direction of movement that corresponds to the machining stroke of associated machining units than in a direction of movement, which corresponds to the return stroke of the associated processing units.

Um eine Antriebsstangeneinheit, die sich über eine große Länge erstreckt, leichter herstellen zu können, wird vorgeschlagen, daß eine Antriebsstangeneinheit aus einer Mehrzahl von miteinander im wesentlichen fluchtenden Antriebsstangenabschnitten besteht, die in Längsrichtung der Antriebsstangeneinheiten zur gemeinsamen Bewegung verbunden sind. Dies eröffnet auch die Möglichkeit, einzelnen Abschnitten der Antriebsstangeneinheit unterschiedliche Querbewegungen quer zur Längserstreckung der Antriebsstangeneinheit erteilen zu können.In order to be able to manufacture a drive rod unit that extends over a long length more easily, it is proposed that a drive rod unit consist of a plurality of substantially aligned drive rod sections that are connected in the longitudinal direction of the drive rod units for common movement. This also opens up the possibility of being able to impart different transverse movements transverse to the longitudinal extension of the drive rod unit to individual sections of the drive rod unit.