DE102015114238A1 - Connection system and method for attaching a component to a vehicle body - Google Patents

Connection system and method for attaching a component to a vehicle body Download PDFInfo

- Publication number

- DE102015114238A1 DE102015114238A1 DE102015114238.4A DE102015114238A DE102015114238A1 DE 102015114238 A1 DE102015114238 A1 DE 102015114238A1 DE 102015114238 A DE102015114238 A DE 102015114238A DE 102015114238 A1 DE102015114238 A1 DE 102015114238A1

- Authority

- DE

- Germany

- Prior art keywords

- component

- foam

- base support

- vehicle body

- adhesive

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Granted

Links

- 238000000034 method Methods 0.000 title claims abstract description 41

- 239000006260 foam Substances 0.000 claims abstract description 94

- 239000000853 adhesive Substances 0.000 claims description 32

- 230000001070 adhesive effect Effects 0.000 claims description 32

- 238000005187 foaming Methods 0.000 claims description 5

- 238000007789 sealing Methods 0.000 claims description 5

- 229920003023 plastic Polymers 0.000 claims description 3

- 239000004033 plastic Substances 0.000 claims description 3

- 238000003825 pressing Methods 0.000 claims description 3

- 239000002390 adhesive tape Substances 0.000 claims description 2

- 239000011248 coating agent Substances 0.000 claims description 2

- 238000000576 coating method Methods 0.000 claims description 2

- 125000006850 spacer group Chemical group 0.000 claims description 2

- 238000000465 moulding Methods 0.000 description 27

- 229920005830 Polyurethane Foam Polymers 0.000 description 8

- 238000007667 floating Methods 0.000 description 4

- 239000004814 polyurethane Substances 0.000 description 4

- 238000002347 injection Methods 0.000 description 3

- 239000007924 injection Substances 0.000 description 3

- 238000003780 insertion Methods 0.000 description 3

- 230000037431 insertion Effects 0.000 description 3

- 239000004417 polycarbonate Substances 0.000 description 3

- 229920000515 polycarbonate Polymers 0.000 description 3

- 230000008646 thermal stress Effects 0.000 description 3

- 239000007787 solid Substances 0.000 description 2

- 238000003860 storage Methods 0.000 description 2

- 229910000831 Steel Inorganic materials 0.000 description 1

- 230000015572 biosynthetic process Effects 0.000 description 1

- 230000001419 dependent effect Effects 0.000 description 1

- 238000006073 displacement reaction Methods 0.000 description 1

- 239000006261 foam material Substances 0.000 description 1

- 239000003292 glue Substances 0.000 description 1

- 238000011065 in-situ storage Methods 0.000 description 1

- 238000009434 installation Methods 0.000 description 1

- 239000007788 liquid Substances 0.000 description 1

- 239000008258 liquid foam Substances 0.000 description 1

- 238000004519 manufacturing process Methods 0.000 description 1

- 229920002635 polyurethane Polymers 0.000 description 1

- 239000011496 polyurethane foam Substances 0.000 description 1

- 238000007493 shaping process Methods 0.000 description 1

- 239000008259 solid foam Substances 0.000 description 1

- 239000007921 spray Substances 0.000 description 1

- 239000010959 steel Substances 0.000 description 1

Images

Classifications

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J7/00—Non-fixed roofs; Roofs with movable panels, e.g. rotary sunroofs

- B60J7/02—Non-fixed roofs; Roofs with movable panels, e.g. rotary sunroofs of sliding type, e.g. comprising guide shoes

- B60J7/022—Sliding roof trays or assemblies

-

- B—PERFORMING OPERATIONS; TRANSPORTING

- B60—VEHICLES IN GENERAL

- B60J—WINDOWS, WINDSCREENS, NON-FIXED ROOFS, DOORS, OR SIMILAR DEVICES FOR VEHICLES; REMOVABLE EXTERNAL PROTECTIVE COVERINGS SPECIALLY ADAPTED FOR VEHICLES

- B60J10/00—Sealing arrangements

- B60J10/90—Sealing arrangements specially adapted for non-fixed roofs, e.g. foldable roofs or removable hard-tops

Landscapes

- Engineering & Computer Science (AREA)

- Mechanical Engineering (AREA)

- Body Structure For Vehicles (AREA)

Abstract

Die vorliegende Erfindung betrifft ein Anbindungssystem, welches einen Grundträger (16) aufweist, sowie ein Verfahren zur Befestigung eines Bauteils (14) an einem Grundträger (16), der zur Anordnung an einer Fahrzeugkarosserie vorgesehen ist. Ein Schaumelement (24) dient der Verbindung des Bauteils (14) mit dem Grundträger (16). Ein Formelement (18, 30) ist zwischen dem Bauteil (14) und dem Grundträger (16) angeordnet und bildet zusammen mit dem Bauteil (14) eine Kavität (28) aus, die das Schaumelement (24) mindestens teilweise umgibt.The present invention relates to a connection system comprising a base support (16) and a method for fixing a component (14) to a base support (16) which is intended to be arranged on a vehicle body. A foam element (24) serves to connect the component (14) to the base support (16). A mold element (18, 30) is arranged between the component (14) and the base support (16) and, together with the component (14), forms a cavity (28) which at least partially surrounds the foam element (24).

Description

Die vorliegende Erfindung betrifft ein Anbindungssystem zur Befestigung eines Bauteils an einer Fahrzeugkarosserie gemäß Anspruch 1, Verfahren zum Verbinden eines Bauteils mit einem Grundträger, der zur Anordnung an einer Fahrzeugkarosserie vorgesehen ist, gemäß der Ansprüche 9, 14 und 18, sowie Verfahren zum Verbinden eines Bauteils mit einer Fahrzeugkarosserie gemäß der Ansprüche 19 und 20. The present invention relates to a connection system for fastening a component to a vehicle body according to claim 1, method for connecting a component to a base support, which is intended to be arranged on a vehicle body, according to the

Bei bekannten Anbindungssystemen zur Befestigung eines Bauteils an einer Fahrzeugkarosserie wird das Bauteil mit der Fahrzeugkarosserie oder mit einem Grundträger verklebt, der wiederum direkt mit der Fahrzeugkarosserie verbunden wird. Ein solches Bauteil kann beispielsweise eine Blende sein, die auf einem Grundträger angeordnet wird. Der Grundträger kann beispielsweise eine Öffnung in einem Fahrzeugdach rechteckig im Bereich eines Randes der Öffnung umgeben. Die entsprechende Öffnung kann mit einem fest montierten oder verlagerbaren Deckel verschlossen werden, wobei der Deckel selbst transparent ausgeführt sein kann. Um bestimmte Bereiche des Grundträgers nach außen hin abzudecken, wird eine Blende von außen auf den Grundträger aufgesetzt. In known connection systems for fastening a component to a vehicle body, the component is glued to the vehicle body or with a base support, which in turn is directly connected to the vehicle body. Such a component may for example be a diaphragm which is arranged on a base support. The base support may for example surround an opening in a vehicle roof rectangular in the region of an edge of the opening. The corresponding opening can be closed with a permanently mounted or displaceable lid, wherein the lid itself can be made transparent. To cover certain areas of the base carrier to the outside, a panel is placed from the outside on the base support.

Nachteilig bei bekannten Anbindungssystemen zu Befestigung eines Bauteils an einer Fahrzeugkarosserie sind lange Prozesszeiten bedingt durch die lange Aushärtezeit der Kleber und den damit verbundenen erhöhten Platzbedarf an Produktionsflächen, da die Teile bis zur Aushärtung des Klebers gelagert werden müssen. Außerdem treten erhöhte Ausschusszahlen auf, bedingt durch ein Verkippen der Bauteile in dem noch nicht ausgehärteten Kleber. A disadvantage of known connection systems for attaching a component to a vehicle body are long process times due to the long curing time of the adhesive and the associated increased space requirement on production areas, since the parts must be stored until the adhesive has cured. In addition, increased scrap rates occur due to tilting of the components in the not yet cured adhesive.

Diese Probleme werden gelöst durch ein Anbindungssystem gemäß Anspruch 1 bzw. durch die Verfahren gemäß der Ansprüche 9, 14 und 18 bis 20. These problems are solved by a connection system according to claim 1 or by the methods according to

Im Folgenden ist der Begriff „Schaum“ so zu verstehen, dass er gasförmige Bläschen umfasst, die von festen oder flüssigen Wänden eingeschlossen sind. Somit kann ein Schaum ein flüssiger Schaum mit Gasbläschen sein, der nach einem Aushärtevorgang zu einem Festkörper wird, in welchem Gasbläschen eingeschlossen sind, und der entsprechend der Definition ebenfalls ein Schaum ist. Der jeweilige Zustand ergibt sich aus der Beschreibung. Hereinafter, the term "foam" is understood to include gaseous bubbles trapped by solid or liquid walls. Thus, a foam may be a liquid foam with gas bubbles which, after a curing process, becomes a solid in which gas bubbles are trapped, and which, by definition, is also a foam. The respective state results from the description.

Bei einem erfindungsgemäßen Anbindungssystem zu Befestigung des Bauteils an der Fahrzeugkarosserie weist ein Anbindungssystem den Grundträger auf zur Befestigung an der Fahrzeugkarosserie. Ein Schaumelement, vorzugsweise aus einem schnell härtenden PU-Kleber (Polyurethan) oder einem PU-Schaumkleber, stellt die Verbindung zwischen dem Bauteil und dem Grundträger dar. Ein Formelement ist vorgesehen, welches zwischen dem Bauteil und dem Grundträger angeordnet ist, und zusammen mit dem Bauteil eine Kavität ausbildet, die das Schaumelement mindestens teilweise umgibt. Das Formelement ist dabei vorteilhafterweise zusammen mit dem Grundträger und dem Bauteil als Schäumform für das Schaumelement nutzbar. Gleichzeitig verhindert es ein Verkippen des Bauteils relativ zum Grundträger solange ein eingespritzter Schaum zur Ausbildung des Schaumelements noch nicht verfestigt ist. Das Formelement und / oder das Schaumelement kann weiterhin als Abstandshalter zum Einstellen eines definierten Abstands zwischen Bauteil und Grundträger verwendet werden. In a connection system according to the invention for fastening the component to the vehicle body, a connection system has the base support for attachment to the vehicle body. A foam element, preferably of a fast-curing PU adhesive (polyurethane) or a PU foam adhesive, represents the connection between the component and the base support. A molding element is provided, which is arranged between the component and the base support, and together with the Component forms a cavity which surrounds the foam element at least partially. The mold element is advantageously usable together with the base support and the component as a foam mold for the foam element. At the same time it prevents tilting of the component relative to the base carrier as long as an injected foam for forming the foam element is not yet solidified. The shaped element and / or the foam element can furthermore be used as a spacer for setting a defined distance between component and base carrier.

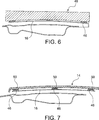

Beim einem ersten erfindungsgemäßen Verfahren zum Verbinden des Bauteils mit dem Grundträger wird im Zuge des Verfahrens auf dem Grundträger ein Schaum aufgebracht. Nach dem Auftragen des Schaums, vorzugsweise eines PU-Schaums, wird der Schaum durch Andrücken einer Formplatte in eine festgelegte Form gebracht. Nach dem Aushärten des Schaums wird dieser mit dem Bauteil mittels einer Klebeverbindung verbunden. Dieses Verfahren bietet den Vorteil, dass die Bauhöhe des Schaums (und damit des gesamten Systems) an verschiedene Einbausituation angepasst werden kann. Auch die Seite des Schaums, die im Zuge des Verfahrens mit dem Bauteil verbunden wird, kann in ihrer Form vor dem Verkleben mit dem Bauteil an die zugeordnete Form des Bauteils angepasst werden. In a first method according to the invention for connecting the component to the base carrier, a foam is applied to the base carrier in the course of the method. After applying the foam, preferably a PU foam, the foam is brought by pressing a mold plate in a predetermined shape. After the foam has cured, it is connected to the component by means of an adhesive bond. This method has the advantage that the height of the foam (and thus the entire system) can be adapted to different installation situations. Also, the side of the foam, which is connected in the course of the process with the component, can be adapted in shape before bonding with the component to the associated shape of the component.

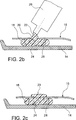

Bei einem weiteren erfindungsgemäßen Verfahren zum Verbinden des Bauteils mit dem Grundträger wird im Zuge des Verfahrens zwischen dem Grundträger und dem Bauteil ein Formelement angeordnet, wobei das Formelement so ausgebildet ist, dass es zusammen mit dem Bauteil und dem Grundträger eine Kavität ausbildet, mit einer Öffnung zum Einbringen eines Klebeschaums. Anschließend wird der Klebeschaum in die Kavität eingebracht, beispielsweise eingespritzt. Nach dem Aushärten des Klebeschaums ist dieser ein Schaumelement, welches das Bauteil, das Formelement und den Grundträger fest miteinander verbindet. Statt der Verwendung eines separaten Formelements kann auch eine ringförmige Aushärtefront des Klebeschaums selbst ein solches Formelement ausbilden, was den Prozess weiter vereinfacht. Der Schaum erzeugt somit seine eigene Schäumform in situ. In a further method according to the invention for connecting the component to the base carrier, a shaped element is arranged in the course of the method between the base carrier and the component, wherein the shaped element is designed such that it forms a cavity together with the component and the base carrier with an opening for introducing an adhesive foam. Subsequently, the adhesive foam is introduced into the cavity, for example injected. After the adhesive foam has hardened, it is a foam element which firmly connects the component, the molding element and the base support to one another. Instead of using a separate molding element, an annular curing front of the adhesive foam itself can also form such a molding element, which further simplifies the process. The foam thus creates its own foaming mold in situ.

Bevorzugte Ausführungsformen der Erfindung ergeben sich aus den Unteransprüchen. Preferred embodiments of the invention will become apparent from the dependent claims.

Das Bauteil kann nach dem Ausführen der oben aufgeführten Verfahrensschritte anschließend zusammen mit dem Grundträger an der Fahrzeugkarosserie angeordnet werden. Alternativ können die Verfahrensschritte auch an einem bereits an einer Fahrzeugkarosserie angeordneten Grundträger ausgeführt zu werden, um das Bauteil nachträglich am Grundträger und damit an der Fahrzeugkarosserie zu befestigen. After carrying out the method steps listed above, the component can subsequently be arranged together with the base carrier on the vehicle body. Alternatively, the Process steps also to be performed on an already arranged on a vehicle body base support to subsequently attach the component to the base support and thus to the vehicle body.

Bei allen beispielhaft erläuterten Ausführungsformen der vorliegenden Erfindung ist das an der Fahrzeugkarosserie anzubringen Bauteil vorzugsweise eine Blende, die einen Grundträger mindestens teilweise abdeckt, wobei der Grundträger eine Öffnung in einem Fahrzeugdach umgibt. Die Blende wird auf den Grundträger aufgesetzt, und dient dazu, bestimmte Bereiche des Grundträgers von einer Sicht von außen auf den Grundträger abzudecken. In all exemplarily explained embodiments of the present invention, the component to be mounted on the vehicle body is preferably a cover which at least partially covers a base support, wherein the base support surrounds an opening in a vehicle roof. The visor is placed on the base support, and serves to cover certain areas of the base support from an external view of the base support.

Das Formelement kann als Schaumplatte ausgebildet sein und so die Schäumform für das Schaumelement mindestens teilweise ausbilden. Vorzugsweise ist eine solche Schaumplatte ringförmig ausgebildet. Zusammen mit dem Bauteil und dem Grundträger kann die Schaumplatte eine Kavität ausbilden, die das Schaumelement bis auf eine Öffnung vollständig umgibt, sodass Schaumplatte, Bauteil und Grundträger als Schäumform für das Schaumelement verwendet werden können. The mold element may be formed as a foam plate and thus at least partially form the foam mold for the foam element. Preferably, such a foam plate is annular. Together with the component and the base carrier, the foam plate can form a cavity which completely surrounds the foam element except for an opening, so that the foam plate, component and base carrier can be used as a foaming mold for the foam element.

Alternativ kann das Formelement ein Formteil sein, welches eine Schäumform für das Schaumelement ausbildet und beispielsweise ein Spritzgussteil sein kann. Eine besonders bevorzugte Ausführungsform dieses Formteils weist dabei einen Grundkörper auf und daran angeordnet einen Fortsatz. Dieser Fortsatz weist einen Kragen auf und einen Endabschnitt, wobei Kragen und Endabschnitt so geformt sind, dass sie ein Hinterschneidung ausbilden, mittels derer Fortsatz in ein Langloch im Grundträger eingreift und entlang einer Längsachse des Langlochs verschiebbar gelagert ist. Diese besonders bevorzugte Ausführungsform der Erfindung bietet den Vorteil, dass über die Verlagerung des Formteils relativ zum Grundträger unterschiedliche thermische Ausdehnungen von Grundträger und Bauteil kompensiert werden können, sodass keine thermische Verspannung auftritt. Dadurch, dass Kragen und Endabschnitt eine Hinterschneidung ausbilden, ist das Formteil zwar schwimmend entlang der Längsachse des Langlochs gelagert, kann sich jedoch in den beiden hierzu senkrechten Richtungen nicht vom Grundträger lösen. Bei einer weiteren Ausgestaltung dieser Variante sind Endabschnitt und Langloch so ausgebildet, dass nach einer Einführung des Endabschnitts in das Langloch und einer anschließenden Verdrehung des Formteils relativ zum Grundträger (beispielsweise um ca. 90°) Formteil und Grundträger miteinander (bajonettartig) verriegelt werden können, sodass das Formteil ausschließlich entlang der Längsachse des Langlochs verlagert werden kann. Dies kann beispielsweise erreicht werden, indem der Endabschnitt als ovale Platte oder als Rechteck mit gerundeten Kanten ausgebildet ist und in Längsrichtung eine größere Länge aufweist, als das Langloch in Querrichtung. Umgekehrt ist die Breite in Querrichtung des Endabschnitts gleich groß oder kleiner als die Öffnung des Langlochs in Querrichtung. Alternatively, the mold element may be a molded part which forms a foam mold for the foam element and may for example be an injection molded part. A particularly preferred embodiment of this molding in this case has a base body and disposed thereon an extension. This extension has a collar and an end portion, wherein collar and end portion are formed so that they form an undercut, by means of which extension engages in a slot in the base carrier and is slidably mounted along a longitudinal axis of the slot. This particularly preferred embodiment of the invention offers the advantage that different thermal expansions of the base support and component can be compensated for via the displacement of the molded part relative to the base support, so that no thermal stress occurs. Due to the fact that the collar and the end section form an undercut, the molded part is floatingly mounted along the longitudinal axis of the oblong hole, but can not come off the basic support in the two perpendicular directions. In a further embodiment of this variant end portion and slot are formed so that after insertion of the end portion in the slot and a subsequent rotation of the molding relative to the base support (for example, by about 90 °) molding and base support can be locked together (bayonet-like), so that the molded part can be displaced exclusively along the longitudinal axis of the slot. This can for example be achieved by the end portion is formed as an oval plate or a rectangle with rounded edges and in the longitudinal direction has a greater length than the slot in the transverse direction. Conversely, the width in the transverse direction of the end portion is equal to or smaller than the opening of the oblong hole in the transverse direction.

Im Folgenden wird die vorliegende Erfindung anhand der Figuren beispielhaft näher erläutert. In the following, the present invention will be explained in more detail by way of example with reference to the figures.

Dabei zeigt die It shows the

Anhand der weiteren

Bei der Ausführungsform der

Ein alternatives Verfahren wird anhand der

Wie in er

Eine weitere alternative erfindungsgemäße Ausführungsform einer Verbindung von Blende

In der

Anhand der

Eine weitere erfindungsgemäße Anbindung einer Blende

In der

BezugszeichenlisteLIST OF REFERENCE NUMBERS

- 10 10

- Schiebedachmodul sunroof module

- 12 12

- Dachöffnung roof opening

- 14 14

- Blende cover

- 16 16

- Grundträger base support

- 18 18

- Formelement forming element

- 20 20

- Öffnung opening

- 22 22

- Klebeschaum adhesive foam

- 23 23

- Endabschnitt end

- 24 24

- Schaumelement foam element

- 26 26

- Spritzdüse nozzle

- 28 28

- Kavität cavity

- 30 30

- Formteil molding

- 32 32

- Langloch Long hole

- 34 34

- Grundkörper body

- 36 36

- Fortsatz extension

- 38 38

- Kragen collar

- 40 40

- Endabschnitt end

- 42 42

- Gewindeabschnitt threaded portion

- 44 44

- Dichtabschnitt sealing portion

- 46 46

- Schaum foam

- 48 48

- Formplatte mold plate

- 50 50

- Klebeband duct tape

Claims (20)

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015114238.4A DE102015114238B4 (en) | 2015-08-27 | 2015-08-27 | Attachment system and method for attaching a component to a vehicle body |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| DE102015114238.4A DE102015114238B4 (en) | 2015-08-27 | 2015-08-27 | Attachment system and method for attaching a component to a vehicle body |

Publications (2)

| Publication Number | Publication Date |

|---|---|

| DE102015114238A1 true DE102015114238A1 (en) | 2017-03-02 |

| DE102015114238B4 DE102015114238B4 (en) | 2022-03-24 |

Family

ID=58011135

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| DE102015114238.4A Expired - Fee Related DE102015114238B4 (en) | 2015-08-27 | 2015-08-27 | Attachment system and method for attaching a component to a vehicle body |

Country Status (1)

| Country | Link |

|---|---|

| DE (1) | DE102015114238B4 (en) |

Cited By (4)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| WO2021008728A1 (en) | 2019-07-18 | 2021-01-21 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Roof attachment system and method |

| US20210116630A1 (en) * | 2019-10-18 | 2021-04-22 | Enflex Corporation | Light-Guide Sunroof Assembly |

| EP3858494A1 (en) * | 2020-01-31 | 2021-08-04 | Exypnos BVBA | Gluing of elements |

| US20220153103A1 (en) * | 2019-04-10 | 2022-05-19 | Webasto SE | Cover for a Vehicle Roof, and Method for Producing a Cover |

Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5631027A (en) * | 1995-07-31 | 1997-05-20 | Neo-Ex Lab, Inc. | Support structure for supporting foamable material on hollow structural member |

| EP1364862A2 (en) * | 2002-05-23 | 2003-11-26 | L & L Products Inc. | Multi segment reinforcement parts |

-

2015

- 2015-08-27 DE DE102015114238.4A patent/DE102015114238B4/en not_active Expired - Fee Related

Patent Citations (2)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US5631027A (en) * | 1995-07-31 | 1997-05-20 | Neo-Ex Lab, Inc. | Support structure for supporting foamable material on hollow structural member |

| EP1364862A2 (en) * | 2002-05-23 | 2003-11-26 | L & L Products Inc. | Multi segment reinforcement parts |

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| US20220153103A1 (en) * | 2019-04-10 | 2022-05-19 | Webasto SE | Cover for a Vehicle Roof, and Method for Producing a Cover |

| US12005767B2 (en) * | 2019-04-10 | 2024-06-11 | Webasto SE | Cover for a vehicle roof, and method for producing a cover |

| WO2021008728A1 (en) | 2019-07-18 | 2021-01-21 | Dr. Ing. H.C. F. Porsche Aktiengesellschaft | Roof attachment system and method |

| US20210116630A1 (en) * | 2019-10-18 | 2021-04-22 | Enflex Corporation | Light-Guide Sunroof Assembly |

| EP3858494A1 (en) * | 2020-01-31 | 2021-08-04 | Exypnos BVBA | Gluing of elements |

| BE1028024B1 (en) * | 2020-01-31 | 2021-08-30 | Exypnos Bvba | Gluing elements |

Also Published As

| Publication number | Publication date |

|---|---|

| DE102015114238B4 (en) | 2022-03-24 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| EP2463134B1 (en) | Seal system for a window arrangement including manufacturing method | |

| DE102012003045A1 (en) | Method for mounting functional components e.g. spacer on roof panel for roof of vehicle, involves forming roof opening in roof panel, so as to introduce curing material into roof panel | |

| DE10158401A1 (en) | Moduldach for a motor vehicle and method for its assembly | |

| EP2225080B1 (en) | Method for producing composite components | |

| DE102009057750A1 (en) | Device for insertion into a component opening of an automobile | |

| DE102011050752B4 (en) | Disk unit of a vehicle window, in particular a side window | |

| WO2005037632A1 (en) | Composite part, especially cross member | |

| DE102015114238B4 (en) | Attachment system and method for attaching a component to a vehicle body | |

| DE102015110403B3 (en) | Equipment part with glued airbag arrangement | |

| DE102012010254A1 (en) | Method for producing a folding roof for vehicles | |

| DE102004062331A1 (en) | Heat shield and method for its production | |

| EP2614977B1 (en) | Sealing for receiving a fixed and a movable vehicle window pane | |

| DE102017120028A1 (en) | Cover for a vehicle roof of a motor vehicle, method for producing a lid and apparatus for producing a lid | |

| EP1298034B1 (en) | Roof part , especially internal lining for a vehicle roof , and method of its production | |

| DE19537693C1 (en) | Glass panel mfr. for a thermoplastic elastomer profiled frame | |

| EP1899130A2 (en) | Method for production of a composite chassis piece for a vehicle | |

| DE19802203A1 (en) | Method for producing a connection between a component and a component | |

| EP0971814B2 (en) | Method for producing a connection between a seal component and a structural component | |

| EP1817151A1 (en) | Moulded plastic article and a method for the production thereof | |

| DE102017211291B4 (en) | Window molding arrangement and method for producing a window molding arrangement | |

| DE19714242A1 (en) | Method and device for establishing a connection between two components | |

| DE102011112165B4 (en) | Vehicle interior trim part with a visible side partially formed by a support and partially by a molded skin and method for producing a vehicle interior trim part | |

| EP4105497B1 (en) | Holder device and method for its attachment | |

| DE102012219107B4 (en) | Method for producing a vehicle interior trim part and vehicle interior trim part | |

| EP1394420A2 (en) | Insert for a wall opening, particularly in a vehicle body |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| R012 | Request for examination validly filed | ||

| R079 | Amendment of ipc main class |

Free format text: PREVIOUS MAIN CLASS: B60J0010100000 Ipc: B62D0027020000 |

|

| R016 | Response to examination communication | ||

| R016 | Response to examination communication | ||

| R018 | Grant decision by examination section/examining division | ||

| R020 | Patent grant now final | ||

| R119 | Application deemed withdrawn, or ip right lapsed, due to non-payment of renewal fee |