CN216150892U - 钢球自动铆接设备 - Google Patents

钢球自动铆接设备 Download PDFInfo

- Publication number

- CN216150892U CN216150892U CN202121892722.4U CN202121892722U CN216150892U CN 216150892 U CN216150892 U CN 216150892U CN 202121892722 U CN202121892722 U CN 202121892722U CN 216150892 U CN216150892 U CN 216150892U

- Authority

- CN

- China

- Prior art keywords

- module

- riveting

- steel ball

- main body

- lead screw

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Active

Links

Images

Landscapes

- Press Drives And Press Lines (AREA)

Abstract

本实用新型公开了钢球自动铆接设备,该钢球自动铆接设备旨在解决现有技术下不能对钢球进行精准的对位铆接处理,不能自动检查钢球的铆接情况的技术问题,该钢球铆接设备包括设备主体、固定安装在所述设备主体上端的丝杆上料结构、设置于所述设备主体上端中心位置的旋转模块;所述丝杆上料结构的外侧设置有丝杆抓取模块,所述设备主体的上端设置有翻转结构,所述丝杆抓取模块与所述翻转结构相互连接,所述翻转结构的上端设置有升降结构,所述旋转模块的外侧等距分布有弹簧夹取模块;该钢球自动铆接设备只需铆接后随着旋转模块的转动传递至毛茧检测模块处,通过毛茧检测模块对钢珠的铆接情况进行检测,实现了对钢珠的自动检测处理。

Description

技术领域

本实用新型属于钢球生产设备工具领域,具体涉及钢球自动铆接设备。

背景技术

现今,为了满足钢球的量产化,钢球的生产大多采用机床进行加工自动生产,在钢球的生产加工中,对钢球和丝杆进行安装会使用到钢球铆接设备,用于对钢球设备的快速生产加工。

目前,现有的钢球铆接设备在对钢球的铆接中,不能对钢球进行精准的对位铆接处理,容易出现大量的工业残次品,在铆接后对钢球的铆接检查需要人工检查,不能自动检查钢球的铆接情况。

因此,针对上述日常钢球自动铆接设备在使用中不能精准铆接和自动铆接检测的问题,亟需得到解决,以改善该装置的实用性。

发明内容

(1)要解决的技术问题

针对现有技术的不足,本实用新型的目的在于提供钢球自动铆接设备,该钢球自动铆接设备旨在解决现有技术下不能对钢球进行精准的对位铆接处理,不能自动检查钢球的铆接情况的技术问题。

(2)技术方案

为了解决上述技术问题,本实用新型提供了这样钢球自动铆接设备,该钢球铆接设备包括设备主体、固定安装在所述设备主体上端的丝杆上料结构、设置于所述设备主体上端中心位置的旋转模块;所述丝杆上料结构的外侧设置有丝杆抓取模块,所述设备主体的上端设置有翻转结构,所述丝杆抓取模块与所述翻转结构相互连接,所述翻转结构的上端设置有升降结构,所述旋转模块的外侧等距分布有弹簧夹取模块,所述设备主体的上端固定安装有钢球上料模块,所述设备主体的上端固定安装有铆压模块,所述设备主体的上端固定安装有高度校准模块,所述设备主体的上端固定安装有毛茧检测模块。

使用本技术方案的钢球自动铆接设备时,通过将丝杆放入设备主体中,通过丝杆抓取模块对丝杆进行抓取,通过翻转结构进行翻转垂直,通过升降结构将抓取的丝杆移动至弹簧夹取模块中,弹簧夹取模块对丝杆进行抓取,通过钢球上料模块将钢球输送至丝杆上的孔槽中,通过高度校准模块对丝杆与钢球进行误差校准,移动至铆压模块中,通过铆压模块对钢珠进行铆接处理,铆接后随着旋转模块的转动传递至毛茧检测模块处,通过毛茧检测模块对钢珠的铆接情况进行检测,实现了对钢珠的自动检测处理。

优选地,所述高度校准模块位于所述钢球上料模块与所述铆压模块之间,所述毛茧检测模块位于所述铆压模块的另一侧,所述设备主体的上端固定安装有下料模块,所述下料模块位于所述钢球上料模块的正对面,通过下料模块对检测合格后的钢珠丝杆进行取出。

优选地,所述铆压模块的内部包括有支撑模块,所述支撑模块位于所述旋转模块的下方,所述设备主体的上端固定安装有丝杆移动模块,所述支撑模块与所述丝杆移动模块相互连接,通过支撑模块对弹簧夹取模块底端进行支撑防止在铆接时出现偏移,通过丝杆移动模块对支撑模块的位置进行调节处理。

进一步的,所述铆压模块的内部包括有铆压机,所述铆压机位于所述支撑模块的上方,所述丝杆移动模块的上端设置有升降模块,所述升降模块的外侧与所述铆压机的外侧相互连接,通过铆压机对钢珠进行铆接处理,通过升降模块对铆压机进行升降处理。

优选地,所述毛茧检测模块的内部包括有导轨,所述导轨的外侧设置有电机,所述电机的输出轴固定安装有磁铁块,所述磁铁块位于所述导轨的内侧,通过磁铁块对钢珠进行吸附,导轨对脱落的钢珠进行导向处理,防止吸附的钢珠跑偏。

优选地,所述旋转模块的外侧底端等距分布有气缸,所述气缸的上端与所述弹簧夹取模块的底端相互连接,所述气缸与所述弹簧夹取模块的位置相互对应,通过气缸对弹簧夹取模块的夹持情况进行调节处理。

(3)有益效果

与现有技术相比,本实用新型的有益效果在于:本实用新型的钢球自动铆接设备通过将丝杆放入设备主体中,通过丝杆抓取模块对丝杆进行抓取,通过翻转结构进行翻转垂直,通过升降结构将抓取的丝杆移动至弹簧夹取模块中,弹簧夹取模块对丝杆进行抓取,通过钢球上料模块将钢球输送至丝杆上的孔槽中,通过高度校准模块对丝杆与钢球进行误差校准,移动至铆压模块中,通过启动丝杆移动模块推动支撑模块至弹簧夹取模块的下方,进行承重,启动升降模块带动铆压机向下对钢珠进行铆接处理,铆接后随着旋转模块的转动传递至毛茧检测模块处,毛茧检测模块向下移动,通过磁铁块对钢珠进行吸引,钢珠脱落的话,会被吸住,启动电机带动磁铁块向右移动,钢珠随着导轨的结构滑落,实现了对钢珠的自动检测处理。

附图说明

为了更清楚的说明本实用新型具体实施方式或现有技术中的技术方案,下面将对具体实施方式或现有技术中描述所需要使用的附图作简单地介绍,显而易见地,下面描述中的附图仅仅是本实用新型的实施方式,对于本领域普通技术人员来说,在不付出创造性劳动的前提下,还可以根据这些附图获得其他的附图。

图1为本实用新型具体实施方式立体的结构示意图;

图2为本实用新型具体实施方式立体的结构示意图;

图3为本实用新型具体实施方式剖面的结构示意图;

图4为本实用新型具体实施方式毛茧检测模块剖面的结构示意图。

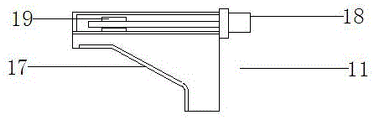

附图中的标记为:1、设备主体;2、丝杆上料结构;3、旋转模块;4、丝杆抓取模块;5、翻转结构;6、升降结构;7、弹簧夹取模块;8、钢球上料模块;9、铆压模块;10、高度校准模块;11、毛茧检测模块;12、下料模块;13、支撑模块;14、丝杆移动模块;15、铆压机;16、升降模块;17、导轨;18、电机;19、磁铁块;20、气缸。

具体实施方式

为使本实用新型实现的技术手段、创作特征、达成目的与功效易于明白了解,下面对本实用新型具体实施方式中的技术方案进行清楚、完整的描述,以进一步阐述本实用新型,显然,所描述的具体实施方式仅仅是本实用新型的一部分实施方式,而不是全部的样式。

实施例1

本具体实施方式是用于钢球自动铆接设备,其立体结构示意图如图1所示,其展开结构示意图如图2所示,该钢球铆接设备包括设备主体1、固定安装在设备主体1上端的丝杆上料结构2、设置于设备主体1上端中心位置的旋转模块3;丝杆上料结构2的外侧设置有丝杆抓取模块4,设备主体1的上端设置有翻转结构5,丝杆抓取模块4与翻转结构5相互连接,翻转结构5的上端设置有升降结构6,旋转模块3的外侧等距分布有弹簧夹取模块7,设备主体1的上端固定安装有钢球上料模块8,设备主体1的上端固定安装有铆压模块9,设备主体1的上端固定安装有高度校准模块10,设备主体1的上端固定安装有毛茧检测模块11。

针对本具体实施方式,弹簧夹取模块7的抓取模式根据实际应用情况进行设定,如弹簧夹取模块7可以为丝杆抓取、机械手臂抓取等,丝杆抓取模块4、翻转结构5和升降结构6的抓取翻转模式根据实际应用情况进行设定,如丝杆抓取模块4、翻转结构5和升降结构6可以采用机械手臂形式进行抓取等。

其中,高度校准模块10位于钢球上料模块8与铆压模块9之间,毛茧检测模块11位于铆压模块9的另一侧,设备主体1的上端固定安装有下料模块12,下料模块12位于钢球上料模块8的正对面,通过下料模块12对检测合格后的钢珠丝杆进行取出。

本具体实施方式是用于钢球自动铆接设备,其剖面结构示意图如图3所示,其毛茧检测模块剖面结构示意图如图4所示,铆压模块9的内部包括有支撑模块13,支撑模块13位于旋转模块3的下方,设备主体1的上端固定安装有丝杆移动模块14,支撑模块13与丝杆移动模块14相互连接,通过支撑模块13对弹簧夹取模块7底端进行支撑防止在铆接时出现偏移,通过丝杆移动模块14对支撑模块13的位置进行调节处理,铆压模块9的内部包括有铆压机15,铆压机15位于支撑模块13的上方,丝杆移动模块14的上端设置有升降模块16,升降模块16的外侧与铆压机15的外侧相互连接,通过铆压机15对钢珠进行铆接处理,通过升降模块16对铆压机15进行升降处理。

同时,毛茧检测模块11的内部包括有导轨17,导轨17的外侧设置有电机18,电机18的输出轴固定安装有磁铁块19,磁铁块19位于导轨17的内侧,通过磁铁块19对钢珠进行吸附,导轨17对脱落的钢珠进行导向处理,防止吸附的钢珠跑偏,旋转模块3的外侧底端等距分布有气缸20,气缸20的上端与弹簧夹取模块7的底端相互连接,气缸20与弹簧夹取模块7的位置相互对应,通过气缸20对弹簧夹取模块7的夹持情况进行调节处理。

使用本技术方案的钢球自动铆接设备时,通过将丝杆放入设备主体1中,通过丝杆抓取模块4对丝杆进行抓取,通过翻转结构5进行翻转垂直,通过升降结构6将抓取的丝杆移动至弹簧夹取模块7中,弹簧夹取模块7对丝杆进行抓取,通过钢球上料模块8将钢球输送至丝杆上的孔槽中,通过高度校准模块10对丝杆与钢球进行误差校准,移动至铆压模块9中,通过启动丝杆移动模块14推动支撑模块13至弹簧夹取模块7的下方,进行承重,启动升降模块16带动铆压机15向下对钢珠进行铆接处理,铆接后随着旋转模块3的转动传递至毛茧检测模块11处,毛茧检测模块11向下移动,通过磁铁块19对钢珠进行吸引,钢珠脱落的话,会被吸住,启动电机18带动磁铁块19向右移动,钢珠随着导轨17的结构滑落,实现了对钢珠的自动检测处理。

以上描述了本实用新型的主要技术特征和基本原理及相关优点,对于本领域技术人员而言,显然本实用新型不限于上述示范性具体实施方式的细节,而且在不背离本实用新型的构思或基本特征的情况下,能够以其他的具体形式实现本实用新型。因此,无论从哪一点来看,均应将上述具体实施方式看作是示范性的,而且是非限制性的,本实用新型的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本实用新型内。

此外,应当理解,虽然本说明书按照各实施方式加以描述,但并非每个实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,各实施方式中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

Claims (6)

1.钢球自动铆接设备,该钢球自动铆接设备包括设备主体、固定安装在所述设备主体上端的丝杆上料结构、设置于所述设备主体上端中心位置的旋转模块;其特征在于,所述丝杆上料结构的外侧设置有丝杆抓取模块,所述设备主体的上端设置有翻转结构,所述丝杆抓取模块与所述翻转结构相互连接,所述翻转结构的上端设置有升降结构,所述旋转模块的外侧等距分布有弹簧夹取模块,所述设备主体的上端固定安装有钢球上料模块,所述设备主体的上端固定安装有铆压模块,所述设备主体的上端固定安装有高度校准模块,所述设备主体的上端固定安装有毛茧检测模块。

2.根据权利要求1所述的钢球自动铆接设备,其特征在于,所述高度校准模块位于所述钢球上料模块与所述铆压模块之间,所述毛茧检测模块位于所述铆压模块的另一侧,所述设备主体的上端固定安装有下料模块,所述下料模块位于所述钢球上料模块的正对面。

3.根据权利要求1所述的钢球自动铆接设备,其特征在于,所述铆压模块的内部包括有支撑模块,所述支撑模块位于所述旋转模块的下方,所述设备主体的上端固定安装有丝杆移动模块,所述支撑模块与所述丝杆移动模块相互连接。

4.根据权利要求3所述的钢球自动铆接设备,其特征在于,所述铆压模块的内部包括有铆压机,所述铆压机位于所述支撑模块的上方,所述丝杆移动模块的上端设置有升降模块,所述升降模块的外侧与所述铆压机的外侧相互连接。

5.根据权利要求1所述的钢球自动铆接设备,其特征在于,所述毛茧检测模块的内部包括有导轨,所述导轨的外侧设置有电机,所述电机的输出轴固定安装有磁铁块,所述磁铁块位于所述导轨的内侧。

6.根据权利要求1所述的钢球自动铆接设备,其特征在于,所述旋转模块的外侧底端等距分布有气缸,所述气缸的上端与所述弹簧夹取模块的底端相互连接,所述气缸与所述弹簧夹取模块的位置相互对应。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202121892722.4U CN216150892U (zh) | 2021-08-13 | 2021-08-13 | 钢球自动铆接设备 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202121892722.4U CN216150892U (zh) | 2021-08-13 | 2021-08-13 | 钢球自动铆接设备 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN216150892U true CN216150892U (zh) | 2022-04-01 |

Family

ID=80838436

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202121892722.4U Active CN216150892U (zh) | 2021-08-13 | 2021-08-13 | 钢球自动铆接设备 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN216150892U (zh) |

-

2021

- 2021-08-13 CN CN202121892722.4U patent/CN216150892U/zh active Active

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN107639038B (zh) | 产品瑕疵自动化检测平台 | |

| CN108356605B (zh) | 一种用于盘类工件检测的生产线 | |

| CN113358078B (zh) | 轴承尺寸检测系统 | |

| CN212433003U (zh) | 手机铁框外观缺陷自动化检测装置 | |

| CN113752031A (zh) | 一种腕臂生产加工设备 | |

| CN109269569B (zh) | 一种连杆自动检测系统 | |

| CN114346453B (zh) | 一种用于z轴承柱面的全自动激光打标装置 | |

| CN108247343B (zh) | 一种拨盘电位器自动组装机 | |

| CN216150892U (zh) | 钢球自动铆接设备 | |

| CN213967832U (zh) | 一种新型棒材自动上下料装置用拨料机构 | |

| CN114985943B (zh) | 一种太阳能基板的激光加工设备与方法 | |

| CN218156081U (zh) | 电池片栅线检测装置 | |

| CN111929308A (zh) | 手机铁框外观缺陷检测系统 | |

| CN115258240B (zh) | 一种装盒机 | |

| CN215730800U (zh) | 前测二合一烧录机 | |

| CN213975983U (zh) | 一种新型棒材自动上下料装置用压辊装配结构 | |

| CN211401514U (zh) | 一种倍捻机胶囊张力器的张力检测装置 | |

| CN213855830U (zh) | 一种新型棒材自动上下料装置用分类料框 | |

| CN112427330A (zh) | 一种具有视觉检测计数的连接件检测筛分设备 | |

| CN213875435U (zh) | 一种el红外测试仪 | |

| CN219694119U (zh) | 一种内径自动检测装置 | |

| CN112945981B (zh) | 光学零件检测设备 | |

| CN104972308A (zh) | 钣金制皮带轮自动生产线 | |

| CN211401513U (zh) | 一种倍捻机胶囊张力器的张力检测系统 | |

| CN219038858U (zh) | 一种检测铁氧体外观的检测机构 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| GR01 | Patent grant | ||

| GR01 | Patent grant |