CN116383633A - 一种多因素综合分析的机制砂振动筛故障检测方法及系统 - Google Patents

一种多因素综合分析的机制砂振动筛故障检测方法及系统 Download PDFInfo

- Publication number

- CN116383633A CN116383633A CN202310431176.1A CN202310431176A CN116383633A CN 116383633 A CN116383633 A CN 116383633A CN 202310431176 A CN202310431176 A CN 202310431176A CN 116383633 A CN116383633 A CN 116383633A

- Authority

- CN

- China

- Prior art keywords

- data

- vibrating screen

- vibration

- monitoring

- machine

- Prior art date

- Legal status (The legal status is an assumption and is not a legal conclusion. Google has not performed a legal analysis and makes no representation as to the accuracy of the status listed.)

- Pending

Links

- 239000004576 sand Substances 0.000 title claims abstract description 46

- 238000000034 method Methods 0.000 title claims abstract description 31

- 238000004458 analytical method Methods 0.000 title claims abstract description 25

- 238000012544 monitoring process Methods 0.000 claims abstract description 101

- 238000005070 sampling Methods 0.000 claims abstract description 14

- 238000001514 detection method Methods 0.000 claims abstract description 11

- 238000001845 vibrational spectrum Methods 0.000 claims abstract description 8

- 238000013500 data storage Methods 0.000 claims description 19

- 230000003993 interaction Effects 0.000 claims description 13

- 238000012545 processing Methods 0.000 claims description 10

- 230000005856 abnormality Effects 0.000 claims description 5

- 230000002547 anomalous effect Effects 0.000 claims 1

- 238000000556 factor analysis Methods 0.000 claims 1

- 238000004519 manufacturing process Methods 0.000 abstract description 7

- 238000001228 spectrum Methods 0.000 description 19

- 238000004364 calculation method Methods 0.000 description 11

- 238000004891 communication Methods 0.000 description 11

- 230000002159 abnormal effect Effects 0.000 description 9

- 238000012216 screening Methods 0.000 description 7

- 238000003860 storage Methods 0.000 description 7

- 230000005540 biological transmission Effects 0.000 description 3

- 238000009826 distribution Methods 0.000 description 3

- 230000003595 spectral effect Effects 0.000 description 3

- 230000008859 change Effects 0.000 description 2

- 238000010586 diagram Methods 0.000 description 2

- 238000005516 engineering process Methods 0.000 description 2

- 238000012423 maintenance Methods 0.000 description 2

- 239000000463 material Substances 0.000 description 2

- 238000010606 normalization Methods 0.000 description 2

- 239000004575 stone Substances 0.000 description 2

- 230000003044 adaptive effect Effects 0.000 description 1

- 230000003321 amplification Effects 0.000 description 1

- 238000013528 artificial neural network Methods 0.000 description 1

- 230000004888 barrier function Effects 0.000 description 1

- 230000009286 beneficial effect Effects 0.000 description 1

- 238000007405 data analysis Methods 0.000 description 1

- 238000011161 development Methods 0.000 description 1

- 238000003745 diagnosis Methods 0.000 description 1

- 230000007613 environmental effect Effects 0.000 description 1

- 230000006870 function Effects 0.000 description 1

- 238000007689 inspection Methods 0.000 description 1

- 238000003199 nucleic acid amplification method Methods 0.000 description 1

- 230000008569 process Effects 0.000 description 1

- 238000003908 quality control method Methods 0.000 description 1

- 238000013139 quantization Methods 0.000 description 1

- 230000009467 reduction Effects 0.000 description 1

- 230000005236 sound signal Effects 0.000 description 1

- 238000012360 testing method Methods 0.000 description 1

- 238000012549 training Methods 0.000 description 1

Images

Classifications

-

- G—PHYSICS

- G01—MEASURING; TESTING

- G01H—MEASUREMENT OF MECHANICAL VIBRATIONS OR ULTRASONIC, SONIC OR INFRASONIC WAVES

- G01H17/00—Measuring mechanical vibrations or ultrasonic, sonic or infrasonic waves, not provided for in the preceding groups

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F17/00—Digital computing or data processing equipment or methods, specially adapted for specific functions

- G06F17/10—Complex mathematical operations

- G06F17/18—Complex mathematical operations for evaluating statistical data, e.g. average values, frequency distributions, probability functions, regression analysis

-

- G—PHYSICS

- G06—COMPUTING; CALCULATING OR COUNTING

- G06F—ELECTRIC DIGITAL DATA PROCESSING

- G06F18/00—Pattern recognition

- G06F18/20—Analysing

- G06F18/21—Design or setup of recognition systems or techniques; Extraction of features in feature space; Blind source separation

- G06F18/213—Feature extraction, e.g. by transforming the feature space; Summarisation; Mappings, e.g. subspace methods

-

- Y—GENERAL TAGGING OF NEW TECHNOLOGICAL DEVELOPMENTS; GENERAL TAGGING OF CROSS-SECTIONAL TECHNOLOGIES SPANNING OVER SEVERAL SECTIONS OF THE IPC; TECHNICAL SUBJECTS COVERED BY FORMER USPC CROSS-REFERENCE ART COLLECTIONS [XRACs] AND DIGESTS

- Y02—TECHNOLOGIES OR APPLICATIONS FOR MITIGATION OR ADAPTATION AGAINST CLIMATE CHANGE

- Y02W—CLIMATE CHANGE MITIGATION TECHNOLOGIES RELATED TO WASTEWATER TREATMENT OR WASTE MANAGEMENT

- Y02W30/00—Technologies for solid waste management

- Y02W30/50—Reuse, recycling or recovery technologies

- Y02W30/91—Use of waste materials as fillers for mortars or concrete

Abstract

本发明涉及机制砂设备故障监测预警技术领域,特别是一种多因素综合分析的机制砂振动筛故障检测方法及系统,方法步骤包括:按照采样周期获取振动筛工作状态下的数据基准;按照采样周期获取振动筛监测数据;将所述振动筛工作电流和所述振动筛工作电流样本进行比较,获取电流差值;和/或将所述振动筛入料速率与所述振动筛入料速率样本进行比较,获取入料速率差值,根据比较结果,查找到与所述振动数据最接近的数据基准;从所述最接近数据基准中的振动筛的振动数据样本中提取出最大振幅基准和振动频谱基准,根据最大振幅基准和振动频谱基准确定所述振动筛监测数据是否正常。本发明的方法基于振动信号相对稳定来判断故障,更符合实际设备生产情况。

Description

技术领域

本发明涉及机制砂设备故障监测预警技术领域,特别是涉及一种多因素综合分析的机制砂振动筛故障检测方法及系统。

背景技术

随着环境保护和资源的可持续发展,天然砂资源逐步限制开采,机制砂作为其替代产品,机制砂生产线不断应用和推广,其中振动筛作为机制砂质量控制的主要筛选设备,由于持续高强度振动,受力情况复杂,故障率相对较高,若有效的提前进行故障预警,可减少生产事故的发生。

在机械设备的故障状态监测方面,振动信号、声音信号是主流的数据分析源。在专利《一种振动设备的故障诊断方法及系统》(公开号CN107992801)中对振动传感器所采集的动态振动信号进行分析获得特征加权信号,进而生成轮廓特征信号,基于非线性流形学习方法对轮廓特征信号进行降维处理,获得振动设备的低维特征描述,最后采用分类器对低维特征描述进行分类,得到故障诊断结果。在专利《一种基于声音与振动信号的设备故障监测技术》(公开号202210637988.7)中采集声音和振动信号后,建立基于物理信息神经网络的设备故障检测模型,对待测设备故障进行诊断。

在上述专利中基本局限于分析振动信号本身,一旦振动信号的特征发生变化就是异常,未考虑设备的实际工作情况带来的振动信号差异性,因此为提高设备的故障监测准确率需要结合设备的工作情况,进行多因素综合分析。

发明内容

针对现有技术中的局限性,本发明的目的在于提供一种多因素综合分析的机制砂振动筛故障检测方法及系统,从而获取更准确稳定的故障检测结果,用于机制砂厂设备故障预警。

一种多因素综合分析的机制砂振动筛故障检测方法,包括以下步骤:

按照采样周期获取振动筛工作状态下的数据基准,所述数据基准包括振动筛工作电流样本、振动筛入料速率样本和振动筛的振动数据样本;

按照采样周期获取振动筛监测数据,所述监测数据包括振动筛工作电流、振动筛入料速率和振动筛的振动数据;

将所述振动筛工作电流和所述振动筛工作电流样本进行比较,获取电流差值;和/或将所述振动筛入料速率与所述振动筛入料速率样本进行比较,获取入料速率差值,根据比较结果,查找到与所述振动数据最接近的数据基准;

从所述最接近数据基准中的振动筛的振动数据样本中提取出最大振幅基准和振动频谱基准,

计算所述监测数据中最大振幅与所述最大振幅基准之间的振幅差值平均值;

计算所述监测数据中振动频谱与所述振动频谱基准之间的平均弗雷歇距离;根据所述振幅差值平均值和所述平均弗雷歇距离确定所述振动筛监测数据是否正常。

作为优选方案,所述振动筛工作电流样本和所述振动筛工作电流均是获取振动筛电流在采样周期内的平均值、振动筛入料速率样本和所述振动筛入料速率均是获取振动筛入料速率在采样周期内的平均值。

作为优选方案,若振幅差值小于或等于0.1A,和/或入料速率差值小于或等于5t/h,则对应的数据基准是与所述振动数据最接近的数据基准。

作为优选方案,所述振幅差值平均值计算方法为:计算最接近数据基准中最大振幅基准的平均值,将所述监测数据中最大振幅与所述最大振幅基准的平均值做差。

作为优选方案,还包括将所述振幅差值平均值进行归一化处理。

作为优选方案,根据所述振幅差值平均值和所述平均弗雷歇距离确定所述振动筛监测数据是否正常,包括以下步骤:

计算所述最接近数据基准在所述数据基准中的概率,并根据所述概率和所述振幅差值平均值计算出监测数据的相对平均距离,根据所述概率和所述平均弗雷歇距离计算出监测数据的相对弗雷歇距离;

将所述相对平均距离与预设的相对平均距离预警阈值作比较,将所述相对弗雷歇距离与预设的相对弗雷歇距离预警阈值作比较,在n个采样周期内判断超出预警阈值的次数,若超过的次数大于预警次数,则监测数据异常。

作为优选方案,若振动筛监测数据本身偏离数据基准超出阈值范围,则认为所述振动筛监测数据是异常的。

基于相同的构思,还提出了一种多因素综合分析的机制砂振动筛故障检测系统,包括数据采集器、故障监测模块、数据存储模块和人机交互模块,

所述数据采集器用于采集振动筛监测数据,所述监测数据包括振动筛工作电流、振动筛入料速率和振动筛的振动数据;

所述故障监测模块用于数据处理和故障识别,包含两种工作模式,采集模式和监测模式,采用上述任一项所述的一种多因素综合分析的机制砂振动筛故障检测方法判断振动筛监测数据是否正常;

所述数据存储模块用于存储监测数据;

所述人机交互模块用于系统工作模式切换、参数设置以及故障监测数据的查看和确认。

作为优选方案,还包括无线覆盖模块、数据接口模块,

所述无线覆盖模块用于实现无线网络覆盖,将所述监测数据传输给所述数据接口模块;

所述数据接口模块将所述监测数据传输给所述故障监测模块和数据存储模块。

基于相同的构思,还提出了一种计算机介质,其上存储有可由处理器执行的指令,所述指令在被处理器执行时,使得处理器执行上述任一所述的一种多因素综合分析的机制砂振动筛故障检测方法。

与现有技术相比,本发明的有益效果:

(1)本发明的机制砂振动筛的故障监测预警方法不再基于振动信号的绝对稳定来判断故障,而是基于实时的工作状态下的振动信号相对稳定来判断故障,更符合实际设备生产情况。(2)本发明的机制砂振动的故障监测预警系统通过控制模式的切换,可不断的自动更新数据基准库,更适应实际生产设备在新上道初期至磨合期出现振动信号的特征变化。

附图说明:

图1为本发明实施例1中数据基准分布示意图;

图2为本发明实施例2中一种多因素综合分析的机制砂振动筛故障检测系统的系统结构组成框图;

图3为本发明实施例2中一种多因素综合分析的机制砂振动筛故障检测方法的流程图。

具体实施方式

下面结合试验例及具体实施方式对本发明作进一步的详细描述。但不应将此理解为本发明上述主题的范围仅限于以下的实施例,凡基于本发明内容所实现的技术均属于本发明的范围。

实施例1

本发明提供一种多因素综合分析的机制砂振动筛故障检测系统的系统,包括数据采集器、无线覆盖模块、数据接口模块、故障监测模块、数据存储模块、人机交互模块。

所述的数据采集器由多个振动传感器、蓄电池、无线通信单元、连接电缆组成,振动传感器安装在机制砂振动筛上,采集振动筛的振动信号,其他设备安装在振动筛附近,减少设备振动的影响,其中蓄电池为数据采集器提供工作电能,无线通信单元负责连接无线覆盖模块提供的无线网络,并将采集的振动数据发送至数据接口模块,连接电缆负责振动传感器、蓄电池、无线通信单元之间的供电和通信连接。

所述的无线覆盖模块用于实现机制砂厂的无线网络覆盖,将数据采集器采集的振动数据转发是数据接口模块。

所述的数据接口模块作为系统内外部数据接收组件,一方面接收由无线覆盖模块转发的数据采集器采集的振动数据,另一方面与机制砂智能加工系统的安全PLC连接,机制砂智能加工系统是生产线的设备控制设备,其具备采集振动筛工作状态、工作电流、振动筛入料速率等数据的功能,数据接口模块接收机制砂智能加工系统获取的振动筛工作状态、工作电流、振动筛入料速率等外部数据。同时将内外部数据转发至故障检测模块以及数据存储模块。

所述的故障监测模块用于数据处理和故障识别,包含两种工作模式,采集模式和监测模式,其中采集模式实时获取振动筛正常工作的数据基准,经处理后存储至数据存储模块,监测模式根据实时数据进行故障识别,并将异常结果反馈给人机交互模块,同时存储至数据存储模块。

所述的数据存储模块用于实现原始数据、基准数据、异常结果等数据存储,供故障监测模块和人机交互模块读取。

所述的人机交互模块用于系统工作模式切换、参数设置以及故障监测数据的查看和确认。

所述的无线覆盖模块、数据接口模块、故障监测模块、数据存储模块、人机交互模块通过通信电缆连接,进行数据通信。

本发明还提供一种多因素综合分析的机制砂振动筛的故障监测预警方法,所述方法包括:

系统设备处于采集模式,设定采集时间周期T,当振动筛当前处于正常工作状态时,实时接收当前周期时间T内的电流样本I(m)={I1,I2,…,Im}、振动筛入料速率样本V(m)=={V1,V2,…,Vm}、振动筛的振动数据样本S(n)={S1,S2,…,Sn},其中m、n是时间周期T内采集的数据点数。

振动数据的首个特征就是振动的幅度,幅度越大表示振动的强度越高,对于振动筛设备而言,若振动筛螺栓松动,会导致设备结构不稳,出现振幅增大的情况,因此针对振动筛的振动数据样本S,首先计算最大峰值Smax,用于评判振动筛整体结构的稳定。

Smax=max{S1,S2,…,Sn}。

由于振动信号在时域上分析相对困难,因此考虑在频域上进行分析,因此通过快速傅里叶变换公式,得到频谱数据S[K],如下:

系统通过长时间运行,根据时间周期T自动采集生成多个数据基准{θT1,θT2,…,θTN}作为振动筛是否正常的评判基准,即振动筛工作时,其工作状态特征以及振动特征(Smax,S[K])贴近上述数据基准,则认为工作正常,偏离上述基准,则认为工作异常。

系统切换至监测模式后(切换模式的目的是系统由学习向识别转变,目的是使得系统可以进行自学习,而不需要由专业人员进行训练,学习后直接切换到监测模式进行监测),系统自动采集一个时间周期T的数据,生成监测模式下的监测数据为了更准确的对监测数据的进行异常判断,应该从数据基准从选取与监测数据所处工作状态类似的数据进行比较,例如监测数据的平均电流/>那应该选取类似平均电流在39.9A至40.1A之间的基准数据进行比较,监测数据的平均振动筛入料速率/>那应该选取15t/h至25t/h之间的基准数据。其中0.1A、5t/h的偏差就是系统设置的电流波动范围Iscope、振动筛入料速率波动范围Vscope,并根据其设置从数据基准/>中筛选出接近当前工作状态的数据基准集合/>集合要求如下:

振动特征与设备工作强度、设备结构、设备质量有关。设备的工作强度或能力,一般用功率表示,功率=电压*电流,但是设备工作电压基本相对稳定,因此电流与功率基本等价,而且这是实际监控具备的监测采样值,所以将电流值作为筛选数据基准集合的条件之一;另外,设备质量的参数并没有直接采集,但其质量=设备本身质量+砂石料质量,设备本身质量基本考虑不变,因此用入料速度来间接表示砂石料的质量。因此,本发明中用电流和振动筛入料速率作为筛选数据基准集合的依据。

本发明方法提取的振动特征由两项,分别是最大振幅和振动频谱,分别对两项特征进行比较。首先是针对监测数据的第一项振动特征最大峰值Smax,t进行比较,计算其与筛选出的数据基准集合的/>的平均距离/>距离越小,表示振动筛工作处于正常,距离越大,则振动筛工作逐步趋向异常,采用归一化的计算方式(目的是统一量化标准,归一化后距离在0到1之间,易于设置预警阈值),计算公式如下:

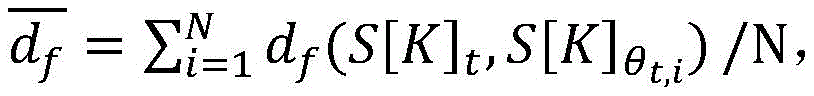

其次针对监测数据的第二项振动特征频谱S[K]t进行比较,采用弗雷歇距离df描述监测数据频谱与筛选出的数据基准集合的频谱/>的差距(距离越小,表示两条频谱曲线相似度越高,距离越大,表示两条频谱曲线相似度越小),采用弗雷歇距离df描述监测数据频谱与筛选出的数据基准集合/>的频谱/>的差距的目的在于:1)频谱中的特征是要进行局部特征识别,重点需要识别出振动特征频谱中峰值部分与数据基准之间的差距,若采用用平均值来计算差距,就淹没了峰值部分的特征;不利于异常数据的筛选。2)距离不应用简单的欧式距离,是因为欧式距离通常计算的是点与点之间的距离,欧氏距离并不能体现出频谱中峰值部分的数据与数据基准之间的差距,通过适应性的选择,最终采用弗雷歇距离描述监测数据频谱与筛选出的数据基准集合/>的频谱/>的差距,不仅能体现出千速差距,还能保留频谱中的局部特征(特别是峰值特征)。计算平均弗雷歇距离,计算公式如下:

最后,由于不同工作状态下,筛选出数据基准仅仅只是数据基准的一部分,如果当前的工作状态本身就是小概率状态,那其本身就是一种异常,如图1所示,如果按照0.1A、5t/h的范围筛选数据基准,那么筛选的数据基准只有1个点,因此监测值与数据基准的特征值可能距离很近,但1个点的距离不能完全代表其特征,所以利用概率进行距离放大。

数据基准的工作状态90%都是平均电流在40A至45A,而当前监测数据的电流只有39A,那么其筛选出的数据基准仅仅是一小部分,其比较计算的最大振幅的平均距离和频谱的平均弗雷歇距离也是小概率事件下的值,不能完全评判振动筛是否正常工作,因此将的筛选出的数据基准集合在整个数据基准的概率纳入振动筛工作是否正常的评判参数。

数据基准是各种工作状态下的样本,在某种工作状态下,其样本会有一定的集中分布区域,若监测到的值附近仅仅只有少量的样本分布,虽然这个值与这些少量样本的距离很近,其本身就表示相对来说不正常事件,所以用概率进行一次距离补偿。

系统设置相对平均距离的预警阈值相对弗雷歇距离的预警阈值/>预警时间统计时间周期范围n*T以及超限预警次数M,当在n*T的时间内,其监测数据的/>或/> 则累计1次超限,当出现累计超限次数≥M时,进行一次振动筛故障预警。

实施例2

如图2所示,本发明提供一种多因素综合分析的机制砂振动筛的故障监测预警系统,包括数据采集器、无线覆盖模块、数据接口模块、故障监测模块、数据存储模块、人机交互模块。

数据采集器由3个振动传感器、蓄电池、无线通信单元、连接电缆组成,其中1个振动传感器安装在振动筛电机、2个振动传感器安装在振动筛两侧,且高度一高一低,振动传感器采用频率为2KHz;蓄电池、无线通信单元安装在安全护栏外侧下方,即避免振动筛振动影响数据无线传输,同时避免人员行走触碰设备。其中,振动传感器用于实时采集振动信号,蓄电池为数据采集器提供工作电能,无线通信单元负责连接无线覆盖模块提供的无线网络,需设置好自动连接指定的无线网络,满足上电后自动连接,并将采集的振动数据发送至数据接口模块,连接电缆负责振动传感器、蓄电池、无线通信单元之间的供电和通信连接。

无线覆盖模块用于实现机制砂厂的无线网络覆盖,采用wifi技术,实时接收数据采集器发送的振动信号,并通过有线网络传输给数据接口模块。

数据接口模块作为系统内外部数据接收组件,在内部实时接收采集的振动信号;在外部与机制砂智能加工系统的安全PLC连接,实时接收振动筛工作状态、工作电流、振动筛入料速率等外部数据,上述外部数据以2s/次的传输频率由机制砂智能加工系统定时发送;数据接口模块将上述数据实时转发至故障监测模块以及数据存储模块。

故障监测模块用于数据处理和故障识别,包含两种工作模式,采集模式和监测模式,其中采集模式实时计算振动筛正常工作的数据基准,经处理后存储至数据存储模块,监测模式根据实时数据、数据存储模块的系统参数和数据基准进行故障识别,并将异常结果反馈给人机交互模块,同时存储至数据存储模块。故障监测模块并非任意时间都在计算,还会根据振动筛的工作状态进行判断,仅当振动筛处于运行状态时,才进行计算,当振动筛处于其他状态(如停止、就绪等),将抛弃实时接收的数据。

数据存储模块用于系统的数据存储,可由数据库存储采集模式下的数据基准、监测模式下的超限异常和预警记录、系统设置参数以及原始内外部接口数据,供故障监测模块和人机交互模块读取。

人机交互模块用于系统工作模式切换、参数设置以及故障监测数据的查看和确认。

本发明的机制砂振动筛的故障监测预警系统在具体使用时,按以下步骤进行操作:

步骤1:机制砂生产线正常运行后,检查当期振动筛工作是否正常,确认正常后进行步骤2;

步骤2:先设置好系统运行的基本参数,包括数据采集周期设为30s、控制模式设为采集模式、电流波动范围0.1A、振动筛入料速率波动范围5t/h。

步骤3:启动系统开始进行数据采集,不断生成基准数据,该阶段持续2周,采集足够的基准数据。

步骤6:系统调试完成,可正式进入监测模式,若后期频繁的故障预警,需对设备进行检维修,恢复设备正常状态;若检维修正常后,还持续报警,可重复步骤1至步骤5操作,其中可考虑缩短步骤3和步骤5的持续时间,以便快速恢复系统。

如图2所示,本发明提供了一种多因素综合分析的机制砂振动筛的故障监测预警方法,该方法由系统的故障监测模块进行实现,方法具体实现如下:

S1:系统设置采集周期30s,电流波动范围0.1A、振动筛入料速率波动范围5t/h等参数,人工检查确认当前设备正常,将系统工作模式切换至采集模板,故障监测模块实时获取系统设置参数信息。

S2:故障监测模块实时运行过程中,实时接收内外部接口数据,其中外部接口数据,当采集接收到一个周期30s的实时电流、振动筛入料速率、振动信号时,需根据外部接口获取的振动筛工作状态进行判断,确认下一步流程。

S3:若振动筛采集期间,振动筛持续正常运行,则执行S5;若不正常,则执行S4。

S4:舍去本周期的采集数据,返回S2,继续采集下一周期数据。

S5:故障监测模块实时接收周期时间30s内的电流样本I(m)={I1,I2,…,Im}、振动筛入料速率样本V(m)=={V1,V2,…,Vm},根据数据传输频率2s/次,大约有15个数据值,计算该15个的平均电流和平均振动筛入料速率/>计算公式如下:

故障监测模块实时接收周期时间30s内的振动信号数据样本S(n)={S1,S2,…,Sn},根据振动传感器的采样频率,大约有6万个数据,计算出振动信号最大峰值Smax以及通过快速傅里叶变换公式,得到频谱数据S[K],计算公式如下:

Smax=max{S1,S2,…,Sn}

S6:判断当前系统工作模式,如果处于监测模式则执行S8,;如果当前系统处于采集模式,则执行S7。

S8:根据S1中设置的参数电流波动范围Iscope=0.1A、振动筛入料速率波动范围Vscope=5t/h、本周期采集数据的平均电流和平均振动筛入料速率/>从数据基准中筛选出当前工作状态下的数据基准集合/>筛选要求如下:

在S1中,系统需提前设置好最大峰值的平均距离相对平均距离的预警阈值相对弗雷歇距离的预警阈值/>预警时间统计时间周期范围n*T以及超限预警次数M,其中/>和/>根据前述的系统操作步骤1至步骤5确定,而预警时间统计周期可设为5*T即150s,超限预警次数可设为3次。

S13:计算当前时间往前5个周期内的累计超限次数,如果大于等于3次,则执行S14,否则直接返回S2,继续采集下一周期数据。

S14:系统进行振动筛故障预警,并显示最近计算结果,供维护人员查看,然后返回S2,继续采集下一周期数据。

以上显示和描述了本发明的基本原理和主要特征及本发明的优点,对于本领域技术人员而言,显然在不背离本发明的精神或基本特征的情况下,能够以其他的具体形式实现本发明。因此,无论从哪一点来看,均应将实施例看作是示范性的,而且是非限制性的,本发明的范围由所附权利要求而不是上述说明限定,因此旨在将落在权利要求的等同要件的含义和范围内的所有变化囊括在本发明内。不应将权利要求中的任何附图标记视为限制所涉及的权利要求。

此外,应当理解,虽然本说明书按照实施方式加以描述,但并非实施方式仅包含一个独立的技术方案,说明书的这种叙述方式仅仅是为清楚起见,本领域技术人员应当将说明书作为一个整体,实施例中的技术方案也可以经适当组合,形成本领域技术人员可以理解的其他实施方式。

Claims (10)

1.一种多因素综合分析的机制砂振动筛故障检测方法,其特征在于,包括以下步骤:

按照采样周期获取振动筛工作状态下的数据基准,所述数据基准包括振动筛工作电流样本、振动筛入料速率样本和振动筛的振动数据样本;

按照采样周期获取振动筛监测数据,所述监测数据包括振动筛工作电流、振动筛入料速率和振动筛的振动数据;

将所述振动筛工作电流和所述振动筛工作电流样本进行比较,获取电流差值;和/或将所述振动筛入料速率与所述振动筛入料速率样本进行比较,获取入料速率差值,根据比较结果,查找到与所述振动数据最接近的数据基准;

从所述最接近数据基准中的振动筛的振动数据样本中提取出最大振幅基准和振动频谱基准,

计算所述监测数据中最大振幅与所述最大振幅基准之间的振幅差值平均值;

计算所述监测数据中振动频谱与所述振动频谱基准之间的平均弗雷歇距离;

根据所述振幅差值平均值和所述平均弗雷歇距离确定所述振动筛监测数据是否正常。

2.如权利要求1所述的一种多因素综合分析的机制砂振动筛故障检测方法,其特征在于,所述振动筛工作电流样本和所述振动筛工作电流均是获取振动筛电流在采样周期内的平均值、振动筛入料速率样本和所述振动筛入料速率均是获取振动筛入料速率在采样周期内的平均值。

3.如权利要求1所述的一种多因素综合分析的机制砂振动筛故障检测方法,其特征在于,若振幅差值小于或等于0.1A,和/或入料速率差值小于或等于5t/h,则对应的数据基准是与所述振动数据最接近的数据基准。

4.如权利要求1所述的一种多因素综合分析的机制砂振动筛故障检测方法,其特征在于,所述振幅差值平均值计算方法为:计算最接近数据基准中最大振幅基准的平均值,将所述监测数据中最大振幅与所述最大振幅基准的平均值做差。

5.如权利要求4所述的一种多因素综合分析的机制砂振动筛故障检测方法,其特征在于,还包括将所述振幅差值平均值进行归一化处理。

6.如权利要求1所述的一种多因素综合分析的机制砂振动筛故障检测方法,其特征在于,根据所述振幅差值平均值和所述平均弗雷歇距离确定所述振动筛监测数据是否正常,包括以下步骤:

计算所述最接近数据基准在所述数据基准中的概率,并根据所述概率和所述振幅差值平均值计算出监测数据的相对平均距离,根据所述概率和所述平均弗雷歇距离计算出监测数据的相对弗雷歇距离;

将所述相对平均距离与预设的相对平均距离预警阈值作比较,将所述相对弗雷歇距离与预设的相对弗雷歇距离预警阈值作比较,在n个采样周期内判断超出预警阈值的次数,若超过的次数大于预警次数,则监测数据异常。

7.如权利要求1-6任一所述的一种多因素综合分析的机制砂振动筛故障检测方法,其特征在于,若振动筛监测数据本身偏离数据基准超出阈值范围,则认为所述振动筛监测数据是异常的。

8.一种多因素综合分析的机制砂振动筛故障检测系统,其特征在于,包括数据采集器、故障监测模块、数据存储模块和人机交互模块,

所述数据采集器用于采集振动筛监测数据,所述监测数据包括振动筛工作电流、振动筛入料速率和振动筛的振动数据;

所述故障监测模块用于数据处理和故障识别,包含两种工作模式,采集模式和监测模式,采用权利要求1-7任一所述的一种多因素综合分析的机制砂振动筛故障检测方法判断振动筛监测数据是否正常;

所述数据存储模块用于存储监测数据;

所述人机交互模块用于系统工作模式切换、参数设置以及故障监测数据的查看和确认。

9.如权利要求8所述的一种多因素综合分析的机制砂振动筛故障检测系统,其特征在于,还包括无线覆盖模块、数据接口模块,

所述无线覆盖模块用于实现无线网络覆盖,将所述监测数据传输给所述数据接口模块;

所述数据接口模块将所述监测数据传输给所述故障监测模块和数据存储模块。

10.一种计算机介质,其特征在于,其上存储有可由处理器执行的指令,所述指令在被处理器执行时,使得处理器执行如1-7任一所述的一种多因素综合分析的机制砂振动筛故障检测方法。

Priority Applications (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202310431176.1A CN116383633A (zh) | 2023-04-20 | 2023-04-20 | 一种多因素综合分析的机制砂振动筛故障检测方法及系统 |

Applications Claiming Priority (1)

| Application Number | Priority Date | Filing Date | Title |

|---|---|---|---|

| CN202310431176.1A CN116383633A (zh) | 2023-04-20 | 2023-04-20 | 一种多因素综合分析的机制砂振动筛故障检测方法及系统 |

Publications (1)

| Publication Number | Publication Date |

|---|---|

| CN116383633A true CN116383633A (zh) | 2023-07-04 |

Family

ID=86969305

Family Applications (1)

| Application Number | Title | Priority Date | Filing Date |

|---|---|---|---|

| CN202310431176.1A Pending CN116383633A (zh) | 2023-04-20 | 2023-04-20 | 一种多因素综合分析的机制砂振动筛故障检测方法及系统 |

Country Status (1)

| Country | Link |

|---|---|

| CN (1) | CN116383633A (zh) |

Cited By (3)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116628561A (zh) * | 2023-07-25 | 2023-08-22 | 江苏嘉杨机电配件有限公司 | 一种电子水泵智能测试系统及方法 |

| CN117268535A (zh) * | 2023-11-22 | 2023-12-22 | 四川中测仪器科技有限公司 | 一种基于振动数据的电机转轴状态监测方法 |

| CN117420802A (zh) * | 2023-10-19 | 2024-01-19 | 安徽华星选矿科技有限公司 | 一种原煤除杂筛分机集控智能化系统 |

-

2023

- 2023-04-20 CN CN202310431176.1A patent/CN116383633A/zh active Pending

Cited By (6)

| Publication number | Priority date | Publication date | Assignee | Title |

|---|---|---|---|---|

| CN116628561A (zh) * | 2023-07-25 | 2023-08-22 | 江苏嘉杨机电配件有限公司 | 一种电子水泵智能测试系统及方法 |

| CN116628561B (zh) * | 2023-07-25 | 2023-09-29 | 江苏嘉杨机电配件有限公司 | 一种电子水泵智能测试系统及方法 |

| CN117420802A (zh) * | 2023-10-19 | 2024-01-19 | 安徽华星选矿科技有限公司 | 一种原煤除杂筛分机集控智能化系统 |

| CN117420802B (zh) * | 2023-10-19 | 2024-04-30 | 安徽华星选矿科技有限公司 | 一种原煤除杂筛分机集控智能化系统 |

| CN117268535A (zh) * | 2023-11-22 | 2023-12-22 | 四川中测仪器科技有限公司 | 一种基于振动数据的电机转轴状态监测方法 |

| CN117268535B (zh) * | 2023-11-22 | 2024-01-26 | 四川中测仪器科技有限公司 | 一种基于振动数据的电机转轴状态监测方法 |

Similar Documents

| Publication | Publication Date | Title |

|---|---|---|

| CN116383633A (zh) | 一种多因素综合分析的机制砂振动筛故障检测方法及系统 | |

| CN110647133B (zh) | 轨道交通设备状态检测维护方法及系统 | |

| CN111354366B (zh) | 一种异常声音检测方法及异常声音检测装置 | |

| CN112504673B (zh) | 基于机器学习的托辊故障诊断方法、系统及存储介质 | |

| CN112925279A (zh) | 一种基于mes系统的故障综合分析系统 | |

| CN113124929A (zh) | 一种变电站多参数信号采集综合分析系统和方法 | |

| CN111509847A (zh) | 一种电网机组状态的智能检测系统及方法 | |

| CN111653291B (zh) | 一种基于声纹的电力设备智能健康监测方法 | |

| CN113562562A (zh) | 一种电梯安全预警监测系统及其判断方法 | |

| CN114509283A (zh) | 系统故障监测方法、装置、电子设备和存储介质 | |

| CN112903815A (zh) | 桥梁伸缩缝状态的监测方法及监测系统 | |

| CN113551765A (zh) | 设备故障声谱分析诊断方法 | |

| KR102545672B1 (ko) | 기계고장 진단 방법 및 장치 | |

| CN113177646A (zh) | 一种基于自适应边缘代理的配电设备在线监测方法及系统 | |

| CN116800199A (zh) | 一种分布式光伏运行电能质量监测与分析方法 | |

| CN113982850B (zh) | 融合高低频信号的风机综合健康分析方法及系统 | |

| CN116937818B (zh) | 对内部进行实时监控的高压直流配电柜监控系统 | |

| CN117150418B (zh) | 基于状态特征故障树的变压器运检周期制定方法和系统 | |

| CN116434368A (zh) | 一种多功能手持巡检仪及巡检方法 | |

| CN115163426A (zh) | 基于ai听诊的风机故障检测方法及系统、风机安全系统 | |

| KR102325439B1 (ko) | 사출 성형 설비의 고장 예측 시스템 및 그 방법 | |

| CN112345648A (zh) | 一种高压断路器凸轮裂纹故障检测装置及方法 | |

| CN110307899A (zh) | 一种基于深度学习的声音异常检测系统 | |

| CN111456915A (zh) | 风机机舱内部部件的故障诊断装置及方法 | |

| JP3422873B2 (ja) | 振動監視装置 |

Legal Events

| Date | Code | Title | Description |

|---|---|---|---|

| PB01 | Publication | ||

| PB01 | Publication | ||

| SE01 | Entry into force of request for substantive examination | ||

| SE01 | Entry into force of request for substantive examination |